Selama proses penyambungan dan perakitan komponen lembaran logam, sering kali diperlukan untuk menyambungkan dua atau lebih komponen logam dengan menggunakan lubang atau lubang ulir, atau untuk merakit lubang pemosisian, dll. Untuk itu, alat seperti bor dan tap harus digunakan pada komponen lembaran logam untuk menyelesaikan pemrosesan lubang atau ulir. Pemrosesan lubang dan pemrosesan ulir adalah operasi dasar dalam pekerjaan lembaran logam.

I. Peralatan dan Perlengkapan untuk Pemrosesan Lubang

1. Peralatan Pemrosesan Lubang

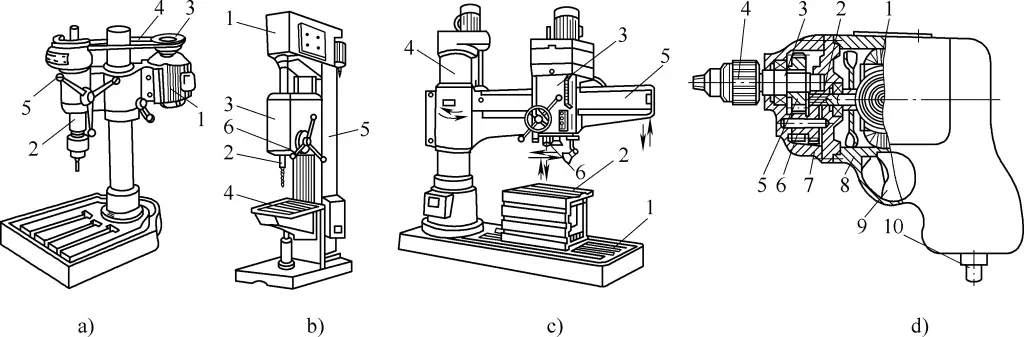

Peralatan pemrosesan lubang yang umum digunakan termasuk mesin bor desktop, mesin bor vertikal, mesin bor radial, dan bor tangan elektrik, seperti yang ditunjukkan pada Gambar 1.

a) Mesin Bor Desktop

b) Mesin Bor Vertikal

c) Mesin Bor Radial

d) Bor Tangan Listrik

a) Pada Gambar:

1-Motor

2-Spindel

3-Pulley

4-V-Belt

5-Pegangan

b) Pada Gambar:

Gearbox 1-Spindel

2-Spindel

Mekanisme 3-Pengumpanan

4-Meja Kerja

5-Kolom

6-Pegangan

c) Pada Gambar:

1-Basis

2-Meja Kerja

Kotak 3 Spindel

4-Kolom

Lengan 5-Radial

6-Spindel

d) Pada Gambar:

1-Motor

2-Pinion

3-Spindel

Chuck 4-Bor

Perlengkapan 5 Besar

6-Gigi

Perumahan 7-Depan

Rumah 8-Belakang

9-Switch

10-Kawat Listrik

(1) Mesin Bor Desktop

Mesin bor bangku, disebut juga dengan bench drill, adalah mesin bor kecil, umumnya digunakan untuk lubang dengan diameter di bawah 12mm.

(2) Mesin bor vertikal

Mesin bor vertikal, disebut sebagai bor vertikal, umumnya digunakan untuk mengebor lubang pada benda kerja berukuran sedang. Diameter pengeboran maksimumnya adalah 25mm, 35mm, 40mm, dan 50mm dalam beberapa spesifikasi.

(3) Mesin bor radial

Kisaran kecepatan spindel dan laju pemakanan mesin bor radial relatif besar, dan memiliki berbagai macam aplikasi. Dapat digunakan untuk mengebor, reaming, dan membuat ulang berbagai jenis lubang.

(4) Bor listrik tangan

Bor listrik tangan adalah alat listrik portabel. Apabila merakit benda kerja berukuran besar, jika bentuk benda kerja atau lokasi pemesinan membatasi penggunaan mesin bor, maka bor listrik tangan dapat digunakan.

Tegangan bor listrik tangan dibagi menjadi satu fase (220V, 36V) atau tiga fase (380V). Spesifikasi untuk bor yang menggunakan tegangan satu fase adalah 6mm, 10mm, 13mm, 19mm, dan 23mm. Untuk bor tegangan tiga fase, spesifikasi yang tersedia termasuk 13mm.

19mm, 23mm, tiga tipe.

2. Alat pengeboran

Mata bor adalah alat utama untuk mengebor. Ada banyak jenisnya, dengan yang umum digunakan termasuk bor tengah dan bor puntir.

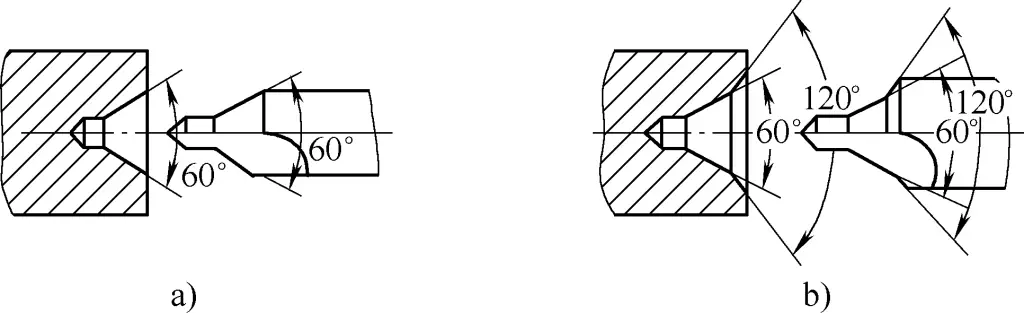

(1) Bor tengah

Bor tengah secara khusus digunakan untuk mengebor lubang tengah pada permukaan ujung benda kerja, terutama untuk memposisikan bagian untuk pemesinan menggunakan lubang tengah pada permukaan ujung benda kerja atau untuk pemusatan sebelum menggunakan bor pelintir. Terdapat dua bentuk: bor tengah biasa dan bor tengah kerucut ganda dengan kerucut pelindung 120°, seperti yang ditunjukkan pada Gambar 2.

a) Bor tengah untuk pemesinan lubang tengah biasa

b) Bor tengah untuk pemesinan lubang tengah kerucut ganda

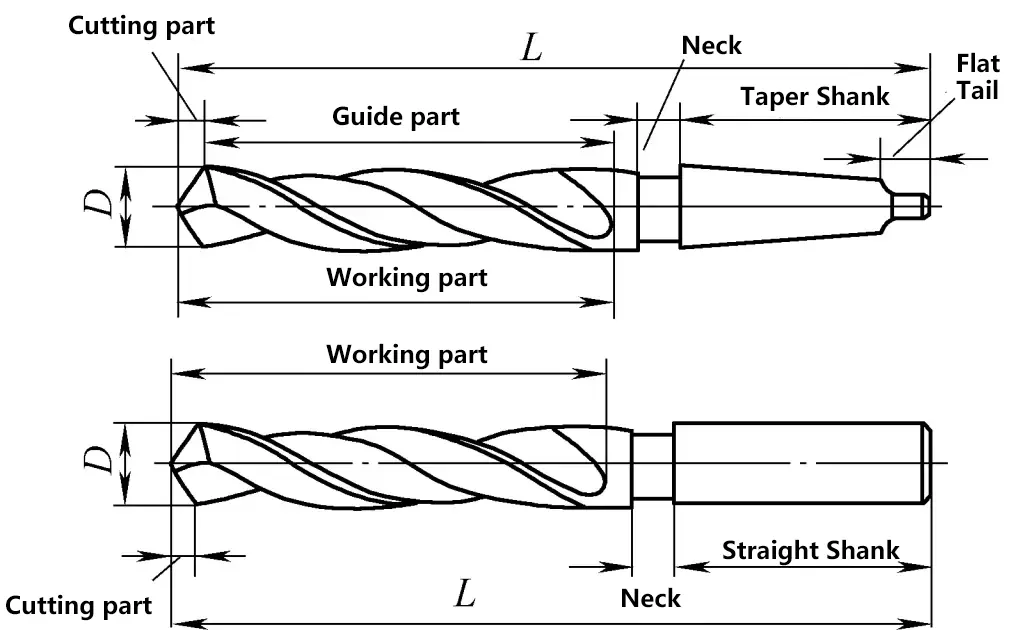

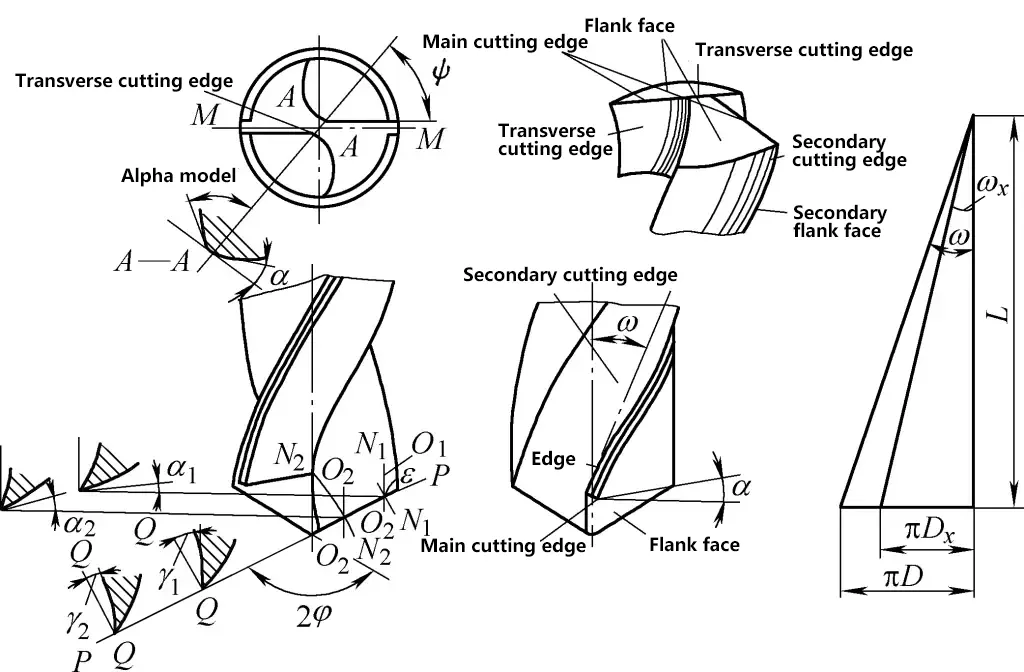

(2) Bor putar

Twist drill dinamai berdasarkan bentuk bagian kerjanya, yang menyerupai puntiran. Ini adalah alat bor yang paling banyak digunakan dalam produksi, yang mampu mengebor lubang dari φ0,1 hingga φ80mm. Gambar 3 menunjukkan struktur bor puntir. Bor puntir standar terdiri dari betis, leher, dan bagian kerja. Bagian kerja adalah bagian utama mata bor, yang terdiri dari bagian pemotongan dan bagian pemandu.

Bagian pemotongan bertanggung jawab atas tugas pemotongan utama dan mencakup dua mata potong utama, dua mata potong sekunder, dan sebuah mata pahat. Bagian pemandu, yang terdiri dari alur spiral, margin, dan bagian belakang, memandu arah pemotongan mata bor.

Mata bor puntir sebagian besar terbuat dari baja berkecepatan tinggi (baja perkakas paduan tinggi). Mata bor panjang dengan diameter lebih besar dari 8mm terkadang dibuat dalam bentuk las, menggunakan baja berkecepatan tinggi untuk bagian yang bekerja dan baja 45 untuk shank.

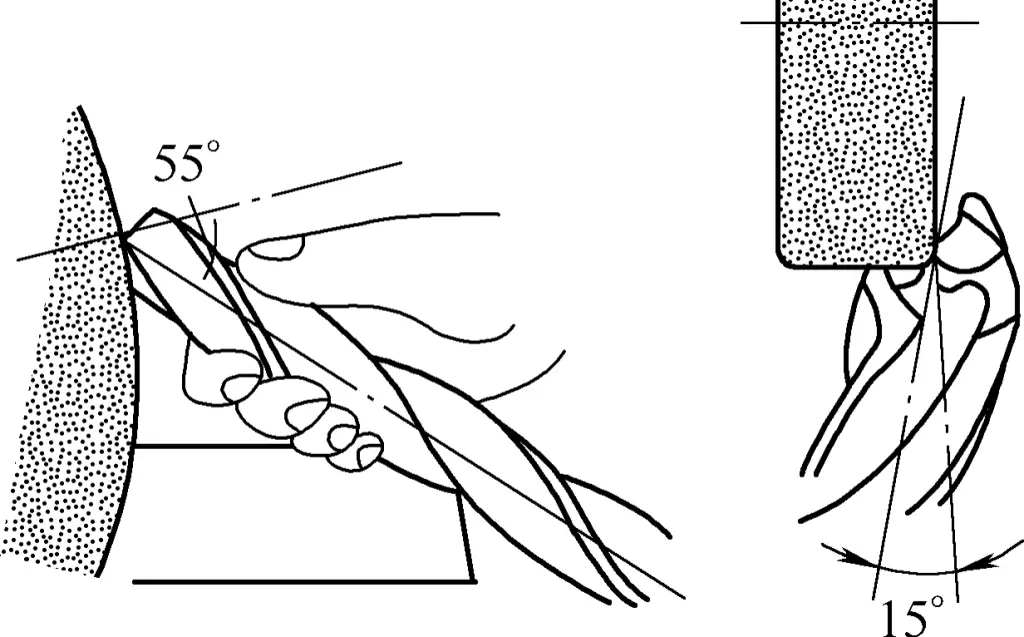

Sudut geometris dari bagian pemotongan bor puntir meliputi sudut helix (ω), sudut rake (γ), sudut clearance (α), sudut titik (2φ), dan sudut tepi pahat (ψ). Parameter geometris ini ditunjukkan pada Gambar 4.

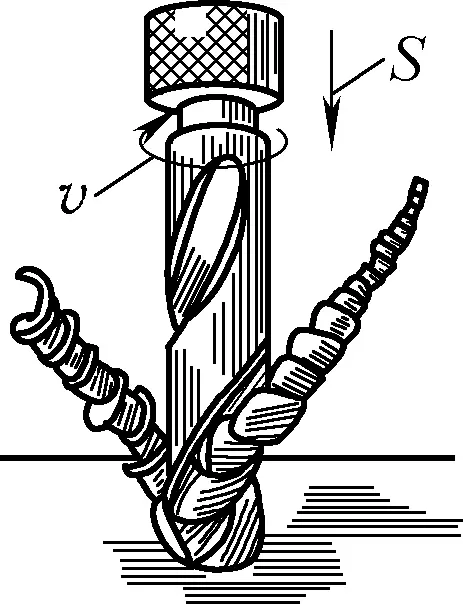

II. Teknik pengeboran

Pengeboran bergantung pada peralatan pengeboran dan mata bor untuk menyelesaikannya. Selama pengeboran, benda kerja dipasang, dan mata bor dipasang pada spindel mesin bor untuk gerakan rotasi, yang disebut sebagai gerakan utama (v). Secara bersamaan, mata bor bergerak sepanjang arah aksial, yang dikenal sebagai gerakan umpan (S), seperti yang ditunjukkan pada Gambar 5.

Pengeboran dianggap sebagai pemesinan kasar untuk lubang, dengan akurasi IT11 hingga IT13 dan kekasaran permukaan Ra 50 hingga 12,5μm, sehingga hanya cocok untuk lubang dengan persyaratan presisi rendah. Untuk lubang dengan presisi yang lebih tinggi, reaming dapat digunakan, yang umumnya mencapai akurasi IT9 hingga IT7 dan kekasaran permukaan Ra 3,2 hingga 0,8μm.

1. Langkah-langkah pengeboran

Operasi pengeboran pada umumnya dapat mengikuti langkah-langkah berikut ini:

1) Mencoret-coret sebelum melakukan pengeboran.

Sebelum mengebor, garis tengah silang dari posisi lubang harus digoreskan sesuai dengan persyaratan posisi dan ukuran, dan tanda pelubangan di tengah harus dibuat. Tanda pelubangan harus kecil dan terletak secara tepat, dengan garis melingkar untuk diameter lubang yang digoreskan.

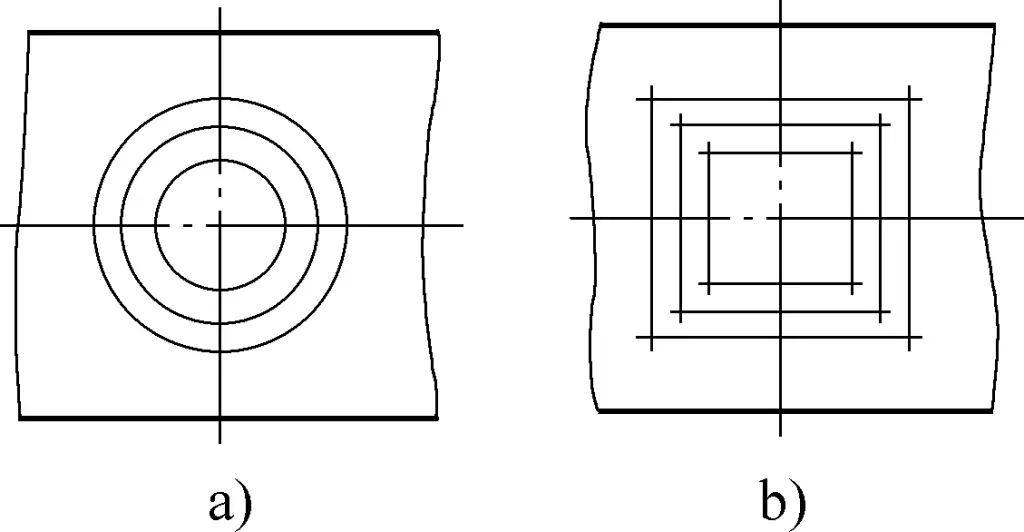

Untuk lubang berdiameter lebih besar, beberapa lingkaran atau kotak inspeksi yang simetris terhadap garis tengah lubang dapat digoreskan seperti ditunjukkan pada Gambar 6. Kemudian, perbesar tanda pelubangan tengah untuk mempersiapkan penurunan bor dan pemusatan.

a) Lingkaran inspeksi

b) Kotak inspeksi

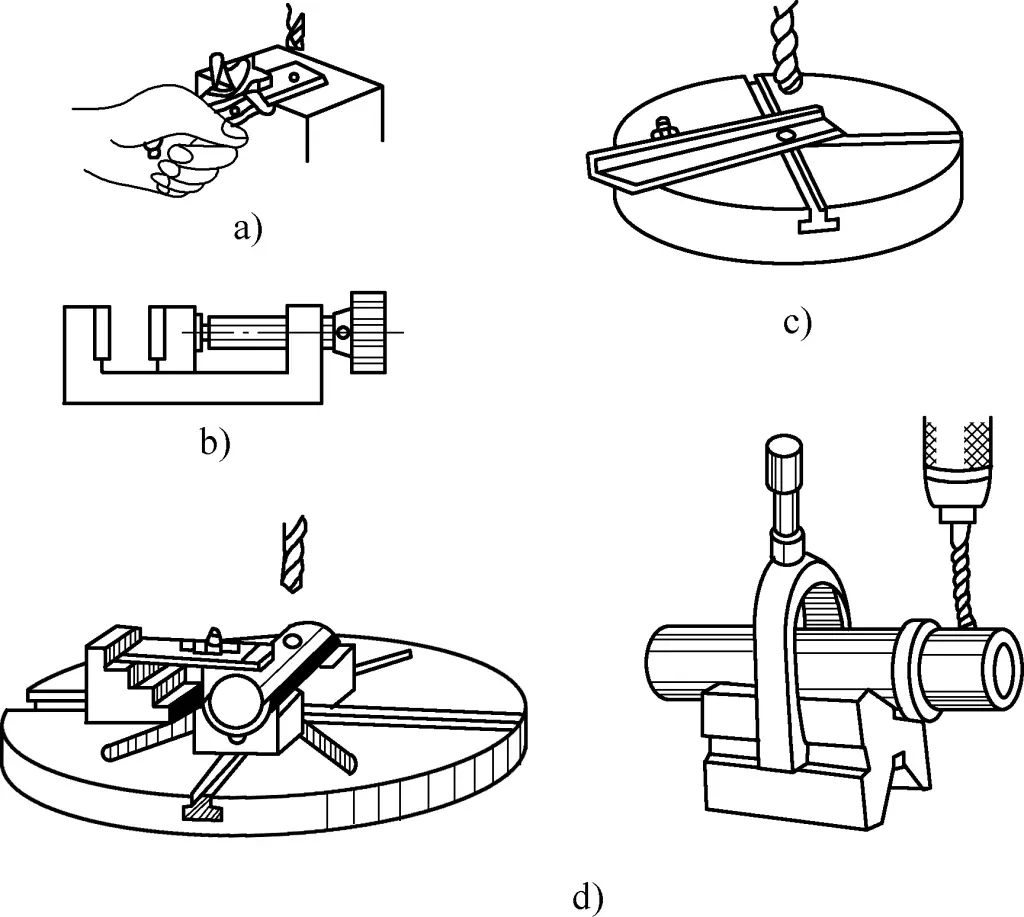

2) Menjepit benda kerja.

Memasang benda kerja dengan aman selama pengeboran sangatlah penting. Jika tidak, benda kerja dapat diputar dengan mata bor, sehingga dapat merusak benda kerja dan mesin bor, serta menimbulkan bahaya keselamatan. Berbagai metode penjepitan dapat digunakan, tergantung pada ukuran benda kerja, seperti yang ditunjukkan pada Gambar 7.

a) Menjepit dengan catok bangku

b) Menjepit dengan catok mesin kecil

c) Anti-rotasi dengan sekrup

d) Menjepit dengan baut pelat

Pada mesin bor bangku atau vertikal, visor tangan, visor polos, dan visor bangku pada umumnya dapat digunakan untuk menjepit. Untuk mengebor benda kerja yang panjang, dapat dipegang dengan tangan dan benda kerja dapat ditopang (anti rotasi) dengan sekrup. Benda kerja berbentuk silinder dapat dijepit pada blok-V. Benda kerja yang lebih besar dapat langsung dijepit di atas meja kerja dengan baut pelat.

3) Memegang mata bor.

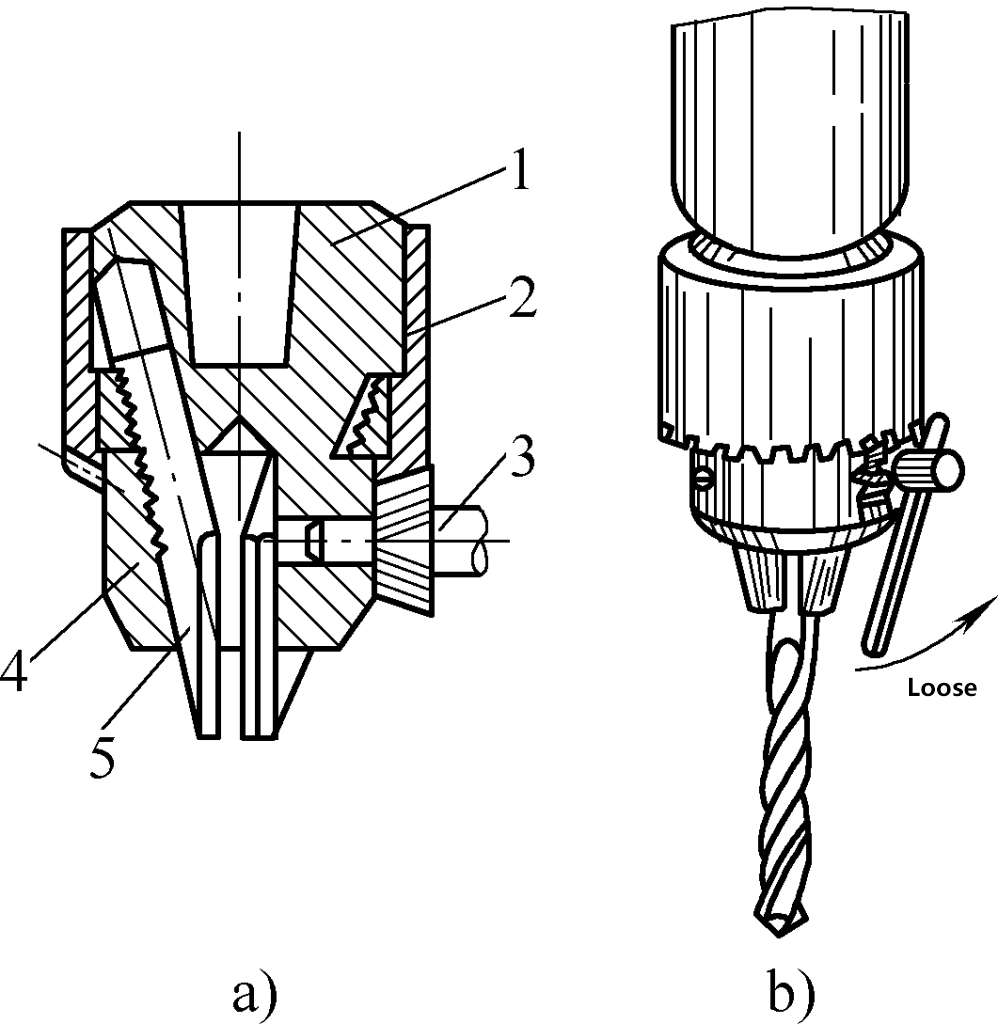

Memegang mata bor dilakukan dengan menggunakan perlengkapan khusus. Gambar 8 mengilustrasikan skenario memegang mata bor shank lurus dengan chuck bor.

a) Struktur chuck bor

b) Kondisi kerja chuck bor

Tubuh 1-Chuck

Selongsong 2-Chuck

3-Kunci

Mur 4 cincin

5-Rahang

Saat memegang mata bor, pertama-tama masukkan betis ke dalam tiga rahang 5 chuck bor, dan panjang penjepitan tidak boleh kurang dari 15mm. Kemudian gunakan kunci khusus 3 untuk chuck bor untuk memutar selongsong chuck 2, sehingga mur ring 4 menggerakkan ketiga rahang untuk bergerak di sepanjang permukaan miring, memungkinkan rahang membuka atau menutup secara bersamaan, sehingga mencapai tujuan melonggarkan atau mengencangkan mata bor.

4) Inspeksi pra-pengeboran.

Sebelum mengebor, verifikasi gambar pemesinan, periksa kebenaran posisi pengeboran dan ukuran mata bor, kekencangan penahan benda kerja, dll., lalu sesuaikan kecepatan tekan bor yang sesuai.

5) Pengeboran.

Setelah pemeriksaan pra-pengeboran memenuhi syarat, pengeboran dapat dilakukan, untuk memastikan operasi yang aman.

6) Pembersihan setelah pengeboran.

Setelah lubang diproses, segera bersihkan permukaan kerja untuk mempersiapkan benda kerja berikutnya atau pemrosesan lubang di lokasi lain. Setelah semua benda kerja dibor, segera bersihkan mesin bor, lalu lepaskan dan simpan mata bor dengan benar.

2. Poin-poin penting dari operasi pengeboran

Poin-poin utama operasi pengeboran meliputi aspek-aspek berikut ini:

1) Metode pengeboran.

Untuk benda kerja umum, metode berikut ini dapat digunakan selama pengeboran:

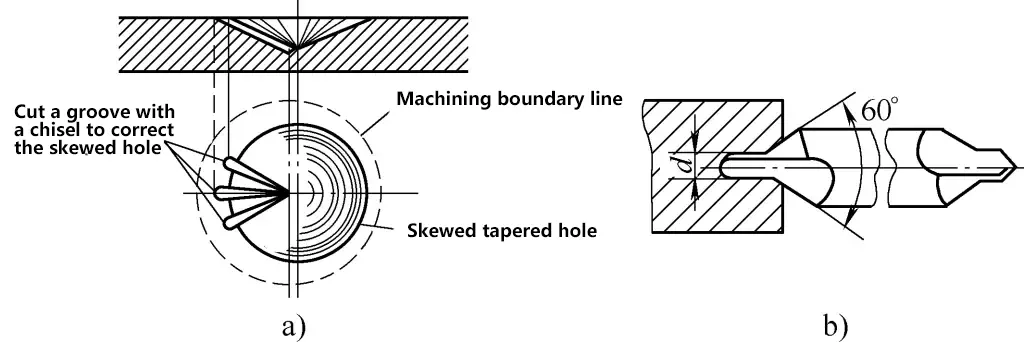

Pertama-tama, bidik lekukan pukulan tengah dan bor terlebih dahulu lubang kerucut yang dangkal. Jika lubang kerucut yang dibor tidak konsentris dengan lingkaran garis pengeboran, benda kerja atau spindel bor dapat digerakkan untuk mengoreksinya. Jika penyimpangannya besar, gunakan center punch untuk melubangi ulang atau gunakan pahat untuk memotong beberapa slot untuk koreksi, seperti yang ditunjukkan pada Gambar 9.

a) Mengoreksi deviasi lubang melalui slot pahat

b) Menggunakan bor tengah untuk memandu pemusatan lubang untuk lubang besar

Ketika mengebor lubang yang lebih besar, karena ujung pahat yang panjang dari mata bor berdiameter besar menyulitkan pemusatan, maka yang terbaik adalah mengebor lubang berbentuk kerucut yang lebih besar terlebih dahulu dengan bor tengah, seperti ditunjukkan pada Gambar 9b, atau menggunakan bor puntir pendek dengan sudut titik kecil (2φ = 90°~100°) untuk mengebor lubang berbentuk kerucut. Setelah bor uji mencapai persyaratan konsentrisitas, benda kerja atau spindel bor tekan harus dikencangkan kembali sebelum mengebor ulang.

Saat mengebor lubang tembus, gunakan pengumpanan manual dan lanjutkan secara perlahan sampai bor menembus. Harus berhati-hati dengan benda kerja yang tipis.

Saat mengebor lubang buta, periksa akurasi kedalaman melalui panjang mata bor dan pengukuran aktual. Pada permukaan yang belum diproses atau material yang lebih keras, mulailah dengan pemakanan manual.

Bor lubang dengan diameter lebih besar dari 30mm dalam dua langkah. Gunakan mata bor dengan diameter lubang 0,5~0,7 kali diameter lubang terlebih dahulu, kemudian kembangkan ke diameter yang diperlukan.

Apabila mengebor lubang kecil dengan diameter kurang dari 4mm, gunakan pemakanan manual saja, pada awalnya berhati-hatilah untuk mencegah mata bor tergelincir, dan hindari memberikan tekanan terlalu besar untuk mencegah pembengkokan dan patah. Angkat mata bor sesekali untuk membersihkan serpihan.

Saat mengebor lubang yang dalam (rasio kedalaman lubang terhadap diameter lebih besar dari 3), gunakan kecepatan pemakanan yang kecil, dan angkat mata bor secara teratur untuk membersihkan serpihan, mencegah penyumbatan serpihan dan patahnya mata bor atau kerusakan pada permukaan lubang bagian dalam.

2) Pemilihan cairan pemotongan.

Selama pengeboran, akibat gesekan antara mata bor dan benda kerja serta deformasi chip, panas yang tinggi akan dihasilkan, yang menyebabkan mata potong utama mata bor menjadi anil dan kehilangan kapasitas pemotongan, sehingga mata bor cepat tumpul. Untuk menurunkan suhu kerja mata bor, memperpanjang masa pakai, meningkatkan produktivitas pengeboran, dan memastikan kualitas pengeboran, cairan pemotongan yang memadai harus disuntikkan selama pengeboran.

Pengeboran umumnya termasuk dalam proses pemesinan kasar, dengan tujuan utama menggunakan cairan pemotongan untuk pendinginan. Cairan pemotongan yang umum digunakan dalam pengeboran tercantum dalam Tabel 1.

Tabel 1 Cairan Pemotongan Umum untuk Pengeboran

| Bahan benda kerja | Cairan pemotongan |

| Baja struktural | Emulsi, oli mesin |

| Baja perkakas | Emulsi, oli mesin |

| Baja tahan karat, baja tahan panas | Larutan minyak biji rami, minyak pemotongan yang mengandung sulfur |

| Tembaga murni | Emulsi, minyak sayur |

| Paduan aluminium | Emulsi, minyak tanah |

| Besi cor dingin | Minyak tanah |

| Besi tuang, kuningan, perunggu, paduan magnesium | Tidak digunakan |

| Karet keras, lem | Tidak digunakan |

| Plexiglas | Emulsi, minyak tanah |

3) Pemilihan parameter pemotongan.

Parameter pemotongan selama pengeboran mengacu pada kecepatan potongkecepatan pemakanan, laju pemakanan, dan kedalaman pemotongan saat mengebor. Kecepatan potong (v) adalah kecepatan linier pada suatu titik pada diameter bor (m/menit). Laju pemakanan (f) mengacu pada jarak bor bergerak ke bawah per putaran (mm/r). Kedalaman pemotongan (ap) selama pengeboran sama dengan radius bor (mm), yaitu, ap=D/2.

Hanya kecepatan potong (v) dan laju pemakanan (f) yang perlu dipilih selama pengeboran. Kedua parameter ini sebagian besar dipilih berdasarkan pengalaman.

Umumnya, apabila mengebor dengan bor berdiameter kecil, kecepatannya harus lebih cepat, dan laju pengumpanannya harus lebih kecil. Saat mengebor lubang besar dengan bor berdiameter besar, kecepatannya harus lebih lambat, dan laju pengumpanan bisa relatif lebih besar. Saat mengebor material keras, kecepatannya harus lebih lambat, dan laju pengumpanan lebih kecil. Saat mengebor material lunak, kecepatannya bisa lebih cepat, dan laju pengumpanan lebih besar.

3. Metode pengeboran

Apabila mengebor lubang pada komponen lembaran logam yang berbeda, maka perlu menerapkan metode pengeboran yang berbeda pula.

1) Mengebor lubang pada benda kerja berbentuk silinder.

Untuk mengebor lubang yang tegak lurus terhadap sumbu melalui bagian tengah silinder pada bagian seperti poros atau selongsong, gunakan alat pemusatan (biasanya blok-V) untuk menjepit spindel mesin bor sebelum mengebor. Sejajarkan pusat spindel bor tekan dengan pusat blok-V, dan kencangkan posisi blok-V dengan penjepit. Tempatkan benda kerja silinder secara horizontal di dalam blok-V, sesuaikan ke posisi yang rata, sejajarkan mata bor dengan pusat pengeboran, dan kencangkan benda kerja dengan erat sebelum melakukan uji coba pengeboran dan mengebor lubang.

Jika pekerjaan penyelarasan dilakukan secara hati-hati, simetri antara pusat lubang dan garis tengah benda kerja dapat dikontrol dalam jarak 0,1 mm.

2) Mengebor lubang miring.

Ada tiga skenario untuk mengebor lubang miring: mengebor lubang pada permukaan yang miring, mengebor lubang miring pada permukaan yang datar, dan mengebor lubang pada permukaan yang melengkung. Semuanya memiliki fitur yang sama: pusat lubang tidak tegak lurus terhadap permukaan ujung pengeboran.

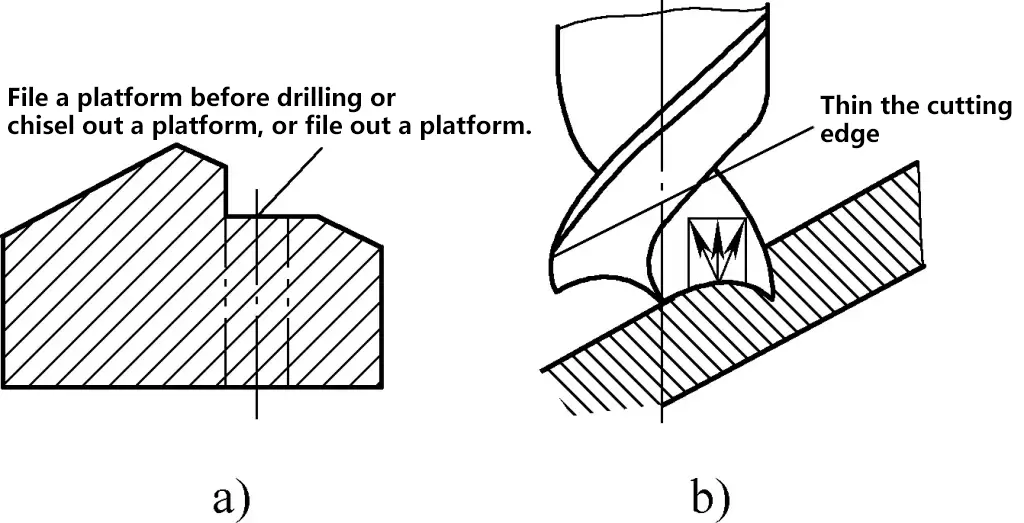

Saat mengebor, pahat atau kikir platform pada titik masuk pengeboran, atau giling platform dengan end mill (lihat Gambar 10a). Pertama, gunakan bor berdiameter kecil atau bor tengah untuk mengebor lubang dangkal atau ceruk. Setelah diposisikan dengan benar, bor lubang tersebut. Tiga bor runcing dengan tinggi yang sama dapat digunakan untuk mengebor lubang miring juga (lihat Gambar 10b).

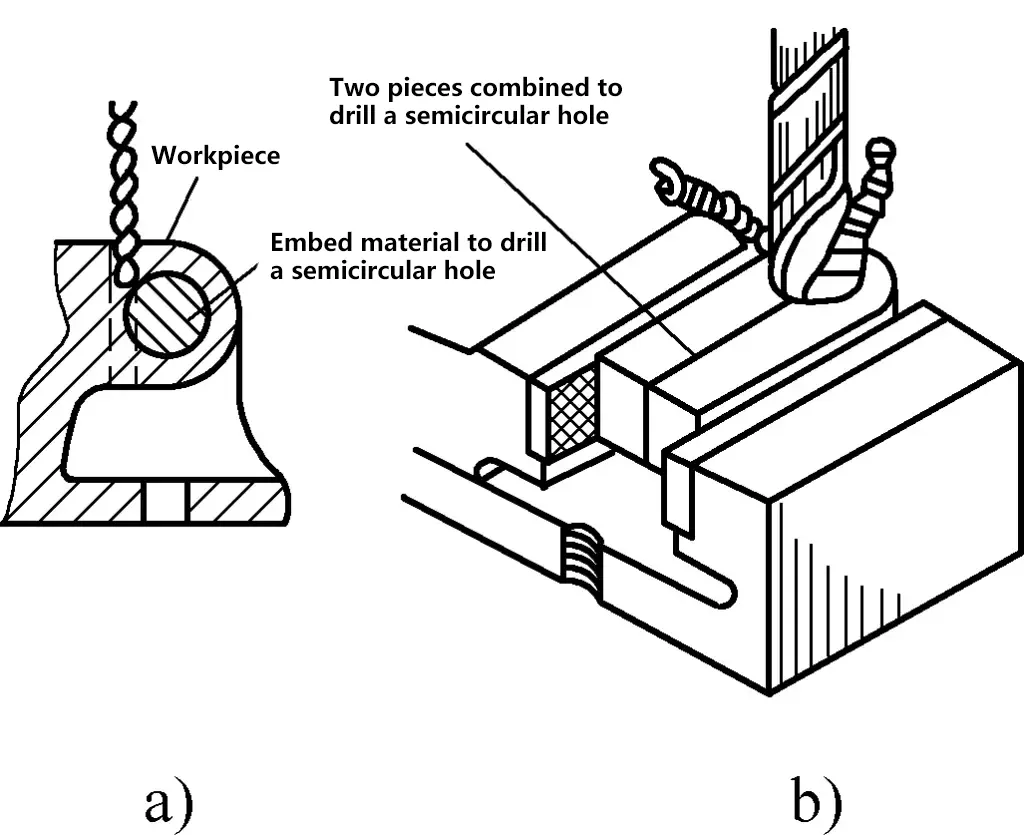

3) Mengebor lubang setengah lingkaran.

Ketika mengebor lubang setengah lingkaran, karena satu sisi mata bor menghadapi gaya penahan, maka mata bor akan membelok ke sisi yang lain, menyebabkan mata bor bengkok atau patah, sehingga menghasilkan lubang yang tidak tegak lurus. Untuk mencegah hal ini terjadi, untuk lubang setengah lingkaran di tepi benda kerja, gabungkan dua benda kerja yang identik untuk pengeboran. Untuk lubang setengah lingkaran eksternal, gunakan bahan yang sama untuk mengisi dan kemudian mengebor, seperti yang ditunjukkan pada Gambar 11.

a) Masukkan bahan

b) Gabungkan dua bagian

Apabila mengebor lubang sekrup garis belah dan bahan pada kedua sisi jahitan memiliki kekerasan yang berbeda, gunakan mata bor yang kaku (sebaiknya yang pendek). Tanda lubang di tengah harus sedikit condong ke arah sisi material yang lebih keras. Setelah mata bor mengebor hingga kedalaman tertentu dan condong ke arah titik kontak sisi yang lebih lunak, sejajarkan mata bor dengan titik kontak untuk melanjutkan pengeboran.

4) Mengebor lubang tandem.

Jenis lubang tandem yang umum ditunjukkan pada Gambar 12. Karena kedalaman atau jarak antara dua lubang, mata bor memanjang selama pengeboran, menyebabkan getaran, kesulitan dalam pemusatan, dan kecenderungan untuk menekuk, yang menyebabkan lubang miring dengan konsentrisitas yang buruk.

Metode berikut ini dapat digunakan untuk pengeboran: untuk lubang tandem yang ditunjukkan pada Gambar 12a, pertama-tama gunakan mata bor pendek untuk mengebor lubang kecil hingga kedalaman lubang besar, kemudian beralih ke mata bor kecil yang panjang untuk menyelesaikan pengeboran lubang kecil, lalu bor lubang besar dan countersink bidang dasar lubang besar.

Untuk lubang tandem yang ditunjukkan pada Gambar 12b, pertama-tama bor lubang atas, kemudian gunakan pas pelubang besar untuk dimasukkan ke dalam lubang atas untuk melubangi tanda lubang bawah. Bor ceruk yang dangkal secara perlahan dengan mata bor yang berada di tengah-tengah tanda pelubangan, pastikan keakuratannya, kemudian bor dengan kecepatan tinggi.

Untuk lubang tandem yang ditunjukkan pada Gambar 12c, untuk produksi massal, batang bor panjang dapat dibuat dengan diameter luar yang pas dengan lubang atas secara longgar. Bor lubang besar bagian atas terlebih dahulu, kemudian beralih ke batang bor panjang yang dilengkapi dengan mata bor kecil. Gunakan lubang atas sebagai panduan untuk mengebor lubang kecil bagian bawah. Sebagai alternatif, gunakan metode untuk lubang tandem yang ditunjukkan pada Gambar 12b.

4. Penggerindaan mata bor

Tujuan penggerindaan mata bor adalah untuk mengasah kembali atau memperbaiki ujung mata bor yang tumpul atau rusak, atau membentuk kembali mata bor agar sesuai dengan kebutuhan material tertentu, sehingga menjamin performa pengeboran yang baik.

Keakuratan penggerindaan mata bor secara langsung memengaruhi kualitas pengeboran, efisiensi, dan umur mata bor. Penggerindaan mata bor secara manual dilakukan pada gerinda bangku. Grit yang umum digunakan adalah 46-80. Selama rotasi roda gerinda, run-out harus dikontrol dengan ketat. Metode penggerindaan terutama meliputi:

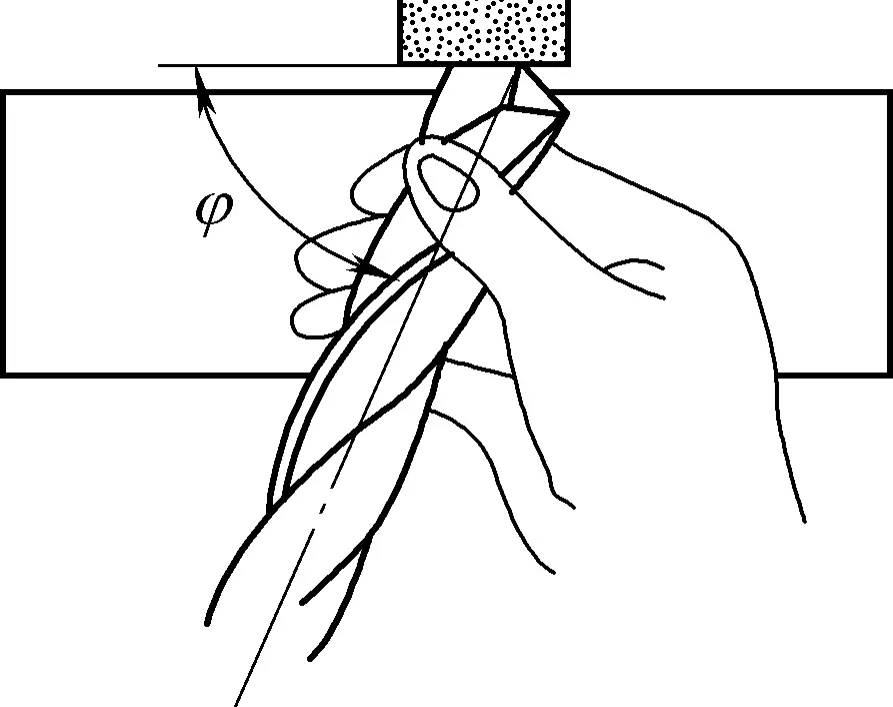

(1) Penggerindaan mata potong utama

Selama penggerindaan, gunakan tangan kanan (atau tangan kiri) untuk memegang kepala mata bor sebagai poros pemosisian (atau sandarkan pada braket gerinda), dan tangan lainnya untuk memegang tangkai bor. Sejajarkan sumbu mata bor dan permukaan silinder penggiling pada sudut φ dan miringkan 8°~15° ke bawah, pastikan mata bor utama horizontal dan sedikit menyentuh lingkar di atas garis tengah penggiling.

Berikan tekanan dengan tangan yang memegang kepala bor ke arah penggiling dan tetapkan posisi rotasi mata bor di sekitar porosnya. Tangan yang memegang tangkai mata bor memutar mata bor searah jarum jam di sekitar porosnya sambil berosilasi ke atas dan ke bawah. Memutar mata bor di sekitar porosnya memastikan seluruh permukaan sisi digerinda, sementara gerakan ke atas dan ke bawah menggerinda sudut jarak bebas yang diperlukan.

Gerakan tangan harus dikoordinasikan dengan baik. Sudut osilasi bervariasi dengan sudut clearance, karena sudut clearance berbeda pada berbagai jari-jari mata bor. Ulangi proses ini beberapa kali. Setelah menggerinda satu mata potong utama, putar 180° untuk menggerinda mata potong utama lainnya. Hal ini akan membentuk sudut pahat, sudut bebas, dan sudut penipisan jaring, seperti yang ditunjukkan pada Gambar 13.

Nilai spesifik sudut titik mata bor 2φ dapat dipilih sesuai dengan material pengeboran yang berbeda seperti ditunjukkan pada Tabel 2.

Tabel 2 Pemilihan Sudut Ujung Mata Bor [Satuan: (°)]

| Bahan yang akan diproses | Sudut Ujung (2φ) |

| Baja dan Besi Cor (Keras Sedang) | 116~118 |

| Baja Mangan | 136~150 |

| Paduan Aluminium Keras | 90~100 |

| Tempa Baja | 125 |

| Kuningan dan Perunggu | 130~140 |

| Produk Plastik | 80~90 |

Setelah mengasah mata potong utama, periksa apakah sudut ujung 2φ membelah sumbu bor, apakah kedua mata potong utama simetris dan panjangnya sama, dan masing-masing merupakan garis lurus. Selain itu, periksa juga apakah sudut belakang pada tepi luar mata potong utama sesuai dengan nilai yang disyaratkan dan apakah sudut ujung pahat sudah akurat.

(2) Mengasah Tepi Pahat

Saat mengasah ujung pahat, posisi relatif bor dan roda gerinda seperti yang ditunjukkan pada Gambar 14. Selama mengasah, pertama-tama buatlah bagian belakang mata pahat bersentuhan dengan roda gerinda, kemudian putar bor sehingga titik penggerindaan secara bertahap bergerak ke arah tengah bor untuk memperpendek mata pahat. Tepi roda gerinda yang digunakan untuk mengasah ujung pahat harus memiliki lekukan kecil, dan diameter roda gerinda sebaiknya juga lebih kecil.