Drawing adalah proses pembentukan lembaran logam di mana lembaran datar ditekan menjadi bagian berlubang terbuka di bawah tekanan mesin cetak dan aksi cetakan.

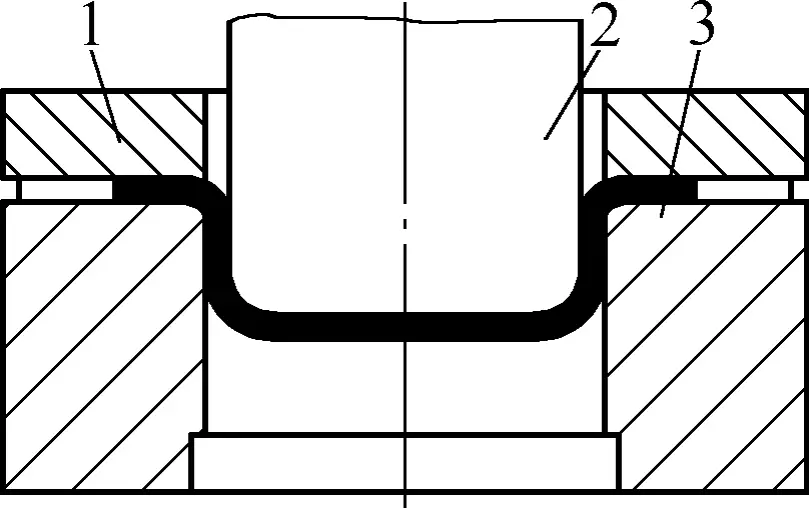

Secara umum, proses menggambar harus menggunakan drawing die untuk menyelesaikan proses menggambar melalui tekanan mesin cetak. Gambar 1 menunjukkan diagram skematik dari proses menggambar silinder. Kosong yang ditempatkan di permukaan cetakan cekung 3 ditarik ke dalam cetakan cekung 3 di bawah tekanan penahan kosong dari penahan kosong 1 dan gaya gambar dari pukulan 2, akhirnya membentuk bagian yang ditarik silinder.

Tempat 1-kosong

2-Pukulan

3-Mati

I. Peralatan dan Perlengkapan untuk Menggambar

Proses pembentukan gambar dapat memperoleh bagian berdinding tipis dengan berbagai bentuk seperti silinder, berundak, kerucut, persegi, bulat, dan berbagai bentuk tidak beraturan.

Dalam produksi, pemrosesan gambar dapat dilakukan pada mesin cetak aksi tunggal umum (sebagian besar digunakan untuk komponen gambar berukuran sedang dan kecil) atau pada mesin cetak aksi ganda atau tiga aksi (sebagian besar digunakan untuk komponen gambar kompleks berukuran besar dan sedang atau panel otomotif), sedangkan drawing die adalah alat yang paling penting untuk menyelesaikan proses menggambar.

Secara umum, ketepatan pemrosesan bagian yang digambar terkait dengan struktur dan ketepatan cetakan gambar serta bentuk dan ukuran bagian yang digambar itu sendiri. Tingkat toleransi ekonomi dimensi dari komponen yang digambar secara umum sebaiknya dijaga di bawah IT11.

1. Struktur Umum dari Drawing Dies

Bentuk komponen yang digambar yang terus berubah menghasilkan berbagai macam struktur drawing die. Drawing die yang umum digunakan untuk komponen lembaran logam sebagian besar merupakan die operasi tunggal, yang hanya menyelesaikan satu gambar per langkah penekanan.

Drawing dies dapat dibagi menjadi dua jenis berdasarkan urutan pemrosesan komponen yang digambar: drawing dies awal dan drawing dies berikutnya. Mereka juga dapat diklasifikasikan ke dalam cetakan dengan atau tanpa dudukan kosong, tergantung pada apakah dudukan kosong digunakan.

(1) Menggambar Dies Tanpa Dudukan Kosong

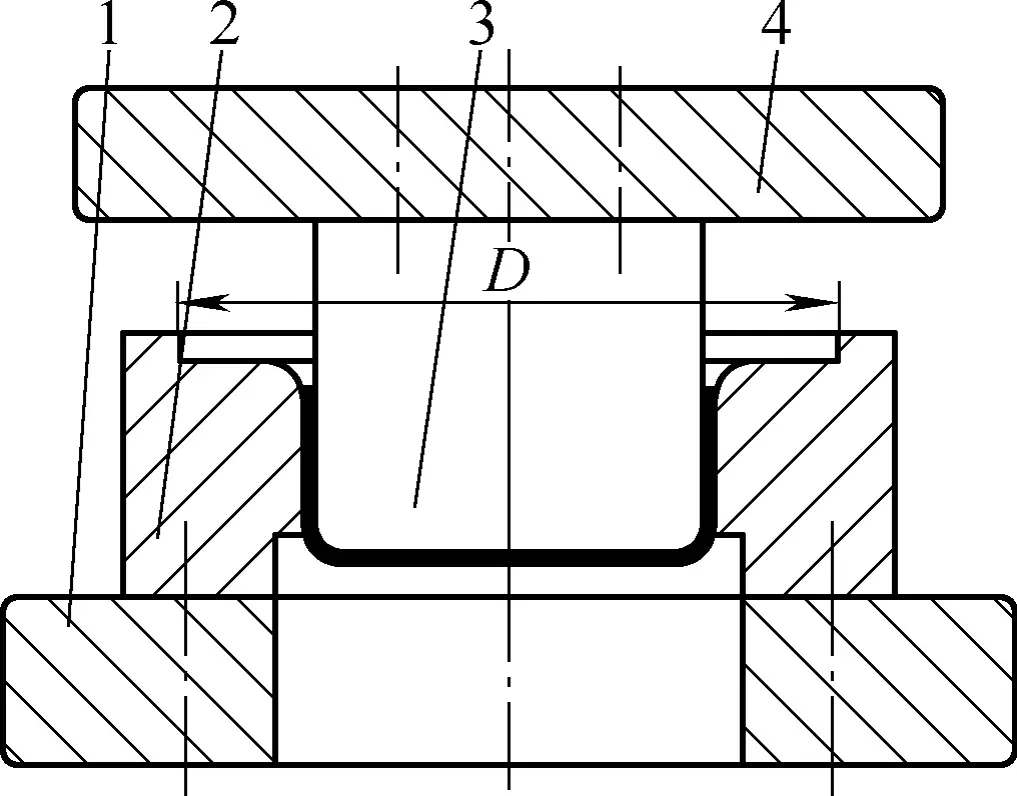

Gambar 2 menunjukkan struktur cetakan gambar pertama untuk bagian silinder non-flensa tanpa dudukan kosong. Alur dangkal D pada permukaan atas cetakan cekung 2 pada gambar digunakan untuk menempatkan blanko gambar. Kedalamannya tidak memiliki persyaratan khusus, asalkan nyaman untuk penempatan blanko.

Templat 1-Bawah

2-Die

3-Pukulan

Templat 4-Atas

(2) Menggambar Dies Dengan Pemegang Kosong

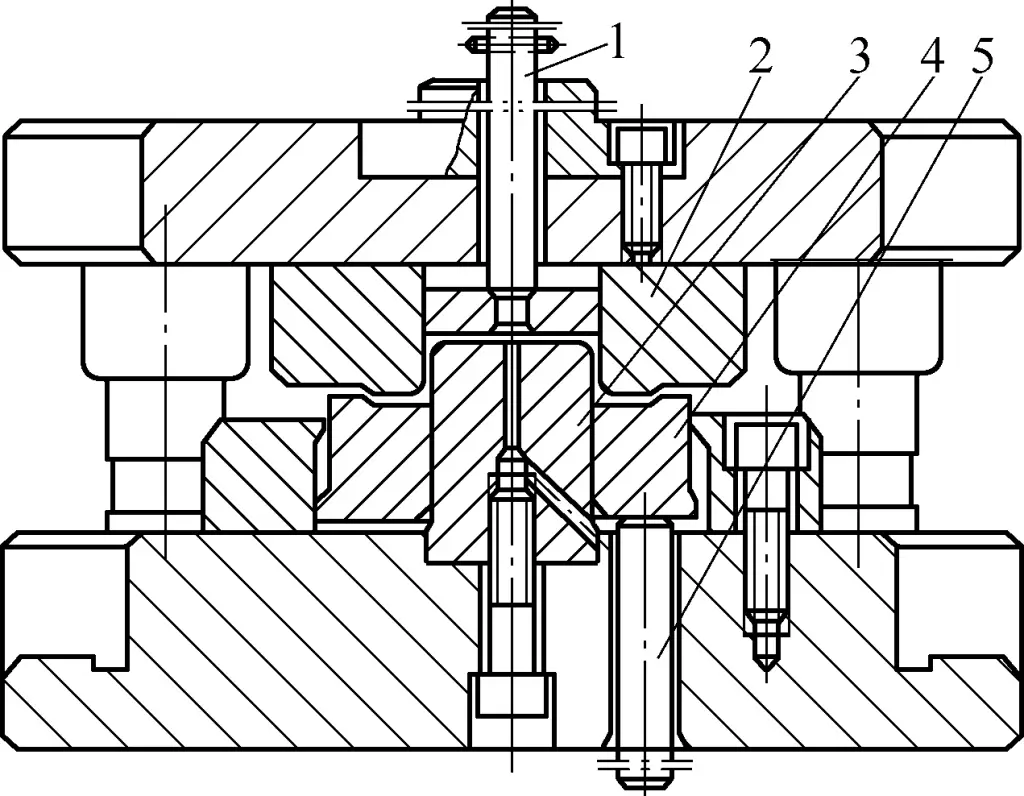

Gambar 3 menunjukkan struktur cetakan yang menggunakan penahan kosong untuk gambar awal. Penahan blanko 4 dipasang pada cetakan bawah, dan gaya penahan blanko disalurkan melalui pin ejektor 5 yang dipasang pada cetakan bawah. Sumber gaya penahan blanko dapat berupa penyangga elastis, pegas, atau gaya silinder dari mesin cetak, dll. Bahan kosong ditempatkan dan diposisikan di cincin pemosisian penahan kosong 4. Kerja sama antara punch 3, die 2, dan blank holder 4 mengeluarkan blanko.

1-Batang dorong

2-Die

3-Pukulan

Tempat 4-kosong

5-Pin ejektor

Struktur cetakan yang ditunjukkan pada Gambar 3 juga dapat digunakan untuk gambar awal dan gambar selanjutnya dari bagian yang ditarik dengan flensa. Selama menggambar, flensa yang telah digambar sebelumnya diposisikan pada cincin pemosisian dudukan kosong 4.

2. Komposisi Struktural dari Drawing Die

Seperti diperkenalkan di atas, drawing die pada umumnya terdiri atas tiga bagian: punch, cetakan, dan dudukan kosong (kadang-kadang bisa tanpa dudukan kosong). Selain itu, terdapat perangkat pemosisian dan perangkat pemakaian, antara lain. Punch dan die adalah komponen inti yang secara langsung menghasilkan aksi menggambar pada material, sedangkan blank holder terutama digunakan untuk menyesuaikan tekanan pada blank dan mengontrol resistensi pengumpanan blank.

II. Penentuan Parameter Proses Menggambar

Untuk memastikan kualitas komponen gambar, sangat penting untuk menentukan parameter proses berikut ini saat merumuskan proses gambar dan merancang drawing dies terkait.

1. Penentuan Ukuran Kosong untuk Menggambar Bagian

Ketepatan perhitungan ukuran bahan kosong untuk menggambar komponen secara langsung memengaruhi kualitas pemrosesan bagian stamping. Meskipun rumus perhitungan untuk bahan kosong bagian gambar dengan bentuk yang berbeda berbeda, namun rumus tersebut mengikuti prinsip dasar yang sama untuk menghitung diameter bahan kosong: "Karena ketebalan blanko berubah sangat sedikit sebelum dan sesudah menggambar, volume sebelum dan sesudah deformasi tetap tidak berubah, yang berarti luas permukaan blanko sebelum menggambar sama dengan luas permukaan benda kerja setelah menggambar."

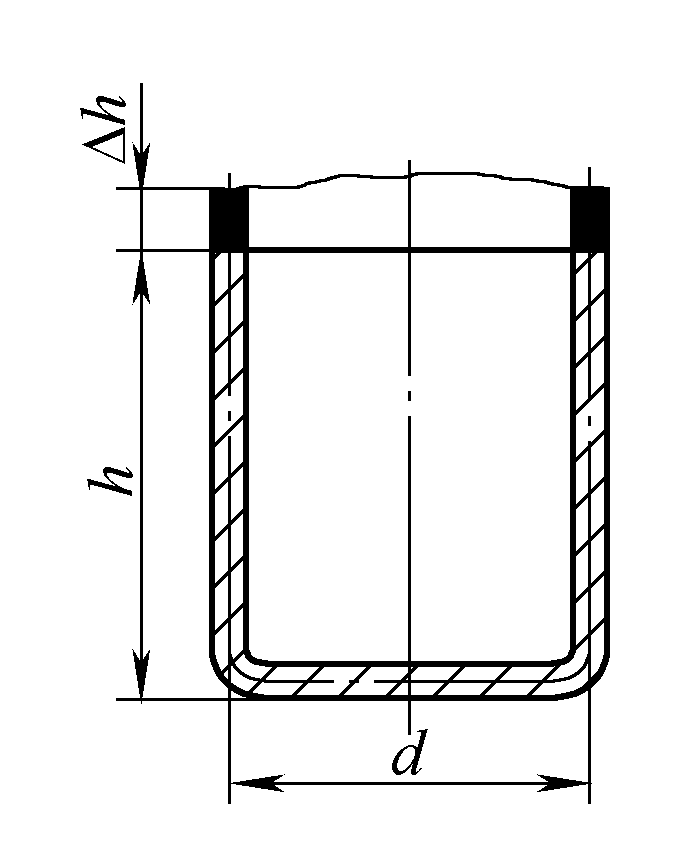

Sebelum menghitung bahan kosong, dengan mempertimbangkan faktor-faktor seperti jarak bebas cetakan gambar yang tidak rata dan anisotropi bahan gambar, dalam banyak kasus, tepi pelek atau tepi flensa bagian yang digambar tidak rata dan perlu dipangkas. Oleh karena itu, kelonggaran pemangkasan tertentu Δh harus dicadangkan dalam arah ketinggian saat menghitung ukuran kosong.

Kelonggaran pemangkasan Δh untuk bagian yang digambar dengan bentuk yang berbeda berbeda-beda. Tabel 1 menunjukkan kelonggaran pemangkasan untuk komponen silinder non-flensa.

Tabel 1 Kelonggaran pemangkasan Δh untuk bagian silinder non-flensa (unit: mm)

Tinggi total bagian h | Tinggi relatif bagian h / d | Diagram tambahan | |||

| 0.5~0.8 | 0.8~1.6 | 1.6~2.5 | 2.5~4 | ||

| 10 | 1 | 1.2 | 1.5 | 2 |  |

| 20 | 1.2 | 1.6 | 2 | 2.5 | |

| 50 | 2 | 2.5 | 3.3 | 4 | |

| 100 | 3 | 3.8 | 5 | 6 | |

| 150 | 4 | 5 | 6.5 | 8 | |

| 200 | 5 | 6.3 | 8 | 10 | |

| 250 | 6 | 7.5 | 9 | 11 | |

| 300 | 7 | 8.5 | 10 | 12 | |

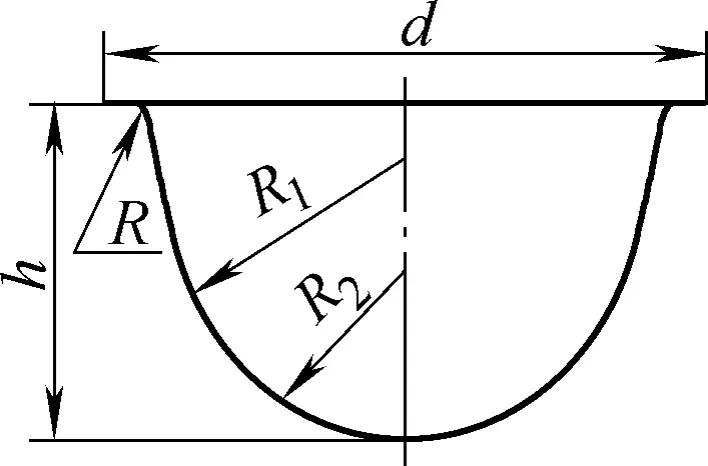

Setelah menentukan kelonggaran pemangkasan, diameter kosong D untuk bagian silinder non-flensa dapat dihitung dengan menggunakan rumus berikut ini (arti parameter dalam rumus ditunjukkan dalam diagram tambahan pada Tabel 1):

D=√[d2+4d (h+Δh)]

2. Penentuan Jumlah Kartu Undian

Derajat deformasi komponen yang digambar dengan bahan dan bentuk yang berbeda-beda, bervariasi. Untuk menggambar bagian yang memenuhi syarat, perlu untuk menentukan tingkat deformasi dan dengan demikian menentukan jumlah lintasan gambar. Jika tidak, selama proses menggambar, karena deformasi yang berlebihan, tegangan tarik pada penampang yang berbahaya dapat melebihi batas, sehingga menyebabkan keretakan.

Tingkat deformasi gambar dari komponen yang digambar dengan bentuk yang berbeda juga bervariasi. Jumlah lintasan gambar untuk komponen silinder non-flensa dapat ditentukan melalui dua metode penghitungan proses yang berbeda.

1) Hitung tinggi gambar relatif h/d dari bagian yang digambar dan ketebalan relatif t/D×100 dari material. Jumlah lintasan gambar dapat diperoleh dengan merujuk langsung ke Tabel 2.

Tabel 2 Tinggi gambar relatif maksimum h/d untuk bagian silinder non-flensa

| Jumlah lintasan gambar | Ketebalan relatif kosong t/D × 100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.7~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.6~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2 | 2~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2 |

Catatan: Rasio h/d yang besar berlaku untuk proses pertama dengan radius sudut cetakan yang besar (apabila t/D × 100 = 2 ~ 1,5, rmati=8t hingga t/D × 100 = 0,15 ~ 0,08, rmati= 15t), dan rasio kecil berlaku untuk radius sudut die kecil rmati=(4~8)t.

2) Gunakan rumus untuk menghitung secara langsung jumlah operasi menggambar n:

n = 1 + [lgdn-lg(m1D)]] / lgmn

Dalam rumus

- n - jumlah operasi menggambar;

- dn - diameter benda kerja (mm);

- D - diameter kosong (mm);

- m1 - koefisien gambar pertama, lihat Tabel 3;

- mn - koefisien gambar rata-rata untuk gambar berikutnya, lihat Tabel 3.

Jumlah operasi menggambar yang dihitung diambil sebagai nilai bilangan bulat terbesar, yang merupakan jumlah operasi menggambar yang diperlukan.

Tabel 3: Koefisien Gambar untuk Berbagai Bahan Logam

| Bahan | Gambar pertama m1 | Gambar-gambar berikutnya mn |

| Baja 08 | 0.52~0.54 | 0.68~0.72 |

| Aluminium dan paduan aluminium 8A06M, 1035M, 3A21M | 0.52~0.55 | 0.70~0.75 |

| Aluminium keras 2A12M, 2A11M | 0.56~0.58 | 0.75~0.80 |

| Kuningan H62 | 0.52~0.54 | 0.70~0.72 |

| Kuningan H68 | 0.50~0.52 | 0.68~0.70 |

| Tembaga Murni T1, T2, T3 | 0.50~0.55 | 0.72~0.80 |

| Tembaga bebas oksigen | 0.50~0.55 | 0.75~0.80 |

| Tinplate | 0.58~0.65 | 0.80~0.85 |

| Paduan Nichrome Cr20Ni80 | 0.54~0.59 | 0.78~0.84 |

| Baja Paduan 30CrMnSiA | 0.62~0.70 | 0.80~0.84 |

| Baja Tahan Karat 1Cr18Ni9Ti① | 0.52~0.55 | 0.78~0.81 |

| Baja Tahan Karat 12Cr13 | 0.52~0.56 | 0.75~0.78 |

| Pelat Baja Acar | 0.54~0.58 | 0.75~0.78 |

(1)Kelas 1Cr18Ni9Ti dibatalkan dalam GB / T20878-2007

3. Perhitungan Gaya Gambar

Tujuan menghitung gaya penarikan adalah untuk memilih peralatan dan mendesain cetakan. Untuk bagian silinder tanpa flensa, gaya penarikan F untuk proses penarikan pertama dihitung sebagai F = πd1tσbk1, dan untuk proses kedua dan selanjutnya, gaya penarikan F dihitung sebagai:

F = πdntσbk2

Dalam rumus

- F - gaya tarikan (N);

- d1, d2, ..., dn - diameter lapisan netral bagian silinder untuk proses ke-1, ke-2, ..., ke-n, dihitung dengan garis netral (d1=d-t, d2=d1-t, ..., dn=dn-1-t) (mm);

- t - ketebalan material (mm);

- σb - batas kekuatan (MPa);

- k1, k2 - koefisien, lihat Tabel 4.

Tabel 4: Koefisien k1, k2 untuk Gambar Bagian Silinder

| m1 | 0.55 | 0.57 | 0.60 | 0.62 | 0.65 | 0.67 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 |

| k1 | 1.00 | 0.93 | 0.86 | 0.79 | 0.72 | 0.66 | 0.60 | 0.55 | 0.50 | 0.45 | 0.40 |

| m2 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 | 0.85 | 0.90 | 0.95 | - | ||

| k2 | 1.00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 | 0.60 | 0.50 | - | ||

4. Penentuan Jarak Bebas Gambar Die

Jarak bebas satu sisi z dari cetakan gambar sama dengan setengah perbedaan antara diameter lubang cetakan Dmati dan diameter pukulan Dpukulanyang merupakan parameter penting yang memengaruhi kualitas komponen yang digambar.

Jarak bebas yang terlalu kecil meningkatkan gesekan, membuat bagian yang ditarik mudah patah, menggores permukaan, dan mengurangi usia pakai cetakan; jarak bebas yang terlalu besar membuat bagian yang ditarik mudah kusut dan memengaruhi presisi bagian. Menggambar izin mati umumnya dipertimbangkan dalam dua situasi berikut:

1) Tanpa menggunakan dudukan kosong, dengan mempertimbangkan kemungkinan kerutan, jarak bebas satu sisinya z = (1~1.1) tmaks, dimana tmaks adalah batas atas ketebalan material.

2) Apabila menggunakan dudukan kosong, nilai jarak bebas dipilih menurut Tabel 5.

Tabel 5: Nilai Jarak Bebas Satu Sisi z untuk Gambar Dalam dengan Penahan Kosong (Satuan: mm)

| Proses Menggambar | Tingkat Toleransi Bagian yang Digambar | |

| IT11, IT12 | IT13 ~ IT16 | |

| Gambar Pertama | z = tmaks+a | z = tmaks+(1.5~2)a |

| Gambar Menengah | z = tmaks+2a | z = tmaks+(2.5~3)a |

| Gambar Akhir | z = t | z = t + 2a |

Catatan: 1. Untuk bahan yang lebih tebal, ambil nilai yang lebih kecil dalam tanda kurung, dan untuk bahan yang lebih tipis (t/D × 100 = 1 ~ 0,3), ambil nilai yang lebih besar dalam tanda kurung.

2. Dalam tabel, z adalah jarak bebas unilateral dari punch dan die (mm); tmax adalah batas atas ketebalan material (mm); t adalah ketebalan nominal material (mm); a adalah nilai peningkatan (mm), lihat Tabel 6.

Tabel 6 Nilai peningkatan a (unit: mm)

| Ketebalan bahan | 0.2 | 0.5 | 0.8 | 1 | 1.2 | 1.5 | 1.8 | 2 | 2.5 | 3 | 4 | 5 |

| Meningkatkan nilai a | 0.05 | 0.1 | 0.12 | 0.15 | 0.17 | 0.19 | 0.21 | 0.22 | 0.25 | 0.3 | 0.35 | 0.4 |

Apabila menggambar bagian persegi panjang, dengan mempertimbangkan bahwa sudut material akan menjadi lebih tebal secara signifikan, maka, jarak bebas pada sudut cetakan gambar harus lebih besar dengan nilai 0,1t dibandingkan dengan bagian tepi lurus.

Apabila mengerjakan mesin cetak aksi ganda dengan blankholder yang kaku, maka perlu menentukan jarak bebas minimum untuk ketebalan material tertentu, supaya tidak menekan blank mati tanpa ada gerakan, dan tidak terjadi kerutan. Nilai kenaikan a dapat ditentukan dengan rumus: a≈0,15t (t adalah ketebalan material).

Dalam produksi, untuk komponen yang digambar dalam dengan persyaratan presisi tinggi, jarak bebas negatif sering digunakan, yang berarti jarak bebas gambar ditetapkan ke (0,9-0,95)t.

5. Menentukan ukuran bagian kerja punch dan die

Penentuan ukuran bagian kerja dari drawing die terutama mencakup radius sudut punch dan die serta ukuran dan toleransi manufaktur dari punch dan die, yang semuanya secara langsung berdampak pada akurasi dimensi dan kualitas permukaan bagian yang digambar.

(1) Menentukan radius sudut cetakan gambar

Radius sudut cetakan gambar memiliki dampak yang signifikan pada proses menggambar. Umumnya, radius sudut cetakan harus sebesar mungkin. Radius sudut yang lebih besar dapat mengurangi rasio gambar batas dan meningkatkan kualitas bagian yang digambar.

Namun demikian, jika radius sudut cetakan terlalu besar, ini akan melemahkan aksi blankholder dan dapat menyebabkan kerutan. Apabila memilih rasio gambar normal, radius sudut cetakan rCekung untuk pengundian awal juga dapat dipilih sesuai dengan tabel 7 dan 8.

Tabel 7 Gambar awal jari-jari sudut cetakan rCekung dengan penahan kosong (satuan: mm)

| Metode menggambar | Ketebalan kosong relatif t/D × 100 | ||

| 2~1 | 1~0.3 | 0.3 ~0.1 | |

| Tanpa flensa | (6~8)t | (8~10)t | (10~15)t |

| Dengan flensa | (10~15)t | (15~20)t | (20~30)t |

| Dengan menggambar tulang rusuk | (4~6)t | (6~8)t | (8~10)t |

Tabel 8 Gambar awal radius cetakan rCekung tanpa penahan kosong (satuan: mm)

| Bahan | Ketebalan t | rCekung | |

| Pengundian pertama | Pengundian selanjutnya | ||

| Baja, kuningan, tembaga murni, aluminium | 4~6 | (3~4)t | (2~3)t |

| 6~10 | (1.8~2.5)t | (1.5-2.5)t | |

| 10-15 | (1.6-1.8)t | (1.2-1.5)t | |

| 15-20 | (1.3-1.5)t | (1-1.2)t | |

Untuk proses menggambar selanjutnya, radius sudut cetakan rCekung n dapat dikurangi secara bertahap, umumnya hingga rCekung n = (0.6-0.8)rCekung n-1tetapi tidak boleh kurang dari 2t.

(2) Menentukan radius sudut pukulan rCembung

Dampak dari radius sudut pukulan rCembung pada gambar tidak sesignifikan radius sudut die rCekungtetapi jika rCembung terlalu kecil, maka akan mengurangi kekuatan tarik efektif dari zona bahaya transmisi dinding silinder, menyebabkan penipisan yang signifikan pada zona bahaya.

Jika rCembung terlalu besar, lebar blank yang tidak menyentuh permukaan die pada tahap awal penarikan akan bertambah, sehingga bagian blank ini rentan berkerut. Pemilihan jari-jari sudut punch rCembung secara umum mengikuti prinsip-prinsip berikut:

1) Untuk undian pertama, ketika t/D×100>0,6, ambil rCembung=rCekung.

2) Ketika t/D × 100 = 0,3-0,6, ambil rCembung=1.5rCekung.

3) Ketika t/D × 100 < 0,3, ambil rCembung=2rCekung.

4) Untuk undian menengah, ambil rCembung=(dn-1-dn-2t)/2, atau ambil nilai yang sama dengan atau sedikit lebih kecil dari radius sudut die rCekungyaitu, ambil rCembung=(0.7-1.0)rCekung. Pada undian terakhir, rCembung harus sama dengan jari-jari bagian tersebut.

(3) Menentukan ukuran punch dan die

Ukuran punch dan die ditentukan menurut prinsip-prinsip berikut ini:

1) Untuk drawing die pada proses akhir, ukuran punch dan die serta toleransinya harus ditentukan sesuai dengan persyaratan benda kerja.

2) Ketika dimensi eksternal benda kerja diperlukan, ukuran die digunakan sebagai referensi untuk perhitungan, yaitu,

Ukuran cetakan DCekung= (D-0.75Δ) + (D-0.75Δ)δCekung0

Ukuran pukulan DCembung= (D-0.75Δ - 2z)0-δCembung

Di mana

- D - ukuran nominal bentuk benda kerja (mm);

- Δ - toleransi benda kerja (mm);

- z - jarak bebas sepihak dari punch dan die (mm);

- δCembung, δCekung - toleransi manufaktur dari punch dan die, masing-masing. Jika toleransi benda kerja di atas IT13, maka toleransi produksi punch dan die adalah antara IT6 dan IT8. Jika toleransi benda kerja di bawah IT14, toleransi produksi punch dan die adalah IT10.

3) Ketika dimensi internal benda kerja diperlukan, ukuran punch digunakan sebagai referensi untuk perhitungan, yaitu,

Ukuran cetakan dCembung= (d + 0.4Δ)0-δCembung

Ukuran pukulan dCekung= (d + 0,4Δ + 2z)+δCekung0

Di mana d adalah ukuran internal nominal benda kerja (mm).

4) Untuk proses transisi peralihan produk setengah jadi, karena pembatasan yang ketat tidak diperlukan, maka, ukuran cetakan hanya perlu sesuai dengan ukuran blanko transisi. Jika menggunakan cetakan sebagai referensi, maka

Ukuran cetakan Dmati=D+δmati0

Ukuran pukulan Dpukulan= (D-2z)0-δpunch

III. Pemasangan dan Penyesuaian Deep Drawing Dies

Selama proses deep drawing, pertama-tama, Anda harus mengikuti prosedur operasi stamping secara ketat untuk mencegah kesalahan operasi. Kedua, untuk memastikan penarikan bagian dalam yang baik, pemasangan dan penyesuaian cetakan yang tepat harus dilakukan.

Gambar dalam lembaran logam yang paling sering digunakan dilakukan pada mesin cetak aksi tunggal, dan metode pemasangan serta penyesuaiannya terutama mencakup aspek-aspek berikut ini.

1. Pemasangan Deep Drawing Die

Pemasangan dan penyesuaian cetakan gambar dalam mirip dengan cetakan tekukan. Selain masalah umum seperti perangkat pelepasan dan perangkat pembongkaran elastis yang ditemui selama debugging blanking dan bending die, ada masalah khusus mengenai penyesuaian gaya dudukan kosong.

Jika gaya penahan blanko terlalu besar, bagian yang ditarik rentan terhadap keretakan, jika terlalu kecil, bagian tersebut rentan terhadap kerutan. Oleh karena itu, sampai batas tertentu, penyesuaian tekanan cincin dudukan blanko sangat penting untuk keberhasilan pemrosesan deep drawing. Penyesuaian tekanan harus dilakukan secara terus-menerus, melakukan penyesuaian seperlunya sampai sesuai.

Jika menggambar bagian yang simetris atau berbentuk tertutup (seperti bagian silinder), selama pemasangan dan penyetelan cetakan, cetakan bagian atas dapat diikat ke slide pers, sedangkan cetakan bagian bawah diletakkan di atas meja kerja tanpa diamankan. Pertama, beberapa spacer yang setara dengan ketebalan benda kerja ditempatkan secara merata di dinding rongga, kemudian cetakan atas dan bawah disejajarkan secara otomatis, dengan jarak bebas yang rata. Setelah posisi tertutup disesuaikan, cetakan bawah kemudian dikencangkan ke meja kerja.

Jika tidak ada perangkat pemandu untuk deep drawing die, selama pemasangan, sampel standar atau shim dapat digunakan untuk pas penyesuaian, menggunakan metode pengontrolan jarak bebas gambar untuk menentukan posisi relatif cetakan atas dan bawah.

2. Poin-poin Penting Penyetelan Die Gambar Dalam

Penyesuaian cetakan deep drawing harus fokus pada aspek berikut ini:

(1) Penyesuaian Resistensi Pengumpanan

Selama proses deep drawing, jika resistensi pengumpanan cetakan terlalu besar, produk rentan retak, sementara jika terlalu kecil, produk bisa berkerut. Oleh karena itu, kunci dalam proses penyesuaian adalah menyesuaikan ukuran resistensi pengumpanan. Metode penyesuaian resistensi gambar meliputi:

- Menyesuaikan tekanan slider pers untuk bekerja di bawah tekanan normal.

- Menyesuaikan permukaan penekanan cincin penahan blanko gambar untuk memastikan kompatibilitas yang baik dengan blanko.

- Memodifikasi radius fillet cetakan agar sesuai.

- Menggunakan pelumas yang baik dan menambah atau mengurangi frekuensi pelumasan.

(2) Penyesuaian Kekuatan Pemegang Kosong

Metode untuk menyesuaikan kekuatan dudukan kosong adalah: Apabila punch memasuki rongga sedalam 10-20mm, pukulan percobaan dapat dimulai. Saat pencetakan dimulai, cincin penahan kosong harus diaktifkan, sehingga material dikenai gaya penahan kosong. Ketika gaya penahan kosong disesuaikan ke titik di mana tidak ada kerutan atau retakan yang jelas di area flensa bagian yang digambar dalam, kedalaman gambar dapat ditingkatkan secara bertahap.

Penyesuaian kekuatan dudukan blanko harus seimbang. Pada umumnya, ini dapat disesuaikan dalam dua hingga tiga tahap menurut persyaratan ketinggian bagian yang digambar dalam. Setiap penyetelan harus memastikan bahwa tidak ada kerutan atau retakan pada benda kerja.

Apabila gaya penahan blanko disuplai oleh bantalan udara di bagian bawah mesin cetak, maka gaya dapat dikontrol dengan menyesuaikan tekanan udara yang dikompresi. Jika gaya disediakan oleh elastisitas karet atau pegas dalam mekanisme ejektor yang dipasang di bagian bawah cetakan, maka, jumlah kompresi karet dan pegas dapat disesuaikan untuk menyesuaikan gaya penahan blanko.

Gaya penahan kosong dari mesin cetak aksi ganda disediakan oleh penggeser luar mesin cetak, dan besarnya disesuaikan dengan sekrup (sekrup utama) yang menghubungkan penggeser luar. Selama penyetelan, sekrup yang menghubungkan slider luar harus disetel secara merata untuk memastikan kemajuan normal pekerjaan deep drawing.

(3) Penyesuaian Kedalaman dan Jarak Bebas Gambar

Dalam proses menggambar, kedalaman dan jarak bebas gambar yang tidak tepat akan menyebabkan pembentukan benda kerja yang tidak memuaskan.

1) Apabila menyesuaikan kedalaman gambar, kedalaman dapat dibagi ke dalam 2-3 bagian untuk penyesuaian, dimulai dari bagian yang lebih dangkal, kemudian menyesuaikan lebih dalam, sampai kedalaman gambar yang diperlukan tercapai.

2) Saat menyesuaikan jarak bebas, cetakan atas terlebih dahulu dipasang pada penggeser pers, dan cetakan bawah ditempatkan di atas meja kerja tanpa diamankan. Sampel kemudian ditempatkan ke dalam rongga cetakan, dan cetakan atas dan bawah disejajarkan dan berada di tengah. Jarak bebas ke segala arah disesuaikan agar seragam dan konsisten, setelah itu cetakan berada pada posisi tertutup, baut dikencangkan, dan cetakan bawah dipasang di atas meja kerja, dan sampel dilepas, siap untuk uji coba pelubangan.

IV. Pengoperasian Bagian yang Ditarik dari Lembaran Logam Khas

Dalam produksi aktual, variasi dan bentuk struktural komponen yang ditarik beragam. Untuk memastikan kualitas pemrosesan berbagai komponen yang ditarik, pertama-tama perlu merancang cetakan yang sesuai menurut struktur komponen yang berbeda, mengembangkan teknik pemrosesan yang wajar, dan mengadopsi operasi yang sesuai.

1. Metode Menggambar Dalam untuk Bagian Belahan Bumi

Pada proses deep drawing bagian hemispherical, punch hanya menyentuh bagian tengah blanko pada satu titik. Karena titik kontak harus menanggung semua gaya penarikan, maka, material pada titik kontak cenderung menjadi sangat tipis.

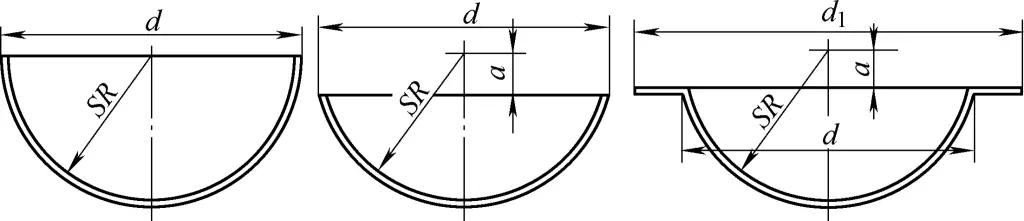

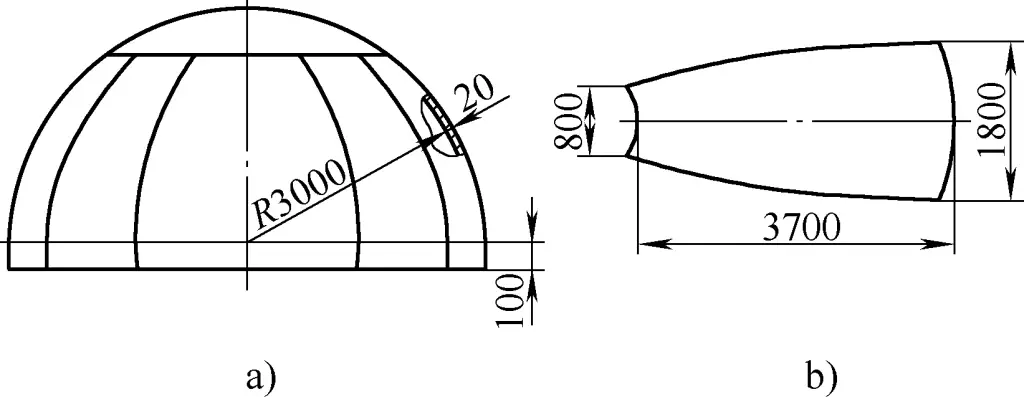

Selain itu, dalam proses menggambar, sebagian besar bahan tidak ditekan oleh cincin dudukan kosong, sehingga mudah kusut, dan karena jarak bebas yang besar, kerutan yang dihasilkan tidak mudah dihilangkan. Struktur bagian hemispherical yang umum ditunjukkan pada Gambar 4.

Karena koefisien gambar m dari bagian yang digambar setengah bola adalah konstan untuk diameter berapa pun, nilainya adalah

m = d/D = d/√(2d2)=1/1.414=0.71

Oleh karena itu, koefisien gambar bagian hemisfer tidak dapat digunakan sebagai dasar untuk merumuskan rencana proses. Sebaliknya, ketebalan relatif t/D blanko harus digunakan sebagai dasar utama untuk menilai kesulitan pembentukan dan memilih metode menggambar. Prinsip-prinsip untuk merumuskan rencana pemrosesan dan desain cetakannya adalah:

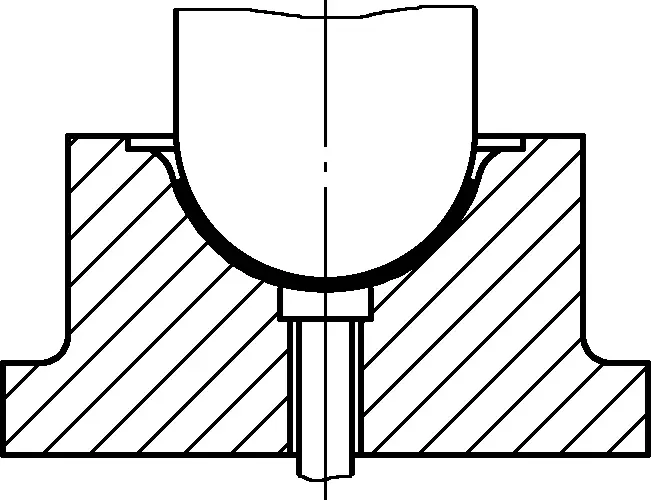

1) Jika ketebalan relatif blanko t/D × 200% lebih besar dari 3, tidak diperlukan penahan blanko, dan cetakan sederhana dapat digunakan untuk menggambar bagian setengah bola. Untuk memastikan kualitas permukaan, bentuk geometris, dan akurasi dimensi bagian hemispherical, cetakan harus dirancang dengan bagian bawah berbentuk bola sehingga pembentukan akhir dapat dilakukan di dalam cetakan pada akhir proses menggambar. Struktur cetakan seperti yang ditunjukkan pada Gambar 5.

2) Apabila ketebalan relatif blanko t/D×100 antara 0,5 dan 3, cetakan gambar dengan penahan blanko diperlukan untuk mencegah kerutan. Pada saat ini, peran penahan blanko tidak hanya untuk mencegah kerutan pada bagian tengah yang tidak didukung, tetapi juga untuk menginduksi tegangan gambar radial dan meningkatkan ekspansi karena hambatan gesekan yang disebabkan oleh gaya penahan blanko.

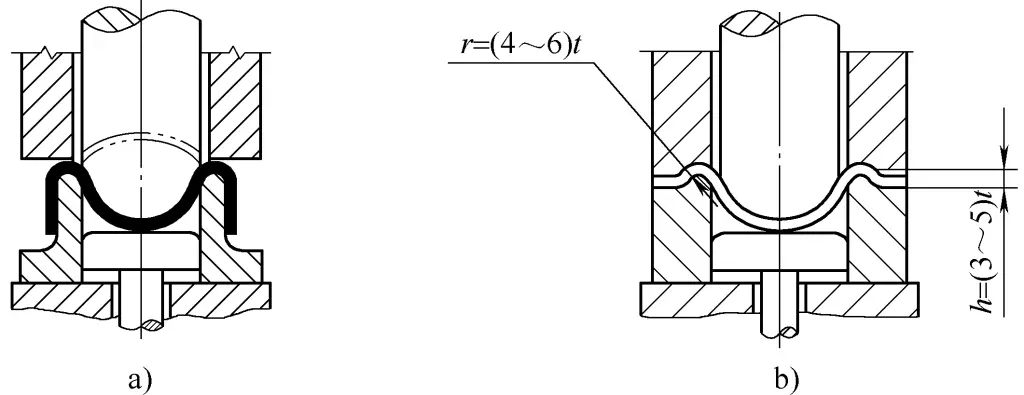

3) Ketika ketebalan relatif blanko t/D × 200% kurang dari 0,5, diperlukan gambar terbalik atau cetakan gambar dengan manik penarik. Struktur cetakan seperti yang ditunjukkan pada Gambar 6.

a) Gambar terbalik

b) Menggambar dengan draw bead

Lebih jauh lagi, untuk pemrosesan gambar bahan tipis dengan ketebalan relatif blanko yang kecil, poin-poin berikut ini juga harus diperhatikan sewaktu merumuskan rencana pemrosesan atau desain cetakan:

1) Untuk bagian hemispherical yang tipis dan bebas flensa, apabila menggunakan dudukan kosong untuk menggambar, kelonggaran pemangkasan yang lebarnya tidak kurang dari 10mm harus ditambahkan ke bagian kosong, dicadangkan dalam bentuk flensa pada bagian yang digambar, jika tidak, benda kerja akan sulit digambar dengan benar.

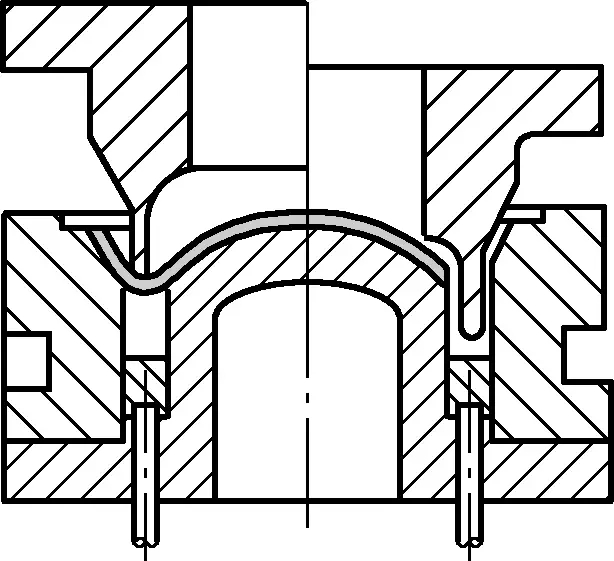

2) Untuk bagian bulat berdinding tipis yang besar, kombinasi metode menggambar langsung dan mundur dapat digunakan untuk menghilangkan kebutuhan akan dudukan kosong (lihat Gambar 7). Celah di setiap sisi antara cetakan pria-wanita dan cetakan diambil sebagai (1,3-1,5) t, dan celah di setiap sisi antara cetakan pria-wanita dan punch adalah (1,2-1,3) t.

3) Untuk gambar hemispherical material tipis, pembentukan hidraulik atau karet juga dapat digunakan, yang tidak hanya mengurangi jumlah gambar dan meningkatkan kondisi kerja, tetapi juga bermanfaat bagi proses menggambar.

2. Operasi menggambar bagian belahan

Untuk komponen hemispherical berukuran kecil dan sedang, cetakan gambar khusus biasanya dirancang secara langsung untuk melengkapinya, di mana operasi utama melibatkan pemasangan dan penyesuaian cetakan yang benar.

Ketika dipengaruhi oleh peralatan produksi, biaya produksi, dll., terutama untuk menggambar bagian hemisfer lembaran logam yang besar dan tebal, pengepresan titik atau pengepresan panas sering digunakan. Pengepresan titik dan pengepresan panas adalah metode yang umum digunakan fabrikasi lembaran logampengepresan titik memungkinkan cetakan yang lebih kecil untuk membentuk benda kerja yang besar, dan pengepresan panas dapat mencapai pengepresan lembaran logam yang lebih tebal dengan tekanan yang lebih rendah.

(1) Operasi penekanan titik

Seperti yang ditunjukkan pada Gambar 8a, bagian hemispherical yang besar memiliki diameter bagian dalam 6000mm, terbuat dari pelat baja 16MnR dengan ketebalan 20mm. Karena ukurannya yang besar dan lembarannya yang tebal, maka perlu dibagi menjadi 11 kelopak untuk blanking, dengan masing-masing pelat bulat memiliki berat sekitar 800kg. Gambar 8b menunjukkan pola salah satu kelopak yang tidak dilipat. Apabila menggunakan pengepresan titik, tindakan pencegahan berikut ini harus diperhatikan.

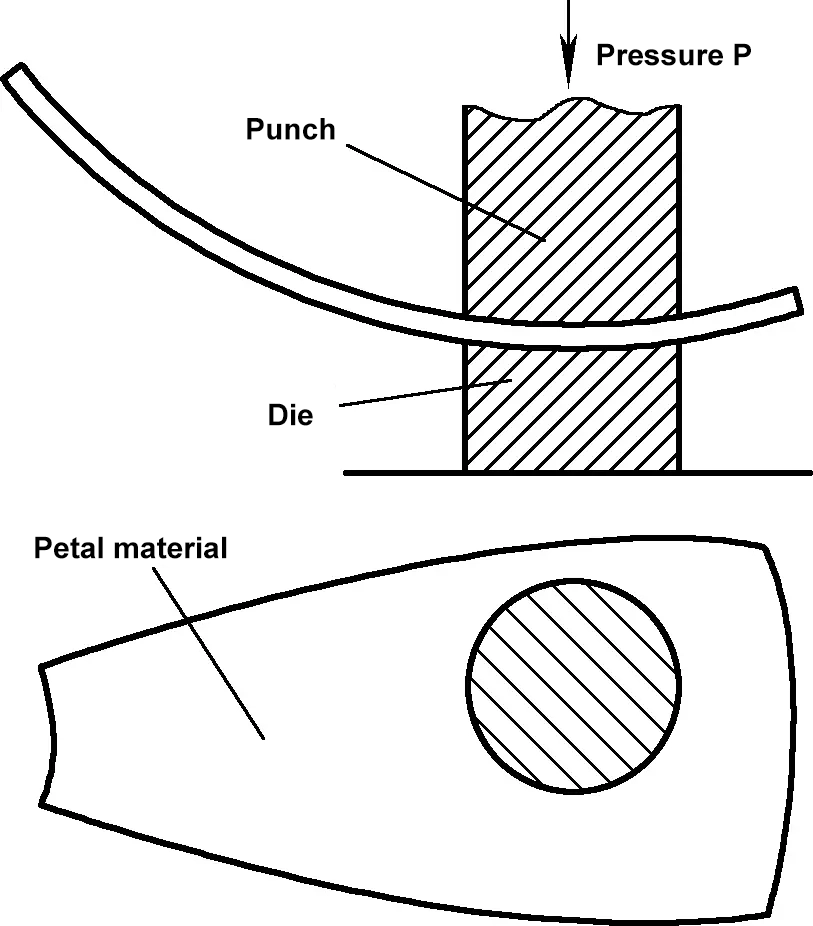

1) Prinsip penekanan titik. Pengoperasian penekanan titik adalah seperti yang ditunjukkan pada Gambar 9.

Selama pengepresan titik, di bawah kekuatan eksternal pengepresan, material berubah bentuk di dalam area pengepresan titik pada cetakan karena tekanan cetakan, menciptakan tekanan internal di dalam material yang menahan deformasi, dan tekanan ini menyeimbangkan dengan kekuatan eksternal.

Penekanan yang terus menerus hingga gaya eksternal sama dengan kekuatan luluh material menyebabkan lapisan luar mengalami deformasi plastis, menyebar dari permukaan luar ke tengah. Pada titik ini, penekanan berhenti, dan deformasi plastis di dalam cetakan dipertahankan, menyebabkan deformasi permanen. Memindahkan material secara bertahap untuk penekanan titik kontinu melengkapi pembentukan kelopak bola.

2) Pemilihan cetakan pria dan wanita. Cetakan umumnya dibuat dari bahan baja tuang atau besi tuang yang diproses dan juga dapat dirakit dari bahan pelat baja dalam beberapa kasus.

Dimensi cetakan pengepresan titik terutama mencakup lebar dan jari-jari cetakan jantan dan betina. Umumnya, lebar cetakan jantan dan betina ditentukan terlebih dahulu, kemudian radius pembentukannya diatur berdasarkan lebarnya. Karena lebar cetakan jantan dan betina secara langsung mempengaruhi efisiensi pengepresan titik, maka sering kali ditentukan berdasarkan faktor-faktor seperti ukuran meja kerja pers, ukuran benda kerja, dan kondisi konstruksi aktual.

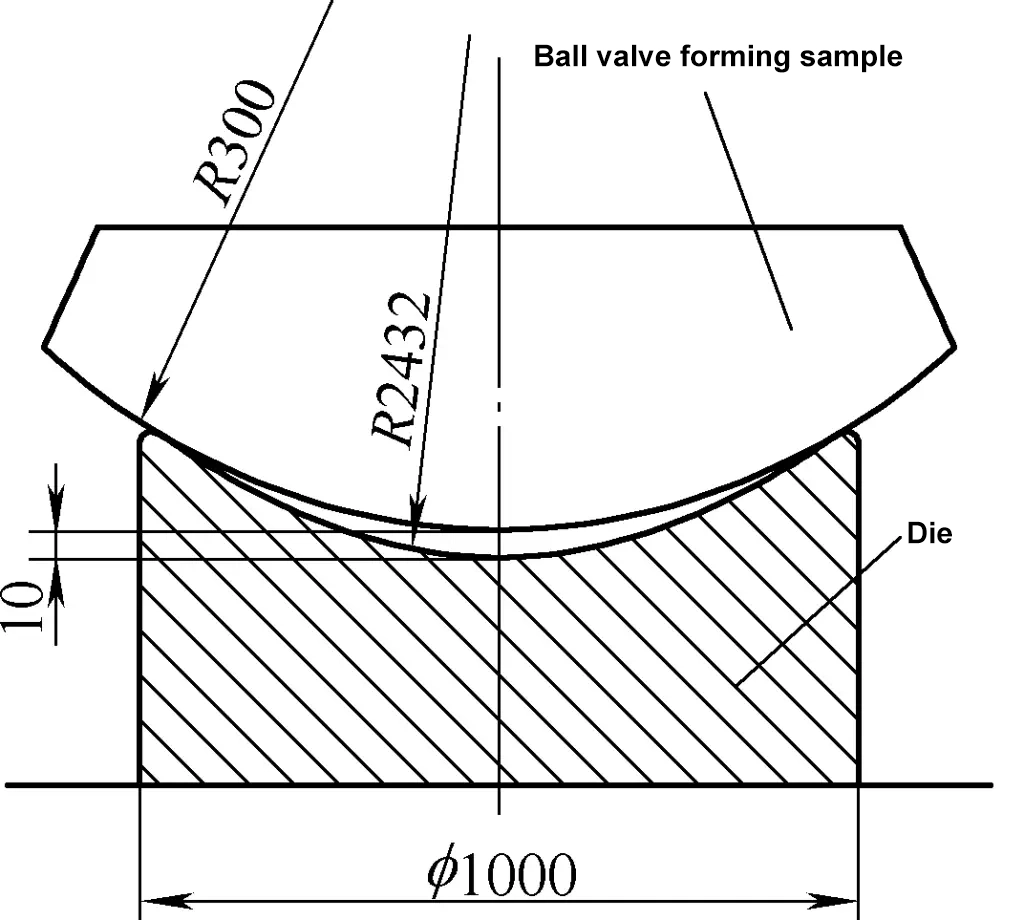

Contohnya, dalam kasus ini, pengepresan kelopak bunga berbentuk bola menggunakan 1200t pers hidrolikdengan lebar permukaan operasional di dalam kolom-kolom mesin cetak adalah 2600mm. Melalui latihan yang berulang-ulang, telah disimpulkan bahwa lebar optimal untuk cetakan adalah antara 800-1000mm. Meskipun meningkatkan diameter cetakan dapat mengurangi jumlah titik penekanan, namun hal ini mempersulit pengoperasian dan meningkatkan biaya cetakan serta tekanan pengoperasian yang diperlukan. Sebaliknya, mengurangi diameter cetakan menghasilkan terlalu banyak penekanan titik, meningkatkan intensitas tenaga kerja penanganan material dan mengurangi efisiensi. Oleh karena itu, lebar cetakan betina untuk kelopak bulat ini ditetapkan pada ϕ1000mm (lihat Gambar 10).

Perlu diperhatikan, bahwa lebar cetakan jantan harus lebih sempit 50-100mm daripada cetakan betina yang sesuai untuk mencegah deformasi terbalik selama pengepresan. Dalam hal ini, lebar cetakan jantan untuk kelopak bulat dipilih pada ϕ950mm.

Selama pengepresan, lapisan dalam di dalam area pengepresan cetakan dikompresi sementara lapisan luar diregangkan, yang menyebabkan deformasi elastis di samping deformasi plastis. Selain itu, karena adanya tegangan dari bagian yang tidak tertekan, kelengkungan pegas terjadi di area pengepresan.

Menghitung jumlah springback ini rumit; oleh karena itu, dalam praktik produksi, metode perhitungan empiris biasanya digunakan, yang melibatkan penyisihan nilai jarak bebas antara jari-jari permukaan cetakan jantan dan betina yang dirancang dan jari-jari permukaan yang dibentuk yang diperlukan (jari-jari pembentuk bagian lembaran logam), umumnya mengambil 10-30mm yang sesuai. Pengepresan dilakukan dengan tekanan yang bervariasi untuk memastikan radius bola yang dirancang.

Metode pengepresan ini tidak hanya memastikan dimensi benda kerja yang diproses, tetapi juga memungkinkan pengepresan permukaan bola dengan berbagai jari-jari kelengkungan.

Karena jari-jari permukaan bola benda kerja besar dan ketebalan pelat berdampak kecil, diameter bagian dalam bola R3000mm dapat langsung digunakan sebagai jari-jari templat untuk pengepresan kelopak bola. Ketika jarak antara radius permukaan cetakan cekung dan radius permukaan pembentuk benda kerja yang diperlukan (yaitu, radius templat untuk pengepresan kelopak bola) diatur pada 10mm, radius permukaan cetakan cekung dapat dihitung menjadi 2432mm, seperti yang ditunjukkan pada Gambar 10.

Jari-jari permukaan cetakan cembung juga ditentukan 2432mm, tetapi lebar cetakan cembung ditetapkan 950mm. Perlu diperhatikan, bahwa untuk bentuk lain dari komponen lembaran logam, ukuran cetakan untuk pengepresan titik dapat ditentukan dengan menggunakan metode yang sama.

3) Metode operasi pengepresan. Selama pengepresan, percobaan pengepresan harus dilakukan untuk memilih tekanan, kemudian pemeriksaan templat digunakan untuk menentukan nilai tekanan yang paling sesuai. Untuk pengepresan kelopak bulat ini, digunakan pengepresan hidrolik 1200t. Setelah uji coba pengepresan, tekanan permukaan 90-120kg/mm2 dipilih, yang berarti menggunakan gaya 450-600t untuk menekan.

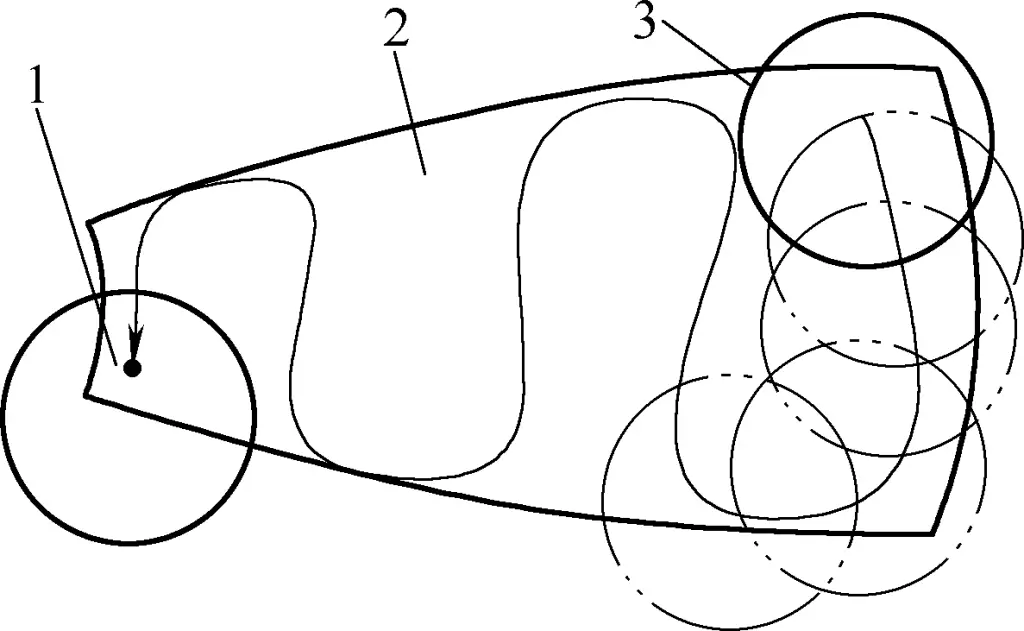

Untuk mengurangi berapa kali lembaran dipindahkan dan meningkatkan efisiensi, urutan pengepresan adalah secara bertahap memindahkan dan menekan secara langsung dari tepi, seperti ditunjukkan pada Gambar 11. Berdasarkan bahan dan pengalaman pengepresan, umumnya pengepresan dua atau tiga kali sudah cukup untuk membentuk.

1-Titik terakhir dari penekanan

Bahan kelopak 2-melon

3-Titik pertama menekan

Jarak yang dipindahkan setiap kali selama penekanan tidak boleh terlalu jauh, umumnya sekitar 100mm. Setelah satu kali pengepresan, gunakan templat untuk memeriksa arah memanjang dan melintang kelopak bola. Untuk jenis bahan yang sama, arah serat penggulungannya terkait dengan elastisitas pembentukan; pembentukan lebih baik di sepanjang arah serat penggulungan, sedangkan vertikal menghasilkan pegas yang lebih besar, oleh karena itu, setelah putaran pertama pengepresan, gunakan templat untuk memeriksa apakah kelengkungannya lebih kecil di sepanjang arah serat dan lebih besar di arah serat vertikal.

Selama pengepresan putaran kedua, jarak bergerak harus dikurangi ketika bergerak ke arah serat vertikal, dan titik-titik pengepresan harus dipadatkan. Umumnya, setelah pengepresan putaran kedua, bentuk dasar terbentuk. Hanya perlu menggunakan templat untuk memeriksa dan melakukan pengepresan ulang titik lokal. Untuk pemangkasan lokal, cetakan cembung dengan radius yang lebih kecil dapat digunakan untuk pengepresan titik, dan menguasai tekanan yang sesuai memastikan kualitas pembentukan yang sangat baik.

(2) Pengoperasian pembentukan pengepresan panas

Untuk meningkatkan tingkat deformasi material, mengurangi ketahanan deformasi material, dan memastikan kualitas bagian yang terbentuk, pengepresan panas sering digunakan ketika ketebalan lembaran logam melebihi 12mm dan ketebalan kedua sisi lebih dari 10mm selama pembengkokan atau pembentukan gambar yang dalam.

Pembentukan pengepresan panas adalah metode di mana blanko gambar dalam pertama-tama dipanaskan hingga suhu tertentu, kemudian dilakukan penarikan gambar dalam. Perlu dicatat bahwa pengoperasian pembentukan pengepresan panas dapat diterapkan pada pembentukan pengepresan titik atau pembentukan cetakan gambar dalam secara keseluruhan, dan jenis gambar dalam lainnya.

1) Suhu untuk pembentukan tekanan panas.

Suhu untuk pembentukan dengan pengepresan panas logam harus memastikan bahwa gaya pembentukan yang diperlukan untuk blanko relatif rendah, sekaligus berada di atas suhu rekristalisasi. Hal ini karena rekristalisasi dapat menghilangkan tekanan internal yang dihasilkan selama pembentukan dan menghindari terjadinya pengerasan kerja. Tabel 9 menunjukkan suhu pengepresan panas untuk beberapa material baja. Untuk material yang membutuhkan perlakuan annealing atau quenching + tempering, perlakuan panas tambahan harus dilakukan setelah pembentukan panas.

Tabel 9 Suhu pembentukan panas untuk berbagai baja (Satuan: ℃)

| Bahan | Suhu pembentukan panas | |

| Pemanasan | Hentikan ≥ | |

| Q235, 15, 20, 25 | 900~1100 | 700 |

| 30, 35, 40, 45, 50 | 950~1050 | 780 |

| Q345, Q345R, Q390, Q420, 14MnMoV, 18MnMoNb, 18MnMoNbR, 15MnVNRE | 950~1050 | 750 |

| Cr5Mo, 12CrMo, 15CrMo | 1000~1100 | 750 |

| 14MnMoNbB | 1000~1100 | 750 |

| 06Cr13, 12Cr13 | 1000~1100 | 850 |

| 12Cr18Ni9, 12Cr1MoV | 950~1100 | 850 |

| Kuningan H62, H68 | 600~700 | 400 |

| Aluminium dan paduan aluminium 1060 (L2), 5A02 (LF2), 3A21 (LF21) | 350~400 | 250 |

Catatan: Angka dalam tanda kurung adalah sebutan standar lama.

Selama operasi pengepresan panas, suhu pemanasan lembaran pada umumnya dinilai dengan mengamati warna api. Tabel 10 mencantumkan warna api untuk berbagai suhu. Perlu dicatat, bahwa mengamati warna api terkait dengan kecerahan lingkungan. Warna yang tercantum dalam Tabel 10 dinilai dari pengamatan warna api di tempat gelap, yang akan berbeda apabila diamati di siang hari yang cerah.

Tabel 10 Warna baja apabila dipanaskan pada berbagai suhu (Satuan: ℃)

| Warna | Suhu |

| Coklat tua | 530~580 |

| Merah-coklat | 580~650 |

| Merah tua | 650~730 |

| Merah ceri gelap | 730~770 |

| Merah ceri | 770~800 |

| Merah ceri cerah | 800~830 |

| Merah cerah | 830~900 |

| Oranye-kuning | 900~1050 |

| Kuning tua | 1050~1150 |

| Kuning cerah | 1150~1250 |

| Putih yang mempesona | 1250~1300 |

Contohnya, apabila diamati dari tempat yang gelap, lembaran baja berwarna merah ceri apabila dipanaskan hingga 770-800 ℃. Apabila diamati di lingkungan yang sangat terang, baja akan melebihi 800℃ apabila tampak merah ceri.

2) Pembersihan cetakan pengepresan panas.

Cetakan yang digunakan dalam pembentukan panas pada umumnya disebut cetakan pengepresan panas. Karena pemuaian lembaran setelah pemanasan, ketebalannya meningkat, dan ketebalan bagian atas benda kerja juga meningkat karena deformasi pengepresan panas (terutama untuk bagian gambar dalam yang panas). Oleh karena itu, jarak bebas cetakan pengepresan panas harus lebih besar dari pada cetakan pengepresan dingin, dan jarak bebas untuk cetakan gambar dalam yang panas harus lebih besar dari pada cetakan tekukan panas. Nilai spesifik dapat dirujuk pada Tabel 11.

Tabel 11 Nilai jarak bebas satu sisi dari cetakan pengepresan panas (tidak termasuk ketebalan material) (Satuan: mm)

| Ketebalan bahan | Cetakan gambar dalam | Cetakan lentur | ||

| Jarak bebas minimum | Jarak bebas maksimum | Jarak bebas minimum | Jarak bebas maksimum | |

| 6~8 | 0.50 | 1.00 | 0.40 | 0.80 |

| 10~12 | 0.80 | 1.25 | 0.60 | 1.00 |

| 14~16 | 1.00 | 1.50 | 0.85 | 1.25 |

| 18~20 | 1.40 | 1.80 | 0.05 | 1.50 |

| 22~24 | 1.75 | 2.20 | 1.30 | 1.75 |

| 25~30 | 2.00 | 2.50 | 1.50 | 2.00 |

3) Perhitungan dimensi bagian kerja untuk cetakan cembung dan cekung. Saat mendesain cetakan pengepresan panas, fenomena penyusutan dingin benda kerja harus dipertimbangkan, yang berarti dimensi bagian kerja dari cetakan cembung dan cekung harus diperbesar untuk mengimbangi penyusutan dingin. Secara umum, penyusutan dingin dapat diambil sebagai 0,6%-0,75%.

3. Metode menggambar dalam bagian parabola

Karakteristik deformasi gambar dalam untuk bagian parabola serupa dengan karakteristik bagian hemisfer. Gambar 12 menunjukkan struktur skematik komponen parabola. Rencana pemrosesan dan prinsip desain cetakan adalah sebagai berikut:

(1) Bagian Berbentuk Parabola Dangkal (h/d <0,5)

Karakteristik gambar dalam dan struktur cetakannya mirip dengan bagian hemisfer.

(2) Bagian Berbentuk Parabola Dalam (h/d>0,5)

Memerlukan beberapa kali penarikan dalam atau penarikan terbalik. Metode yang umum digunakan meliputi:

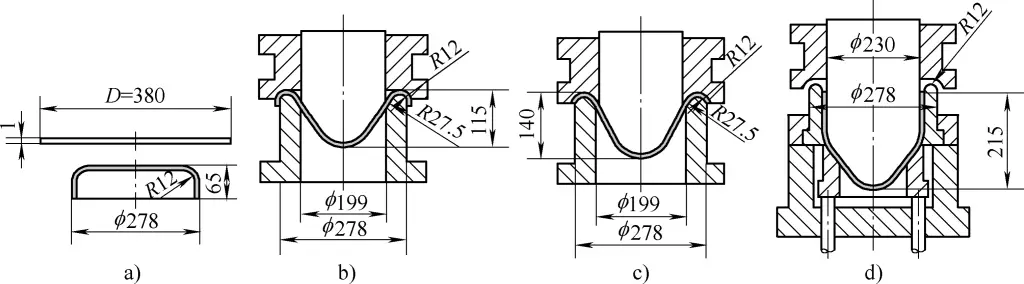

1) Pertama-tama, gambarlah bagian bawah ke bentuk yang mendekati ukurannya, kemudian, selama tahap menggambar ulang, gambarlah bagian atas, dan terakhir, bentuklah seluruh bagian. Gambar 13 menunjukkan urutan pemrosesan deep drawing dari penutup lampu mobil.

a) Proses Menggambar Dalam 1

b) Proses Menggambar Dalam 2

c) Proses Menggambar Dalam 3

d) Proses Menggambar Dalam 4

2) Gunakan beberapa tarikan untuk pertama-tama membentuk perkiraan bentuk silinder berundak, kemudian membentuknya secara utuh.

3) Gunakan beberapa tarikan untuk mengurangi diameter gambar, membuat bentuk awal melingkar, kemudian melakukan tarikan terbalik, dan akhirnya membentuknya sepenuhnya.

(3) Bagian Berbentuk Parabola yang Terbuat dari Bahan Tipis

Gunakan pembentuk hidrolik atau karet.

4. Operasi Gambar Dalam untuk Bagian Berbentuk Parabola

Seperti halnya komponen hemispherical, untuk komponen berbentuk parabola dengan bentuk dan ukuran serta ketebalan material yang berbeda, operasi deep drawing-nya dapat menggunakan metode seperti pengepresan titik, pengepresan panas, dan pembentukan integral langsung, dengan operasi yang serupa dengan komponen hemispherical.

Perlu dicatat, bahwa tidak hanya komponen berbentuk setengah bola dan parabola, tetapi juga gambar dalam komponen berbentuk lainnya dapat mengadopsi metode pembentukan yang disebutkan di atas.

V. Cacat Umum pada Komponen yang Ditarik Dalam dan Solusinya

Cacat umum pada komponen yang ditarik dalam meliputi ketidaksesuaian dimensi, kerutan, dan retakan. Penyebabnya dapat terkait dengan material deep drawing, debugging cetakan atau masalah cetakan, dan kesalahan operator. Solusi harus didasarkan pada analisis yang cermat terhadap penyebab cacat dan tindakan yang ditargetkan. Lihat Tabel 12 untuk mengetahui cacat umum pada komponen yang digambar dalam dan langkah-langkah perbaikannya.

Tabel 12 Cacat Umum pada Komponen yang Ditarik Dalam dan Solusinya

| Situasi Kualitas | Penyebab | Solusi | |

| Dimensi tidak memenuhi persyaratan | Ketinggian bagian yang digambar dalam tidak mencukupi | 1) Ukuran kosong terlalu kecil 2) Jarak bebas die dan punch terlalu besar 3) Jari-jari fillet pukulan terlalu kecil | 1) Tingkatkan ukuran kosong 2) Ubah pukulan atau cetakan, sesuaikan jarak bebas 3) Tingkatkan radius fillet pukulan |

| Ketinggian bagian yang digambar dalam terlalu besar | 1) Ukuran kosong terlalu besar 2) Jarak bebas die dan punch terlalu kecil 3) Jari-jari fillet pukulan terlalu besar | 1) Kurangi ukuran kosong 2) Giling pukulan atau mati, sesuaikan jarak bebas 3) Kurangi radius fillet pukulan | |

| Ketebalan dinding tidak rata, miring terhadap bagian bawah benda kerja | 1) Ketidaksejajaran sumbu punch dan die yang menyebabkan jarak bebas yang tidak rata 2) Ketidaksejajaran komponen die dan pemosisian 3) Sumbu punch tidak tegak lurus dengan permukaan atas die 4) Kekuatan dudukan kosong yang tidak rata 5) Bentuk cetakan yang salah | 1) Sejajarkan pukulan atau cetakan agar menjadi konsentris 2) Sesuaikan posisi komponen pemosisian 3) Sesuaikan pukulan atau mati 4) Sesuaikan perangkat penahan kosong 5) Perbaiki bentuk cetakan | |

| Kerut | 1) Kekuatan dudukan kosong terlalu kecil atau tidak rata 2) Jarak bebas antara punch dan die terlalu besar 3) Ketebalan material terlalu kecil, melebihi deviasi batas bawah yang diizinkan, atau material memiliki plastisitas yang rendah 4) Jari-jari fillet cetakan terlalu besar 5) Cincin dudukan kosong diperhitungkan untuk digunakan tetapi tidak diterapkan | 1) Sesuaikan kekuatan dudukan kosong 2) Sesuaikan jarak bebas; ganti pelubang atau cetakan 3) Ganti bahan 4) Giling cetakan atau modifikasi perangkat penahan kosong 5) Gunakan cincin dudukan kosong | |

| Retak atau pecah | 1) Kualitas material yang buruk (kekasaran permukaan, struktur mikro yang tidak rata, goresan pada permukaan, lecet, dll.) 2) Gaya dudukan kosong terlalu besar atau tidak merata (material menjadi lebih tipis, menunjukkan patahan yang ulet) 3) Fillet cetakan tidak mulus, dengan keausan atau retakan 4) Jari-jari fillet cetakan terlalu kecil (bahan menjadi sangat tipis) 5) Jarak bebas antara punch dan die terlalu kecil (bahan menjadi sangat tipis) 6) Spesifikasi proses yang tidak masuk akal (seperti pelumasan, anil, dll.) 7) Jari-jari fillet pukulan terlalu kecil 8) Tepi kosong tidak memenuhi persyaratan, dengan gerinda yang besar 9) Ukuran kosong terlalu besar, bentuknya salah 10) Pukulan dan cetakan tidak konsentris dan tidak paralel 11) Rasio gambar terlalu kecil | 1) Ganti dengan bahan yang sesuai 2) Sesuaikan kekuatan dudukan kosong 3) Giling atau ganti cetakan 4) Tingkatkan radius fillet cetakan 5) Giling punch atau die dan sesuaikan jarak bebas 6) Memodifikasi spesifikasi proses 7) Menggiling pukulan 8) Sesuaikan blanking die, singkirkan gerinda 9) Memodifikasi ukuran dan bentuk kosong 10) Sesuaikan pukulan dan mati 11) Meningkatkan jumlah proses dan menyesuaikan deformasi dalam setiap proses | |

| Menggaruk permukaan | 1) Jarak bebas terlalu kecil atau tidak rata 2) Fillet mati kasar 3) Permukaan kerja pukulan atau permukaan material tidak bersih 4) Kekerasan pukulan dan cetakan yang rendah, dengan logam yang menempel pada cetakan 5) Pelumasan yang tidak tepat | 1) Giling jarak bebas antara punch dan die 2) Giling fillet mati 3) Bersihkan permukaan 4) Meningkatkan kekerasan pukulan dan cetakan atau mengganti cetakan 5) Gunakan pelumas dan metode pelumasan yang wajar | |

| Bentuk benda kerja tidak rata (seperti cekungan bawah atau bentuk bengkok, bagian bawah tidak rata) | 1) Tidak ada lubang ventilasi pada pelubang kertas 2) Efek pegas kembali dari material 3) Jarak bebas antara punch dan die terlalu besar 4) Tingkat deformasi akhir bagian persegi panjang terlalu besar 5) Kosong kasar tidak rata, area kontak antara batang ejektor dan bagian tersebut terlalu kecil, atau gaya pegas penyangga tidak mencukupi | 1)Membuat lubang ventilasi atau menambahkan proses pembentukan 2)Tambahkan proses pembentukan 3)Sesuaikan jarak bebas 4)Sesuaikan tingkat deformasi dalam proses atau tambahkan proses pembentukan 5)Ratakan bagian yang kosong, perbaiki perangkat ejektor | |