I. Peralatan Mekanik

Peralatan utama untuk fabrikasi komponen lembaran logam meliputi mesin geser, menekan (mesin pelubang kertas), tempat tidur gulungmesin flanging, mesin bor, mesin gerinda, mesin las gas, dan las listrik, antara lain.

1. Mesin Geser

Juga dikenal sebagai mesin geser pelat. Mesin geser yang umum digunakan termasuk gunting gantry, gunting getar, gunting gulung, dan gunting hidrolik.

Sekarang, mari kita ambil gantry geser 2,5 mm × 16 mm yang umum terlihat sebagai contoh untuk diperkenalkan.

(1) Spesifikasi Teknis Utama

Yaitu: Geser ketebalan-ketebalan maksimum adalah 2.5mm, ketebalan minimum 0.5mm; lebar geser-1600mm; sudut geser-1 ° 30′; frekuensi stroke-55 kali / menit; panjang backgauge-maksimum 500mm; daya motor-3kW; rentang geser-pelat baja karbon rendah, tembaga, aluminium, dan beberapa pelat logam tipis dengan kekerasan rendah.

(2) Struktur Utama dan Prinsip Kerja

Geser gantry terutama terdiri dari alas, permukaan alas, bilah atas dan bawah, alas, perangkat tekanan, dan sistem transmisi, dan merupakan peralatan khusus untuk memotong pelat logam tipis. Ranjang besi cor adalah bagian utama dari seluruh mesin. Permukaan tempat tidur datar digunakan untuk menempatkan pelat potong, dan perangkat tekanan diatur untuk memperbaiki pelat potong untuk mencegah ketidaksejajaran atau membalik selama pemotongan.

Motor 380V menyediakan daya, dan melalui sistem transmisi (sabuk, katrol, batang penghubung, poros eksentrik, dan bagian lainnya), daya disalurkan ke bilah atas untuk menyelesaikan aksi tumbukan vertikal dari atas ke bawah. Bilah bawah dipasang di tempat tidur, dan dengan aksi gabungan bilah atas dan bawah, pelat dipotong.

Selain menyelesaikan aksi pemotongan utama, mekanisme kerja juga memiliki perangkat tekanan, pengukur belakang, perangkat pengereman, dan perangkat keselamatan. Perangkat penekan berfungsi untuk menekan pelat dengan kuat ketika bilah atas bergerak ke bawah untuk memotong, melalui mekanisme eksentrik, untuk mencegah ketidaksejajaran dan pembalikan.

Pengukur belakang depan dan belakang serta pengukur sudut digunakan untuk menyelaraskan pelat sampel untuk memotong pelat sesuai dengan spesifikasi pelat sampel.

Perangkat pengereman digunakan untuk mengontrol camshaft spindel utama agar berada di titik mati atas saat berhenti, dan membantu menyeimbangkan stabilitas gerakan bolak-balik blade atas. Perangkat pengaman digunakan untuk memasang pelat pelindung di depan mata pisau untuk mencegah kecelakaan pemotongan.

(3) Kinerja Utama

Geser gantry dapat memotong bagian atau bagian kosong dengan berbagai bentuk kontur linier seperti persegi panjang, jajaran genjang, trapesium, segitiga, atau poligon. Keunggulannya antara lain kemudahan penggunaan, pengumpanan yang sederhana, cepat kecepatan potongdan presisi tinggi.

Apabila memotong lembaran logam yang besar atau berpresisi rendah, Anda dapat langsung menandai garis pada lembaran dan menyelaraskannya dengan mata pisau bagian bawah sebelum memotong. Untuk produksi massal, Anda juga dapat menandai garis referensi pada meja kerja alih-alih menggunakan stopper.

(4) Aturan Pengoperasian dan Pemeliharaan

1) Mesin harus dirawat dan dioperasikan oleh personel yang ditunjuk, dan operator harus memahami kinerja mesin.

2) Tepi mata pisau harus dijaga agar tetap tajam, dan jika ditemukan kerusakan, harus segera diganti.

3) Sebelum menghidupkan mesin, periksa kualitas permukaan lembaran logam. Jika ada cacat seperti bekas luka keras atau terak las, pemotongan tidak boleh dilakukan untuk menghindari kerusakan mata pisau.

4) Pengoperasian mesin harus benar-benar mengikuti prosedur pengoperasian, dan beban berlebih harus dihindari.

5) Jika terjadi fenomena abnormal selama penggunaan, mesin harus segera dihentikan untuk diperiksa dan diperbaiki.

6) Setelah digunakan, daya harus diputus.

7) Setelah perawatan mesin, uji coba harus dilakukan, dengan memperhatikan arah putaran motor dan kecepatan yang ditentukan.

2. Mesin Press

Mesin press (juga dikenal sebagai punch press) adalah jenis peralatan yang dapat memotong dan membentuk bahan. Apabila digunakan, hanya memerlukan perubahan pada struktur dan jenis cetakan: yang pertama menggunakan cetakan pemotongan, sedangkan yang kedua menggunakan cetakan pembentukan.

Ketika memproses komponen besar, mesin press besar dengan kekuatan 800 kN digunakan, sedangkan untuk komponen sedang dan kecil, mesin press eksentrik dan mesin press engkol dengan tonase yang lebih kecil biasanya digunakan, dengan spesifikasi seperti 100 kN, 160 kN, dan 250 kN. Mari kita ambil contoh mesin press miring kolom ganda tipe terbuka 100 kN untuk penjelasannya.

(1) Spesifikasi Teknis Utama

Yaitu: Gaya nominal-100 kN, langkah geser-45mm; tinggi tutup maksimum-180mm; area meja kerja-240mm×370mm; sudut kemiringan maksimum-35°; daya motor-1,1 kW.

(2) Struktur Utama dan Prinsip Kerja

Mesin press miring kolom ganda tipe terbuka adalah jenis tekan engkol. Ini ditenagai oleh motor listrik, dan melalui transmisi dan reduksi sabuk, roda yang digerakkan dengan transmisi sabuk adalah roda gila. Massa dan ukuran roda gila lebih besar daripada komponen lainnya, sehingga memiliki inersia yang besar saat berjalan, memungkinkannya untuk menyimpan dan melepaskan sejumlah energi untuk mengurangi fluktuasi yang disebabkan oleh kecepatan rotasi alat berat.

Roda gila terhubung ke poros utama (poros engkol) melalui kopling, dan poros engkol menggerakkan batang penghubung, sehingga memungkinkan perosotan bergerak dalam garis lurus di sepanjang lintasan.

Cetakan atas dipasang pada slide, dan cetakan bawah dipasang pada meja kerja. Mekanisme kerja mesin press bergantung pada aksi tumbukan cetakan atas dan cetakan bawah untuk menyelesaikan pelubangan, pemotongan, atau pembengkokan lembaran logam tipis.

Mesin press ditopang oleh rangka. Ranjang adalah bodi utama yang menopang bagian-bagiannya, dan bahan kosong serta benda kerja bisa diletakkan di atas meja kerja. Kotak listrik dipasang di bagian bawah tempat tidur, dan pedal kaki mengontrol kopling untuk mengontrol gerakan dan penghentian cetakan atas.

Dilengkapi dengan alat potong dan cetakan yang sesuai, mesin press dapat digunakan untuk memotong, melubangi, mengosongkan, menekuk, dan menggambar dangkal, di antara proses pembentukan dingin lainnya. Badan mesin press dapat dimiringkan ke sudut tertentu untuk memungkinkan benda kerja meluncur ke bawah dari cetakan dengan sendirinya. Mesin press dapat melakukan pelubangan dan pemotongan tunggal atau terus menerus.

(3) Aturan Pengoperasian dan Pemeliharaan

1) Tindakan pencegahan sebelum bekerja:

①Rapikan situs, singkirkan semua benda yang tidak terkait, dan tempatkan bagian yang kosong dengan benar;

②Periksa pelumasan komponen mesin press dan tambahkan minyak pelumas secukupnya;

③Periksa apakah punching die sudah terpasang dengan benar dan apakah ujung tombak ada yang retak, penyok, atau rusak;

④Selalu nyalakan motor listrik setelah kopling dilepaskan;

⑤Menguji aksi rem, kopling, dan pengontrol untuk mengetahui fleksibilitas, akurasi, dan keandalannya, serta melakukan beberapa pukulan tanpa beban;

⑥Mempersiapkan berbagai alat yang diperlukan untuk bekerja.

2) Tindakan pencegahan selama bekerja:

①Tambahkan minyak pelumas secara teratur;

②Jangan memotong atau memangkas dua lembar lembaran logam secara bersamaan;

③Selama bekerja, segera singkirkan gerinda dan sisa potongan tepi dari meja kerja, dan gunakan pengait untuk menyingkirkannya, dengan tegas melarang penggunaan tangan secara langsung. Jika benda kerja tersangkut di meja cetakan, mesin harus dihentikan sebelum membersihkannya;

④ Apabila melakukan penggambaran dangkal, perhatikan kebersihan blanko dan oleskan sedikit minyak pelumas pada benda kerja;

⑤Ketika menggunakan sakelar kaki, pastikan untuk melepaskan kaki Anda tepat waktu untuk menghindari aktivasi yang tidak disengaja dan kecelakaan;

⑥Jangan menjangkau ke dalam cetakan sewaktu mesin press beroperasi;

⑦Jika ada operasi yang tidak normal (seperti slide yang jatuh dengan bebas, ketukan atau suara bising yang tidak normal, gerinda pada produk jadi, atau kualitas yang buruk), mesin harus segera dihentikan, dan solusi serta tindakan pencegahan harus segera dicari;

⑧Jangan membongkar perangkat perlindungan keselamatan (seperti penutup, casing, dll.) sesuka hati.

3) Tindakan pencegahan setelah bekerja: (1) Lepaskan kopling, yaitu melepaskan kopling dan mematikan daya; (2) Bersihkan limbah dan area kerja; (3) Atur peralatan dan komponen produk yang dilubangi dan letakkan di tempat yang sesuai; (4) Seka bodi mesin dan cetakan.

3. Mesin Penggulung

Mesin penggulung, juga dikenal sebagai mesin penggulung pelat, adalah jenis peralatan yang menghasilkan deformasi pembengkokan pada pelat datar melalui rotasi poros rol. Mari kita ambil contoh mesin penggulung tiga gulungan 2mm × 1500mm untuk penjelasannya.

(1) Spesifikasi Teknis Utama

Yaitu: Ketebalan pelat maksimum-2mm; lebar pelat maksimum-1500mm; diameter minimum untuk membuat pipa-150mm; kecepatan poros rol yang bekerja-35r / menit; diameter poros rol-100mm; daya motor-3kW; kecepatan motor-950r / menit.

(2) Karakteristik Struktural dan Prinsip Kerja

Mesin penggulung tiga gulungan terdiri dari tiga poros rol simetris atau asimetris. Tenaga utama berasal dari motor listrik 380V, yang ditransmisikan ke poros rol atas dan bawah serta poros penyetelan melalui sistem roda gigi. Jarak antara ketiga poros rol dapat disesuaikan kapan saja sesuai dengan ukuran radius lentur dari piring.

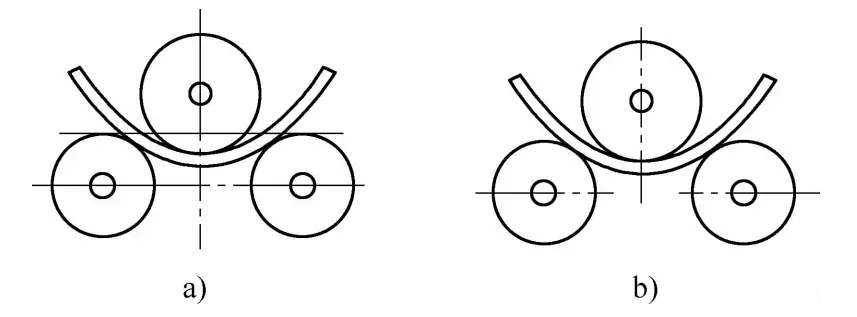

Tata letak tiga poros rol ditunjukkan pada Gambar 1-41, dengan dua jenis: simetris dan asimetris. Fitur umum mereka adalah bahwa titik terendah dari poros rol atas lebih rendah dari titik tertinggi dari dua poros rol bawah.

a) Tipe Simetris

b) Tipe Asimetris

Lembaran logam secara otomatis dimajukan dan ditekuk ke dalam bentuk di bawah aksi gabungan dari tekanan rol yang berputar dan gesekan. Tingkat pembengkokan lembaran logam tergantung pada posisi relatif rol, ketebalan bahan, dan sifat mekanisnya.

(3) Kinerja Utama

Mesin bubut roll ini dapat menggulung lembaran logam dengan ketebalan 2mm dan lebar di bawah 1500mm menjadi bagian silinder dengan kelengkungan konstan, bagian dengan kelengkungan variabel, serta bagian berbentuk kerucut dengan kelengkungan konstan atau variabel.

(4) Aturan Pengoperasian dan Pemeliharaan

1) Sebelum menghidupkan mesin, lumasi terlebih dahulu, dan periksa apakah semua bagian mesin berfungsi dengan baik. Jika ada masalah yang ditemukan, masalah tersebut harus segera diatasi.

2) Hindari beban berlebih selama pengoperasian.

3) Setelah pengoperasian, putuskan catu daya dan seka mesin.

4. Mesin Flanging

Mesin flanging, juga dikenal sebagai mesin mesin lipatterutama digunakan untuk menekuk dan melipat lembaran logam yang telah digunting di sepanjang garis lurus untuk mencapai sudut sudut 90° yang diinginkan.

(1) Struktur Utama dan Prinsip Kerja:

Mesin flens terdiri dari motor listrik, mekanisme transmisi, balok atas, balok bawah, balok lipat, dan rangka tempat tidur. Balok atas dan bawah terdiri dari dua modul yang sesuai dengan sudut 90°, di mana modul atas menonjol pada sudut 90°, dan modul bawah memiliki alur melintang 90° yang tersembunyi.

Alur melintang 90° yang tersembunyi pada modul bawah dipasang pada dasar mesin flensing. Benda kerja dapat ditempatkan pada balok bawah, dengan benda kerja diposisikan pada blok penghenti. Motor listrik menyediakan daya utama, dan melalui sistem transmisi, motor ini menggerakkan gerakan balok atas dan balok lipat.

Balok atas memberikan tekanan pada benda kerja, sementara balok lipat berputar untuk membengkokkan benda kerja, sehingga menciptakan flens. Proses flens adalah sebagai berikut: lembaran logam yang telah dicukur ditempatkan pada alur tersembunyi modul bawah, menyelaraskan garis lurus yang digambar pada lembaran dengan garis sudut bawah alur tersembunyi modul bawah.

Kemudian, motor listrik dihidupkan, dan melalui sistem transmisi, secara perlahan menggerakkan modul atas ke bawah sampai modul atas dan bawah benar-benar tertutup, menyebabkan lembaran logam menggulung pada kedua sisi garis lurus, mencapai sudut sudut 90° yang diinginkan.

(2) Aturan Penggunaan dan Perawatan Mesin Flanging:

1) Sebelum bekerja, area kerja harus dibersihkan, benda kerja yang akan dibengkokkan harus ditumpuk dengan rapi, dan semua lubang pelumasan mesin harus diisi dengan minyak pelumas.

2) Menurut lebar flensa benda kerja dan persyaratan proses, sesuaikan posisi blok penghenti, celah antara balok lipat dan balok atas, dan sudut rotasi balok lipat.

3) Setelah bekerja, daya harus diputus terlebih dahulu, kemudian mesin harus dibersihkan.

4) Bersihkan tempat kerja dan susun benda kerja dengan rapi.

5. Mesin Bor

Mesin bor yang digunakan untuk mengebor lubang pada benda kerja padat disebut mesin bor. Tujuan utama mesin bor adalah untuk memproses lubang pada komponen, seperti lubang paku keling, sekrup, dan pin untuk sambungan, lubang pemasangan untuk komponen transmisi dan bantalan, lubang tapping, lubang oli, dan berbagai lubang proses lainnya.

(1) Prinsip kerja mesin bor

Saat mengebor atau membuat lubang, benda kerja harus tetap berada di tempatnya. Alat potong (yaitu mata bor) dapat melakukan dua gerakan terkoordinasi: gerakan pemotongan rotasi kontinu di sekitar sumbunya dan gerakan pemakanan ke bawah di sepanjang sumbu. Operator memegang gagang pemakanan dan secara bertahap menerapkan gaya yang sesuai ke bawah.

Saat lubang akan ditembus, gaya pada gagang pengumpanan harus dikurangi secara bertahap untuk mencegah mata bor mengangkat benda kerja dan menyebabkan cedera Mesin bor secara umum dapat dibagi menjadi tiga jenis: bor bangku, bor lengan radial, dan bor listrik genggam.

1) Bor Bangku:

Bor bangku yang lebih kecil yang diletakkan di atas bangku disebut sebagai bor bangku, yang tersedia dalam dua jenis: meja dan berdiri di lantai. Bor bangku meja biasanya dipasang di meja kerja, dengan diameter pengeboran maksimum 13mm dan diameter pengeboran minimum 0,1mm. Bor bangku meja ringkas, fleksibel, dan mudah digunakan, berfungsi sebagai peralatan utama untuk mengebor lubang berdiameter kecil di bagian-bagian kecil.

Bor bangku yang lebih besar adalah tipe floor-standing, yang dihubungkan ke tanah dengan baut pemosisian dasar.

Bor bangku yang berdiri di lantai terdiri dari motor listrik, kotak roda gigi spindel, kolom, kotak umpan, meja kerja spindel, dan alas mesin. Gearbox spindel dilengkapi dengan perangkat kecepatan variabel, dengan kecepatan yang lebih tinggi umumnya dipilih untuk mengebor lubang kecil dan kecepatan yang lebih rendah untuk mengebor lubang yang lebih besar. Tersedia dalam beberapa diameter pengeboran maksimum seperti 25mm, 35mm, 40mm, dan 50mm, dengan spesifikasinya yang ditunjukkan oleh diameter pengeboran maksimum.

Terdapat berbagai gaya dan ukuran bor bangku, tetapi konstruksi dan prinsip kerjanya pada dasarnya sama: motor listrik mentransmisikan daya, menggerakkan mata bor untuk berputar dan menyelesaikan aksi pemotongan, sedangkan pegangan umpan mengontrol kecepatan umpan.

2) Bor Radial:

Mesin bor radial memiliki struktur yang lebih kompleks, otomatisasi tingkat tinggi, dan beragam aplikasi, sehingga menjadikannya mesin bor besar berpresisi tinggi yang sesuai untuk pemrosesan lubang benda kerja besar, umumnya dengan diameter pengeboran yang relatif besar.

Mesin bor radial terdiri dari kolom, lengan, kotak spindel, spindel, meja kerja, dan alas mesin. Kotak spindel digantung pada lengan dan dapat bergerak ke kiri dan ke kanan pada lengan. Salah satu ujung lengan membungkus kolom, dan lengan dapat berputar di sekitar sumbu kolom dan bergerak ke atas dan ke bawah di sepanjang kolom.

Posisi lengan ditetapkan oleh perangkat pengereman, sehingga kotak spindel dapat disejajarkan dengan benda kerja pada posisi apa pun dalam panjang lengan yang diijinkan. Spindel dilengkapi dengan chuck bor di bagian bawah, yang mampu mengebor lubang dengan berbagai posisi dan ukuran pada benda kerja.

3) Bor Listrik Genggam:

Bor listrik genggam adalah alat bor genggam yang ditenagai oleh listrik, dan tindakan pemakanan diselesaikan oleh tenaga dorong operator. Fitur-fiturnya meliputi fleksibilitas, portabilitas, dan kebebasan dari kendala spasial. Untuk benda kerja yang besar atau benda kerja dengan lubang yang relatif kecil dan tidak dapat digerakkan, menggunakan bor listrik genggam akan lebih nyaman.

Tegangan catu daya untuk bor listrik adalah 220V atau 36V, dan spesifikasi ukurannya dibagi berdasarkan diameter pengeboran maksimum, seperti 6mm, 10mm, 13mm, dan seterusnya. Ada dua jenis: pegangan pistol dan genggam.

Tindakan pencegahan untuk mengebor lubang

1) Saat menggunakan bor listrik genggam, perhatian harus diberikan pada keselamatan listrik, seperti memastikan sambungan listrik yang aman, tingkat isolasi yang tinggi untuk mencegah kebocoran listrik, dan pemasangan pemutus arus sisa selama pemasangan kabel.

2) Mata bor harus dijepit dengan aman, dan selama proses pengeboran, mata bor harus didinginkan secara teratur, misalnya, dengan menyemprotkan larutan air.

3) Saat mengebor lubang tembus, kurangi laju pemakanan tepat sebelum terobosan. Jika menggunakan pemakanan otomatis, alihkan ke pemakanan manual pada titik ini. Gaya ke bawah yang diterapkan pada pegangan pemakanan harus diminimalkan untuk mencegah mata bor mengangkat benda kerja dan menyebabkan cedera.

4) Jika diameter lubang melebihi 30mm, maka harus dibor dalam dua tahap. Pertama, bor lubang kecil dengan diameter lebih besar dari lebar ujung tombak mata bor yang lebih besar untuk mengurangi gaya aksial (umumnya, mata bor dengan diameter sekitar ~ dari diameter lubang digunakan untuk mengebor lubang kecil terlebih dahulu).

5) Sebelum mengebor lubang tembus, sesuaikan sumbat pada spindel mesin bor ke kedalaman yang diperlukan, atau pasang cincin pemosisian pada mata bor.

6) Bila materialnya keras atau kedalaman pengeborannya signifikan, mata bor harus terus menerus ditarik dari lubang selama proses pengeboran untuk menghilangkan serpihan dan mencegah mata bor menjadi terlalu panas atau macet dan patah oleh serutan logam.

6. Mesin Penggiling

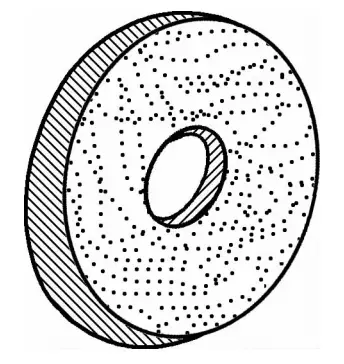

Selama proses pembuatan atau perbaikan, gerinda dan tonjolan yang dihasilkan pada benda kerja perlu dihilangkan. Dalam proses penghilangan ini, digunakan piringan datar yang terdiri dari campuran partikel perekat dan abrasif, yang disebut roda gerinda (lihat Gambar 1-42). Peralatan yang digunakan untuk menghilangkan material sisa yang berlebih secara gesekan dari benda kerja disebut mesin gerinda.

Struktur dan Prinsip Kerja Mesin Gerinda

Roda gerinda dipasang pada poros rotor mekanis. Rotasi kecepatan tinggi dari rotor mekanis menggerakkan rotasi sinkron roda gerinda. Dengan memanfaatkan roda gerinda yang berputar berkecepatan tinggi untuk membuang material sisa yang berlebih dari benda kerja secara gesekan.

Ada dua jenis mesin gerinda yang umum digunakan di pabrik: mesin gerinda bangku dan mesin gerinda genggam.

1) Mesin Gerinda Bangku:

Ada dua jenis mesin gerinda bangku. Yang satu berukuran kecil dan dipasang di meja kerja, dan yang satunya lagi adalah jenis yang lebih besar yang berdiri di lantai dengan alas yang dipasang di tanah.

Mesin gerinda bangku memiliki motor listrik yang tertutup dan terpasang pada rangka motor. Rotor motor listrik adalah poros tembus, dengan roda gerinda yang terpasang pada setiap ujung poros, diamankan dengan mengencangkan baut dan pelat pelindung. Roda gerinda secara eksternal dilengkapi dengan penutup pelindung yang terhubung ke rumah mesin gerinda.

Mesin gerinda besar yang berdiri di lantai memiliki platform penyangga di kedua ujung bodi mesin, yang digunakan untuk menopang benda kerja yang besar atau berat untuk mengurangi tenaga manual yang diperlukan. Platform penyangga dapat diatur ke atas dan ke bawah, ke depan dan ke belakang, untuk menyesuaikan jarak jarak. Terdapat empat baut pada platform penyangga untuk mengencangkannya pada tempatnya. Jarak antara platform penyangga dan tepi roda gerinda umumnya antara 5-10mm.

Karena roda gerinda dipakai dan aus, celah antara platform penyangga dan tepi roda gerinda harus disesuaikan pada waktu yang tepat. Jika tidak disesuaikan tepat waktu, jika celahnya terlalu besar, benda kerja rentan tersangkut selama proses gesekan.

2) Mesin Gerinda Genggam:

Ini adalah jenis mesin gerinda yang dapat bergerak dan tidak dibatasi oleh kondisi lokasi atau orientasi. Selama operasi, benda kerja yang sedang digiling dipegang pada tempatnya, dan mesin gerinda bergerak di sekitar benda kerja tetap untuk digiling. Mesin gerinda genggam hanya memiliki satu roda gerinda, yang diikat dengan aman ke salah satu ujung poros tembus rotor motor listrik.

Roda gerinda secara eksternal dilengkapi dengan penutup pelindung yang terhubung ke bodi mesin, yang berfungsi sebagai perlindungan keselamatan. Kabel motor listrik untuk sementara terhubung ke saluran catu daya. Salah satu ujung rumah mesin gerinda yang memanjang adalah pegangan, di dekat roda gerinda, dan ujung lainnya adalah pegangan pegangan, dengan tombol sakelar pada badan mesin.

Selama pengoperasian, operator menggenggam pegangan dan gagang pegangan dengan kedua tangan, menerapkan kekuatan yang merata, dan menyentuh benda kerja yang sedang digerinda dengan ringan.

Tindakan Pencegahan untuk Menggunakan Mesin Gerinda

1)Sebelum menggunakan mesin gerinda, periksa apakah ada retakan pada roda gerinda dan jalankan mesin gerinda selama 1 menit.

2)Operator yang menggunakan mesin gerinda harus memakai kacamata pengaman.

3)Saat menggerinda benda kerja, gaya harus diterapkan secara merata, tidak berlebihan. Saat benda kerja memanas, benda kerja harus segera didinginkan di dalam air.

4)Periksa platform penyangga secara rutin dan sesuaikan seperlunya untuk memastikan jarak 5-10mm.

5)Operator harus berdiri di sisi mesin gerinda, tidak langsung di depan roda gerinda, untuk menghindari tidak dapat menghindari kecelakaan.

6)Mesin gerinda harus dilengkapi dengan penutup pelindung untuk memastikan keamanan pribadi.

7)Saat menangani mesin gerinda genggam, tangani dengan lembut, dan selama pengoperasian, berdirilah dengan kuat dan pegang dengan aman.

8) Isolasi kabel mesin gerinda genggam harus dipertahankan pada tingkat yang baik, dan selama operasi, harus dilengkapi dengan pemutus arus sisa.

7. Pengelasan Gas dan Pemotongan Gas

Campuran gas asetilena yang mudah terbakar dan gas pengoksidasi oksigen dapat menghasilkan suhu setinggi (3-4) × 10^3 ° C ketika dibakar. Apabila diarahkan ke pelat baja karbon rendah, nyala api bersuhu tinggi dapat langsung membakar pelat baja. Peralatan ini, yang menggunakan gas campuran untuk membakar pelat baja, disebut pemotongan gas.

(1) Jenis dan Fungsi Api Las Gas

Tergantung pada rasio campuran gas oksigen dan asetilena yang berbeda, tiga jenis nyala api yang berbeda dapat diperoleh: nyala api netral, nyala api karburasi, dan nyala api pengoksidasi.

1) Nyala Api Netral: Apabila rasio oksigen terhadap asetilena adalah 1 banding 1,2, nyala api netral akan diperoleh, di mana gas yang dihasilkan setelah pembakaran tidak mengandung oksigen berlebih maupun asetilena berlebih. Nyala api netral terutama digunakan untuk memotong dan mengelas lembaran tipis baja karbon rendah.

2) Api Karburasi: Ketika rasio oksigen terhadap asetilena kurang dari 1 (umumnya sekitar 0,85 hingga 0,95), nyala api karburasi diperoleh, di mana sebagian asetilena tetap tidak terbakar di dalam gas setelah pembakaran. Nyala api karburasi terutama digunakan untuk mengelas lembaran tipis baja karbon rendah dan untuk perawatan karburasi pada permukaan beberapa pelat baja.

3) Nyala Api Pengoksidasi: Apabila rasio oksigen terhadap asetilena lebih besar dari 1,2 (biasanya sekitar 1,3 hingga 1,7), maka akan diperoleh nyala pengoksidasi, di mana gas yang dihasilkan setelah pembakaran mengandung oksigen berlebih. Nyala pengoksidasi terutama digunakan untuk memotong pelat tebal baja karbon rendah, dengan rasio nyala pengoksidasi yang meningkat seiring dengan bertambahnya ketebalan pelat baja.

(2)Tindakan Pencegahan untuk Operasi Pengelasan Gas

1) Tabung asetilena dan oksigen harus disimpan secara terpisah dengan jarak lebih dari 10 meter di antara keduanya.

2) Silinder asetilena harus disimpan dalam posisi tegak dan tidak diletakkan secara horizontal.

3) Tangani tabung asetilena dan oksigen dengan hati-hati, hindari tabrakan secara acak.

4) Tabung asetilena dan oksigen tidak boleh terkena sinar matahari langsung dan harus dijauhkan dari sumber panas. Jika perlu, kerai harus disediakan.

5) Apabila terjadi kilas balik selama bekerja, katup oksigen harus dimatikan terlebih dahulu, kemudian diikuti oleh katup asetilena.

8. Pengelasan Listrik

Pengelasan listrik mengacu pada pengelasan logam yang dilakukan dengan menggunakan suhu tinggi yang dihasilkan oleh busur listrik.

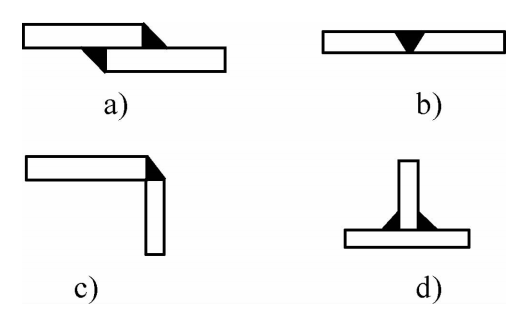

1) Bentuk sambungan las:

Secara umum ada empat jenis bentuk sambungan: sambungan pantat, sambungan pangkuan, sambungan T, dan sambungan sudut (lihat Gambar 1-43). Gambar 1-43. Perbandingan bentuk sambungan: Dalam hal kekuatan pengelasan, sambungan T adalah yang terbaik, biasanya digunakan dalam pengelasan bagian-bagian besar pada kapal. Sambungan pangkuan lebih baik daripada sambungan pantat, sambungan pantat lebih baik daripada sambungan sudut, dan sambungan sudut memiliki kekuatan terendah. Oleh karena itu, pengelasan di area penting harus sebisa mungkin menghindari sambungan sudut.

a) Sambungan Pangkuan b) Sambungan Pantat c) Sambungan Sudut d) Sambungan-T

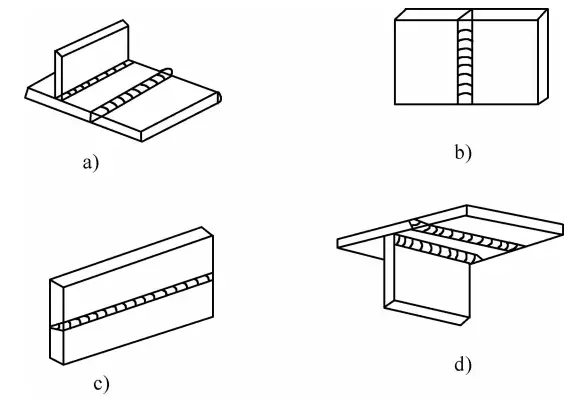

2) Bentuk jahitan las:

Jahitan las dapat dibagi menjadi las datar, las fillet, las vertikal, dan las di atas kepala berdasarkan posisi spasial. Berdasarkan tipe struktural, mereka dapat diklasifikasikan sebagai las butt, las sudut, dan las steker. Dalam hal kontinuitas, mereka dapat berupa pengelasan kontinu atau pengelasan terputus-putus. Berdasarkan mode kerja, mereka dapat berupa las kerja atau las pendukung.

Perbandingan sambungan las: Dari segi kualitas dan kemajuan pekerjaan, sambungan las rata adalah yang terbaik, lebih unggul daripada sambungan las lainnya. Setelah itu, ada las fillet, las vertikal, dan las di atas kepala, dengan las di atas kepala yang paling tidak disukai. Oleh karena itu, jika memungkinkan, jenis sambungan las lainnya harus dikonversi ke las datar (lihat Gambar 1-44).

a) Manik Las Datar b) Manik Las Vertikal c) Manik Las Horisontal d) Manik Las Overhead

3) Tindakan pencegahan untuk operasi pengelasan listrik:

1. Sebelum mulai bekerja, kenakan berbagai peralatan perlindungan tenaga kerja sesuai dengan standar dan persyaratan, seperti sepatu dan sarung tangan berinsulasi, lalu mulai operasi.

2. Hindari bekerja di luar ruangan dalam kondisi hujan dan di tempat yang lembap atau basah untuk mencegah kecelakaan sengatan listrik.

3. Apabila bekerja di dalam wadah tertutup, pastikan ventilasi dan segera keluarkan asap.

4. Jangan melebihi waktu operasi pengelasan untuk menghindari kerusakan pada mesin las atau kabel.

5. Setelah menyelesaikan pekerjaan, segera matikan daya, rapikan area kerja, dan atur kabel.

II. Peralatan Tangan

Perkakas tangan secara garis besar dapat dibagi menjadi empat jenis berdasarkan prosedur dan proses pengoperasiannya: perkakas pengukur, perkakas penandaan, perkakas pemotong, dan perkakas pembentuk.

1. Alat ukur

Alat yang digunakan untuk mengukur dimensi, panjang, sudut, ukuran busur, serta diameter dalam dan luar serta ketebalan komponen dan bahan selama proses pemotongan secara kolektif disebut sebagai alat pengukur Alat pengukur terutama mencakup penggaris, busur derajat, penggaris kurva, dan kaliper.

(1) Penggaris

Digunakan untuk mengukur jarak garis lurus, termasuk gaya dan spesifikasi berikut ini.

1) Penggaris baja:

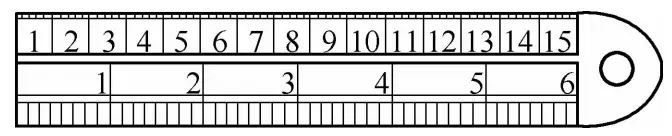

alat ukur yang umum digunakan, tersedia dalam satuan metrik dan inci. Ukuran yang umum termasuk 150mm (6 inci), 200mm (8 inci), 300mm (12 inci), 500mm, 600mm, 1000mm, 2000mm, dll. Unit pengukuran terkecil adalah dalam milimeter (mm). Gambar 1-45 menunjukkan penggaris baja 150mm, yang ditandai dengan skala dalam inci dan milimeter.

2) Pita pengukur:

Tersedia dalam variasi baja dan kain. Meteran baja terbuat dari strip baja yang panjang dan tipis, yang dapat ditarik sepenuhnya ke dalam wadahnya saat tidak digunakan. Strip baja ditandai dengan skala metrik.

Ukuran yang umum termasuk 1m, 2m, 3m, 5m, dll. Ujung depan pita baja memiliki pengait kecil untuk mengukur jarak struktur kecil dan untuk mencegah seluruh pita masuk ke dalam housing. Unit pengukuran terkecil untuk meteran baja adalah dalam milimeter (mm).

Pita pengukur kain terbuat dari kulit sintetis atau pita kain dan dapat ditarik sepenuhnya ke dalam wadahnya saat tidak digunakan. Umumnya tersedia dalam dua ukuran, 20m dan 50m. Permukaan pita pengukur kain ditandai dengan skala, dengan jarak pengukuran terkecil dalam sentimeter (cm).

(2) Jangka sorong

Alat yang digunakan untuk mengukur dan menciptakan sudut. Alat pengukur sudut terutama mencakup bujur sangkar, busur derajat, busur derajat universal, dan penggaris pengukur sudut.

1) Persegi:

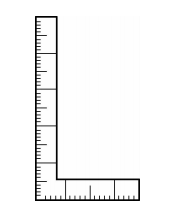

Juga dikenal sebagai penggaris sudut 90°, penggaris ini dibentuk dengan mengelas dua penggaris lurus dengan panjang yang berbeda untuk membentuk sudut 90°. Permukaannya ditandai dengan skala metrik dan umumnya berukuran 250mm × 500mm. Penggaris ini digunakan untuk mengukur apakah dua permukaan benda kerja tegak lurus atau untuk menggambar garis vertikal di atasnya (lihat Gambar 1-46).

2) Busur derajat:

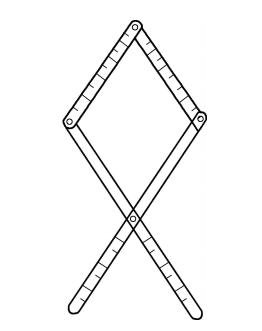

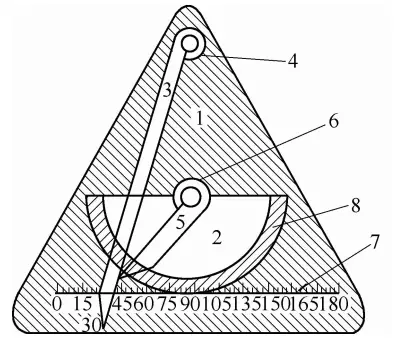

Busur derajat adalah alat yang dapat dibuat sendiri. Alat ini dapat mengukur berbagai sudut internal dan eksternal pada komponen peralatan dan juga dapat digunakan sebagai templat untuk menggambar garis secara langsung pada lembaran logam (lihat Gambar 1-47).

Prinsip pembuatan busur derajat didasarkan pada karakteristik belah ketupat, di mana keempat sisinya simetris dan sama besar, sudut atas dan bawah sama besar, dan sudut yang berlawanan sama besar.

Proses pembuatan busur derajat:

① Buatlah empat strip dengan lebar yang sama, dua strip panjang dan dua strip pendek, dengan strip panjang dua kali lebih panjang dari strip pendek.

② Tandai setiap strip pada jarak yang sama untuk pengukuran.

③ Bor dua lubang pada tiap strip, dengan jarak lubang pada keempat strip yang sama.

④ "Kepala" busur derajat terdiri atas dua strip pendek, dan "ekor" terdiri atas dua strip panjang. Lubang pada salah satu ujung kedua strip pendek tumpang-tindih dan berengsel dengan poros. Lubang di ujung lain dari dua strip pendek tumpang-tindih dengan lubang di ujung depan dua strip panjang dan berengsel dengan poros. Lubang tengah dari dua strip panjang tumpang tindih dan berengsel dengan poros.

⑤ Setelah keempat strip dihubungkan, keempat strip membentuk bentuk ikan, yang dapat dengan mudah disesuaikan ukurannya. Bagaimana pun cara memutarnya, sudut pada "kepala" dan "ekor" selalu sama. "Kepala" digunakan untuk mengukur sudut internal, dan "ekor" digunakan untuk mengukur sudut eksternal.

3) Busur Derajat Universal:

Alat ini terdiri atas dua penggaris, penggaris sudut internal, dan penggaris sudut eksternal, serta dapat mengukur posisi relatif dan jarak antara sekrup dan lubang pada peralatan dan komponen. Alat ini mudah digunakan, nyaman, cepat, dan sangat akurat.

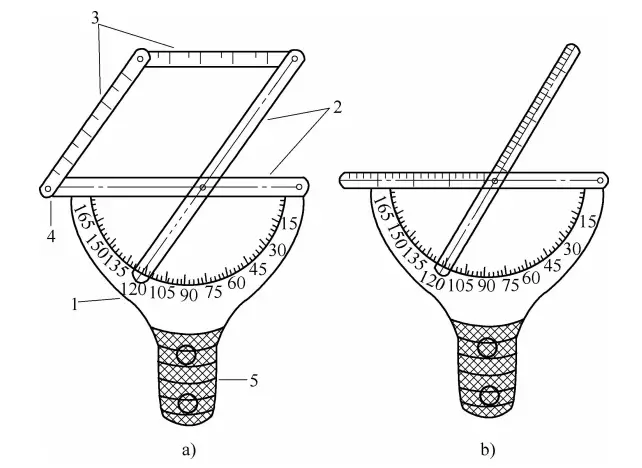

① Konstruksi busur derajat universal (lihat Gambar 1-50):

Terdiri dari cakram skala 180° dengan pegangan dan empat strip berengsel yang dapat disesuaikan, dua strip panjang dan dua strip pendek. Dua strip pendek digunakan untuk mengukur sudut pada peralatan dan komponen, dan palang dari dua strip panjang dipasang pada tepi atas cakram skala. Ujung lain dari salah satu strip panjang cocok dengan skala pada disk dan dapat berputar bebas dalam disk skala 180°, dan nilai yang ditunjukkannya adalah sudut yang diukur.

Keempat strip berengsel bersama dengan lubang dengan jarak yang sama menggunakan empat poros berdiameter sama untuk membentuk belah ketupat, yang dapat disesuaikan ukurannya dan diperbaiki ketika mengukur sudut.

② Prinsip kerja:

Busur derajat universal terdiri dari empat strip berengsel yang membentuk belah ketupat, memanfaatkan prinsip-prinsip belah ketupat di mana keempat sisinya sama, sudut yang berlawanan sama, sudut yang berlawanan sama, dan sudut yang bersesuaian sama. Ketika mengukur sudut internal, dua strip pendek dapat digerakkan, menyebabkan strip panjang bergerak, dan ujung strip panjang yang dapat digerakkan berputar pada cakram skala. Nilai yang ditunjukkannya pada piringan skala adalah sudut yang diukur karena sudut antara dua strip panjang pada piringan skala adalah sudut yang diukur oleh dua strip pendek, yaitu, sudut yang bersesuaian adalah sama (lihat Gambar 1-48a).

Busur derajat universal terdiri atas penggaris sudut internal dan penggaris sudut eksternal yang bekerja bersama sebagai satu set. Penggaris sudut internal digunakan untuk mengukur sudut internal, dan penggaris sudut eksternal digunakan untuk mengukur sudut eksternal. Konstruksi penggaris sudut eksternal pada dasarnya sama dengan penggaris sudut internal, kecuali bahwa dua strip pendek dihilangkan, dan hanya menyisakan dua strip panjang (lihat Gambar 1-48b).

a) Busur Derajat Internal b) Busur Derajat Eksternal

1 - Skala Vernier 2 - Bilah Panjang 3 - Bilah Pendek 4 - Sumbu Poros 5 - Gagang

4) Penggaris Pengukur Sudut:

Ini adalah alat khusus untuk mengukur sudut, yang dapat digunakan untuk secara langsung menggambar garis dan memotong produk dan bahan tanpa menggunakan busur derajat. Alat ini dapat menghasilkan sudut apa pun dalam 180° dan juga dapat membagi sudut yang diketahui secara acak.

Fitur struktural dan prinsip kerja: Penggaris pengukur sudut terdiri atas dua pelat berbentuk kipas yang dilapiskan dengan bagian tengahnya dibuang, membentuk setengah lingkaran berongga. Busur setengah lingkaran ditandai dengan skala 180°, dan garis skala sepanjang 180mm ditandai di bagian bawah tengah pelat berbentuk kipas.

Angka ditandai di bawah garis skala, dan dua batang, satu panjang dan satu pendek, berengsel pada ujung atas kedua pelat. Bilah panjang dan pendek dapat bergerak bebas di dalam pelat berbentuk kipas, dengan bilah panjang yang sesuai dengan garis skala 180mm di bawah pelat berbentuk kipas, dan bilah pendek bergerak bebas di sepanjang lengkungan setengah lingkaran di dalam pelat berbentuk kipas.

Batang panjang dan pendek berpotongan pada busur setengah lingkaran, dan titik perpotongan mewakili sudut, dengan angka yang sesuai dengan titik perpotongan pada garis skala sebagai sudut yang diukur (lihat Gambar 1-49).

1 - Pelat Sektor

2 - Pelat Sektor dengan Bagian Tengah Berlubang

3 - Pisau Panjang yang Dapat Dipindahkan

4 - Sumbu Poros Bilah Panjang

5 - Pisau Pendek yang Dapat Dipindahkan

6 - Sumbu Poros Bilah Pendek

7 - Garis Kelulusan 180mm

8 - Sandaran Pisau Pendek

Prinsip kerja penggaris pengukur sudut dapat ditemukan di bagian "Metode untuk Menggambar Sudut Apa pun dalam Geometri Bidang" di bagian pertama geometri bidang.

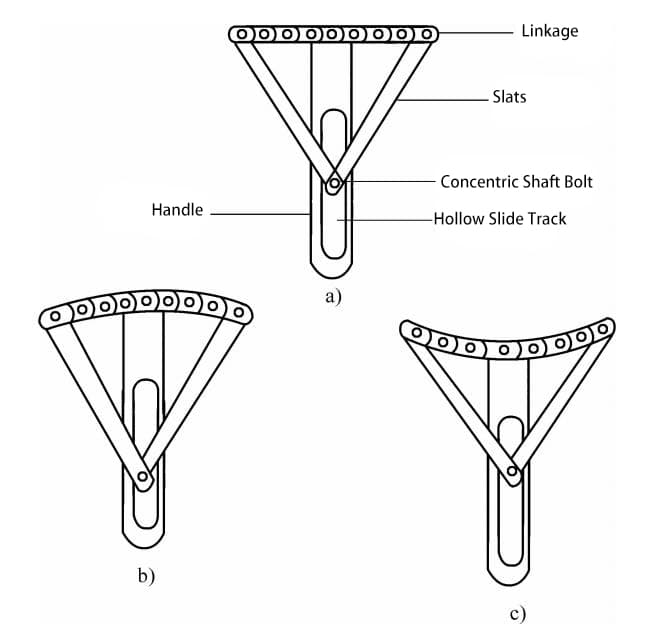

(3) Kurva fleksibel (lihat gambar 1-50a)

Penggaris lengkung adalah alat yang digunakan untuk mengukur lengkungan dan lekukan bagian produk selama pemotongan. Penggaris ini dapat mengukur kurva cekung dan cembung, yaitu busur internal dan eksternal.

1) Struktur utama penggaris kurva:

Penggaris kurva terdiri dari jalur geser berongga dengan pegangan, dan dua batang pelat yang dapat disesuaikan panjang dan pendek yang dihubungkan dengan beberapa mata rantai. Bagian tengah rantai dipasang di bagian atas pegangan jalur geser berongga. Ujung rantai dihubungkan ke salah satu ujung dari dua batang pelat yang dapat disesuaikan.

Lubang yang tumpang tindih di ujung lain dari dua batang diikat di dalam jalur geser berongga dengan baut sumbu konsentris. Sisi-sisi rantai dapat bergerak ke atas dan ke bawah, dengan gerakan ke atas digunakan untuk mengukur busur eksternal dan gerakan ke bawah untuk mengukur busur internal.

2) Prinsip kerja:

Ketika mengukur busur internal, sumbu konsentris batang pelat bergerak ke bawah di dalam jalur geser berongga pada gagang, sekaligus mendorong mata rantai untuk mengencangkan objek yang diukur. Ketika posisi busur objek sesuai dengan posisi penggaris lengkung, baut sumbu konsentris batang pelat dikencangkan untuk menahan penggaris lengkung (lihat Gambar 1-50b).

Ketika mengukur busur eksternal, batang pelat yang terhubung ke sumbu konsentris bergerak ke atas di dalam jalur geser berongga pada gagang, secara bersamaan mendorong tautan rantai untuk mengencangkan objek yang sedang diukur. Ketika posisi busur objek sesuai dengan posisi penggaris kurva, baut sumbu konsentris batang pelat dikencangkan untuk menahan penggaris kurva (lihat Gambar 1-50c).

a) Struktur penggaris kurva b) Mengukur kurva internal c) Mengukur kurva eksternal

(4) Jangka sorong

Juga dikenal sebagai kaliper, digunakan untuk mengukur diameter dalam dan luar benda kerja silindris atau tubular serta ketebalan lembaran logam. Ada dua jenis: kaliper internal untuk mengukur ukuran lubang atau slot, dan kaliper eksternal untuk mengukur diameter luar benda kerja silindris atau tubular serta ketebalan benda kerja dan lembaran logam.

Kaliper internal dan eksternal adalah alat ukur tidak langsung. Setelah pengukuran, kaliper harus dicocokkan dengan penggaris baja untuk memastikan dimensinya.

2. Alat-alat Tulis

Menggores adalah proses menandai batas pemesinan suatu komponen pada bahan baku, berdasarkan gambar atau komponen yang sebenarnya. Alat-alat yang digunakan untuk menggores antara lain pin penggores, kompas, penggaris lurus panjang, penggaris baja, busur derajat, timbangan segitiga, kotak-T, kurva fleksibel, potongan cetakan, garis kapur, palu, dan penggores.

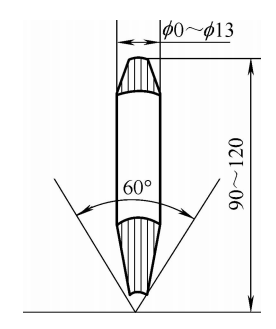

(1)Penulisan pin

Terbuat dari baja perkakas karbon, dengan diameter sekitar 3 hingga 5mm dan panjang sekitar 200 hingga 300mm, scribing pin memiliki sudut runcing 15° hingga 20°, dengan ujung runcing sekitar 20mm, dan menjalani perlakuan pendinginan. Apabila menggunakan scribing pin untuk menandai, sangat penting untuk memiliki alat pemandu sebagai bantuan, misalnya, penggaris baja, skala segitiga, atau T-square.

Selama penandaan, ujung runcing dari scribing pin harus ditempatkan secara dekat pada alat pemandu, dengan bagian atas condong ke luar pada 15° hingga 20° dan condong sekitar 50° ke arah pergerakan scribing pin. Ini bisa digunakan sebagai pengganti scriber dan garis kapur ketika menata bahan untuk pemotongan.

(2) Kompas, garis lurus

Rautan ini digunakan untuk menggambar lingkaran, mengukur sudut, membagi segmen garis, dan melakukan pengukuran. Mereka biasanya terbuat dari baja karbon sedang. Ujungnya dikeraskan melalui perlakuan pendinginan. Untuk menggambar lingkaran yang lebih besar, kompas digunakan, sedangkan straightedge digunakan untuk menggambar lingkaran besar pada permukaan yang datar.

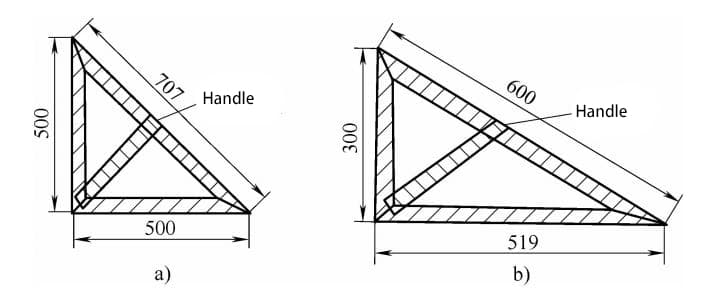

(3) Skala segitiga

Skala segitiga terdiri dari dua segitiga siku-siku (lihat Gambar 1-51). Satu segitiga memiliki kedua sudut tidak siku-siku sebesar 45°, sedangkan segitiga lainnya memiliki sudut tidak siku-siku sebesar 60° dan 30°.

a) Sudut 45°

b) Sudut 60° dan sudut 30°

Timbangan segitiga biasanya dibuat dari potongan kayu yang keras dan tidak mudah berubah bentuk, yang disatukan. Apabila digunakan bersama-sama, dua timbangan segitiga dapat menciptakan beberapa sudut dengan kelipatan 15°, misalnya 15°, 30°, 45°, 60°, 75°, 90°, dan seterusnya.

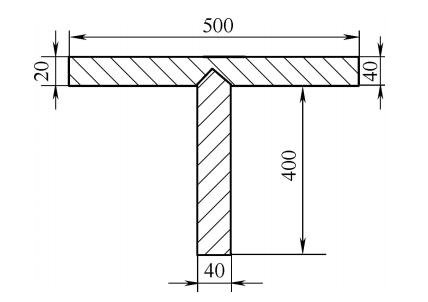

(4) T-square

Ini digunakan untuk menggambar garis vertikal atau untuk memposisikan pola pada papan datar. Bujur sangkar-T biasanya dibuat dengan menyatukan potongan-potongan kayu yang keras, tidak terbelah, dan tidak berubah bentuk (lihat Gambar 1-52).

(5) Sampel meninju

Umumnya ditempa dari baja karbon tinggi atau dibuat dari baja perkakas bekas. Alat ini dapat digunakan untuk menandai baja atau untuk menemukan bagian tengah saat mengebor untuk menghindari eksentrisitas. Saat menggunakan pelubang sampel, pelubang ini harus disejajarkan secara vertikal dengan pelat baja.

Pegang 2/3 bagian atas dari sample punch dengan tangan kiri, memperlihatkan bagian yang mencolok pada bagian atas sample punch, dan pukul bagian atas sample punch dengan palu menggunakan tangan kanan (lihat Gambar 1-53).

(6) Garis kapur

Ini sering digulung dengan garis halus kapas pada gulungan garis kapur dan dapat digunakan untuk menggambar garis panjang pada komponen yang besar. Saat menggunakan garis kapur, dibutuhkan dua orang untuk bekerja sama: satu memegang garis kapur dengan kencang, sementara yang lain menarik dan mematahkan garis kapur yang kencang, dengan mengandalkan inersia garis kapur yang jatuh untuk menandai pelat baja.

(7) Palu

Palu yang digunakan untuk tata letak dan pemotongan umumnya lebih kecil, biasanya sekitar 0,4 lb (1 lb = 0,454 kg), dan dapat digunakan bersama dengan juru tulis, pukulan tusuk, atau pahat kecil untuk menandai.

(8) Alat tulis-menulis

Bahan mineral berwarna putih, diproses menjadi bentuk yang panjang dan ramping, terutama digunakan untuk menggambar garis.

3. Alat Pemotong

Bahan kasar setelah tata letak, pemotongan, dan penandaan dibagi menurut templat, dan alat yang digunakan untuk proses ini dikategorikan sebagai alat pemotong. Alat pemotong termasuk gunting, gergaji tangan, pahat, las gas, dan gergaji ompong.

(1) Gunting

Ini termasuk gunting timah, gunting, dan gunting kain.

1) Potongan Timah:

Ada dua gaya, lurus dan melengkung, terbuat dari baja karbon tinggi, dengan berbagai jenis dan ukuran. Kedua jenis ini secara khusus digunakan untuk memotong lembaran logam tipis. Gunting lurus digunakan untuk memotong garis lurus, sedangkan gunting lengkung digunakan untuk memotong busur atau lengkungan. Mereka umumnya memotong ketebalan pelat baja antara 0,5 hingga 1mm, dan dapat memotong lebih lembut logam seperti tembaga atau aluminium di bawah 1,5 mm.

Saat digunakan, bukaan gunting harus sesuai, kedua ujungnya harus berdekatan, dan ujung tajamnya harus tegak lurus dengan lembaran logam. Sudut bukaan gunting harus dijaga dalam kisaran 15°, karena melebihi 15° akan menyebabkan pergeseran akibat berkurangnya gesekan antara ujung gunting dan lembaran logam.

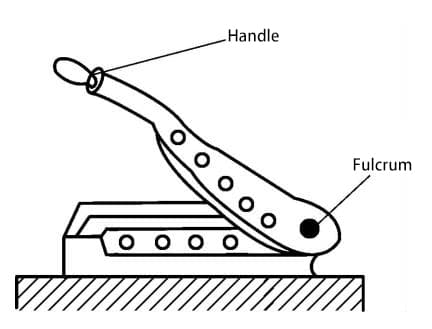

2) Gunting:

Seperti yang ditunjukkan pada Gambar 1-54, gunting hanya dapat melakukan pemotongan lurus. Karena titik tumpu berada di ujung, gunting ini dapat memotong pelat baja yang lebih tebal, biasanya mencapai 1,5 hingga 2,5 mm untuk pelat baja karbon rendah.

3) Gunting Kain:

Ini digunakan untuk memotong sebagian templat ketika meletakkan bahan, seperti karton kuning, kain minyak, lembaran besi tipis, dan sebagainya.

(2) Gergaji tangan

Gergaji tangan terdiri dari mata gergaji dan rangka gergaji. Gergaji tangan yang umum dibagi menjadi jenis yang tetap dan yang dapat disesuaikan berdasarkan panjangnya. Gergaji yang dapat disesuaikan dapat mengakomodasi mata gergaji dengan panjang yang berbeda. Mata gergaji umumnya terbuat dari baja perkakas karbon dan juga dapat dibuat dari baja paduan, tetapi memerlukan perlakuan panas.

Spesifikasi mata gergaji ditunjukkan oleh jarak antara lubang pemasangan pada kedua ujungnya. Semakin banyak gigi dalam jarak 25mm, semakin halus gigi gergaji; sebaliknya, semakin sedikit gigi dalam jarak 25mm, semakin kasar gigi gergaji. Mata gergaji bergigi kasar cocok untuk memotong logam lunak, sedangkan mata gergaji bergigi halus cocok untuk memotong logam keras.

Dalam pekerjaan yang sebenarnya, menggergaji melibatkan mendorong gergaji dengan kekuatan, jadi ketika memasang mata gergaji ke rangka gergaji, gigi gergaji harus menghadap ke depan.

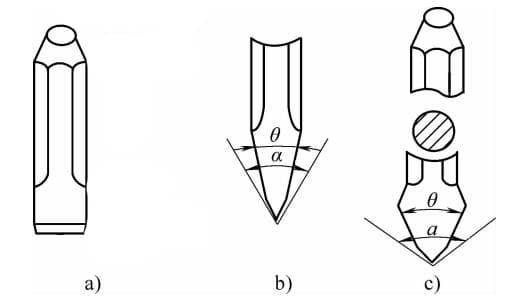

(3) Pahat

Pahat adalah alat potong yang terbuat dari baja perkakas karbon tempa dan diberi perlakuan panas, dengan ujung potong berbentuk baji yang dipukul dengan palu.

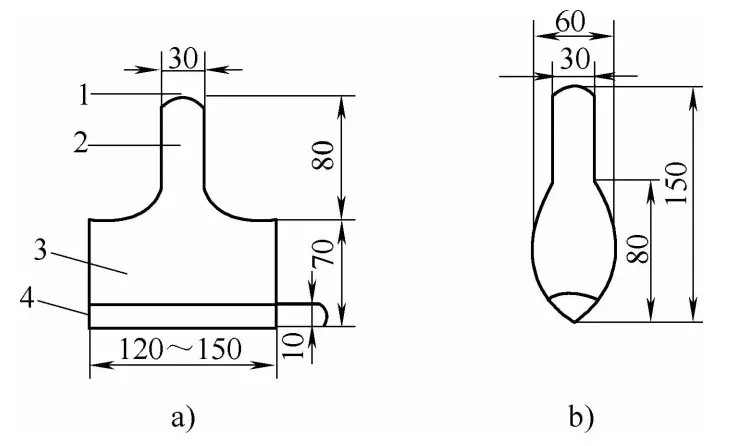

Pahat terdiri dari tiga bagian: kepala pahat, badan pahat, dan ujung pahat (lihat Gambar 1-55). Kepala pahat memiliki permukaan atas cembung yang meruncing dari halus ke kasar ke arah badan pahat, bertransisi menjadi bentuk kerucut. Karakteristiknya adalah titik pemukulan palu secara langsung sejajar dengan bagian tengah ujung pahat, sehingga kecil kemungkinannya untuk menyimpang selama pemukulan dan menghasilkan pahatan yang halus tanpa merusak ujung pahat.

Panjang badan pahat ditentukan oleh persyaratan pemrosesan dan ukuran tangan pekerja. Badan pahat sering dibuat segi delapan untuk mencegah pahat berputar saat digunakan.

Tepi pahat, atau mata potong, terdiri atas dua permukaan pemotongan yang membentuk baji, dan sudut di antara keduanya disebut sudut baji, dilambangkan sebagai sudut "a".

Ukuran sudut baji secara langsung memengaruhi pemahatan benda kerja. Sudut baji yang lebih kecil memerlukan lebih sedikit upaya untuk memahat, tetapi jika terlalu kecil, mata potong menjadi lemah dan rentan terhadap kerusakan.

Sebaliknya, jika sudut baji terlalu besar, maka diperlukan lebih banyak tenaga untuk memahat, dan permukaan pemotongan tidak mulus. Ukuran sudut baji harus ditentukan berdasarkan bahan yang sedang dipahat; bahan yang lebih lunak memungkinkan sudut baji yang lebih kecil, sedangkan bahan yang lebih keras memerlukan sudut baji yang lebih besar.

Selama penggunaan, ujung pahat dapat menjadi tumpul, dan kepala pahat dapat mengalami gerinda atau ujung yang tergulung, sehingga memerlukan perhatian. Dalam kasus seperti itu, penggerindaan pada roda gerinda dilakukan untuk memastikan mata potong dan kepala pahat memenuhi persyaratan penggunaan. Pahat tersedia dalam berbagai gaya berdasarkan persyaratan kerja, termasuk pahat datar, pahat runcing, dan pahat alur.

a) Struktur pahat b) Pahat datar c) Pahat titik

(4) Pemotongan Gas

Terutama digunakan untuk memotong pelat besi dengan ketebalan di atas 3mm, pemotongan dilakukan di sepanjang garis pemotongan. Itu kecepatan potong tergantung pada ketebalan pelat; bisa lebih cepat untuk pelat yang lebih tipis dan lebih lambat untuk pelat yang lebih tebal.

4. Pembentukan Lembaran Logam

Setelah menandai, memotong, dan menggeser blanko atau komponen yang perlu diperbaiki, langkah selanjutnya dalam proses ini adalah membentuk dan membentuk, yang melibatkan perataan, pembengkokan, pelipatan, penutupan, penyambungan, pemosisian, bentukan, pemaku, atau pengelasan benda kerja. Alat yang digunakan dalam proses-proses ini dikategorikan sebagai alat pembentuk lembaran logam.

Ada banyak jenis alat pembentuk lembaran logam, termasuk tang, kunci pas, palu, kikir, obeng, landasan, batang pipih, batang persegi, batang bundar, alat tulis, besi kromium, senter, palu, palu, tinju, tuas bercabang, dan ekspander.

(1) Tang

Tang terutama digunakan untuk mencengkeram dan mengamankan berbagai benda kerja kecil atau komponen individual, tang tersedia dalam berbagai jenis, termasuk tang pemotong kawat, tang pipih, tang jarum, tang paruh bebek, tang catok tangan, tang catok mesin, tang catok bangku, dan tang pipa.

1) Tang pemotong kawat, tang hidung pipih, tang hidung jarum, dan tang paruh bebek, semuanya adalah tang pegangan satu tangan. Tang pemotong kawat digunakan untuk menjepit bagian kecil dan memotong berbagai kabel logam. Tang berujung jarum cocok untuk area yang sempit dan dangkal, sedangkan tang berujung pipih digunakan untuk celah yang memanjang.

2) Tang catok tangan dan tang catok mesin, keduanya merupakan alat pencengkeram yang kecil. Tang catok tangan, catok bangku genggam, digunakan untuk menjepit benda kerja kecil dan lembaran logam tipis, terutama untuk mengikir, membentuk, dan mengebor. Tang ini nyaman untuk dibawa dan digunakan, tidak dibatasi oleh kondisi atau lokasi, dan spesifikasinya ditentukan oleh lebar rahangnya, biasanya sekitar 45mm.

Tang catok mesin dipasang pada meja kerja dan digunakan untuk menjepit benda kerja datar berukuran sedang hingga kecil, terutama untuk mengikir dan membentuk. Bagian dasar tang catok mesin memiliki empat sekrup yang mengencangkannya ke meja kerja.

3) Tang catok bangku adalah alat pencengkeram yang relatif besar yang dipasang pada meja kerja. Tang ini terdiri atas alas, badan tang, dan rahang. Bagian dasar tang catok ragum yang melingkar memiliki tiga baut yang terhubung ke meja kerja.

Alas memiliki meja putar yang terhubung ke badan tang. Badan tang dapat berputar 360° di bawah aksi meja putar, dan memiliki dua baut untuk memasang badan tang pada tempatnya. Badan tang terdiri dari dua rahang yang berlawanan. Di bagian tengah badan tang, terdapat sekrup trapesium yang menyesuaikan jarak antara rahang untuk pemosisian.

Spesifikasi tang catok ragum ditentukan oleh lebar rahangnya. Ada banyak jenis tang catok bangku. Spesifikasi yang biasa digunakan dalam pemrosesan lembaran logam adalah 6 inci dan 10 inci, yang menunjukkan lebar rahang masing-masing 150 mm dan 250 mm. Tang catok digunakan untuk memegang benda kerja untuk memotong, mengikir, memperbaiki, dan membentuk.

Penggunaan dan perawatan ragum bangku dan ragum mesin:

①Ketika menggunakan ragum bangku dan ragum mesin yang dipasang pada meja kerja dengan baut, benda kerja tidak boleh dijepit terlalu longgar atau terlalu kencang. Jika permukaan benda kerja halus dan rata, lembaran tembaga murni dapat digunakan untuk mengganjal rahang untuk mencegah kerusakan pada permukaan benda kerja.

②Rahang dan bagian yang bergerak pada ragum bangku tidak boleh terkena oli.

③Jangan memukul bagian yang bergerak dengan palu.

④Ketika menjepit benda kerja yang berat, di bawah benda kerja dapat ditambahkan balok kayu sebagai penyangga untuk mencegahnya terjatuh dan menyebabkan cedera.

⑤ Ragum bangku harus dijaga kebersihannya secara teratur dan minyak pelumas harus sering dioleskan ke bagian yang bergerak.

4)Kunci pipa adalah alat penjepit yang terbuat dari baja tuang, terdiri dari rahang dan gagang, terutama digunakan untuk menjepit benda kerja berbentuk silinder dan kerucut.

Rahang kunci pipa memiliki deretan gigi di ujung atas dan bawah bibir rahang, yang berfungsi untuk mencengkeram benda kerja berbentuk silinder. Ujung atas rahang kunci pipa terhubung ke gagang, dan ada roda gigi yang dapat digerakkan di ujung atas gagang, yang diposisikan di dalam rangka roda gigi.

Ujung bawah rahang adalah rahang yang dapat disesuaikan, terhubung ke rak vertikal, yang menyatu dengan roda gigi yang dapat digerakkan di dalam rangka roda gigi, sehingga bibir rahang di ujung bawah dapat bergerak ke atas dan ke bawah.

Pegangan digunakan untuk menerapkan gaya eksternal, memfasilitasi penjepitan atau pembalikan benda kerja silinder untuk mengamankan atau membongkar sambungan komponen tubular.

(2) Kunci pas

Kunci pas adalah alat yang umum digunakan untuk mengencangkan atau melonggarkan baut. Jenis yang umum termasuk kunci pas yang dapat disesuaikan, kunci pas monyet, kunci pas soket, dan kunci pas ujung kotak.

Kunci pas yang dapat disesuaikan, kunci pas monyet, dan kunci pas ujung kotak semuanya tersedia dalam set dan tersedia dalam satuan metrik dan standar (imperial). Satu set kunci pas yang dapat disesuaikan terdiri dari delapan buah dengan ukuran mulai dari 5,5 mm hingga 27 mm. Set kunci pas monkey terdiri dari tujuh buah dengan ukuran mulai dari 5,5 mm hingga 24 mm, sedangkan set kunci pas soket terdiri dari 24 buah, yang terdiri dari soket, gagang, dan ratchet, dengan ukuran mulai dari 8 mm hingga 32 mm.

Spesifikasi untuk kunci pas yang dapat disesuaikan mengacu pada panjang keseluruhan kunci pas. Ukuran yang umum berkisar dari 100mm hingga 500mm, setara dengan 4 inci hingga 20 inci, tersedia dalam ukuran 4 inci, 6 inci, 8 inci, 10 inci, 12 inci, 14 inci, 16 inci, dan 20 inci.

Penggunaan dan pemeliharaan kunci pas:

1) Kunci pas yang dipilih harus sesuai dengan ukuran mur dan tidak boleh ada kelonggaran untuk mencegah tergelincir dan menyebabkan cedera.

2) Apabila menggunakan kunci pas yang dapat disesuaikan, pastikan rahangnya disesuaikan agar sesuai dengan ukuran mur.

3) Saat menggunakan kunci pas, berikan gaya terutama pada badan kunci pas, jaga agar tetap tegak lurus dengan garis tengah baut untuk memastikan keamanannya.

4) Gunakan tenaga tarik daripada tenaga dorong saat menggunakan kunci pas. Jika harus mendorong, gunakan tenaga secara bertahap dengan telapak tangan untuk mencegah cedera jika baut tiba-tiba kendor.

5) Jangan menambahkan pipa ke kunci pas untuk meningkatkan daya ungkit, dan jangan sekali-kali menggunakan kekuatan dengan banyak orang, karena hal ini dapat merusak kunci pas (kecuali kunci pas yang dirancang untuk kekuatan tambahan).

6) Jangan memukul gagang dengan palu atau menggunakan kunci pas sebagai palu.

7) Kunci pas besar yang dapat disesuaikan berukuran 20 inci, juga dapat digunakan sebagai penjepit untuk meluruskan dan memulihkan pelat logam yang bengkok.

(3) Palu

Ada banyak jenis dan gaya palu yang digunakan oleh operator lembaran logam, termasuk palu lembaran logam, palu pipih, palu lempar, palu persegi, palu besi, palu kayu, dan palu karet. Palu yang berbeda harus dipilih sesuai dengan benda kerja tertentu.

Palu dapat dibagi menjadi dua jenis berdasarkan sifat materialnya: palu kepala lunak dan palu kepala keras. Palu kepala lunak umumnya terbuat dari tembaga, timah, kayu keras, kulit, atau karet, dan sebagian besar digunakan untuk mengerjakan benda kerja logam lunak atau berbagai rakitan. Palu kepala keras sebagian besar terbuat dari baja karbon.

Kedua ujung kepala palu telah menjalani perlakuan panas yang sesuai. Kepala palu tersedia dalam tiga bentuk: bulat, persegi, dan datar. Pegangan palu terbuat dari kayu yang keras dan tangguh, dengan penampang elips pada bagian pegangan untuk memudahkan mengarahkan kepala palu dan mencegah gagangnya berputar saat mengayunkan palu.

Menggunakan dan merawat palu:

1) Palu yang beratnya lebih dari 2kg dianggap besar, sedangkan yang beratnya di bawah 2kg dianggap kecil. Apabila menggunakan palu besar, tangan kanan diletakkan di depan dan tangan kiri diletakkan di belakang, genggam gagangnya dengan erat, dengan posisi kaki terpisah dalam posisi angka delapan, dengan kaki kiri melangkah ke depan atau setengah langkah ke depan.

Apabila menggunakan palu kecil, tangan kanan menggenggam gagangnya, dengan genggaman yang sesuai untuk memastikan tidak ada tenaga yang berlebihan di kedua arah.

2) Sebelum digunakan, periksa apakah kepala palu sudah terpasang dengan baik, dan yang terbaik adalah menggunakan pengganjal untuk mengencangkan kepala palu pada gagangnya.

3) Jangan gunakan palu dengan tangan yang berminyak untuk mencegah palu terlepas dan menyebabkan cedera.

4) Jika kepala palu atau bagian atas palu berminyak atau penyok, jangan gunakan untuk menghindari kerusakan pada permukaan pemrosesan.

5) Setelah menggunakan palu, palu harus disimpan dengan benar agar gagangnya tidak patah atau rusak.

(4)File

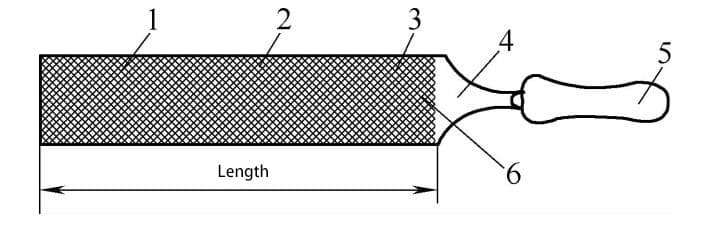

Kikir adalah jenis alat potong yang terutama digunakan untuk menghilangkan logam berlebih dari permukaan benda kerja, dan ini adalah operasi pemesinan presisi.

1) Konstruksi sebuah file: Kikir terdiri dari badan kikir dan gagang kikir (lihat Gambar 1-56). Badan kikir dibuat dengan gigi kikir untuk mengikir, berfungsi sebagai bagian yang bekerja, sedangkan gagang kikir untuk mencengkeram. Gagang kikir biasanya terbuat dari kayu. Panjang kikir mengacu pada panjang badan kikir, dan tersedia dalam berbagai spesifikasi.

2) Jenis dan penggunaan file:

Berdasarkan ukuran gigi kikir, kikir dapat dikategorikan menjadi gigi kasar, halus, dan sangat halus (dikenal sebagai kikir halus). Ukuran gigi kikir tergantung pada jumlah gigi kikir per 10mm, dengan jumlah gigi kikir yang lebih banyak akan menghasilkan gigi kikir yang lebih kecil. Gigi kikir dibagi lagi menjadi gigi kikir tunggal dan gigi kikir ganda.

Gigi kikir potong tunggal berbentuk lurus dan membentuk sudut 70° hingga 80° dengan tepi kikir, digunakan untuk mengikir logam lunak atau permukaan yang membutuhkan hasil akhir yang relatif halus. Gigi kikir potong ganda saling bertautan, dengan gigi kikir yang dipotong lebih dulu disebut gigi potong bawah, dan yang dipotong kemudian disebut gigi potong permukaan.

Gigi potong permukaan membentuk sudut 65° atau 72° dengan tepi kikir, sedangkan gigi potong bawah membentuk sudut 45° atau 52° dengan tepi kikir. Jarak gigi potong bawah lebih besar daripada gigi potong permukaan.

1-Mengikir gigi 2-Mengikir muka 3-Memotong gigi bagian bawah 4-Mengikir badan 5-Mengikir gagang 6-Pegangan

Menurut bentuk penampang, kikir dapat dibagi menjadi kikir biasa (termasuk kikir pipih dengan tepi paralel, kikir pipih meruncing, kikir persegi, kikir bulat, kikir setengah bulat, kikir segitiga, dll.) dan kikir khusus (termasuk kikir pisau, kikir belah ketupat, kikir segitiga pipih, kikir elips, kikir perut bundar, dll.).

Kikir finishing, juga dikenal sebagai kikir jarum atau kikir Swiss, digunakan untuk pemesinan presisi. Setiap set kikir memiliki bentuk yang berbeda-beda, seperti set lima potong, set tujuh potong, set sepuluh potong, set dua belas potong, dan seterusnya.

Penggunaan berbagai file tercantum dalam Tabel 1-8.

Tabel 1-8: Penggunaan Berbagai File

| Jenis File | Penggunaan |

| File datar | Mengikir permukaan datar, permukaan silinder eksternal, dan permukaan lengkung cembung |

| File persegi | Mengikir lubang persegi, lubang persegi panjang, dan permukaan datar yang sempit |

| File bulat | Mengikir lubang bundar, permukaan lengkung cekung berjari-jari kecil, dan permukaan elips |

| File setengah bulat | Mengikir permukaan lengkung cekung dan permukaan datar |

| File segitiga | Mengikir sudut internal, lubang segitiga, dan permukaan datar |

| File pisau | Mengikir sudut internal, slot sempit, dan slot berbentuk baji mengikir lubang persegi, lubang segitiga, lubang persegi panjang, dan permukaan datar internal |

| Berkas elips | Mengikir permukaan cekung internal dan eksternal, membulatkan tepi dan sudut cekung lubang elips |

| File belah ketupat | Mengikir gigi roda gigi, sprocketdan roda rantai |

| Kikir perut bundar | Kikir lapisan logam yang tebal (kikir yang paling kasar) |

3) Pemilihan dan Aturan Penggunaan Kikir: Pemilihan kikir tergantung pada bentuk benda kerja, sedangkan pemilihan grade kikir tergantung pada kelonggaran pemesinan, persyaratan presisi, dan sifat material benda kerja. Kikir kasar dapat digunakan untuk mengikir logam lunak dengan kelonggaran pemesinan yang besar, persyaratan presisi yang rendah, dan kekasaran permukaan yang rendah.

Sebaliknya, kikir halus digunakan dalam skenario yang berlawanan. Kikir baru lebih tajam dan cocok untuk mengikir logam lunak, sedangkan kikir lama sebaliknya. Penggunaan kikir yang benar dapat memperpanjang masa pakainya. Oleh karena itu, sangat penting untuk menghindari penggunaan kikir baru untuk mengikir logam keras, coran dengan kulit keras atau partikel pasir, dan tempa.

Ini harus digerinda dengan roda gerinda sebelum diarsir dengan kikir yang agak tajam atau kikir yang sudah tua. Kikir harus digunakan pada satu sisi, dan hanya jika sisi tersebut menjadi tumpul atau jika gigi kikir yang tajam diperlukan, maka sisi yang lain harus digunakan. Hindari menyentuh permukaan yang baru saja dikikir dengan tangan untuk mencegah tergelincir saat mengikir.

(5) Obeng

Obeng, juga dikenal sebagai obeng atau obeng, adalah alat yang digunakan untuk mengencangkan atau mengendurkan sekrup. Pada umumnya, ada dua jenis yang umum berdasarkan bentuk dan karakteristik penggunaannya:

1) Obeng kepala datar biasanya memiliki mata pisau yang rata, dan spesifikasinya ditunjukkan oleh panjang keseluruhannya, dengan berbagai ukuran mulai dari 150 hingga 300mm. Lebar dan ketebalan kepala obeng sebanding dengan panjang gagangnya.

2) Obeng kepala Phillips memiliki kepala berbentuk silang dan cocok untuk sekrup Phillips, yang ditandai dengan kecil kemungkinannya untuk terlepas dari slot sekrup. Obeng ini tersedia dalam empat ukuran, bernomor 1 hingga 4.

3) Kiat untuk menggunakan dan merawat obeng:

Apabila menggunakan, pastikan bilah ditekan secara vertikal ke dalam slot sekrup, dan hindari menggunakan tenaga yang berlebihan.

Pegang gagang dengan tangan kanan dan pertahankan kesejajaran dengan sekrup menggunakan tangan kiri, jaga agar tetap tegak lurus dengan sekrup.

Dilarang keras menggunakan obeng apabila bilah tidak sejajar dengan slot sekrup.

Pegangan obeng dan tangan operator harus bebas dari minyak untuk mencegah tergelincir selama penggunaan.

Obeng tidak boleh digunakan sebagai pengganti batang pengungkit, pemukul, atau pahat.

(6) Istirahat perjalanan

Fungsi utamanya adalah meratakan benda kerja dan terbuat dari baja karbon sedang. Tergantung pada kebutuhan benda kerja, dapat dibuat dalam berbagai gaya, seperti penyangga lintasan penyangga pelat datar dan penyangga lintasan jarum atas berbentuk busur. Saat memperbaiki lembaran tipis, sandaran lintasan ditempatkan di sisi yang berlawanan untuk menahan gaya palu.

Bergantung pada kebutuhan spesifik selama perbaikan, penyangga lintasan yang berbeda dipilih. Untuk area tonjolan atau lekukan yang lebih besar, digunakan penyangga lintasan pelat datar, sedangkan untuk deformasi yang lebih kecil (seperti tonjolan kecil), digunakan penyangga lintasan jarum atas (lihat Gambar 1-57).

a) Landasan datar b) Landasan runcing

1 - Permukaan benda kerja 2 - Pegangan

Landasan harus dijaga agar tetap bersih, mulus, bebas dari noda minyak, dan tidak ada penyok atau penyimpangan. Setelah digunakan, landasan harus disimpan dengan benar dan tidak dibuang atau diletakkan sembarangan untuk mencegah kerusakan.

(7) Datar

Pelat permukaan, juga dikenal sebagai platform permukaan, sebagian besar terbuat dari besi tuang dengan rusuk penguat di bagian belakang untuk meningkatkan kekuatannya. Ketebalannya bervariasi; pelat kecil biasanya setebal 50-80mm, sedangkan yang lebih besar berkisar antara 200-300mm. Fungsi utama pelat permukaan adalah menyediakan permukaan yang rata dan lurus untuk lembaran logam.

Tidak ada spesifikasi terpadu untuk area pelat permukaan, tetapi ukuran yang umum mencakup 600mm × 1000mm, 800mm × 1200mm, dan 1500mm × 3000mm.

Penggunaan dan Pemeliharaan Pelat Permukaan:

1. Pelat permukaan harus dipasang dengan aman pada dudukan pada ketinggian yang sesuai untuk memudahkan pengoperasian. Dudukan terutama terbuat dari kayu, berfungsi untuk meredam getaran.

2. Permukaan pelat harus dijaga agar tetap bersih dan halus. Pelat tidak boleh dipukul-pukul secara acak atau digunakan untuk pengelasan listrik atau gas untuk mencegah kerusakan pada permukaannya.

(8) Bilah Persegi dan Bilah Bulat

Batang persegi, umumnya dikenal sebagai "tabung persegi", adalah batang baja dengan panjang sekitar 2 meter dengan penampang 20mm × 50mm. Ini terutama digunakan untuk membengkokkan, melipat, dan menggigit lembaran logam tipis. Salah satu ujung batang persegi diruncingkan untuk memudahkan pengoperasian lembaran logam tipis. Jika batang persegi tidak tersedia, rel besi kecil dapat digunakan sebagai pengganti.

Keempat sudut batang persegi harus dijaga agar tetap utuh dan tidak rusak. Setelah digunakan, jangan dilempar-lempar untuk menghindari kerusakan pada keempat sudut bilah persegi.

Batang bundar, terbuat dari baja karbon rendah atau karbon sedang, adalah batang baja bundar dengan panjang sekitar 1,5 hingga 2 meter dengan diameter 30 hingga 50mm. Batang ini terutama digunakan untuk membuat komponen melingkar berongga. Jika batang bundar tidak tersedia, tabung besi bundar dapat digunakan sebagai pengganti. Saat menggunakan, harus ditangani dengan hati-hati.

(9) Pahat ukiran garis (lihat Gambar 1-58).

Pahat ukiran garis, juga dikenal sebagai alat ukiran garis atau alat stamping, adalah pahat datar yang terbuat dari pelat baja karbon mangan tinggi dengan ketebalan sekitar 8 ~ 10mm dan dipotong sesuai bentuk. Terdiri dari tiga bagian: tepi pahat, badan pahat, dan bagian atas pahat, tetapi tidak memiliki ujung yang tajam. Fungsi utamanya adalah membuat lembaran logam menekuk menjadi garis yang tajam.

Tidak ada spesifikasi yang pasti, tetapi pada umumnya ada dua gaya: pahat garis lurus dan pahat garis lengkung. Pahat garis lurus dibuat dengan ujung pahat yang lebih panjang dan bagian atas pahat yang lebih pendek untuk kemudahan penggunaan dan pekerjaan.

Pahat garis lengkung adalah kebalikannya, dengan ujung pahat yang lebih pendek dan bagian atas pahat yang runcing dan miring. Apabila menggunakan pahat ukiran garis, pahat ini harus disejajarkan secara vertikal dengan garis pada lembaran logam. Pegang gagang pahat dengan satu tangan dan gagang palu dengan tangan yang lain, lalu pukul bagian atas pahat pengukir garis dengan palu.

a) Pahat lurus b) Pahat melengkung

1- Kepala pahat 2- Pegangan 3- Badan pahat 4- Tepi pahat

Petunjuk dan tindakan pencegahan untuk menggunakan pahat penggores garis:

1) Sebelum digunakan, periksa ujung pahat apakah ada cacat dan pastikan bahwa pahat sudah cukup lurus. Jika perlu, gerakkan di atas roda gerinda dan perbaiki sebelum digunakan.

2) Saat menggunakan, ujung pahat harus tegak lurus dengan garis yang digoreskan. Bagian belakang lembaran yang diproses harus dilapisi dengan bahan lembut seperti kayu atau karet untuk mencegah lembaran retak saat dipalu.

3) Apabila menggunakan pahat lengkung, ujung pahat harus tegak lurus terhadap kurva yang digambar pada lembaran, dan dipalu secara progresif pada setiap pukulan.

(10) Besi solder

Besi solder adalah alat pemanas tidak langsung yang menyimpan panas setelah dipanaskan oleh sumber panas, yang digunakan untuk melelehkan solder dan memanaskan sambungan solder. Bahan yang digunakan untuk membuat besi solder adalah tembaga murni, yang memiliki laju pendinginan lambat dan waktu isolasi yang lama apabila dipanaskan, serta mudah untuk dilapis timah. Ada dua jenis besi solder: besi solder pemanas eksternal genggam dan besi solder listrik yang dipanaskan oleh sumber listrik.

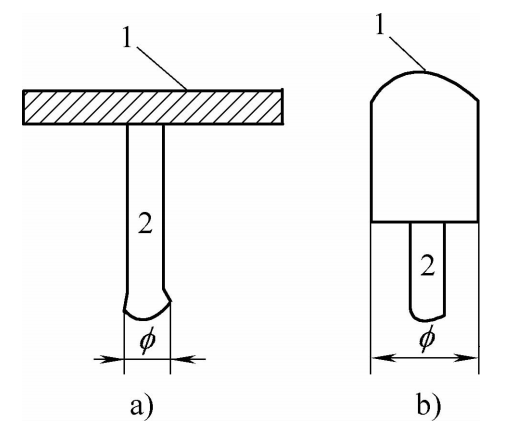

1) Besi solder pemanas eksternal genggam terdiri dari kepala besi solder dan pegangan. Menurut bentuk kepala besi solder, itu dapat dibagi menjadi besi solder berbentuk palu, besi solder runcing, dan besi solder berbentuk kerucut.

Kepala besi solder berbentuk palu terpaku pada gagang besi solder, dan ujung gagang lainnya dilengkapi dengan gagang kayu. Ujung bawah kepala besi solder adalah pahat garis lurus seperti pisau, yang merupakan ujung kerja. Besi solder berbentuk palu cocok untuk mengelas sambungan yang panjang dan lurus.

Besi solder runcing tidak memiliki pegangan dan dipegang dengan tang saat digunakan, yang cocok untuk mengelas bagian yang tersembunyi atau tempat yang sempit.

Besi solder berbentuk kerucut memiliki pegangan tetap dan penggunaannya mirip dengan besi solder runcing.

Ketiga jenis besi solder di atas adalah pemanas eksternal, dan kepala besi solder umumnya berbentuk balok persegi panjang. Metode pemanasan biasanya berupa obor oksiasetilen, obor las gas, dan kompor.

2) Besi solder listrik termasuk dalam jenis pemanas internal, dan kepala besi solder dipanaskan oleh panas yang dihasilkan oleh hambatan listrik dari sumber listrik. Bentuk dan ukuran besi solder listrik bervariasi, dan daya listriknya juga bervariasi, umumnya berkisar antara 40 hingga 500W.

Semuanya menggunakan tegangan 220V. Saat mengelas komponen listrik dan komponen kecil, besi solder dengan daya yang lebih rendah digunakan, sedangkan besi solder dengan daya yang lebih tinggi dipilih saat mengelas komponen berukuran sedang atau jahitan yang lebih panjang. Kepala besi solder dari besi solder listrik umumnya berupa batang tembaga murni berbentuk silinder.

(11) Obor

Obor las adalah wadah logam tertutup berbentuk pot yang diisi dengan bensin. Cangkang berbentuk pot dilengkapi dengan silinder bertekanan tangan dan nosel, yang terhubung ke bagian dalam wadah.

Dengan menekan silinder bertekanan tangan, uap bensin di dalam wadah akan mengembang, menyebabkan bensin mengalir melalui pipa nosel menuju nosel. Bensin dinyalakan pada nosel, dan pembakaran yang dihasilkan digunakan untuk memanaskan objek. Obor las biasanya digunakan dalam fabrikasi lembaran logam untuk memanaskan komponen yang disolder dan ujung besi solder.

(12)Finalisasi kesepakatan/Membuat keputusan

Sebagian besar edge setter terbuat dari kayu yang keras dan tangguh, sementara sebagian lagi terbuat dari papan serat. Ukuran standarnya adalah 40mm x 40mm x 400mm, dan terutama digunakan untuk menggulung dan menggigit lembaran logam tipis. Saat digunakan, hindari menggunakan tenaga yang berlebihan, dan setelah digunakan, mereka harus disimpan di lokasi yang tetap untuk mencegah kerusakan akibat kelembapan dan hindari dilempar atau diletakkan sembarangan untuk mencegah kerusakan.

(13) Kunci pas silang

Kunci pas silang adalah alat buatan sendiri yang digunakan untuk memperbaiki komponen lembaran logam. Alat ini terutama terbuat dari batang besi atau pipa yang dilas ke dalam beberapa gaya, seperti berbentuk F, berbentuk X, dan berbentuk H. Fungsinya untuk memelintir dan mengembalikan tepi komponen lembaran logam yang bengkok ke posisi semula.

Caranya adalah dengan memasukkan kepala kunci pas silang yang bercabang ke dalam tepi bengkok komponen lembaran logam, pegang ujung yang lain dengan tangan Anda, dan berikan gaya ke arah berlawanan dari tepi bengkok sampai diluruskan. Kemudian, gunakan palu dan dolly untuk mengoreksi posisi komponen.

(14) Expander

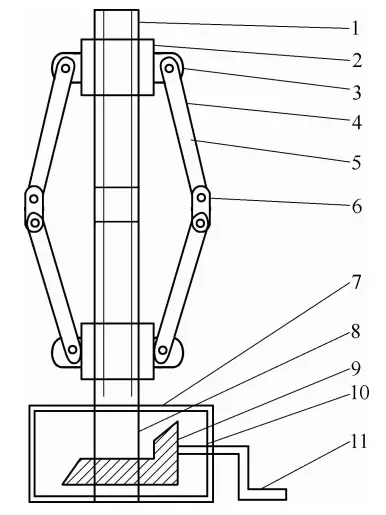

Expander adalah alat manual yang digunakan untuk memulihkan bagian lembaran logam yang roboh dan cacat. Struktur utamanya meliputi kotak dasar, sekrup spindel utama, dua mur, empat strip pelat, dua pelat penghubung, dan engkol tangan (lihat Gambar 1-59).

1 - Sekrup spindel 2 - Mur 3 - Telinga 4 - Lubang telinga 5 - Strip pelat yang dapat digerakkan 6 - Pelat penghubung 7 - Kotak dasar 8 - Roda gigi miring besar 9 - Roda gigi miring kecil

10 - Poros tengah roda gigi miring kecil 11 - Engkol

Kotak dasar berisi roda gigi bevel besar dan kecil. Roda gigi bevel besar dipasang pada sekrup spindel utama, dan roda gigi bevel kecil menyatu dengan roda gigi bevel besar. Poros tengah roda gigi bevel kecil terhubung ke engkol tangan di luar kotak dasar. Penyambungan roda gigi bevel kecil dan besar mengurangi gaya yang dibutuhkan.

Sekrup spindel utama di bagian luar kotak dasar memiliki ulir terbalik atas dan bawah, dengan bagian kecil yang tidak berulir di bagian tengah yang memisahkan ulir atas dan bawah.

Terdapat mur di setiap ujung sekrup spindel utama, dan setiap mur memiliki telinga dengan lubang poros di kedua sisinya. Empat strip pelat dengan panjang yang berbeda dihubungkan oleh telinga dengan lubang poros, dan dua strip pelat samping dihubungkan ke pelat penghubung untuk membentuk bentuk berlian yang bervariasi.

Untuk memperbaiki bagian lembaran logam yang rusak dan berubah bentuk, masukkan sekrup spindel utama expander langsung ke area yang runtuh dan berubah bentuk, pegang engkol tangan, dan putar roda gigi kemiringan kecil untuk menggerakkan roda gigi kemiringan besar.

Hal ini menyebabkan mur pada sekrup spindel utama bergerak ke arah tengah sekrup, dan empat strip pelat berbentuk berlian pada mur bergerak secara horizontal, menopang area yang runtuh dan mencapai efek perbaikan yang diinginkan.

Penjelasan di atas mengenai struktur, kinerja, penggunaan, dan tindakan pencegahan alat ini hanya merupakan pengantar singkat dan tidak cukup komprehensif. Operator perlu merujuk ke materi lain untuk melengkapi pemahaman mereka. Banyak alat juga perlu dibuat sendiri oleh operator sesuai dengan lingkungan kerja dan kebutuhan di lokasi, karena alat terus diinovasi dan ditingkatkan.