I. Jenis Konveyor

Desainer harus mempertimbangkan untuk memilih salah satu dari dua jenis mode pengangkutan, yaitu:

(1) Material sepenuhnya ditopang dan dibawa oleh rantai dan attachment. Konveyor tipe penyangga, tipe rok, tipe parasut, tipe bilah, tipe palang, dan tipe lantai semuanya termasuk dalam kategori ini.

(2) Material meluncur di sepanjang permukaan konveyor di bawah dorongan penyekat atau alat tambahan lainnya, dengan rantai yang tidak menopang material yang diangkut. Konveyor tipe dorong dan tipe pengikis termasuk dalam kategori ini.

Pilihan akhir jenis konveyor juga tergantung pada kondisi berikut:

- Keuntungan dan kerugian dari masing-masing jenis aplikasi.

- Instalasi awal dan biaya harian.

- Masa kerja dan biaya pemeliharaan yang diperlukan.

- Kecepatan konveyor.

- Panjang konveyor.

- Metode pemuatan.

Untuk konveyor yang tidak umum atau kompleks, penting untuk berkonsultasi dengan produsen rantai roller, karena lebih banyak pengalaman diperlukan untuk membuat pilihan yang lebih baik dalam kasus seperti itu.

II. Ruang Lebar dan Tinggi Konveyor

Konveyor harus memiliki lebar yang cukup untuk menempatkan barang atau mengangkut material, dan juga harus memiliki ruang ketinggian yang cukup untuk memungkinkan attachment, perlengkapan, dan barang yang diangkut melewatinya. Pada saat yang sama, harus ada ruang ketinggian yang cukup untuk perlengkapan dan perlengkapan yang dibongkar untuk kembali. Desainer harus mempertimbangkan dengan cermat semua batasan kondisi fisik sebelum menentukan ukuran konveyor rantai.

III. Panjang Konveyor dan Jarak Pusat Poros

Panjang konveyor dipengaruhi oleh hambatan gesekan rantai penarik dan berat material yang diangkut, serta batas daya pengenal rantai. Semakin besar panjang pengangkutan, semakin besar gaya seret yang diperlukan, dan semakin kecil daya dukung relatif untuk material yang diangkut.

Jarak tengah poros penggerak biasanya sama dengan panjang konveyor, tetapi terkadang lebih panjang karena perangkat bongkar muat tambahan yang ditempatkan di kedua ujung konveyor memerlukan jarak tengah yang lebih jauh.

IV. Pemuatan Konveyor

Setiap proses pemuatan konveyor harus sehalus mungkin untuk menghindari benturan. Jika memungkinkan, pemuatan konveyor harus dilakukan dengan menggunakan metode pemosisian dan pergeseran untuk mengurangi fluktuasi guncangan dan pemuatan yang kasar. Saluran atau hopper yang digunakan untuk memuat konveyor harus diposisikan sebisa mungkin di tengah-tengah dua rantai konveyor, jika tidak, satu sisi rantai konveyor dapat aus lebih cepat daripada yang lain.

V. Kapasitas Pengangkutan

Kapasitas angkut adalah jumlah material (berat atau jumlah) yang diangkut konveyor dalam satu unit waktu, dan dihitung dengan menggunakan rumus berikut:

Wc=60WS

Di mana

- W adalah kapasitas pengangkutan (lbf/jam atau potongan/jam);

- W adalah jumlah material yang diangkut (lbf/ft atau potongan/ft);

- S adalah kecepatan pengangkutan (ft/menit).

VI. Kecepatan Penyampaian

Kapasitas pengangkutan yang diperlukan menentukan kecepatan pengangkutan, yang dibatasi oleh jenis material yang diangkut, metode pengangkutan, dan metode bongkar muat.

VII. Akumulasi

Terkadang pengguna perlu menghentikan sementara pengangkutan barang tanpa menghentikan konveyor, yang membutuhkan ruang akumulasi. Ruang akumulasi sering digunakan pada konveyor tipe pendorong dan tipe pengikis.

Dengan menggunakan perangkat tertentu untuk menaikkan barang atau menurunkan rantai, barang ditempatkan di platform atau sabuk tetap, sementara rantai konveyor di bawah barang terus beroperasi seperti biasa. Menangguhkan barang dengan cara ini tidak meningkatkan ketegangan rantai, tetapi justru menguranginya.

Terkadang ada bagian tumpukan di konveyor bilah, di mana perangkat menahan barang di tempatnya sementara sabuk konveyor meluncur di bawah barang. Menghentikan barang dengan cara ini sangat meningkatkan ketegangan rantai, sehingga bagian backlog harus sesingkat mungkin. Konveyor yang beroperasi terus menerus menghasilkan banyak panas saat menumpuk barang, sehingga waktu penumpukan harus sesingkat mungkin.

VIII. Jenis-jenis Rantai

1. Rantai Rol Presisi

Rantai roller presisi dengan attachment sering digunakan pada konveyor. Rantai ini dan attachment standar yang digunakan ditunjukkan dalam ASME B29.1. Beberapa produsen menawarkan rantai roller presisi untuk konveyor dengan pelat sisi lurus. Rantai roller presisi biasanya digunakan ketika ukuran sproket terbatas atau ketika diperlukan kehalusan transmisi yang tinggi.

2. Rantai Rol Pitch Ganda untuk Konveyor

Rantai roller nada ganda untuk konveyor juga digunakan pada konveyor. Rantai ini dan lampiran standar yang digunakan ditunjukkan dalam ASME B29.4. Rantai roller nada ganda untuk konveyor memiliki pelat samping lurus, dengan roller yang tersedia dalam diameter besar dan kecil.

Rantai roller berdiameter kecil biasanya digunakan pada konveyor vertikal atau konveyor jarak pendek, di mana rantai berjalan dengan cara meluncur di sepanjang tepi pelat rantai. Rantai roller berdiameter besar biasanya digunakan untuk pengangkutan jarak jauh untuk mengurangi gaya gesekan.

3. Rantai Rol Pin Berongga

Rantai pin berongga hampir secara eksklusif digunakan pada konveyor palang. Rantai pin berongga juga tersedia dalam tipe pitch tunggal dan pitch ganda, dengan rol yang tersedia dalam diameter besar dan kecil.

IX. Pitch Rantai

Pemilihan rantai konveyor biasanya didasarkan pada beban kerja, dengan beban kerja rantai yang sesuai dengan pitch. Selain itu, ukuran barang yang diangkut dan ruang yang diperlukan untuk attachment juga dibatasi oleh pitch. Rantai nada pendek (35-80) umumnya digunakan untuk konveyor jarak pendek atau saat pengoperasian yang mulus diperlukan. Rantai nada besar (100-200, atau c2040-c2160) biasanya digunakan untuk konveyor jarak jauh dengan kecepatan yang relatif rendah.

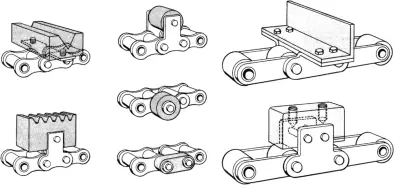

X. Lampiran Rantai

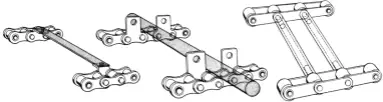

Gambar 1 menunjukkan sebagian attachment khusus, sedangkan Gambar 2 dan 3 menunjukkan penggunaan attachment.

Gambar 2 menunjukkan pemasangan attachment untuk rantai baris tunggal. Di sisi kiri gambar, blok-V dipasang dengan attachment A-1 dan M-1, yang sering digunakan untuk mengangkut benda berbentuk silinder. Gambar atas dan tengah di bagian tengah gambar menunjukkan rantai dengan rol yang dipasang menggunakan attachment M-1 dan D-1. Rol yang dipasang dengan attachment M-1 memungkinkan benda yang diangkut untuk "menekan" rantai untuk kontak gesekan guling, sedangkan rol yang dipasang dengan attachment D-1 biasanya untuk menopang rantai dengan gesekan guling.

Gambar bawah di tengah menunjukkan blok karet yang dipasang dengan attachment D-3, memberikan permukaan pengangkutan dengan gesekan tinggi. Gambar kanan atas menunjukkan besi siku yang dihubungkan dengan attachment K-2 untuk membentuk pelat dorong. Gambar kanan bawah menunjukkan rantai dengan attachment M-2 yang dipasang dengan blok bantalan berulir.

Gambar 3 menunjukkan tiga jenis kombinasi rantai ganda. Gambar kiri menunjukkan bilah yang dipasang dengan attachment A-1. Gambar tengah menggunakan attachment M-35 sebagai spacer dan penunjuk lokasi untuk mengangkut barang yang panjang. Gambar kanan menunjukkan tabung panjang yang dipasang dengan attachment D-3 sebagai permukaan pengangkut, yang juga dapat dicapai dengan rantai pin berongga dan palang yang diperpanjang.

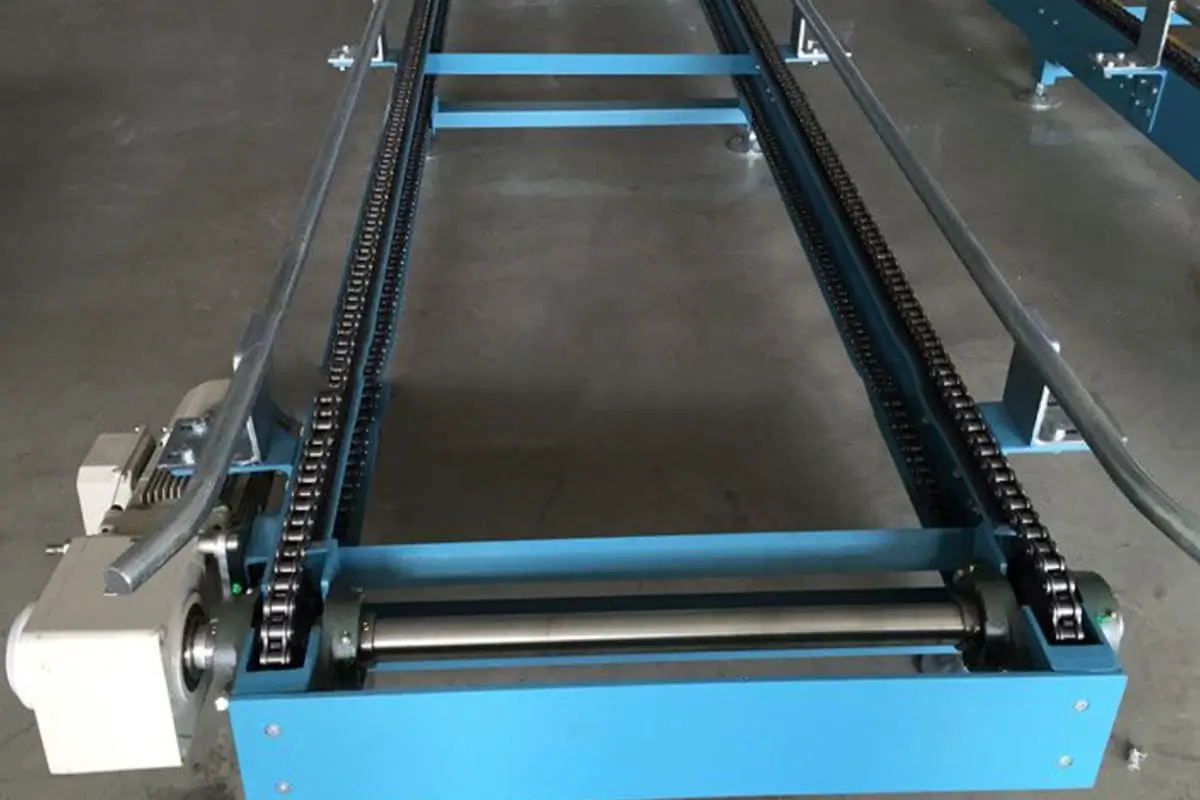

XI. Dukungan Rantai Konveyor

Umumnya, beberapa rantai pengangkut ditopang oleh rel atau rel pemandu. Jika rantai konveyor memiliki roller berdiameter besar, rantai roller biasanya ditopang oleh roller yang berjalan di rel; jika rantai konveyor memiliki roller berdiameter kecil, rantai konveyor roller biasanya bergantung pada pergeseran di sepanjang tepi bawah pelat rantai. Jika rantai konveyor memiliki rol berdiameter kecil, tepi penahan beban rantai tidak boleh ditopang oleh rol, karena hal ini dapat menyebabkan rol tidak berputar dan menjadi rata.

Ketika jarak tengah penggerak melebihi 80 mata rantai, sisi belakang rantai konveyor harus ditopang, karena sisi belakang yang tidak ditopang yang terlalu panjang akan melorot dan dapat meningkatkan ketegangan rantai secara signifikan. Biasanya, ketegangan rantai sangat berkurang setelah sisi belakang ditopang.

Selain itu, kendurnya sisi balik terkadang dapat menyebabkan penghalang "menempel" karena keausan dan pemanjangan, yang tidak akan terjadi pada konveyor baru. Menopang sisi belakang juga dapat mengurangi fluktuasi dan goyangan.

Pada sebagian besar konveyor, sisi balik dikembalikan dengan menggeser tepi pelat rantai pada rel pemandu atau dengan menggeser bagian pemasangan pada platform. Bahkan untuk rantai rol berdiameter besar, sisi balik dikembalikan dengan menggeser pada track atau platform, karena sambungan rantai atau bagian pemasangannya biasanya mencegah rol berfungsi pada sisi balik.

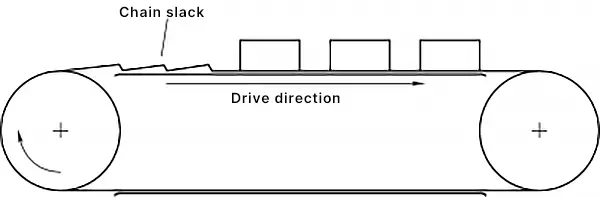

XII. Penggerak Konveyor

Kekuatan konveyor harus ditempatkan di poros kepala untuk menggerakkan, yang biasanya di ujung bongkar muat konveyor, sehingga rantai memiliki tegangan maksimum hanya pada sisi pembawa saat rantai konveyor bekerja.

Karena umur keausan rantai konveyor adalah fungsi dari beban dan durasi beban, jika konveyor digerakkan oleh poros ekor, maka kedua sisi seluruh rantai berada di bawah beban, yang memperpendek umur relatif. Penggerak poros ekor juga menyebabkan kelonggaran rantai yang terakumulasi menumpuk di sproket poros ekor (lihat Gambar 4), yang dapat menyebabkan masalah pembebanan pada konveyor atau menyebabkan rantai melewatkan gigi pada sproket.

XIII. Sprocket

1. Ukuran Sproket

Sebagian besar konveyor memiliki ukuran sproket yang sama di poros depan dan belakang. Jika kehalusan tidak dikejar, untuk rantai nada ganda, sproket dengan 6 gigi efektif dapat digunakan pada konveyor berkecepatan sangat rendah. Namun, lebih dari 15 gigi efektif diperlukan untuk mencapai efek transmisi yang relatif ideal.

Untuk rantai nada tunggal, sproket harus memiliki setidaknya 15 gigi. Apabila diperlukan kehalusan yang tinggi, sproket harus memiliki 21 gigi atau lebih untuk mengurangi efek poligon. Namun, jika ruang terbatas, jumlah gigi harus dipilih berdasarkan ruang yang tersedia sebanyak mungkin.

2. Pengerasan Gigi Sproket

Pengerasan gigi sproket terutama dipertimbangkan untuk situasi berikut ini:

- Lingkungan yang abrasif.

- Penggunaan sprocket dengan kurang dari 15 gigi.

- Kecepatan tinggi: kecepatan lebih besar dari 150 kaki/menit

- Beban tinggi: beban lebih besar dari 50% dari daya terukur.

3. Pencocokan Sproket

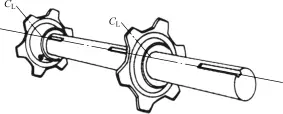

Pada konveyor dengan beberapa rantai transmisi paralel, penyelarasan yang akurat dari sprocket poros kepala sangat penting (lihat Gambar 5). Sprocket harus dipesan sebagai satu set, dihubungkan dengan kunci untuk membentuk garis lurus, dicocokkan dan ditandai secara simetris.

Saat memasang sprocket poros ekor, salah satu sprocket dipasang ke poros dengan kunci dan berputar dengan poros, sementara sprocket lainnya dipasang secara longgar pada poros, dipasang di kedua sisi dengan cincin penahan, dan dapat dengan bebas berputar pada poros untuk secara otomatis menyeimbangkan keausan yang tidak merata di antara kedua rantai.

XIV. Perangkat Penegang

Sebagian besar konveyor membutuhkan perangkat penegang untuk menyesuaikan ketegangan rantai. Perangkat penegang adalah perangkat yang mengatur jarak tengah poros, dan konveyor umumnya memasang perangkat penegang di ujung pemuatan untuk mengatur pemanjangan rantai akibat keausan.

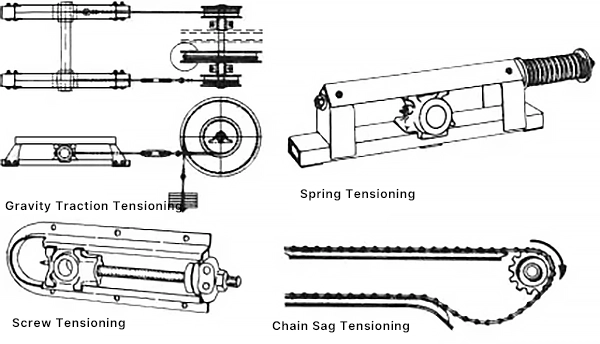

Perangkat pengencangan juga berfungsi untuk melonggarkan rantai selama pemasangan dan pemeliharaan rantai. Perangkat penegang harus disesuaikan dengan kondisi kerja konveyor yang optimal. Ada empat tipe dasar perangkat penegang: tipe sekrup, tipe pegas, tipe traksi gravitasi, dan tipe penggantung rantai. Keempat jenis ini ditunjukkan pada Gambar 6.

XV. Ketegangan yang Ditangguhkan dan Sisi Rantai yang Kendur

Pada sebagian besar konveyor jarak jauh, sebagian besar panjang rantai sisi balik harus ditopang. Berat rantai yang menggantung atau menggantung sebagian yang tidak didukung merupakan faktor yang tidak dapat diabaikan untuk seluruh tegangan rantai, karena total beban pada rantai juga akan mempengaruhi perhitungan beban bantalan dan poros, dan peningkatan tegangan dari bagian rantai gantung ini tidak termasuk dalam perhitungan daya konveyor.

Ketika menggunakan perangkat penegang, 30-50 mata rantai dapat dicadangkan sebagai panjang yang tidak ditopang untuk mengakomodasi pemanjangan keausan rantai. Bagian penggantung ini juga memastikan bahwa sisi yang kendur memiliki tegangan yang cukup untuk mencegah fenomena seperti rantai yang meloncat di bawah beban berat.

Ruang kendur yang memadai harus disediakan untuk sisi rantai yang kendur. Jika kendur pada rantai bentang panjang terlalu kecil, maka akan sangat meningkatkan gaya pada bearing dan rantai. Kendurnya rantai tidak boleh kurang dari 3% dari panjang kendur.

XVI. Perpanjangan Elastis

Rantai roller akan mengalami perubahan elastis ketika terkena gaya. Jika gaya kurang dari kekuatan luluh rantai, maka rantai hampir dapat memendek ke panjang aslinya setelah gaya eksternal dihilangkan. Jumlah pemanjangan elastis dihitung dengan menggunakan dua rumus berikut:

Untuk rantai nada tunggal d = 0,15PC/12500p²

Untuk rantai nada ganda d = 0,15PC/3125p²

Di mana

- d adalah perpanjangan elastis total (dalam);

- P adalah tegangan rantai (lbf);

- C adalah panjang konveyor (ft);

- p adalah pitch rantai (dalam).

Jumlah perpanjangan elastis untuk konveyor jarak jauh akan lebih besar. Ketika panjang pengangkutan melebihi 20 kaki, apa pun yang diangkut, pemanjangan elastis harus dihitung, dan kesalahan perhitungan harus dijaga dalam 0,5 inci. Perpanjangan elastis juga harus dihitung saat rantai digunakan untuk pijakan yang tepat.