I. Proses Pemilihan Drive

Ketika memilih penggerak rantai bergigi, kombinasi rantai dan sproket harus dipilih untuk memenuhi persyaratan terbaik. Dalam kebanyakan kasus, ini adalah proses multi-langkah, langkah pertama adalah mengetahui ruang pemasangan untuk rantai dan sproket serta beban kerja dan persyaratan kecepatan.

Biasanya, untuk kondisi kerja tertentu, ada lebih dari satu kombinasi ukuran rantai dan sproket, jadi yang terbaik adalah mempertimbangkan dua hingga tiga rencana alternatif, dan mempertimbangkan faktor penting lainnya, seperti biaya, pemanfaatan inventaris, dan masa pakai yang diharapkan.

Sebagian besar produsen rantai menyediakan manual pemilihan drive dan dukungan teknis untuk membantu pengguna memilih produk. Beberapa juga menyediakan program komputer untuk menyederhanakan proses pemilihan. Ketika drive yang dipilih melibatkan pengeluaran dana yang signifikan atau bekerja dalam kondisi yang tidak normal dan ekstrim, penting untuk berkonsultasi dengan produsen rantai untuk mendapatkan bantuan.

II. Pitch Rantai

Secara umum, rantai nada kecil berjalan dengan lancar pada kecepatan tinggi. Rantai nada besar mengirimkan torsi yang lebih besar, tetapi pada kecepatan yang lebih rendah.

III. Lebar Rantai

Daya pengenal rantai bergigi dinyatakan dalam nilai daya satuan lebar rantai. Untuk setiap pitch tertentu, meningkatkan lebar rantai akan meningkatkan kekuatan rantai. Daya terukur meningkat, begitu pula biayanya. Ketika beberapa lebar rantai memenuhi persyaratan yang ditentukan, rantai dengan lebar yang lebih kecil umumnya dipilih untuk mengurangi biaya. Namun, menambah lebar rantai dapat membuat penggerak lebih andal dan tahan guncangan.

IV. Faktor Kondisi Kerja

Tabel 1 menyajikan faktor kondisi kerja. Faktor kondisi kerja digunakan untuk mengkarakterisasi karakteristik beban sumber daya dan peralatan yang digerakkan. Saat memilih penggerak rantai bergigi, faktor kondisi kerja yang sesuai harus digunakan untuk mendapatkan kinerja transmisi dan masa pakai yang memuaskan. Penggunaan faktor kondisi kerja yang salah dapat menyebabkan kerusakan dini pada perangkat penggerak.

Tabel 1 Faktor Kondisi Kerja

| Aplikasi | Tipe Penggerak Utama | ||

| A | B | ||

| Pengaduk | Sepenuhnya Hidraulik | 1.1 | 1.3 |

| Hidraulik, Kepadatan Variabel | 1.2 | 1.4 | |

| Peralatan Roti | Pengaduk Adonan | 1.2 | 1.4 |

| Peralatan Pembuatan dan Pengisian | Mesin Pembotolan | 1 | 1.2 |

| Ketel, Peralatan Masak, Mash Tuns | 1 | 1.2 | |

| Timbangan hopper (penyalaan yang sering) | 1.2 | 1.4 | |

| Mesin bata dan tembikar | Pengumpan sekrup, meja potong | 1.3 | 1.5 |

| Mesin bata, mesin press kering, granulator | 1.4 | 1.6 | |

| Mesin pencampur, pengaduk, penggulung | 1.4 | 1.6 | |

| Centrifuge | 1.4 | 1.6 | |

| Kompresor | Sentrifugal dan putar | 1.1 | 1.3 |

| Bolak-balik (1 silinder atau 2 silinder) | 1.6 | 1.8 | |

| Bolak-balik (3 silinder atau lebih) | 1.3 | 1.5 | |

| Derek | Mekanisme pengangkatan utama (beban sedang) | 1.2 | 1.4 |

| Mekanisme pengangkatan utama (beban berat) | 1.4 | 1.6 | |

| Penghancur | Ball mill, mesin roller, penghancur rahang | 1.6 | 1.8 |

| Kapal keruk | Mekanisme pengangkutan, mengangkat drum | 1.4 | 1.6 |

| Klem, layar | 1.6 | 1.8 | |

| Kipas angin dan blower | Sentrifugal, baling-baling, tipe bilah | 1.3 | 1.5 |

| Blower perpindahan positif | 1.5 | 1.7 | |

| Mesin penggilingan biji-bijian | Penyaringan, pemurnian, pemisah | 1.1 | 1.3 |

| Pabrik penggilingan dan palu | 1.2 | 1.4 | |

| Pabrik rol | 1.3 | 1.5 | |

| Generator dan eksitasi | 1.2 | 1.4 | |

| Peralatan mesin | Mesin bor, mesin penggilingan | 1.1 | 1.3 |

| Penggiling, mesin bubut, mesin bor | 1 | 1.2 | |

| Mixer, pengering Yankee | 1.3 | 1.5 | |

| Kalender, pengering, mesin kertas | 1.2 | 1.4 | |

| Pemangkas, penggulung | 1.5 | 1.7 | |

| Mesin pengupas, mesin | 1.6 | 1.8 | |

| Mesin cetak | Mesin cetak letterpress, mesin cetak litografi, mesin lipat | 1.2 | 1.4 |

| Mesin cetak, mesin pemotong kertas, mesin cetak rotari | 1.1 | 1.3 | |

| Majalah, mesin cetak koran | 1.5 | 1.7 | |

| Pompa | Pompa sentrifugal, pompa roda gigi, pompa bubungan, pompa baling-baling | 1.2 | 1.4 |

| Pompa lumpur | 1.6 | 1.8 | |

| Pompa pipa | 1.4 | 1.6 | |

| Pompa piston (1 silinder atau 2 silinder) | 1.6 | 1.8 | |

| Pompa piston (lebih dari 3 silinder) | 1.3 | 1.5 | |

| Mesin karet dan plastik | Kalender, mesin roll, pembuatan pipa, mesin laminating kabel ban | 1.5 | 1.7 |

| Mixer Banbury | 1.5 | 1.7 | |

| Pengaduk | 1.6 | 1.7 | |

| Pengekstrusi | 1.5 | 1.8 | |

| Mesin penyaringan | Kerucut, putar | 1.2 | 1.4 |

| Jenis putar, kerikil, batu, bergetar | 1.5 | 1.7 | |

| Pengumpan batubara otomatis | 1.1 | 1.3 | |

| Industri tekstil | Bingkai kain, kalender, alat tenun | 1.1 | 1.3 |

Penggerak utama tipe A: Transmisi hidraulik untuk mesin pembakaran internal, konverter torsi, motor listrik, turbin, atau motor hidraulik.

Penggerak utama tipe B: Transmisi mekanis untuk mesin pembakaran internal.

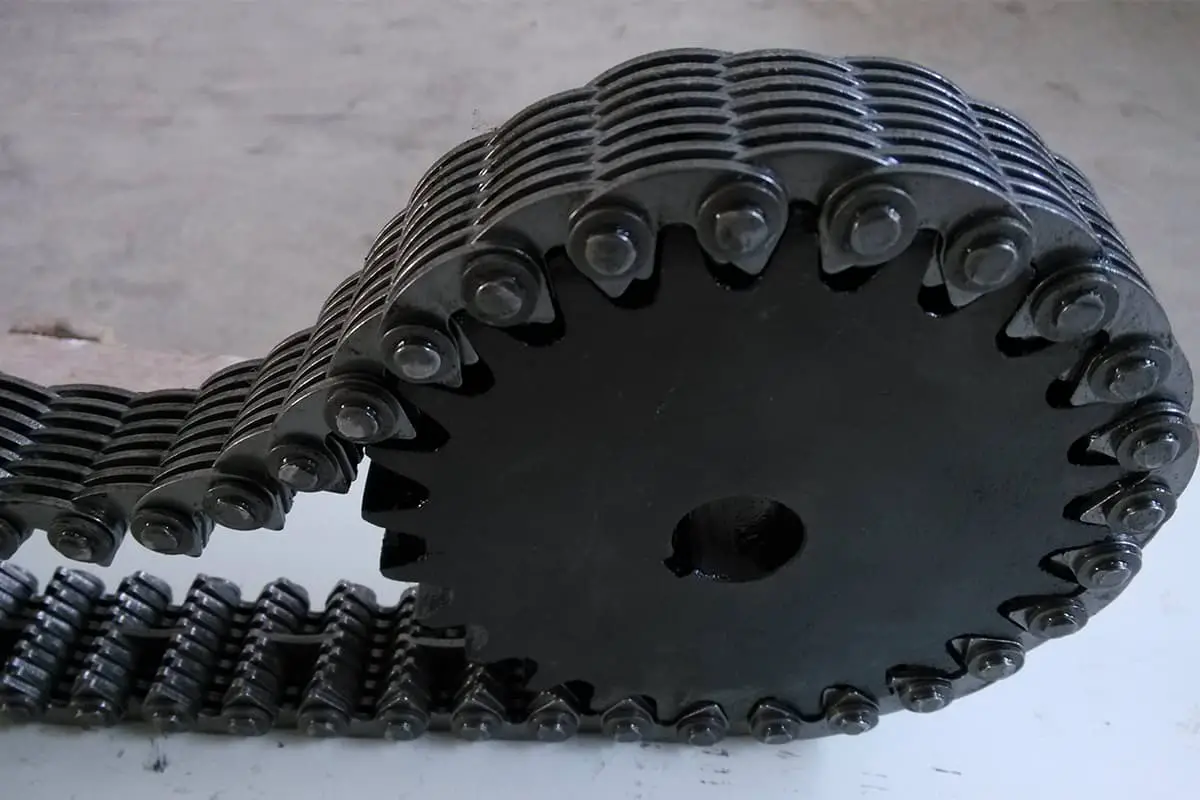

V, jumlah gigi sproket

Untuk memastikan transmisi yang tahan lama dan pengoperasian yang lancar, sproket harus memiliki setidaknya 21 gigi. Menggunakan sprocket dengan jumlah gigi yang lebih sedikit pada transmisi dapat meningkatkan getaran dan kebisingan karena efek poligon. Setiap hub sproket harus memiliki ukuran diameter yang cukup untuk mesin lubang poros rakitan dan alur pasak. Tabel 2 memberikan ukuran diameter lubang maksimum yang direkomendasikan untuk sproket rantai bergigi standar dengan 33 gigi atau kurang.

Sprocket rantai bergigi ANSI tidak boleh memiliki kurang dari 12 gigi, dan jumlah gigi pada sprocket besar umumnya tidak boleh melebihi 120 gigi.

Setelah rantai bergigi aus, pitch yang sebenarnya meningkat, menempatkan rantai pada lingkaran pitch yang lebih besar pada gigi roda. Ketika pemanjangannya terlalu besar, rantai bisa mulai meloncat atau jatuh, merusak rantai dan sproket. Pemanjangan maksimum yang diijinkan (%) dari rantai adalah 200/N, di mana N adalah jumlah gigi pada sproket besar.

Tabel 2 Diameter Lubang Maksimum untuk Sprocket Rantai Gigi Standar (Satuan: in)

| Jumlah Gigi | Lubang dengan Pitch Gantungan Kunci Standar | ||||||

3/8 | 1/2 | 5/8 | 3/4 | 1 | 11/2 | 2 | |

| 17 | 7/8 | 13/8 | 13/4 | 21/16 | 23/4 | 41/8 | 51/4 |

| 19 | 11/4 | 15/8 | 2 | 23/8 | 31/4 | 43/4 | 6 |

| 21 | 15/16 | 17/8 | 25/16 | 23/4 | 33/4 | 51/2 | 7 |

| 23 | 11/2 | 21/8 | 25/8 | 31/4 | 41/4 | 61/2 | 73/4 |

| 25 | 13/4 | 23/8 | 215/16 | 35/8 | 43/4 | 73/8 | 87/8 |

| 27 | 17/8 | 25/8 | 31/4 | 315/16 | 55/16 | 77/8 | 95/8 |

| 29 | 21/16 | 213/16 | 35/8 | 43/8 | 59/16 | 9 | 105/8 |

| 31 | 21/8 | 31/16 | 313/16 | 41/2 | 65/16 | 915/16 | 111/8 |

| 33 | 25/16 | 31/4 | 41/4 | 415/16 | 615/16 | 1011/16 | 123/8 |

VI. Perawatan Pengerasan Gigi Sproket

Untuk memaksimalkan usia transmisi, gigi sproket harus dikeraskan. Namun, dalam beberapa kasus, seperti ketika sproket berukuran besar, dengan lebih dari 50 gigi, dan beban serta kecepatannya rendah, gigi yang tidak dikeraskan juga dapat memberikan masa pakai yang baik.

VII. Sudut Bungkus Rantai Sproket Kecil

Untuk memastikan pengikatan yang normal dan mencegah lompatan rantai, sudut pembungkus rantai dari sproket kecil harus minimal 120°. Jika rasio penggeraknya 3:1 atau lebih kecil, persyaratan ini secara alami terpenuhi. Sudut lilitan rantai dihitung dengan menggunakan rumus di bawah ini.

A=180°-2arcsin[(D-d)/2C]

Di mana

- A adalah sudut lilitan rantai (°);

- D adalah diameter sproket yang besar (dalam);

- d adalah diameter sproket kecil (dalam);

- C adalah jarak pusat (dalam).

VIII. Rasio Penggerak

Rasio penggerak rantai bergigi bisa mencapai 12:1, tetapi rasio penggerak di bawah 8:1 biasanya lebih ekonomis dan praktis. Rasio yang lebih tinggi dari ini sering kali memerlukan penggerak dua tahap.

IX. Panjang Rantai

Jumlah total tautan dalam rantai harus genap. Saat menggunakan jumlah tautan ganjil, tautan transisi harus digunakan, yang akan mengurangi kapasitas transmisi dan meningkatkan biaya. Berbagai jenis dan lebar rantai bergigi tidak dapat menggunakan tautan transisi.

X. Jarak Pusat Gandar

Jika jarak tengah tidak ditentukan sebelumnya, yang terbaik adalah memastikan bahwa sudut bungkus sproket yang kecil setidaknya 120°, atau mengambil nilai minimum sesuai dengan kondisi aplikasi praktis lainnya. Karena untuk rasio penggerak tertentu, jarak tengah yang lebih pendek membutuhkan rantai yang lebih pendek, yang dapat mengurangi jumlah komponen yang akan aus dan menurunkan biaya. Jarak tengah yang lebih panjang berarti rantai yang lebih panjang, yang dapat menyebabkan getaran dan mempercepat keausan, sehingga membuat perawatan menjadi lebih sulit.

XI. Jarak Pusat Minimum

Jarak tengah minimum harus memastikan bahwa kedua sprocket tidak saling mengganggu, dan harus dapat membuat sudut bungkus rantai sprocket kecil mencapai 120°. Untuk mencegah sprocket saling mengganggu, jarak tengah harus lebih besar dari jumlah jari-jari kedua lingkaran luar sprocket. Jika rasio penggerak 3:1 atau lebih kecil, jarak tengah bisa sebesar yang dibutuhkan, dan sudut bungkus sproket yang kecil akan memenuhi standar. Untuk rasio penggerak yang lebih besar, sudut bungkus rantai harus dihitung dengan menggunakan rumus yang disebutkan sebelumnya ketika memilih jarak tengah.

XII, Jarak Pusat Praktis

Pada umumnya, jarak tengah tidak boleh melebihi panjang 60 mata rantai. Jika jarak tengah terlalu besar, maka kemerosotan rantai akan berlebihan.

XIII, Jarak Tengah yang Dapat Disesuaikan

Jarak tengah harus disesuaikan jika memungkinkan, sehingga rantai dapat ditahan setelah dipakai untuk memastikan transmisi normal. Perkiraan penyetelan yang diperlukan untuk penggerak tertentu adalah dengan mengalikan tingkat pemanjangan maksimum yang diizinkan dengan jarak tengah awal, dan membuat penyetelan sedekat mungkin dengan panjang dua mata rantai.

XIV, Jarak Pusat Tetap

Apabila jarak tengah hanya dapat ditetapkan dan perangkat penegang seperti roda penegang rantai atau metode lainnya tidak dapat digunakan, maka sangat penting untuk mempertahankan tegangan yang sesuai pada rantai selama desain penggerak. Praktik yang umum dilakukan adalah dengan mengontrol secara ketat panjang rantai dan jarak tengah sprocket yang digunakan. Kadang-kadang, produsen rantai merekomendasikan untuk sedikit meningkatkan jarak tengah yang tepat untuk memastikan bahwa rantai memiliki ketegangan yang tepat setelah uji coba singkat.

Saat menggunakan rantai, umumnya disarankan untuk memilih rantai yang lebih lebar dari yang dibutuhkan, yang secara efektif dapat mengurangi tekanan pada engsel rantai, mengurangi tingkat keausan, dan memperpanjang masa pakai penggerak jarak tengah tetap. Untuk penggerak jarak tengah tetap, rekomendasi khusus dapat dicari dari produsen rantai.

XV, Ruang Rantai Sag

Setelah rantai aus dan memanjang, maka kekenduran pada sisi rantai yang kendur akan bertambah. Penting untuk memastikan bahwa ada ruang yang cukup di sekitar perangkat penggerak untuk mengakomodasi keausan.

XVI, Pemalas Rantai

Untuk mempertahankan ketegangan rantai yang tepat, sebuah idler atau alat penegang tipe sepatu dapat digunakan pada sisi kendur rantai. Idler harus dipasang di bagian dalam drive, sedangkan sepatu harus dipasang di bagian luar. Sebelum menggunakan pengencang sepatu, pastikan bahwa rantai sproket yang digunakan kompatibel. Banyak rantai sproket yang tidak memiliki desain "backbend", yang dapat menyebabkan kerusakan serius pada sepatu.

XVII, Pengaturan Drive

Pengaturan drive yang umum telah diperkenalkan dalam artikel sebelumnya.

1. Penggerak Kecepatan Variabel

Ketika drive beroperasi dalam rentang tertentu, perlu dipastikan bahwa rantai memiliki kapasitas untuk bekerja di bawah beban dan kecepatan maksimum. Terkadang, siklus beban (persentase waktu kerja di bawah beban dan kecepatan yang berbeda) sangat jelas, dan harus diperhitungkan untuk persyaratan usia pakai rantai yang diharapkan sebelum akhirnya memilih rantai.

2. Beberapa Sprocket yang Digerakkan

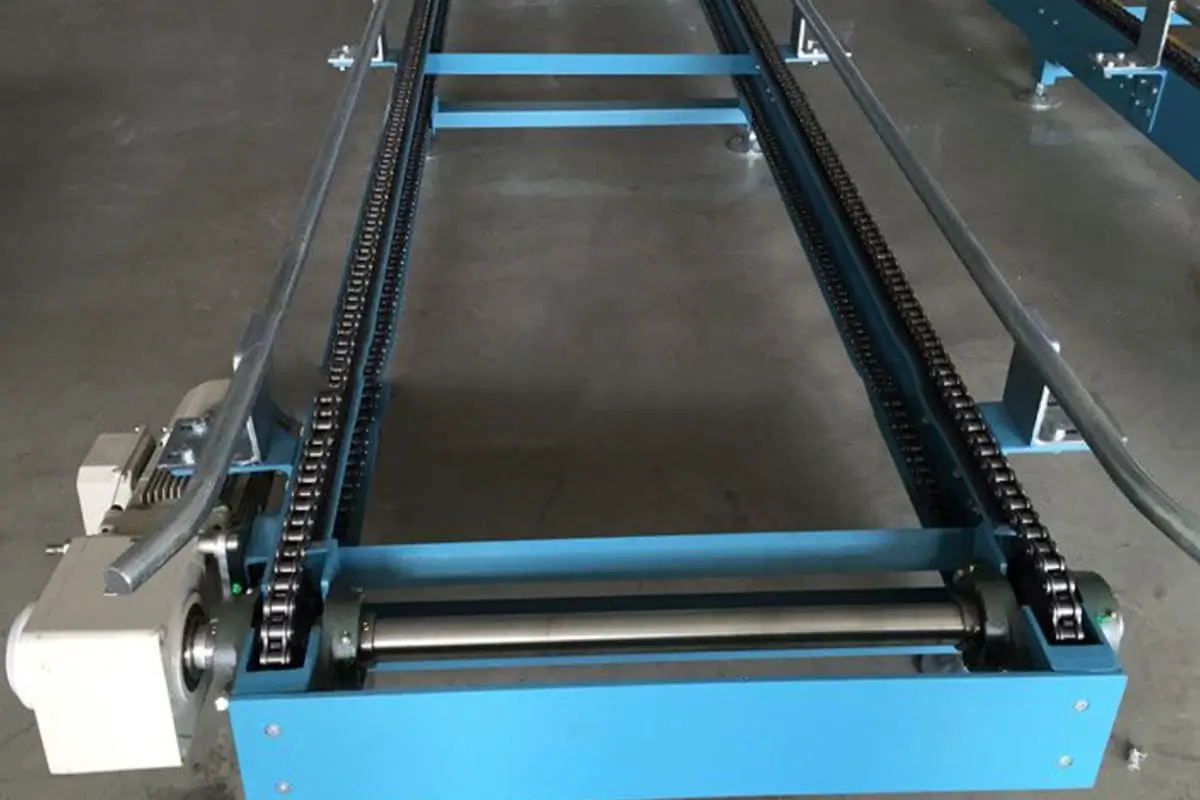

Apabila terdapat beberapa sprocket yang digerakkan (lihat gambar di bawah), rantai sprocket dua sisi sering digunakan, yang dapat menggerakkan sprocket di kedua sisi rantai. Rantai sproket dua sisi tersedia dalam berbagai bentuk, dan produsen rantai harus dikonsultasikan ketika merancang penggerak rantai sproket dua sisi.