I. Pengetahuan Proses Dasar

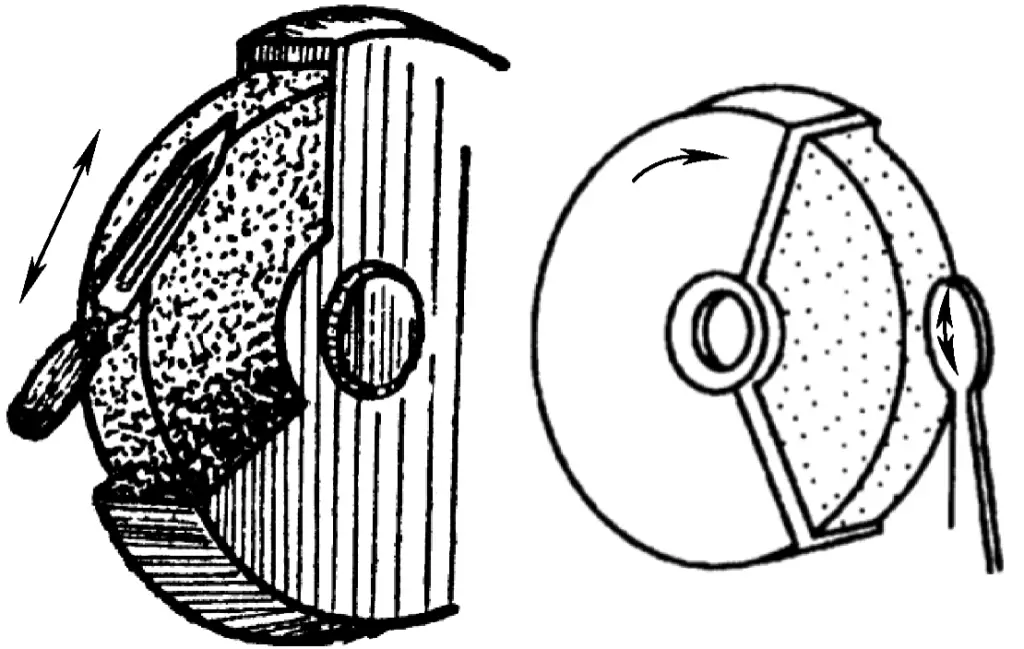

1. Prinsip dan Fungsi Pengikisan

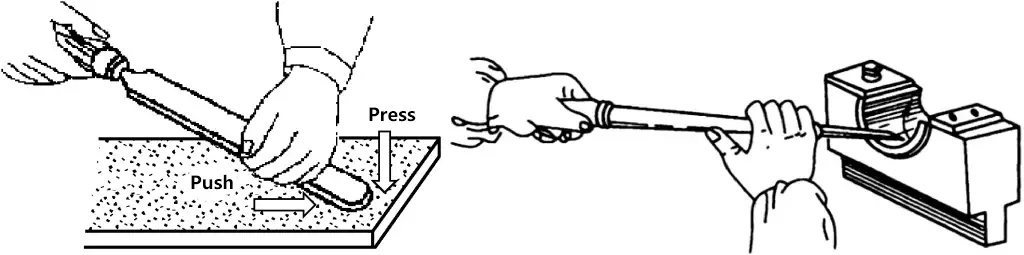

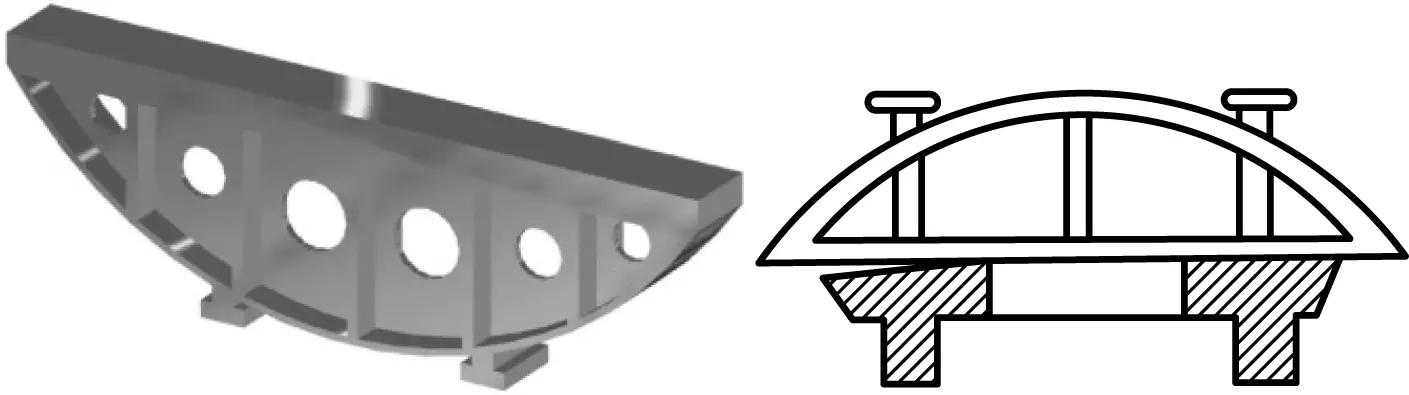

Seperti ditunjukkan pada Gambar 1, pengikisan adalah operasi menggunakan pengikis untuk menghilangkan lapisan logam yang sangat tipis dari permukaan benda kerja untuk lebih meningkatkan presisi permukaan yang diproses.

Metode dasar pengikisan adalah pengikisan timbal balik, yang melibatkan penggunaan alat standar atau benda kerja yang sesuai dengan permukaan yang dikikis untuk menunjukkan posisi dan distribusi lapisan logam yang lebih tinggi pada permukaan yang diproses. Operator memberikan tekanan dan gaya dorong pada pengikis untuk menghilangkan lapisan logam yang lebih tinggi ini, terus menyempurnakan melalui pengikisan timbal balik hingga presisi pemrosesan yang diperlukan tercapai.

Pengikisan pada umumnya dibagi ke dalam tiga tahap: pengikisan kasar, pengikisan halus, dan pengikisan presisi. Untuk mencapai presisi pemrosesan yang diperlukan, sering kali melibatkan pengikisan dan penghalusan yang berulang-ulang. Melalui pengikisan, presisi bentuk, presisi posisi, dan presisi kontak permukaan yang diproses semakin ditingkatkan, kekasaran permukaan berkurang, dan retensi oli serta kinerja penyegelan rakitan sangat ditingkatkan.

2. Alat Pengikis

(1) Pengembang

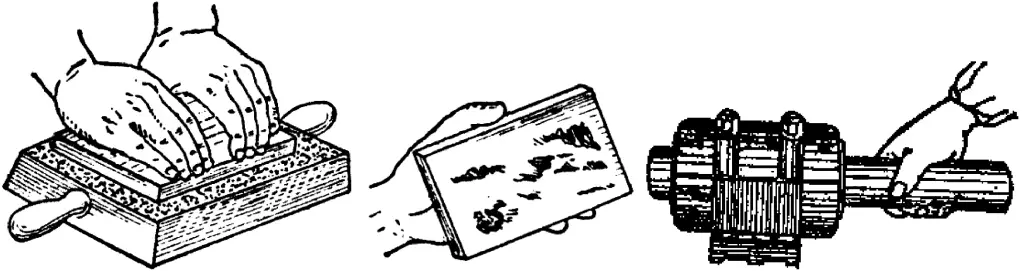

Sebelum saling mengikis, untuk memahami ukuran dan lokasi kesalahan benda kerja, lapisan cat berwarna yang tipis dan rata harus diaplikasikan pada permukaan yang akan dikikis. Melalui pengikisan timbal-balik, area yang terangkat ditunjukkan, seperti diilustrasikan dalam Gambar 2, dan kemudian dihilangkan dengan pengikis.

Pengembang yang umum termasuk bubuk timbal merah dan biru Prusia. Untuk bubuk timbal merah, dicampur dengan oli mesin dan lemak. Pengembang ini tidak memantulkan cahaya, menunjukkan bintik-bintik dengan jelas, tidak mahal, dan banyak digunakan pada bagian besi cor dan baja. Minyak biru Prusia dibuat dengan mencampurkan bubuk biru Prusia dengan minyak jarak dan oli mesin. Warnanya biru tua dengan bintik-bintik kecil dan jelas, sehingga ideal untuk pengikisan presisi dan komponen logam non-besi.

(2) Alat Pengikisan dan Inspeksi Pengikisan Umum

(Lihat Tabel 1)

Tabel 1: Alat Pengikisan dan Pemeriksaan Gosokan yang Umum

| Nama | Ilustrasi | Fungsi | |

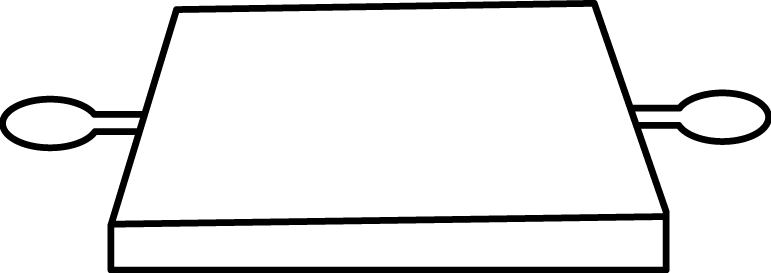

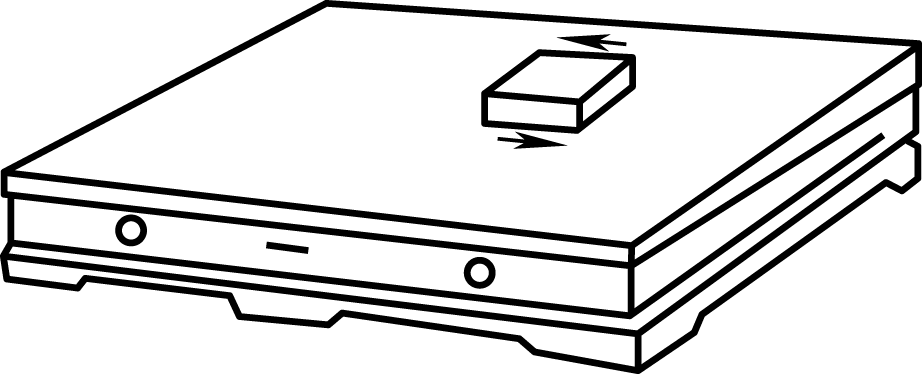

| Alat Pengikisan dan Pemeriksaan | Pelat Datar Standar |  | Terutama digunakan sebagai alat lapping referensi untuk permukaan datar selama pengikisan; pelat datar grade 0 dan grade 1 biasanya digunakan. |

| Digunakan sebagai alat lapping referensi untuk pengikisan | ||

| Untuk memeriksa kerataan | ||

| Jembatan Straightedge |  | Digunakan sebagai alat lapping referensi untuk titik pewarnaan ketika menggores bidang yang panjang dan sempit | |

| I-Shaped Straightedge |  | 1) Digunakan sebagai alat lapping referensi untuk titik pewarnaan ketika menggoreskan bidang yang panjang dan sempit; 2) Untuk memeriksa kelurusan pemandu yang panjang dan sempit | |

| Sudut Lurus |  | Digunakan sebagai alat lapping referensi untuk titik pewarnaan ketika menggores bidang panjang dan sempit yang bersudut (mis., pas) | |

| Batang Inspeksi |  | Terutama digunakan untuk memeriksa runout radial, gerakan aksial, koaksial, dan paralelisme selongsong spindel alat mesin dan komponen lainnya | |

(3) Pengikis

1) Pengikis Datar

① Jenis Pengikis Datar

Pengikis datar yang umum dibuat dari pengikis integral atau pengikis kepala bertatahkan. Pengikis integral biasanya dibuat dari baja perkakas paduan (seperti 9SiCr) atau baja pegas, dengan bilah depan yang dikeraskan. Pengikis kepala bertatahkan memiliki ujung karbida yang bertatahkan di ujung depan badan pengikis.

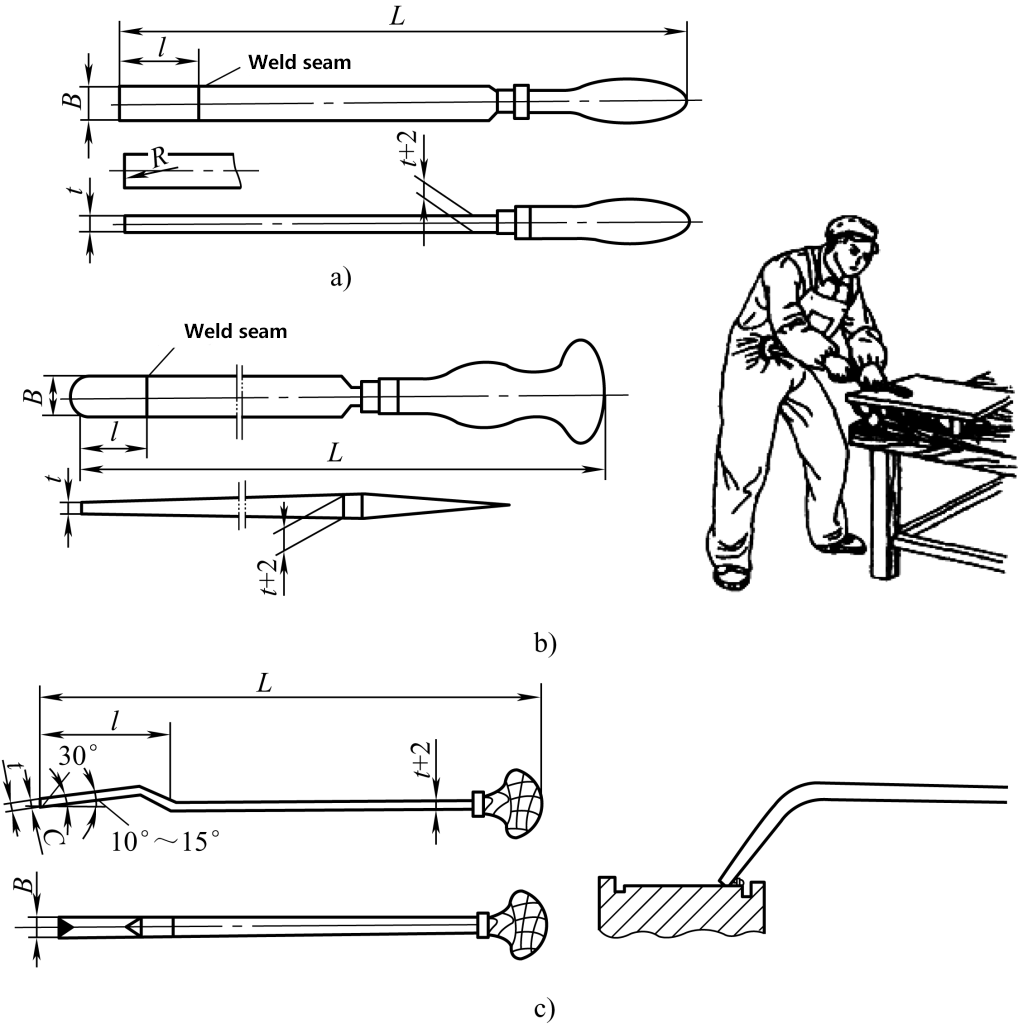

Seperti yang ditunjukkan pada Gambar 3, pengikis datar yang umum digunakan juga dapat dibagi berdasarkan bentuknya menjadi pengikis datar dorong tangan, pengikis datar gores dudukan, dan pengikis datar kepala bengkok.

a) Pengikis Datar Dorong Tangan

b) Berdiri Mengikis Pengikis Datar

c) Pengikis Datar Kepala Bengkok dan Pengikis Tarik Bertingkat

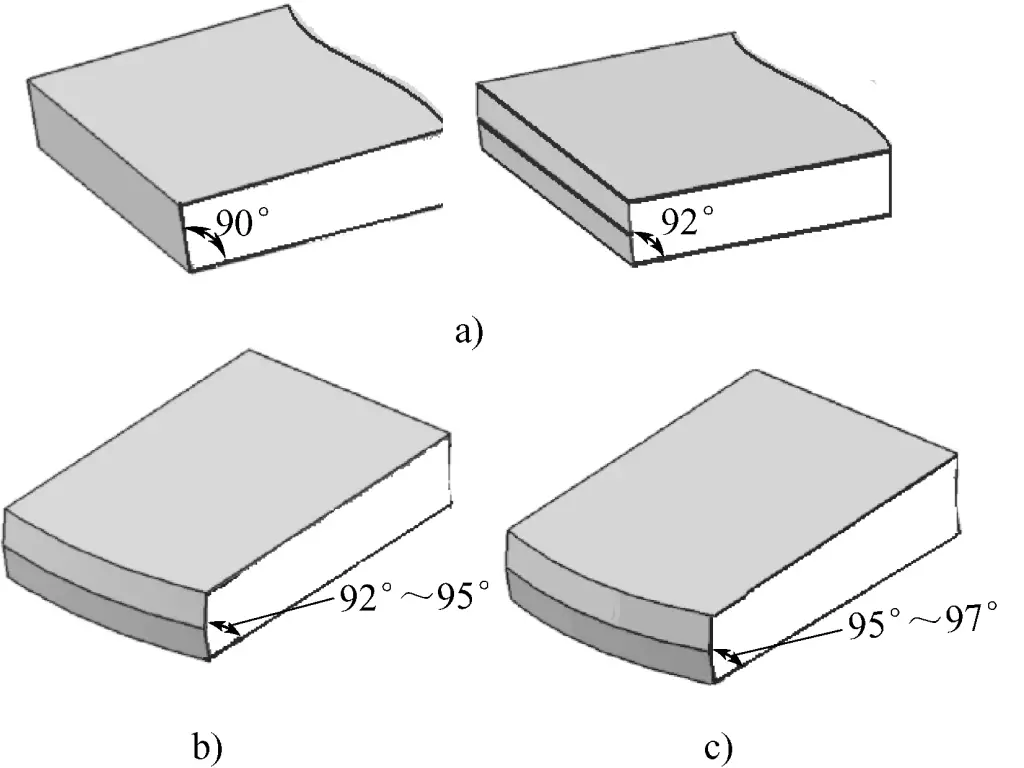

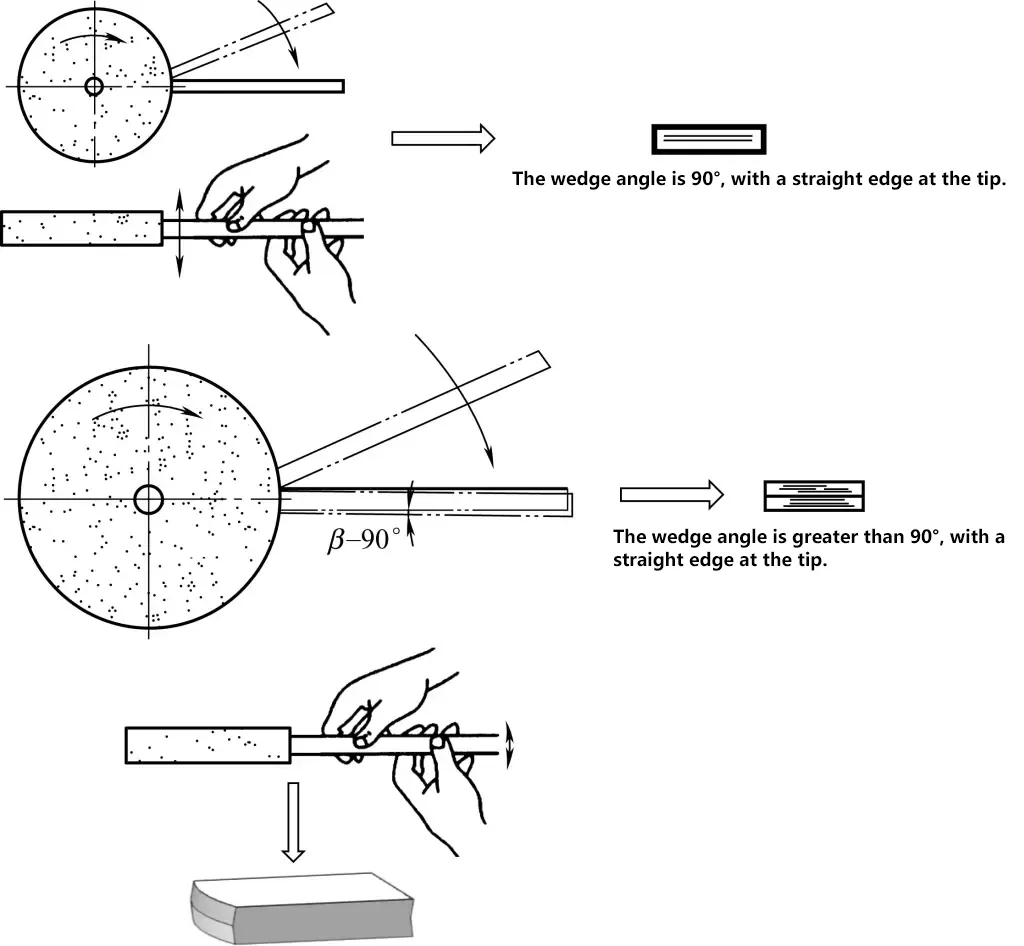

② Bentuk dan sudut baji dari kepala pengikis bidang

Bentuk dan sudut baji dari kepala pemotongan pengikis bidang ditunjukkan pada Gambar 4.

a) Sudut baji pengikis bidang kasar

b) Sudut baji pengikis bidang halus

c) Sudut baji pengikis bidang presisi

- Seperti ditunjukkan pada Gambar 4a, sudut baji pengikis bidang kasar (sudut antara permukaan depan dan belakang pengikis) adalah 90°-92°, dan ujung tombak lurus.

- Seperti ditunjukkan pada Gambar 4b, sudut baji pengikis bidang halus pada umumnya sekitar 95°, dan ujung tajamnya memiliki sedikit lengkungan.

- Seperti ditunjukkan pada Gambar 4c, sudut baji pengikis bidang presisi pada umumnya sekitar 97°, dan kelengkungan busur mata potong lebih besar daripada pengikis halus.

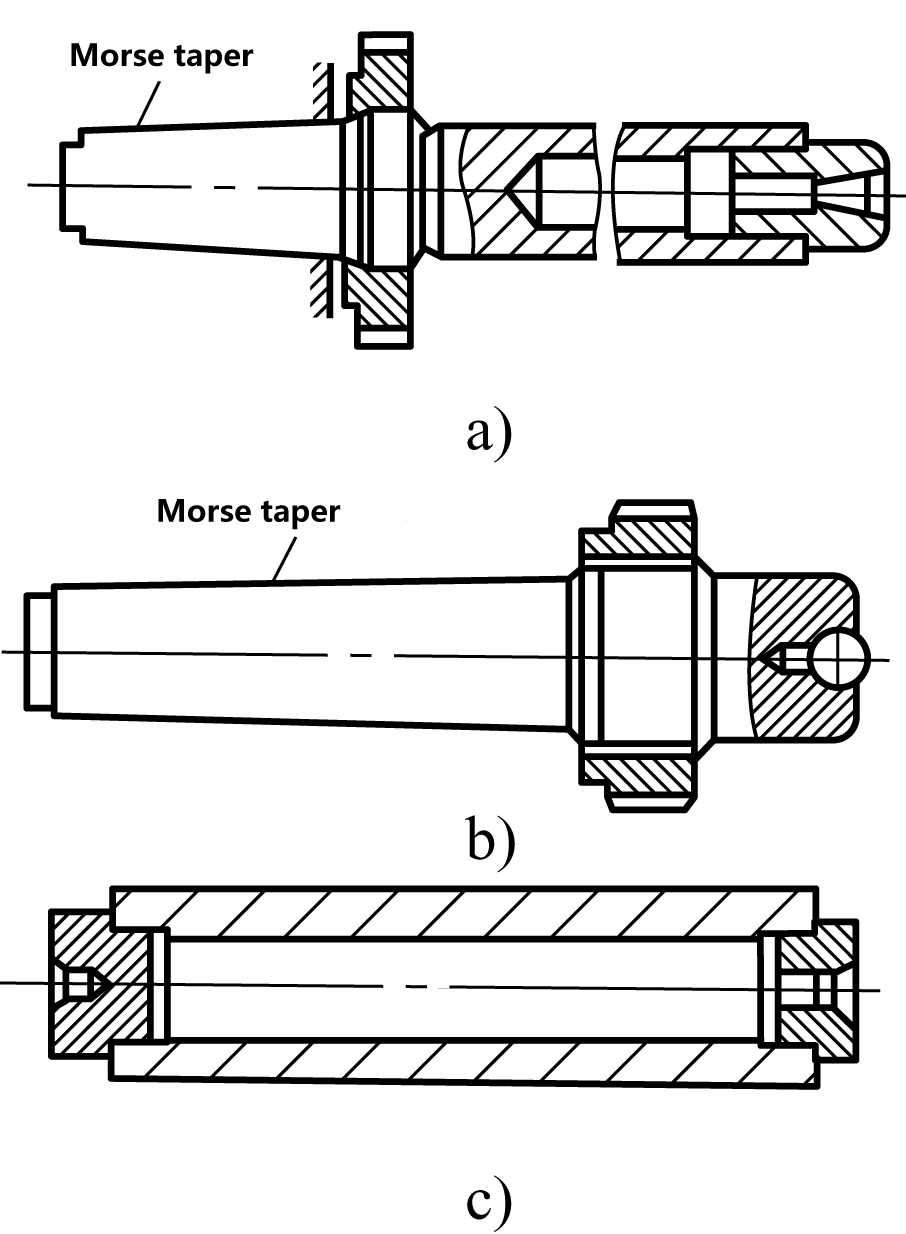

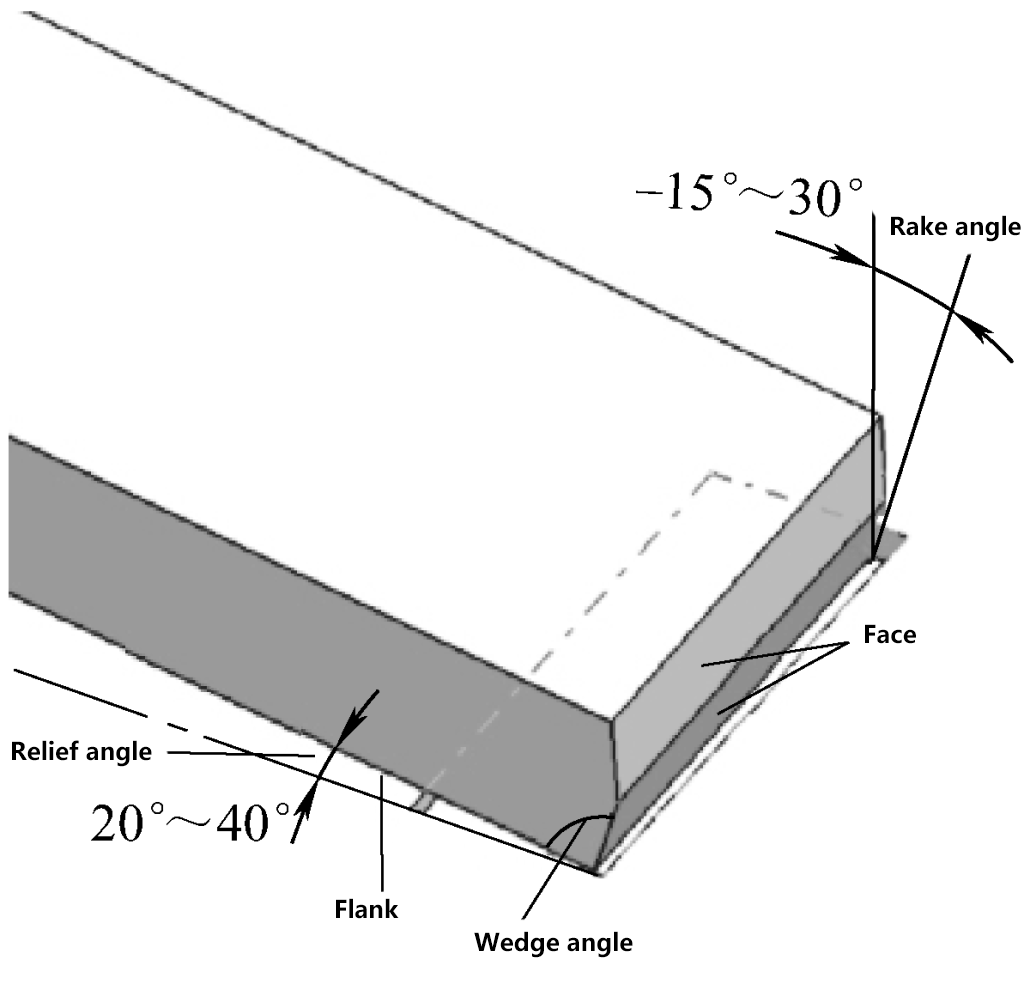

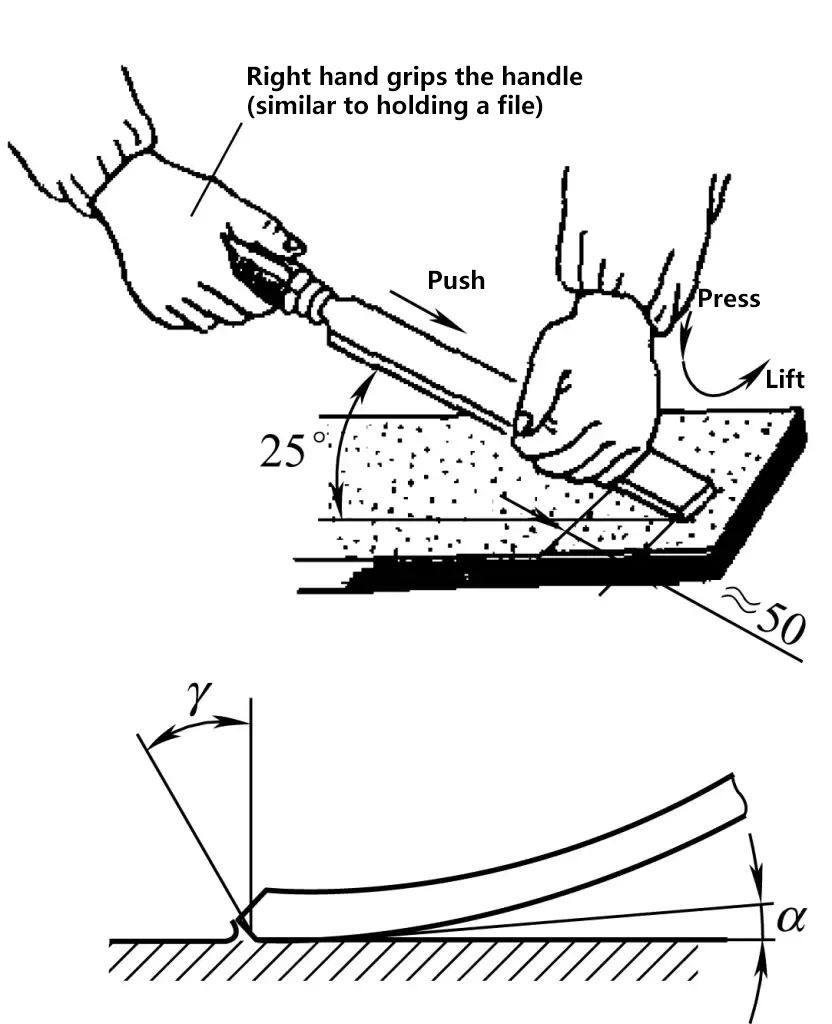

③ Sudut pemotongan pengikis bidang

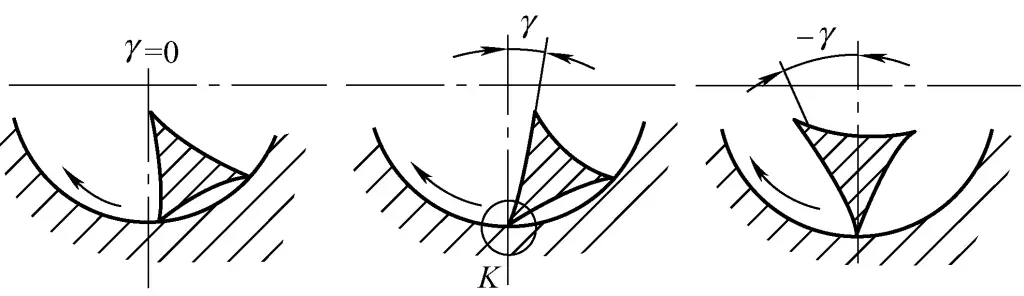

Seperti yang ditunjukkan pada Gambar 5, selama proses pengikisan, sudut penggaruk γ umumnya bervariasi antara -15° dan 35°, sedangkan sudut jarak bebas α umumnya bervariasi antara 20° dan 40°. Karena sudut penggaruk yang kecil dari pengikis, maka akan memberikan efek mendorong dan memoles pada permukaan benda kerja, sehingga mengurangi nilai kekasaran permukaan pada permukaan mesin.

2) Pengikis permukaan melengkung

Pengikis permukaan lengkung terutama digunakan untuk mengikis permukaan lengkung bagian dalam, seperti berbagai jenis bantalan geser. Kadang-kadang, pengikis ini juga digunakan untuk mengikis gerinda di dalam lubang.

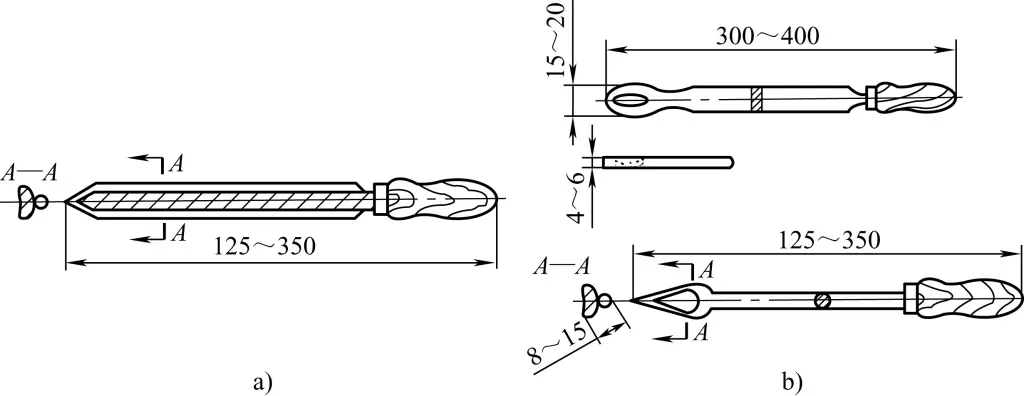

① Jenis pengikis permukaan melengkung

Pengikis segitiga dan pengikis kepala ular. Pengikis segitiga dan pengikis kepala ular terutama digunakan untuk mengikis permukaan lengkung bagian dalam secara umum dan menghilangkan gerinda pada bukaan lubang. Gambar 6 menunjukkan bentuk strukturalnya.

a) Bentuk struktural pengikis segitiga

b) Bentuk struktural pengikis kepala ular

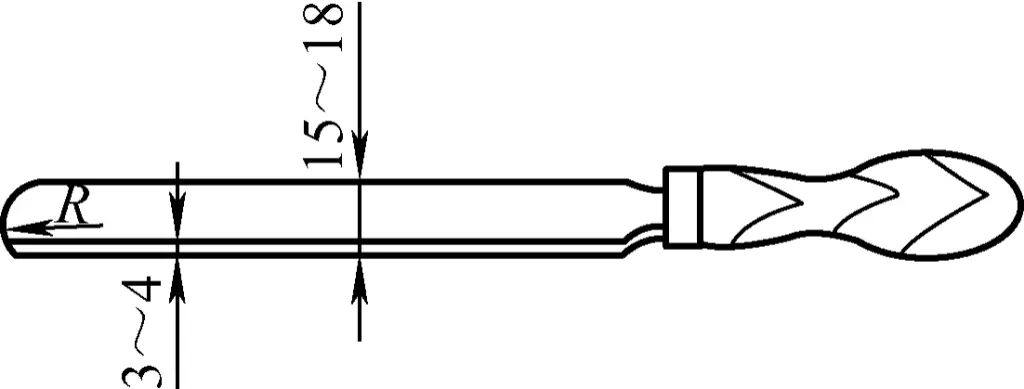

Pengikis kepala setengah lingkaran. Seperti yang ditunjukkan pada Gambar 7, bagian ujung tombak pengikis kepala setengah lingkaran berbentuk setengah lingkaran, sehingga sulit menghasilkan titik sudut selama pengikisan. Sangat cocok untuk mengikis bantalan split, dll. Ukuran ujung tombak R dari pengikis kepala setengah lingkaran dapat digiling sesuai dengan ukuran jari-jari permukaan lengkung yang dikikis.

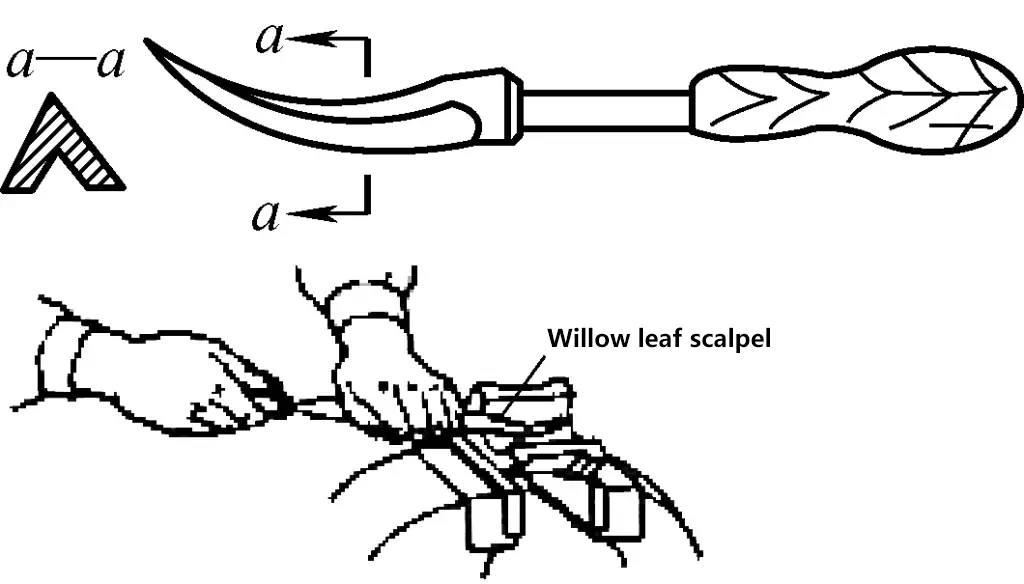

Pengikis Daun Willow. Seperti yang ditunjukkan pada Gambar 8, pengikis daun willow memiliki dua bilah: ujungnya untuk pengikisan halus, dan bagian belakang untuk pengikisan berat. Sangat cocok untuk mengikis selongsong tembaga dan bantalan terpisah.

Gambar 9. Sudut Potong Pengikis Lengkung. Gambar 9 menunjukkan bentuk pemotongan pengikis lengkung. Ketika menggunakan rake positif atau rake netral untuk mengikis, chip akan lebih tebal dan bekas pahat akan lebih dalam, cocok untuk mengikis kasar dan mengikis paduan bantalan lunak, seperti logam Babbitt yang lunak.

Saat menggunakan penggaruk negatif untuk mengikis, chip menjadi lebih tipis, yang dapat mengurangi bekas obrolan selama pengikisan dan dengan demikian menurunkan nilai kekasaran permukaan pada permukaan yang diproses. Namun, karena fenomena pengikisan ekstrusi yang serius di tepi blade, hal ini cenderung menyebabkan alat menggigit dan mengikis jejak saat mengikis material dengan kekerasan rendah seperti paduan bantalan berbasis timah. Oleh karena itu, biasanya digunakan untuk paduan bantalan berbasis tembaga dengan kekerasan tinggi atau untuk finishing selama pengikisan halus akhir.

Saat menggunakan penggaruk negatif untuk menyelesaikan pengikisan permukaan lengkung bagian dalam dari bantalan dengan kekerasan rendah, tekanan radial pada pengikis harus diminimalkan.

II. Keterampilan Operasional Dasar

1. Menggerinda Pisau Pengikis

(1) Menggerinda Pisau Pengikis Bidang

1) Persyaratan untuk Menggerinda Pisau Pengikis Bidang

Persyaratan keseluruhan untuk menggiling bilah pengikis bidang adalah:

- Kedua permukaan belakang bilah pengikis harus rata dan halus, tanpa ada penyimpangan cembung atau cekung.

- Kedua permukaan depan dan ujung tajam mata pisau pengikis harus simetris terhadap sumbu tengah, rata, dan halus, tanpa penyimpangan cembung atau cekung, dan tidak boleh ada permukaan busur pada arah ketebalan pisau.

- Menurut skenario aplikasi yang berbeda-beda, gilinglah sudut irisan bilah pengikis dengan benar.

- Saat menggerinda pisau pengikis yang terbuat dari baja perkakas pada roda gerinda, celupkan pisau ke dalam air untuk pendinginan selama proses penggilingan untuk mencegah kepala mata pisau menjadi anil. Untuk mata pisau pengikis berujung karbida, jangan celupkan bagian karbida ke dalam air selama penggerindaan untuk mencegah ujung mata pisau retak.

2) Metode untuk Menggerinda Pisau Pengikis Bidang

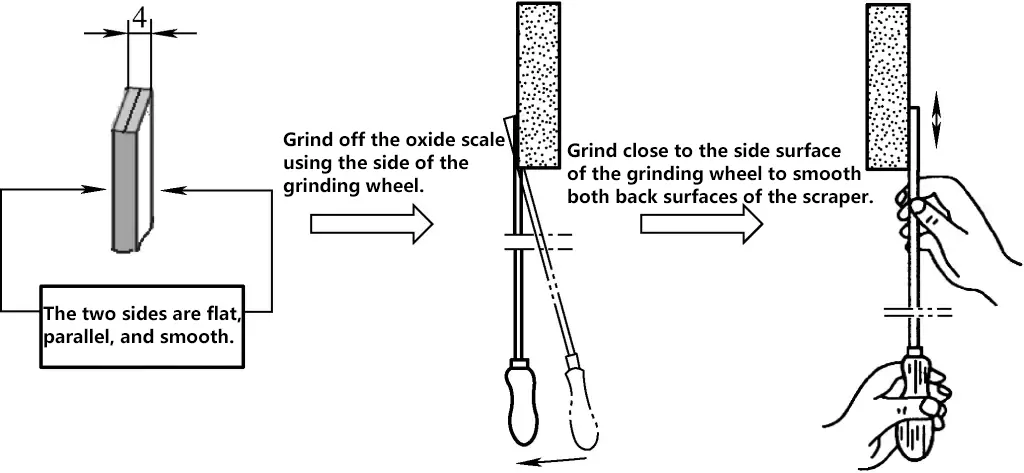

① Menggerinda permukaan belakang bilah pengikis (lihat Gambar 10)

Penggerindaan kasar pada permukaan depan dan ujung tajam pisau pengikis

Seperti yang ditunjukkan pada Gambar 11, ketika menggerinda kasar permukaan depan dan ujung tajam mata pisau pengikis, letakkan ujung mata pisau dengan mantap di tepi roda gerinda, dan posisinya harus sedikit lebih tinggi daripada bagian tengah roda gerinda.

Untuk mencegah getaran yang kuat saat ujungnya menyentuh tepi roda gerinda, pertama-tama miringkan mata pisau pengikis pada suatu sudut untuk melakukan kontak ringan dengan roda gerinda, kemudian gerakkan mata pisau secara perlahan dari atas ke bawah ke posisi yang diperlukan. Jika sudut baji yang diperlukan adalah 90°, letakkan mata pisau secara horizontal; jika sudut baji yang diperlukan lebih besar dari 90°, miringkan mata pisau saat menggerinda.

Setelah menggerinda satu sisi, gunakan tangan depan (tangan yang paling dekat dengan tepi roda gerinda) sebagai titik tumpu untuk memutar mata pisau 180° dan menggerinda sisi lainnya, sehingga kedua permukaan depan menjadi simetris.

Saat menggerinda mata pisau di bagian ujung, gerakkan mata pisau secara halus dari sisi ke sisi. Jika diperlukan mata potong yang lurus (untuk mata potong pengikisan kasar), gerakkan mata potong sepanjang garis lurus. Jika diperlukan mata potong yang bulat (untuk mata potong yang halus dan finishing), ayunkan mata potong sedikit, sesuaikan jumlah ayunan sesuai dengan kelengkungan mata potong.

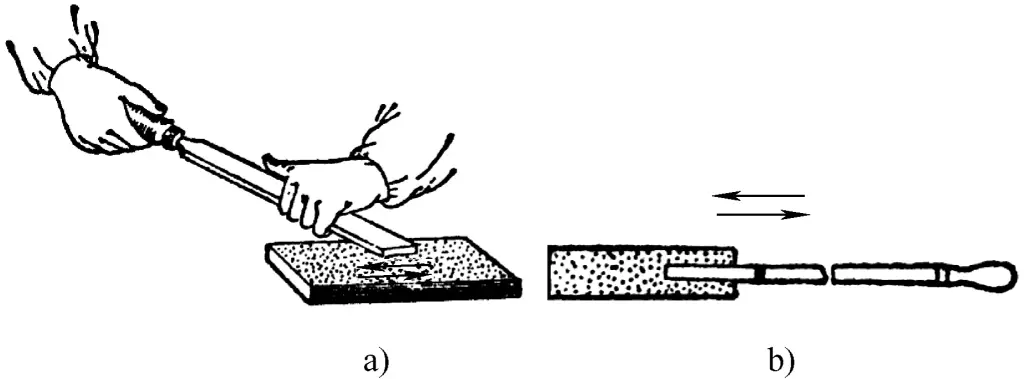

3) Penggerindaan Halus Pisau Pengikis Bidang

Setelah menggerinda kasar mata pisau pengikis pada roda gerinda, akan terdapat ketidakrataan mikroskopis yang signifikan pada mata potong. Jika digunakan secara langsung untuk mengikis, bekas pahat akan lebih dalam dan rentan terhadap keretakan, sehingga menyebabkan benang pengikis. Oleh karena itu, setelah penggerindaan kasar, mata pisau pengikis harus digerinda halus di atas batu minyak.

① Menggerinda Halus Bagian Belakang Pisau Pengikis

Apabila menggiling halus permukaan belakang mata pisau pengikis pada batu minyak, pertama-tama periksa kerataan permukaan batu minyak. Jika terdapat cekungan atau cembung di bagian tengah oil stone, jangan gunakan. Oleskan oli mesin yang bersih pada oil stone, lalu tekan bagian belakang mata pisau pengikis dengan kuat ke permukaan oil stone, dan gerakkan mata pisau pengikis secara horizontal dan merata dengan kedua tangan secara bersamaan. Setelah penggerindaan halus selama beberapa saat, gunakan penggaris baja untuk memeriksa apakah permukaan belakang pisau pengikis sudah rata.

Seperti yang ditunjukkan pada Gambar 12, Gambar 12a adalah metode yang benar untuk menggerinda permukaan belakang mata pisau pengikis. Jika digerinda seperti yang ditunjukkan pada Gambar 12b, permukaan belakang mata pisau pengikis akan mudah terangkat atau dimiringkan secara horizontal, yang akan menyebabkan permukaan belakang digerinda secara tidak merata atau menghasilkan permukaan yang melengkung.

a) Metode yang Benar untuk Menggerinda Halus Permukaan Belakang

b) Metode yang Salah untuk Menggerinda Permukaan Belakang

② Menggerinda Permukaan Depan dan Tepi Pinggiran Pisau Pengikis dengan Halus

Penggerindaan halus pada permukaan depan dan ujung tajam mata pisau pengikis ditunjukkan pada Gambar 13.

Metode Satu: Seperti yang ditunjukkan pada Gambar 13a, topang bagian atas mata pisau pengikis di bahu, pegang badan pisau dengan kedua tangan, gerakkan mata pisau pengikis dari depan ke belakang, lalu angkat sedikit mata pisau dan gerakkan dari depan ke belakang lagi. Ulangi proses ini dan periksa kerataan permukaan depan.

Perhatikan bahwa jika sudut baji penggerindaan halus adalah 90°, jaga agar badan mata pisau tegak lurus terhadap batu minyak selama penggerindaan, yang berarti permukaan depan harus ditekan dengan kuat ke permukaan batu minyak. Jika sudut baji penggerindaan halus lebih besar dari 90°, miringkan badan mata pisau.

Cara Kedua: Seperti yang ditunjukkan pada Gambar 13b, pegang badan mata pisau dengan kedua tangan dan tekan permukaan depan mata pisau pengikis dengan kuat ke permukaan batu minyak. Berikan tekanan ke bawah sambil mendorong mata pisau pengikis ke depan, angkat mata pisau pengikis sedikit saat mencapai ujung depan batu minyak, lalu tarik kembali. Ulangi proses penggerindaan.

Seperti disebutkan di atas, jika sudut baji penggerindaan halus adalah 90°, badan mata pisau harus dijaga agar tetap tegak lurus terhadap batu minyak selama penggerindaan. Jika sudut baji penggerindaan halus lebih besar dari 90°, maka badan mata pisau harus dimiringkan.

Secara khusus ditekankan bahwa apa pun metode penggerindaan yang digunakan, ketika menggerinda, kedua tangan harus menggerakkan pisau pengikis secara bersamaan. Jangan gunakan satu tangan sebagai titik tumpu dan tangan lainnya untuk mengayunkan mata pisau pengikis. Jika menggerinda dengan cara ini, permukaan depan mata pisau pengikis akan membentuk permukaan lengkung, sehingga mempengaruhi ketajaman mata pisau.

(2) Menggerinda Pisau Pengikis Melengkung

1) Penggerindaan Kasar Pengikis Lengkung

Saat ini, pengikis lengkung pada dasarnya adalah pengikis yang dibentuk. Tujuan utama pengikis lengkung gerinda kasar adalah untuk memangkas alur bagian dalam lengkung yang aus dan membuat lekukan tepi mata pisau kontinu dengan menggiling permukaan busur, sehingga menghilangkan serpihan tepi mata pisau.

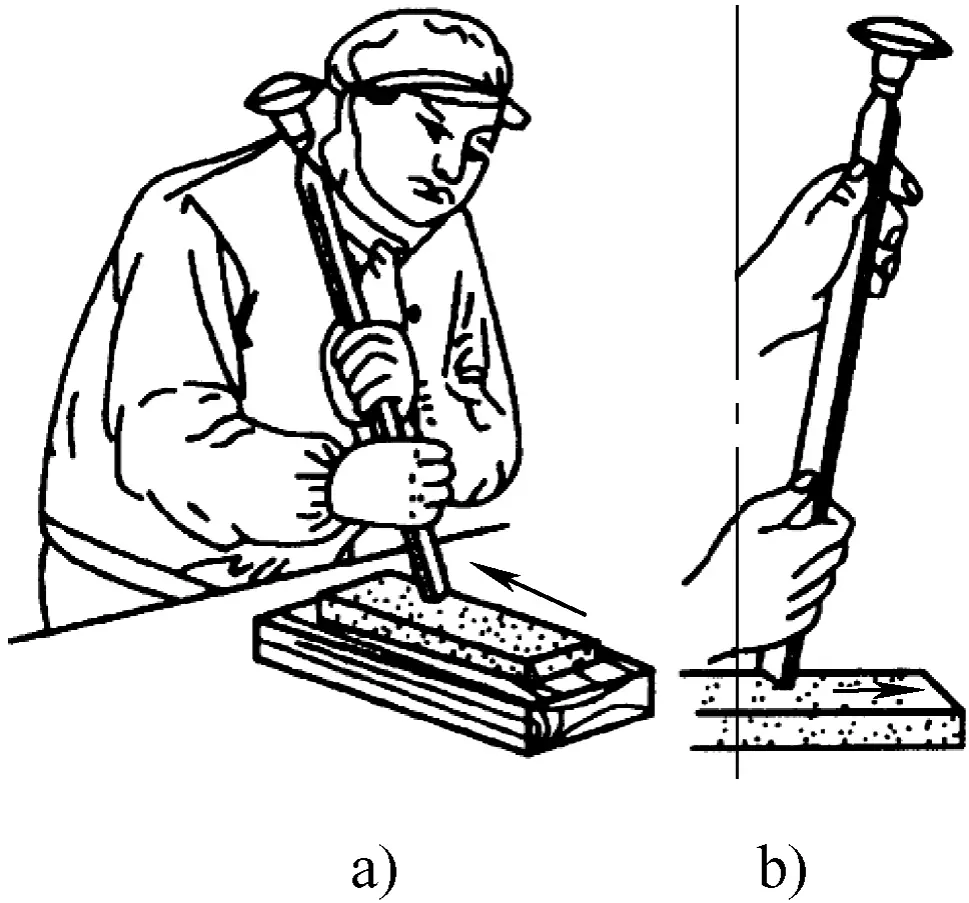

(1) Penggerindaan Kasar Pengikis Segitiga

Metode penggerindaan permukaan busur kepala pengikis segitiga pada mesin gerinda ditunjukkan pada Gambar 14.

Tekan pengikis secara perlahan pada posisi horizontal pada permukaan busur lingkaran luar roda gerinda, gerakkan maju mundur sesuai dengan busur mata pisau, sehingga garis perpotongan ketiga permukaan membentuk tepi mata pisau yang berbentuk busur.

Metode penggerindaan alur busur bagian dalam pengikis segitiga pada mesin gerinda ditunjukkan pada Gambar 15.

Saat menggerinda alur busur bagian dalam, letakkan bagian tengah alur busur bagian dalam pengikis di tepi roda gerinda, gerakkan ke atas dan ke bawah untuk mengontrol panjang alur, dan gerakkan ke kiri dan ke kanan untuk mengontrol lebar alur. Alur pisau harus berada di tengah-tengah kedua mata pisau.

② Penggerindaan Kasar Pengikis Kepala Ular

Letakkan pengikis kepala ular pada bidang tengah roda gerinda, gerakkan ke atas dan ke bawah di sepanjang permukaan busur lingkaran luar roda gerinda untuk membentuk busur. Gerinda alur di tepi roda gerinda, sisakan margin 2-3mm.

2) Penggerindaan Halus Pengikis Lengkung

Seperti yang ditunjukkan pada Gambar 16, penggerindaan halus pengikis lengkung juga dilakukan di atas batu minyak. Selama penggerindaan halus, gerakkan pengikis bolak-balik di sepanjang batu minyak, berosilasi ke atas dan ke bawah sesuai dengan lengkungan mata pisau, sampai bekas penggerindaan pada ketiga tepi mata pisau dihilangkan, permukaan lengkungan halus, dan tepi mata pisau tajam.

Untuk permukaan busur yang lebih halus dan tepi mata pisau yang lebih tajam, pasta pemoles juga dapat diaplikasikan pada lapping plate untuk menggerinda tepi mata pisau.

2. Proses Pengikisan

(1) Proses Pengikisan Bidang

1) Persyaratan Pewarnaan dan Pelapisan

Seperti disebutkan sebelumnya, untuk menampilkan posisi titik tinggi lokal pada permukaan, agen tampilan harus diterapkan ke permukaan yang dikikis sebelum dikikis, dan permukaan harus dilapisi dengan alat standar atau bagian yang sesuai. Titik tinggi dapat ditentukan oleh tanda hitam yang ditampilkan.

① Agen Tampilan dan Persyaratan Aplikasi

Proporsi zat tampilan harus sesuai, tidak terlalu tipis atau terlalu tebal. Jika terlalu tipis, maka akan terlalu berminyak dan tanda hitam akan muncul di area bawah selama pemukulan, sehingga sulit untuk menentukan titik tinggi yang sebenarnya; jika terlalu tebal, resistensi selama pemukulan akan terlalu tinggi, menyebabkan fenomena memantul dan memengaruhi kualitas pemukulan. Biasanya, untuk pengikisan kasar, bahan tampilan harus lebih tipis; untuk pengikisan halus, harus lebih tebal.

Agen tampilan tidak boleh diterapkan terlalu tebal atau terlalu tipis. Jika lapisan terlalu tebal, tanda hitam juga akan muncul di area bawah, yang menyebabkan hasil yang salah; jika terlalu tipis, titik-titik yang ditampilkan tidak akan jernih, sehingga menyulitkan untuk menemukan titik-titik yang tinggi sewaktu menggores.

Sebelum mengaplikasikan bahan tampilan, permukaan alat pemukul dan permukaan yang dikikis harus diseka bersih dan dijaga agar tetap kering. Jika terdapat kontaminan pada permukaan, tanda hitam akan muncul setelah melakukan pemolesan, tetapi ini tidak akan menunjukkan titik tertinggi yang sesungguhnya, sehingga menyebabkan pengoperasian yang salah sewaktu melakukan pengikisan.

Apabila pengikisan mencapai tahap pengikisan halus, diperlukan titik-titik yang jelas dan menonjol. Agen tampilan dapat diterapkan ke bidang referensi alat lapping untuk tujuan ini.

② Tindakan Pencegahan Titik Lapping

Metode pemakanan yang benar dapat mengungkapkan titik tinggi yang sebenarnya pada permukaan yang dikikis dan menghindari titik pemakanan yang salah. Oleh karena itu, selama pemukulan, alat standar atau suku cadang yang cocok tidak boleh melampaui ujung permukaan yang dikikis lebih dari sepertiga panjang benda kerja; juga, tekanan yang diterapkan pada alat atau suku cadang tidak boleh terlalu tinggi, dan waktu pemukulan tidak boleh terlalu lama.

2) Proses Pengikisan

① Pengikisan Kasar

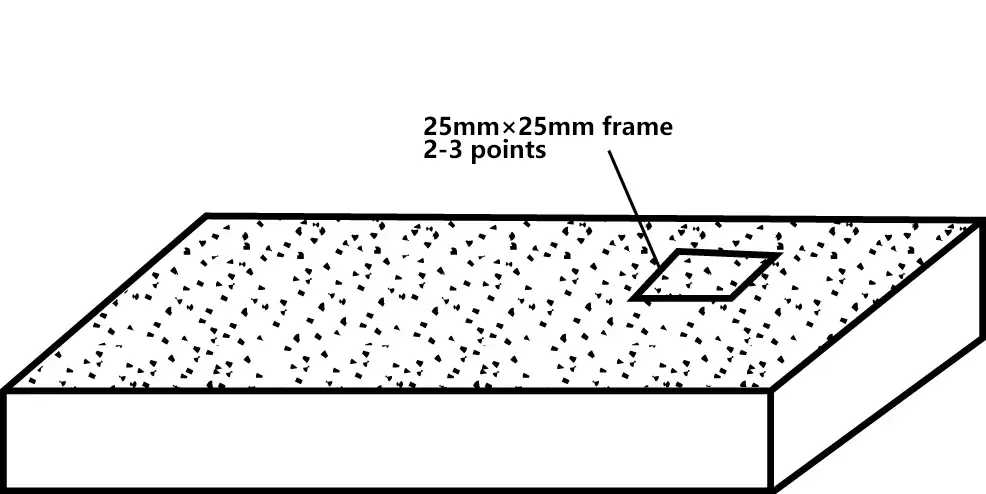

Seperti yang ditunjukkan pada Gambar 17, tujuan utama pengikisan kasar dengan pengikis kasar adalah untuk menghilangkan lapisan oksida pada permukaan logam dan memenuhi persyaratan teknis kerataan. Biasanya, untuk permukaan perkawinan (seperti permukaan perkawinan gearbox) atau pemandu subsistem yang bergerak (seperti pemandu bubut horizontal), kerataan setelah pengikisan kasar harus dalam 0,02 mm. Setelah menjilat dengan bagian yang cocok atau alat inspeksi standar, titik tinggi harus didistribusikan secara merata tanpa fenomena tinggi di tengah dan fenomena rendah di sekitarnya.

Periksa dengan bingkai persegi standar 25mm×25mm; 2-3 titik harus ditampilkan. Untuk memenuhi persyaratan teknis pengikisan ini, titik-titik yang tinggi (bintik hitam dan mengkilap yang ditampilkan setelah pengikisan) harus dikikis habis-habisan.

Tepi pengikis kasar pada umumnya lurus, menciptakan bekas goresan yang lebih lebar dan lebih panjang, yang dikenal sebagai metode pengikisan panjang, di mana bekas goresan bisa tumpang-tindih. Apabila mengikis beberapa kali, bekas goresan harus tegak lurus satu sama lain.

② Mengikis dengan Pengikis Halus

Selanjutnya, tingkatkan jumlah titik kontak berdasarkan pengikisan kasar. Sewaktu menggores, gunakan metode pengikisan pendek dengan bekas goresan yang lebih pendek dan sempit. Apabila menggores beberapa kali, setiap arah goresan harus konsisten, dengan tanda goresan yang terakhir melintasi tanda goresan sebelumnya sebesar 45° hingga 60°.

Untuk meningkatkan efisiensi pengikisan halus, titik-titik tinggi (bintik hitam dan mengkilap) harus dikikis habis sewaktu melakukan pengikisan, dan area sekeliling titik-titik tinggi ini, juga harus dikikis untuk menyingkap titik-titik yang kurang tinggi. Periksa dengan bingkai persegi standar 25mm×25mm; 12-15 titik harus ditampilkan.

③ Pengikisan Halus

Berdasarkan pengikisan halus, selanjutnya gunakan pengikis halus untuk meningkatkan kerataan permukaan komponen yang diproses dan akurasi kontak komponen yang cocok.

Selama pengikisan halus, arahkan pengikis ke titik yang tinggi, hilangkan titik terbesar dan paling terang, hancurkan titik terang berukuran sedang, dan biarkan titik kecil tidak terkikis; tanda pengikisan menjadi lebih pendek dan sempit, sehingga mengharuskan bunga yang dikikis memiliki ukuran yang seragam dan menyilang secara rapi. Periksa dengan bingkai persegi standar 25mm×25mm; lebih dari 20 titik harus ditampilkan.

(2) Proses Pengikisan Permukaan Lengkung

Dalam pembuatan dan perbaikan besar peralatan umum, pengikisan permukaan melengkung terutama mengacu pada pengikisan bantalan geser, yang paling umum adalah pengikisan bantalan geser radial integral (selongsong), bantalan geser radial terpisah (bushing terpisah), bantalan geser silinder luar berbentuk kerucut bagian dalam (misalnya, bushing bubut), dan bushing berbentuk kipas tiga segmen (misalnya, bushing penggiling).

Selain mirip dengan proses pengikisan bidang yang disebutkan di atas, hal-hal berikut ini juga harus diperhatikan untuk pengikisan permukaan lengkung:

1) Persiapan untuk Mengikis

① Pahami secara rinci persyaratan teknis untuk memasang bantalan, seperti persyaratan jarak bebas setelah pemasangan selongsong; persyaratan pemasangan untuk bushing split dan metode untuk menyesuaikan jarak bebas bantalan dengan shim; persyaratan pemasangan dan metode penyesuaian presisi untuk bushing geser silinder luar berbentuk kerucut bagian dalam; metode pelurusan untuk bushing berbentuk kipas, dll.

② Pahami persyaratan akurasi operasional peralatan, gunakan alat inspeksi yang sesuai untuk memeriksa akurasi geometris yang relevan, dan buat catatan terperinci.

Untuk memenuhi persyaratan akurasi operasional peralatan, permukaan bagian dalam dan luar bantalan geser umumnya diarde, dan akurasi geometris (seperti kebulatan, koaksial, paralelisme, tegak lurus dengan bagian gerak relatif, dll.) sudah mendekati presisi yang diperlukan. Inspeksi yang diperlukan memperjelas tujuan pengikisan dan kelonggaran untuk pengikisan, memfasilitasi perumusan rencana pengikisan.

2) Persiapan Alat dan Perlengkapan

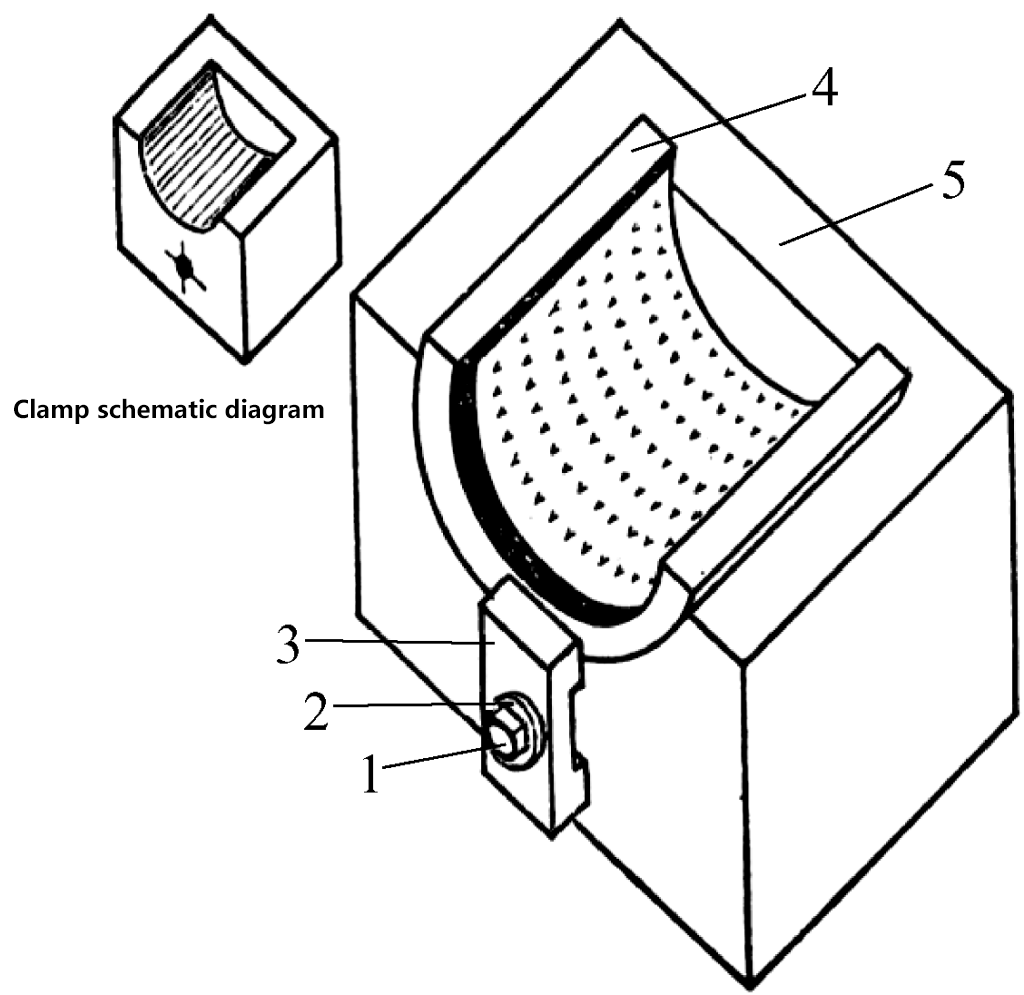

Selain menyiapkan pengikis dan berbagai alat ukur presisi, perhatian khusus harus diberikan untuk menyiapkan jig dan alat penjepit (cetakan) yang diperlukan untuk pengikisan permukaan lengkung.

Dalam situasi tertentu (seperti ketika poros yang dipasangkan dengan bantalan berat atau tidak nyaman untuk pengikisan), poros standar dengan diameter yang sama dengan bantalan dapat digunakan sebagai "poros tiruan" selama pengikisan kasar. Poros tiruan biasanya mengalami penggerindaan yang presisi. Saat mengikis bantalan, dapat dilakukan pada poros tiruan ini.

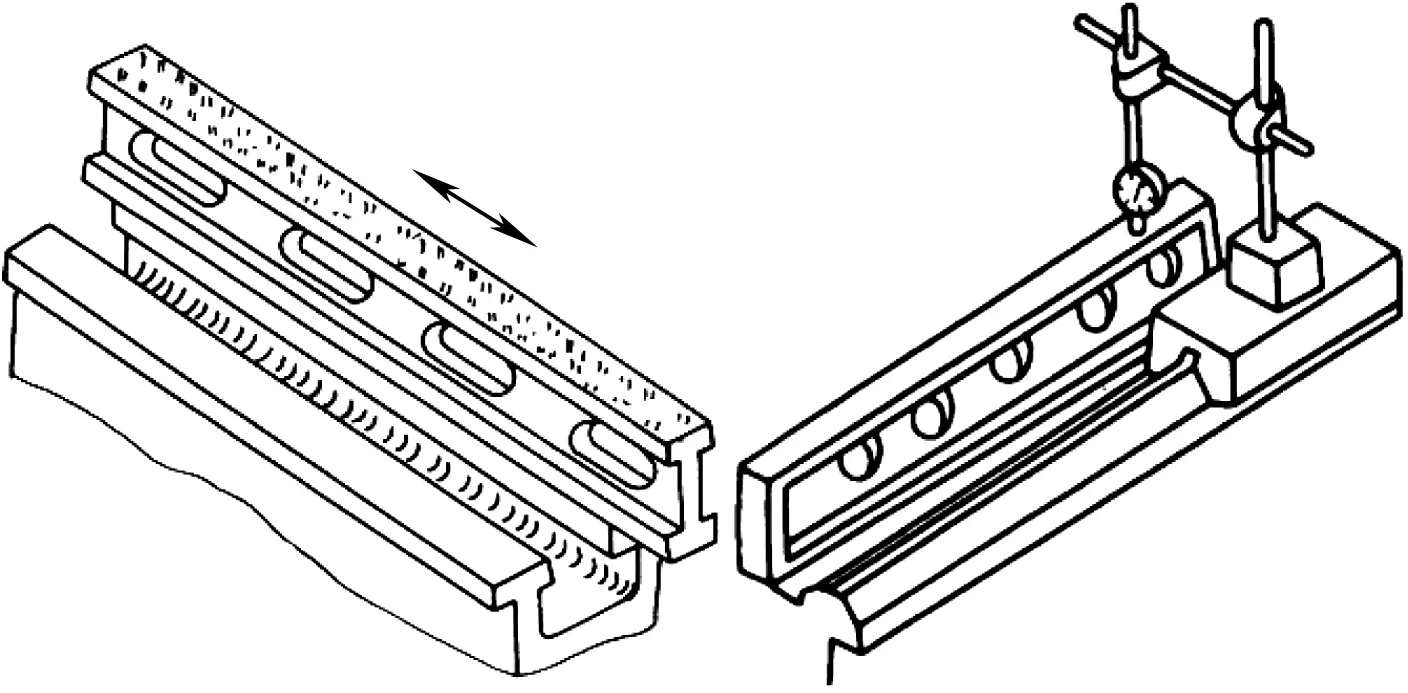

Tidak seperti pengikisan permukaan datar, metode penjepitan bearing secara langsung memengaruhi kualitas pengikisan. Jika bantalan tidak ditempatkan atau dijepit dengan benar selama pengikisan, bantalan akan berubah bentuk, sehingga sangat mempengaruhi kualitasnya. Gambar 18 menunjukkan jig yang umum digunakan untuk pengikisan.

1-Sekrup

2-Pencuci

Pelat 3-Tekanan

4-Benda Kerja

Badan 5 Penjepit

3) Proses pengikisan bantalan yang khas

(1) Proses pengikisan untuk bantalan tipe split

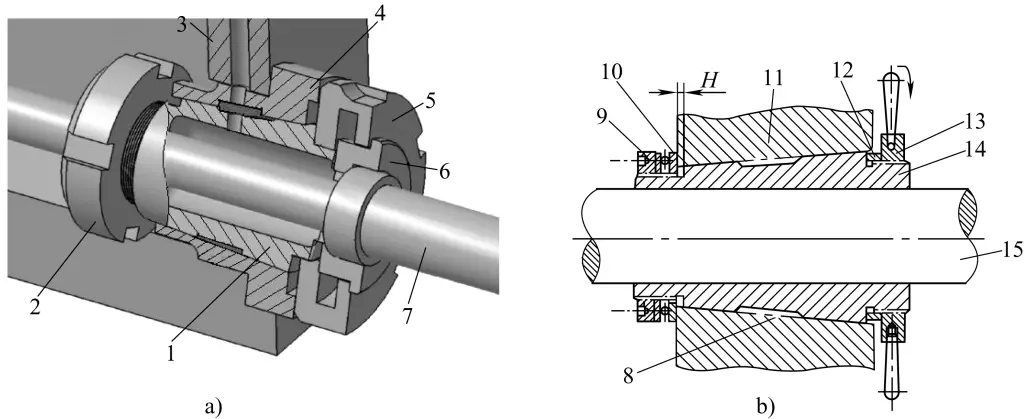

Struktur bantalan geser tipe split ditunjukkan pada Gambar 19.

1-Kacang

Pejantan Berujung 2 Ganda

Rumah 3-Bantalan

Bantalan 4-Bawah

Shim 5-Penyesuaian

Bantalan 6-Atas

Topi 7-Bantalan

Tergantung pada persyaratan kinerja peralatan, presisi yang diperlukan untuk pengikisan bearing bervariasi. Untuk alat berat dengan persyaratan presisi rotasi spindel yang tinggi, poros dan bantalan harus memiliki akurasi kontak yang baik untuk meningkatkan kekakuan transmisi, mengurangi getaran, dan meningkatkan kelancaran transmisi. Selain itu, harus ada jarak bebas atas dan samping yang ketat antara poros dan bantalan untuk membentuk lapisan oli hidrodinamik. Oleh karena itu, pengikisan harus mempertimbangkan akurasi kontak antara poros dan bantalan (bidang kontak, permukaan kontak, dan jumlah titik kontak) dan jarak bebas.

Memotong bagian belakang bantalan. Bagian belakang bantalan split harus memiliki kontak yang baik dengan lubang rumah bantalan. Jika tidak, selama operasi, di bawah kekuatan jurnal, getaran atau bahkan deformasi bantalan dapat terjadi. Oleh karena itu, jika tidak memenuhi persyaratan pada saat pemeriksaan, bagian belakang bantalan harus dikikis ulang dengan menggunakan lubang rumah sebagai referensi.

Pengikisan kasar pada lubang bantalan. Tujuan pengikisan kasar pada lubang bantalan adalah untuk menghilangkan deformasi lubang bagian dalam bantalan, memperbaiki area kontak antara bantalan dan poros, dan meningkatkan area kontak. Saat mengikis lubang bantalan secara kasar, bantalan dapat dijepit dengan bantalan karet lembut di catok untuk mengikis. Setelah pengikisan, bantalan dapat dipasang ke poros yang cocok untuk penandaan kontak, atau dapat dipasang ke rumah bantalan dan dikikis menggunakan poros yang cocok.

Tindakan pencegahan saat menggunakan poros untuk menandai bantalan setelah memasangnya ke dalam rumah bantalan adalah:

- Oleskan pengembang pada permukaan bagian dalam bantalan atas dan bawah.

- Pasang poros kawin, bantalan atas, stud berujung ganda, dan tutup bantalan.

- Kencangkan mur. Selama pengikisan kasar awal, jika mur terlalu kencang, poros akan mengalami kesulitan berputar. Oleh karena itu, pada awal pengikisan kasar, mur harus dikencangkan sedikit sambil memutar poros kawin, menyesuaikan ketebalan shim untuk memastikan poros berputar dengan kekencangan yang sesuai.

- Mirip dengan pengikisan permukaan datar, selama pengikisan kasar, fokusnya harus pada area yang lebih gelap dan lebih berkilau yang muncul di permukaan bagian dalam bantalan setelah penandaan awal.

- Setelah pengikisan kasar selama beberapa saat, gunakan pengukur feeler untuk mengukur jarak bebas atas dan samping antara poros dan bantalan. Ketika distribusi titik kontak seragam (4-7 titik per 25mm × 25mm), jarak bebas atas dan samping juga harus mendekati persyaratan teknis peralatan.

- Khususnya, pada mesin tugas berat, untuk mencegah spindel tersangkut, bantalan bawah pada ujung spindel yang diperpanjang dapat dikikis sedikit lebih rendah.

Pengikisan halus pada lubang bantalan. Tujuan pengikisan halus lubang bagian dalam bantalan adalah: pertama, untuk meningkatkan jumlah titik kontak antara poros dan lubang bagian dalam bantalan (10-15 titik per 25mm × 25mm) dengan titik-titik tersebut menjadi lebih kecil dan merata;kedua, setelah pengikisan halus, gunakan pengukur peraba untuk mengukur jarak bebas atas dan samping poros untuk memenuhi persyaratan yang ditentukan peralatan.

Selama proses pengikisan halus, ketebalan shim antara bantalan atas dan bawah harus dikurangi secara progresif; kekuatan pengencangan mur setelah memasang bantalan ke dalam lubang rumah harus semakin meningkat. Namun, gaya tidak boleh berlebihan (harus memungkinkan untuk memutar poros secara manual), untuk mencegah terciptanya "titik yang salah" selama penandaan.

Serupa dengan pengikisan permukaan datar, selama pengikisan, tanda pahat harus disilangkan; titik yang gelap dan mengkilap harus dikikis habis-habisan, sedangkan area di sekeliling titik yang tinggi harus dikikis secara ringan agar titik berikutnya yang lebih tinggi dapat semakin muncul.

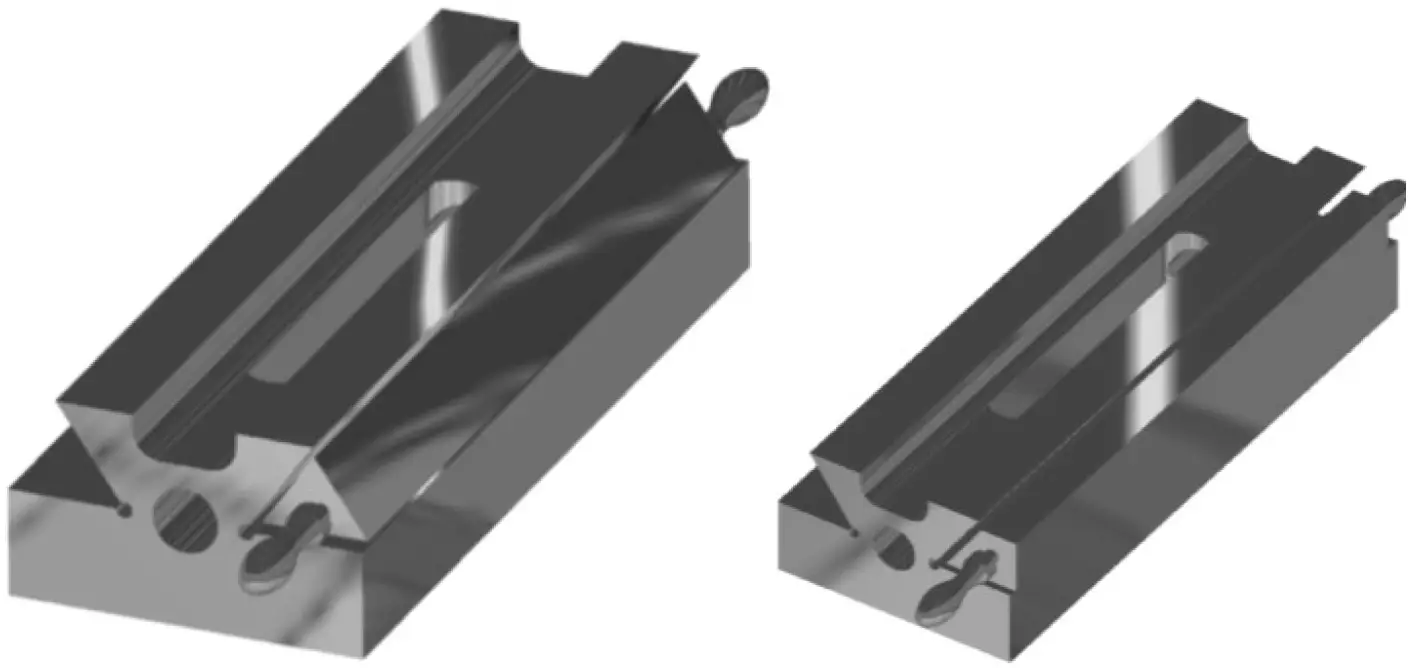

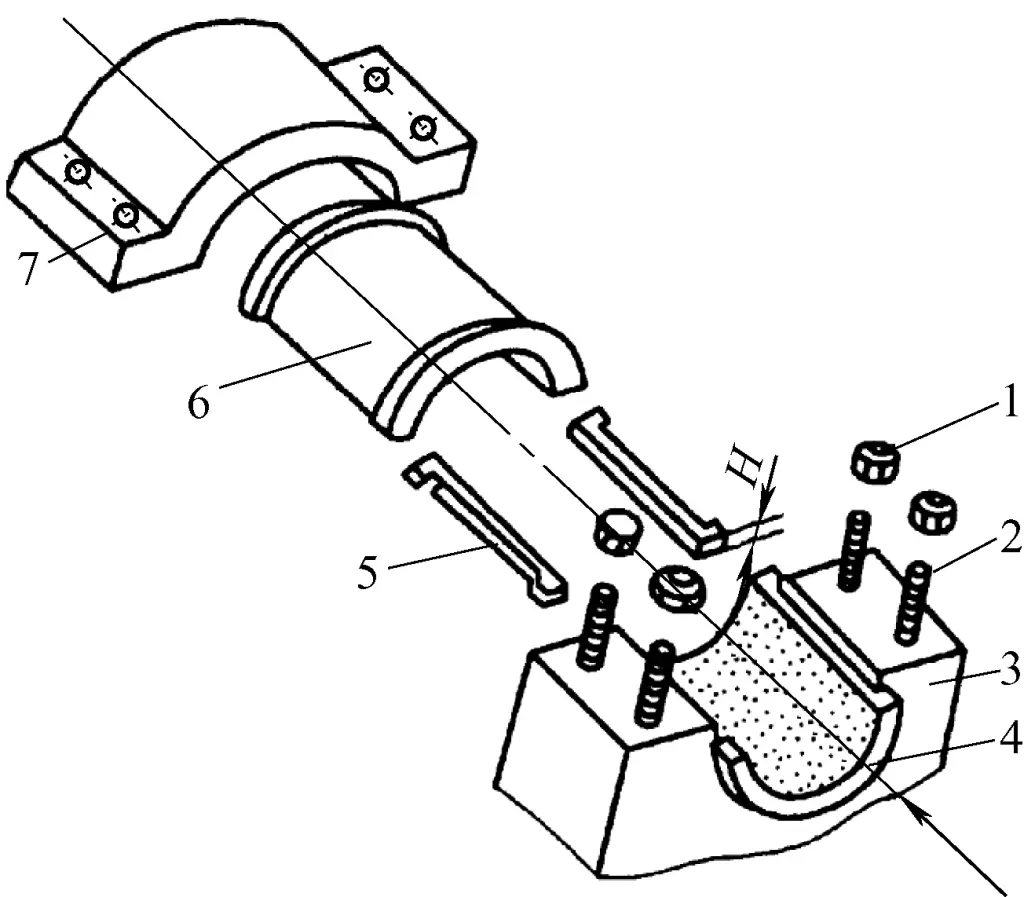

② Proses pengikisan untuk bantalan geser lancip luar pilar bagian dalam

Pertama, urutan pengikisan.

Seperti yang ditunjukkan pada Gambar 20a, bantalan geser lancip luar pilar bagian dalam biasanya digunakan untuk penggerak spindel alat mesin. Urutan perbaikan pengikisan untuk bantalan geser lancip luar pilar bagian dalam adalah pertama-tama menggunakan poros yang cocok sebagai jig untuk mengikis lubang bagian dalam bantalan untuk memenuhi persyaratan presisi rotasi;kemudian kikis lancip luar bantalan agar sesuai dengan lubang kotak spindel (untuk bantalan baru, permukaan lancip luar harus dikikis menggunakan lubang dasar mesin sebagai referensi) dengan tampilan 4 titik per 25mm.

Selongsong Bantalan 1-Bagian Dalam

Mur 2-Belakang

Lubang Perumahan 3-Bantalan

Selongsong Bantalan 4-Luar

Mur 5 Depan

Lengan Penyesuaian 6

7-Poros

Titik Tanda 8-Kontak

9-Kacang

Bantalan Bola 10-Dorong

Kotak 11 Spindel

12-Bushing

Kacang 13-Spanner

14-Bantalan

Spindel 15 Utama

Seperti yang ditunjukkan pada gambar 20b, setelah permukaan kerucut luar dan lubang bagian dalam casing dikikis, lepaskan mur kunci pas dan bushing, kunci bantalan di lubang kotak spindel, lalu kikis sedikit lubang bagian dalam bantalan agar pas dengan spindel.

Kemudian, persyaratan teknis untuk mengikis lubang bagian dalam.

Pertama, untuk beradaptasi dengan karakteristik pengoperasian alat mesin berkecepatan tinggi, setelah mengikis lubang bagian dalam, titik kontak di kedua ujung bantalan harus keras dan padat, sedangkan titik kontak di tengah lubang bantalan bisa lebih lembut dan jarang. Ini dengan mudah membentuk baji oli, membuat poros stabil selama pengoperasian. Setelah mengikis lubang bagian dalam secara presisi, harus ada 14 hingga 17 titik kontak dalam jarak 25mm di kedua ujungnya.

Kedua, untuk beradaptasi dengan karakteristik operasi beban berat alat mesin, titik kontak pada permukaan beban bantalan harus padat secara tepat untuk meningkatkan ketahanan ausnya dan menyisakan margin tertentu untuk tenggelamnya spindel setelah aus. Setelah mengikis lubang bantalan spindel mesin bubut, titik kontak biasanya menunjukkan distribusi "berlian".

③ Tindakan pencegahan untuk mengikis lubang bagian dalam.

- Jika bagian depan dan belakang menggunakan struktur bush bearing, maka bearing depan dan belakang harus dikikis secara bersamaan untuk memastikan koaksialnya.

- Saat mengikis titik kontak, putar poros 3 hingga 5 putaran ke arah yang sama dengan putaran spindel. Kemudian, tarik keluar poros, lepaskan bantalan, dan kikis titik-titik dari bercak besar menjadi bentuk rantai, sampai menjadi titik-titik yang tersebar.

- Jika bantalan belakang adalah bantalan gelinding, selongsong besi harus dibuat untuk menggantikan bantalan gelinding sebagai selongsong pemusatan.

- Ketika akhirnya mengikis lubang bantalan dengan halus, bekas pisau yang berdekatan harus dikikis secara silang untuk setiap dua lintasan. Setelah bintik-bintik menjadi rata, secara bertahap meringankan dan memperpendek bekas pisau, dan bintik-bintik tersebut harus berbentuk segiempat kecil atau poligon untuk menghindari bentuk strip yang panjang.

3. Teknik dasar untuk mengikis

(1) Pengikisan permukaan datar

1) Proses dasar untuk pengikisan permukaan datar

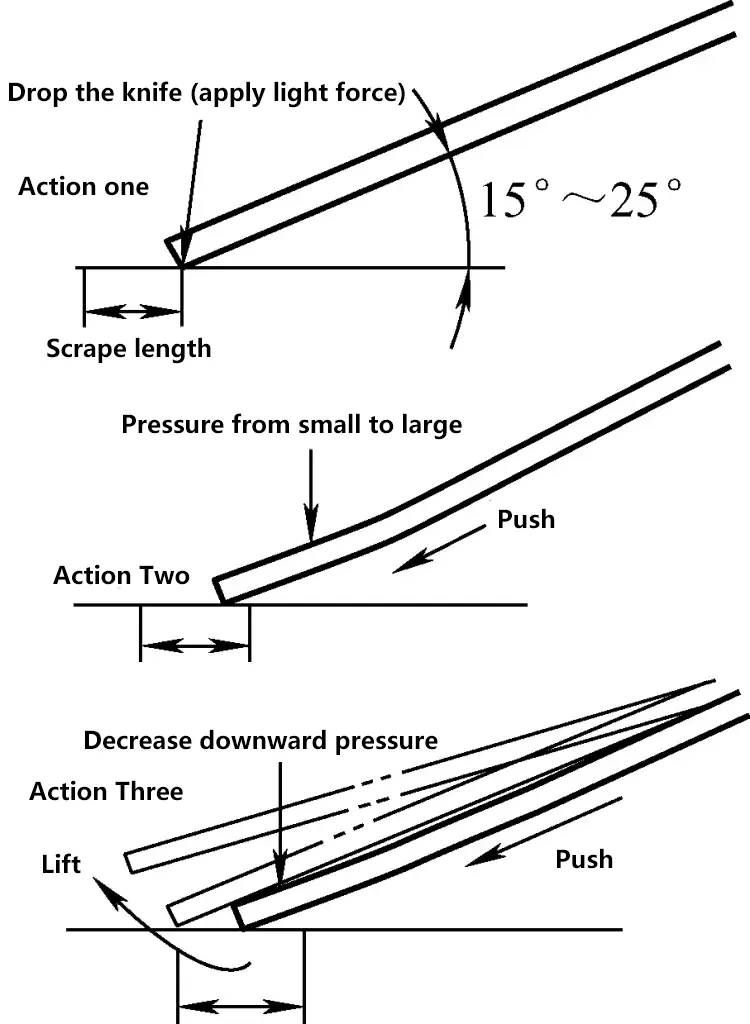

Proses dasar untuk pengikisan permukaan datar, terutama mencakup langkah-langkah menurunkan pisau, menekan pisau, mendorong pisau, dan mengangkat pisau. Waktu untuk menyelesaikan tindakan pengikisan sangat singkat, jadi tindakan ini harus dilakukan secara berkesinambungan dan diselesaikan sekaligus.

Teknik utama untuk mengikis adalah: menurunkan pisau dengan lembut (tidak ada bekas getaran, sudut penurunan 15°-25°), menekan dan mendorong dengan mantap (tidak ada kemiringan pengikis ke samping, dan tekanan berubah secara bertahap dari kecil ke besar), dan mengangkat pisau dengan cepat (tidak ada bekas pisau).

Seperti ditunjukkan pada gambar 21, proses tindakan selama pengikisan permukaan datar.

2) Metode pengikisan dengan tangan dan metode pengikisan dorong

(1) Metode pengikisan dengan tangan

Seperti ditunjukkan pada gambar 22, keterampilan dasar untuk mengikis dengan tangan. Selama mengikis, tangan kanan biasanya memegang gagang, tangan kiri menggenggam mata pisau, dan telapak tangan menekan ujung depan pengikis sekitar 50mm dari tepi.

Saat mengikis, setelah menyejajarkan mata pisau dengan area pengikisan, tekan pengikis dengan tangan kiri, sehingga menyebabkan sedikit deformasi tekukan pada mata pisau. Kedua tangan kemudian mendorong pengikis ke depan untuk mendapatkan panjang jejak mata pisau, dan dengan cepat mengangkat pengikis. Sepanjang proses, fase menekan, mendorong, dan mengangkat diselesaikan sekaligus. Metode pengikisan dengan tangan melibatkan lebih sedikit tenaga dan jatah pengikisan, sehingga secara umum cocok untuk penyelesaian permukaan bagian kecil.

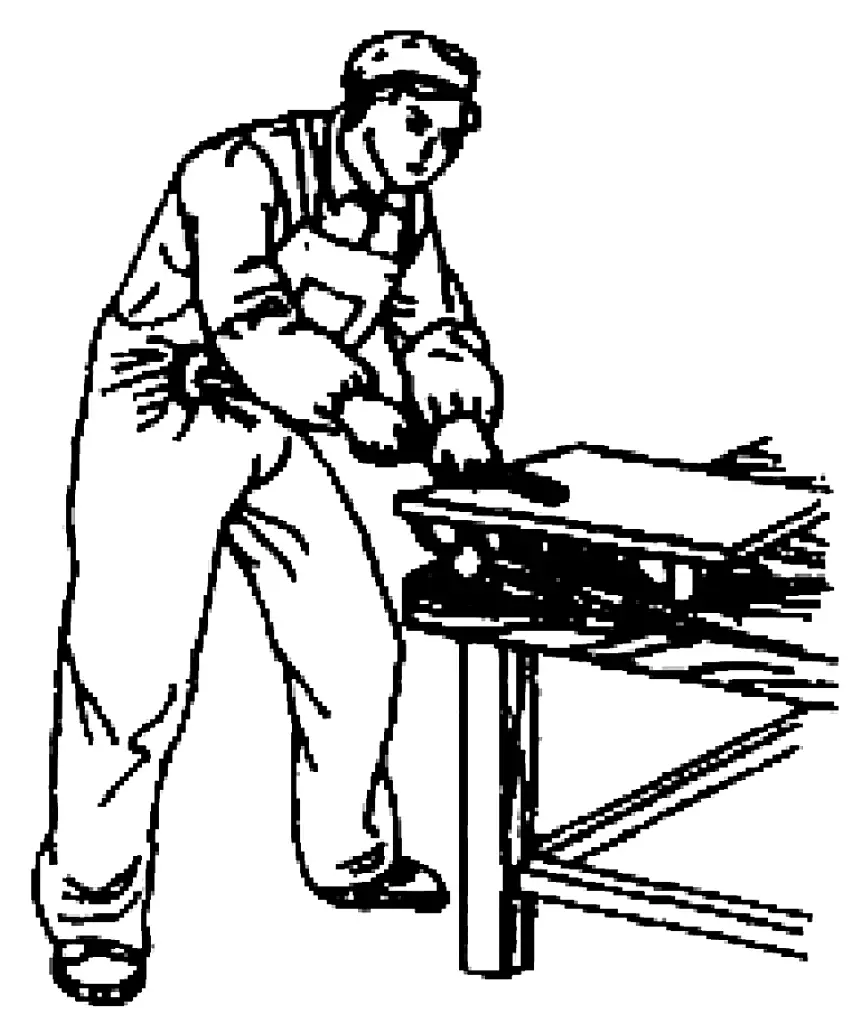

② Metode pengikisan dorong

Dalam operasi pengikisan dorong saat ini, sikap dan postur tubuh hampir sama, dengan perbedaan pada cara memegang pengikis dan penggunaan kekuatan tangan.

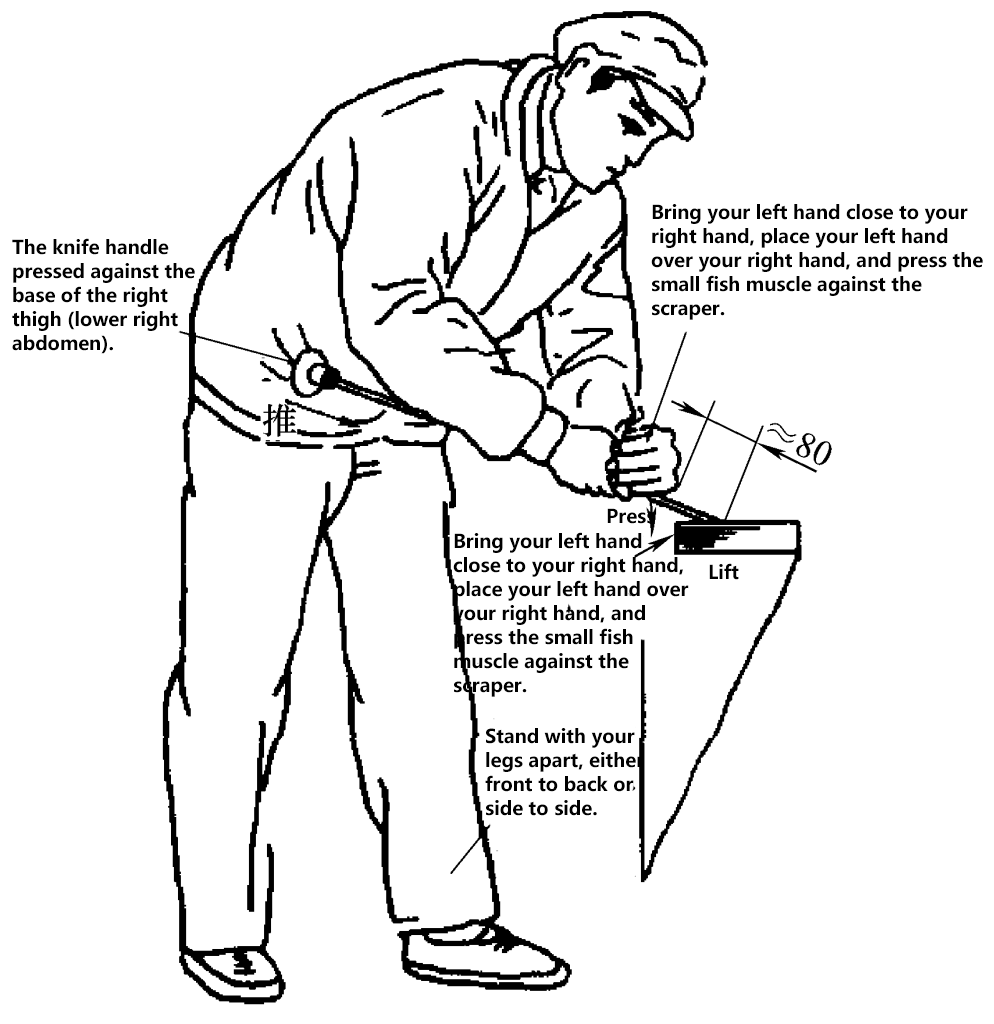

Metode gesekan dorong satu:

Seperti yang ditunjukkan pada gambar 23, letakkan pegangan pengikis pada otot sisi kanan perut, dengan kedua tangan memegang mata pisau. Tangan kiri berada di depan, sekitar 80mm dari tepi pisau (jarak ini dapat disesuaikan dengan tinggi badan operator). Saat mengikis, kedua tangan menekan pengikis ke bawah (tangan kanan memberikan sedikit tekanan), menggunakan kekuatan kaki dan pinggul untuk mendorong pengikis ke depan sejajar dengan titik kontak.

Pada saat setelah mendorong ke depan, tangan kanan memandu arah pengikis, sedangkan tangan kiri dengan cepat mengangkat pengikis, melepaskan sepotong logam dari permukaan, menyelesaikan satu kali tindakan pengikisan dorong. Metode ini terutama mengandalkan tangan kiri untuk mengontrol tekanan pengikisan, sehingga memungkinkan penyesuaian jumlah pemotongan selama pengikisan kasar, halus, dan presisi dengan menyesuaikan tekanan tangan kiri.

Metode pengikisan dorong dua:

Ini adalah operasi yang paling banyak digunakan dalam pengikisan permukaan datar. Seperti ditunjukkan pada gambar 24, dalam metode ini, tangan kanan memegang pengikis, dan tangan kiri diletakkan di atas tangan kanan, menekan pengikis. Karena pada dasarnya kedua tangan saling berdekatan dan memberikan tekanan pada titik tertentu pada pengikis, maka, ujung depan akan menekuk secara signifikan, sehingga menghasilkan jumlah pemotongan yang lebih besar, cocok untuk pengikisan kasar pada bahan yang lunak.

Setelah uraian ini, teknik utama untuk push scraping dirangkum sebagai berikut:

Berdirilah dengan mantap dengan kaki terbuka lebar, tekuk pinggang ke depan;

Pegang gagang pengikis dengan bagian perut (sisi kanan bawah);

Kendalikan pengikis dengan tangan kanan, turunkan mata pisau dengan lembut dan rata;

Tekan ke bawah dengan tangan kiri, dorong ke depan dengan pinggang dan kaki;

Angkat dengan cepat dengan tangan kanan, selesaikan tindakan secara seketika.

Metode pengikisan dorong tiga:

Serupa dengan kedua tindakan di atas, perbedaannya terletak pada perubahan gaya yang diterapkan oleh kedua tangan pada mata pisau. Dalam metode ini, tangan kiri berada di depan, tangan kanan di belakang memegang mata pisau, dan setelah menyelaraskan tepi pengikis dengan titik tinggi, tangan kanan mengangkat mata pisau sedikit pada titik tertentu sementara tangan kiri menekan mata pisau, sehingga menyebabkan sedikit pembengkokan pada ujung depan mata pisau selama pengikisan.

Dibandingkan dengan dua metode di atas, keuntungan terbesar dari metode pengikisan ini adalah penurunan mata pisau yang lembut, pengangkatan mata pisau yang cepat, dan jejak mata pisau yang pendek. Namun demikian, karena tekanan pengikisan yang lebih kecil dan lebih banyak tenaga yang diperlukan, metode ini paling sesuai untuk pengikisan yang presisi.

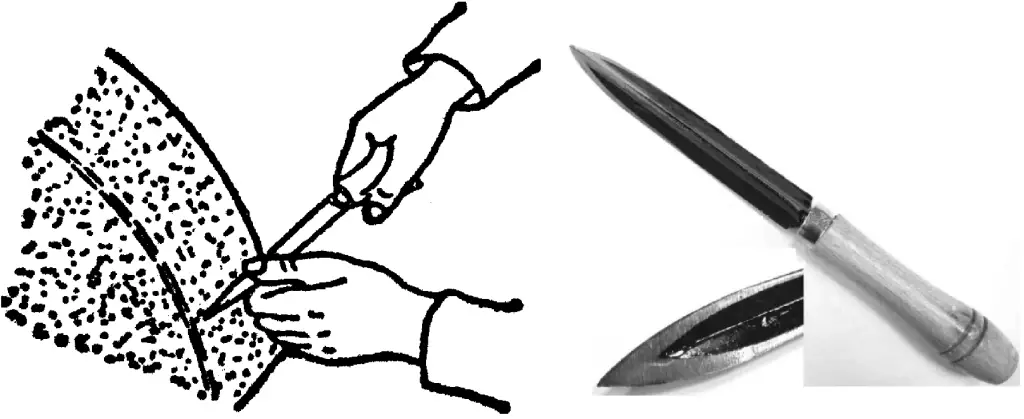

(2) Teknik utama untuk pengikisan permukaan lengkung

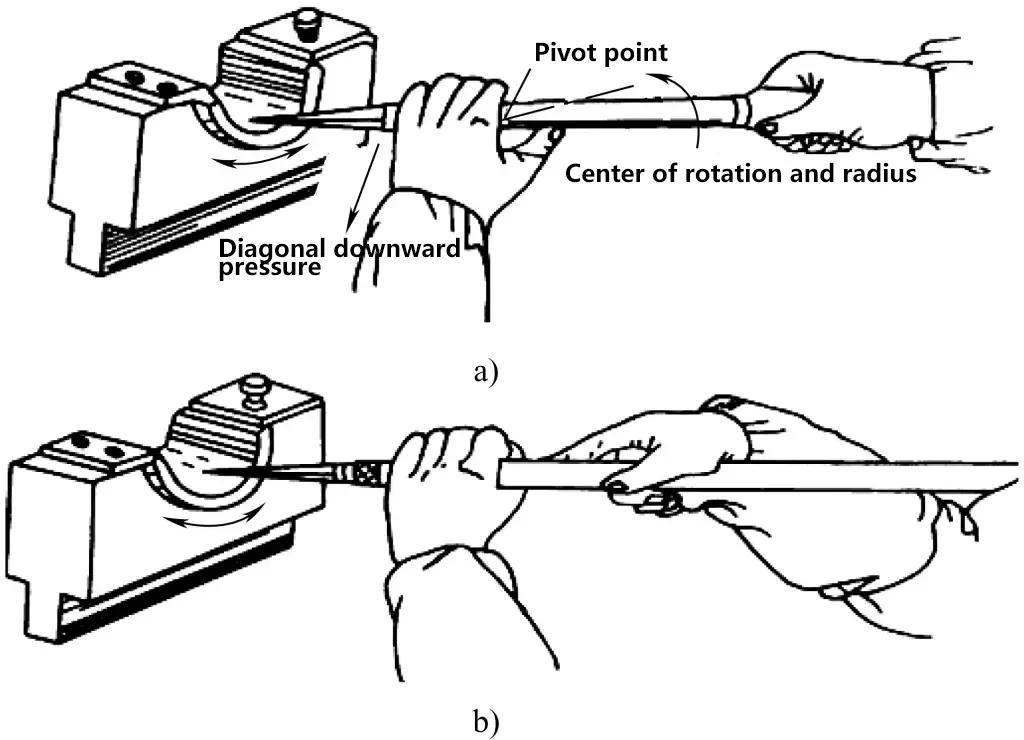

Seperti ditunjukkan pada gambar 25a, pengikisan permukaan yang melengkung memerlukan gerakan yang terkoordinasi di antara kedua tangan.

a) Operasi pengikisan permukaan melengkung satu

b) Operasi pengikisan permukaan melengkung dua

Saat mengikis, sejajarkan tepi pengikis depan dengan titik tinggi, berikan tekanan miring di sepanjang garis singgung busur bagian dalam dengan tangan kiri, sementara tangan kanan memegang gagang. Gunakan tangan kiri sebagai titik poros untuk gerakan melingkar, memandu pengikis di sepanjang busur bagian dalam.

Oleh karena itu, dari perspektif prinsip aksi, tepi pengikis depan memiliki gerakan rotasi yang dikendalikan oleh tangan kanan (sedikit rotasi di sekitar sumbu pengikis) dan gerakan mengayun di sepanjang busur bagian dalam yang dikendalikan oleh tangan kiri, sehingga menghasilkan gerakan heliks tepi depan pengikis selama pengikisan.

Seperti yang ditunjukkan pada gambar 25b, letakkan bagian belakang mata pisau pengikis dan gagangnya di bahu, dan gunakan kedua tangan untuk memegang mata pisau untuk mengikis permukaan yang melengkung, dengan menerapkan prinsip yang sama seperti di atas.

Serupa dengan pengikisan permukaan datar, pengikisan permukaan melengkung juga memerlukan: penurunan mata pisau secara perlahan, penekanan yang mantap, dan pengangkatan mata pisau secara cepat.

4. Analisis pengikisan cacat permukaan

Tabel 2 Analisis cacat permukaan pengikisan

| Jenis cacat | Penyebab cacat |

| Mengikis lubang | 1) Sudut baji pengikis yang salah, sudut baji yang terlalu kecil selama pengikisan halus atau presisi; 2) Sudut jarak gesekan yang terlalu besar; 3) Tekanan gesekan yang berlebihan; 4) Mengikis bekas terlalu lama, mengangkat pengikis terlalu lambat |

| Mengikis bekas obrolan | 1) Jatuhnya pengikis yang terlalu berat; 2) Selama pengikisan planar, mata pisau tidak rata, yaitu, ada sudut antara mata pisau dan permukaan pengikisan. Selama pengikisan permukaan melengkung, sudut pengikis melengkung tidak tepat; 3) Distribusi material pada permukaan gesekan tidak merata |

| Mengikis bekas goresan pisau Muncul tanda seperti benang | 1) Terdapat lekukan pada pengikis; 2) Bahan titik tinggi lokal terlalu keras; 3) Benda keras menempel pada bilah pengikis; 4) Benda keras terperangkap di antara alat pemoles dan benda kerja yang dipoles, atau ada gerinda di tepi alat pemoles |

5. Persyaratan keselamatan pengikisan

- Sebelum mengikis, singkirkan ujung-ujung tajam dan gerinda dari benda kerja; selama mengikis, berikan perhatian khusus pada posisi dan kekuatan pisau di dekat sudut yang tajam untuk menghindari cedera lengan akibat kelembaman.

- Saat mengikis benda kerja berukuran besar yang perlu dipindahkan atau dicocokkan, perhatikan keamanan pengangkatan dan penempatannya.

- Saat mengikis, sesuaikan posisi relatif antara operator dan benda kerja dengan tepat. Jika ketinggiannya tidak mencukupi, gunakan papan kayu sebagai penyangga, tetapi pastikan papan tersebut stabil setelah penyesuaian untuk memastikan operator dapat menerapkan gaya gesekan dengan aman dan mencegah jatuh.

- Saat mengikis ke tepi benda kerja, kendalikan tekanan dan dorongan untuk mencegah dorongan ke depan yang tidak disengaja dari orang dan pisau karena kekuatan yang berlebihan.

- Pengikis harus disimpan dengan benar setelah digunakan dan tidak boleh digunakan sebagai pengungkit.