Keuntungan dari Proses Ekstrusi Dingin

Dibandingkan dengan metode manufaktur lainnya, ekstrusi dingin telah muncul sebagai salah satu proses paling canggih dalam deformasi plastik logam, yang memiliki banyak keuntungan teknis dan ekonomis.

Pengurangan Konsumsi Bahan Baku yang Signifikan

Ekstrusi dingin adalah metode pembentukan logam secara plastik. Metode ini memungkinkan transformasi plastis dari volume logam tanpa merusak logam, sehingga menghasilkan serpihan yang minimal atau bahkan tidak ada serpihan sama sekali dan membentuk logam ke dalam bentuk dan ukuran yang diperlukan. Proses ini menghilangkan serutan logam dalam jumlah besar yang dihasilkan selama pemesinan, sehingga sangat menghemat berbagai bahan logam.

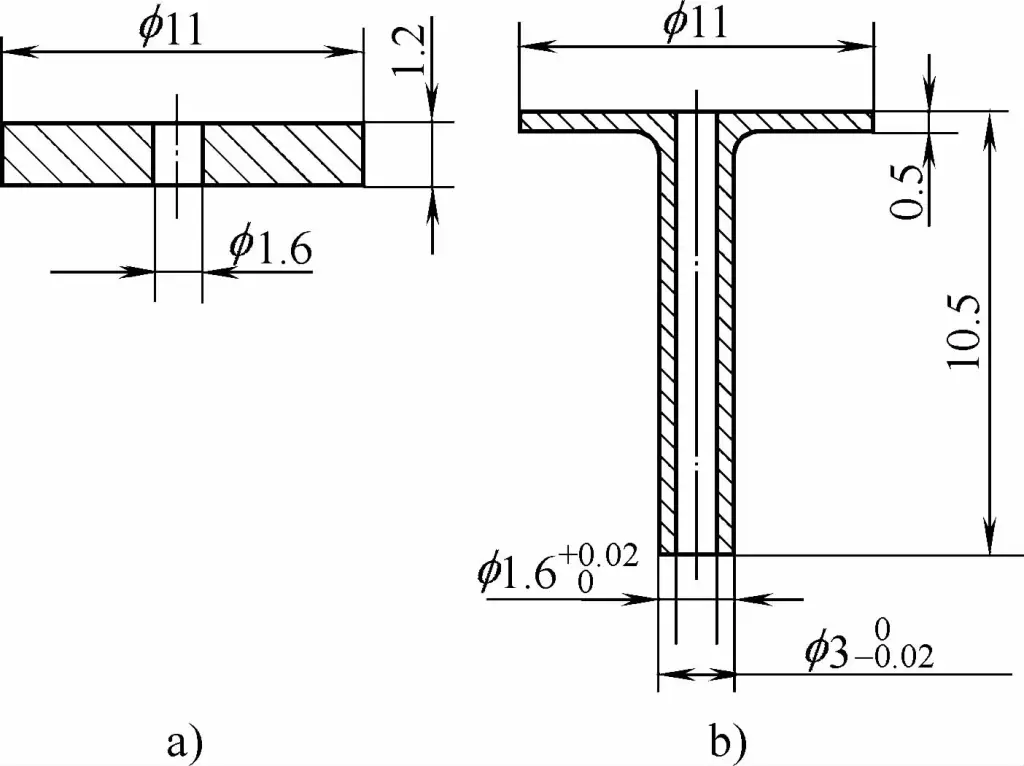

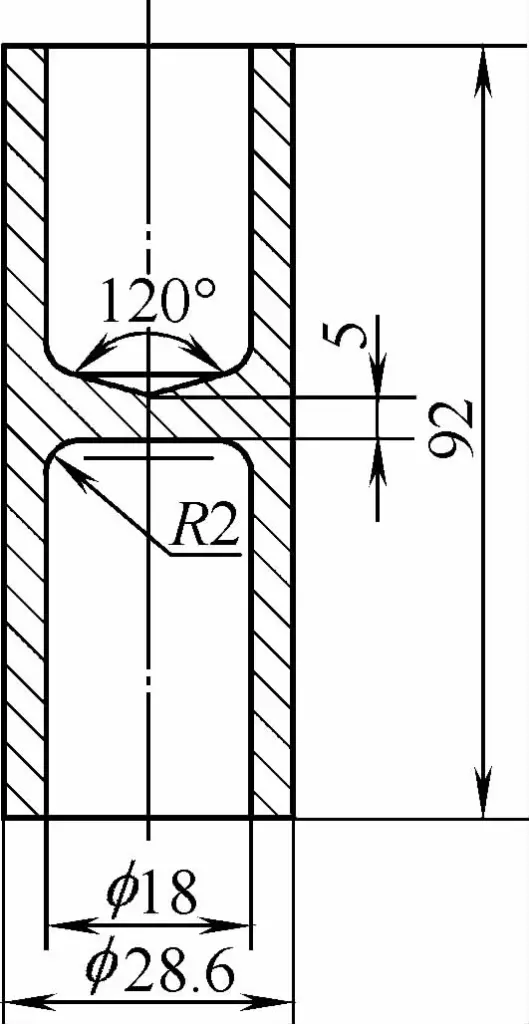

Akibatnya, 1 ton bahan logam dapat digunakan untuk menghasilkan 2 ton, dan bahkan hingga 3-5 ton produk. Sebagai contoh, bahan dasar besi murni pada peralatan komunikasi yang ditunjukkan pada Gambar 1-72 diekstrusi dingin, sehingga mengurangi konsumsi bahan menjadi hanya sepersepuluh dari proses pemesinan aslinya. Ini berarti bahwa bahan untuk satu komponen sekarang dapat digunakan untuk memproduksi sepuluh produk.

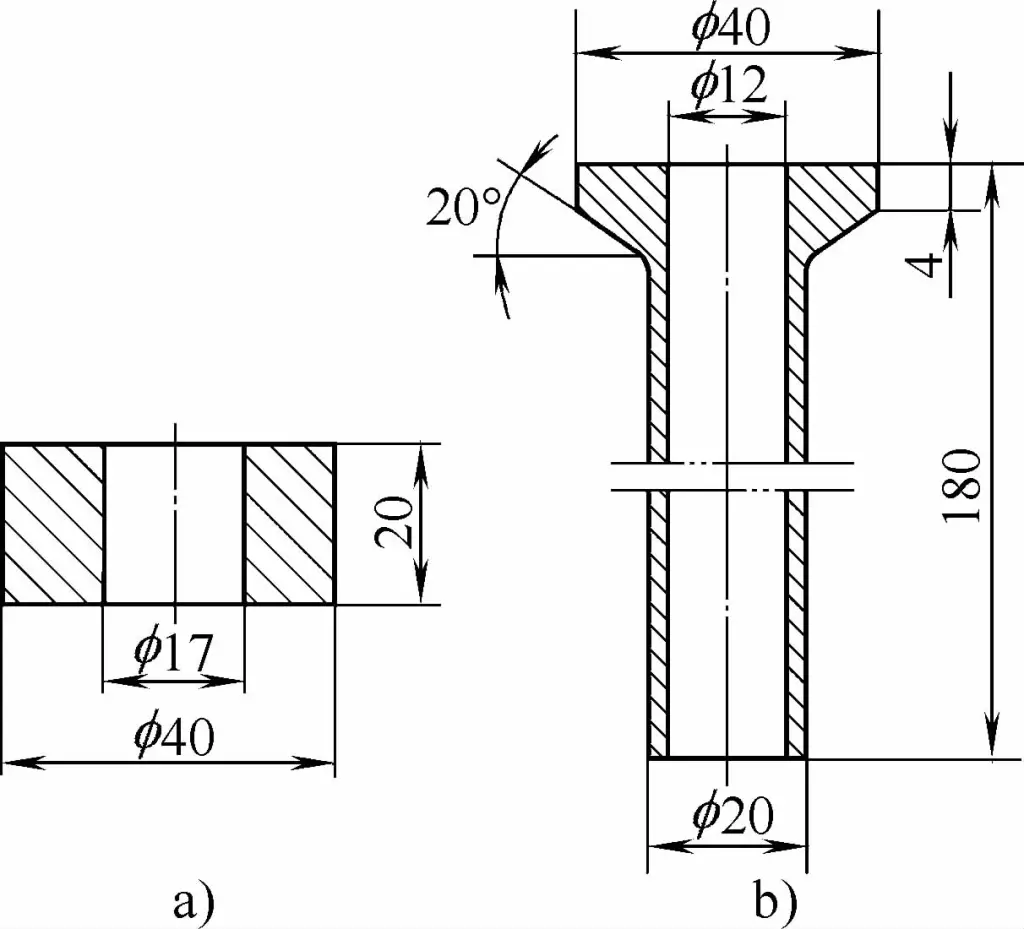

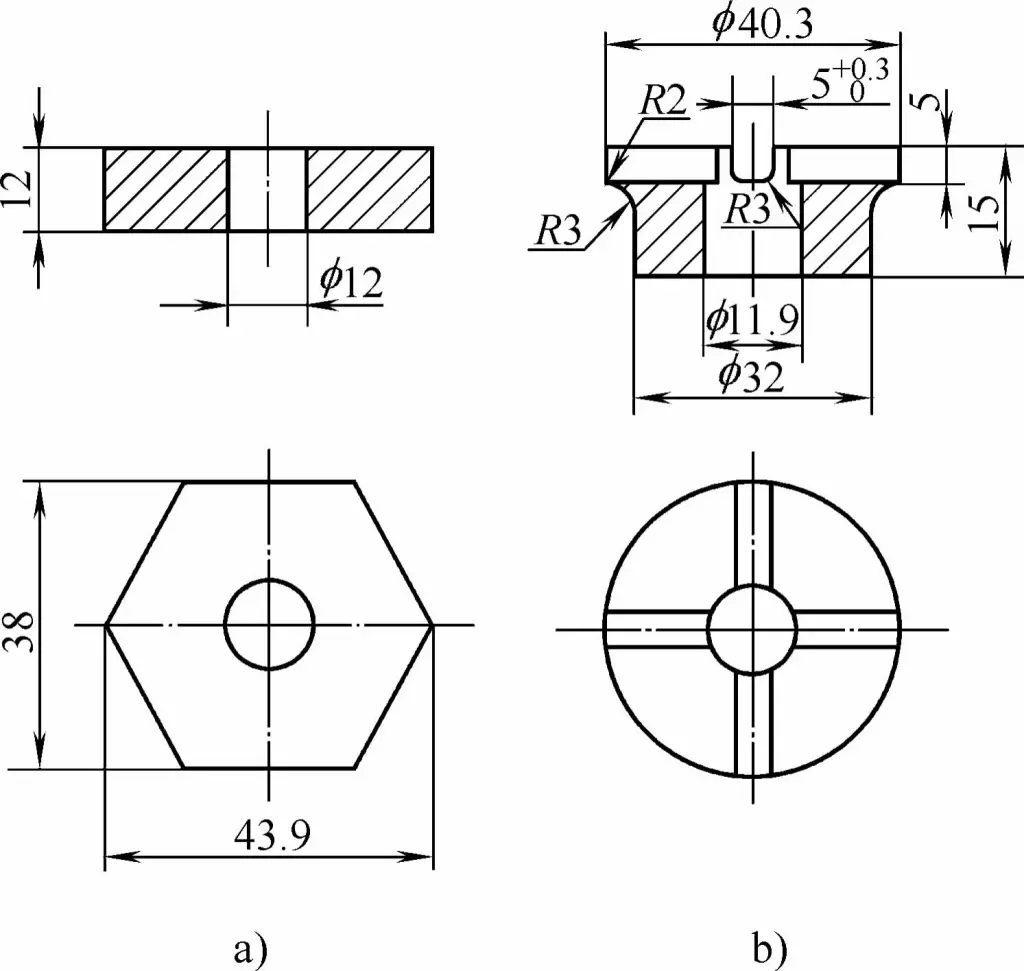

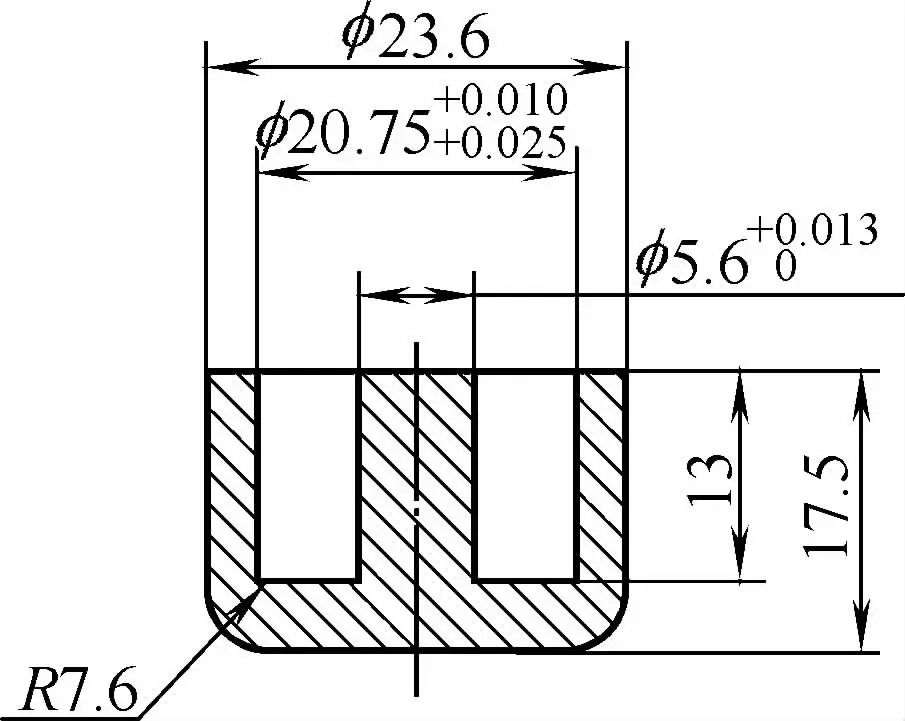

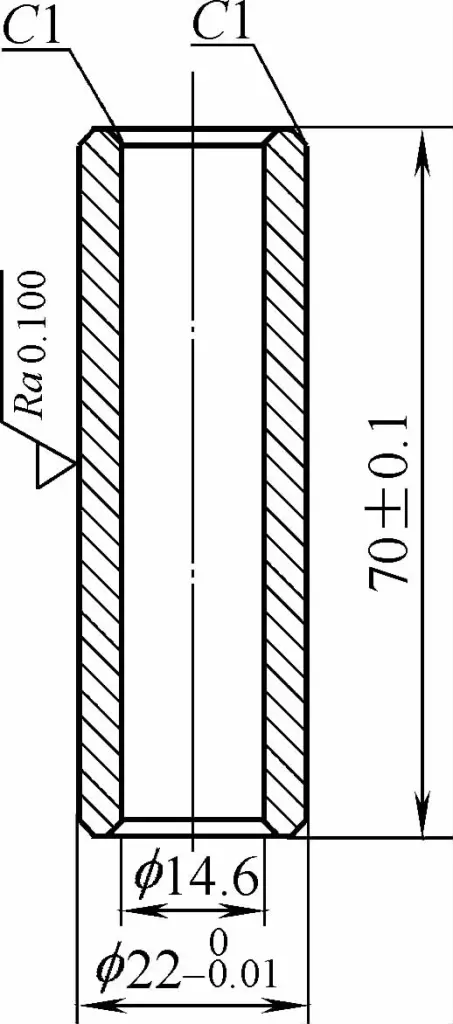

Sambungan putar aluminium murni yang ditunjukkan pada Gambar 1-73 pada awalnya dikerjakan dari bahan kosong padat Φ22mm×21mm. Setelah ekstrusi dingin, hanya membutuhkan bahan kosong Φ20.3mm×6mm, sehingga mengurangi konsumsi bahan menjadi sekitar seperempat dari aslinya. Pipa knalpot tembaga bebas oksigen yang ditunjukkan pada Gambar 1-74 pada awalnya dibuat dari bahan kosong silindris Φ40mm×180mm.

a) Kosong Berongga

b) Bagian yang Diekstrusi Gambar 1-75 Konektor Berpendingin Air Baja Tahan Karat

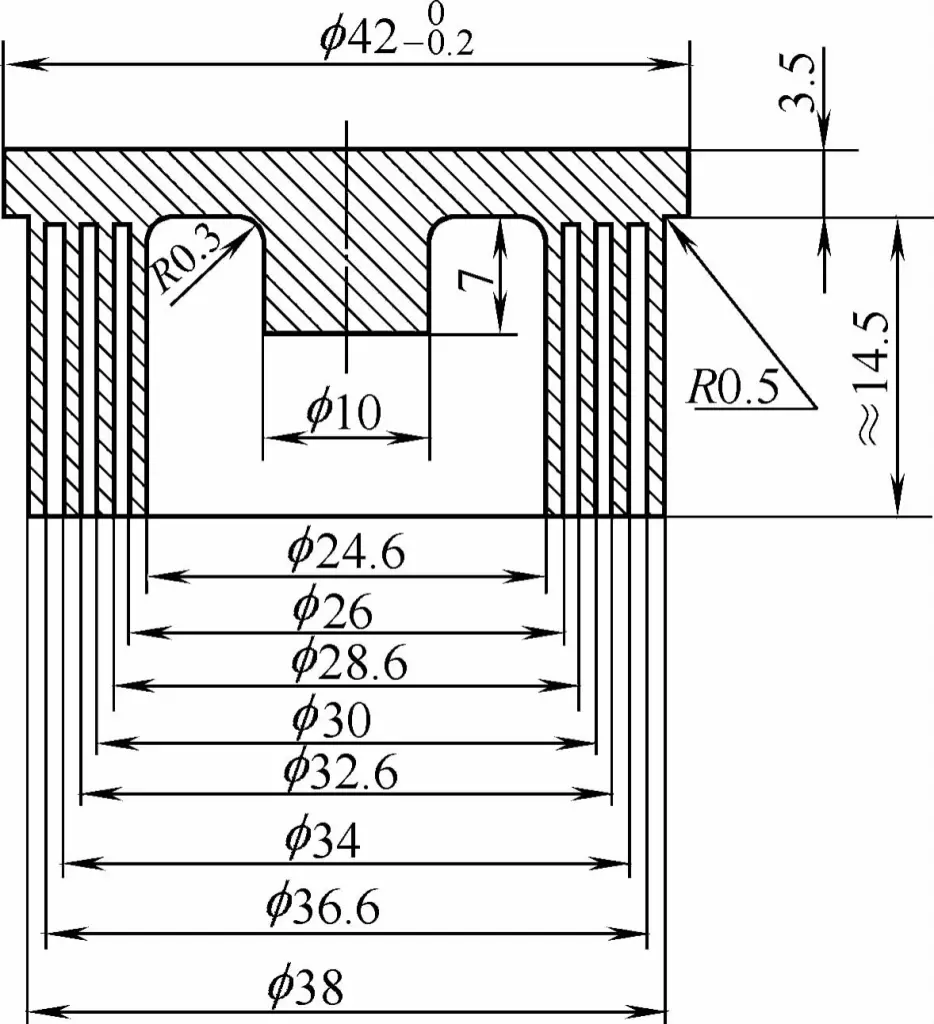

Sekarang, dengan ekstrusi dingin, hanya membutuhkan blanko datar berongga Φ40mm×17mm×20mm, yang secara signifikan menghemat bahan baku hingga hanya sepersembilan dari aslinya. Komponen sambungan pendingin air generator turbin berpendingin air ganda yang ditunjukkan pada Gambar 1-75 terbuat dari baja tahan karat austenitik. Setelah ekstrusi dingin, konsumsi material berkurang setengahnya dibandingkan dengan proses pemesinan asli.

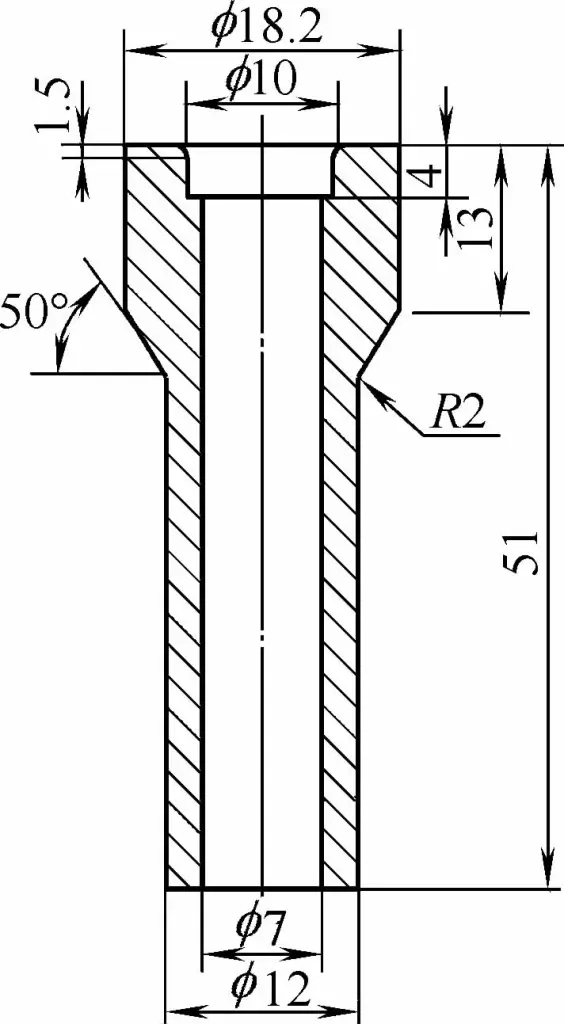

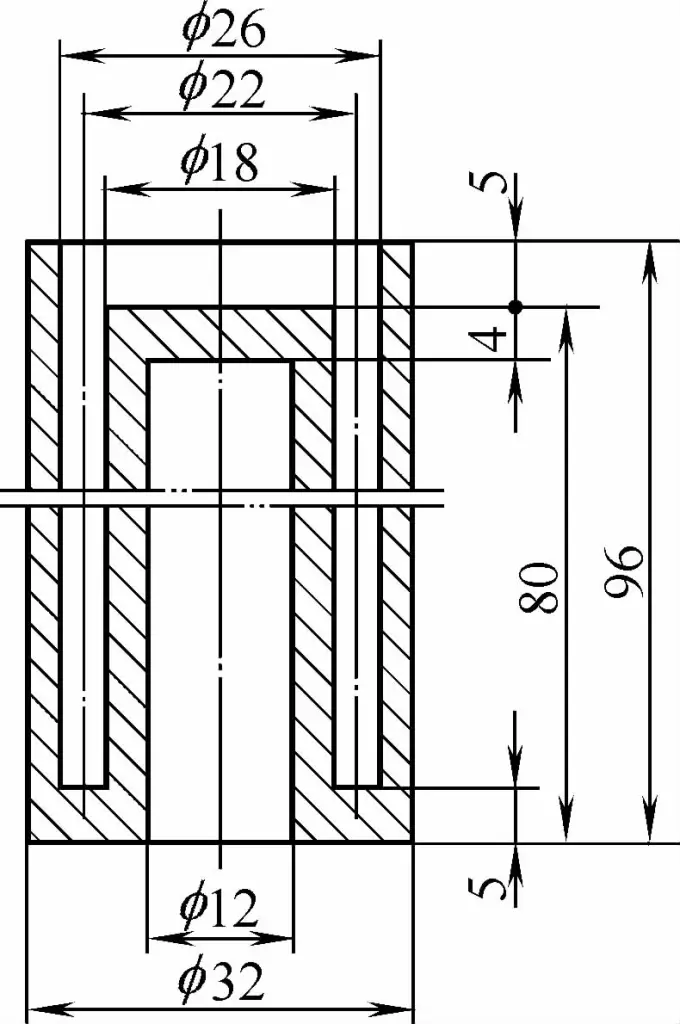

Material bagian ekstrusi dingin pin piston mesin mobil yang ditunjukkan pada Gambar 1-76 adalah baja struktural paduan rendah 20Cr. Proses pemesinan asli memiliki kuota konsumsi satu bagian sebesar 0,282 kg (pin piston merek Jump). Setelah beralih ke ekstrusi dingin, kuota tersebut berkurang menjadi 0,149 kg.

Peningkatan Produktivitas

Komponen ekstrusi dingin diproses di mesin press, yang langsung dioperasikan, mudah dikuasai, dan sangat produktif. Basis besi murni yang ditunjukkan pada Gambar 1-72, misalnya, sulit dikerjakan dengan mesin karena kelembutan besi murni dan performa pemotongannya yang buruk. Dengan menggunakan ekstrusi dingin, tidak hanya bahan baku yang dihemat, tetapi produktivitas juga meningkat 30 kali lipat.

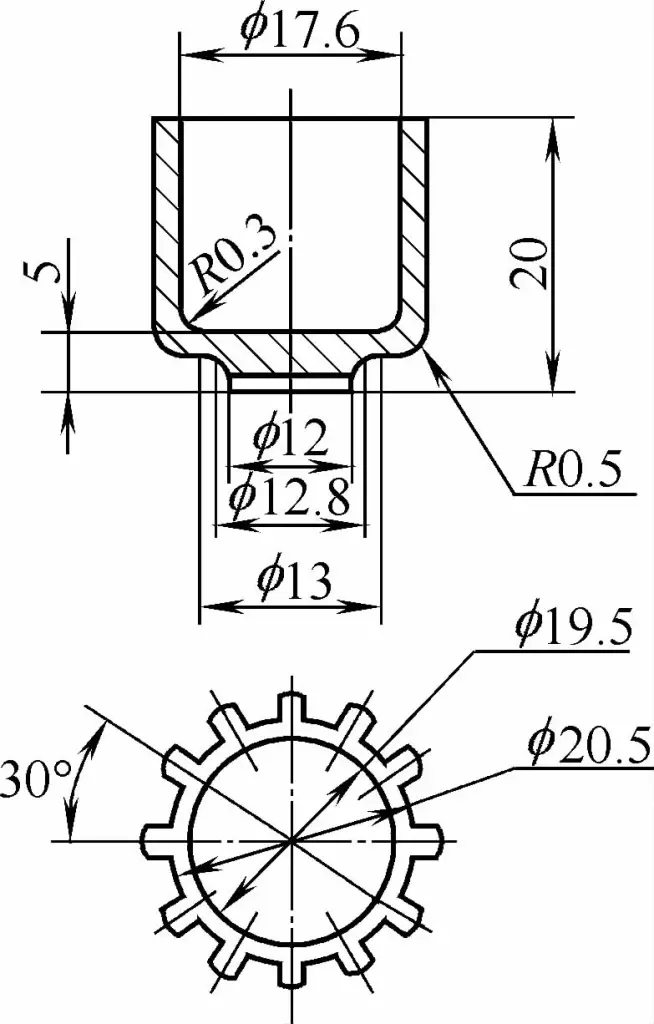

Komponen sakelar tegangan tinggi tembaga murni yang ditunjukkan pada Gambar 1-77 dibuat langsung dari blanko berongga heksagonal (tanpa bahan limbah yang dijatuhkan pada mesin cetak) melalui ekstrusi dingin, sehingga meniadakan waktu kerja pembubutan dan penggilingan (slot silang) sebelumnya. Konektor kenop aluminium murni yang ditunjukkan pada Gambar 1-73, setelah diproses dengan ekstrusi dingin, waktu pemrosesannya berkurang dari 5,84 menit sebelumnya dengan menggunakan pemrosesan mekanis menjadi hanya 1 menit.

Jam kerja untuk bagian konektor berpendingin air dari baja tahan karat yang ditunjukkan pada Gambar 1-75 juga berkurang dari 15 menit pada proses pemotongan sebelumnya menjadi 1,5 menit, sehingga meningkatkan efisiensi hingga sembilan kali lipat. Pin piston mesin otomotif yang ditunjukkan pada Gambar 1-76, jika diproses dengan ekstrusi dingin, dapat meningkatkan produktivitas sebesar 3,2 kali lipat dibandingkan dengan pembubutan (menggunakan pin piston merek Leapfrog sebagai contoh).

Sekarang, mesin otomatis untuk pin piston ekstrusi dingin telah diproduksi, yang semakin meningkatkan produktivitas. Laju produksi satu mesin otomatis ekstrusi dingin setara dengan 100 mesin bubut horizontal atau 10 mesin bubut otomatis empat sumbu.

Mampu membentuk bagian berbentuk kompleks

Di bawah gerakan linier bolak-balik dari pers, operasi pemesinan yang kompleks dapat diselesaikan, menghasilkan secara rumit bagian berbentuk. Seperti yang digambarkan pada Gambar 1-78, kapasitor variabel multi-lapis yang terbuat dari aluminium murni, dan pada Gambar 1-79, bagian selongsong berlapis ganda yang juga terbuat dari aluminium murni, keduanya menunjukkan bentuk yang kompleks dan dimensi kecil dengan persyaratan yang ketat.

Jika diproduksi dengan menggunakan metode pemotongan, tidak hanya tingkat produksi yang rendah dan konsumsi material yang tinggi, tetapi proses pembuatannya juga terbukti sangat menantang. Namun demikian, dengan menggunakan pemrosesan ekstrusi dingin, proses ini jauh lebih nyaman.

Meningkatkan sifat mekanis komponen

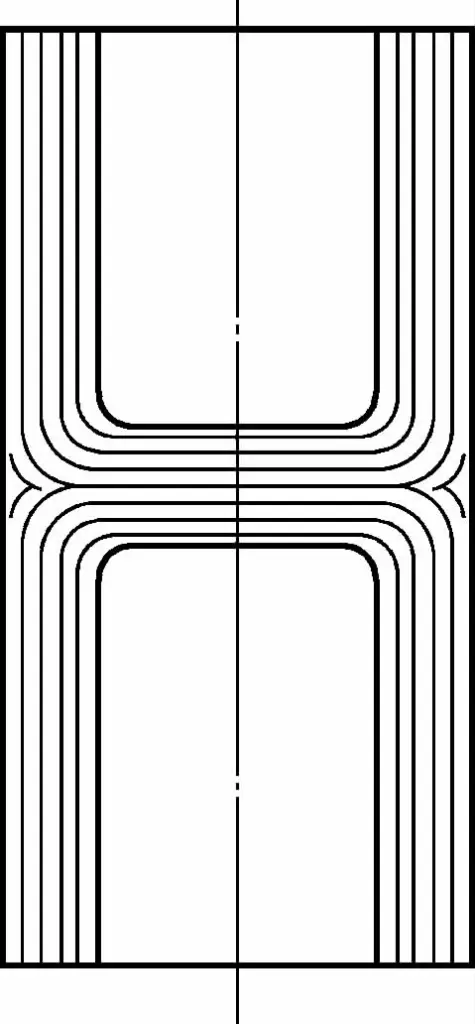

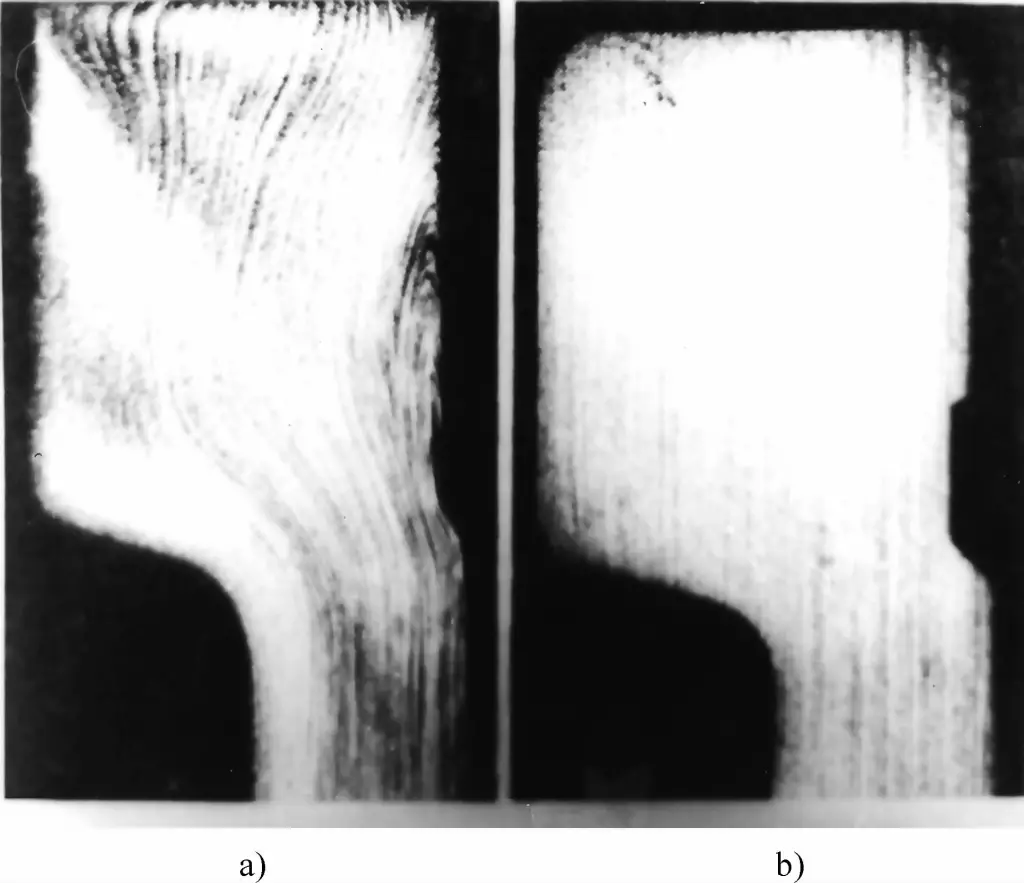

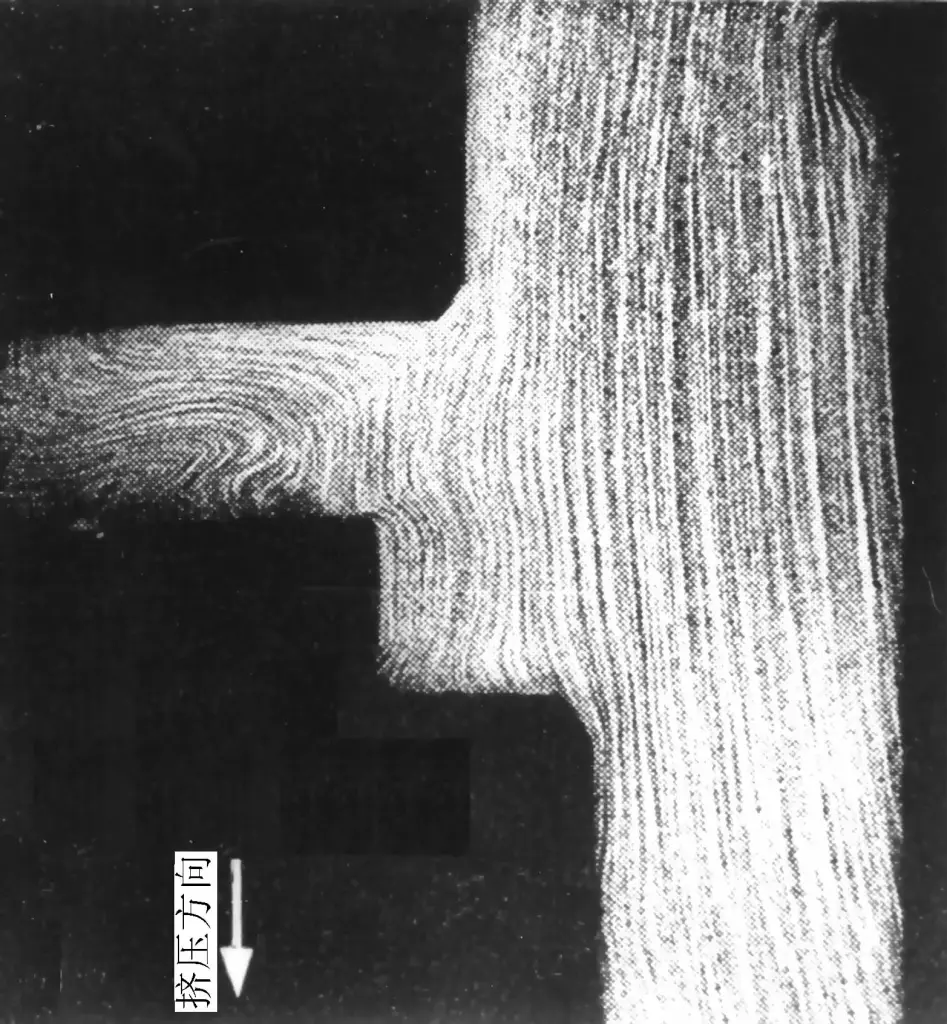

Selama proses ekstrusi dingin, material logam mengalami tegangan tekan triaksial. Setelah deformasi ekstrusi, struktur butiran bahan logam menjadi lebih padat, dan garis aliran logam tidak terputus, menjadi garis aliran kontinu yang didistribusikan di sepanjang kontur bagian yang diekstrusi, seperti yang ditunjukkan pada Gambar 1-80 untuk garis aliran logam pin piston yang diekstrusi dingin.

Gambar 1-81 dan 1-82 menunjukkan kondisi serat pada berbagai bagian yang diekstrusi dingin, tanpa adanya diskontinuitas tajam yang teramati pada serat mana pun. Bersamaan dengan itu, karena ekstrusi dingin memanfaatkan karakteristik pengerasan kerja dari deformasi dingin material logam, hal ini sangat meningkatkan kekuatan bagian yang diekstrusi, sehingga memberikan kemungkinan untuk mengganti baja berkekuatan tinggi dengan baja berkekuatan rendah.

Sebagai contoh, Tiongkok biasa memproduksi pin piston mesin mobil dengan pemesinan, menggunakan baja struktural paduan rendah 20Cr sebagai bahan bakunya. Namun, dengan beralih ke ekstrusi dingin, sifat mekanis bagian pin piston dapat ditingkatkan, oleh karena itu digunakan baja karbon rendah 20.

Pengukuran eksperimental telah menunjukkan bahwa semua indikator kinerja mekanis lebih tinggi dengan ekstrusi dingin dibandingkan dengan pemesinan, hal ini menunjukkan bahwa dengan beralih ke ekstrusi dingin untuk pemesinan pin piston, baja 20 dapat menggantikan baja 20Cr yang asli.

Suku Cadang dengan Akurasi Dimensi yang Lebih Tinggi dan Kekasaran Permukaan yang Lebih Rendah Dapat Diproduksi

Ekstrusi dingin menghasilkan komponen dengan kualitas permukaan yang sangat baik. Selama proses ekstrusi dingin, permukaan logam disetrika oleh permukaan cetakan yang halus di bawah tekanan tinggi, menghasilkan kekasaran permukaan yang sangat rendah dan kekuatan permukaan yang sangat ditingkatkan. Kekasaran permukaan Ra dari komponen ekstrusi dingin yang umum adalah kurang dari 1,25µm.

Dengan perlakuan proses yang tepat pada rongga cetakan, terutama bila pelumasan yang ideal digunakan dalam ekstrusi dingin non-besi logamnilai kekasaran permukaan yang melebihi penggerindaan tetapi kurang dari pemolesan (Ra = 0,08 ~ 0,16µm) dapat dicapai. Dengan demikian, komponen yang diproses dengan ekstrusi dingin dapat mengurangi jatah pemesinan, dan dalam beberapa kasus, tidak ada jatah pemesinan yang diperlukan untuk memenuhi persyaratan teknis gambar produk.

Akurasi dimensi bagian yang diekstrusi dingin umumnya dapat mencapai tingkat presisi IT8 ~ IT9, dan kisaran toleransi untuk dimensi individual dapat dikontrol dalam 0,015mm. Misalnya, toleransi dimensi lubang bagian dalam selongsong inti mesin jahit yang terbuat dari baja karbon biasa, seperti yang ditunjukkan pada Gambar 1-83, hanya 0,015 mm.

Ekstrusi dingin dapat mencapai kekasaran permukaan bagian yang ideal dan akurasi dimensi. Beberapa bagian, setelah ekstrusi, tidak lagi memerlukan pemotongan, membuka jalan bagi ekstrusi dingin untuk menggantikan penempaan, pengecoran, dan pemotongan bagian tertentu.

Memperpendek Siklus Produksi

Ekstrusi dingin adalah proses deformasi plastik logam dalam rongga cetakan tertutup. Bagian yang diekstrusi tidak memiliki kilatan cahaya, sehingga tidak perlu lagi melakukan operasi deburring (atau pelubangan), sehingga memperpendek siklus produksi.

Mengurangi Investasi Peralatan

Dibandingkan dengan penempaan cetakan, ekstrusi dingin tidak menghasilkan flash, sehingga menghilangkan kebutuhan untuk deburring cetakan dan pengepresan, sehingga secara signifikan mengurangi investasi peralatan. Selain itu, pemrosesan ekstrusi dingin dapat dilakukan pada mesin cetak ekstrusi dingin khusus, mesin cetak hidrolik universal, atau bahkan pada mesin cetak umum yang tidak dirancang khusus untuk ekstrusi dingin, seperti mesin cetak universal atau mesin cetak gesekan.

Menurunkan Biaya Produksi Suku Cadang

Ekstrusi dingin dapat secara signifikan menghemat bahan baku dan waktu pemrosesan, sehingga pasti mengurangi biaya produksi komponen. Sebagai contoh, pin piston mobil yang ditunjukkan pada Gambar 1-84 dapat dibuat dengan memotong dari baja bulat atau dengan ekstrusi dingin, atau dapat dibuat dari pipa baja tanpa sambungan. Perbandingan biaya dari ketiga metode pemrosesan ini ditunjukkan pada Tabel 1-6.

Data pada Tabel 1-6 menunjukkan bahwa biaya pemrosesan pin piston ekstrusi dingin adalah yang terendah, mengurangi biaya sebesar 45% dibandingkan dengan pemotongan, dan sebesar 29% dibandingkan dengan pemrosesan dari pipa baja tanpa sambungan.

Tabel 1-6: Perbandingan Biaya dari Berbagai Metode Manufaktur untuk Pin Piston Mobil

| Item | Ekstrusi Dingin | Pemesinan | Pemrosesan Tabung Baja Seamless |

| Bentuk dan Ukuran Kosong | Baja Bulat yang Ditarik Dingin Φ22.6mm | Baja Bulat Canai Panas Φ25mm | Tabung Baja yang Ditarik Dingin d25mm × 5mm |

| Penggunaan Bahan Standar per Lembar/kg | 0.149 | 0.282 | 0.14 |

| Biaya Bahan per Potongan / USD | 6 | 9.9 | 12.6 |

| Waktu Pemrosesan per Potongan / menit | 2.5 | 5.5 | 3 |

| Biaya Waktu Pemrosesan per Potongan / USD | 6.25 | 13.75 | 7.5 |

| Biaya Perlakuan Panas / USD | 2 | 2 | 2 |

| Total Biaya per Potongan / USD | 14.25 | 25.65 | 22.1 |

Kerugian dari Proses Ekstrusi Dingin

Dalam praktik produksi jangka panjang, ekstrusi dingin telah menunjukkan banyak keuntungan dibandingkan dengan proses manufaktur lainnya, tetapi sering kali memiliki masalah tertentu. Kerugian dari proses ekstrusi dingin adalah sebagai berikut:

Resistensi Deformasi Tinggi

Selama ekstrusi dingin, ketahanan deformasi bahan yang diekstrusi tinggi. Yang paling praktis adalah ekstrusi baja dingin, di mana ketahanan deformasi bisa mencapai lebih dari 2000MPa. Tekanan ultra-tinggi semacam itu menuntut persyaratan yang lebih tinggi untuk bahan, struktur, dan manufaktur cetakan.

Umur Cetakan Pendek

Karena tekanan unit tinggi yang ditanggung oleh cetakan ekstrusi dingin, mencapai hingga 3000MPa, cetakan ini rentan terhadap keausan dan kerusakan. Meskipun banyak tindakan efektif telah diambil dalam hal bahan dan struktur cetakan, namun umurnya masih lebih rendah dibandingkan dengan cetakan stamping.

Menurut statistik yang relevan, umur rata-rata cetakan cembung baja yang digunakan untuk ekstrusi positif adalah sekitar 20.000 lembar, dan cetakan cekung sekitar 30.000 lembar; sedangkan umur cetakan yang digunakan untuk meninju atau gambar yang dalam umumnya lebih dari 100.000 buah.

Persyaratan Tinggi untuk Kosong

Persyaratan untuk blanko selama ekstrusi dingin lebih tinggi daripada proses pembentukan plastik logam lainnya, jika tidak, cetakan dapat mengalami kerusakan. Untuk blanko ekstrusi dingin, selain membutuhkan bentuk geometris yang akurat dan akurasi dimensi yang tinggi, juga perlu menjalani perawatan pelunakan anil dan pelumasan permukaan tertentu sebelum deformasi ekstrusi dingin.

Persyaratan Tinggi untuk Peralatan Ekstrusi Dingin

Ketika menerapkan proses ekstrusi dingin, selain membutuhkan peralatan ekstrusi dingin yang memiliki kekuatan yang lebih besar, peralatan tersebut juga harus memiliki kekakuan yang baik. Selain itu, peralatan tersebut harus memiliki presisi yang baik dan perangkat keamanan yang dapat diandalkan.

Cakupan Aplikasi untuk Teknologi Ekstrusi Dingin

Dari analisis di atas, jelaslah bahwa ekstrusi dingin adalah proses lanjutan yang unggul, hasil tinggi, konsumsi rendah, dan hemat biaya, yang menawarkan nilai yang signifikan baik dari segi teknologi maupun ekonomi.

Saat ini, teknologi ekstrusi dingin telah diadopsi secara luas di berbagai sektor industri di negara kita, termasuk otomotif, sepeda motor, instrumentasi, peralatan telekomunikasi, industri ringan, konstruksi, kedirgantaraan, pembuatan kapal, militer, dan perangkat keras. Ini telah menjadi bagian tak terpisahkan dari plastik logam teknik pembentukan.

Ekstrusi dingin, sebagai kategori unik dalam teknik manufaktur canggih yang menghasilkan sedikit atau bahkan tidak ada chip, semakin terkenal. Meskipun kerugian dari pemrosesan ekstrusi dingin adalah sekunder jika dibandingkan dengan kelebihannya, namun hal ini relatif terhadap kondisi teknologi saat ini.

Dengan pesatnya perkembangan ilmu pengetahuan dan teknologi, penelitian dan pengembangan material baja cetakan baru, serta rasionalisasi desain struktur cetakan, masalah-masalah tersebut akan terselesaikan dan keuntungannya akan dieksploitasi sepenuhnya. Oleh karena itu, dapat diantisipasi bahwa proses pembentukan plastik logam canggih ini akan memainkan peran yang semakin signifikan dan menemukan aplikasi yang lebih luas di berbagai industri.