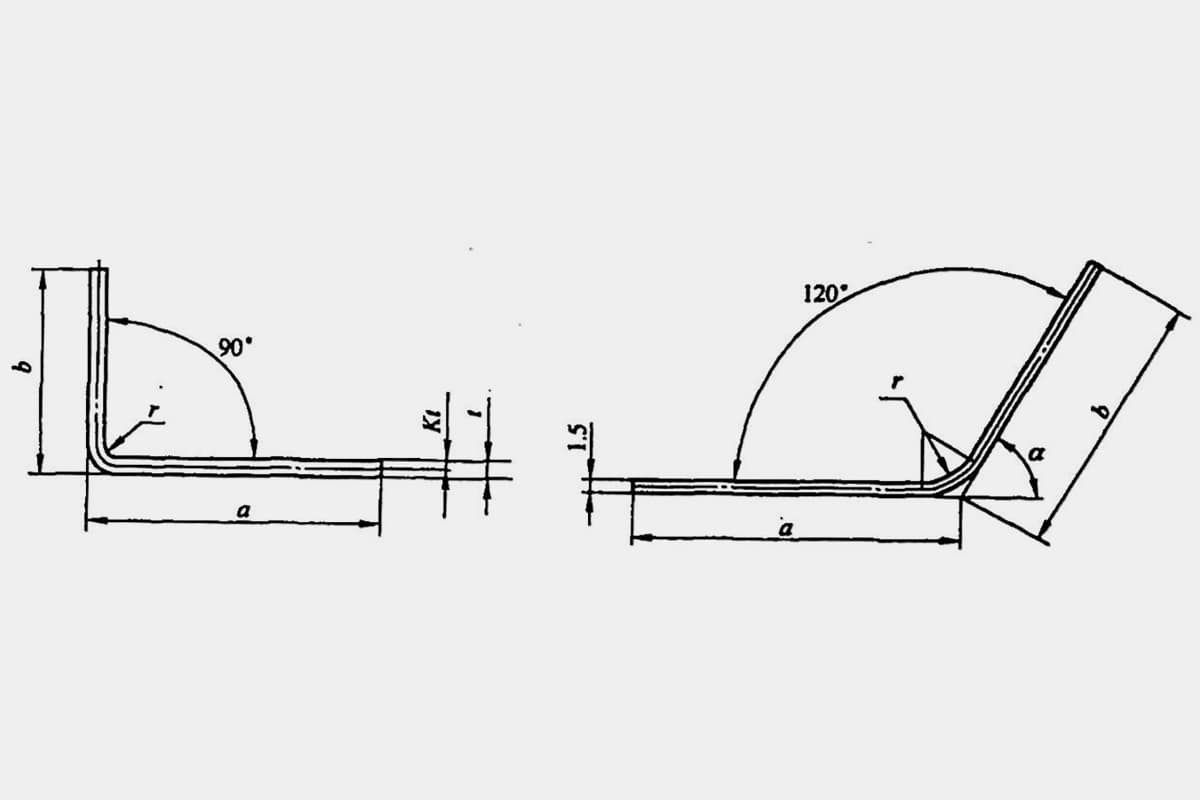

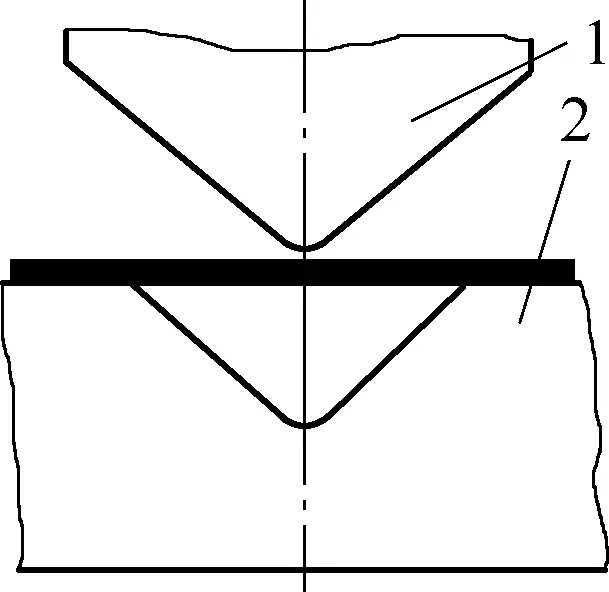

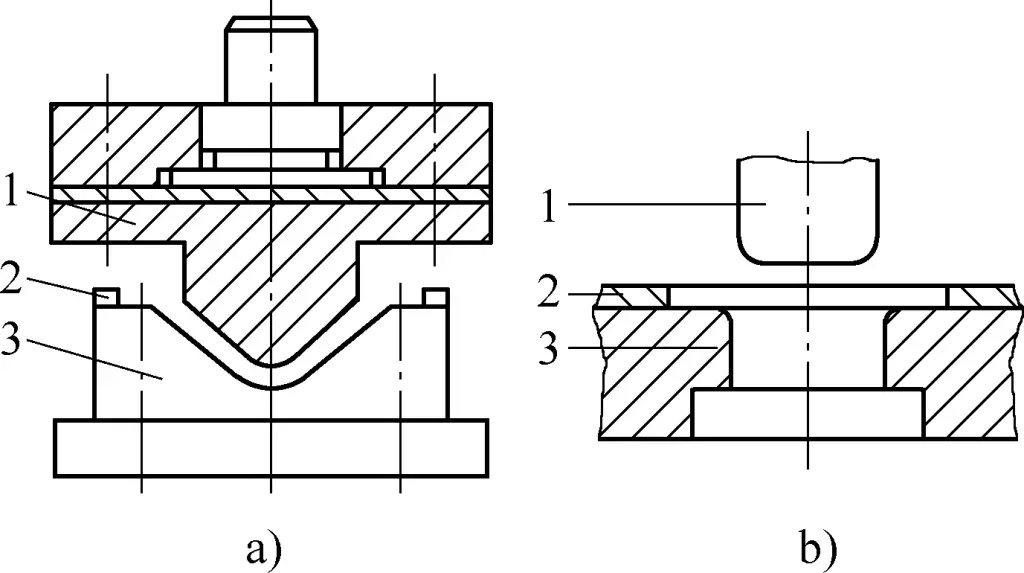

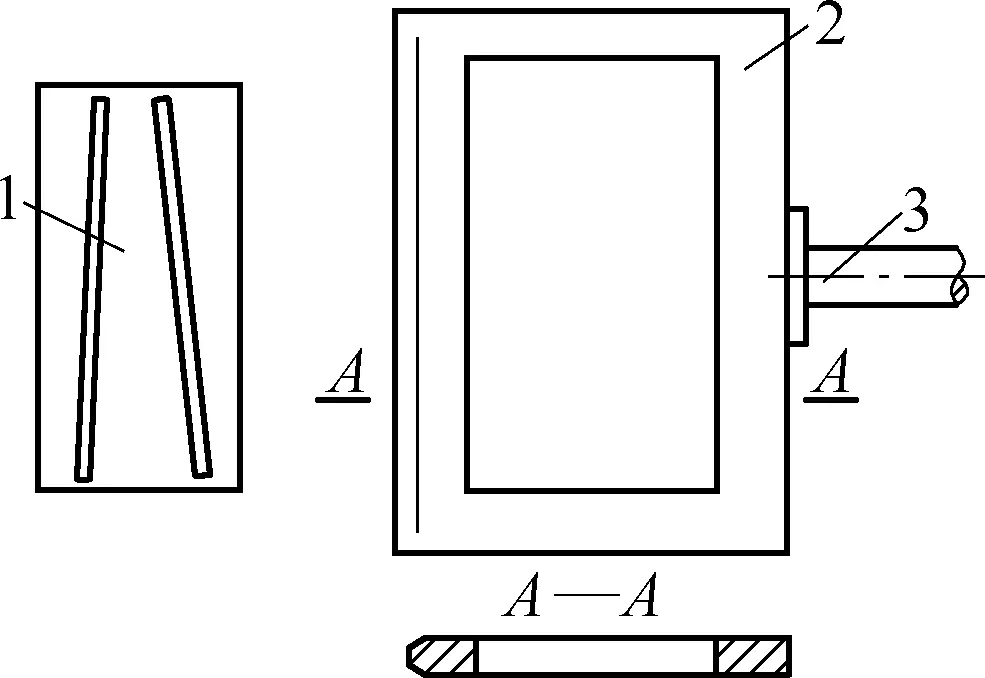

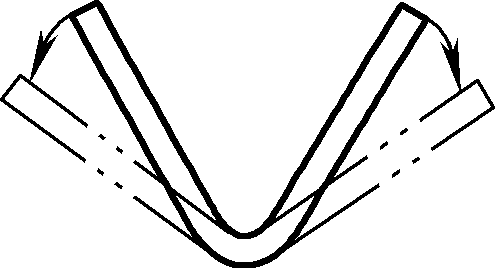

Pembengkokan adalah proses pembentukan lembaran logam di mana bahan logam (lembaran, profil, pipa, dll.) ditempatkan dalam cetakan pembengkok (atau cetakan pembengkok). Bahan ditekuk di sepanjang garis pembengkokannya menjadi sudut dan bentuk tertentu dengan menggunakan mesin press atau peralatan khusus. Pembengkokan terutama digunakan untuk memproses komponen dengan produksi batch besar, bentuk yang kompleks, dan persyaratan presisi tinggi. Gambar 1 mengilustrasikan prinsip dasar pembengkokan potongan berbentuk V dengan menggunakan cetakan pembengkokan berbentuk V.

1-Pukulan

2-Die

Punch dan die sangat cocok dengan kontur bagian dalam dan luar benda kerja pembengkokan. Selama pembengkokan, ketika gaya eksternal (seperti gerakan slide pers) mendorong punch ke bawah, maka akan membengkokkan lembaran yang ditempatkan di antara punch dan die ke dalam benda kerja yang diinginkan.

I. Peralatan dan Perlengkapan untuk Membengkokkan

Pembengkokan menyebabkan material mengalami deformasi plastis, membentuknya menjadi bentuk bersudut tertentu, menjadikannya salah satu proses pembentukan lembaran logam. Menurut prinsip dasar pembengkokan: proses ini biasanya diselesaikan dengan menggunakan cetakan pembengkokan, dibantu oleh mesin press. Dalam produksi, peralatan yang digunakan untuk membengkokkan sering kali serupa dengan yang digunakan untuk meninju, biasanya menggunakan mesin cetak engkol, dengan cetakan pembengkokkan sebagai alat yang paling penting untuk menyelesaikan proses pembengkokan.

Secara umum, bagian berbentuk berbeda sering kali memerlukan cetakan pembengkokan yang berbeda untuk memenuhi persyaratan pemrosesan. Selain itu, ketepatan cetakan pembengkokan secara langsung memengaruhi ketepatan bagian yang ditekuk, dan umumnya disarankan untuk menjaga tingkat toleransi dimensi bagian yang ditekuk di bawah IT13.

1. Struktur Umum Cetakan Lentur

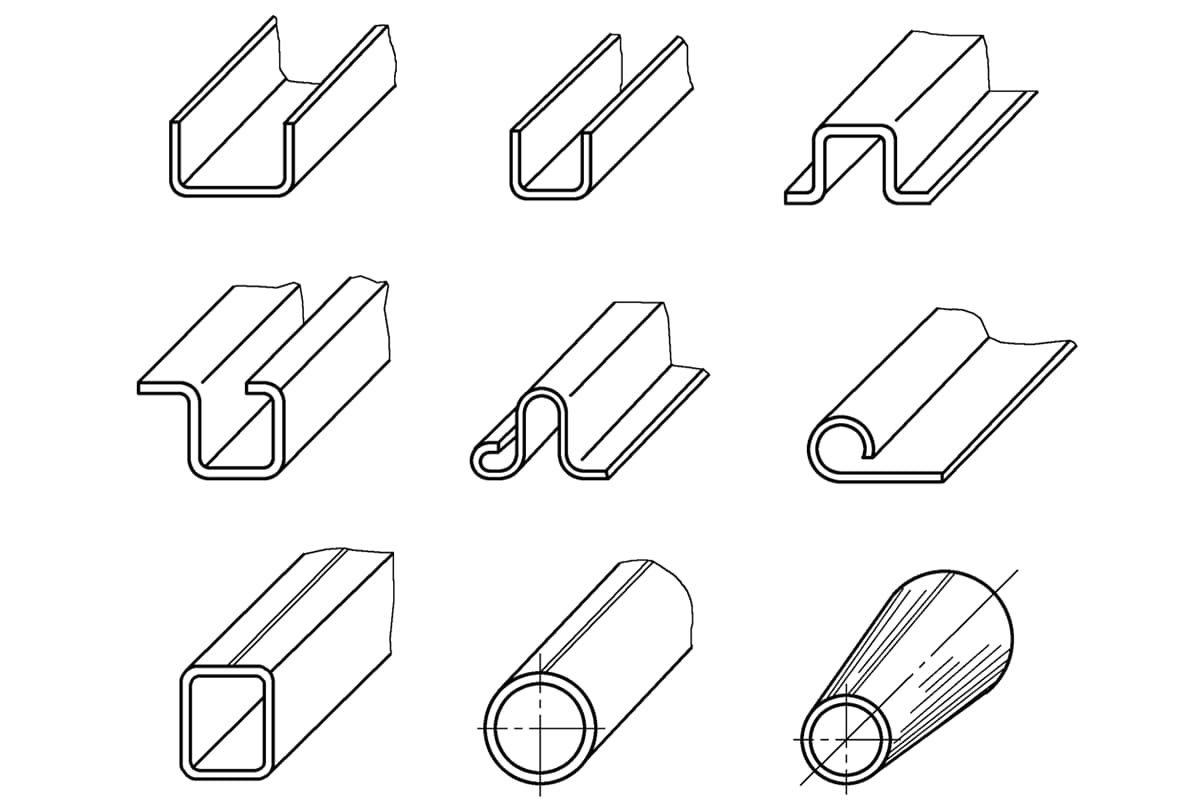

Bentuk bagian yang ditekuk sangat bervariasi, dan dengan demikian, struktur cetakan pembengkokan juga beragam. Bentuk yang umum digunakan untuk cetakan pembengkokan lembaran logam adalah cetakan operasi tunggal, yang menyelesaikan satu operasi pembengkokan dalam setiap langkah pengepresan.

Cetakan lentur dapat diklasifikasikan menurut jenisnya pembentukan lentur metode: cetakan lentur bebas dan cetakan lentur korektif. Berdasarkan apakah mereka memiliki pemandu selama pembentukan tekukan, mereka dapat dibagi menjadi cetakan tekukan terbuka, cetakan tekukan yang dipandu bingkai cetakan, dll.

(1) Cetakan Pembengkokan Gratis

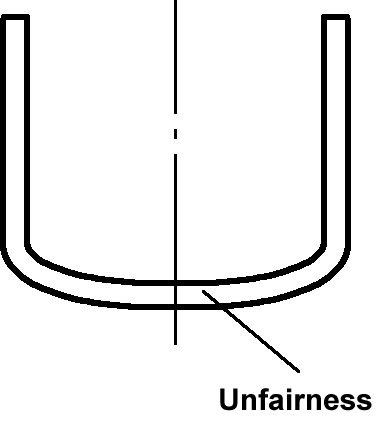

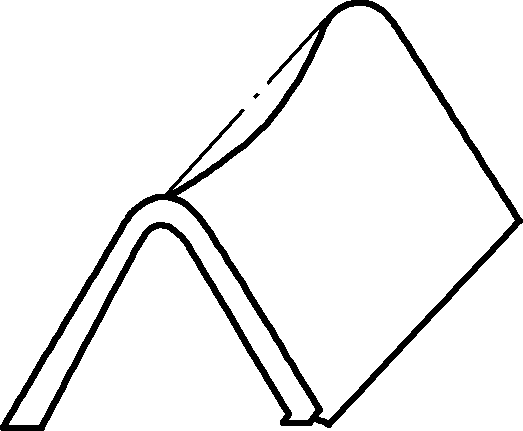

Gambar 2a dan 2b masing-masing menunjukkan cetakan tekukan bebas berbentuk V dan U, dengan struktur tipe terbuka.

a) Cetakan lentur tipe terbuka berbentuk V

b) Cetakan lentur tipe terbuka berbentuk U

1-Pukulan

Pelat 2-Posisi

3-Mati

Cetakan ini mudah dibuat dan sangat serbaguna, tetapi apabila menggunakan cetakan ini untuk menekuk, lembarannya dapat dengan mudah bergeser, sehingga sulit untuk mengontrol panjang tepi bagian yang ditekuk, sehingga menghasilkan presisi yang rendah dan bagian bawah yang tidak rata pada bagian yang berbentuk U.

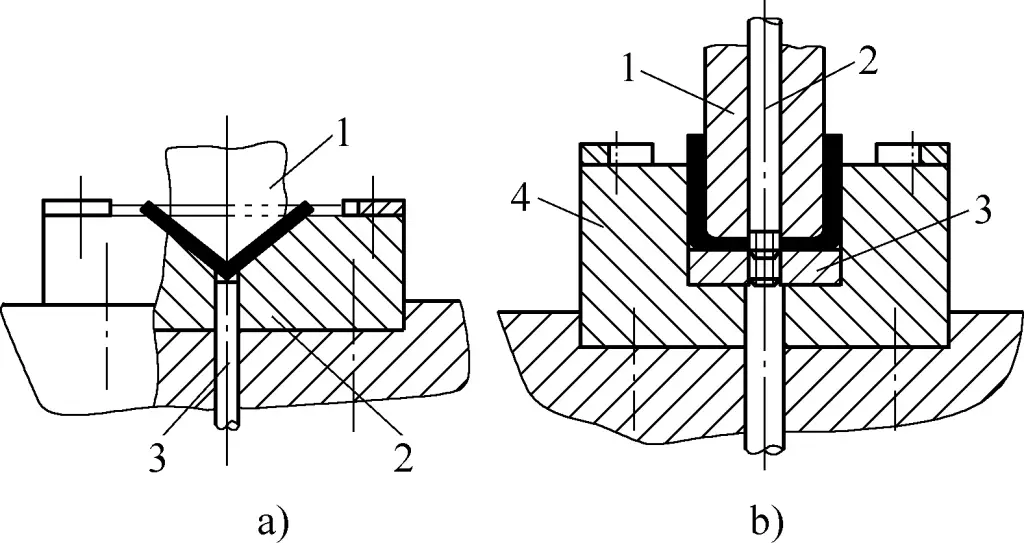

(2) Cetakan Pembengkokan Korektif

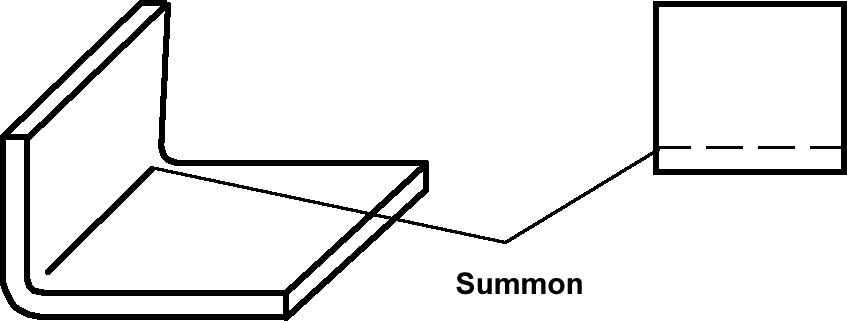

Untuk meningkatkan presisi pembengkokan bagian yang dibentuk dan mencegah blanko material bergeser, cetakan pembengkokan korektif seperti yang ditunjukkan pada Gambar 3 dapat digunakan. Pada cetakan pembengkokan yang ditunjukkan pada Gambar 3a, batang atas pegas 3 digunakan sebagai alat penekan untuk mencegah blanko bergeser selama pembengkokan.

Pada cetakan pembengkokan yang ditunjukkan pada Gambar 3b, alat penekan dipasang. Selama pencetakan, blanko ditekan di antara punch 1 dan pelat tekanan 3, secara bertahap turun. Bahan yang tidak ditekan di ujungnya meluncur di sepanjang sudut cetakan dan menekuk, memasuki celah antara punch dan die dan membentuk bagian tersebut menjadi bentuk U.

a) Dalam diagram:

1-Pukulan

2-Die

Batang 3-Top

b) Dalam diagram:

1-Pukulan

2-Batang dorong

Pelat 3-tekanan

4-Mati

Karena lembaran tetap berada di bawah tekanan antara punch 1 dan pressure plate 3 selama proses pembengkokan, maka dimungkinkan untuk mengontrol kerataan bagian bawah berbentuk U dengan lebih baik dan memastikan presisi pembengkokan.

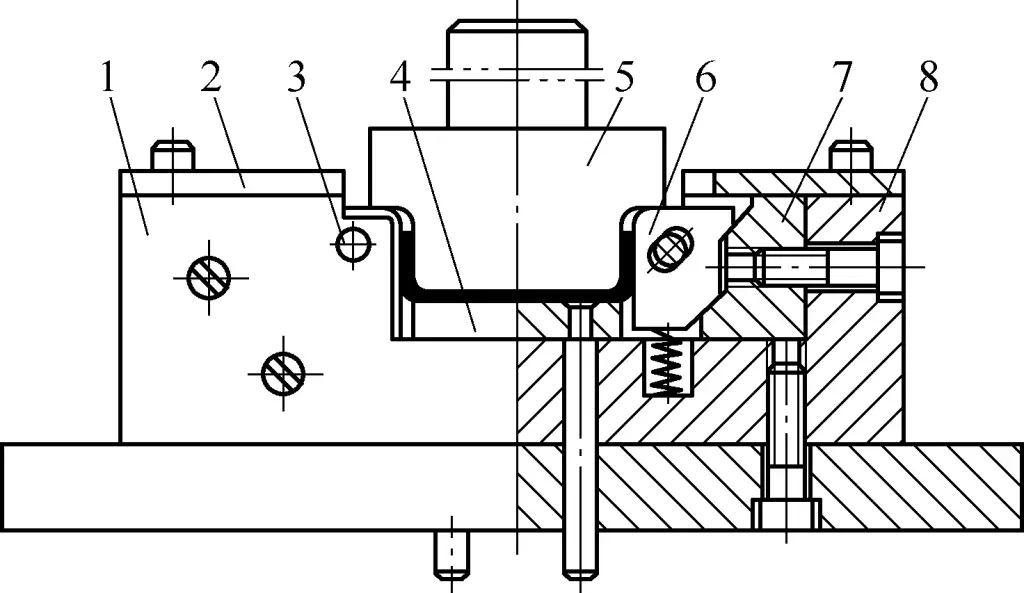

Gambar 4 menunjukkan cetakan pembengkokan korektif berbentuk U dengan blok tekanan samping yang dapat digerakkan. Blok tekanan samping yang dapat digerakkan memberikan tindakan korektif pada bagian yang tertekuk, dengan pegas minimal. Selama operasi, punch turun, pertama-tama menyentuh blank dan menekuknya menjadi bentuk U, kemudian bahu punch menekan ke bawah blok tekanan sisi cetakan yang dapat digerakkan.

1-Baffle

Pelat 2-Posisi

3-Pin

4-Pengeluaran

5-Pukulan

6-Blok tekanan sisi die yang dapat digerakkan

Bantal kemiringan 7-Die

Bingkai 8-Die

Karena aksi kemiringan, blok tekanan sisi die yang dapat digerakkan meluncur ke arah tengah, memberikan tekanan ke kedua sisi bagian yang bengkok, sehingga mencapai tindakan korektif dan memungkinkan bagian yang bengkok memenuhi persyaratan presisi pembentukan.

2. Komposisi Struktur Cetakan Lentur

Seperti yang telah diperkenalkan di atas, struktur cetakan pembengkok mirip dengan cetakan pelubang dan terdiri dari punch, die, perangkat pemosisian, dan perangkat pengupas. Punch dan die adalah komponen yang secara langsung menyebabkan pembengkokan pada material dan merupakan bagian inti dari cetakan pembengkokan. Biasanya, punch dipasang pada template atas sedangkan die dipasang pada template bawah.

II. Menentukan Parameter Proses Pembengkokan

Penentuan parameter proses pembengkokan terutama mencakup perhitungan panjang blanko pembengkokan, perhitungan gaya pembengkokan, dan penentuan celah antara cetakan pembengkokan.

1. Perhitungan panjang blanko pembengkokan

Perhitungan panjang blanko pembengkokan sama dengan perhitungan panjang yang diperluas selama pembengkokan manual.

2. Perhitungan gaya tekuk

Gaya pembengkokan mengacu pada tekanan yang diberikan oleh mesin press untuk menyelesaikan pembengkokan benda kerja yang telah ditentukan sebelumnya. Gaya tekuk merupakan dasar penting untuk mendesain cetakan tekuk dan memilih tonase pengepresan. Hal ini dapat dihitung dengan menggunakan rumus empiris berdasarkan jenis pembengkokan.

(1) Gaya tekuk selama pembengkokan bebas Fgratis

Menurut berbagai bentuk benda kerja yang ditekuk, gaya tekuk Fgratis selama pembengkokan bebas dapat dihitung dengan rumus berikut:

1) Bagian berbentuk V Fgratis=0.6Kbt2σb/(r + t)

2) Bagian berbentuk U Fgratis=0.7Kbt2σb/(r + t)

Dalam rumus

- Fgratis - Gaya tekukan pada akhir langkah injakan (N);

- K- Faktor keamanan, umumnya K = 1,3;

- b- Lebar bagian yang ditekuk (mm);

- t- Ketebalan bahan pembengkok (mm);

- r- Bagian dalam radius lentur dari bagian yang dibengkokkan (mm);

- σb- Batas kekuatan material (MPa).

(2) Gaya lentur selama pembengkokan korektif Fbenar

Karena gaya pembengkokan koreksi jauh lebih besar daripada gaya penekanan dan kedua gaya tersebut bekerja secara berurutan, maka hanya gaya pembengkokan koreksi yang perlu dihitung. Gaya koreksi untuk bagian berbentuk V dan U dihitung dengan rumus berikut ini:

Fbenar = Ap

Dalam rumus

- Fbenar - Gaya pembengkokan korektif selama pembengkokan korektif (N);

- A - Area proyeksi vertikal bagian korektif (mm2);

- p - Gaya korektif per satuan luas (MPa), dipilih sesuai dengan Tabel 1.

Tabel 1 Gaya korektif per satuan luas p (Satuan: MPa)

| Bahan | Ketebalan bahan t/mm | |

| ≤3 | >3~10 | |

| Aluminium | 30~40 | 50~60 |

| Kuningan | 60~80 | 80~100 |

| 10 ~ 20 baja | 80~100 | 100~120 |

| 25 ~ 35 baja | 100~120 | 120~150 |

| Paduan titanium TA2 | 160~180 | 180~210 |

| Paduan titanium TA3 | 160~200 | 200~260 |

(3) Gaya lontar dan gaya pelepasan FQ

Apa pun jenis tekukannya, gaya ejeksi dan gaya pelepasan diperlukan selama tekukan tekan. Gaya ejeksi dan gaya pelepasan FQ dapat kira-kira diambil sebagai 30% hingga 80% dari gaya tekuk bebas, yaitu,

FQ=(0.3~0.8)Fgratis

(4) Tekan tonase Ftekan

Selama pembengkokan bebas, dengan mempertimbangkan dampak gaya ejeksi dan gaya pelepasan selama proses pembengkokan tekan, tonase tekan adalah

Ftekan ≥ Fgratis + FQ = (1.3 ~ 1.8) Fgratis

Selama pembengkokan korektif, gaya korektif jauh lebih besar daripada gaya ejeksi dan gaya pelepasan, sehingga komponen FQ menjadi tidak signifikan. Oleh karena itu, tonase pers adalah

Ftekan ≥ Fbenar

3. Penentuan celah cetakan lentur

Ukuran celah antara punch dan die, seperti radius fillet, sangat memengaruhi gaya pembengkokan yang diperlukan dan kualitas komponen.

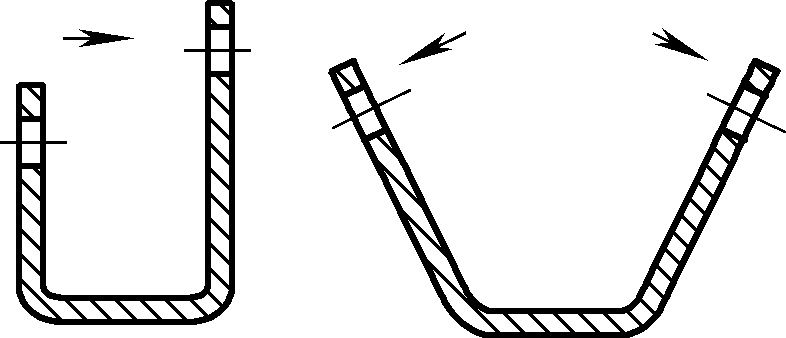

Apabila membengkokkan bagian berbentuk V, celah antara punch dan die dikontrol dengan menyesuaikan ketinggian pers yang tertutup. Tidak perlu menentukan celah dalam struktur cetakan.

Apabila membengkokkan bagian berbentuk U (biasanya disebut sebagai pembengkokan sudut ganda dalam produksi), celah yang tepat harus dipilih. Ukuran celah secara signifikan terkait dengan kualitas benda kerja dan gaya tekukan. Jika celah terlalu besar, pegas akan menjadi signifikan, sehingga mengurangi keakuratan komponen. Jika celah terlalu kecil, gaya tekukan yang diperlukan akan meningkat, dan bagian yang ditekan akan menjadi lebih tipis. Jika celah terlalu kecil, dapat menyebabkan goresan atau patah, mengurangi masa pakai cetakan, dan bahkan menyebabkan kerusakan pada cetakan.

Untuk umum bagian yang bengkokkesenjangannya dapat dilihat pada Tabel 2, atau dapat langsung dihitung dengan menggunakan rumus perkiraan berikut ini:

- Non-besi logam (tembaga murni, kuningan) z = (1 ~ 1,1) t

- Baja z = (1,05 ~ 1,15) t

Ketika akurasi benda kerja yang lebih tinggi diperlukan, nilai gap harus dikurangi secara tepat, dengan mengambil z = t. Dalam produksi, ketika tidak ada persyaratan yang tinggi untuk pengurangan ketebalan material, untuk mengurangi springback dan masalah lainnya, gap negatif juga dapat digunakan, yaitu, z = (0,85 ~ 0,95) t.

Tabel 2 Celah antara pukulan cetakan lentur dan cetakan (Satuan: mm)

| Ketebalan bahan t | Bahan | |

| Paduan aluminium | Baja | |

| Celah z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Perhitungan dimensi bagian kerja dari cetakan pembengkok

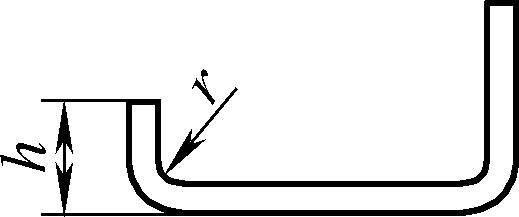

Desain bagian kerja dari cetakan pembengkok terutama melibatkan penentuan radius fillet dari punch dan die, dimensi punch dan die, dan toleransi manufaktur.

Umumnya, radius fillet punch diambil sedikit lebih kecil daripada radius fillet bagian dalam dari bagian yang ditekuk. Jari-jari fillet saluran masuk cetakan tidak boleh terlalu kecil; jika tidak, maka akan menggores permukaan material. Kedalaman cetakan harus sesuai. Jika terlalu kecil, bagian bebas di kedua ujung benda kerja akan menjadi besar, menyebabkan pegas yang signifikan, ketidakrataan, dan mempengaruhi kualitas bagian. Jika terlalu besar, maka akan menghabiskan lebih banyak baja cetakan dan membutuhkan pukulan tekan yang lebih lama.

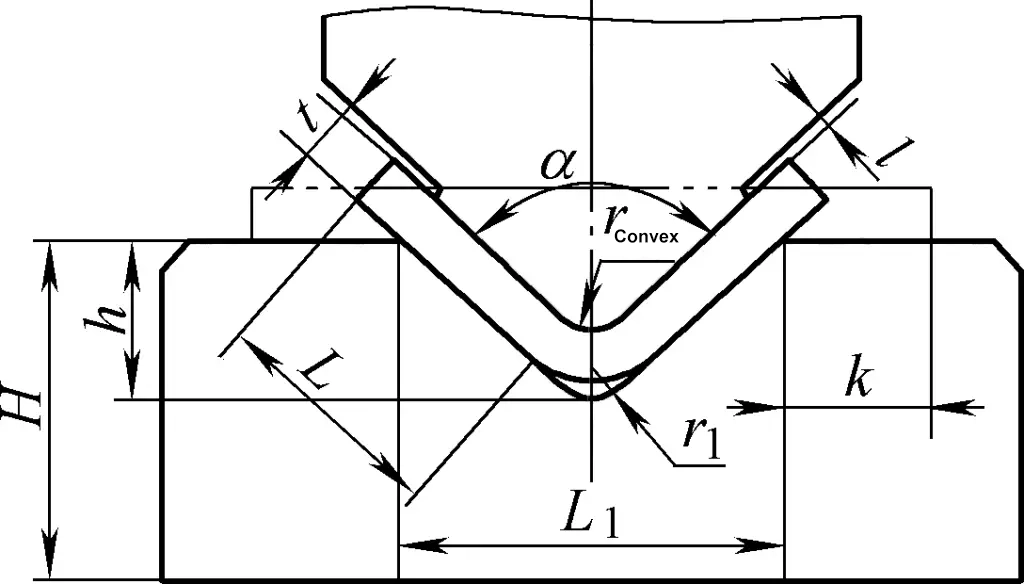

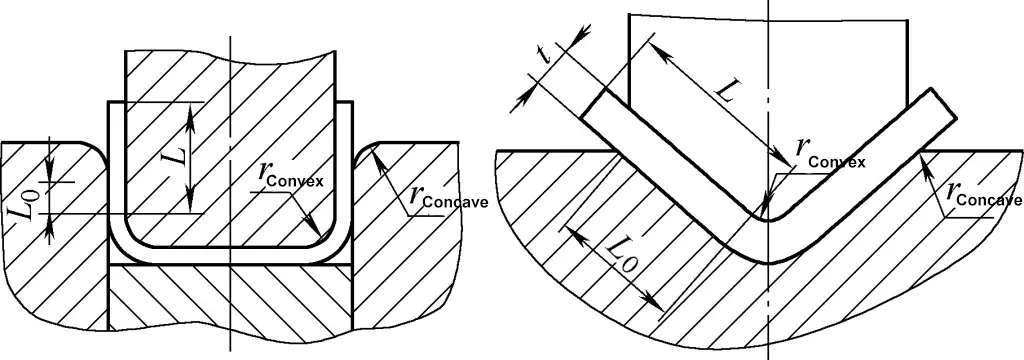

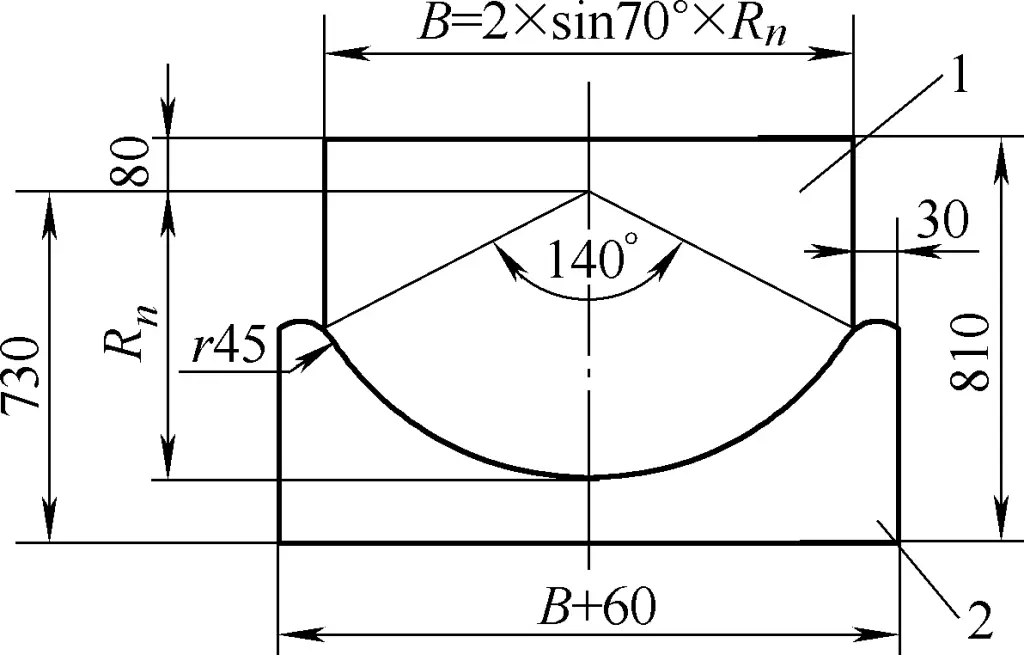

(1) Struktur cetakan lentur bagian berbentuk V

Struktur cetakan pembengkokan berbentuk V ditunjukkan pada Gambar 5. Penentuan ketebalan H dan kedalaman alur h dari cetakan ditunjukkan pada Tabel 3.

Tabel 3 Penentuan dimensi cetakan H dan h untuk membengkokkan bagian berbentuk V (Satuan: mm)

| Ketebalan bahan | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Catatan:

1. Bila sudut tekukan 85°~95° dan L1=8t, rCembung=r1=t.

2. Ketika k (ujung kecil) ≥2t, nilai h dihitung dengan rumus h = L1/2-0.4t.

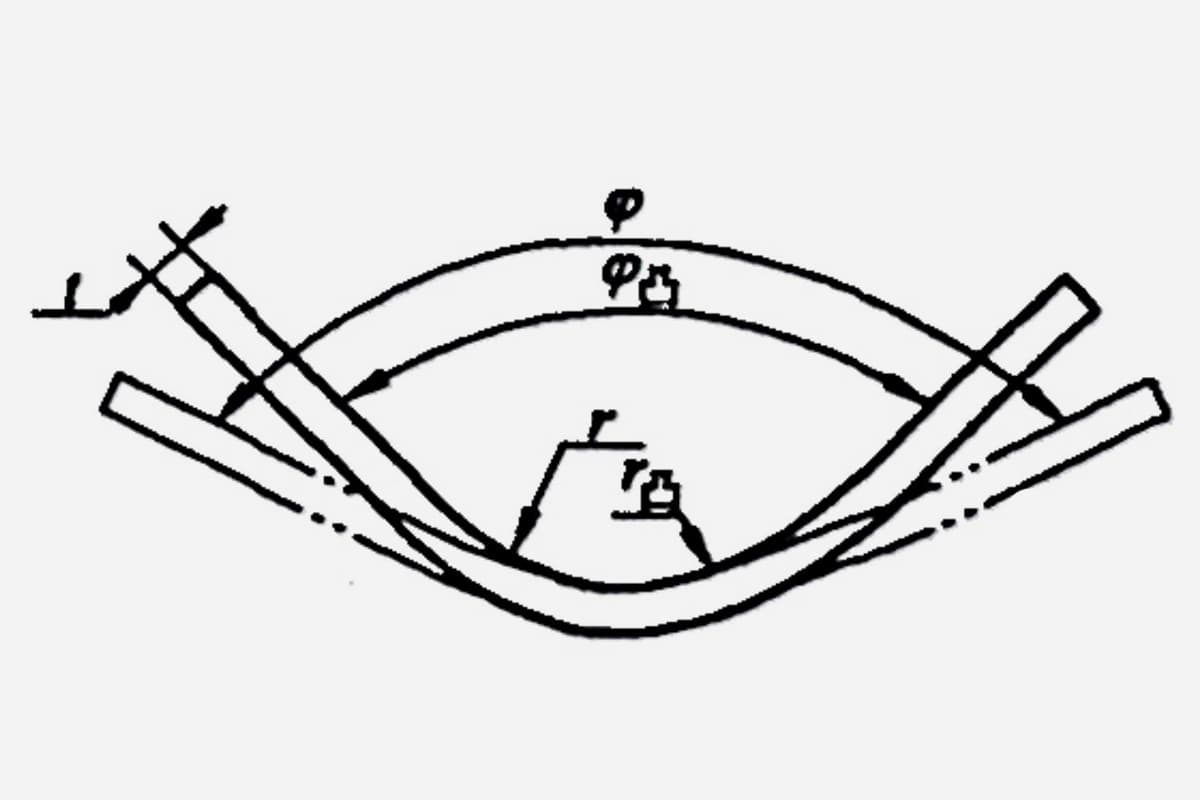

(2) Penentuan radius fillet rCekung dan kedalaman L0 untuk pembengkokan berbentuk V dan berbentuk U

Untuk menentukan radius fillet rcekung dan kedalaman L0 tikungan berbentuk V dan U, lihat Gambar 6 dan Tabel 4.

Tabel 4 Jari-jari fillet rcekung dan kedalaman L0 dari cetakan lentur (unit: mm)

| Panjang tepi lentur L | Ketebalan bahan t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rcekung | L0 | rcekung | L0 | rcekung | L0 | rcekung | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Perhitungan dimensi lebar punch dan die pembengkok

Prinsip umum: Apabila dimensi luar benda kerja perlu dipastikan, cetakan digunakan sebagai acuan (yaitu, cetakan dibuat sesuai ukuran nominal) dan jarak bebas diambil pada punch. Jika dimensi bagian dalam benda kerja ditandai, punch digunakan sebagai referensi (yaitu, punch dibuat sesuai ukuran nominal) dan jarak bebas diambil pada die.

Ketika dimensi luar benda kerja perlu dipastikan, dimensi lebar cetakan Lcekung dan pukulan Lcembung masing-masing dihitung menurut rumus berikut ini:

Lcekung=(Lmaks-0.75Δ)+ δ cekung0

Lcembung = (Lcekung - 2z)0 - δcembung

Ketika dimensi bagian dalam benda kerja perlu dipastikan, dimensi lebar punch Lcembung dan dadu Lcekung masing-masing dihitung menurut rumus berikut ini:

Lcembung=(Lmin+0.75Δ)0-δ cembung

Lcekung = (Lcembung + 2z) + δcekung 0

Dalam rumus

- Lmaks - dimensi lebar maksimum tikungan (mm);

- Lmin - dimensi lebar minimum tikungan (mm);

- Lcembung - lebar pukulan (mm);

- Lcekung - lebar cetakan (mm);

- z - jarak bebas sepihak antara punch dan die (mm);

- Δ - toleransi dimensi lebar tikungan (mm);

- δcembung dan δcekung - deviasi manufaktur untuk punch dan die masing-masing (mm), umumnya dipilih sesuai dengan level IT9.

III. Pemasangan dan penyetelan cetakan pembengkokan

Menggunakan cetakan pembengkokan pada mesin cetak untuk melakukan pemrosesan pembengkokan adalah bentuk utama pemrosesan pembengkokan. Selama pemrosesan, prosedur operasi stamping harus diikuti secara ketat untuk mencegah kesalahan operasi. Untuk memastikan pembengkokan komponen yang tepat, pemasangan dan penyesuaian cetakan pembengkokan harus dilakukan dengan benar terlebih dahulu.

1. Metode pemasangan cetakan pembengkokan

Cetakan pembengkok dibagi menjadi cetakan dengan dan tanpa pemandu. Metode pemasangannya pada dasarnya sama dengan metode untuk blanking dies. Seperti blanking dies, selain menyesuaikan jarak bebas antara punch dan die serta sistem pengeluaran, posisi atas cetakan pembengkok pada mesin cetak juga harus disesuaikan. Biasanya, metode berikut ini digunakan:

Pertama, cetakan pembengkokan atas secara kasar disesuaikan pada penggeser pers. Kemudian, spacer yang sedikit lebih tebal dari blanko (umumnya 1 hingga 1,2 kali ketebalan blanko) atau benda uji ditempatkan di antara pelat pelontar cetakan bawah dan permukaan bawah punch atas. Setelah itu, dengan menggunakan metode penyetelan panjang batang penghubung, putar roda gila secara manual (untuk pengepresan dengan kopling kaku) atau putar motor (untuk pengepresan dengan kopling gesekan) hingga penggeser dapat melewati titik mati bawah tanpa halangan. Setelah hal ini tercapai, cetakan bawah dapat dipasang untuk uji coba pencetakan.

Sebelum uji coba pencetakan, spacer yang ditempatkan dalam cetakan harus dilepas. Setelah melewati uji coba pencetakan, semua bagian pengikat harus dikencangkan lagi sebelum produksi formal.

2. Poin-poin penting untuk menyesuaikan cetakan pembengkokan

Saat memproses dengan cetakan tekukan, untuk memastikan kualitas bagian yang ditekuk, cetakan tekukan harus disesuaikan secara cermat, dengan memperhatikan aspek-aspek berikut ini.

(1) Penyesuaian jarak bebas antara punch dan die

Umumnya, setelah menyesuaikan posisi cetakan atas pada mesin cetak menurut metode pemasangan yang disebutkan di atas, jarak bebas antara cetakan atas dan bawah dipastikan secara bersamaan.

Untuk cetakan tekukan yang dipandu, karena posisi relatif cetakan atas dan bawah pada mesin cetak ditentukan sepenuhnya oleh komponen pemandu, maka jarak bebas lateral antara cetakan atas dan bawah juga dipastikan secara bersamaan. Untuk cetakan pembengkokan yang tidak dipandu, jarak bebas lateral antara cetakan atas dan bawah dapat disesuaikan dengan menggunakan spacer kertas atau sampel standar. Hanya setelah jarak bebas disesuaikan, barulah cetakan bawah dapat dipasang untuk pencetakan percobaan.

(2) Penyesuaian perangkat pemosisian

Bentuk pemosisian bagian pemosisian cetakan tekukan harus sesuai dengan blanko. Dalam penyesuaian, keandalan dan stabilitas pemosisian harus dipastikan. Jika ditemukan pemosisian yang tidak akurat setelah uji coba stamping menggunakan blok dan pin penunjuk lokasi, pemosisian harus disesuaikan secara tepat waktu atau bagian pemosisian diganti.

(3) Penyesuaian perangkat pelontar dan pengupasan

Sistem pengeluaran cetakan pembengkokan harus memadai; pegas atau karet yang digunakan untuk pengeluaran harus memiliki elastisitas yang cukup. Sistem ejektor dan pengupasan harus beroperasi secara fleksibel dan lancar, tanpa macet atau tersangkut. Gaya ejeksi yang bekerja pada bagian yang tertekuk harus disesuaikan secara merata untuk memastikan bahwa permukaan bagian tersebut rata dan bebas dari deformasi atau lengkungan setelah dikeluarkan.

(4) Tindakan pencegahan untuk menyesuaikan cetakan pembengkokan

Saat menyesuaikan cetakan lentur, jika posisi cetakan atas terlalu rendah, atau jika spacer atau puing-puing lain tertinggal di dalam cetakan, cetakan atas dan bawah dapat bertabrakan dengan keras di bagian tengah bawah yang mati selama pencetakan, yang berpotensi merusak cetakan atau mesin cetak.

Oleh karena itu, jika ada komponen bengkok yang sudah jadi di lokasi produksi, komponen tersebut dapat ditempatkan langsung pada posisi kerja cetakan untuk pemasangan dan penyesuaian cetakan, sehingga mencegah terjadinya kecelakaan.

IV. Pengoperasian bagian pembengkokan lembaran logam yang khas

Dalam pembentukan tekukan komponen lembaran logam, dengan mempertimbangkan pengurangan biaya produksi dan pengaruh peralatan pemrosesan serta kemampuan manufaktur, metode pengepresan menggunakan cetakan yang dikombinasikan dengan pengepresan biasanya diadopsi, membentuk berbagai teknik operasi pembengkokan lembaran logam yang khas. Aspek utamanya adalah sebagai berikut.

1. Penekanan Saluran Melingkar ke Persegi yang Besar

Saluran melingkar-ke-persegi yang besar dan tebal sering kali dibuat menggunakan templat radial untuk pembengkokan dengan tangan, tetapi untuk bahan yang lebih besar dan tebal, saluran ini biasanya ditekan menggunakan templat radial dengan mesin press.

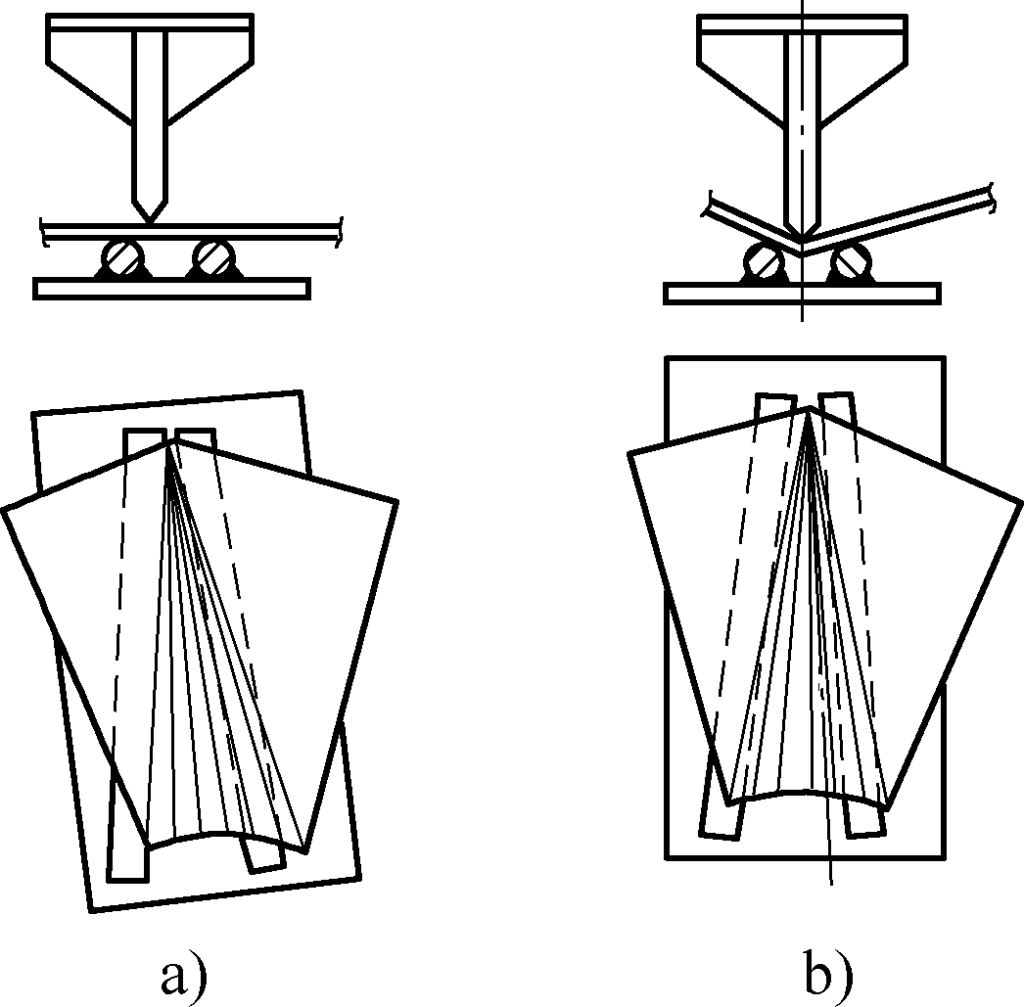

Gambar 7 menunjukkan metode pengepresan untuk saluran melingkar-ke-persegi (1/4 bahan yang diperluas) (pembuatan templat radial sama dengan pembengkokan dengan tangan).

Pertama, bagi ujung atas yang melingkar (bagian melingkar) benda kerja menjadi beberapa bagian yang sama, dan gambarkan beberapa garis radial dari bagian persegi yang sesuai (bagian persegi) pada ujung bawah. Tekan di sepanjang garis. Gambar 7a menunjukkan hubungan posisi antara pukulan dan baja bulat cetakan ketika pukulan pertama ditekan. Tempatkan ujung persegi material di tengah ujung kecil templat, dan garis transisi pertama dari ujung melingkar, yang merupakan tepi di mana busur dan bidang berpotongan, harus ditempatkan di tepi baja bundar. Pukulan pertama harus jatuh pada garis ini, lalu tekan pukulan kedua tanpa memindahkan templat.

Gambar 7b menunjukkan metode penekanan untuk setiap pukulan di sepanjang garis dekat ujung. Pada saat ini, posisi cetakan dapat disesuaikan kapan saja untuk memastikan pukulan terutama jatuh di bagian tengah cetakan. Mulailah dengan kedua ujungnya, kemudian bagian tengah, dan setelah menekan setiap bagian kecil, periksa templat untuk mengukur tingkat penekanan.

Apabila memeriksa dengan templat, templat tidak boleh vertikal ke pelat, tetapi miring pada sudut ke arah ujung kecil bahan. Penekanan harus mengikuti prinsip mengoreksi di bawah dan bukan mengoreksi secara berlebihan, karena jauh lebih mudah mengoreksi pembengkokan yang kurang dari pada pembengkokan yang berlebihan. Jika kurang bengkok, Anda bisa menekan beberapa garis transisi lagi sampai sesuai dengan templatnya.

Tentu saja, operasi di atas juga berlaku untuk pengepresan saluran kecil berbentuk lingkaran ke persegi.

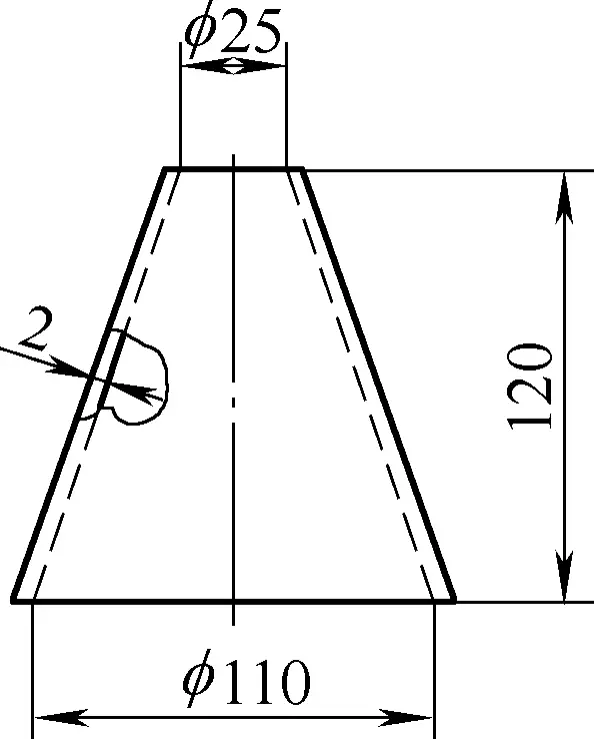

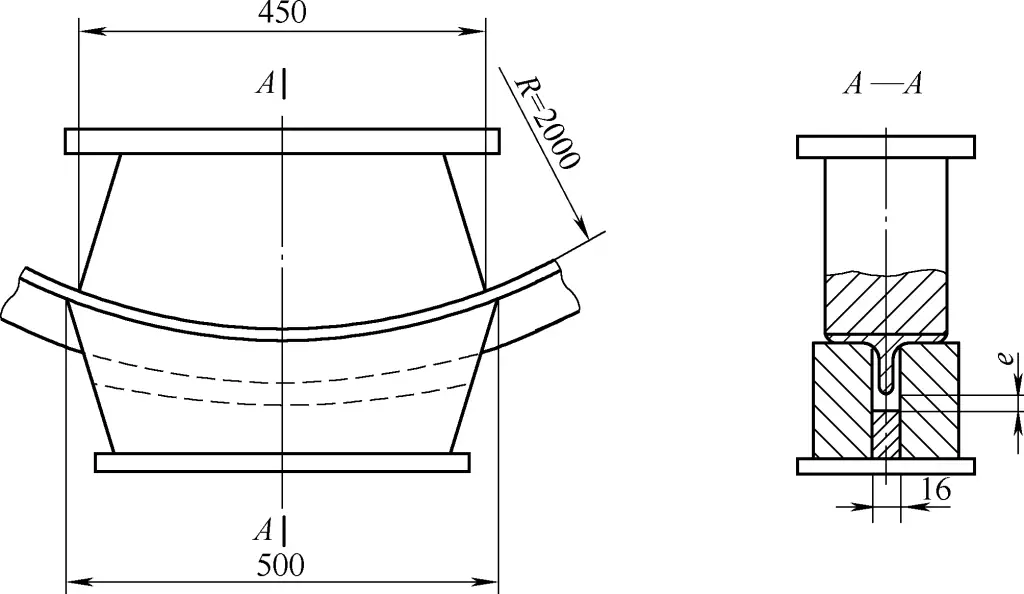

2. Menekan Frustum Melingkar Kanan

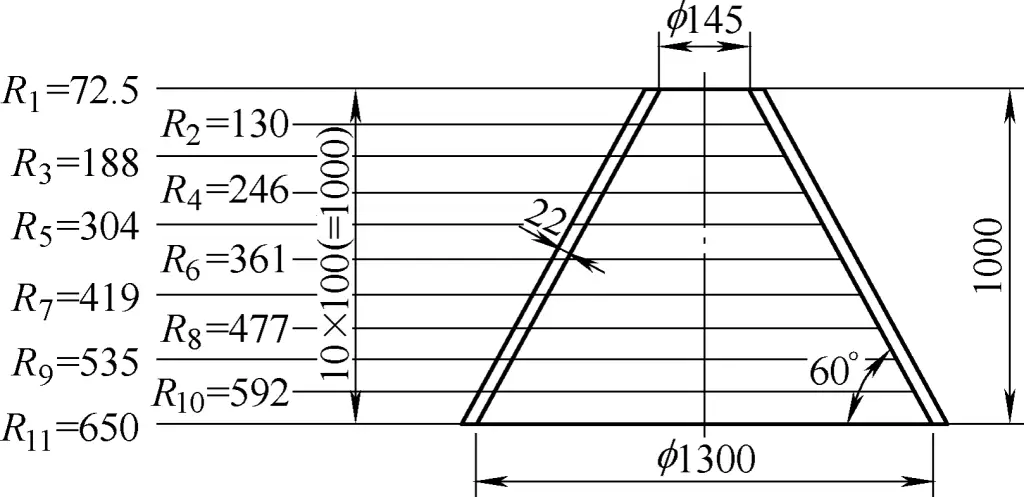

Produksi frustum melingkar kanan dapat menggunakan pembengkokan tangan atau pembengkokan gulungan dengan pelat mesin bergulir. Namun demikian, untuk frustum bundar kanan yang ditunjukkan pada Gambar 8, diameter port yang kecil, terlalu kecil, sehingga tidak nyaman dan tidak sesuai untuk pemrosesan manual atau penggulungan dengan mesin penggulung pelat. Ini hanya dapat dibentuk dengan menekan dengan template. Desain templat adalah kunci untuk menekan.

Templat pada umumnya dibuat menurut bagian 1/n dari bahan sektor, dengan menekan bahan 1/n yang sesuai sekaligus; ini juga bisa dibuat dengan sudut kecil apa pun, menekan bahan bagian demi bagian. Kedua metode tersebut dapat mencapai tujuan pembentukan.

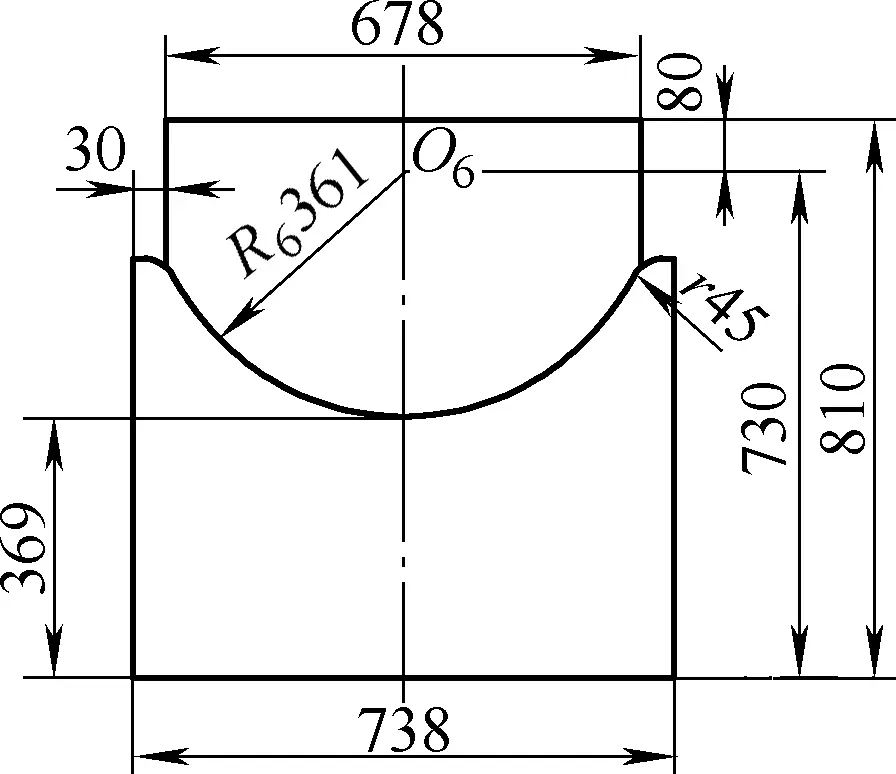

Gambar 9 menunjukkan templat yang dibuat berdasarkan 1/3 blanking dan lebih dari 1/3 bahan. Gambar 9a menunjukkan punch, dan Gambar 9b menunjukkan die. Radius sudut cetakan r dirancang dua kali ketebalan pelat, dengan r adalah 45mm.

(1) Perhitungan Setiap Pelat Vertikal Rn

Setiap pelat vertikal Rn dihitung dengan menggunakan rumus berikut (lihat Gambar 8 dan 9):

Rn = -R11 - nh/tanα

Dalam rumus

- R11- Jari-jari bagian dalam dari ujung besar frustum;

- h- Tinggi frustum yang terbagi, dengan masing-masing pembagian 100mm dalam kasus ini;

- α- Sudut bawah frustum yang diberikan oleh desain.

Sebagai contoh R6 =[650 - (5×100) / tan60°] mm = 361mm.

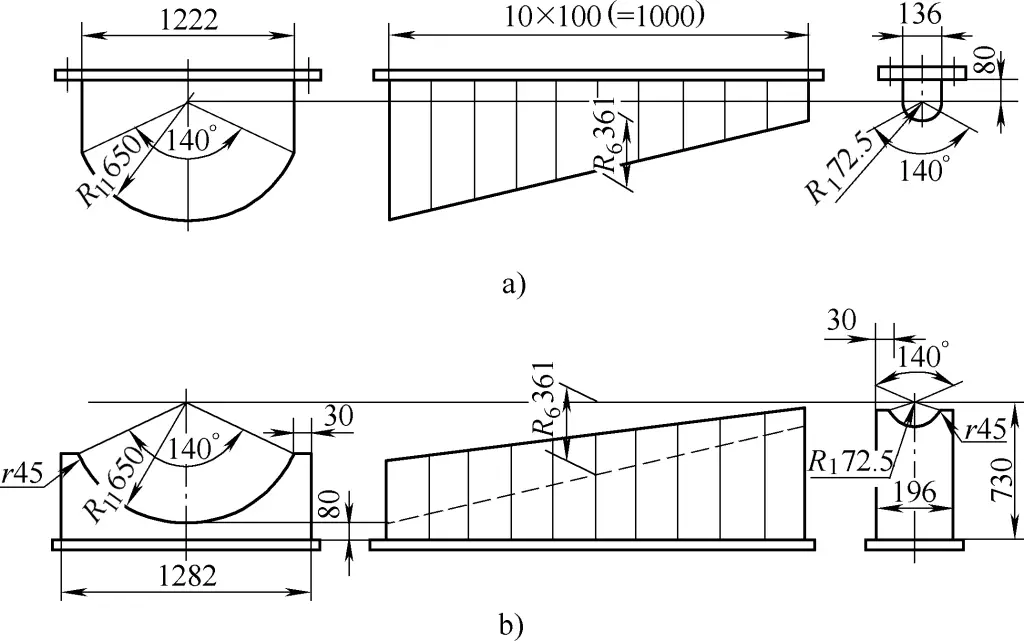

(2) Perhitungan Lebar Punch dan Die

Lebar punch dan die dihitung dengan menggunakan rumus berikut ini (lihat Gambar 10 dan 11):

Pukulan ke-1

2-Mati ke-n

1) Lebar Pukulan B = 2Rnsin70°.

Misalnya: B6=(2×361×sin70°)mm=678mm.

2) Lebar Mati B6′= (678+60) mm = 738mm.

3) Ketinggian Terendah dari Die h6= (730-361) mm = 369mm.

Dimensi 730 adalah jarak dari sumbu frustum ke bidang atas pelat dasar.

(3) Metode Produksi Punch and Die

Untuk menjelaskan produksi punch dan die secara lebih akurat, ambil contoh metode produksi punch dan die keenam yang ditunjukkan pada Gambar 11.

Di bawah premis untuk memastikan 730mm di bawah dan 80mm di atas sumbu frustum, gambarlah busur dengan O6 sebagai pusat dan R6=361mm sebagai jari-jari. Perpotongan dengan lebar yang dihitung untuk punch dan die membentuk kontur punch dan die keenam.

Berdasarkan pengalaman praktis, untuk pengepresan panas dan dingin, karena ketinggian kenaikan yang kecil pada segmen 1/3 di bawah tekanan kuat mesin, penyusutan dan pantulan tidak dipertimbangkan, demikian juga ketebalan pelat. Dengan menggunakan radius kulit bagian dalam frustum (radius yang menandai bentuk bagian dalam frustum), buatlah busur dan potong sekaligus. Hal ini memberikan busur pukulan dan cetakan yang sebenarnya untuk posisi yang sesuai, memastikan kelengkungan yang dirancang setelah penekanan.

3. Menekan Frustum Kecil

Pembentukan frustum kecil, karena volumenya yang kecil, umumnya melibatkan pelat tipis, meskipun ada juga frustum kecil pelat tebal. Metode pembentukan dapat menggunakan palu besar dan palu alur busur pada templat radial, tetapi untuk efisiensi dan penghematan tenaga kerja, mesin press kecil juga dapat digunakan. Untuk kenyamanan, bahan sebagian besar dibagi menjadi dua bagian, jarang sebagai bahan utuh (ketika ketinggian lebih rendah, bahan utuh juga dimungkinkan).

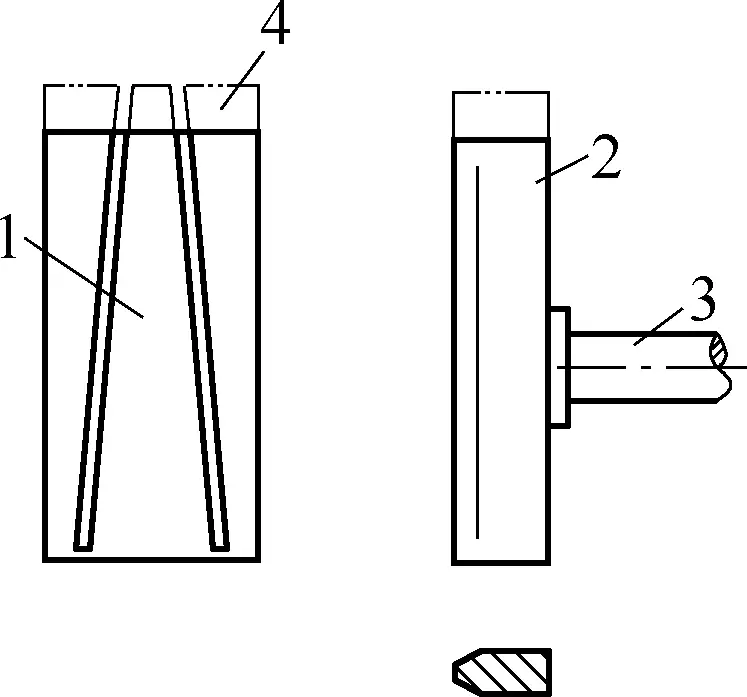

(1) Pengepresan Bahan Setengah Sektor

Untuk frustum kecil yang ditunjukkan pada Gambar 12, jika bahan yang diperluas dibuat menjadi bentuk setengah sektor, templat pengepresan horizontal seperti Gambar 13 dapat digunakan. Tanpa memasang cetakan, tekuk terlebih dahulu, tekan busur, dan periksa dengan templat sampai bentuknya tercapai. Metode pengepresan pada dasarnya sama dengan penekukan dengan tangan. Jika bahan frustum lebih tinggi, Anda dapat memperpanjang panjang bagian atas, seperti yang ditunjukkan pada garis putus-putus bagian 4 pada Gambar 13.

1-Mati

2-Pukulan

Pegangan 3 Cetakan

4-Bagian yang Dapat Diperpanjang Secara Sewenang-wenang

(2) Pengepresan Material Seluruh Sektor

Apabila bahan yang diperluas digunakan sebagai bahan keseluruhan, desain template seperti yang ditunjukkan pada Gambar 14. Ruang rongga internal harus lebih besar daripada dimensi maksimum frustum (dimensi maksimum mengacu pada tinggi frustum dan diameter ujung yang besar). Pukulan tipe bingkai didesain untuk mengakomodasi frustum yang terbentuk. Metode penekanan pada dasarnya sama dengan penekukan dengan tangan.

Templat 1-Radial

Pukulan Tipe 2-Bingkai

Pegangan 3 Cetakan

4. Menekan cincin baja sudut

Ada banyak metode pembentukan untuk cincin baja sudut. Mereka dapat ditekuk pada mesin pembengkok bagian, digulung pada mesin penggulung pelat, ditekuk secara manual, atau ditekan pada mesin cetak menggunakan cetakan. Metode spesifik yang akan digunakan tergantung terutama pada peralatan unit dan persyaratan untuk cincin baja sudut.

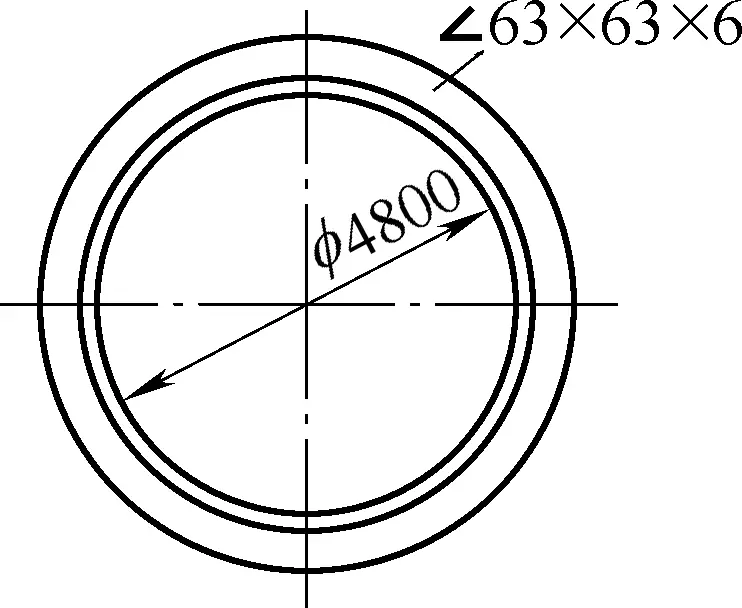

Gambar 15 menunjukkan gambar konstruksi cincin baja sudut bengkok luar. Cincin baja sudut ini terbuat dari baja bersudut sama dengan spesifikasi 63×63×6 dan memiliki diameter dalam ϕ4800mm setelah dibentuk. Ini ditekan pada mesin press menggunakan cetakan.

(1) Desain cetakan

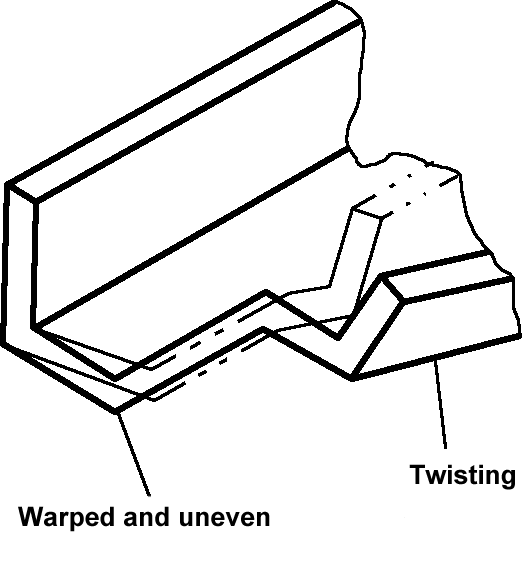

Gambar 16 menunjukkan cetakan yang didesain untuk menekan baja sudut bengkok bagian luar. Cetakan ini juga dapat menekan satu bagian, tetapi distorsi lebih besar setelah pengepresan karena ujung-ujung yang bersentuhan dengan punch dikompresi dan permukaan vertikal yang tertanam dalam alur diregangkan, membentuk lengkungan.

Jenis deformasi lainnya juga terjadi secara simultan, yaitu, bidang yang ditekan oleh punch dan die menjadi lebih tipis dan memanjang setelah ditekan, dan akarnya menyusut serta memanjang, menyebabkan lengkungan vertikal ke arah tepi. Tumpang-tindih kedua deformasi ini menghasilkan distorsi.

Untuk mencegah atau mengurangi distorsi baja siku, metode pengepresan setelah pengelasan dua baja siku pada posisi relatif dapat digunakan. Hal ini karena dua bidang yang ditekan oleh punch dan die akan menghasilkan tekukan vertikal yang berlawanan setelah pengelasan, saling meniadakan gaya satu sama lain dan mencegah distorsi.

(2) Pembersihan cetakan dan perawatan radius

Untuk mengakomodasi pengepresan baja sudut ganda, cetakan cetakan harus dirancang dalam bentuk baja sudut, dengan jarak bebas alur sekitar 4-5mm lebih tebal dari ketebalan total dua pelat. Di sini didesain dengan jarak bebas 16mm untuk memfasilitasi pergerakan baja sudut ganda.

Pembentukan dengan cara menekan mengadopsi metode suspensi (memberikan redundansi yang cukup pada arah pembentukan dengan menekan untuk memfasilitasi penyesuaian tekanan dan deformasi). Jari-jari punch dan die bisa lebih kecil, berdasarkan tekanan untuk mencapai kelengkungan desain. Dalam contoh ini, jari-jari area pengepresan punch dan die adalah R = (2400-400) mm = 2000 mm, memastikan ketinggian yang cukup untuk tepi vertikal baja siku.

(3) Metode pengoperasian

Sewaktu menekan, masukkan dari salah satu ujung, jangan terlalu dalam menurut prinsip "lebih baik sedikit daripada banyak". Tergantung pada kelengkungannya, ini bisa ditekan dalam satu lintasan atau beberapa lintasan, dengan tujuan untuk meminimalkan atau bahkan tidak ada kerutan pada permukaan vertikal sampai mencapai kondisi yang agak melengkung. Jika terdapat perbedaan lokal, pelat tipis dapat diberi bantalan pada posisi punch dan die yang sesuai untuk penyesuaian.

Setelah menekan, kelengkungan harus sedikit melebihi kelengkungan yang diperlukan dari bagian lembaran logam, terutama karena:

① Lebih mudah menangani kurva yang terlalu tinggi daripada kurva yang terlalu rendah;

② Setelah memotong titik las baja siku, sebagian kelengkungannya akan dilepaskan;

③ Berbagai tingkat distorsi akan terjadi setelah memotong titik las baja sudut, dan sebagian kelengkungan akan dilepaskan selama koreksi distorsi.

V. Cacat Umum pada Bagian yang Bengkok dan Solusinya

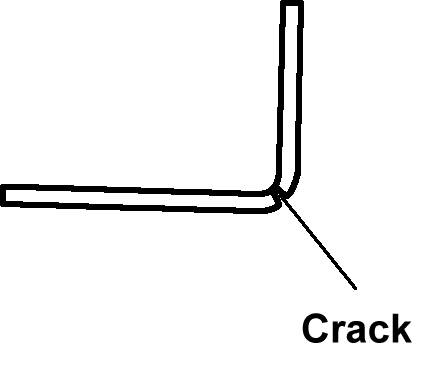

Cacat umum pada bagian yang dibengkokkan, terutama mencakup retakan, bagian bawah yang tidak rata, dll. Penyebabnya mungkin terkait dengan material pembengkokan itu sendiri, penyetelan cetakan pembengkokan, atau kesalahan operator. Solusi harus diambil berdasarkan analisis yang cermat terhadap penyebab cacat. Untuk cacat umum pada komponen bengkok dan solusinya, lihat Tabel 5.

Tabel 5 Cacat Umum pada Bagian yang Bengkok dan Solusinya

Kualitas Kondisi | Sketsa | Karena | Solusi |

Retak |  | 1) Jari-jari lentur pukulan terlalu kecil 2) Tepi duri berada di bagian luar tikungan, dan bahan pelat memiliki plastisitas rendah Pembengkokan di luar, plastisitas pelat rendah 3) Lapisan pengerasan blanko selama pencetakan terlalu besar Lapisan pengerasan kosong yang berlebihan selama pencetakan | 1) Meningkatkan jari-jari fillet pelubang kertas secara tepat 2) Tempatkan tepi duri di bagian dalam tikungan 3) Gunakan bahan plastik yang dianil atau lebih, tegak lurus atau pada sudut 45° terhadap garis tekukan |

Bagian bawah tidak rata |  | Selama pembengkokan, pelat dan bagian bawah punch tidak terpasang erat | Gunakan cetakan dengan pelat penekan elastis untuk memberikan tekanan yang cukup pada blanko di awal pembengkokan, dan terakhir perbaiki bagian yang bengkok |

Warping |  | Disebabkan oleh kondisi regangan di zona deformasi, dengan regangan tekan di bagian luar dan regangan tarik di bagian dalam relatif terhadap lapisan netral di sepanjang arah garis tekuk, yang mengakibatkan lengkungan | 1) Gunakan pembengkokan korektif untuk meningkatkan tekanan area unit 2) Sesuaikan pukulan dan cetakan berdasarkan jumlah lengkungan |

Lubang di luar pusat |  | 1) Kosong bergeser selama pembengkokan, mengimbangi garis tengah lubang Pergeseran selama pembengkokan, mengimbangi garis tengah lubang 2) Pegas kembali setelah pembengkokan menyebabkan kemiringan garis tengah lubang Kemiringan garis tengah lubang karena pegas kembali | 1) Temukan blanko secara akurat untuk memastikan tinggi tekukan yang konsisten pada kedua sisi 2) Gunakan pin pemosisian atau pelat penekan untuk mencegah blanko bergeser 3) Kurangi pegas benda kerja |

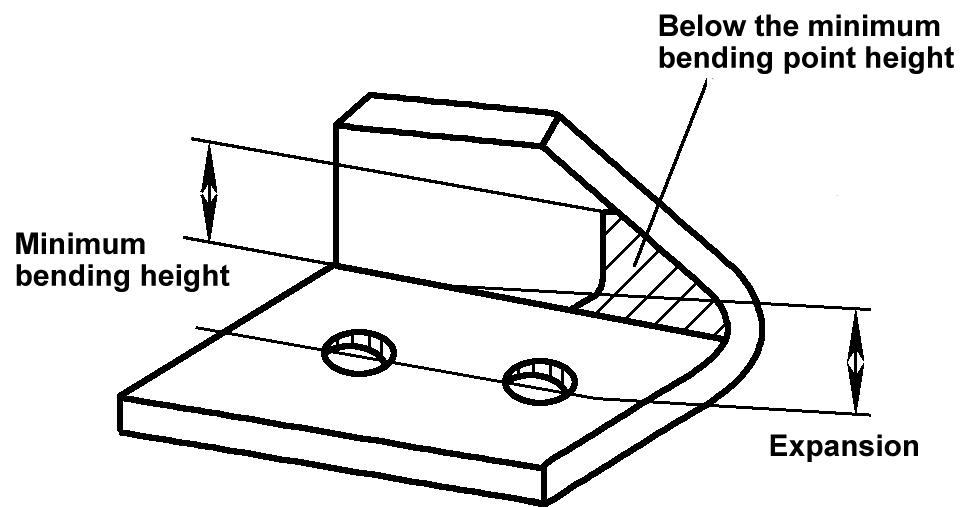

Ketinggian lengan lurus yang tidak stabil |  | 1) Ketinggian h terlalu kecil 2) Fillet cetakan asimetris 3) Perpindahan kosong selama proses pembengkokan | 1) Dimensi tinggi h tidak boleh kurang dari tinggi tekukan minimum 2) Perbaiki fillet cetakan cekung 3) Gunakan perangkat tekanan elastis atau posisi lubang proses |

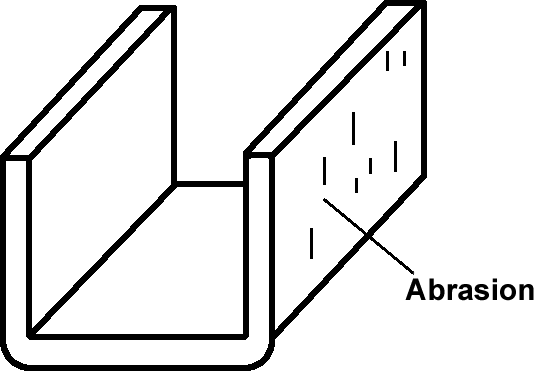

Goresan permukaan |  | 1) Partikel logam melekat pada permukaan cetakan pada bagian yang bekerja 2) Jari-jari fillet dari cetakan cekung terlalu kecil 3) Jarak bebas antara cetakan cembung dan cekung terlalu kecil | 1) Menghilangkan kotoran dari permukaan bagian cetakan yang bekerja, mengurangi nilai kekasaran permukaan cetakan cembung dan cekung 2) Meningkatkan radius fillet die cekung dengan benar 3) Gunakan jarak yang wajar antara cetakan cembung dan cekung |

Garis tekukan tidak sejajar dengan garis tengah kedua lubang |  | Tinggi tepi lurus dari bagian yang ditekuk kurang dari tinggi tekukan minimum, dan muncul bukaan pada bagian di bawah tinggi tekukan minimum | Dalam desain benda kerja, pastikan bahwa tinggi tepi lurus bagian yang ditekuk lebih besar atau sama dengan tinggi tekukan minimum. Apabila tinggi tepi lurus kurang dari tinggi tekukan minimum, sisakan tinggi tepi lurus yang cukup terlebih dahulu dan buang kelebihannya setelah ditekuk. |

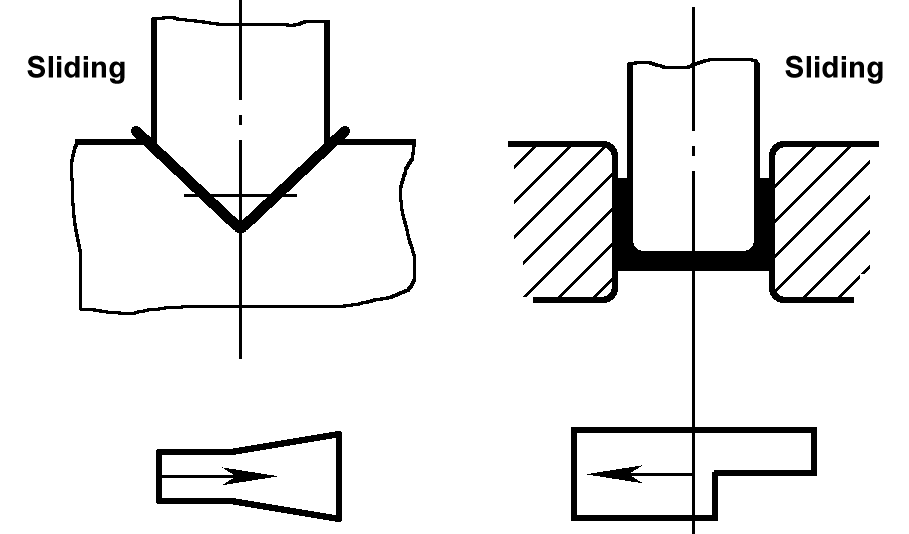

Perpindahan |  | Saat membengkokkan benda kerja asimetris, gaya gesekan di kedua sisi berbeda saat blank meluncur ke dalam cetakan cekung, yang menyebabkan perpindahan dimensi | 1) Gunakan cetakan dengan pelat tekanan elastis 2) Pastikan blanko diposisikan secara akurat dalam cetakan, dan jika memungkinkan, lakukan pembengkokan berpasangan sebelum memotong |

Deformasi lubang |  | Tepi lubang terlalu dekat dengan garis tekukan, yang menyebabkan deformasi kompresi di dalam lapisan netral dan deformasi tegangan di luar, menyebabkan lubang berubah bentuk | Pastikan jarak dari tepi lubang ke pusat radius tekukan r lebih besar dari nilai tertentu, atau atur lubang proses pada posisi tekukan untuk mengurangi dampak deformasi tekukan |

Perubahan sudut pembengkokan |  | Selama pembengkokan plastis, terjadi deformasi elastis. Ketika benda kerja yang ditekuk dikeluarkan dari cetakan, pemulihan elastis terjadi, menyebabkan sudut tekukan berubah | 1) Perbaiki sudut cetakan cembung dan cekung dengan sudut pegas yang sudah ditentukan sebelumnya untuk mencapai kompensasi 2) Gunakan pembengkokan koreksi alih-alih pembengkokan bebas |

Menonjol di ujung tekukan |  | Karena kompresi longitudinal dan pemendekan lapisan logam bagian dalam dari lapisan netral selama pembengkokan, dan pemanjangan ke arah lebar, tonjolan terjadi di tepi pada arah lebar, terutama terlihat untuk pelat tebal yang ditekuk pada sudut yang kecil | Lakukan pemotongan busur terlebih dulu pada kedua ujung bagian tekukan, tempatkan lampu kilat kosong pada sisi dalam tekukan |

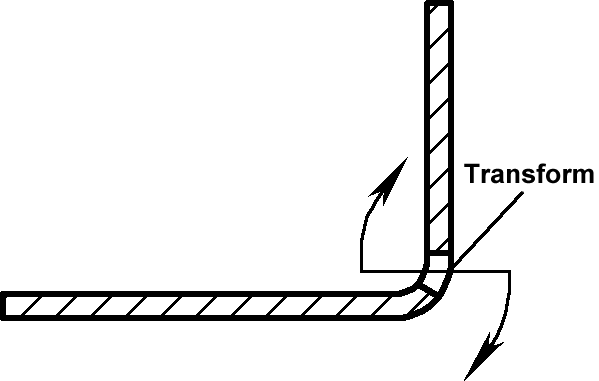

Memutar |  | Karena perbedaan yang signifikan pada lebar dan tinggi tepi tekukan pada kedua sisi blanko, maka terjadi resistensi deformasi tekukan yang tidak sama. Sisi yang lebih sempit dengan tinggi tepi tikungan yang lebih rendah, rentan terhadap puntiran. Selain itu, takik besar di kedua ujungnya dan ketidakmampuan ejektor untuk menekan material, memperparah puntiran di bagian bawah dengan takik | Tambahkan kelonggaran proses di kedua sisi, potong kelonggaran setelah pembengkokan. Pasang pelat pemandu di sisi puntiran dan lokasi takik untuk mengurangi puntiran |

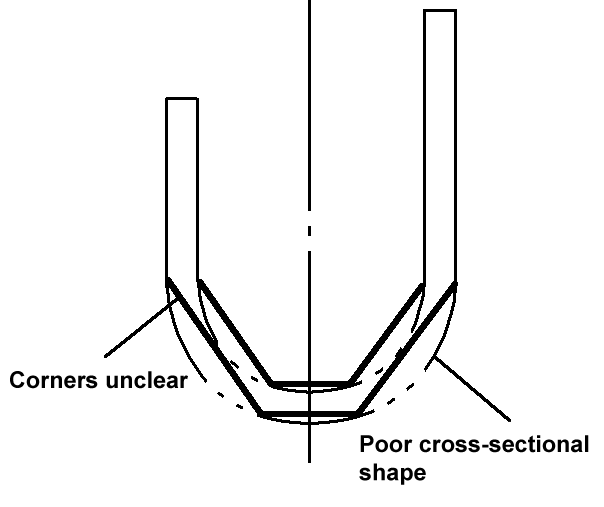

Bentuk penampang yang buruk, tepi yang tidak jelas |  | Karena bentuk kerucut pada bagian bawah bending punch, terdapat ruang kosong di antara bagian tersebut dan die cekung serta pelat atas. Kosong tidak dapat muat dengan erat ke permukaan kerucut punch, sehingga menghasilkan bentuk penampang yang tidak memuaskan dan transisi fillet yang besar di bagian bawah benda kerja dan persimpangan dinding | Tambahkan bantalan karet pada pelat atas untuk secara bertahap membungkus blanko dengan erat di sekitar punch selama pembengkokan, memastikan bentuk benda kerja sepenuhnya ditentukan oleh punch, sehingga menghasilkan benda kerja yang berkualitas |

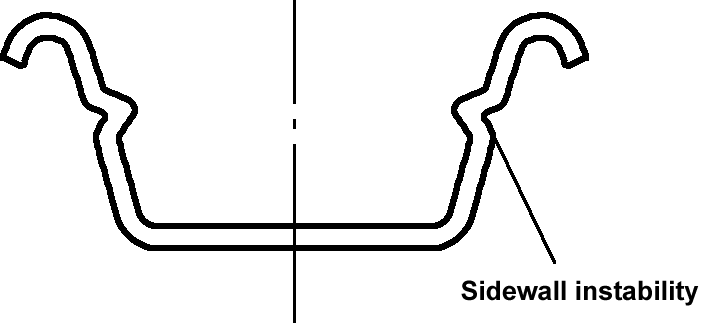

Ketidakstabilan dinding samping |  | 1) Pembengkokan pertama hanya membengkokkan 1/4 busur dari produk setengah jadi. Karena aliran logam yang buruk selama roll hem, tekanan tinggi menghasilkan ketidakstabilan dinding samping 2) Kekasaran permukaan R dari die cekung roll hem tinggi, meningkatkan resistensi gesekan selama roll hem | 1) Tekuk produk setengah jadi menjadi 1/2 busur 2) Mengurangi kekasaran permukaan pada fillet die cekung ujung gulungan 3) Ganti komponen elastis untuk meningkatkan tekanan pada bagian bawah benda kerja |