I. Gambaran Umum

Pembentukan gulungan lembaran logam (disebut juga roll forming) adalah metode pemrosesan yang melibatkan melewatkan potongan logam panjang melalui serangkaian gulungan pembentuk yang disusun dalam garis lurus. Saat gulungan berputar, strip dimajukan ke depan dan secara berurutan ditekuk untuk dibentuk.

Rangka kaca depan pada mobil, pelat bawah dan samping kereta besi, pelek dan spatbor sepeda, serta komponen seperti skylight, etalase, dan selempang jendela pada industri konstruksi, semuanya diproses dengan menggunakan metode ini.

Fitur utama dari roll forming meliputi:

(1) Efisiensi produksi yang tinggi dengan kebutuhan peralatan dan pekerja yang minimal.

(2) Mampu membuat komponen dengan bentuk penampang yang sangat kompleks, memenuhi persyaratan desain struktural hingga batas tertinggi.

(3) Mampu mencapai kualitas permukaan akhir yang tinggi untuk berbagai bentuk komponen (menjaga kualitas permukaan material).

(4) Dapat terus dikombinasikan dengan operasi proses lainnya: pengelasan (produksi tabung las dan pelek sepeda), pengelasan suhu rendah (produksi tabung pembuangan panas), pembengkokan, pelubangan, pencetakan, panjang tetap gesermenggulung kawat dan karton, dll.

(5) Alat deformasi utama dari roll forming, roller tipe, memiliki masa pakai yang lama, dan pembuatannya relatif sederhana dan murah.

(6) Roll forming dapat memproses berbagai bahan: baja strip lunak, non-besi logam dan paduannya, baja tahan karat, dan banyak bahan lainnya. Ketebalan bahan dapat berkisar dari 0,1 mm hingga 20 mm, dan lebarnya dapat mencapai hingga 2000 mm. Secara teoretis, panjang komponen bisa berubah-ubah, tidak dibatasi oleh kondisi peralatan.

(7) Tingkat pemanfaatan material yang tinggi.

(8) Karena pengerasan kerja yang seragam, kekakuan dan kekuatan komponen meningkat secara signifikan.

II. Prinsip Pembentukan

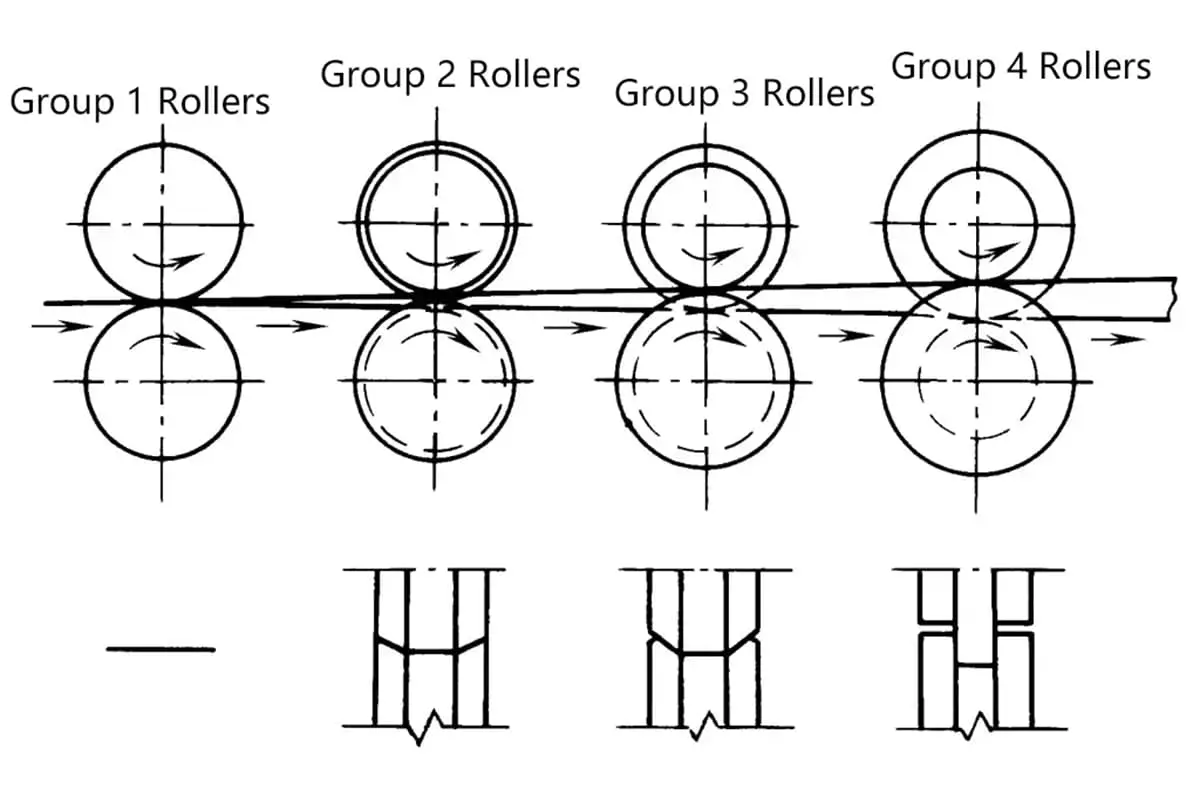

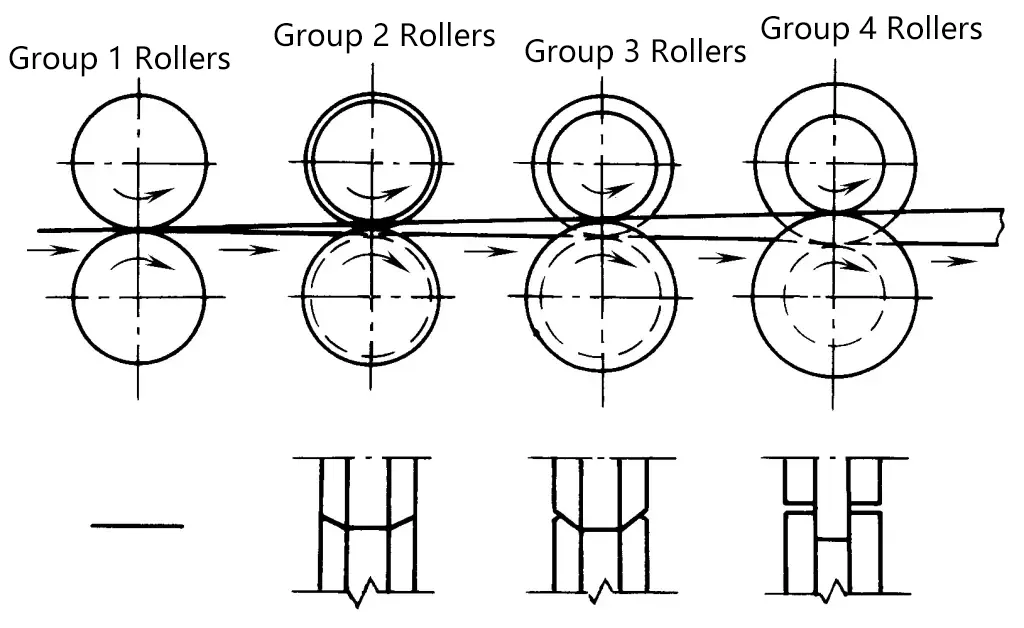

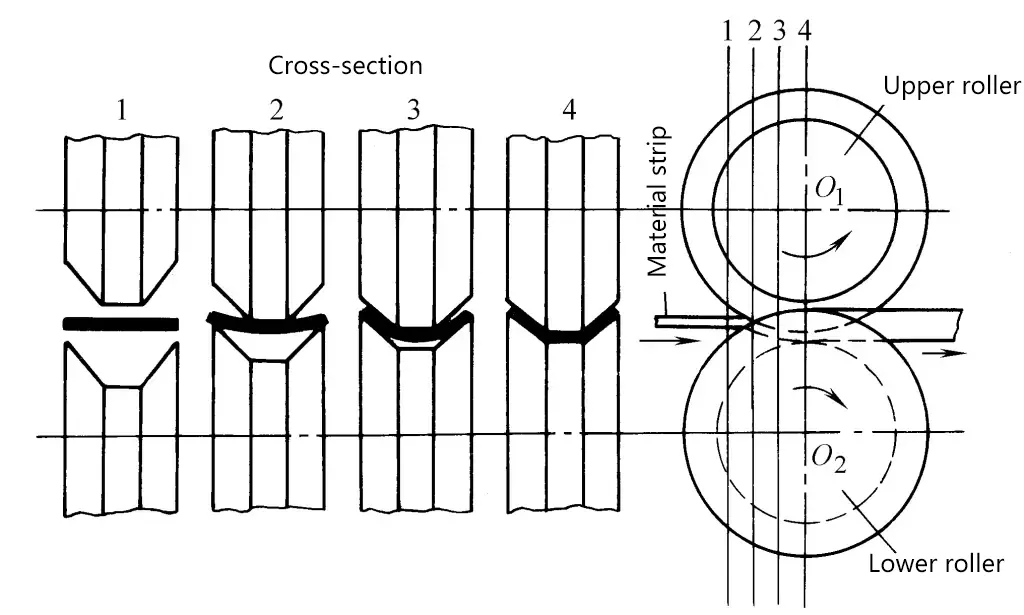

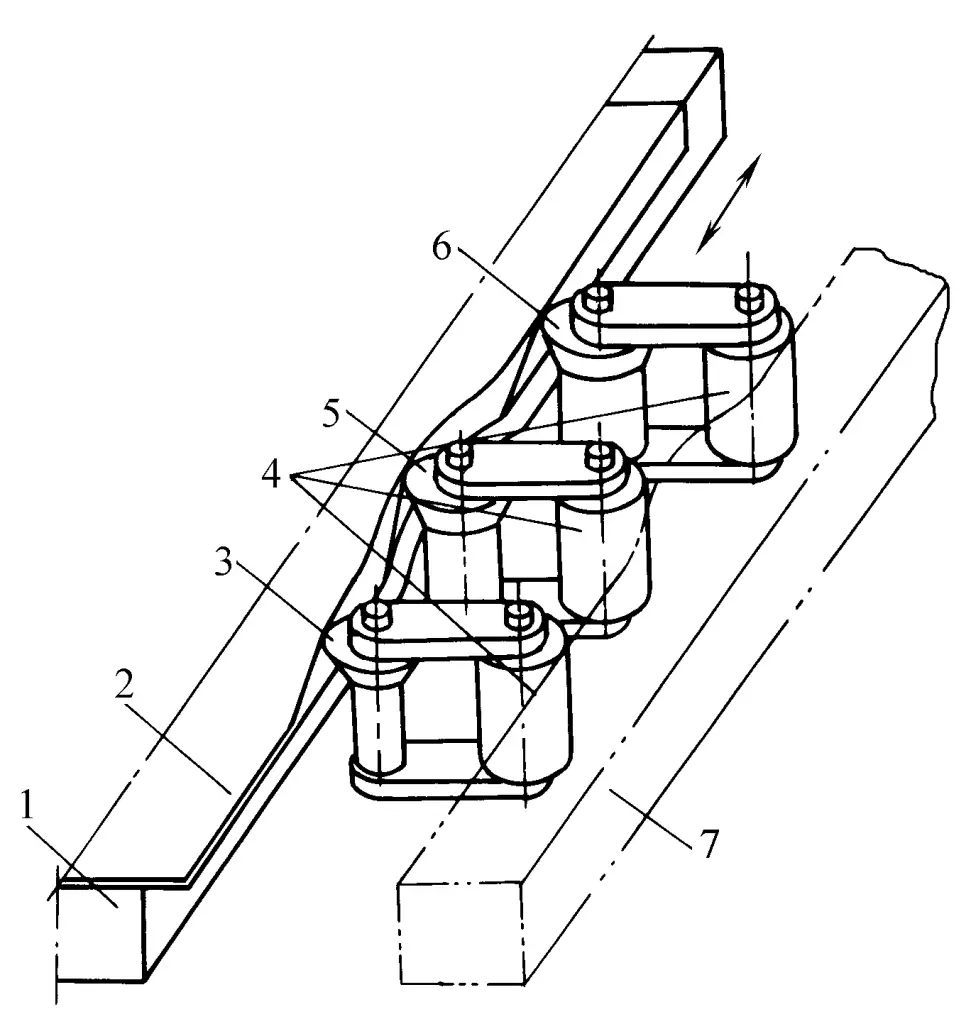

Prinsip kerja roll forming, seperti yang ditunjukkan pada Gambar 1, dilakukan dengan membengkokkan dan memajukan material secara berurutan melalui berbagai set gulungan pembentuk. Jika kita melihat set gulungan pertama, proses pembentukan, seperti yang ditunjukkan pada Gambar 2, melibatkan lembaran logam yang memasuki gulungan, ditekuk saat bergerak maju, dan dibentuk sepenuhnya di bagian tengah gulungan (bagian 4) sebelum keluar.

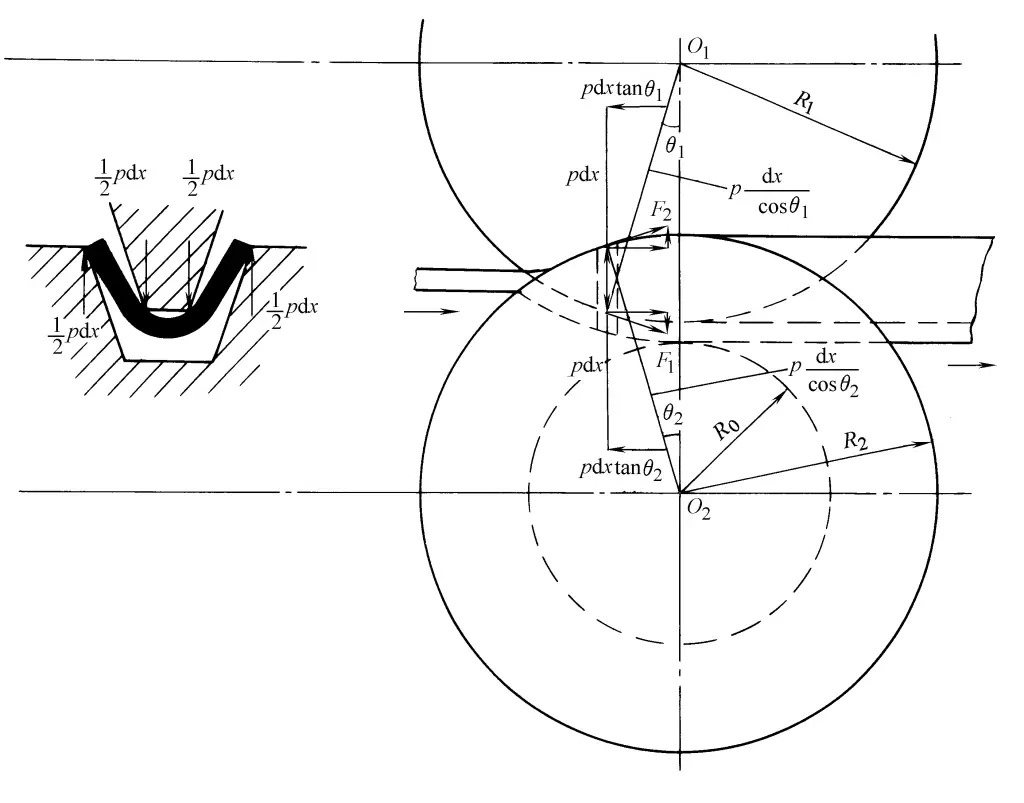

Gambar 3 menunjukkan analisis tekanan penggulungan pada penampang vertikal selama proses pembentukan. Pada panjang dx yang kecil, komponen vertikal dari gaya sentral pdx/cosθ 1 , pdx / cosθ 2 yang diberikan oleh gulungan atas dan bawah mengoreksi pembengkokan. Sementara itu, komponen horizontal dari gaya sentral pdx-tanθ 1 , pdx-tanθ 2 bertindak sesuai arah material yang masuk dan keluar.

Jika gaya gesekan F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 yang dihasilkan oleh pusat tidak dapat mengatasi komponen horizontal dari gaya pusat pdx-tanθ 1 , pdx-tanθ 2 maka lembaran akan tergelincir dan tidak dapat maju ke depan.

Menurut hasil pengukuran aktual dari distribusi tekanan pada gulungan pembentuk, tekanan pada gulungan meningkat dari sisi pintu masuk dan mencapai maksimum di tengah gulungan, dengan demikian juga memaksimalkan gaya gesekan yang memajukan material ke depan. Untuk memudahkan masuknya ujung material, metode yang efektif adalah membentuk ujungnya menjadi strip segitiga sebanyak mungkin dan dengan cepat mengumpankannya ke tengah gulungan.

III. Desain Proses

1. Penentuan Lebar Kosong

Lebar blanko yang digulung, seperti halnya pembengkokan cetakan, dihitung berdasarkan panjang lapisan netral yang tidak dilipat.

Jari-jari kelengkungan lapisan netral di bagian busur adalah

ρ = r + xt

Di mana dalam rumus

- r-dalam radius lentur;

- ketebalan pelat-t;

- koefisien perpindahan lapisan x-netral.

Untuk bagian yang dibentuk dengan bentuk gulungan yang rumit, terdapat penipisan sudut yang tidak terelakkan, dan perluasan lebar setelah pembentukan gulungan dapat mencapai 2% hingga 5%.

2. Posisi penampang kosong yang dibentuk gulungan di dalam gulungan

Ketika merencanakan proses, perlu untuk memilih posisi penampang bagian yang benar relatif terhadap garis tengah gulungan.

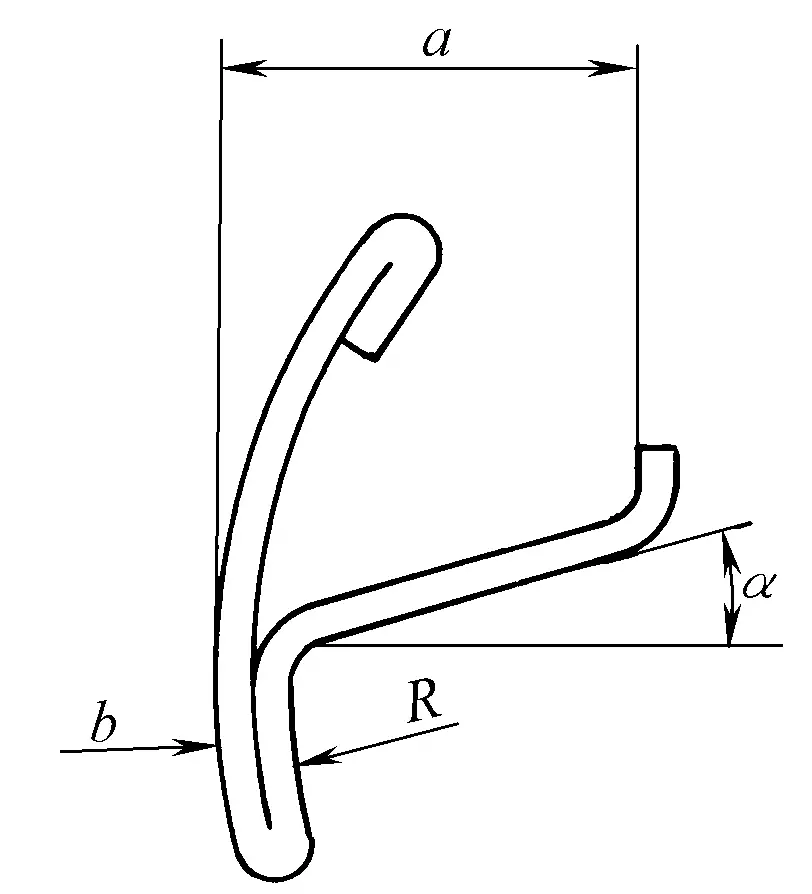

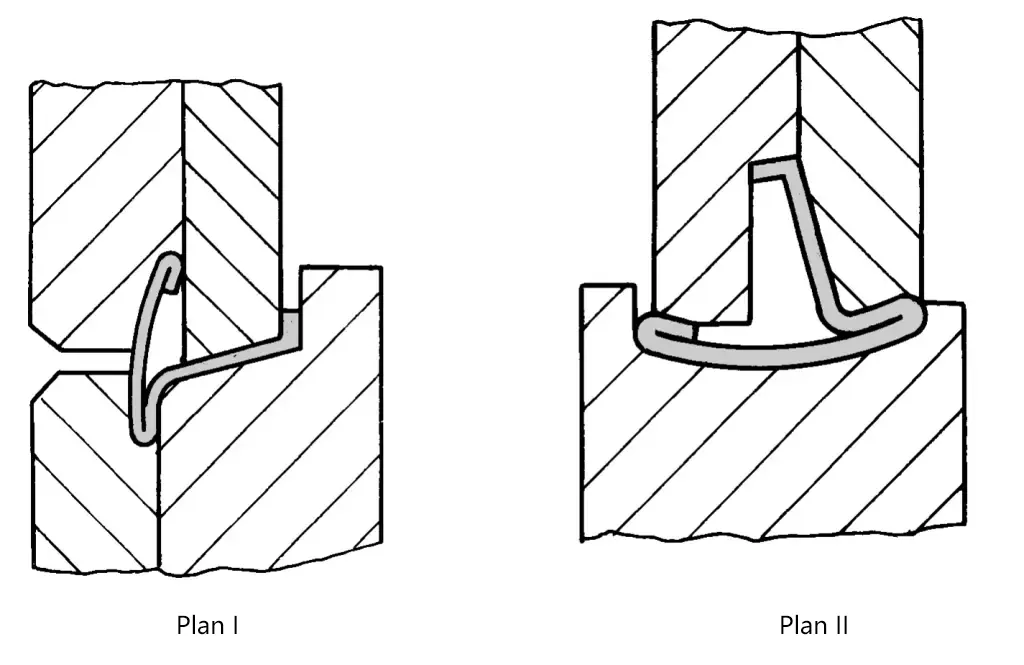

Gambar 4 menunjukkan bentuk penampang lintang trim kaca depan mobil, yang juga dibengkokkan secara longitudinal setelah pembentukan gulungan, yang memerlukan dimensi perakitan a yang harus dipastikan, dan menghindari goresan pada permukaan berlapis krom b.

Dari perspektif memastikan dimensi perakitan a, opsi I pada Gambar 5 lebih baik, tetapi untuk menghindari goresan pada permukaan krom b dan untuk memudahkan pengamatan dan penyesuaian, memilih opsi II lebih masuk akal.

3. Penentuan Garis Panduan

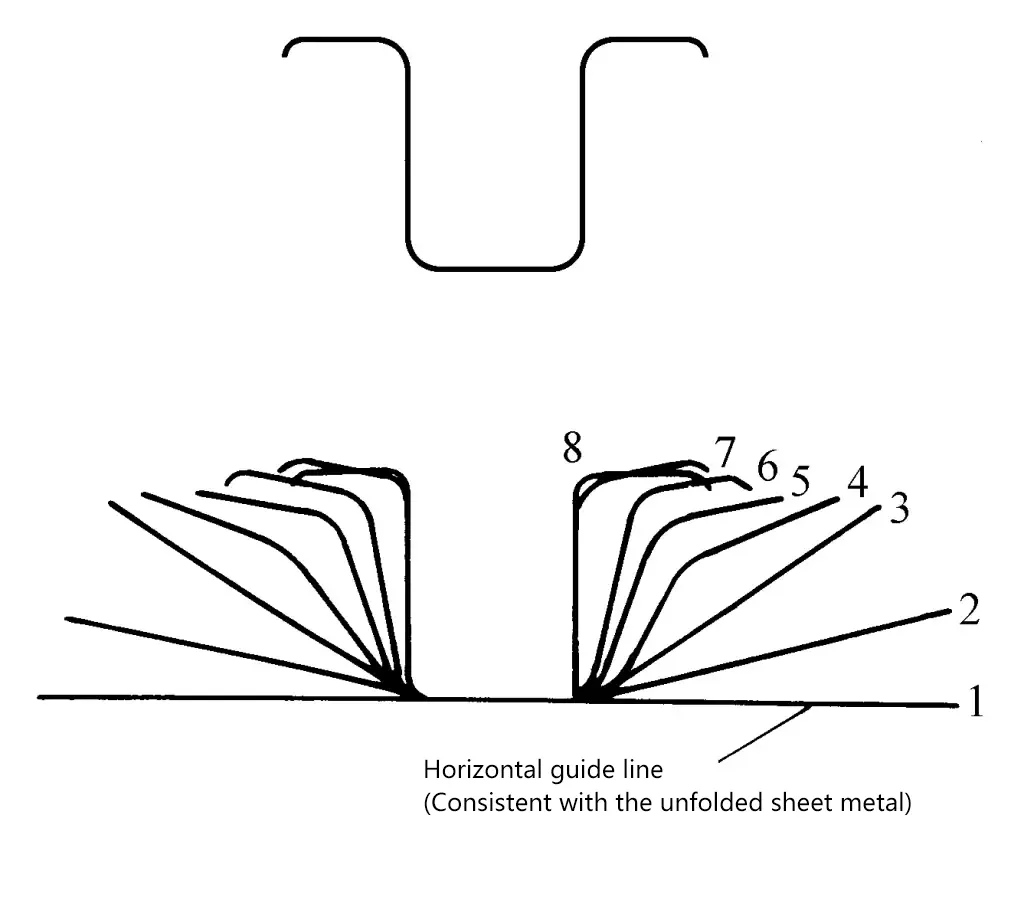

Untuk menggerakkan lembaran logam dari keadaan datar ke depan sampai bentuk penampang yang diperlukan terbentuk, diperlukan garis pemandu horizontal dan vertikal. Garis pemandu horizontal harus selalu berada pada bidang horizontal yang sama dari set rol pertama hingga set terakhir (lihat Gambar 6), yang merupakan dasar untuk menentukan diameter lingkaran rol pembentuk.

Garis panduan vertikal tegak lurus terhadap sumbu rol, dari set rol pertama hingga set terakhir, membuat jumlah deformasi pada kedua sisi garis panduan vertikal sama, yang merupakan garis dasar (lihat Gambar 7). Pada bagian yang simetris, garis panduan ini bertepatan dengan garis tengah bagian.

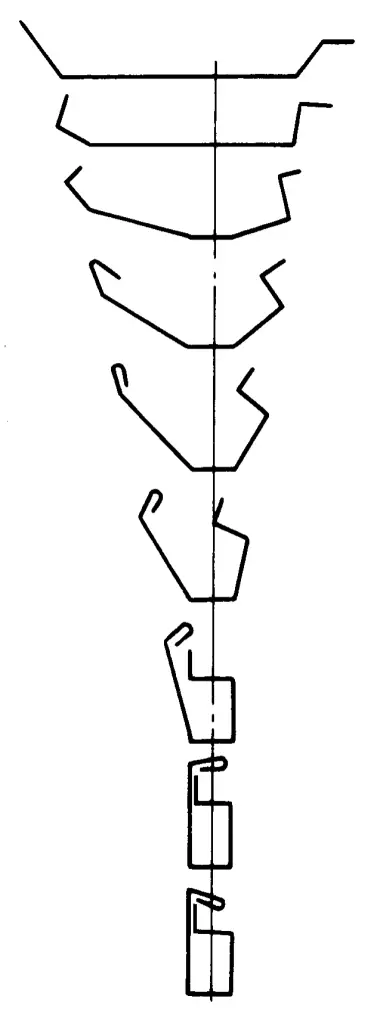

4. Penentuan Urutan Pengepresan Gulungan dan Sudut Pembengkokan

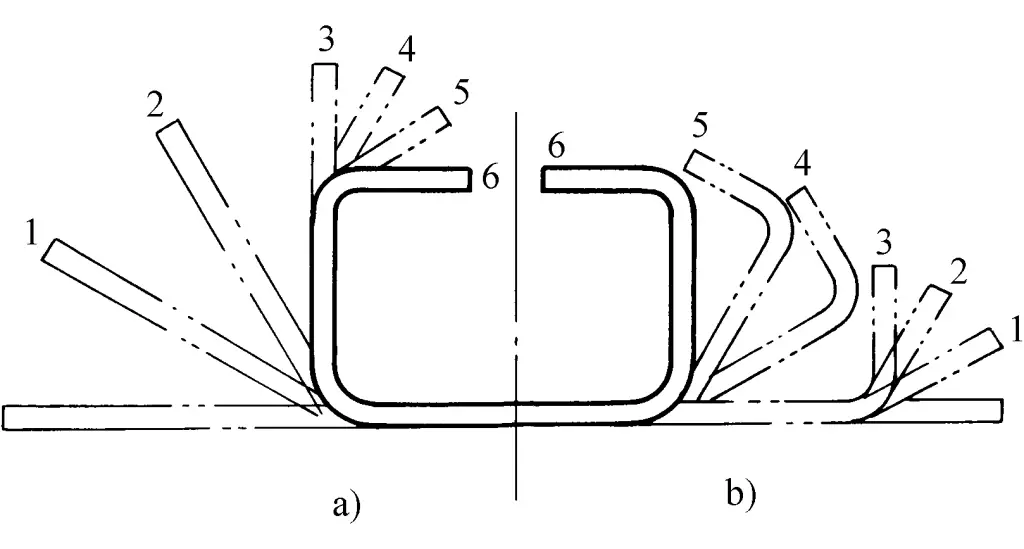

Tergantung pada bentuk yang berbeda dari bagian yang ditekan, urutan penekanan gulungan yang berbeda dapat diadopsi. Biasanya, mengadopsi urutan bagian dalam terlebih dahulu kemudian bagian luar (lihat Gambar 8a) dapat membuat tepi kosong menjadi lurus, mengurangi hambatan aliran lateral, dan memfasilitasi deformasi tekukan, sehingga memainkan peran pemosisian yang baik. Mengadopsi urutan pembengkokan dari luar terlebih dahulu kemudian ke dalam (lihat Gambar 8b), dapat sepenuhnya memanfaatkan efek deformasi dari gulungan yang bekerja, meningkatkan kecenderungan blanko untuk melebar.

Pemilihan sudut tikungan, dengan prinsip bahwa sudut tikungan tunggal tidak melebihi nilai yang tercantum dalam Tabel 1.

Tabel 1 Sudut Maksimum yang Disarankan untuk Satu Tikungan

| Jenis Alat | Ketebalan Kosong / mm | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| Gulungan Utama | 45° | 30° | 22° |

| Gulungan Bantu (Samping) | 30° | 20° | 15° |

| Pelat Panduan | 20° | 15° | 12° |

Dalam satu set gulungan, sudut yang ditekuk pada saat yang sama tidak boleh melebihi dua. Untuk mengimbangi pegas, koreksi pada sudut tekukan harus dilakukan pada set gulungan pembentuk selanjutnya.

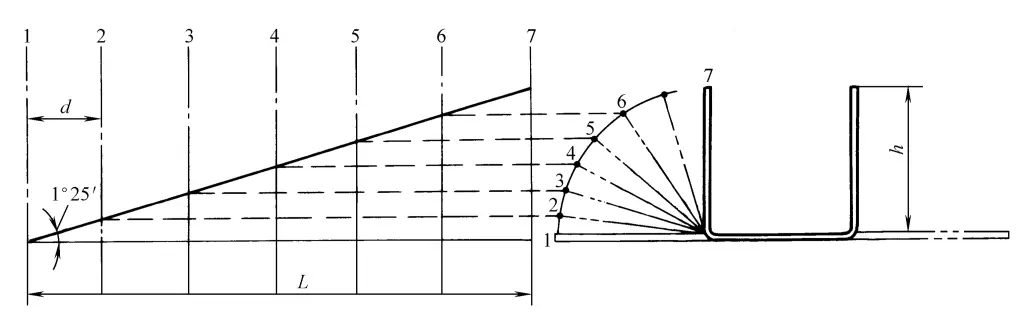

Apabila membentuk sudut tepi lurus, ketinggian maksimum pembentukan harus sesuai dengan hubungan linier ke atas (lihat Gambar 9), dan metode desainnya adalah mengontrol sudut tepi lurus yang dibentuk (lihat Tabel 2).

Tabel 2 Sudut naik dari tepi lurus yang dibentuk gulungan (nilai yang direkomendasikan)

| Bahan pembentuk gulungan | Sudut naik dari tepi lurus yang membentuk |

| Bahan lembut | 3° |

| Baja tahan karat | 1°35′ |

| Bahan logam umum | 1°25′ |

5. Penentuan jumlah grup rol

Untuk pembentukan bagian sederhana, seperti yang ditunjukkan pada Gambar 9, sudut naik dari tepi lurus pembentuk adalah 1 ° 25', jarak antara stasiun roller adalah d, dan panjang total peralatan pembentuk adalah L, maka jumlah grup roller n dapat dihitung menggunakan rumus berikut

n = L / d = hcot1 ° 25′ / d

Untuk pembentukan bagian yang kompleks, jumlah grup rol harus ditentukan berdasarkan situasi spesifik. Jika rol penyangga atau rol samping digunakan untuk pemrosesan lateral, jumlah rol pembentuk vertikal dapat dikurangi.

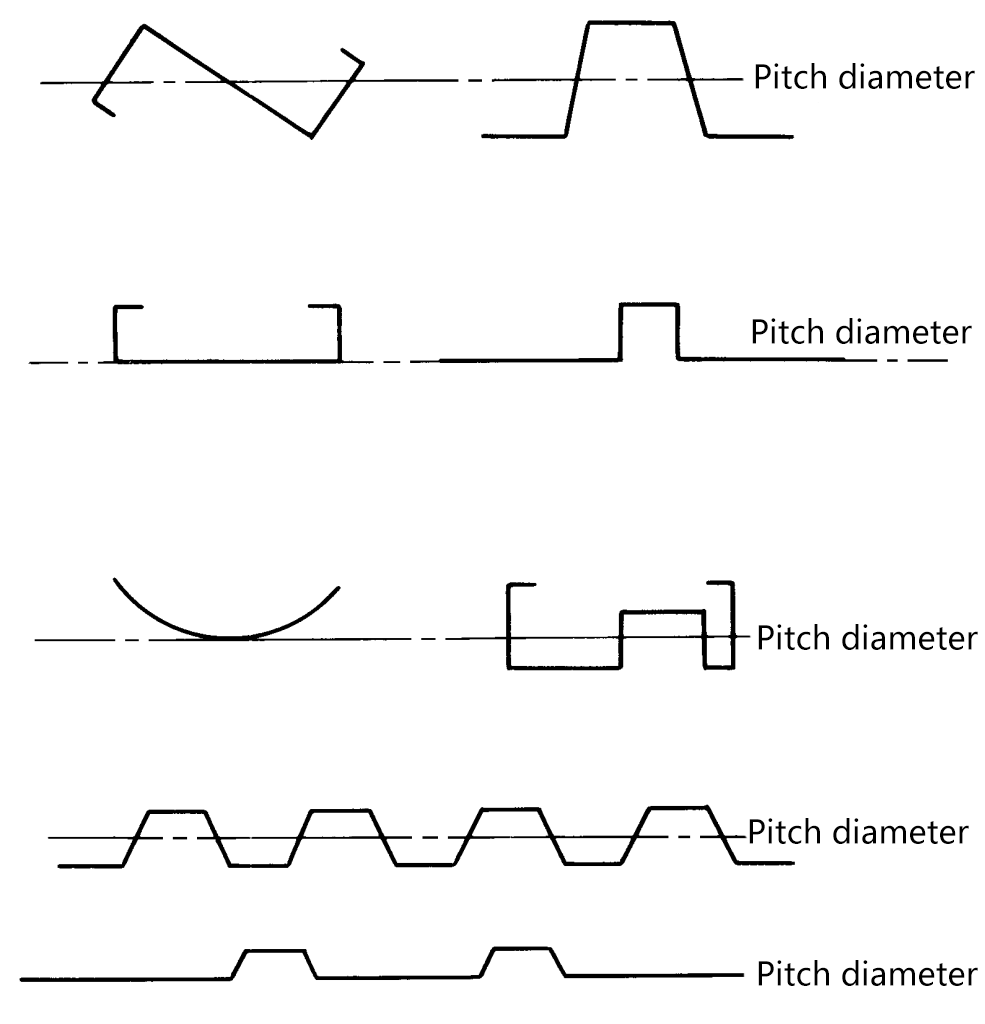

6. Penentuan diameter lingkaran pitch roller

Diameter rol atas dan bawah, yang konsisten, adalah diameter lingkaran pitch roller. Material pembentuk dapat diumpankan tanpa selip pada lingkaran pitch. Di luar titik ini, pada diameter rol, selip akan terjadi antara rol dan material. Dari perspektif yang ideal, yang terbaik adalah memilih lingkaran pitch pada titik di mana roller berada di bawah gaya terbesar, tetapi titik-titik ini berbeda pada setiap set roller pembentuk. Gambar 10 adalah contoh posisi lingkaran pitch untuk referensi.

Ukuran diameter lingkaran pitch harus bertambah sekitar 0,4% pada setiap pasang roller (0,25% bila ketebalan pelat kurang dari 0,3 mm), sehingga selalu meregangkan material ke arah pengumpanan, memastikan bahwa tidak ada fenomena "akumulasi" antara setiap pasang roller yang akan mengganggu proses penggulungan.

IV. Bentuk roller untuk bagian penampang variabel

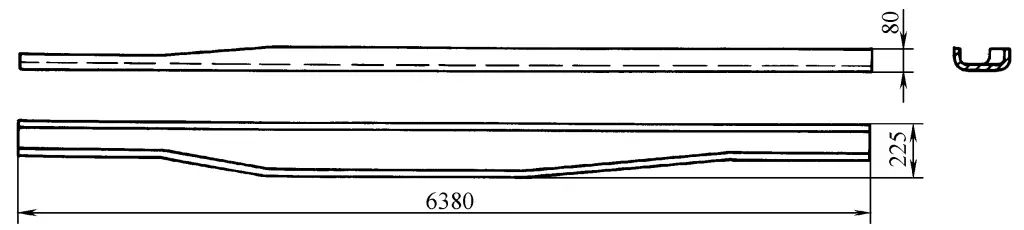

Bentuk roller yang dijelaskan di atas digunakan untuk bagian dengan penampang melintang yang sama; untuk bentuk roller untuk bagian dengan penampang melintang yang bervariasi, berikut ini menggunakan balok mobil sebagai contoh ilustrasi.

Gambar 11 menunjukkan bentuk struktural dari suatu jenis balok mobil. Untuk membuat komponen berbentuk saluran penampang variabel seperti itu, dalam produksi massal, biasanya komponen tersebut ditekuk dan dibentuk dengan cetakan pada mesin cetak: tetapi dalam produksi batch menengah dan kecil, untuk mengurangi investasi peralatan, proses pembentukan rol juga dapat diadopsi.

Pengepresan rol pada balok mobil dilakukan pada roller press khusus. Jenis roller press ini menggunakan beberapa rol pembentuk, dan rol pembentuk harus memiliki gerakan relatif sebagai berikut:

(1) Rol pembentuk harus memiliki gerakan relatif longitudinal ke blanko.

(2) Menurut bentuk dinding samping balok mobil, roller pembentuk perlu melakukan gerakan pembuatan profil melintang.

Gambar 12 menunjukkan diagram skematik roller press yang sedang bekerja. Mandrel 1 dipasang di atas alas, dan bentuknya konsisten dengan permukaan bagian dalam balok. Lempengan 2 dipasang pada mandrel 1. Rol pembentuk 3, 5, 6, dan rol pemandu profil 4 semuanya dipasang pada troli dan dapat bergerak melintang di alur pada troli. Troli dapat melakukan gerakan bolak-balik longitudinal (arah yang ditunjukkan oleh tanda panah) dengan menggunakan motor listrik melalui tali atau rantai kawat baja.

1-Mandrel

2-Lempengan

Rol 3, 5, 6-pembentuk

Rol 4-pemandu

7-Template

Ketika troli bergerak maju, rol pembentuk bergerak bersamanya, dan dengan mengandalkan rol pemandu profil untuk menggulung di sepanjang templat 7. Bentuk templat 7 konsisten dengan bentuk dinding sisi luar balok, dan dipasang pada pelat samping bodi mesin. Rol pemandu bergulir di sepanjang templat 7, menyebabkan setiap rol pembentuk melakukan gerakan pembuatan profil melintang.

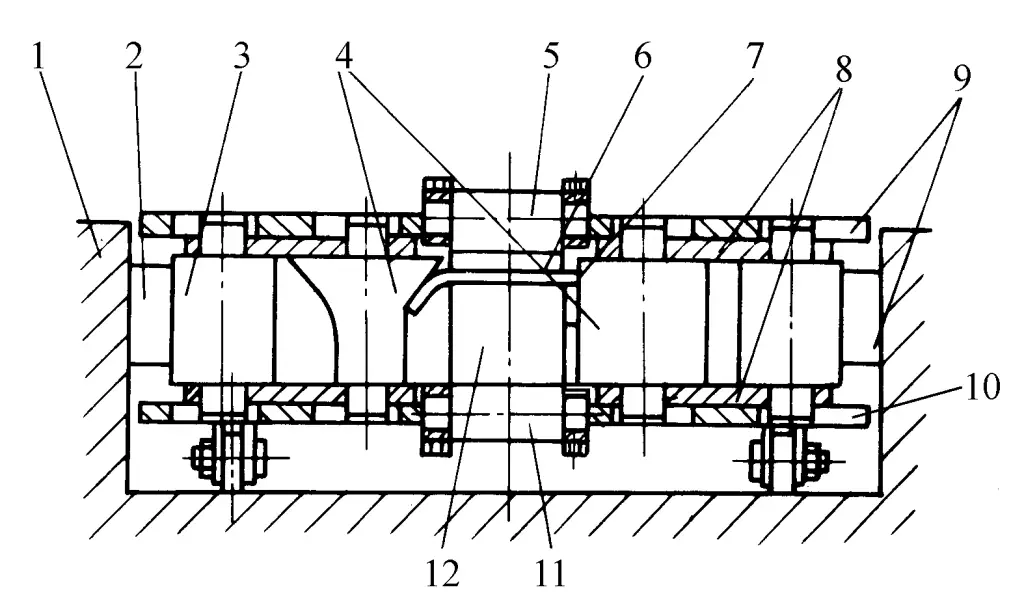

Karena permukaan kerucut yang bekerja dari roller pembentuk menekan tepi pelat, tepi pelat menekuk, dan karena sudut permukaan kerucut yang bekerja dari setiap roller pembentuk yang melewati tepi pelat meningkat secara berurutan, sudut tekukan tepi pelat juga secara bertahap meningkat, menghasilkan bentuk akhir. Gambar 13 menunjukkan tampilan penampang skematis dari roller press.

1 - Pelat dinding tempat tidur

2 - Tempat templat

3 - Rol templat

4 - Membentuk roller

5 - Rol penekan atas

6 - Pelat tekan

7 - Benda kerja

8 - Pelat penghubung rol

9 - Pelat penutup atas dan bawah

10 - Membentuk roda penyangga troli

11 - Tekan rol ke bawah

12 - Cetakan inti

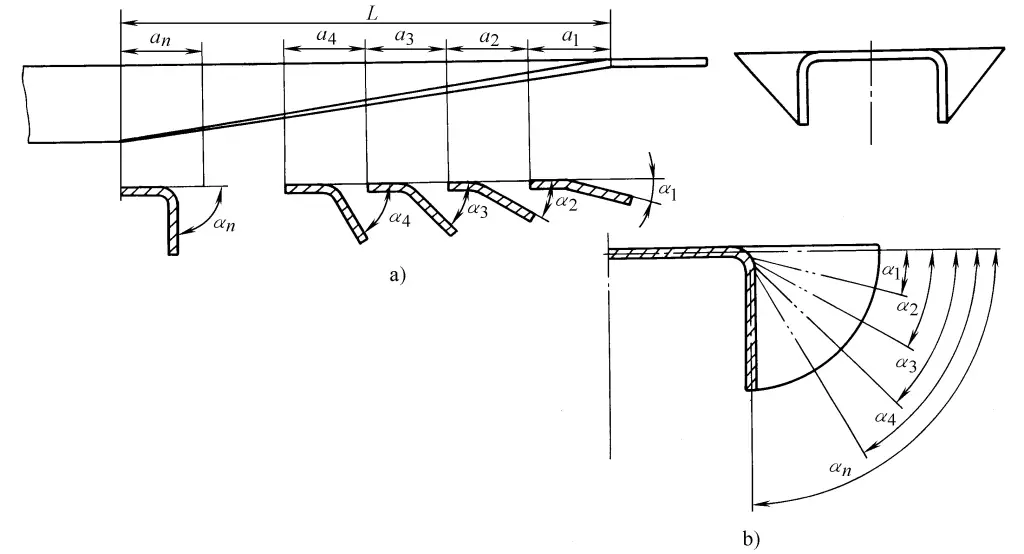

Selama proses penggulungan balok, proses deformasi tepi pelat ditunjukkan pada Gambar 14. Pada saat tertentu selama proses penggulungan, sudut tekuk tepi pelat pada setiap bagian dalam zona deformasi L tidak sama, dengan sudut tekuk di bawah rol pertama adalah α 1 dan di bawah rol ke-n, tepi pelat ditekuk ke sudut yang diperlukan α n .

a) Sudut tekukan setelah penggulungan oleh setiap rol pada saat yang sama

b) Sudut tekukan pada bagian yang sama setelah digulung oleh setiap rol

Untuk bagian tertentu yang sedang digulung, tepi pelatnya ditekuk secara bertahap. Setelah rol pertama melewati bagian ini, tepi pelatnya dibengkokkan ke α 1 dan dengan setiap rol berikutnya, sudut tekukan tepi pelat semakin meningkat hingga rol ke-n lewat, di mana tepi pelat ditekuk ke sudut yang diperlukan α n .

Masalah kualitas utama yang saat ini ada pada pengepresan gulungan balok adalah pembengkokan memanjang dan kerutan tepi. Meskipun hal ini dapat dikurangi dengan meningkatkan diameter rol pembentuk dan jumlah lintasan rol pembentuk, proses koreksi biasanya masih diperlukan setelah pengepresan gulungan sebelum balok dapat digunakan untuk perakitan.