Ampere (Intensitas Arus)

Ampere - Unit pengukuran untuk aliran elektron (jumlah elektron yang lewat per detik) dalam suatu rangkaian.

Untuk bahan dengan ketebalan tertentu, seiring dengan meningkatnya arus pemotongan, kecepatan pemotongan juga harus meningkat.

Untuk bahan dengan ketebalan tertentu, jika arus pemotongan ditingkatkan, pembentukan terak akan berkurang.

Untuk bahan dengan ketebalan tertentu, memilih arus pemotongan yang lebih rendah biasanya menghasilkan kualitas permukaan potongan dan kualitas tepi atas yang lebih baik.

Dalam kondisi normal, masa pakai bahan habis pakai pada arus yang lebih rendah melebihi arus yang lebih tinggi, terutama terlihat jelas ketika menggunakan pemotongan oksigen.

Kemampuan Pemotongan Plasma

Semua pemotongan plasma perangkat menentukan ketebalan pemotongan maksimum dan ketebalan penindikan maksimum.

| HD3070 100 AMP | Baja ringan | 1/2″ | 1/2″ |

| Baja tahan karat | 1/2″ | 1/2″ | |

| Aluminium | 1/2″ | 1/2″ | |

| HD4070 200 AMP | Baja ringan | 3/4 "(halus), 1" (umum) | 1″ |

| Baja tahan karat | 3/4 "Umum | 1″ | |

| Aluminium | 3/4 "Umum | 1″ | |

| MAKS 200 200 AMP | Baja ringan | 2″ | 1″ |

| Baja tahan karat | 2″ | 7/8″ | |

| Aluminium | 2″ | 7/8″ | |

| HT 2000 200 AMP | Baja ringan | 2″ | 1″ |

| Baja tahan karat | 2″ | 7/8″ | |

| Aluminium | 2″ | 7/8″ | |

| HT4001 400 AMP | Baja ringan (O2) | 11/4″ | 1″ |

| Baja ringan (N2) | 3″ | 1″ | |

| Baja tahan karat | 3″ | 1″ | |

| Aluminium | 3″ | 1″ | |

| HT4400 400 AMP | Baja ringan | 2″ | 1 1/4″ |

| Baja tahan karat | 2″ | 1″ | |

| Aluminium | 2″ | 1″ |

Gas: Kemurnian

Kemurnian gas yang digunakan dalam perangkat plasma, sebagai kondisi penggunaan yang mendasar, harus memenuhi persyaratan yang tercantum dalam tabel di bawah ini. Jika tidak, kualitas pemotongan dapat menurun, masa pakai komponen yang dapat dikonsumsi dapat berkurang secara drastis, dan perangkat plasma dapat mengalami kerusakan.

- Oksigen, Nitrogen, & Argon-Hidrogen (H35): Kemurnian ≥ 99,995%

- Udara: Bersih, kering, bebas minyak

- Metana: Kemurnian ≥ 93%

Gas: Laju Aliran

Tekanan Pasokan

Untuk memastikan pengoperasian perangkat plasma yang tepat, persyaratan ketat ditetapkan untuk tekanan/laju aliran masuk kotak kontrol gas. Sangat disarankan untuk menggunakan pengatur tekanan yang sangat andal, yang dipasang di dekat pintu masuk kotak kontrol gas.

Pilih regulator tekanan berkualitas tinggi (2-tahap), dan bacalah buku panduan perangkat pemotongan busur plasma untuk mengetahui parameter tekanan pengenal dan laju aliran.

Operator harus sering memantau untuk segera memahami apakah tekanan dan aliran dapat memenuhi persyaratan.

Pemilihan Gas

Faktor yang Perlu Dipertimbangkan

Jenis bahan untuk memotong

- Baja Ringan

- Baja tahan karat

- Aluminium

- Lainnya

Kualitas pemotongan yang diinginkan

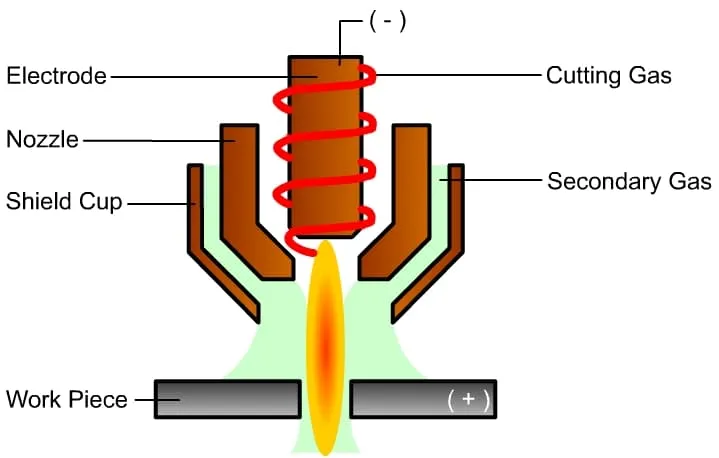

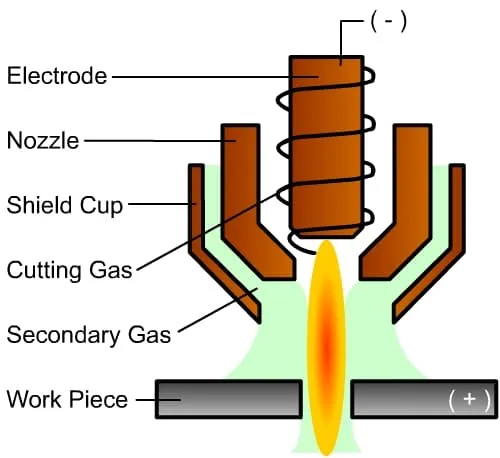

Gas: Gas Plasma

Gas plasma, yang digunakan untuk pemotongan material, juga dikenal sebagai gas pemotongan. Gas ini adalah gas terionisasi yang dikeluarkan dari nosel.

- Udara

- Oksigen

- Nitrogen

- Argon-Hidrogen

Gas Plasma: Udara

Keuntungan

- Efektivitas biaya yang sangat baik (biaya rendah).

- Dapat diperoleh dengan mudah.

- Memberikan hasil yang baik saat memotong baja karbon.

Kekurangan

- Menyebabkan perubahan sifat logam pada permukaan yang dipotong (seperti kemampuan las, kelenturan, dan kemampuan mesin pada baja karbon).

- Masa pakai bahan habis pakai dapat diterima tetapi tidak ideal.

- Peningkatan terak, nitridasi permukaan.

Gas Plasma: Nitrogen

Keuntungan:

- Kualitas pemotongan yang unggul dapat dicapai saat memotong paduan aluminium dan baja tahan karat, terutama saat menggunakan waterjet teknologi pemotongan.

- Masa pakai komponen yang dapat dikonsumsi sangat baik.

Kekurangan:

- Pemotongan dapat mengakibatkan perubahan pada sifat logam di permukaan, seperti kemampuan las, kelenturan, dan kemampuan mesin (seperti yang ditunjukkan dengan baja karbon).

- Saat memotong baja karbon, terjadi peningkatan terak dan nitridasi permukaan.

Gas Plasma: Argon-Hidrogen

Keuntungan:

- Terutama digunakan untuk memotong baja tahan karat dengan ketebalan 1/4″ atau lebih.

- Menghasilkan permukaan potongan yang halus dan cerah.

- Umumnya diadopsi untuk pemotongan arus tinggi (memotong arus hingga 1000 amp, ketebalan pemotongan hingga 6″).

- Masa pakai bahan habis pakai yang sangat baik.

- Untuk memotong baja tahan karat dari 3/8″ hingga 2″, dengan memanfaatkan pemotongan gas ganda, akan meningkatkan kualitas potongan.

Kekurangan:

- Meningkatnya biaya operasional akibat kenaikan harga gas.

- Permukaan kasar saat memotong paduan aluminium.

Gas Plasma: Oksigen

Keuntungan:

- Pilihan optimal untuk memotong baja karbon rendah.

- Kecepatan potong yang ditingkatkan.

- Kualitas permukaan potongan yang luar biasa (kerf yang jernih, permukaan yang halus, nyaris tidak ada terak).

Kekurangan:

- Meningkatnya biaya operasional karena kenaikan biaya gas dan bahan habis pakai.

Gas: Gas Pelindung (Pelindung)

Gas pelindung digunakan untuk mengisolasi area pemotongan dari atmosfer, sehingga menghasilkan permukaan potongan yang lebih bersih. Gas ini juga berpartisipasi dalam proses pemotongan plasma. Gas ini mengelilingi busur plasma dan selanjutnya memampatkannya ke arah inti, sehingga membantu pendinginan nosel pemotongan.

Dengan menciptakan iklim mikro di sekitar permukaan yang dipotong, ini mengisolasinya dari oksigen. Pilihan jenis gas pelindung tergantung pada gas plasma.

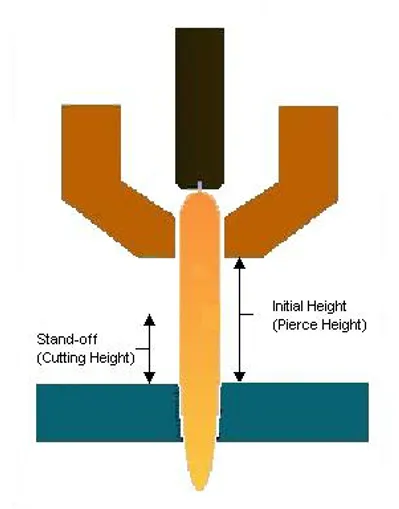

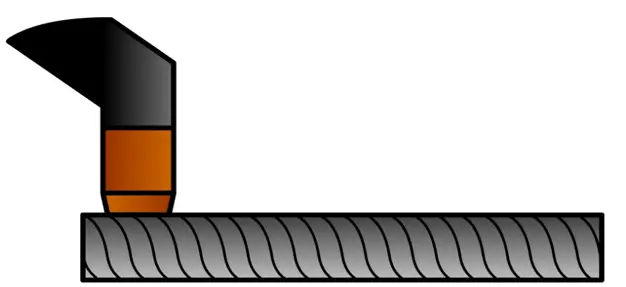

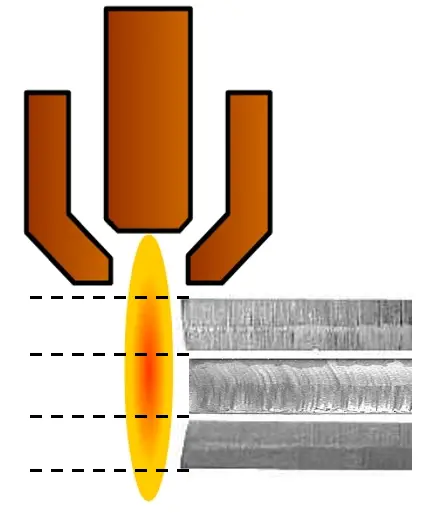

Tinggi Obor: Ketinggian Penindikan dan Ketinggian Pemotongan

Ketinggian penindikan mengacu pada jarak awal dari obor ke permukaan bahan yang sedang dipotong selama proses penindikan.

Sebaliknya, ketinggian pemotongan adalah jarak yang harus dipertahankan dari obor ke permukaan bahan yang sedang dipotong selama proses pemotongan.

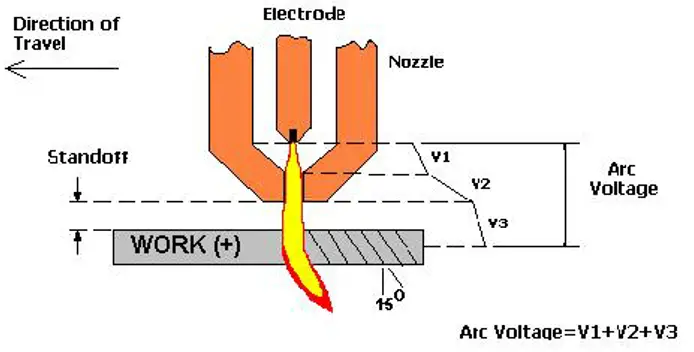

Kontrol Ketinggian Tegangan Busur

Monitor Kontrol Ketinggian mengawasi tegangan rangkaian pengontrol ketinggian, membuat penyesuaian yang sesuai sesuai kebutuhan. Ketinggian obor pemotongan berdampak pada tegak lurusnya permukaan pemotongan dan aspek lain dari kualitas pemotongan.

Kontrol ketinggian tegangan busur memastikan obor pemotongan mempertahankan jarak (ketinggian) yang konsisten dari benda kerja, bahkan pada bahan pelat yang tidak rata.

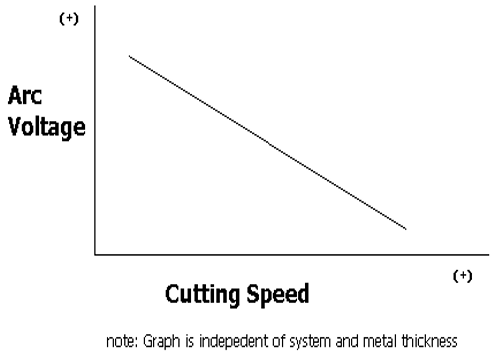

Kecepatan Pemotongan dan Tegangan Busur

Saat kecepatan potong meningkat, tegangan busur harus dikurangi, dan sebaliknya.

Alasan perubahan dalam kecepatan potong:

- Pada pintu masuk/keluar sudut.

- Pada awal/akhir pemotongan.

- Sewaktu memotong busur atau bentuk serupa.

- Terak dapat terbentuk di lokasi-lokasi ini.

Reaksi obor terhadap perubahan kecepatan:

- Saat kecepatan menurun, obor akan turun.

- Saat kecepatan meningkat, obor akan naik.

- Ketika kecepatan menurun, kontrol ketinggian obor harus dimatikan, memerlukan sinyal dari CNC untuk menonaktifkan kontrol ketinggian obor.

Kecepatan pemotongan sudah sesuai.

Yang optimal ketebalan pemotongan yang sesuai dengan arus pemotongan harus dipilih dari bagian tengah tabel parameter pemotongan.

Kecepatan pemotongan akurat; busurnya sedikit tertinggal.

Ketinggian pemotongan akurat; voltase masuk ke dalam.

Penampilan Permukaan Potongan

Di luar pemotongan bahan bakar oxy pada baja karbon rendah, bentuk trailing edge pada permukaan potong material lain tidak secara efektif menunjukkan kecepatan potong.

Sangatlah penting untuk mempertimbangkan sudut kemiringan permukaan yang dipotong, tingkat adhesi terak, dan atribut penampilan lainnya, serta kehalusan atau kekasaran permukaan, untuk menilai kecepatan pemotongan secara akurat.

Permukaan potongan yang cekung mungkin disebabkan oleh ketinggian pemotongan yang terlalu rendah atau penggunaan bahan habis pakai yang berlebihan. Sebaliknya, permukaan potongan yang cembung dapat mengindikasikan ketinggian pemotongan yang terlalu tinggi atau penggunaan bahan habis pakai yang berlebihan.

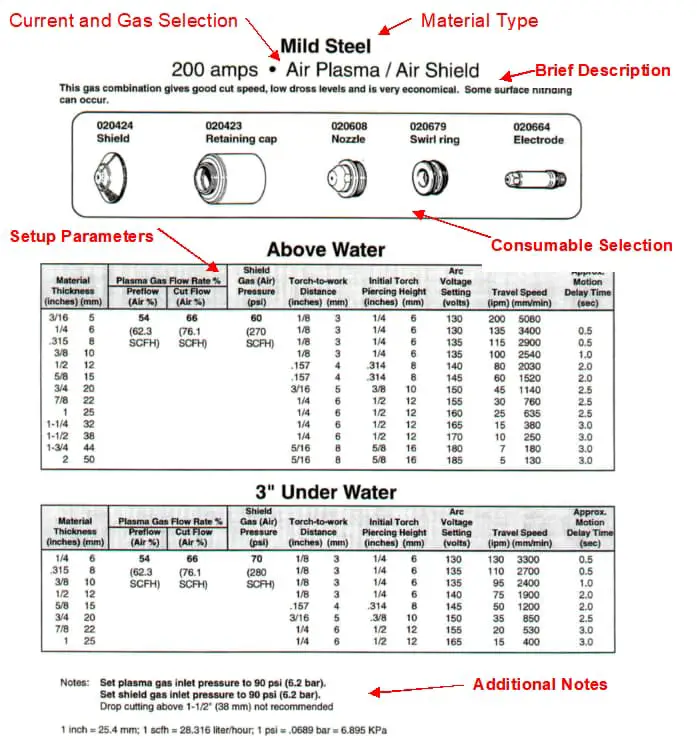

Penerapan Tabel Parameter Pemotongan

Tabel parameter pemotongan memberikan parameter penting untuk pemotongan. Aliran gas harus disesuaikan menurut tabel ini, kecuali jika ada instruksi khusus yang menentukan penyesuaian tambahan untuk meningkatkan kualitas pemotongan.

Sangatlah penting untuk melakukan sedikit perubahan pada parameter, seperti kecepatan pemotongan, ketinggian obor, dan tekanan busur untuk mencapai hasil pemotongan yang optimal. Sebelum memulai pemotongan dan setelah mengganti bahan habis pakai, Anda perlu meniupkan udara selama lebih dari satu menit.

Arah Pemotongan

Searah jarum jam: Memotong tepi luar benda kerja.

Berlawanan arah jarum jam: Memotong lubang bagian dalam benda kerja.

Diagnosis Penampilan: Sampah

Sampah adalah bahan yang tidak seluruhnya tertiup angin dari kerf.

Ini terwujud dalam tiga bentuk:

- Sampah berkecepatan tinggi: kecil, seperti manik-manik yang keras.

- Sampah berkecepatan rendah: besar, seperti gelembung, terkonsentrasi di bagian bawah kerf.

- Sampah atas: sedikit akumulasi terak di bagian atas permukaan potongan.

Pembentukan terak karena kecepatan rendah

Akumulasi terak bulat cukup besar, sehingga memungkinkan pemindahan dalam skala besar yang mudah dicapai.

Penyebabnya:

- Arus yang berlebihan

- Kecepatan lambat

- Ketinggian pemotongan terlalu rendah

Solusi:

- Gunakan nosel pemotongan berukuran lebih kecil

- Tingkatkan kecepatan

- Sesuaikan tegangan busur ke atas

Kecepatan yang berlebihan mengakibatkan terak melekat

Akumulasi terak muncul dalam gulungan tipis dan sulit dihilangkan.

Kemungkinan penyebabnya:

- Memotong kerusakan nosel

- Arus tidak mencukupi

- Kecepatan yang berlebihan

- Ketinggian pemotongan yang tinggi

Solusi:

- Pasang kembali nosel pemotongan

- Gunakan nosel pemotongan yang lebih besar

- Kurangi kecepatan

- Turunkan tegangan busur

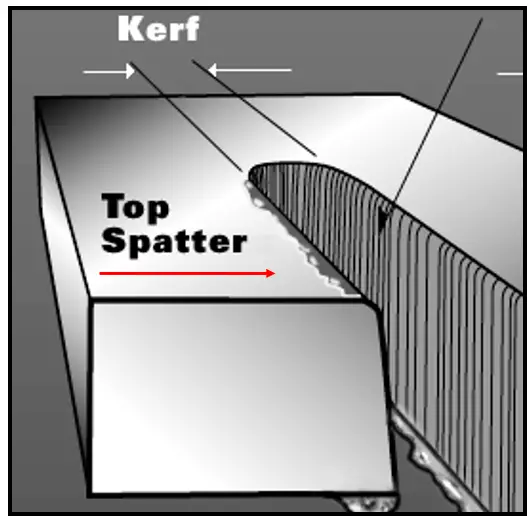

Percikan sisi atas

Percikan sisi atas, terlihat pada kedua sisi potongan, biasanya hanya terjadi di udara pemotongan plasma. Kurangi tegangan busur secara bertahap (tidak melebihi 5V) sampai percikan sisi atas menghilang.

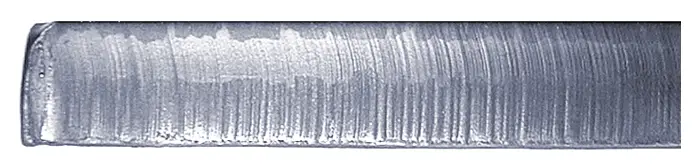

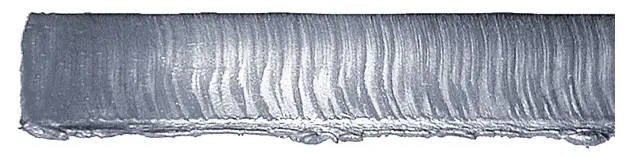

Jalur Penelusuran

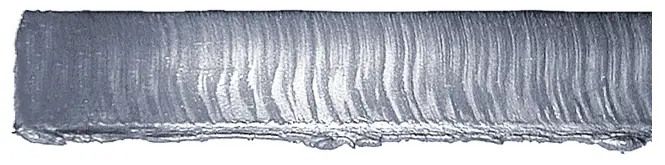

Garis jejak mengacu ke garis-garis lurik yang tertinggal pada permukaan pemotongan selama proses pemotongan. Semakin halus permukaan pemotongan, semakin kecil output riak arus dari sumber plasma. Bentuk lurik ini bergantung pada metode pemotongan.

Contohnya, dengan kecepatan yang sesuai, menggunakan nitrogen atau argon-hidrogen untuk pemotongan menghasilkan garis-garis yang agak melengkung dan miring kira-kira 15 derajat. Sebaliknya, menggunakan oksigen untuk pemotongan menghasilkan lurik yang nyaris vertikal.

Pengakuan Keunggulan

Menggunakan perbandingan trailing edge untuk menentukan kecepatan potong yang optimal, adalah pilihan yang sangat baik.

Tepi trailing vertikal mengindikasikan kecepatan pemotongan terlalu lambat.

Jejak tepi yang berlebihan menunjukkan bahwa kecepatan pemotongan terlalu cepat.

Pada umumnya, apabila trailing edge miring pada 10-15°, ini menandakan bahwa kecepatan pemotongan sudah sesuai.

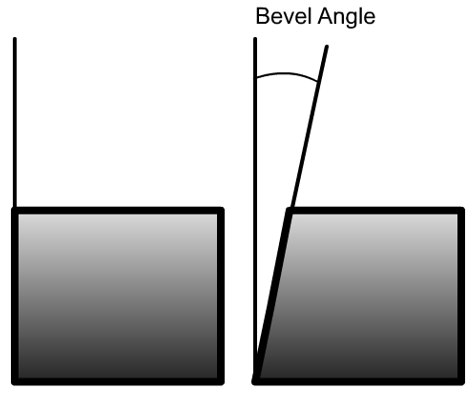

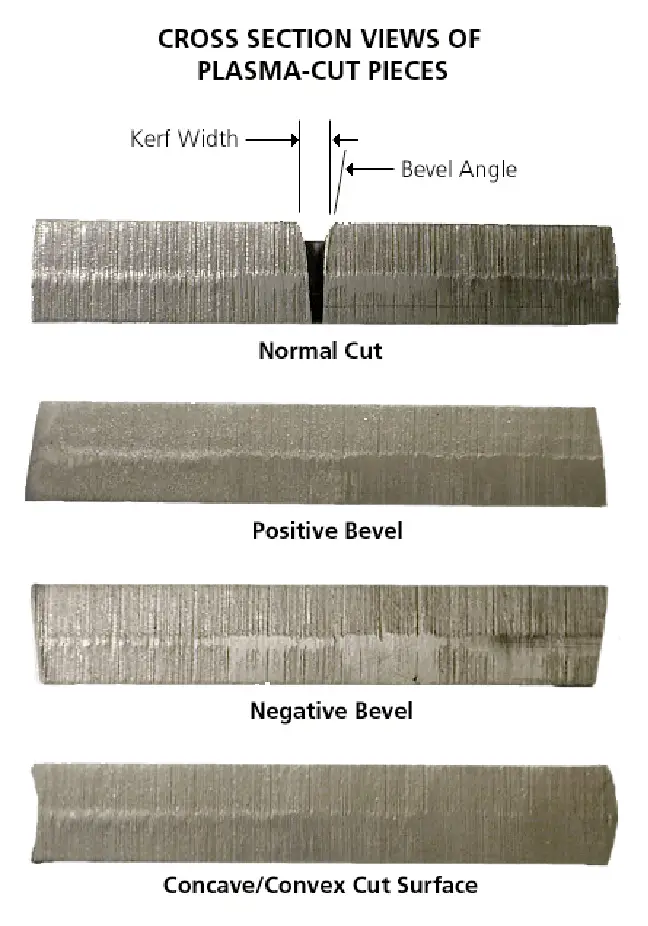

Sudut Kemiringan Muka Pemotongan

Sudut kemiringan permukaan pemotongan adalah sudut antara permukaan pemotongan dan garis vertikal. Jika potongannya lurus sempurna, maka seharusnya mencapai sudut 0°.

Sudut standar untuk bentuk persegi panjang harus ≤4° pada keempat sisinya.

Ketinggian pemotongan yang lebih tinggi setara dengan sudut kemiringan permukaan pemotongan yang positif, sedangkan ketinggian pemotongan yang lebih rendah berhubungan dengan sudut kemiringan permukaan pemotongan yang negatif.

Kemiringan yang berlebihan pada permukaan pemotongan

- Nosel rusak.

- Senter pemotongan tidak tegak lurus ke permukaan bahan yang sedang dipotong.

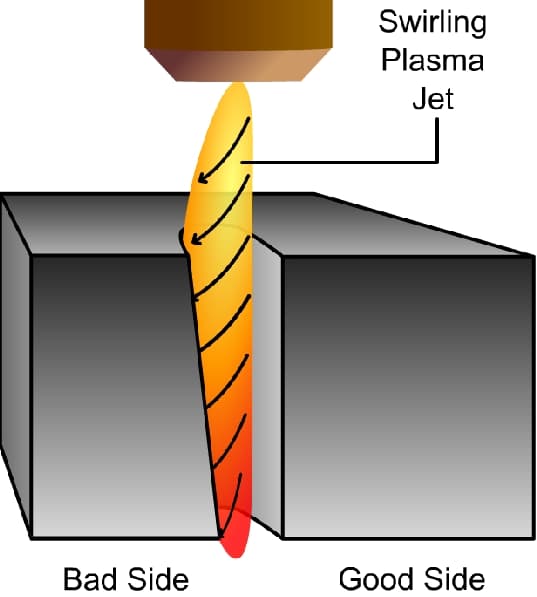

- Arah pemotongan tidak tepat (tidak sejajar dengan arah swirl ring).

- Arus pemotongan terlalu tinggi/terlalu rendah.

- Ketinggian pemotongan terlalu tinggi/terlalu rendah.

- Kecepatan pemotongan terlalu cepat/terlalu lambat.

Dampak ketinggian obor pada sudut kemiringan dalam proses pemotongan.

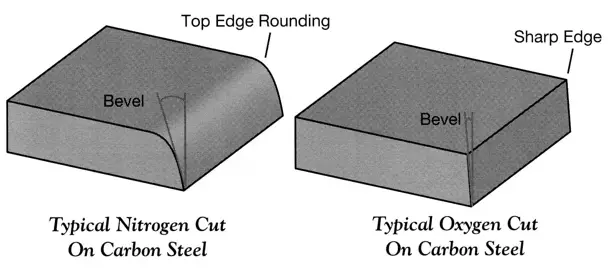

Oksigen dan Nitrogen

Dibandingkan dengan pemotongan nitrogen, hasil pemotongan oksigen menghasilkan tepi yang berbeda di sekeliling benda kerja dengan terak yang minimal.

Benda kerja yang diperoleh dari pemotongan plasma oksigen relatif lebih bersih, dengan kemampuan las, kemampuan bentuk, dan kemampuan mesin yang unggul pada permukaan yang dipotong.

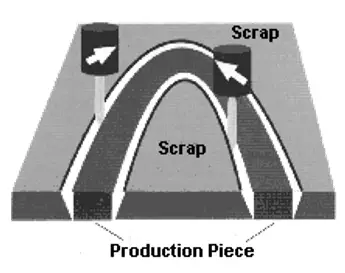

Diagnosis Visual: Lebar Landasan

Kernel adalah ruang (atau bahan yang dibuang) yang terbentuk selama proses pemotongan.

Lebar garitan sangat penting untuk akurasi dimensi benda kerja.

Lebar Kerf = 1,5-2,0 x diameter nosel pemotongan

Kecepatan yang lebih lambat = kerf yang lebih lebar

Arus yang lebih tinggi = kerf yang lebih lebar

Spesifikasi untuk Pemotongan Lubang Bulat

Aturan: Diameter lubang yang dipotong harus setidaknya dua kali ketebalan bahan yang dipotong. Saat memotong lubang yang lebih kecil, lubang berbentuk kerucut dapat terbentuk.