Dalam hal proses pengelasan, robot las yang paling banyak digunakan saat ini antara lain robot las busur, robot las titik, dan robot las laser. Robot spot welding mengacu pada robot industri yang digunakan untuk operasi pengelasan titik otomatis, atau dapat diartikan sebagai jenis robot industri yang dilengkapi dengan penjepit las titik.

Spesifikasi Teknis Robot Pengelasan Spot

Spesifikasi Teknis Badan Utama Robot

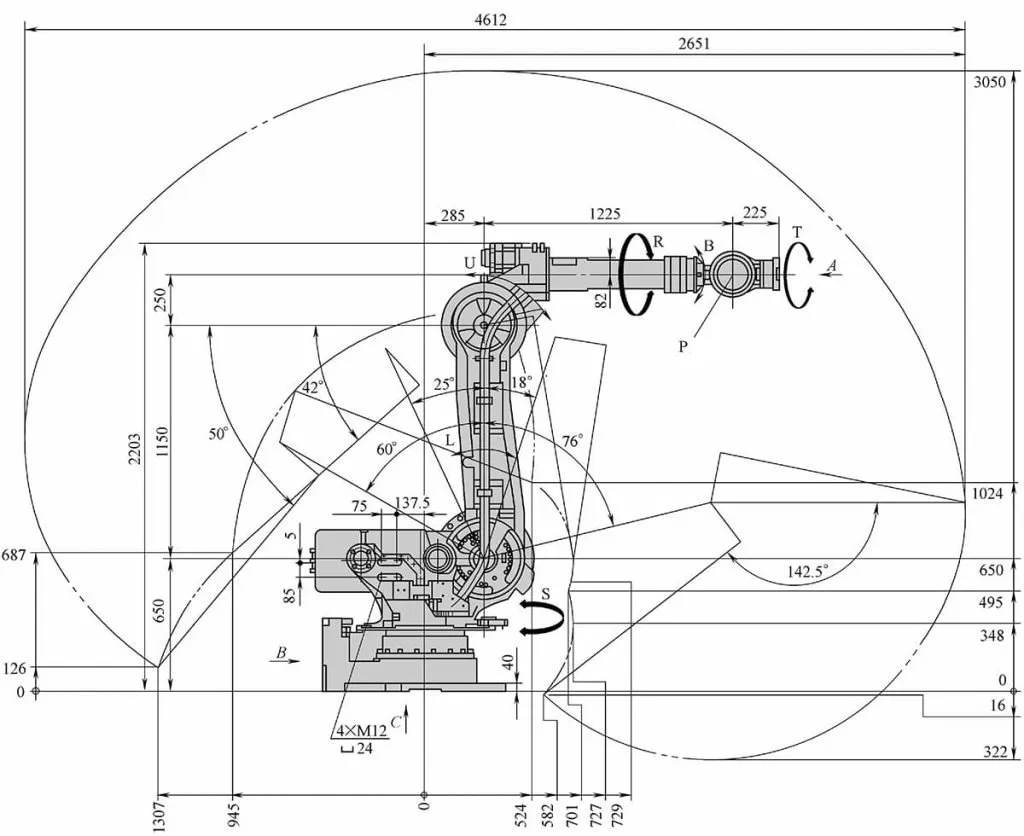

Dengan menggunakan contoh robot las spot Yaskawa 6-sumbu dengan muatan 165kg, tampilan luar robot seperti yang ditunjukkan pada Gambar 2-1 (lihat video CD yang menyertainya - (1) Proses Produksi Robot).

Karena dalam penggunaan praktis, robot hampir seluruhnya digunakan untuk melakukan pengelasan spot operasi pada interval 30-50mm, jarang mencapai kecepatan maksimumnya selama pergerakan. Oleh karena itu, meningkatkan kinerja torsi yang sering dimulai dan dihentikan dalam waktu sesingkat mungkin adalah fokus utama untuk robot.

Untuk meningkatkan akselerasi dan deselerasi, bobot lengan telah dikurangi dalam desain, dan torsi output sistem penggerak telah ditingkatkan. Pada saat yang sama, untuk mengurangi waktu jeda dan mencapai akurasi pemosisian statis yang tinggi, model ini menggunakan inersia rendah, pengurang kekakuan tinggi, dan motor servo tanpa sikat berdaya tinggi.

Karena langkah-langkah seperti kompensasi feedforward dan pengamat keadaan diadopsi dalam sirkuit kontrol, kinerja kontrol telah sangat ditingkatkan, dan waktu pemosisian untuk gerakan jarak pendek 50mm telah dikurangi menjadi dalam 0,4 detik. Spesifikasi teknis bodi utama robot pengelasan spot artikulasi MOTOMAN ES165D yang umum digunakan tercantum dalam Tabel 2-1.

Sistem kontrol robot pengelasan spot terdiri dari bagian kontrol bodi utama dan bagian kontrol pengelasan. Bagian kontrol bodi utama terutama terdiri dari liontin pengajaran, kabinet kontrol, dan lengan robot.

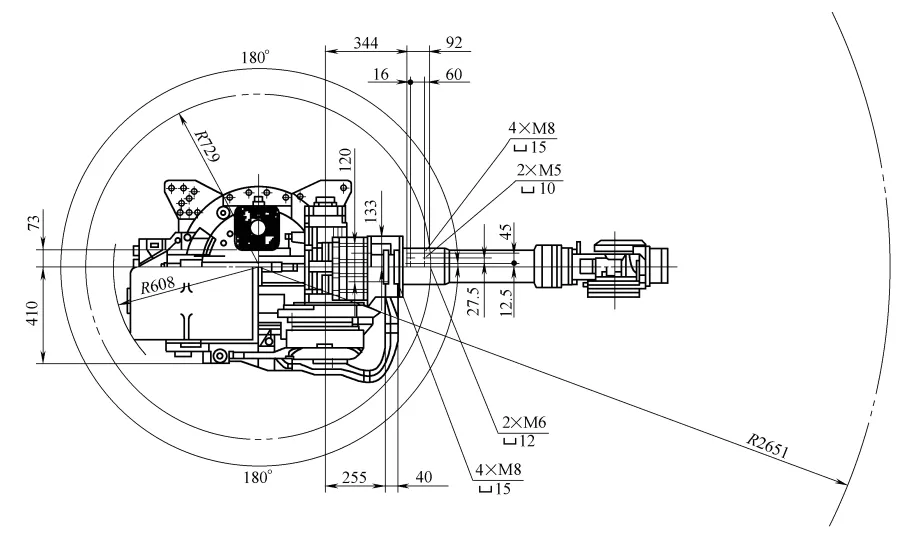

Selain waktu tekanan penjepit pengelasan dan peralihan program, bagian kontrol pengelasan mengontrol arus pengelasan dengan mengubah sudut konduksi thyristor sirkuit utama. Rentang gerakan lengan YRES0165DA00 dari badan utama robot ditunjukkan pada tampilan atas pada Gambar 2-2.

Tabel 2-1: Spesifikasi Teknis Robot Pengelasan Titik Terartikulasi MOTOMAN-ES165D

| Nama | MOTOMAN ES165D | |

| Jenis | YR-ES0165DA00 | |

| Struktur | Tipe Multi-Sendi Vertikal (6 derajat kebebasan) | |

| Muatan | 165kg (151,5kg) * 3 | |

| Pengulangan *1 | ± 0.2mm | |

| Rentang Gerak | Sumbu S (rotasi) | -180°~+180° |

| Sumbu L (lengan bawah) | -60°~+76° | |

| Sumbu U (lengan atas) | -142.5°~+230° | |

| Sumbu R (rotasi pergelangan tangan) | -360°~+360°(-205°~+205°)*3 | |

| Sumbu B (ayunan pergelangan tangan) | -130°~+130°(-120°~+120°)*3 | |

| Sumbu T (putaran pergelangan tangan) | -360°~+360°(-180°~+180°)*3 | |

| Kecepatan Maksimum | Sumbu S (rotasi) | 1,92 rad/s, 110°/s |

| Sumbu L (lengan bawah) | 1,92 rad/s, 110°/s | |

| Sumbu U (lengan atas) | 1,92 rad/s, 110°/s | |

| Sumbu R (rotasi pergelangan tangan) | 3,05 rad/s, 175 ° /s | |

| Sumbu B (ayunan pergelangan tangan) | 2,62 rad/s, 150 ° /s | |

| Sumbu T (putaran pergelangan tangan) | 4.19 rad/s, 240 ° /s | |

| Momen Inersia yang Diizinkan (GD²/4) | Sumbu R (rotasi pergelangan tangan) | 921N m (868N m)*3 |

| Sumbu B (ayunan pergelangan tangan) | 921N m (868N m)*3 | |

| Sumbu T (putaran pergelangan tangan) | 490N m | |

| Momen Inersia yang Diizinkan | Sumbu R (rotasi pergelangan tangan) | 85kg - m² (83kg - m²) *3 |

| Sumbu B (ayunan pergelangan tangan) | 85kg m² (83kg m²)*3 | |

| Sumbu T (putaran pergelangan tangan) | 45kg - m2 | |

| Berat Robot | 1100KG | |

| Lingkungan Instalasi | Suhu | 0° hingga +45° |

| Kelembaban | 20% hingga 80% RH (tanpa kondensasi) | |

| Getaran | Di bawah 4,9 m/s2 | |

| Lainnya | 1. Jauhkan dari gas atau cairan korosif, gas yang mudah terbakar 2. Jauhkan lingkungan dari air, minyak, dan debu 3. Jauhkan dari sumber kebisingan listrik | |

| Kapasitas Daya *2 | 5.0kV A | |

Tampak samping rentang gerakan lengan tubuh robot YRES0165DA00 ditunjukkan pada Gambar 2-3.

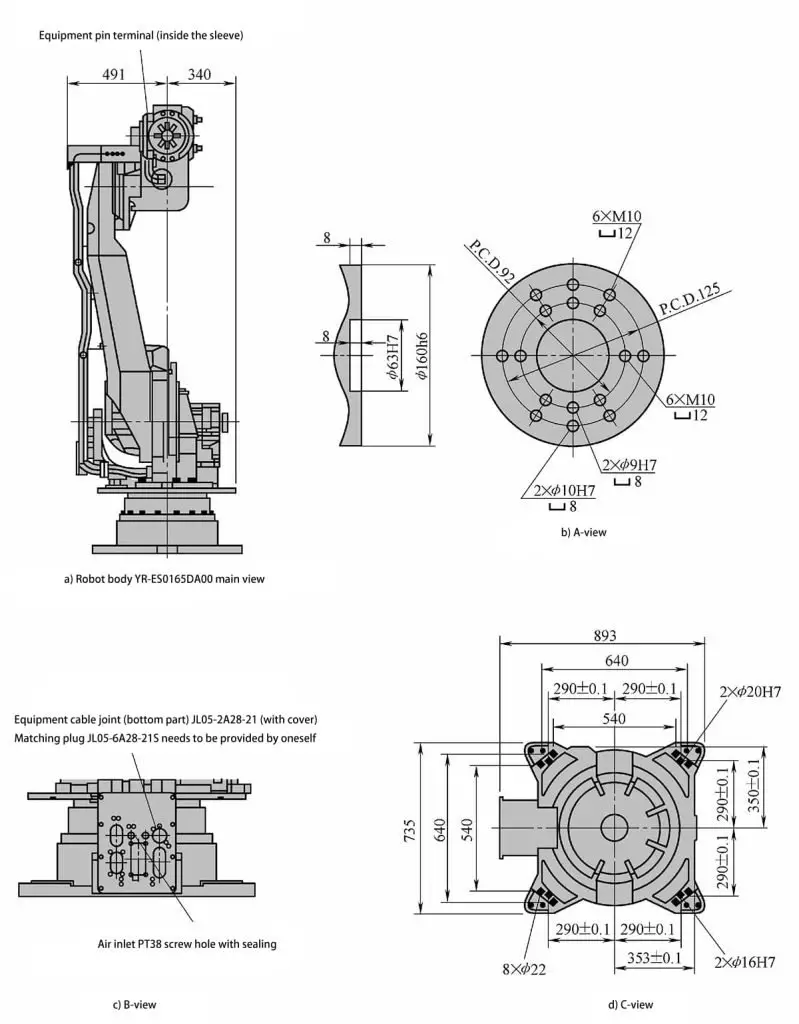

Tampilan depan bodi robot YRES0165DA00 dan tampilan parsial arah A, B, dan C ditunjukkan pada Gambar 2-4.

Sistem kontrol robot

Kabinet Kontrol Robot

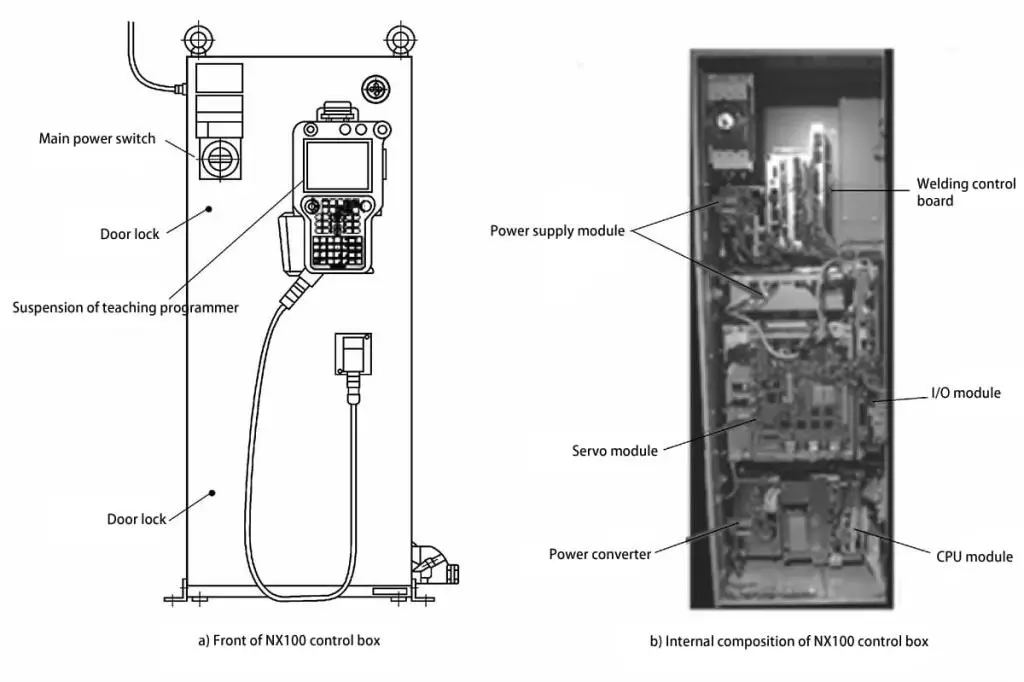

Bagian depan dan struktur internal kabinet kontrol robot NX100 ditunjukkan pada Gambar 2-5.

Pada Gambar 2-5, modul catu daya mencakup unit catu daya utama; papan perintah pengelasan mencakup basis data pengelasan unit I/F dan penyimpanan program; modul servo terdiri dari sirkuit penggerak amplifikasi operasi servo; konverter daya menyediakan daya ke unit kabinet kontrol; modul I/O berisi sirkuit input/output dan antarmuka; modul CPU mencakup papan kontrol, bidang belakang, papan kontrol waktu, dan catu daya kontrol.

Apabila membuka pintu kabinet kontrol, gagang sakelar harus diatur ke OFF. Kemudian, gunakan obeng berlubang untuk memutar kunci pintu (ada dua kunci pada pintu - searah jarum jam untuk membuka kunci, berlawanan arah jarum jam untuk mengunci). Sewaktu membuka pintu, tahan pintu dan gunakan obeng berlubang untuk memutar kunci pintu. Setelah menutup pintu, setelah mendengar bunyi "klik", pintu terkunci dengan aman.

Transmisi Sinyal Kontrol Robot

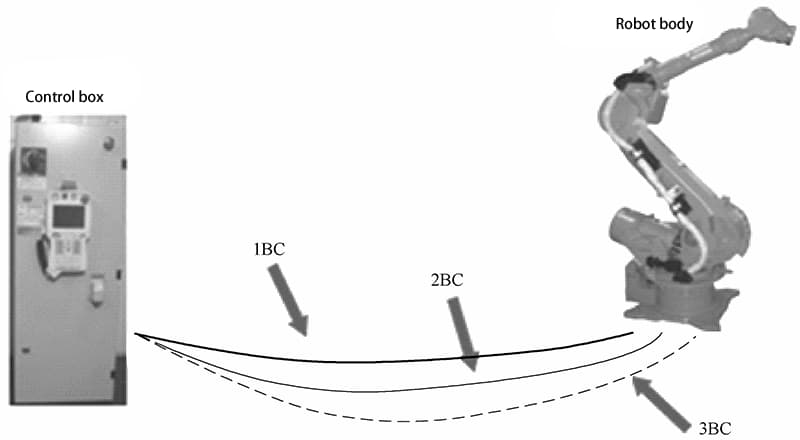

Badan robot pengelasan terhubung ke kotak kontrol melalui kabel 1BC, 2BC, dan 3BC untuk mengirimkan sinyal umpan balik enkoder dan sinyal penggerak motor servo robot, seperti yang ditunjukkan pada Gambar 2-6.

Fungsi Dasar Robot Pengelasan Spot

Gerakan halus dan akurasi posisi tinggi

Dibandingkan dengan robot pengelasan busur, pengelasan titik tidak terlalu menuntut robot yang digunakan. Hal ini karena pengelasan titik hanya memerlukan kontrol titik-ke-titik, dan tidak ada persyaratan ketat untuk lintasan pergerakan penjepit las di antara titik-titik.

Ini juga merupakan alasan mengapa robot pada awalnya hanya digunakan untuk pengelasan titik. Robot pengelasan titik tidak hanya membutuhkan kapasitas beban yang memadai, tetapi juga harus bergerak dengan cepat dan lancar di antara titik-titik, dengan pemosisian yang tepat, untuk mengurangi waktu perpindahan dan meningkatkan efisiensi kerja.

Kecepatan gerakan yang cepat, kapasitas beban yang kuat, dan jangkauan gerakan yang luas

Beban yang diperlukan untuk robot pengelasan spot tergantung pada jenis penjepit las yang digunakan. Untuk penjepit las yang digunakan untuk pemisahan trafo, beban 30,5kg sudah cukup. Namun, penjepit ini dibatasi oleh panjang kabel sekunder utama, yang menyebabkan hilangnya energi dan menyulitkan robot untuk memperpanjang penjepit untuk pengelasan internal benda kerja.

Selain itu, kabel secara terus-menerus berayun seiring dengan gerakan robot, yang menyebabkan kerusakan kabel secara cepat. Oleh karena itu, aplikasi modern sering menggunakan penjepit las terintegrasi, dengan berat penjepit ini biasanya sekitar 10kg.

Mempertimbangkan bahwa robot membutuhkan kapasitas beban yang cukup untuk memindahkan penjepit las dengan cepat ke posisi spasial untuk pengelasan, maka robot tugas berat dengan kapasitas beban 100 hingga 165kg umumnya dipilih.

Untuk memenuhi persyaratan pergerakan penjepit las jarak pendek yang cepat selama pengelasan titik kontinu, robot tugas berat yang baru telah dilengkapi dengan kemampuan untuk menyelesaikan perpindahan 50mm dalam waktu 0,3 detik. Hal ini menempatkan tuntutan yang lebih tinggi pada performa motor, kecepatan pemrosesan komputer mikro, dan algoritme.

Oleh karena itu, robot pengelasan spot harus memiliki kinerja yang stabil, rentang gerak yang luas, kecepatan gerak yang cepat, dan kapasitas beban yang kuat. Kualitas pengelasan harus lebih unggul secara signifikan, sehingga berkontribusi pada peningkatan produktivitas dalam operasi pengelasan spot.

Antarmuka untuk komunikasi dengan perangkat eksternal

Robot pengelasan spot dilengkapi dengan antarmuka untuk komunikasi dengan perangkat eksternal, yang memungkinkannya menerima perintah kontrol dari pengontrol tingkat yang lebih tinggi dan komputer manajemen. Oleh karena itu, di bawah kendali komputer utama, beberapa robot pengelasan titik dapat dikonfigurasi untuk membentuk sistem produksi pengelasan titik yang fleksibel.

Penjepit Pengelasan Titik

Klasifikasi dan Struktur Penjepit Las Titik

Gambaran Umum Penjepit Las Titik

Sebagai alat eksekutif robot, penjepit las spot memberikan batasan yang signifikan pada penggunaan robot. Jika pemilihannya tidak masuk akal, maka secara langsung akan memengaruhi efisiensi dan aksesibilitas operasional robot, sehingga menimbulkan ancaman signifikan terhadap keselamatan operasi robot.

Desain penjepit robot pengelasan spot harus memenuhi persyaratan produksi dan operasional berdasarkan kebutuhan produksi dan karakteristik operasional. Karena banyaknya perbedaan antara operasi robot dan operasi manual tradisional, terdapat perbedaan yang signifikan di antara keduanya, seperti yang ditunjukkan pada Tabel 2-2.

Tabel 2-2: Perbandingan Karakteristik antara Pistol Las Titik Operasi Manual dan Pistol Las Titik Robotik

| Pistol Las Titik Operasi Manual | Pistol Las Spot Robotik |

| Tidak terlalu ketat pada berat pistol las spot | Pistol las spot dipasang pada robot, dan setiap robot memiliki beban terukur, sehingga persyaratan ketat untuk berat pistol las spot |

| Sangat bergantung pada kecerdasan manusia untuk menangani berbagai masalah | Beroperasi secara ketat sesuai dengan program, dengan kemampuan untuk menangani masalah seperti posisi benda kerja dan sampel yang berbeda, oleh karena itu pistol las harus memiliki fungsi kompensasi otomatis untuk mencapai pelacakan pekerjaan secara otomatis |

| Tidak memerlukan pertimbangan posisi relatif antara pistol las dan operator | Selama proses pergerakan, rotasi, pemosisian, dan pengembalian robot, untuk mencegah tabrakan dengan benda kerja atau perangkat lain, pistol las spot harus dalam posisi tetap saat bergerak, oleh karena itu diperlukan mekanisme batas dalam desain pistol las spot |

| Tindakan pistol las spot dikendalikan oleh seseorang dan tidak memerlukan pertimbangan sinyal | Pistol las spot robotik beroperasi sesuai dengan program, dan perintah perlu dikeluarkan di akhir setiap tindakan, oleh karena itu, pistol las spot perlu dikontrol oleh sinyal |

Klasifikasi Pistol Las Spot

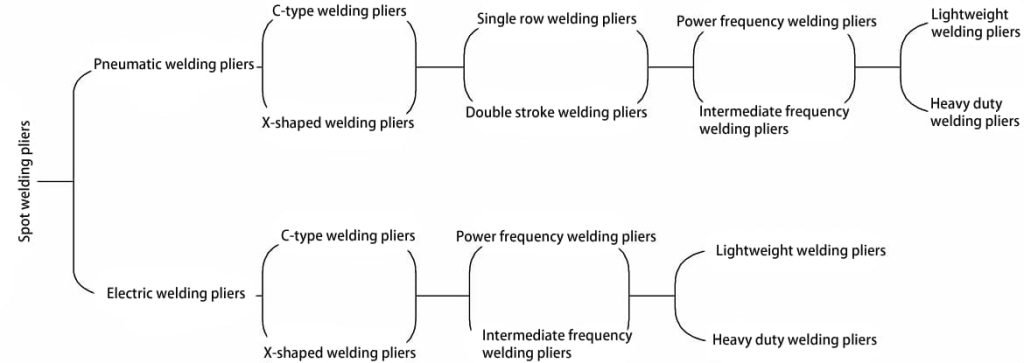

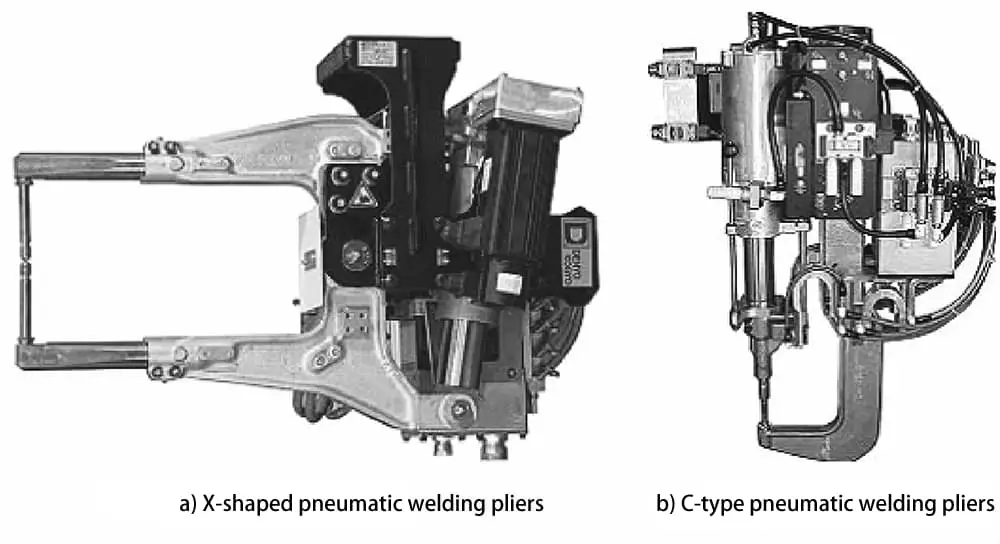

(1) Menurut bentuk struktural, senjata las spot dapat dibagi menjadi senjata las tipe C dan senjata las tipe X.

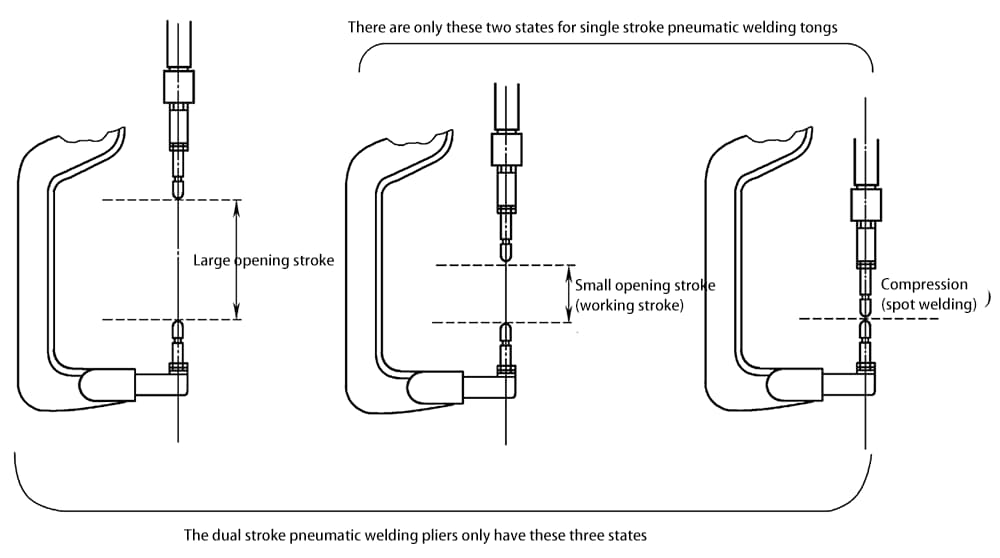

(2) Menurut langkah pistol las spot, dapat dikategorikan sebagai langkah tunggal dan langkah ganda.

(3) Berdasarkan metode penggerak bertekanan, senjata las spot dapat diklasifikasikan menjadi senjata las pneumatik dan senjata las listrik.

(4) Menurut jenis trafo pistol las spot, mereka dapat dikategorikan ke dalam pistol las frekuensi industri dan pistol las frekuensi menengah.

(5) Menurut besarnya kekuatan tekanan dari pistol las spot, dapat dibagi menjadi pistol las tugas ringan dan pistol las tugas berat. Umumnya, senapan las spot dengan tekanan elektroda di atas 450kg disebut sebagai senapan las tugas berat, sedangkan yang di bawah 450kg disebut sebagai senapan las tugas ringan.

Secara ringkas, klasifikasi senjata las titik ditunjukkan pada Gambar 2-7.

Struktur dan Nama Komponen Elektroda Las Titik

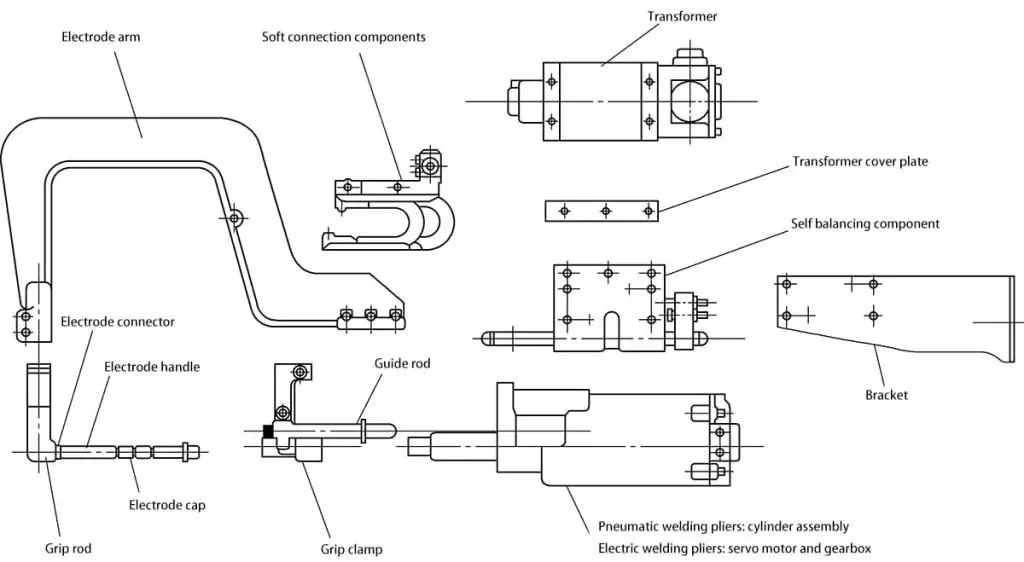

1) Elektroda Pengelasan tipe C

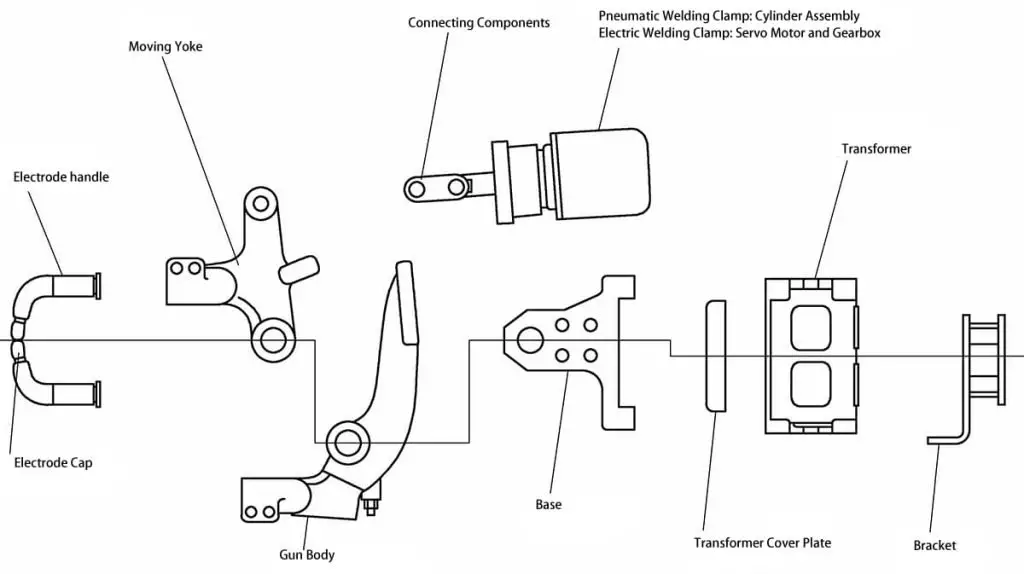

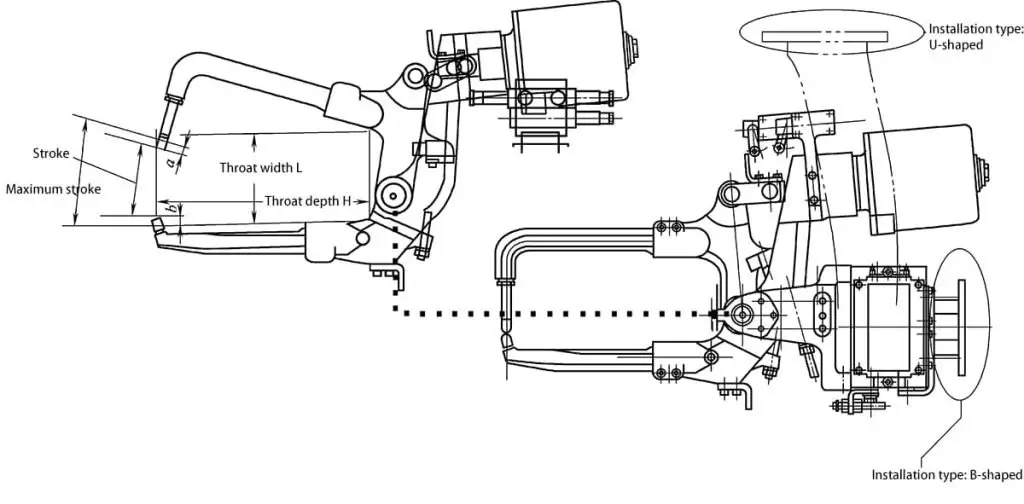

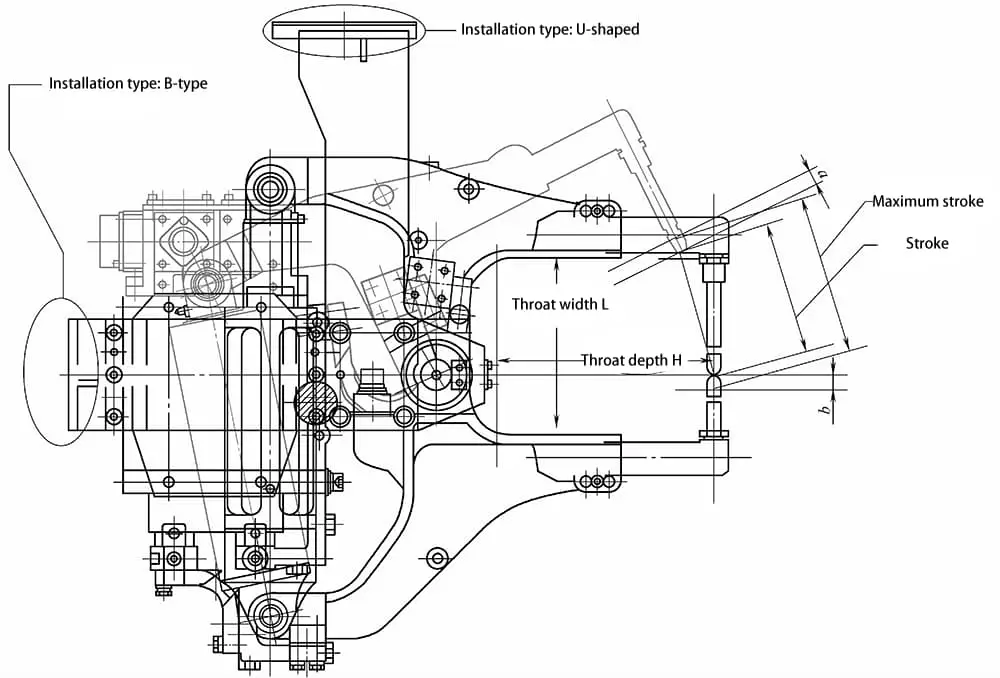

Tergantung pada posisi pengelasan, elektroda las tipe C terutama digunakan untuk pengelasan titik pada posisi miring vertikal dan hampir vertikal. Struktur dan nama komponen elektroda las tipe C ditunjukkan pada Gambar 2-8.

(2) Elektroda Pengelasan Tipe X

Elektroda las tipe X terutama digunakan untuk pengelasan titik pada posisi miring horizontal dan hampir horizontal. Struktur dan nama komponen elektroda las tipe X ditunjukkan pada Gambar 2-9.

Bentuk struktural umum elektroda las titik memerlukan desain khusus badan elektroda berdasarkan karakteristik spesifik posisi pengelasan titik dalam aplikasi praktis. Hanya dengan cara ini elektroda las dapat mencapai posisi titik pengelasan.

Gambar 2-9 Struktur dan Nama Komponen Elektroda Las Tipe X

Spesifikasi Teknis Elektroda Las Titik

Parameter Teknis Elektroda Las Pneumatik Tipe-C

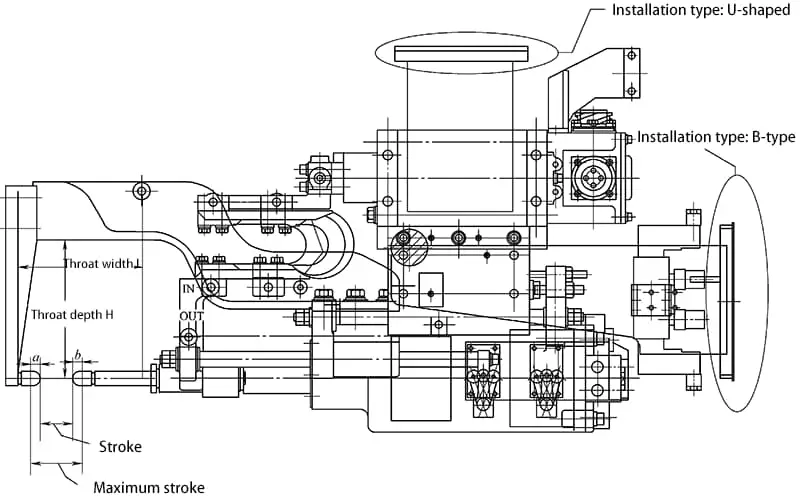

1) Diagram skematik struktur elektroda las pneumatik tipe C ditunjukkan pada Gambar 2-10.

2) Parameter pemilihan untuk elektroda las pneumatik tipe C tercantum dalam Tabel 2-3.

Catatan: a dan b mewakili kebutuhan stroke yang disebabkan oleh elektroda. Stroke maksimum tidak hanya mencakup a + b, tetapi juga peningkatan kebutuhan yang disebabkan oleh defleksi pegangan elektroda.

Tabel 2-3 Parameter Pemilihan Elektroda Las Pneumatik Tipe-C

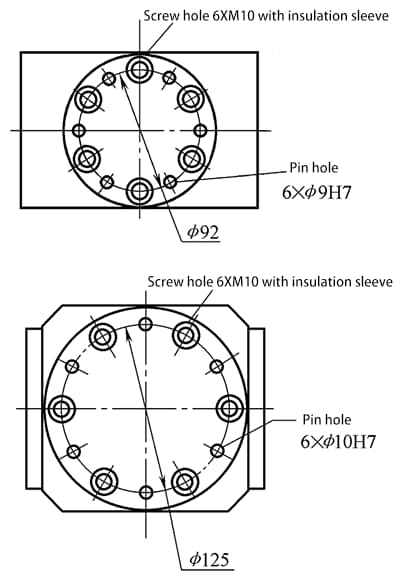

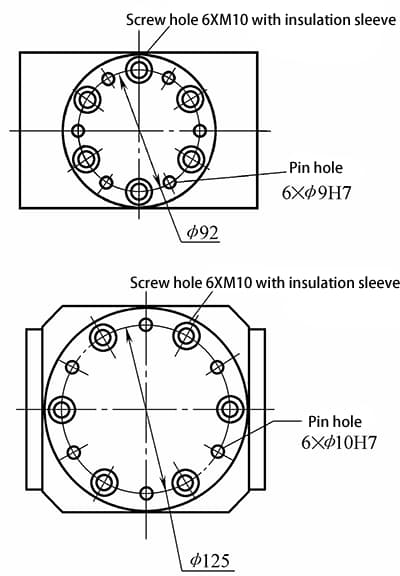

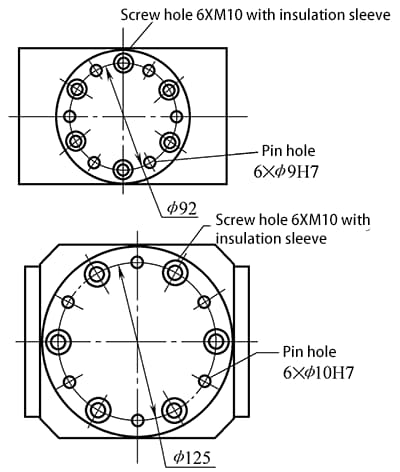

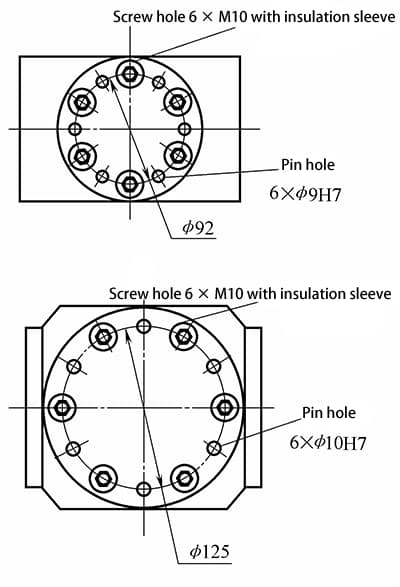

| Spesifikasi Teknis Dasar | Konten | Robot MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD, dan MOTOMAN-ES200RD kompatibel dengan dua jenis flensa penjepit las: | |

| Jenis Penjepit Pengelasan | Penjepit Pengelasan Tipe C Pneumatik | ||

| Badan Penjepit Pengelasan | Kedalaman Tenggorokan H / mm | ||

| Lebar Tenggorokan H/mm | |||

| Stroke / mm | |||

| Stroke Maksimum / mm | |||

| Gaya Penjepitan Maksimum / kgf | |||

| Transformator | Jenis (Frekuensi saluran atau frekuensi menengah) | ||

| Kapasitas/kVA | |||

| Arus Maksimum | |||

| Jenis Stroke Penjepit | Pukulan Tunggal | ||

| Pukulan Ganda | |||

| *Catatan: Jika menggunakan penjepit las dua langkah, langkah bukaan kecil / mm | |||

| Konfigurasi Pemasangan Penjepit Pengelasan pada Robot | |||

Spesifikasi Teknis Penjepit Las Listrik Tipe-C

1) Diagram skematik struktur Penjepit Las Listrik Tipe-C ditunjukkan pada Gambar 2-11.

2) Lihat Tabel 2-4 untuk parameter pemilihan Penjepit Las Listrik Tipe-C.

Catatan: a dan b mewakili kebutuhan stroke yang disebabkan oleh elektroda, stroke maksimum termasuk peningkatan kebutuhan yang disebabkan oleh kelenturan dudukan elektroda di samping a+b.

Tabel 2-4 Parameter Pemilihan untuk Penjepit Las Listrik Tipe-C

| Spesifikasi Teknis Dasar | Konten | Robot MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD, dan MOTOMAN-ES200RD kompatibel dengan dua jenis flensa penjepit las: | |

| Jenis Penjepit Pengelasan | Penjepit Pengelasan Servo Tipe-C | ||

| Badan Penjepit Pengelasan | Kedalaman Tenggorokan H / mm | ||

| Lebar Tenggorokan H/mm | |||

| Stroke / mm | |||

| Stroke Maksimum / mm | |||

| Gaya Penjepitan Maksimum / kgf | |||

| Transformator | Jenis (Frekuensi saluran atau frekuensi menengah) | ||

| Kapasitas/kVA | |||

| Arus Maksimum | |||

| Nomor Model Motor Servo | |||

| Konfigurasi Pemasangan Penjepit Pengelasan pada Robot | |||

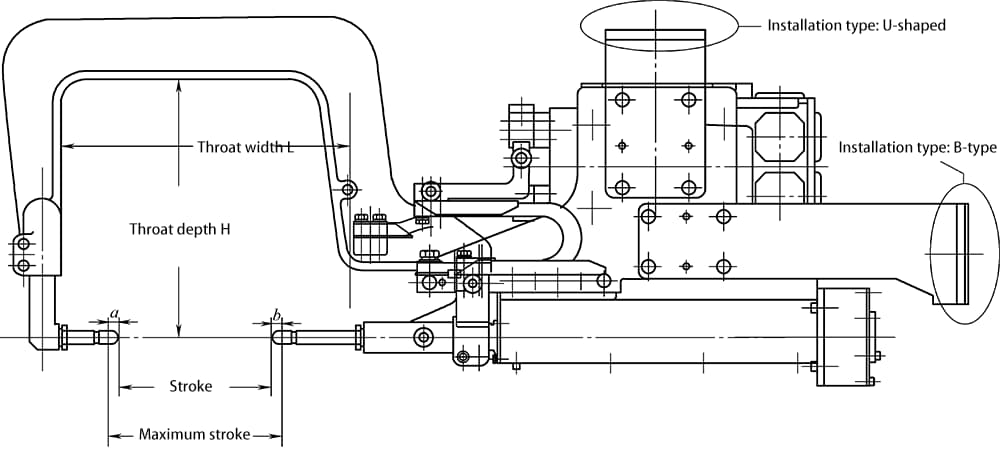

Spesifikasi teknis penjepit las pneumatik tipe X adalah sebagai berikut:

1) Diagram skematik penjepit las pneumatik tipe X ditunjukkan pada Gambar 2-12.

2) Parameter pemilihan untuk penjepit las pneumatik tipe X tercantum dalam Tabel 2-5.

Catatan: "a" dan "b" mewakili kebutuhan stroke yang disebabkan oleh elektroda, dan stroke maksimum termasuk kebutuhan yang disebabkan oleh defleksi dudukan elektroda di samping "a" dan "b".

Tabel 2-5: Parameter pemilihan untuk penjepit las pneumatik tipe X

| Spesifikasi Teknis Dasar | Konten | Bodi robot MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD, dan MOTOMAN-ES200RD kompatibel dengan dua jenis flensa obor las. | |

| Jenis Penjepit Pengelasan | Penjepit las pneumatik tipe X | ||

| Badan Penjepit Pengelasan | Kedalaman Tenggorokan H / mm | ||

| Lebar Tenggorokan H/mm | |||

| Stroke / mm | |||

| Stroke Maksimum / mm | |||

| Gaya Penjepitan Maksimum / kgf | |||

| Transformator | Jenis (Frekuensi saluran atau frekuensi menengah) | ||

| Kapasitas/kVA | |||

| Arus Maksimum | |||

| Jenis Stroke Penjepit | |||

| *Catatan: Jika menggunakan penjepit las dua langkah, langkah bukaan kecil / mm | |||

| Konfigurasi Pemasangan Penjepit Pengelasan pada Robot | |||

Spesifikasi teknis penjepit las listrik tipe X adalah sebagai berikut:

1) Diagram skematik penjepit las listrik tipe X ditunjukkan pada Gambar 2-13.

2) Parameter pemilihan untuk penjepit las listrik tipe X tercantum dalam Tabel 2-6.

Catatan: "a" dan "b" mewakili kebutuhan stroke yang disebabkan oleh elektroda, dan stroke maksimum termasuk kebutuhan yang disebabkan oleh defleksi dudukan elektroda di samping "a" dan "b".

Tabel 2-6: Parameter pemilihan untuk penjepit las listrik tipe X

| Spesifikasi Teknis Dasar | Konten | Bodi robot MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD, dan MOTOMAN-ES200RD kompatibel dengan dua jenis flensa obor las. | |

| Jenis Penjepit Pengelasan | Penjepit pengelasan servo tipe X | ||

| Badan Penjepit Pengelasan | Kedalaman Tenggorokan H / mm | ||

| Lebar Tenggorokan H/mm | |||

| Stroke / mm | |||

| Stroke Maksimum / mm | |||

| Gaya Penjepitan Maksimum / kgf | |||

| Transformator | Jenis (Frekuensi saluran atau frekuensi menengah) | ||

| Kapasitas/kVA | |||

| Arus Maksimum | |||

| Nomor Model Motor Servo | |||

| Konfigurasi Pemasangan Penjepit Pengelasan pada Robot | |||

Ilustrasi fisik penjepit las pneumatik tipe X dan penjepit las pneumatik tipe C ditunjukkan pada Gambar 2-14 di atas.

Pemilihan Klem Las Titik

Baik itu penjepit las spot suspensi manual atau penjepit las spot robotik, ada persyaratan khusus dalam proses pemesanan. Itu harus sesuai dengan spesifikasi pengelasan yang dibutuhkan oleh benda kerja. Prinsip dasarnya adalah sebagai berikut:

1) Tentukan arus hubung singkat maksimum dan tekanan maksimum elektroda penjepit las berdasarkan benda kerja dan ketebalan material.

2) Berdasarkan bentuk benda kerja dan posisi titik las pada benda kerja, tentukan kedalaman tenggorokan, lebar tenggorokan, dudukan elektroda, langkah maksimum, langkah kerja, dll., dari badan penjepit las.

3) Berdasarkan distribusi semua titik las pada benda kerja, tentukan jenis penjepit las. Biasanya ada empat jenis penjepit las yang umum: penjepit las tipe C aksi tunggal, penjepit las tipe C aksi ganda, penjepit las tipe X aksi tunggal, dan penjepit las tipe X aksi ganda.

Dalam kondisi di atas, penting untuk meminimalkan berat penjepit pengelasan sebanyak mungkin. Untuk pengelasan titik suspensi, hal ini dapat mengurangi intensitas tenaga kerja operator. Untuk pengelasan titik robotik, dimungkinkan untuk memilih robot dengan beban rendah, sehingga meningkatkan efisiensi produksi. Tergantung pada ukuran dan posisi pengelasan benda kerja, pilih penjepit las celah besar dan penjepit las celah kecil, seperti yang ditunjukkan pada Gambar 2-15.

Pilih klem las pneumatik aksi tunggal dan klem las pneumatik aksi ganda sesuai dengan persyaratan proses, seperti yang ditunjukkan pada Gambar 2-16.

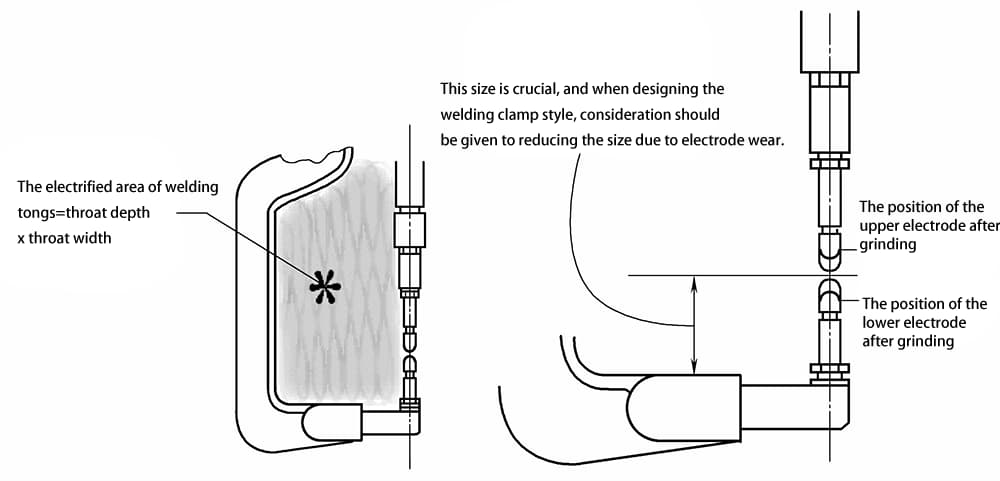

Area penjepit pengelasan yang diberi energi = kedalaman tenggorokan × lebar tenggorokan. Semakin besar area ini, semakin kuat induktansi yang dihasilkan selama pengelasan, sehingga membuat output arus lebih sulit. Dalam kasus seperti itu, biasanya menggunakan trafo daya yang lebih tinggi atau menggunakan trafo inverter untuk output arus. Pilih ukuran penjepit las berdasarkan keausan elektroda, seperti yang ditunjukkan pada Gambar 2-17.

a) Penjepit las pneumatik tipe X

b) Penjepit las pneumatik tipe C

Sistem Robot Pengelasan Spot

Komposisi Sistem Robot Pengelasan Spot

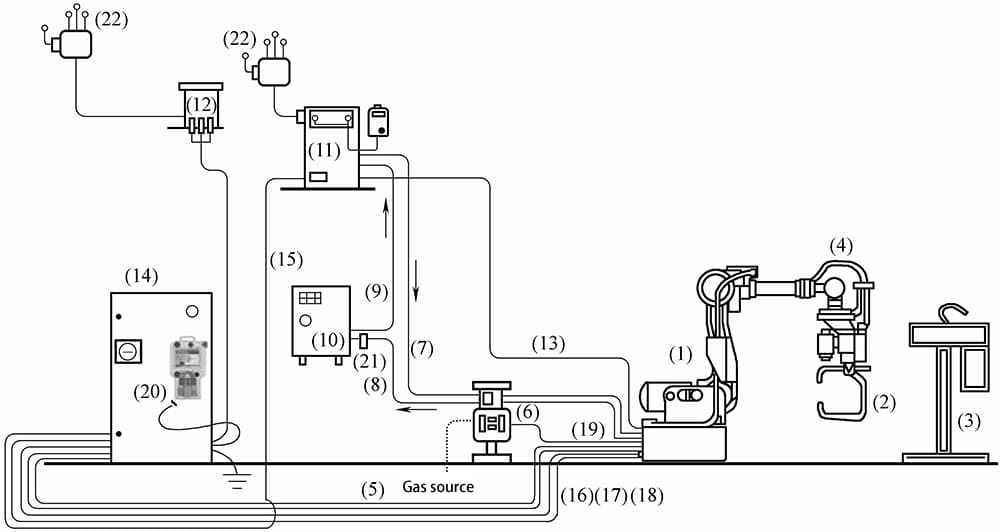

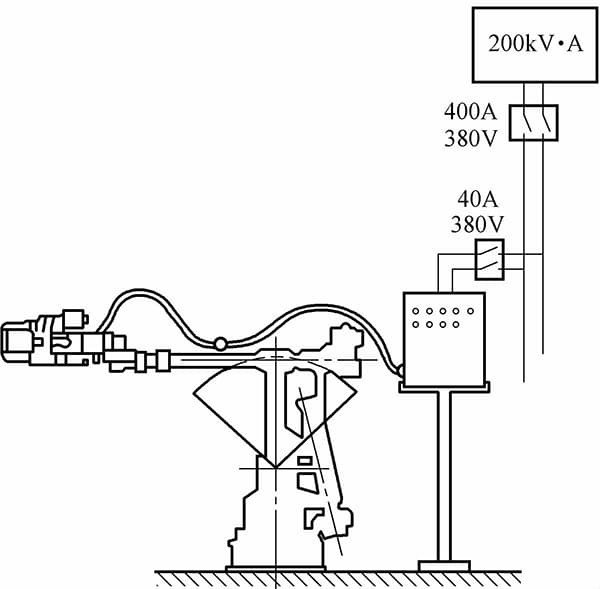

Robot pengelasan spot biasanya terdiri dari badan robot, perangkat kontrol robot, liontin pengajar, penjepit pengelasan spot, dan sistem pengelasan, seperti yang ditunjukkan pada Gambar 2-18. Nama-nama setiap komponen pada Gambar 2-18 tercantum dalam Tabel 2-7.

Tabel 2-7 Nama Berbagai Komponen dalam Sistem Robot Las Titik

| Nomor | Nama | Nomor | Nama |

| 1 | Badan Robot (ES165D/ES200D) ★ | 12 | Robot Transformer★ |

| 2 | Penjepit Las Titik Servo / pneumatik | 13 | Kabel Catu Daya Penjepit☆ |

| 3 | Mesin Gerinda Elektroda | 14 | Kabinet Kontrol Robot (DX100) ★ |

| 4 | Kabel Unit Pergelangan Tangan (GISO) | 15 | Kabel Instruksi Pengelasan Titik (I/F) ◇ |

| 5 | Kabel Kontrol Penjepit (Pneumatik/Servo) SI | 16 | Kabel Catu Daya Robot 2BC★ |

| 6 | Perakitan Pipa Udara / Air☆ | 17 | Kabel Catu Daya Robot 3BC★ |

| 7 | Pipa Air Pendingin Penjepit◇ | 18 | Kabel Kontrol Robot 1BC★ |

| 8 | Penjepit Pipa Air Pengembalian◇ | 19 | Pipa Udara Saluran Masuk Penjepit☆ |

| 9 | Kotak Kontrol Pengelasan Spot Pipa Air Pendingin | 20 | Liontin Pengajar Robot (PP)★ |

| 10 | Pendingin☆ | 21 | Sakelar Aliran Air Pendingin☆ |

| 11 | Kotak Kontrol Pengelasan Titik◇ | 22 | Catu Daya |

Fungsi masing-masing komponen sistem robot pengelasan spot diklasifikasikan dalam Tabel 2-8.

Tabel 2-8: Klasifikasi Fungsi untuk Setiap Komponen Sistem Robot Las Titik

| Kategori | Kode Peralatan (Lihat Gambar 2-18) | Deskripsi Fungsi |

| Terkait robot | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Membangun koneksi antara robot dan peralatan lain, diperkenalkan oleh Yaskawa dari Jepang |

| Terkait pengelasan titik | (2), (3), (11) | Menerapkan kondisi pengelasan spot, yang disediakan oleh spot produsen peralatan las |

| Sistem pasokan gas | (6), (19) | Hanya digunakan saat menggunakan penjepit las pneumatik, silinder tekanan penjepit las melengkapi tekanan pengelasan titik, yang disediakan oleh perancang sistem |

| Sistem pasokan air | (7), (8), (9), (10), (21) | Digunakan untuk peralatan pendingin (2) dan (11), yang disediakan oleh perancang sistem |

| Sistem catu daya | (12), (22) | Daya sistem |

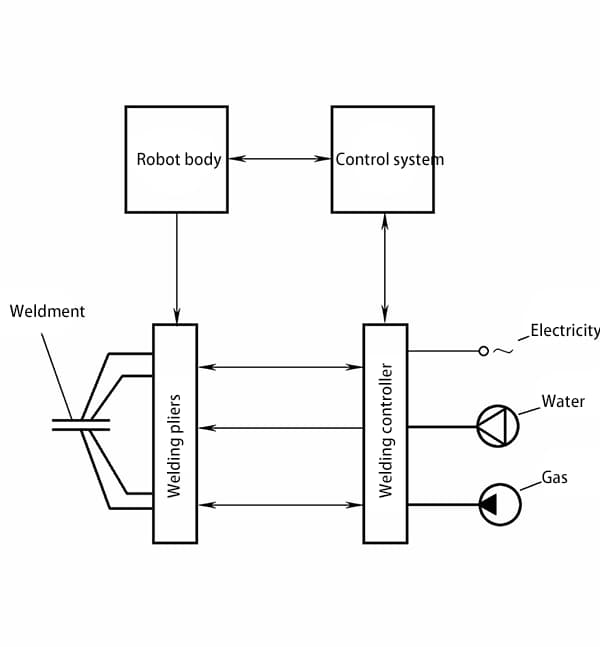

Sistem Pengelasan

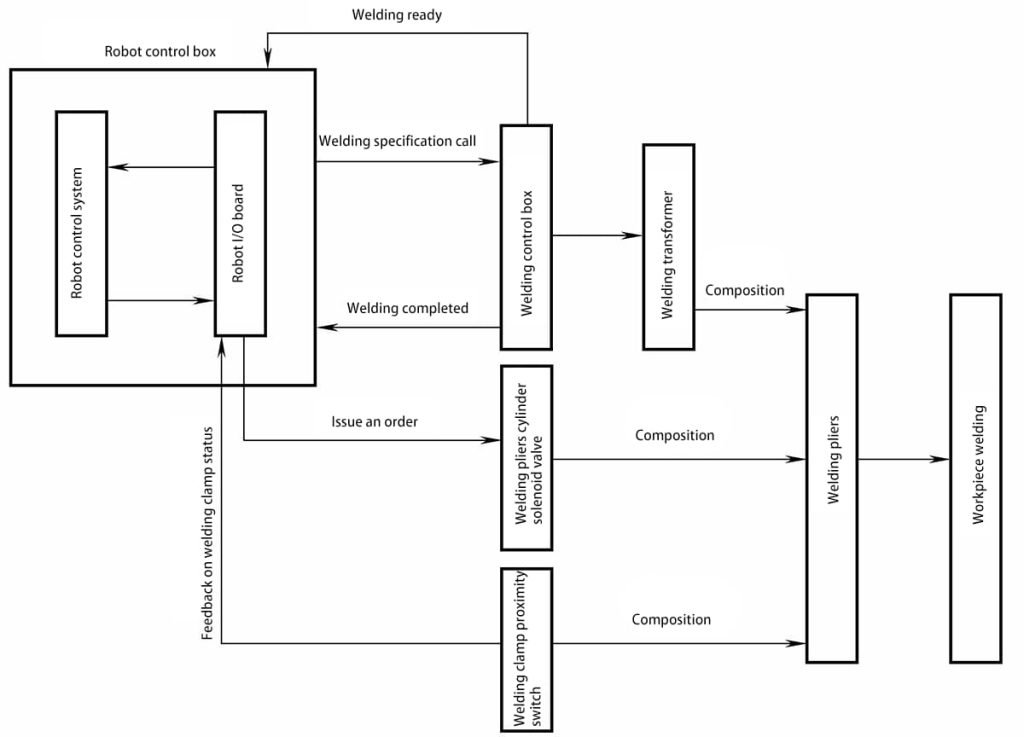

Sistem pengelasan terutama terdiri dari pengontrol pengelasan (pengatur waktu), penjepit pengelasan (termasuk trafo las resistansi), dan bagian tambahan seperti air, listrik, dan gas. Komposisi dan prinsip sistem ditunjukkan pada Gambar 2-19.

Penjepit Las

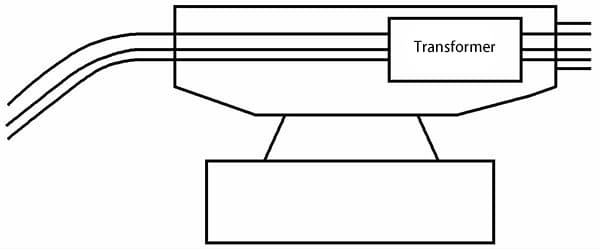

Dari hubungan struktural antara trafo las resistansi dan penjepit las, penjepit las dapat dibagi menjadi tiga bentuk: terpisah, tertanam, dan integral.

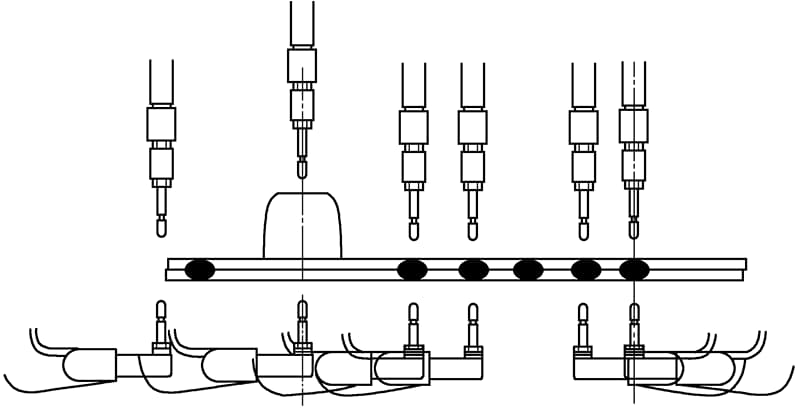

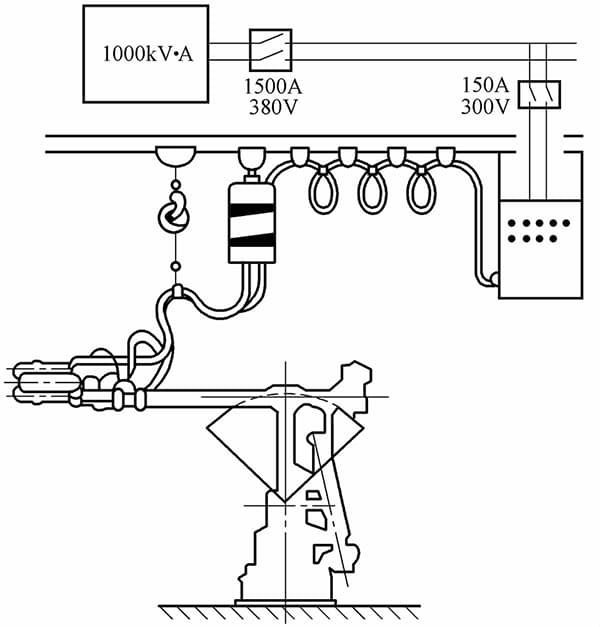

(1) Penjepit Las Terpisah

Karakteristik penjepit ini adalah bahwa trafo las resistansi terpisah dari badan penjepit. Badan penjepit dipasang pada lengan robot, sedangkan trafo las ditangguhkan di atas robot dan dapat bergerak mengikuti arah pergelangan tangan robot di atas lintasan. Keduanya dihubungkan dengan kabel sekunder. Keuntungannya antara lain mengurangi beban robot, kecepatan gerak yang tinggi, dan biaya yang lebih rendah, seperti yang ditunjukkan pada Gambar 2-20.

Kelemahan utama penjepit las terpisah adalah kebutuhan akan trafo las berkapasitas besar, yang menghasilkan konsumsi daya yang lebih tinggi dan efisiensi energi yang lebih rendah. Selain itu, kabel sekunder yang besar menyebabkan gaya tarik dan puntir pada lengan robot, sehingga membatasi pemilihan area dan posisi kerja pengelasan titik. Penjepit las terpisah dapat menggunakan penjepit las gantung biasa dan trafo las resistansi.

Namun, kabel sekunder memerlukan pembuatan khusus, biasanya terdiri dari dua konduktor yang dipisahkan oleh lapisan isolasi, dengan masing-masing konduktor berlubang untuk pendinginan air. Selain itu, kabel harus memiliki fleksibilitas tertentu.

(2) Penjepit Pengelasan Tertanam

Dalam struktur ini, trafo las resistansi ditempatkan di dalam lengan robot sedekat mungkin dengan badan tong. Kabel sekunder trafo dapat bergerak secara internal. Saat menggunakan penjepit las ini, penjepit las harus dirancang bersama dengan badan robot. Selain itu, robot pengelasan titik koordinat kutub atau bola juga dapat mengadopsi struktur ini.

Keuntungannya adalah kabel sekunder lebih pendek, dan kapasitas trafo dapat dikurangi, tetapi ini mempersulit desain bodi robot. Robot pengelasan tong las tertanam ditunjukkan pada Gambar 2-21.

(3) Penjepit Pengelasan Integral

Penjepit las integral melibatkan pemasangan trafo las resistansi dan badan penjepit bersama-sama, kemudian memasangnya bersama-sama pada flensa di ujung lengan robot. Keuntungan utama termasuk menghilangkan kabel sekunder yang besar dan kerangka kerja untuk trafo yang ditangguhkan. Ujung keluaran trafo las terhubung langsung ke lengan atas dan bawah penjepit las, menghemat energi.

Sebagai contoh, dengan arus keluaran 12000A, penjepit las terpisah membutuhkan trafo 75kVA, sedangkan penjepit las integral hanya membutuhkan 25kVA. Kelemahan utama penjepit las integral adalah peningkatan berat dan ukuran yang signifikan, yang mengharuskan tubuh robot menanggung beban lebih dari 60kg.

Selain itu, gaya inersia yang dihasilkan oleh berat penjepit las pada pergelangan tangan aktif robot dapat menyebabkan beban berlebih, sehingga pusat gravitasi penjepit las harus sedekat mungkin dengan sumbu lengan robot selama desain. Desain trafo las resistansi adalah masalah utama untuk penjepit las integral.

Karena trafo terbatas pada ruang kecil penjepit las, dimensi dan beratnya harus lebih kecil dari biasanya, dan koil sekunder juga membutuhkan pendingin air.

Saat ini, trafo las resistansi terintegrasi kecil yang diproduksi menggunakan proses pengecoran epoksi vakum digunakan. Sebagai contoh, trafo 30kVA memiliki dimensi 325×135×125mm³ dan beratnya hanya 18kg. Robot pengelasan spot welding tong integral ditunjukkan pada Gambar 2-22.

Pengontrol Pengelasan

Prinsip kerja pengontrol pengelasan (spot welding) adalah mendeteksi input arus dan tegangan sekunder ke benda kerja yang sedang dilas, serta nilai perubahan impedansi yang sesuai yang diperoleh dari kondisi peleburan logam benda kerja.

Informasi ini kemudian diumpankan kembali ke pengontrol robot untuk dihitung, mengeluarkan arus pengelasan yang paling sesuai dan menyimpan arus pengelasan untuk setiap titik untuk memberikan referensi untuk mengatur parameter pengelasan untuk titik berikutnya. Jenis pengontrol pengelasan resistansi ini dapat memastikan kualitas pengelasan dengan mengontrol percikan selama proses pengelasan, dan juga dapat secara otomatis mengelola ukuran ujung depan elektroda.

Menurut program pemantauan pengelasan yang telah ditentukan sebelumnya, pengontrol menyelesaikan input parameter pengelasan selama pengelasan titik, mengontrol program pengelasan titik, mengontrol arus pengelasan, mendiagnosis kesalahan sistem pengelasan, dan menjalin komunikasi dengan komputer utama dan liontin pengajaran. Pengontrol pengelasan titik yang umum digunakan terutama memiliki tiga bentuk struktural berikut.

(1) Tipe Struktur Terpusat

Pada tipe ini, bagian kontrol pengelasan disusun sebagai modul dalam kabinet kontrol yang sama dengan bagian kontrol utama robot dan dikelola secara kolektif oleh komputer utama, memberikan data ke modul pengelasan, dengan kontrol proses pengelasan diselesaikan oleh modul pengelasan. Keuntungan dari struktur ini adalah integrasi yang tinggi dan kemudahan manajemen terpadu.

(2) Tipe Struktur Terdesentralisasi

Jenis struktur terdesentralisasi memisahkan pengontrol pengelasan dari kabinet kontrol utama robot, dan keduanya berkomunikasi menggunakan komunikasi tipe respons. Setelah komputer utama memberikan sinyal pengelasan, kontrol pengelasan dikontrol secara independen oleh pengontrol pengelasan, dan setelah pengelasan selesai, sinyal akhir dikirim ke komputer utama untuk mengontrol gerakan robot.

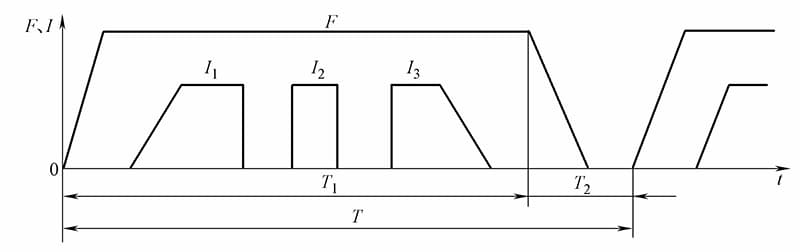

Keuntungan dari struktur ini adalah debugging yang fleksibel, dan sistem pengelasan dapat digunakan secara independen, tetapi membutuhkan komunikasi pada jarak tertentu, dan integrasinya tidak setinggi tipe struktur terpusat. Siklus pengelasan tipe struktur terdesentralisasi ditunjukkan pada Gambar 2-23.

(3) Sistem Kontrol Kelompok

Sistem kontrol grup menghubungkan beberapa robot pengelasan titik (atau mesin las konvensional) ke komputer kontrol grup untuk mengontrol beberapa perangkat yang diberi daya secara bersamaan, mencapai kontrol pembagian waktu dari arus pengelasan beberapa robot pengelasan titik, membatasi beban sesaat jaringan listrik, dan menstabilkan tegangan jaringan untuk memastikan kualitas pengelasan.

Sistem kontrol grup dapat secara signifikan mengurangi kapasitas trafo catu daya bengkel. Selain itu, ketika sebuah robot (atau mesin las spot) mengalami gangguan, sistem kontrol grup memulai robot las spot cadangan atau mengalokasikan pekerjaan ke robot yang tersisa untuk memastikan produksi pengelasan yang normal.

Untuk memenuhi kebutuhan kontrol grup, sistem pengelasan robot pengelasan spot welding harus menambahkan sinyal "permintaan pengelasan" dan "izin pengelasan" dan terhubung dengan komputer kontrol grup.

Catatan: T1 mengontrol pengontrol pengelasan; T2 dikendalikan oleh komputer utama robot; T mewakili siklus pengelasan; F mewakili tekanan elektroda; I mewakili arus pengelasan.

Persyaratan untuk Robot Pengelasan Spot dalam Sistem Pengelasan

1) Penjepit las khusus dengan perangkat tekanan mengambang harus digunakan, dan penjepit las biasa juga dapat dimodifikasi. Penjepit las harus ringan dan memiliki dua jenis goresan, panjang dan pendek, untuk memudahkan pengelasan cepat, pembalutan, penggantian elektroda, dan mengatasi rintangan.

2) Pusat gravitasi penjepit las tipe bodi harus dirancang pada sumbu flensa tetap.

3) Sistem kontrol pengelasan harus dapat mendiagnosis sendiri dan melindungi diri dari kesalahan seperti panas berlebih pada trafo las resistansi, panas berlebih pada thyristor yang menyebabkan korsleting atau korsleting terbuka, kehilangan tegangan jaringan udara, tegangan jaringan yang berlebihan, dan elektroda yang menempel. Selain memberitahukan host untuk berhenti, ini juga harus menampilkan jenis kesalahan.

4) Sistem kontrol tipe struktur yang tersebar harus memiliki antarmuka komunikasi untuk mengidentifikasi berbagai sinyal dari tubuh robot dan mengajarkan liontin dan meresponsnya.

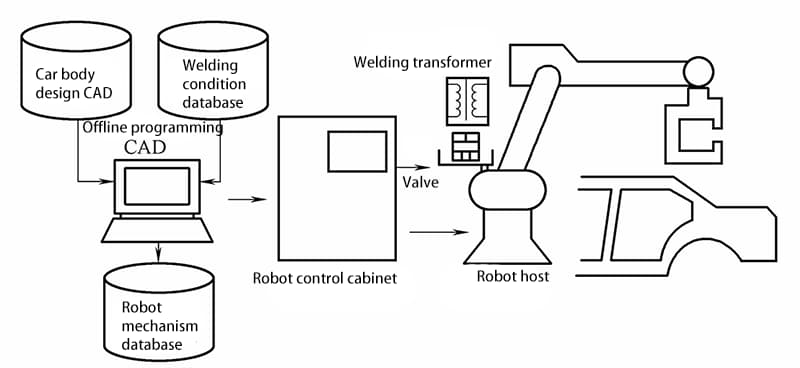

Sistem Robot Pengelasan Titik dengan Sistem CAD

Jika robot pengelasan spot dapat berkomunikasi dengan sistem CAD, pengajaran offline dapat dilakukan. Konfigurasi dasar sistem pengajaran offline untuk robot las titik dengan CAD dan sistem basis data pengelasan ditunjukkan pada Gambar 2-24.

Sistem Kontrol Robot Pengelasan Spot

Prinsip Kontrol Robot Pengelasan Titik

Ketika robot pengelasan spot beroperasi, sistem kontrol utama mengonfirmasi posisi yang diajarkan robot. Kemudian mengeluarkan perintah untuk menutup penjepit las melalui port OUTPUT pada papan I/O robot. Kumparan katup solenoida untuk silinder diberi energi dengan 24V DC, memulai tindakan. Udara bertekanan dimasukkan ke dalam silinder, menyebabkan batang piston bergeser.

Informasi perpindahan silinder terutama disediakan oleh sakelar kedekatan posisi untuk umpan balik yang efektif. Informasi ini diteruskan kembali ke sistem kontrol utama robot, yang kemudian mengirimkan perintah pengelasan ke kotak kontrol pengelasan melalui papan I / O robot. Kotak kontrol pengelasan mengirimkan sinyal siap las kembali ke papan I / O robot, yang kemudian diumpankan kembali ke sistem kontrol utama.

Sistem kontrol utama mengeluarkan perintah pemanggilan nomor standar, memanfaatkan kode 8421, yang sesuai dengan 16 standar. Kotak kontrol pengelasan mengaktifkan kode standar yang telah disimpan sebelumnya, mengeluarkan waktu dan arus pengelasan yang diperlukan untuk proses pengelasan. Setelah pengelasan selesai, kotak kontrol pengelasan mengirimkan sinyal yang menunjukkan akhir dari proses pengelasan.

Setelah sistem kontrol utama robot mengonfirmasi sinyal ini, robot mengirimkan perintah untuk membuka penjepit las melalui port OUTPUT pada papan I/O. Katup solenoid silinder tidak diberi energi, inti katup diatur ulang, silinder menghirup udara secara terbalik, dan posisi penjepit yang terbuka dikunci oleh sakelar kedekatan yang dipasang pada silinder.

Informasi ini diumpankan kembali ke sistem kontrol utama robot, yang kemudian mengirimkan informasi gerakan ke sistem gerak robot, seperti yang ditunjukkan pada Gambar 2-25.

Pengontrol Pengelasan Titik

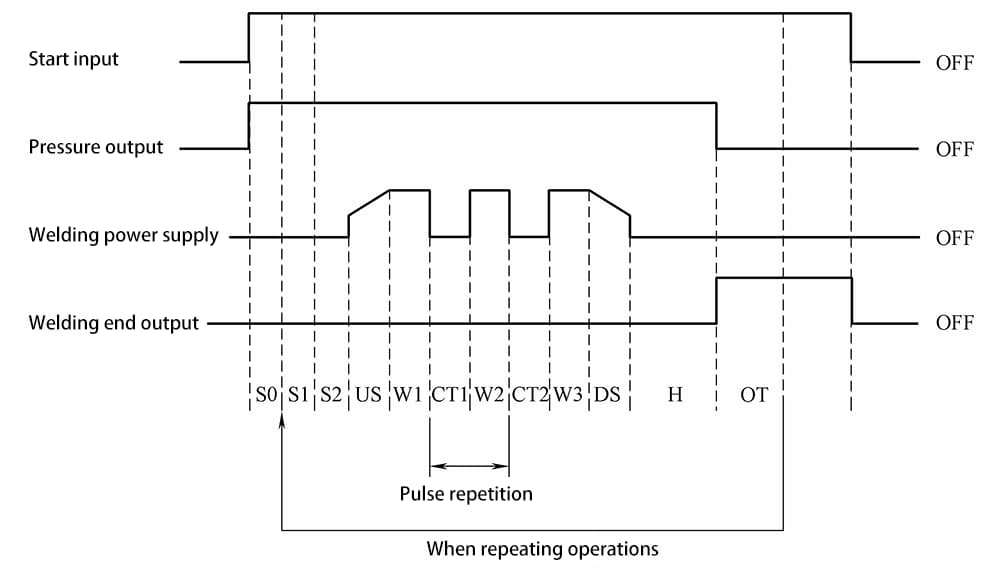

Trafo las tong menyuplai arus ke elektroda las tong untuk proses las titik, sedangkan pengontrol las titik (juga dikenal sebagai "pengatur waktu") adalah perangkat yang mengontrol durasi setiap fase proses las titik, biasanya diatur oleh frekuensi.

Sebagai contoh, pengontrol pengelasan spot model PH5-7003 memiliki fitur kontrol fase sinkron thyristor dan menawarkan kontrol arus konstan berdasarkan umpan balik arus pengelasan, fungsi peningkatan arus, berbagai fitur pemantauan dan alarm.

Ini dapat menyelesaikan input parameter pengelasan, kontrol program pengelasan titik, kontrol arus pengelasan, dan diagnosis mandiri kesalahan sistem pengelasan sesuai dengan program pemantauan pengelasan yang telah ditentukan.

Sinyal utama yang menghubungkan pengontrol pengelasan dengan bodi dan kotak pengajaran mencakup informasi tentang peningkatan/pengurangan arus pengelasan, penyesuaian waktu pengelasan, memulai dan mengakhiri pengelasan, dan kesalahan sistem pengelasan. Diagram pengaturan waktu kontrol diilustrasikan pada Gambar 2-26.

Peralatan Bantu

Lemari Pakaian Elektroda

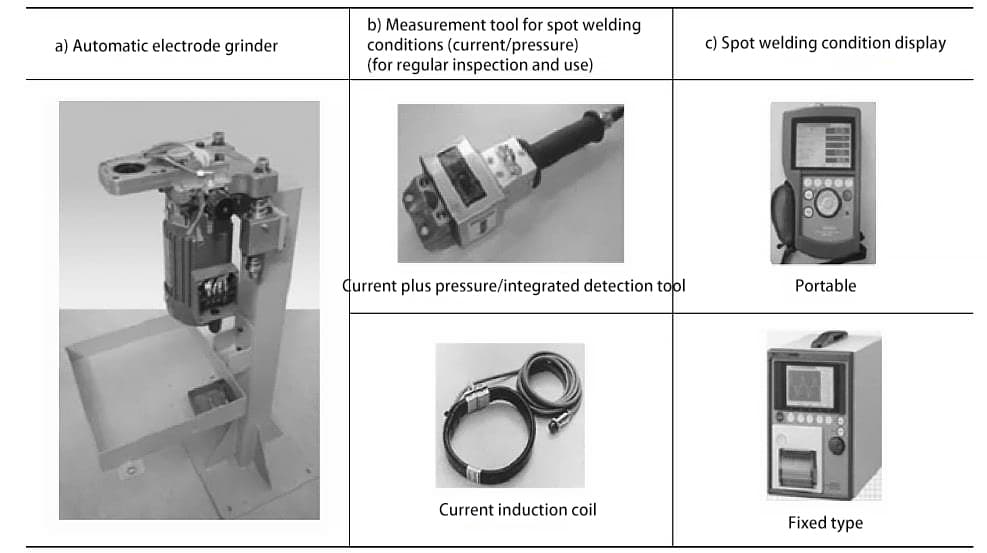

Dresser elektroda, juga dikenal sebagai mesin gerinda elektroda, sangat penting dalam operasi pengelasan spot. Karena kerapatan arus yang tinggi yang melewati elektroda dan tekanan signifikan yang diterapkan, elektroda sering berubah bentuk, kehilangan bentuk aslinya. Deformasi ini berdampak buruk pada kontrol ukuran bongkahan las.

Selain itu, suhu tinggi selama pengelasan dapat menyebabkan reaksi paduan dan oksidasi antara elektroda dan panel bodi, sehingga merusak konduktivitas elektroda. Untuk memastikan kualitas pengelasan yang konsisten, sangat penting untuk secara teratur membalut elektroda dengan menggunakan meja rias elektroda. Ada dua jenis meja rias elektroda: manual dan otomatis. Prosedur berikut ini dapat memandu manajemen operasi penyalutan manual:

(1) Elektroda harus dipasang dalam kondisi berikut ini:

a) Jika tepi elektroda berjumbai atau diameter permukaan ujung melebihi 8mm.

b) Jika diameter ujung kontak elektroda kurang dari 6mm.

c) Jika permukaan elektroda tidak rata, dengan lubang yang terlihat jelas atau terlalu runcing.

d) Jika elektroda atas dan bawah tidak sejajar, dan pembalutan tidak menghasilkan efek yang diinginkan, sesuaikan elektroda sebagaimana mestinya.

(2) Metode pembalutan elektroda secara manual:

Atur sakelar pengelasan/penyesuaian untuk menyesuaikan. Lapisi sisi elektroda terlebih dahulu, kemudian permukaan ujungnya. Setelah pembalutan, lakukan pengelasan uji pada pelat percobaan untuk memeriksa kualitas pengelasan dan kondisi elektroda yang dibalut.

(3) Pertimbangan untuk membalut dan mengganti tutup elektroda:

a) Pastikan kesimetrisan antara permukaan kontak atas dan bawah, dengan deviasi tidak lebih besar dari 0,5 mm.

b) Permukaan kontak atas dan bawah harus rata tanpa celah.

c) Permukaan kontak elektroda tidak boleh terlalu kecil atau terlalu besar; pertahankan diameter permukaan kontak antara 6mm dan 8mm, dengan lancip tidak kurang dari 45°, sesuaikan sebagaimana mestinya dengan situasi.

d) Saat mengganti dengan tutup elektroda baru, permukaannya harus halus, tanpa tonjolan atau lubang.

Dalam sistem pengelasan titik robotik, meja rias otomatis biasanya digunakan. Prinsip pembalutan elektroda robotik adalah sebagai berikut: ketika robot mencapai jumlah pengelasan yang ditetapkan, robot secara otomatis memulai program pembalutan. Misalnya, saat mengelas material baja karbon biasa, tutup elektroda harus dibalut setelah setiap 800 hingga 1000 pengelasan untuk memastikan kualitas pengelasan yang baik.

Elektroda pistol las dipindahkan ke kedua sisi roda gerinda meja rias, menjepit elektroda atas dan bawah untuk secara bersamaan menyentuh bilah dua sisi meja rias. Setelah roda gerinda melakukan sejumlah putaran, ujung elektroda atas dan bawah dipotong agar sesuai dengan bentuk bilah. Dresser elektroda dan roda gerinda dikategorikan berdasarkan jenis rotasinya menjadi rotasi satu arah dan dua arah.

Roda gerinda diklasifikasikan lebih lanjut berdasarkan jumlah mata potongnya ke dalam jenis mata potong tunggal dan multi mata potong. Tampilan meja rias elektroda otomatis ditunjukkan pada Tabel 2-9a.

Penguji Tekanan

Penguji tekanan adalah instrumen yang digunakan untuk memeriksa kondisi penekanan senjata las. Alat ini biasanya digunakan untuk menguji tekanan yang diterapkan oleh senjata las secara berkala, seperti ditunjukkan pada Tabel 2-9b.

Detektor Arus

Detektor arus adalah instrumen yang digunakan untuk mengontrol kualitas pengelasan spot. Alat ini dapat digunakan untuk memeriksa output arus dari pengontrol pengelasan titik secara berkala, serta memantau arus setiap titik las secara real time selama produksi. Alat ini juga menyediakan pembacaan arus selama pengelasan titik, seperti yang ditunjukkan pada Tabel 2-9c. Catatan: Arus listrik selama pengelasan titik dan tekanan yang diberikan penjepit las merupakan elemen penting.

Pada awal kalibrasi sistem, operator harus menguji kondisi arus dan tekanan peralatan las secara menyeluruh untuk memastikan kelancaran operasi selanjutnya.