Sifat-sifat bahan logam meliputi performa layanan dan performa proses. Performa layanan mengacu pada sifat yang ditunjukkan selama penggunaan (seperti sifat mekanik, sifat fisik, sifat kimia, dll.). Performa proses mengacu pada properti yang ditunjukkan oleh material logam selama berbagai proses pemrosesan (seperti performa pengecoran, performa penempaan, performa pengelasan, performa perlakuan panas, performa pemotongan, dll.).

Umumnya, pemilihan bahan logam terutama didasarkan pada sifat mekanis. Sifat mekanis bahan logam mengacu pada sifat yang terkait dengan atau termasuk hubungan tegangan-regangan yang ditunjukkan oleh bahan logam di bawah aksi gaya, yaitu resistensi yang ditunjukkan oleh bahan logam di bawah aksi gaya. Sifat mekanis yang umum termasuk kekuatan, plastisitas, kekerasan, ketangguhan, kekuatan fatik, dll.

I. Kekuatan dan Plastisitas

1. Kekuatan

Kemampuan bahan logam untuk menahan deformasi dan fraktur di bawah aksi gaya disebut kekuatan, yang biasanya diukur dengan metode uji tarik.

Sebelum pengujian, material logam yang akan diuji dibuat menjadi spesimen tarik dengan bentuk dan ukuran tertentu sesuai dengan standar GB/T 228.1-2010. Selama pengujian, spesimen standar dijepit pada mesin uji tarik dan dibebani secara perlahan (beban statis).

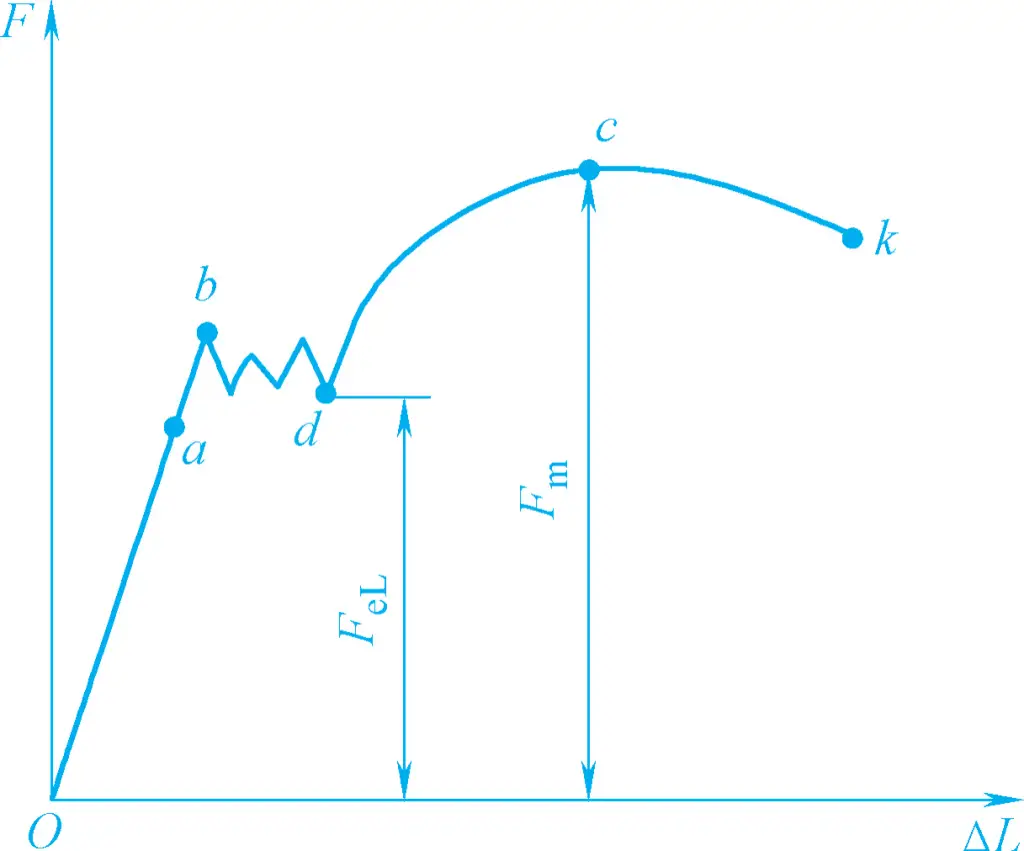

Perpanjangan spesimen meningkat seiring dengan peningkatan gaya hingga spesimen patah. Alat perekam otomatis dari mesin uji dapat menggambar kurva gaya-perpanjangan yang menunjukkan hubungan antara gaya dan perpanjangan yang sesuai selama seluruh proses uji tarik. Gambar 1 menunjukkan kurva gaya-regangan baja karbon rendah anil.

Seperti yang dapat dilihat dari Gambar 1, ketika gaya F adalah nol, perpanjangan ΔL adalah nol. Ketika gaya secara bertahap meningkat dari nol ke titik a, pemanjangan spesimen meningkat secara proporsional dengan gaya. Pada saat ini, jika gaya dihilangkan, spesimen dapat sepenuhnya kembali ke bentuk dan ukuran aslinya, yang menunjukkan bahwa spesimen berada dalam tahap deformasi elastis.

Ketika gaya melebihi titik a, spesimen tidak hanya mengalami deformasi elastis tetapi juga deformasi plastis (atau deformasi permanen), yang berarti bahwa setelah gaya dihilangkan, spesimen tidak dapat sepenuhnya kembali ke bentuk dan ukuran aslinya. Ketika gaya ditingkatkan ke titik b, segmen horizontal (atau berbentuk gigi gergaji) muncul pada kurva, yang menunjukkan bahwa gaya tidak meningkat, tetapi spesimen terus memanjang. Fenomena ini disebut "luluh."

Ketika gaya melebihi titik d (gaya yang sesuai FeL ), perpanjangan spesimen meningkat seiring dengan bertambahnya gaya, yang mengindikasikan bahwa spesimen telah mengalami deformasi plastis dalam jumlah besar. Ketika gaya terus meningkat ke titik c (gaya yang sesuai Fm ), spesimen menunjukkan fenomena pengurangan diameter lokal, umumnya dikenal sebagai "necking". Ketika gaya secara bertahap berkurang ke titik K, spesimen akan patah pada titik leher.

(1) Kekuatan Hasil

Tegangan minimum di mana bahan logam menunjukkan luluh disebut kekuatan luluh, dilambangkan dengan simbol R eL (MPa), yaitu

ReL=FeL/S0

Di mana

- FeL --Gaya minimum (N) yang ditahan material selama menghasilkan;

- S0 --Area penampang asli spesimen (mm) 2 ).

Beberapa bahan logam (seperti baja karbon tinggi, besi cor, dll.) tidak menunjukkan hasil yang jelas selama uji tarik, sehingga sulit untuk mengukur kekuatan luluh.

Dalam kasus seperti itu, kekuatan perpanjangan sisa yang ditentukan R digunakan dalam rekayasa untuk mencerminkan ketahanan material terhadap luluh, yang merupakan tegangan yang sesuai dengan persentase tertentu dari panjang pengukur setelah gaya tarik dihilangkan. Sebagai contoh, tegangan pada perpanjangan sisa yang ditentukan sebesar 0,2% dilambangkan dengan Rr0.2 .

Rr0.2=Fr0.2/S0

Dalam rumus, F r0.2 mengacu pada gaya (N) yang ditahan spesimen ketika perpanjangan sisa 0,2% setelah gaya tarik dihilangkan.

Kekuatan luluh menunjukkan kemampuan bahan logam untuk menahan sedikit deformasi plastis. Apabila tekanan pada material berada di bawah kekuatan luluh, hanya sedikit deformasi plastis yang terjadi; apabila melebihi kekuatan luluh, deformasi plastis yang signifikan akan terjadi.

(2) Kekuatan Tarik

Tegangan tarik maksimum yang dapat ditahan oleh spesimen sebelum patah disebut kekuatan tarik, dilambangkan dengan simbol Rm (MPa).

Rm=Fm/S0

Dalam rumus, Fm adalah gaya maksimum (N) yang dapat ditahan oleh spesimen sebelum patah.

Kekuatan tarik menunjukkan kemampuan bahan logam untuk menahan deformasi plastis seragam maksimum atau patahan. Beberapa bahan dengan plastisitas yang buruk tidak menunjukkan hasil yang jelas selama uji tarik, tetapi kekuatan tarik relatif mudah diukur. Oleh karena itu, kekuatan tarik juga merupakan indikator penting untuk mengukur kekuatan material.

2. Plastisitas

Kemampuan bahan logam untuk mengalami deformasi plastis maksimum sebelum patah di bawah aksi gaya disebut plastisitas. Semakin besar deformasi plastis sebelum patah, semakin baik plastisitasnya. Indikator plastisitas yang umum meliputi pemanjangan setelah patah dan pengurangan area, yang juga diukur dengan uji tarik pada spesimen.

(1) Pemanjangan Setelah Fraktur

Persentase perpanjangan sisa dari panjang pengukur setelah spesimen patah terhadap panjang pengukur asli disebut perpanjangan setelah patah, dilambangkan dengan simbol A.

A = (Lu-Lo)/Lo× 200%

Di mana

- Lu -Panjang pengukur setelah spesimen patah (mm);

- Lo -Panjang pengukur asli spesimen (mm).

(2) Pengurangan Area

Persentase pengurangan maksimum luas penampang spesimen setelah patah terhadap luas penampang asli spesimen disebut pengurangan luas, dilambangkan dengan simbol Z.

Z = (So-Su)/So× 200%

Di mana

- Su - Luas penampang minimum spesimen setelah patah (mm)2 );

- So - Luas penampang asli spesimen (mm)2 ).

Perpanjangan setelah patah dan pengurangan area merupakan indikator kinerja material yang penting. Semakin besar nilainya, semakin baik plastisitas material.

II. Kekerasan

Kekerasan mengacu pada kemampuan bahan logam untuk menahan deformasi, terutama deformasi permanen seperti lekukan atau goresan, yaitu kemampuan untuk menahan deformasi plastis lokal dan kerusakan. Umumnya, semakin tinggi kekerasan, semakin baik ketahanan aus dan semakin tinggi kekuatannya.

Dalam produksi saat ini, metode yang paling umum digunakan untuk mengukur kekerasan adalah uji kekerasan lekukan. Metode ini menggunakan indentor dengan bentuk geometris tertentu, yang ditekan ke permukaan bahan logam yang sedang diuji di bawah beban tertentu. Nilai kekerasan ditentukan berdasarkan tingkat deformasi setelah lekukan.

Dengan menggunakan indentor yang sama dan di bawah beban yang sama, jika tingkat deformasi setelah lekukan lebih besar, maka kekerasan material akan lebih rendah; sebaliknya, kekerasannya lebih tinggi. Uji kekerasan Brinell dan uji kekerasan Rockwell adalah yang paling banyak digunakan dalam produksi.

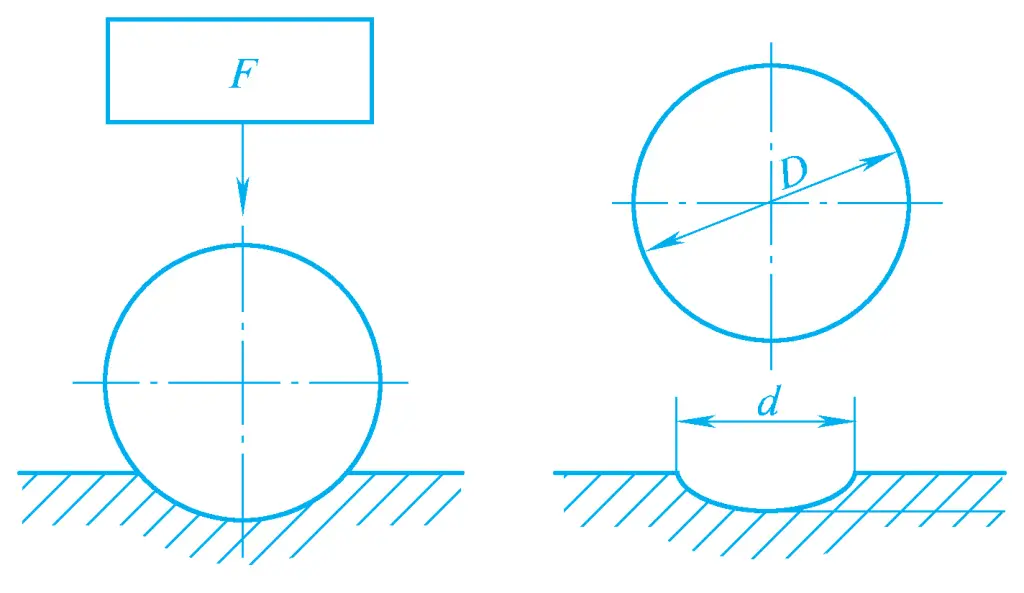

1. Kekerasan Brinell

Prinsip pengukuran kekerasan Brinell adalah dengan menggunakan bola paduan keras dengan diameter D tertentu sebagai indentor, yang ditekan ke permukaan logam yang sedang diuji di bawah gaya uji F yang ditentukan (lihat Gambar 2). Setelah mempertahankan gaya untuk waktu yang ditentukan, gaya uji dihilangkan, dan diameter d lekukan pada permukaan logam yang diuji diukur. Nilai kekerasan Brinell dihitung dengan mengalikan rasio gaya uji dengan luas permukaan bola lekukan dengan konstanta (0,102), yang dilambangkan dengan simbol HBW. Batas atas kisaran uji kekerasan Brinell adalah 650HBW.

Nilai kekerasan Brinell dinyatakan dengan angka kekerasan, simbol kekerasan, dan kondisi pengujian (diameter bola, gaya uji, dan waktu penahanan). Sebagai contoh, 350HBW5/750 menunjukkan nilai kekerasan Brinell 350 yang diukur menggunakan bola paduan keras berdiameter 5mm di bawah gaya uji 7,35kN selama 10 ~ 15 detik. Semakin besar nilai kekerasannya, semakin tinggi kekerasan material yang diuji.

2. Kekerasan Rockwell

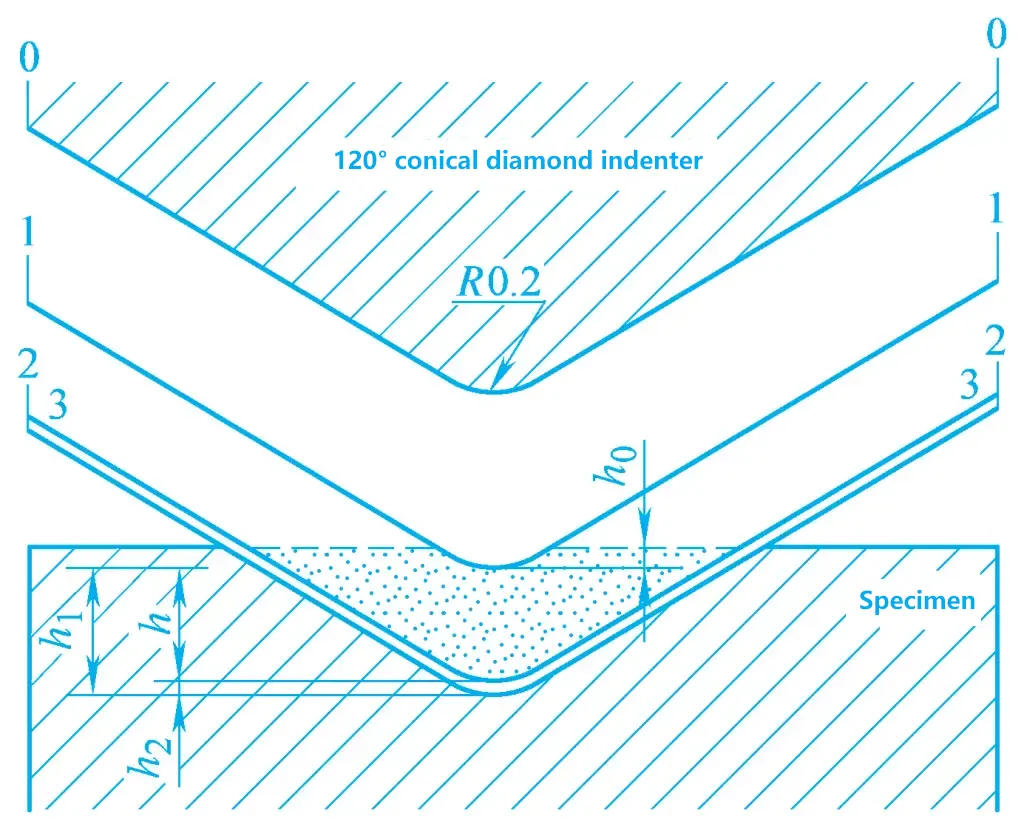

Prinsip pengukuran kekerasan Rockwell adalah dengan menggunakan indentor kerucut intan dengan sudut puncak 120° atau indentor bola baja yang dikeraskan dengan diameter 1,5875 mm. Indentor ditekan ke permukaan logam yang sedang diuji di bawah gaya uji awal dan gabungan gaya uji awal dan utama (lihat Gambar 3). Setelah mempertahankan gaya untuk waktu yang ditentukan, gaya uji utama dihilangkan, dan kekerasan bahan logam ditentukan berdasarkan peningkatan kedalaman lekukan sisa.

Pada Gambar 3, posisi 0-0 adalah posisi awal indentor kerucut, yaitu posisi saat indentor tidak bersentuhan dengan permukaan logam yang diuji; posisi 1-1 adalah kedalaman ho indentor di bawah gaya uji awal 98,07N (10kgf); posisi 2-2 adalah kedalaman h1 dari indentor setelah menerapkan gaya uji utama; setelah melepaskan gaya uji utama, deformasi elastis dari logam yang diuji pulih, menyebabkan indentor naik ke posisi 3-3 dengan h2 .

Oleh karena itu, kekerasan logam yang diuji dapat diukur dengan kedalaman h (kedalaman lekukan sisa) dari deformasi plastis yang disebabkan oleh gaya uji utama. Semakin besar kedalaman lekukan h, semakin rendah kekerasan logam yang diuji; sebaliknya, semakin tinggi kekerasannya.

Untuk menyelaraskan dengan konsep bahwa semakin besar nilainya, semakin tinggi kekerasannya, konstanta N minus h/0,002 biasanya digunakan sebagai nilai kekerasan Rockwell, yang dilambangkan dengan simbol HR. Nilai kekerasan Rockwell dapat secara langsung dibaca dari dial penguji kekerasan.

HR = N1-h / 0,002

Dalam rumus, N adalah konstanta. Apabila menggunakan indentor berlian, N = 100; apabila menggunakan indentor bola baja yang dikeraskan, N = 130.

Kekerasan Rockwell dinyatakan dengan menuliskan nilai kekerasan sebelum simbol, seperti 60HRC. Kondisi pengujian umum dan rentang aplikasi kekerasan Rockwell ditunjukkan pada Tabel 1.

Tabel 1 Kondisi pengujian umum dan rentang aplikasi kekerasan Rockwell (dikutip dari GB/T 230.1-2009)

| Simbol Kekerasan | Jenis Indentor | Rentang yang Berlaku | Kekuatan Uji Awal / N | Kekuatan Uji Utama / N | Total Kekuatan Uji / N | Contoh Aplikasi |

| HRA | Kerucut Berlian | 20 ~ 88HRA | 98.07 | 490.3 | 588.4 | Karbida, lapisan yang diperkeras permukaannya, lapisan karburasi, dll. |

| HRB | Bola berdiameter 1.5875mm | 20 ~ 100HRB | 98.07 | 882.6 | 980.7 | Logam non-besi, baja anil, baja yang dinormalisasi, dll. |

| HRC | Kerucut berlian | 20 ~ 70HRC | 98.07 | 1373 | 1471 | Baja yang dipadamkan dan ditempa, baja yang dipadamkan, dll. |

III. Ketangguhan benturan

Kekuatan, plastisitas, dan kekerasan adalah indikator kinerja mekanis yang diukur di bawah beban statis. Faktanya, banyak suku cadang dan perkakas mesin yang sering bekerja di bawah beban benturan. Pada saat ini, selain memenuhi kekuatan, plastisitas, dan kekerasan di bawah beban statis, mereka juga harus memiliki kemampuan yang memadai untuk menahan beban benturan.

Kemampuan logam untuk menahan beban benturan tanpa mengalami kerusakan disebut ketangguhan benturan, dan ketangguhan benturan bahan logam dapat ditentukan dengan uji benturan.

Uji tumbukan pendulum saat ini merupakan metode yang paling banyak digunakan dalam teknologi rekayasa. Material logam yang akan diuji dibuat menjadi spesimen tumbukan standar dan diuji pada mesin uji pendulum khusus.

Selama pengujian, spesimen ditempatkan pada penyangga mesin uji, dan bandul dengan massa m dinaikkan ke ketinggian h1 sehingga memperoleh sejumlah energi, dan kemudian bandul dibiarkan jatuh bebas untuk mematahkan spesimen. Setelah mematahkan spesimen, bandul terus naik ke depan hingga ketinggian h2 . Perbedaan energi potensial bandul selama proses ini adalah energi yang dikonsumsi untuk mematahkan spesimen, yang merupakan energi serap tumbukan, dilambangkan dengan K, dengan satuan J (Joule).

Semakin besar energi penyerapan benturan, semakin baik ketangguhan benturan material; sebaliknya, semakin buruk ketangguhan benturan, yaitu semakin besar kerapuhannya.

IV. Kekuatan kelelahan

Banyak komponen mekanis seperti poros engkol mesin, batang penghubung, roda gigi, pegas, dll., sering kali mengalami beban yang secara berkala berubah besar dan arahnya. Jenis beban ini disebut beban bolak-balik.

Di bawah aksi beban bolak-balik, meskipun nilai tegangan maksimum yang ditanggung oleh komponen jauh lebih rendah daripada kekuatan luluhnya, setelah banyak siklus, komponen tersebut akan patah tanpa deformasi eksternal yang signifikan. Jenis fraktur ini disebut fraktur fatik. Fraktur sering terjadi secara tiba-tiba, sehingga sangat berbahaya dan sering kali dapat menyebabkan kecelakaan serius.

Nilai tegangan maksimum yang dapat ditahan oleh bahan logam tanpa menyebabkan patah di bawah beban bolak-balik yang tak terhitung jumlahnya disebut kekuatan fatik bahan.

Tidak mungkin melakukan siklus tegangan yang tak terhitung jumlahnya dalam pengujian aktual, sehingga ditetapkan bahwa untuk baja, ketika jumlah siklus tegangan mencapai 107 kali, tegangan maksimum di mana bagian tersebut tidak patah dianggap sebagai kekuatan fatiknya; untuk logam non-besi dan beberapa baja berkekuatan sangat tinggi, ketika jumlah siklus tegangan adalah 108 kali, tegangan maksimum di mana bagian tersebut tidak patah dianggap sebagai kekuatan fatiknya.