Untuk mencapai hasil pengelasan yang baik, perlu memilih parameter pengelasan yang wajar. Parameter utama untuk pengelasan busur logam berpelindung meliputi jenis dan polaritas arus pengelasan, diameter elektroda, arus pengelasan, tegangan busur, kecepatan pengelasan, dan jumlah lapisan pengelasan. Secara struktural, ini juga mencakup alur benda kerja, dan hal-hal yang terkait dengan sebelum dan sesudah pengelasan.

1. Pemilihan Jenis Arus dan Polaritas

Pemilihan jenis arus pengelasan terutama bergantung pada jenis lapisan elektroda, seperti elektroda natrium hidrogen rendah yang menggunakan polaritas terbalik arus searah; elektroda kalium hidrogen rendah dan elektroda asam memerlukan arus searah dan arus bolak-balik, umumnya menggunakan arus bolak-balik.

Polaritas mengacu pada metode koneksi terminal positif dan negatif dari output mesin las arus searah. Menghubungkan benda kerja ke terminal positif (penjepit las, elektroda ke terminal negatif) disebut koneksi langsung; menghubungkan ke terminal negatif disebut koneksi terbalik, elektroda natrium dan kalium hidrogen rendah menggunakan koneksi terbalik. Elektroda asam dapat menggunakan sambungan bolak-balik dan arus searah, sambungan langsung atau terbalik; bila menggunakan mesin las arus searah, gunakan sambungan langsung untuk pelat tebal dan sambungan terbalik untuk pelat tipis.

2. Pemilihan Diameter Elektroda

(1) Pilih menurut ketebalan benda kerja

Hubungan antara diameter elektroda dan ketebalan benda kerja ditunjukkan pada Tabel 5-8. Untuk lapisan pertama pengelasan multi-layer dengan alur dan untuk pengelasan pada posisi selain pengelasan datar, diameter elektroda yang lebih kecil dari yang digunakan untuk pengelasan datar harus digunakan.

Tabel 5-8 Hubungan antara diameter elektroda dan ketebalan benda kerja

| Ketebalan benda kerja / mm | ≤1.5 | 2 | 3 | 4~5 | 6~12 | >13 |

| Diameter elektroda/mm | 1.5 | 2 | 3.2 | 3.2 ~4 | 4~5 | 5~6 |

(2) Pilih sesuai dengan posisi pengelasan

Untuk mendapatkan kolam cair yang lebih besar selama proses pengelasan dan mengurangi tetesan logam cair, diameter elektroda yang digunakan pada posisi pengelasan datar lebih besar daripada yang digunakan pada posisi pengelasan lainnya dengan ketebalan benda kerja yang sama. Diameter elektroda maksimum untuk posisi pengelasan vertikal tidak boleh melebihi 5mm, dan diameter elektroda yang digunakan untuk pengelasan horizontal dan di atas kepala tidak boleh melebihi 4mm.

3. Pemilihan arus pengelasan

(1) Pilih menurut diameter elektroda

Metodenya adalah dengan melihat tabel atau menghitung.

1) Lihat tabel. Tabel 5-9 memberikan nilai referensi untuk arus pengelasan yang sesuai untuk elektroda dengan berbagai diameter.

Tabel 5-9 Nilai referensi arus pengelasan untuk elektroda dengan berbagai diameter

| Diameter elektroda/mm | 1.6 | 2 | 2.5 | 3.2 | 4 | 5 | 5.8 |

| Arus pengelasan / A | 25~40 | 40~65 | 50~80 | 100 ~130 | 160 ~210 | 200 ~270 | 260 ~300 |

2) Hitung dengan menggunakan rumus empiris berikut ini:

I = (30 ~ 50) d

Dimana:

- d - diameter elektroda, mm;

- I - arus pengelasan, A.

(2) Pilih menurut posisi pengelasan.

Untuk pengelasan datar, arus yang lebih besar dapat dipilih untuk pengelasan. Untuk pengelasan horizontal, vertikal, dan di atas kepala, arus pengelasan harus 10% ~ 20% lebih kecil daripada arus pengelasan untuk posisi pengelasan datar.

(3) Pilih menurut jumlah lapisan las.

Untuk root pass, terutama untuk pengelasan satu sisi dengan formasi dua sisi, arus pengelasan yang lebih kecil harus dipilih; untuk filling pass, arus pengelasan yang lebih besar dapat digunakan, dan untuk cover pass, arus yang digunakan harus sedikit lebih kecil.

Ada beberapa metode untuk menentukan apakah arus yang dipilih sudah sesuai:

1) Amati percikannya.

Apabila arus terlalu tinggi, partikel besar logam cair akan memercik keluar dari kolam las dengan suara letupan yang keras; apabila arus terlalu rendah, sulit untuk membedakan antara terak dan logam cair.

2) Amati formasi pengelasan.

Ketika arus terlalu tinggi, penetrasi menjadi dalam, lasan tenggelam, dan sisi-sisi lasan rentan terhadap pemotongan; ketika arus terlalu rendah, lasan menjadi sempit dan tinggi, dengan perpaduan yang buruk pada sisi-sisi dengan bahan dasar.

3) Amati kondisi peleburan elektroda.

Apabila arus terlalu tinggi, elektroda meleleh dan berubah menjadi merah sebelum waktunya; apabila arus terlalu rendah, busur tidak stabil, dan elektroda cenderung menempel pada benda kerja.

4. Pemilihan tegangan busur

Tegangan busur terutama ditentukan oleh panjang busur. Umumnya, panjang busur adalah 0,5 hingga 1 kali diameter elektroda, dengan tegangan busur yang sesuai, yaitu 16 hingga 25V. Untuk elektroda basa, panjang busur harus setengah diameter elektroda, dan untuk elektroda asam, panjang busur harus sama dengan diameter elektroda.

5. Pemilihan kecepatan pengelasan

The kecepatan pengelasan dapat dikontrol secara fleksibel oleh welder sesuai dengan situasi spesifik, dengan prinsip memastikan bahwa lapisan las memiliki dimensi eksternal yang diperlukan dan memastikan fusi yang baik. Ketika mengelas material yang memiliki persyaratan ketat pada input panas pengelasan, kecepatan pengelasan harus dikontrol seperti yang ditentukan dalam dokumen proses. Selama proses pengelasan, tukang las harus menyesuaikan kecepatan pengelasan setiap saat untuk memastikan konsistensi tinggi dan lebar lapisan las.

Jika kecepatan pengelasan terlalu lambat, lapisan las akan terlalu tinggi atau terlalu sempit, dan bentuknya tidak beraturan; saat mengelas pelat tipis, bahkan bisa terbakar; jika kecepatan pengelasan terlalu cepat, lapisan las akan sempit, sehingga mengakibatkan cacat penetrasi yang tidak sempurna.

6. Pemilihan jumlah lapisan pengelasan

Prinsip untuk menentukan jumlah lapisan pengelasan adalah untuk memastikan bahwa logam las memiliki plastisitas yang cukup. Dalam kondisi untuk memastikan kualitas pengelasan, gunakan elektroda berdiameter besar dan arus tinggi untuk pengelasan guna meningkatkan produktivitas tenaga kerja.

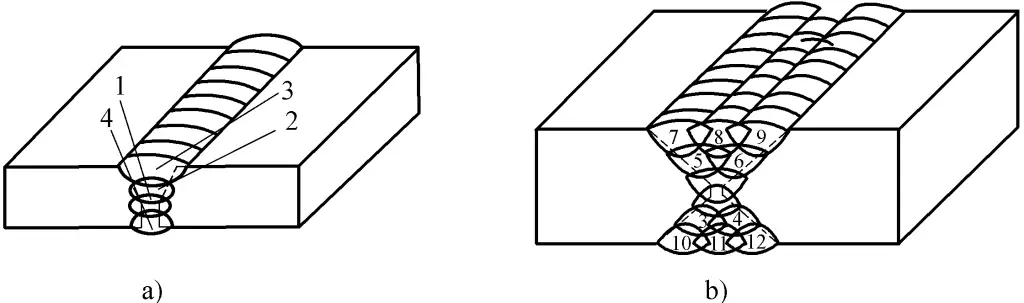

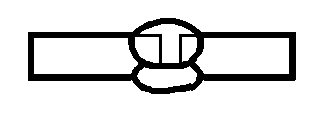

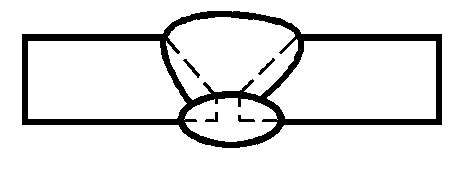

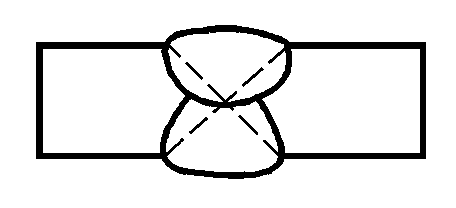

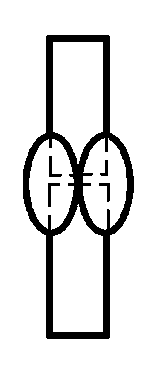

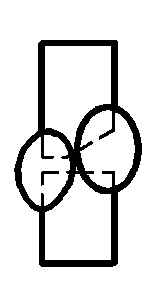

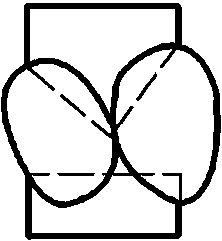

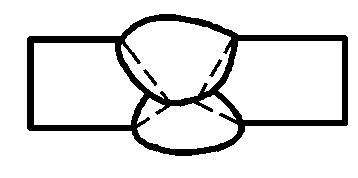

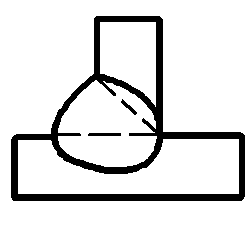

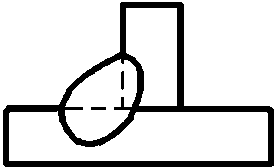

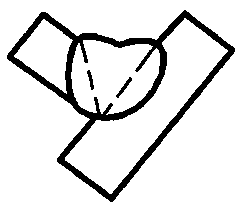

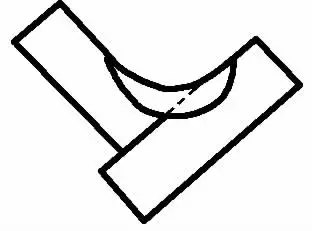

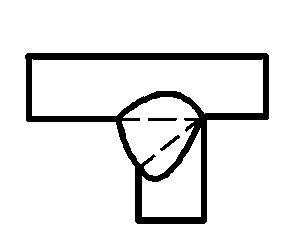

Seperti yang ditunjukkan pada Gambar 5-13, ketika melakukan pengelasan multi-lapisan dan multi-lintasan pada baja karbon rendah dan baja struktural paduan rendah yang umum seperti Q345 (16Mn), jumlah lapisan pengelasan berdampak kecil pada kualitas sambungan, tetapi jika jumlah lapisan terlalu sedikit dan setiap lapisan ketebalan pengelasan terlalu besar, maka akan berdampak pada plastisitas logam las. Untuk jenis baja lainnya, pengelasan multi-lapisan dan multi-lintasan harus digunakan, dan ketebalan setiap lapisan las umumnya harus ≤4mm.

a) Pengelasan multi-lapisan

b) Pengelasan multi-lapisan multi-lintasan

1 ~ 12 Nomor lulus las

7. Pemilihan masukan panas pengelasan

Masukan panas pengelasan mengacu pada masukan energi panas ke satuan panjang lasan oleh sumber energi pengelasan selama pengelasan fusi, dan rumus perhitungannya adalah sebagai berikut:

Dalam rumus, q adalah masukan panas per satuan panjang lasan (J / mm); I adalah arus pengelasan (A); U adalah tegangan busur (V); v adalah kecepatan pengelasan (mm / s); 𝜂 adalah efisiensi termal (untuk pengelasan busur logam berpelindung 𝜂 adalah 0,7 ~ 0,8; untuk pengelasan busur terendam 𝜂 adalah 0,8 ~ 0,95; untuk TIG 𝜂 adalah 0,5).

Contoh: Saat mengelas baja Q345 (16Mn), input panas pengelasan yang diperlukan tidak boleh melebihi 28kJ/cm. Jika arus pengelasan 180A dan tegangan busur 28V dipilih, berapa kecepatan pengelasan yang seharusnya?

Selesaikan I = 180A; q = 28kJ/cm; U = 28V

Ambil 𝜂 = 0,7

Dari:

Sudah diketahui:

Oleh karena itu:

Kecepatan pengelasan yang akan digunakan harus 0,126 cm/detik.

Masukan panas memiliki pengaruh yang kecil terhadap kinerja sambungan las baja karbon rendah, oleh karena itu, untuk pengelasan busur logam berpelindung pada baja karbon rendah, masukan panas umumnya tidak ditentukan. Untuk baja paduan rendah dan baja tahan karat, masukan panas yang berlebihan akan mempengaruhi kinerja sambungan las; masukan panas yang terlalu sedikit dapat menyebabkan cacat retak pada beberapa baja selama proses pengelasan, oleh karena itu, proses pengelasan untuk baja ini harus menentukan masukan panas.

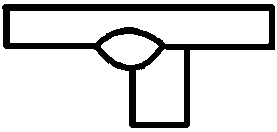

8. Pemilihan bentuk dan ukuran alur

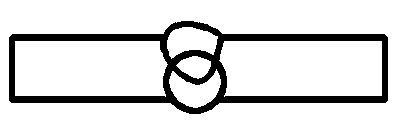

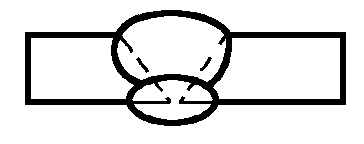

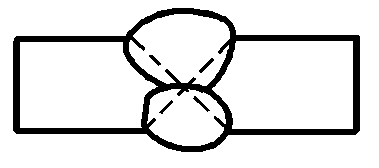

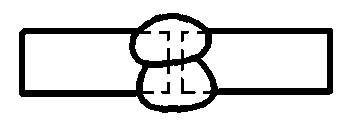

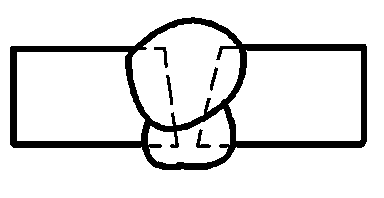

Dalam proses pengelasan busur logam berpelindung, karena bentuk struktur pengelasan yang berbeda, ketebalan benda kerja yang berbeda, dan persyaratan kualitas pengelasan yang berbeda, bentuk sambungan dan bentuk alur juga bervariasi. Bentuk sambungan yang umum termasuk sambungan pantat, sambungan pangkuan, sambungan sudut, sambungan-T, dan sambungan ujung. Bentuk dan ukuran alur pengelasan yang umum ditunjukkan pada Gambar 5-14.

9. Parameter pengelasan busur elektroda yang umum digunakan

Lihat Tabel 5-10 untuk parameter pengelasan busur elektroda dalam berbagai kondisi.

Tabel 5-10 Parameter pengelasan busur elektroda dalam berbagai kondisi

| Posisi spasial jahitan las | Bentuk penampang jahitan las | Ketebalan benda kerja atau lasan Ukuran kaki /mm | Lapisan las pertama | Lapisan las lainnya | Jahitan las belakang | |||

| Diameter Elektroda / mm | Arus Pengelasan / A | Diameter Elektroda / mm | Arus Pengelasan / A | Diameter Elektroda / mm | Arus Pengelasan / A | |||

| Lasan Pantat Datar |  | 2 | 2 | 55~60 | - | - | 2 | 55~60 |

| 2.5~3.5 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | ||

| 4 ~5 | 3.2 | 100~130 | - | - | 3.2 | 100 ~130 | ||

| 4 | 160 ~200 | - | - | 4 | 160 ~210 | |||

| 5 | 200 ~260 | - | - | 5 | 220~250 | |||

| 5 ~6 | 4 | 160 ~210 | - | - | 3.2 | 100 ~130 | |

| 4 | 180 ~210 | |||||||

| ≥8 | 4 | 160 ~210 | 4 | 160 ~210 | 4 | 180 ~210 | ||

| 5 | 220 ~280 | 5 | 220~260 | |||||

| ≥12 | 4 | 160 ~210 | 4 | 160 ~210 | - | - | |

| 5 | 220 ~280 | - | - | |||||

| Las Pantat Vertikal |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5~4 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 5~6 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | |

| 7 ~10 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 3.2 | 90 ~120 | |||||

| ≥11 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | |

| 4 | 120 ~160 | |||||||

| ≥19 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| Las Pantat Horisontal |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 3 ~4 | 3.2 | 90 ~120 | - | - | 3.2 | 90~120 | ||

| 4 | 120 ~160 | - | - | 4 | 120 ~160 | |||

| 5 ~8 | 3.2 | 90 ~120 | 3.2 | 90 ~ 120 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 120 ~160 | |||||

| ≥9 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | 3.2 | 90~120 | ||

| 4 | 140 ~160 | 4 | 120 ~160 | |||||

| 14 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Pengelasan Butt Overhead |  | 2 | - | - | - | - | 2 | 50 ~ 65 |

| 2.5 | - | - | - | - | 3.2 | 80 ~110 | ||

| 3 ~5 | - | - | - | - | 3.2 | 90 ~110 | ||

| 4 | 120 ~160 | |||||||

| 5 ~8 | 3. 2 | 90 ~ 120 | 3.2 | 90 ~ 120 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥9 | 3. 2 | 90 ~ 120 | 4 | 140 ~ 160 | - | - | ||

| 4 | 140 ~160 | |||||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Las pantat sudut datar |  | 2 | 2 | 55~65 | - | - | - | - |

| 3 | 3.2 | 100 ~120 | - | - | - | - | ||

| 4 | 3.2 | 100~120 | - | - | - | - | ||

| 4 | 160 ~200 | - | - | - | - | |||

| 5 ~6 | 4 | 160 ~200 | - | - | - | - | ||

| 5 | 220~280 | - | - | - | - | |||

| ≥7 | 4 | 160~200 | 5 | 220~230 | - | - | ||

| 5 | 220~280 | 5 | 220 ~230 | - | - | |||

| - | 4 | 160 ~200 | 4 | 160 ~200 | 4 | 160 ~220 | |

| 5 | 220 ~280 | |||||||

| Las pantat sudut vertikal |  | 2 | 2 | 50 ~ 60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | ||||||

| 5 ~8 | 3.2 | 90 ~120 | - | - | - | - | ||

| 4 | 120 ~160 | |||||||

| 9 ~12 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120~160 | |||||||

| Las pantat sudut vertikal |  | - | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 |

| 4 | 120 ~160 | |||||||

| Pengelasan pantat sudut atas kepala |  | 2 | 2 | 50 ~60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | - | - | - | - | ||

| 5~6 | 4 | 120 ~ 160 | - | - | - | - | ||

| ≥7 | 4 | 140 ~160 | 4 | 140 ~160 | - | - | ||

| - | 3.2 | 90 ~120 | 4 | 140 ~160 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 140 ~160 | |||||