I. Gerakan Pemotongan

Untuk menghilangkan kelebihan logam dari benda kerja pada alat mesin dan mendapatkan benda kerja yang memenuhi persyaratan akurasi dimensi, akurasi geometris, dan kualitas permukaan, harus ada gerakan relatif antara pahat dan benda kerja, yaitu gerakan pemotongan.

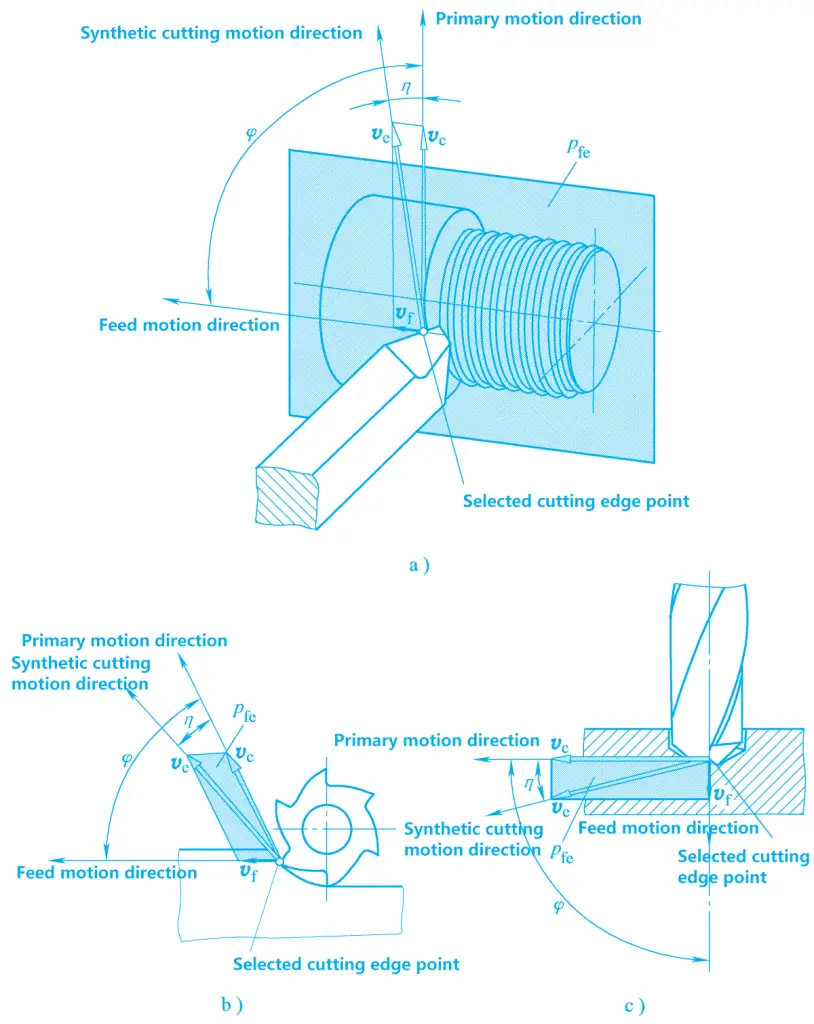

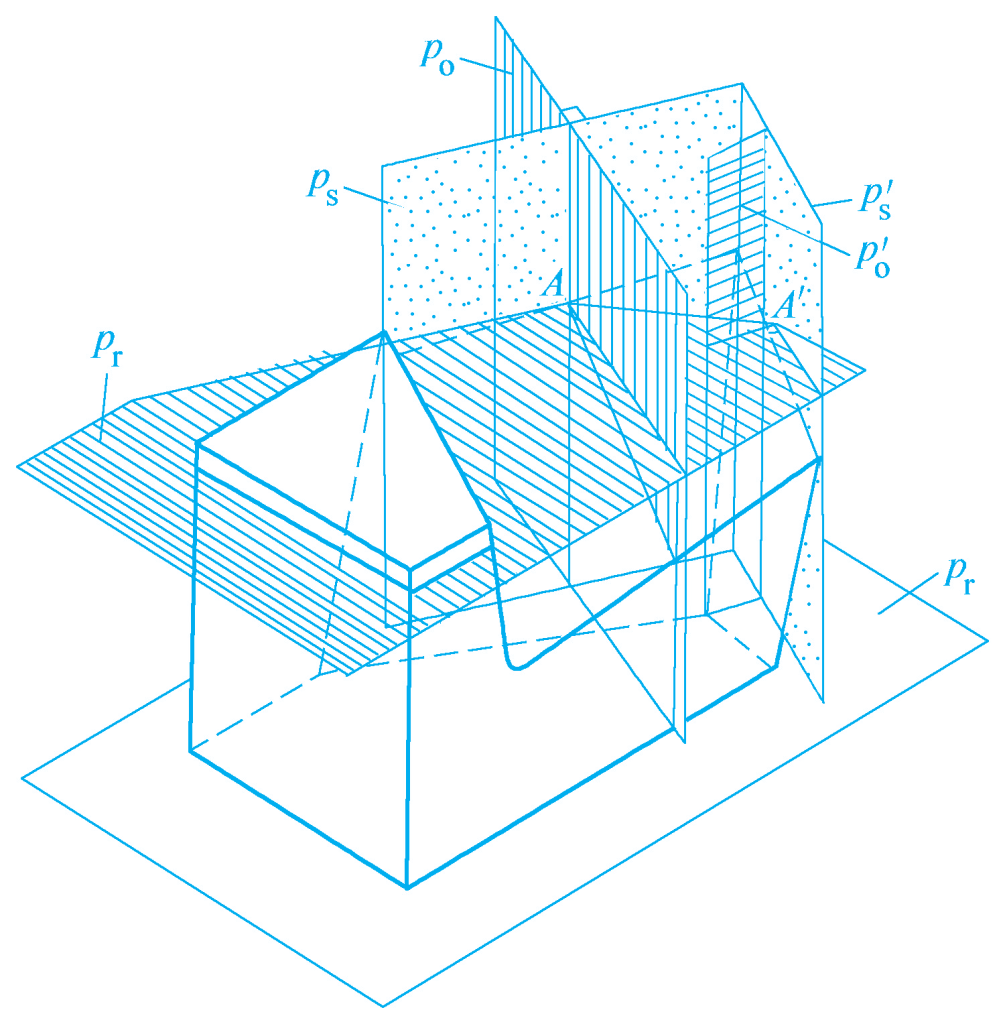

Menurut peran gerakan pemotongan dalam proses pemotongan, gerakan pemotongan dapat dibagi menjadi gerakan utama dan gerakan umpan, seperti yang ditunjukkan pada Gambar 1.

a) Memutar

b) Penggilingan

c) Pengeboran

1. Gerakan Utama

Gerakan utama adalah gerakan yang diperlukan untuk menghilangkan lapisan logam berlebih dari benda kerja dan membentuk permukaan baru pada benda kerja. Ini adalah gerakan utama yang disediakan oleh alat mesin. Gerakan utama dicirikan oleh kecepatan tertinggi dan konsumsi daya paling besar.

Hanya ada satu gerakan utama dalam proses pemotongan, yang dapat dilakukan oleh benda kerja atau alat. Contohnya, gerakan rotasi benda kerja selama pembubutan, dan gerakan rotasi pemotong frais serta mata bor selama penggilingan dan pengeboran, masing-masing adalah gerakan utama.

2. Gerakan Umpan

Gerakan umpan adalah gerakan yang secara intermiten atau terus menerus mengumpankan lapisan logam yang akan dipotong ke dalam proses pemotongan. Apabila dikombinasikan dengan gerakan utama, gerakan ini secara terus menerus menghilangkan lapisan logam untuk mendapatkan permukaan benda kerja yang diinginkan. Gerakan umpan dicirikan oleh kecepatan rendah dan konsumsi daya yang rendah.

Dalam proses pemotongan, gerakan pemakanan dapat berupa satu, dua, atau beberapa gerakan. Gerakan ini dapat berupa gerakan kontinu, seperti gerakan longitudinal pahat bubut yang sejajar dengan sumbu benda kerja selama pembubutan eksternal, atau gerakan terputus-putus, seperti gerakan melintang benda kerja atau pahat selama perencanaan.

3. Gerakan Pemotongan Komposit

Seperti ditunjukkan pada Gambar 1, gerakan pemotongan komposit adalah gerakan yang disintesis dari gerakan utama dan gerakan pemakanan. Arah gerak komposit sesaat dari titik yang dipilih pada mata potong pahat relatif terhadap benda kerja disebut arah gerak pemotongan komposit, dan kecepatannya disebut komposit kecepatan potong.

II. Permukaan Benda Kerja

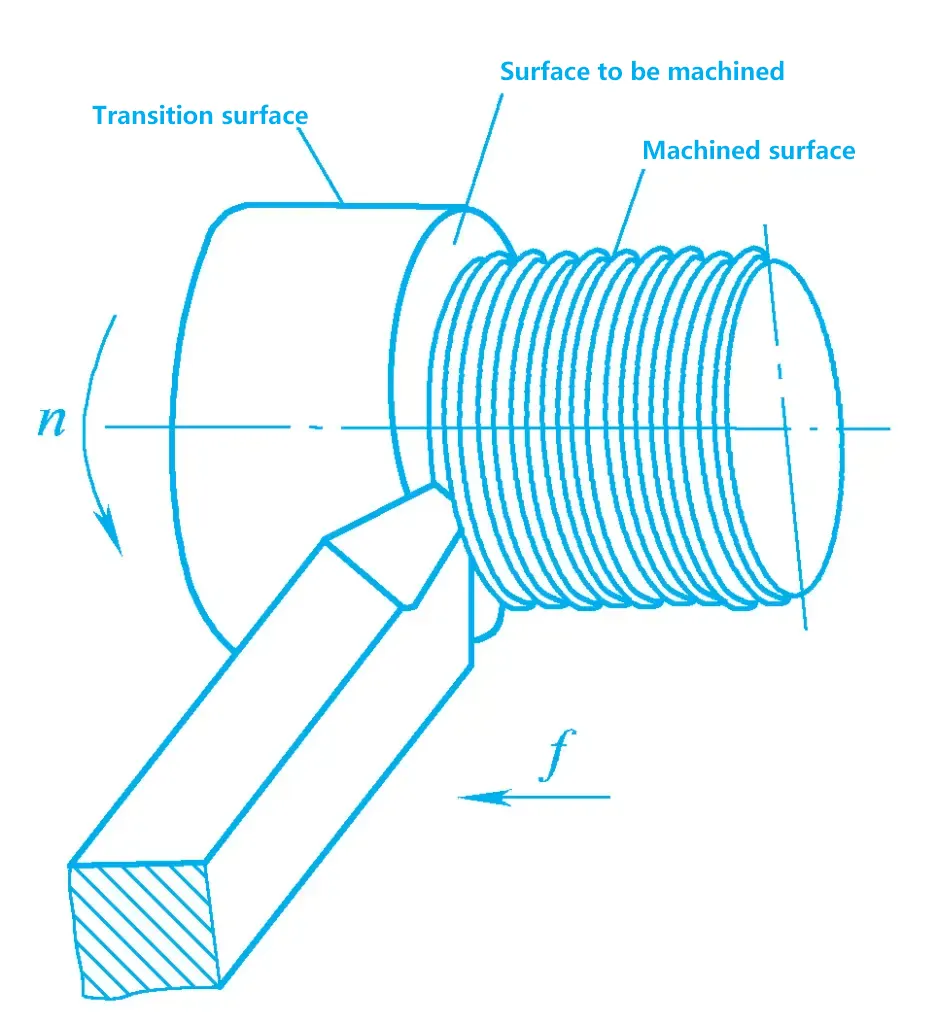

Selama proses pemotongan, lapisan logam pada benda kerja terus menerus terpotong oleh pahat dan menjadi serpihan, sementara permukaan baru terbentuk pada benda kerja. Selama pembentukan permukaan baru, ada tiga permukaan yang terus berubah pada benda kerja, seperti yang ditunjukkan pada Gambar 2.

(1) Permukaan yang akan dikerjakan

Permukaan pada benda kerja yang akan dihilangkan disebut permukaan yang akan dikerjakan.

(2) Permukaan mesin

Permukaan yang terbentuk pada benda kerja setelah dipotong oleh pahat disebut permukaan mesin.

(3) Permukaan transisi (permukaan pemesinan)

Permukaan yang dipotong oleh mata potong disebut permukaan transisi, yang merupakan permukaan penghubung antara permukaan yang akan dikerjakan dengan permukaan yang dikerjakan.

III. Sudut geometris dari bagian pemotongan alat

Ada banyak jenis dan bentuk alat pemotong logam, tetapi komposisi bagian pemotongan alat memiliki poin-poin yang sama. Bagian pemotongan dari alat pembubutan eksternal dapat dianggap sebagai bentuk paling dasar dari bagian pemotongan berbagai alat. Istilah umum yang menggambarkan bagian pemotongan alat pembubut juga dapat digunakan untuk alat pemotong logam lainnya.

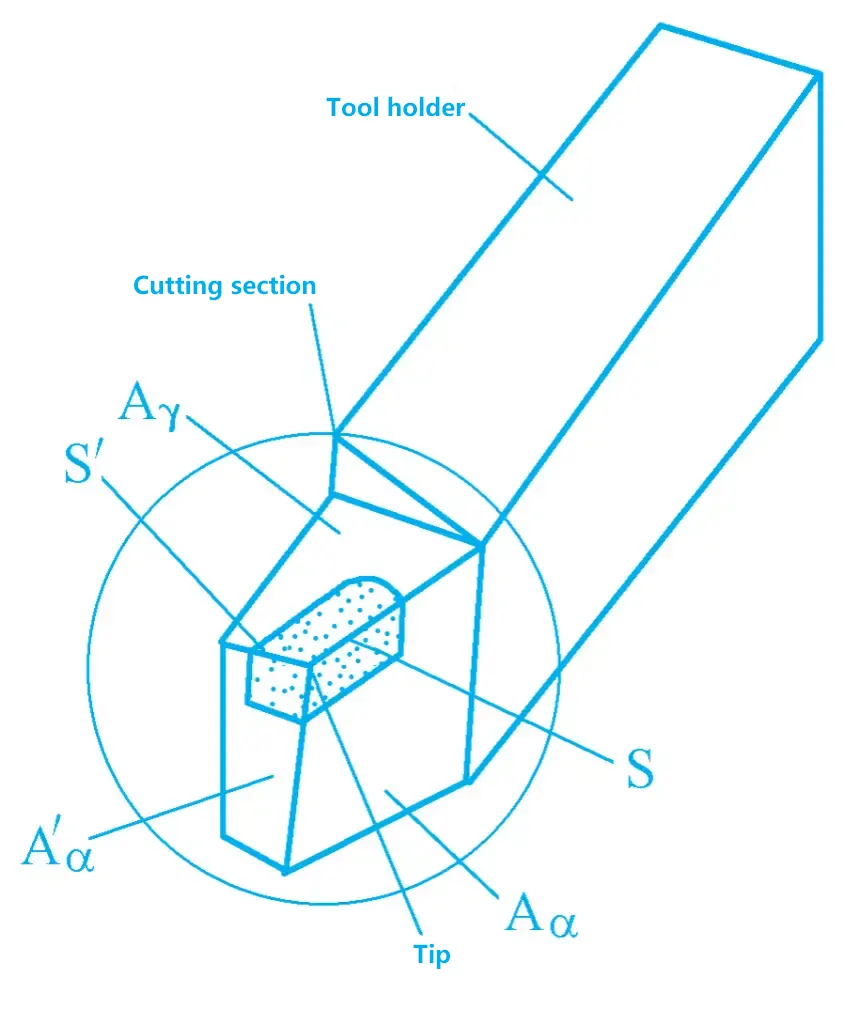

1. Komposisi alat pemutar

Alat pembubut terdiri dari tangkai pahat dan kepala pahat. Shank pahat adalah bagian penjepit pahat, dan kepala pahat adalah bagian pemotongan pahat. Seperti yang ditunjukkan pada Gambar 3, kepala pahat terdiri dari bagian-bagian berikut ini:

(1) Menyapu permukaan Aγ

Permukaan pahat yang digunakan untuk mengalirkan serpihan disebut permukaan penggaruk.

(2) Sisi muka Aα

Permukaan pahat yang berlawanan dengan permukaan transisi disebut permukaan sisi (juga disebut permukaan sisi utama).

(3) Wajah sisi sekunder A'α

Permukaan pahat yang berlawanan dengan permukaan mesin disebut permukaan sisi sekunder.

(4) Ujung tombak utama S

Garis perpotongan antara rake face dan flank face utama disebut mata potong utama. Mata potong ini melakukan tugas pemotongan utama selama proses pemotongan.

(5) Ujung tombak sekunder S′

Garis perpotongan antara permukaan rake dan permukaan sisi sekunder disebut mata potong sekunder. Garis ini bekerja sama dengan mata potong utama untuk menyelesaikan pekerjaan pemotongan dan akhirnya membentuk permukaan benda kerja yang dikerjakan dengan mesin.

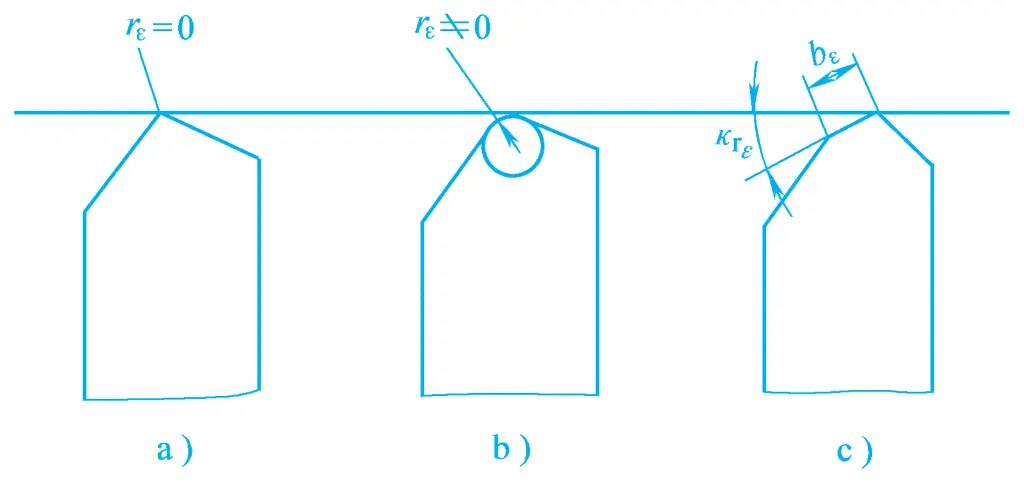

(6) Ujung alat

Ujung pahat adalah bagian penghubung dari mata potong utama dan sekunder, atau titik perpotongan mata potong utama dan sekunder. Sebagian besar pahat memiliki ujung lurus kecil atau ujung lengkung pada ujung pahat, sementara beberapa pahat memiliki ujung potong utama dan sekunder yang berpotongan langsung membentuk ujung pahat yang tajam, seperti yang ditunjukkan pada Gambar 4.

a) Ujung alat yang tajam

b) Ujung pahat bulat

c) Ujung pahat yang dilubangi

Jenis pahat yang berbeda mungkin memiliki jumlah permukaan pahat dan mata potong yang berbeda, tetapi unit paling dasar dari bagian pemotongan pahat terdiri dari dua permukaan pahat (Aγ , Aα ) dan satu mata potong utama. Setiap alat multi-tepi yang kompleks dapat dianalisis dengan menguraikannya menjadi unit-unit dasar.

2. Sistem referensi stasioner bidang ortogonal alat

Untuk menganalisis posisi spasial permukaan pahat dan ujung potong bagian pemotongan pahat, dan untuk memfasilitasi desain, pembuatan, penggerindaan, dan pengukuran pahat, sistem referensi bidang koordinat spasial harus dibuat, yang disebut sistem referensi sudut stasioner pahat.

Untuk memudahkan analisis peran sudut geometris pahat selama proses pemotongan, penetapan bidang koordinat dalam sistem referensi sudut stasioner pahat harus didasarkan pada gerakan pemotongan.

Pertama, kondisi kerja yang diasumsikan diberikan, yang meliputi kondisi gerakan yang diasumsikan dan kondisi pemasangan yang diasumsikan, dan kemudian sistem referensi ditetapkan. Sudut geometri alat yang ditentukan dalam sistem referensi ini disebut sudut statis alat, yaitu sudut yang diberi keterangan.

(1) Kondisi kerja yang diasumsikan

1) Kondisi gerakan yang diasumsikan

Arah gerak utama sesaat dari titik yang dipilih pada mata potong (bila berada pada bidang pusat rotasi benda kerja) relatif terhadap benda kerja diambil sebagai arah gerak utama yang diasumsikan; arah gerak umpan sesaat dari titik yang dipilih pada mata potong relatif terhadap benda kerja diambil sebagai arah gerak umpan yang diasumsikan, secara umum mengabaikan dampak besaran gerak umpan, yaitu dengan mengasumsikan laju umpan f = 0.

2) Kondisi pemasangan yang diasumsikan

Diasumsikan bahwa pahat bubut dipasang dengan benar, yaitu saat memasang pahat bubut, ujung pahat harus berada pada ketinggian yang sama dengan pusat rotasi benda kerja, dan bidang simetris betis pahat bubut harus tegak lurus dengan sumbu rotasi benda kerja.

(2) Bidang koordinat sistem referensi statis alat

1) Bidang dasar pr

Bidang yang melewati titik yang dipilih pada mata potong dan tegak lurus terhadap arah gerak utama yang diasumsikan disebut bidang dasar. Untuk pahat bubut, bidang dasar sejajar dengan permukaan bawah tangkai pahat bubut.

2) Memotong bidang ps

Bidang yang melewati titik yang dipilih pada mata potong, bersinggungan dengan mata potong utama, dan tegak lurus dengan bidang dasar disebut bidang pemotongan.

3) Bidang ortogonal po

Bidang yang melewati titik yang dipilih pada mata potong dan tegak lurus terhadap bidang dasar dan bidang potong.

3. Sistem referensi statis bidang ortogonal dan anotasi sudut

Sistem referensi statis bidang ortogonal dan anotasi sudut yang umum digunakan, diperkenalkan di bawah ini.

(1) Pembentukan sistem referensi

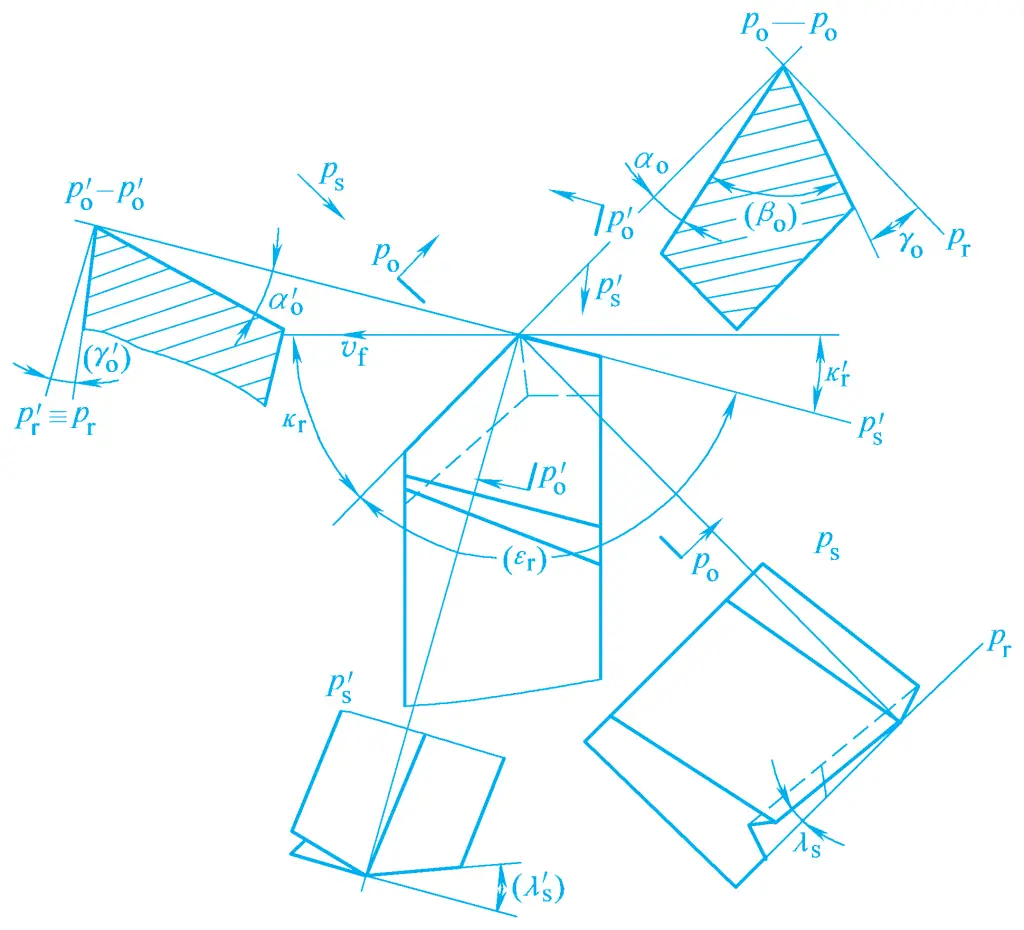

Sistem referensi bidang ortogonal terdiri dari bidang dasar pr, bidang pemotongan ps, dan bidang ortogonal p. Ketiga bidang koordinat yang saling tegak lurus ini membentuk sistem, seperti yang ditunjukkan pada Gambar 5.

(2) Anotasi sudut

Sudut-sudut berikut ini dapat dianotasikan dalam sistem referensi ini, seperti yang ditunjukkan pada Gambar 6.

1) Sudut deklinasi utama kr

Sudut antara mata potong utama dan arah gerak umpan yang diasumsikan diukur pada bidang dasar disebut sudut deklinasi utama.

2) Sudut kemiringan ujung tombak λs

Sudut antara mata potong utama dan bidang dasar yang melewati ujung pahat yang diukur pada bidang pemotongan disebut sudut kemiringan mata potong.

3) Sudut penggaruk γo

Sudut antara permukaan penggaruk dan bidang dasar yang diukur pada bidang ortogonal disebut sudut penggaruk.

4) Sudut jarak bebas αo

Sudut antara permukaan jarak bebas dan bidang pemotongan yang diukur pada bidang ortogonal disebut sudut jarak bebas.

Orientasi rake face, clearance face, dan mata potong utama dapat ditentukan dengan menggunakan empat sudut di atas. Sudut penggaruk γo dan sudut kemiringan ujung tombak λs menentukan orientasi permukaan penggaruk, sudut deklinasi utama kr dan sudut jarak bebas αo menentukan orientasi permukaan jarak bebas, dan sudut deklinasi utama kr dan sudut kemiringan ujung tombak λs menentukan orientasi mata potong utama.

Demikian pula, dengan memilih titik pada mata potong bantu, bidang dasar bantu p'r , bidang pemotongan tambahan p's , dan bidang ortogonal tambahan p'o juga dapat ditetapkan. Posisi yang sesuai dari permukaan penggaruk bantu dan permukaan sayap bantu ditentukan oleh sudut kemiringan bantu k'r , sudut kemiringan tepi tambahan λ's sudut penggaruk tambahan γ'o dan sudut jarak bebas tambahan α'o .

Karena mata potong bantu dan mata potong utama berada pada permukaan rake yang sama, maka setelah sudut γo dan λs ditentukan, posisi muka penggaruk ditetapkan. Akibatnya, sudut γ'o dan λ's juga ditentukan. Oleh karena itu, untuk menentukan posisi permukaan sisi tambahan, biasanya hanya perlu menentukan sudut kemiringan tambahan k'r dan sudut jarak bebas tambahan α'o melalui ujung tombak tambahan.

5) Sudut kemiringan tambahan k'r

Sudut antara mata potong bantu dan arah pengumpanan yang diasumsikan yang diukur pada bidang dasar disebut sudut kemiringan bantu.

6) Sudut jarak bebas tambahan α'o

Sudut antara permukaan sisi bantu dan bidang pemotongan bantu yang diukur pada bidang ortogonal bantu disebut sudut jarak bantu.

Oleh karena itu, pahat pembubutan eksternal yang ditunjukkan pada Gambar 6 memiliki tiga permukaan dan dua mata potong, dengan hanya enam sudut independen yang perlu ditandai: γo , αo , kr , k'r , λs , α'o . Di antara mereka, kr dan k'r ditandai di bidang dasar, γo dan αo ditandai dalam bidang ortogonal, λ s ditandai pada bidang pemotongan, dan α'o ditandai pada bidang ortogonal tambahan.

Dua sudut turunan berikut ini sering digunakan ketika menganalisis alat (dua sudut dalam tanda kurung pada Gambar 6):

7) Sudut baji βo

Sudut antara permukaan penggaruk dan permukaan sisi yang diukur pada bidang ortogonal disebut sudut baji.

βo = 90° - (γo + αo )

8) Sudut ujung pahat εr

Sudut antara mata potong utama dan mata potong bantu yang diukur pada bidang dasar disebut sudut ujung pahat.

εr = 180° - (kr + k'r )

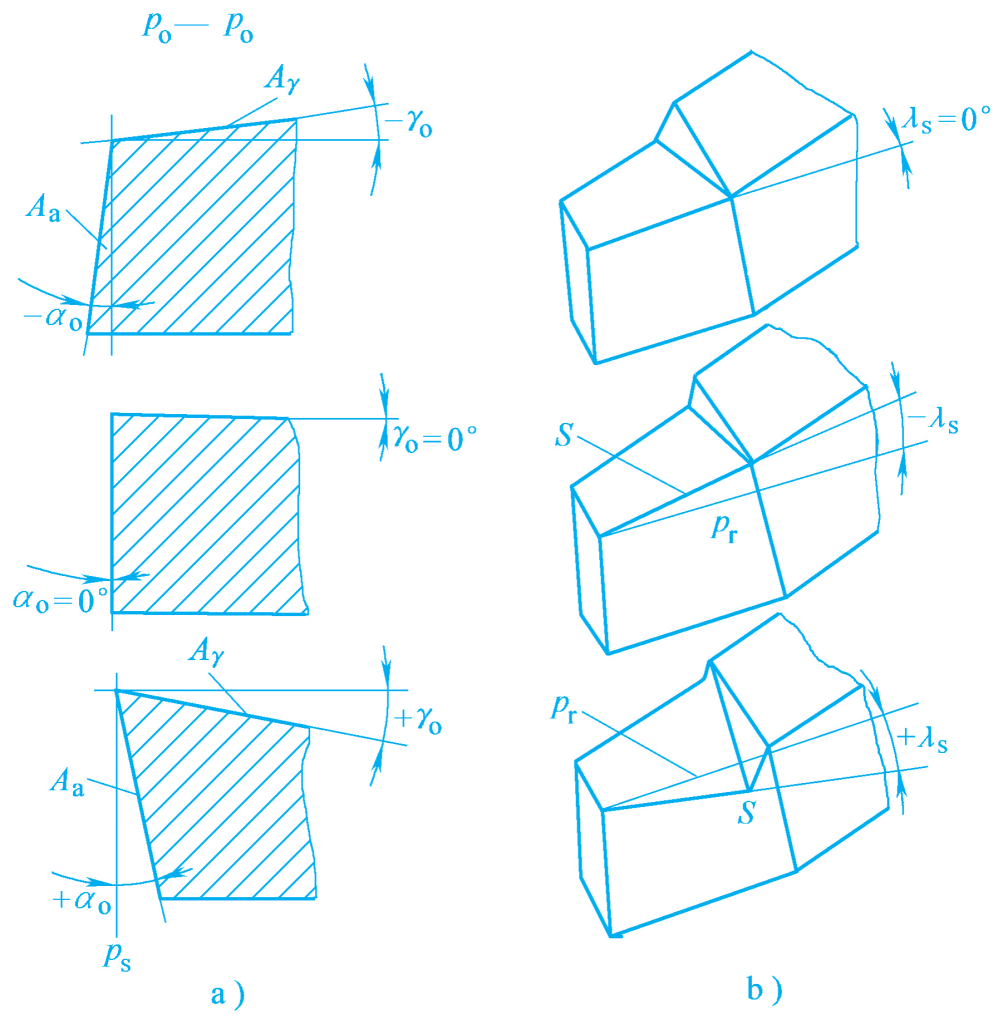

(3) Peraturan tentang positif dan negatifnya sudut

Seperti yang ditunjukkan pada Gambar 7a, ketika permukaan rake sejajar dengan bidang dasar, sudut rake adalah nol; ketika sudut antara permukaan rake dan bidang potong kurang dari 90°, sudut rake adalah positif; ketika lebih besar dari 90°, sudut rake negatif. Bila sudut antara permukaan flank dan bidang dasar kurang dari 90°, maka sudut clearance positif; bila lebih besar dari 90°, maka sudut clearance negatif.

a) Sudut penggaruk dan jarak bebas

b) Sudut kemiringan tepi

Seperti yang ditunjukkan pada Gambar 7b, ketika ujung pahat berada pada titik tertinggi dari mata potong, sudut kemiringan mata potong adalah positif; ketika ujung pahat berada pada titik terendah dari mata potong, sudut kemiringan mata potong adalah negatif; ketika mata potong berhimpit dengan bidang dasar, sudut kemiringan mata potong adalah nol.

Sudut kemiringan utama dan tambahan berkisar antara 0° dan 90°.

IV. Elemen Pemotongan

Elemen pemotongan dibagi ke dalam dua kategori utama: elemen jumlah pemotongan dan elemen lapisan pemotongan.

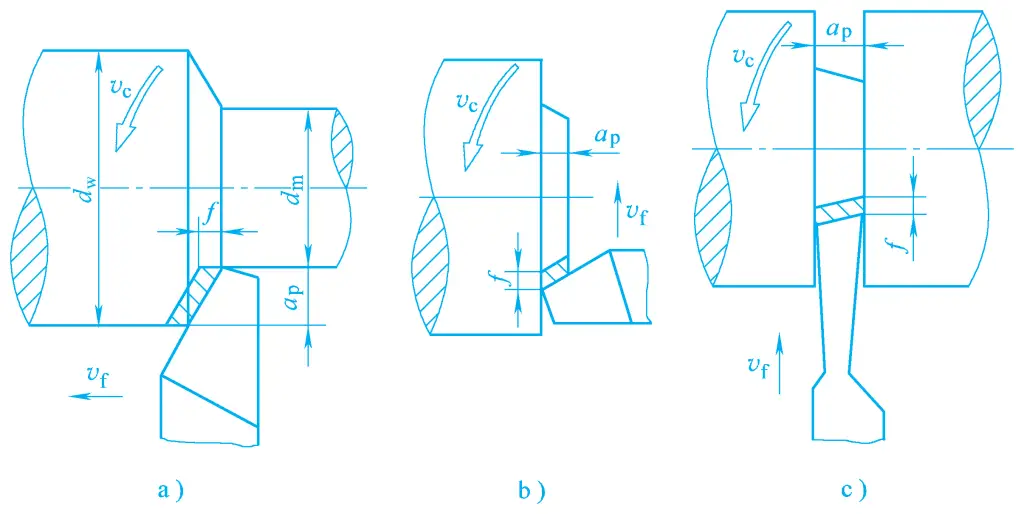

1. Elemen jumlah pemotongan

Selama proses pemotongan, elemen jumlah pemotongan yang tepat harus dipilih berdasarkan material benda kerja, material alat, dan faktor teknis dan ekonomis lainnya. Kecepatan potong, laju pemakanan, dan kedalaman potong disebut sebagai tiga elemen jumlah pemotongan, yang juga dikenal sebagai elemen pemotongan proses (lihat Gambar 8). Elemen-elemen jumlah pemotongan digunakan untuk menyesuaikan alat mesin dengan benar guna memastikan kualitas pemrosesan, produktivitas tinggi, dan biaya pemrosesan yang rendah.

a) Pembubutan eksternal

b) Menghadap

c) Mengalir

(1) Kecepatan potong vc

Kecepatan potong adalah kecepatan sesaat dari sebuah titik pada mata potong pahat relatif terhadap permukaan yang akan dibubut pada arah gerak utama. Saat membubut silinder eksternal, rumus perhitungannya adalah sebagai berikut:

vc = πdw n / 1000

Di mana

- vc - Kecepatan pemotongan, dalam satuan m/menit atau m/s.

- dw - Diameter permukaan benda kerja yang akan dikerjakan, dalam mm;

- n - Kecepatan rotasi benda kerja, dalam r/menit atau r/s.

Kecepatan pemotongan pada berbagai titik pada mata potong berbeda-beda. Saat menghitung, kecepatan potong maksimum harus digunakan. Contohnya, apabila memutar lingkaran luar, diameter permukaan yang akan dikerjakan digunakan untuk perhitungan, karena kecepatannya paling tinggi di sini, dan pahat paling cepat aus.

(2) Laju umpan f

Laju pemakanan adalah perpindahan pahat relatif terhadap benda kerja pada arah gerakan pemakanan. Hal ini dapat dinyatakan sebagai perpindahan per putaran atau per langkah pahat atau benda kerja. Apabila gerakan utamanya adalah rotasi, satuan f adalah mm/r.

Untuk alat multi-gigi seperti pemotong frais dan reamer, pemakanan per gigi f z juga ditentukan, yang merupakan perpindahan relatif pahat multi-gigi per gigi yang lewat relatif terhadap benda kerja pada arah gerak pemakanan, dalam mm/z. Laju pemakanan juga sering dinyatakan sebagai kecepatan pemakanan v f yang merupakan kecepatan sesaat dari titik yang dipilih pada mata potong relatif terhadap benda kerja pada arah gerak pemakanan, dalam mm/menit.

vf = fn

Itu adalah

vf = fz zn

Dalam rumus, z adalah jumlah gigi.

(3) Kedalaman potongan a p

Kedalaman pemotongan umumnya mengacu ke jarak vertikal antara permukaan yang akan dikerjakan dan permukaan yang dikerjakan pada benda kerja. Saat memutar lingkaran luar:

ap=(dw-dm)/2

Di mana

- dw - Diameter permukaan yang akan dikerjakan (mm);

- dm - Diameter permukaan mesin (mm).

2. Elemen penampang nominal dari lapisan pemotongan

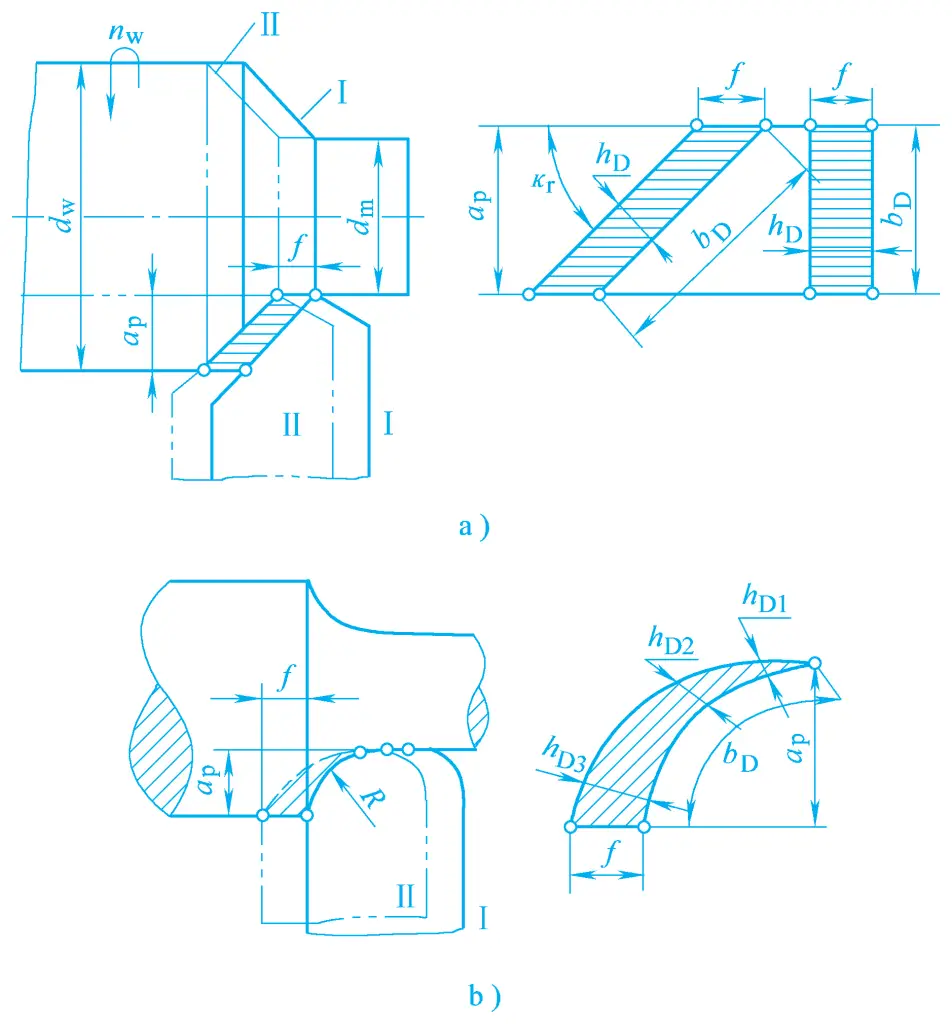

Lapisan logam yang terpotong dari permukaan yang akan dikerjakan oleh mata potong pahat dalam satu kali pemakanan disebut lapisan pemotongan. Ketika memutar lingkaran luar, benda kerja berputar sekali, dan pahat bergerak dari posisi I ke posisi II, maju dengan satu kecepatan pemakanan. Bagian yang diarsir pada Gambar 9 adalah lapisan pemotongan.

a) Untuk tepi lurus

b) Untuk tepi melengkung

Ukuran dimensi penampang adalah parameter lapisan pemotongan, yang menentukan beban pada pahat dan ukuran lapisan pemotongan. Hal ini juga memengaruhi gaya pemotongan, keausan pahat, kualitas permukaan benda kerja, dan produktivitas.

Ukuran lapisan pemotongan dapat diekspresikan dengan tiga parameter berikut ini:

(1) Ketebalan nominal lapisan pemotongan hD

Ketebalan nominal lapisan pemotongan mengacu ke jarak antara permukaan transisi dari dua posisi sesaat mata potong.

(2) Lebar nominal lapisan pemotongan bD

Lebar nominal lapisan pemotongan mengacu ke ukuran lapisan pemotongan yang diukur di sepanjang permukaan transisi.

(3) Luas penampang nominal dari lapisan pemotongan AD

Luas penampang nominal dari lapisan pemotongan mengacu pada luas penampang lapisan pemotongan.