Dalam pelurusan termal bahan logam, yang paling banyak digunakan adalah pelurusan api dengan api oksi-asetilena. Pelurusan api tidak hanya digunakan dalam pekerjaan persiapan bahan, tetapi juga dapat digunakan untuk memperbaiki deformasi struktur selama proses pembuatan. Karena kenyamanan, fleksibilitas, dan biaya pelurusan api yang rendah, aplikasinya relatif luas.

Bahan logam memiliki sifat fisik pemuaian dan kontraksi termal. Apabila dipanaskan secara lokal, bagian material yang dipanaskan akan memuai, tetapi karena suhu material di sekelilingnya yang rendah, pemuaian terhambat. Pada saat ini, logam yang dipanaskan berada di bawah tekanan tekan. Ketika suhu pemanasan antara 600-700 ℃, tegangan tekan melebihi kekuatan luluh material pada suhu tersebut, menghasilkan deformasi plastis tekan.

Setelah menghentikan pemanasan, logam akan mendingin dan menyusut, sehingga serat logam di area yang dipanaskan menjadi lebih pendek daripada sebelumnya, dan menciptakan deformasi baru. Pelurusan nyala api memanfaatkan deformasi baru yang disebabkan oleh pemanasan lokal pada logam untuk mengoreksi deformasi asli. Oleh karena itu, memahami pola deformasi yang disebabkan oleh pemanasan lokal nyala api sangat penting untuk menguasai pelurusan nyala api.

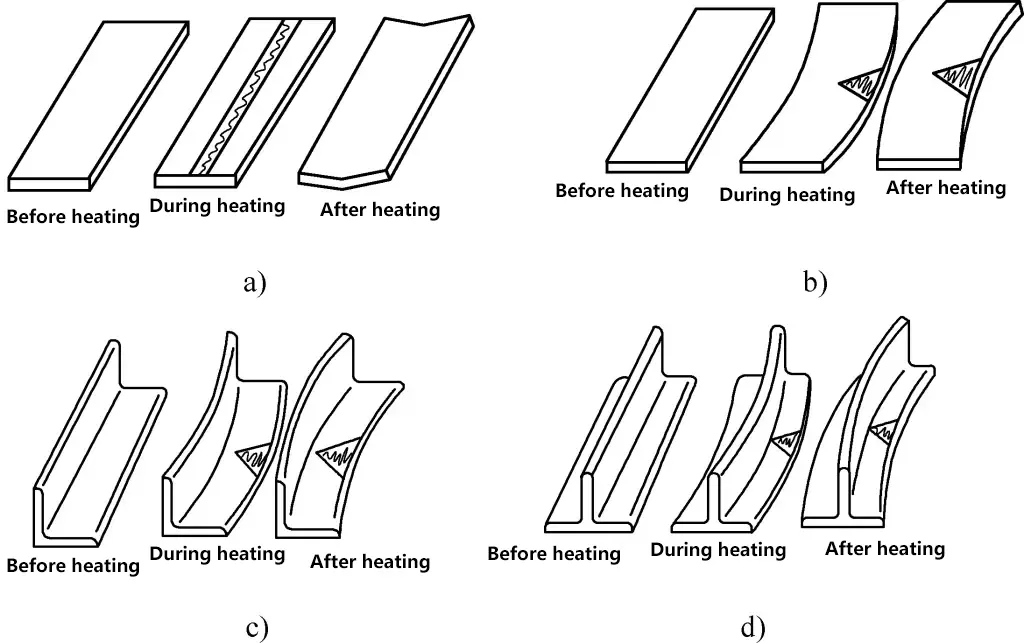

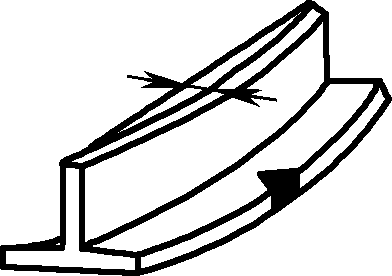

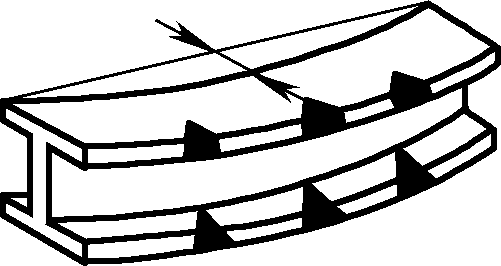

Gambar 1 menunjukkan deformasi pelat baja, baja siku, dan baja berbentuk T selama dan setelah pemanasan. Segitiga pada Gambar 1 menunjukkan area pemanasan. Saat serat logam di area yang dipanaskan menyusut saat pendinginan, baja berbentuk melengkung ke arah sisi pemanasan.

a), b) Pelat baja

c) Baja siku

d) Baja berbentuk T

Selama pelurusan nyala api, deformasi yang disebabkan oleh pemanasan harus berlawanan dengan arah deformasi asli untuk mengimbangi dan memperbaikinya. Sumber panas untuk pemanasan pelurusan nyala api biasanya adalah nyala api oksi-asetilena, karena memiliki suhu tinggi dan kecepatan pemanasan yang cepat.

I. Metode Operasi Pelurusan Api

Pelurusan nyala api adalah operasi manual. Untuk mencapai hasil pelurusan yang lebih baik, perlu untuk mengontrol lokasi pemanasan, waktu, dan suhu nyala api sesuai dengan kondisi deformasi benda kerja. Posisi pemanasan yang berbeda dapat memperbaiki deformasi ke arah yang berbeda. Posisi pemanasan harus dipilih pada bagian dengan serat logam yang lebih panjang, yaitu, sisi luar material tempat terjadinya deformasi pembengkokan.

Di samping itu, bentuk area pemanasan pada benda kerja yang dipanaskan secara signifikan memengaruhi arah koreksi dan jumlah deformasi. Arah dengan perbedaan terbesar dalam panjang serat yang melewati area pemanasan adalah arah dengan deformasi pembengkokan terbesar pada benda kerja. Jumlah deformasi sebanding dengan perbedaan panjang yang melewati zona pemanasan. Menggunakan api dengan tingkat panas yang berbeda dapat menghasilkan kemampuan koreksi yang berbeda-beda.

Jika panas nyala api tidak mencukupi, waktu pemanasan akan diperpanjang, memperluas area yang dipanaskan dan mengurangi perbedaan deformasi antara serat paralel, sehingga sulit untuk meratakan deformasi. Oleh karena itu, semakin cepat dan terkonsentrasi pemanasannya, semakin kuat kemampuan koreksi dan semakin besar jumlah deformasi koreksi.

Untuk pelurusan api pada baja karbon rendah dan baja paduan rendah biasa, suhu pemanasan 600-800 ℃ biasanya digunakan. Umumnya, suhu pemanasan tidak boleh melebihi 850℃ untuk menghindari panas berlebih pada logam. Namun, suhu pemanasan juga tidak boleh terlalu rendah, karena akan menyebabkan efisiensi koreksi yang buruk. Suhu pemanasan secara kasar dapat dinilai dari warna permukaan baja saat dipanaskan dalam produksi, dengan keakuratannya tergantung pada pengalaman, seperti yang ditunjukkan pada Tabel 1.

Tabel 1 Warna Permukaan Baja dan Suhu yang Sesuai (Diamati dalam Gelap)

| Warna | Suhu/℃ |

| Coklat tua-merah | 550~580 |

| Coklat-merah | 580~650 |

| Merah ceri gelap | 650~730 |

| Merah ceri tua | 730~770 |

| Ceri-merah | 770~800 |

| Merah ceri muda | 800~830 |

| Merah ceri cerah | 830~900 |

| Oranye-kuning | 900~1050 |

| Kuning tua | 1050~1150 |

| Kuning cerah | 1150~1250 |

| Putih-kuning | 1250~1300 |

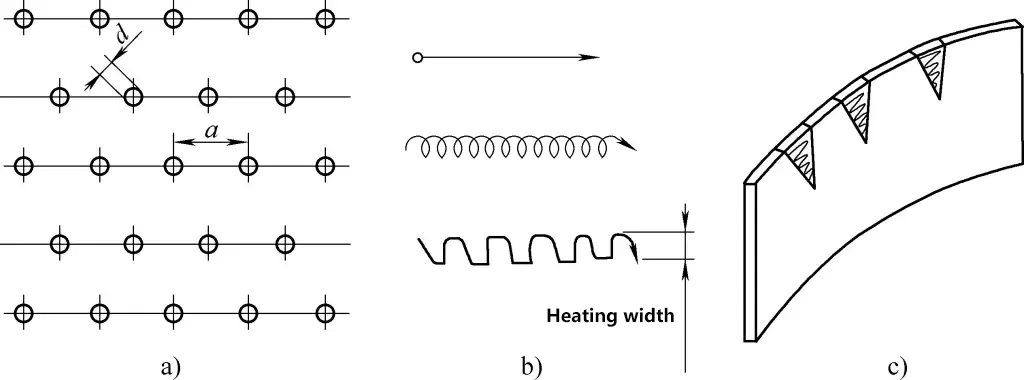

Ada tiga cara pemanasan pada permukaan benda kerja yang terdeformasi: pemanasan titik, pemanasan garis, dan pemanasan segitiga.

Pemanasan titik mengacu pada pemanasan area dengan diameter tertentu dalam titik berbentuk bulat. Bentuk dan jumlah titik panas ditentukan berdasarkan kondisi deformasi baja. Pemanasan multi-titik biasanya menggunakan pola bunga plum (lihat Gambar 2a), dan diameter d dari setiap titik harus lebih besar untuk pelat tebal dan lebih kecil untuk pelat tipis, umumnya tidak kurang dari 15 mm.

a) Pemanasan titik

b) Pemanasan garis

c) Pemanasan segitiga

Semakin besar deformasi, semakin kecil jarak antar titik, umumnya 50-100 mm.

Selama pemanasan, ketika api bergerak dalam arah garis lurus atau secara bersamaan berayun ke arah lateral tertentu dengan lebar tertentu, ini disebut pemanasan garis. Ada tiga jenis: pemanasan langsung, pemanasan rantai, dan pemanasan sabuk (lihat Gambar 2b). Penyusutan melintang dari garis pemanasan umumnya lebih besar dari penyusutan memanjang, dan jumlah penyusutan bertambah seiring dengan bertambahnya lebar garis pemanasan, dengan lebar garis pemanasan umumnya 0,5-2 kali ketebalan baja. Pemanasan garis biasanya digunakan untuk struktur dengan deformasi yang signifikan.

Apabila area pemanasan berbentuk segitiga, ini disebut pemanasan segitiga (lihat Gambar 2c). Karena area pemanasan besar, jumlah penyusutan juga besar, dan karena lebar pemanasan yang tidak merata di sepanjang arah ketinggian segitiga, jumlah penyusutan juga tidak merata, menghasilkan koreksi deformasi tekukan yang besar, sering digunakan untuk mengoreksi deformasi tekukan pada komponen yang kaku dan berubah bentuk secara signifikan.

Tabel 2 menunjukkan metode pelurusan nyala api asetilena pada material baja yang umum.

Tabel 2 Metode Pelurusan Api Asetilena untuk Bahan Baja Umum

| Bahan kosong | Deformasi asli | Metode pemanasan | Sketsa | Penjelasan |

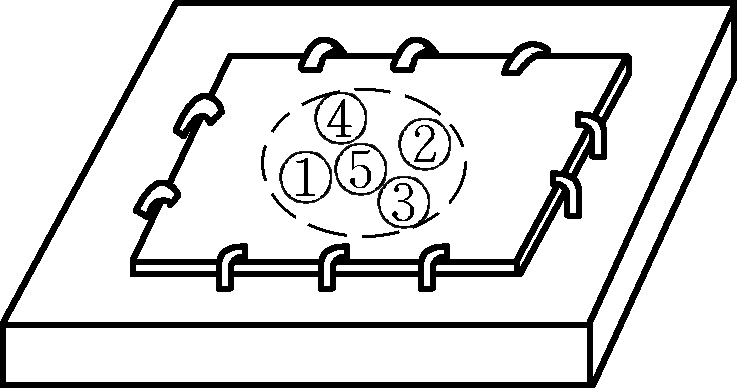

| Pelat baja tipis (ketebalan tidak melebihi 8 mm) | Tonjolan tengah | Pemanasan titik |  | Dengan tonjolan menghadap ke atas, jepit dengan Kamaten. Titik panas berjarak 50-100 mm; gunakan nilai yang lebih kecil untuk deformasi yang lebih besar Diameter titik panas ≥ 15mm, ambil ketebalan pelat maksimum. Jika area deformasi besar, ambil lebih banyak titik pemanasan. Lihat gambar untuk urutan pemanasan, dilengkapi dengan palu. |

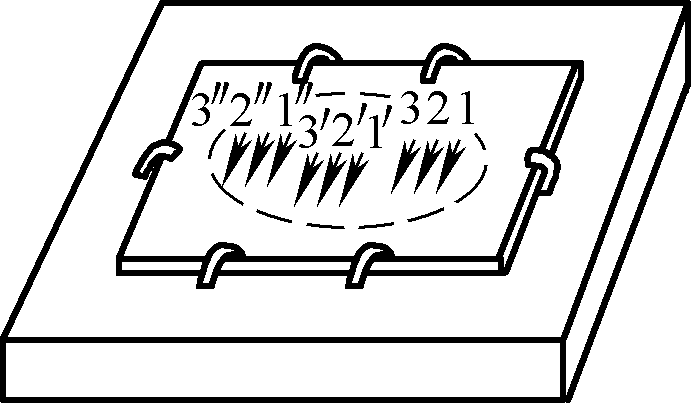

| Pemanasan linier |  | Jepit bagian yang menonjol menghadap ke atas pada platform. Lintasan garis pemanasan meliputi: Tiga jenis: garis lurus, garis gelombang, dan garis spiral. Dua yang terakhir memiliki lebar (0,5 ~ 2) kali ketebalan pelat. Penyusutan longitudinal di sepanjang garis pemanasan lebih kecil daripada penyusutan melintang. Ketika ada sejumlah besar deformasi, Anda dapat meningkatkan lebar garis dan mengurangi jarak garis. | ||

| Satu sisi bergelombang | Pemanasan linier |  | Dengan bagian yang menonjol menghadap ke atas, jepit tiga sisi yang tidak berubah bentuk, panaskan kedua sisi bagian yang menonjol terlebih dulu, kemudian kelilingi ke arah bagian yang menonjol, dan ulangi pemanasan jika perlu. | |

| Pelat baja tebal | Pembengkokan melengkung | Pemanasan linier |  | Letakkan di atas platform, panaskan bagian tertinggi hingga 600 ~ 800 ° C, kedalaman pemanasan tidak boleh melebihi 1/3 dari ketebalan pelat, dapat mengulangi pemanasan jika perlu. |

| Pipa baja | Membungkuk | Pemanasan tempat |  | Panaskan permukaan cembung (satu atau beberapa baris bintik), bergerak cepat dari satu bintik ke bintik lainnya, panaskan baris demi baris, kecepatan dari satu bintik ke bintik lainnya harus cepat, panaskan satu baris dalam satu waktu. |

| Baja berbentuk T | Pembengkokan samping | Pemanasan segitiga |  | Panaskan bagian pelat horizontal yang menonjol |

| Panaskan bagian pelat vertikal yang menonjol | |||

| Baja sudut | Pembengkokan eksternal | Pemanasan segitiga |  | Panaskan bagian yang terangkat |

| I-beam | Pembengkokan samping | Pemanasan segitiga |  | Panaskan bagian yang terangkat |

| Baja saluran | Pembengkokan sisi lokal | Pemanasan linier |  | Dua obor las secara bersamaan melakukan pemanasan bergelombang |

| Silinder baja | Kelengkungan lokal terlalu besar | Pemanasan linier |  | Panaskan di sepanjang jalur pembangkit |

| Kelengkungan lokal terlalu kecil |  |

II. Tindakan pencegahan untuk operasi pelurusan api

Perhatikan hal-hal berikut ini selama operasi pelurusan nyala api:

1) Kecepatan pemanasan harus cepat, panas harus terkonsentrasi, dan meminimalkan area yang dipanaskan di luar zona pemanasan, yang dapat meningkatkan efek pelurusan dan mencapai jumlah penyusutan lokal yang lebih besar.

Saat mengoreksi area deformasi yang besar, baik menggunakan beberapa titik atau beberapa garis pemanasan, area pemanasan tidak boleh tumpang tindih, jika tidak, bahan benda kerja akan rusak. Sebelum koreksi, titik dan garis untuk pemanasan serta arahnya harus ditandai sesuai dengan ukuran dan derajat area deformasi. Dalam satu batch pemanasan, semua titik dan garis harus didistribusikan secara merata, simetris, dan terhuyung-huyung.

Seluruh proses pemanasan harus dilakukan secara bertahap. Apabila satu batch telah memenuhi persyaratan pelurusan, maka tidak diperlukan pemanasan lebih lanjut. Proses pelurusan yang tidak direncanakan dilarang karena dapat memastikan efek pelurusan dan menghindari tumpang tindih pada area yang dipanaskan.

Urutan maju dan mundur dari titik dan garis pemanasan di setiap batch harus dimulai dari tepi area deformasi. Pemanasan terkonsentrasi yang berlebihan di tengah area deformasi dilarang, karena akan menyebabkan deformasi yang berlebihan di area tersebut dan membuat pelurusan selanjutnya menjadi sulit karena sifat material area tersebut.

2) Dalam pekerjaan koreksi praktis, biasanya menggunakan air untuk mendinginkan area yang dipanaskan secara cepat setelah pemanasan untuk mempercepat penyusutan logam dan meningkatkan efisiensi koreksi. Dibandingkan dengan pelurusan api murni, efisiensinya bisa lebih dari tiga kali lipat. Metode ini dikenal sebagai metode pelurusan air dan api.

Metode pelurusan air dan api memiliki keterbatasan tertentu. Saat mengoreksi pelat baja karbon rendah dengan ketebalan 2mm, suhu pemanasan umumnya tidak boleh melebihi 600 ° C, dan jarak antara air dan api harus lebih dekat.

Saat mengoreksi pelat baja dengan ketebalan 4 ~ 6mm, suhu pemanasan harus 600 ~ 800 ° C, dan jarak antara air dan api harus 25 ~ 30mm. Saat mengoreksi pelat baja yang lebih tebal dari 8mm, pendinginan air umumnya tidak dipertimbangkan karena tekanan besar yang disebabkan oleh pendinginan air. Untuk pelat baja dengan kecenderungan pengerasan (seperti pelat baja paduan rendah biasa), jarak antara air dan api harus lebih besar.

Untuk material dengan kecenderungan pengerasan tinggi (seperti baja karbon sedang dan tinggi atau baja paduan), metode koreksi api air tidak dapat digunakan, dan hanya tingkat pendinginan udara tertentu yang dapat dilakukan untuk meningkatkan deformasi. Saat membengkokkan dan mengoreksi pelat baja, kedalaman pemanasan harus dikontrol dalam 1/4 hingga 1/3 dari ketebalan pelat dan tidak boleh terlalu dalam, jika tidak, itu akan sangat mempengaruhi efek koreksi api.

Walaupun koreksi nyala api adalah metode dengan efek korektif yang signifikan, namun masih relatif buruk dalam mengontrol jumlah deformasi, khususnya untuk benda kerja yang sangat peka terhadap koreksi nyala api, misalnya, koreksi pelurusan bagian yang ramping dan koreksi perataan pelat tipis.

Oleh karena itu, untuk koreksi benda kerja seperti itu dengan jumlah deformasi yang besar, koreksi nyala hanya dapat digunakan sebagai metode koreksi kasar, dilengkapi dengan koreksi mekanis berikutnya; untuk koreksi benda kerja seperti itu dengan jumlah deformasi kecil dan persyaratan tinggi, koreksi nyala tidak boleh (dilarang) digunakan, jika tidak, akan menyebabkan deformasi baru atau bahkan lebih besar.

3) Untuk mempercepat kontraksi area pemanasan, kadang-kadang ditambahkan palu, tetapi palu kayu atau tembaga harus digunakan, bukan palu besi.