Bahan dan komponen mentah dapat menunjukkan cacat, seperti menggembung, bengkok, bengkok, dan distorsi seperti gelombang. Sebelum memotong, mengiris, dan membentuk, sangat penting untuk meratakan bahan.

Proses Leveling

Penyebab Deformasi Material dan Prinsip-prinsip Perbaikan

(1) Penyebab Deformasi Material

Deformasi material dapat diakibatkan oleh tegangan sisa penggulungan, dari pemrosesan material, dan dari pengangkatan, pengangkutan, atau penyimpanan yang tidak tepat.

(2) Prinsip-prinsip Penyamarataan

Dengan menerapkan gaya eksternal atau panas (ekspansi dan kontraksi termal), serat yang lebih pendek pada bahan dapat dipanjangkan, atau yang lebih panjang dapat diperpendek, yang pada akhirnya membuat panjang semua lapisan serat kurang lebih sama.

Jenis-jenis Metode Perataan

Metode perataan dikategorikan ke dalam perataan dingin dan perataan panas, tergantung pada panas yang diterapkan. Metode ini juga dibagi ke dalam perataan manual, perataan mekanis, dan perataan api berdasarkan sumber dan sifat gaya yang diterapkan.

Teknik Meratakan

Metode perataan yang umum meliputi perataan manual dan mekanis. Perataan mekanis meliputi perataan mesin, perataan pers gesekan, perataan mesin pelurus profil, dan koreksi mesin pembentuk palu getaran.

(1) Perataan Manual

Perataan manual melibatkan penggunaan palu atau metode puntiran untuk mengoreksi deformasi komponen. Ini adalah metode yang fleksibel dan mudah, terutama digunakan untuk bagian yang tidak dapat diratakan oleh peralatan. Alat yang biasa digunakan dalam perataan manual termasuk palu, palu godam, palu palu, palu mati, dongkrak, pegangan catok, dll., dengan perlengkapan utama berupa platform.

Alat ukur terutama mencakup straightedge, pengukur peraba, dan templat. Cakupan perataan manual: meluruskan geser dan memotong tikungan lateral, meluruskan baja sudut kecil, meratakan secara manual untuk membentuk cacat pada benda kerja.

(2) Perataan Mesin

Perataan mesin terutama digunakan untuk pelat baja karbon, pelat baja tahan karat, dan pelat paduan aluminium, yang dibagi menjadi perataan pelat tipis dan perataan pelat tebal.

(3) Jenis Prinsip Pembengkokan dan Perataan Pelat

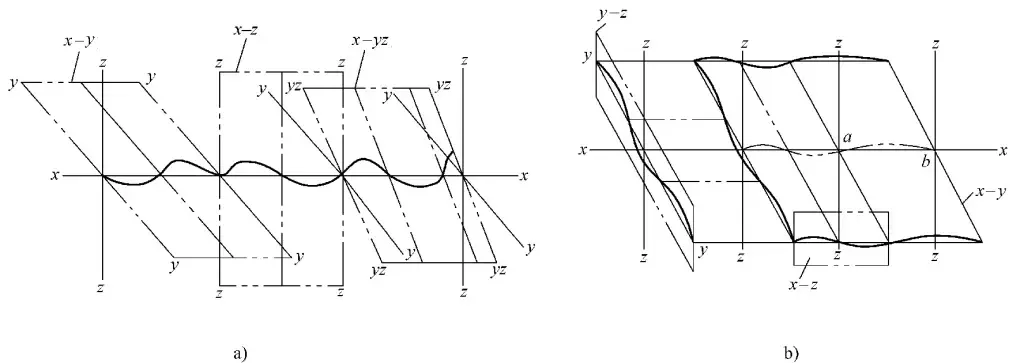

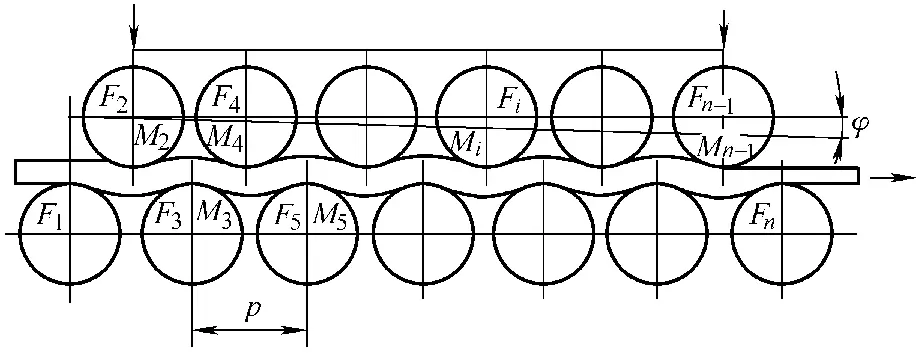

Pembengkokan pelat dibagi menjadi pembengkokan planar (dua dimensi) dan pembengkokan spasial (tiga dimensi), seperti ditunjukkan pada Gambar 3-159. Prinsip perataan pelat adalah menyebabkan deformasi plastis pelat logam di bawah aksi roller perata, mencapai kondisi datar, seperti ditunjukkan pada Gambar 3-160.

a) Diagram Pembengkokan Dua Dimensi

b) Diagram Pembengkokan Tiga Dimensi

Mesin Perata dan Aplikasinya

Mesin Perata Pelat Tipis dan Tebal

Untuk meratakan bagian stamping gerbong penumpang kereta api, dua jenis peralatan digunakan sesuai dengan ketebalan benda kerja: mesin perata pelat tipis dan mesin perata pelat tebal.

Tampilan mesin perata pelat tipis ditunjukkan pada Gambar 3-16a, dan parameter teknisnya diberikan pada Tabel 3-108. Mesin ini menggunakan koreksi presisi 19 rol, meratakan pelat dengan ketebalan 0,5 ~ 8mm, dengan akurasi penyetelan rol pelurus pada ±0,01mm.

Tabel 3-108 Parameter Teknis Mesin Perata Pelat Tipis Presisi 19-Roller

| Bahan | Baja, Baja Tahan Karat, Paduan Aluminium |

| Karakteristik Permukaan | Bukan bahan yang sensitif terhadap permukaan, bukan bahan yang rentan terhadap oksidasi dan karat |

| Toleransi Geometris | Toleransi bentuk ketebalan sesuai dengan standar EN |

| Kekuatan Tarik | Lihat Bagan Kinerja Leveling |

| Kekuatan Hasil | Lihat Bagan Kinerja Leveling |

| Penampang Material | Lihat Grafik Kinerja Pelurusan |

| Panjang Material Minimum (arah tembus) | 100mm |

| Lebar Bahan | 1650mm |

| Kecepatan Pass-through | 3 ~ 12m / mnt |

| Diameter Rol Perata | 56mm |

| Jumlah Rol Perata | 19 |

| Akurasi Penyesuaian Rol Perata | ± 0,01mm |

| Ketinggian Lintasan di Atas Tanah | 950mm |

| Ruang yang Dibutuhkan (Panjang × Lebar × Tinggi) | 3900mm × 2350mm × 2050mm |

Tampilan mesin perata pelat tebal ditunjukkan pada Gambar 3-16b, dan parameter teknisnya diberikan pada Tabel 3-109. Mesin ini menggunakan koreksi presisi 13-rol, meratakan pelat dengan ketebalan 6 ~ 22mm, dengan kerataan leveling 0,5mm / m2.

Tabel 3-109: Spesifikasi Teknis Mesin Perata Pelat Tebal CNC 13-Roll

| Bahan | Unit | Catatan |

| Jenis Bahan | Baja Karbon Biasa, Baja Tahan Suhu Tinggi, Baja Paduan Tinggi, Baja Tahan Karat, Baja Tahan Karat, Paduan Aluminium | |

| Kondisi Material | Meninju, Memotong, Memotong Api, Pemotongan PlasmaPemotongan Laser, Peledakan Tembakan Permukaan, dll. | |

| Kekuatan Hasil Maksimum | N / mm2 | 700: Ketebalan 22mm, Panjang Penuh 900mm: Ketebalan 20mm, Panjang Penuh 1000mm |

| Ketebalan Leveling Minimum | mm | 6 |

| Ketebalan Leveling Maksimum | mm | 22 |

| Parameter Terkait Leveler | ||

| Lebar Perataan Maksimum | mm | 1650 |

| Jumlah Gulungan Perataan | n° | 13 |

| Diameter Gulungan Perataan | mm | 180 |

| Jumlah Gulungan Penyangga Atas | n° | 4 Baris 8 Gulungan, Total 32 Gulungan Penyangga |

| Jumlah Gulungan Penyangga Bawah | n° | 4 Baris 9 Gulungan, Total 36 Gulungan Penyangga |

| Diameter Gulungan Penyangga | mm | 200 |

| Kapasitas Penahan Beban dari Setiap Gulungan Penyangga | kN | 1000 |

| Kecepatan Leveling yang Dapat Disesuaikan | m/menit | 0 ~ 15 |

| Daya Motor Utama (Perkiraan) | kW | 175 (Kecepatan 1200r/menit) |

| Akurasi Kerataan | 0.5mm / m² | |

| Berat Mesin (Termasuk Motor) | kg | 65000 |

| Dimensi Mesin (P × L × T) | mm | 2500 x 4200 x 3650 |

| Tinggi Meja Kerja | mm | 800 |

Nilai Penyesuaian untuk Sisi Saluran Masuk dan Saluran Keluar Mesin Perata

Tergantung pada ketebalan material, pilih nilai untuk sisi saluran masuk dan saluran keluar mesin perata. Untuk material yang berbeda dan bentuk komponen yang berbeda, nilai untuk sisi masuk dan keluar akan bervariasi; komponen dengan kekuatan luluh tinggi dan penampang melintang yang besar memiliki nilai penyetelan saluran masuk yang lebih besar.

Tabel 3-110 menunjukkan nilai penyetelan untuk sisi masuk dan keluar dari penyamaratakan pelat tipis; Tabel 3-111 menunjukkan nilai penyetelan untuk sisi masuk dan keluar dari penyamaratakan pelat tebal.

Tabel 3-110: Nilai Penyesuaian untuk Sisi Masuk dan Sisi Keluar Perataan Lembaran Tipis (Satuan: mm)

| Ketebalan Lembar | Nilai Penyesuaian Batas Sisi Masuk | Nilai Penyesuaian Sisi Masuk | Nilai Penyesuaian Sisi Outlet |

| 0.5 | -2.4 | -1.2 | 0.5 |

| 0.8 | -2 | -0.8 | 0.8 |

| 1 | -1.2 | -0.6 | 1 |

| 1.5 | -0.9 | 0.1 | 1.5 |

| 2 | -0.4 | 0.6 | 2 |

| 2.5 | 0.1 | 1 | 2.5 |

| 3 | 0.8 | 1.7 | 3 |

| 4 | 1.9 | 2.8 | 4 |

| 4.5 | 2.5 | 3.4 | 4.5 |

| 5 | 3.2 | 3.8 | 5 |

| 6 | 4.3 | 5 | 6 |

| 8 | 6.6 | 7.2 | 8 |

| 10 | 8.8 | 9.2 | 10 |

| 12 | 10.8 | 11.2 | 12 |

Tabel 3-111: Nilai Penyesuaian untuk Sisi Masuk dan Sisi Keluar Perataan Lembaran Tebal (Satuan: mm)

| Ketebalan Bahan | 4° | 3° | 2° | 1° |

| 6 | 5. 87 | 5.91 | 4.01 | 3.98 |

| 8 | 7.71 | 7.71 | 5.83 | 5.83 |

| 10 | 9.88 | 9.89 | 7.61 | 7.58 |

| 12 | 11.79 | 11.76 | 9.6 | 9.57 |

| 14 | 13.75 | 13.69 | 11.56 | 11.50 |

| 16 | 15.85 | 15.87 | 13.68 | 13.63 |

| 18 | 17.88 | 17.87 | 15.66 | 15.62 |

| 20 | 19.86 | 19.86 | 17.61 | 17.57 |

| 22 | 21.85 | 21.85 | 19.57 | 19.52 |

Arah Perataan

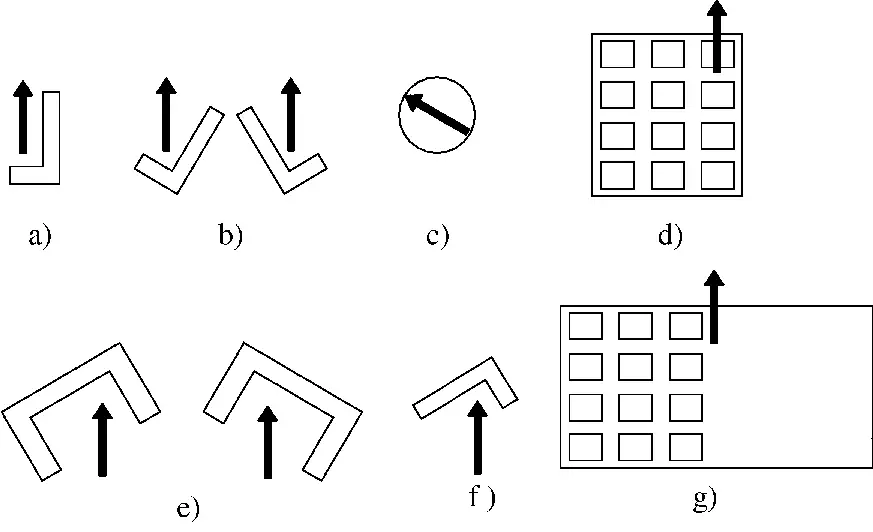

Gambar 3-161 mengilustrasikan arah perataan bagian.

Proses Leveling

1) Pilih nilai penyesuaian untuk sisi saluran masuk dan saluran keluar berdasarkan bahan, ketebalan, dan bentuk bagian yang akan diratakan.

2) Uji coba meratakan bagian pertama.

3) Perbaiki nilai penyetelan untuk sisi saluran masuk dan saluran keluar berdasarkan hasil pemeriksaan perataan pada potongan pertama.

4) Ulangi uji coba perataan, inspeksi, dan koreksi beberapa kali untuk menentukan nilai akhir untuk sisi saluran masuk dan saluran keluar.

5) Lanjutkan dengan produksi perataan batch.

Inspeksi

Lakukan pemeriksaan kerataan 100% pada komponen yang diratakan. Bagian yang tidak sesuai yang melebihi standar akan menjalani perawatan perataan sekunder atau beberapa kali hingga kerataan bagian tersebut memenuhi persyaratan.

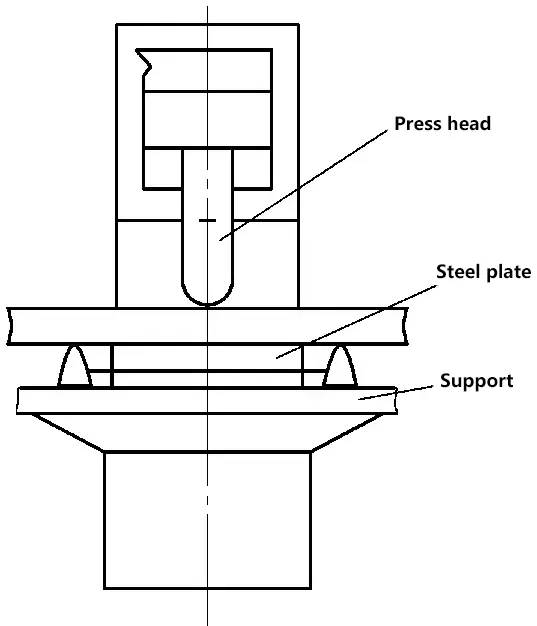

Meluruskan Perataan Tekan Hidraulik

Untuk benda kerja yang melebihi kapasitas perataan mesin perata rol, digunakan metode koreksi tekanan. Gambar 3-162 menunjukkan diagram skematik penggunaan mesin press hidraulik pelurus untuk meratakan pelat tebal.

Perataan Pers Gesekan

Untuk lembaran logam dan bagian profil berukuran kecil, deformasi juga terjadi selama proses stamping. Namun demikian, karena ukurannya yang kecil, komponen ini tidak dapat diratakan dengan mesin perata. Sebagai gantinya, digunakan mesin press gesekan untuk meratakannya secara paksa.

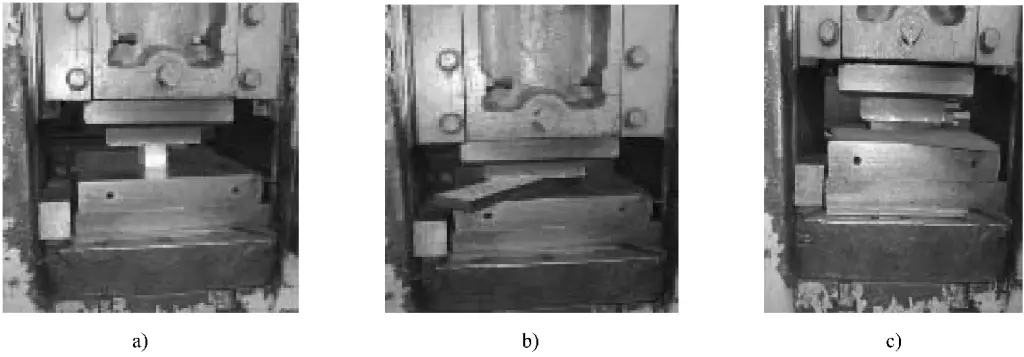

Gambar 3-163 menunjukkan beberapa metode koreksi yang umum dilakukan dengan menggunakan mesin cetak gesek, seperti perataan tumpang tindih pada bagian yang mengalami cacat multi-lapis, perataan pelat tebal, dan perataan dengan besi bantalan proses.

a) Pelat tipis yang tumpang tindih untuk meratakan

b) Perataan pelat tebal

c) Menerapkan besi bantalan proses di bagian tengah

Bagian Mesin Perata Baja Bagian Perataan

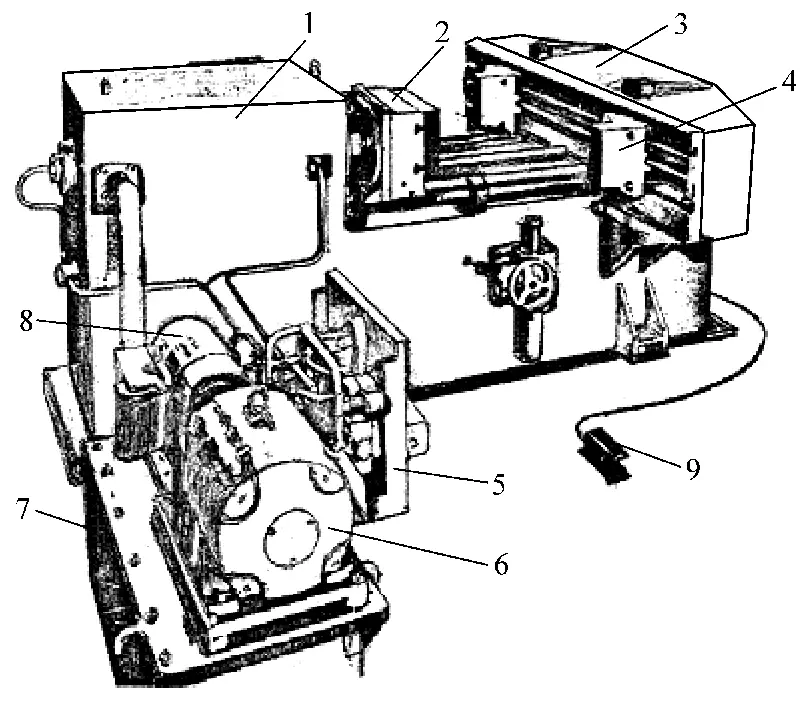

Baja siku, baja kanal, dan profil lain yang digunakan dalam produksi bus dapat berubah bentuk selama pengangkutan dan pemotongan. Deformasi ini dikoreksi dengan menggunakan mesin pelurus baja penampang (untuk meluruskan). Mesin pelurus baja penampang, seperti ditunjukkan pada Gambar 3-164, memiliki struktur horisontal dan digerakkan secara hidrolik.

1 - Silinder Hidraulik,

2 - Kepala Tekan

3 - Balok Penyangga

4 - Poros Bergerak

5 - Papan Kontrol Hidraulik

6 - Motor Listrik

7 - Tangki Minyak

8 - Pompa Minyak

9 - Sakelar Pedal Kaki

Mesin pelurus baja bagian menggunakan metode pembengkokan terbalik untuk meluruskan. Profil ditempatkan di antara kepala pers dan titik tumpu. Jarak antara kedua titik tumpu dapat disesuaikan sesuai dengan panjang dan tingkat pembengkokan profil.

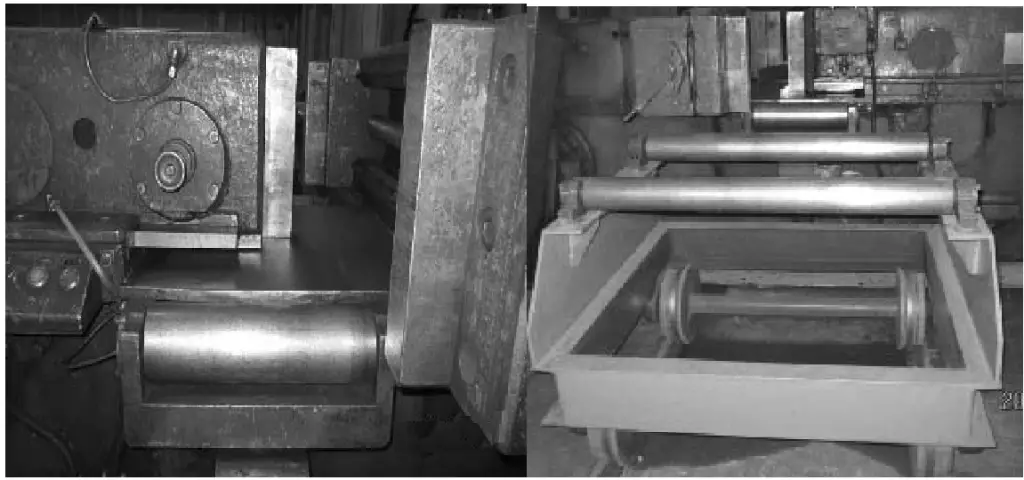

Gaya yang diberikan oleh press head bekerja pada profil yang akan diratakan, menyebabkannya membengkok ke arah yang berlawanan. Tergantung pada tingkat pembengkokan profil, profil diratakan secara bertahap sampai benar-benar lurus. Gambar 3-165 menunjukkan perangkat penyangga baja penampang.

Selain meluruskan baja penampang, mesin pelurus baja penampang juga dapat meratakan beberapa pelat tebal struktur khusus dan membentuk ulang bagian yang dibentuk. Gambar 3-166 menunjukkan pelurusan baja siku dan perataan komponen khusus.