I. Prinsip Pembentukan Lentur

Pembengkokan adalah metode penggunaan cetakan pada mesin pembengkok untuk membengkokkan lembaran logam ke sudut tertentu, terutama untuk menyelesaikan pembengkokan garis lurus.

Mesin pembengkok membentuk tikungan dalam satu gerakan. Kontrol optimal dari springback dapat dicapai dengan pembentukan tekukan. Lebih dari 80% tikungan gerbong kereta api dibuat dengan pembentukan tekukan, yang merupakan proses utama. Ketepatan komponen yang dibentuk dengan pembengkokan secara langsung berdampak pada akurasi perakitan gerbong kereta api.

II. Jenis-jenis Tikungan

1. 1. Dengan membentuk material:

- tikungan baja karbon

- tikungan baja tahan karat

- tikungan paduan aluminium

2. 2. Dengan membentuk radius sudut:

- pembentukan radius sudut kecil

- pembentukan radius sudut yang besar

III. Proses Pembentukan Tekukan

Proses pembentukan pembengkokan terutama mempertimbangkan gaya pembengkokan, cetakan pembengkokan, desain urutan pembengkokan, serta analisis interferensi benda kerja dan cetakan, kompensasi defleksi pembengkokan, dll.

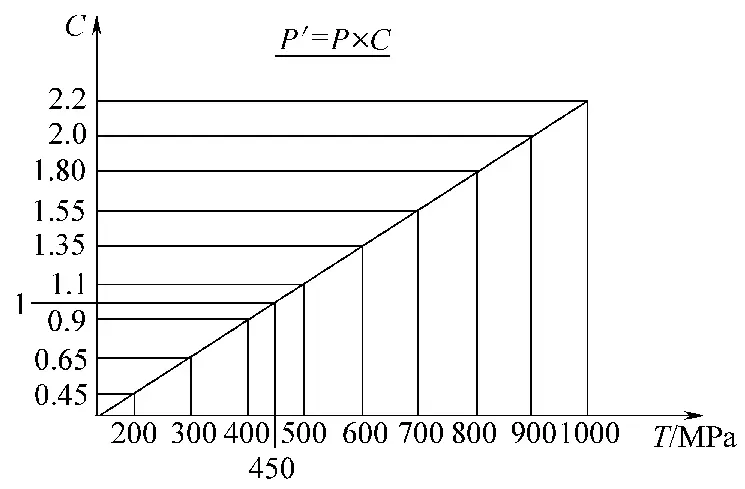

1. Perhitungan Gaya Lentur

The rumus untuk menghitung gaya lentur adalah sebagai berikut:

P = 1. 42 * L * Rm*S2/(1000V)

Dalam rumus,

- P - gaya lentur (kN);

- L - panjang bagian yang ditekuk (mm);

- Rm - kekuatan tarik (N/mm)2);

- S - ketebalan lembaran (mm);

- V - lebar slot cetakan (mm), yang pada umumnya 8-10 kali ketebalan lembaran;

- R - yang radius lentur, di mana R = 5V/32.

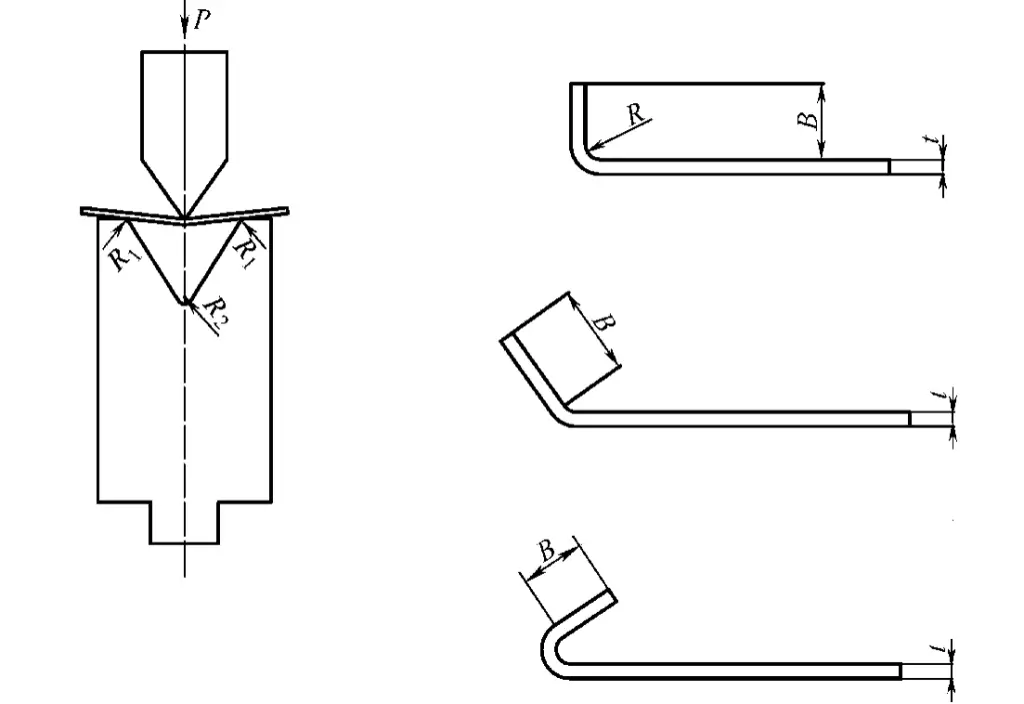

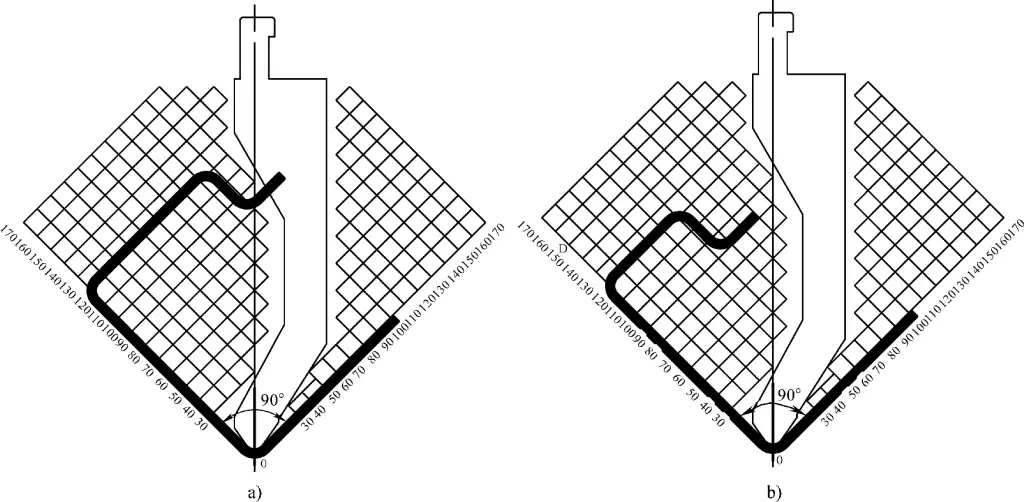

Gambar 3-114 memberikan ilustrasi skematis dari perhitungan gaya lentur dan tinggi flens minimum.

Sudut tekukan memiliki hubungan tertentu dengan tinggi flens minimum B, seperti yang dirinci dalam Tabel 3-89.

Tabel 3-89: Hubungan Antara Sudut Tekuk dan Tinggi Flens Minimum

| Sudut | B |

| 165° | 0. 58 V |

| 135° | 0. 60 V |

| 120° | 0. 62 V |

| 90° | 0. 65 V |

| 60° | 0. 80 V |

| 45° | 1. 00 V |

| 30° | 1. 30 V |

Dalam kondisi radius tekukan standar, gaya tekukan dapat dipilih secara langsung dari Tabel 3-90.

Anda juga dapat menggunakan kalkulator gaya lentur berikut ini:

2. Persyaratan Radius Pembengkokan

Retak adalah bentuk kerusakan utama pada bagian yang ditekuk. Jari-jari tekukan komponen tidak boleh kurang dari jari-jari tekukan minimum material yang dipilih. Radius tekukan yang direkomendasikan untuk material gerbong kereta dapat dilihat pada Tabel 3-91 hingga 3-97. Jari-jari tekukan aktual yang digunakan tidak boleh kurang dari nilai yang direkomendasikan dalam tabel-tabel ini, atau bagian yang ditekuk akan retak dan dibuang.

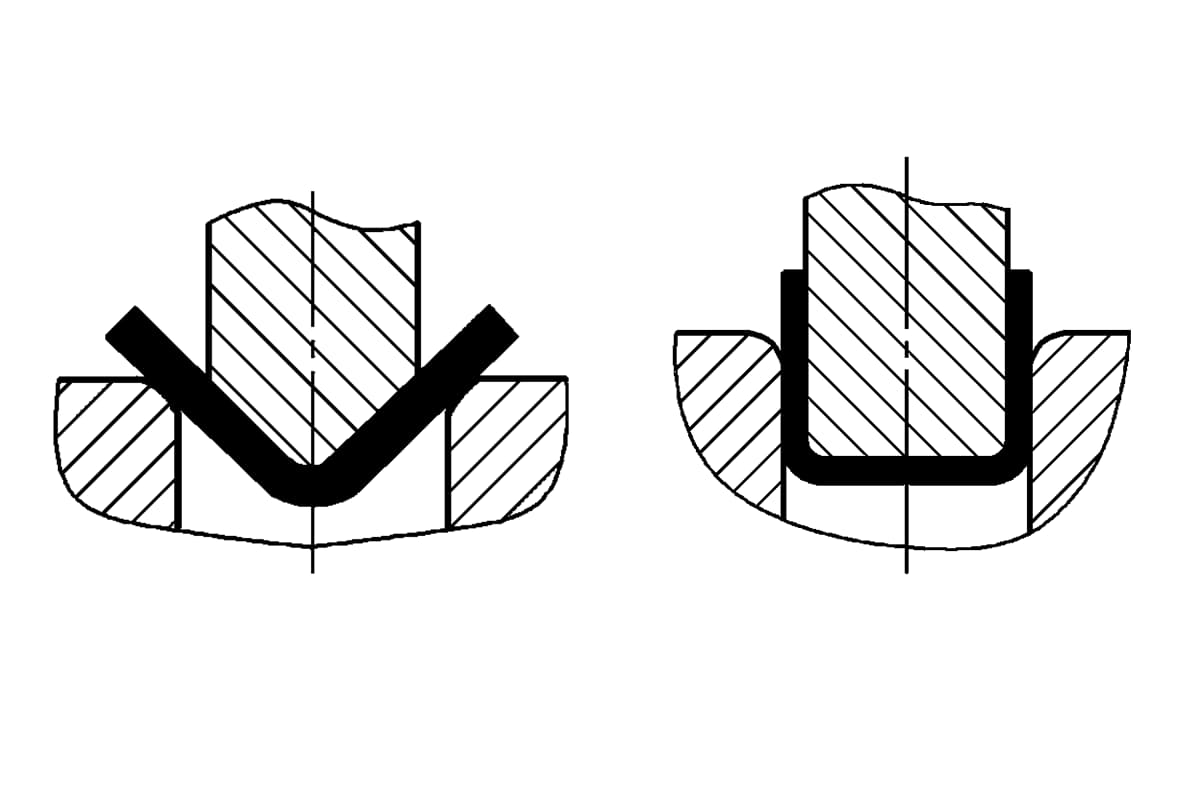

3. Pemilihan Bending Die

Dua faktor yang harus dipertimbangkan: pertama, die dipilih berdasarkan radius pembengkokan yang disyaratkan oleh gambar; kedua, apakah akan terjadi gangguan selama pembengkokan. Jika terjadi interferensi, urutan penekukan perlu disesuaikan atau die perlu diganti. Gambar 3-115 memberikan metode grafis untuk menentukan apakah terjadi interferensi pembengkokan.

4. Perhitungan Dimensi Bagian Bengkok yang Tidak Dilipat

Ada tiga metode untuk menghitung ukuran kosong gerbong kereta api yang dibengkokkan bagian stampingmetode perhitungan lapisan netral, metode pengurangan ketebalan langsung, dan metode menggambar. Metode perhitungan lapisan netral menggunakan prinsip bahwa panjang lapisan netral tetap konstan sebelum dan sesudah pembengkokan, seperti yang dijelaskan pada bagian sebelumnya.

Tabel 3-90: Tabel Gaya Pembengkokan

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480N/ mm2 (C = 1) P = (kN/m) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

Tabel 3-91: Jari-jari Lentur Baja Struktural Karbon dan Baja Struktural Paduan Rendah Kekuatan Tinggi

| Kelas Bahan | Arah Pembengkokan | Ketebalan Pelat | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1. 't' menunjukkan pembengkokan yang tegak lurus terhadap arah penggulungan, 'n' menunjukkan pembengkokan yang sejajar dengan arah penggulungan.

2. Data di atas cocok untuk tikungan 90 derajat.

Tabel 3-92: Radius Fillet Standar untuk Pelat Baja Struktural Berkekuatan Tinggi yang Dipadamkan dan Dipanaskan

| Kelas Bahan | Ketebalan Pelat Antara 3-16mm | |

| Menekuk Tegak Lurus terhadap Arah Penggulungan | Menekuk Sejajar dengan Arah Putaran | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

Tabel 3-93: Jari-jari Tekuk Standar untuk Pelat Baja Tahan Karat Austenitik (Satuan: mm)

| Ketebalan Pelat | SUS301L -LT / DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

Tabel 3-94: Jari-jari Tekukan Standar untuk Baja Tahan Karat 1.4003

(Satuan: mm)

| Ketebalan Pelat | Jari-jari lentur | |

| Menekuk Tegak Lurus terhadap Arah Penggulungan | Menekuk Sejajar dengan Arah Putaran | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

Tabel 3-95: Jari-jari Tekukan Standar untuk Paduan Aluminium ENAW5052 (Aluminium-Magnesium 2.5)

(Satuan: mm)

| Kondisi | Ketebalan Nominal / mm | Jari-jari lentur | ||

| Melebihi | Untuk | 180° | 90° | |

| O / H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

Tabel 3-96: Jari-jari Tekuk Standar untuk Paduan Aluminium ENAW5083 (Aluminium-Magnesium 4,5, Mangan 0,7)

(Satuan: mm)

| Kondisi | Ketebalan Nominal / mm | Jari-jari lentur | ||

| Melebihi | Untuk | 180° | 90° | |

| O / H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

Tabel 3-97: Jari-jari Tekuk Standar untuk Paduan Aluminium ENAW6082 (Aluminium-Silikon-Magnesium-Mangan)

(Satuan: mm)

| Kondisi | Ketebalan Nominal | Jari-jari lentur | ||

| Melebihi | Untuk | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3. 0t | 1.5t |

| 1.5 | 3.0 | 3. 0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

a) Status Gangguan

b) Keadaan Tanpa Gangguan

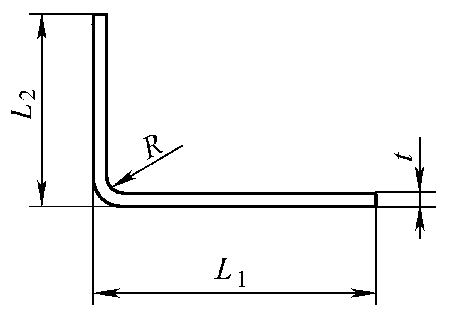

1) Metode Pengurangan Langsung Ketebalan Lembar (Gambar 3-116):

- Ketika ketebalan lembaran adalah 1≤6mm, radius sudut tikungan adalah 2t≤R, R≥1, dan sudut tikungan adalah 90°,

Panjang kosong: L = L1 + L2 - 2t (Persamaan 3-35) - Ketika ketebalan lembaran adalah t≤6mm, radius sudut tikungan adalah 2t≤R, R≥t, dan sudut tikungan adalah 135°,

Panjang kosong: L = L1 + L2 - t (Persamaan 3-36)

Mengingat bahwa ketebalan material, radius sudut tikungan, dan lebar alur-V cetakan bawah tetap konsisten dengan nilai pada Tabel 3-98, untuk tikungan 90° baja tahan karat SUS301L, perhitungan panjang yang dikembangkan mengurangi satu nilai λ per tikungan.

2) Metode Grafis:

Apabila struktur tikungannya rumit, dengan beberapa jari-jari sudut dan sudut pembentuk, metode kalkulasi di atas dapat menyebabkan kesalahan. Menggunakan metode grafis untuk mengukur lapisan netral dapat secara cepat dan akurat menentukan dimensi yang dikembangkan.

IV. Peralatan Pembentuk Lentur

1. Parameter Teknis Mesin Bending CNC

Mesin bending CNC adalah peralatan yang paling banyak digunakan untuk komponen lentur pada gerbong penumpang kereta api. Tabel 3-99 menyajikan parameter teknis dari beberapa mesin tekuk yang diproduksi oleh Huangshi Forging Machine Tool Co, Ltd.

Tabel 3-98: Parameter Perhitungan untuk Panjang yang Dikembangkan dari Tekukan Pelat Baja Seri SUS301L

| Bahan | Ketebalan Lembar | Radius Sudut Standar R | Nilai Pengurangan λ | Flensa Minimum | Lebar Alur V Die yang Lebih Rendah |

| Baja Tahan Karat LT, ST, DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| Baja Tahan Karat MT, HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

Tabel 3-99 Parameter Teknis Mesin Tekuk CNC

| Model | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Gaya Nominal/kN | 800 | 1600 | 3200 | 4000 |

| Panjang Pembengkokan / mm | 3200 | 3200 | 3200 | 4000 |

| Jarak Antar Kolom / mm | 2700 | 2700 | 2700 | 3500 |

| Kedalaman Tenggorokan / mm | 400 | 400 | 400 | 500 |

| Ram Stroke / mm | 170 | 170 | 170 | 200 |

| Tinggi Meja Kerja / mm | 800 | 800 | 800 | 800 |

| Ketinggian Pemasangan Die / mm | 600 | 600 | 600 | 600 |

| Daya Motor Utama / kW | 5. 5 | 11 | 18.5 | 22. 5 |

| Jumlah Silinder Kompensasi | 3 | 3 | 3 | 4 |

| Jumlah Sumbu Kontrol | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| Pengukur Sumbu X Pukulan Sumbu Belakang / mm | 500 | 500 | 500 | 500 |

| Kecepatan Sumbu X Pengukur Belakang / (mm/s) | 200 | 200 | 200 | 200 |

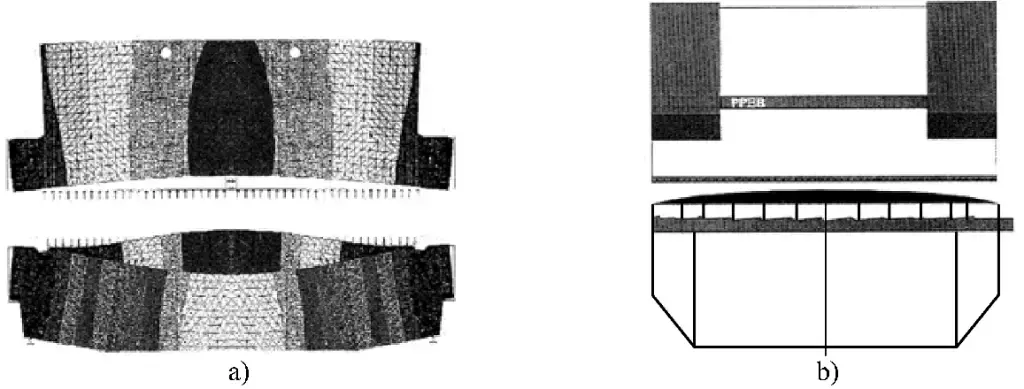

2. Fitur Kompensasi Lendutan dari Mesin Tekuk CNC

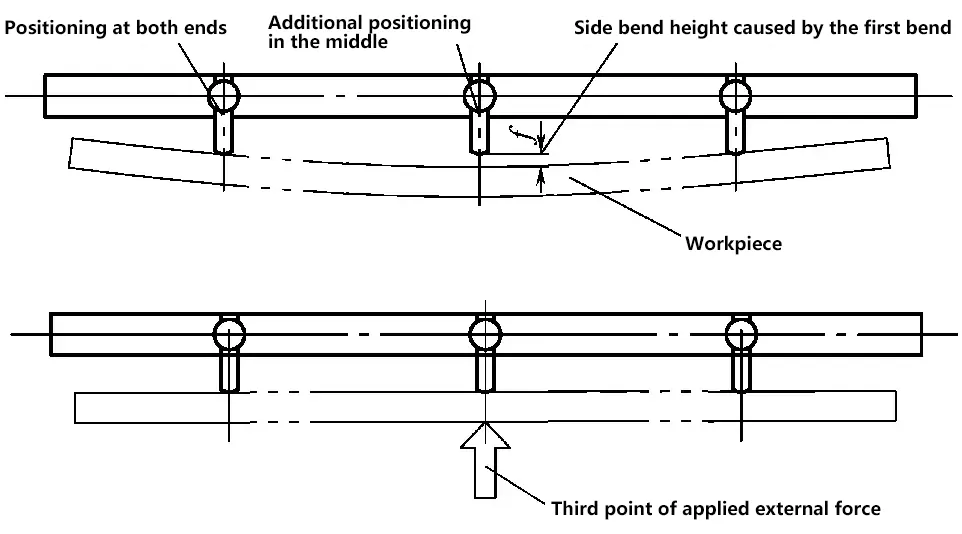

Khususnya selama proses pembengkokan benda kerja yang panjang, penggeser berubah bentuk karena kekakuan yang tidak mencukupi pada arah panjang mesin pembengkok dan tata letak silinder hidraulik, yang menghasilkan sudut pembengkokan yang berbeda pada bagian tengah dan ujungnya. Untuk alasan ini, mesin tekuk dilengkapi dengan perangkat kompensasi defleksi untuk mengimbangi selama pembengkokan (Gambar 3-117).

V. Membengkokkan Membentuk Dies

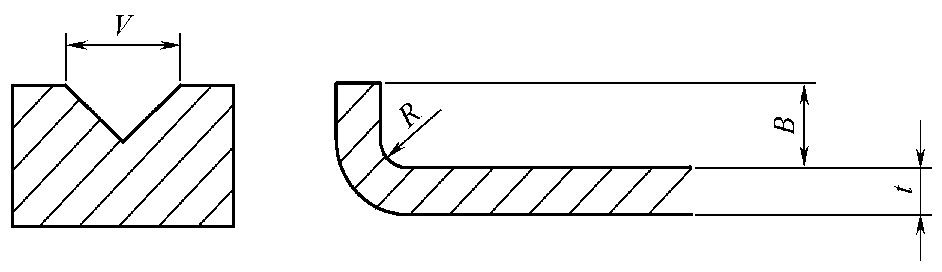

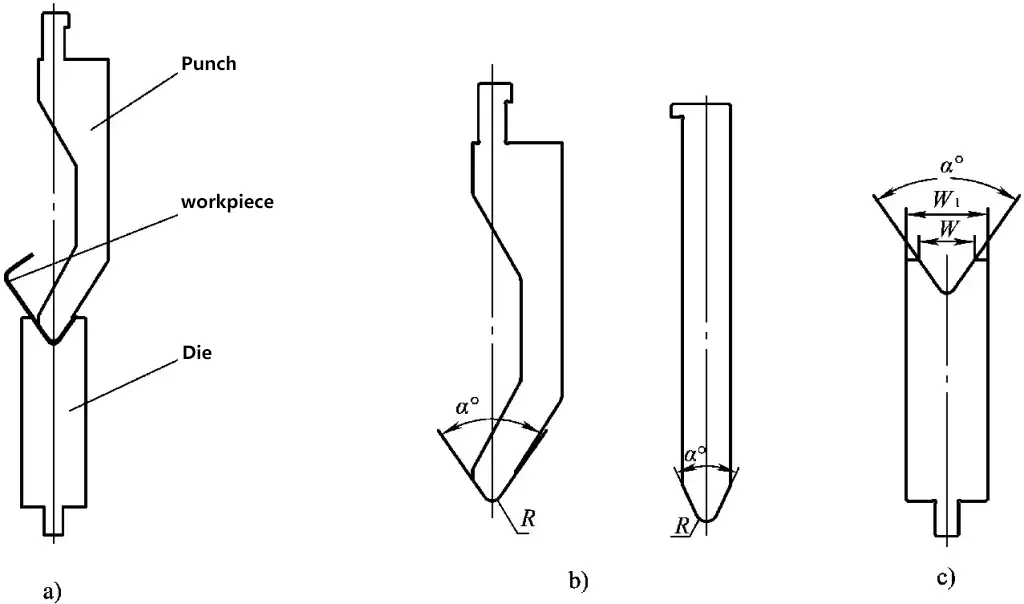

1. Struktur Dies Mesin Bending

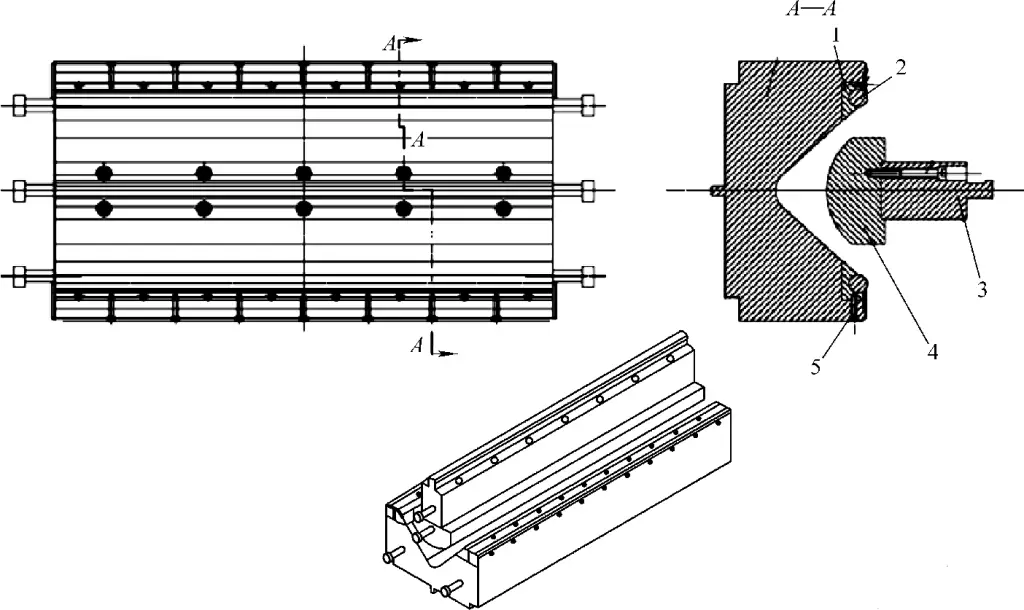

Cetakan mesin bending dikategorikan menjadi tipe umum dan khusus. Cetakan khusus dirancang untuk bagian tertentu. Sebagian besar operasi pembengkokan menggunakan cetakan umum. Struktur cetakan ditunjukkan pada Gambar 3-118.

Tiga elemen kunci dalam desain cetakan mesin bending adalah: dimensi struktural bagian penjepit cetakan (terkait dengan peralatan), bentuk cetakan atas dan sudut bagian yang bekerja, serta lebar dan sudut alur-V cetakan bawah.

a) Kondisi kerja dari cetakan lentur

b) Struktur cetakan atas

c) Struktur cetakan bawah

1) Seperti yang ditunjukkan pada Gambar 3-118b, jari-jari sudut bundar dari bagian kerja cetakan pembengkok atas dirancang sesuai dengan persyaratan benda kerja yang dibengkokkan. Sudut dirancang berdasarkan pegas material dan persyaratan kedalaman untuk memasuki cetakan bawah. Bentuk penampang cetakan atas bisa lurus atau melengkung.

2) Seperti yang digambarkan pada Gambar 3-118c, ukuran bagian kerja dari cetakan tekukan bawah, dilambangkan sebagai W, didesain berdasarkan ketebalan lembaran dan jari-jari sudut yang membulat. Sudut dirancang sesuai dengan pegas material dan persyaratan untuk mencocokkan cetakan atas. Sudut dari die atas dan bawah identik.

Sudut dan lebar alur-V pada cetakan pembengkokan umumnya memiliki nilai standar. Untuk material seperti baja karbon dan paduan aluminium, sudut 84° biasanya digunakan, sedangkan untuk baja tahan karat, yang memiliki pegas lebih besar, sudutnya biasanya kurang dari 75°. Lebar alur-V pada cetakan bawah umumnya dipilih delapan kali lipat dari ketebalan lembaran.

Setelah dilengkapi dengan cetakan khusus, maka tekan rem dapat membentuk benda kerja dengan beberapa bentuk khusus.

2. Bahan Cetakan Rem Tekan

Material die rem tekan biasanya mencakup baja 70, 42CrMo, T10, dan Cr12MoV, dengan kekerasan perlakuan panas lebih dari 50 HRC.

VI. Elemen-elemen Kualitas Pembengkokan

Akurasi dimensi penampang adalah salah satu indikator akurasi utama dari bagian yang ditekuk. Banyak faktor yang dapat memengaruhi akurasi ini, termasuk cetakan pembengkokan, akurasi blanko, urutan pembengkokan, dan metode pemosisian.

1. Membungkuk Mati

Dimensi yang dilipat dari bagian yang ditekuk adalah unik. Memilih cetakan tekukan yang benar (atas dan bawah) sangat penting untuk memastikan keakuratan dimensi tekukan. Jika tidak, presisi pembengkokan yang diperlukan tidak dapat dijamin.

2. Akurasi Kosong

Kosong terutama berasal dari geserpemotongan, pemotongan, pelubangan cetakan, atau operasi tekan turret punch. Metode pemotongan yang berbeda menghasilkan akurasi blanko yang berbeda. Proses pemotongan harus dipilih berdasarkan persyaratan akurasi bagian yang ditekuk untuk memenuhi kebutuhan presisi pembengkokan. Selain akurasi dimensi blank, kondisi blank, seperti gerinda, lengkungan samping, dan kerataan, juga akan secara langsung memengaruhi akurasi bagian yang ditekuk.

3. Urutan Pembengkokan

Ketika menekuk bentuk yang rumit, urutan penekukan yang sesuai harus dipilih untuk menyelesaikan formasi penekukan sekaligus memastikan persyaratan toleransi dimensi.

4. Metode Penentuan Posisi

Pemosisian dibagi menjadi pemosisian depan dan samping. Untuk memastikan akurasi pembengkokan, yang terbaik adalah memiliki satu pemosisian depan per meter pada rem tekan. Beberapa bagian yang tertekuk juga memerlukan pemosisian samping untuk meningkatkan akurasi pemosisian.

VII. Contoh Produksi Bagian Pembentuk Bengkok

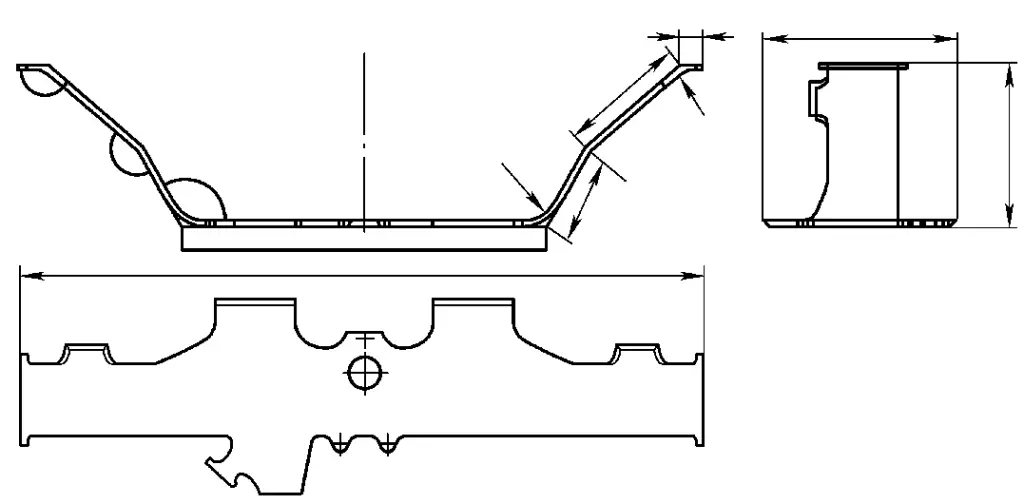

1. Pembentukan Lentur Balok Penguat Panel Luar

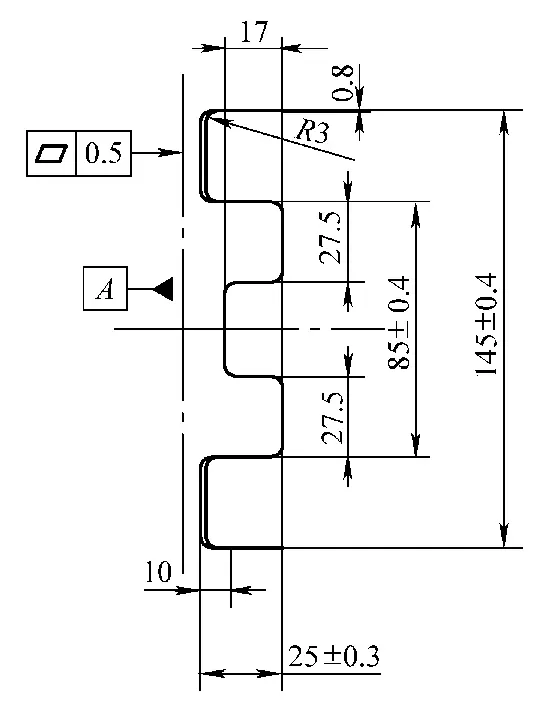

Gambar 3-119 menunjukkan diagram benda kerja dari balok penguat panel luar, yang dibuat dari pelat baja tahan karat SUS301L-HT setebal 0,8 mm.

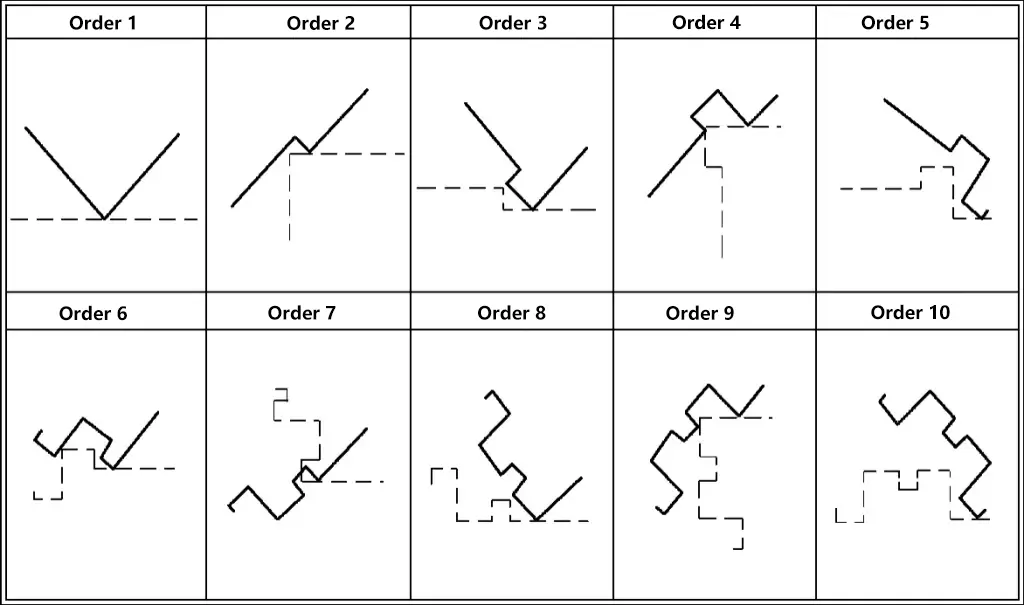

Seperti yang dapat dilihat dari gambar, bagian yang ditekuk ini memerlukan presisi tinggi dalam dimensinya dan melibatkan beberapa operasi pembengkokan. Jika urutan pembengkokan tidak diatur dengan benar, benda kerja dapat mengganggu cetakan selama proses pembengkokan, sehingga gagal memenuhi persyaratan akurasi.

Solusi 1: Pemotongan Laser → Meratakan Satu Tikungan → Pembentukan.

Urutan pembengkokan mengikuti skema yang ditunjukkan pada Gambar 3-120. Hal ini memenuhi persyaratan penggunaan dalam produksi aktual, berkat presisi tinggi pemotongan laser, kesalahan kumulatif yang kecil, dan kemampuan untuk mengimplementasikan pemosisian multi-titik selama pembengkokan.

Solusi 2: Geser → Bentukan → Meratakan → Menekuk → Membentuk.

Karena presisi geseran yang buruk, pemosisian multi-titik akan memengaruhi dimensi tekukan pada tikungan peralihan. Dalam hal ini, pemosisian multi-titik tidak dapat digunakan; hanya pemosisian titik dasar tunggal yang dapat diterapkan. Mengambil contoh balok tulangan panel luar, dua tikungan terluar harus dibuat terlebih dahulu.

Dengan memanfaatkan akurasi pemosisian mesin tekuk CNC, kesalahan geser dipindahkan ke sisi terluar yang tidak memerlukan presisi. Selanjutnya, pembengkokan delapan tikungan internal dilakukan.

2. Formasi Lentur Balok Berbentuk Topi

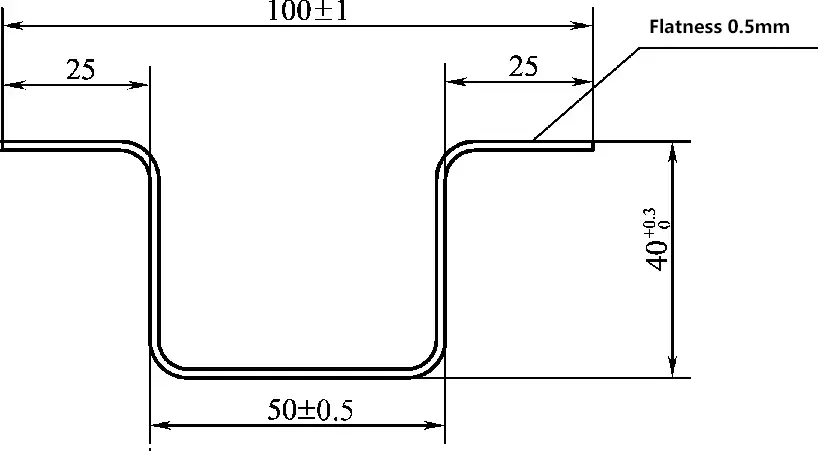

Gambar 3-121 menunjukkan tampilan penampang dari blanko tekukan pilar samping. Benda kerja memiliki panjang 3500mm, terbuat dari lembaran baja tahan karat SUS301L-HT setebal 1mm.

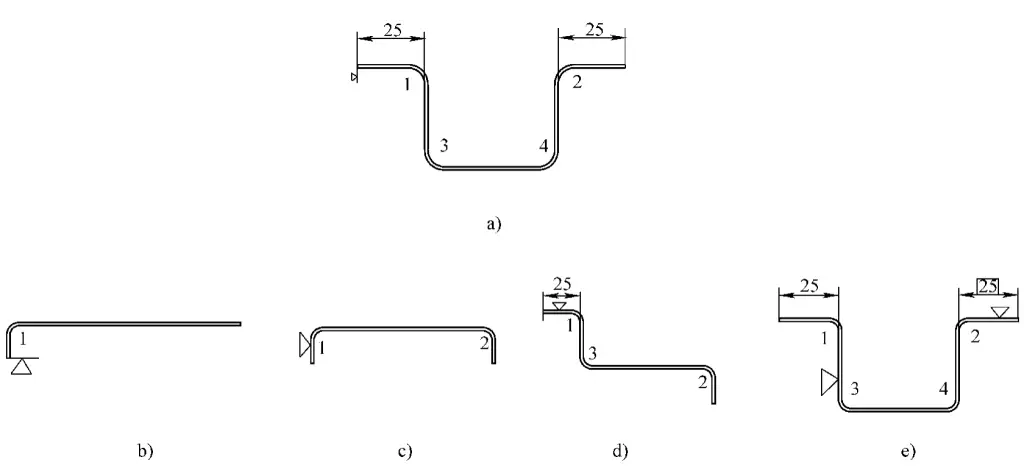

Komponen ini membutuhkan tingkat presisi dimensi penampang yang tinggi untuk memastikan kualitas proses pembengkokan selanjutnya. Mengingat perlunya mempertahankan tingkat toleransi tertentu dalam dimensi penampang, urutan pembengkokan telah dirancang seperti yang diilustrasikan pada Gambar 3-122.

Karena panjangnya komponen ini, komponen ini rentan terhadap pembengkokan samping selama proses pembengkokan. Masalah ini tidak dapat dihindari. Oleh karena itu, mulai dari tekukan kedua, metode pemosisian tiga titik harus digunakan untuk pembengkokan (Gambar 3-123), yaitu, setelah memaksakan pemosisian garis lurus pada tiga titik di permukaan pemosisian, lanjutkan dengan pembengkokan.

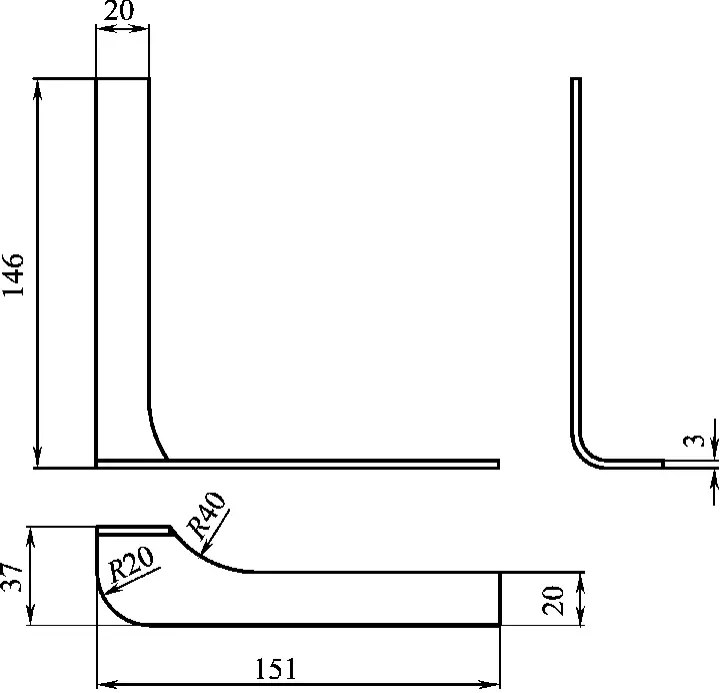

3. Formasi Pembengkokan Besi Siku

Gambar 3-124 menunjukkan diagram komponen besi siku, yang terbuat dari baja tahan cuaca setebal 3mm. Ini adalah komponen sederhana bagian lenturtetapi sisi garis tekukannya tidak simetris.

Karena pembengkokan adalah proses pembengkokan bebas, garis pembengkokan dapat menyimpang di bawah aksi gaya eksentrik, yang mengakibatkan komponen tidak sesuai. Untuk mengatasi hal ini, solusi penambahan material tambahan proses diadopsi, seperti yang ditunjukkan pada Gambar 3-125. Material tambahan dipotong setelah pembengkokan.

a) Garis tekukan tidak simetris di kedua sisi

b) Bahan suplemen proses membuatnya simetris

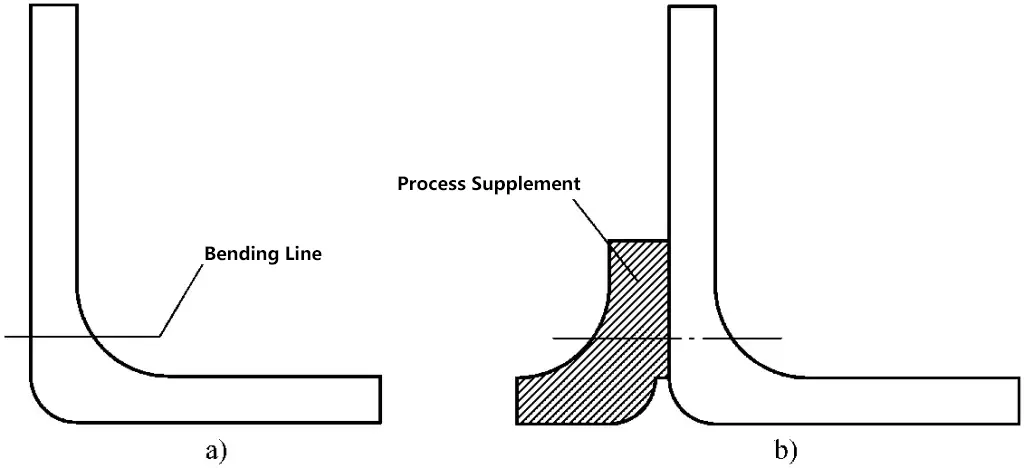

4. Formasi Pembengkokan Pelat Penutup Bogie

Gambar 3-126 menunjukkan pelat penutup bogie, yang terbuat dari pelat baja S355J2G3 setebal 12mm. Bagian seperti itu biasanya dibentuk sekaligus dengan menggunakan cetakan. Namun, jika benda kerja cukup kecil untuk diangkat secara manual, menggunakan mesin pembengkok untuk membentuk lebih memungkinkan untuk memastikan keakuratan dimensi.

Alur proses manufaktur untuk komponen ini adalah sebagai berikut: Peledakan pasir pada permukaan pelat baja untuk menghilangkan karat → Pemotongan laser pada bahan baku → Penggerindaan gerinda → Memproses kemiringan → Pembengkokan untuk membentuk.

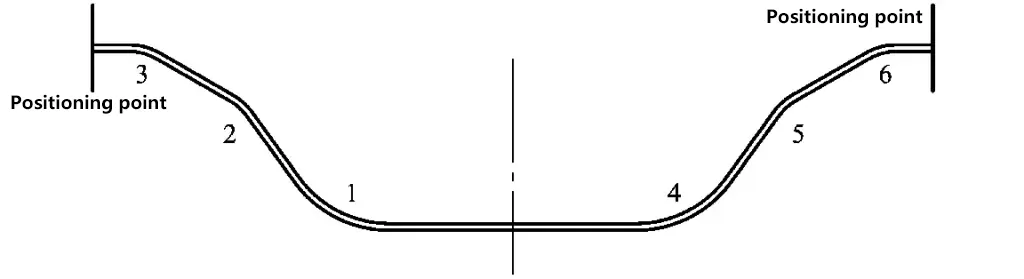

Gambar 3-127 mengilustrasikan proses pembengkokan, dengan titik-titik pemosisian di kedua ujungnya. Metode pemosisian, urutan pembengkokan, dan cetakan pembengkokan adalah tiga faktor utama.

1) Metode Penentuan Posisi:

Karena pelat penutup bawah merupakan komponen yang panjang dan tipis, maka, kombinasi metode pemosisian belakang dan samping harus digunakan selama pembengkokan. Pemosisian belakang harus pada bidang horizontal untuk memastikan kelurusan benda kerja setelah ditekuk.

2) Urutan Pembengkokan:

Untuk kemudahan pengoperasian dan pemosisian yang akurat, pembengkokan dilakukan dari bagian tengah ke arah kedua ujungnya. Urutan pembengkokan adalah sisi dalam R100 → R50 → sisi luar R100. Blanko dipotong dengan pemotongan laser, yang memiliki akurasi dimensi yang tinggi. Kedua ujungnya diposisikan secara terpisah, sehingga menghasilkan kesalahan kumulatif yang lebih kecil.

3) Bending Die:

Jumlah springback dari pembentukan tekukan dipastikan dengan mengontrol pergerakan slider mesin tekuk. Tidak ada tindakan yang diambil untuk mengontrol springback pada die. Struktur cetakan ditunjukkan pada Gambar 3-128.

1 - Kursi Kolom Tekan

2 - Kolom Gerbang

3 - Kursi Gerbang Atas

4 - Gerbang Atas

5 - Gerbang Bawah