I. Metode Perakitan

Menurut persyaratan teknis yang ditentukan, proses pemasangan dan penyambungan bagian atau komponen untuk membuatnya menjadi produk setengah jadi atau produk jadi disebut perakitan. Proses perakitan pada dasarnya adalah proses pemosisian, penjepitan, dan penyambungan. Dalam perakitan bagian lembaran logam, penyangga, pemosisian, dan penjepitan disebut tiga elemen perakitan, yang juga merupakan tiga kondisi dasar perakitan.

Penjepitan adalah proses pemasangan komponen pada posisi tertentu dengan kekuatan eksternal, sehingga komponen yang terlibat dalam perakitan mempertahankan posisinya selama perakitan.

1. Pemilihan Referensi Perakitan

Secara konvensional, penyangga juga disebut referensi perakitan, disingkat referensi. Ini memecahkan masalah tempat merakit komponen lembaran logam dengan memilih permukaan referensi. Dalam perakitan komponen lembaran logam yang sebenarnya, permukaan referensi terbaik harus dipilih berdasarkan kondisi tertentu.

Apabila memilih permukaan referensi perakitan sebagai penyangga perakitan, hal-hal berikut ini dapat dipertimbangkan:

- Apabila komponen memiliki permukaan datar dan melengkung, permukaan datar harus digunakan sebagai permukaan referensi perakitan.

- Apabila komponen memiliki permukaan datar yang besar dan kecil, permukaan datar yang lebih besar harus dipilih sebagai permukaan referensi perakitan.

- Apabila komponen memiliki permukaan mesin dan permukaan kasar, maka permukaan mesin harus dipilih sebagai permukaan referensi perakitan.

- Permukaan referensi perakitan yang dipilih harus yang paling nyaman untuk menopang, memosisikan, dan menjepit komponen.

- Permukaan yang tidak mudah berubah bentuk sebaiknya dipilih sebagai permukaan referensi untuk menghindari kesalahan pemosisian yang disebabkan oleh perubahan bentuk permukaan atau garis referensi.

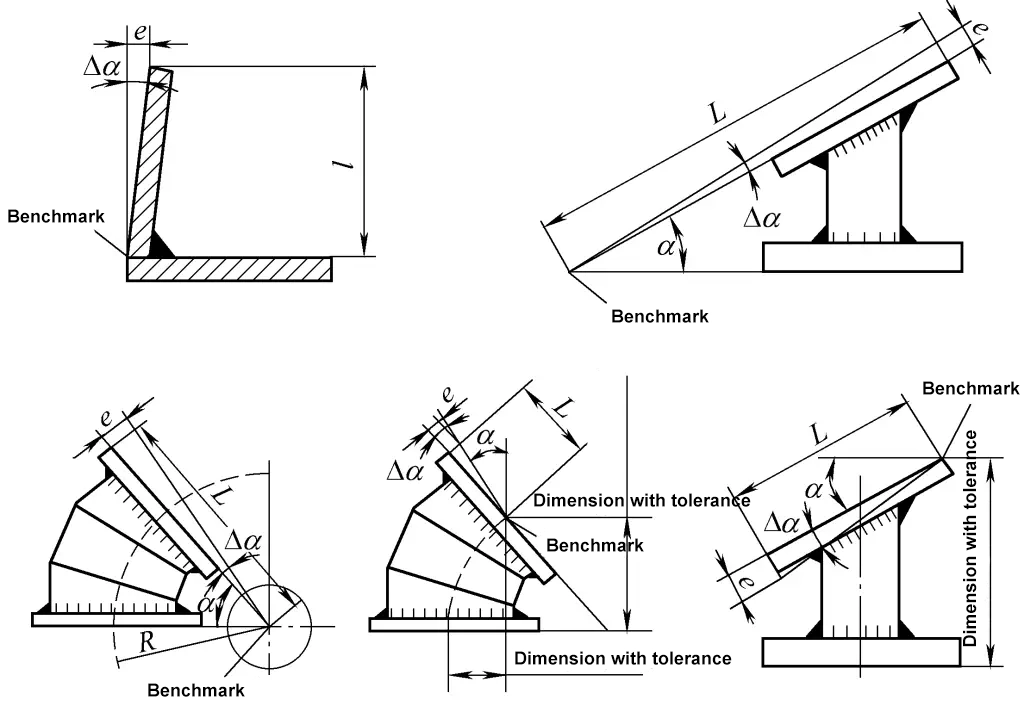

2. Metode Penentuan Posisi

Menentukan posisi atau posisi relatif suatu bagian dalam ruang disebut pemosisian. Pemosisian adalah salah satu masalah pertama yang harus dipecahkan selama perakitan. Prinsip penentuan posisi didasarkan pada "prinsip penentuan posisi enam titik", yang menyatakan bahwa setiap benda tegar di ruang angkasa memiliki 6 derajat kebebasan sehubungan dengan tiga koordinat yang saling tegak lurus, yaitu gerakan aksial di sepanjang tiga sumbu yang saling tegak lurus dan rotasi di sekitar sumbu-sumbu ini.

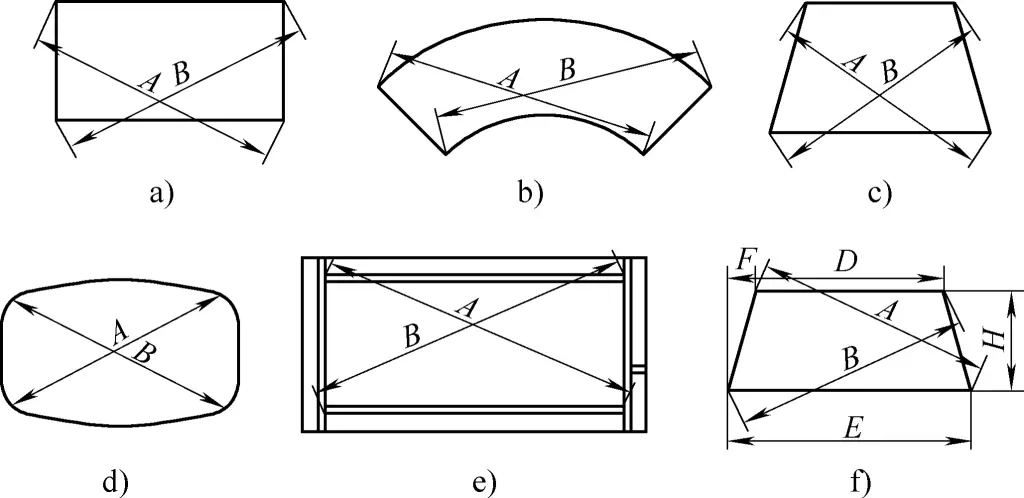

Untuk memastikan bahwa benda kerja mempertahankan posisi yang tetap dan tidak berubah selama perakitan dan mencapai pemosisian yang akurat, 6 derajat kebebasan benda kerja harus dibatasi. Dalam perakitan lembaran logam, posisi perakitan biasanya ditentukan dengan menandai garis posisi perakitan atau menggunakan elemen pemosisian seperti blok penghenti dan pin pemosisian untuk memperbaiki posisi perakitan. Tabel 1 menunjukkan metode pemosisian yang umum untuk komponen.

Tabel 1 Metode Pemosisian Umum untuk Suku Cadang

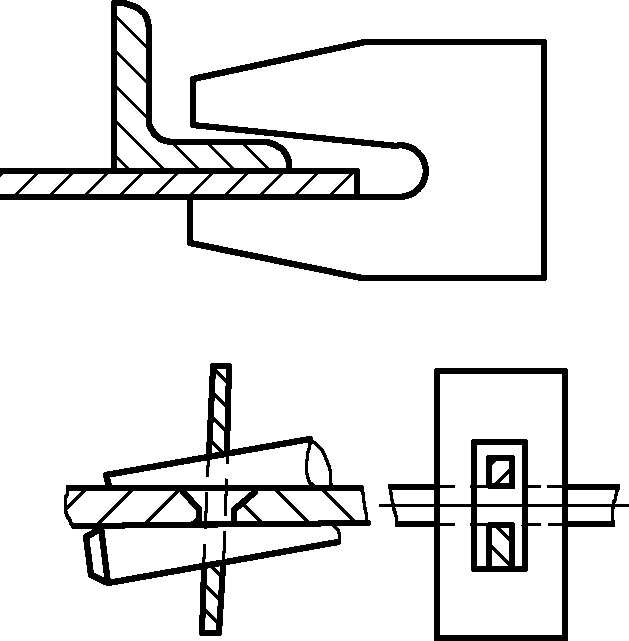

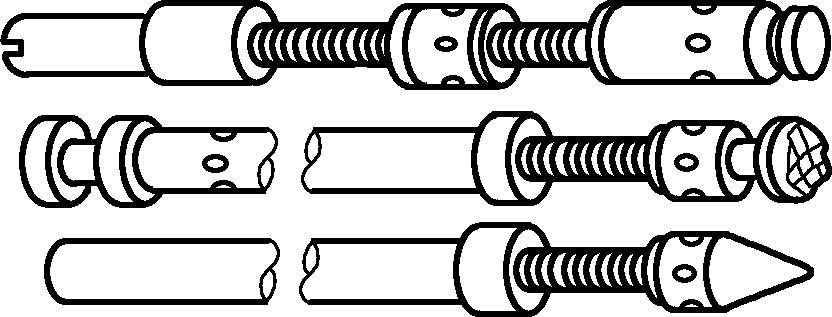

Jenis | Diagram |

Penentuan Posisi Garis |  |

Penentuan Posisi Pin |  |

Hentikan Pemosisian Blok |  |

Pemosisian Templat |  |

Selain itu, dalam perakitan komponen lembaran logam yang sesungguhnya, referensi pemosisian harus ditentukan berdasarkan kondisi tertentu. Pemilihan referensi pemosisian dapat didasarkan pada poin-poin berikut ini:

1) Untuk berbagai bagian pada komponen yang sama yang memiliki sambungan atau pas hubungan dengan komponen lain, referensi pemosisian yang sama harus digunakan sebanyak mungkin. Hal ini untuk memastikan koneksi atau pemasangan komponen yang benar dengan komponen lain selama pemasangan.

2) Pilih permukaan atau tepi dengan presisi tinggi dan tidak mudah berubah bentuk sebagai referensi pemosisian untuk menghindari penyimpangan pemosisian yang disebabkan oleh perubahan bentuk permukaan atau garis referensi.

3) Referensi pemosisian yang dipilih harus memfasilitasi pengukuran pemosisian setiap komponen selama proses perakitan. Pengukuran selama perakitan meliputi pengukuran dimensi produk, serta mengukur dan memastikan keakuratan bentuk dan posisi produk, serta mengukur dan memilih permukaan dasar perakitan.

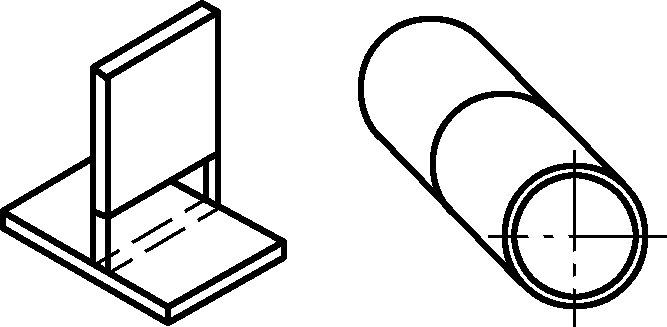

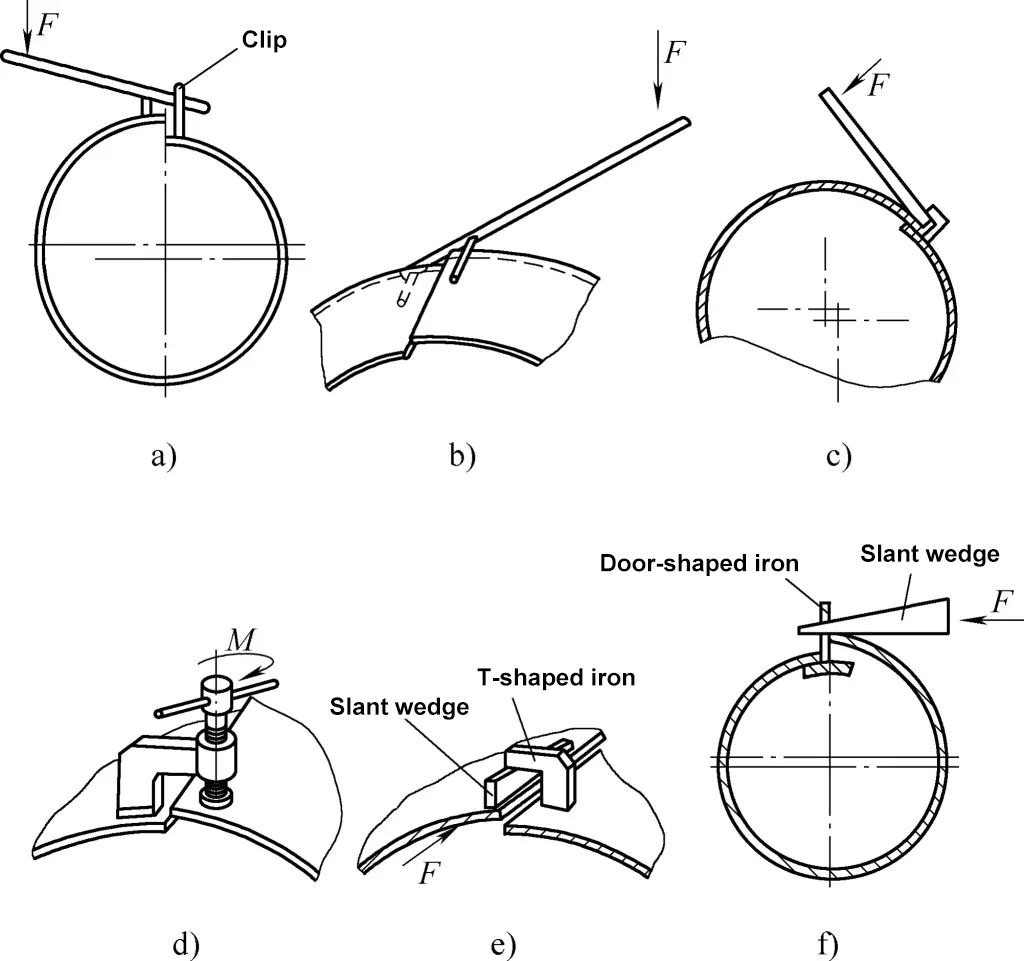

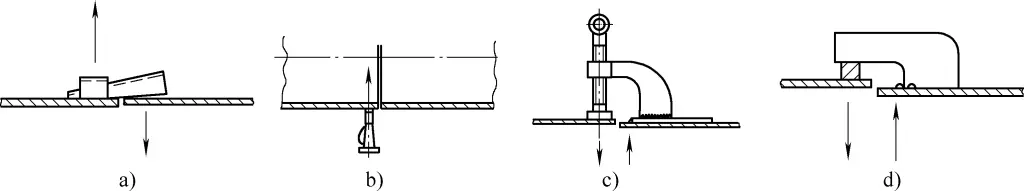

3. Metode Penjepitan

Operasi pemasangan benda kerja setelah pemosisian untuk menjaganya tetap pada posisi tetap selama proses pembuatan disebut penjepitan. Penjepitan juga sering disebut sebagai pemasangan.

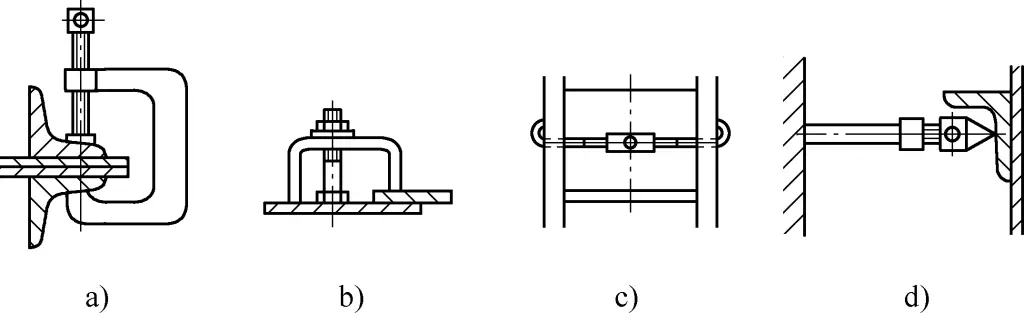

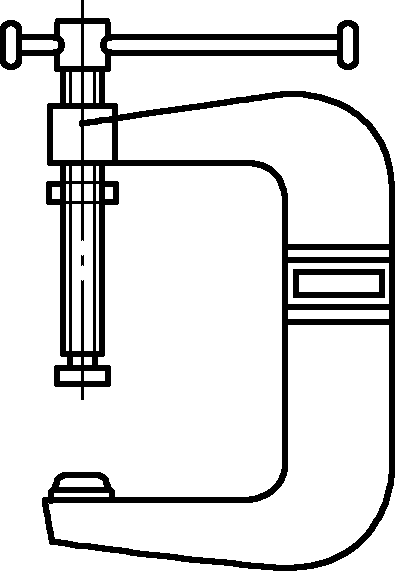

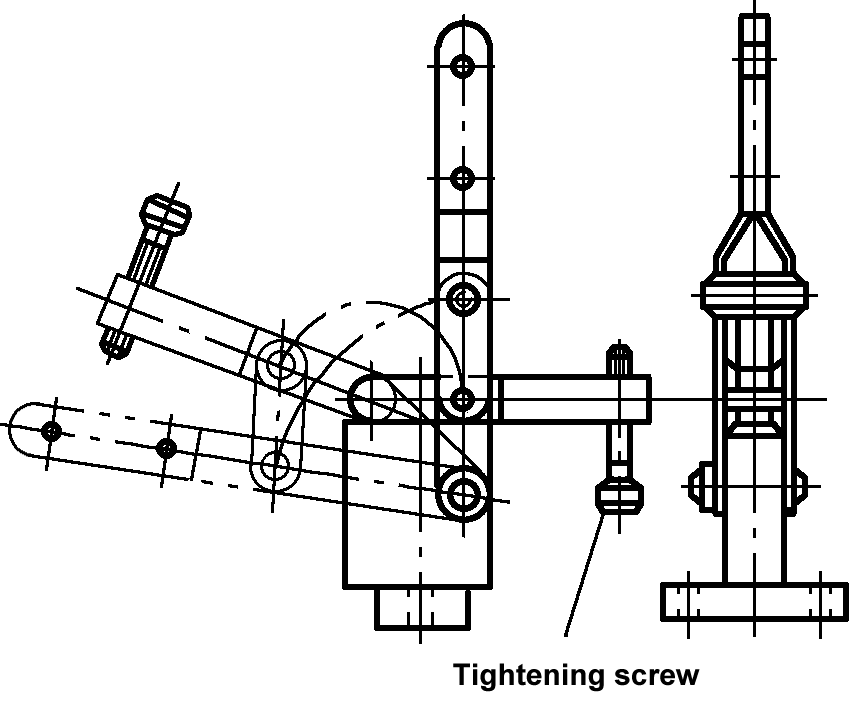

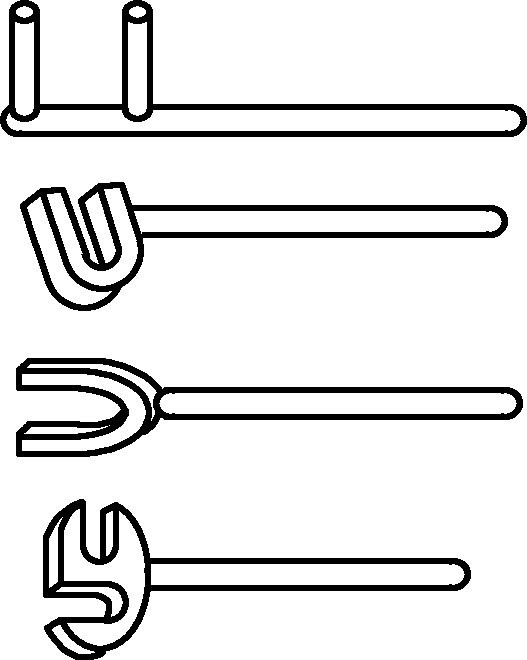

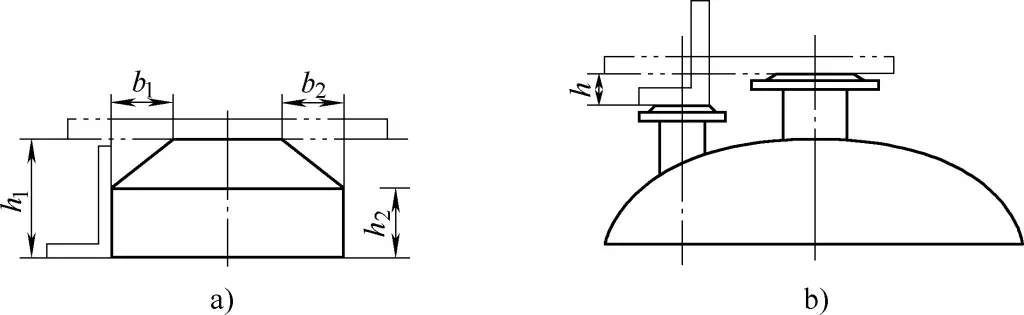

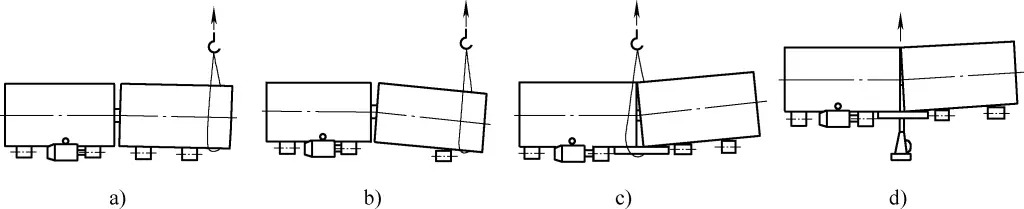

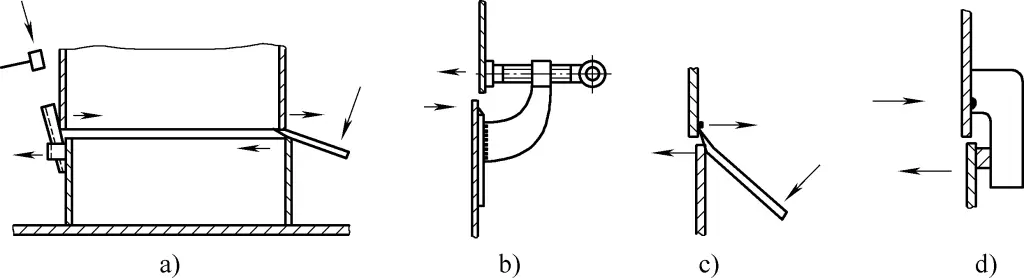

Ada empat metode pengikatan benda kerja dengan menggunakan perlengkapan perakitanmenjepit, menekan, menarik, dan mendongkrak (menyangga), seperti yang ditunjukkan pada Gambar 1. Alat-alat yang ditunjukkan pada gambar adalah alat spiral yang umum, yang ditandai dengan penyesuaian dan kemudahan penggunaan.

a) Penjepitan (Penjepit Spiral, Cam)

b) Pengepresan (Pengepresan Baut)

c) Menarik (Penarik Spiral)

d) Jacking (Pendorong Spiral)

Perlengkapan perakitan umum diklasifikasikan berdasarkan metode penerapan gaya, termasuk perlengkapan baji, perlengkapan tuas, perlengkapan spiral, perlengkapan sakelar, dan perlengkapan eksentrik. Berbagai alat pengangkat juga digunakan dalam perakitan lembaran logam untuk pengemasan dan penanganan.

4. Metode Utama Perakitan

Tergantung pada struktur komponen yang dirakit, metode yang berbeda sering dipilih untuk perakitan komponen lembaran logam. Berdasarkan metode pemosisian yang berbeda, metode perakitan utama meliputi perakitan garis, perakitan salinan, dan perakitan profil; berdasarkan orientasi perakitan yang berbeda, metode perakitan utama meliputi perakitan horizontal (perakitan datar), perakitan vertikal (perakitan tegak), dan perakitan terbalik. Metode perakitan utama dan karakteristiknya adalah sebagai berikut.

(1) Perakitan Jalur

Perakitan garis, juga dikenal sebagai perakitan templat arde, melibatkan penggambaran garis silang pada pelat dasar (atau arde) sebagai referensi perakitan, kemudian menggambar garis posisi kontur dan garis sambungan komponen dengan ukuran aktual 1:1, dan merakitnya sesuai dengan garis tersebut. Perakitan garis terutama cocok untuk perakitan komponen rangka dan rangka.

(2) Perakitan Salinan

Ini melibatkan perakitan rangkaian produk atau komponen berikutnya berdasarkan produk atau komponen yang sudah dirakit. Untuk pelat simpul yang menonjol di permukaan, perakitan dapat ditunda sementara tanpa memengaruhi stabilitas dimensi, dan dirakit setelah bagian lain selesai.

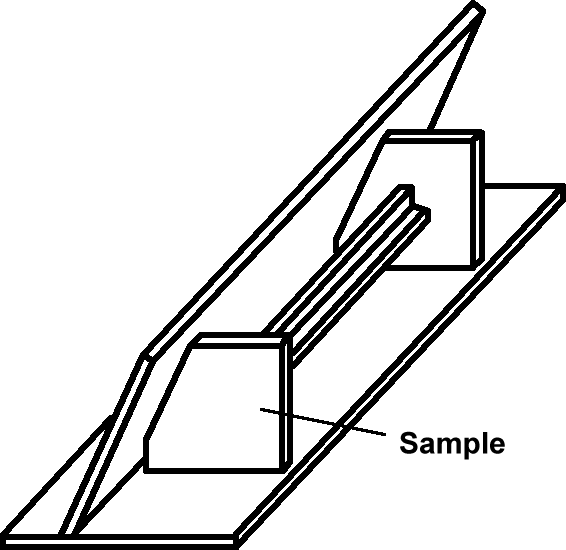

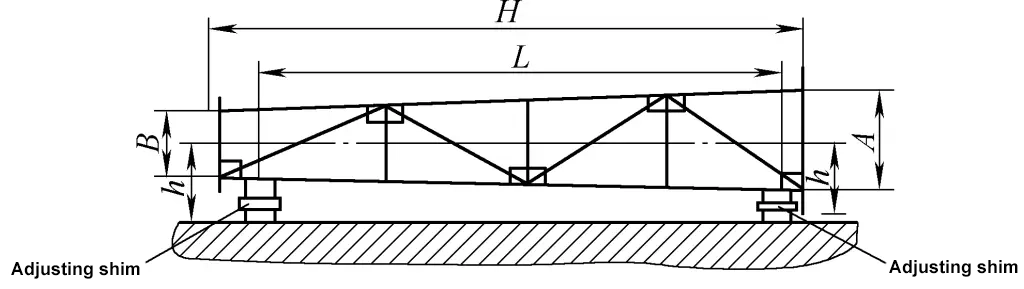

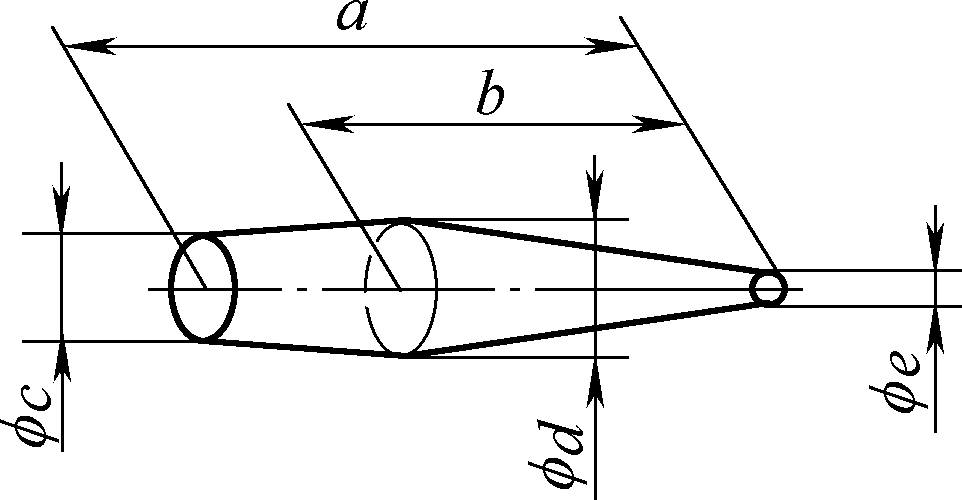

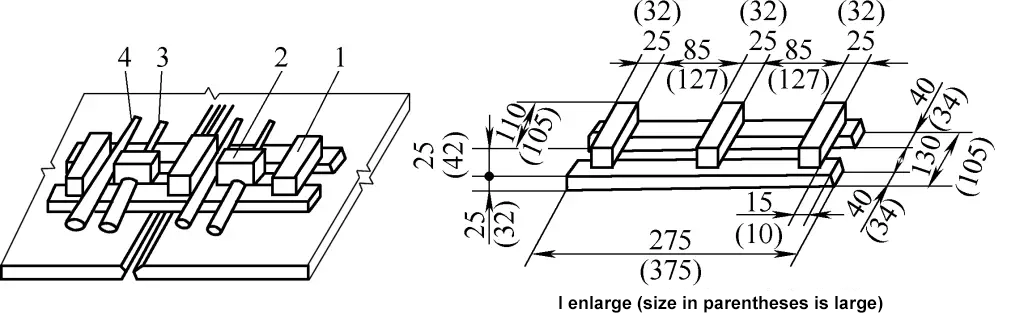

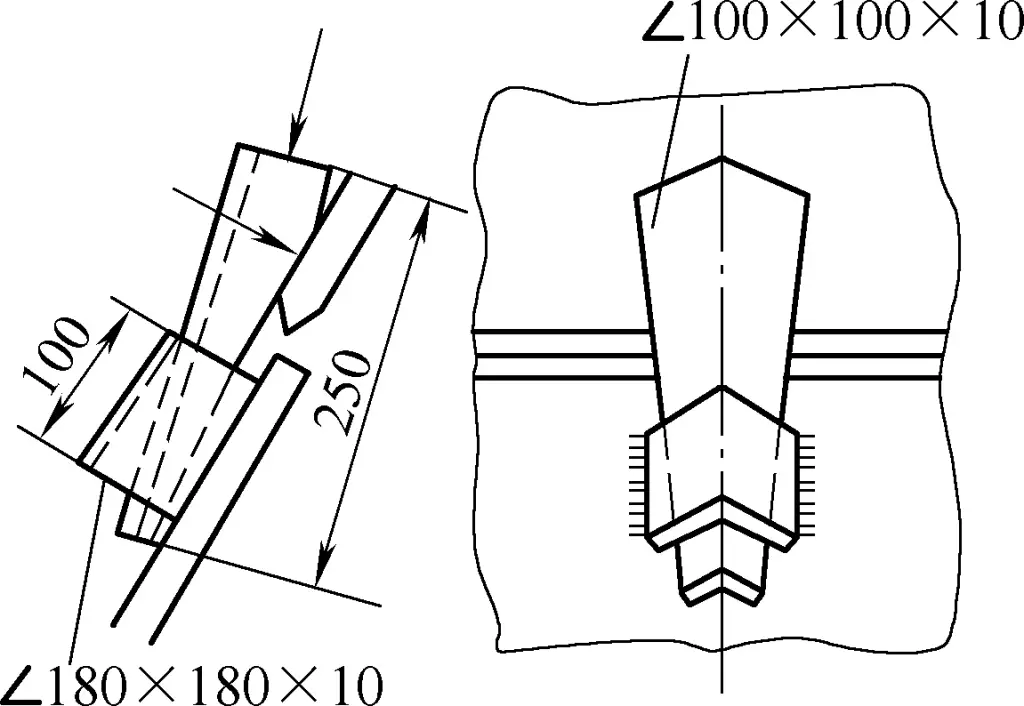

Perakitan copy terutama cocok untuk perakitan komponen baja struktural dengan karakteristik rangka satu lapis (lembaran), seperti balok, kolom, dan rangka, seperti yang ditunjukkan pada Gambar 2.

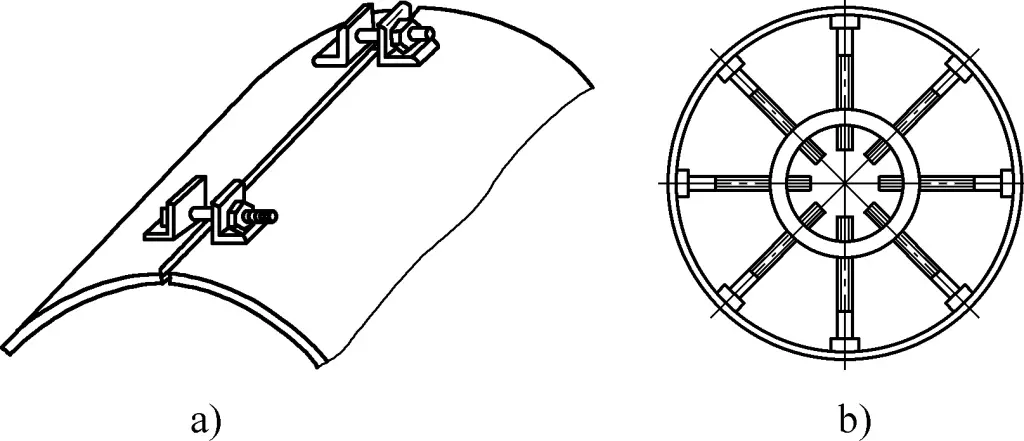

(3) Perakitan Profil

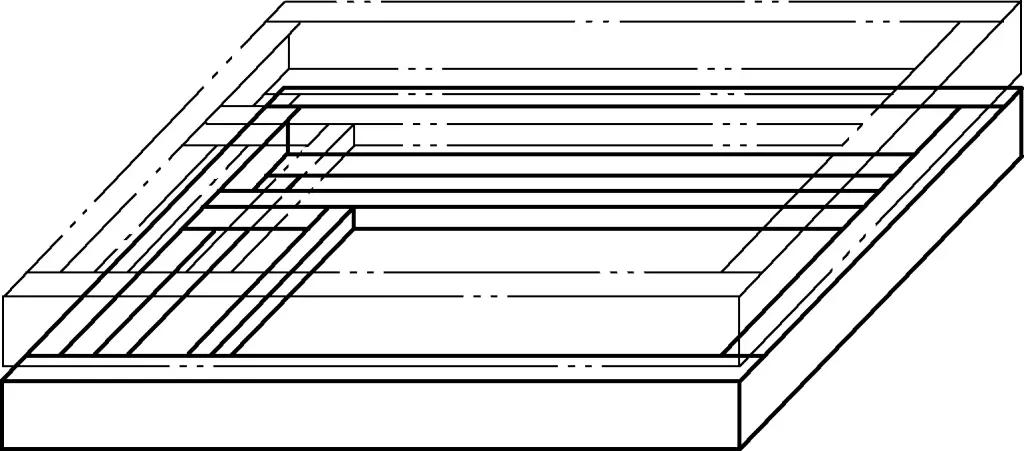

Perakitan profil menggunakan bentuk penampang simetris untuk merakit setengah struktur satu sisi terlebih dahulu, kemudian menggunakannya sebagai templat untuk merakit sisi lainnya. Perakitan profil cocok untuk komponen struktur dengan bentuk penampang simetris, seperti yang ditunjukkan pada Gambar 3.

(4) Rakitan Penarik Garis

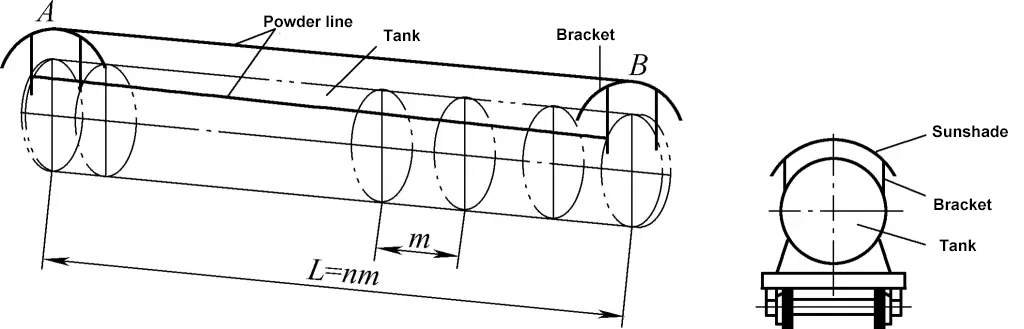

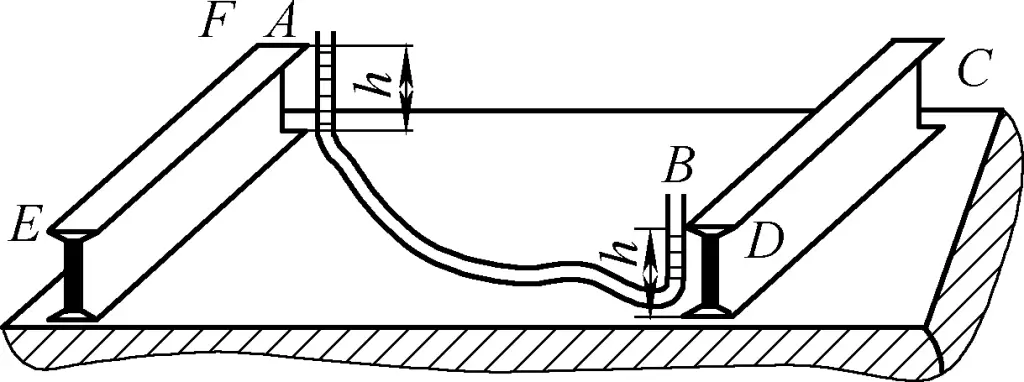

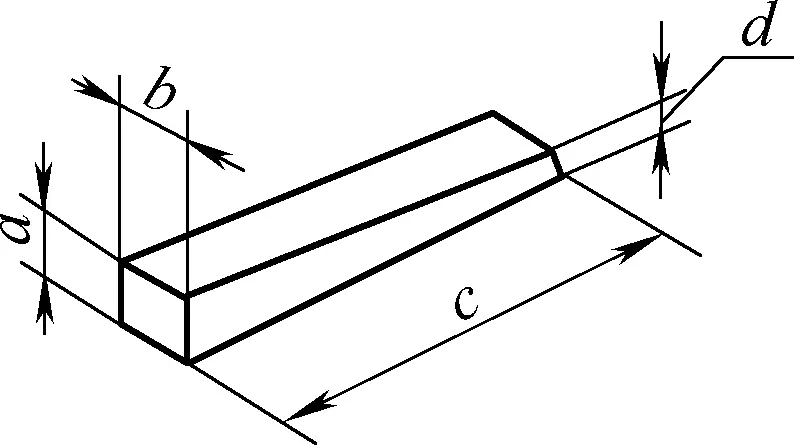

Perakitan tarik garis cocok untuk merakit struktur susunan. Sebagai contoh, urutan perakitan braket penyangga kerai untuk bodi tangki adalah pertama-tama menyelaraskan dan memasang braket di kedua ujungnya (A dan B), kemudian menyambungkan braket ujung dengan garis serbuk atau kawat baja, dan merakit braket lain berdasarkan garis serbuk atau kawat baja sebagai referensi. Tergantung pada kebutuhan, 2-3 atau lebih garis serbuk atau kabel baja dapat ditarik (lihat Gambar 4).

m-Jarak antara dua tanda kurung

n-Jumlah tanda kurung

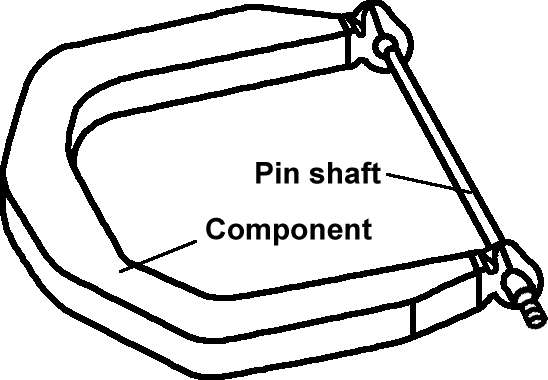

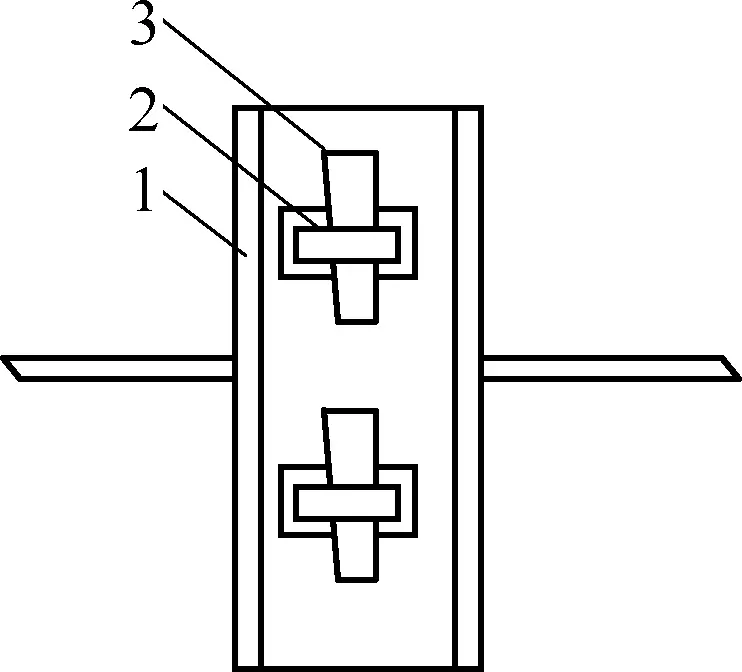

(5) Rakitan Pemosisian Pin

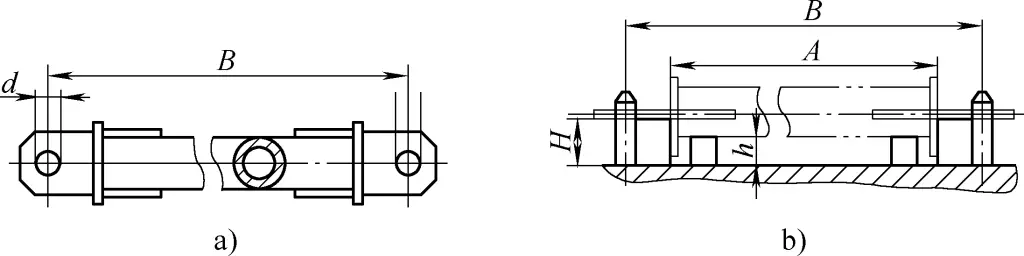

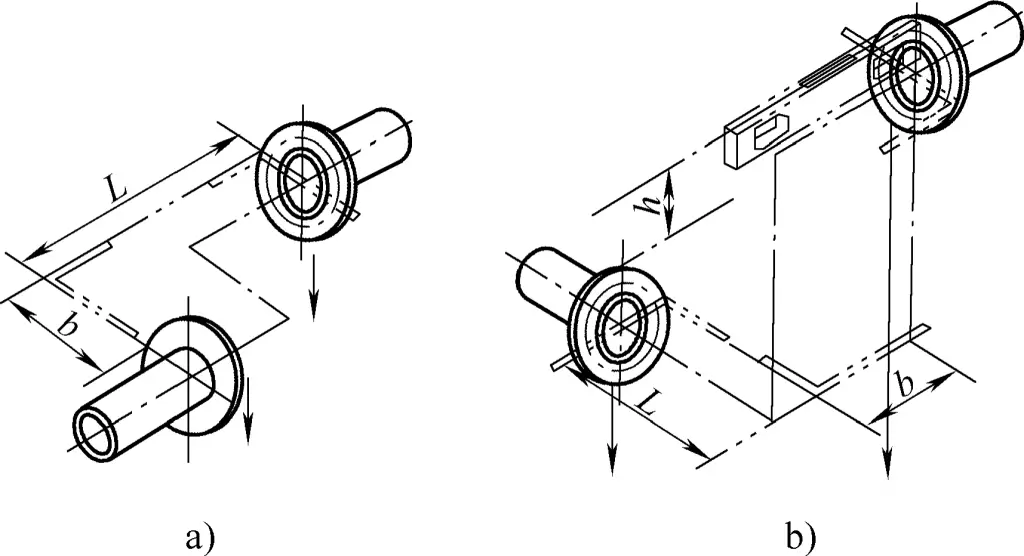

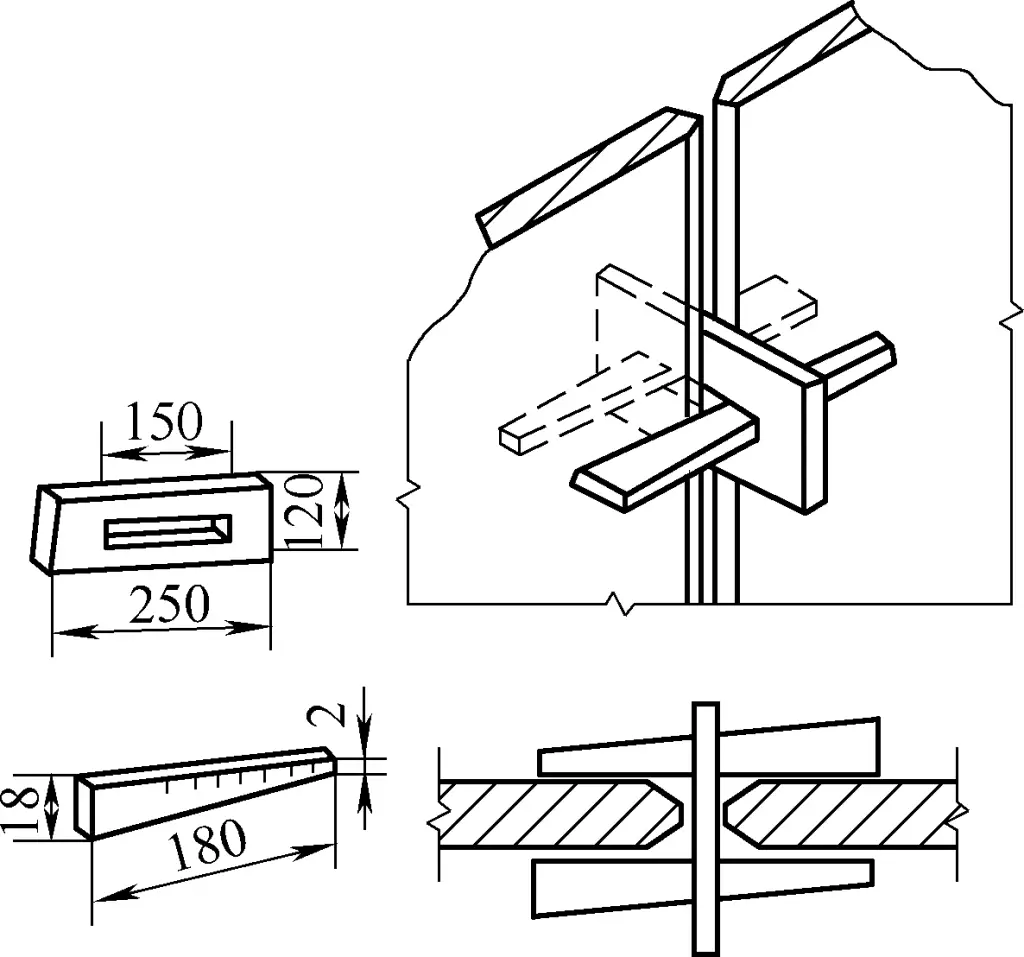

Pemosisian pin memastikan berbagai fungsi, seperti jarak lubang dan konsentrisitas. Diameter pin pemosisian harus sedemikian rupa sehingga dapat masuk ke dalam lubang dengan jarak bebas yang kecil, umumnya tidak melebihi 0,2 mm. Rakitan pemosisian pin terutama digunakan dalam rakitan lembaran logam dengan persyaratan berikut.

1) Memastikan dimensi jarak lubang pemasangan.

Untuk struktur dengan persyaratan jarak lubang, rakitan pemosisian pin dapat digunakan. Sebagai contoh, jarak lubang baut pada kedua ujung batang pengikat miring, seperti ditunjukkan pada Gambar 5a, dipastikan dengan rakitan pemosisian pin, seperti ditunjukkan pada Gambar 5b.

2) Memastikan konsentrisitas.

Untuk komponen lembaran logam dengan persyaratan konsentrisitas, perakitan pemosisian pin sering kali digunakan. Sebagai contoh, penutup lubang tipe engsel yang ditunjukkan pada Gambar 6 memerlukan rotasi dan pembukaan/penutupan yang mulus, sehingga memastikan konsentrisitas bagian engsel adalah kunci perakitan. Selama perakitan, posisi antara engsel atas dan bawah dapat ditentukan dengan menggunakan pin untuk memastikan konsentrisitas, sehingga memastikan hubungan posisi timbal balik antara engsel, penutup lubang, dan bodi tangki.

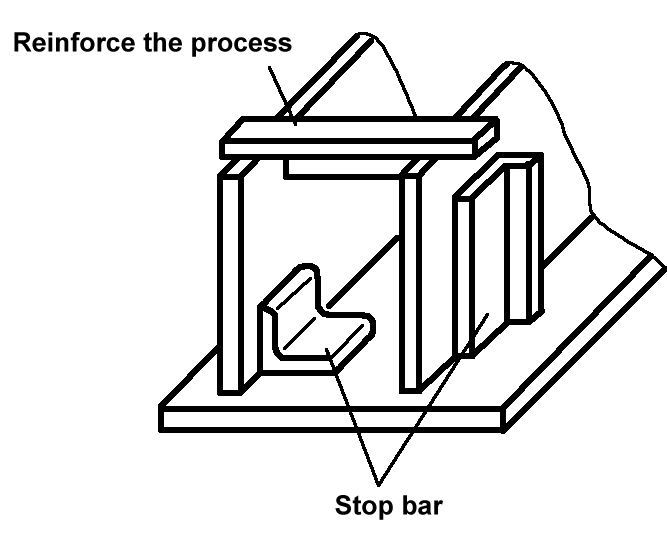

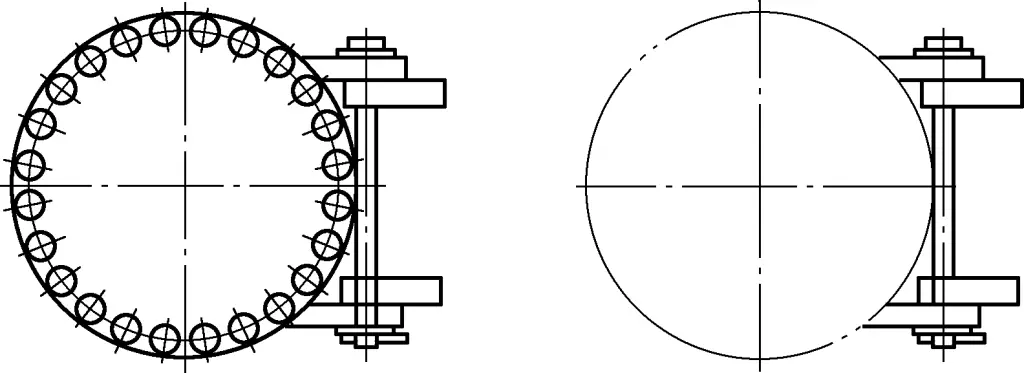

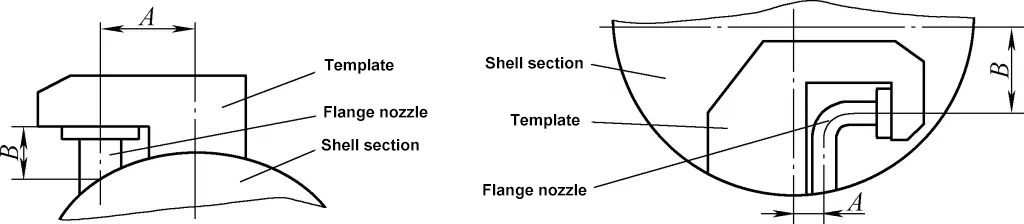

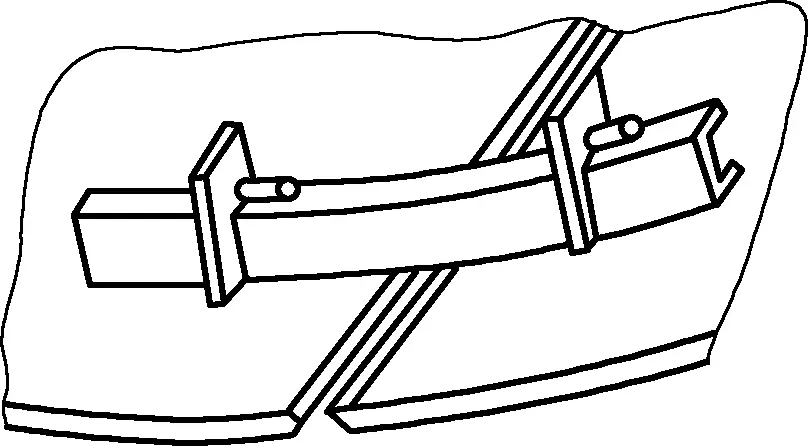

(6) Perakitan Pemosisian Templat

Perakitan pemosisian templat cocok untuk perakitan di mana pemosisian atau pengukuran antar komponen sulit dilakukan. Sebagai contoh, pada perakitan flensa yang ditunjukkan pada Gambar 7, karena kesulitan dalam mengukur dimensi perakitan bagian silinder dan pipa flensa, dan kesulitan dalam memastikan stabilitas status perakitan, maka digunakanlah perakitan pemosisian templat.

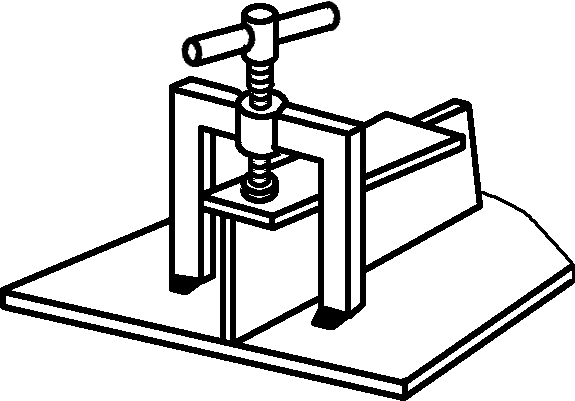

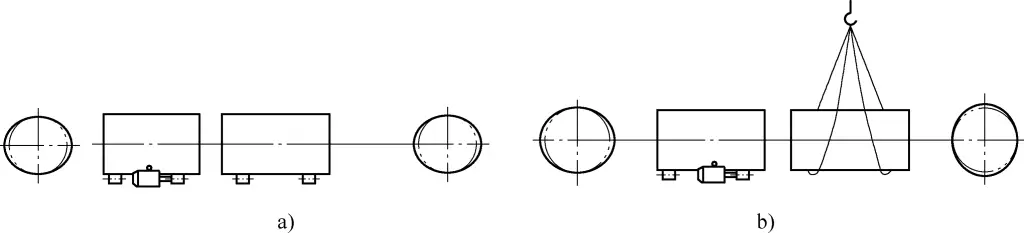

(7) Perakitan Cetakan

Perakitan cetakan melibatkan penempatan komponen perakitan yang sesuai pada cetakan perakitan (juga dikenal sebagai cetakan kombinasi, yang terdiri atas dasar cetakan dan berbagai penyangga penjepitan dan pemosisian), pemosisian dan penjepitan, lalu perakitan. Metode ini dicirikan oleh kualitas dan efisiensi perakitan yang tinggi, cocok untuk produksi massal. Jika cetakan khusus digunakan, maka cocok untuk produksi skala besar.

(8) Perakitan Horisontal (Perakitan Datar)

Perakitan horizontal melibatkan penempatan komponen secara horizontal untuk perakitan, cocok untuk perakitan komponen dengan penampang melintang yang kecil tetapi panjangnya relatif panjang.

(9) Perakitan Vertikal (Perakitan Tegak)

Perakitan vertikal melibatkan perakitan komponen dari atas ke bawah, cocok untuk komponen dengan ketinggian kecil atau alas bawah yang besar.

(10) Perakitan Terbalik

Perakitan terbalik melibatkan perakitan komponen dengan membalikkan komponen tersebut 180° dari kondisi penggunaannya, cocok untuk struktur dengan volume atas yang besar dan komponen berbentuk kotak di mana perakitan tegak sulit untuk distabilkan atau di mana pelat penutup atas tidak dapat dilas.

II. Alat untuk Perakitan

Tergantung pada struktur lembaran logam yang berbeda, metode perakitan yang berbeda dipilih, dan berbeda alat perakitan yang digunakan. Tabel 2 menunjukkan jenis dan penggunaan alat.

Tabel 2 Jenis dan Penggunaan Alat

Nama | Diagram | Gunakan |

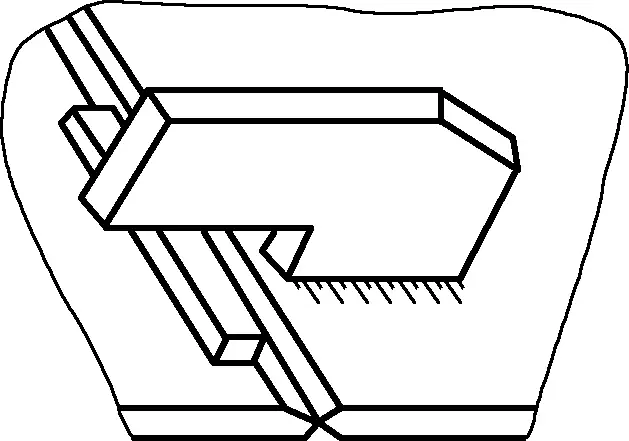

Perlengkapan Baji |  | Menggunakan penjepit dengan bukaan atau lubang dan baji untuk menjepit benda kerja. Apabila baji didorong masuk, permukaan baji yang miring akan menghasilkan gaya penjepitan, sehingga mencapai tujuan penjepitan. |

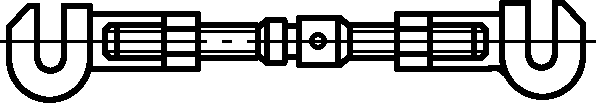

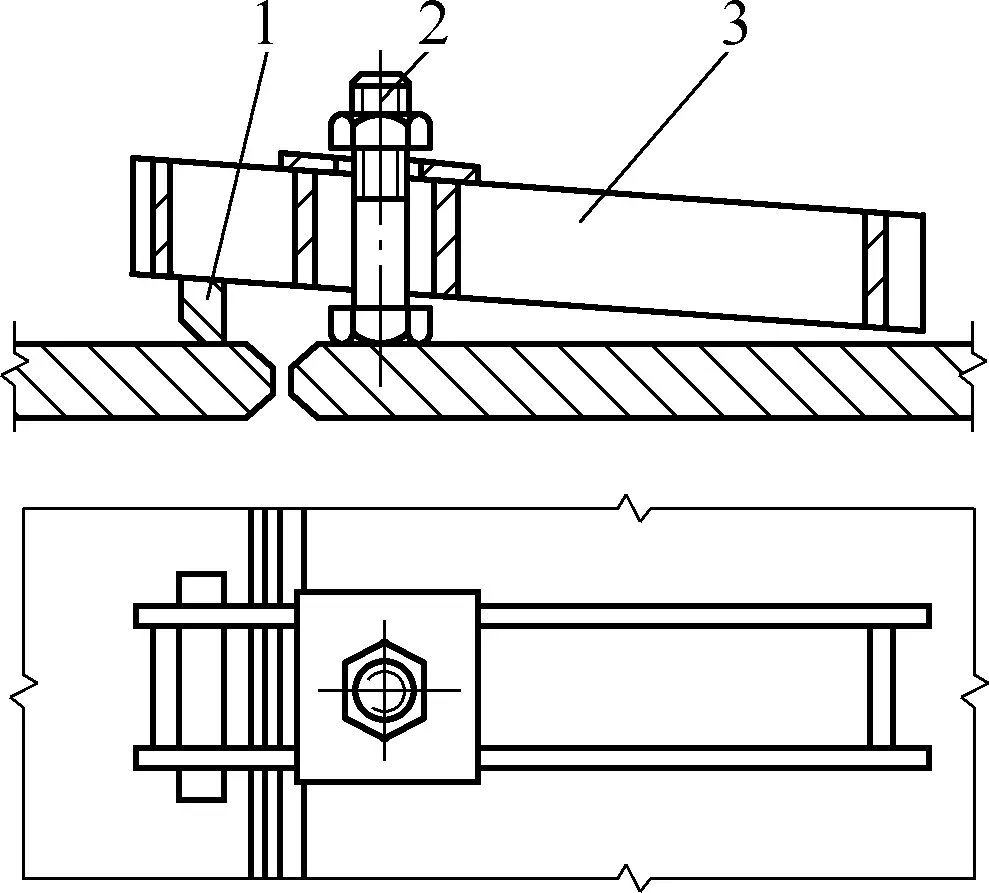

Perlengkapan Spiral |  | Menggunakan aksi sekrup untuk melakukan berbagai fungsi, seperti menjepit, menarik, mendongkrak, dan menyangga. Perlengkapan spiral berbentuk busur adalah jenis penjepit yang umum digunakan. |

| Menggunakan besi berbentuk II atau berbentuk L dan sekrup untuk menekan. | |

| Menggunakan baut dengan ulir yang berlawanan arah pada kedua ujungnya. Dengan memutar baut, jarak antara kedua siku diubah, sehingga mencapai tujuan tarikan. | |

| Sekrup batang dorong memiliki ulir pada arah maju dan mundur. Apabila sekrup diputar, sekrup dapat melakukan fungsi dongkrak atau penyebaran. | |

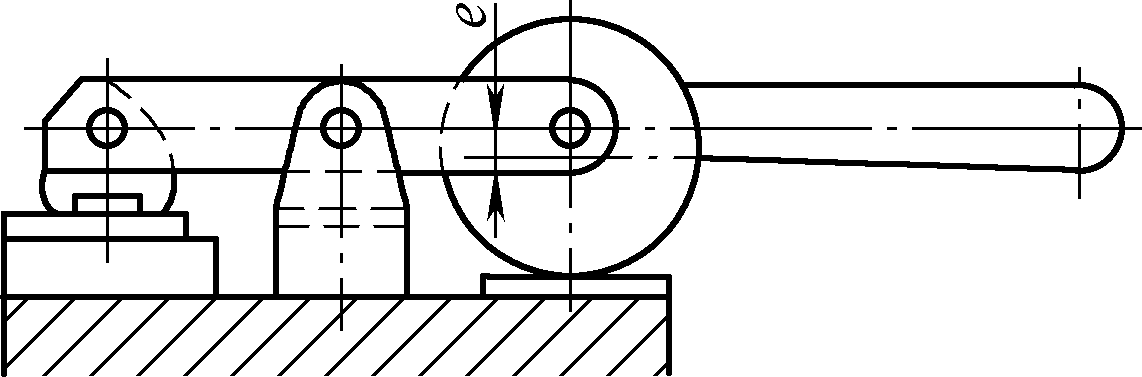

Alihkan Perlengkapan |  | Digunakan untuk menyambung pelat sedang dan tipis, ditandai dengan penjepitan cepat dan berbagai macam penyesuaian ketebalan penjepitan. |

Perlengkapan eksentrik |  | Putar roda eksentrik dengan gagang untuk mencapai penjepitan dengan mengubah jarak eksentrik e. Keuntungan perlengkapan eksentrik adalah aksinya yang cepat, tetapi kerugiannya adalah kekuatan penjepitannya yang kecil. |

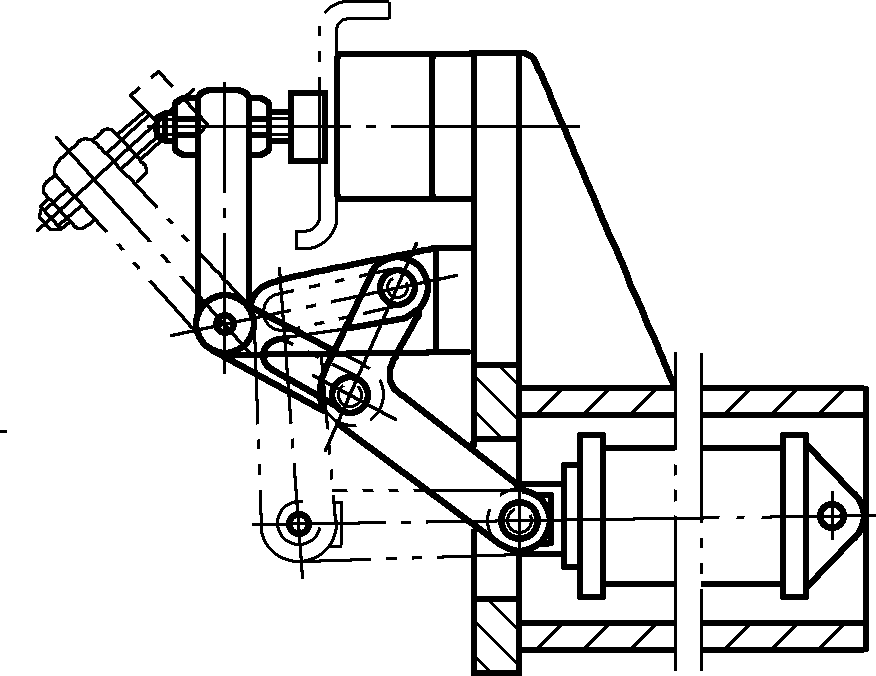

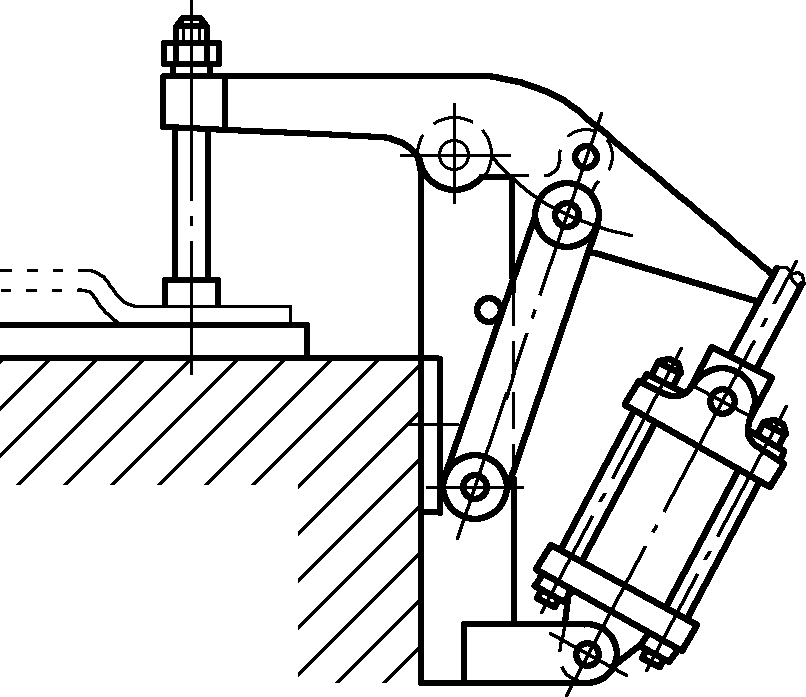

Perlengkapan pneumatik |  | Menggunakan tekanan udara bertekanan untuk mendorong batang piston bolak-balik untuk mencapai penjepitan. Cocok untuk menjepit komponen pelat sedang dan tipis. |

Perlengkapan hidrolik |  | Terutama terdiri dari silinder hidrolik, piston, dan batang piston. Silinder hidraulik menyebabkan batang piston menghasilkan gerakan linier, menjepit benda kerja dengan mendorong perangkat tuas. Keuntungan perlengkapan hidraulik adalah kekuatan penjepitannya yang besar dan pengoperasiannya yang andal; kerugiannya yaitu, cairan mudah bocor dan pemeliharaannya merepotkan. |

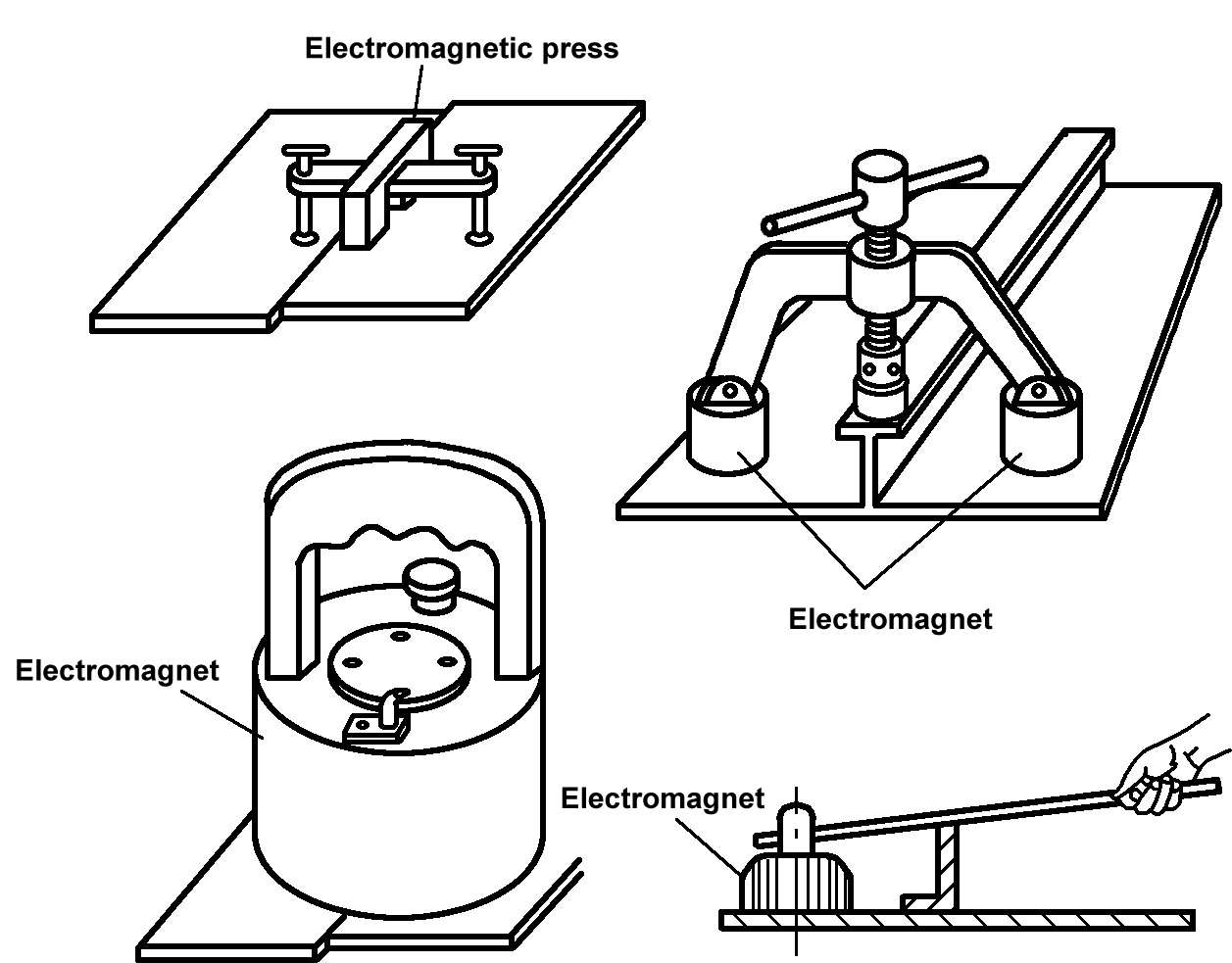

Perlengkapan magnetik |  | Ada dua jenis: magnet permanen dan elektromagnetik. Perlengkapan ini menggunakan magnet untuk menahan pelat baja, dengan mengandalkan gaya magnet atau sekrup atau tuas pada mesin cetak yang berputar untuk menjepit benda kerja. |

Palu tembaga |  | Digunakan untuk menyesuaikan dan merakit komponen. |

Palu kayu |  | Digunakan untuk memalu pelat baja tipis, lembaran logam non-besi, dan komponen lembaran logam dengan persyaratan kualitas permukaan yang tinggi. |

Tuas |  | Digunakan untuk mengoreksi dan menyesuaikan bentuk komponen lembaran logam, dan juga dapat menggunakan prinsip tuas untuk menjepit benda kerja. |

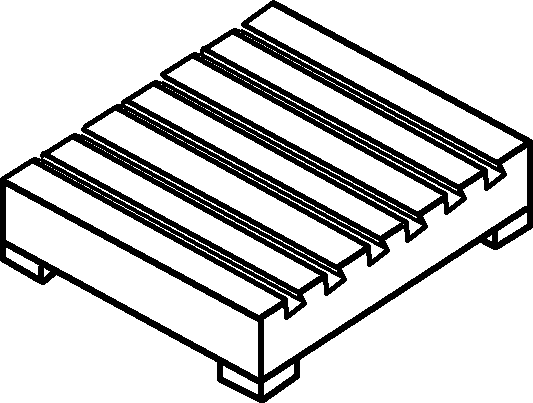

Platform dengan slot-T |  | Baut dapat dimasukkan ke dalam slot-T untuk memperbaiki benda kerja, digunakan untuk membentuk atau membentuk benda kerja, perakitan, dan pengelasan. |

Selain itu, selama perakitan, sejumlah besar alat penandaan dan platform perakitan, serta alat untuk mendukung, menyesuaikan, dan mengangkat komponen lembaran logam, akan digunakan, yang tidak dicantumkan di sini satu per satu.

III. Pengukuran Perakitan

Pengukuran selama perakitan adalah konten pemrosesan yang penting untuk memastikan kualitas komponen yang dirakit. Karena pengaruh lokasi pemrosesan, kompleksitas komponen yang dirakit, dll., pengukuran perakitan memiliki beberapa metode dan cara yang berbeda dari pengukuran pemrosesan bagian tunggal.

1. Alat ukur dan instrumen

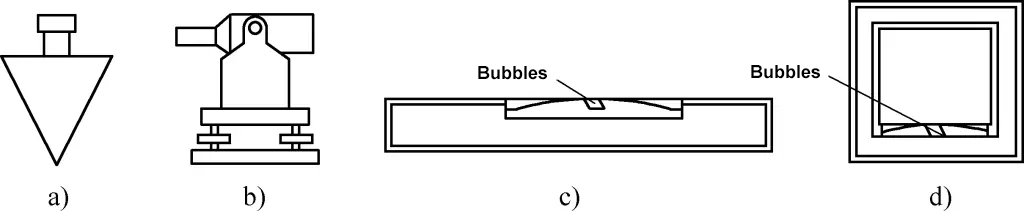

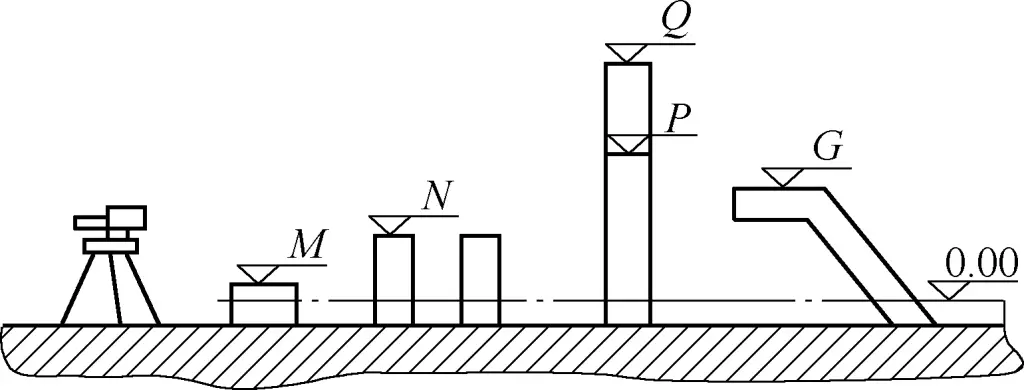

Selain alat dan instrumen yang digunakan untuk memproses benda kerja tunggal, alat dan instrumen pengukur perakitan juga memerlukan alat dan instrumen untuk mengukur bentuk dan posisi, seperti level, waterpas, instrumen perataan, dan instrumen vertikal, seperti yang ditunjukkan pada Gambar 8.

a) Bob tegak lurus

b) Instrumen perataan

c) Tingkat biasa

d) Tingkat presisi tinggi

2. Metode pengukuran

Pengukuran yang umum meliputi pengukuran permukaan, pengukuran ukuran, serta pengukuran bentuk dan posisi. Di antara semua itu, penentuan yang wajar dari permukaan yang diukur dan akurasi pengukuran adalah premis dan fondasi untuk memastikan akurasi perakitan.

(1) Pengukuran bidang

Perataan memiliki dua metode: metode garis bubuk dan metode inspeksi visual.

1) Metode garis bubuk.

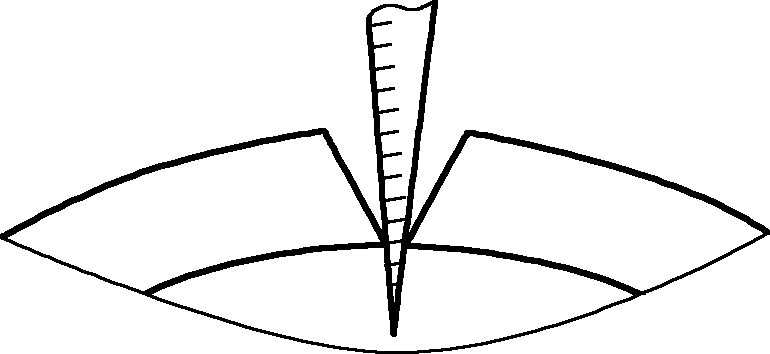

Metode garis serbuk menggunakan garis serbuk atau kawat baja untuk penyesuaian seperti yang ditunjukkan pada Gambar 9. Ketebalan garis serbuk atau kawat baja tidak boleh melebihi 1mm. Selama perataan, garis serbuk dikencangkan, dan gaya pada kedua garis serbuk dijaga agar tetap konsisten. Perpotongan kedua garis bubuk digunakan untuk menentukan apakah keempat titik ujung kedua garis bubuk berada pada bidang yang sama.

Untuk menentukan apakah titik tengah kedua garis serbuk bersentuhan, jangan mengambil kesimpulan berdasarkan satu pengukuran. Posisi kedua garis bedak harus diubah beberapa kali. Tanpa menghiraukan, garis bubuk mana yang berada di atas atau di bawah, kekencangan setelah kontak harus sama untuk menentukan kerataan bidang yang sedang diratakan.

2) Metode inspeksi visual.

Metode inspeksi visual cocok untuk meratakan komponen berbentuk batang atau struktur rangka berdasarkan komponen berbentuk batang selama perakitan satu bagian.

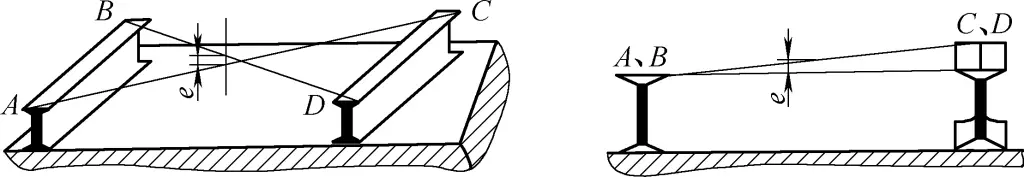

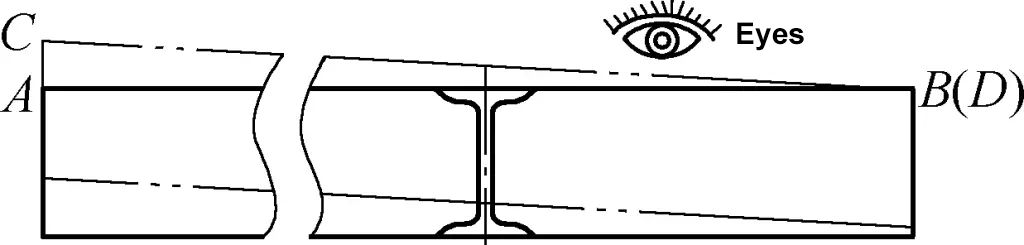

Gambar 10 menunjukkan metode pengukuran kerataan struktur rangka bidang yang dilas dari dua balok-I AB dan CD dengan menggunakan metode inspeksi visual. Balok-I AB dan CD digunakan sebagai referensi perataan (dalam gambar, untuk memudahkan identifikasi, balok-I CD digambar dengan garis putus-putus ganda). Pengamatan dilakukan dari titik B dan D pada balok-I ke arah titik A dan C. Jika AB, CD, AD, dan BC sejajar dan memiliki kelurusan yang baik, maka kerataan struktur rangka bidang secara kasar dapat ditentukan sebagai baik.

Akurasi pengukuran metode inspeksi visual sangat dipengaruhi oleh posisi, penglihatan, lingkungan, dan pengalaman pengamat, tetapi metode ini praktis. Selama pengukuran, titik pengamatan tidak boleh terlalu dekat ke I-beam. Lebih baik lebih jauh, selama masih memungkinkan untuk melakukan pengamatan.

(2) Pengukuran bidang horizontal

Metode umum untuk pengukuran bidang horizontal termasuk metode selang dan metode level.

1) Metode selang.

Metode selang melibatkan pengisian selang transparan yang dapat berkomunikasi dengan air atau cairan lain untuk menemukan bidang horizontal. Metode ini merupakan metode yang sederhana dan efektif untuk menemukan bidang dengan karakteristik horizontal.

Untuk memudahkan pengamatan, dua cairan dengan warna yang kontras (antarmuka kontak kedua cairan dipisahkan oleh oli mesin dalam jumlah yang sesuai) dapat dituangkan ke dalam kedua ujung selang, seperti kuning dan biru, merah dan hijau. Ketika suhu lingkungan pengukuran di bawah 0°C, untuk mencegah pembekuan di dalam selang, air di dalam selang dapat diganti dengan cairan lain atau antibeku dapat ditambahkan ke dalam air.

Penyesuaian pengukuran didasarkan pada ketinggian level cairan dalam selang sebagai ketinggian referensi (lihat Gambar 11), sesuaikan semua bagian yang tidak sesuai dengan ketinggian level cairan hingga semua bagian yang perlu disesuaikan memenuhi persyaratan yang diharapkan. Metode selang sangat cocok untuk perataan horizontal dan penentuan ketinggian di lingkungan yang kompleks dengan jarak pandang yang terbatas.

Selama pengukuran, salah satu ujung selang dipasang pada titik pengukuran, dan posisi ketinggian level cairan ditandai. Kemudian, ujung selang yang lain digerakkan, dan berdasarkan ketinggian permukaan cairan pada ujung yang dapat digerakkan, elevasi titik pengukuran disesuaikan dan ditentukan, sekaligus menjaga agar elevasi ujung yang tetap tidak berubah. Penyesuaian yang tepat untuk ketinggian level cairan dapat dicapai dengan menyesuaikan panjang selang dengan cairan.

Perlu diperhatikan, bahwa cairan yang dituangkan ke dalam selang memiliki tegangan permukaan. Jika diameter selang relatif kecil, level cairan bukan berupa bidang, tetapi permukaan yang melengkung, khususnya pada air, fenomena ini khususnya terlihat jelas. Untuk mempertahankan akurasi pengamatan selama pengukuran, permukaan referensi pengamatan harus mengambil posisi tertinggi dari level cairan atau posisi terendah dari level cairan.

Apabila panjang selang dengan cairan di bagian bidang bertambah, ketinggian level cairan yang diukur akan berkurang. Selang yang digunakan untuk pengukuran ketinggian cairan harus transparan, dengan diameter bagian dalam ϕ6 hingga ϕ10mm yang sesuai.

2) Metode level.

Metode level menggunakan instrumen level dan perataan untuk menemukan bidang horizontal. Berdasarkan fungsi dan keakuratan level, alat ini dapat digunakan untuk meratakan bidang horizontal, vertikal, dan bahkan bidang miring 45° (lihat Gambar 12).

Keakuratan perataan dengan metode level meningkat seiring dengan keakuratan level, dengan level bujur sangkar yang memiliki keakuratan tertinggi. Untuk memasang pompa rotasi kecepatan tinggi, level persegi dengan akurasi pengukuran level 2 pada umumnya harus digunakan. Apabila bagian yang diukur memiliki bidang, level dapat langsung ditempatkan pada bidang tersebut untuk penyesuaian pengukuran.

Saat mengukur panjang spasial yang besar dengan level biasa, kawat baja dengan diameter tidak lebih besar dari 1mm dapat digunakan untuk mengencangkan ujung permukaan yang diukur, dan level ditempatkan di tengah-tengah kawat baja. Tingkat horizontal ujung kawat baja ditentukan dengan menyesuaikan ketinggian ujung kawat baja. Saat menggunakan metode ini, perhatian harus diberikan pada kendurnya kawat baja karena beratnya sendiri, yang mempengaruhi pengukuran.

(3) Pengukuran panjang

Apabila panjang yang diukur selama perakitan berada pada tingkat elevasi atau garis tengah yang berbeda, sehingga anotasi panjang tidak dapat ditampilkan pada satu bidang atau sumbu, pengukuran panjang dapat dilakukan dengan menggunakan plumb bob bersama dengan level, persegi, dsb., untuk pengukuran dan konversi panjang (lihat Gambar 13).

a) Pengukuran jarak garis tengah

b) Pengukuran jarak garis tengah pada ketinggian yang berbeda

(4) Pengukuran tinggi badan

Jika ketinggian yang berbeda muncul pada komponen yang sama, umumnya diukur dan dikonversi melalui elevasi dasar atau elevasi pengukuran lainnya (lihat Gambar 14).

a) Pengukuran ketinggian silinder dan silinder kerucut

b) Pengukuran koneksi ketinggian yang berbeda

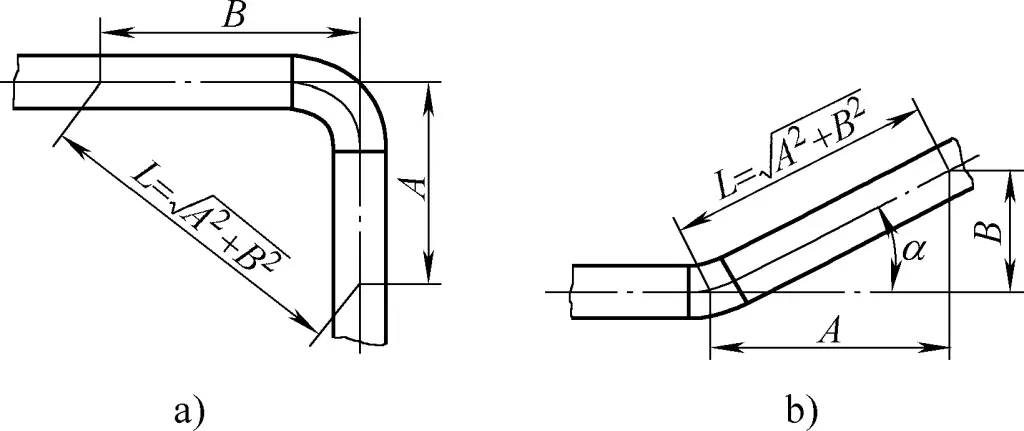

(5) Pengukuran sudut

Metode pengukuran sudut meliputi metode pengukuran panjang sisi sudut dan metode template. Apabila panjang sisi sudutnya panjang, pengukuran panjang sisi dapat secara efektif memastikan keakuratan sudut. Untuk pengukuran panjang sisi sudut, teorema Pythagoras, tangen, atau fungsi trigonometri kotangen dapat secara langsung digunakan untuk penghitungan, seperti yang ditunjukkan pada Gambar 15. Pengukuran templat sudut ditunjukkan pada Gambar 16.

a) Pengukuran panjang sudut kanan

b) Pengukuran panjang sudut akut

a) Menggunakan vertikal sebagai referensi

b) Menggunakan horizontal sebagai referensi

(6) Pengukuran celah

Sering digunakan untuk mengukur celah las, umumnya menggunakan kaliper celah las khusus, seperti yang ditunjukkan pada Gambar 17.

(7) Pengukuran vertikalitas

Pengukuran vertikalitas meliputi pengukuran vertikal dan kemiringan. Alat yang umum digunakan untuk mengukur vertikalitas dan kemiringan termasuk plumb bobs, level, dan instrumen vertikal. Instrumen vertikal cocok untuk menentukan akurasi vertikal pada ketinggian yang lebih tinggi.

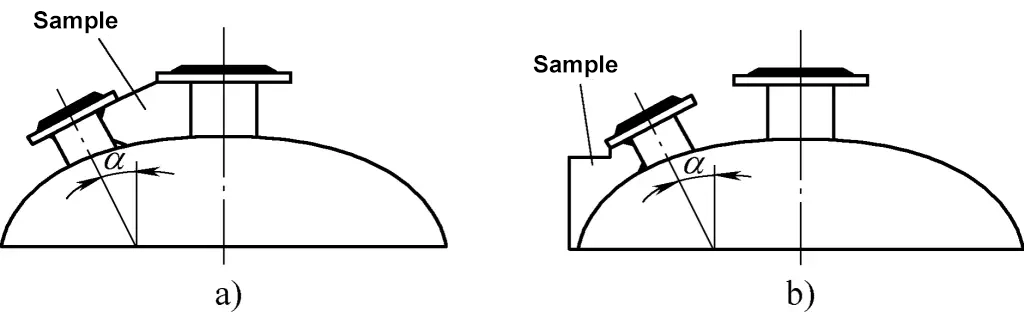

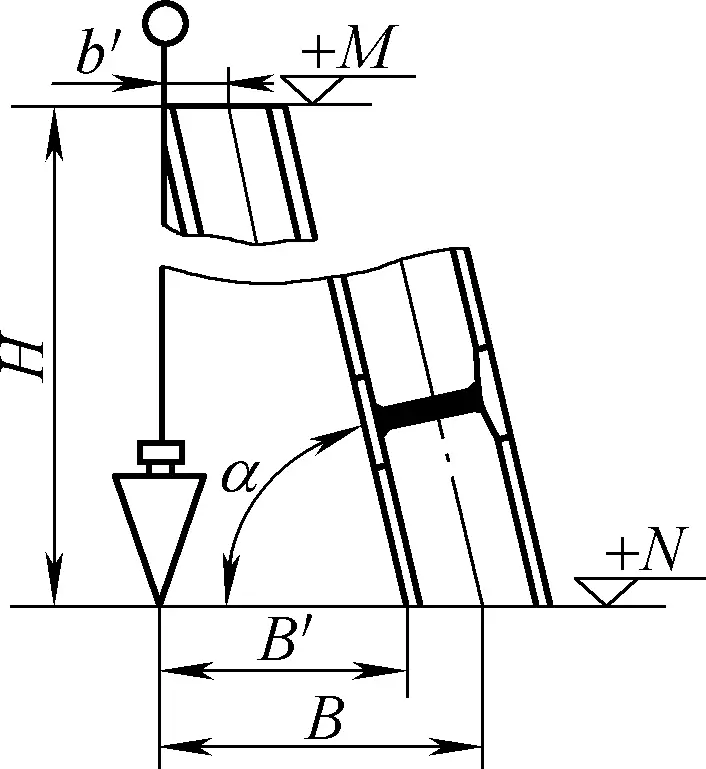

Untuk perakitan bidang struktur rangka berbentuk piramida, pengukuran kemiringan ditunjukkan pada Gambar 18. Selama perakitan, kemiringan dapat disesuaikan untuk melakukan pengukuran.

Pengukuran kemiringan juga dapat dilakukan dengan menggunakan plumb bob, seperti yang ditunjukkan pada Gambar 19. Sudut kemiringan α yang diukur oleh plumb bob dapat dihitung dengan menggunakan α = arctanH/B′.

(8) Pengukuran levelness

Untuk pengukuran levelness, rujuk ke pengukuran bidang.

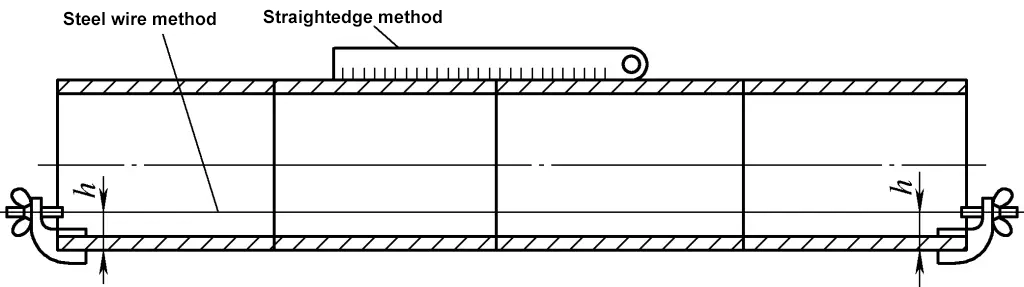

(9) Pengukuran kelurusan

Pengukuran kelurusan komponen yang disambung dapat menggunakan penggaris baja atau metode kawat (lihat Gambar 20). Metode kawat terutama cocok untuk mengukur ketidaklurusan bagian silinder dan bagian yang berbentuk batang dengan rasio panjang terhadap diameter yang besar.

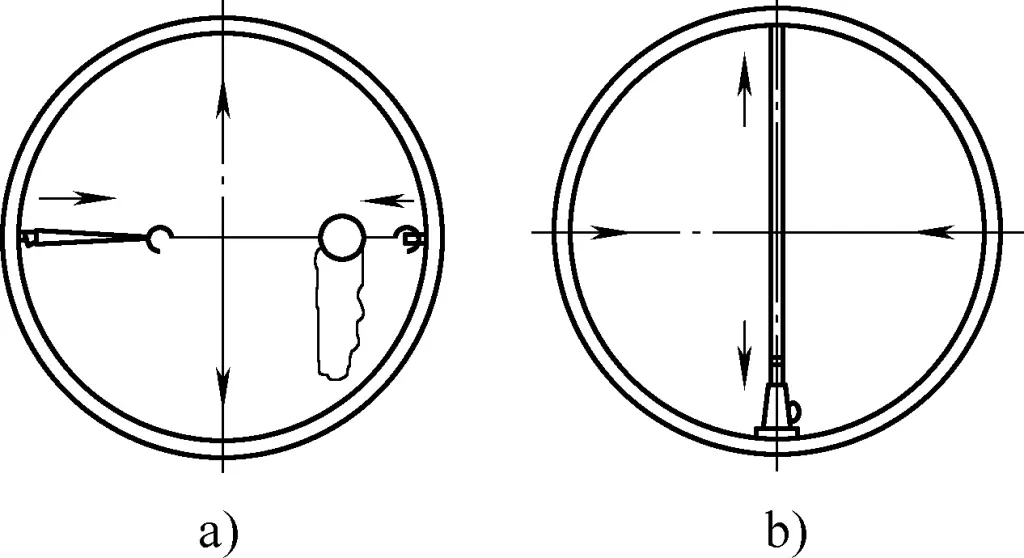

(10) Pengukuran konsentrisitas

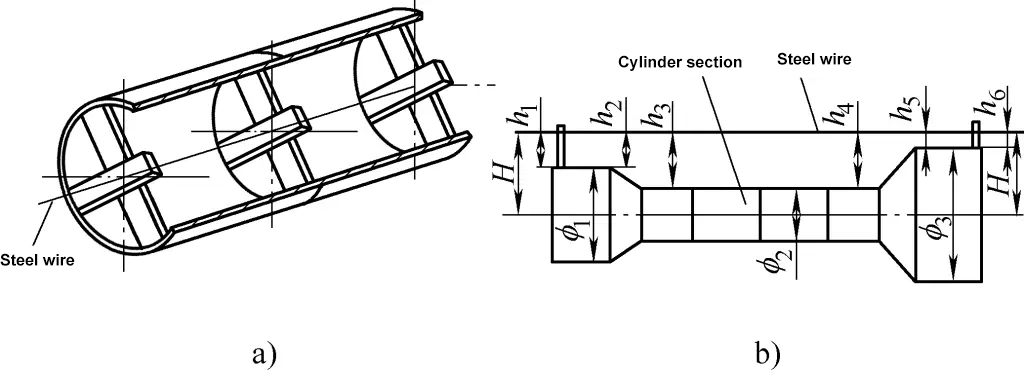

Pengukuran konsentrisitas meliputi pengukuran konsentrisitas diameter yang sama dan konsentrisitas diameter yang tidak sama. Untuk pengukuran konsentrisitas diameter yang berbeda, metode perakitan penampang dengan pengukuran kawat internal harus digunakan, seperti yang ditunjukkan pada Gambar 21a.

Untuk benda silindris dengan diameter berbeda seperti yang ditunjukkan pada Gambar 21b, benda tersebut harus dibagi menjadi tiga bagian: bagian silindris lurus di tengah, bagian silindris lurus di kedua ujungnya, dan benda berbentuk kerucut. Kelurusan dan konsentrisitas setiap bagian harus diukur secara terpisah. Setelah konsentrisitas masing-masing bagian memenuhi peraturan yang relevan, maka dapat dirakit dan diukur bersama-sama.

a) Metode kawat internal untuk mengukur konsentrisitas

b) Metode kabel eksternal untuk mengukur konsentrisitas

(11) Pengukuran deviasi diagonal

Pengukuran deviasi diagonal adalah metode dan prosedur yang sangat diperlukan dalam pengukuran perakitan. Khususnya apabila merakit rangka pada bidang yang rata, tetapi tidak horizontal, memastikan bentuk dan posisi keseluruhan sepenuhnya dicapai melalui pengukuran dan kontrol deviasi diagonal.

Terlebih lagi, untuk sudut siku-siku pada bidang persegi panjang, efek penggunaan metode pengukuran diagonal tidak ada bandingannya dengan metode pengukuran horizontal atau vertikal. Selain itu, dalam pengukuran diagonal selama perakitan keseluruhan struktur rangka persegi panjang, menggunakan pengukuran diagonal adalah metode yang sangat efektif untuk memastikan bentuk dan deviasi posisi secara keseluruhan.

Pengukuran diagonal dapat digunakan untuk memeriksa bentuk dan deviasi posisi dari berbagai bentuk blanko. Tergantung pada situasi spesifiknya, pengukuran ini dibagi ke dalam dua jenis: diagonal yang sama (lihat Gambar 22a-e) dan diagonal yang tidak sama (lihat Gambar 22f).

a) Persegi panjang

b) Sektor

c) Trapesium sama kaki

d) Segmen tangki berbentuk bola

e) Rangka baja sudut

f) Trapesium biasa

Untuk bidang kosong yang simetris secara aksial, kedua diagonalnya harus sama, dan deviasi yang tidak sama harus memenuhi persyaratan teknis yang relevan. Untuk diagonal trapesium biasa asimetris (lihat Gambar 22f), panjangnya tidak sama. Panjang kedua diagonal yang tidak sama dapat dihitung dengan menggunakan rumus berikut:

A=√[(E-F)2+H2]

B=√[(F + D)2+H2]

IV. Pengoperasian rakitan lembaran logam yang khas

Sebagian besar rakitan lembaran logam merupakan produksi satu bagian atau batch kecil, yang melibatkan banyak perdagangan. Proses perakitan sering kali melibatkan banyak pengelasan atau pemrosesan sambungan lainnya, yang dapat dengan mudah menyebabkan deformasi pasca-pengelasan. Oleh karena itu, pengukuran harus dilakukan sebelum perakitan, dan koreksi serta pembentukan harus dilakukan setelah perakitan. Selama perakitan, penyesuaian dimensi dan posisi komponen yang dirakit juga harus dilakukan.

Selama perakitan, tempat perakitan yang kokoh dan stabil harus dipilih. Kerataan platform besi tuang atau baja tuang yang digunakan untuk perakitan pengelasan harus ≤1mm/m2kerataan seluruh platform harus ≤1.5mm / m2dan kerataan platform yang dirakit dari lebih dari dua platform harus ≤2mm/m2.

Selama perakitan, alat pengukur, alat bantu, dan alat pengangkat yang digunakan harus memastikan keamanan, keakuratan, dan penggunaan yang wajar. Berikut ini menjelaskan teknik pengoperasian dengan menggunakan beberapa rakitan lembaran logam yang umum sebagai contoh.

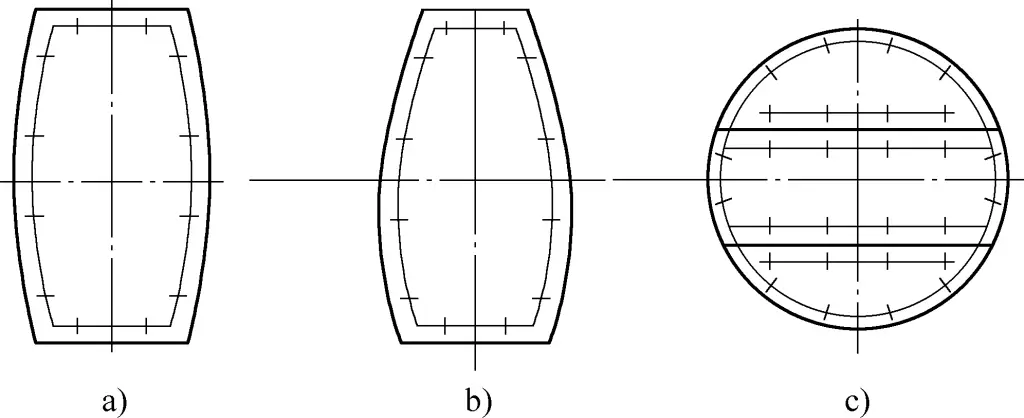

1. Teknik pengoperasian untuk merakit komponen silinder besar

Benda silindris besar biasanya dilas dari beberapa bagian silindris. Oleh karena itu, perakitannya sebenarnya mencakup pengelasan bagian silinder individual (terutama pengelasan jahitan longitudinal) dan perakitan bagian silinder (terutama pengelasan jahitan melingkar).

(1) Perakitan jahitan longitudinal

Bagian silinder biasanya diproduksi dan dikirim secara keseluruhan, sehingga perakitan lapisan longitudinal umumnya diselesaikan selama proses pembentukan.

Setelah bodi silinder digulung dan ditekuk, jahitan longitudinalnya tidak bisa sempurna. Apabila dinding silinder relatif tipis dan diameternya besar, maka bisa menjadi elips karena berat badan silinder. Selain itu, terdapat sejumlah masalah, seperti ketidaksejajaran, tepi yang tidak rata, dan celah yang tidak rata.

Oleh karena itu, sebelum mengelas jahitan longitudinal, berbagai cacat perlu dikoreksi atau disesuaikan. Setelah pengelasan, perbedaan kebulatan yang signifikan harus dikoreksi. Untuk metode operasi tertentu, lihat konten yang relevan dari "teknik operasi penggulungan silinder."

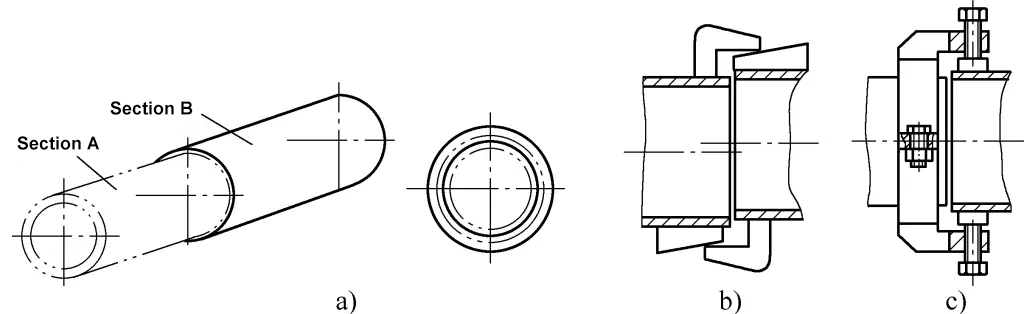

Gambar 23 menunjukkan beberapa metode untuk menyelaraskan tepi benda silinder. Gambar 24a dan 24b menunjukkan metode yang umum digunakan dalam produksi untuk menyetel lapisan longitudinal silinder menggunakan tensioner spiral dan menghilangkan bentuk oval silinder berdinding tipis menggunakan pendorong berbentuk cincin.

a), b), c) Menggunakan tuas

d) Menggunakan mesin press spiral

e) Menggunakan mesin cetak baji

f) Menggunakan besi portal

(2) Perakitan jahitan keliling

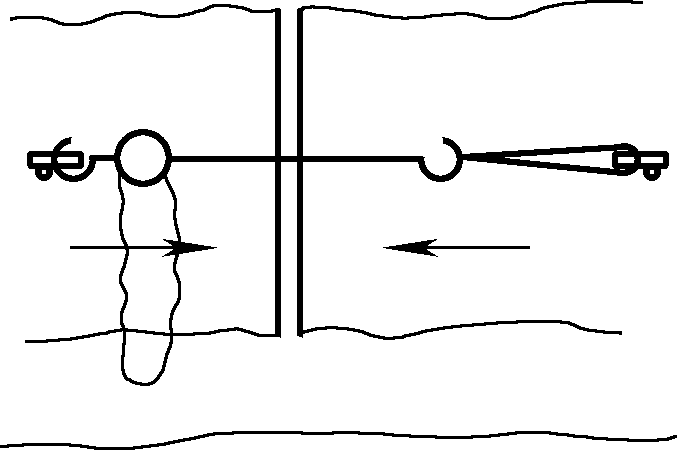

Jika bodi silinder relatif panjang dan terdiri dari beberapa bagian silinder yang disambung atau memiliki tutup ujung yang dipasang pada kedua ujungnya, akan ada pengelasan melingkar pada sambungannya. Untuk memastikan bahwa silinder yang terhubung berada pada garis tengah yang sama dan bahwa pengelasan melingkar pada tutup ujung memenuhi persyaratan teknis gambar, operasi perakitan yang efektif harus dilakukan pada sambungan melingkar. Perakitan lapisan keliling bodi silinder dibagi menjadi metode horizontal dan vertikal.

Perakitan vertikal lebih nyaman daripada perakitan horizontal dan tidak memerlukan lokasi yang luas, tetapi memiliki persyaratan tertentu untuk ketinggian pengangkatan. Metode spesifik yang digunakan tergantung pada ketinggian pengangkatan maksimum dan tonase pengangkatan maksimum crane. Jika kondisinya memungkinkan, perakitan vertikal harus digunakan sebanyak mungkin.

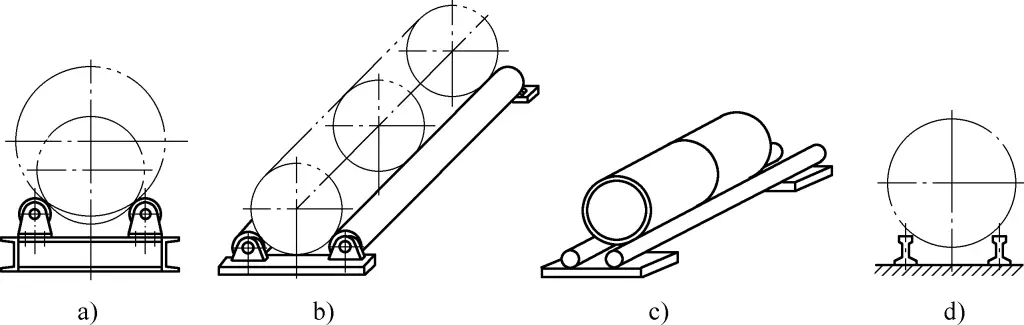

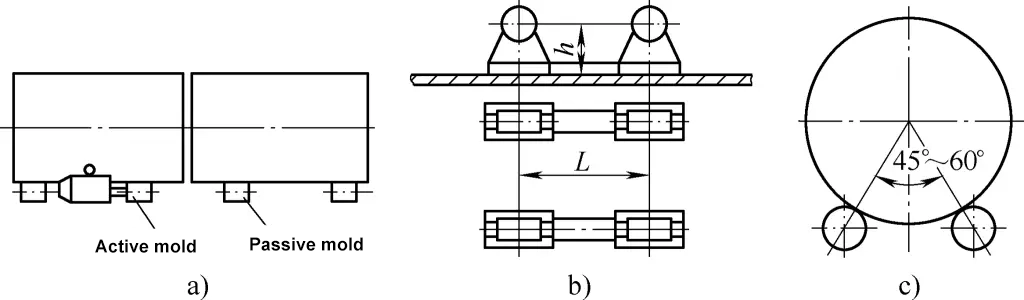

1) Perakitan horizontal

Bentuk benda silinder dalam perakitan horizontal beragam, termasuk diameter besar dan kecil, pelat tebal dan tipis, serta rakitan dua bagian dan multi-bagian. Terlepas dari bentuk rakitan jahitan melingkar, untuk memastikan bahwa silinder yang berpartisipasi konsentris dan memfasilitasi rotasi bodi silinder, pekerjaan perakitan sering kali dilakukan di atas dudukan rol.

Gambar 25a menunjukkan penyangga rol manual. Untuk memastikan konsentrisitas silinder yang dirakit, diameter setiap rol pada dudukan rol harus sama, dan jarak lateral serta posisi ketinggian setiap pasang rol harus sama. Hal ini memastikan bahwa setiap rol berada pada bidang horizontal.

Karena bobot bodi silinder yang besar, maka tidak diperlukan tenaga eksternal untuk menjepitnya selama perakitan. Rotasi bodi silinder dapat dilakukan secara manual atau dengan bantuan tuas. Untuk bodi silinder yang lebih besar atau lebih panjang, untuk mengurangi intensitas tenaga kerja dalam memutar bodi silinder secara manual selama perakitan, dudukan rol yang digerakkan motor juga dapat digunakan.

Jika diameter dua bagian silinder tidak besar, tetapi panjangnya panjang, untuk mencegah bagian silinder membengkok karena beratnya sendiri, diperlukan lebih banyak rol pendukung. Namun demikian, semakin banyak rol yang ada, semakin sulit untuk memastikan bahwa rol-rol tersebut berada pada bidang horizontal yang sama. Oleh karena itu, ketika menyambungkan bagian silinder yang ramping, penyangga rol yang terdiri dari dua pipa baja bundar yang kaku, seperti yang ditunjukkan pada Gambar 25b, dapat digunakan untuk perakitan (rol itu sendiri dapat berputar).

Jika hanya ada sedikit rotasi selama perakitan, cetakan yang terdiri dari dua pipa baja bundar (lihat Gambar 25c) atau dua bagian baja lurus dapat digunakan sebagai pengganti rol (lihat Gambar 25d).

Untuk perakitan bodi silinder berdiameter besar multi-bagian, dudukan rol yang digerakkan motor sering digunakan dalam kombinasi dengan dudukan rol manual.

Menggunakan dudukan rol di atas untuk perakitan dapat mencegah seluruh bodi silinder menekuk. Namun demikian, apabila terdapat deviasi diameter atau cacat lokal di sekitar bodi silinder, maka tidak mungkin untuk memastikan bahwa seluruh bodi silinder konsentris dan antarmuka benar-benar cocok. Dalam kasus seperti itu, penyesuaian harus dilakukan selama perakitan. Jika ada deviasi diameter antara dua bagian silinder, bagian dengan diameter yang lebih kecil harus ditinggikan selama perakitan untuk memastikan deviasi ketebalan dinding yang seragam dan mencapai konsentrisitas.

① Prinsip-prinsip perakitan horizontal.

Selama perakitan horizontal badan silinder, perakitan setiap komponen harus didasarkan pada prinsip menyelaraskan bentuk elips yang dibentuk oleh badan silinder, memastikan bahwa sumbu panjang sejajar dengan sumbu panjang dan sumbu pendek sejajar dengan sumbu pendek. Dengan cara ini, meskipun eliptisitasnya besar, itu tidak akan mempengaruhi perakitan; sebaliknya, meskipun eliptisitasnya kecil, itu tidak kondusif untuk perakitan.

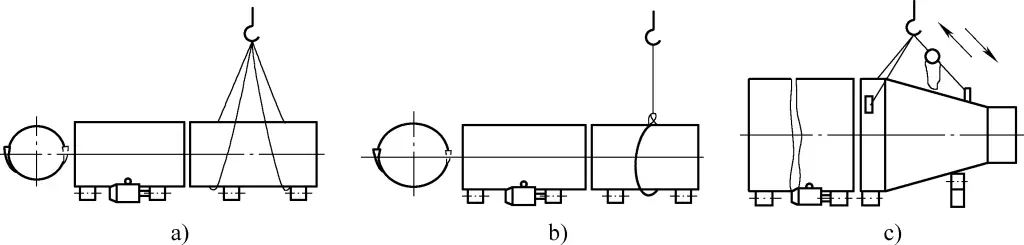

Gambar 26a menunjukkan metode perakitan yang benar, di mana dua bagian silinder kecil ditempatkan pada dudukan rol yang digerakkan motor dan dudukan rol manual. Karena setiap penyangga yang berputar dapat memastikan ketinggian yang sama dan bentang yang sama, dan arah gaya sama, membentuk elips searah, maka ketidaksejajaran menjadi kecil, sehingga memastikan persyaratan pemasangan perakitan.

Gambar 26b menunjukkan metode perakitan yang salah, di mana satu bagian silinder ditempatkan pada dudukan rol yang digerakkan motor, dan bagian lainnya digantung oleh derek. Arah gaya yang berbeda membentuk elips dua arah, dengan yang pertama membentuk elips dengan sumbu panjang pada arah horizontal dan yang kedua membentuk elips dengan sumbu panjang pada arah vertikal. Ketidaksejajarannya besar, sehingga menyulitkan perakitan, dan dengan demikian sulit untuk memastikan kualitas perakitan.

Tata letak dan desain cetakan perakitan.

Berdasarkan pengalaman praktis, cetakan aktif harus ditempatkan di tengah (lihat Gambar 27a) dan bukan di ujung, karena berat di ujung terlalu kecil, menghasilkan tekanan yang tidak mencukupi dan gesekan yang terlalu sedikit, sehingga menyulitkan badan silinder untuk berputar.

Desain cetakan terutama melibatkan perancangan tinggi dan bentangnya. Di bawah premis untuk memastikan ketinggian yang sama pada setiap dudukan yang berputar, bentangnya juga harus sama. Hal ini memastikan bahwa elips yang terbentuk pada kedua ujungnya pada dasarnya sama. Sudut bentang adalah 45° hingga 60° (lihat Gambar 27b, 27c). Metode pemeriksaan dapat menggunakan kombinasi pengukuran penggaris dan gambar garis untuk memastikan bahwa setiap cetakan memiliki tinggi yang sama, bentang yang sama, dan paralel.

Metode pengangkatan utama untuk benda silindris ditunjukkan pada Gambar 28, di mana Gambar 28a menunjukkan pengangkatan dengan tali ganda, Gambar 28b menunjukkan pengangkatan dengan penguncian tali tunggal, dan Gambar 28c menunjukkan pengangkatan dengan lugs pengangkat dan blok rantai. Metode spesifik yang akan digunakan harus ditentukan berdasarkan situasi tertentu.

③ Penyesuaian dalam perakitan horizontal.

Selama proses perakitan bodi silinder, sering kali diperlukan penyesuaian karena cacat, seperti elips, ketidaksejajaran, dan celah yang tidak rata. Metode penyesuaian utama adalah sebagai berikut.

Metode untuk menyesuaikan ovalitas. Gambar 29 menunjukkan metode umum untuk menyetel ovalitas. Gambar 29a menunjukkan metode blok rantai, di mana dua lugs pengangkat dilas ke arah sumbu mayor maksimum. Dengan memberikan gaya melalui tali, sumbu mayor memendek dan sumbu minor memanjang, sehingga menyesuaikan ovalitas. Gambar 29b menunjukkan metode dongkrak, di mana dongkrak dan batang pendorong ditempatkan pada sumbu minor maksimum. Setelah memberikan gaya, sumbu minor memanjang dan sumbu mayor memendek, sehingga menyesuaikan ovalitas.

Metode-metode untuk menangani celah yang tidak rata. Gambar 30 menunjukkan metode umum untuk menangani celah yang tidak rata. Jika celah pada posisi bawah atau horizontal sesuai tetapi celah atas besar, las titik dapat ditempatkan pada celah yang sesuai, dan kemudian gaya angkat derek dapat digunakan untuk mengurangi celah atas, seperti yang ditunjukkan pada Gambar 30a dan 30b. Jika celah tengah sesuai tetapi celah bawah besar, las titik dapat ditempatkan pada celah yang sesuai, dan kemudian dongkrak atau derek dapat digunakan untuk mengurangi celah bawah, sehingga celah atas dapat mengembang secara alami, seperti yang ditunjukkan pada Gambar 30c dan 30d.

Metode untuk menangani celah besar di kisaran tengah. Untuk cacat dengan celah besar di bagian tengah, metode chain block dapat digunakan, seperti yang ditunjukkan pada Gambar 31.

Metode untuk menangani celah kecil di kisaran tengah. Untuk celah kecil di kisaran tengah, perlengkapan pengelasan pemosisian dapat digunakan terlebih dahulu, kemudian alat bantu seperti dongkrak dan baji dapat digunakan untuk melebarkan celah. Gambar 32a menunjukkan metode dongkrak, Gambar 32b menunjukkan metode ganjal, dan Gambar 32c menunjukkan metode batang ulir maju dan mundur (ulir pada kedua ujung pada gambar berlawanan arah).

Metode untuk menangani ketidaksejajaran. Selain memutar silinder dan menyesuaikan gaya angkat dan posisi derek untuk menyesuaikan ketidaksejajaran, metode yang ditunjukkan pada Gambar 33 juga dapat digunakan. Gambar 33a menunjukkan metode baji, Gambar 33b menunjukkan metode dongkrak, Gambar 33c menunjukkan metode kuda tekan spiral, dan Gambar 33d menunjukkan metode baji plus kuda tekan.

Metode untuk memastikan jumlah offset. Karena perbedaan dalam proses seperti pemotongan, penggulungan, dan pengelasan, keliling permukaan ujung lapisan cincin silinder mungkin tidak sama, sehingga menghasilkan jumlah offset.

Oleh karena itu, sebelum merakit silinder, lingkar pada kedua sisi setiap lapisan las cincin silinder harus diukur untuk menentukan deviasi panjang yang tidak dilipat, yang kemudian dikonversi ke dalam deviasi diameter untuk menemukan kisaran jumlah offset. Dengan menyesuaikan jumlah offset, deviasi ini dapat didistribusikan secara merata di sekeliling lingkar (lihat Gambar 34a). Metode untuk menyesuaikan jumlah offset ditunjukkan pada Gambar 34b dan 34c. Gambar 34b menunjukkan metode penyetelan baji, dan Gambar 34c menunjukkan metode penyetelan baut.

2) Perakitan vertikal

Perakitan vertikal tidak hanya memiliki keuntungan karena menempati area lokasi yang kecil, tetapi juga memungkinkan pengamatan yang mudah terhadap cacat yang ditampilkan di sekitar silinder dan memudahkan penanganan. Ketika menggunakan perakitan silinder secara vertikal, peralatan pengangkat umumnya diperlukan untuk membantu perakitan, dan beberapa alat bantu yang sederhana dan ringan juga diperlukan untuk koordinasi.

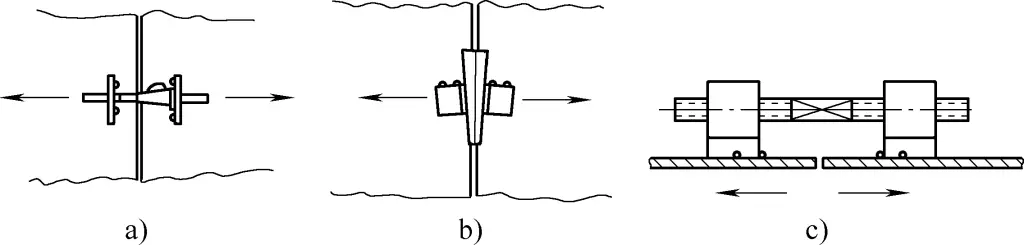

① Metode penyelarasan.

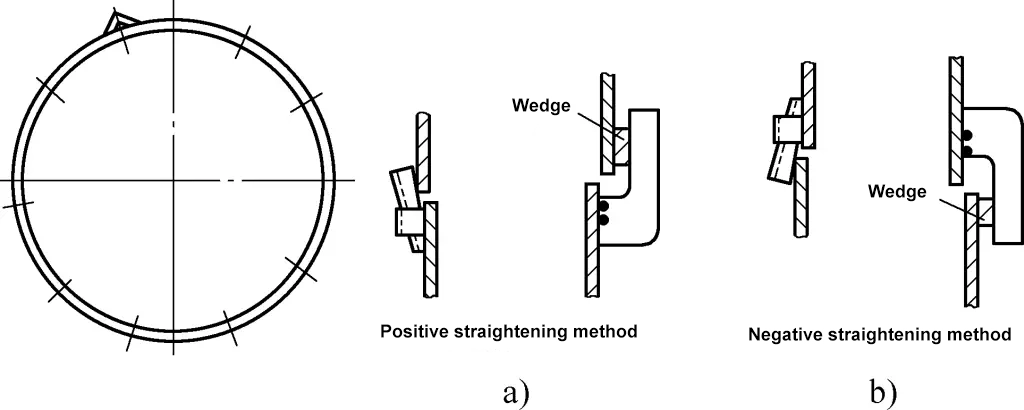

Ada sekitar tiga metode untuk penyelarasan vertikal: satu adalah metode penyelarasan baji miring, yang kedua adalah metode fiksasi empat titik, dan yang ketiga adalah metode perawatan komprehensif. Pilihan metode tergantung pada diameter dan ketebalan pelat silinder.

Metode perataan baji miring. Gambar 35 menunjukkan skema metode pelurusan baji miring. Metode ini umumnya cocok untuk silinder dengan diameter yang lebih kecil dan pelat yang lebih tipis. Biasanya tidak perlu mengukur keliling kedua ujungnya atau menghitung jumlah ketidaksejajaran. Selama jumlah ketidaksejajaran dan celah disesuaikan agar sama dalam sekali jalan, pengelasan pemosisian dapat dilakukan untuk memperbaikinya.

Metode koreksi positif (lihat Gambar 35a) umumnya digunakan karena lebih mudah bagi pemalu untuk menerapkan gaya untuk koreksi. Hanya pada area buntu yang individual, metode koreksi terbalik (lihat Gambar 35b) digunakan, karena metode koreksi terbalik tidak nyaman untuk memalu untuk menerapkan gaya. Perlu dicatat bahwa seseorang tidak boleh menggunakan metode koreksi positif hanya karena ujung atas tinggi, atau metode koreksi terbalik karena ujung bawah tinggi, karena mengoreksi ketinggian atas pasti akan mengurangi ketinggian bawah pada titik tersebut.

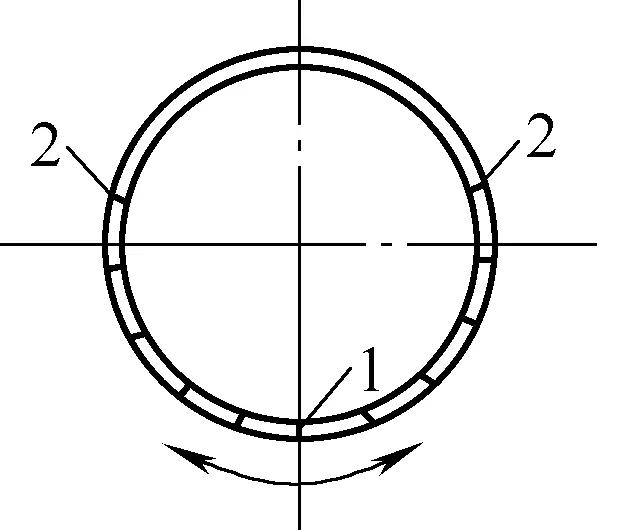

Metode fiksasi empat titik. Metode fiksasi empat titik melibatkan pengukuran lingkar luar ujung atas dan bawah dan membaginya menjadi empat bagian yang sama, menandai derajat setiap bagian, lalu mencungkil secara manual untuk menyelaraskan garis derajat yang sesuai. Setelah pengelasan pemosisian untuk memperbaiki empat garis derajat, pengelasan pemosisian dilakukan di setiap bagian sesuai dengan jumlah ketidaksejajaran yang telah ditentukan sebelumnya (lihat Gambar 36). Metode ini sebagian besar digunakan untuk silinder berdinding tipis dengan kekakuan rendah, karena mudah dicungkil dan digeser.

Metode perawatan komprehensif. Metode perawatan komprehensif dimulai dari titik pengelasan pemosisian pertama dan dilanjutkan secara berurutan di sepanjang satu sisi atau secara bergantian di sepanjang kedua sisi (tergantung pada kecocokannya) sesuai dengan jumlah ketidaksejajaran yang telah ditentukan sebelumnya untuk pengelasan pemosisian.

Gunakan metode penggaris, inspeksi visual, atau metode taktil untuk memastikan jumlah ketidaksejajaran. Ketika pengelasan pemosisian mencapai 1/2 atau 2/3 lingkar, jumlah ketidaksejajaran lingkar yang tersisa ditentukan kembali, dan pengelasan pemosisian dilanjutkan sesuai dengan jumlah ketidaksejajaran ini atau ditangani dengan menggunakan metode pelurusan baji miring, seperti yang ditunjukkan pada Gambar 37.

1-Memulai titik fiksasi

2-Titik akhir pengelasan pemosisian pertama

② Penyesuaian rakitan vertikal.

Silinder yang sama sering kali memerlukan penyetelan untuk cacat seperti ketidaksejajaran, celah yang berlebihan atau tidak mencukupi selama penyelarasan vertikal lapisan ring. Metode penyetelan utama adalah sebagai berikut.

Metode untuk menangani berbagai cacat dengan menggunakan crane. Menyesuaikan posisi crane dan gaya angkat dapat menyesuaikan semua cacat perataan. Gerakan naik dan turun pengait dapat menyesuaikan ukuran celah, dan gerakan kiri, kanan, depan, dan belakang pengait dapat menyesuaikan ketidaksejajaran. Efeknya akan lebih baik apabila dikombinasikan dengan penggunaan perlengkapan yang fleksibel, seperti ditunjukkan pada Gambar 38.

Metode untuk menangani ketidaksejajaran. Ketidaksejajaran dapat ditangani dengan menggunakan metode yang ditunjukkan pada Gambar 39. Gambar 39a menunjukkan penggunaan besi baji untuk tekanan pengangkatan, atau menggunakan besi berujung datar untuk mencungkil, atau menggunakan keduanya. Gambar 39b menunjukkan metode tekanan pengangkatan kuda tekan spiral, yang sederhana dan mudah diimplementasikan, hanya membutuhkan ujung depan pelat dasar yang harus dilas untuk memperbaiki alasnya.

Gambar 39c menunjukkan penggunaan linggis kecil berhidung pipih untuk mengangkat tekanan, terutama cocok untuk menangani silinder berdinding tipis dan misalignment kecil. Gambar 39d menunjukkan metode baji plus kuda tekan, yang mudah dioperasikan dan memiliki efek penanganan yang baik.

Metode untuk memastikan celah yang seragam dan konsisten. Baik dalam keselarasan horizontal maupun vertikal, celah keliling harus seragam terlebih dahulu untuk memastikan kelurusannya. Oleh karena itu, metode pengelasan yang digunakan harus memastikan celah yang diperlukan.

Misalnya, saat menggunakan pengelasan busur elektroda, celah 3-5mm harus dibiarkan untuk penetrasi. Sebelum pengelasan pemosisian, elektroda ϕ3.2mm harus digunakan sebagai pengukur peraba, dan pengelasan pemosisian hanya dapat dilakukan setelah melewati pemeriksaan. Saat menggunakan pengelasan busur terendamkarena kemampuan penetrasinya yang tinggi, tidak diperlukan celah. Ketika terjadi celah yang tidak rata, gaya angkat crane harus digunakan untuk menyesuaikan pada awal pengelasan pemosisian. Jika penyesuaian dilakukan setelah pengelasan posisi mencapai setengah lingkar, efeknya tidak akan signifikan.

Oleh karena itu, sejak awal pengelasan pemosisian, perhatian harus diberikan pada keseragaman celah. Jika ketidakkonsistenan celah terjadi setelah pengelasan pemosisian mencapai setengah lingkar, dan menyesuaikan gaya angkat derek tidak efektif, metode berikut dapat digunakan: metode pengurangan celah blok rantai, metode dongkrak, metode baji, dan metode batang sekrup maju dan mundur.

Terakhir, ketika celah atau ketidaksejajaran dalam jarak kecil tidak memenuhi persyaratan, satu-satunya solusi adalah dengan menggerinda atau memotong banyak titik pengelasan, sehingga memungkinkan lebih banyak keliling yang ikut serta dalam distribusi jumlah ketidaksejajaran sampai jumlah ketidaksejajaran berada dalam toleransi. Kemudian, selesaikan pengelasan pemosisian sesuai dengan jumlah ketidaksejajaran dan celah yang baru ditentukan.

2. Perakitan tutup bola menjadi bagian silinder

Menurut prinsip pembentukan dan pemrosesan benda silindris, berapa pun ukuran atau ketebalannya, benda silindris mengalami deformasi yang signifikan setelah penggulungan dan pengelasan. Bahkan setelah koreksi putaran, penampang melintangnya mungkin bukan lingkaran yang sempurna. Faktanya, akurasi pemrosesan berbagai komponen lembaran logam tidak tinggi, dan sebagian besar rakitan memerlukan penyesuaian untuk diselesaikan.

Pada umumnya, ada dua metode untuk merakit tutup bola ke dalam bodi silinder: pertama, metode penutup, di mana kepala dipotong ke bahan jaring (4mm lebih kecil dari diameter desain). Prasyarat untuk metode ini yaitu, jarak dari jahitan cincin pelurusan sebaiknya lebih besar dari 1000mm. Sebelum penyisipan, ovalitas silinder harus dikoreksi agar sesuai dengan toleransi. Metode kedua tidak mempertimbangkan kebulatan silinder dan memotongnya menjadi lingkaran sempurna 4mm lebih kecil dari diameter desain, dengan ukuran yang sesuai diambil selama perakitan dan pengelasan berikutnya.

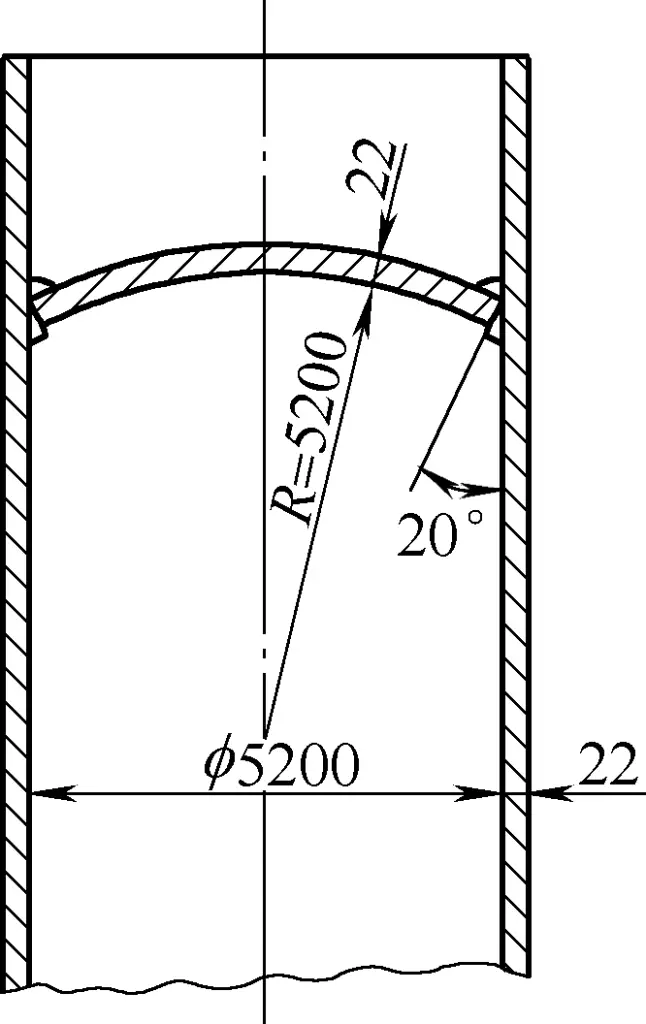

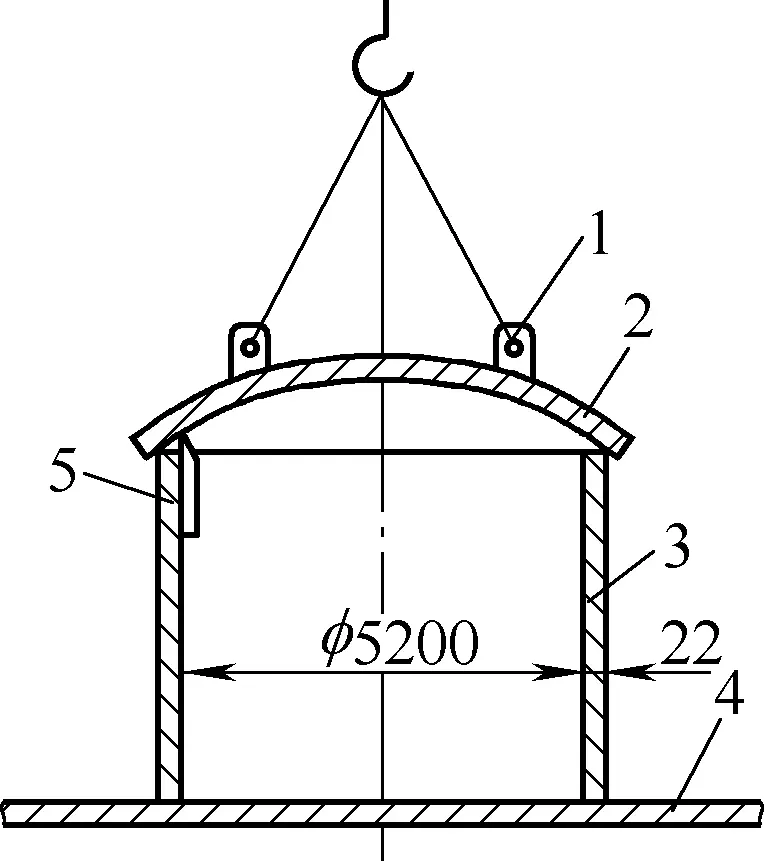

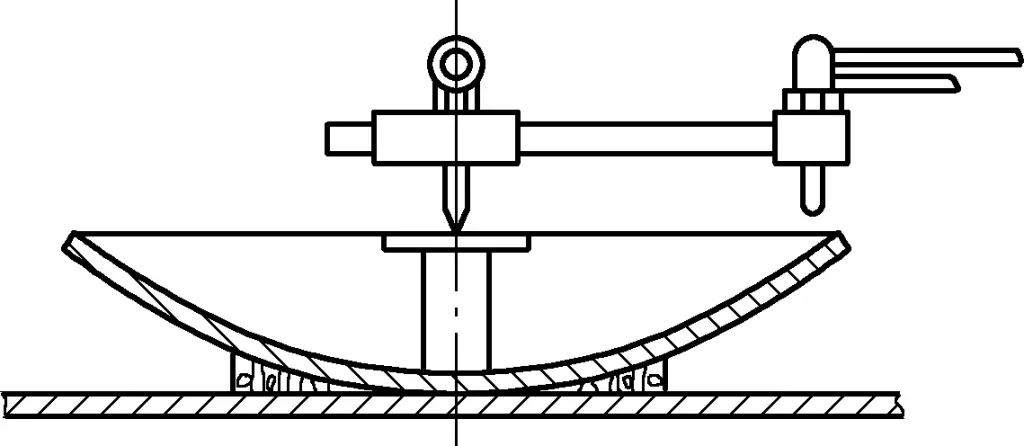

Gambar 40 menunjukkan gambar konstruksi tutup bola di dalam silinder. Berikut ini memperkenalkan teknik operasi perakitan melalui contoh ini.

(1) Metode penutup untuk memotong bahan jaring kepala

Semua kepala permukaan lengkung harus menyisakan jarak yang cukup untuk pemotongan karena setelah pemotongan, kepala tersebut harus menjalani penyambungan, pelurusan, dan pengepresan. Jika ada kesalahan selama penyambungan, kesalahan akan lebih besar selama pengepresan, seperti terlalu dalam atau terlalu dangkal, memiliki kelengkungan yang terlalu besar atau terlalu kecil, diregangkan atau dikompresi ke tingkat yang berbeda, dll. Selain itu, perbedaan material dan suhu pemanasan akan mempengaruhi akurasi pemotongan, jadi harus ada cukup ruang untuk pemotongan sekunder setelah pengepresan dan pembentukan.

1) Metode penandaan.

Gambar 41 menunjukkan metode pemotongan dengan menggunakan metode penutup. Saat mengatur jahitan ring, jarak antara jahitan ring kepala dan jahitan ring silinder harus sebesar mungkin, umumnya lebih besar dari 1m. Jika terlalu dekat, kekakuannya akan terlalu tinggi, sehingga mempengaruhi keselarasan jahitan ring silinder.

1-Lug pengangkat

Tutup 2-bulat

3-Silinder

4-Platform

Pena batu 5-panjang

Setelah kepala bulat diangkat ke silinder yang akan dimasukkan, gunakan pena batu panjang berhidung pipih untuk menandai secara hati-hati di sepanjang dinding bagian dalam silinder (lebih baik memotong di bagian dalam garis). Setelah menandai, tanda posisi yang sesuai harus dibuat untuk keduanya, dan setelah mengangkat, masukkan sesuai dengan tanda yang sesuai, meminimalkan ketidaksejajaran.

2) Pengaturan lugs pengangkat.

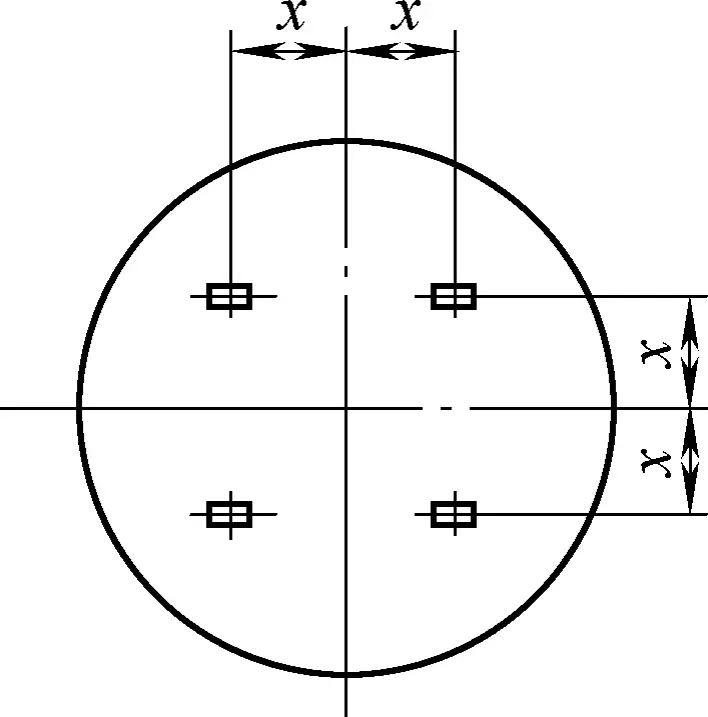

Karena kepala berbentuk lingkaran, koordinat horizontal dan vertikal dari keempat lug pengangkat harus sama. Tujuan pengaturan empat lugs pengangkat adalah untuk menyeimbangkan kepala selama pengangkatan dan memungkinkan penyetelan independen dari posisi apa pun. Susunan lugs pengangkat ditunjukkan pada Gambar 42.

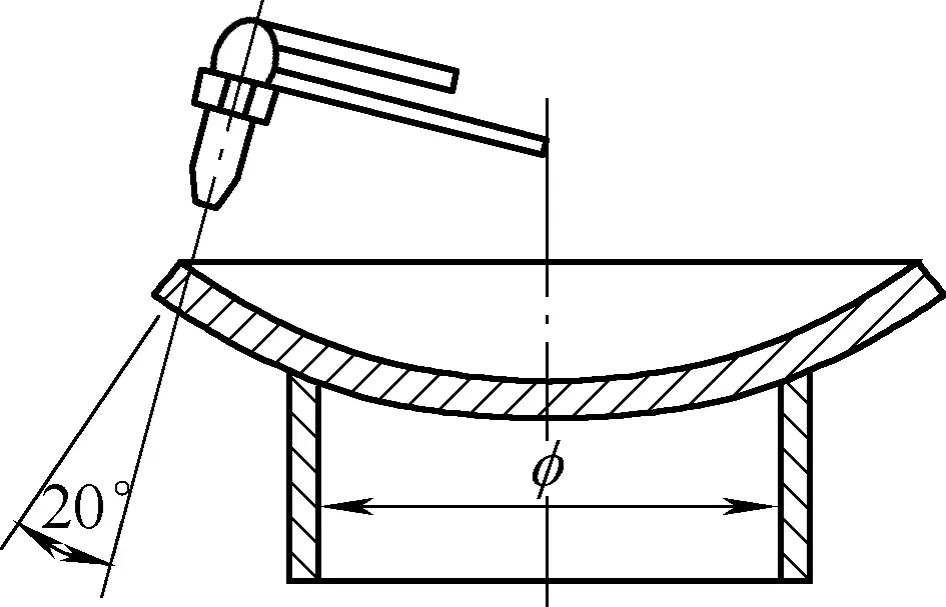

3) Metode pemotongan.

Gambar 43 menunjukkan skema metode pemotongan manual. Tempatkan kepala dengan garis pemotongan yang ditandai menghadap ke atas pada silinder untuk meningkatkan stabilitasnya dan membuatnya secara kasar rata. Selama pemotongan, miringkan nosel pemotongan ke dalam dengan sudut (sekitar 20°) untuk memenuhi persyaratan kemiringan desain.

(2) Pemotongan langsung ke metode lingkaran sempurna

Memotong secara langsung ke dalam lingkaran sempurna berarti tidak mempertimbangkan kebulatan silinder, memotongnya menjadi lingkaran sempurna dengan ukuran kurang dari 4mm diameter desain. Ukurannya 4mm lebih kecil daripada diameter desain, menyisakan celah 2mm pada tiap sisinya. Walaupun celah ini sudah ditentukan sebelumnya, namun karena silinder mungkin tidak berbentuk lingkaran sempurna, maka mungkin tidak muat karena ovalitas yang berlebihan. Dalam hal ini, blok rantai dapat digunakan untuk mengurangi sumbu panjang dan menambah sumbu pendek agar pas.

Setelah pemasangan, beberapa area mungkin tidak memiliki celah, sementara yang lain mungkin memiliki celah yang terlalu besar untuk dilas. Dalam hal ini, selain terus menggunakan blok rantai untuk menyesuaikan celah, besi baji juga dapat digunakan untuk menyesuaikannya, memastikan celah terbesar dapat dilas.

Metode pemotongan menjadi lingkaran sempurna dengan pemotong lingkaran ditunjukkan pada Gambar 44. Setelah menandai garis di tanah, pencungkil udara dapat digunakan untuk memotong, sehingga nosel pemotong dapat dimiringkan ke luar untuk memotong sudut kemiringan sekaligus, atau pemotong dapat digunakan untuk pemotongan vertikal yang diikuti dengan kemiringan tambahan.

(3) Metode untuk penyesuaian perakitan

Menurut persyaratan desain, tandai garis posisi kepala di dinding bagian dalam silinder, kemudian kepala yang dipotong dapat diangkat ke dalam silinder untuk dirakit. Selama perakitan, sisi cembung dapat menghadap ke atas atau ke bawah, tetapi lebih baik sisi cembung menghadap ke bawah. Ini karena lebih mudah untuk menyelaraskan dengan garis posisi, menyesuaikan cacat, dan melakukan pengelasan paku.

Selama pengelasan, pengelasan paku dapat dilakukan pada posisi garis terlebih dahulu, kemudian pengelasan berikutnya dapat dilanjutkan. Selama perakitan, berbagai cacat dapat ditangani dengan menggunakan metode berikut.

1) Ketika mulai merakit dan mengelas, mungkin tidak pas dengan mulus karena ovalitas yang berlebihan, jadi ovalitas harus disesuaikan sebelum pemasangan. Gambar 45a menunjukkan metode penggunaan blok rantai untuk menyesuaikan celah dan ovalitas yang besar, yaitu, menarik lebih dekat ke arah sumbu panjang untuk mengurangi area celah yang besar.

Selain itu, karena ovalitas lokal yang berlebihan, mungkin masih belum pas dengan mulus. Gambar 45b menunjukkan metode penggunaan besi baji untuk menyesuaikan cacat entri, yaitu, mengurangi area dengan cakupan yang besar melalui aksi besi baji untuk membuatnya pas.

2) Ketika posisi kepala sedikit terlalu tinggi, dapat disesuaikan dengan memalu dengan palu godam; ketika terlalu tinggi secara signifikan, dapat ditekan dengan menggunakan metode besi baji yang ditunjukkan pada Gambar 45c atau disesuaikan dengan menggunakan metode blok rantai yang ditunjukkan pada Gambar 45d.

1-Menyesuaikan celah yang besar

2-Sesuaikan ovalitas sebelum pemasangan

3) Apabila posisi kepala terlalu rendah, maka dapat diangkat menggunakan metode pengangkatan eksentrik agar sejajar dengan garis yang ditandai sebelum dipasang dengan las tack, seperti ditunjukkan pada Gambar 45e.

4) Jika celah perakitan terlalu kecil dan sulit untuk dipindahkan, pemotongan gas dapat digunakan untuk pemotongan mikro.

5) Jika celah lokal terlalu besar setelah perakitan, sehingga pengelasan tidak mungkin dilakukan, metode blok rantai dapat digunakan untuk menarik diameter dengan celah besar lebih dekat, mengurangi celah, sementara area celah kecil juga akan meluas.

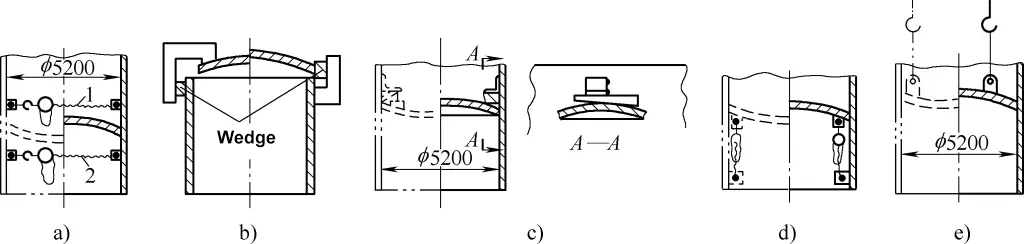

3. Perakitan tangga spiral untuk tangki penyimpanan

Tangga spiral adalah aksesori pada tangki penyimpanan, dengan struktur spiral silinder. Produksi tangga spiral terutama mencakup tiga aspek: pertama, perhitungan ukuran tangga spiral yang diperluas, kedua, pengelasan perakitan, dan ketiga, pemasangan.

Perhitungan yang benar dari ukuran tangga spiral yang diperluas adalah premis untuk memastikan kualitas struktur, dan pengelasan perakitan adalah faktor utama untuk memastikan pemasangan. Oleh karena itu, sebelum memotong tangga spiral, dimensi gambar harus diperiksa dengan cermat, dan ukuran yang diperluas yang akurat harus dihitung melalui tata letak, sambil menguasai metode perakitan yang benar untuk memastikan kualitas perakitan.

(1) Pemotongan yang diperluas

Dalam hal struktur tangga spiral, garis tengah kedua pelat samping dan garis tengah pelat tapak dapat dibayangkan sebagai permukaan heliks yang tepat. Garis tengah pelat tapak adalah generatrix dari permukaan heliks. Perluasan permukaan heliks kanan adalah permukaan cincin melingkar yang lebih besar dari jari-jari tangki penyimpanan, yang merupakan jari-jari busur pembentuk selama perakitan tangga spiral.

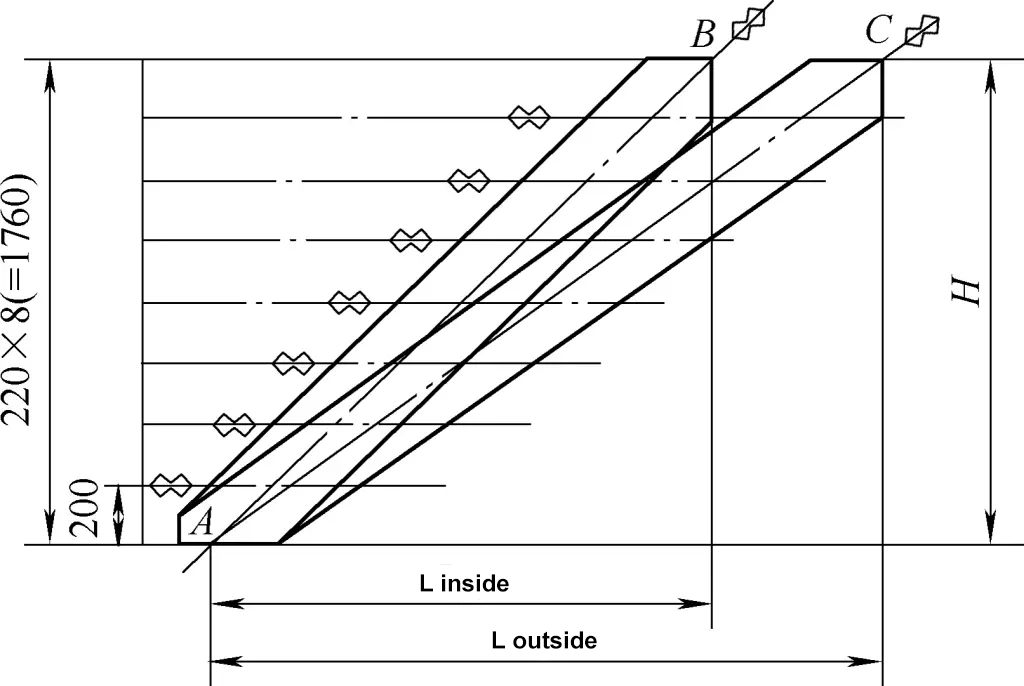

Tangga spiral tangki penyimpanan ditunjukkan pada Gambar 46. Pada tampilan denah, sudut α yang terdapat pada tangga spiral disebut sudut bungkus tangga spiral, H adalah tinggi tangga spiral, dan L adalah panjang busur yang terdapat pada kisaran sudut α pada garis tengah tangga spiral. Karena sudut kemiringan garis tengah tangga spiral adalah konstan, maka garis tengahnya harus diperluas menjadi garis lurus.

Garis tengah pelat tapak harus memenuhi dua kondisi: pertama, setiap garis tengah pada tampilan denah harus berada pada garis radial yang melewati bagian tengah tangki, dan kedua, kedua ujung garis tengah pelat tapak harus berada pada garis tengah pelat sisi dalam dan luar dan pada bidang horizontal yang sama. Oleh karena itu, tiga garis tengah pelat samping dan pelat tapak adalah data utama untuk pemotongan dan perakitan tangga spiral yang diperluas. Perluasan dan penandaan pelat sisi tangga spiral ditunjukkan pada Gambar 47.

Di antara mereka, Lbagian dalam dan Lluar adalah panjang busur bidang dari garis tengah pelat sisi dalam dan luar dalam rentang sudut bungkus, H adalah tinggi tangga spiral, dan AB dan AC adalah panjang yang diperluas dari garis tengah pelat sisi dalam dan luar. Rumus perhitungan untuk parameter seperti Lbagian dalam, Lluar, H, dan α dapat ditemukan dalam teknik operasi pembengkokan rolling pada komponen spiral.

Menurut lebar pelat samping yang diperlukan dalam gambar (umumnya sekitar 180mm), tandai garis tepi pelat samping di kedua sisi garis tengah, dan templat sambungan pelat samping bagian dalam dan luar dapat ditandai.

Bagilah tinggi H dari tangga spiral secara merata sesuai dengan tinggi antara setiap dua pelat tapak (umumnya 200-240mm), dan gambar garis horizontal. Segmen garis yang diperoleh pada pelat samping adalah garis tengah perakitan pelat tapak dan pelat samping bagian dalam dan luar. Ketinggian ujung atas dan bawah harus disesuaikan dengan sambungan dengan platform, yang harus diperhatikan secara khusus selama tata letak dan pembuatan tangga spiral.

(2) Pengelasan perakitan

Setelah pelat tapak tangga spiral ditekan dan dibentuk, maka dapat dipasang. Sebelum perakitan, kedua pelat samping harus diluruskan, karena pelat samping yang tidak lurus akan mempengaruhi keakuratan penandaan dan perakitan. Jika kondisinya memungkinkan, pelat samping dapat digulung di atas alas penggulung sesuai dengan arah vertikal setelah dibentuk.

Tandai jalur perakitan pelat tapak pada pelat sisi dalam dan luar sesuai dengan dimensi tata letak, seperti yang ditunjukkan pada Gambar 48a. Umumnya, merakit pelat sisi luar terlebih dahulu tidak terlalu membutuhkan banyak tenaga kerja dibandingkan dengan merakit pelat sisi dalam terlebih dahulu. Setelah memposisikan dan mengelas pelat tengah pada pelat sisi luar sesuai dengan garis, gunakan penggaris pembengkok untuk memastikan pelat tapak dan pelat samping vertikal, dan kencangkan semua pelat tapak dengan las paku dari tengah ke kedua sisi.

Kemudian dudukan pelat samping ke atas, dan tetap kencangkan pelat tapak dengan las paku dari tengah ke kedua sisi sesuai dengan garis. Selama proses pengelasan tack welding, gunakan klem untuk memasang pelat samping menjadi lingkaran pada garis busur pembentuk, dan pastikan garis tengah pelat tapak berada pada garis radial jari-jari busur, seperti yang ditunjukkan pada Gambar 48b.

1, 5-Garis tengah pelat tapak

2, pelat tapak 6

3, pelat 7 sisi

4-Garis tengah pelat samping

8-Penjepit pengikat

Cetakan perakitan dapat mengadopsi bentuk yang ditunjukkan pada Gambar 49 atau bentuk lainnya.

Setelah seluruh pembentukan, diagonal tangga spiral dapat diberi bantalan untuk memberikan putaran tertentu pada tangga spiral, dan kemudian pengelasan dapat dilakukan. Sisi sebaliknya dilas dengan operasi yang sama. Untuk memastikan tangga spiral mudah dibentuk dan akurat selama pemasangan, pegangan tangga spiral umumnya dipasang setelah tangga spiral terpasang.

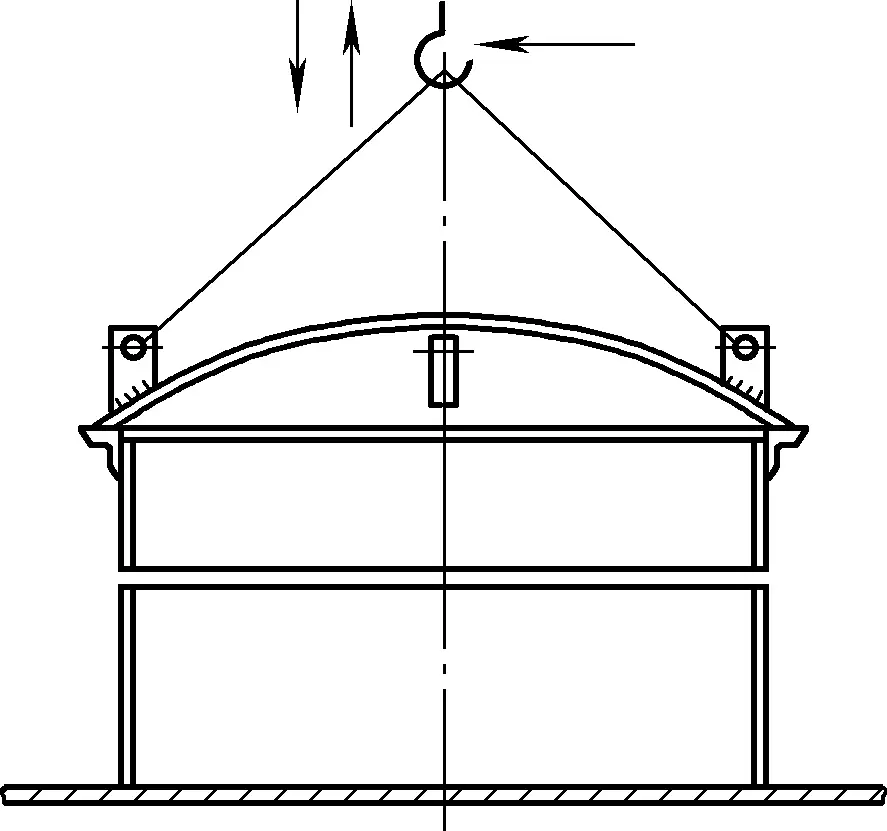

(3) Instalasi

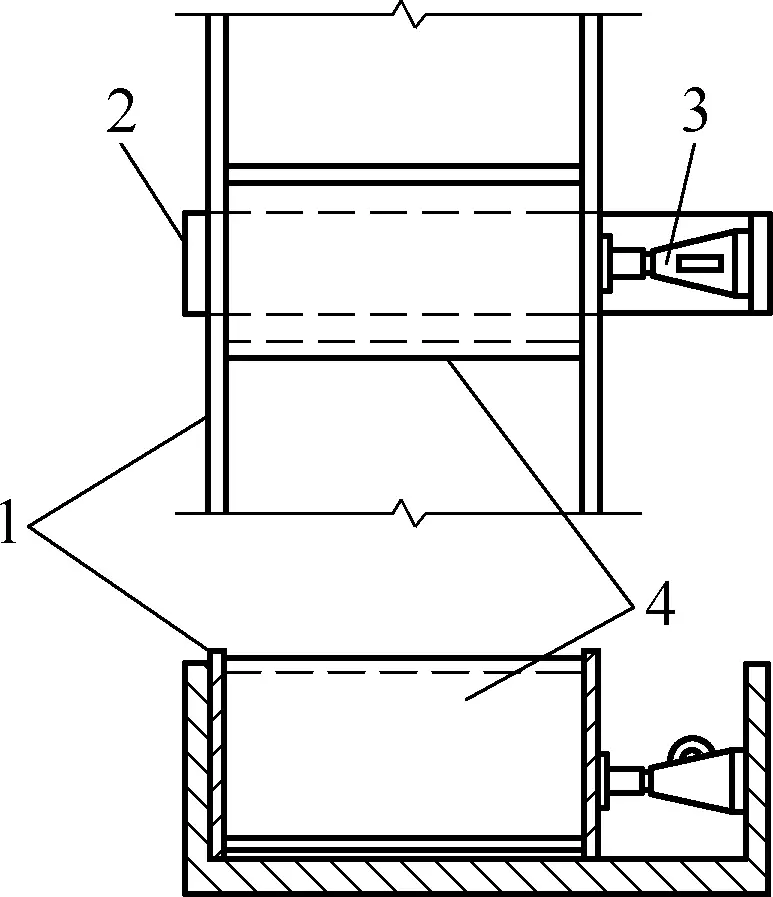

Pemasangan tangga spiral umumnya melibatkan pemasangan bagian atas dengan baja tali kawat dan sesuaikan bagian bawah dengan blok rantai, seperti yang ditunjukkan pada Gambar 50.

Selama pengangkatan, pertama-tama pasang kedua pelat samping di bagian atas dengan baut. Selama perakitan, kerja sama derek dan blok rantai dapat digunakan untuk memasukkan baut di bagian atas, dan kemudian menggunakan blok rantai untuk memposisikan tangga spiral secara bertahap. Selama ukuran pemotongan dan perakitan sudah benar, setelah bagian atas terpasang, tangga spiral secara alami dapat memuntir ke dalam bentuk dan posisi karena tekanan yang dibentuk oleh pengelasan saat blok rantai secara bertahap diturunkan.

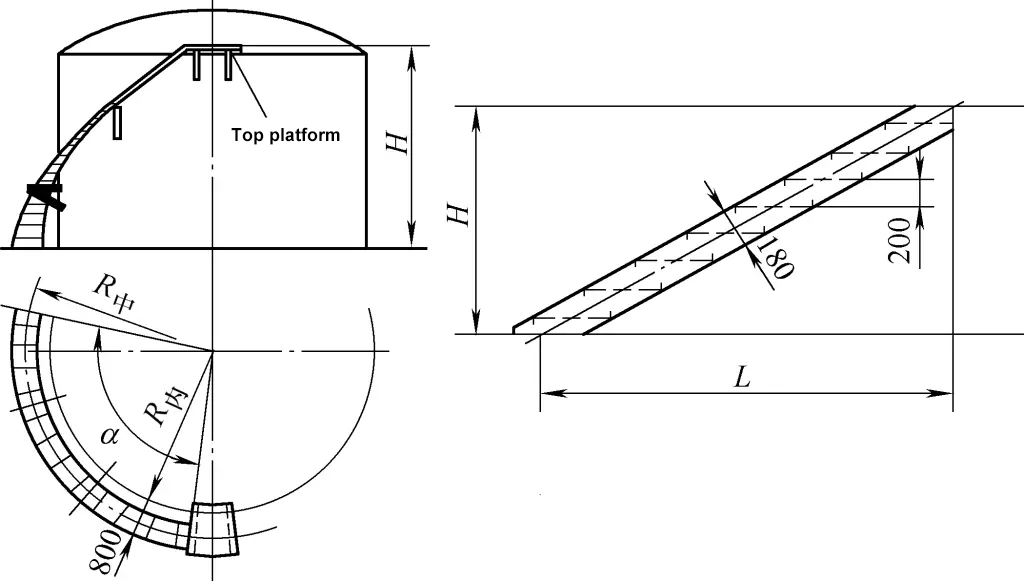

4. Perakitan tangki bulat

Pembagian tampilan tangki bola sama seperti bola dunia, yang dapat dibagi menjadi pita khatulistiwa, dua zona beriklim sedang, dan daerah kutub. Tangki bola yang lengkap sering kali memerlukan beberapa segmen bola untuk dihubungkan dan dilas bersama.

Ukuran dan penggunaan tangki bola yang berbeda memiliki metode penyangga yang berbeda pula, termasuk kolom penyangga pada posisi khatulistiwa dan penyangga pada bagian bawah tangki bola. Karena diameter tangki bola yang besar, pembubutan, pengangkatan, dan pengangkutannya selama pemasangan sangat sulit, sehingga metode curah umumnya digunakan untuk pemasangan.

Meskipun prosedur perakitan untuk tangki bola dengan diameter dan metode penyangga yang berbeda bervariasi, proses perakitannya secara umum konsisten. Perakitan umum tangki bola mengikuti proses: perakitan pondasi → pemasangan perancah → perakitan kolom penyangga (atau penyangga) → perakitan tangki bola → inspeksi → perlakuan panas → perakitan berbagai aksesori tangki bola (seperti tangga spiral, pagar, dll.) → pengujian.

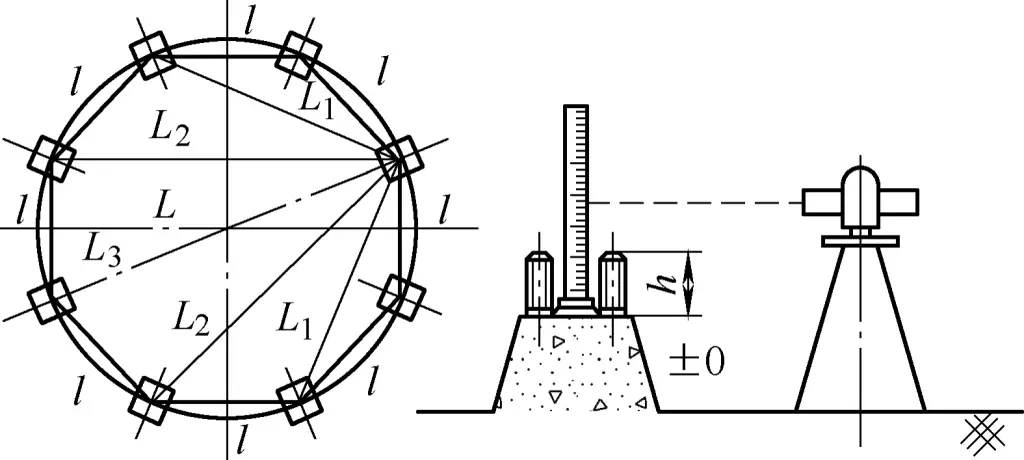

Gambar 51 menunjukkan item dan metode pemeriksaan untuk fondasi tangki bola tertentu. Untuk fondasi tangki bola dengan kolom penyangga pada posisi ekuator, dimensi geometris, elevasi, baut jangkar, dll., dari setiap bagian fondasi tangki bola harus diperiksa sesuai dengan persyaratan desain sebelum kolom penyangga diangkat. Hanya setelah melewati pemeriksaan, pengangkatan dapat dilanjutkan.

Tabel 3 menunjukkan item pemeriksaan dan toleransi untuk fondasi tangki bola. Demikian pula, fondasi yang ditopang oleh posisi bawah tangki bola juga harus diperiksa sebelum melanjutkan ke proses berikutnya.

Tabel 3 Item pemeriksaan dan toleransi untuk fondasi tangki bulat (unit: mm)

| Item inspeksi | Toleransi | Keterangan |

| Jarak antara baut jangkar | ±2 | - |

| Panjang akor di antara kolom penyangga | ±1 | l |

| Panjang akord radial di antara kolom penyangga | ±2 | L1~4 |

| Panjang diameter antara kolom penyangga | ±3 | L |

| Permukaan fondasi kolom penyangga yang rata | ±2 | - |

| Panjang baut yang efektif | 0~+2 | h |

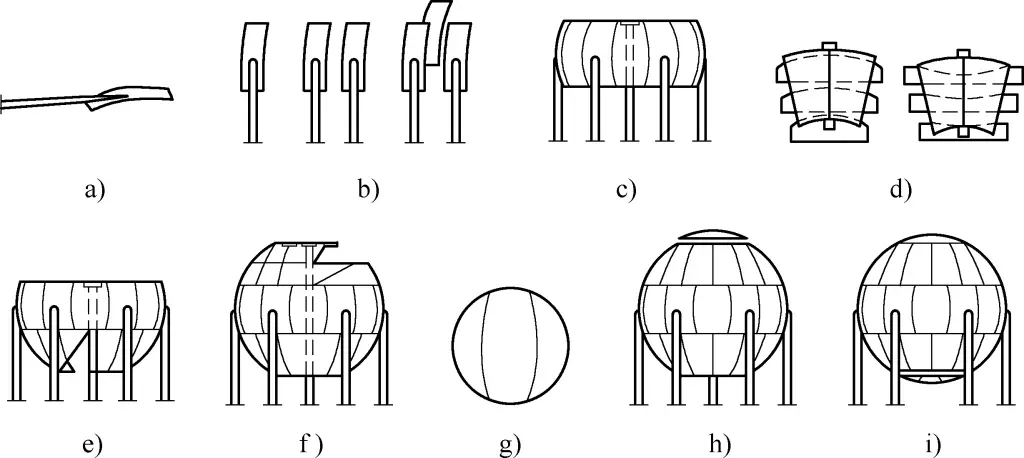

(1) Metode untuk merakit tangki bulat

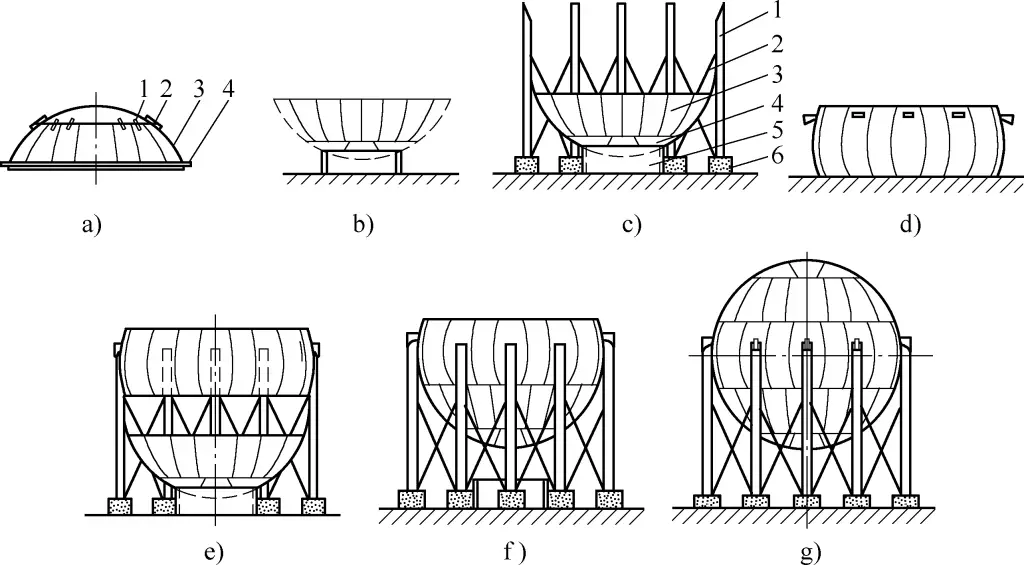

Meskipun tangki bola dipasang menggunakan metode curah, metode perakitan bervariasi tergantung pada diameter tangki bola. Secara umum, ada tiga metode: metode perakitan pita, metode perakitan belahan, dan metode perakitan segmen.

1) Metode perakitan pita

Perakitan pita terpisah, juga dikenal sebagai pita cincin atau perakitan tersegmentasi. Ini melibatkan pembagian seluruh bola menjadi lima bagian: pita khatulistiwa, zona beriklim sedang atas, zona beriklim sedang bawah, tutup kutub atas, dan tutup kutub bawah. Pertama, kelopak bola dilas ke dalam lima bagian ini di platform tanah, kemudian zona beriklim sedang atas dan bawah serta tutup kutub dipasang di platform di lokasi, ditopang sementara, dan pilar dan pita tangki bola dilas.

Metode ini cocok untuk perakitan keseluruhan tangki bola berukuran kecil dan menengah dengan diameter kurang dari 12m. Proses perakitan pita terpisah ditunjukkan pada Gambar 52, dan peraturan proses untuk perakitan tangki bola tersegmentasi ditunjukkan pada Tabel 4.

a) Perakitan bagian bawah

b) Bagian bawah ditempatkan di tengah pondasi

c) Bagian kaki kolom yang dipasang pada pondasi

d) Bagian tengah pita khatulistiwa

e) Kaki kolom dan rakitan ekuator

f) Bagian bawah dan rakitan khatulistiwa

g) Bagian atas dan rakitan ekuator

a) Pada gambar:

Tutup 1-Kutub

Pelat penguat 2

3-Zona beriklim sedang

Lingkaran 4-penguat

c) Pada gambar:

Kaki 1-kolom

Batang 2-Dasi

3-Zona beriklim sedang yang lebih rendah

Tutup kutub 4-lebih rendah

Bingkai pelat 5 cincin

6-Fondasi

Tabel 4 Peraturan proses untuk perakitan tangki bola tersegmentasi

| Nomor seri | Konten proses | Peralatan |

| 1 | Pra-perakitan segmen: (1) Pra-perakitan pita khatulistiwa; ② Pra-perakitan zona beriklim sedang atas dan bawah; ③ Pra-perakitan tutup kutub atas dan bawah dan dipasang dengan pelat penguat, pengelasan posisi | Platform perakitan, derek truk 50t, mesin las AX-320 |

| 2 | Perakitan bagian atas dan bawah: ① Perakitan tutup kutub atas dan zona beriklim sedang atas; ② Perakitan tutup kutub bawah dan zona temperatur bawah | Platform perakitan, derek truk 50t, mesin las AX-320 |

| 3 | Pengelasan: (1) Pengelasan jahitan memanjang dan melingkar pada bagian atas dan bawah; ② Pengelasan jahitan longitudinal pada pita khatulistiwa | Mesin las CO2 |

| 4 | Pemasangan bagian bawah: Angkat bagian bawah ke pusat pemasangan, balik dan letakkan di atas pad, pastikan permukaan ujung antarmuka horizontal | Derek truk 127t, alat pengukur ketinggian |

| 5 | Pemasangan kaki kolom: Pertama-tama pasang 5 kaki kolom dengan interval, sesuaikan vertikalitas, dan kencangkan baut jangkar | Derek truk 120t, alat ukur ketinggian |

| 6 | Perakitan pita khatulistiwa dan kaki kolom: ① Secara perlahan-lahan angkat pita khatulistiwa secara seimbang, las dengan kaki kolom yang sudah terpasang, pertahankan ketinggian port atas dan bawah; ② Kemudian pasang 5 kaki kolom yang tersisa, sesuaikan vertikalitas dan posisikan las dengan pita ekuator | Derek truk 120t, alat ukur level, mesin las AX-320 |

| 7 | Bagian bawah dan penutupan pita khatulistiwa: Angkat bagian bawah untuk menutup dengan port bawah pita khatulistiwa, setelah jahitan melingkar memenuhi persyaratan, gunakan penjepit untuk menyambung dan memperbaiki, dan lakukan pengelasan posisi | Derek truk 120t, alat ukur level, mesin las AX-320 |

| 8 | Bagian atas dan penutupan pita khatulistiwa: Angkat bagian atas untuk menutup dengan port atas pita khatulistiwa, setelah jahitan melingkar memenuhi persyaratan, lakukan pengelasan pemosisian | Derek truk 120t, alat ukur level, mesin las AX-320 |

| 9 | Pengelasan: Jahitan lingkar atas dan bawah dari pita khatulistiwa, jahitan bagian dalam dan luar | Mesin las CO2 |

| 10 | Inspeksi pengelasan: Inspeksi radiografi dan deteksi cacat serta inspeksi las permukaan | Detektor cacat ultrasonik, mesin sinar-X |

| 11 | Uji hidrostatik | Truk pompa air |

2) Metode perakitan belahan bumi

Metode perakitan belahan melibatkan pembuatan awal dua belahan dan kemudian mengangkatnya menjadi bola yang lengkap di lokasi. Metode ini cocok untuk perakitan tangki bola berukuran kecil dan menengah dengan diameter kurang dari 10m.

3) Metode perakitan kelopak bunga

Di tempat, kelopak atau multi-kelopak yang sudah dirakit sebelumnya, langsung diangkat ke dalam bulatan yang lengkap. Metode ini cocok untuk tangki bola besar dan dapat menghemat peralatan pengangkat yang besar. Prosesnya ditunjukkan pada Gambar 53, dan peraturan proses pembuatan kelopak bola ditunjukkan pada Tabel 5. Saat mengelas tangki bola sepenuhnya, hasil pengelasan harus menjalani pemeriksaan deteksi cacat 100%.

a) Perakitan kaki kolom

b) Mengangkat kelopak tunggal dari pita khatulistiwa

c) Setelah perakitan kelopak tunggal pita khatulistiwa selesai, tegakkan kolom tengah

d) Perakitan ganda kelopak zona beriklim sedang

e) Mengangkat zona beriklim sedang yang lebih rendah

f) Mengangkat zona beriklim sedang bagian atas

g) Perakitan tutup kutub

h) Mengangkat tutup kutub atas

i) Mengangkat tutup kutub bawah

Tabel 5 Peraturan proses manufaktur untuk kelopak bola

| Nomor seri | Konten proses | Peralatan |

| 1 | Tata letak: (1) Buatlah pelat pemotongan awal dan templat busur untuk kelopak bola; (2) Buatlah templat penutup (templat tiga dimensi); (3) Gunakan templat pemotongan awal pada pelat baja Tandai 2-3 bagian kosong | |

| 2 | Pemotongan: Buatlah jalur templat menurut garis busur kosong untuk pemotongan | Mesin pemotong semi-otomatis |

| 3 | Uji penekanan dan pembentukan: Pengepresan dingin | 6000kN pers hidrolik |

| 4 | Pemangkasan templat: (1) Gunakan templat tiga dimensi untuk menandai dan mengoreksi bagian yang terbentuk; (2) Buat templat pemotongan kedua berdasarkan jumlah koreksi | Senter pemotong tipe hisap |

| 5 | Pemotongan: Gunakan templat pemotongan formal untuk menandai dan memotong menurut kuantitas, dan mengoreksi jalur templat | Mesin pemotong semi-otomatis |

| 6 | Tekan pembentukan: Tekan sesuai dengan parameter pengoperasian selama pengujian penekanan | 6000kN pers hidrolik |

| 7 | Pemeriksaan kelengkungan kelopak bola: Tempatkan pada jig berbentuk busur dan ukur dengan templat busur | |

| 8 | Koreksi: Mengoreksi penyimpangan kelengkungan untuk memenuhi standar | Pengepres hidrolik 6000kN |

(2) Teknik operasional untuk perakitan tangki bola

Meskipun ukuran dan spesifikasi tangki bola bervariasi, dan ukuran dan spesifikasi tangki bola yang berbeda menggunakan metode perakitan yang berbeda pula, namun beberapa teknik operasional dalam proses perakitan adalah sama, terutama pada aspek-aspek berikut ini.

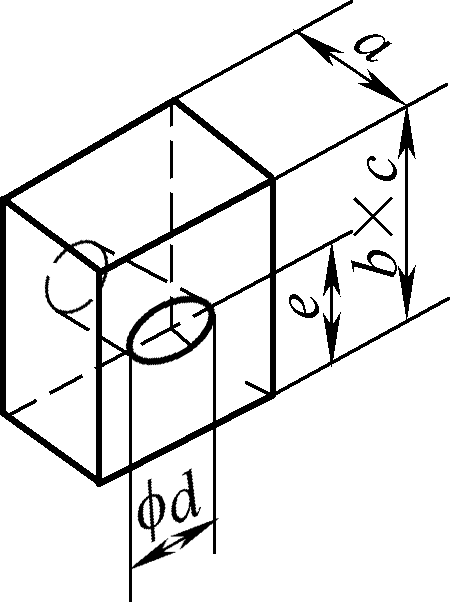

1) Pengelasan perakitan tutup persegi pelat cangkang bola

Pelat cangkang bola harus dilas dengan tutup persegi sebelum diangkat (tutup persegi untuk pengangkatan menggunakan pengelasan empat sisi). Tutup persegi adalah alat bantu yang penting untuk merakit tangki bola (lihat Tabel 6 untuk struktur dan pemilihannya), selain fungsi pengangkatannya, tutup ini juga dapat digunakan dengan klem berbentuk H untuk memperbaiki pelat cangkang dan menyesuaikan celah, ketidaksejajaran, dan aspek lainnya (klem menggunakan pengelasan tiga sisi untuk tutup persegi).

Tabel 6 Pemilihan spesifikasi untuk tutup persegi, pin kerucut, dan besi baji (unit: mm)

Diagram skematik | Spesifikasi tangki bola | Dimensi | |||||

Diameter dalam | Ketebalan dinding | a | b | c | d | ext: e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

Posisi tutup persegi umumnya dilas sesuai dengan kebutuhan perakitan. Pada prinsipnya, empat dilas untuk sambungan vertikal dan dua untuk sambungan melingkar. Gambar 54a, 54b, dan 54c menunjukkan susunan tutup persegi untuk pita khatulistiwa, zona sedang, dan zona kutub, dengan persyaratan pengelasan yang sama dengan pengelasan formal.

Tutup persegi umumnya perlu digunakan dengan pin kerucut, besi baji, dan klem berbentuk H untuk mencapai penyesuaian pelat cangkang. Tabel 6 memberikan pilihan spesifikasi untuk tutup persegi, pin berbentuk kerucut, dan besi baji untuk berbagai ukuran tangki bola.

2) Klem untuk perakitan tangki bola

Dalam proses perakitan dan penyesuaian tangki bola, selain klem yang ditunjukkan pada Tabel 2, klem berikut ini sering kali diperlukan berdasarkan karakteristiknya.

① Penjepit berbentuk H.

Gambar 55 menunjukkan struktur penjepit berbentuk H, yang terdiri dari bingkai berbentuk H 1, tutup penjepit persegi 2, dan pin berbentuk kerucut 3, 4. Fungsi utamanya adalah untuk menyesuaikan ketidaksejajaran, ketidaksejajaran tepi, dan celah, dan untuk menghubungkan pelat yang berdekatan. Umumnya, satu set dipasang setiap 1,3m.

Bingkai 1-Persegi Panjang

Tutup 2-Persegi

3, Pin 4-Lancip

Bilah Dinding.

Seperti yang ditunjukkan pada Gambar 56, struktur batang dinding melibatkan penyisipan balok-I atau baja kanal yang kaku ke dalam pelat lubang yang sudah dilas pada pelat cangkang, kemudian mengganjalnya dengan erat dengan besi baji untuk menyesuaikan ketidaksejajaran dan offset.

③ Batang Baja Kanal.

Seperti yang ditunjukkan pada Gambar 57, struktur batang baja kanal melibatkan pengangkatan pelat cangkang dan menempatkannya di dalam baja kanal yang telah diposisikan sebelumnya pada pelat cangkang bawah. Setelah pemosisian, masukkan pin lancip melalui lubang tutup persegi pada baja kanal dan ganjal dengan erat untuk berfungsi sebagai pemosisian dan penyesuaian ketidaksejajaran.

④ Tekan Kuda.

Seperti yang ditunjukkan pada Gambar 58, struktur kuda tekan digunakan apabila ketidaksejajaran atau offset lokal sulit untuk disesuaikan. Besi tegak berlekuk dilas dengan kuat di ujung bawah, dan besi baji digunakan untuk mengencangkan di ujung atas, menyebabkannya bergerak ke bawah untuk mengoreksi ketidaksejajaran atau offset.

⑤ Bilah Tekan Baut.

Seperti yang ditunjukkan pada Gambar 59, struktur batang tekan baut melibatkan pengelasan baut di ujung bawah, memasukkan batang tekan ke dalamnya, menempatkan bantalan di ujung atas, dan mengencangkan baut, menyebabkan ujung atas bergerak ke bawah secara alami, mengoreksi ketidaksejajaran atau offset.

1-Pad

2-Baut

Bilah 3-Tekan

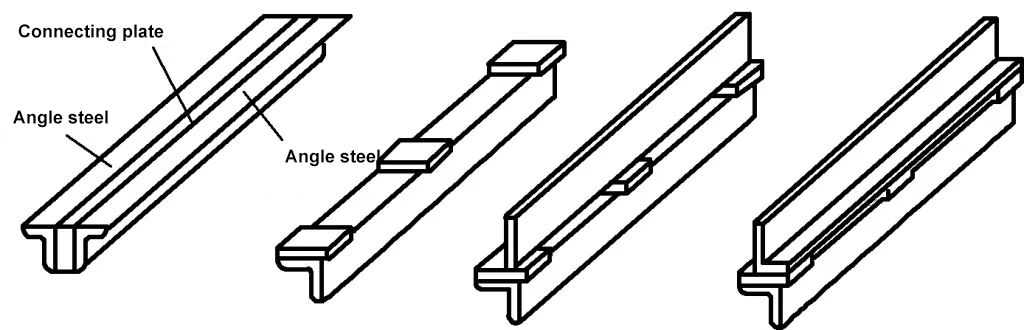

⑥ Baja Bersudut.

Seperti ditunjukkan pada Gambar 60, struktur baja siku memberikan efek penyetelan yang baik. Jika ketidaksejajaran atau offset lokal tidak dapat dikoreksi dengan menggunakan metode di atas, baja bersudut dapat digunakan untuk penyetelan.

⑦ Bagian Celah.

Seperti ditunjukkan pada Gambar 61, struktur potongan celah memastikan celah sambungan dan juga dapat menyesuaikan sedikit offset.

V. Pemeriksaan Perakitan

Setelah perakitan, toleransi geometris komponen lembaran logam harus menjalani inspeksi bersama dan khusus setelah inspeksi mandiri operator. Persyaratan toleransi geometris bervariasi tergantung pada lokasi komponen dan industri produk. Pemeriksaan dimensi dan toleransi geometris komponen lembaran logam dapat secara langsung menggunakan alat ukur dan templat umum, alat ukur khusus seperti batang sampel, atau digabungkan dengan level, plumb bobs, level, dan instrumen vertikal.

Selain itu, untuk komponen lembaran logam seperti boiler, bejana tekan, tabung gas, dan pipa bertekanan, diperlukan inspeksi kekuatan dan kebocoran, mengikuti standar nasional yang relevan.

Tabel 7 memberikan standar pemilihan untuk nilai toleransi dimensi dan geometris untuk struktur yang dilas, dengan deviasi dimensi dan toleransi geometris yang sesuai yang dirujuk pada Tabel 8.

Tabel 7 Pemilihan Tingkat Toleransi Dimensi dan Geometrik

| Tingkat toleransi | Lingkup aplikasi | |

| Dimensi panjang, sudut | Toleransi geometris | |

| A | E | Bagian yang dilas dengan persyaratan akurasi dimensi tinggi, penting |

| B | F | Struktur yang relatif penting, deformasi termal kecil dari pengelasan dan pelurusan, produksi massal |

| C | G | Struktur umum (seperti struktur kotak) dengan deformasi termal yang besar akibat pengelasan dan pelurusan |

| D | H | Struktur dengan deviasi besar yang diijinkan |

Tabel 8 Penyimpangan dimensi dan toleransi geometris (unit: μm)

| Tingkat toleransi | Ukuran nominal/mm | ||||||||||

| >30~120 | >120~400 | >400~1000 | >1000 ~2000 | >2000 ~4000 | >4000 ~8000 | >8000~12000 | >12000 ~16000 | >16000~20000 | >20000 | ||

| Penyimpangan dimensi | A | ±1 | ±1 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 | ±9 |

| B | ±2 | ±2 | ±3 | ±4 | ±5 | ±8 | ±10 | ±12 | ±14 | ±16 | |

| C | ±3 | ±4 | ±5 | ±8 | ±11 | ±14 | ±18 | ±21 | ±24 | ±27 | |

| D | ±4 | ±7 | ±9 | ±12 | ±16 | ±21 | ±27 | ±32 | ±36 | ±40 | |

| Toleransi geometris | E | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 |

| F | 1.0 | 1.5 | 3.0 | 4.5 | 6.0 | 8.0 | 10 | 12 | 14 | 16 | |

| G | 1.5 | 3.0 | 5.5 | 9.0 | 11 | 16 | 20 | 25 | |||

| H | 2.5 | 5.0 | 9.0 | 14 | 18 | 26 | 32 | 36 | 40 | ||

Untuk bagian struktural yang dilas, deviasi batas sudut yang tidak ditandai ditentukan menurut deviasi sudut pada Tabel 9. Ukuran nominal pada tabel didasarkan pada sisi pendek sebagai sisi referensi, dan panjangnya dihitung dari titik referensi yang ditandai pada gambar, seperti yang ditunjukkan pada Gambar 62. Jika sudut tidak ditandai pada gambar, tetapi hanya dimensi panjang yang ditandai, deviasi yang diijinkan harus diukur dalam mm/m. Umumnya, memilih kelas B tidak memerlukan penandaan, sementara memilih kelas toleransi lainnya harus ditangani sesuai dengan persyaratan teknis yang dicatat dalam Tabel 9 pada gambar.

Tabel 9 Deviasi sudut

| Tingkat toleransi | Ukuran nominal (panjang sisi pendek)/mm | |||||

| ≤315 | >315~1000 | >1000 | ≤315 | >315~1000 | >1000 | |

| Deviasi sudut | Deviasi panjang/mm | |||||

| A | ±20′ | ±15′ | ±10′ | ±6 | ±4.5 | ±3 |

| B | ±15′ | ±30′ | ±20′ | ±13 | ±9 | ±6 |

| C | ±1 | ±45′ | ±30′ | ±18 | ±13 | ±9 |

| D | ±1°30′ | ±1°15 | ±1° | ±26 | ±22 | ±18 |