Perlakuan permukaan adalah proses mengubah kondisi dan sifat permukaan komponen dengan menggunakan teknologi mutakhir di persimpangan fisika, kimia, metalurgi, dan perlakuan panas untuk mengoptimalkan kombinasi dengan bahan inti, guna memenuhi persyaratan kinerja yang telah ditentukan.

Perlakuan permukaan secara artifisial membentuk lapisan pada permukaan bahan substrat yang memiliki sifat mekanik, fisik, dan kimia yang berbeda dari substrat, dengan tujuan untuk memenuhi persyaratan produk untuk ketahanan korosi, ketahanan aus, dekorasi, atau fungsi khusus lainnya.

Bergantung pada tujuan perawatan permukaan, teknologi perawatan permukaan dapat dibagi menjadi perawatan penguatan permukaan, perawatan dekoratif permukaan, perawatan anti-korosi permukaan, dan perawatan perbaikan permukaan. Metode perawatan permukaan yang umum termasuk penyemprotan termal, shot peening, sandblasting, penggulungan permukaan, pelapisan ion, penguatan permukaan laser, pemolesan, pelapisan listrik umum, pelapisan listrik khusus, oksidasi baja, fosfat baja, oksidasi anodik aluminium dan perawatan pewarnaan, pengecatan dan penyemprotan plastik, dll.

I. Shot Peening

Shot peening, juga dikenal sebagai penguatan peledakan tembakan, adalah salah satu metode yang efektif untuk mengurangi kelelahan komponen dan meningkatkan usia pakai. Penguatan shot peening adalah proses di mana media bola kecil yang tak terhitung jumlahnya yang disebut tembakan baja terus disemprotkan dengan kecepatan tinggi dan dipalu ke permukaan komponen, sehingga menghasilkan lapisan tegangan tekan sisa pada permukaan.

Karena, apabila setiap bidikan baja menghantam bagian logam, ini bertindak seperti palu mini yang memalu permukaan, menciptakan lekukan atau cekungan kecil. Untuk membentuk lekukan ini, lapisan permukaan logam harus mengalami peregangan.

Butiran yang dikompresi di bawah permukaan berusaha mengembalikan permukaan ke bentuk aslinya, sehingga menghasilkan belahan di bawah gaya kompresi yang tinggi. Depresi yang tak terhitung jumlahnya tumpang tindih untuk membentuk lapisan tegangan tekan sisa yang seragam. Pada akhirnya, bagian tersebut sangat meningkat dalam kekuatan fatik dan masa kerjanya diperpanjang di bawah perlindungan lapisan tegangan tekan.

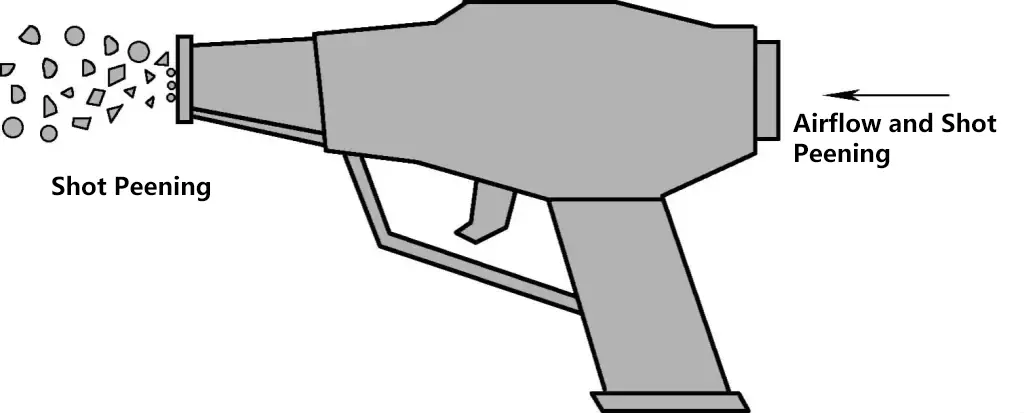

Peralatan yang digunakan untuk shot peening adalah mesin shot peening, seperti ditunjukkan pada Gambar 1.

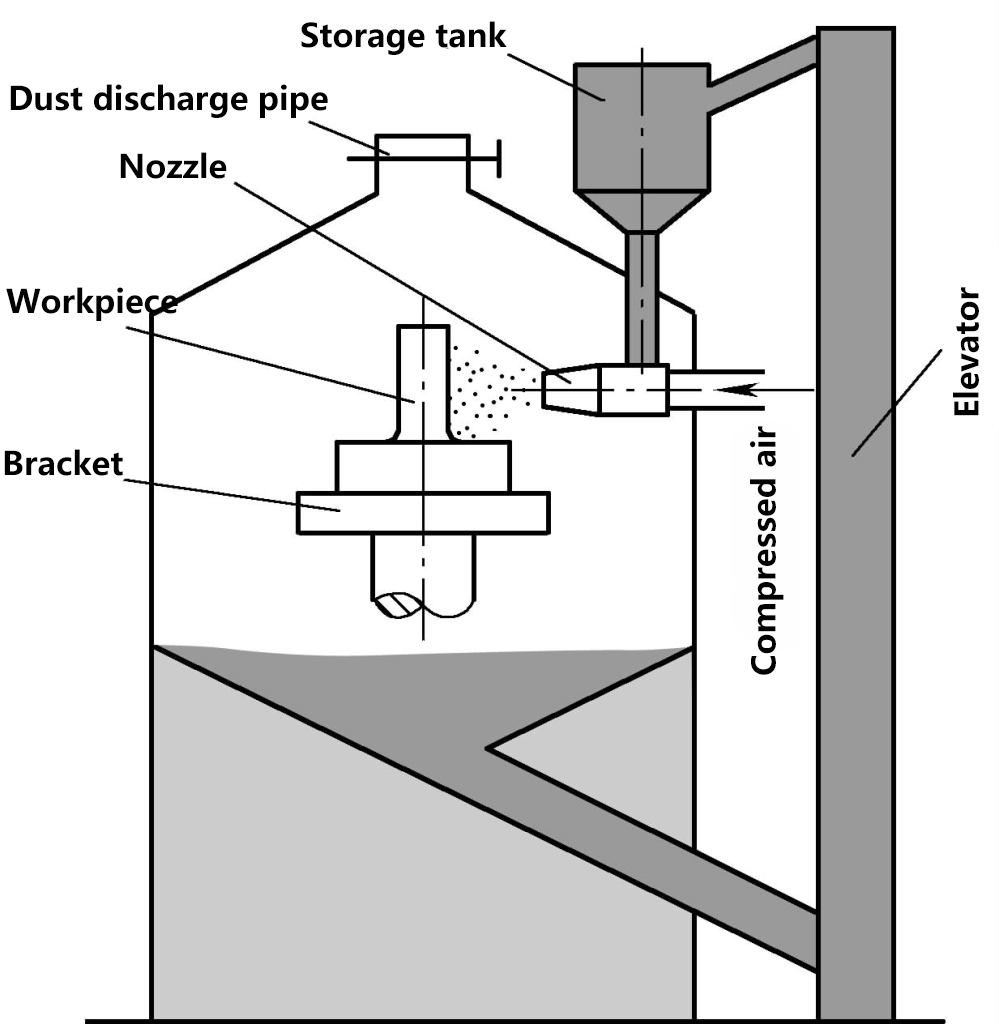

Metode shot peening biasanya mencakup shot peening manual dan mekanis, seperti ditunjukkan dalam Gambar 2 dan 3.

Media yang biasa digunakan untuk shot peening adalah butiran pasir atau bidikan logam dengan diameter 0,5 hingga 2 mm, dengan bahan pasir yang sering kali berupa Al₂O₃ atau SiO₂. Efek perlakuan permukaan terkait dengan ukuran bidikan, kecepatan bidikan, dan durasi. Shot peening digunakan untuk meningkatkan kekuatan komponen, ketahanan aus, kekuatan fatik, dan ketahanan korosi, serta untuk finishing matte permukaan, deoksidasi, dan penghapusan tegangan sisa dalam pengecoran, penempaan, dan pengelasan.

Shot peening adalah proses penguatan permukaan yang diadopsi secara luas di pabrik-pabrik, dengan peralatan sederhana, biaya rendah, tidak ada batasan pada bentuk dan posisi benda kerja, pengoperasian yang mudah, tetapi lingkungan kerja yang buruk.

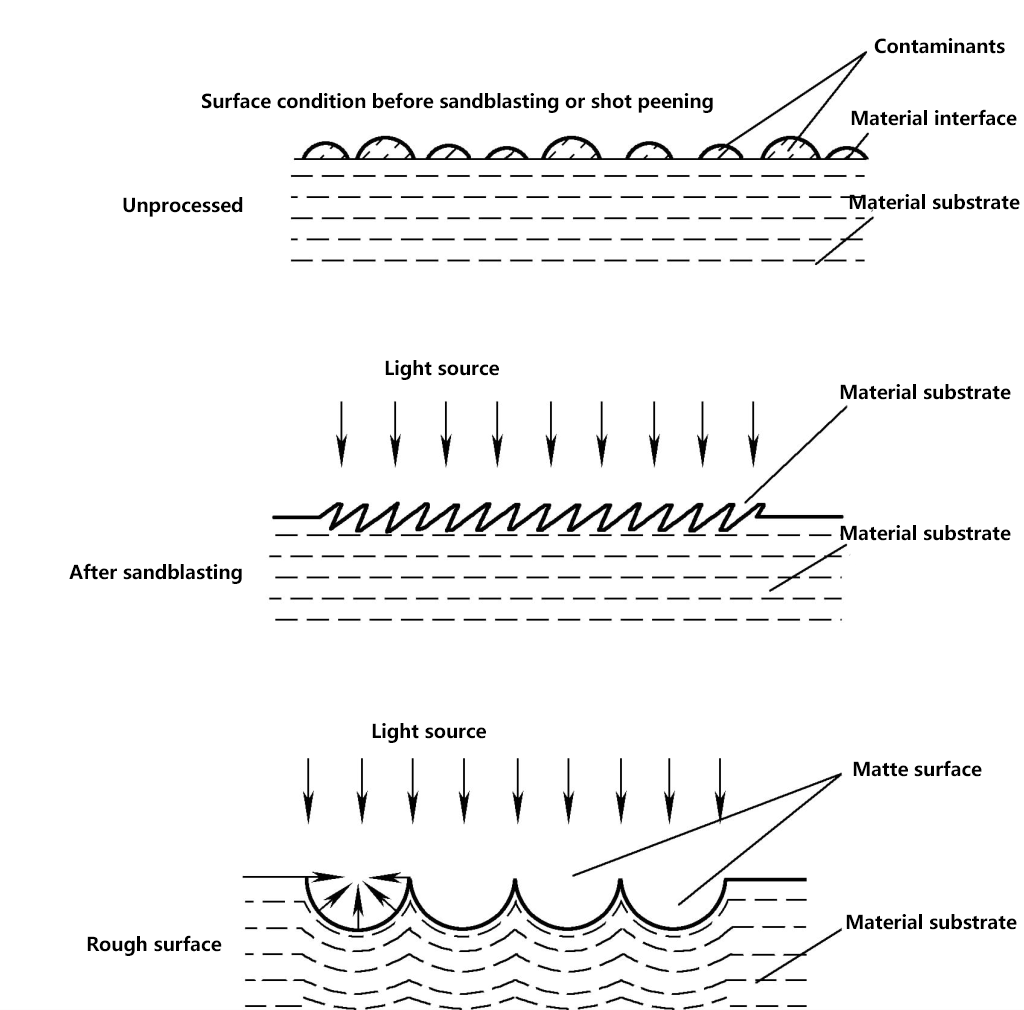

Baik shot peening maupun sandblasting menggunakan udara bertekanan tinggi atau udara bertekanan sebagai tenaga untuk meniupnya ke arah permukaan benda kerja dengan kecepatan tinggi untuk mencapai efek pembersihan, tetapi pilihan medianya berbeda, dan begitu pula dengan efeknya, seperti yang ditunjukkan pada Gambar 4.

II. Peledakan pasir

Sandblasting adalah proses menggunakan udara bertekanan mekanis atau udara bertekanan yang dimurnikan untuk menyemprotkan aliran pasir dengan kuat ke arah permukaan produk logam, memanfaatkan dampak kuat dari aliran pasir untuk menghilangkan kotoran di atasnya, untuk mencapai tujuan pembersihan atau dekoratif.

Penggunaan utama sandblasting meliputi:

- Menghilangkan karat, terak las, endapan karbon, lapisan cat lama, dan minyak dari permukaan komponen.

- Menghilangkan pasir cetakan dan kerak oksida dari permukaan coran, tempa, atau bagian yang diberi perlakuan panas.

- Menghilangkan gerinda atau goresan terarah dari permukaan komponen.

- Mengurangi kekasaran permukaan bagian, meningkatkan daya rekat antara substrat dan lapisan pelapis.

- Membuat komponen memiliki kondisi pantulan yang menyebar matte. Pasir yang digunakan untuk peledakan harus kering, bersih, bebas dari kotoran, dan tidak mempengaruhi sifat material. Peralatan sandblasting yang umum ditunjukkan pada Gambar 5.

III. Elektroplating

Elektroplating dapat menutupi bahan atau bagian dengan lapisan pelapis yang relatif seragam dan padat yang memiliki daya rekat yang baik, untuk mengubah karakteristik permukaan dan penampilannya, mencapai tujuan perlindungan atau dekorasi material. Selain membuat produk menjadi indah dan tahan lama, elektroplating juga dapat memperoleh fungsi khusus, seperti meningkatkan ketahanan korosi, ketahanan aus, ketahanan panas, reflektifitas, konduktivitas, pelumasan, kekerasan permukaan produk logam, dan memperbaiki dimensi bagian yang aus dan cacat permukaan.

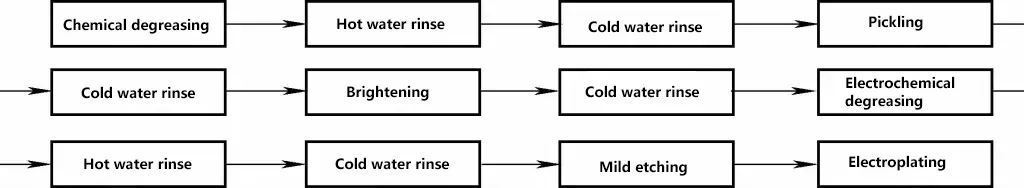

Sebagai contoh, pelapisan emas pada perangkat semikonduktor dapat mencapai resistansi kontak yang sangat rendah; pelapisan timah pada komponen elektronik dapat mencapai kemampuan solder yang baik; pelapisan krom pada cincin piston dan poros dapat mencapai ketahanan aus yang tinggi; serta pelapisan tembaga untuk mencegah karburisasi lokal, dan pelapisan timah untuk mencegah nitridasi lokal. Alur proses pelapisan listrik secara umum ditunjukkan pada Gambar 6.

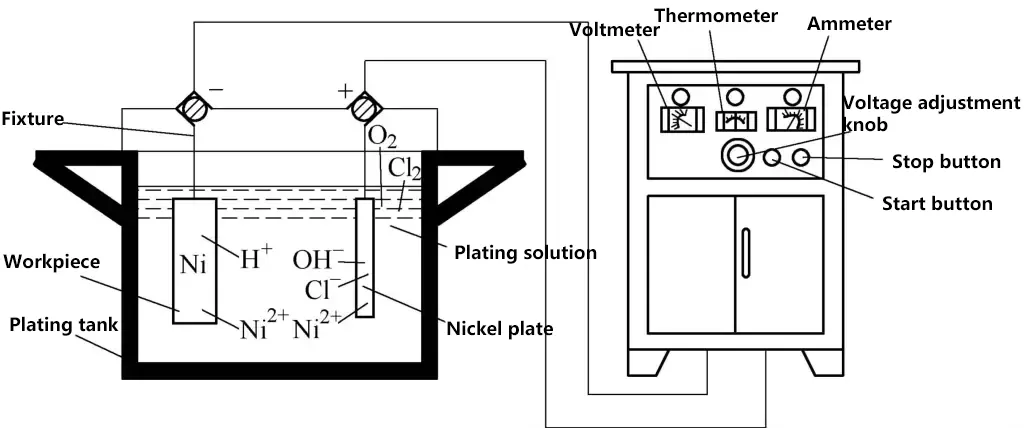

Saat ini, proses pelapisan listrik yang banyak digunakan meliputi pelapisan tembaga, pelapisan nikel, pelapisan krom, pelapisan seng, pelapisan perak, pelapisan emas, dll. Mengambil pelapisan nikel sebagai contoh: proses bagian logam direndam dalam larutan garam logam (NiSO₄) sebagai katoda, dengan pelat nikel sebagai anoda, dan setelah terhubung ke sumber listrik arus searah, lapisan pelapisan nikel logam akan diendapkan pada benda kerja, prinsip kerjanya ditunjukkan pada Gambar 7.

1. Elektroplating Konvensional

(1) Pelapisan Seng

Pelapisan seng pada bagian baja terutama berfungsi sebagai perlindungan korosi, terhitung 1/3 hingga 1/2 dari semua bagian yang dilapisi, menjadikannya volume produksi terbesar di antara semua jenis pelapisan. Pelapisan seng memiliki keunggulan biaya rendah, ketahanan korosi yang baik, dan estetika, dan banyak digunakan dalam industri ringan, elektromekanis, mesin pertanian, dan industri pertahanan.

(2) Pelapisan Kadmium

Pelapisan kadmium pada komponen baja, di lingkungan laut dan atmosfer panas yang lembab, memberikan kinerja perlindungan yang lebih baik daripada pelapisan seng. Suku cadang dalam industri penerbangan, maritim, dan elektronik sebagian besar menggunakan pelapisan kadmium. Namun, garam kadmium bersifat toksik dan menyebabkan pencemaran lingkungan yang parah, sehingga membatasi penerapan pelapisan kadmium.

(3) Pelapisan timah

Produk korosi timah tidak berbahaya bagi manusia dan mudah disolder, sehingga pelapisan timah banyak digunakan dalam kemasan kaleng makanan, peralatan minum, peralatan makan, dan industri elektronik.

(4) Pelapisan tembaga

Pelapisan tembaga sering digunakan sebagai lapisan perantara untuk pelapis lain untuk meningkatkan daya rekat antara lapisan permukaan dan logam dasar. Dalam industri listrik, kawat besi berlapis tembaga juga dapat digunakan untuk menggantikan konduktor tembaga murni untuk mengurangi konsumsi tembaga.

(5) Pelapisan nikel

Pelapisan nikel memiliki beragam luas aplikasi, digunakan untuk dekorasi pelindung dan fungsionalitas. Yang pertama terutama digunakan untuk pelapis dekoratif pelindung pada bagian sepeda, jam tangan, peralatan rumah tangga, produk perangkat keras, mobil, kamera, dll., sedangkan yang kedua, terutama digunakan untuk pelapisan ulang elektroplating pada produk yang mudah aus.

(6) Pelapisan krom

Chrome dapat mempertahankan kilaunya untuk waktu yang lama di atmosfer, tidak bereaksi dalam larutan alkali, asam nitrat, asam sulfat, dan banyak asam organik. Pelapisan krom memiliki kekerasan yang tinggi, ketahanan aus yang sangat baik, dan koefisien gesekan yang lebih rendah, oleh karena itu, biasanya digunakan untuk pelapis dekoratif pelindung untuk mencegah logam dasar berkarat, dan juga sering digunakan untuk meningkatkan ketahanan aus produk.

2. Elektroplating khusus

(1) Pelapisan kuas

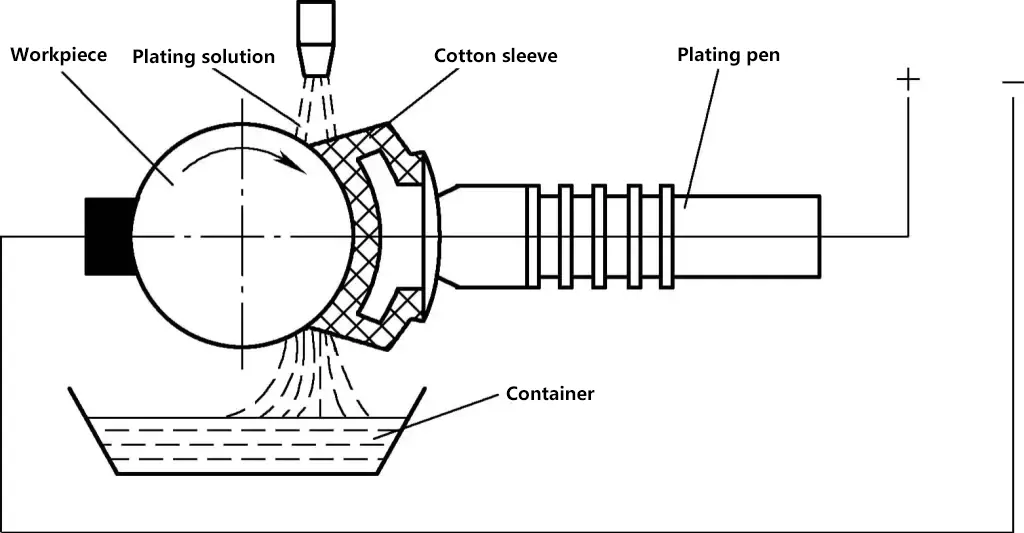

Pelapisan kuas tidak menggunakan rendaman pelapisan. Benda kerja yang berputar dihubungkan ke elektroda negatif dari sumber arus searah, pena pelapis dihubungkan ke elektroda positif, dan ujung depan pena pelapis dibungkus dengan kapas yang telah dihilangkan minyaknya. Larutan pelapis yang dituangkan direndam dalam selongsong kapas yang telah dihilangkan lemaknya. Di bawah aksi medan listrik, kation logam dalam larutan pelapisan mendapatkan elektron di permukaan benda kerja (katoda) dan mengendap di permukaan, membentuk lapisan pelapisan listrik, seperti yang ditunjukkan pada gambar 8.

Ketebalan lapisan pelapisan kuas bisa mencapai 0,01 hingga 0,5 mm, dengan kualitas yang baik, kekuatan ikatan yang tinggi, dan kecepatan yang lebih cepat daripada pelapisan tangki. Peralatan pelapisan kuas sederhana, pengoperasiannya fleksibel, dan dapat digunakan untuk pelapisan listrik lokal dan operasi lapangan.

(2) Pelapisan non-logam

Elektroplating non-logam mengacu pada elektroplating produk non-logam seperti plastik, kaca, keramik, dan serat. Proses utama pelapisan non-logam adalah metalisasi permukaan, yang menghasilkan lapisan konduktif pada substrat non-logam untuk memfasilitasi pelapisan. Metode metalisasi permukaan termasuk pelapisan kimia, penyemprotan, dan penyikatan. Pelapisan non-logam terutama digunakan untuk bagian dekoratif tertentu pada mobil dan pesawat terbang, serta untuk melindungi instrumen elektronik dan serat karbon.

IV. Pelapisan kimia

Teknologi pelapisan kimia adalah proses pengendapan logam yang terjadi di bawah aksi katalitik logammelalui reaksi redoks yang dapat dikontrol. Dibandingkan dengan elektroplating, teknologi pelapisan kimia memiliki karakteristik lapisan yang seragam, lubang kecil, tidak memerlukan peralatan catu daya arus searah, kemampuan untuk menyimpan pada non-konduktor, dan sifat khusus tertentu.

Selain itu, karena pembuangan limbah cair yang rendah, pencemaran lingkungan yang minimal, dan biaya yang lebih rendah dari teknologi pelapisan kimia, teknologi ini secara bertahap menggantikan pelapisan listrik di berbagai bidang, menjadi proses perawatan permukaan yang ramah lingkungan. Saat ini, teknologi pelapisan kimia banyak digunakan di industri seperti elektronik, manufaktur katup, permesinan, petrokimia, otomotif, dan dirgantara.

Karakteristik pelapisan kimiawi:

- Dapat mencapai ketebalan lapisan pelapisan yang seragam pada benda kerja yang berbentuk kompleks;

- Lapisan pelapisan memiliki butiran yang halus dan padat, dengan lebih sedikit pori-pori dan retakan;

- Dapat menyimpan lapisan logam pada bahan non-logam.

V. Oksidasi dan fosfat baja

1. Oksidasi

Oksidasi adalah perlindungan material teknik yang melibatkan pemanasan baja di udara atau langsung merendamnya dalam larutan pengoksidasi pekat untuk menghasilkan lapisan Fe₃O₄ yang sangat tipis pada permukaannya, yang juga dikenal sebagai kebiruan atau kehitaman.

Alur proses oksidasi baja adalah: degreasing kimiawi → pencucian air panas yang mengalir → pencucian air dingin yang mengalir → oksidasi pertama → oksidasi kedua → pencucian air dingin yang mengalir → pencucian air panas yang mengalir → perawatan tambahan → pencucian air dingin yang mengalir → pencucian air panas yang mengalir → peniupan atau pengeringan → inspeksi → perendaman minyak → penyimpanan.

2. Fosfat

Merendam benda kerja baja dalam larutan yang sebagian besar terdiri dari fosfat, menyebabkan permukaannya mengendap dan membentuk film konversi fosfat kristal yang tidak larut dalam air, yang dikenal sebagai perlakuan fosfat. Solusi pengolahan fosfat yang umum adalah larutan besi fosfat mangan dan seng fosfat. Ketebalan film fosfat setelah perawatan umumnya 1 ~ 5μm, dan ketahanan korosinya 2 ~ 10 kali lipat dari perlakuan oksidasi.

Film fosfat memiliki daya rekat yang kuat pada substrat, ketahanan korosi yang baik, dan performa insulasi yang tinggi. Memiliki ketahanan korosi yang baik di atmosfer, minyak, benzena, dan toluena, serta memiliki daya serap yang sangat baik untuk minyak, lilin, pigmen, dan cat, sehingga cocok sebagai cat dasar.

Namun demikian, kekuatan dan kekerasan film fosfat itu sendiri relatif rendah, dengan kerapuhan tertentu. Ketika material baja berubah bentuk secara signifikan, retakan halus dapat muncul, dan tidak tahan benturan, dengan ketahanan korosi yang buruk dalam asam, alkali, air laut, dan uap. Setelah perawatan fosfat, pengecatan permukaan atau perendaman minyak dapat secara signifikan meningkatkan ketahanan korosi.

Peralatan yang diperlukan untuk pengolahan fosfat sederhana, mudah dioperasikan, berbiaya rendah, dan produktivitas tinggi. Ini dapat digunakan sebagai lapisan pelindung untuk bagian material baja pada peralatan mekanis umum, serta lapisan pelumasan dan pelindung untuk berbagai senjata.

VI. Pelapisan

Pelapisan mengacu pada proses pelapisan permukaan logam dan non-logam dengan lapisan pelindung atau dekoratif. Proses pelapisan yang umum ditunjukkan pada Tabel 1.

Tabel 1 Proses Pelapisan Umum

| Nomor seri | Metode Pengecatan | Konten | Fitur | Rentang Aplikasi |

| 1 | Menyikat | Menyikat secara manual dengan berbagai kuas | Menghemat bahan dan tenaga kerja, tetapi menuntut fisik | Segala bentuk benda kerja, hampir semua cat |

| 2 | Pelapisan Celup Otomatis | Benda kerja secara otomatis dicelupkan ke dalam tangki cat oleh gerakan rantai pada konveyor overhead | Menghemat tenaga kerja dan material, produktivitas tinggi, tetapi penguapan pelarut dalam jumlah besar dari tangki cat, persyaratan perlindungan kebakaran yang ketat | Produksi jalur perakitan skala besar |

| 3 | Penyemprotan Manual (termasuk Penyemprotan Tanpa Udara bertekanan tinggi) Dengan menggunakan udara bertekanan, pistol semprot mengatomisasi cat dan menyemprotkannya ke permukaan benda kerja untuk membentuk film | Lapisan cat yang seragam, kualitas bagus, tetapi limbah cat yang besar | Cocok untuk benda kerja dengan berbagai bentuk, terutama untuk benda kerja dengan area yang luas | Pelapisan Aliran |

| 4 | Benda kerja ditempatkan di atas meja kerja, dan cairan cat disemprotkan ke benda kerja dengan menggunakan pompa sirkulasi | Efisiensi kerja yang tinggi, kehilangan cairan cat yang rendah, cocok untuk operasi jalur perakitan | Cocok untuk pelapisan primer benda kerja tunggal dalam jumlah besar | Pelapis Tirai |

| 5 | Benda kerja lewat di bawah tirai cairan cat yang terus mengalir untuk pelapisan | Efisiensi kerja yang tinggi, kehilangan cairan cat yang rendah, cocok untuk operasi jalur perakitan, tetapi tidak dapat melapisi permukaan vertikal benda kerja | Cocok untuk produksi batch, dan hanya perlu melapisi satu sisi benda kerja yang besar | Lapisan Tempat Tidur Terfluidisasi |

| 6 | Lapisan tempat tidur terfluidisasi | Menggunakan lapisan bubuk dalam tekanan udara tertentu untuk menghadirkan kondisi "mendidih", lapisan ini melebur dan mendingin pada permukaan benda kerja yang dipanaskan sedikit di atas titik lelehnya untuk membentuk film | Ketebalan lapisannya besar, dan kecepatan pelapisannya cepat | Cocok untuk benda kerja yang besar dan berbentuk berbeda |

| 7 | Lapisan rol | Menggunakan mesin pelapis rol untuk pelapisan rol | Dapat menggunakan lapisan viskositas yang lebih tinggi, ketebalan film seragam, kondusif untuk mekanisasi, produksi otomatis | Cocok untuk pelapisan panel datar |

Dalam aplikasi produksi, proses pelapisan yang lebih umum digunakan adalah penyemprotan tanpa udara bertekanan tinggi dan penyemprotan elektrostatik.

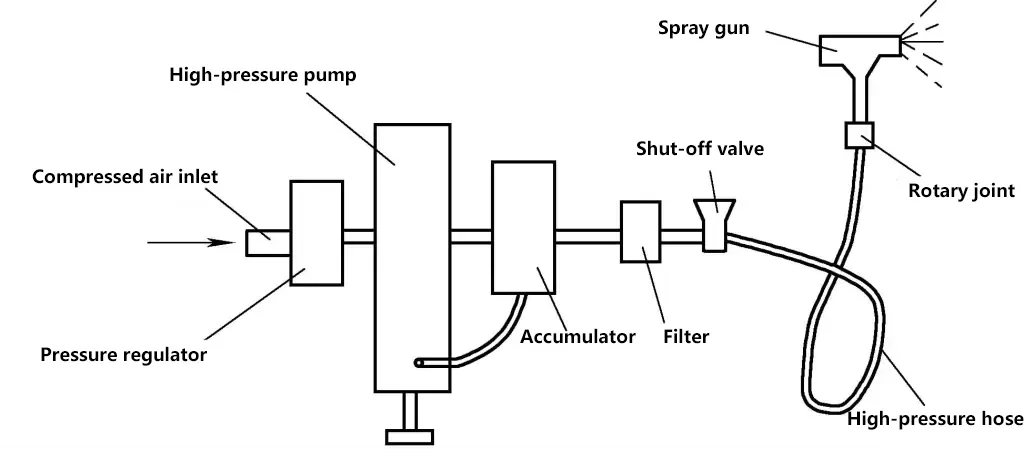

1. Penyemprotan tanpa udara bertekanan tinggi

Penyemprotan tanpa udara bertekanan tinggi menggunakan udara bertekanan rendah (0,4 ~ 0,6N/mm²) yang dikompresi untuk menggerakkan pompa bertekanan tinggi, memberi tekanan pada lapisan hingga 10 ~ 20N/mm², dan kemudian menyemprotkannya melalui nosel khusus pistol semprot bertekanan tinggi untuk membentuk lapisan, seperti yang ditunjukkan pada Gambar 9.

Karakteristik penyemprotan tanpa udara bertekanan tinggi adalah:

- Tidak ada pantulan partikel cat dan fenomena kabut cat yang beterbangan yang terjadi pada penyemprotan udara bertekanan pada umumnya;

- Produktivitas tinggi, beberapa kali hingga puluhan kali lebih tinggi daripada penyemprotan udara bertekanan;

- Cocok untuk penyemprotan pelapis viskositas tinggi, satu aplikasi dapat mencapai ketebalan lapisan 100 ~ 300μm.

2. Penyemprotan elektrostatik

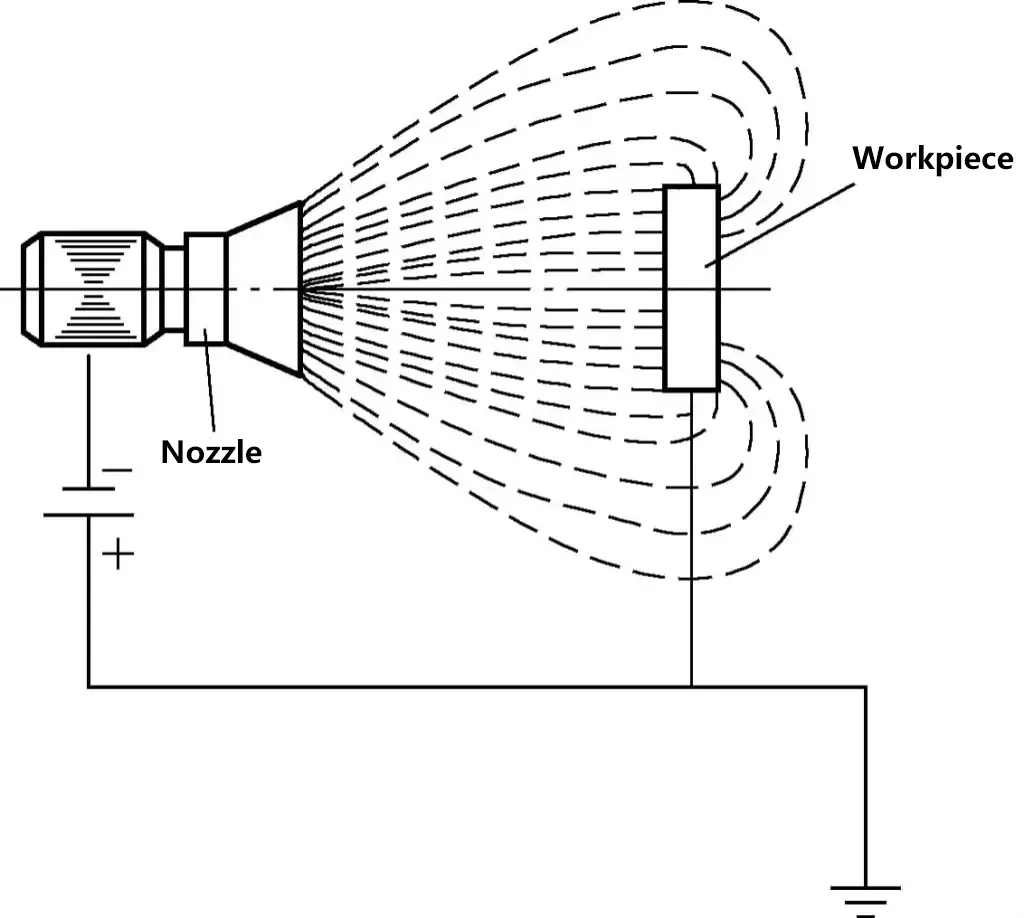

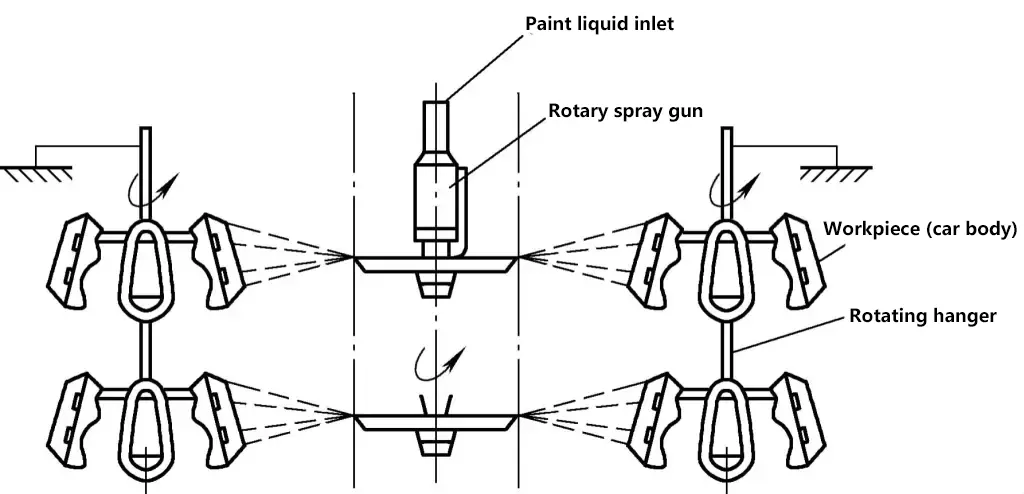

Penyemprotan elektrostatik adalah metode penyemprotan yang menggunakan medan elektrostatik bertegangan tinggi untuk membuat partikel cat bermuatan negatif bergerak berlawanan arah dengan medan listrik dan menyerap partikel cat pada permukaan benda kerja, seperti yang ditunjukkan pada Gambar 10. Peralatan penyemprotan elektrostatik terdiri dari pistol semprot, cangkir semprot, dan catu daya tegangan tinggi penyemprotan elektrostatik, dll.

Penyemprotan elektrostatik memiliki produktivitas yang lebih tinggi dan kualitas film yang lebih baik daripada penyemprotan biasa, yang biasa digunakan pada lini produksi otomatis mobil, sepeda, dan peralatan elektromekanis yang diproduksi secara massal. Gambar 11 menunjukkan diagram skematik penyemprotan elektrostatik pada bodi mobil.

VII. Memoles

Poles adalah metode pemrosesan untuk menyelesaikan permukaan komponen, umumnya hanya mencapai permukaan yang halus, dan tidak dapat meningkatkan atau bahkan mempertahankan akurasi pemrosesan aslinya. Tergantung pada kondisi pra-pemrosesan, nilai kekasaran permukaan Ra setelah pemolesan dapat mencapai 0,008 ~ 1,6μm.

Pemolesan dapat dibagi menjadi pemolesan mekanis, pemolesan kimiawi, dan pemolesan elektrokimia.

1. Pemolesan mekanis

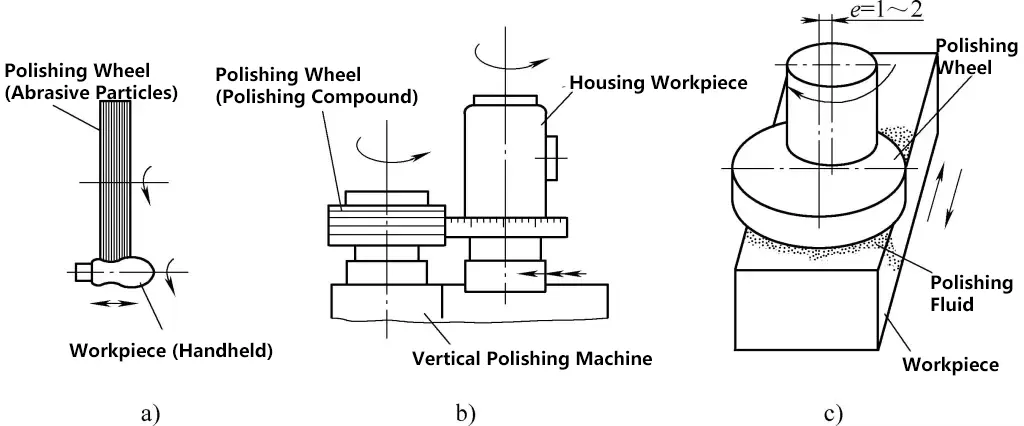

(1) Pemolesan roda

Menggunakan roda pemoles fleksibel yang berputar dengan kecepatan tinggi dan bahan abrasif yang sangat halus untuk menggulung dan memotong permukaan benda kerja secara mikro untuk mencapai pemolesan. Roda pemoles terbuat dari beberapa lapisan kanvas, kain kempa, atau kulit, yang digunakan untuk memoles bagian yang lebih besar. Proses operasi pemolesan roda yang umum ditunjukkan pada Gambar 12.

a) Pemolesan genggam

b) Pemolesan vertikal

c) Pemolesan horizontal

(2) Pemolesan Getaran

Benda kerja, bahan abrasif, dan cairan pemoles dimasukkan ke dalam kotak yang bergetar. Melalui getaran kotak, benda kerja bergesekan satu sama lain dan bahan abrasif. Dikombinasikan dengan aksi kimiawi dari cairan pemoles, minyak dan karat pada permukaan benda kerja dihilangkan, dan puncak-puncaknya digerus, sehingga mendapatkan permukaan yang halus.

Karakteristik pemolesan getaran adalah sebagai berikut:

- Dengan cepat menghilangkan gerinda di sekitar benda kerja, termasuk lubang bagian dalam yang kecil, lubang tabung, dan sudut mati pada celah.

- Benda kerja yang dipoles tidak memengaruhi presisi aslinya; tidak ada perubahan dalam bentuk dan ukuran, dan nilai kekasaran permukaan Ra bisa mencapai 0,01 ~ 0,1μm, menghadirkan kilau logam yang cerah.

- Waktu yang singkat, setiap waktu pemrosesan adalah 5 ~ 20 menit.

- Pengoperasian yang mudah, biaya rendah, tanpa polusi.

2. Pemolesan Kimia

Mencelupkan komponen logam ke dalam larutan kimia yang dibuat secara khusus, dan menggunakan fenomena bahwa bagian permukaan logam yang terangkat larut lebih cepat daripada bagian yang tersembunyi untuk mencapai pemolesan permukaan komponen, disebut pemolesan kimiawi. Keuntungan pemolesan kimiawi yaitu, peralatannya sederhana, dan dapat memproses komponen dengan bentuk yang relatif rumit.

Kerugian dari pemolesan kimiawi:

- Kualitas pemolesan tidak sebaik pemolesan elektrolit;

- Penyesuaian dan regenerasi larutan yang digunakan relatif sulit, sehingga membatasi penerapannya;

- Selama proses operasi, penggunaan asam nitrat terkadang mengeluarkan gas berbahaya berwarna kuning kecokelatan dalam jumlah besar, sehingga menyebabkan pencemaran lingkungan yang parah.

3. Pemolesan Elektrokimia

Pemolesan elektrokimia, juga dikenal sebagai pemolesan elektrolitik, adalah proses di mana benda kerja yang akan dipoles berfungsi sebagai anoda, logam yang tidak larut berfungsi sebagai katoda, kedua elektroda secara bersamaan dicelupkan ke dalam sel elektrolitik, dan arus searah diterapkan untuk menghasilkan pembubaran anodik selektif, sehingga mencapai pemolesan permukaan benda kerja.

Pemolesan elektrokimia mirip dengan pemolesan kimiawi, perbedaannya adalah arus searah juga diterapkan, benda kerja dihubungkan ke anoda, terjadi pelarutan anodik, dan pemolesan juga dicapai dengan memanfaatkan fenomena bahwa bagian permukaan logam yang terangkat larut lebih cepat daripada bagian yang tersembunyi.

Keuntungan dari pemolesan elektrolit:

- Warna internal dan eksternal yang konsisten, kilau yang tahan lama, dan bahkan ceruk yang tidak dapat dijangkau oleh pemolesan mekanis, dapat diratakan;

- Produktivitas tinggi, biaya rendah;

- Dapat meningkatkan ketahanan korosi pada permukaan benda kerja.

VIII. Memoles

Burnishing adalah proses finishing bertekanan yang memanfaatkan karakteristik plastisitas dingin logam pada suhu kamar. Tekanan tertentu diterapkan pada permukaan benda kerja dengan alat pengkilap, menyebabkan aliran plastis dari logam permukaan untuk mengisi lembah rendah sisa yang asli, sehingga mengurangi kekasaran permukaan benda kerja.

Karena deformasi plastis dari logam permukaan yang dipoles, struktur permukaan dikeraskan dengan dingin dan butirannya dihaluskan, membentuk struktur berserat padat dan menciptakan lapisan tegangan sisa, meningkatkan kekuatan dan kekerasan permukaan benda kerja, sehingga meningkatkan ketahanan aus, ketahanan korosi, dan kualitas perkawinan benda kerja. Pengkilapan adalah metode pemrosesan plastik tanpa pemotongan.

Keuntungan burnishing adalah sebagai berikut:

- Meningkatkan kekasaran permukaan, nilai kekasaran permukaan pada dasarnya dapat mencapai Ra≤0.08μm.

- Mengoreksi kebulatan, kesalahan kebulatan tidak lebih dari 0,01mm.

- Meningkatkan kekerasan permukaan.

- Bagian yang diproses memiliki lapisan tegangan sisa, meningkatkan kekuatan fatik sekitar 30%.

- Meningkatkan kualitas perkawinan, mengurangi keausan, dan memperpanjang masa pakai suku cadang.

IX. Pencerahan Pembengkakan Permukaan

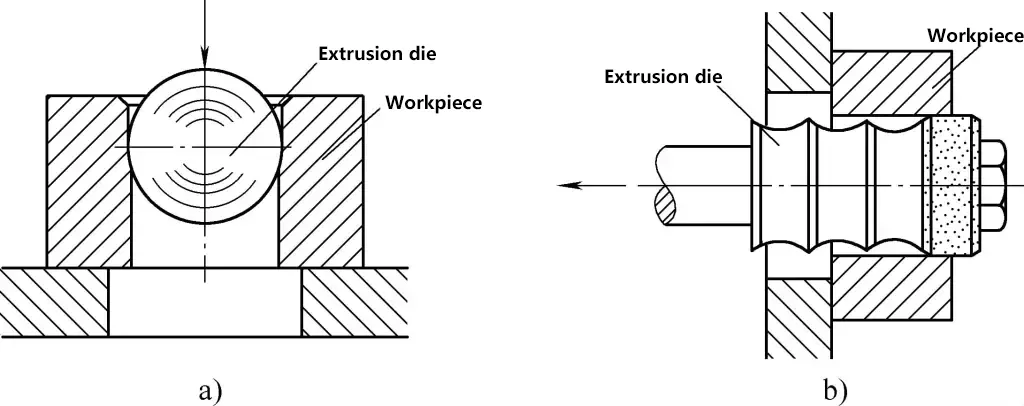

Burnishing adalah proses memeras bola baja atau alat burnishing berbentuk lainnya, yang diameternya sedikit lebih besar dari bukaan, melalui lubang bagian dalam benda kerja yang dikerjakan dengan mesin pada suhu kamar untuk mendapatkan permukaan yang akurat, halus, dan diperkuat, seperti yang ditunjukkan pada Gambar 13.

a) Pengilap bola baja

b) Membakar dengan alat dengan bentuk lain

Tunjangan pembakaran umumnya 0,07 ~ 0,015mm. Setelah pembakaran, tingkat toleransi dimensi dapat mencapai IT5 ~ IT7, dan nilai kekasaran permukaan Ra dapat mencapai 0,025 ~ 0,8μm. Pengkilapan umumnya dilakukan di atas mesin press atau bangku gambar.

X. Pelapisan

1. Penyemprotan Termal

Penyemprotan termal melibatkan pemanasan bahan logam atau non-logam hingga meleleh dan secara terus menerus meniupkannya ke permukaan benda kerja dengan gas bertekanan untuk membentuk lapisan yang terikat kuat pada substrat, sehingga memberikan lapisan permukaan benda kerja dengan sifat fisik dan kimia yang diperlukan.

Teknologi penyemprotan termal menciptakan permukaan kerja khusus pada permukaan material biasa, mencapai serangkaian fungsi seperti perlindungan korosi, ketahanan aus, pengurangan gesekan, ketahanan suhu tinggi, ketahanan oksidasi, insulasi termal, insulasi listrik, konduktivitas listrik, dan proteksi radiasi gelombang mikro, dengan tujuan untuk menghemat bahan dan energi. Permukaan kerja khusus disebut pelapisan, dan metode pembuatan pelapisan disebut sebagai penyemprotan termal, seperti yang ditunjukkan pada Gambar 14.

Karakteristik penyemprotan termal adalah sebagai berikut:

(1) Proses yang fleksibel

Objek penyemprotan termal dapat berkisar dari yang kecil, seperti lubang dalam 10mm, hingga yang besar, seperti jembatan dan menara besi; dapat dilakukan di dalam ruangan atau di lapangan; dapat diaplikasikan ke seluruh permukaan atau secara lokal.

(2) Deformasi tegangan minimal pada benda kerja

Selama penyemprotan, substrat dapat dijaga pada suhu rendah, sehingga menghasilkan deformasi tegangan yang sangat kecil pada benda kerja.

(3) Produktivitas tinggi

Berat bahan yang disemprotkan per jam berkisar dari beberapa kilogram hingga beberapa puluh kilogram, sehingga menghasilkan produktivitas yang tinggi.

Aplikasi penyemprotan termal adalah sebagai berikut:

(1) Perlindungan korosi

Terutama digunakan untuk penyemprotan anti-korosi pada gerbang baja pintu air besar, silinder pengering mesin kertas, struktur baja bawah tanah di tambang batu bara, menara transmisi tegangan tinggi, antena stasiun TV, jembatan baja besar, tangki besar, dan saluran pipa di pabrik kimia.

(2) Ketahanan aus

Dengan menyemprotkan komponen yang aus untuk diperbaiki, atau melakukan pra-penyemprotan bahan tahan aus pada komponen yang rentan aus, seperti poros utama kipas angin, tuyere tanur tiup, poros engkol mobil, spindel alat mesin, rel pemandu alat mesin, pelapis silinder mesin diesel, batang bor ladang minyak, dan bilah mesin pertanian.

(3) Lapisan fungsional khusus

Dengan penyemprotan, sifat khusus tertentu dari lapisan permukaan dapat diperoleh, seperti ketahanan suhu tinggi, insulasi termal, konduktivitas listrik, insulasi, proteksi radiasi, dll., yang banyak digunakan di bidang kedirgantaraan, energi atom, dan sektor lainnya.

Teknik penyemprotan termal yang umum termasuk penyemprotan api, penyemprotan busur, penyemprotan plasma, dll.

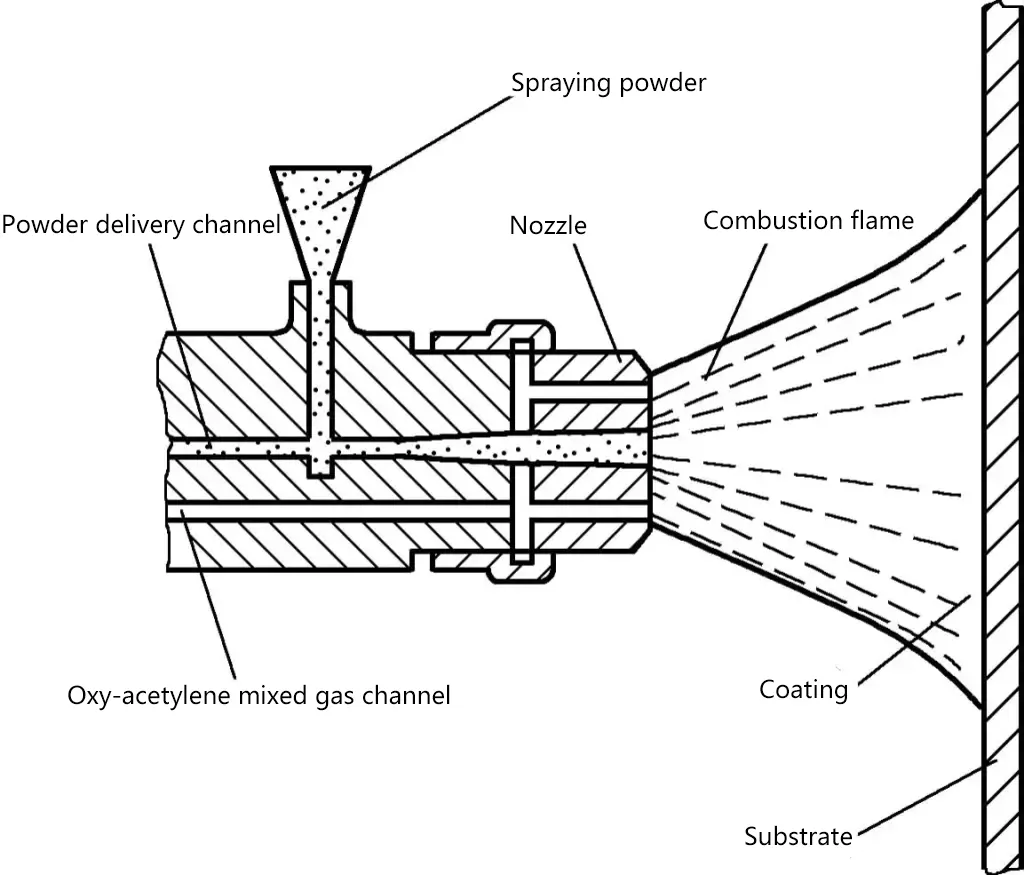

2. Penyemprotan Api

Dengan menggunakan api sebagai sumber panas, bahan logam dan non-logam dipanaskan hingga meleleh dan didorong oleh aliran udara berkecepatan tinggi untuk membentuk aliran kabut, yang disemprotkan ke substrat. Partikel-partikel cair kecil yang menabrak substrat mengalami deformasi plastis dan membentuk lapisan endapan berlapis. Proses ini dikenal sebagai penyemprotan api, seperti yang ditunjukkan pada Gambar 15. Pistol penyemprotan api ditunjukkan pada Gambar 16.

Metode penyemprotan nyala api yang umum meliputi penyemprotan bubuk nyala api oxy-asetilena dan penyemprotan kawat nyala api oxy-asetilena. Penyemprotan serbuk api oksi-asetilena menggunakan peralatan sederhana dan dapat dilakukan di tempat, cocok untuk pemeliharaan peralatan.

(1) Keuntungan dari teknologi penyemprotan api

- Ini dapat disemprotkan pada substrat logam dan non-logam, dan bentuk serta ukuran substrat biasanya tidak dibatasi, tetapi lubang kecil belum dapat disemprotkan.

- Berbagai macam bahan pelapis, termasuk logam, paduan, keramik, dan bahan komposit, dapat digunakan sebagai bahan pelapis, sehingga memungkinkan permukaan memiliki berbagai sifat seperti ketahanan terhadap korosi, ketahanan aus, ketahanan terhadap suhu tinggi, dan insulasi termal.

- Struktur berpori dari lapisan memiliki pelumasan penyimpanan minyak dan kinerja pengurangan gesekan, dan kekerasan makro dari lapisan semprotan yang mengandung fase keras dapat mencapai 450HBW, dan lapisan pengelasan semprotan dapat mencapai 65HRC.

- Penyemprotan api memiliki dampak kecil pada substrat, suhu permukaan substrat adalah 200 ~ 250 ℃, suhu keseluruhan 70 ~ 80 ℃, sehingga deformasi substrat kecil, dan struktur material tidak berubah.

(2) Kerugian teknologi penyemprotan api

- Kekuatan ikatan antara lapisan semprot dan substrat relatif rendah, dan tidak dapat menahan beban bolak-balik dan beban benturan.

- Persyaratan tinggi untuk persiapan permukaan substrat.

- Proses penyemprotan api dipengaruhi oleh berbagai kondisi, dan masih belum ada metode yang efektif untuk mendeteksi kualitas lapisan.

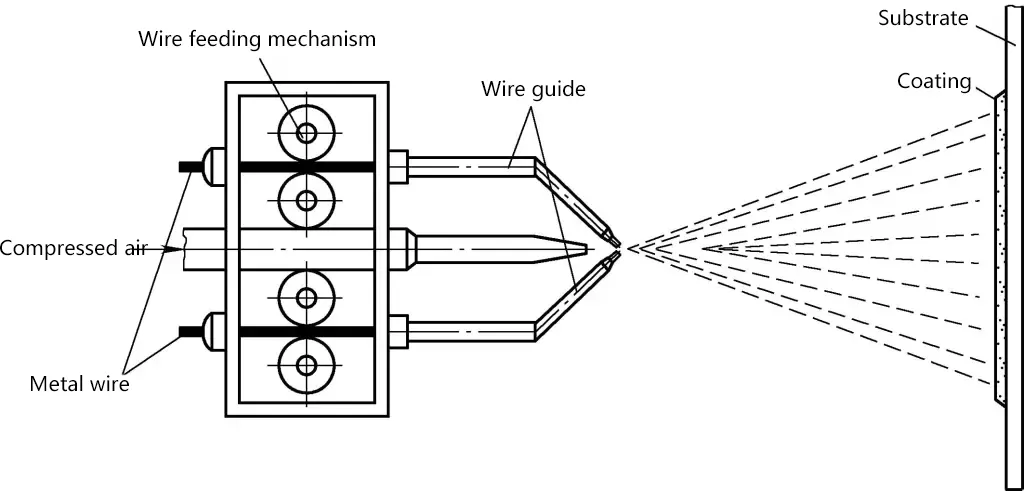

3. Penyemprotan busur

Penyemprotan busur adalah teknik yang menggunakan busur listrik yang terbakar di antara dua kawat logam yang diumpankan secara terus menerus untuk melelehkan logam, menyemprotkan logam cair dengan aliran udara berkecepatan tinggi, dan mempercepat partikel logam yang dikabutkan untuk menyemprotkannya ke benda kerja guna membentuk lapisan, seperti yang ditunjukkan pada Gambar 17. Penyemprotan busur adalah metode penyemprotan termal yang paling umum digunakan dalam aplikasi teknik praktis seperti perlindungan korosi, ketahanan aus, dan perbaikan struktur baja dan komponen mekanis.

Karakteristik penyemprotan busur adalah sebagai berikut:

(1) Umur perlindungan korosi yang panjang

Berdasarkan lingkungan korosi yang berbeda dan karakteristik kerja yang spesifik, melalui desain pelapisan yang masuk akal, umur ketahanan korosi dari sistem pelapisan perlindungan korosi penyemprotan busur yang tahan lama saat ini telah mencapai lebih dari 50 tahun, yaitu 2-3 kali lipat dari galvanisasi celup panas dan 2-3 kali lipat dari pelapisan FRP.

(2) Kekuatan ikatan yang tinggi dengan substrat logam

Lapisan penyemprotan busur dan substrat digabungkan dengan penyematan dan ikatan mikro-metalurgi, menunjukkan kekuatan ikatan yang lebih tinggi, yaitu tiga kali lipat dari penyemprotan api dan yang tertinggi di antara semua pelapis anti-korosi.

(3) Produktivitas tinggi

Dibandingkan dengan penyemprotan api oxy-acetylene, penyemprotan busur menggunakan kabel ganda, sehingga meningkatkan produktivitas alat berat tunggal sebanyak 3-4 kali lipat.

(4) Kualitas lapisan yang baik

Penyemprotan busur memanaskan bahan kawat dengan pemanas busur listrik, yang memiliki suhu leleh tinggi dan peleburan seragam, menghasilkan penyemprotan padat dan kualitas pelapisan yang stabil tanpa mempengaruhi tekanan termal benda kerja; sedangkan penyemprotan api oksi-asetilena menggunakan pemanas api, yang memiliki suhu leleh bahan kawat yang rendah, dan ada bahaya tersembunyi seperti oksidasi dan karbonisasi, yang memengaruhi kualitas pelapisan.

(5) Kemampuan perbaikan yang kuat

Selama pemrosesan, pengangkatan, pengangkutan, dan pemasangan struktur baja, lapisan ini rentan terhadap kerusakan dan goresan. Teknologi penyemprotan busur dapat digunakan untuk perbaikan, memastikan integritas dan efektivitas sistem proteksi korosi.

(6) Universalitas yang baik

Teknologi penyemprotan busur dapat memilih bahan tahan korosi yang sesuai menurut lingkungan korosi yang berbeda, dan sistem proses memiliki kemampuan beradaptasi secara universal.

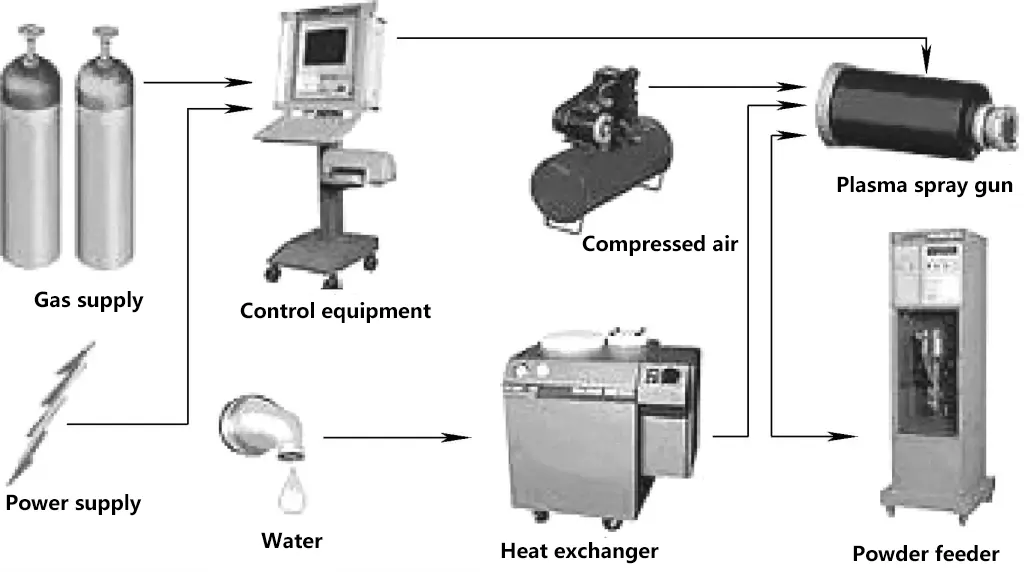

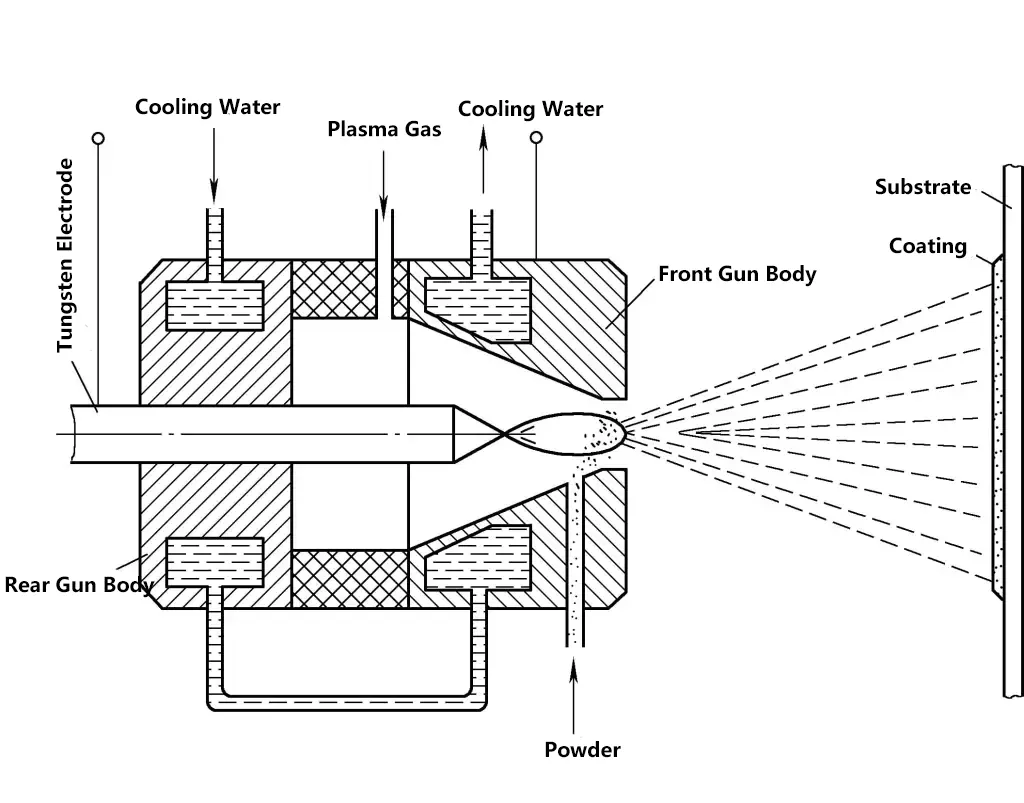

4. Penyemprotan plasma

Penyemprotan plasma adalah metode yang menggunakan jet plasma untuk memanaskan bahan penyemprotan hingga meleleh atau hampir meleleh dan mengendapkannya pada permukaan produk untuk membentuk lapisan pelindung. Peralatannya ditunjukkan pada Gambar 18, dan prinsip kerjanya ditunjukkan pada Gambar 19.

Teknologi penyemprotan plasma adalah jenis baru metode penyemprotan presisi serbaguna yang telah dikembangkan dengan penuh semangat setelah penyemprotan api. Teknologi ini memiliki karakteristik sebagai berikut:

(1) Karakteristik Struktur Lapisan

Lapisan yang disemprotkan plasma memiliki struktur yang padat, dengan kandungan oksida dan porositas yang rendah. Ikatan antara lapisan dan substrat terutama bersifat mekanis, tetapi ikatan zona mikro dan ikatan fisik juga dapat terjadi, sehingga menghasilkan kekuatan ikatan yang lebih tinggi pada lapisan.

(2) Karakteristik Teknologi Proses

Bahan semprotan dapat digunakan secara luas, mulai dari paduan aluminium dengan titik leleh rendah hingga zirkonia dengan titik leleh tinggi. Pelapis memiliki kekuatan ikatan yang tinggi, porositas rendah, sedikit inklusi oksida, presisi kontrol peralatan yang tinggi, dan dapat digunakan untuk menyiapkan pelapis halus.