Komponen mesin seperti roda gigi dan poros, yang beroperasi di bawah kondisi tekanan yang kompleks, memerlukan sifat yang berbeda pada permukaan dan intinya karena tekanan yang berbeda-beda yang mereka alami. Metode perlakuan panas tradisional sering kali gagal memenuhi persyaratan ini. Teknologi perlakuan panas permukaan digunakan untuk mengatasi keterbatasan ini.

Ada dua jenis utama perlakuan panas permukaan: pengerasan permukaan, yang mengubah struktur mikro tanpa mengubah komposisi kimiawi permukaan, dan perlakuan panas kimiawi permukaan, yang memodifikasi struktur mikro dan komposisi kimiawi permukaan.

Pengerasan permukaan baja

Pengerasan permukaan baja adalah proses perlakuan panas yang melibatkan pemanasan cepat pada permukaan benda kerja untuk mengeraskannya, diikuti dengan pendinginan cepat untuk mencapai lapisan martensit pada permukaan. Roda gigi, bubungan, dan berbagai bagian poros beroperasi di bawah beban yang berfluktuasi dan tahan terhadap gesekan dan benturan, dengan permukaannya yang menahan tekanan lebih tinggi daripada intinya.

Oleh karena itu, permukaan harus memiliki kekuatan, kekerasan, dan ketahanan aus yang tinggi, sementara inti harus mempertahankan kekuatan yang memadai, plastisitas yang cukup, dan ketangguhan. Teknik pengerasan permukaan dapat memenuhi persyaratan eksterior yang keras dengan interior yang tangguh. Tergantung pada metode pemanasannya, proses ini dapat dikategorikan ke dalam pengerasan induksi, pengerasan api, dan pengerasan laser.

Pengerasan induksi

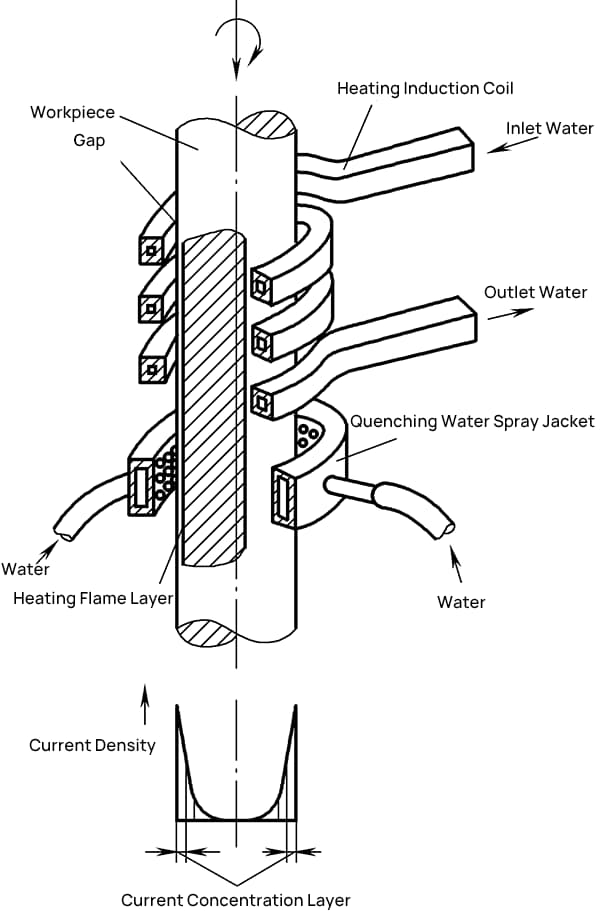

Pengerasan induksi menggunakan prinsip induksi elektromagnetik untuk menghasilkan arus induksi dengan densitas tinggi pada permukaan benda kerja, memanaskannya dengan cepat ke kondisi austenitik sebelum mendinginkannya dengan cepat untuk mendapatkan struktur martensitik, seperti yang diilustrasikan pada Gambar 1-40.

Kedalaman lapisan yang mengeras yang dicapai oleh pengerasan induksi terutama bergantung pada frekuensi arus; semakin tinggi frekuensinya, semakin dangkal lapisan yang mengeras. Dalam produksi, frekuensi arus yang berbeda dipilih berdasarkan ukuran komponen dan kedalaman lapisan yang dikeraskan. Pengerasan induksi dapat dikategorikan menjadi tiga jenis berdasarkan frekuensi arus:

Pengerasan induksi frekuensi tinggi biasanya beroperasi pada frekuensi saat ini 80 hingga 1000 kHz, menghasilkan lapisan yang diperkeras permukaan 0,5 hingga 2 mm, terutama digunakan untuk pengerasan permukaan roda gigi modulus sedang dan kecil serta poros kecil.

Pengerasan induksi frekuensi menengah, dengan frekuensi arus umum 2.500 hingga 8.000 Hz, dapat mencapai lapisan permukaan yang dikeraskan 3 hingga 6 mm, terutama digunakan untuk komponen yang membutuhkan lapisan yang dikeraskan lebih dalam, seperti poros engkol mesin, roda gigi modulus besar, dan poros yang lebih besar.

Pengerasan induksi frekuensi daya beroperasi pada frekuensi arus standar 50 Hz, yang mampu mencapai lapisan pengerasan permukaan 10 hingga 15 mm, terutama digunakan untuk pemanasan melalui material baja berdiameter besar dan pengerasan permukaan benda kerja besar yang membutuhkan lapisan pengerasan yang dalam.

Pengerasan induksi menawarkan kecepatan pemanasan yang cepat, efisiensi produksi yang tinggi, distorsi benda kerja yang minimal, dan pengerasan berkualitas tinggi, sehingga cocok untuk produksi massal.

Kedalaman lapisan yang mengeras mudah dikontrol, sehingga memudahkan mekanisasi dan otomatisasi. Ini terutama digunakan untuk baja struktural karbon sedang atau baja struktural paduan rendah karbon sedang dengan fraksi massa karbon 0.4% hingga 0.5%, tetapi juga dapat digunakan untuk baja perkakas karbon tinggi dan komponen besi tuang. Namun, peralatan pengerasan induksi rumit dan mahal, serta tidak cocok untuk produksi batch kecil atau suku cadang dengan bentuk tidak beraturan.

Pengerasan api

Flame hardening menggunakan nyala api bersuhu tinggi, yang dihasilkan dari oxy-acetylene atau gas mudah terbakar lainnya, untuk memanaskan permukaan benda kerja dengan cepat sebelum memadamkannya dengan air. Teknik pengerasan permukaan ini sangat mudah, nyaman, dan hemat biaya, namun mengendalikan suhu pemanasan bisa menjadi tantangan, sering kali menyebabkan panas berlebih dan kualitas pengerasan yang tidak konsisten.

Biasanya, lapisan yang dikeraskan dicapai melalui ukuran pengerasan api antara 2 hingga 6 mm, sehingga cocok untuk potongan tunggal atau batch kecil dan untuk pengerasan permukaan poros dan roda gigi besar dengan modul tinggi.

Pengerasan laser

Pengerasan laser melibatkan pemindaian permukaan benda kerja dengan sinar laser, yang dengan cepat mengeraskan permukaan. Ketika sinar laser bergerak menjauh dari permukaan, logam substrat menyerap sejumlah besar panas, menyebabkan permukaan mendingin dengan cepat dan mengeras.

Metode ini nyaman dan fleksibel, serta dapat memanfaatkan pantulan laser untuk mengeraskan bentuk yang rumit, termasuk sudut, lekukan, lubang buta, dan dinding samping lubang yang dalam. Lapisan yang mengeras dari pengerasan laser biasanya berkisar antara 0,3 hingga 0,5 mm, menghasilkan struktur martensit yang sangat halus dengan kekerasan tinggi dan ketahanan aus yang sangat baik.

Perlakuan Panas Kimia Permukaan Baja

Perlakuan panas kimiawi permukaan baja melibatkan penempatan benda kerja dalam media kimiawi yang mengandung atom aktif tertentu. Dengan pemanasan, atom-atom ini berdifusi ke dalam lapisan permukaan benda kerja hingga kedalaman tertentu, mengubah komposisi kimia dan struktur mikronya, sehingga memperoleh sifat yang berbeda dari inti melalui proses perlakuan panas ini.

Setelah perlakuan panas kimiawi, permukaan baja dapat mencapai kekerasan, ketahanan aus, dan kekuatan fatik yang lebih tinggi dibandingkan dengan pendinginan permukaan, sementara inti mempertahankan plastisitas dan ketangguhan yang baik, serta kekuatan yang lebih tinggi. Perlakuan panas kimiawi yang tepat juga dapat memberikan sifat khusus seperti pengurangan gesekan, ketahanan aus, dan ketahanan korosi pada permukaan baja, sehingga proses ini semakin meluas dalam aplikasinya.

Tergantung pada elemen yang menyebar, perlakuan panas kimiawi permukaan baja dapat dikategorikan ke dalam karburasi, nitridasi, karbonitridasi, boriding, dan metalisasi, dengan karburasi, nitridasi, dan karbonitridasi yang paling umum.

Karburasi

Karburasi melibatkan penempatan benda kerja baja karbon rendah ke dalam media karburasi dan memanaskannya hingga 900-950 ° C untuk memungkinkan difusi atom karbon aktif ke dalam permukaan baja, mengubah struktur mikro dan sifat lapisan permukaan. Ada tiga metode utama karburasi: padat, cair, dan gas, dengan karburasi gas yang paling banyak digunakan dalam produksi.

Pada karburasi gas, benda kerja ditempatkan dalam tungku bersuhu tinggi yang tertutup dengan media karburasi gas, biasanya menggunakan bahan seperti minyak tanah atau gas alam, dan dipanaskan hingga suhu sekitar 920-950 °C. Proses karburasi dapat dikontrol, sehingga menghasilkan lapisan karburasi berkualitas tinggi dengan sifat mekanik yang baik, produktivitas tinggi, dan kondisi kerja yang menguntungkan.

Karburasi sering diterapkan pada bagian penting yang terbuat dari baja karbon rendah atau baja paduan rendah, seperti roda gigi, pin piston, dan poros. Setelah karburasi, kandungan karbon lapisan permukaan mencapai 0,85%-1,05% berdasarkan massa.

Setelah quenching dan tempering suhu rendah, struktur mikro permukaan terdiri dari martensit dan karbida karbon tinggi seperti jarum halus, yang menawarkan kekerasan dan ketahanan aus yang tinggi, sedangkan struktur mikro inti memiliki fitur martensit atau bainit karbon rendah, yang memastikan kekuatan yang memadai dan ketangguhan yang baik.

Nitridasi

Nitridasi adalah proses perlakuan panas kimiawi yang memasukkan nitrogen ke dalam permukaan baja untuk membentuk lapisan pengerasan yang diperkaya nitrogen. Perlakuan ini secara signifikan meningkatkan kekerasan permukaan, ketahanan aus, kekuatan fatik, dan ketahanan korosi pada benda kerja. Nitridasi dapat dibagi menjadi nitridasi gas dan ion, dengan nitridasi gas yang lebih umum.

Proses ini melibatkan pemasukan gas amonia ke dalam tungku nitridasi tertutup yang dipanaskan hingga mencapai suhu nitridasi, di mana gas tersebut terurai untuk melepaskan atom nitrogen aktif yang diserap dan disebarkan oleh permukaan baja untuk membentuk lapisan nitridasi, biasanya setebal 0,3-0,5 mm.

Baja biasanya dikondisikan sebelumnya dengan quenching dan tempering untuk meningkatkan kemampuan mesin dan mencapai struktur sorbite temper yang seragam, memastikan kekuatan dan ketangguhan yang tinggi.

Baja yang cocok untuk nitridasi meliputi baja struktural, baja perkakas, dan baja tahan karat, terutama jika dipadukan dengan elemen-elemen seperti Cr, Mo, Al, Ti, dan V untuk meningkatkan kekerasan permukaan, ketahanan aus, ketahanan lelah, dan ketahanan terhadap korosi, sekaligus mempertahankan sifat mekanik yang baik di dalam inti.

Untuk bentuk yang kompleks atau komponen presisi, anil pelepas tegangan dilakukan setelah pemesinan presisi dan sebelum nitridasi untuk meminimalkan deformasi selama nitridasi.

Dibandingkan dengan karburasi, komponen baja nitridasi memiliki kekerasan permukaan yang lebih tinggi, ketahanan aus, stabilitas termal, kekuatan kelelahan, dan sensitivitas takik yang lebih rendah. Selain itu, lapisan nitrida padat yang terbentuk pada permukaan baja setelah nitridasi memberikan ketahanan korosi yang sangat baik. Selain itu, karena suhu nitridasi rendah, benda kerja tidak memerlukan perlakuan panas lebih lanjut setelah nitridasi, sehingga menghasilkan deformasi yang minimal.

Carbonitriding

Carbonitriding adalah difusi karbon dan nitrogen secara simultan ke dalam permukaan baja. Metode yang paling banyak digunakan dalam produksi adalah carbonitriding gas, yang bertujuan untuk meningkatkan kekuatan fatik, kekerasan permukaan, dan ketahanan aus dengan menggunakan campuran gas karburasi dan nitridasi.

Berdasarkan suhu, carbonitriding dapat dibagi menjadi suhu tinggi, sedang, dan rendah, dengan carbonitriding gas suhu sedang dan rendah yang umum digunakan dalam produksi.

Karbonitridasi gas suhu sedang melibatkan penempatan benda kerja dalam tungku tertutup, memanaskannya hingga 820-860 ° C, dan memasukkan minyak tanah atau gas karburasi bersama dengan amonia.

Ketebalan lapisan karbonitridasi biasanya 0,5-0,8 mm, diikuti dengan pendinginan dan temper suhu rendah. Benda kerja mendapatkan manfaat dari keunggulan karburasi dan nitridasi, terutama digunakan untuk komponen kecil, berbentuk rumit, dan tahan aus yang memerlukan deformasi minimal.

Carbonitriding gas suhu rendah pada dasarnya adalah proses difusi nitrogen-karbon, memanaskan benda kerja hingga 500-570 ° C dalam atmosfer yang mengandung karbon aktif dan atom nitrogen, membentuk lapisan carbonitrided dengan ketebalan tipikal 0,2-0,5 mm. Umumnya, tidak diperlukan perlakuan panas lebih lanjut setelah proses carbonitriding, sehingga dapat langsung digunakan.

Kekerasan permukaan benda kerja tinggi tanpa rapuh, dan karena suhu perlakuan yang rendah dan durasi yang singkat, deformasi menjadi minimal. Hal ini membuatnya dapat digunakan secara luas untuk material baja karbon, baja paduan, dan besi tuang, cocok untuk berbagai perkakas, cetakan, dan beberapa bagian poros.