Selama fabrikasi komponen struktural yang dilas, meskipun serangkaian tindakan yang diperlukan telah dilakukan, deformasi sisa sering kali tidak dapat dihindari; oleh karena itu, ketika deformasi sisa melebihi persyaratan teknis, tindakan harus diambil untuk memperbaikinya.

Metode koreksi yang umum meliputi koreksi manual, koreksi mekanis, koreksi nyala api, dan koreksi elektromagnetik, dll.

1. Metode koreksi manual

Metode koreksi manual melibatkan penggunaan alat bantu seperti palu untuk memukul bagian lasan yang mengalami deformasi. Metode ini terutama digunakan untuk deformasi tekukan pada lasan yang kecil dan sederhana serta deformasi gelombang pada pelat tipis.

2. Metode koreksi mekanis

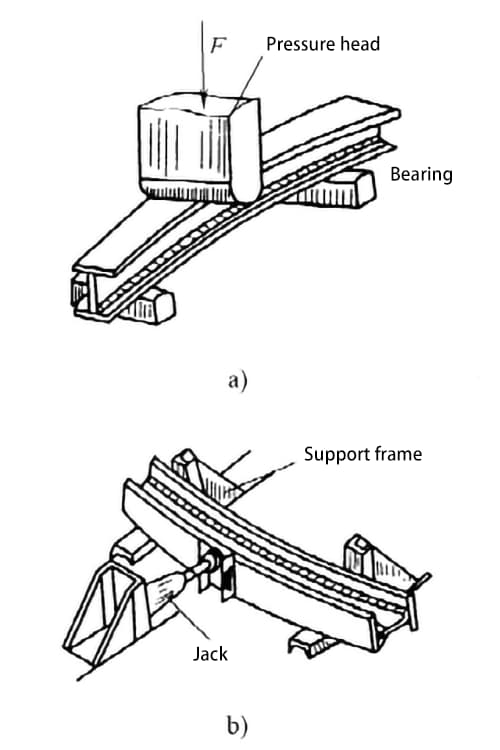

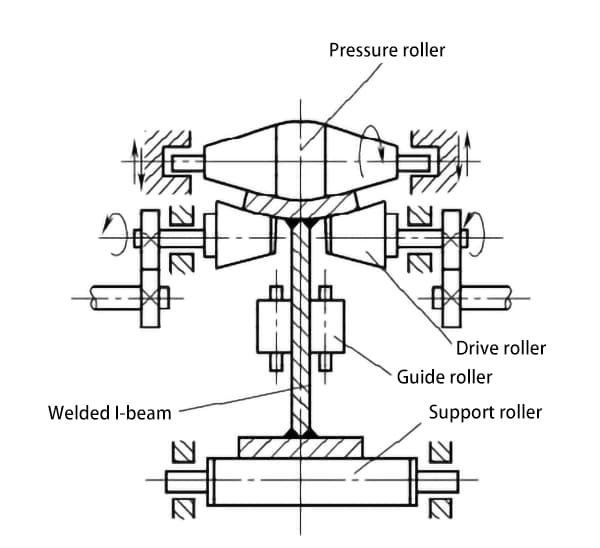

Pengepres hidrolik, dongkrak, mesin pelurus khusus, dan palu biasanya digunakan. Gaya eksternal diterapkan untuk menyebabkan deformasi plastis pada komponen yang berlawanan dengan arah deformasi pengelasan, sehingga saling menetralkan. Gambar 9-80 menunjukkan skema pelurusan mekanis balok I yang bengkok setelah pengelasan dengan menggunakan mesin press atau dongkrak. Deformasi sudut flens balok-I dapat dikoreksi dengan menggunakan mesin rol yang ditunjukkan pada Gambar 9-81.

a) Koreksi tekan b) Koreksi dongkrak

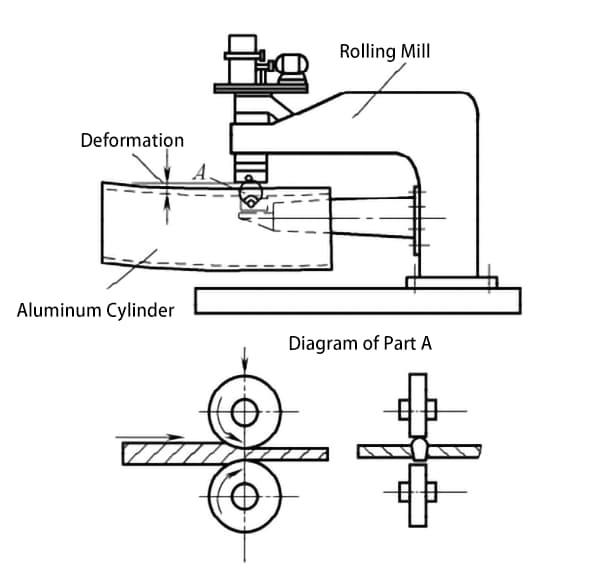

Deformasi setelah pengelasan terutama disebabkan oleh penyusutan lasan dan area di sekitarnya. Jika penempaan atau penggulungan dilakukan di sepanjang area pengelasan untuk mencapai perpanjangan plastis, hal ini dapat mengimbangi deformasi plastis yang terjadi selama pengelasan, sehingga menghilangkan deformasi. Bagian yang dilas kecil dengan jumlah sedikit umumnya ditempa dengan palu tangan. Untuk struktur pelat tipis dengan lasan biasa, peralatan penggulung dapat digunakan untuk menggulung lasan dan area di dekatnya, sehingga menghasilkan efek teknis dan ekonomis yang baik.

Gambar 9-82 menunjukkan skema untuk mengoreksi deformasi tekukan silinder aluminium setelah pengelasan menggunakan mesin bergulirdi mana lapisan longitudinal digulung. Mengubah arah roller tekanan juga dapat menggulung las keliling. Penggulungan las tidak hanya menghilangkan deformasi sisa pengelasan tetapi juga menghilangkan tegangan sisa pengelasan.

Metode koreksi mekanis hanya cocok untuk struktur sederhana dari bagian yang dilas berukuran sedang dan kecil.

3. Metode koreksi nyala api

Metode koreksi nyala api, juga dikenal sebagai metode koreksi pemanasan, menggunakan nyala api sebagai sumber panas untuk memanaskan logam secara lokal, menyebabkannya mengalami deformasi plastis tekan. Saat logam mendingin, logam berkontraksi, dan deformasi yang disebabkan oleh kontraksi ini digunakan untuk menetralkan deformasi sisa yang disebabkan oleh pengelasan.

Metode ini umumnya menggunakan obor gas dan tidak memerlukan peralatan khusus. Metode ini sederhana dan nyaman untuk dioperasikan, fleksibel, dan dapat digunakan untuk mengoreksi struktur yang besar dan kompleks.

(1) Tiga hal penting dari koreksi nyala api

Ada tiga faktor utama yang menentukan efek koreksi nyala api: posisi pemanasan, suhu pemanasan, dan bentuk area yang dipanaskan.

1) Posisi pemanasan

Ini adalah faktor kunci keberhasilan atau kegagalan. Posisi pemanasan yang salah tidak hanya akan gagal memperbaiki deformasi, tetapi bahkan dapat memperburuk deformasi yang ada. Oleh karena itu, posisi pemanasan yang dipilih harus menyebabkan deformasi yang berlawanan arah dengan deformasi sisa dari pengelasan, untuk menangkalnya.

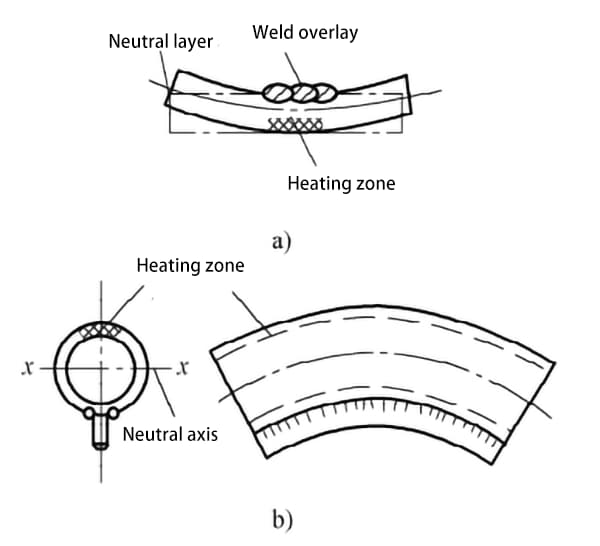

Alasan utama terjadinya pembengkokan atau deformasi sudut adalah karena lasan terkonsentrasi pada satu sisi sumbu netral benda kerja. Untuk mengoreksi deformasi ini, posisi pemanasan harus dipilih pada sisi yang berlawanan dari sumbu netral, seperti yang ditunjukkan pada Gambar 9-83. Semakin jauh posisi pemanasan dari sumbu netral, semakin baik efek koreksinya.

a) Deformasi sudut dari pengelasan build-up b) Bersirip pembengkokan tabung deformasi

2) Suhu pemanasan

Suhu area yang dipanaskan harus lebih tinggi daripada suhu area yang tidak dipanaskan di dekatnya, menyebabkan logam yang dipanaskan memuai secara termal dan terhalang, sehingga menghasilkan deformasi plastis tekan. Untuk pelat baja karbon tebal atau komponen yang dilas dengan kekakuan tinggi, suhu pemanasan lokal di atas 100°C dapat menghasilkan deformasi plastis tekan. Dalam produksi, suhu untuk pemanasan koreksi nyala baja struktural umumnya dikontrol antara 600 ~ 800°C.

Pengukuran suhu di tempat tidak nyaman, umumnya, warna bagian yang dipanaskan diamati dengan mata untuk memperkirakan perkiraan suhu. Tabel 9-13 mencantumkan warna permukaan pelat baja selama proses pemanasan dan suhu yang sesuai.

Tabel 9-13 Warna permukaan pelat baja dan suhu yang sesuai

| Warna | Suhu (°C) |

|---|---|

| Coklat Tua-Merah | 550-580 |

| Coklat-Merah | 580-650 |

| Merah Ceri Gelap | 650-730 |

| Deep Cherry Red | 730-770 |

| Cherry Red | 770-800 |

| Cahaya Ceri Merah | 800-830 |

| Merah Ceri Cerah | 830-960 |

| Oranye-Kuning | 960-1050 |

| Kuning Tua | 1050-1150 |

| Kuning Cerah | 1150-1250 |

| Putih-Kuning | 1250-1300 |

3) Bentuk area pemanasan.

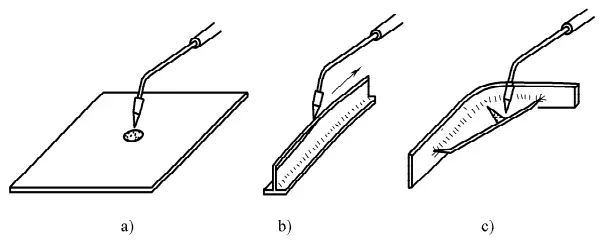

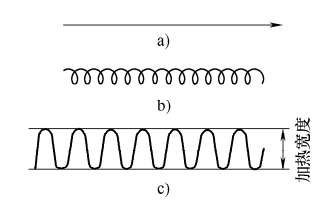

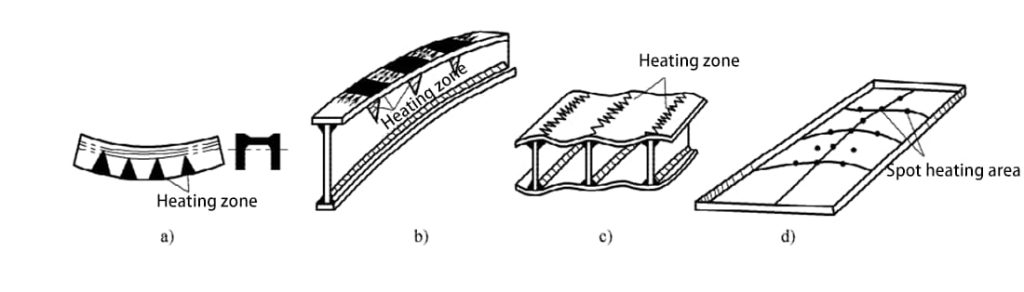

Bentuk area pemanasan meliputi titik, garis, dan segitiga, seperti yang ditunjukkan pada Gambar 9-84, dengan pemanasan titik ditunjukkan pada Gambar 9-85, pemanasan garis ditunjukkan pada Gambar 9-86, dan pemanasan segitiga ditunjukkan pada Gambar 9-87.

a) Titik b) Garis c) Segitiga

a) Pemanasan langsung b) Pemanasan rantai c) Pemanasan pita

(2) Metode koreksi nyala api yang umum

Metode umum untuk mengoreksi deformasi pengelasan dengan nyala api ditunjukkan pada Tabel 9-14.

Tabel 9-14 Metode untuk mengoreksi deformasi pengelasan dengan pemanasan

| Metode pemanasan | Metode | Catatan |

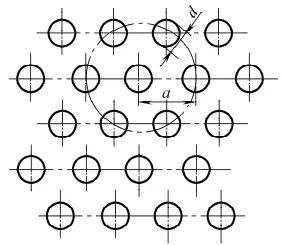

| Pemanasan Bertitik (Lihat Gambar 9-85) | Tergantung pada deformasi, panas dapat diterapkan pada satu atau beberapa titik d = φ15 hingga φ30mm a = 50 ~ 100mm | 1. Umumnya menggunakan nyala api netral oksiasetilen 2. Perhatikan sifat-sifat material yang sedang dikoreksi 3. Perhatikan suhu lingkungan tempat kerja 4. Apabila mengoreksi pelat tipis, gunakan palu kayu untuk memalu 5. Pertama-tama, rencanakan lokasi dan langkah pemanasan sesuai dengan deformasi 6. Untuk baja berkekuatan tinggi yang telah diberi perlakuan panas, suhu pemanasan tidak boleh melebihi suhu tempernya 7. Saat menggunakan pendingin air bersama dengan koreksi nyala api, baja harus didinginkan hingga kehilangan kondisi merahnya sebelum menuangkan air 8. Lokasi pemanasan biasanya jauh dari lasan 9. Jika proses selanjutnya setelah koreksi adalah pengelasan atau pemotongan gas, jumlah deformasi terbalik yang diperlukan dapat dilakukan selama proses koreksi nyala api 10. Warna yang sesuai dengan suhu selama proses pemanasan ditunjukkan pada Tabel 9-13 |

| Pemanasan Linear (Lihat Gambar 9-86) | Nyala api bergerak dalam arah garis lurus, dan juga dapat membuat ayunan lateral ke arah lebar, dengan lebar pemanasan 0,5 hingga 2 kali ketebalan pelat | |

| Pemanasan segitiga (lihat Gambar 9-87) | Pada tepi baja yang telah dikoreksi, panaskan menjadi segitiga dengan puncak mengarah ke dalam | |

| Panas, air, dan daya digunakan dalam kombinasi. | Saat memanaskan dan mengoreksi struktur pelat tipis, pendinginan air atau gaya eksternal dapat digunakan secara bersamaan untuk meningkatkan efek koreksi |

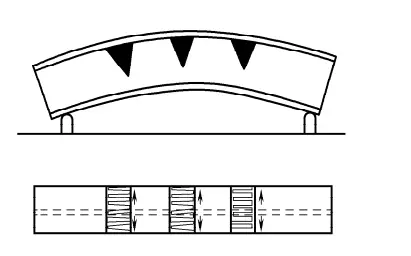

Contoh koreksi nyala api dari deformasi pengelasan ditunjukkan pada Gambar 9-88.

a) Pembengkokan lateral baja lengkung asimetris

b) Lendutan ke atas dari balok-I asimetris

c) Deformasi sudut sendi lengkung pantat

d) Deformasi bergelombang pada pelat tipis sedang

(3) Hasil pengujian setelah koreksi nyala api

Hasil uji koreksi nyala api untuk beberapa baja paduan rendah yang umum digunakan ditunjukkan pada Tabel 9-15.

Tabel 9-15 Hasil uji parsial baja struktural paduan rendah yang umum digunakan setelah koreksi nyala api

| Kelas Baja | Kesimpulan dan Tindakan Pencegahan Eksperimental |

| 14MnNb | Uji koreksi nyala api pada balok fatik yang dilas menunjukkan bahwa koreksi nyala api hanya berpengaruh kecil terhadap sifat-sifat baja |

| Q345 (16 juta) | Dengan koreksi nyala api yang baik dan pelat lentur hidrotermal ① kinerja. Ketika suhu pemanasan pelat lentur hidrotermal sekitar 650 ° C, sifat mekanik hampir tidak terpengaruh, dan bahkan setelah pemanasan pada 850 ~ 900 ° C, masih memiliki kekuatan dan plastisitas yang cukup |

| Q390 (15MnV) | Koreksi pemanasan lokal dengan nyala api oksi-asetilena tidak mempengaruhi sifat mekanik baja |

| Q420 | Koreksi pemanasan lokal dengan nyala api oksi-asetilena tidak mempengaruhi sifat mekanik baja |

| 14MnVTiXt | Koreksi pemanasan lokal dengan nyala api oksi-asetilena tidak mempengaruhi sifat mekanik baja |

| 10MnPNbXt | Koreksi lokal dengan nyala api oksi-asetilena tidak mempengaruhi sifat mekanik baja |

| Q390 (15MnTi) | Koreksi dengan nyala api oksi-asetilena dapat digunakan, dan pelat baja tipis juga dapat menggunakan pelat lentur hidrotermal |

| 08MnPXt | Apabila mengoreksi deformasi dengan pemanggangan api lokal, suhunya harus antara 600~700°C. Karena pada suhu 600~700°C, butiran mulai tumbuh, dan pada suhu 700~800°C, struktur Widmanstätten muncul |

| Q345 (09MnCuPTi) | Butiran pelat tipis masih bagus pada suhu 900°C, dan struktur Widmanstätten muncul pada suhu 900~1000°C, sehingga suhu untuk koreksi pemanggangan lokal harus 700~800°C, hindari penggunaan koreksi hidrotermal |

Pelat pembengkokan api air adalah nama proses dalam pembuatan kapal. Prosesnya persis sama dengan pelurusan api; proses ini melibatkan penggunaan api untuk memanaskan pelat baja secara lokal untuk mencapai deformasi yang diinginkan, dengan pendinginan yang cepat oleh air selama proses pemanasan.