Aturan umum untuk mengoperasikan berbagai posisi pengelasan adalah mempertahankan sudut elektroda yang benar, menguasai tiga tindakan gerakan elektroda, mengontrol bentuk dan suhu kolam las, memastikan reaksi metalurgi pada logam las selesai, menghilangkan gas dan kotoran secara menyeluruh, dan mencapai perpaduan yang baik dengan bahan dasar.

Suhu kolam las terkait dengan bentuk dan ukurannya. Dengan mengamati perubahannya secara cermat dan terus menyesuaikan sudut dan gerakan elektroda, suhu kolam las dapat dikontrol untuk memastikan kualitas pengelasan.

1. Pengelasan posisi datar

(1) Karakteristik pengelasan posisi datar

Tetesan logam dari elektroda sebagian besar berpindah ke kolam las karena gravitasi, sehingga mudah untuk mempertahankan bentuk dan logam kolam las. Ketika mengelas benda kerja dengan ketebalan yang sama, arus pengelasan pada posisi datar lebih tinggi daripada posisi lainnya, sehingga menghasilkan produktivitas pengelasan yang lebih tinggi. Terak dan logam las dapat dengan mudah bercampur, terutama selama pengelasan fillet, di mana terak dapat masuk ke depan dan membentuk inklusi terak.

Parameter dan operasi pengelasan yang salah dapat menyebabkan cacat seperti penetrasi yang tidak sempurna, undercut, atau penguatan yang berlebihan. Selama pengelasan flat butt, jika parameter atau urutan pengelasan tidak dipilih dengan benar, distorsi pengelasan dapat dengan mudah terjadi. Ketika melakukan pengelasan satu sisi dengan formasi dua sisi, pengelasan pertama dapat menghasilkan penetrasi yang tidak merata dan formasi bagian belakang yang buruk.

(2) Sudut elektroda dalam posisi datar

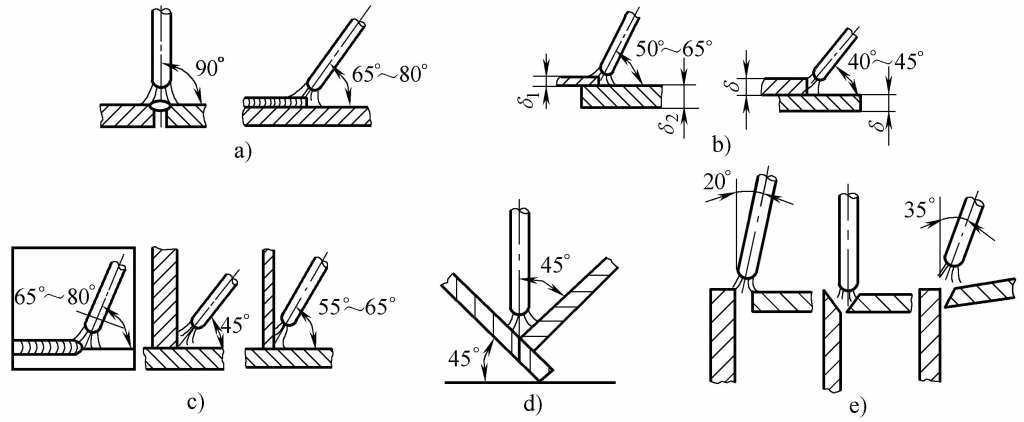

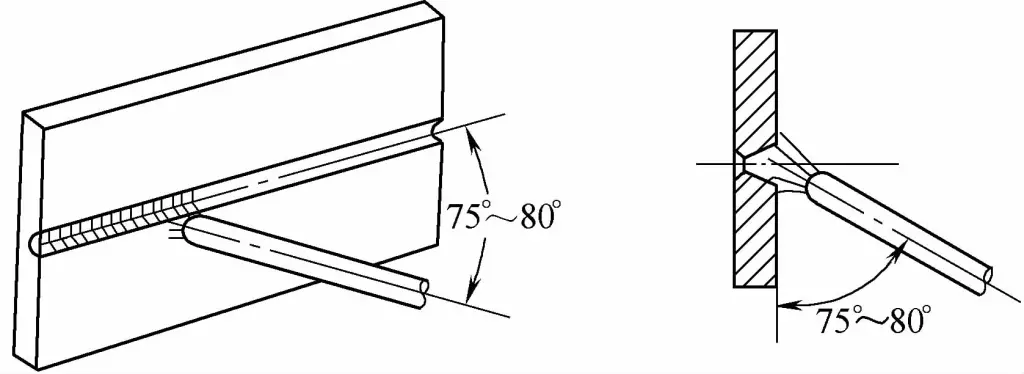

Pengelasan posisi datar dapat dibagi menjadi pengelasan datar sambungan butt joint, pengelasan fillet sambungan lap joint, pengelasan fillet sambungan T, pengelasan berbentuk perahu, dan pengelasan datar sambungan sudut berdasarkan bentuk sambungan las. Sudut elektroda untuk pengelasan posisi datar ditunjukkan pada Gambar 5-26.

a) Pengelasan datar sambungan pantat

b) Pengelasan fillet sambungan pangkuan

c) Pengelasan fillet sambungan-T

d) Pengelasan perahu

e) Las datar sambungan sudut

(3) Poin-poin penting pengelasan pada posisi datar

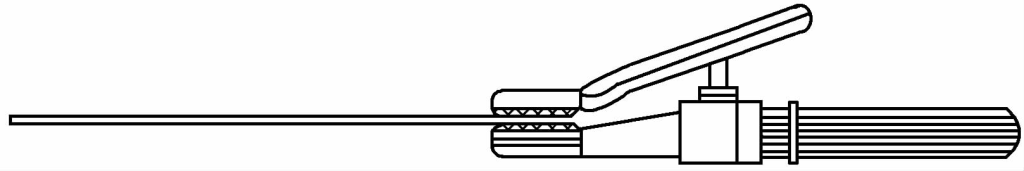

Tempatkan benda kerja pada posisi pengelasan datar, tukang las memegang penjepit las dengan batang las dijepit di atasnya, wajah dilindungi oleh pelindung wajah (gaya helm atau genggam), serang busur pada benda kerja, gunakan suhu tinggi busur listrik (6000 ~ 8000K) untuk melelehkan logam batang las dan logam dasar, bagian logam yang meleleh menyatu membentuk kolam cair. Setelah memindahkan batang las, kolam lelehan las mendingin untuk membentuk lapisan las, yang dengan kuat menggabungkan dua bahan dasar yang terpisah menjadi satu, mencapai pengelasan pada posisi datar.

1) Tergantung pada ketebalan pelat, batang las yang lebih tebal dapat digunakan, dilas dengan arus pengelasan yang lebih besar. Pada kondisi ketebalan pelat yang sama, arus pengelasan pada posisi datar lebih besar daripada arus pengelasan pada posisi vertikal, horizontal, dan di atas kepala.

2) Cara terbaik adalah menggunakan pengelasan busur pendek, yang dapat mengurangi kehilangan panas dari busur suhu tinggi dan meningkatkan kedalaman kolam cair. Hal ini mencegah gas berbahaya di sekitar busur masuk ke dalam kolam lelehan, mengurangi oksidasi elemen logam las dan kemungkinan terjadinya porositas pada lasan.

3) Selama pengelasan, batang las dan benda kerja membentuk sudut 40 ° ~ 90 °, mengontrol pemisahan terak dan logam cair dengan baik, dan mencegah terak memimpin.

4) Ketika ketebalan pelat ≤6mm, pengelasan butt flat umumnya menggunakan alur berbentuk I, dan pengelasan depan harus menggunakan pengelasan busur pendek dengan diameter batang las ф3.2 ~ ф4mm, kedalaman penetrasi harus mencapai 2/3 dari ketebalan benda kerja. Sebelum pengelasan chipping belakang, tidak perlu melepas akar las (kecuali untuk komponen penting), tetapi terak harus dibersihkan, dan arus pengelasan bisa lebih tinggi.

5) Ketika ada fenomena terak dan logam kolam cair tidak bercampur dengan jelas selama pengelasan butt flat, busur dapat diperpanjang, batang las dimiringkan ke depan, dan tindakan untuk mendorong terak ke bagian belakang kolam cair dapat dilakukan untuk mencegah masuknya terak.

6) Saat mengelas sambungan miring horizontal, pengelasan menanjak harus digunakan untuk mencegah terak mengalir ke bagian depan kolam cair dan untuk menghindari cacat inklusi terak pada pengelasan.

7) Saat menggunakan pengelasan multi-lapisan dan multi-lintasan, perhatian harus diberikan untuk memilih jumlah dan urutan lintasan las.

8) Untuk pengelasan fillet sambungan T, sambungan sudut, dan sambungan pangkuan, jika ketebalan kedua pelat berbeda, sesuaikan sudut batang las untuk membiaskan busur ke arah pelat yang lebih tebal guna memastikan pemanasan yang merata pada kedua pelat.

(4) Memilih metode pemindahan batang dengan benar

1) Untuk ketebalan pelat <6mm, pengelasan datar pantat alur-I, menggunakan pengelasan dua sisi, pengelasan depan harus menggunakan gerakan batang lurus, sedikit lambat, pengelasan belakang juga harus menggunakan gerakan batang lurus, arus pengelasan harus sedikit lebih tinggi dari yang digunakan untuk pengelasan depan, dan gerakan batang harus cepat.

2) Untuk ketebalan pelat ≥6mm, sesuai dengan persyaratan desain, jenis alur lain (bentuk V, bentuk V ganda, bentuk Y, dll.) Selain alur-I dapat digunakan untuk pengelasan datar pantat, dan pengelasan multi-lapisan atau pengelasan multi-lapisan multi-lapisan dapat diadopsi.

Lapisan pertama (root pass) harus menggunakan batang las berdiameter kecil, arus las rendah, gerakan batang lurus atau gigi gergaji untuk pengelasan. Untuk lapisan berikutnya, batang las berdiameter lebih besar dan arus pengelasan yang lebih tinggi dengan pengelasan busur pendek dapat digunakan. Gerakan batang gigi gergaji harus berhenti di kedua sisi alur, dan arah pengelasan lapisan yang berdekatan harus berlawanan, dengan sambungan yang terhuyung-huyung.

3) Untuk pengelasan fillet sambungan T dengan ukuran kaki las <6mm, pengelasan satu lapis dapat digunakan dengan gerakan batang lurus, cincin miring, atau gigi gergaji; untuk ukuran kaki las yang lebih besar, pengelasan multi-lapis atau pengelasan multi-lapis multi-lapis harus digunakan. Root pass selalu menggunakan gerakan batang lurus, lapisan berikutnya dapat menggunakan gerakan gigi gergaji miring atau batang cincin miring. Pengelasan multi-lapisan multi-pass sebaiknya menggunakan gerakan batang lurus untuk pengelasan.

4) Untuk pengelasan fillet sambungan pangkuan dan sambungan sudut, operasi pergerakan batang mirip dengan pengelasan fillet sambungan T.

5) Pengoperasian pengelasan berbentuk kapal mirip dengan pengelasan pantat datar dengan alur.

2. Posisi pengelasan vertikal

(1) Karakteristik posisi pengelasan vertikal

Pada pengelasan vertikal, logam cair dan terak cenderung terpisah karena gravitasi. Jika suhu kolam terlalu tinggi, logam cair cenderung mengalir ke bawah, membentuk manik-manik las, undercut, dan cacat inklusi terak, sehingga lapisan las tidak rata. Akar las sambungan T rentan terhadap penetrasi yang tidak sempurna.

Kedalaman penetrasi mudah dikontrol, menggunakan lebih banyak elektroda daripada pengelasan datar, namun produktivitasnya lebih rendah daripada pengelasan datar. Karena panas dari busur pada pengelasan sudut vertikal ditransfer ke tiga arah ke benda kerja, maka pendinginan berlangsung cepat. Oleh karena itu, dalam kondisi yang sama dengan pengelasan butt vertikal, arus pengelasan dapat sedikit lebih tinggi untuk memastikan fusi yang baik dari kedua pelat.

(2) Sudut elektroda dalam posisi pengelasan vertikal

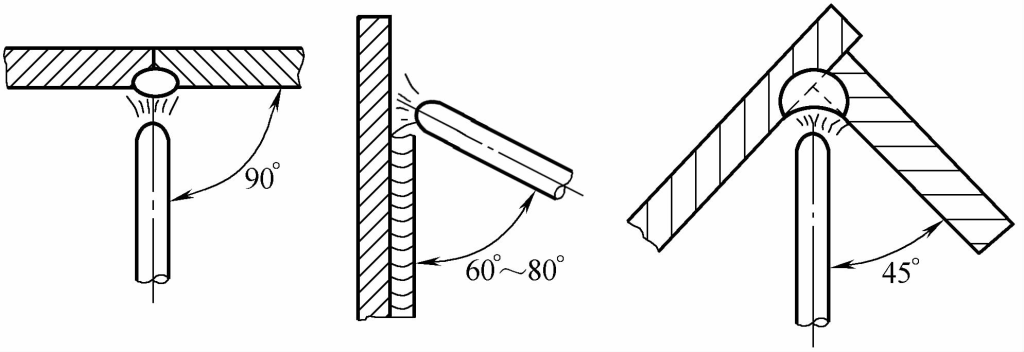

Posisi pengelasan vertikal bervariasi menurut ketebalan benda kerja, termasuk pengelasan vertikal pantat pelat tipis dan pengelasan vertikal pantat pelat tebal; berdasarkan jenis sambungan, mereka dapat dibagi menjadi pengelasan vertikal pantat alur-I dan pengelasan sudut sambungan-T; berdasarkan metode pengelasan, mereka dapat dibagi menjadi pengelasan vertikal ke atas dan pengelasan vertikal ke bawah. Sudut elektroda pada posisi pengelasan vertikal ditunjukkan pada Gambar 5-27.

(3) Poin-poin penting dari posisi pengelasan vertikal

Selama pengelasan vertikal, setelah elektroda dijepit oleh penjepit las, penjepit dan elektroda harus berada dalam satu garis lurus, seperti yang ditunjukkan pada Gambar 5-28. Badan welder tidak boleh menghadap langsung ke las, tetapi harus sedikit ke kiri atau ke kanan (untuk yang kidal), untuk memudahkan pengoperasian tangan kanan (untuk yang kidal) yang memegang penjepit las.

Dalam produksi, pengelasan vertikal ke atas biasanya digunakan, dan pengelasan vertikal ke bawah membutuhkan elektroda khusus untuk memastikan kualitas pengelasan. Saat pengelasan vertikal ke atas, arus pengelasan harus 10% hingga 15% lebih kecil dari pada pengelasan datar, dan diameter elektroda yang lebih kecil (<4mm) harus digunakan, dengan mempertahankan sudut elektroda yang benar. Gunakan busur pendek untuk mengurangi jarak dari transisi tetesan ke kolam las.

(4) Pemilihan metode manipulasi elektroda yang benar

1) Untuk pengelasan vertikal ke atas pada sambungan butt I-groove pelat tipis, panjang busur maksimum yang umum digunakan harus ≤6mm, dan manipulasi elektroda berbentuk garis lurus, zig-zag, berbentuk bulan sabit, atau lewati pengelasan dapat digunakan.

2) Untuk bentuk pengelasan vertikal groove butt yang lain, pengelasan lapisan pertama sering kali dilakukan dengan menggunakan las loncat atau manipulasi elektroda berbentuk bulan sabit dan segitiga dengan amplitudo kecil, dan lapisan berikutnya dapat menggunakan metode manipulasi elektroda berbentuk bulan sabit atau zig-zag.

3) Untuk pengelasan vertikal sambungan T, elektroda harus memiliki waktu diam yang sesuai di kedua sisi dan sudut atas lasan, dan amplitudo ayunan elektroda tidak boleh melebihi lebar lasan. Operasi manipulasi elektroda mirip dengan bentuk pengelasan butt groove lainnya.

4) Saat mengelas lapisan penutup, metode manipulasi elektroda harus dipilih berdasarkan persyaratan untuk permukaan las. Untuk persyaratan yang sedikit lebih tinggi pada permukaan las, manipulasi elektroda berbentuk bulan sabit dapat digunakan, dan jika hanya permukaan las yang halus yang diperlukan, metode zig-zag dapat digunakan.

3. Posisi pengelasan horizontal

(1) Karakteristik posisi pengelasan horizontal

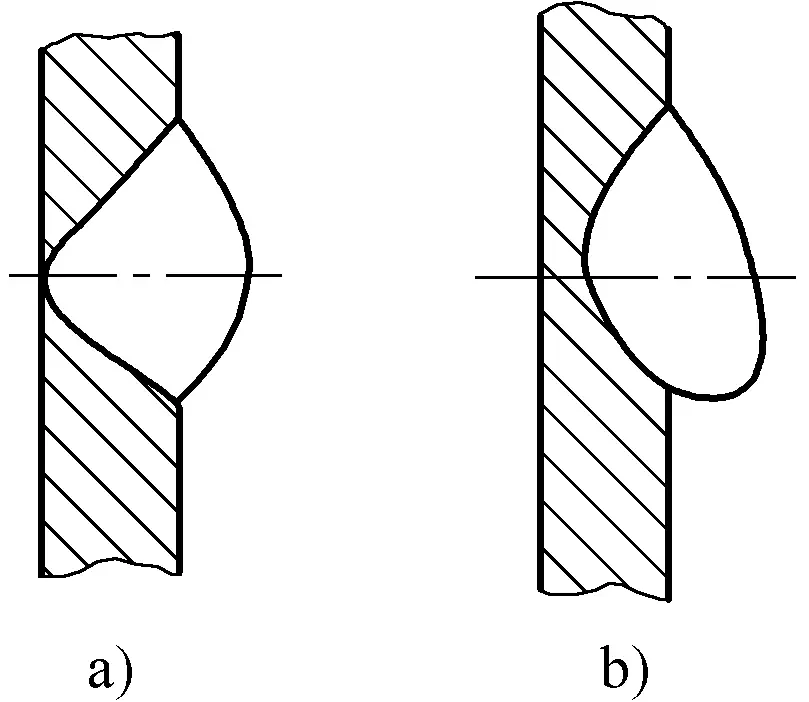

Logam cair cenderung jatuh karena beratnya sendiri ke dalam alur, menyebabkan cacat undercut pada sisi atas alur dan membentuk lasan berbentuk tetesan air mata seperti yang ditunjukkan pada Gambar 5-29b. Logam cair dan terak mudah dipisahkan.

a) Jahitan Las Horisontal Normal

b) Jahitan Las Horisontal Berbentuk Tetesan Air Mata

(2) Sudut Elektroda pada Posisi Pengelasan Horisontal

Selama pengelasan horizontal, yang terbaik bagi welder adalah beroperasi sambil berdiri. Jika memungkinkan, tangan atau lengan yang memegang pelindung wajah merupakan penyangga terbaik untuk menjaga tubuh welder tetap stabil saat berdiri dan mengelas. Titik awal busur harus berada tepat di depan welder.

Selama pengelasan, setelah menyelesaikan setiap elektroda, tukang las harus memindahkan posisi berdiri untuk selalu menghadap langsung ke lapisan las. Bagian atas tubuh tukang las harus bergerak maju mengikuti busur, tetapi mata tetap harus menjaga jarak tertentu dari busur las. Selain itu, perhatikan juga untuk mempertahankan sudut antara elektroda dan benda kerja untuk mencegah menetesnya logam cair secara berlebihan. Sudut elektroda pada posisi pengelasan horizontal ditunjukkan pada Gambar 5-30.

(3) Poin Penting Posisi Pengelasan Horisontal

1) Untuk pengelasan horizontal butt, umumnya menggunakan alur berbentuk V atau K, dan untuk sambungan butt dengan ketebalan pelat 3 ~ 4mm, gunakan alur berbentuk I untuk pengelasan dua sisi.

2) Gunakan elektroda berdiameter kecil, arus pengelasan harus lebih kecil dari pada pengelasan datar; operasi busur pendek dapat mengontrol aliran logam cair dengan lebih baik.

3) Apabila mengelas pelat tebal secara horizontal, disarankan untuk menggunakan multi-lapisan dan multi-lintasan metode pengelasan untuk pengelasan selain root pass.

4) Selama pengelasan multi-lapisan dan multi-lintasan, perhatian khusus harus diberikan pada jarak tumpang tindih di antara lintasan. Setiap lintasan harus dimulai dari 1/3 lintasan sebelumnya untuk mencegah ketidakrataan pada lintasan.

5) Tergantung pada situasi spesifik, pertahankan sudut elektroda yang sesuai, dan kecepatan pengelasan harus sedikit cepat dan merata.

(4) Pemilihan metode manipulasi elektroda yang benar

1) Saat melakukan pengelasan butt horizontal dengan alur-I, lebih baik menggunakan metode manipulasi elektroda garis lurus bolak-balik untuk pengelasan muka, garis lurus atau bentuk sedikit heliks cocok untuk potongan yang sedikit lebih tebal, dan metode garis lurus untuk pengelasan belakang, dengan arus pengelasan yang dinaikkan secara tepat.

2) Untuk pengelasan butt dengan jenis alur lain dan pengelasan horizontal multi-layer, manipulasi elektroda garis lurus dapat digunakan jika celahnya kecil; untuk pengelasan root pass jika celahnya besar, metode garis lurus bolak-balik harus digunakan, dan untuk lapisan berikutnya dalam pengelasan multi-layer, bentuk heliks dapat digunakan, dan metode garis lurus disarankan untuk pengelasan multi-layer dan multi-lintasan.

4. Pengelasan dalam posisi di atas kepala

(1) Karakteristik pengelasan pada posisi di atas kepala

Karena gravitasi, logam cair cenderung jatuh, sehingga sulit untuk mengontrol bentuk dan ukuran kolam las. Manipulasi elektroda cukup menantang, dan sulit untuk mencapai permukaan yang halus pada pengelasan, yang menyebabkan cacat seperti inklusi terak, penetrasi yang tidak sempurna, manik-manik las yang cekung, dan pembentukan las yang buruk. Logam cair yang mengalir cenderung memercik dan menyebar, dan jika tidak dilindungi dengan baik, dapat dengan mudah menyebabkan kecelakaan terbakar. Pengelasan di atas kepala kurang efisien dibandingkan dengan pengelasan pada posisi spasial lainnya.

(2) Sudut elektroda pada posisi di atas kepala

Tergantung pada jarak dari tukang las ke benda kerja, tukang las dapat mengambil posisi berdiri, jongkok, atau duduk, dan dalam beberapa kasus, posisi berbaring, di mana tukang las berbaring di tanah menghadap ke atas, memegang penjepit las di atas kepala. Saat mengelas di atas kepala, intensitas tenaga kerja tinggi dan kualitas pengelasan tidak stabil, biasanya digunakan untuk perbaikan darurat, tidak cocok untuk produksi manufaktur massal.

Selama pengelasan, lengan tukang las harus jauh dari tubuh, lengan bawah ditegakkan, lengan atas dan lengan bawah secara alami membentuk sudut untuk menopang, pusat gravitasi pada sambungan di pangkal lengan atas atau di siku, gerakan batang las harus dilakukan oleh pergelangan tangan, lengan atas harus secara bertahap naik dan bergerak maju saat batang las meleleh, mata harus mengikuti gerakan busur untuk mengamati pengelasan, dan kepala serta tubuh bagian atas juga harus sedikit miring ke depan saat batang las bergerak.

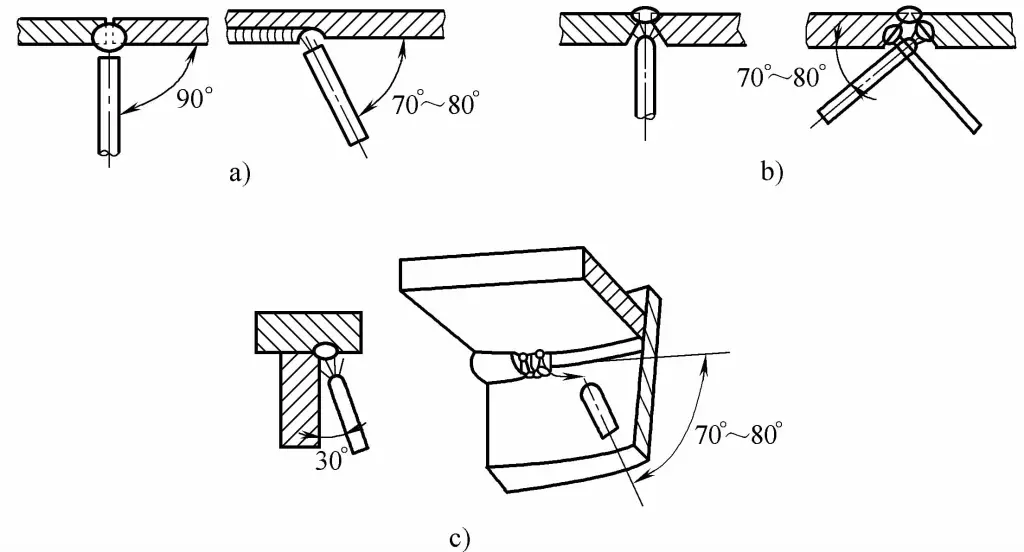

Sebelum pengelasan di atas kepala, tukang las harus mengenakan pakaian pelindung yang diperlukan untuk pengelasan di atas kepala, mengencangkan kancing, melilitkan handuk dengan erat di leher, mengenakan topi selendang dan sepatu tahan panas untuk mencegah besi cair jatuh dan percikan logam mengenai kulit. Tukang las memegang penjepit las dan mengubah sudut batang las sesuai dengan situasi tertentu, dan juga dapat membalik bagian yang akan dilas ke posisi pengelasan datar atau horizontal. Sudut batang las pada posisi di atas kepala ditunjukkan pada Gambar 5-31.

a) Pengelasan overhead pantat alur-I

b) Pengelasan overhead pantat alur lainnya

c) Pengelasan sudut overhead T-joint

(3) Poin-poin penting pengelasan pada posisi di atas kepala

1) Ketika ketebalan benda kerja ≤4mm, pengelasan pantat I-groove digunakan untuk pengelasan overhead dengan batang las berdiameter 3.2mm, dan arus pengelasan harus sesuai. Ketika ketebalan benda kerja ≥5mm, pengelasan multi-lapisan multi-lintasan alur-V digunakan.

2) Ketika ujung las 8mm, gunakan pengelasan multi-lapis multi-lintasan.

3) Untuk memfasilitasi transisi tetesan, mengurangi tetesan logam dan percikan selama pengelasan, panjang busur yang terpendek harus digunakan.

4) Untuk pengelasan root pass, gunakan elektroda berdiameter kecil dan arus pengelasan rendah untuk mencegah terjadinya undercut dan terak di kedua sisi las.

(4) Memilih metode manipulasi elektroda dengan benar

1) Untuk celah kecil, gunakan manipulasi elektroda lurus untuk pengelasan overhead butt I-groove; untuk celah yang lebih besar, gunakan manipulasi elektroda lurus maju-mundur.

2) Untuk jenis pengelasan overhead multi-layer groove butt multi-layer lainnya, metode manipulasi elektroda untuk root pass harus dipilih berdasarkan ukuran celah alur, menggunakan metode lurus atau lurus bolak-balik. Lapisan berikutnya dapat menggunakan metode manipulasi zig-zag atau bulan sabit. Pengelasan multi-lapis multi-lintasan harus menggunakan metode manipulasi lurus, dan apa pun metode yang digunakan, setiap transisi logam cair ke kolam tidak boleh berlebihan.

3) Untuk pengelasan overhead T-joint, jika ukuran fillet kecil, metode manipulasi elektroda lurus atau bolak-balik lurus dapat digunakan, diselesaikan dengan pengelasan satu lapis; jika ukuran fillet besar, pengelasan multi-layer atau multi-lintasan dapat digunakan, dengan lapisan pertama menggunakan manipulasi lurus, dan lapisan berikutnya dapat menggunakan metode manipulasi segitiga miring atau cincin miring.