Immaginate la superficie scintillante di una struttura metallica, forte e lucente, fino alla comparsa delle temute macchie bruno-rossastre. La ruggine può compromettere l'integrità dei metalli, causando costose riparazioni e potenziali rischi per la sicurezza. Ma non temete: esistono modi efficaci per proteggere i vostri preziosi beni metallici. In questa guida completa, approfondiamo sei metodi comprovati per prevenire la ruggine. Dalla comprensione della scienza che sta alla base della formazione della ruggine all'esplorazione di soluzioni innovative come l'acciaio inossidabile e l'acciaio Corten, vi spieghiamo tutto ciò che vi serve per mantenere i vostri metalli in ottime condizioni. Siete pronti a proteggere i vostri investimenti dall'inesorabile marcia della ruggine? Immergiamoci!

Introduzione alla prevenzione della ruggine

Concetto generale

La ruggine, o ossido di ferro, si forma quando il ferro o l'acciaio reagiscono con l'ossigeno e l'umidità. Questa reazione chimica, nota come ossidazione, si traduce in una sostanza scagliosa di colore marrone-rossastro che deteriora il metallo nel tempo. La prevenzione della ruggine è fondamentale per preservare la funzionalità, l'aspetto e la longevità degli oggetti metallici.

Importanza della prevenzione della ruggine

La ruggine compromette l'integrità strutturale, rendendo il metallo fragile e soggetto a guasti in applicazioni critiche come ponti, condutture e macchinari. Inoltre, riduce l'estetica di oggetti come veicoli ed edifici. La prevenzione della ruggine aiuta a mantenere la solidità strutturale e la qualità visiva di questi oggetti.

Panoramica dei metodi più comuni

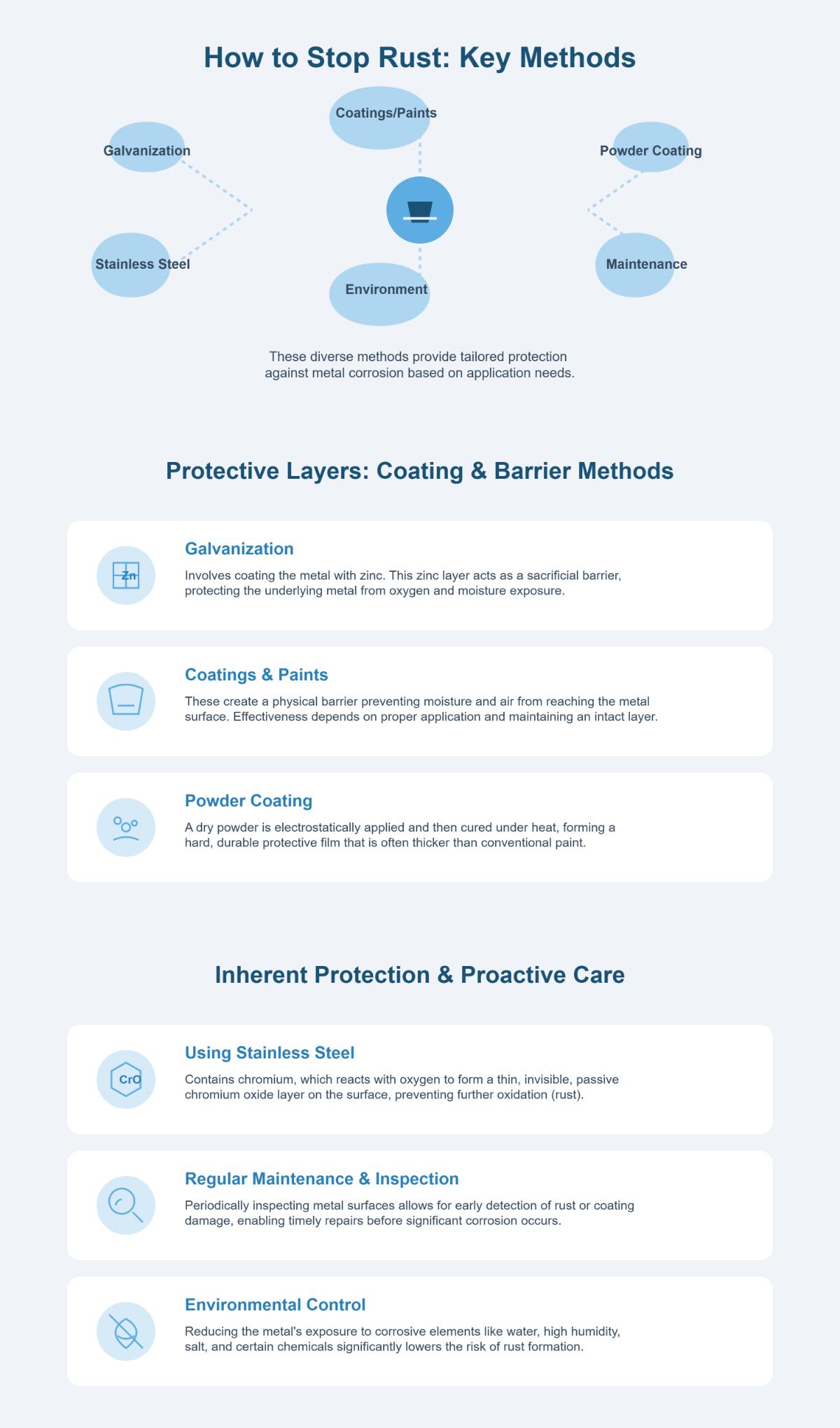

Per prevenire la ruggine si possono utilizzare diversi metodi, ciascuno con i propri vantaggi e applicazioni:

Rivestimenti protettivi

L'applicazione di rivestimenti protettivi come vernici, smalti o trattamenti antiruggine impedisce all'umidità e all'ossigeno di raggiungere la superficie metallica. Questi rivestimenti sono ampiamente utilizzati in settori come l'edilizia e la produzione automobilistica.

Uso di metalli resistenti alla ruggine

Alcuni metalli, come l'acciaio inossidabile e l'alluminio, sono naturalmente più resistenti alla ruggine. L'acciaio inossidabile contiene cromo, che forma uno strato di ossido protettivo, mentre l'alluminio sviluppa un sottile strato di ossido che lo protegge da ulteriore corrosione.

Zincatura

La zincatura ricopre il metallo con zinco, che si corrode al posto del metallo, fornendo una protezione a lungo termine contro la ruggine. Questo strato sacrificale di zinco assicura che il metallo sottostante rimanga intatto.

Manutenzione regolare e controllo dell'umidità

Una manutenzione regolare, che comprenda la pulizia e l'asciugatura delle superfici metalliche, aiuta a prevenire la ruggine. Anche il controllo dei livelli di umidità con deumidificatori o lo stoccaggio del metallo in condizioni di asciutto riducono il rischio di ruggine.

Inibitori della corrosione in fase di vapore (VCI)

I prodotti VCI, come la carta VCI e i sacchetti di polietilene, rilasciano molecole che formano uno strato protettivo sulle superfici metalliche. Questo strato impedisce all'umidità e all'ossigeno di avviare il processo di arrugginimento, rendendo il VCI ideale per lo stoccaggio e il trasporto.

Comprendendo l'importanza della prevenzione della ruggine e impiegando questi metodi, i privati e le aziende possono proteggere i loro beni metallici dagli effetti dannosi della ruggine, garantendone la durata e le prestazioni nel tempo.

Capire la ruggine

Che cos'è la ruggine?

La ruggine è un tipo di corrosione che colpisce specificamente i metalli contenenti ferro. Si verifica quando il ferro reagisce con l'ossigeno in presenza di umidità, portando alla formazione di ossido di ferro (Fe2O3). Questo composto bruno-rossastro deteriora il metallo, compromettendone l'integrità strutturale e la funzionalità. La ruggine è un problema comune in diversi settori, tra cui quello edile, automobilistico e manifatturiero, dove la durata del metallo è fondamentale.

Come si forma la ruggine sui metalli

Il processo di formazione della ruggine inizia con l'esposizione del ferro o dell'acciaio all'ossigeno e all'umidità. Quando questi elementi entrano in contatto con il ferro, si verifica una reazione redox. Una reazione redox è un processo chimico in cui una sostanza perde elettroni (ossidazione) mentre un'altra ne guadagna (riduzione):

- Reazione di ossidazione: Il ferro perde elettroni a favore dell'ossigeno.

- Fe → Fe²⁺ + 2e- (Gli atomi di ferro perdono elettroni e formano ioni di ferro)

- Reazione di riduzione: L'ossigeno guadagna elettroni dal ferro.

- O₂ + 4e- + 2H₂O → 4OH- (le molecole di ossigeno guadagnano elettroni e reagiscono con l'acqua per formare ioni idrossido)

Queste reazioni portano alla formazione di idrossido di ferro:

- 4Fe²⁺ + O₂ + 6H₂O → 4Fe(OH)₃ (Gli ioni ferro reagiscono con l'ossigeno e l'acqua per formare idrossido di ferro)

Con il tempo, l'idrossido di ferro si disidrata formando ossido di ferro, o ruggine:

- 4Fe(OH)₃ → 2Fe₂O₃-3H₂O (l'idrossido di ferro perde molecole d'acqua e si trasforma in ruggine)

Conseguenze della ruggine

Impatto sulla durata e sull'integrità del metallo

La ruggine intacca la superficie del metallo, creando buche e crepe che ne compromettono gravemente la resistenza. Questo deterioramento riduce la capacità di carico di strutture e componenti, portando a potenziali guasti in applicazioni critiche come ponti, edifici e macchinari. Nel tempo, la continua diffusione della ruggine può causare la completa disintegrazione del metallo, rendendolo inutilizzabile.

Costi economici e problemi di sicurezza

L'impatto economico della ruggine è notevole e le industrie spendono miliardi ogni anno per la prevenzione della ruggine, la manutenzione e la sostituzione delle parti corrose. Ad esempio, l'industria automobilistica investe molto nelle tecniche antiruggine per prolungare la durata di vita dei veicoli. Nelle infrastrutture, i guasti dovuti alla ruggine possono portare a eventi catastrofici, con notevoli rischi per la sicurezza e responsabilità finanziarie. Garantire solide misure di prevenzione della ruggine è essenziale per mitigare questi rischi e mantenere la sicurezza operativa.

Fattori che accelerano la formazione della ruggine

- I principali responsabili: l'umidità e l'ossigeno: La presenza di acqua e ossigeno è fondamentale per la formazione della ruggine. Livelli di umidità più elevati o l'esposizione diretta all'acqua possono accelerare il processo di ossidazione.

- Acqua salata e acidi: Gli ambienti salini o acidi, come le zone costiere o i siti industriali, aumentano la conduttività dell'acqua, favorendo un più rapido trasferimento di elettroni e una più rapida formazione di ruggine.

- Temperatura: Le temperature più elevate possono aumentare la velocità delle reazioni chimiche coinvolte nella formazione della ruggine, portando a una corrosione più rapida.

- Corrosione galvanica: Quando due metalli diversi entrano in contatto elettrico in presenza di un elettrolita, il metallo più reattivo (anodo) si corrode più velocemente di quanto farebbe da solo, mentre il metallo meno reattivo (catodo) viene protetto.

La comprensione di questi fattori è fondamentale per sviluppare strategie efficaci di prevenzione della ruggine, garantendo la longevità e l'affidabilità di strutture e componenti metallici.

Esplorare altre opzioni di prevenzione della ruggine

Rivestimenti metallici

I rivestimenti metallici sono una tecnica fondamentale per proteggere i metalli dalla ruggine, creando una barriera che protegge il metallo dagli ambienti corrosivi.

Tipi di rivestimenti metallici

- Vernici: Ampiamente utilizzate per la loro economicità e versatilità, le vernici possono comprendere primer, mani intermedie e mani di finitura, fornendo una protezione completa.

- Plastica: Applicati in forma liquida e poi induriti, i rivestimenti in plastica offrono una protezione durevole e resistente contro la ruggine.

- Polveri: Le vernici in polvere, applicate elettrostaticamente e indurite a caldo, formano una finitura dura e duratura, protettiva ed esteticamente gradevole.

Vantaggi e svantaggi

- Vantaggi: Questi rivestimenti sono facili da applicare, economici e versatili in termini di colori e finiture.

- Svantaggi: Le vernici possono richiedere frequenti riapplicazioni e alcuni rivestimenti contengono composti organici volatili (VOC), che possono essere dannosi per l'ambiente.

Rivestimenti organici

I rivestimenti organici forniscono un ulteriore strato di protezione contro la ruggine e sono spesso utilizzati in combinazione con altri metodi di protezione.

Tipi ed efficacia

- Rivestimenti a base di olio: Efficaci per una protezione a breve termine, sono facili da applicare e offrono una discreta barriera contro l'umidità.

- Rivestimenti a base d'acqua: Questi rivestimenti ecologici sono efficaci sia per la protezione a breve che a lungo termine e rappresentano quindi una scelta versatile.

Vantaggi e svantaggi

- Vantaggi: Questi rivestimenti sono economici e facili da applicare e offrono un buon equilibrio tra protezione e rispetto dell'ambiente.

- Svantaggi: Non offrono una protezione duratura come altri metodi e richiedono una manutenzione più frequente.

Bluing

L'azzurratura è un processo chimico spesso utilizzato per piccoli oggetti metallici, come le armi da fuoco, per fornire una protezione limitata dalla ruggine e una finitura attraente.

Processo e applicazione

- Processo: Il metallo viene immerso in una soluzione di nitrato di potassio, idrossido di sodio e acqua, formando un sottile strato protettivo.

- Applicazione: Ideale per scopi estetici e per fornire una resistenza di base alla corrosione, comunemente utilizzato nell'industria delle armi da fuoco.

Vantaggi e svantaggi

- Vantaggi: L'azzurratura è semplice, economica e migliora l'aspetto degli oggetti in metallo.

- Svantaggi: Offre una protezione limitata rispetto ad altri metodi più robusti.

Analisi comparativa: Analisi costi-benefici dei diversi rivestimenti

Quando si sceglie un rivestimento, è essenziale soppesare i costi e i benefici per determinare l'opzione migliore per le proprie esigenze.

Analisi costi-benefici

- Vernici: Basso costo e grande versatilità, ma possono richiedere una manutenzione frequente. Ad esempio, i macchinari industriali utilizzano spesso rivestimenti in vernice per facilitare i ritocchi.

- Rivestimenti in polvere: Costo iniziale più elevato, ma molto resistente e duraturo. I componenti automobilistici utilizzano spesso rivestimenti in polvere per resistere alle condizioni più difficili.

- Rivestimenti organici: Economici ed ecologici, adatti a diverse applicazioni. I rivestimenti a base d'acqua sono molto apprezzati nel settore edile per il loro equilibrio tra protezione ed ecocompatibilità.

- Bluing: Basso costo ma protezione limitata, adatta per articoli specifici come le armi da fuoco, dove l'estetica e la resistenza alla corrosione di base sono prioritarie.

Manutenzione e pulizia regolari

La manutenzione delle strutture metalliche attraverso ispezioni e pulizie regolari è fondamentale per prevenire la ruggine e prolungarne la durata.

Importanza delle ispezioni regolari

Ispezioni regolari aiutano a identificare i primi segni di ruggine, consentendo un intervento tempestivo e prevenendo ulteriori danni. Programmare le ispezioni in base all'ambiente e alle condizioni di utilizzo garantisce una protezione ottimale.

Tecniche di pulizia per prevenire la formazione di ruggine

- Pulizia meccanica: L'uso di strumenti come le spazzole metalliche o la sabbiatura rimuove efficacemente la ruggine e i contaminanti dalle superfici metalliche.

- Pulizia chimica: L'applicazione di antiruggine o di inibitori dissolve la ruggine esistente e previene la formazione di nuova ruggine.

- Pulizia protettiva: L'uso di rivestimenti o lubrificanti resistenti all'acqua crea una barriera contro l'umidità, proteggendo le superfici metalliche dalla ruggine.

Integrando vari metodi di prevenzione della ruggine e mantenendo una routine costante di ispezioni e pulizia, è possibile migliorare in modo significativo la durata e l'integrità delle strutture metalliche.

Metodi efficaci di prevenzione della ruggine

Zincatura

La zincatura consiste nel rivestire il ferro o l'acciaio con lo zinco, immergendo il metallo nello zinco fuso. Questo processo crea uno strato protettivo che impedisce al metallo sottostante di arrugginire.

Il rivestimento di zinco, che funge da anodo sacrificale grazie alla sua maggiore reattività rispetto al ferro o all'acciaio, si corrode prima del metallo sottostante. Inoltre, lo strato di zinco forma una barriera fisica che impedisce all'umidità e all'ossigeno di raggiungere la superficie metallica.

Vantaggi:

- Costo-efficacia: La zincatura è relativamente poco costosa e offre una protezione a lungo termine.

- Durata: Il rivestimento in zinco resiste alle condizioni ambientali più difficili, rendendolo ideale per l'uso all'aperto.

Svantaggi:

- Danni al rivestimento: Se lo strato di zinco è danneggiato, le aree esposte possono arrugginire se non vengono riparate tempestivamente.

Acciaio inox

L'acciaio inossidabile, con almeno 10,5% di cromo, forma uno strato protettivo di ossido di cromo sulla sua superficie. Questo strato è sottile ma altamente aderente e impedisce all'ossigeno di raggiungere l'acciaio e causare la ruggine.

Lo strato di ossido di cromo è autorigenerante; se graffiato o danneggiato, si riforma in presenza di ossigeno, garantendo una protezione continua contro la ruggine.

L'acciaio inossidabile è ampiamente utilizzato nelle costruzioni, nella produzione e negli articoli per la casa grazie alla sua durata e al suo fascino estetico. I suoi vantaggi a lungo termine comprendono la riduzione dei costi di manutenzione e la maggiore longevità dei prodotti.

Acciaio corten

L'acciaio corten, noto anche come acciaio da agenti atmosferici, è progettato per sviluppare un aspetto stabile e simile alla ruggine dopo l'esposizione agli agenti atmosferici. Contiene elementi come rame, nichel e cromo, che ne aumentano la resistenza agli agenti atmosferici.

La patina dell'acciaio Corten agisce come una barriera, rallentando la corrosione e conferendogli un aspetto unico. Questo lo rende popolare per le sculture architettoniche e da esterno, grazie al suo aspetto distintivo e ai bassi requisiti di manutenzione. I vantaggi ambientali includono una minore necessità di verniciatura e una manutenzione minima.

Rivestimento in polvere

La verniciatura a polvere è un processo di finitura a secco utilizzato per applicare uno strato protettivo e decorativo alle superfici metalliche. Consiste nell'applicare elettrostaticamente una polvere fine su una superficie metallica e nell'indurirla a caldo per formare uno strato protettivo duro. La polvere può essere composta da materiali come il poliestere, l'epossidico e l'acrilico.

La verniciatura a polvere indurita crea una barriera resistente che protegge il metallo dall'umidità, dagli agenti chimici e dai danni fisici.

Vantaggi:

- Versatilità: Disponibile in un'ampia gamma di colori e finiture.

- Durata: Altamente resistente a scheggiature, graffi e sbiadimenti.

Svantaggi:

- Costo: Costo iniziale più elevato rispetto ad altri rivestimenti.

- Complessità dell'applicazione: Richiede attrezzature e condizioni particolari per una corretta applicazione.

Manutenzione e pulizia regolari

La manutenzione e la pulizia di routine sono essenziali per prevenire la ruggine e garantire la longevità delle strutture metalliche.

Ispezioni regolari rilevano la ruggine precoce, consentendo riparazioni tempestive, mentre una manutenzione costante mantiene intatti ed efficaci i rivestimenti protettivi.

Tecniche di pulizia:

- Pulizia meccanica: Metodi come la spazzolatura a filo, la sabbiatura e la smerigliatura rimuovono efficacemente la ruggine e i contaminanti.

- Pulizia chimica: L'uso di antiruggine, inibitori o trattamenti a base di acido fosforico dissolve la ruggine esistente e previene la formazione di nuova ruggine.

- Pulizia protettiva: L'applicazione di rivestimenti o lubrificanti resistenti all'acqua crea una barriera contro l'umidità, proteggendo ulteriormente le superfici metalliche dalla ruggine.

L'applicazione di questi metodi di prevenzione della ruggine garantisce la durata e l'estetica dei prodotti metallici nel tempo.

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

Quali sono i metodi più efficaci per prevenire la ruggine sui metalli?

I metodi più efficaci per prevenire la ruggine sui metalli sono la zincatura, l'utilizzo di acciaio inossidabile, l'applicazione di rivestimenti e vernici, la verniciatura a polvere, la manutenzione e l'ispezione regolari e il controllo ambientale.

La zincatura prevede il rivestimento del metallo con zinco, che agisce come barriera contro l'ossigeno e l'umidità. L'acciaio inossidabile contiene cromo che forma uno strato protettivo di ossido di cromo, impedendo al ferro di reagire con l'ossigeno. I rivestimenti e le vernici creano una barriera contro l'umidità, a condizione che siano applicati correttamente e senza crepe. Il rivestimento in polvere prevede l'applicazione di una polvere secca che, una volta riscaldata, forma una pellicola protettiva durevole. Una manutenzione e un'ispezione regolari aiutano a identificare e affrontare precocemente le potenziali aree di ruggine. Il controllo ambientale, come la riduzione al minimo dell'esposizione all'acqua e all'umidità, riduce ulteriormente il rischio di ruggine. Ogni metodo presenta vantaggi unici, a seconda delle esigenze e delle condizioni specifiche del metallo.

Come fa l'acciaio inossidabile a prevenire la ruggine?

L'acciaio inossidabile previene la ruggine soprattutto grazie alla formazione di uno strato di passivazione. Questo strato si crea quando il cromo contenuto nell'acciaio inossidabile, pari ad almeno 10,5%, reagisce con l'ossigeno presente nell'ambiente per formare una sottile e stabile pellicola di ossido di cromo. Questo strato di passivazione agisce come una barriera protettiva che impedisce all'umidità e all'ossigeno di raggiungere la superficie metallica sottostante, inibendo così la formazione di ruggine.

Inoltre, lo strato di passivazione è autorigenerante: se viene graffiato o danneggiato, il cromo dell'acciaio inossidabile reagisce con l'ossigeno per riparare lo strato, mantenendo le sue qualità protettive. Anche la pulizia e la manutenzione regolari sono fondamentali per preservare l'integrità di questo strato, poiché i contaminanti e i danni fisici possono comprometterne l'efficacia. Grazie alla comprensione e alla manutenzione di questi meccanismi, l'acciaio inossidabile può resistere efficacemente alla ruggine e garantire prestazioni e durata a lungo termine.

Quali sono i vantaggi dell'utilizzo dell'acciaio corten?

L'acciaio corten, o acciaio resistente agli agenti atmosferici, offre molteplici vantaggi per la prevenzione della ruggine. Ha un'elevata durata e resistenza alla corrosione, formando uno strato protettivo simile alla ruggine grazie a elementi di lega come rame, cromo e nichel. Questo strato aumenta la resistenza alla corrosione atmosferica. Richiede una manutenzione ridotta, poiché le sue proprietà autorigeneranti possono rigenerare i graffi nel tempo. L'acciaio corten ha anche un fascino estetico unico, con una patina naturale dai ricchi toni del bronzo e del rame. È sostenibile dal punto di vista ambientale: ha una lunga durata, è 100% riciclabile ed elimina la necessità di rivestimenti dannosi. Economicamente vantaggioso nel lungo periodo, nonostante un costo iniziale più elevato, offre anche versatilità, in quanto può essere facilmente saldato e sagomato per varie applicazioni.

Che cos'è il processo di zincatura e come protegge il metallo?

La zincatura è un processo che prevede il rivestimento del ferro o dell'acciaio con uno strato di zinco per prevenire la ruggine. Il metodo più comune, la zincatura a caldo, prevede diverse fasi. Innanzitutto, il metallo viene pulito per rimuovere contaminanti e ossidi. Quindi si applica un fondente per garantire un rivestimento omogeneo. Il metallo viene immerso nello zinco fuso, in genere riscaldato a circa 450°C - 460°C, che crea un legame metallurgico formando strati di lega zinco-ferro.

Il rivestimento di zinco protegge il metallo agendo come anodo sacrificale: lo zinco si corrode al posto del ferro o dell'acciaio sottostante. Ciò prolunga notevolmente la durata di vita del metallo, proteggendolo dai fattori ambientali che causano la ruggine. La zincatura è conveniente, durevole e adattabile a varie forme e dimensioni, il che la rende un metodo preferito per la prevenzione della ruggine a lungo termine in settori come quello edile e automobilistico.

Esistono metodi efficaci dal punto di vista dei costi per la prevenzione della ruggine?

Per prevenire la ruggine sui metalli si possono utilizzare diversi metodi economici. L'applicazione di olio è uno dei metodi più semplici ed economici, in quanto crea una barriera tra il metallo e l'umidità, anche se può essere meno adatto per gli oggetti che necessitano di presa o pulizia. La manutenzione regolare, che comprende la pulizia e l'asciugatura, è un altro approccio molto economico che aiuta a prevenire l'accumulo di umidità e la formazione di ruggine, richiedendo solo un impegno costante.

La zincatura, che consiste nel rivestire il metallo con zinco, è più costosa all'inizio ma offre una protezione duratura e un valore significativo a lungo termine. La verniciatura a polvere, anche se inizialmente costosa, offre una protezione robusta e duratura, rendendola un'opzione conveniente nel tempo. I rivestimenti a secco offrono pulizia e facilità di applicazione, riducendo i costi di manodopera associati all'oliatura. Gli inibitori della corrosione da vapore (VCI) sono particolarmente convenienti per lo stoccaggio e la spedizione, in quanto proteggono le superfici metalliche senza bisogno di ulteriori rivestimenti.

Come si comportano i rivestimenti in polvere rispetto ad altri rivestimenti metallici nella prevenzione della ruggine?

Le vernici in polvere offrono un metodo molto efficace per prevenire la ruggine sulle superfici metalliche rispetto ad altri rivestimenti. Questo processo prevede l'applicazione di una polvere secca su una superficie metallica, che viene poi indurita in un forno per formare una finitura protettiva e duratura. Le vernici in polvere offrono un'eccellente resistenza alla corrosione, una lunga durata e un'ampia gamma di opzioni di colore. Inoltre, sono ecologiche e non rilasciano composti organici volatili (VOC) durante l'applicazione.

Per contro, la vernice liquida è meno durevole, incline a scheggiarsi e rilascia VOC, mentre la zincatura offre un'elevata resistenza alla corrosione ma aggiunge peso e ha opzioni di colore limitate. L'anodizzazione, adatta solo all'alluminio, offre un'eccellente durata ma richiede attrezzature specializzate. La galvanizzazione offre proprietà decorative e di resistenza alla corrosione, ma si consuma con il tempo.

In generale, le vernici in polvere si distinguono per la loro durata superiore, l'ecocompatibilità e la versatilità, che le rendono una scelta privilegiata per la prevenzione della ruggine in varie applicazioni. Tuttavia, per un'adesione e un'efficacia ottimali è fondamentale un'accurata preparazione della superficie.