I. I compiti della tornitura nell'industria manifatturiera meccanica

Nell'industria manifatturiera meccanica, le macchine complesse sono per lo più composte da vari tipi di alberi, manicotti, dischi, filetti, coni e parti irregolari, che devono essere completati attraverso una lavorazione grossolana e fine da parte degli operatori del tornio.

Con lo sviluppo della tecnologia, anche se alcuni pezzi sono realizzati mediante fusione di precisione e lavorazione a freddo, la maggior parte di essi non può ancora fare a meno della lavorazione di taglio dei metalli. Soprattutto i pezzi con requisiti di alta precisione devono ancora essere lavorati attraverso la tornitura e la rettifica.

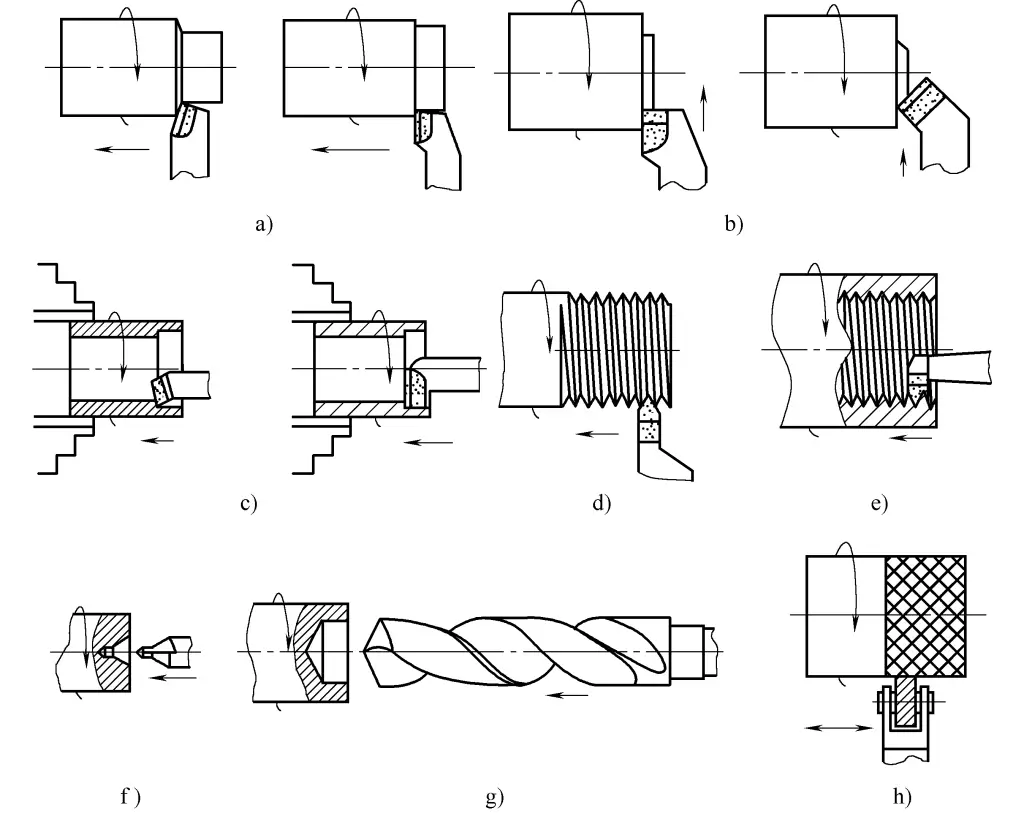

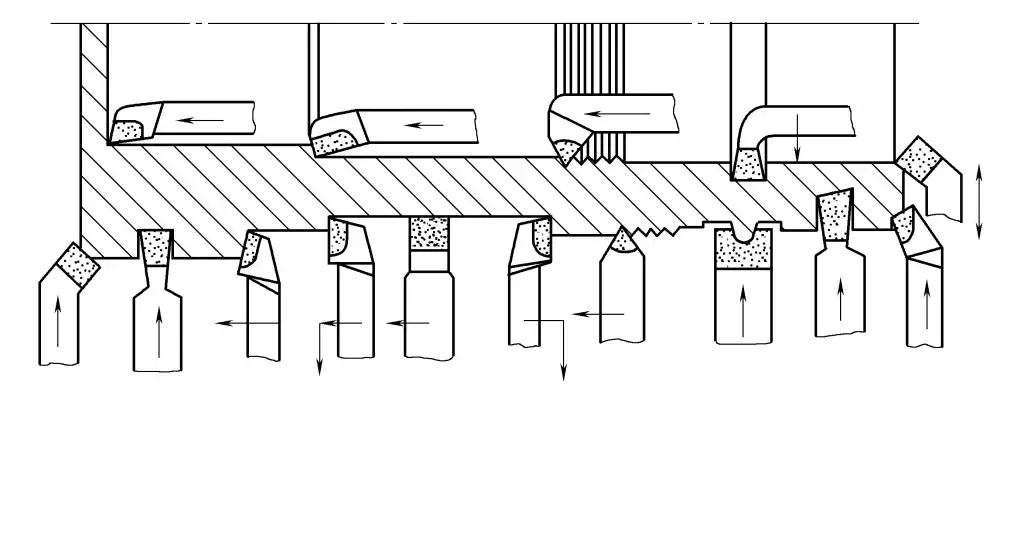

L'ambito delle operazioni di tornitura comprende: tornitura di cilindri esterni, sfacciatura, alesatura di fori interni, taglio di filettature esterne, taglio di filettature interne, esecuzione di fori centrali, foratura, zigrinatura, troncatura o taglio di scanalature esterne/interne, rivestimento di scanalature, avvolgimento di molle, tornitura di conicità esterne e formatura di superfici, come illustrato nella Figura 1.

a) Cilindro esterno girevole

b) Affacciarsi

c) Alesatura del foro interno

d) Taglio della filettatura esterna

e) Taglio della filettatura interna

f) Esecuzione del foro centrale

g) Perforazione

h) Zigrinatura

i) Troncatura o taglio di una scanalatura esterna/interna

j) Scanalatura di facciata

k) Molla di carica

l) Tornitura del cono esterno

m) Superficie di formatura

II. Concetti di base del movimento di taglio e dei parametri di taglio

Nella lavorazione dei metalli, il pezzo da lavorare è il termine generale per indicare l'oggetto che viene elaborato nel processo di lavorazione. Qualsiasi pezzo deve passare attraverso il processo che porta dalla materia prima al prodotto finito.

In questo processo, per eseguire operazioni di taglio sul pezzo con l'utensile per formare varie superfici, deve esserci un movimento relativo tra l'utensile e il pezzo. Questo movimento relativo nella lavorazione del metallo è chiamato movimento di taglio. Il movimento di taglio può essere suddiviso in movimento principale e movimento di avanzamento in base alla sua funzione.

1. Movimento principale

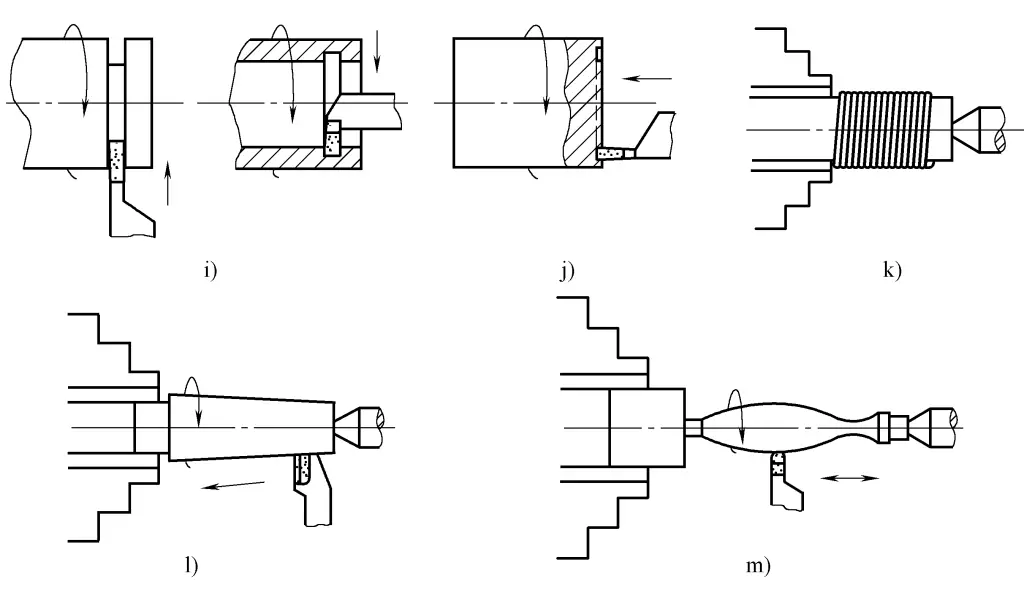

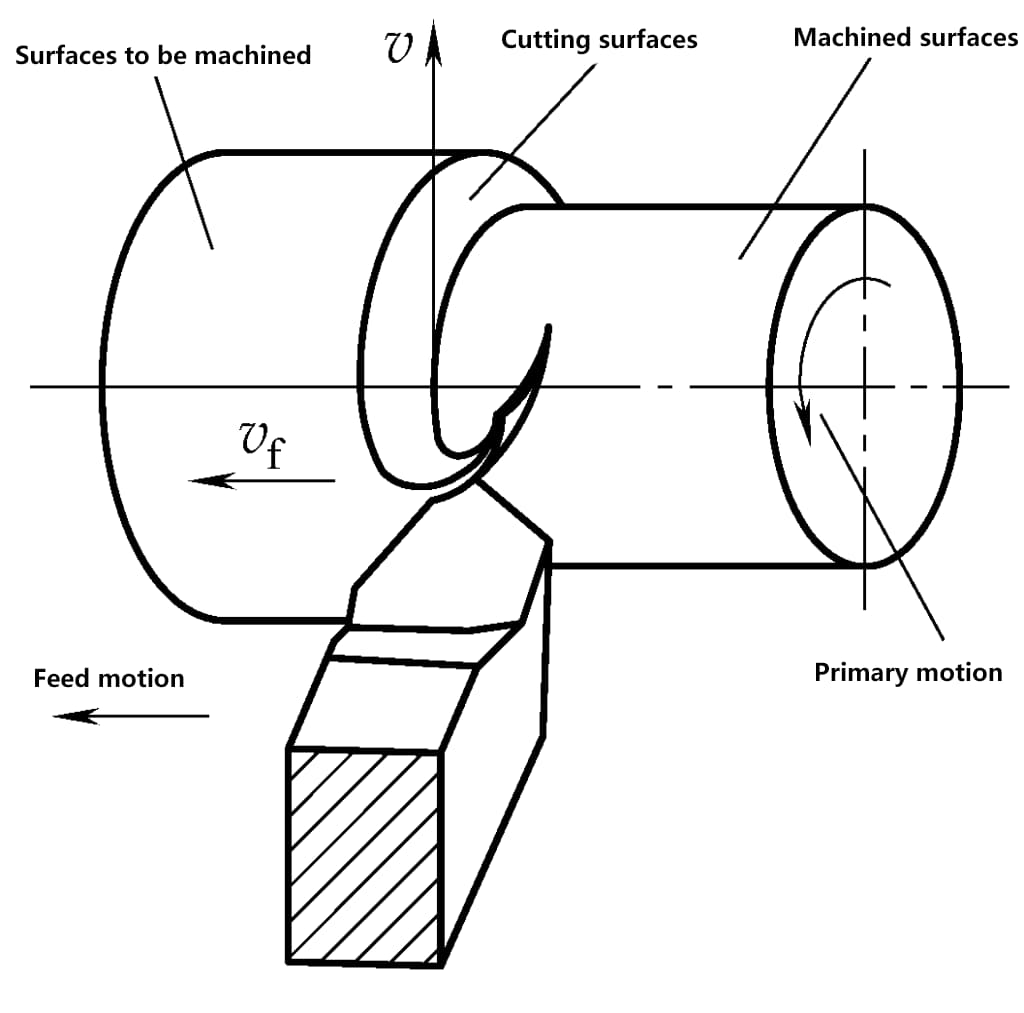

Il movimento principale è il movimento necessario per rimuovere gli strati di metallo in eccesso dal pezzo e formare nuove superfici. È il movimento più basilare e importante nelle operazioni di taglio, di solito con la velocità più elevata e che consuma la maggior potenza della macchina. Ne sono un esempio il movimento di rotazione del pezzo nelle operazioni di tornitura (Figura 2), il movimento di rotazione dell'utensile nelle operazioni di fresatura, alesatura e foratura e il movimento lineare dell'utensile nelle operazioni di piallatura (Figura 3).

2. Movimento di alimentazione

Il movimento di avanzamento è un movimento che introduce in modo intermittente o continuo lo strato di metallo da tagliare nel processo di taglio. In combinazione con il movimento principale, rimuove continuamente gli strati di metallo per ottenere la superficie desiderata.

Le caratteristiche del movimento di avanzamento sono la bassa velocità e il basso consumo energetico. Può essere costituito da uno o più movimenti. Nella tornitura cilindrica esterna, il movimento di avanzamento longitudinale lungo l'asse del pezzo è continuo, mentre il movimento di avanzamento trasversale lungo il diametro del pezzo è intermittente.

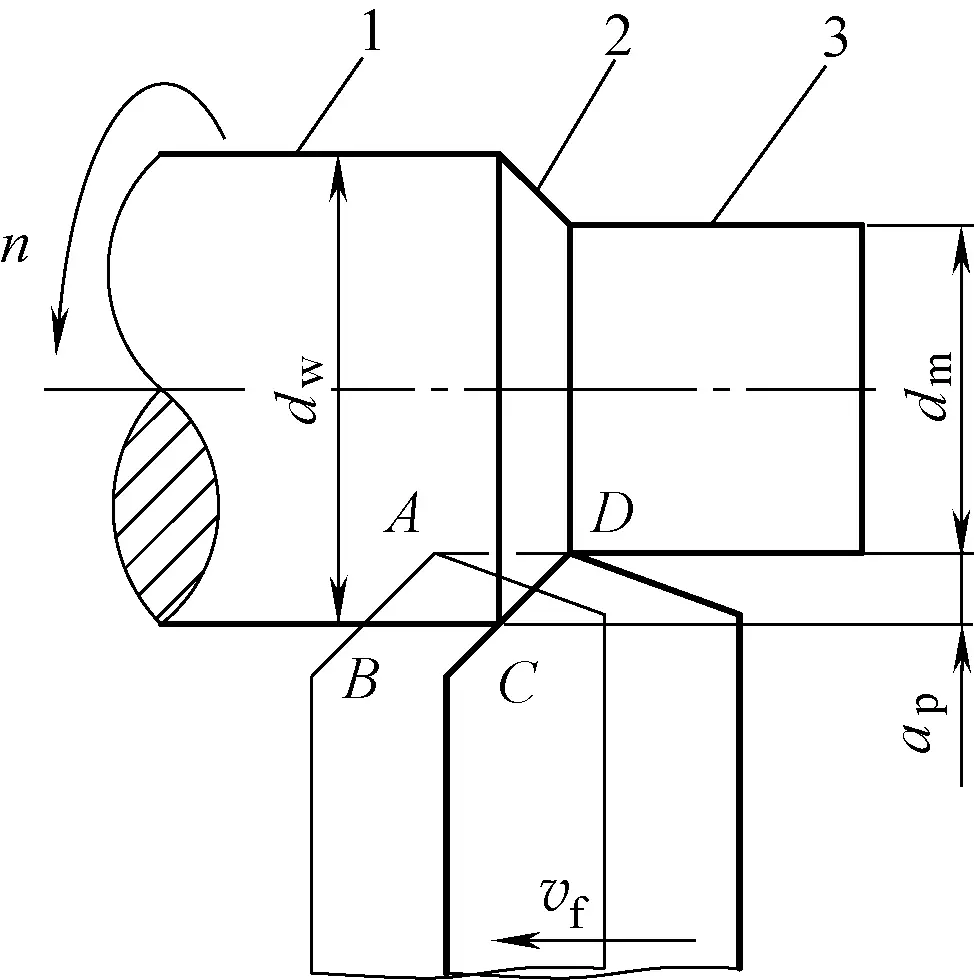

3. Superfici formate sul pezzo durante il processo di taglio

Durante il processo di taglio si formano tre superfici sul pezzo. La superficie da lavorare si riferisce alla superficie del pezzo che sta per essere tagliato, ad esempio la superficie 1 nella Figura 4. La superficie di transizione è la superficie del pezzo che il tagliente sta attualmente tagliando, come la superficie 2 nella Figura 4. La superficie di transizione è la superficie del pezzo che il tagliente sta attualmente tagliando, ad esempio la superficie 2 nella Figura 4. La superficie lavorata si riferisce alla superficie formata sul pezzo dopo il taglio, ad esempio la superficie 3 nella Figura 4.

4. Parametri di taglio

I parametri di taglio vengono utilizzati per misurare l'entità del movimento di taglio. Velocità di taglioLa velocità di avanzamento e la profondità di taglio sono noti come i tre elementi dei parametri di taglio. Solo determinando in modo ragionevole i parametri di taglio è possibile eseguire il taglio senza problemi, il che è anche un modo efficace per garantire la qualità del prodotto e migliorare la produttività della manodopera.

(1) Profondità di taglio a p

La profondità di taglio è la lunghezza di contatto tra il tagliente dell'utensile e la superficie di taglio del pezzo, misurata nel piano di lavoro perpendicolare alla direzione del moto principale e del moto di avanzamento. Per la tornitura cilindrica esterna, la profondità di taglio è la distanza verticale tra la superficie lavorata e la superficie da lavorare sul pezzo, misurata in mm. Cioè

ap=1/2(dw-dm)

Nella formula

- dw - diametro della superficie del pezzo da lavorare (mm);

- dm - diametro della superficie lavorata del pezzo (mm).

(2) Velocità di avanzamento f.

L'avanzamento è lo spostamento dell'utensile rispetto al pezzo in lavorazione nella direzione del movimento di avanzamento. I diversi metodi di lavorazione, a causa dei diversi utensili utilizzati e delle diverse forme di movimento di taglio, hanno espressioni e metodi di misurazione diversi per la velocità di avanzamento.

L'unità di misura dell'avanzamento è mm/r (per la tornitura, l'alesatura, ecc.) o mm/corsa (per la piallatura, la rettifica, ecc.). La velocità di avanzamento indica la velocità del movimento di avanzamento. La velocità del moto di avanzamento può essere espressa anche come velocità di avanzamento vf (unità di misura: mm/s) o avanzamento per dente f z (utilizzato per utensili a più denti come frese e alesatori, l'unità è mm/z). In generale

vf=nf-dzfz

Nella formula

- n - velocità di rotazione del movimento principale (m/min);

- z - numero di denti dell'utensile.

(3) Velocità di taglio v.

Il velocità di taglio è la velocità del punto selezionato sul tagliente dell'utensile rispetto al moto principale del pezzo, misurata in m/min o m/s. Poiché la velocità di taglio in diversi punti del tagliente è diversa, la velocità di taglio massima viene spesso utilizzata per rappresentare la velocità di taglio dell'utensile nei calcoli. La formula per calcolare la velocità di taglio durante la tornitura di un cilindro esterno con un utensile da tornio è

v=πdwn/1000

Nella formula

- dw - diametro della superficie del pezzo da lavorare (mm);

- n - velocità di rotazione del pezzo (r/s).

Nella fresatura, poiché la fresa è un utensile a più denti, l'unità di avanzamento è specificata come avanzamento per dente in aggiunta a mm/r, indicato come a f con un'unità di misura di mm/z. La relazione tra v, f e a f è

vf=nf=nafz

Dove z è il numero di denti dell'utensile multidente.

In sintesi, nella produzione reale, il diametro del pezzo è solitamente noto e la velocità di taglio viene determinata in base a fattori quali il materiale del pezzo, il materiale dell'utensile e le caratteristiche di lavorazione. Quindi, la velocità di taglio viene convertita in velocità del tornio per la regolazione della macchina. Cercare di scegliere una velocità che corrisponda alle velocità indicate sulla targhetta del tornio.

5. Principi di selezione dei parametri di taglio

Una selezione ragionevole dei parametri di taglio può garantire la qualità della lavorazione del pezzo, migliorare l'efficienza di taglio, prolungare la durata degli utensili e ridurre i costi di lavorazione. In base ai requisiti delle diverse caratteristiche di lavorazione per le operazioni di taglio, i parametri di taglio saranno selezionati in modo diverso.

Per la lavorazione di sgrossatura, la priorità deve essere quella di garantire un'elevata asportazione di metallo e la necessaria durata dell'utensile. In genere, si sceglie innanzitutto un'ampia profondità di taglio, seguita da un avanzamento relativamente elevato e, infine, si determina una velocità di taglio adeguata in base alla durata dell'utensile.

Per la lavorazione di finitura, è necessario garantire la qualità della lavorazione del pezzo. In genere, si scelgono un avanzamento e una profondità di taglio minori, con la massima velocità di taglio possibile.

(1) Selezione della profondità di taglio.

La profondità di taglio per la sgrossatura deve essere determinata in base alla tolleranza di lavorazione del pezzo, mirando a rimuovere l'intera tolleranza in una sola passata, se possibile. Quando la tolleranza di lavorazione è troppo grande, la potenza della macchina è insufficiente, la rigidità del sistema tecnologico è bassa, la resistenza dell'utensile è inadeguata, oppure il taglio è intermittente o le vibrazioni da impatto sono significative, possono essere necessarie più passate.

Per i pezzi fusi o forgiati con uno strato superficiale duro, la profondità di taglio deve essere maggiore dello spessore dello strato duro per proteggere la punta dell'utensile. Il margine di semi-finitura (1-3 mm) e il margine di finitura (0,1-0,5 mm) possono essere rimossi in una sola passata. La profondità di taglio per la semifinitura e la finitura è determinata dalla tolleranza lasciata dopo la lavorazione di sgrossatura, in base alla precisione di lavorazione richiesta e al grado di finitura. rugosità della superficie.

Quando si taglia con utensili di tornitura in metallo duro, poiché il tagliente non è facilmente affilabile su una mola, la profondità di taglio per la passata finale non deve essere troppo piccola, preferibilmente una p =0,1 mm, altrimenti sarà difficile ottenere la rugosità superficiale richiesta del pezzo. Se si utilizzano utensili di tornitura indicizzabili, la tolleranza per la lavorazione di finitura deve essere determinata in base al raggio del naso R dell'inserto.

(2) Selezione della velocità di avanzamento.

Per la lavorazione grezza, la selezione della velocità di avanzamento è limitata principalmente dalla forza di taglio. Quando la rigidità e la resistenza del sistema tecnologico sono buone, è possibile selezionare un avanzamento maggiore. Per le lavorazioni di semifinitura e finitura, poiché la velocità di avanzamento influisce notevolmente sulla rugosità superficiale del pezzo lavorato, la velocità di avanzamento viene generalmente impostata su un valore inferiore.

Di solito, una velocità di avanzamento ragionevole viene selezionata in base ai requisiti di rugosità superficiale del pezzo, considerando fattori quali il materiale del pezzo, il raggio del naso dell'utensile, la velocità di taglio e altre condizioni. Quando la velocità di taglio aumenta, il raggio del naso dell'utensile è maggiore o l'utensile è rettificato con un bordo raschiante, è possibile scegliere un avanzamento maggiore per migliorare la produttività.

(3) Selezione della velocità di taglio.

Dopo aver determinato la profondità di taglio e la velocità di avanzamento, è possibile determinare una velocità di taglio appropriata, a condizione di garantire una durata ragionevole dell'utensile. Durante la lavorazione di sgrossatura, sia la profondità di taglio che la velocità di avanzamento sono elevate e la velocità di taglio è limitata dalla durata dell'utensile e dalla potenza della macchina, generalmente inferiore.

Per la lavorazione di finitura, sia la profondità di taglio che la velocità di avanzamento sono impostate più piccole, mentre la velocità di taglio, limitata principalmente dalla qualità della lavorazione del pezzo e dalla durata dell'utensile, è generalmente impostata più alta. Quando si seleziona la velocità di taglio, si devono considerare anche fattori quali la lavorabilità del materiale del pezzo.

Ad esempio: La velocità di taglio per la lavorazione di acciai legati, acciai ad alto tenore di manganese, acciai inossidabili, ghisa, ecc. dovrebbe essere da 20% a 30% inferiore a quella dell'acciaio al carbonio medio ordinario. Per la lavorazione di metalli non ferrosi, la velocità dovrebbe essere aumentata da 1 a 3 volte. Per il taglio intermittente e la lavorazione di pezzi grandi, sottili o a parete sottile, si dovrebbe scegliere una velocità di taglio inferiore.

Per il taglio con utensili di tornitura in metallo duro, in genere si utilizzano velocità di taglio più elevate (80-100 m/min). Per il taglio con utensili di tornitura in acciaio ad alta velocità, si preferiscono velocità di taglio inferiori.

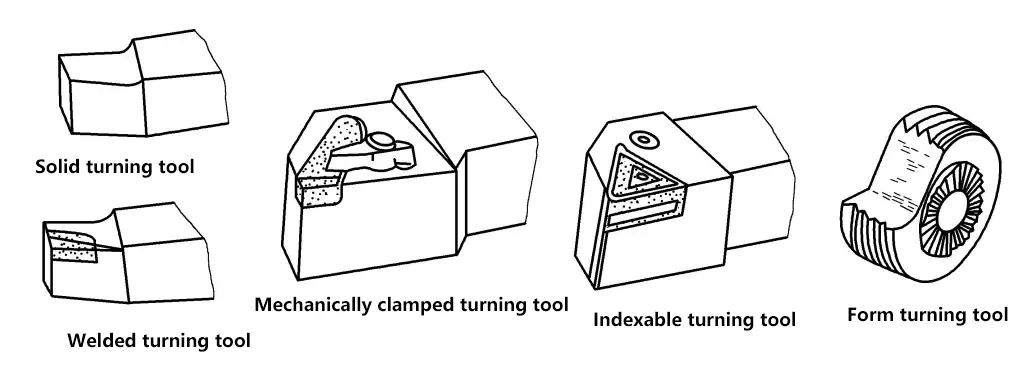

III. Tipi e usi degli utensili di tornitura

Gli utensili di tornitura possono essere classificati, in base al loro utilizzo, in utensili per tornitura esterna, utensili per sfacciatura, utensili per troncatura, utensili per filettatura e utensili per alesatura, come illustrato nella Figura 5.

Poiché gli utensili di tornitura sono composti da una testa e da un corpo dell'utensile, possono anche essere classificati in base alla loro struttura in utensili solidi, utensili saldobrasati, utensili a serraggio meccanico, utensili con inserti indicizzabili e utensili di forma, come illustrato nella Figura 6.

Gli usi di base dei comuni utensili di tornitura sono i seguenti:

- Utensile di tornitura esterna a 90° (utensile di taglio laterale): Utilizzato per la tornitura del cilindro esterno, dello spallamento e della faccia del pezzo, suddiviso in utensili da taglio laterali destri e sinistri.

- Utensile piegato a 45°: Utilizzato per la tornitura del cilindro esterno, della faccia e dello smusso del pezzo.

- Utensile di troncatura: Utilizzato per tagliare il pezzo o per praticare scanalature sulla superficie del pezzo.

- Utensile di alesatura: Utilizzato per alesare i fori interni dei pezzi, compresi gli utensili di alesatura a foro passante e a foro cieco.

- Utensile per la tornitura di forme: Utilizzato per la tornitura di filetti, scanalature circolari a gradini o per la tornitura di pezzi con forme speciali.

- Utensile per il taglio delle filettature: Utilizzato per tagliare le filettature.

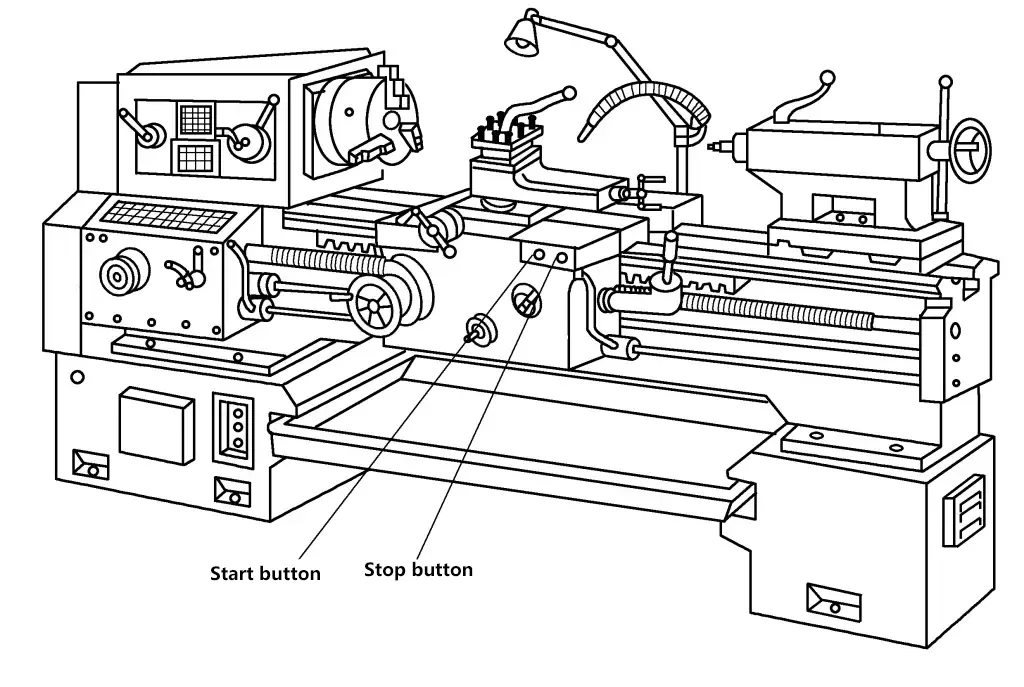

IV. Introduzione alle operazioni di base del tornio

Prima di avviare e mettere in funzione la macchina, è necessario controllare attentamente i seguenti elementi:

- Verificare che tutte le leve di controllo della velocità del tornio siano in posizione neutra, che la frizione sia nella posizione corretta e che la leva di comando sia in stato di arresto. Dopo aver verificato che tutto sia corretto, accendere l'interruttore principale del tornio.

- Premere il pulsante di avvio sul carrello (Figura 7) per avviare il motore.

- Sollevare la maniglia di comando sul lato destro del grembiule verso l'alto per la rotazione in avanti del mandrino; riportare la maniglia in posizione centrale per arrestare il mandrino; premere la maniglia verso il basso per la rotazione inversa del mandrino.

- Il passaggio dalla rotazione del mandrino in avanti a quella inversa deve avvenire dopo che il mandrino ha smesso di ruotare per evitare guasti elettrici causati da un'eccessiva corrente istantanea dovuta alle continue operazioni di commutazione.

- Premere il pulsante di arresto sul carrello per arrestare il motore.

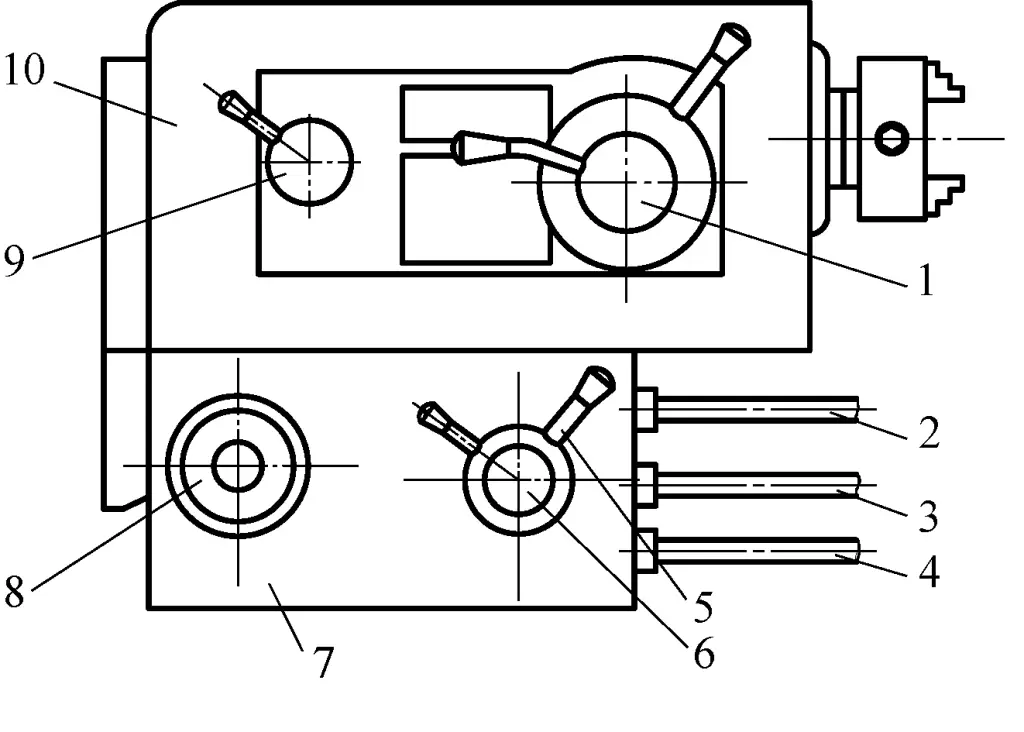

(1) Struttura e funzionamento del cambio di velocità della testata

Il cambio di velocità del mandrino del tornio è controllato cambiando la posizione di due maniglie annidate sulla parte anteriore destra della testata. La maniglia anteriore ha 6 ingranaggi, ogni ingranaggio ha 4 livelli di velocità controllati dalla maniglia posteriore, per cui il mandrino ha un totale di 24 livelli di velocità, come illustrato nella Figura 8.

1-Modifica della velocità del mandrino maniglie annidate

Vite a 2 conduttori

3 - Asta di alimentazione

4-Leva di comando

5 - Maniglia per il cambio della velocità di avanzamento

Maniglia per il cambio della vite e dell'asta di alimentazione a 6 conduttori

7-Cassetta di alimentazione

8-Manipolo di cambio della velocità di avanzamento

9 - Impugnatura per il cambio di direzione del filetto

10-Capovoltoio

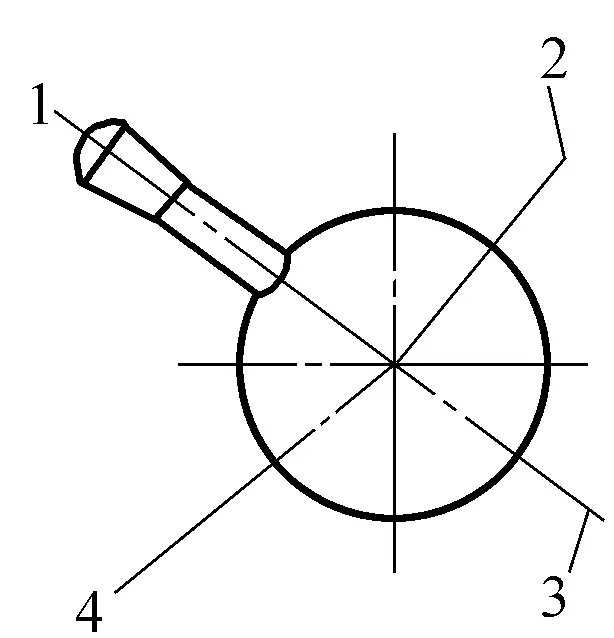

La maniglia sulla parte anteriore sinistra della fantina serve per passare dalla filettatura sinistra a quella destra e per aumentare il passo della filettatura. Ha 4 posizioni: filettatura destra, filettatura sinistra, filettatura a passo maggiorato destra e filettatura a passo maggiorato sinistra, come mostrato nella Figura 9.

1 Filettatura destra

2-Filettatura sinistra

3 Filettatura a passo maggiorato a sinistra

4 Filettatura a passo maggiorato destrorsa

(2) Struttura e funzionamento della cassetta di alimentazione

La scatola di alimentazione del tornio CA6140 ha un volantino sulla parte anteriore sinistra con 8 posizioni; sul lato destro, ci sono due maniglie annidate, la maniglia anteriore è per cambiare tra la vite di piombo e l'asta di alimentazione, e la maniglia posteriore ha posizioni I, II, III, IV che funzionano con il volantino per regolare il passo del filetto o la velocità di avanzamento.

Per regolare il passo di filettatura o la velocità di avanzamento richiesti in base alle esigenze di lavorazione, è possibile fare riferimento alla tabella di configurazione sul coperchio del serbatoio dell'olio della cassetta di alimentazione per determinare la posizione specifica della maniglia del volantino.

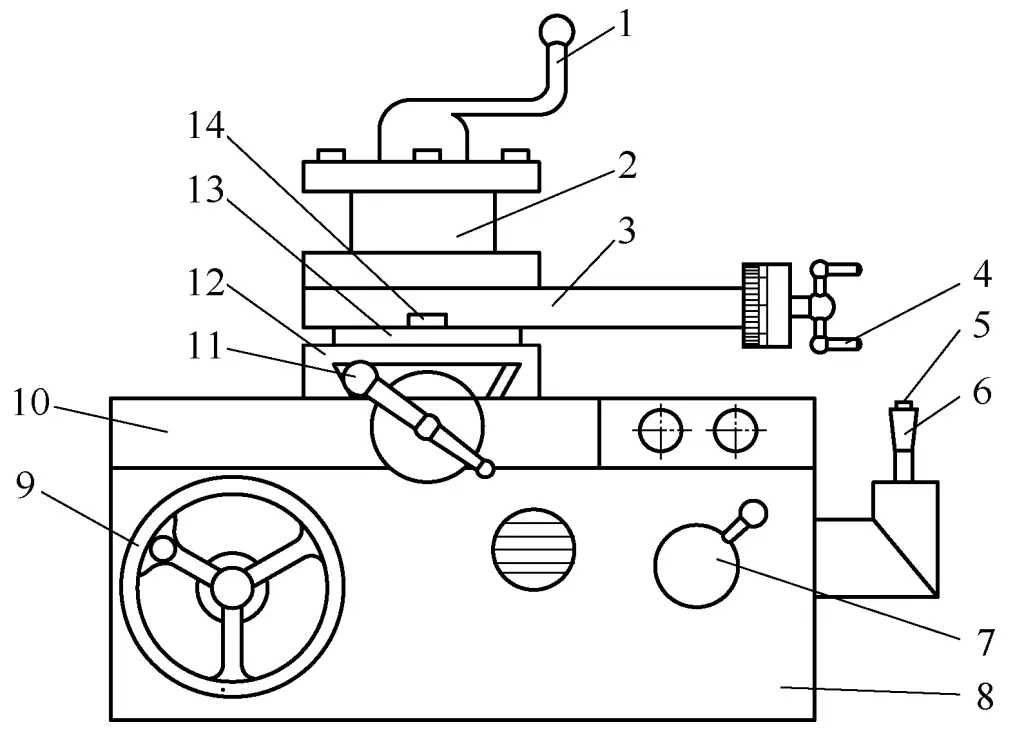

(3) Struttura e funzionamento del gruppo carrello

Il gruppo del carrello comprende il grembiule, la sella, la slitta trasversale, l'appoggio per il composto e il montante dell'utensile, come illustrato nella Figura 10.

1-Impugnatura del montante dell'attrezzo

Palo a 2 utensili

Riposo a 3 composti

Impugnatura di riposo a 4 componenti

5-Pulsante di traslazione rapida

6-Maniglia di alimentazione automatica

7-Leva del mezzo dado

8-Apron

9 - Volantino grande

10-Saddle

11 Volantino di scorrimento trasversale

Scivolo a 12 croci

Quadrante 13-Graduato

14-Dado di bloccaggio

Il gruppo carrello esegue la maggior parte dei movimenti di avanzamento durante la tornitura: la sella e il grembiule si muovono in senso longitudinale, la slitta trasversale si muove in senso trasversale e l'appoggio composto può muoversi in senso longitudinale o angolare. Esistono due tipi di movimenti di avanzamento: l'avanzamento manuale e l'avanzamento elettrico.

1) Il movimento longitudinale della sella e del grembiule è controllato dal grande volantino posto sulla parte anteriore sinistra del grembiule.

Ruotando il volantino in senso orario, la sella e il grembiule si spostano verso destra; ruotando in senso antiorario, si spostano verso sinistra. Il quadrante graduato sull'asse del volantino è suddiviso in 300 divisioni e per ogni divisione che il volantino compie, la sella e il grembiule si spostano di 1 mm in senso longitudinale.

2) Il movimento trasversale della slitta trasversale è controllato dalla maniglia della slitta trasversale.

Ruotando la maniglia in senso orario, la slitta trasversale si allontana dall'operatore (cioè avanzamento trasversale); ruotando in senso antiorario, si muove verso l'operatore (cioè ritrazione trasversale). Il quadrante graduato sulla vite di guida della slitta trasversale è suddiviso in 100 divisioni e per ogni divisione ruotata dalla maniglia, la slitta trasversale si sposta trasversalmente di 0,05 mm.

3) L'appoggio composto può eseguire brevi movimenti longitudinali controllati dall'impugnatura dell'appoggio composto.

Ruotando l'impugnatura della base in senso orario, la base si sposta a sinistra; ruotando in senso antiorario, si sposta a destra. Il quadrante graduato sulla vite di guida dell'appoggio composto è suddiviso in 100 divisioni e per ogni divisione che si compie ruotando l'impugnatura, l'appoggio composto si sposta di 0,05 mm in senso longitudinale (o angolare).

Il quadrante graduato della base di appoggio può essere ruotato in senso orario o antiorario entro un intervallo di 90° quando il montante dell'utensile deve essere alimentato ad angolo per la tornitura di conci corti. Per la regolazione, allentare il controdado, ruotare la base di appoggio nella posizione angolare desiderata, quindi serrare il controdado per fissare la base di appoggio.

4) Il tornio CA6140 utilizza un comando a maniglia singola per l'avanzamento longitudinale e trasversale e la traslazione rapida.

La maniglia di avanzamento automatico si trova sul lato destro del grembiule e può essere spostata longitudinalmente e trasversalmente lungo la scanalatura trasversale. La direzione del movimento della maniglia corrisponde alla direzione del movimento del montante dell'utensile, rendendo il funzionamento semplice e comodo. Quando la maniglia si trova al centro della scanalatura trasversale, il movimento di avanzamento si arresta.

Sulla parte superiore della maniglia di avanzamento automatico è presente un pulsante di traslazione rapida. Quando viene premuto, il motore di traslazione rapida entra in funzione e la sella o la slitta trasversale si muove rapidamente nella direzione del movimento della maniglia. Quando viene rilasciato, il motore di traslazione rapida si ferma e il movimento rapido cessa.

5) Sulla parte anteriore destra del grembiule è presente una leva di comando a mezzo dado, utilizzata per controllare il movimento di collegamento tra il grembiule e la vite di guida.

Durante la tornitura di superfici non filettate, la leva del semidado si trova nella posizione superiore; durante la filettatura, ruotare la leva del semidado in senso orario per chiudere il semidado e innestarlo con la vite di guida, trasferendo il movimento della vite di guida al grembiule, facendo sì che il grembiule e la sella avanzino longitudinalmente secondo il passo del filetto (o il piombo) preimpostato. Al termine della filettatura, riportare immediatamente la leva del semidado nella posizione originale.

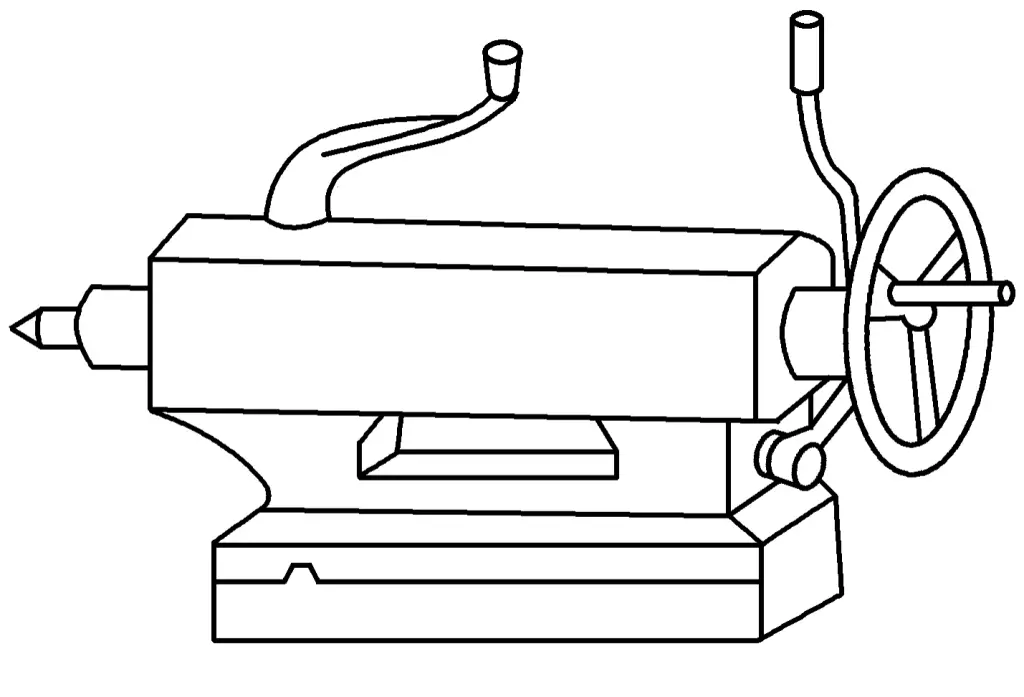

(4) Struttura e funzionamento della contropunta

La contropunta del tornio CA6140 è illustrata nella Figura 11.

1) Spostare manualmente la contropunta lungo le vie della tavola in una posizione adeguata, ruotare la leva di bloccaggio della contropunta in senso antiorario per fissare la contropunta. Fare attenzione a non usare una forza eccessiva quando si sposta la contropunta.

2) Spostare la leva di bloccaggio del cannotto in senso antiorario (per allentarla), ruotare il volantino per far avanzare o arretrare il cannotto. Ruotare la leva di bloccaggio del cannotto in senso orario per fissare il cannotto nella posizione selezionata.

3) Pulire il foro del cannotto e il cono del centro, installare il centro contropunta; allentare la leva di bloccaggio del cannotto, ruotare il volantino per ritrarre il cannotto e rimuovere il centro contropunta.