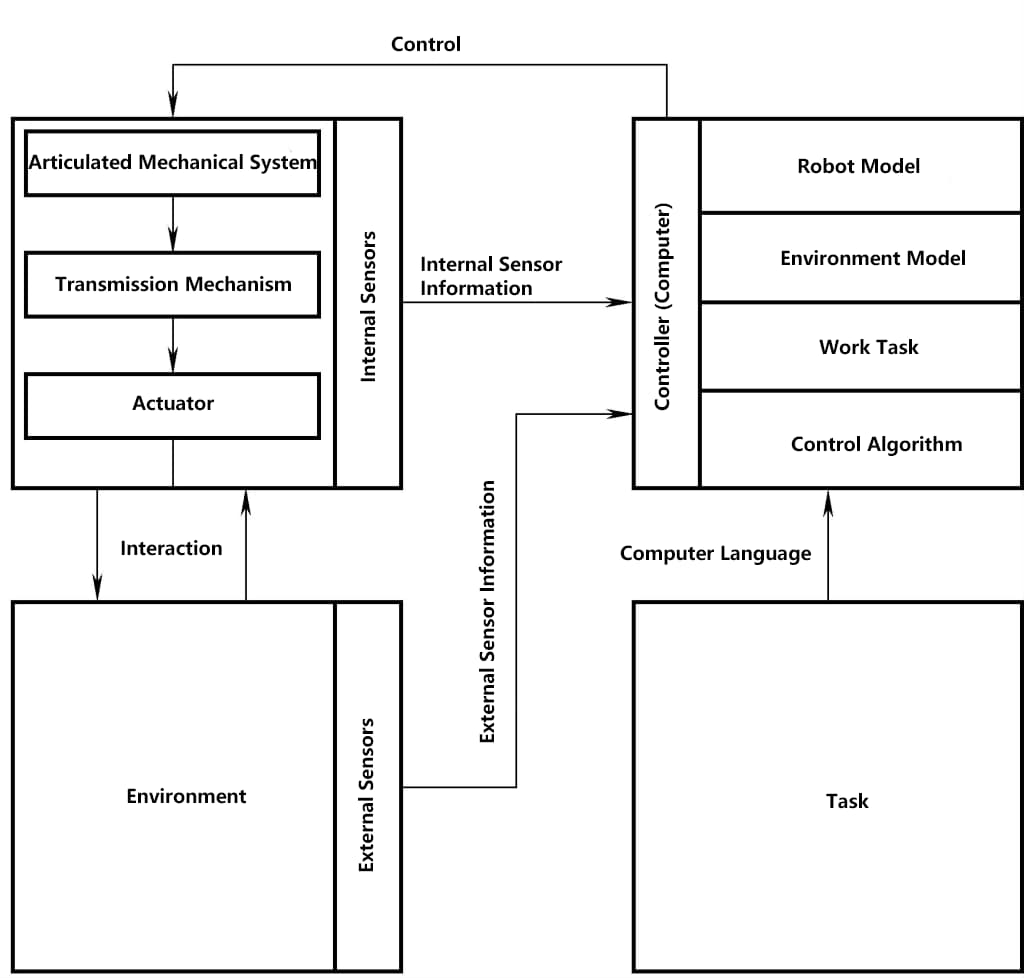

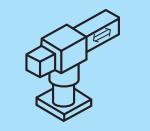

I sistemi di robot industriali sono generalmente costituiti da quattro parti: il manipolatore (corpo), l'ambiente, i compiti e il controllore, come mostrato nella Figura 1.

L'ambiente si riferisce all'ambiente di lavoro del robot, che comprende l'oggetto di lavoro e alcuni ostacoli. Il robot deve evitare l'interferenza con questi oggetti durante il suo movimento.

Il compito si riferisce al lavoro che il robot deve completare, come la saldatura, la verniciatura, la movimentazione, ecc. Di solito può essere definito come la differenza tra due stati dell'ambiente e deve essere descritto e memorizzato nel controllore del robot con un linguaggio o programmi appropriati.

Il controllore riceve le informazioni rilevate dai sensori interni ed esterni del robot, le elabora e genera segnali di controllo in base a un determinato programma di controllo, azionando le varie articolazioni del corpo del robot e portando così a termine il compito assegnato. Il corpo del robot è il meccanismo meccanico che esegue il compito, costituito da un insieme di meccanismi di movimento interconnessi, tra cui braccia, articolazioni ed effettori finali.

Nell'ingegneria pratica, il corpo del robot è noto anche come manipolatore, braccio robotico o mano meccanica, ecc. La maggior parte dei corpi robotici sono strutture meccaniche snodate con diversi gradi di libertà. Robot di saldatura di solito hanno 6 gradi di libertà, di cui 3 guidano l'utensile finale nella posizione desiderata e gli altri 3 sono utilizzati per controllare la postura dell'utensile.

I. Forme della struttura del corpo del robot

In senso lato, i meccanismi robotizzati possono essere generalmente considerati come una tipo di asta meccanismo, che comprende parti come braccia, polsi, artigli e meccanismi di deambulazione. Per i robot saldatori, la struttura del corpo comprende principalmente le parti del braccio e del polso.

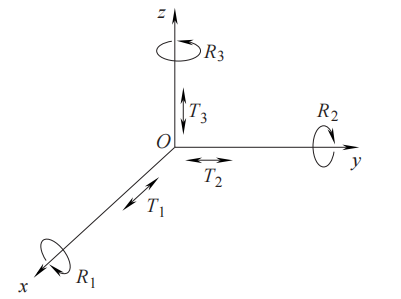

Un corpo rigido libero dispone di 6 gradi di libertà nello spazio tridimensionale, come mostrato nella Figura 2. Per completare qualsiasi operazione spaziale, il robot ha bisogno di 6 gradi di libertà.

Il movimento del robot è una combinazione dei movimenti del braccio e del polso. Di solito, la parte del braccio ha 3 giunti, che vengono utilizzati per cambiare la posizione del punto di riferimento del polso, chiamato meccanismo di posizionamento; anche la parte del polso ha 3 giunti, di solito questi 3 assi articolari si intersecano, utilizzati per cambiare la postura dell'utensile finale, chiamato meccanismo di orientamento. Pertanto, l'intero robot può essere visto come il meccanismo di posizionamento collegato al meccanismo di orientamento.

1. Struttura del braccio

Il braccio del robot è la parte che esegue direttamente le operazioni e la sua struttura influisce notevolmente sulle capacità del robot. In generale, il braccio è composto da aste e da giunti (coppie cinematiche) che le collegano. Un giunto ha uno o più gradi di libertà.

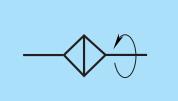

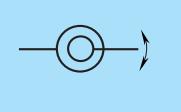

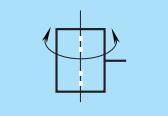

Il cosiddetto grado di libertà è un indicatore della flessibilità del movimento del robot, ovvero del numero di movimenti individuali indipendenti. I gradi di libertà che possono produrre un movimento attivo da parte dell'attuatore sono chiamati gradi di libertà attivi, mentre quelli che non possono produrre forza motrice sono chiamati gradi di libertà passivi. La Tabella 1 mostra i simboli e le direzioni di movimento di giunti rappresentativi a un grado di libertà.

Tabella 1 Giunti a singolo grado di libertà

| Nome | Simbolo | Esempio |

| Traduzione |  |  |

| Rotazione |  |  |

| Rotazione ① |  |  |

| Rotazione ② |  |

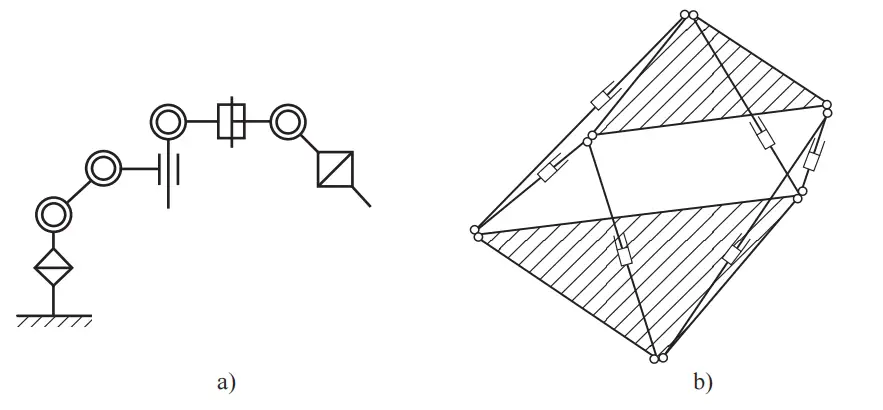

I metodi di costruzione dei membri e dei giunti possono essere suddivisi grossolanamente in due tipi. Nella visione d'insieme del braccio, i membri e i giunti che lo compongono sono collegati in serie, noti come robot a membri seriali o a catena aperta, mentre quelli collegati in parallelo sono chiamati robot a membri paralleli o a catena chiusa. Nella Figura 3 sono riportati esempi di gradi di libertà di mani robotiche a membri seriali e paralleli. In realtà, la maggior parte delle mani robotiche sono del tipo a membro seriale.

a) Tipo di membro seriale

b) Tipo di membro parallelo

Il metodo di costruzione dei gradi di libertà influisce notevolmente sul raggio di movimento e sull'operatività del robot, oltre che su altre prestazioni. Ad esempio, un giunto sferico è un giunto a tre gradi di libertà che può muoversi in qualsiasi direzione, in grado di determinare facilmente una postura adatta al compito. Tuttavia, a causa delle limitazioni dell'attuatore, è difficile realizzare pienamente questa funzione. Pertanto, i robot di solito collegano in serie tre meccanismi a singolo grado di libertà per ottenere questi tre gradi di libertà.

L'utilizzo di un tale sistema seriale metodo di connessioneAnche con gli stessi tre gradi di libertà, esistono molte combinazioni diverse di gradi di libertà, ognuna con funzioni diverse.

Ad esempio, esistono molti metodi di costruzione specifici per un meccanismo di polso a 3 gradi di libertà. Considerando le condizioni di avere gradi di libertà traslazionali e rotazionali sugli assi x, y e z, se non c'è offset tra i collegamenti adiacenti e gli assi dei giunti adiacenti sono perpendicolari o paralleli tra loro, ci sono un totale di 63 tipi. Inoltre, con l'inclusione di tre gradi di rotazione, un braccio a 6 gradi di libertà ha ben 909 modi di costruire i gradi di libertà.

Pertanto, è necessario determinare il modo efficace di costruire i gradi di libertà in base a criteri quali i requisiti dell'operazione target.

Lo scopo principale del braccio è quello di posizionarsi nello spazio tridimensionale, per cui, come già detto, sono necessari tre gradi di libertà. Se si considera la combinazione di gradi di libertà traslazionali, rotazionali e rotatori, ci sono in totale 27 modi per costruire i gradi di libertà. Tuttavia, in base alla forma del movimento, i modi rappresentativi di costruire i gradi di libertà possono essere suddivisi nei seguenti quattro tipi:

- Robot a coordinate cilindriche.

- Robot a coordinate sferiche.

- Robot a coordinate cartesiane.

- Robot articolato.

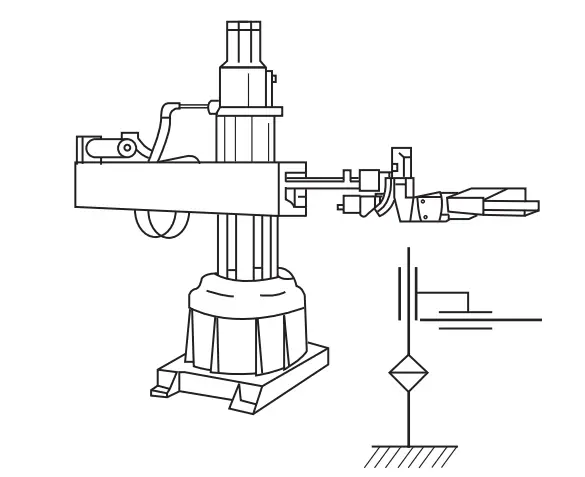

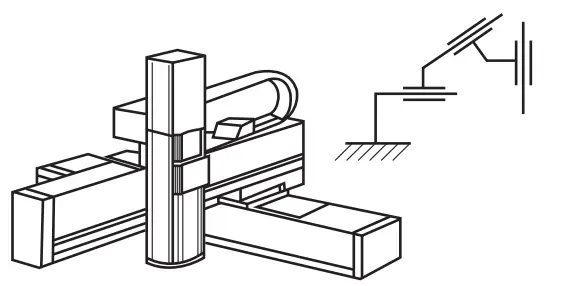

Il robot a coordinate cilindriche, visto nella Figura 4, è composto da una combinazione di una rotazione e due traslazioni; il robot a coordinate sferiche, visto nella Figura 5, è formato da una combinazione di rotazione, rotazione e traslazione.

Questi due tipi di robot, avendo un grado di libertà rotazionale centrale, hanno entrambi un ampio raggio di movimento e il calcolo delle coordinate è relativamente semplice. Il primo robot pratico al mondo robot industrialiVersatran" e "Unimate" hanno adottato rispettivamente meccanismi di coordinate cilindriche e sferiche.

Il robot di tipo a coordinate cartesiane (vedi Figura 6) ha gradi di libertà indipendenti lungo gli assi x, y e z, con una struttura semplice, un'elevata precisione e un calcolo e un controllo delle coordinate estremamente semplici. Tuttavia, il suo raggio di movimento non è ampio, rendendo difficile la realizzazione di azioni ad alta velocità.

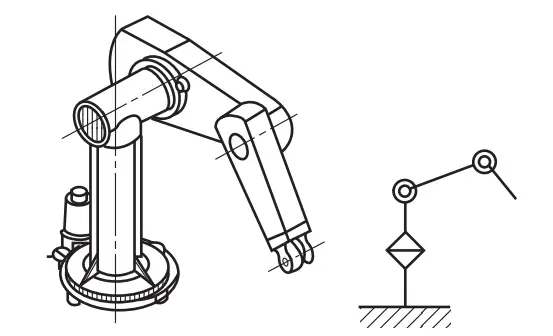

Il robot articolato è composto principalmente da gradi di libertà rotazionali e rotazionali, che possono essere visti come una struttura che imita un braccio umano, con una struttura articolata che ha un'articolazione a gomito. In questo caso, la parte che va dal gomito alla spalla è chiamata braccio superiore, mentre la parte che va dal gomito al polso è chiamata avambraccio. Questa struttura è la più efficace per determinare qualsiasi posizione e postura nello spazio tridimensionale. Ha una buona adattabilità a diversi compiti, ma il suo svantaggio è che il calcolo e il controllo delle coordinate sono relativamente complessi ed è difficile raggiungere un'elevata precisione.

I robot articolati, in base al loro metodo di costruzione dei gradi di libertà, possono essere ulteriormente suddivisi in diverse categorie.

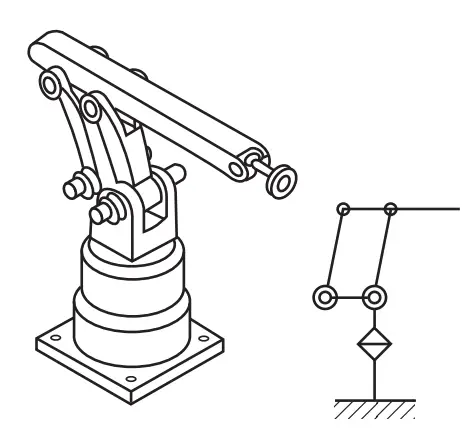

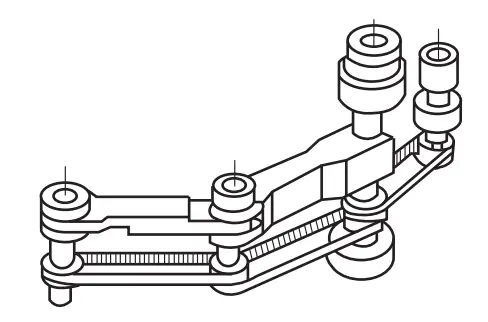

La Figura 7 è un braccio generico, che adotta una struttura di rotazione, rotazione, rotazione a gradi di libertà. Il braccio della Figura 8 utilizza un collegamento a parallelogramma e monta l'attuatore utilizzato per l'azionamento del giunto alla base del braccio.

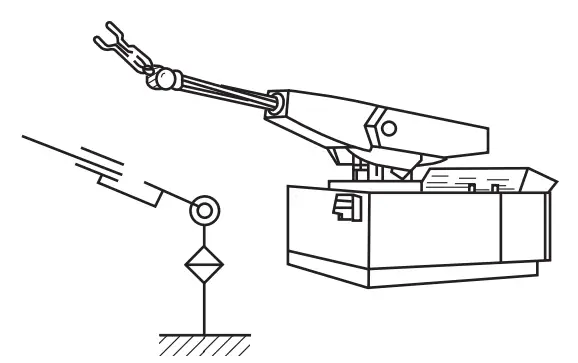

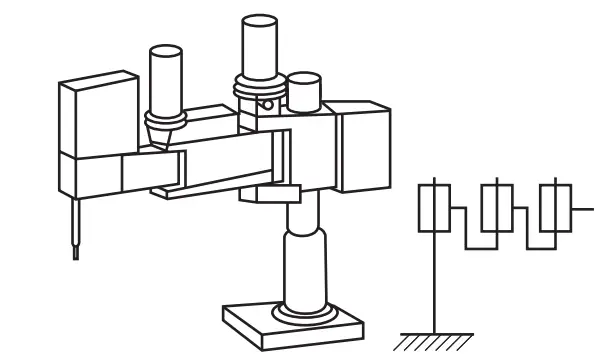

La Figura 9 è chiamata robot SCARA (Selective Compliance Assembly Robot Arm) e la struttura anteriore del braccio adotta gradi di libertà che possono muoversi arbitrariamente all'interno di un piano bidimensionale, quindi ha le caratteristiche di alta rigidità in direzione verticale e bassa rigidità (compliance) in direzione orizzontale.

Tuttavia, nel funzionamento reale, non è principalmente per questa speciale proprietà di conformità che possiede, ma perché può realizzare più semplicemente azioni su un piano bidimensionale, quindi è ampiamente utilizzato nelle operazioni di assemblaggio.

2. Struttura del polso

Il polso del robot è la parte di collegamento tra il braccio e l'utensile finale, utilizzato per modificare la posizione e l'orientamento dell'utensile nello spazio. La struttura del polso è generalmente complessa e influisce direttamente sulla destrezza del robot. Il polso più comune è costituito da due o tre assi articolari mutuamente perpendicolari, con il primo giunto del polso che è il quarto giunto del robot.

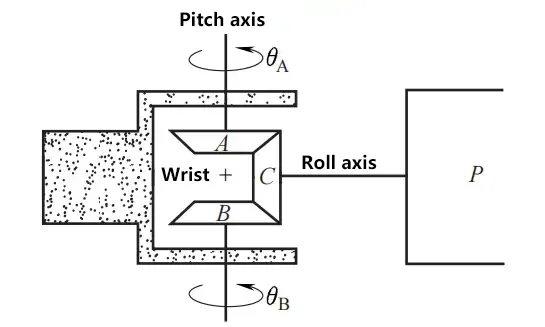

(1) Polso sferico a due gradi di libertà

La Figura 10 rappresenta un semplice polso sferico Pitch-Roll. Tre ingranaggi conici A, B e C formano un meccanismo differenziale, con gli ingranaggi A e B collegati a due motori di azionamento tramite catena o cinghia di trasmissione, utilizzando la differenza di velocità e la direzione di rotazione degli ingranaggi A e B per sintetizzare la direzione e la velocità di rotazione dell'utensile.

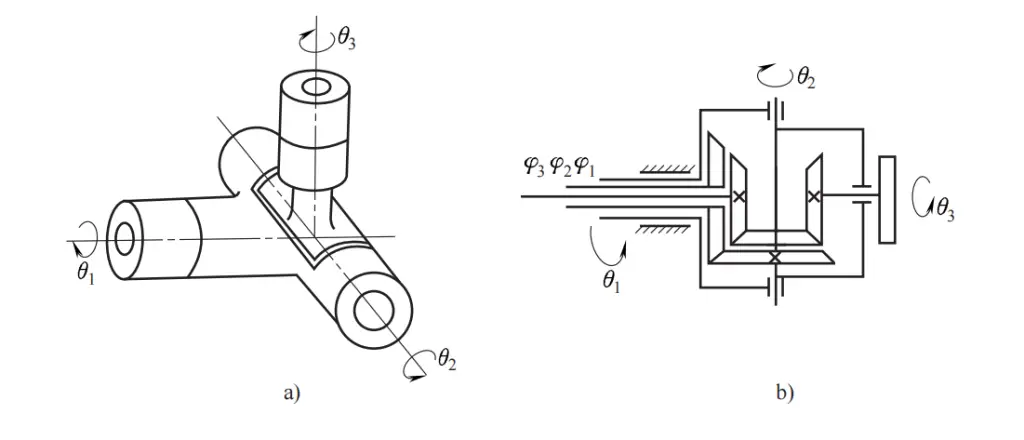

(2) Polso ortogonale a tre assi

La Figura 11 mostra un diagramma schematico e di trasmissione di un polso a 3 gradi di libertà, con tre assi perpendicolari tra loro che si intersecano in un punto. In teoria, questo polso può raggiungere qualsiasi postura, ma a causa delle limitazioni strutturali sugli angoli delle articolazioni, non può raggiungere alcuna postura. Questo tipo di polso è la forma più comune nei robot.

a) Diagramma schematico

b) Diagramma di trasmissione

II. Meccanismo di azionamento del giunto del robot

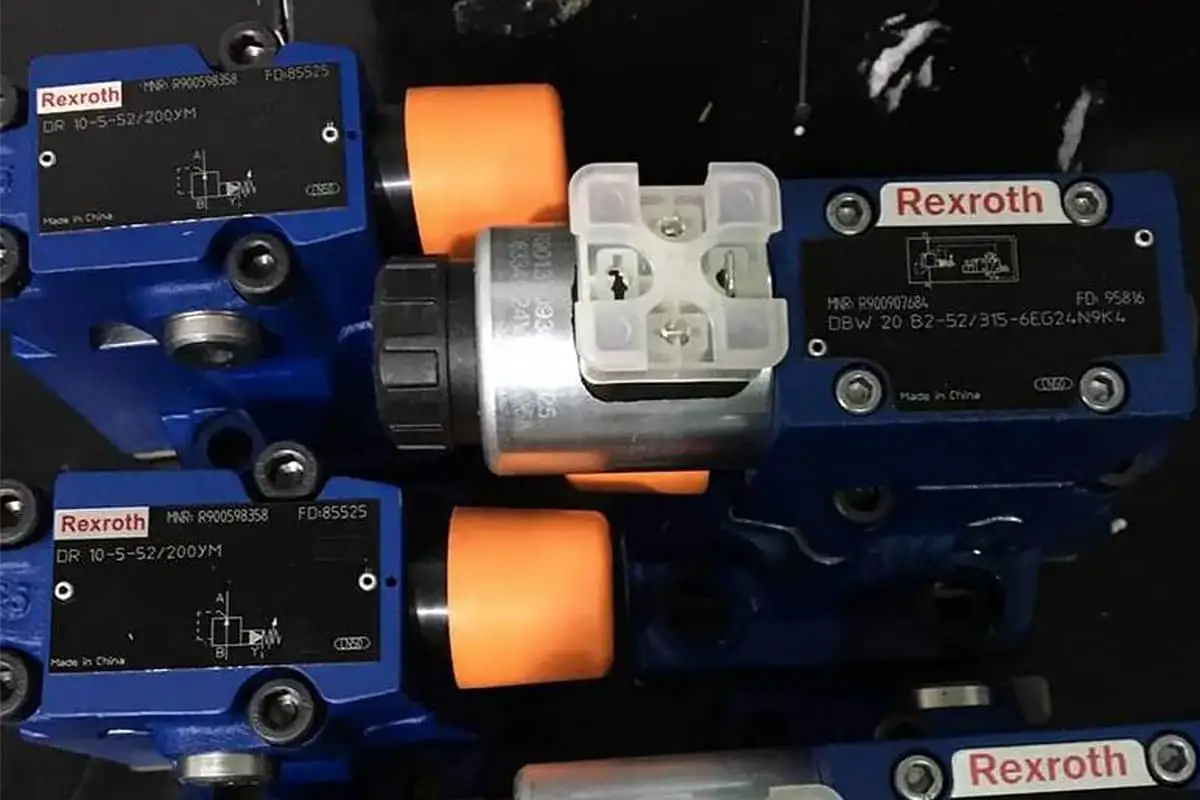

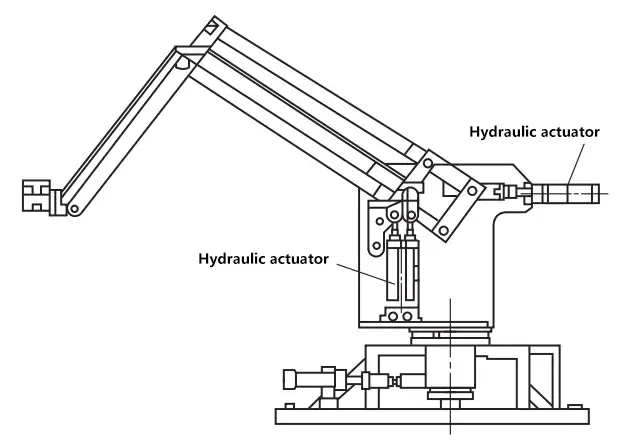

I principali azionamenti dei robot si dividono in azionamento idraulico, pneumatico ed elettrico, ecc.

Il vantaggio principale dell'azionamento idraulico è l'elevata potenza, la semplicità della struttura, l'eliminazione del riduttore, il collegamento diretto con l'asta condotta e la rapidità di risposta. Il servoazionamento idraulico ha un'elevata precisione, ma richiede una fonte idraulica aggiuntiva ed è soggetto a perdite di liquido, per cui il servoazionamento idraulico è utilizzato soprattutto nei sistemi robotici di potenza molto elevata.

Gli attuatori pneumatici hanno fonti di energia e strutture semplici, ma rispetto agli attuatori idraulici hanno una potenza inferiore a parità di volume (a causa della pressione più bassa) e la loro velocità non è facile da controllare, per cui sono utilizzati soprattutto nei sistemi di controllo di punti a bassa precisione.

Gli attuatori elettrici sono attualmente i più utilizzati. Hanno fonti di energia semplici, un'ampia gamma di variazioni di velocità, un'alta efficienza e un'elevata velocità e precisione di posizione, ma sono spesso collegati a riduttori, rendendo difficile l'azionamento diretto. Gli attuatori elettrici possono essere suddivisi in azionamenti per servomotori CC e CA e azionamenti per motori passo-passo.

Quest'ultimo è per lo più un controllo ad anello aperto, semplice ma non ad alta potenza, utilizzato soprattutto nei sistemi robotici a bassa precisione e bassa potenza. I servomotori a corrente continua presentano molti vantaggi, ma le loro spazzole sono soggette a usura e possono formare facilmente scintille. Con il progresso tecnologico, negli ultimi anni i servomotori CA hanno gradualmente sostituito i servomotori CC come attuatori principali nei robot.

1. Servomotore DC

I servomotori CC hanno un'inerzia rotazionale ridotta, una risposta rapida all'avvio e all'arresto, un'ampia gamma di variazioni di velocità, un'elevata efficienza e un'alta precisione di controllo della velocità e della posizione.

I servomotori a corrente continua presentano molti vantaggi e un elevato rapporto costo-prestazioni, tanto da essere sempre il motore standard per le piattaforme robotiche. Tuttavia, le loro spazzole sono soggette a usura e possono formare facilmente scintille. Per questo motivo, sono stati sviluppati motori brushless che utilizzano circuiti di Hall per la commutazione.

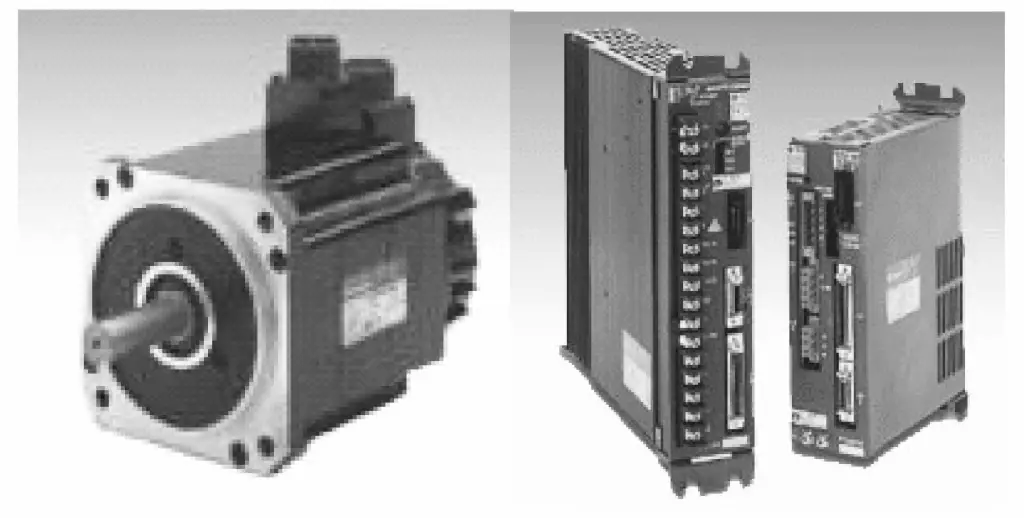

La Figura 12 mostra un servomotore CC e un amplificatore di pilotaggio.

2. Servomotore CA

I servomotori in c.a. hanno una potenza superiore a quella dei servomotori in c.c., non necessitano di spazzole, hanno un'elevata efficienza e sono di facile manutenzione, per cui sono i più utilizzati nei robot industriali. La Figura 13 mostra un servomotore CA e un amplificatore di comando.

I principali parametri tecnici dei servomotori CA sono simili a quelli dei servomotori CC.

3. Motore passo-passo

I motori passo-passo sono un tipo di motore brushless, con magneti montati sul rotore e avvolgimenti montati sulla carcassa. I motori passo-passo sono essenzialmente motori a bassa velocità, facili da controllare, capaci di movimenti precisi, con una velocità operativa ottimale di 50~100r/min. La Figura 14 mostra un motore passo-passo e un driver.

Gli azionamenti per motori passo-passo sono per lo più ad anello aperto, semplici da controllare ma non potenti, con buoni effetti frenanti, ma possono subire perdite di passo a velocità molto basse o sotto carichi pesanti, spesso utilizzati in sistemi robotici di bassa precisione e bassa potenza.

III. Meccanismo di trasmissione del giunto del robot

Esistono due tipi di metodi di azionamento dei giunti: l'azionamento diretto e l'azionamento indiretto. Il metodo di azionamento diretto collega direttamente l'albero di uscita del driver all'asse del giunto del braccio robotico. Il metodo di azionamento indiretto trasmette la forza del driver al giunto attraverso un riduttore o un acciaio. fune metallica, cintura, tirante parallelo, ecc.

Il vantaggio dell'azionamento diretto è che ci sono meno sistemi meccanici tra il driver e il giunto, riducendo così l'impatto di fattori non lineari come l'attrito, con conseguenti migliori prestazioni di controllo. D'altra parte, però, per pilotare direttamente il giunto del braccio, la coppia di uscita del driver deve essere molto grande, inoltre è necessario considerare la dinamica del braccio.

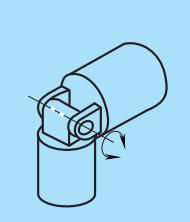

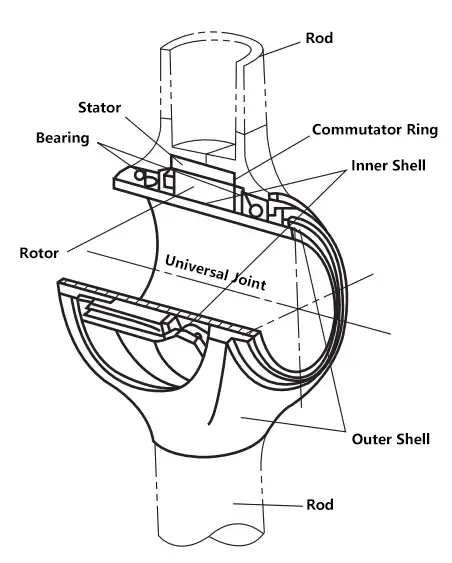

Il motore torque sviluppato negli anni '80, il cui sistema meccanico è costituito principalmente da cuscinetti, può raggiungere un'eccellente capacità di guida inversa (guidando l'albero di uscita del driver dal lato del giunto). Un esempio di struttura a snodo che utilizza un motore torque per l'azionamento diretto è riportato nella Figura 15. I robot che utilizzano questi metodi di azionamento diretto sono solitamente chiamati robot ad azionamento diretto (DD).

La maggior parte dei giunti dei robot è azionata indirettamente. Per questo tipo di azionamento indiretto, la coppia di uscita del driver è di solito significativamente inferiore alla coppia necessaria per azionare il giunto, quindi è necessario utilizzare un riduttore.

Inoltre, poiché il braccio adotta generalmente una struttura a trave a sbalzo, la posizione di installazione del driver che aziona il giunto robotico a più gradi di libertà aumenterà il carico sul driver del giunto radice del braccio. La soluzione a questo problema può essere ottenuta con i seguenti semplici meccanismi di azionamento.

1. Catene, cinghie d'acciaio

Questo metodo pone anche il conducente lontano dal giunto, come uno dei mezzi di guida remota. Le catene e le cinghie d'acciaio hanno una buona rigidità e possono trasmettere una coppia elevata; sono spesso utilizzate nei robot di tipo SCARA. Il metodo di trasmissione a cinghia dentata è illustrato nella Figura 16.

2. Collegamento a parallelogramma

La caratteristica di questo metodo è che può installare il driver alla base del braccio e questa struttura rende estremamente semplice il calcolo della trasformazione delle coordinate; un esempio è riportato nella Figura 17.

IV. Meccanismi di riduzione comuni per i giunti dei robot

Come accennato in precedenza, nel processo di azionamento dei giunti dei robot con i motori elettrici, considerando la coppia motrice e la precisione di controllo, è generalmente necessario un meccanismo di riduzione. I meccanismi di riduzione comunemente utilizzati nei robot comprendono i riduttori armonici e i riduttori a ruota dentata ciclici RV, mentre la trasmissione elicoidale è utilizzata anche nella trasmissione lineare di alcuni robot.

1. Riduttore armonico

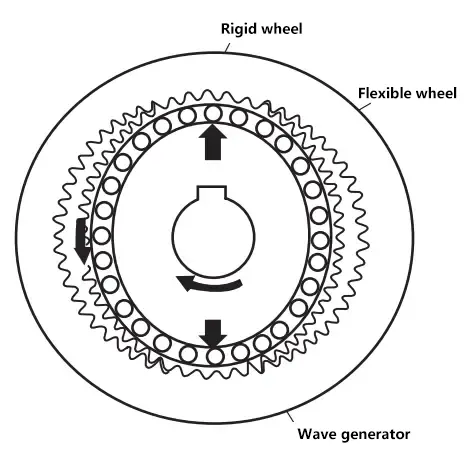

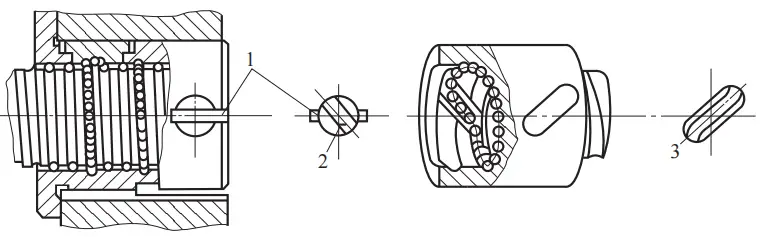

Il riduttore di armoniche comprende tre componenti di base: il generatore di onde, la flexspline e la spline circolare, come illustrato nella Figura 18. Uno qualsiasi dei tre componenti può essere fisso, mentre gli altri due sono attivi e passivi e possono ottenere una riduzione o un'accelerazione, oppure essere utilizzati come due ingressi e un'uscita, formando una trasmissione differenziale. La Figura 19 mostra una struttura schematica del riduttore di armoniche.

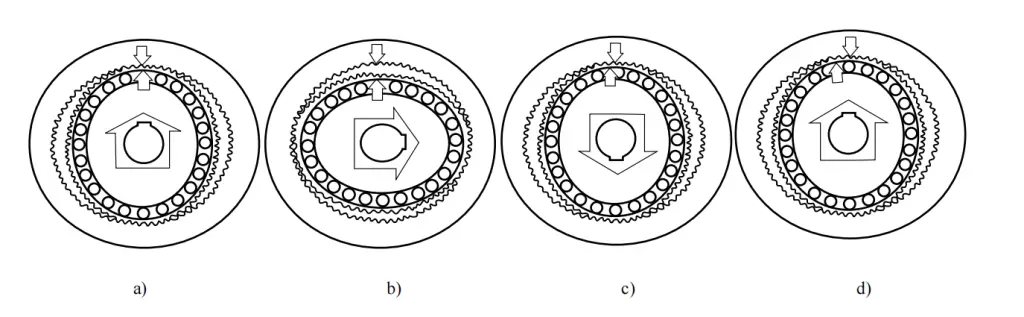

Il principio di funzionamento del riduttore di armoniche è illustrato nella Figura 20. Quando la spline circolare è fissa, il generatore d'onde è attivo e la flexspline è passiva, la flexspline si deforma sotto l'azione del generatore d'onde ellittiche, con i denti della flexspline alle due estremità dell'asse maggiore del generatore d'onde che si ingranano completamente con i denti della spline circolare.

Ad entrambe le estremità dell'asse minore del generatore d'onde, i denti della flexspline si sganciano completamente dai denti della spline circolare; ai lati dell'asse maggiore ellittico, i denti della flexspline e i denti della spline circolare sono in uno stato parzialmente ingranato. Sul lato della rotazione dell'asse maggiore in direzione positiva, si chiama zona di ingranamento; sul lato della rotazione dell'asse maggiore in direzione opposta, si chiama zona di disinnesto.

A causa della rotazione continua del generatore di onde, i quattro stati di ingranamento, ingranamento completo, disingranamento e disingranamento completo cambiano in sequenza, con un ciclo continuo. Poiché la flexspline ha alcuni denti in meno (di solito 2 o 4) rispetto alla spline circolare, quando il generatore d'onde ruota di un giro, la flexspline ruota di un angolo di pochi denti nella direzione opposta, ottenendo così un grande rapporto di riduzione.

a)0°

b)90°

c)180°

d)360°

Rispetto alla trasmissione a ingranaggi generale, la trasmissione armonica presenta le seguenti caratteristiche principali:

(1) Grande rapporto di trasmissione, il rapporto di trasmissione monostadio può essere 50~300.

(2) Trasmissione fluida, elevata capacità di carico.

Poiché molti denti sono impegnati nella trasmissione contemporaneamente, la trasmissione è fluida e la capacità di carico è elevata. Nelle stesse condizioni di lavoro, il volume può essere ridotto di 20%~50%.

(3) Usura della superficie del dente ridotta e uniforme, elevata efficienza di trasmissione.

Se i parametri di ingranamento sono selezionati correttamente, la velocità di scorrimento relativa delle superfici dei denti è molto bassa, con conseguente usura minima ed elevata efficienza. Quando la struttura è ragionevole e la lubrificazione è buona, per una trasmissione con i=100, l'efficienza η può raggiungere 0,85; per una trasmissione con i=75, l'efficienza η può raggiungere 0,92.

(4) Alta precisione di trasmissione.

A parità di accuratezza di produzione, la precisione della trasmissione armonica può essere di un livello superiore a quella della trasmissione a ingranaggi ordinaria. Se le superfici dei denti sono ben rettificate, la precisione di trasmissione della trasmissione armonica trasmissione ad ingranaggi può essere quattro volte superiore a quello della normale trasmissione a ingranaggi.

(5) Gioco ridotto.

Il gioco dell'azionamento armonico di precisione può essere generalmente inferiore a 3′~1′ e si può persino ottenere una trasmissione senza gioco.

(6) Il movimento può essere trasmesso attraverso una parete sigillata.

Utilizzando una trasmissione fissa di tipo flexspline a tazza lunga, il movimento può essere trasmesso in una scatola sigillata, cosa difficile da ottenere con altri meccanismi di trasmissione.

(7) L'azionamento armonico non può ottenere un'uscita intermedia e la rigidità della flexspline a tazza è relativamente bassa.

Grazie alle caratteristiche sopra descritte, i riduttori di armoniche sono ampiamente utilizzati nella trasmissione dei giunti dei robot e spesso fungono da dispositivo di decelerazione e trasmissione per i giunti del polso dei robot.

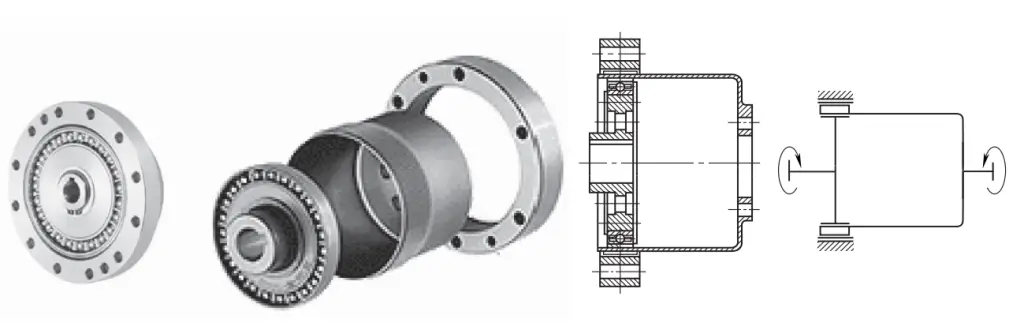

2.RV Riduttore a ruota dentata cicloidale

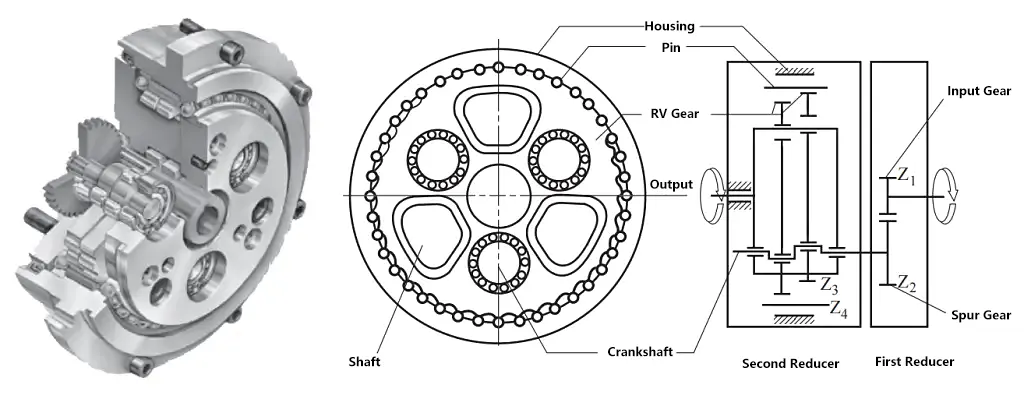

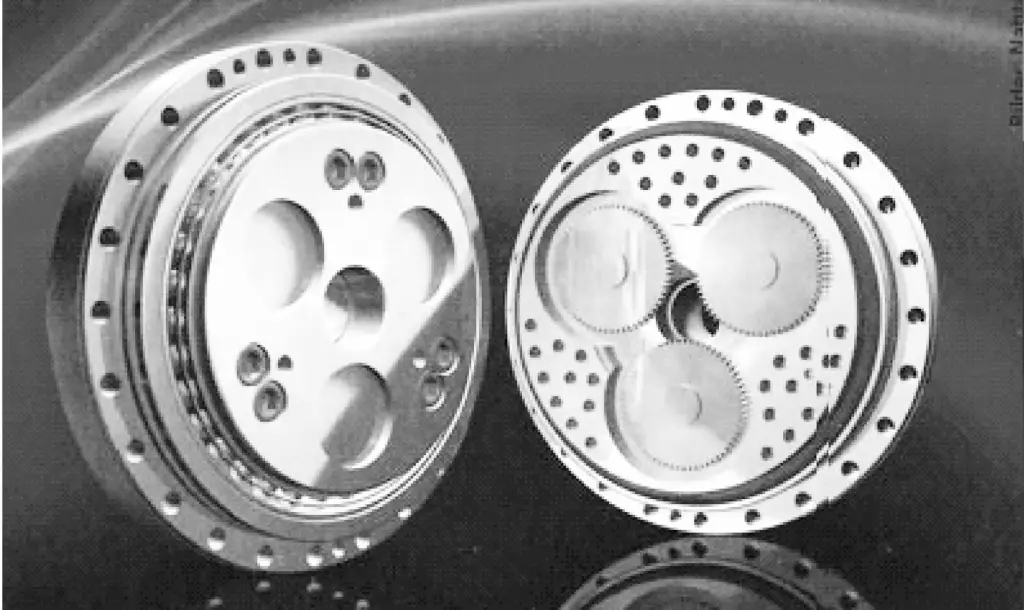

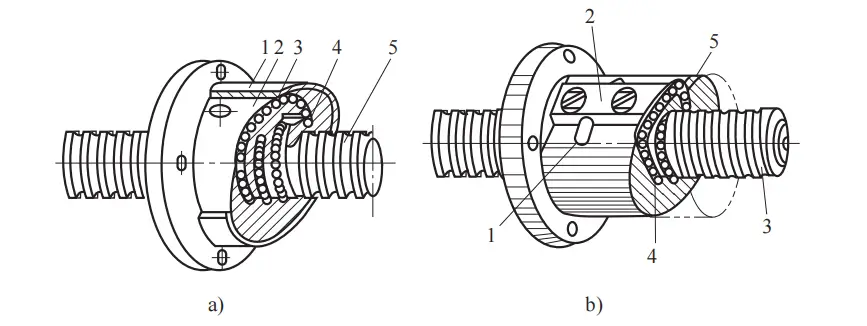

Il dispositivo di trasmissione RV a ruota dentata cicloidale è composto da un riduttore planetario monostadio seguito da un riduttore a ruota dentata cicloidale monostadio, come illustrato nella Figura 21.

Ha un albero di ingresso che aziona 2~3 ingranaggi planetari distribuiti sulla circonferenza attraverso l'ingranaggio sull'albero. Ogni ingranaggio planetario è collegato a un albero eccentrico bidirezionale, che a sua volta aziona due ingranaggi cicloidali RV radialmente contrapposti che ruotano sulla calotta fissa con denti interni. Le ruote cicloidali azionano quindi l'albero di uscita del disco per ruotare attraverso 2~3 alberi a perno non cilindrici distribuiti sulla circonferenza.

Rispetto all'azionamento armonico, l'azionamento a girante ciclico RV, oltre ad avere le stesse caratteristiche di rapporto di velocità elevato, trasmissione coassiale, struttura compatta ed elevata efficienza, ha come caratteristica principale la buona rigidità e la ridotta inerzia rotazionale.

Rispetto ai dispositivi di trasmissione armonica prodotti in Giappone e utilizzati nei robot, nelle stesse condizioni di coppia di uscita, velocità e rapporto di riduzione, il volume di entrambi è quasi uguale, ma la rigidità della trasmissione di quest'ultimo è 2~6 volte maggiore. Convertendo l'albero di ingresso, l'inerzia rotazionale è più di un ordine di grandezza inferiore, ma il peso è aumentato di 1~3 volte.

Il motivo del peso complessivo elevato e dell'inerzia rotazionale della coppia del volano particolarmente ridotta dell'albero d'ingresso è che il dispositivo di trasmissione RV aggiunge uno stadio di trasmissione planetaria, consentendo di trasformare l'albero d'ingresso e gli ingranaggi in un cilindro non molto grande, mentre le parti rotanti retrostanti, pur essendo molto pesanti, hanno la loro inerzia rotazionale convertita in quella dell'albero d'ingresso che diventa molto piccola dopo uno stadio di riduzione.

Grazie all'elevata rigidità, alla piccola inerzia rotazionale e al peso relativamente elevato, questo riduttore è particolarmente adatto al primo stadio del giunto di rotazione (giunto a vita) dei robot, dove il grande peso proprio si trova sulla base e l'elevata rigidità e la piccola inerzia rotazionale svolgono pienamente il loro ruolo.

L'elevata rigidità può aumentare significativamente la frequenza naturale dell'intera macchina, riducendo le vibrazioni; l'inerzia rotazionale ridotta può migliorare la velocità di risposta e ridurre il consumo energetico durante le frequenti accelerazioni e decelerazioni. La Figura 22 mostra un'immagine reale del riduttore RV.

3.Trasmissione elicoidale rotante

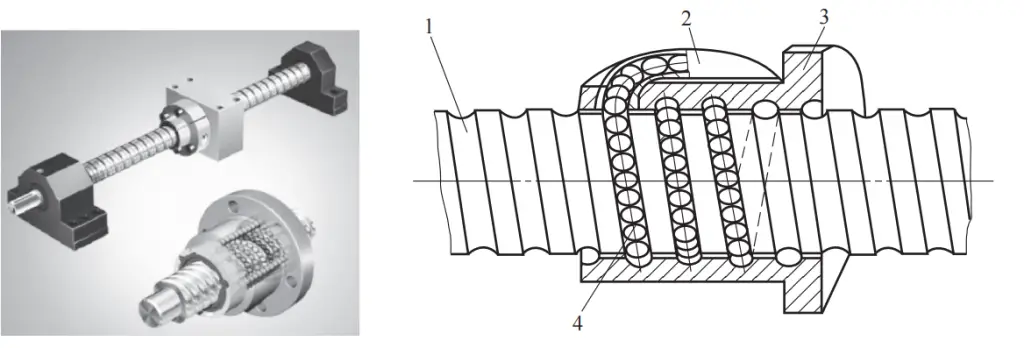

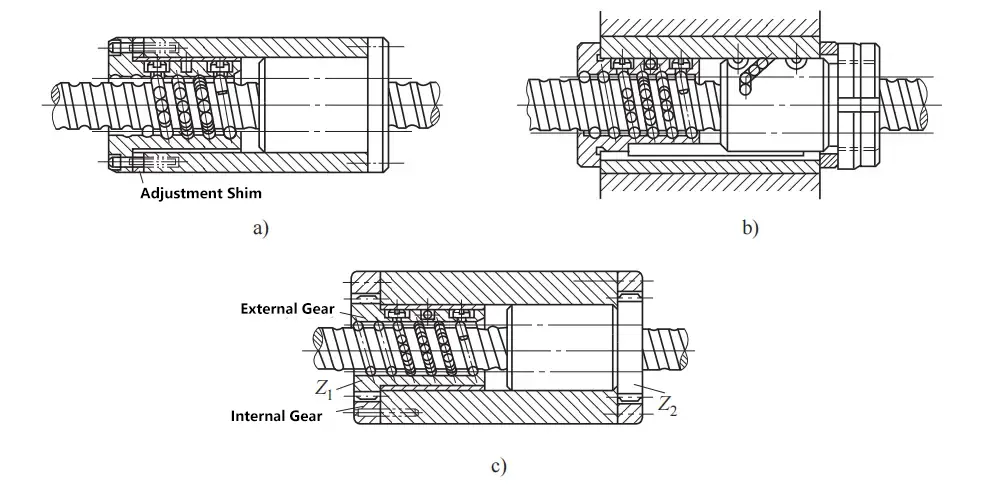

La trasmissione elicoidale a rotolamento può realizzare la conversione tra moto rotatorio e moto lineare. La sua struttura prevede l'inserimento di sfere appropriate tra la vite con scanalature elicoidali e la chiocciola, trasformando l'attrito radente tra la vite e la chiocciola in attrito volvente, un tipo di trasmissione elicoidale, come mostrato nella Figura 23. La vite 1 e la chiocciola 3 hanno entrambe scanalature elicoidali con superfici a forma di arco e, assemblandole insieme, formano una pista elicoidale, in cui la sfera 4 ruota e rotola.

1 vite

Pista a 2 corsie

3 Dadi

4 palle

Il canale di ritorno delle sfere è a circolazione interna ed esterna. La struttura a circolazione interna è illustrata nella Figura 24, dove le sfere in modalità di circolazione interna rimangono sempre a contatto con la superficie della vite. Nelle due piste adiacenti sono installati dei deflettori. Quando la vite ruota, le sfere iniziano a muoversi dall'uscita del deflettore, si spostano per un ciclo e poi entrano nel deflettore, formando un anello di circolazione.

A 1 chiave

2,3-Tasto deflettore

In genere, da 2 a 4 invertitori sono installati sulla stessa chiocciola e sono distribuiti uniformemente lungo la circonferenza della chiocciola. Nella struttura di circolazione interna, l'anello di circolazione delle sfere è corto, liscio ed efficiente, e anche la dimensione radiale della chiocciola è più piccola, ma i requisiti di precisione di produzione sono elevati.

La struttura della circolazione esterna della sfera è illustrata nella Figura 25. Per il tipo a scanalatura elicoidale, quando la vite ruota, la sfera si muove dal punto di partenza e, quando raggiunge il punto finale, il bloccaggio della sfera la blocca nella scanalatura elicoidale all'interno del supporto della chiocciola e la scanalatura elicoidale la riporta al punto di partenza, formando un anello di circolazione.

a) Tipo a scanalatura elicoidale

1 manica

2-Dadi

Palla a 3

Bloccatore a 4 palline

5 viti

b) Tipo di inserimento del tubo

1-Tubo piegato

2-Piastra di pressione

A 3 viti

4 palle

5-Pista

Per il tipo a inserimento di tubi, quando la vite ruota, la sfera inizia a muoversi e può circolare attraverso qualsiasi pista tra due tubi piegati, con il tubo piegato all'interno del supporto del dado, senza installare tubi piegati nella pista di circolazione già esistente.

Per eliminare il gioco, la chiocciola viene divisa in due sezioni e la posizione assiale relativa delle due sezioni della chiocciola viene regolata con spessori, doppie chiocciole o differenza di denti per eliminare lo spazio e applicare il precarico, in modo che il gioco possa essere nullo sotto il carico di estrazione nominale.

La Figura 26 mostra la regolazione del gap e del precarico, tra cui il tipo a doppio dado è il più utilizzato e il tipo a differenza di dente è il più affidabile. La trasmissione elicoidale a rotolamento teme soprattutto la caduta di polvere, limatura di ferro e granelli di sabbia. Di solito, entrambe le estremità del dado devono essere sigillate e la parte esposta della vite deve essere sigillata con una copertura a "soffietto" o con un nastro di acciaio.

a) Tipo di spessore

b) Tipo a doppio dado

c) Tipo di differenza tra i denti

Le condizioni di lavoro della coppia elicoidale volvente sono simili a quelle dei cuscinetti volventi, pertanto anche la sua capacità di carico è espressa in termini di carico dinamico nominale e carico statico nominale, con una definizione, un calcolo e un metodo di selezione sostanzialmente identici a quelli dei cuscinetti volventi.

Le specifiche dimensionali della coppia elicoidale di rotolamento sono generalmente determinate dal carico dinamico nominale o dal carico statico nominale. Per le viti di laminazione sottili che sopportano carichi di compressione, è necessario verificare la stabilità dell'asta di compressione; per le viti di laminazione con velocità elevata e grande distanza di appoggio, è necessario calcolare la velocità critica.