Quando si tratta di scegliere la lega di alluminio giusta per il proprio progetto, è fondamentale capire le differenze tra le varie tempere. L'alluminio 5083 è rinomato per le sue eccezionali prestazioni, soprattutto in ambienti marini, ma come si differenziano le tempere H111 e H321? Questo articolo approfondisce le sfumate distinzioni tra l'alluminio 5083 H111 e H321, concentrandosi sulle loro proprietà meccaniche, sulla resistenza alla corrosione e sulle applicazioni tipiche. Che siate ingegneri alla ricerca dell'opzione più resistente o progettisti che danno priorità alla formabilità, vi guideremo attraverso i fattori chiave per aiutarvi a prendere una decisione informata. Siete pronti a scoprire quale tempera si adatta meglio alle vostre esigenze? Immergiamoci in questa storia.

Panoramica della lega di alluminio 5083

Introduzione alla lega di alluminio 5083

L'alluminio 5083 è una lega che offre prestazioni eccezionali in ambienti estremi, soprattutto grazie alla sua eccellente resistenza all'acqua di mare e ai prodotti chimici industriali. Gli elementi di lega principali dell'alluminio 5083 includono magnesio, manganese e tracce di cromo, che contribuiscono alle sue eccezionali proprietà meccaniche e alla resistenza alla corrosione.

Caratteristiche principali dell'alluminio 5083

- Alta resistenza: Tra le leghe di alluminio non trattabili termicamente, l'alluminio 5083 presenta un'elevata resistenza, che lo rende adatto ad applicazioni strutturali.

- Resistenza alla corrosione superiore: Questa lega è particolarmente nota per la sua resistenza all'acqua di mare e ai prodotti chimici industriali, che la rendono ideale per le applicazioni marine e industriali.

- Buona saldabilità: L'alluminio 5083 può essere saldato con metalli d'apporto standard come 5183, 5356 e 5556, mantenendo la sua forza e resistenza alla corrosione dopo la saldatura.

- Limitazioni di temperatura: La lega non è raccomandata per l'uso al di sopra dei 65°C, poiché la sua resistenza diminuisce a temperature elevate.

Composizione ed elementi di lega

La composizione dell'alluminio 5083 comprende:

- Magnesio (4,0-4,9%): Aumenta la forza e la resistenza alla corrosione.

- Manganese (0,4-1,0%): Migliora la resistenza alla corrosione e la forza meccanica.

- Cromo (0,05-0,25%): Contribuisce alla resistenza alla corrosione della lega e aiuta a prevenire la crescita dei grani durante il trattamento termico.

Applicazioni dell'alluminio 5083

Le proprietà uniche di questa lega la rendono una scelta popolare in diversi settori industriali, in particolare nella costruzione di navi e strutture offshore grazie alla sua resistenza alla corrosione dell'acqua di mare. È anche ampiamente utilizzata nei trasporti per vagoni ferroviari, carrozzerie di veicoli e cassoni di autocarri grazie alla sua resistenza e leggerezza. Nel settore industriale, viene impiegato nei recipienti a pressione, nei cassoni delle miniere e nelle gabbie, dove la durata e la resistenza alla corrosione sono essenziali.

Confronto con altre leghe di alluminio

Tra le leghe di alluminio, l'alluminio 5083 si distingue per la combinazione equilibrata di forza, resistenza alla corrosione e saldabilità. Ad esempio:

- Alluminio 6061: Sebbene sia trattabile termicamente e offra una maggiore resistenza, non è all'altezza della resistenza alla corrosione del 5083 in ambienti marini.

- Alluminio 5052: Resistenza alla corrosione simile, ma con una forza inferiore rispetto al 5083, che rende il 5052 adatto ad applicazioni strutturali meno impegnative.

Proprietà meccaniche

Le principali proprietà meccaniche dell'alluminio 5083 sono:

- Resistenza alla trazione: In genere varia tra 275-350 MPa, a seconda della tempra.

- Resistenza allo snervamento: Circa 125-275 MPa.

- Allungamento: Mostra una buona duttilità con percentuali di allungamento che variano da 10-20%, a seconda della tempra.

Spiegazione delle denominazioni delle temperature: H111 e H321

Comprensione della tempra H111 (5083-H111)

Caratteristiche

L'alluminio 5083 nella tempra H111 è leggermente deformato, il che significa che ha subito solo una minima lavorazione meccanica dopo la formatura iniziale. Questa tempra mantiene un'eccellente resistenza alla corrosione, un segno distintivo della lega 5083, fornendo al contempo un equilibrio tra resistenza e duttilità. Le proprietà meccaniche della tempra H111 sono moderate e la rendono adatta ad applicazioni che richiedono una buona formabilità senza la necessità di un'elevata resistenza.

Applicazioni

L'alluminio 5083 nella tempra H111 è comunemente utilizzato in applicazioni che richiedono proprietà meccaniche moderate, come la fabbricazione generale, le parti automobilistiche e i serbatoi per il trasporto. Queste applicazioni traggono vantaggio dalla combinazione di formabilità e buona resistenza alla corrosione, soprattutto in ambienti in cui l'elevata resistenza meccanica non è un requisito primario.

Comprensione della tempra H321 (5083-H321)

Caratteristiche

La tempra H321 viene creata attraverso uno speciale processo di trattamento termico che le conferisce una maggiore resistenza meccanica rispetto alla tempra H111. Questo processo stabilizza anche il materiale per alleviare le tensioni interne, aumentando la resistenza alle cricche da corrosione sotto sforzo. Inoltre, la tempra H321 mantiene una buona duttilità, che la rende adatta ad ambienti difficili, in particolare quelli che comportano l'esposizione all'acqua di mare o ad altre condizioni corrosive.

Applicazioni

La tempra H321 è perfetta per le applicazioni che richiedono un'elevata forza e una resistenza alla corrosione superiore, come le costruzioni navali, gli ambienti marini e i componenti strutturali sottoposti a forti sollecitazioni. Queste applicazioni sfruttano la capacità della lega di resistere ad alti livelli di stress e a condizioni corrosive, rendendola una scelta privilegiata nelle costruzioni navali.

Principali differenze tra le temperature H111 e H321

| Caratteristica | Tempra H111 (5083-H111) | Tempra H321 (5083-H321) |

|---|---|---|

| Resistenza e duttilità | Resistenza e duttilità equilibrate, con proprietà meccaniche moderate. | Elevata resistenza meccanica e buona duttilità. |

| Resistenza alla corrosione | Eccellente resistenza generale alla corrosione. | Maggiore resistenza alle cricche da tensocorrosione e alla corrosione da esfoliazione. |

| Applicazioni | Fabbricazione generale, parti di automobili, serbatoi per il trasporto. | Costruzioni navali, ambienti marini in cui l'alta resistenza e la resistenza alla corrosione sono fondamentali. |

| Elaborazione | Leggermente indurito con una minima lavorazione aggiuntiva. | Stabilizzato per alleviare le tensioni interne. |

La scelta tra le tempere H111 e H321 dell'alluminio 5083 dipende dalle esigenze del progetto. H111 è la scelta migliore per i progetti che richiedono formabilità e resistenza moderata. Per una maggiore forza e una migliore resistenza alla corrosione, soprattutto in ambienti marini, l'H321 è la scelta ideale.

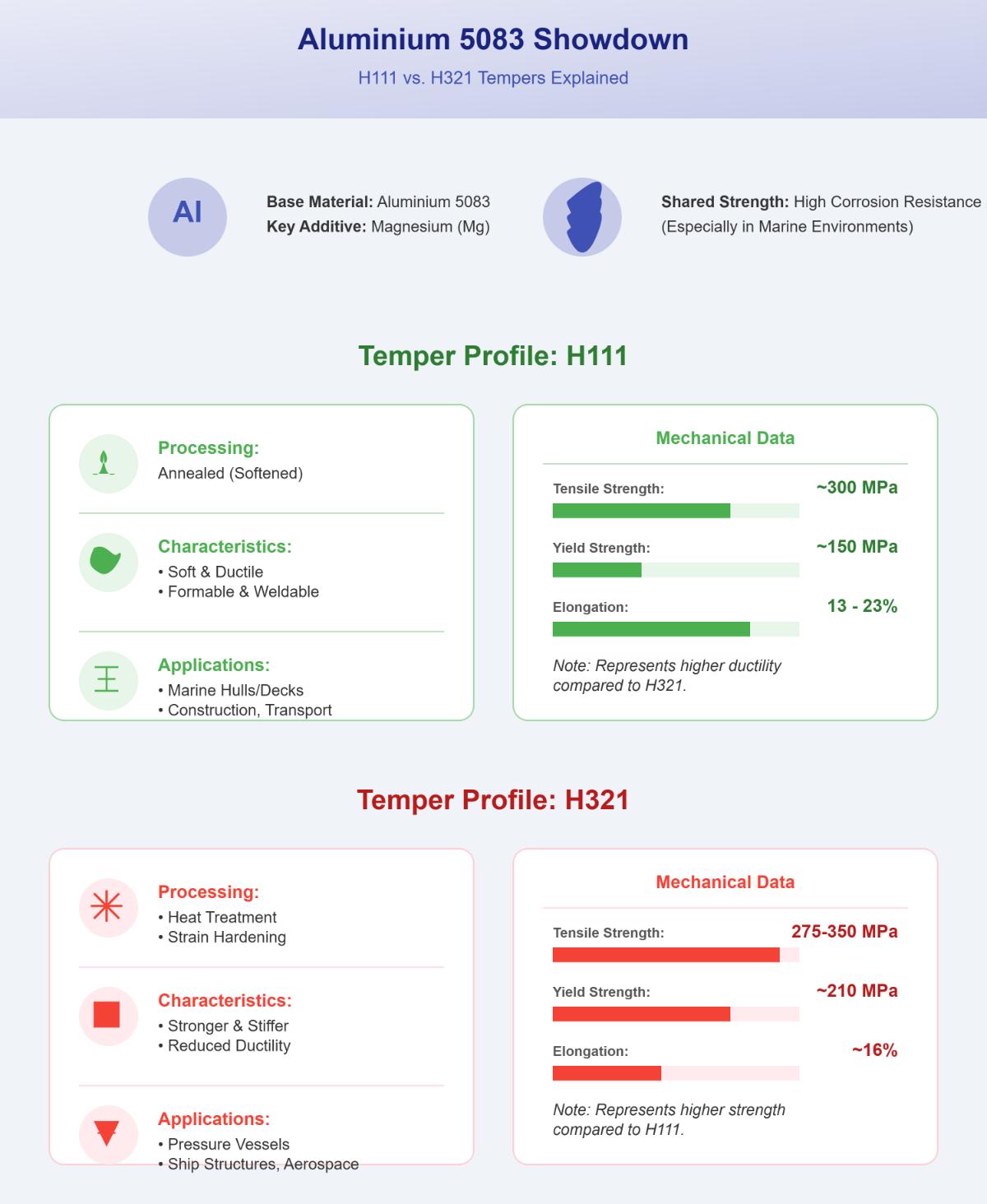

Confronto delle proprietà meccaniche

Quando si valutano le proprietà meccaniche dell'alluminio 5083 nelle tempere H111 e H321, la resistenza è una considerazione fondamentale.

La tempra H111 presenta in genere una resistenza alla prova di 145-150 MPa e una resistenza alla trazione di 300-310 MPa. La tempra H321, invece, presenta una resistenza significativamente superiore, pari a circa 225-260 MPa e una resistenza alla trazione compresa tra 280-320 MPa. Questo aumento di resistenza per la tempra H321 deriva da ulteriori processi di indurimento e stabilizzazione della deformazione.

La tempra H111 è nota per la sua superiore duttilità, con percentuali di allungamento tipicamente comprese tra 13 e 23%, che la rendono ideale per la formatura e la sagomatura estese. La tempra H321, invece, pur essendo più resistente, ha un allungamento inferiore, pari a circa 10-12%, che la rende meno adatta a deformazioni significative.

La resistenza al taglio del 5083 H111 è di circa 175-180 MPa, mentre la tempra H321 ha una resistenza al taglio stimata superiore a 200 MPa. Questa maggiore resistenza al taglio indica una migliore resistenza alla fatica, rendendo l'H321 preferibile per i componenti esposti a sollecitazioni ripetitive.

Il principale compromesso tra queste tempre risiede nell'equilibrio tra resistenza e duttilità. La tempra H111 offre una resistenza moderata con un'eccellente formabilità, adatta ad applicazioni che richiedono sia la formatura che prestazioni meccaniche moderate. Al contrario, la tempra H321, con la sua maggiore resistenza e durezza, è migliore per applicazioni strutturali con requisiti di carico più elevati e minore formatura.

Le proprietà meccaniche di queste tempre influenzano direttamente le loro applicazioni. Ad esempio, la tempra H111 è spesso scelta per scafi di navi, vagoni ferroviari e recipienti a pressione in cui è necessaria la formatura. La tempra H321, con la sua maggiore resistenza, è più appropriata per i componenti strutturali sottoposti a carichi e sollecitazioni più elevati, come nella costruzione di navi e in ambienti marini ad alta sollecitazione.

Il processo di stabilizzazione della tempra H321 ne aumenta la resistenza al rammollimento in presenza di temperature elevate e di sollecitazioni prolungate, rendendola ideale per applicazioni soggette a sollecitazioni fluttuanti o prolungate. Questa proprietà è particolarmente vantaggiosa in ambienti difficili come le costruzioni marine, dove i materiali devono affrontare condizioni difficili.

Differenze di resistenza alla corrosione

La resistenza alla corrosione è un fattore chiave nella scelta dei materiali per ambienti marini e altri ambienti difficili. La lega di alluminio 5083 è molto apprezzata per la sua capacità di resistere a tali condizioni e le sue prestazioni possono variare in modo significativo tra le diverse temprature, come H111 e H321.

Alluminio 5083 H111

La tempra H111 dell'alluminio 5083 è nota per la sua buona resistenza alla corrosione generale, ottenuta grazie a un minimo indurimento per deformazione e a una semplice ricottura, che contribuiscono a mantenere la resistenza naturale della lega. L'elevato contenuto di magnesio, solitamente superiore a 4,0%, aumenta notevolmente la resistenza alla corrosione da scagliatura. Tuttavia, a causa della mancanza di ulteriori processi di stabilizzazione, la sua resistenza complessiva alla corrosione è leggermente inferiore rispetto alla tempra H321.

Alluminio 5083 H321

La tempra H321, invece, offre una resistenza superiore alla corrosione. Questa tempra è sottoposta a uno specifico trattamento termico a bassa temperatura e a un processo di stabilizzazione. Queste fasi non solo aumentano la resistenza alle cricche da tensocorrosione e alla corrosione da esfoliazione, ma migliorano anche le prestazioni in ambienti altamente corrosivi, come quelli delle applicazioni marine e industriali.

Applicabilità in mare

Entrambe le tempere H111 e H321 dell'alluminio 5083 sono adatte alle applicazioni marine, ma rispondono a esigenze diverse in base alle loro diverse proprietà.

H111 Tempera in ambiente marino

La tempra H111 è ampiamente utilizzata in ambienti marini generici, dove la formabilità e la duttilità sono fondamentali. La sua resistenza alla corrosione è adeguata per molte applicazioni marine, come scafi e ponti di navi, dove il materiale deve essere facilmente modellato e formato. La semplicità della sua lavorazione lo rende una scelta pratica per le applicazioni che non richiedono i massimi livelli di resistenza alla corrosione.

H321 Tempera in ambienti marini

La tempra H321, con la sua maggiore resistenza alla corrosione, è ideale per gli ambienti marini più difficili. Il trattamento termico a bassa temperatura e il processo di stabilizzazione lo rendono altamente resistente agli effetti corrosivi dell'acqua di mare e di altre condizioni difficili. Ciò rende l'H321 la scelta preferita per le strutture navali, i recipienti a pressione e altri componenti critici che sono esposti ad ambienti marini severi e richiedono un'elevata resistenza e una durata eccezionale.

Sintesi del confronto

| Temperamento | Resistenza alla corrosione | Elaborazione | Applicazioni |

|---|---|---|---|

| 5083 H111 | Buono | Ricottura semplice | Ambienti marini generici, formabilità richiesta |

| 5083 H321 | Eccellente | Trattamento termico a bassa temperatura e stabilizzazione | Ambienti marini impegnativi, è richiesta un'elevata resistenza |

In sostanza, mentre entrambe le tempere H111 e H321 dell'alluminio 5083 presentano una notevole resistenza alla corrosione, la tempra H321 si distingue per le sue migliori prestazioni in ambienti altamente corrosivi. Questo lo rende particolarmente prezioso per le applicazioni in cui sono fondamentali sia l'alta resistenza che la resistenza alla corrosione.

Differenze di trattamento termico e di lavorazione

Differenze fondamentali nell'elaborazione

5083 H111 Lavorazione

La tempra H111 dell'alluminio 5083 si ottiene attraverso una ricottura parziale e un leggero indurimento da deformazione. Questa tempra richiede una lavorazione meccanica minima dopo la formazione della lega. Le caratteristiche principali di questo processo includono:

- Ricottura parziale: La ricottura parziale riduce le tensioni interne e migliora la duttilità del metallo. Il materiale viene riscaldato a una temperatura specifica e poi raffreddato, il che ammorbidisce il metallo.

- Indurimento da deformazione leggera: Si tratta di una leggera deformazione meccanica, che aumenta la resistenza del materiale a un livello inferiore a quello delle tempre completamente deformate come la H11X.

- Nessun trattamento termico specializzato: Oltre all'incrudimento controllato, l'H111 non subisce trattamenti termici estesi, il che rende la sua produzione più semplice e meno costosa.

Questo approccio di lavorazione consente di ottenere un materiale parzialmente temprato con buona duttilità e formabilità, ma con una resistenza relativamente inferiore rispetto ad altre tempre.

5083 H321 Lavorazione

La tempra H321, invece, è sottoposta a una sequenza di lavorazione più complessa che comprende sia l'incrudimento che il trattamento termico di stabilizzazione. Le fasi chiave di questo processo sono:

- Indurimento da deformazione: Una significativa deformazione meccanica aumenta la resistenza e la durezza del materiale.

- Stabilizzazione Trattamento termico: Dopo l'indurimento per deformazione, il materiale viene sottoposto a un trattamento termico controllato per alleviare le tensioni residue e migliorare le proprietà meccaniche. Questo processo prevede che la lega venga riscaldata a una temperatura specifica, mantenuta per una durata prestabilita e quindi raffreddata in modo controllato.

- Proprietà meccaniche migliorate: Il trattamento termico di stabilizzazione non solo migliora la resistenza e la durezza, ma aumenta anche la resistenza alla fatica e alla corrosione del materiale.

La combinazione di incrudimento e stabilizzazione rende la tempra H321 più forte e più durevole della tempra H111, con una maggiore resistenza alla fatica meccanica e agli ambienti corrosivi.

Proprietà meccaniche Impatto

I diversi metodi di lavorazione delle tempere H111 e H321 determinano differenze significative nelle loro proprietà meccaniche:

- Resistenza alla trazione: L'H111 presenta in genere una resistenza alla trazione di circa 300 MPa, mentre l'H321 varia da 275 a 350 MPa a causa dell'indurimento e della stabilizzazione aggiuntivi.

- Resistenza allo snervamento: L'H111 ha una resistenza allo snervamento di circa 150 MPa, mentre l'H321 presenta una resistenza allo snervamento superiore, pari a circa 210 MPa.

- Duttilità: L'H111 presenta un allungamento più elevato (da 13% a 23%), che lo rende più duttile e facile da formare. L'H321, con un allungamento di circa 16%, è meno duttile ma più resistente e rigido.

- Durezza: L'H111 è relativamente più morbido (~75 HB), mentre l'H321 è più duro a causa dell'indurimento da deformazione, con conseguente migliore resistenza alla fatica.

Miglioramento della resistenza alla corrosione

Entrambe le tempere H111 e H321 mantengono un'eccellente resistenza alla corrosione, ma le differenze di lavorazione determinano variazioni nelle prestazioni:

- Resistenza generale alla corrosione: Entrambe le tempere sono altamente resistenti alla corrosione generale grazie alla composizione della lega.

- Cricche da corrosione da stress: Il trattamento termico di stabilizzazione dell'H321 aumenta significativamente la resistenza alle cricche da tensocorrosione, rendendolo più adatto agli ambienti marini difficili.

- Esfoliazione Corrosione: Il processo di riscaldamento controllato dell'H321 migliora anche la resistenza alla corrosione da esfoliazione, fondamentale per mantenere l'integrità del materiale in condizioni aggressive.

Considerazioni pratiche

La scelta tra le tempere H111 e H321 dipende dalle esigenze specifiche dell'applicazione:

- H111: Ideale per le applicazioni che richiedono un'elevata formabilità e facilità di saldatura, come le costruzioni navali e i componenti strutturali con forme complesse.

- H321: Ideale per le applicazioni che richiedono una maggiore resistenza, una migliore resistenza alla fatica e migliori prestazioni di corrosione, come le navi a pressione, gli yacht di lusso e le strutture offshore.

Applicazioni tipiche per ogni tempra

Alluminio 5083 H111 Applicazioni

Industria nautica

L'alluminio 5083 H111 è ampiamente utilizzato nell'industria navale perché è facile da modellare e resiste bene alla corrosione. La sua natura duttile consente la creazione di scafi complessi ed è particolarmente adatto alla costruzione di navi dove la facilità di saldatura e di fabbricazione è fondamentale. Questa tempra è ideale per la costruzione di varie parti di un'imbarcazione, come scafi, ponti e paratie, che beneficiano della sua capacità di resistere agli effetti corrosivi dell'acqua di mare e di essere facilmente modellabili e riparabili.

Veicoli e trasporti

Nel settore automobilistico e dei trasporti, l'alluminio 5083 H111 è comunemente utilizzato per serbatoi di carburante, carrozzerie di veicoli e vagoni ferroviari, dove la facilità di modellazione è più importante dell'elevata resistenza. La sua plasticità consente di modellare e fabbricare in modo efficiente, mentre la sua resistenza alla corrosione garantisce la durata in ambienti diversi.

Edilizia e costruzioni

Anche l'industria delle costruzioni trae vantaggio dalle proprietà della tempra H111. Viene utilizzata nelle strutture edilizie che richiedono una resistenza moderata, ma che beneficiano della facilità di fabbricazione e della resistenza alla corrosione della lega. Le applicazioni includono componenti strutturali, coperture e rivestimenti, dove la capacità del materiale di essere facilmente formato e la sua resistenza ai fattori ambientali sono vantaggi significativi.

Alluminio 5083 H321 Applicazioni

Applicazioni marine ad alte prestazioni

L'alluminio 5083 H321 è ideale per yacht di lusso, barche da corsa e altre imbarcazioni che necessitano di strutture forti e durevoli in ambienti marini difficili. I processi di deformazione e stabilizzazione a cui è sottoposto lo rendono perfetto per i componenti critici esposti a forti sollecitazioni e condizioni corrosive.

Applicazioni offshore e strutturali

Nel settore offshore e dell'ingegneria strutturale, la tempra H321 è perfetta per le applicazioni più impegnative, grazie alla sua elevata resistenza e all'eccellente resistenza alla corrosione. Viene utilizzata nella costruzione di piattaforme offshore, strutture sottomarine e altri componenti che devono resistere a condizioni ambientali severe e a carichi elevati. Le proprietà meccaniche avanzate della lega garantiscono prestazioni e affidabilità a lungo termine in queste applicazioni critiche.

Serbatoi industriali e a pressione

La tempra H321 viene impiegata anche in applicazioni industriali, in particolare per recipienti a pressione e serbatoi di stoccaggio che richiedono un'elevata forza e resistenza alle sostanze corrosive. Questi recipienti sono utilizzati nei processi chimici, nell'industria petrolifera e del gas e in altri settori in cui sono essenziali le prestazioni meccaniche e la resistenza alle sostanze chimiche aggressive.

Guida alla scelta tra H111 e H321

Nella scelta tra l'alluminio 5083 H111 e H321, è importante comprendere i metodi di lavorazione e le proprietà che ne derivano.

Lavorazione del materiale e proprietà risultanti

Elaborazione

- 5083-H111: Questa tempra viene creata attraverso la ricottura, che prevede il riscaldamento della lega a circa 650°C e il successivo raffreddamento controllato. Questo processo rende il materiale più morbido e duttile, con un alleggerimento delle tensioni interne.

- 5083-H321: La tempra H321 viene prodotta mediante deformazione a freddo della lega, in genere intorno a 20%, seguita da una ricottura di stabilizzazione a circa 180°C per 2 ore. Questo processo introduce distorsioni reticolari che aumentano la resistenza e stabilizzano le proprietà del materiale.

Confronto delle prestazioni

Un confronto diretto delle proprietà principali può aiutare a prendere una decisione informata.

| Proprietà | 5083-H111 | 5083-H321 |

|---|---|---|

| Resistenza allo snervamento e alla trazione | Più basso | Più alto |

| Allungamento (duttilità) | Alto | Più basso |

| Saldabilità | Eccellente | Buono, ma inferiore a quello di H111 a causa della maggiore resistenza |

| Resistenza alla fatica | Moderato | Superiore |

| Resistenza alla corrosione | Eccellente in ambienti generici | Eccellente in ambienti estremi e difficili |

Idoneità all'applicazione

La scelta della tempera giusta dipende dai requisiti specifici dell'applicazione.

5083-H111 Applicazioni

- Ideale per scafi e ponti marini, veicoli e strutture edilizie grazie alla sua elevata formabilità e all'eccellente saldabilità.

- Adatta per lavorazioni generiche in cui sono necessarie una resistenza moderata e un'elevata plasticità.

5083-H321 Applicazioni

- Adatto per componenti soggetti a sollecitazioni elevate e a fatica, come i telai e i rinforzi delle navi.

- Perfetto per le applicazioni più impegnative che richiedono forza, rigidità e resistenza alla corrosione superiori, come i recipienti a pressione e le parti aerospaziali.

- Ideale per gli ambienti industriali che richiedono un'elevata resistenza alla fatica e tenacità.

Criteri di selezione

Per orientarsi nella scelta tra H111 e H321, considerare i seguenti criteri:

| Considerazione | Scegliere 5083-H111 se... | Scegliere 5083-H321 se... |

|---|---|---|

| Forza richiesta | Se la forza moderata è sufficiente | Se sono necessarie resistenza e rigidità elevate |

| Formabilità e modellabilità | Alta formabilità e facilità di saldatura | Meno formabilità accettabile per una maggiore resistenza |

| Resistenza alla fatica | Carichi di fatica moderati | Elevata resistenza alla fatica critica |

| Ambiente di corrosione | Condizioni marine generali o lievemente corrosive | Ambienti marini o industriali difficili |

| Processo di fabbricazione | Operazioni complesse di formatura, piegatura o saldatura | Componenti strutturali con formatura minima |

| Tipo di applicazione | Scafi, ponti, componenti strutturali leggeri | Telai di navi, recipienti a pressione, parti aerospaziali |

Per prendere una decisione consapevole è necessario allineare la scelta del temperamento ai requisiti specifici di prestazione e alle condizioni di servizio dell'applicazione prevista.

Tendenze di mercato e conformità agli standard

Il mercato dell'alluminio 5083, in particolare nelle tempere H111 e H321, è guidato dalla necessità di materiali resistenti alla corrosione, dalla richiesta di prestazioni in vari settori e dall'adesione agli standard internazionali.

L'industria navale continua a essere uno dei principali consumatori di alluminio 5083, grazie alla sua eccellente resistenza alla corrosione dell'acqua di mare e alla sua robustezza meccanica. La tempra H111 è ampiamente utilizzata per gli scafi delle navi, i ponti e altri componenti in cui la formabilità e la saldabilità sono fondamentali, mentre la tempra H321 è preferita per applicazioni ad alta sollecitazione, come i telai e i rinforzi delle navi, in cui sono necessarie una maggiore forza e resistenza alla fatica. Nel settore aerospaziale, la richiesta di materiali leggeri ma resistenti ha determinato la popolarità della tempra H321, adatta a componenti strutturali esposti a sollecitazioni significative e a condizioni ambientali difficili.

Le tendenze del mercato mostrano una crescente preferenza per le leghe ad alte prestazioni, soprattutto nei settori della difesa e delle infrastrutture critiche. L'alluminio 5083 H321, con la sua maggiore forza e la migliore resistenza alla fatica, soddisfa i severi requisiti di questi settori. I progressi nelle tecniche di lavorazione migliorano ulteriormente le proprietà della lega.

L'alluminio 5083, comprese le tempere H111 e H321, è conforme agli standard internazionali che ne garantiscono l'idoneità a varie applicazioni, come ASTM B928 per l'uso marino, EN 485-2 per le proprietà meccaniche e ISO 6361 per le condizioni tecniche di fornitura.

I metodi di lavorazione dei tempra H111 e H321 influenzano in modo significativo le loro applicazioni sul mercato. La tempra H111 ricotta, nota per la sua duttilità e formabilità, è ideale per le applicazioni che richiedono forme complesse e facilità di fabbricazione. La tempra H321, invece, indurita e stabilizzata, è preferita per le applicazioni ad alte sollecitazioni che richiedono una maggiore resistenza meccanica e alla corrosione da stress. Le industrie con requisiti esigenti, come l'aerospaziale e la difesa, preferiscono sempre più la tempra H321 per la sua superiore forza e resistenza alla fatica, mentre le industrie che privilegiano la facilità di fabbricazione, come i trasporti e l'edilizia, continuano ad affidarsi alla tempra H111.

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

Qual è la differenza tra l'alluminio 5083 H111 e H321?

La differenza tra l'alluminio 5083 H111 e H321 risiede principalmente nelle proprietà meccaniche e nelle tecniche di lavorazione. Entrambe le tempere condividono la stessa composizione della lega, che include il magnesio come elemento primario, garantendo un'eccellente resistenza alla corrosione, in particolare in ambienti marini.

La tempra H111 viene ricotta, rendendola più morbida e duttile. Il risultato è una resistenza alla trazione di circa 300 MPa e una resistenza allo snervamento di circa 150 MPa. Offre un allungamento a rottura più elevato (da 13% a 23%), che indica una maggiore formabilità e saldabilità. L'H111 è tipicamente utilizzato in applicazioni in cui queste proprietà sono fondamentali, come scafi e ponti marini, nonché nell'industria delle costruzioni e dei trasporti.

La tempra H321, invece, è sottoposta a uno speciale trattamento termico e a un processo di indurimento da deformazione, che ne aumenta la resistenza e la rigidità. Presenta una resistenza alla trazione compresa tra 275 e 350 MPa e una maggiore resistenza allo snervamento di circa 210 MPa. Tuttavia, presenta un allungamento a rottura inferiore (circa 16%), che riflette la maggiore resistenza ma la minore duttilità. L'H321 è adatto ad applicazioni impegnative che richiedono elevata resistenza e durata, come recipienti a pressione, strutture navali e alcuni componenti aerospaziali.

Quale tempra di alluminio 5083 è più resistente, H111 o H321?

L'alluminio 5083 H321 è più resistente dell'alluminio 5083 H111. Questa differenza di resistenza è dovuta principalmente al processo di tempra. Il rinvenimento H321 comporta l'incrudimento e la stabilizzazione attraverso il trattamento termico, che ne aumenta la resistenza alla trazione e allo snervamento, rendendolo adatto ad applicazioni strutturali che richiedono una maggiore capacità di carico. In particolare, l'H321 presenta una resistenza alla trazione di 275-350 MPa e una resistenza allo snervamento di circa 210 MPa. La tempra H111, invece, è ottenuta mediante ricottura fino a uno stato parzialmente indurito, con una resistenza alla trazione moderata (~300 MPa) e un limite di snervamento inferiore (~150 MPa). Pertanto, per le applicazioni che richiedono una maggiore resistenza meccanica, l'alluminio 5083 H321 è la scelta preferibile.

Quali sono le applicazioni tipiche dell'alluminio 5083 H111 e H321?

L'alluminio 5083 H111 e H321 è utilizzato in diverse applicazioni, soprattutto grazie alle sue eccellenti proprietà meccaniche e alla resistenza alla corrosione.

L'alluminio 5083 H111, più morbido e duttile, è tipicamente utilizzato in applicazioni che richiedono una buona formabilità e saldabilità. È comunemente utilizzato nell'industria navale per componenti non portanti come scafi e ponti di navi. Anche l'industria automobilistica utilizza l'H111 per i pannelli della carrozzeria e altre parti non strutturali. Inoltre, viene utilizzato nell'edilizia generale per costruire strutture in cui la formabilità è fondamentale.

D'altra parte, l'alluminio 5083 H321, più forte e più rigido grazie all'indurimento da deformazione e alla stabilizzazione termica, è adatto ad ambienti ad alta sollecitazione. Viene utilizzato nell'industria navale per i componenti strutturali che devono sopportare sollecitazioni significative. Nel settore automobilistico, l'H321 è preferito per parti strutturali critiche come telai e rinforzi. Viene utilizzato anche in applicazioni industriali come recipienti a pressione e componenti aerospaziali, dove sono essenziali una maggiore forza e una migliore resistenza alla fatica.

In che modo i processi di trattamento termico differiscono tra le tempere H111 e H321?

I processi di trattamento termico per le tempere H111 e H321 dell'alluminio 5083 differiscono principalmente per la metodologia e le proprietà del materiale risultanti.

La tempra H111 si ottiene attraverso un processo di ricottura. Si tratta di riscaldare la lega a circa 650°C e di lasciarla raffreddare lentamente. Questo processo allevia le tensioni interne, ricristallizza la microstruttura e ammorbidisce il materiale, ottenendo una lega duttile e formabile con una buona saldabilità.

La tempra H321, invece, prevede una combinazione di indurimento da deformazione e ricottura di stabilizzazione. Inizialmente, la lega viene sottoposta a lavorazione a freddo, che ne aumenta la resistenza attraverso la densità delle dislocazioni. Segue un trattamento termico a bassa temperatura, in genere intorno ai 510°C, per stabilizzare la microstruttura e alleviare alcune tensioni interne senza ridurre significativamente la resistenza della lega. Il risultato di questo processo è una lega più forte e più resistente alla corrosione, adatta a carichi elevati e ad ambienti difficili.

Queste differenze nei processi di trattamento termico determinano le diverse proprietà meccaniche e di resistenza alla corrosione delle due tempere, influenzandone l'idoneità a varie applicazioni.

Quali sono le proprietà di resistenza alla corrosione di H111 e H321?

Le proprietà di resistenza alla corrosione dell'alluminio 5083 H111 e H321 differiscono principalmente a causa dei diversi processi di tempra.

Il 5083 H111 è ricotto o parzialmente deformato e offre una buona resistenza alla corrosione grazie soprattutto all'elevato contenuto di magnesio. Questo lo rende adatto agli ambienti marini in cui è richiesta una moderata resistenza alla corrosione. Tuttavia, è più suscettibile ai meccanismi di corrosione in condizioni di stress o fatica, come le cricche da corrosione sotto sforzo e il pitting, che possono essere esacerbati in ambienti marini difficili.

Il 5083 H321, invece, è sottoposto a un trattamento termico di stabilizzazione che allevia le tensioni interne causate dall'indurimento da deformazione. Questo processo ne aumenta significativamente la resistenza alla corrosione, in particolare contro le cricche da tensocorrosione e la vaiolatura. Di conseguenza, l'H321 offre prestazioni eccezionali in ambienti altamente corrosivi, come l'acqua di mare e le atmosfere marine industriali, rendendolo ideale per le applicazioni che richiedono una lunga durata in condizioni difficili.

Esistono standard industriali specifici per 5083 H111 e H321?

Sì, esistono standard industriali specifici per l'alluminio 5083 H111 e H321, anche se in genere gli standard riguardano la lega in generale piuttosto che le singole tempre. Le lamiere e i fogli di alluminio 5083 devono essere conformi a standard riconosciuti come ASTM B209 e ASME SB209. Questi standard specificano la composizione chimica, le proprietà meccaniche e i metodi di prova delle leghe di alluminio, assicurando qualità e coerenza nelle varie applicazioni. Pur non differenziando tempre specifiche come H111 o H321, richiedono la conformità alle proprietà meccaniche e alle condizioni di lavorazione specifiche per ogni tempra. Ciò garantisce che le tempere H111 e H321 soddisfino i criteri necessari per le applicazioni cui sono destinate, come gli ambienti marini e i componenti strutturali ad alta sollecitazione.