I. Movimento di taglio

Per rimuovere il metallo in eccesso dal pezzo in lavorazione sulla macchina utensile e ottenere un pezzo che soddisfi i requisiti di precisione dimensionale, precisione geometrica e qualità della superficie, è necessario che vi sia un movimento relativo tra l'utensile e il pezzo, ovvero un movimento di taglio.

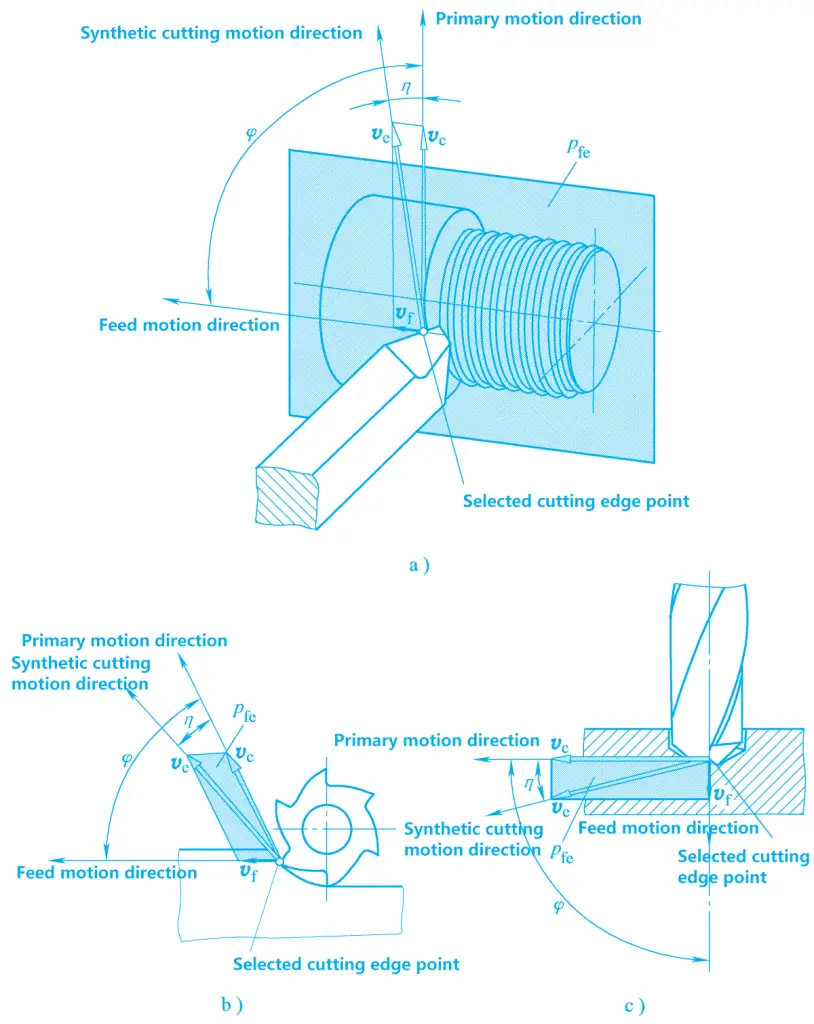

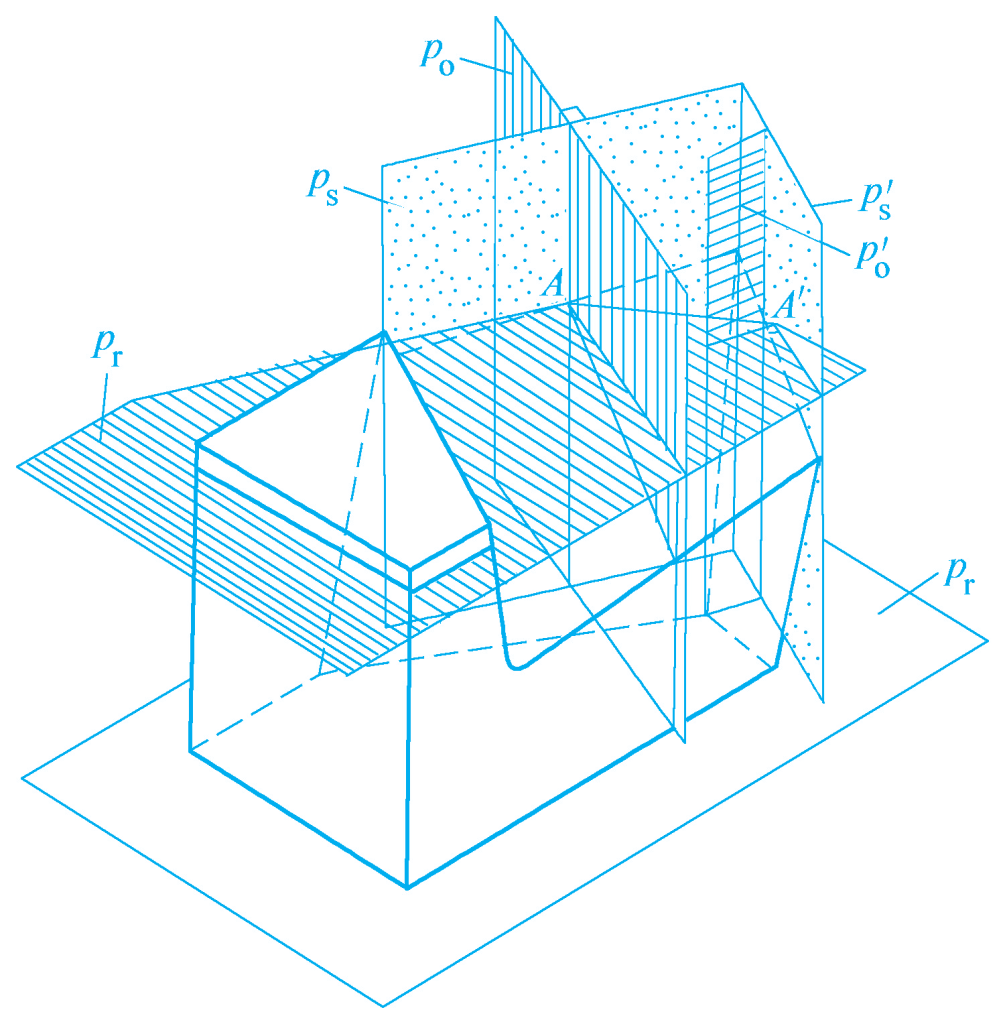

In base al ruolo del movimento di taglio nel processo di taglio, il movimento di taglio può essere suddiviso in movimento principale e movimento di avanzamento, come mostrato nella Figura 1.

a) Girare

b) Fresatura

c) Perforazione

1. Movimento principale

Il movimento principale è il movimento necessario per rimuovere lo strato di metallo in eccesso dal pezzo e formare una nuova superficie sul pezzo. È il movimento principale fornito dalla macchina utensile. Il movimento principale è caratterizzato dalla velocità più elevata e dal maggior consumo di energia.

Nella lavorazione di taglio esiste un solo movimento principale, che può essere eseguito dal pezzo o dall'utensile. Ad esempio, il movimento di rotazione del pezzo durante la tornitura e il movimento di rotazione della fresa e della punta durante la fresatura e la foratura sono tutti movimenti principali.

2. Movimento di alimentazione

Il movimento di avanzamento è un movimento che alimenta in modo intermittente o continuo lo strato di metallo da tagliare nel processo di taglio. Combinato con il movimento principale, rimuove continuamente lo strato di metallo per ottenere la superficie desiderata del pezzo. Il movimento di avanzamento è caratterizzato da bassa velocità e basso consumo energetico.

Nella lavorazione di taglio, il movimento di avanzamento può essere uno, due o più movimenti. Può essere un movimento continuo, come il movimento longitudinale dell'utensile del tornio parallelo all'asse del pezzo durante la tornitura esterna, o un movimento intermittente, come il movimento trasversale del pezzo o dell'utensile durante la piallatura.

3. Movimento di taglio composito

Come mostrato nella Figura 1, il movimento di taglio composito è un movimento sintetizzato dal movimento principale e dal movimento di avanzamento. La direzione istantanea del movimento composito di un punto selezionato sul tagliente dell'utensile rispetto al pezzo è chiamata direzione del movimento di taglio composito e la sua velocità è chiamata velocità composita. velocità di taglio.

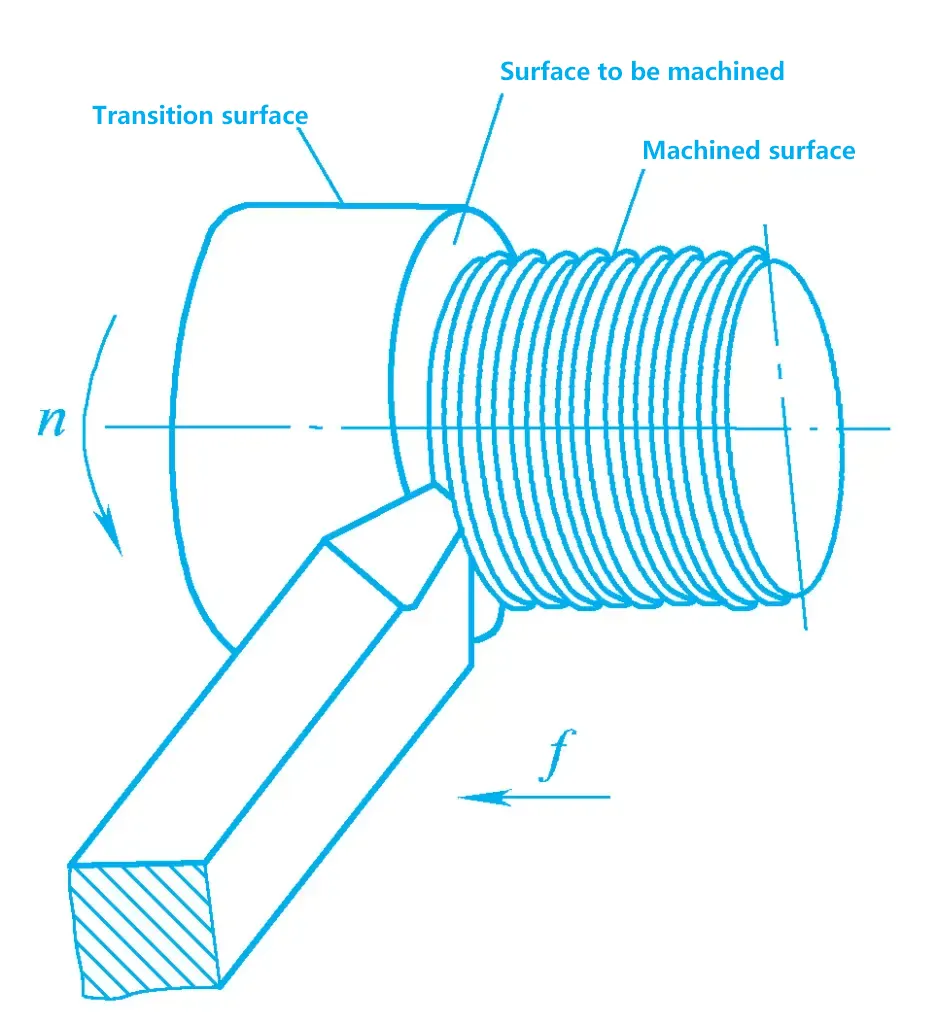

II. Superficie del pezzo

Durante il processo di taglio, lo strato di metallo sul pezzo viene continuamente tagliato dall'utensile e si trasforma in trucioli, mentre sul pezzo si forma una nuova superficie. Durante la formazione della nuova superficie, sul pezzo sono presenti tre superfici che cambiano continuamente, come illustrato nella Figura 2.

(1) Superficie da lavorare

La superficie del pezzo da rimuovere è detta superficie da lavorare.

(2) Superficie lavorata

La superficie che si forma sul pezzo dopo il taglio dell'utensile è chiamata superficie lavorata.

(3) Superficie di transizione (superficie di lavorazione)

La superficie tagliata dal tagliente è chiamata superficie di transizione, ovvero la superficie di collegamento tra la superficie da lavorare e la superficie lavorata.

III. Angoli geometrici della parte tagliente dell'utensile

Esistono molti tipi e forme di utensili per il taglio dei metalli, ma la composizione della parte tagliente dell'utensile ha punti in comune. La parte tagliente dell'utensile di tornitura esterno può essere considerata come la forma più elementare della parte tagliente di vari utensili. I termini generali che descrivono la parte tagliente dell'utensile di tornitura possono essere utilizzati anche per altri utensili da taglio in metallo.

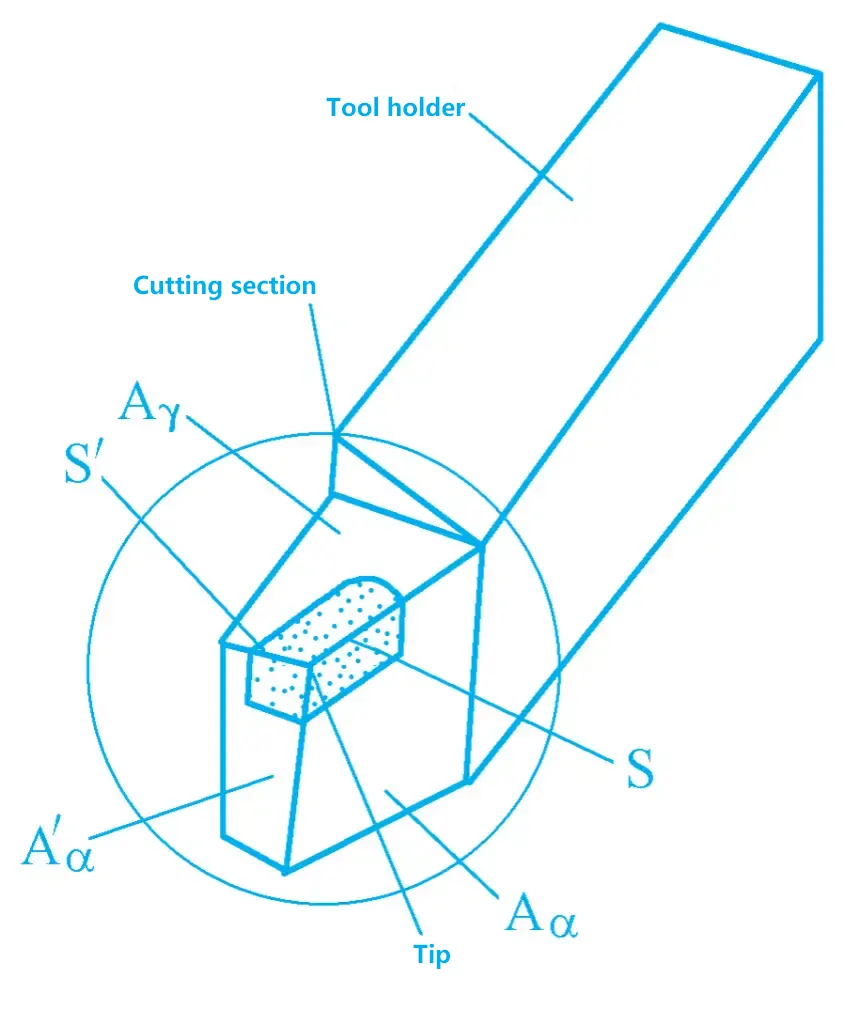

1. Composizione dell'utensile di tornitura

L'utensile di tornitura è composto da un gambo e da una testa. Il gambo è la parte di bloccaggio dell'utensile, mentre la testa è la parte di taglio dell'utensile. Come mostrato nella Figura 3, la testa dell'utensile è composta dalle seguenti parti:

(1) Faccia a rastrello Aγ

La faccia dell'utensile attraverso la quale fuoriescono i trucioli è chiamata faccia di spoglia.

(2) Faccia laterale Aα

La faccia dell'utensile opposta alla superficie di transizione è chiamata faccia del fianco (detta anche faccia del fianco principale).

(3) Faccia secondaria del fianco A'α

La faccia dell'utensile opposta alla superficie lavorata è chiamata faccia del fianco secondario.

(4) Tagliente principale S

La linea di intersezione tra la faccia del rastrello e la faccia del fianco principale è chiamata tagliente principale. Durante il processo di taglio, esso svolge il compito principale di taglio.

(5) Tagliente secondario S′

La linea di intersezione tra la faccia di taglio e la faccia del fianco secondario è chiamata tagliente secondario. Collabora con il tagliente principale per completare il lavoro di taglio e forma infine la superficie lavorata del pezzo.

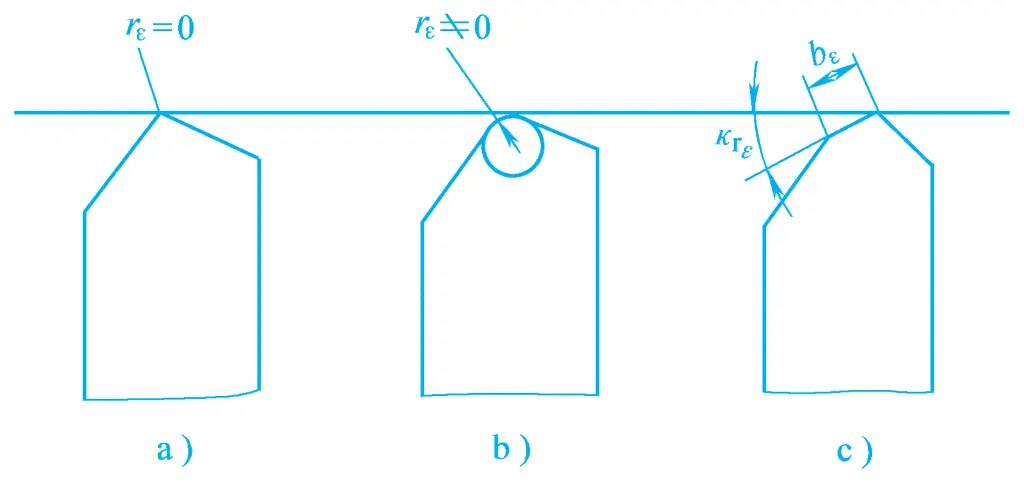

(6) Punta dell'utensile

La punta dell'utensile è la parte di collegamento dei taglienti principali e secondari, o il punto di intersezione dei taglienti principali e secondari. La maggior parte degli utensili presenta un piccolo bordo rettilineo o un bordo ad arco rettificato in corrispondenza della punta dell'utensile, mentre in alcuni utensili i taglienti principali e secondari si intersecano direttamente per formare una punta affilata, come mostrato nella Figura 4.

a) Punta affilata dell'utensile

b) Punta arrotondata dello strumento

c) Punta smussata dell'utensile

I diversi tipi di utensili possono avere un numero diverso di facce e di taglienti, ma l'unità più elementare della parte tagliente dell'utensile è costituita da due facce dell'utensile (Aγ , Aα ) e un tagliente principale. Qualsiasi utensile complesso a più taglienti può essere analizzato scomponendolo in unità di base.

2. Sistema di riferimento stazionario piano ortogonale dell'utensile

Per analizzare le posizioni spaziali delle facce e dei taglienti della parte tagliente dell'utensile e per facilitare la progettazione, la fabbricazione, l'affilatura e la misurazione dell'utensile, è necessario stabilire un sistema di riferimento spaziale piano di coordinate, chiamato sistema di riferimento angolare stazionario dell'utensile.

Per facilitare l'analisi del ruolo degli angoli geometrici dell'utensile durante il processo di taglio, la definizione dei piani di coordinate nel sistema di riferimento angolare stazionario dell'utensile deve basarsi sul movimento di taglio.

In primo luogo, vengono fornite le condizioni di lavoro ipotizzate, che comprendono le condizioni di movimento e di installazione ipotizzate, e quindi viene stabilito un sistema di riferimento. Gli angoli della geometria dell'utensile determinati in questo sistema di riferimento sono chiamati angoli statici dell'utensile, ovvero angoli annotati.

(1) Condizioni di lavoro ipotizzate

1) Condizioni di moto ipotizzate

La direzione istantanea del movimento principale del punto selezionato sul tagliente (quando si trova nel piano del centro di rotazione del pezzo) rispetto al pezzo è considerata la direzione presunta del movimento principale; la direzione istantanea del movimento di avanzamento del punto selezionato sul tagliente rispetto al pezzo è considerata la direzione presunta del movimento di avanzamento, generalmente ignorando l'impatto dell'ampiezza del movimento di avanzamento, cioè assumendo la velocità di avanzamento f=0.

2) Condizioni di installazione ipotizzate

Si presume che l'utensile del tornio sia installato in modo assolutamente corretto, ossia che durante l'installazione dell'utensile del tornio la punta dell'utensile si trovi alla stessa altezza del centro di rotazione del pezzo e che il piano simmetrico del gambo dell'utensile del tornio sia perpendicolare all'asse di rotazione del pezzo.

(2) Piani di coordinate del sistema di riferimento statico dell'utensile

1) Piano di base pr

Il piano che passa per il punto selezionato sul tagliente e che è perpendicolare alla direzione del movimento principale presunto è chiamato piano di base. Per un utensile da tornio, il piano di base è parallelo alla superficie inferiore del gambo dell'utensile.

2) Piano di taglio ps

Il piano che passa per il punto selezionato sul tagliente, tangente al tagliente principale e perpendicolare al piano di base è chiamato piano di taglio.

3) Piano ortogonale po

Il piano passante per il punto selezionato sul tagliente e perpendicolare al piano di base e al piano di taglio.

3. Sistema di riferimento statico piano ortogonale e annotazione degli angoli

Di seguito vengono presentati il sistema di riferimento statico piano ortogonale e l'annotazione degli angoli comunemente utilizzati.

(1) Definizione del sistema di riferimento

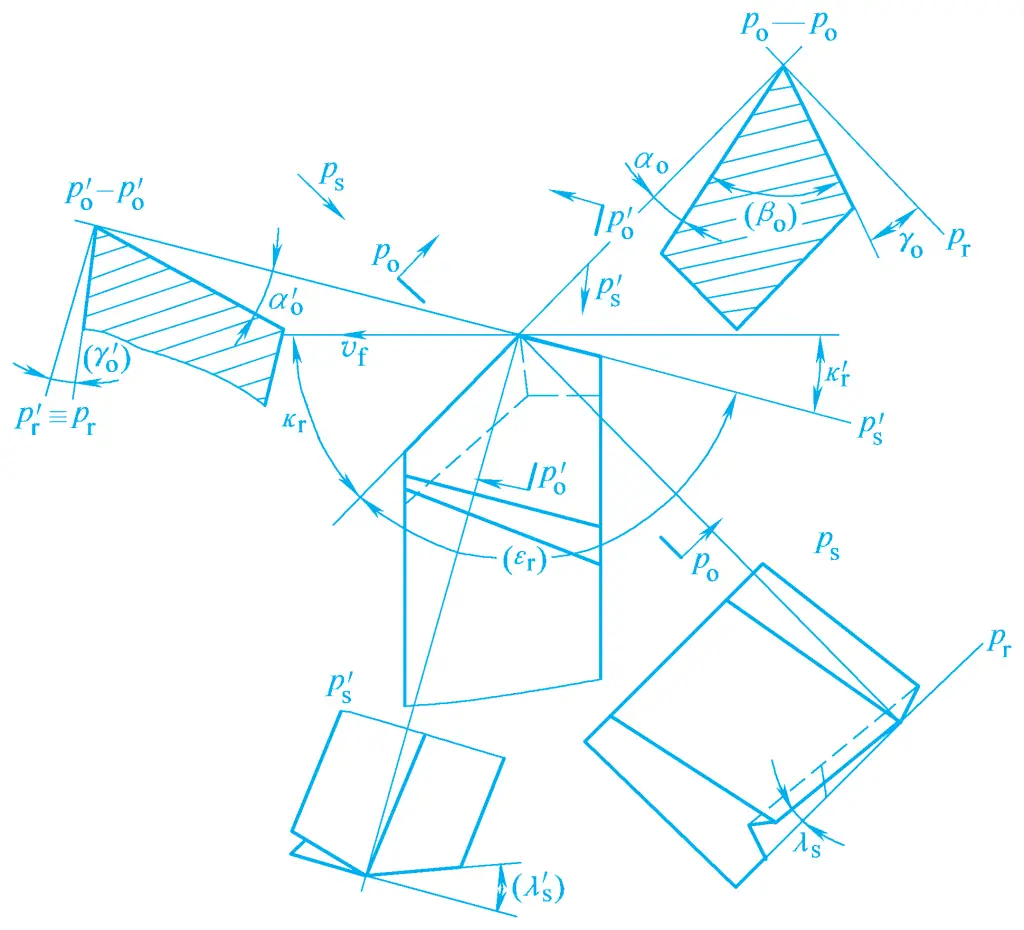

Il sistema di riferimento del piano ortogonale è costituito dal piano di base pr, dal piano di taglio ps e dal piano ortogonale p. Questi tre piani di coordinate mutuamente perpendicolari formano il sistema, come mostrato nella Figura 5.

(2) Annotazione dell'angolo

I seguenti angoli possono essere annotati in questo sistema di riferimento, come illustrato nella Figura 6.

1) Angolo di declinazione principale kr

L'angolo tra il tagliente principale e la direzione presunta del movimento di avanzamento, misurato nel piano di base, è chiamato angolo di declinazione principale.

2) Angolo di inclinazione del tagliente λs

L'angolo tra il tagliente principale e il piano di base passante per la punta dell'utensile, misurato nel piano di taglio, è chiamato angolo di inclinazione del tagliente.

3) Angolo di inclinazione γo

L'angolo tra la faccia del rastrello e il piano di base, misurato sul piano ortogonale, è chiamato angolo di rastrello.

4) Angolo di passaggio αo

L'angolo tra la superficie di taglio e il piano di taglio, misurato sul piano ortogonale, è chiamato angolo di taglio.

L'orientamento della faccia di spoglia, della faccia di spoglia e del tagliente principale può essere determinato utilizzando i quattro angoli di cui sopra. L'angolo di spoglia γo e l'angolo di inclinazione del tagliente λs determinare l'orientamento della faccia del rastrello, l'angolo di declinazione principale kr e l'angolo di spogliazione αo determinare l'orientamento della superficie di ingombro e l'angolo di declinazione principale kr e l'angolo di inclinazione del tagliente λs determinare l'orientamento del tagliente principale.

Analogamente, selezionando un punto sul tagliente ausiliario, il piano di base ausiliario p'r , piano di taglio ausiliario p's e il piano ortogonale ausiliario p'o possono essere stabilite anche le posizioni corrispondenti della faccia di spoglia ausiliaria e della faccia laterale ausiliaria. Le posizioni corrispondenti della faccia ausiliaria e della faccia ausiliaria sono determinate dall'angolo di inclinazione ausiliario k'.r , angolo di inclinazione del bordo ausiliario λ's , angolo di spoglia ausiliario γ'o , e l'angolo di spoglia ausiliario α'o .

Dato che il tagliente ausiliario e il tagliente principale si trovano entrambi sulla stessa faccia di spoglia, una volta che gli angoli γo e λs sono determinati, la posizione della faccia di rastrelliera è fissa. Di conseguenza, gli angoli γ'o e λ's sono anch'essi determinati. Pertanto, per determinare la posizione della faccia ausiliaria del fianco, di solito è sufficiente determinare l'angolo di inclinazione ausiliario k'.r e l'angolo di spoglia ausiliario α'o attraverso il tagliente ausiliario.

5) Angolo di inclinazione ausiliario k'r

L'angolo tra il tagliente ausiliario e la direzione di avanzamento presunta, misurato nel piano di base, è chiamato angolo di inclinazione ausiliario.

6) Angolo di sicurezza ausiliario α'o

L'angolo tra la faccia ausiliaria del fianco e il piano di taglio ausiliario, misurato nel piano ausiliario ortogonale, è chiamato angolo di spoglia ausiliario.

Pertanto, l'utensile di tornitura esterna mostrato nella Figura 6 ha tre facce e due taglienti, con solo sei angoli indipendenti che devono essere marcati: γo , αo , kr , k'r , λs , α'o . Tra questi, kr e k'r sono segnati nel piano di base, γo e αo sono segnati nel piano ortogonale, λ s è segnato nel piano di taglio e α'o è segnato nel piano ausiliario ortogonale.

I due angoli derivati seguenti sono spesso utilizzati nell'analisi degli strumenti (i due angoli tra parentesi nella Figura 6):

7) Angolo del cuneo βo

L'angolo tra la faccia del rastrello e la faccia del fianco, misurato sul piano ortogonale, è chiamato angolo di cuneo.

βo = 90° - (γo + αo )

8) Angolo della punta dell'utensile εr

L'angolo tra il tagliente principale e quello ausiliario, misurato nel piano di base, è chiamato angolo di punta dell'utensile.

εr = 180° - (kr + k'r )

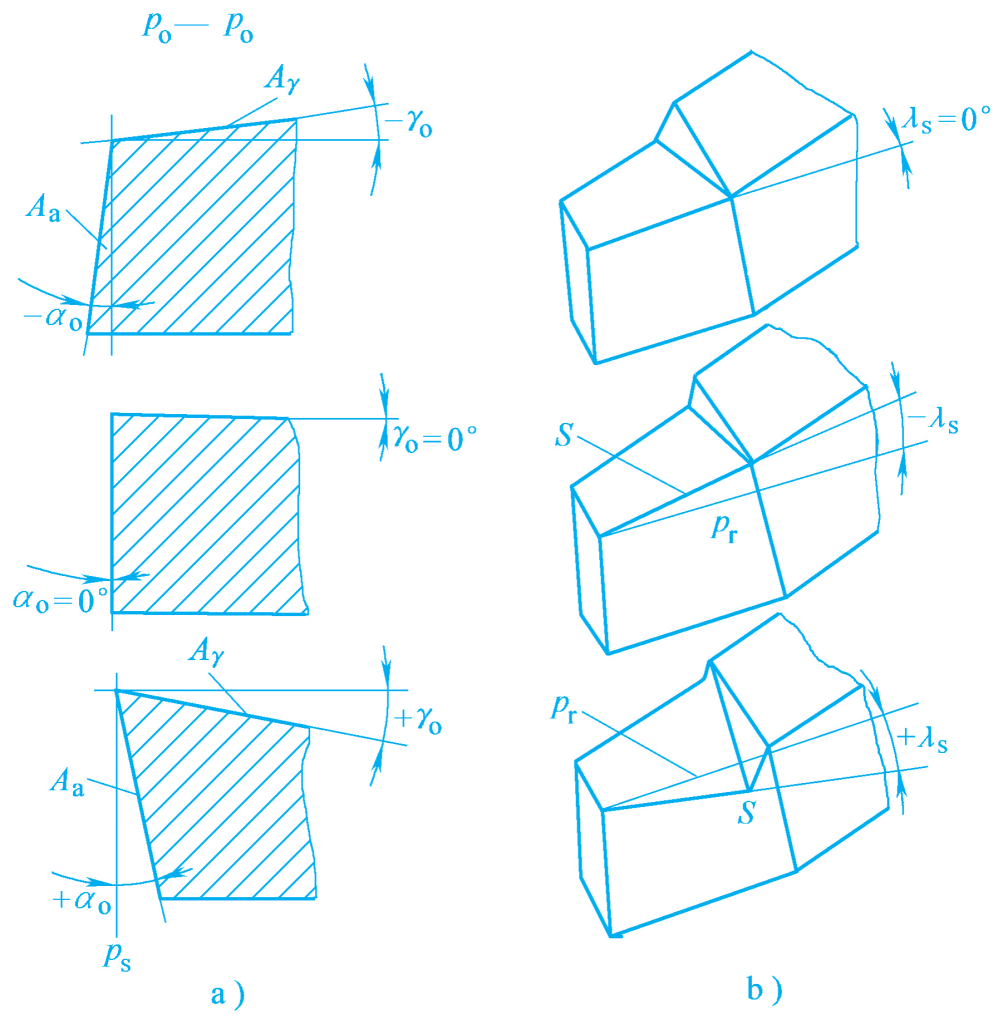

(3) Regolamenti sulla positività e negatività degli angoli

Come mostrato nella Figura 7a, quando la faccia del rastrello è parallela al piano di base, l'angolo di spoglia è nullo; quando l'angolo tra la faccia del rastrello e il piano di taglio è inferiore a 90°, l'angolo di spoglia è positivo; quando è superiore a 90°, l'angolo di spoglia è negativo. Quando l'angolo tra la faccia del fianco e il piano di base è inferiore a 90°, l'angolo di spoglia è positivo; quando è superiore a 90°, l'angolo di spoglia è negativo.

a) Angoli di sporgenza e di ingombro

b) Angolo di inclinazione del bordo

Come mostrato nella Figura 7b, quando la punta dell'utensile si trova nel punto più alto del tagliente, l'angolo di inclinazione del tagliente è positivo; quando la punta dell'utensile si trova nel punto più basso del tagliente, l'angolo di inclinazione del tagliente è negativo; quando il tagliente coincide con il piano di base, l'angolo di inclinazione del tagliente è zero.

Gli angoli di inclinazione principale e ausiliaria sono compresi tra 0° e 90°.

IV. Elementi di taglio

Gli elementi di taglio si dividono in due categorie principali: elementi di quantità di taglio ed elementi di strato di taglio.

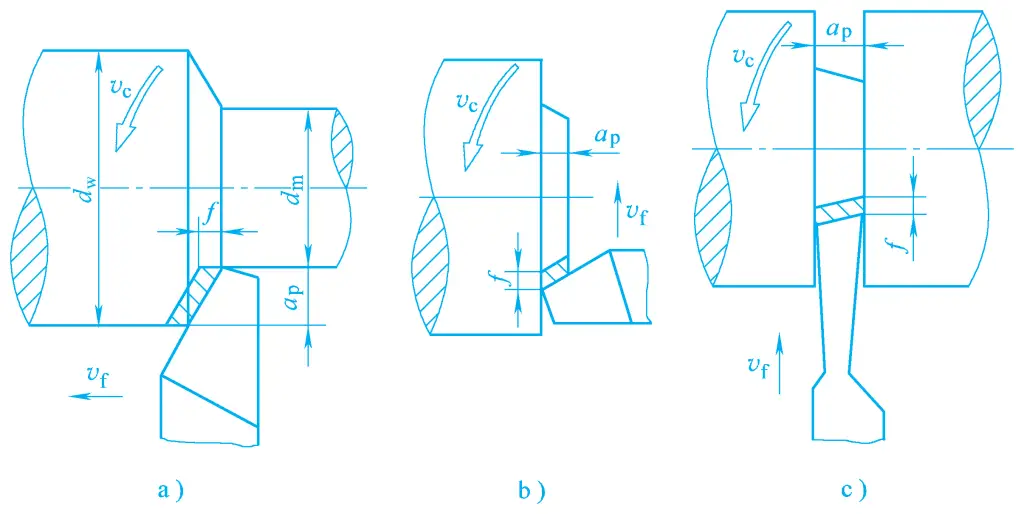

1. Elementi della quantità di taglio

Durante il processo di taglio, è necessario selezionare gli elementi di quantità di taglio appropriati in base ai diversi materiali del pezzo, ai materiali degli utensili e ad altri fattori tecnici ed economici. La velocità di taglio, l'avanzamento e la profondità di taglio sono i tre elementi della quantità di taglio, noti anche come elementi di taglio del processo (vedere Figura 8). Gli elementi della quantità di taglio servono a regolare correttamente la macchina utensile per garantire la qualità della lavorazione, l'alta produttività e i bassi costi di lavorazione.

a) Tornitura esterna

b) Affacciarsi

c) Scanalatura

(1) Velocità di taglio vc

La velocità di taglio è la velocità istantanea di un punto del tagliente dell'utensile rispetto alla superficie da lavorare nella direzione del moto principale. Per la tornitura di un cilindro esterno, la formula di calcolo è la seguente:

vc = πdw n / 1000

Dove

- vc - Velocità di taglio, in unità di m/min o m/s.

- dw - Diametro della superficie del pezzo da lavorare, in mm;

- n - Velocità di rotazione del pezzo, in r/min o r/s.

La velocità di taglio nei vari punti del tagliente è diversa. Per il calcolo si deve utilizzare la velocità di taglio massima. Ad esempio, per la tornitura del cerchio esterno, per il calcolo si utilizza il diametro della superficie da lavorare, perché qui la velocità è massima e l'utensile si consuma più rapidamente.

(2) Velocità di avanzamento f

La velocità di avanzamento è lo spostamento dell'utensile rispetto al pezzo nella direzione del movimento di avanzamento. Può essere espressa come spostamento per giro o per corsa dell'utensile o del pezzo. Quando il movimento principale è rotatorio, l'unità di misura di f è mm/r.

Per gli utensili a più denti, come frese e alesatori, l'avanzamento per dente f z è anche specificato, che è lo spostamento relativo dell'utensile a più denti per ogni passaggio del dente rispetto al pezzo in direzione del movimento di avanzamento, in mm/z. La velocità di avanzamento è spesso espressa anche come velocità di avanzamento v f , che è la velocità istantanea del punto selezionato sul tagliente rispetto al pezzo in lavorazione nella direzione del movimento di avanzamento, in mm/min.

vf = fn

Cioè

vf = fz zn

Nella formula, z è il numero di denti.

(3) Profondità di taglio a p

La profondità di taglio si riferisce generalmente alla distanza verticale tra la superficie da lavorare e la superficie lavorata sul pezzo. Durante la tornitura del cerchio esterno:

ap=(dw-dm)/2

Dove

- dw - Diametro della superficie da lavorare (mm);

- dm - Diametro della superficie lavorata (mm).

2. Elementi della sezione trasversale nominale dello strato di taglio

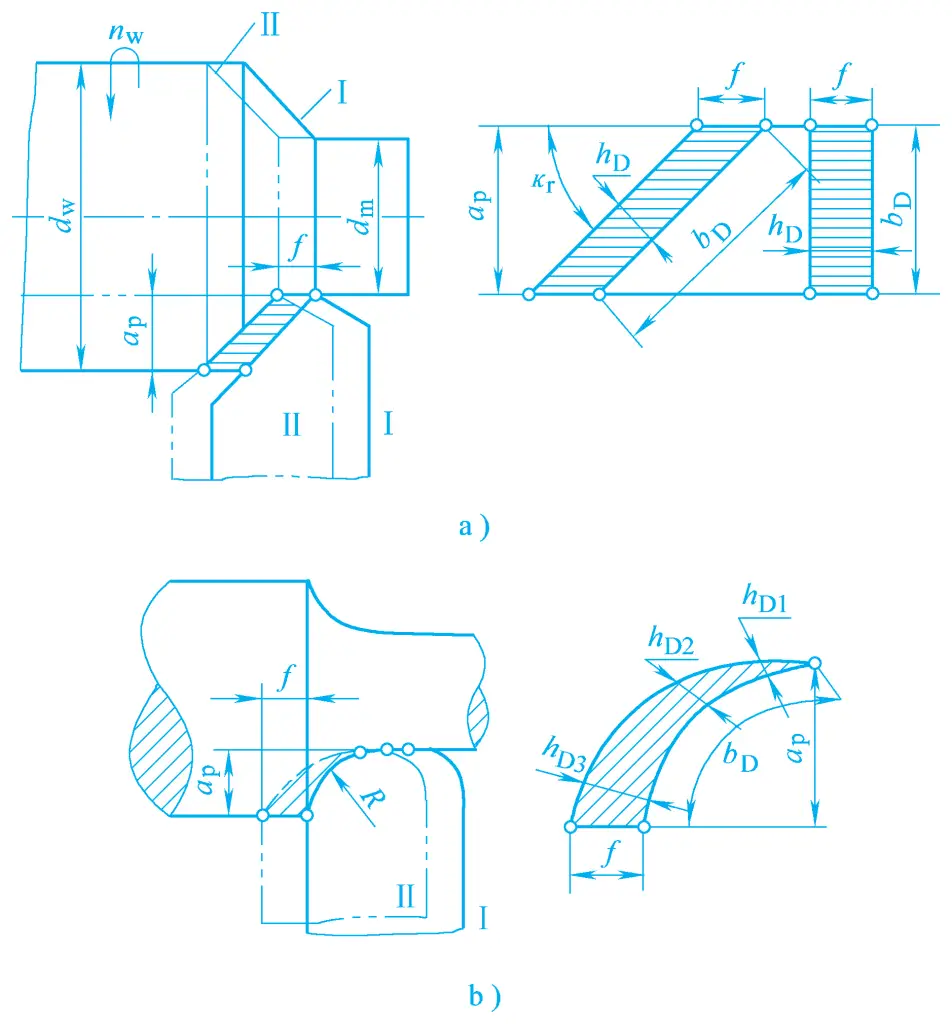

Lo strato di metallo tagliato dalla superficie da lavorare dal tagliente dell'utensile in un solo avanzamento è chiamato strato di taglio. Quando si ruota il cerchio esterno, il pezzo ruota una volta e l'utensile si sposta dalla posizione I alla posizione II, avanzando di un avanzamento. La parte ombreggiata nella Figura 9 è lo strato di taglio.

a) Per i bordi diritti

b) Per i bordi curvi

La dimensione della sua sezione trasversale è il parametro dello strato di taglio, che determina il carico sull'utensile e la dimensione dello strato di taglio. Inoltre, influisce sulla forza di taglio, sull'usura dell'utensile, sulla qualità della superficie del pezzo e sulla produttività.

La dimensione dello strato di taglio può essere espressa dai tre parametri seguenti:

(1) Spessore nominale dello strato di taglio hD

Lo spessore nominale dello strato di taglio si riferisce alla distanza tra le superfici di transizione delle due posizioni istantanee del tagliente.

(2) Larghezza nominale dello strato di taglio bD

La larghezza nominale dello strato di taglio si riferisce alla dimensione dello strato di taglio misurata lungo la superficie di transizione.

(3) Area nominale della sezione trasversale dello strato di taglio AD

L'area nominale della sezione trasversale dello strato di taglio si riferisce all'area della sezione trasversale dello strato di taglio.