Durante i processi di connessione e assemblaggio di parti in lamiera, è spesso necessario collegare due o più componenti metallici utilizzando fori o fori filettati, oppure assemblare fori di posizionamento, ecc. A questo scopo, è necessario utilizzare strumenti come trapani e maschi sulle parti in lamiera per completare la lavorazione dei fori o delle filettature. La lavorazione dei fori e la filettatura sono operazioni fondamentali nella lavorazione della lamiera.

I. Attrezzature e strumenti per la lavorazione del foro

1. Apparecchiature per la lavorazione del foro

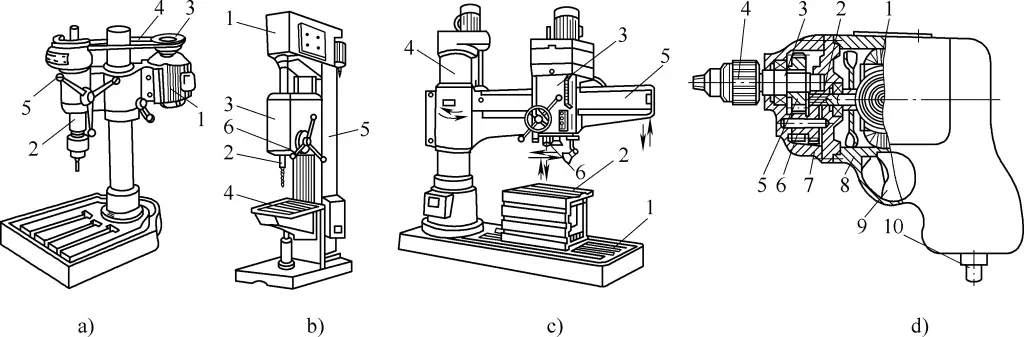

Le attrezzature per la lavorazione dei fori comunemente utilizzate comprendono macchine per la foratura da tavolo, macchine per la foratura verticale, macchine per la foratura radiale e trapani elettrici a mano, come mostrato nella Figura 1.

a) Foratrice da tavolo

b) Macchina di perforazione verticale

c) Macchina di foratura radiale

d) Trapano elettrico a mano

a) Nella Figura:

1-Motore

2 mandrini

3-Pulley

Cinghia 4-V

A 5 maniglie

b) Nella Figura:

Riduttore a 1 mandrino

2 mandrini

Meccanismo a 3 alimentazioni

Tavolo da lavoro a 4 posti

A 5 colonne

A 6 maniglie

c) Nella Figura:

1-Base

2 tavoli da lavoro

Scatola a 3 mandrini

A 4 colonne

Braccio a 5 radiale

6 mandrini

d) Nella Figura:

1-Motore

A 2 pignoni

3 mandrini

Mandrino a 4 punte

Ingranaggio 5-Large

6 marce

Alloggiamento anteriore 7

Alloggiamento posteriore 8

Interruttore 9

10-Filo elettrico

(1) Foratrice da tavolo

La foratrice da banco, detta anche trapano da banco, è una macchina di piccole dimensioni, generalmente utilizzata per fori di diametro inferiore a 12 mm.

(2) Macchina di perforazione verticale

La perforatrice verticale, detta anche trapano verticale, è generalmente utilizzata per praticare fori su pezzi di medie dimensioni. I suoi diametri massimi di foratura sono 25 mm, 35 mm, 40 mm e 50 mm in diverse specifiche.

(3) Macchina di perforazione radiale

L'intervallo di velocità del mandrino e la velocità di avanzamento della macchina di foratura radiale sono relativamente grandi e hanno un'ampia gamma di applicazioni. Può essere utilizzata per la foratura, l'alesatura e l'alesatura di vari tipi di fori.

(4) Trapano elettrico a mano

Il trapano elettrico manuale è un utensile elettrico portatile. Quando si assemblano pezzi di grandi dimensioni, se la forma del pezzo o la posizione della lavorazione limitano l'uso di una macchina perforatrice, è possibile utilizzare un trapano elettrico manuale.

La tensione dei trapani elettrici manuali si divide in monofase (220V, 36V) o trifase (380V). Le specifiche dei trapani a tensione monofase sono 6 mm, 10 mm, 13 mm, 19 mm e 23 mm. Per i trapani a tensione trifase, le specifiche disponibili includono 13 mm.

19 mm, 23 mm, tre tipi.

2. Strumenti di perforazione

Le punte da trapano sono gli strumenti principali per la foratura. Ne esistono di diversi tipi, tra cui quelle comunemente utilizzate sono le punte centrali e le punte elicoidali.

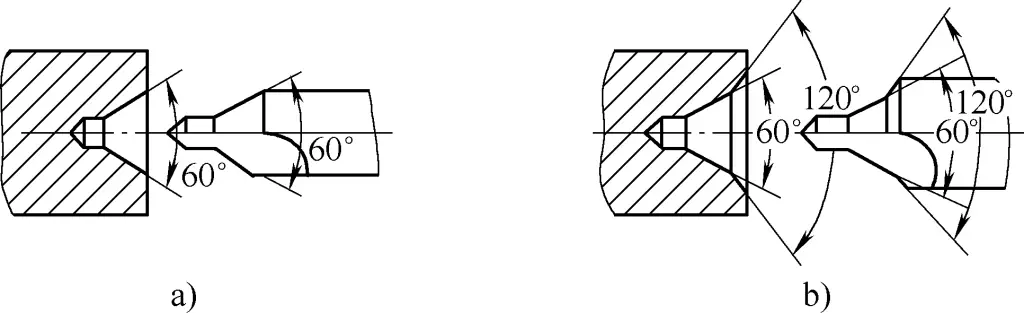

(1) Trapano centrale

Le punte da centro sono utilizzate specificamente per praticare fori centrali sulla faccia finale del pezzo, principalmente per posizionare i pezzi da lavorare utilizzando i fori centrali sulla faccia finale del pezzo o per centrare prima di utilizzare una punta elicoidale. Esistono due forme: una punta da centro normale e una punta da centro a doppio cono con un cono di protezione di 120°, come illustrato nella Figura 2.

a) Trapano da centro per la lavorazione di fori centrali regolari

b) Trapano a colonna per la lavorazione di fori centrali a doppio cono

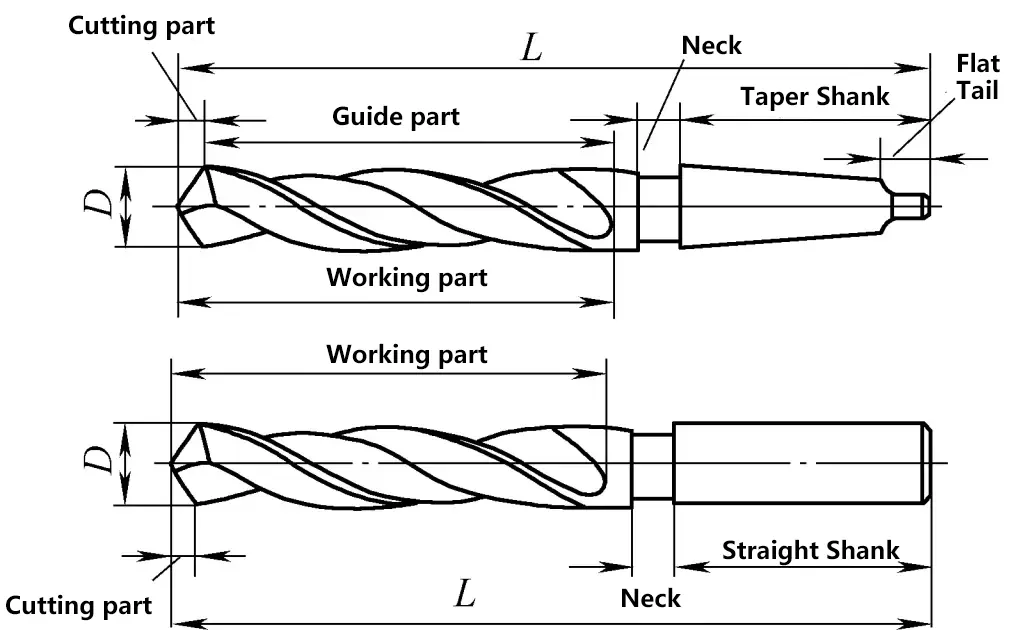

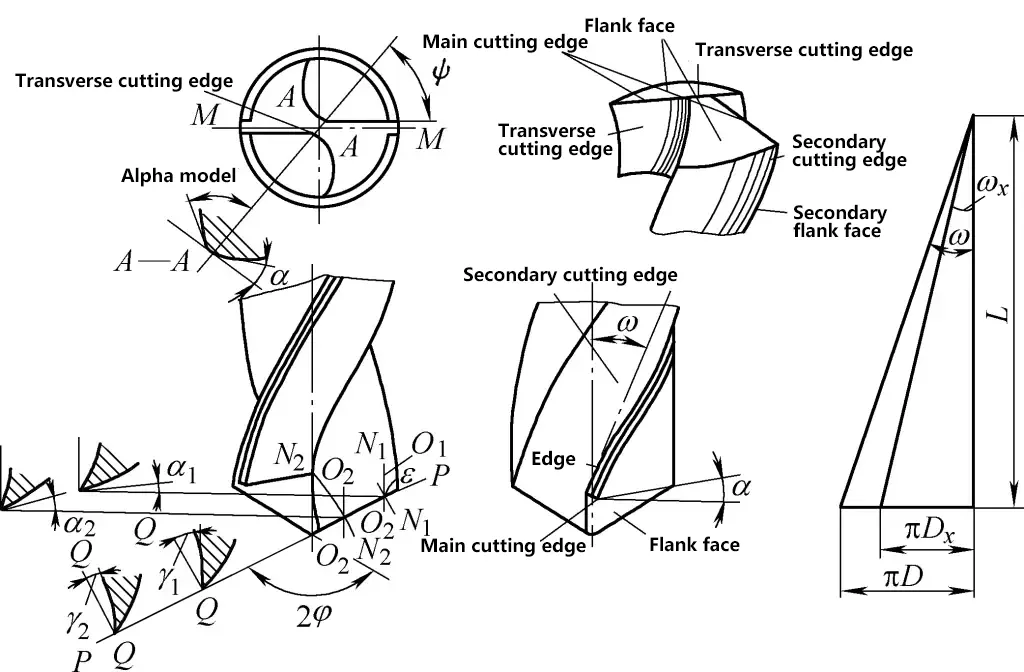

(2) Trapano a colonna

Il trapano a colonna prende il nome dalla forma della sua parte operativa, che assomiglia a una torsione. È lo strumento di foratura più utilizzato nella produzione, in grado di praticare fori da φ0,1 a φ80 mm. La Figura 3 mostra la struttura di una punta elicoidale. Una punta elicoidale standard è composta da un gambo, un collo e una parte operativa. La parte operativa è il corpo principale della punta, che comprende la parte di taglio e la parte di guida.

La parte di taglio è responsabile dei principali compiti di taglio e comprende due taglienti principali, due taglienti secondari e un tagliente a scalpello. La parte di guida, costituita dalla scanalatura a spirale, dal margine e dalla parte posteriore, guida la direzione di taglio della punta.

Le punte elicoidali sono per lo più realizzate in acciaio ad alta velocità (acciaio per utensili altamente legato). Le punte lunghe con diametro superiore a 8 mm sono talvolta realizzate in forma saldata, utilizzando acciaio rapido per la parte lavorante e acciaio 45 per il gambo.

Gli angoli geometrici della parte tagliente di una punta elicoidale comprendono l'angolo di elica (ω), l'angolo di spoglia (γ), l'angolo di spoglia (α), l'angolo di punta (2φ) e l'angolo di spoglia (ψ). Questi parametri geometrici sono illustrati nella Figura 4.

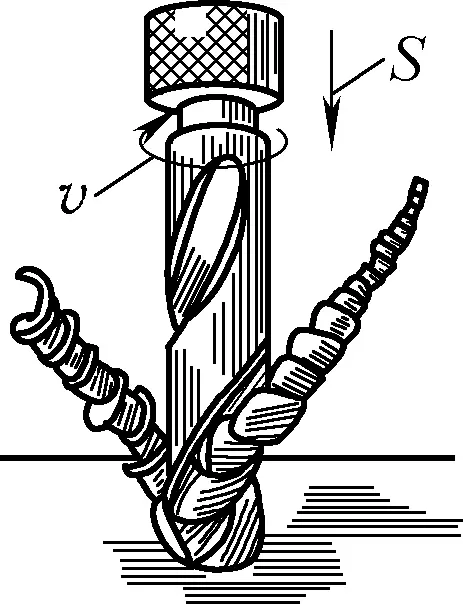

II. Tecniche di perforazione

La perforazione si basa su attrezzature e punte di perforazione per essere completata. Durante la perforazione, il pezzo da lavorare è fissato e la punta è montata sul mandrino della macchina di perforazione per il movimento di rotazione, definito movimento principale (v). Contemporaneamente, la punta si muove lungo la direzione assiale, nota come movimento di avanzamento (S), come mostrato nella Figura 5.

La foratura è considerata una lavorazione grossolana per i fori, con una precisione da IT11 a IT13 e una rugosità superficiale Ra da 50 a 12,5μm, che la rende adatta solo per fori con requisiti di bassa precisione. Per fori di maggiore precisione si può ricorrere all'alesatura, che in genere raggiunge una precisione da IT9 a IT7 e una rugosità superficiale Ra da 3,2 a 0,8μm.

1. Fasi di perforazione

Le operazioni di perforazione possono generalmente seguire queste fasi:

1) Scorrimento prima della foratura.

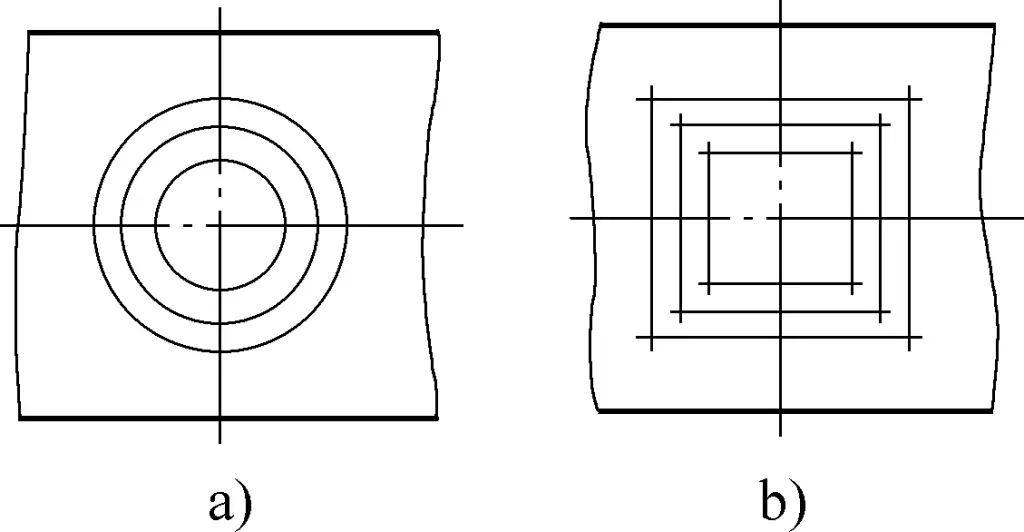

Prima della foratura, è necessario tracciare le linee centrali trasversali delle posizioni dei fori, in base ai requisiti di posizione e dimensione, e realizzare i segni di punzonatura centrali. I segni di punzonatura devono essere piccoli e precisi, con linee circolari per il diametro del foro.

Per i fori di diametro maggiore, è possibile tracciare diversi cerchi o caselle di ispezione simmetrici rispetto alla linea centrale del foro, come illustrato nella Figura 6. Quindi, ingrandire i segni del punzone centrale per preparare l'abbassamento della punta e il centraggio.

a) Cerchi di ispezione

b) Cassette di ispezione

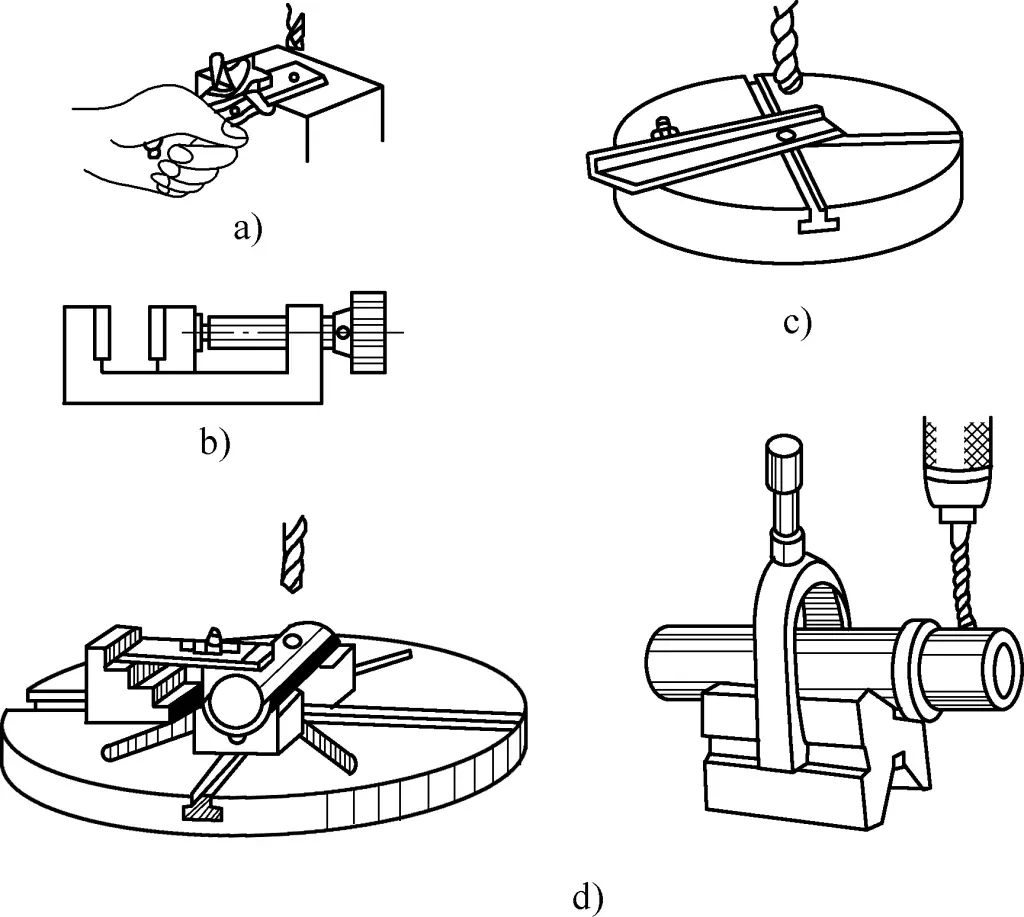

2) Bloccare il pezzo in lavorazione.

Il fissaggio sicuro del pezzo durante la foratura è molto importante. In caso contrario, il pezzo può ruotare con la punta, con il rischio di danneggiare il pezzo e la macchina di perforazione, oltre a rappresentare un pericolo per la sicurezza. A seconda delle dimensioni del pezzo, è possibile utilizzare diversi metodi di fissaggio, come illustrato nella Figura 7.

a) Serraggio con morsa da banco

b) Serraggio con una piccola morsa da macchina

c) Antirotazione con viti

d) Serraggio con bulloni a piastra

Nelle foratrici da banco o verticali, per il bloccaggio si possono generalmente utilizzare morse a mano, morse lisce e morse da banco. Per la foratura di pezzi lunghi, questi possono essere tenuti a mano e il pezzo può essere sostenuto (antirotazione) con viti. I pezzi cilindrici possono essere bloccati su un blocco a V. I pezzi più grandi possono essere bloccati direttamente sul piano di lavoro con bulloni a piastra.

3) Tenere la punta del trapano.

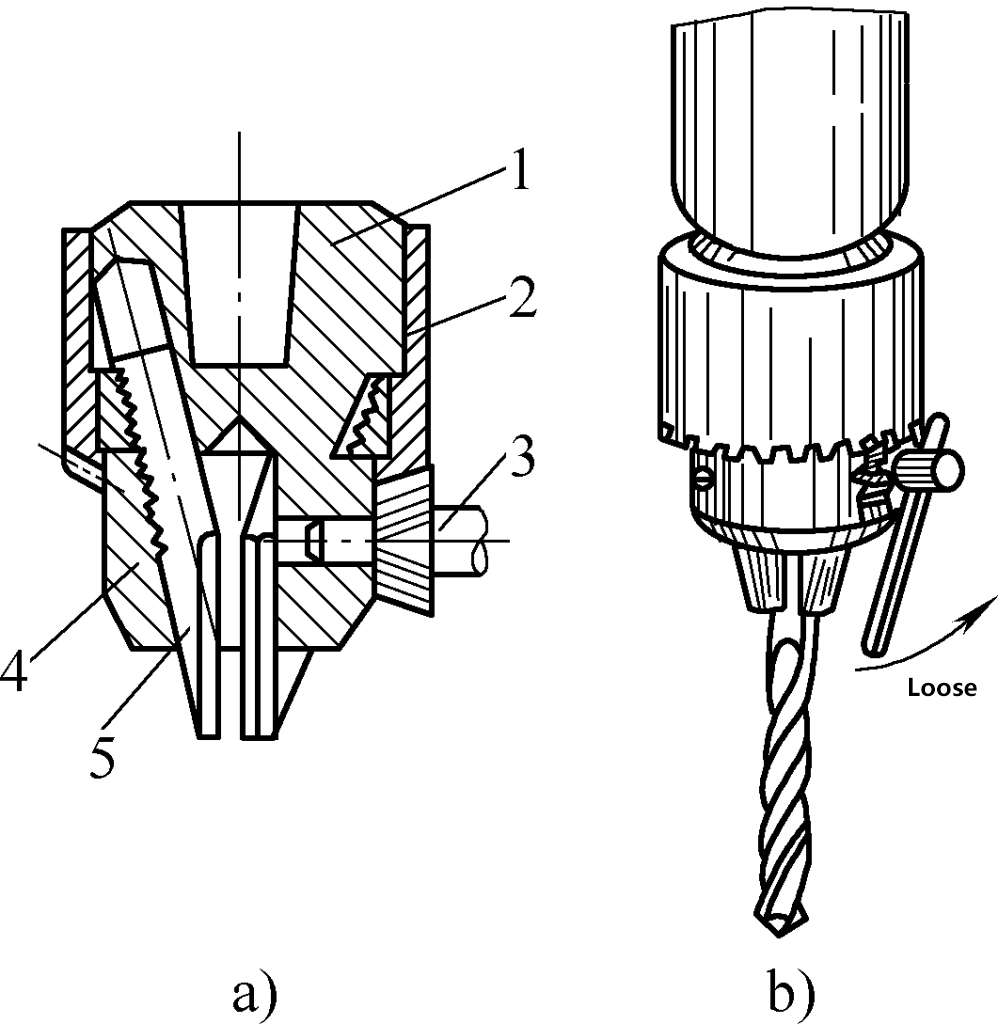

Il bloccaggio della punta viene effettuato con l'ausilio di dispositivi speciali. La Figura 8 illustra lo scenario del mantenimento di una punta a gambo dritto con un mandrino.

a) Struttura del mandrino

b) Condizioni di lavoro del mandrino

1-Corpo mandrino

Manicotto a 2 mandrini

A 3 chiavi

Dado a 4 anelli

5 ganasce

Quando si tiene la punta del trapano, si inserisce prima il gambo nelle tre ganasce 5 del mandrino, e la lunghezza di serraggio non deve essere inferiore a 15 mm. Quindi, utilizzando la chiave speciale 3 per il mandrino, si ruota la bussola del mandrino 2, in modo che la ghiera 4 faccia muovere le tre ganasce lungo la superficie inclinata, consentendo alle ganasce di aprirsi o chiudersi simultaneamente, ottenendo così lo scopo di allentare o stringere la punta.

4) Ispezione preforatura.

Prima della foratura, verificare il disegno di lavorazione, controllare la correttezza della posizione di foratura e della dimensione della punta, la fermezza della tenuta del pezzo, ecc. e regolare di conseguenza la velocità della foratrice.

5) Perforazione.

Dopo che l'ispezione preforatura è stata qualificata, è possibile eseguire la foratura, garantendo un funzionamento sicuro.

6) Pulizia dopo la foratura.

Dopo la lavorazione di un foro, pulire tempestivamente la superficie di lavoro per preparare i pezzi successivi o la lavorazione di un altro foro. Al termine della lavorazione di tutti i pezzi, pulire tempestivamente la pressa da trapano e smontare e riporre correttamente la punta da trapano.

2. Punti chiave dell'operazione di perforazione

I punti principali delle operazioni di perforazione comprendono i seguenti aspetti:

1) Metodi di perforazione.

Per i pezzi generici, durante la foratura si possono utilizzare i seguenti metodi:

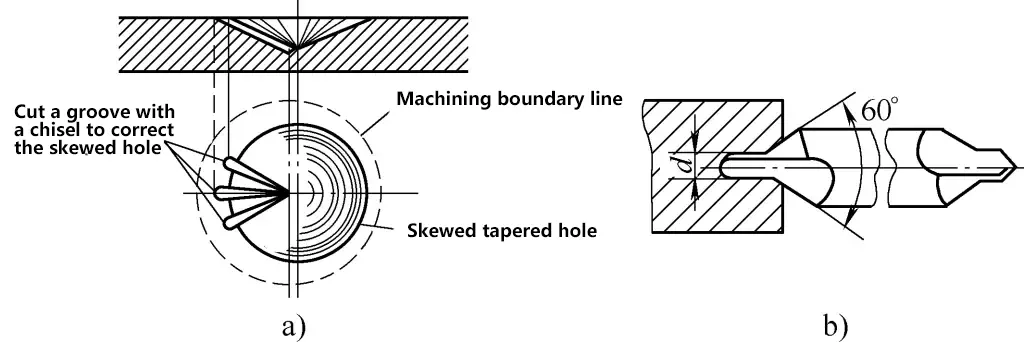

Puntare prima sull'impronta centrale del punzone e preforare una fossa conica poco profonda. Se il foro conico non è concentrico con il cerchio della linea di foratura, è possibile spostare il pezzo o il mandrino della pressa per correggerlo. Se la deviazione è grande, utilizzare un punzone centrale per ripunzonare o uno scalpello per tagliare diverse fessure per la correzione, come mostrato nella Figura 9.

a) Correzione della deviazione del foro tramite scanalature a scalpello

b) Utilizzo della punta centrale per guidare il centraggio dei fori per i fori grandi

Quando si eseguono fori più grandi, poiché il lungo bordo a scalpello delle punte di grande diametro rende difficile il centraggio, è meglio eseguire prima un foro conico più grande con una punta da centro, come mostrato nella Figura 9b, oppure utilizzare una punta corta con un piccolo angolo di punta (2φ=90°~100°) per eseguire un foro conico. Dopo che la punta di prova ha raggiunto i requisiti di concentricità, il pezzo da lavorare o il mandrino della pressa da trapano devono essere fissati nuovamente prima di eseguire una nuova foratura.

Quando si eseguono fori passanti, utilizzare l'avanzamento manuale e procedere delicatamente finché la punta non si sfonda. Prestare particolare attenzione ai pezzi sottili.

Quando si eseguono fori ciechi, verificare la precisione della profondità tramite la lunghezza della punta e la misurazione effettiva. Su superfici non lavorate o materiali più duri, iniziare con l'avanzamento manuale.

Eseguire i fori di diametro superiore a 30 mm in due fasi. Utilizzare prima una punta da 0,5~0,7 volte il diametro del foro, quindi espandere fino al diametro richiesto.

Quando si eseguono piccoli fori con diametri inferiori a 4 mm, utilizzare esclusivamente l'avanzamento manuale, facendo inizialmente attenzione a evitare lo slittamento della punta ed evitando di esercitare una pressione eccessiva per evitare piegature e rotture. Sollevare di tanto in tanto la punta del trapano per eliminare i trucioli.

Quando si eseguono fori profondi (rapporto profondità del foro/diametro superiore a 3), utilizzare una velocità di avanzamento ridotta e sollevare regolarmente la punta per eliminare i trucioli, evitando l'intasamento dei trucioli e la rottura della punta o il danneggiamento della superficie interna del foro.

2) Selezione di fluido da taglio.

Durante la perforazione, a causa dell'attrito tra la punta e il pezzo e della deformazione del truciolo, si genera un elevato calore che porta alla ricottura del tagliente principale della punta e alla perdita della capacità di taglio, con conseguente rapida opacizzazione della punta. Per abbassare la temperatura di lavoro della punta, prolungarne la durata, migliorare la produttività della perforazione e garantire la qualità della perforazione, è necessario iniettare un fluido di taglio adeguato durante la perforazione.

La foratura appartiene generalmente ai processi di lavorazione grossolani, con lo scopo principale di utilizzare un fluido da taglio per il raffreddamento. I più comuni fluidi da taglio utilizzati nella foratura sono elencati nella Tabella 1.

Tabella 1 Fluidi da taglio comuni per la perforazione

| Materiale del pezzo da lavorare | Fluido da taglio |

| Acciaio strutturale | Emulsione, olio motore |

| Acciaio per utensili | Emulsione, olio motore |

| Acciaio inox, acciaio resistente al calore | Soluzione acquosa di olio di lino, olio da taglio solforato |

| Rame puro | Emulsione, olio vegetale |

| Lega di alluminio | Emulsione, cherosene |

| Ghisa raffreddata | Kerosene |

| Ghisa, ottone, bronzo, lega di magnesio | Non utilizzato |

| Gomma dura, colla | Non utilizzato |

| Plexiglas | Emulsione, cherosene |

3) Selezione dei parametri di taglio.

I parametri di taglio durante la foratura si riferiscono al velocità di taglio, velocità di avanzamento e profondità di taglio durante la foratura. La velocità di taglio (v) è la velocità lineare in un punto del diametro della punta (m/min). L'avanzamento (f) si riferisce alla distanza percorsa dalla punta per ogni giro (mm/r). La profondità di taglio (ap) durante la foratura è uguale al raggio della punta (mm), cioè ap=D/2.

Durante la foratura è necessario selezionare solo la velocità di taglio (v) e l'avanzamento (f). Questi due parametri vengono scelti per lo più in base all'esperienza.

In generale, quando si fora con una punta di piccolo diametro, la velocità deve essere maggiore e l'avanzamento minore. Quando si eseguono fori di grandi dimensioni con una punta di grande diametro, la velocità deve essere più bassa e l'avanzamento può essere relativamente maggiore. Quando si forano materiali duri, la velocità deve essere più bassa e la velocità di avanzamento minore. Quando si forano materiali morbidi, la velocità può essere maggiore e l'avanzamento maggiore.

3. Metodi di perforazione

Quando si eseguono fori in diversi componenti in lamiera, è necessario adottare metodi di foratura diversi.

1) Foratura di pezzi cilindrici.

Per praticare un foro perpendicolare all'asse attraverso il centro del cilindro su parti come alberi o manicotti, utilizzare uno strumento di centraggio (tipicamente un blocco a V) per bloccare il mandrino del trapano prima della foratura. Allineare il centro del mandrino del trapano con il centro del blocco a V e fissare la posizione del blocco a V con un morsetto. Posizionare il pezzo cilindrico orizzontalmente nel blocco a V, regolarlo in posizione orizzontale, allineare la punta del trapano con il centro di foratura e fissare saldamente il pezzo prima di eseguire la foratura di prova e il foro.

Se il lavoro di allineamento viene eseguito con cura, la simmetria tra il centro del foro e l'asse del pezzo può essere controllata entro 0,1 mm.

2) Esecuzione di fori inclinati.

Esistono tre scenari per la realizzazione di fori inclinati: la realizzazione di fori su una superficie inclinata, la realizzazione di fori inclinati su una superficie piana e la realizzazione di fori su una superficie curva. Tutti hanno una caratteristica comune: il centro del foro non è perpendicolare alla superficie finale di foratura.

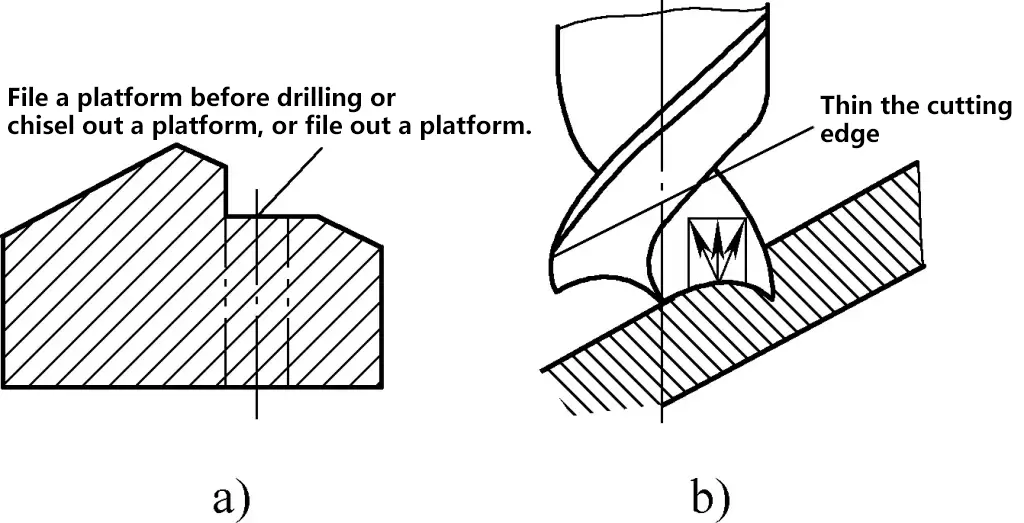

Durante la foratura, scalpellare o limare una piattaforma nel punto di ingresso della foratura, oppure fresare una piattaforma con una fresa a candela (vedere Figura 10a). Per prima cosa, utilizzare un trapano di piccolo diametro o una punta centrale per praticare un foro o una rientranza poco profonda. Una volta posizionato correttamente, praticare il foro. Per praticare fori inclinati si possono usare anche tre punte di uguale altezza (vedi Figura 10b).

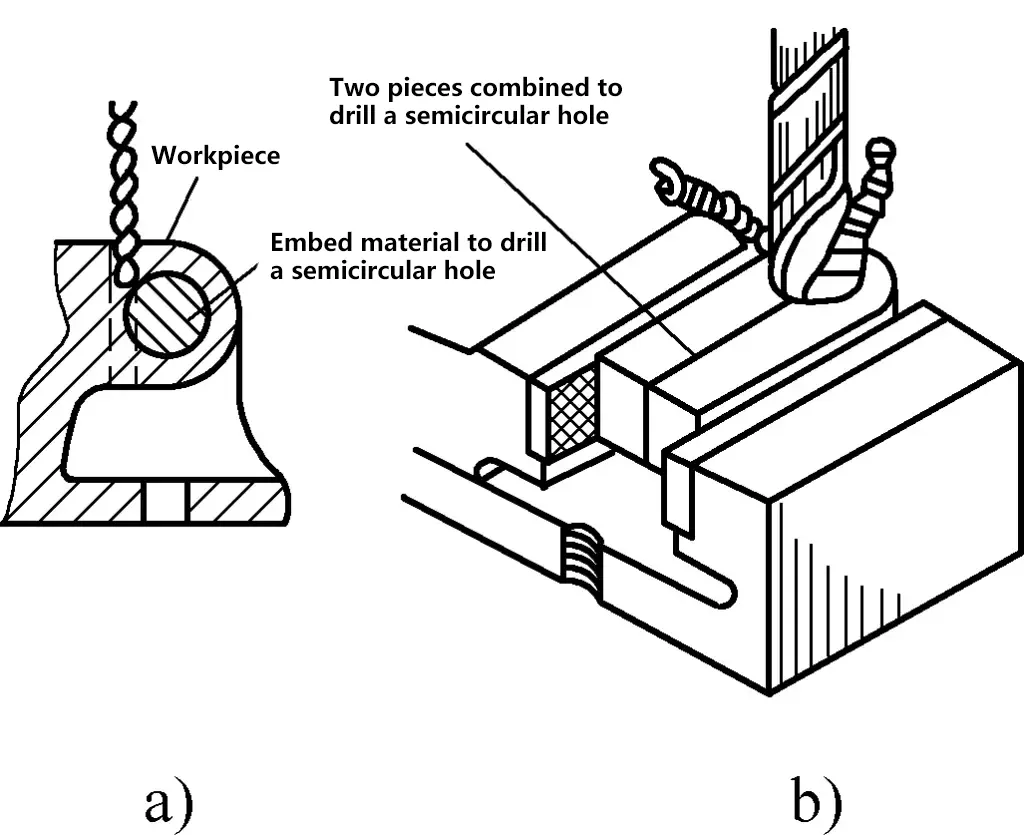

3) Esecuzione di fori semicircolari.

Quando si eseguono fori semicircolari, quando un lato della punta incontra una forza di appoggio, si devia verso l'altro lato, causando la flessione o la rottura della punta, con conseguenti fori non perpendicolari. Per evitare che ciò accada, per i fori semicircolari sul bordo del pezzo, unire due pezzi identici per la foratura. Per i fori semicircolari esterni, utilizzare lo stesso materiale per riempire e poi forare, come illustrato nella Figura 11.

a) Materiale dell'inserto

b) Unire due pezzi

Quando si eseguono i fori per le viti a linea spezzata e i materiali su entrambi i lati della cucitura hanno una durezza diversa, utilizzare una punta rigida (preferibilmente corta). Il segno del punzone centrale deve essere leggermente inclinato verso il lato del materiale più duro. Una volta che la punta ha forato a una certa profondità ed è orientata verso il punto di contatto del lato più morbido, allineare la punta al punto di contatto per continuare la foratura.

4) Esecuzione di fori in tandem.

I tipi più comuni di fori tandem sono illustrati nella Figura 12. A causa della profondità o della distanza tra i due fori, la punta si allunga durante la foratura, causando vibrazioni, difficoltà di centratura e propensione a piegarsi, con conseguenti fori inclinati e scarsa concentricità.

Per la foratura si possono utilizzare i seguenti metodi: per i fori tandem illustrati nella Figura 12a, utilizzare prima una punta corta per praticare un foro piccolo fino alla profondità del foro grande, quindi passare a una punta lunga piccola per terminare la foratura del foro piccolo, quindi praticare il foro grande e svasare il piano inferiore del foro grande.

Per i fori in tandem illustrati nella Figura 12b, praticare prima il foro superiore, quindi utilizzare una pinza per montaggio punzone grande da inserire nel foro superiore per tracciare il segno per il foro inferiore. Praticare lentamente un incavo poco profondo con la punta centrata sul segno del punzone, confermare la precisione, quindi forare ad alta velocità.

Per i fori in tandem illustrati nella Figura 12c, per la produzione di massa, è possibile realizzare un'asta di perforazione lunga con un diametro esterno che si adatta al foro superiore in modo lasco. Eseguire prima il foro grande superiore, quindi passare all'asta lunga dotata di una punta piccola. Utilizzare il foro superiore come guida per praticare il foro piccolo inferiore. In alternativa, utilizzare il metodo per i fori in tandem illustrato nella Figura 12b.

4. Affilatura della punta del trapano

Lo scopo dell'affilatura delle punte da trapano è quello di riaffilare o riparare il tagliente opacizzato o danneggiato, oppure di rimodellare la punta per adattarla alle esigenze specifiche del materiale, garantendo buone prestazioni di perforazione.

L'accuratezza dell'affilatura delle punte da trapano influisce direttamente sulla qualità della foratura, sull'efficienza e sulla durata della punta. L'affilatura manuale delle punte viene eseguita con una smerigliatrice da banco. La grana comunemente utilizzata è la 46-80. Durante la rotazione della mola, il run-out deve essere rigorosamente controllato. I metodi di rettifica includono principalmente:

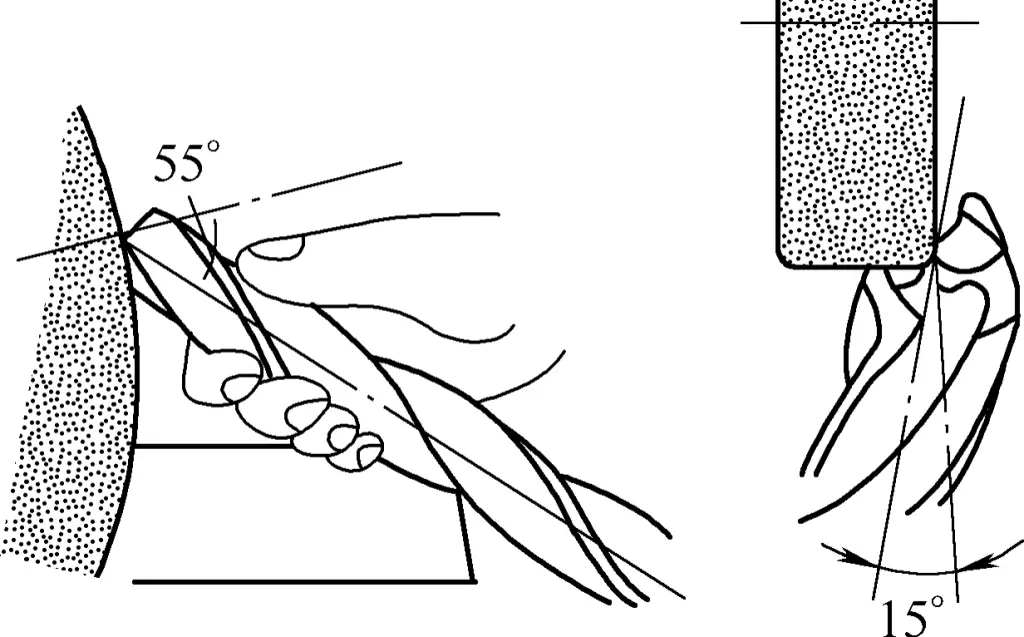

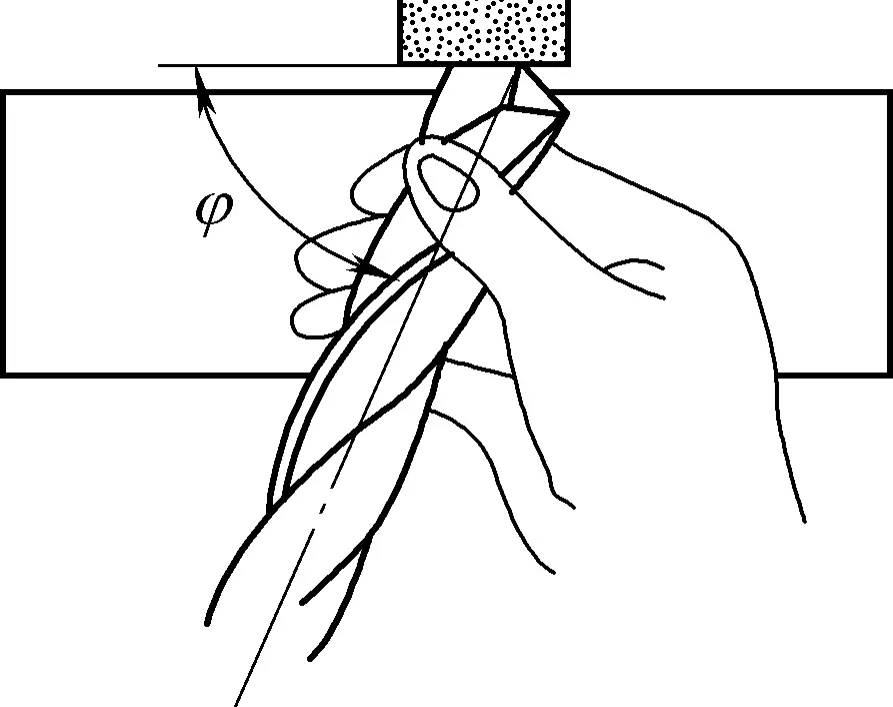

(1) Rettifica del tagliente principale

Durante l'affilatura, utilizzare la mano destra (o sinistra) per tenere la testa della punta come perno di posizionamento (o appoggiarla sulla staffa della smerigliatrice) e l'altra mano per tenere il gambo della punta. Allineare l'asse della punta e la superficie cilindrica della smerigliatrice con un angolo φ e inclinare di 8°~15° verso il basso, assicurandosi che il tagliente principale sia orizzontale e tocchi leggermente la circonferenza sopra la linea centrale della smerigliatrice.

Esercitare una pressione con la mano che tiene la testa del trapano verso la smerigliatrice e fissare la posizione di rotazione della punta intorno al suo asse. La mano che tiene il gambo fa ruotare la punta in senso orario intorno al suo asse, mentre oscilla verso l'alto e verso il basso. La rotazione della punta intorno al suo asse assicura la rettifica dell'intera superficie del fianco, mentre il movimento verso l'alto e verso il basso rettifica l'angolo di spoglia richiesto.

I movimenti della mano devono essere ben coordinati. L'angolo di oscillazione varia con l'angolo di spoglia, poiché l'angolo di spoglia varia a seconda del raggio della punta. Ripetere questo processo alcune volte. Dopo aver affilato un tagliente principale, ruotare di 180° per affilare l'altro tagliente principale. In questo modo si formano l'angolo di scalpello, l'angolo di spoglia e l'angolo di assottigliamento del nastro, come illustrato nella Figura 13.

Il valore specifico dell'angolo di punta della punta 2φ può essere selezionato in base ai diversi materiali di perforazione, come indicato nella Tabella 2.

Tabella 2 Selezione dell'angolo della punta [Unità: (°)]

| Materiale da trattare | Angolo della punta (2φ) |

| Acciaio e ghisa (mediamente duro) | 116~118 |

| Acciaio al manganese | 136~150 |

| Lega di alluminio duro | 90~100 |

| Forgiati in acciaio | 125 |

| Ottone e bronzo | 130~140 |

| Prodotti in plastica | 80~90 |

Dopo l'affilatura dei taglienti principali, verificare se l'angolo di punta 2φ biseca l'asse della punta, se entrambi i taglienti principali sono simmetrici e di uguale lunghezza e se ciascuno è una linea retta. Inoltre, verificare se l'angolo posteriore sul bordo esterno dei taglienti principali è conforme al valore richiesto e se l'angolo del tagliente dello scalpello è preciso.

(2) Affilare il bordo dello scalpello

Durante l'affilatura del bordo dello scalpello, le posizioni relative della punta e della mola sono illustrate nella Figura 14. Durante l'affilatura, la parte posteriore del bordo deve entrare in contatto con la mola, quindi ruotare il trapano in modo che la punta si sposti gradualmente verso il centro del trapano per accorciare il bordo dello scalpello. Il bordo della mola utilizzata per l'affilatura del bordo dello scalpello deve avere una piccola curva e il diametro della mola è preferibilmente più piccolo.