I. Apparecchiature meccaniche

Le principali attrezzature per la fabbricazione di componenti in lamiera comprendono Macchine per la cesoiatura, presse (punzonatrici), letti a rotelle, flangiatrici, foratrici, rettificatrici, saldatrici a gas ed elettriche, tra gli altri.

1. Macchine cesoie

Conosciuta anche come cesoia per lamiere. Le cesoie comunemente utilizzate includono cesoie a portale, cesoie vibranti, cesoie a rulli e cesoie idrauliche.

Prendiamo ad esempio la cesoia a portale da 2,5 mm×1600 mm, comunemente conosciuta, per introdurla.

(1) Specifiche tecniche principali

Vale a dire: Tosatura spessore: spessore massimo di 2,5 mm, spessore minimo di 0,5 mm; larghezza di taglio: 1600 mm; angolo di taglio: 130′; frequenza di corsa: 55 volte al minuto; lunghezza del registro posteriore: 500 mm al massimo; potenza del motore: 3 kW; gamma di taglio: piastra di acciaio a basso tenore di carbonio, rame, alluminio e alcune piastre metalliche sottili di bassa durezza.

(2) Struttura principale e principio di funzionamento

La cesoia a portale è composta principalmente da letto, piano del letto, lame superiori e inferiori, base, dispositivo di pressione e sistema di trasmissione ed è un'attrezzatura speciale per il taglio di lamiere sottili. Il letto in ghisa è il corpo principale dell'intera macchina. La superficie piana del letto è utilizzata per posizionare la piastra tagliata e il dispositivo di pressione è impostato per fissare la piastra tagliata per evitare disallineamenti o capovolgimenti durante il taglio.

Il motore da 380 V fornisce la potenza e, attraverso il sistema di trasmissione (cinghia, puleggia, biella, albero eccentrico e altre parti), la potenza viene trasmessa alla lama superiore per completare l'azione di impatto verticale dall'alto verso il basso. La lama inferiore è fissata sul pianale e, grazie all'azione combinata della lama superiore e di quella inferiore, il piatto viene tagliato.

Oltre a completare l'azione di taglio principale, il meccanismo di lavoro dispone anche di un dispositivo di pressione, di un registro posteriore, di un dispositivo di frenatura e di un dispositivo di sicurezza. Il dispositivo di pressione ha la funzione di premere con forza il piatto quando la lama superiore si abbassa per il taglio, attraverso un meccanismo eccentrico, per evitare disallineamenti e capovolgimenti.

I registri anteriori e posteriori e i registri angolari sono utilizzati per allineare la piastra campione per il taglio della piastra in base alle specifiche della piastra campione.

Il dispositivo di frenatura serve a controllare che l'albero a camme del mandrino principale si trovi al punto morto superiore durante l'arresto e contribuisce a bilanciare la stabilità del movimento alternativo della lama superiore. Il dispositivo di sicurezza consiste nel posizionare una piastra di protezione davanti alla lama per evitare incidenti di taglio.

(3) Prestazioni principali

La cesoia a portale può tagliare pezzi o grezzi con varie forme di contorno lineare come rettangoli, parallelogrammi, trapezi, triangoli o poligoni. I suoi vantaggi sono la facilità d'uso, la semplicità di alimentazione, la rapidità di taglio. velocità di taglioe alta precisione.

Quando si tagliano lamiere di grandi dimensioni o di bassa precisione, è possibile segnare direttamente le linee sulla lamiera e allinearle con la lama inferiore prima del taglio. Per la produzione di massa, è anche possibile segnare linee di riferimento sul piano di lavoro invece di utilizzare un tappo.

(4) Regole operative e manutenzione

1) La manutenzione e l'utilizzo della macchina devono essere affidati a personale specializzato e gli operatori devono conoscere le prestazioni della macchina.

2) Il filo della lama deve essere mantenuto affilato e, se si riscontrano danni, deve essere sostituito tempestivamente.

3) Prima di avviare la macchina, controllare la qualità della superficie della lamiera. In presenza di difetti, come cicatrici dure o scorie di saldatura, non si deve procedere al taglio per evitare di danneggiare la lama.

4) Il funzionamento della macchina deve essere rigorosamente conforme alle procedure operative e deve essere evitato il sovraccarico.

5) In caso di fenomeni anomali durante l'uso, la macchina deve essere fermata immediatamente per essere ispezionata e riparata.

6) Dopo l'uso, l'alimentazione deve essere interrotta.

7) Dopo la manutenzione della macchina, è necessario effettuare un giro di prova, prestando attenzione al senso di rotazione del motore e alla velocità specificata.

2. Macchina da stampa

Una pressa (nota anche come punzonatrice) è un tipo di attrezzatura che può sia tagliare che formare i materiali. Quando viene utilizzata, richiede solo una modifica della struttura e del tipo di stampo: la prima utilizza uno stampo di taglio, mentre la seconda utilizza uno stampo di formatura.

Per la lavorazione di pezzi di grandi dimensioni, si utilizza una pressa di grandi dimensioni con una forza di 800 kN, mentre per i pezzi di medie e piccole dimensioni si utilizzano comunemente presse eccentriche e presse a manovella con tonnellaggi inferiori, con specifiche quali 100 kN, 160 kN e 250 kN. Facciamo l'esempio di una pressa inclinabile a doppia colonna di tipo aperto da 100 kN.

(1) Specifiche tecniche principali

Ovvero: Forza nominale-100 kN, corsa della slitta-45 mm; altezza massima di chiusura-180 mm; area del tavolo di lavoro-240 mm×370 mm; angolo massimo di inclinazione-35°; potenza del motore-1,1 kW.

(2) Struttura principale e principio di funzionamento

La pressa inclinabile a doppia colonna di tipo aperto è un tipo di macchina di pressa a manovella. È alimentato da un motore elettrico e, grazie alla trasmissione a cinghia e alla riduzione, la ruota motrice con trasmissione a cinghia è il volano. La massa e le dimensioni del volano sono maggiori rispetto agli altri componenti, quindi ha una grande inerzia durante il funzionamento, che gli consente di immagazzinare e rilasciare una certa quantità di energia per ridurre le fluttuazioni causate dalla velocità di rotazione della macchina.

Il volano è collegato all'albero principale (l'albero a gomiti) attraverso una frizione e l'albero a gomiti aziona la biella, consentendo alla slitta di muoversi in linea retta lungo il binario.

Lo stampo superiore è fissato sulla slitta, mentre quello inferiore è fissato sul tavolo di lavoro. Il meccanismo di funzionamento della pressa si basa sull'azione di impatto dello stampo superiore e dello stampo inferiore per completare la punzonatura, il taglio o la piegatura di lamiere sottili.

La pressa è sostenuta da un telaio. Il letto è il corpo principale che sostiene i pezzi, mentre i materiali grezzi e i pezzi possono essere posizionati sul tavolo di lavoro. Il quadro elettrico è installato nella parte inferiore del letto e il pedale controlla la frizione per controllare il movimento e l'arresto dello stampo superiore.

Dotata di utensili da taglio e stampi appropriati, la pressa può essere utilizzata per il taglio, la punzonatura, la tranciatura, la piegatura e l'imbutitura, oltre che per altri processi di formatura a freddo. Il corpo della pressa può essere inclinato a un certo angolo per consentire al pezzo di scivolare autonomamente dallo stampo. La pressa può eseguire punzonature e tagli singoli o continui.

(3) Regole operative e manutenzione

1) Precauzioni prima del lavoro:

① Riordinate il sito, rimuovete gli elementi non correlati e posizionate correttamente gli spazi vuoti;

②Controllare la lubrificazione delle parti di accoppiamento della pressa e aggiungere una quantità sufficiente di olio lubrificante;

③Verificare se il punzone è installato saldamente e se il tagliente presenta crepe, ammaccature o danni;

④ Avviare sempre il motore elettrico dopo aver disinnestato la frizione;

Testare l'azione del freno, della frizione e del controller per verificarne la flessibilità, la precisione e l'affidabilità ed eseguire diverse corse a vuoto senza carico;

⑥ Preparare i vari strumenti necessari per il lavoro.

2) Precauzioni durante il lavoro:

① Aggiungere regolarmente olio lubrificante;

②Non tagliare o rifilare due pezzi di lamiera contemporaneamente;

③Durante il lavoro, rimuovere prontamente le bave e i bordi di scarto tagliati dal piano di lavoro e utilizzare un gancio per la rimozione, vietando rigorosamente l'uso diretto delle mani. Se il pezzo si blocca sul piano di lavoro, la macchina deve essere fermata prima di rimuoverlo;

④Quando si esegue l'imbutitura superficiale, prestare attenzione alla pulizia del pezzo grezzo e applicare un po' di olio lubrificante sul pezzo;

⑤Quando si utilizza l'interruttore a pedale, assicurarsi di togliere il piede in tempo per evitare attivazioni accidentali e incidenti;

⑥Non toccare lo stampo mentre la pressa è in funzione;

Se si nota un funzionamento anomalo (come la caduta libera della slitta, urti o rumori anomali, bave sul prodotto finito o qualità scadente), è necessario arrestare immediatamente la macchina e cercare soluzioni e contromisure;

⑧Non smontare a piacimento i dispositivi di protezione (come coperture, involucri, ecc.).

3) Precauzioni dopo il lavoro: ①Disinnestare la frizione, cioè disinnestare la frizione e spegnere l'alimentazione; ②Pulire i rifiuti e l'area di lavoro; ③Organizzare gli utensili e i componenti dei prodotti fustellati e collocarli nella posizione appropriata; ④Pulire il corpo macchina e la matrice.

3. Macchina di laminazione

Una macchina di laminazione, nota anche come macchina di laminazione di piastre, è un tipo di apparecchiatura che produce deformazioni di flessione in piastre piane attraverso la rotazione degli alberi dei rulli. Facciamo l'esempio di una macchina di laminazione a tre rulli da 2 mm×1500 mm.

(1) Specifiche tecniche principali

Vale a dire: Spessore massimo della piastra-2 mm; larghezza massima della piastra-1500 mm; diametro minimo per la produzione di tubi-150 mm; velocità dell'albero del rullo di lavoro-35r/min; diametro dell'albero del rullo-100 mm; potenza del motore-3kW; velocità del motore-950r/min.

(2) Caratteristiche strutturali e principio di funzionamento

La macchina di laminazione a tre rulli è composta da tre alberi a rulli simmetrici o asimmetrici. La potenza primaria proviene da un motore elettrico a 380 V, che viene trasmessa agli alberi dei rulli superiori e inferiori e all'albero di regolazione attraverso un sistema di ingranaggi. La distanza tra i tre alberi dei rulli può essere regolata in qualsiasi momento in base alle dimensioni del prodotto. raggio di curvatura della piastra.

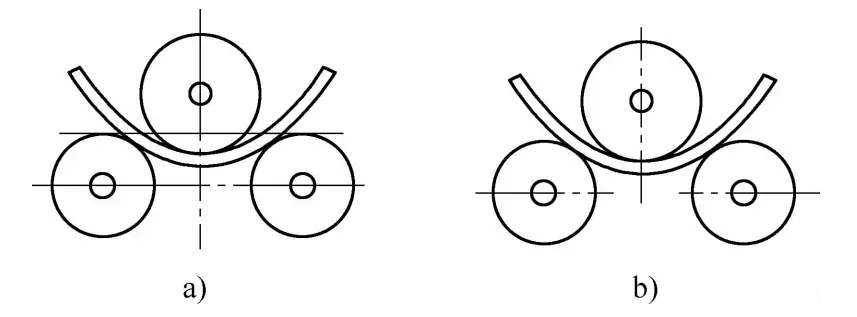

La disposizione dei tre alberi a rulli è illustrata nella Figura 1-41, con due tipi: simmetrico e asimmetrico. La loro caratteristica comune è che il punto più basso dell'albero a rulli superiore è inferiore ai punti più alti dei due alberi a rulli inferiori.

a) Tipo simmetrico

b) Tipo asimmetrico

La lamiera viene fatta avanzare e piegata automaticamente sotto l'azione combinata della pressione e dell'attrito dei rulli rotanti. Il grado di piegatura della lamiera dipende dalla posizione relativa dei rulli, dallo spessore del materiale e dalle sue proprietà meccaniche.

(3) Prestazioni principali

Questo tornio a rulli può laminare lamiere con uno spessore di 2 mm e una larghezza inferiore a 1500 mm in pezzi cilindrici a curvatura costante, pezzi a curvatura variabile e pezzi conici a curvatura costante o variabile.

(4) Regole operative e manutenzione

1) Prima di avviare la macchina, lubrificarla e controllare che tutte le parti della macchina funzionino correttamente. Se si riscontrano problemi, è necessario risolverli tempestivamente.

2) Evitare il sovraccarico durante il funzionamento.

3) Dopo il funzionamento, interrompere l'alimentazione e pulire la macchina.

4. Macchina flangiatrice

La flangiatrice, nota anche come macchina piegatriceè utilizzato principalmente per piegare e piegare la lamiera tranciata lungo una linea retta per ottenere gli angoli a 90° desiderati.

(1) Struttura principale e principio di funzionamento:

La flangiatrice è composta da un motore elettrico, un meccanismo di trasmissione, una trave superiore, una trave inferiore, una trave pieghevole e un telaio del letto. Le travi superiore e inferiore sono composte da due moduli corrispondenti a un angolo di 90°, dove il modulo superiore sporge con un angolo di 90° e il modulo inferiore presenta una scanalatura trasversale incassata a 90°.

La scanalatura trasversale a 90° del modulo inferiore è fissata sulla base della flangiatrice. Il pezzo da lavorare può essere posizionato sulla trave inferiore, con il pezzo posizionato contro un blocco di arresto. Il motore elettrico fornisce la potenza primaria e, attraverso il sistema di trasmissione, aziona il movimento della trave superiore e della trave pieghevole.

La trave superiore esercita una pressione sul pezzo, mentre la trave pieghevole ruota per piegare il pezzo, creando così la flangia. Il processo di flangiatura è il seguente: la lamiera tranciata viene posizionata sulla scanalatura incassata del modulo inferiore, allineando la linea retta tracciata sulla lamiera con la linea d'angolo inferiore della scanalatura incassata del modulo inferiore.

Quindi, il motore elettrico viene avviato e, attraverso il sistema di trasmissione, sposta lentamente il modulo superiore verso il basso fino alla chiusura completa dei moduli superiore e inferiore, facendo sì che la lamiera si arricci su entrambi i lati della linea retta, ottenendo l'angolo di 90° desiderato.

(2) Regole per l'uso e la manutenzione della flangiatrice:

1) Prima del lavoro, l'area di lavoro deve essere pulita, i pezzi da piegare devono essere ordinatamente impilati e tutti gli orifizi di lubrificazione della macchina devono essere riempiti di olio lubrificante.

2) In base alla larghezza della flangia del pezzo e ai requisiti del processo, regolare la posizione del blocco di arresto, lo spazio tra la trave pieghevole e la trave superiore e l'angolo di rotazione della trave pieghevole.

3) Dopo il lavoro, è necessario interrompere l'alimentazione e pulire la macchina.

4) Pulire il sito di lavoro e impilare ordinatamente i pezzi.

5. Macchina perforatrice

Una macchina di perforazione utilizzata per praticare fori in pezzi solidi è chiamata perforatrice. Lo scopo principale di una macchina perforatrice è quello di eseguire fori nei componenti, quali fori per rivetti, viti e perni per le connessioni, fori per l'installazione di organi di trasmissione e cuscinetti, fori per la maschiatura, fori per l'olio e vari altri fori di processo.

(1)Il principio di funzionamento di una macchina perforatrice

Quando si eseguono fori o alesature, il pezzo in lavorazione deve rimanere fisso. L'utensile da taglio (cioè la punta) può eseguire due movimenti coordinati: un movimento di taglio rotatorio continuo attorno al proprio asse e un movimento di avanzamento verso il basso lungo l'asse. L'operatore tiene la maniglia di avanzamento e applica gradualmente una forza adeguata verso il basso.

Quando il foro sta per penetrare, la forza sull'impugnatura di avanzamento deve essere gradualmente ridotta per evitare che la punta del trapano sollevi il pezzo e provochi lesioni.Le macchine per forare possono essere generalmente suddivise in tre tipi: trapani da banco, trapani a braccio radiale e trapani elettrici portatili.

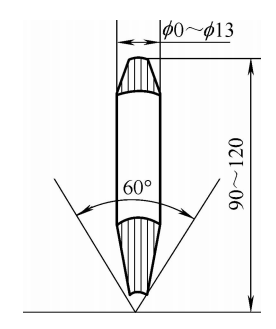

1) Trapano da banco:

I trapani da banco più piccoli, posizionati sul banco, sono detti trapani da banco, di due tipi: da tavolo e da terra. Il trapano da banco da tavolo è solitamente fissato sul banco di lavoro, con un diametro massimo di foratura di 13 mm e un diametro minimo di foratura di 0,1 mm. Il trapano da banco da tavolo è compatto, flessibile e facile da usare e serve come attrezzatura principale per praticare fori di piccolo diametro in pezzi di piccole dimensioni.

Il trapano da banco più grande è del tipo a piantana, che viene collegato al suolo con bulloni di posizionamento della base.

Il trapano da banco a pavimento è costituito da un motore elettrico, una scatola di trasmissione del mandrino, una colonna, una scatola di alimentazione, un piano di lavoro del mandrino e una base della macchina. Il cambio del mandrino è dotato di un dispositivo a velocità variabile, con velocità più elevate generalmente scelte per l'esecuzione di fori piccoli e velocità più basse per l'esecuzione di fori più grandi. È disponibile in diversi diametri massimi di foratura, come 25 mm, 35 mm, 40 mm e 50 mm, le cui specifiche sono indicate dal diametro massimo di foratura.

Esistono diversi modelli e dimensioni di trapani da banco, ma la loro struttura e i principi di funzionamento sono fondamentalmente gli stessi: il motore elettrico trasmette la potenza, facendo ruotare la punta e completando l'azione di taglio, mentre la maniglia di avanzamento controlla la velocità di avanzamento.

2) Trapano radiale:

Il trapano a colonna radiale ha una struttura più complessa, un elevato grado di automazione e un'ampia gamma di applicazioni, che lo rendono un trapano di grandi dimensioni ad alta precisione adatto alla lavorazione dei fori di pezzi di grandi dimensioni, generalmente con diametri di foratura relativamente grandi.

La pressa per trapano radiale è composta da colonna, braccio, scatola del mandrino, mandrino, piano di lavoro e base della macchina. La scatola del mandrino è sospesa sul braccio e può muoversi a destra e a sinistra sul braccio. Un'estremità del braccio racchiude la colonna e il braccio può ruotare intorno all'asse della colonna e muoversi in alto e in basso lungo la colonna.

La posizione del braccio è fissata da un dispositivo di frenatura, che consente di allineare la scatola del mandrino con il pezzo in qualsiasi posizione entro la lunghezza consentita del braccio. Il mandrino è dotato di un mandrino per trapano nella parte inferiore, in grado di praticare fori di qualsiasi posizione e dimensione sul pezzo.

3) Trapano elettrico portatile:

Il trapano elettrico portatile è uno strumento di perforazione portatile alimentato dall'elettricità e l'azione di alimentazione è completata dalla forza di spinta personale dell'operatore. Le sue caratteristiche sono la flessibilità, la portabilità e la libertà da vincoli spaziali. Per pezzi di grandi dimensioni o con aperture relativamente piccole e inamovibili, l'uso di un trapano elettrico portatile è più conveniente.

La tensione di alimentazione del trapano elettrico è di 220V o 36V e le specifiche dimensionali sono suddivise in base al diametro massimo di perforazione, come 6mm, 10mm, 13mm e così via. Esistono due tipi: a pistola e a mano.

Precauzioni per la realizzazione dei fori

1) Quando si utilizza un trapano elettrico portatile, è necessario prestare attenzione alla sicurezza elettrica, ad esempio assicurando un collegamento di alimentazione sicuro, un elevato livello di isolamento per evitare perdite elettriche e l'installazione di interruttori di corrente residua durante il cablaggio.

2) La punta del trapano deve essere fissata saldamente e durante il processo di perforazione deve essere regolarmente raffreddata, ad esempio spruzzando una soluzione d'acqua.

3) Quando si eseguono fori passanti, ridurre l'avanzamento poco prima dello sfondamento. Se si utilizza l'avanzamento automatico, passare all'avanzamento manuale in questo punto. La forza verso il basso applicata all'impugnatura di avanzamento deve essere ridotta al minimo per evitare che la punta del trapano sollevi il pezzo e provochi lesioni.

4) Quando il diametro del foro supera i 30 mm, è necessario eseguirlo in due fasi. In primo luogo, praticare un piccolo foro con un diametro superiore alla larghezza del tagliente della punta più grande per ridurre la forza assiale (in genere, per praticare il piccolo foro si utilizza una punta con un diametro pari a circa ~ del diametro del foro).

5) Prima di eseguire i fori passanti, regolare il fermo sul mandrino della macchina perforatrice alla profondità richiesta, oppure montare un anello di posizionamento sulla punta.

6) Quando il materiale è duro o la profondità di perforazione è significativa, la punta deve essere continuamente ritirata dal foro durante il processo di perforazione per rimuovere i trucioli ed evitare che la punta si surriscaldi o si inceppi e si rompa a causa dei trucioli metallici.

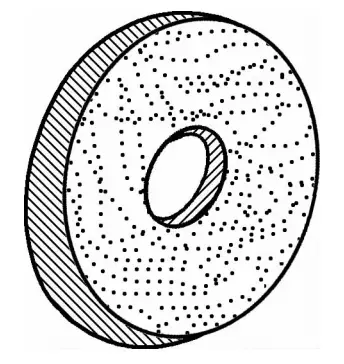

6. Macchina per la macinazione

Durante il processo di produzione o di riparazione, è necessario rimuovere le bave e le sporgenze prodotte sul pezzo. In questo processo di rimozione, si utilizza un disco piatto composto da una miscela di particelle adesive e abrasive, chiamato mola (vedere Figura 1-42). L'apparecchiatura utilizzata per rimuovere per attrito il materiale di scarto in eccesso dal pezzo in lavorazione è chiamata rettificatrice.

Struttura e principio di funzionamento della rettificatrice

La mola è montata sull'albero del rotore meccanico. La rotazione ad alta velocità del rotore meccanico aziona la rotazione sincrona della mola. Utilizzando la mola rotante ad alta velocità per rimuovere per attrito il materiale di scarto in eccesso dal pezzo.

Esistono due tipi comuni di rettificatrici nelle fabbriche: le rettificatrici da banco e le rettificatrici manuali.

1)Macchina di rettifica da banco:

Esistono due tipi di rettificatrici da banco. Una è piccola e fissata sul banco di lavoro, l'altra è di dimensioni maggiori, con base fissata a terra.

Una rettificatrice da banco ha un motore elettrico racchiuso e fissato sul telaio del motore. Il rotore del motore elettrico è un albero passante, con una mola attaccata a ciascuna estremità dell'albero, fissata da bulloni di serraggio e da una piastra di protezione. La mola è dotata esternamente di un coperchio di protezione collegato all'alloggiamento della rettificatrice.

La rettificatrice a pavimento di grandi dimensioni è dotata di una piattaforma di supporto alle due estremità del corpo macchina, utilizzata per sostenere pezzi grandi o pesanti e ridurre la forza manuale richiesta. La piattaforma di supporto può essere regolata verso l'alto e verso il basso, davanti e dietro, per regolare la distanza tra i pezzi. La piattaforma di supporto è fissata con quattro bulloni. La distanza tra la piattaforma di supporto e il bordo della mola è generalmente compresa tra 5-10 mm.

Man mano che la mola si consuma e si consuma, è necessario regolare tempestivamente lo spazio tra la piattaforma di supporto e il bordo della mola. Se non viene regolata in tempo, se lo spazio è troppo grande, il pezzo rischia di rimanere bloccato durante il processo di attrito.

2)Smerigliatrice manuale:

Si tratta di un tipo di rettificatrice mobile e non limitata dalle condizioni del sito o dell'orientamento. Durante il funzionamento, il pezzo da rettificare viene tenuto in posizione e la rettificatrice si muove intorno al pezzo fisso per la rettifica. La rettificatrice portatile ha una sola mola, fissata saldamente a un'estremità dell'albero passante del rotore del motore elettrico.

La mola è dotata esternamente di un coperchio di protezione collegato al corpo macchina, che funge da protezione di sicurezza. I cavi del motore elettrico sono temporaneamente collegati alla linea di alimentazione. Un'estremità dell'alloggiamento allungato della rettificatrice è un'impugnatura, vicino alla mola, mentre l'altra estremità è un'impugnatura, con un pulsante di commutazione sul corpo macchina.

Durante il funzionamento, l'operatore afferra la maniglia e l'impugnatura con entrambe le mani, applica una forza uniforme e tocca leggermente il pezzo da rettificare.

Precauzioni per l'uso delle rettificatrici

1)Prima di utilizzare la rettificatrice, controllare che non vi siano crepe nella mola e farla girare a vuoto per 1 minuto.

2)Gli operatori che utilizzano la rettificatrice devono indossare occhiali di sicurezza.

3)Quando si rettifica il pezzo, la forza deve essere applicata in modo uniforme, non eccessivo. Quando il pezzo si riscalda, deve essere prontamente raffreddato in acqua.

4)Controllare regolarmente la piattaforma di supporto e regolarla se necessario per garantire uno spazio di 5-10 mm.

5)Gli operatori devono stare a lato della rettificatrice, non direttamente davanti alla mola, per evitare di non poter evitare incidenti.

6)La rettificatrice deve essere dotata di un coperchio di protezione per garantire la sicurezza personale.

7)Quando si maneggia la smerigliatrice manuale, maneggiarla con delicatezza e, durante il funzionamento, stare in piedi con fermezza e tenerla saldamente.

8)L'isolamento dei cavi della smerigliatrice manuale deve essere mantenuto a un buon livello e durante il funzionamento deve essere dotato di interruttori di corrente residua.

7. Saldatura e taglio a gas

La miscela di gas combustibile acetilene e gas ossidante ossigeno può generare temperature fino a (3-4) × 10^3°C quando brucia. Se diretta su lastre di acciaio a basso tenore di carbonio, la fiamma ad alta temperatura può bruciare direttamente la lastra di acciaio. Questa apparecchiatura, che utilizza il gas miscelato per bruciare le lastre di acciaio, è chiamata taglio a gas.

(1)Tipi e funzioni delle fiamme di saldatura a gas

A seconda dei diversi rapporti tra le miscele di ossigeno e acetilene, si possono ottenere tre diversi tipi di fiamme: fiamma neutra, fiamma carbonizzante e fiamma ossidante.

1) Fiamma neutra: Quando il rapporto tra ossigeno e acetilene è di 1 a 1,2, si ottiene una fiamma neutra, in cui il gas risultante dalla combustione non contiene né ossigeno né acetilene in eccesso. La fiamma neutra viene utilizzata principalmente per il taglio e la saldatura di lamiere sottili di acciaio a basso tenore di carbonio.

2) Fiamma di carburazione: Quando il rapporto tra ossigeno e acetilene è inferiore a 1 (generalmente tra 0,85 e 0,95), si ottiene una fiamma di carburazione, in cui una parte di acetilene rimane incombusta nel gas dopo la combustione. La fiamma di carburazione è utilizzata principalmente per la saldatura di lamiere sottili di acciaio a basso tenore di carbonio e per il trattamento di carburazione delle superfici di alcune lastre di acciaio.

3) Fiamma ossidante: Quando il rapporto tra ossigeno e acetilene è superiore a 1,2 (in genere da 1,3 a 1,7), si ottiene una fiamma ossidante, in cui il gas risultante dalla combustione contiene ossigeno in eccesso. La fiamma ossidante viene utilizzata principalmente per il taglio di lamiere spesse di acciaio a basso tenore di carbonio, con un rapporto di fiamma ossidante che aumenta all'aumentare dello spessore della lamiera.

(2)Precauzioni per le operazioni di saldatura a gas

1) Le bombole di acetilene e di ossigeno devono essere stoccate separatamente, a una distanza superiore a 10 metri.

2) Le bombole di acetilene devono essere tenute in posizione verticale e non appoggiate orizzontalmente.

3) Maneggiare con cura le bombole di acetilene e ossigeno, evitando qualsiasi collisione casuale.

4) Le bombole di acetilene e ossigeno non devono essere esposte alla luce diretta del sole e devono essere tenute lontane da fonti di calore. Se necessario, è necessario prevedere un parasole.

5) In caso di ritorno di fiamma durante il lavoro, si deve spegnere prima la valvola dell'ossigeno e poi quella dell'acetilene.

8. Saldatura elettrica

La saldatura elettrica si riferisce alla saldatura dei metalli effettuata utilizzando l'alta temperatura generata da un arco elettrico.

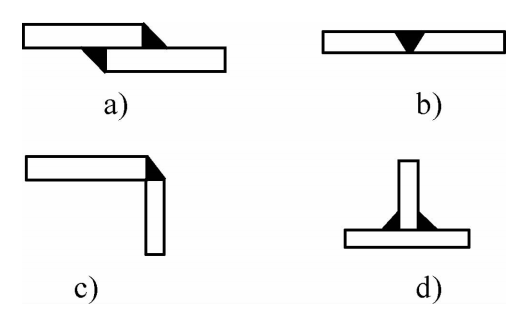

1) Forme del giunto di saldatura:

Le forme di giunzione sono generalmente di quattro tipi: giunzione di testa, giunzione di testa, giunzione a T e giunzione d'angolo (si veda la Figura 1-43). Confronto tra le forme di giunzione: In termini di resistenza alla saldatura, il giunto a T è il migliore, comunemente utilizzato per la saldatura di parti di grandi dimensioni sulle navi. Il giunto di testa è migliore del giunto di testa, il giunto di testa è migliore del giunto d'angolo e il giunto d'angolo ha la resistenza più bassa. Pertanto, le saldature in aree importanti dovrebbero evitare il più possibile i giunti d'angolo.

a) Giunto a sovrapposizione b) Giunto di testa c) Giunto d'angolo d) Giunto a T

2) Forme di giunzione a saldare:

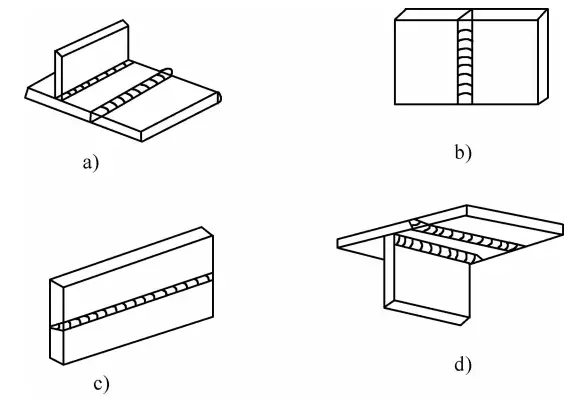

In base alla posizione spaziale, i cordoni di saldatura possono essere suddivisi in cordoni piatti, cordoni a filetto, cordoni verticali e cordoni sopraelevati. In base alla tipologia strutturale, possono essere classificati come saldatura di testa, saldatura d'angolo e saldatura ad innesto. In termini di continuità, possono essere saldature continue o intermittenti. In base alla modalità di lavoro, possono essere saldature di lavoro o saldature di appoggio.

Confronto tra i cordoni di saldatura: In termini di qualità e di avanzamento del lavoro, la saldatura piana è la migliore, superiore agli altri cordoni di saldatura. Seguono la saldatura di raccordo, la saldatura verticale e la saldatura sopraelevata, con la saldatura sopraelevata che è la meno favorevole. Pertanto, ogni volta che è possibile, gli altri tipi di cordoni di saldatura devono essere convertiti in saldature piane (si veda la Figura 1-44).

a) Cordone di saldatura piatto b) Cordone di saldatura verticale c) Cordone di saldatura orizzontale d) Cordone di saldatura in alto

3) Precauzioni per le operazioni di saldatura elettrica:

1. Prima di iniziare il lavoro, indossare i vari dispositivi di protezione del lavoro secondo gli standard e i requisiti, come scarpe e guanti isolati, quindi iniziare l'operazione.

2. Evitare di lavorare all'aperto in condizioni di pioggia e in aree umide o bagnate per evitare incidenti dovuti a scosse elettriche.

3.Quando si lavora in contenitori chiusi, assicurare la ventilazione e rimuovere prontamente il fumo.

4. Non superare il tempo di funzionamento della saldatura per evitare di danneggiare la saldatrice o i cavi.

5. Al termine del lavoro, spegnere immediatamente l'alimentazione, riordinare l'area di lavoro e sistemare i cavi.

II. Strumenti manuali

Gli utensili manuali possono essere suddivisi grossolanamente in quattro tipi in base alle procedure e ai processi operativi: strumenti di misura, strumenti di marcatura, strumenti di taglio e strumenti di sagomatura.

1. Strumenti di misura

Gli strumenti utilizzati per misurare le dimensioni, le lunghezze, gli angoli, gli archi, nonché i diametri interni ed esterni e lo spessore dei componenti e dei materiali durante i processi di taglio sono denominati collettivamente strumenti di misura. Gli strumenti di misura comprendono principalmente righelli, goniometri, righelli curvi e calibri.

(1) Righello

Utilizzati per misurare distanze rettilinee, compresi i modelli e le specifiche seguenti.

1) Righello in acciaio:

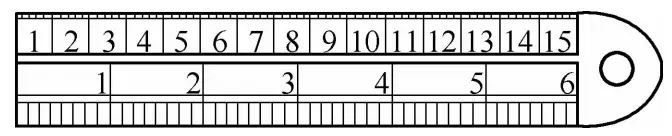

uno strumento di misura di uso comune, disponibile in unità metriche e in pollici. Le misure più comuni sono 150 mm (6"), 200 mm (8"), 300 mm (12"), 500 mm, 600 mm, 1000 mm, 2000 mm, ecc. L'unità di misura più piccola è il millimetro (mm). La Figura 1-45 mostra un righello in acciaio da 150 mm, contrassegnato da scale in pollici e millimetri.

2) Metro a nastro:

Disponibile nelle versioni in acciaio e in tessuto. Il metro a nastro in acciaio è costituito da una lunga e sottile striscia di acciaio, che può essere completamente ritratta nel suo alloggiamento quando non viene utilizzata. La striscia d'acciaio è contrassegnata da scale metriche.

Le misure più comuni sono 1m, 2m, 3m, 5m, ecc. L'estremità anteriore del nastro d'acciaio è dotata di un piccolo gancio per misurare le distanze di piccole strutture e per evitare che l'intero nastro si ritragga nell'alloggiamento. L'unità di misura più piccola per il metro a nastro d'acciaio è il millimetro (mm).

Il metro a nastro di stoffa è realizzato in pelle sintetica o in tessuto e può essere completamente ritratto nel suo alloggiamento quando non viene utilizzato. In genere è disponibile in due misure, 20m e 50m. La superficie del metro a nastro di stoffa è contrassegnata da scale, con la distanza di misurazione minima in centimetri (cm).

(2)Calibro a corsoio

Strumento utilizzato per misurare e creare angoli. Gli strumenti di misurazione degli angoli comprendono principalmente la squadra, il goniometro, il goniometro universale e il righello per la misurazione degli angoli.

1) Quadrato:

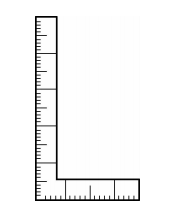

Conosciuto anche come righello angolare a 90°, è formato dalla saldatura di due righelli dritti di lunghezza diversa per formare un angolo di 90°. La superficie è contrassegnata da scale metriche ed è generalmente di 250 mm × 500 mm. Viene utilizzato per misurare se due superfici di un pezzo sono perpendicolari o per tracciare linee verticali su di esso (vedere Figura 1-46).

2) Goniometro:

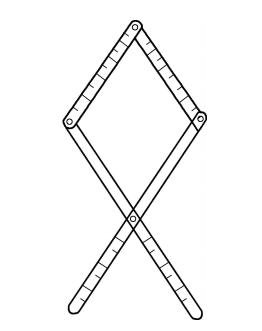

Il goniometro è uno strumento che può essere costruito autonomamente. Questo strumento può misurare vari angoli interni ed esterni sui componenti dell'apparecchiatura e può anche essere usato come sagoma per tracciare direttamente linee sulla lamiera (vedere Figura 1-47).

Il principio di costruzione di un goniometro si basa sulle caratteristiche di un rombo, in cui i quattro lati sono simmetrici e uguali, gli angoli superiore e inferiore sono uguali e gli angoli opposti sono uguali.

Il processo di costruzione di un goniometro:

① Realizzare quattro strisce di uguale larghezza, due lunghe e due corte, con la striscia lunga lunga il doppio di quella corta.

② Segnare ogni striscia a distanze uguali per la misurazione.

③ Praticare due fori in ogni striscia, con i fori su tutte e quattro le strisce equidistanti.

La "testa" del goniometro è costituita da due strisce corte e la "coda" da due strisce lunghe. I fori a un'estremità delle due strisce corte sono sovrapposti e incernierati con un'asta. I fori all'altra estremità delle due strisce corte sono sovrapposti ai fori all'estremità anteriore delle due strisce lunghe e incernierati con un'asta. Il foro centrale delle due strisce lunghe è sovrapposto e incernierato con un albero.

⑤ Dopo aver collegato le quattro strisce, queste formano una forma di pesce, che può essere facilmente regolata nelle dimensioni. Indipendentemente dalla rotazione, gli angoli della "testa" e della "coda" sono sempre uguali. La "testa" viene utilizzata per misurare gli angoli interni, mentre la "coda" viene utilizzata per misurare gli angoli esterni.

3) Goniometro universale a smusso:

È composto da due righelli, uno per gli angoli interni e uno per gli angoli esterni, e può misurare la posizione relativa e la distanza tra viti e fori su apparecchiature e componenti. Questo strumento è facile da usare, pratico, veloce e altamente preciso.

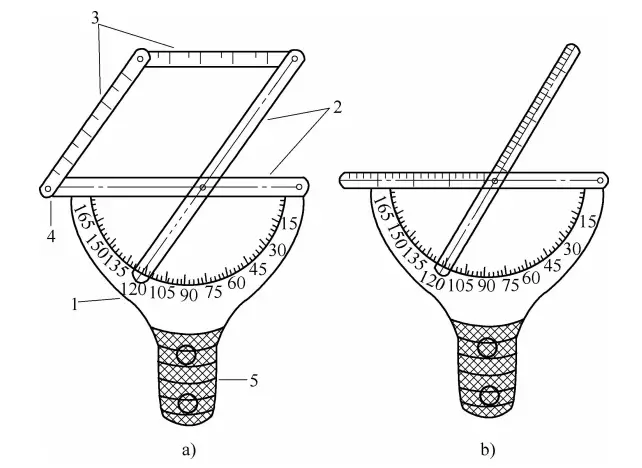

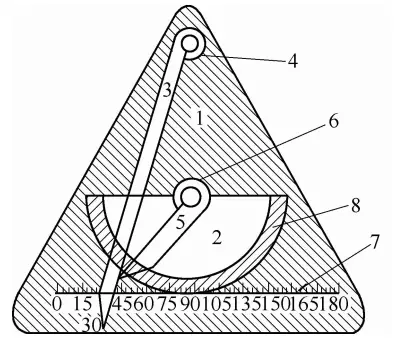

① Costruzione del goniometro universale (vedere Figura 1-50):

È costituito da un disco graduato a 180° con una maniglia e quattro strisce regolabili incernierate, due lunghe e due corte. Le due strisce corte sono utilizzate per misurare gli angoli sulle attrezzature e sui componenti, mentre le barre delle due strisce lunghe sono fissate sul bordo superiore del disco graduato. L'altra estremità di una delle strisce lunghe corrisponde alla scala sul disco e può ruotare liberamente all'interno del disco graduato di 180°; il valore che indica è l'angolo misurato.

Le quattro strisce sono incernierate insieme con fori equidistanti utilizzando quattro alberi di uguale diametro per formare un rombo, che può essere regolato nelle dimensioni e fissato quando si misurano gli angoli.

② Principio di funzionamento:

Il goniometro universale è composto da quattro strisce incernierate che formano un rombo, utilizzando i principi di un rombo in cui i quattro lati sono uguali, gli angoli opposti sono uguali, gli angoli opposti sono uguali e gli angoli corrispondenti sono uguali. Quando si misurano gli angoli interni, le due strisce corte sono mobili e fanno muovere le strisce lunghe, mentre l'estremità della striscia lunga mobile ruota sul disco della bilancia. Il valore indicato sul disco graduato è l'angolo misurato perché l'angolo tra le due strisce lunghe sul disco graduato è l'angolo misurato dalle due strisce corte, cioè gli angoli corrispondenti sono uguali (vedere Figura 1-48a).

Il goniometro universale è composto da un righello per angoli interni e da un righello per angoli esterni che lavorano insieme come un set. Il righello per angoli interni viene utilizzato per misurare gli angoli interni, mentre il righello per angoli esterni viene utilizzato per misurare gli angoli esterni. La costruzione del righello angolare esterno è sostanzialmente uguale a quella del righello angolare interno, con la differenza che le due strisce corte vengono rimosse, lasciando solo le due strisce lunghe (vedere Figura 1-48b).

a) Goniometro ad angolo interno b) Goniometro ad angolo esterno

1 - Scala graduata 2 - Lama lunga 3 - Lama corta 4 - Asse di rotazione 5 - Impugnatura

4) Righello per la misurazione degli angoli:

È uno strumento specializzato nella misurazione degli angoli, che può essere utilizzato per tracciare direttamente linee e tagliare prodotti e materiali senza utilizzare un goniometro. Può produrre qualsiasi angolo entro i 180° e può anche dividere angoli noti in modo arbitrario.

Caratteristiche strutturali e principio di funzionamento: il righello angolare è costituito da due piastre sovrapposte a forma di ventaglio con la parte centrale rimossa, formando un semicerchio cavo. L'arco del semicerchio è contrassegnato da una scala di 180° e una linea di scala lunga 180 mm è segnata nella parte centrale inferiore della piastra a ventaglio.

I numeri sono segnati sotto la linea di scala e due barre, una lunga e una corta, sono incernierate alle estremità superiori delle due piastre. Le barre lunghe e corte possono muoversi liberamente all'interno della piastra a ventaglio, con la barra lunga che corrisponde alla linea di scala di 180 mm sotto la piastra a ventaglio e la barra corta che si muove liberamente lungo l'arco del semicerchio all'interno della piastra a ventaglio.

Le barre lunghe e corte si intersecano sull'arco del semicerchio e il punto di intersezione rappresenta l'angolo; il numero corrispondente al punto di intersezione sulla linea di scala è l'angolo misurato (vedere Figura 1-49).

1 - Piastra di settore

2 - Piastra a settori con centro scavato

3 - Lama lunga mobile

4 - Asse di rotazione della lama lunga

5 - Lama corta mobile

6 - Asse di rotazione della lama corta

7 - Linea di graduazione da 180 mm

8 - Riposo per lama corta

Il principio di funzionamento del righello per misurare gli angoli si trova nella sezione "Metodo per disegnare qualsiasi angolo in geometria piana" nella prima sezione della geometria piana.

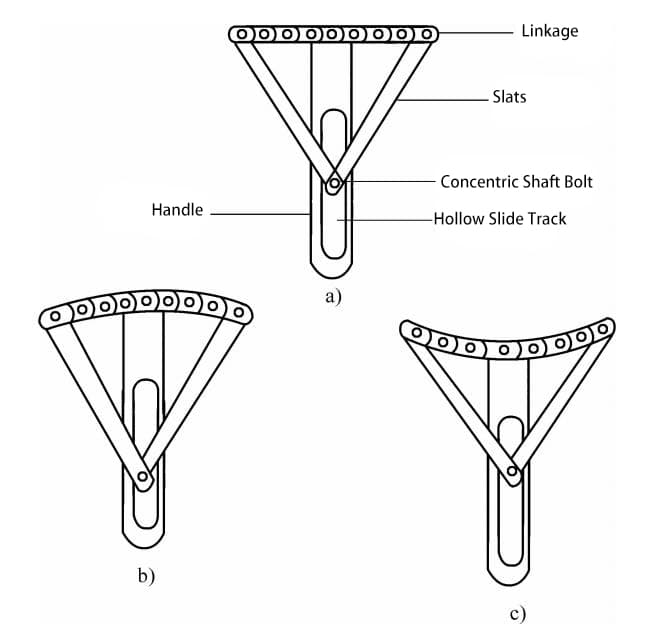

(3)Curva flessibile (vedi figura 1-50a)

Il righello per curve è uno strumento utilizzato per misurare l'arco e la curva dei pezzi durante il taglio. Può misurare sia curve concave che convesse, cioè archi interni ed esterni.

1) Struttura principale del righello per curve:

Il righello per curve è costituito da un binario scorrevole cavo con una maniglia e da due piastre regolabili lunghe e corte collegate da più maglie di catena. Il centro della catena è fissato in cima alla maniglia del binario scorrevole cavo. Le estremità della catena sono collegate a un'estremità delle due barre regolabili.

I fori sovrapposti alle altre estremità delle due barre sono fissati all'interno del binario di scorrimento cavo mediante un bullone ad asse concentrico. I lati della catena possono muoversi verso l'alto e verso il basso; il movimento verso l'alto viene utilizzato per misurare archi esterni e il movimento verso il basso per misurare archi interni.

2) Principio di funzionamento:

Quando si misurano archi interni, l'asse concentrico delle barre della piastra si sposta verso il basso all'interno del binario scorrevole cavo dell'impugnatura, spingendo contemporaneamente le maglie della catena a stringersi contro l'oggetto da misurare. Quando la posizione dell'arco dell'oggetto corrisponde a quella del righello per curve, il bullone dell'asse concentrico delle barre della piastra viene fissato per bloccare il righello per curve (vedere Figura 1-50b).

Quando si misurano archi esterni, le piastre collegate all'asse concentrico si muovono verso l'alto all'interno del binario scorrevole cavo dell'impugnatura, spingendo contemporaneamente le maglie della catena a stringersi contro l'oggetto da misurare. Quando la posizione dell'arco dell'oggetto corrisponde a quella del righello, il bullone dell'asse concentrico delle barre della piastra viene fissato per bloccare il righello (vedere Figura 1-50c).

a) Struttura del righello per curve b) Misura delle curve interne c) Misura delle curve esterne

(4)Calibro a corsoio

Conosciuti anche come calibri, sono utilizzati per misurare il diametro interno ed esterno di pezzi cilindrici o tubolari e lo spessore della lamiera. Ne esistono di due tipi: calibri interni per misurare le dimensioni di aperture o fessure e calibri esterni per misurare il diametro esterno di pezzi cilindrici o tubolari e lo spessore di pezzi e lamiere.

I calibri interni ed esterni sono strumenti di misura indiretti. Dopo la misurazione, devono essere controllati con un righello d'acciaio per confermare le dimensioni.

2. Strumenti di incisione

La rigatura è il processo di tracciatura dei confini di lavorazione di un pezzo sulla materia prima, sulla base del disegno o del pezzo reale. Gli strumenti utilizzati per la tracciatura comprendono spine di tracciatura, compassi, bordi dritti lunghi, righelli d'acciaio, goniometri, scale triangolari, squadre a T, curve flessibili, fustelle, linee di gesso, martelli e scribacchini.

(1)Perno di scrittura

Realizzato in acciaio da utensili al carbonio, con un diametro di circa 3-5 mm e una lunghezza di circa 200-300 mm, il perno di marcatura ha un angolo di punta compreso tra 15° e 20°, con l'estremità appuntita di circa 20 mm, e viene sottoposto a un trattamento di tempra. Quando si utilizza un perno per la marcatura, è essenziale disporre di strumenti di guida come un righello d'acciaio, una riga triangolare o una squadra a T.

Durante la marcatura, l'estremità appuntita del punteruolo deve essere appoggiata strettamente all'utensile di guida, con la parte superiore inclinata verso l'esterno di 15°-20° e inclinata di circa 50° nella direzione di movimento del punteruolo. Può essere utilizzato al posto di uno scriba e di una riga di gesso quando si stende il materiale da tagliare.

(2)Bussola, regolo

Si usano per disegnare cerchi, misurare angoli, dividere segmenti di linea e prendere misure. In genere sono realizzati in acciaio a medio tenore di carbonio. Le loro punte sono indurite attraverso un trattamento di tempra. Per disegnare cerchi più grandi si usa un compasso, mentre per disegnare cerchi grandi su una superficie piana si usa un regolo.

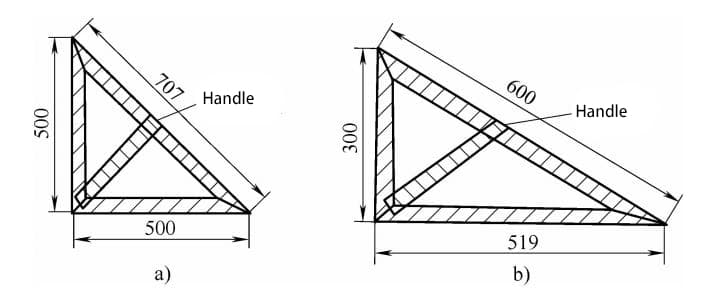

(3)Scala triangolare

La scala triangolare è costituita da due triangoli rettangoli (vedere Figura 1-51). Un triangolo ha entrambi gli angoli non retti a 45°, mentre l'altro ha angoli non retti di 60° e 30°.

a) angolo di 45°

b) Angolo di 60° e angolo di 30

Le scale triangolari sono in genere costituite da strisce di legno dure e indeformabili incollate tra loro. Se usate insieme, due scale triangolari possono creare angoli multipli con incrementi di 15°, come 15°, 30°, 45°, 60°, 75°, 90° e così via.

(4)T-quadrato

Si usa per tracciare linee verticali o per posizionare modelli su tavole piane. I quadrati a T sono generalmente realizzati incollando tra loro strisce di legno dure, non spaccabili e non deformabili (vedere Figura 1-52).

(5)Punzonatura del campione

Sono generalmente forgiati in acciaio ad alto tenore di carbonio o ricavati da acciaio per utensili di scarto. Possono essere utilizzati per marcare l'acciaio o per trovare il centro durante la foratura per evitare l'eccentricità. Quando si utilizza un punzone campione, questo deve essere allineato verticalmente con la piastra d'acciaio.

Afferrare i 2/3 superiori del punzone per campioni con la mano sinistra, esponendo la parte che colpisce nella parte superiore del punzone per campioni, e colpire la parte superiore del punzone per campioni con un martello usando la mano destra (vedere Figura 1-53).

(6)Linea di gesso

Spesso viene avvolto con un filo sottile di cotone su un rullo per filo di gesso e può essere utilizzato per tracciare lunghe linee su componenti di grandi dimensioni. Quando si usa un filo di gesso, è necessario che due persone lavorino insieme: una tiene il filo di gesso teso, mentre l'altra tira e fa scattare il filo di gesso teso, affidandosi all'inerzia del filo di gesso che cade per marcare la piastra d'acciaio.

(Martello (7)

Il martello utilizzato per il layout e il taglio è generalmente più piccolo, in genere circa 0,4 lb (1 lb = 0,454 kg), e può essere utilizzato insieme a una scriba, un punteruolo o un piccolo scalpello per la marcatura.

(8)Strumento di taglio)

Materiale minerale bianco, lavorato in una forma lunga e sottile, utilizzato principalmente per tracciare linee.

3. Strumenti da taglio

Il materiale grezzo dopo la disposizione, il taglio e la marcatura viene suddiviso in base alla sagoma e gli strumenti utilizzati per questo processo sono classificati come utensili da taglio. Gli strumenti da taglio comprendono forbici, seghe a mano, scalpelli, saldatrici a gas e seghe senza denti.

(1)Forbici

Tra questi ci sono le forbici da stagno, le cesoie e le forbici per tessuti.

1) Taglierini di latta:

Esistono due stili, dritto e curvo, in acciaio ad alto tenore di carbonio, con vari tipi e dimensioni. Sono utilizzati specificamente per il taglio di lamiere sottili. Le lame dritte servono per tagliare linee rette, mentre le lame curve servono per tagliare archi o curve. Tagliano generalmente lamiere di spessore compreso tra 0,5 e 1 mm e possono tagliare lamiere più morbide. metalli come il rame o l'alluminio al di sotto di 1,5 mm.

Durante l'uso, l'apertura delle forbici deve essere adeguata, i due bordi devono essere vicini e il bordo di taglio deve essere perpendicolare alla lamiera. L'angolo dell'apertura delle forbici deve essere mantenuto entro i 15°, poiché se si superano i 15° si rischia di scivolare a causa della riduzione dell'attrito tra il bordo delle forbici e la lamiera.

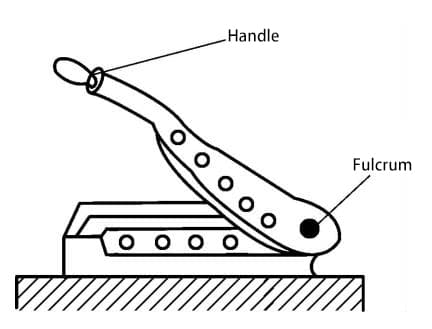

2) Cesoie:

Come mostrato nella Figura 1-54, le cesoie possono eseguire solo tagli diritti. Poiché il fulcro si trova all'estremità, possono tagliare lamiere di acciaio più spesse, che in genere raggiungono 1,5-2,5 mm per le lamiere di acciaio a basso tenore di carbonio.

3) Forbici per tessuti:

Servono a ritagliare alcune sagome per la stesura dei materiali, come il cartoncino giallo, la tela oleata, le sottili lastre di ferro e così via.

(Sega a mano (2)

Una sega manuale è composta da una lama e da un telaio. Le comuni seghe manuali si dividono in fisse e regolabili in base alla loro lunghezza. Le seghe regolabili possono ospitare lame di lunghezza diversa. Le lame sono generalmente realizzate in acciaio al carbonio per utensili e possono essere realizzate anche in acciaio legato, ma richiedono un trattamento termico.

Le specifiche di una lama sono indicate dalla distanza tra i fori di montaggio alle due estremità. Maggiore è il numero di denti entro 25 mm, più fine è la dentatura; viceversa, minore è il numero di denti entro 25 mm, più grossolana è la dentatura. Le lame a denti grossi sono adatte al taglio di metalli morbidi, mentre quelle a denti fini sono adatte al taglio di metalli duri.

Nel lavoro vero e proprio, la sega deve essere spinta con forza, quindi quando si monta la lama sul telaio della sega, i denti della sega devono essere rivolti in avanti.

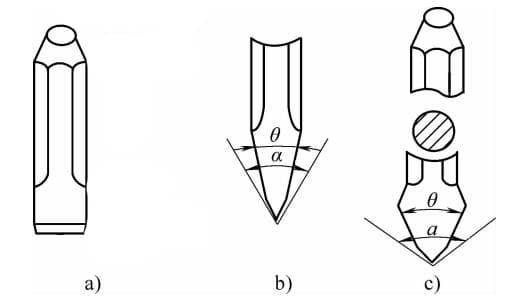

(Scalpello (3)

Lo scalpello è un utensile da taglio in acciaio al carbonio forgiato e trattato termicamente, con un tagliente a forma di cuneo che viene colpito con un martello.

Lo scalpello è composto da tre parti: la testa dello scalpello, il corpo dello scalpello e il bordo dello scalpello (vedere Figura 1-55). La testa dello scalpello ha una superficie superiore convessa che si assottiglia da fine a grossolana verso il corpo dello scalpello, passando a una forma conica. La sua caratteristica è che il punto di battuta del martello è direttamente allineato con il centro del tagliente dello scalpello, il che rende meno probabile la deviazione durante la battuta e consente di scalpellare senza danneggiare il tagliente dello scalpello.

La lunghezza del corpo dello scalpello è determinata dalle esigenze di lavorazione e dalle dimensioni della mano dell'operatore. Il corpo dello scalpello è spesso ottagonale per evitare che lo scalpello ruoti durante l'uso.

Il bordo dello scalpello, o tagliente, è costituito da due superfici taglienti che formano un cuneo, e l'angolo tra di esse è chiamato angolo di cuneo, indicato come angolo "a".

La dimensione dell'angolo del cuneo influisce direttamente sulla scalpellatura del pezzo. Un angolo di cuneo più piccolo richiede uno sforzo minore per la scalpellatura, ma se è troppo piccolo, il tagliente diventa debole e soggetto a danni.

Al contrario, se l'angolo del cuneo è troppo grande, è necessario uno sforzo maggiore per scalpellare e la superficie di taglio non è liscia. La dimensione dell'angolo di cuneo deve essere determinata in base al materiale da scalpellare; i materiali più morbidi consentono un angolo di cuneo più piccolo, mentre quelli più duri ne richiedono uno più grande.

Durante l'uso, il tagliente dello scalpello può diventare opaco e la testa dello scalpello può sviluppare bave o bordi arrotolati che richiedono attenzione. In questi casi, si procede all'affilatura con una mola per garantire che sia il tagliente che la testa soddisfino i requisiti di utilizzo. Gli scalpelli sono disponibili in vari stili in base alle esigenze di lavoro, tra cui scalpelli piatti, scalpelli a punta e scalpelli per scanalature.

a) Struttura degli scalpelli b) Scalpello piatto c) Scalpello a punta

(4)Taglio del gas

Utilizzato principalmente per il taglio di piastre di ferro di spessore superiore a 3 mm, il taglio viene eseguito lungo la linea di taglio. Il La velocità di taglio dipende dallo spessore della lastra; può essere più veloce per le lastre più sottili e più lento per quelle più spesse.

4. Formatura della lamiera

Dopo la marcatura, il taglio e la cesoiatura del pezzo grezzo o del componente da riparare, la fase successiva del processo è la sagomatura e la formatura, che comporta l'appiattimento, la piegatura, la piegatura, la chiusura, il collegamento, il posizionamento, l'intaglio, la rivettatura o la saldatura del pezzo. Gli strumenti utilizzati in questi processi sono classificati come utensili per la formatura della lamiera.

Esistono molti tipi di utensili per la formatura della lamiera, tra cui pinze, chiavi, martelli, lime, cacciaviti, incudini, barre piatte, barre quadrate, barre tonde, graffe, ferro cromato, cannelli, mazze, punzoni, leve biforcute ed espansori.

(Pinze (1)

Utilizzate principalmente per afferrare e fissare vari pezzi di piccole dimensioni o singoli componenti, le pinze sono disponibili in molti tipi, tra cui pinze tagliafili, pinze a becchi piatti, pinze ad ago, pinze a becco d'anatra, pinze a morsa manuale, pinze a morsa per macchine, pinze a morsa da banco e pinze per tubi.

1) Le pinze tagliafili, le pinze a becchi piatti, le pinze ad ago e le pinze a becco d'anatra sono tutte pinze con impugnatura a una mano. Le pinze tagliafili sono utilizzate per bloccare piccole parti e tagliare vari fili metallici. Le pinze a becchi d'ago sono adatte per aree strette e poco profonde, mentre le pinze a becchi piatti sono utilizzate per spazi vuoti allungati.

2) Le pinze per morsa a mano e le pinze per morsa a macchina sono entrambe strumenti di presa di piccole dimensioni. Le pinze per morsa a mano, una morsa da banco portatile, sono utilizzate per bloccare piccoli pezzi e lamiere sottili, principalmente per limare, sagomare e forare. Sono comode da trasportare e da usare, non sono limitate dalle condizioni o dal luogo in cui si trovano e le loro specifiche sono determinate dalla larghezza delle ganasce, in genere circa 45 mm.

Le pinze a morsa per macchine sono fissate al banco da lavoro e vengono utilizzate per il bloccaggio di pezzi piatti di dimensioni medio-piccole, principalmente per la limatura e la sagomatura. La base della pinza a morsa è dotata di quattro viti che la fissano al banco di lavoro.

3) Le pinze da banco sono strumenti di presa relativamente grandi fissati al banco di lavoro. Sono costituite da una base, dal corpo della pinza e dalle ganasce. La base circolare della pinza da banco ha tre bulloni collegati al banco di lavoro.

La base è dotata di una piattaforma girevole collegata al corpo della pinza. Il corpo della pinza può ruotare di 360° sotto l'azione della piattaforma girevole ed è dotato di due bulloni per fissare il corpo della pinza in posizione. Il corpo della pinza è composto da due ganasce contrapposte. Al centro del corpo della pinza è presente una vite trapezoidale che regola la distanza tra le ganasce per il posizionamento.

Le specifiche delle pinze da banco sono determinate dalla larghezza delle ganasce. Esistono molti tipi di pinze da banco. Le specifiche comunemente utilizzate nella lavorazione della lamiera sono 6in e 10in, che indicano una larghezza delle ganasce rispettivamente di 150 mm e 250 mm. Le pinze da banco sono utilizzate per afferrare i pezzi da tagliare, limare, riparare e modellare.

Uso e manutenzione della morsa da banco e della morsa da macchina:

①Quando si utilizza una morsa da banco e una morsa per macchine fissate al banco di lavoro con bulloni, il pezzo da lavorare non deve essere bloccato in modo troppo lasco o troppo stretto. Se la superficie del pezzo è liscia e piana, è possibile utilizzare una lastra di rame puro per imbottire le ganasce ed evitare di danneggiare la superficie del pezzo.

②Le ganasce e le parti mobili della morsa da banco non devono avere olio.

③Non colpire le parti mobili con un martello.

④Quando si bloccano pezzi pesanti, è possibile aggiungere blocchi di legno sotto il pezzo da lavorare come supporto per evitare che cada e provochi lesioni.

⑤ La morsa da banco deve essere mantenuta pulita regolarmente e le parti mobili devono essere lubrificate frequentemente con olio.

4)La chiave per tubi è un utensile di serraggio in acciaio fuso, costituito da ganasce e da un'impugnatura, utilizzato principalmente per il serraggio di pezzi cilindrici e conici.

Le ganasce della chiave per tubi hanno una fila di denti alle estremità superiori e inferiori dei labbri delle ganasce, che servono per afferrare i pezzi cilindrici. L'estremità superiore delle ganasce della chiave per tubi è collegata all'impugnatura e sull'estremità superiore dell'impugnatura è presente un ingranaggio mobile, posizionato all'interno del telaio dell'ingranaggio.

L'estremità inferiore delle ganasce è una ganascia regolabile, collegata a una cremagliera verticale, che si ingrana con l'ingranaggio mobile all'interno del telaio dell'ingranaggio, consentendo ai labbri della ganascia all'estremità inferiore di muoversi verso l'alto e verso il basso.

L'impugnatura viene utilizzata per applicare una forza esterna, facilitando il bloccaggio o il ribaltamento di pezzi cilindrici per fissare o smontare le giunzioni di componenti tubolari.

(2) Chiave

Le chiavi sono strumenti comuni utilizzati per stringere o allentare i bulloni. Tra i tipi più comuni vi sono le chiavi regolabili, le chiavi a scimmia, le chiavi a bussola e le chiavi a tubo.

Le chiavi regolabili, le chiavi a bussola e le chiavi a scatola sono tutte disponibili in set e sono disponibili sia in unità metriche che standard (imperiali). Un tipico set di chiavi regolabili è composto da otto pezzi con dimensioni che vanno da 5,5 mm a 27 mm. I set di chiavi a bussola sono composti da sette pezzi con misure che vanno da 5,5 mm a 24 mm, mentre i set di chiavi a bussola sono costituiti da 24 pezzi, composti da bussole, manici e cricchetti, con misure che vanno da 8 mm a 32 mm.

Le specifiche delle chiavi regolabili si riferiscono alla lunghezza complessiva della chiave. Le dimensioni comuni vanno da 100 mm a 500 mm, equivalenti a 4 pollici e 20 pollici, disponibili in 4 pollici, 6 pollici, 8 pollici, 10 pollici, 12 pollici, 14 pollici, 16 pollici e 20 pollici.

Uso e manutenzione delle chiavi inglesi:

1) La chiave scelta deve essere adatta alle dimensioni del dado e non deve essere allentata per evitare di scivolare e causare lesioni.

2) Se si utilizza una chiave regolabile, assicurarsi che la ganascia sia regolata in base alle dimensioni del dado.

3) Quando si utilizza una chiave, applicare la forza principalmente sul corpo della chiave, mantenendola perpendicolare alla linea centrale del bullone per garantire la sicurezza.

4) Quando si usa una chiave, utilizzare la forza di trazione piuttosto che quella di spinta. Se è necessaria una forza di spinta, applicare una forza graduale con il palmo della mano per evitare lesioni se il bullone si allenta improvvisamente.

5) Non aggiungete un tubo alla chiave per aumentare la leva e non applicate mai la forza con più persone, perché potreste danneggiare la chiave (ad eccezione delle chiavi progettate per una maggiore forza).

6) Non colpire l'impugnatura con un martello e non usare la chiave come un martello.

7) Una grande chiave regolabile da 20 pollici può essere utilizzata anche come morsetto per raddrizzare e ripristinare le piastre metalliche piegate.

(Martello (3)

Esistono molti tipi e stili di martelli utilizzati dagli operatori della lamiera, tra cui martelli per lamiera, martelli piatti, martelli da lancio, martelli quadrati, martelli di ferro, martelli di legno e martelli di gomma. I martelli devono essere scelti in base ai pezzi da lavorare.

I martelli possono essere suddivisi in due tipi in base alle proprietà del materiale: martelli a testa morbida e martelli a testa dura. I martelli a testa morbida sono generalmente realizzati in rame, piombo, legno duro, pelle o gomma e vengono utilizzati soprattutto per lavorare su pezzi di metallo morbido o assemblaggi vari. I martelli a testa dura sono per lo più realizzati in acciaio al carbonio.

Entrambe le estremità della testa del martello sono state sottoposte a un adeguato trattamento termico. Le teste dei martelli sono di tre forme: rotonda, quadrata e piatta. Il manico del martello è realizzato in legno duro e resistente, con una sezione trasversale ellittica in corrispondenza dell'impugnatura per facilitare la direzione della testa del martello ed evitare che il manico ruoti durante l'oscillazione del martello.

Utilizzo e manutenzione dei martelli:

1) I martelli di peso superiore a 2 kg sono considerati grandi, mentre quelli di peso inferiore a 2 kg sono considerati piccoli. Quando si usa un martello grande, la mano destra è posta davanti e la mano sinistra dietro, afferrando saldamente il manico, con i piedi distanziati in una posizione a otto, con il piede sinistro che fa un passo avanti o mezzo passo avanti.

Quando si usa un martello di piccole dimensioni, la mano destra afferra l'impugnatura, con una presa appropriata per garantire che non ci sia una forza eccessiva in entrambe le direzioni.

2) Prima dell'uso, verificare che la testa del martello sia fissata saldamente; è preferibile utilizzare un cuneo per fissare saldamente la testa del martello all'impugnatura.

3) Non utilizzare il martello con le mani unte per evitare che il martello scivoli e provochi lesioni.

4) Se la testa o la parte superiore del martello sono oleose o presentano ammaccature, non utilizzarle per evitare di danneggiare la superficie di lavorazione.

5) Dopo l'uso, il martello deve essere conservato correttamente per evitare che l'impugnatura si rompa o si danneggi.

(4)File

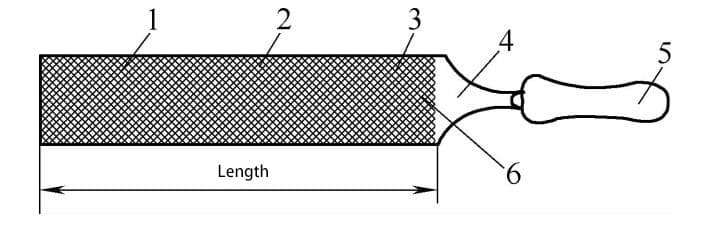

La lima è un tipo di utensile da taglio utilizzato principalmente per rimuovere il metallo in eccesso dalla superficie dei pezzi, ed è un'operazione di lavorazione di precisione.

1) Costruzione di un file: Una lima è composta da un corpo e da un manico (vedere Figura 1-56). Il corpo della lima è costituito da denti per limare e funge da parte operativa, mentre il manico serve per afferrare la lima. Il manico è generalmente in legno. La lunghezza di una lima si riferisce alla lunghezza del corpo della lima ed è disponibile in varie specifiche.

2) Tipi e usi dei file:

In base alla dimensione dei denti, le lime possono essere classificate in grossolane, fini e superfini (dette lime lisce). La dimensione dei denti della lima dipende dal numero di denti della lima per 10 mm, con un numero maggiore di denti della lima che si traduce in denti della lima più piccoli. I denti delle lime sono ulteriormente suddivisi in taglio singolo e doppio.

I denti delle lime a taglio singolo sono diritti e formano un angolo di 70°-80° con il bordo della lima; sono utilizzati per limare metalli morbidi o superfici che richiedono una finitura relativamente liscia. I denti delle lime a doppio taglio si intrecciano: quelli che vengono tagliati per primi si chiamano denti a taglio inferiore e quelli tagliati per ultimi si chiamano denti a taglio superficiale.

I denti a taglio superficiale formano un angolo di 65° o 72° con il bordo della lima, mentre i denti a taglio inferiore formano un angolo di 45° o 52° con il bordo della lima. La distanza tra i denti di taglio inferiore è maggiore rispetto a quella dei denti di taglio superficiale.

1-Denti della lima 2-Fronte della lima 3-Denti del taglio inferiore 4-Corpo della lima 5-Impugnatura della lima 6-Impugnatura

In base alla forma della sezione trasversale, le lime possono essere suddivise in lime ordinarie (tra cui lime piatte con bordi paralleli, lime piatte affusolate, lime quadrate, lime rotonde, lime semitonde, lime triangolari, ecc.) e lime speciali (tra cui lime a coltello, lime rombiche, lime piatte triangolari, lime ellittiche, lime a pancia tonda, ecc.)

Le lime di finitura, note anche come lime ad ago o lime svizzere, sono utilizzate per la lavorazione di precisione. Ogni set di lime ha forme diverse, come set da cinque pezzi, set da sette pezzi, set da dieci pezzi, set da dodici pezzi e così via.

Gli usi dei vari file sono elencati nella Tabella 1-8.

Tabella 1-8: Usi dei vari file

| Tipi di file | Utilizzi |

| File piatto | Limare le superfici piane, le superfici cilindriche esterne e le superfici curve convesse. |

| File quadrato | Limare fori quadrati, fori rettangolari e superfici piane strette |

| Fascicolo rotondo | Limare fori rotondi, superfici curve concave di piccolo raggio e superfici ellittiche |

| Lima semitonda | Limare superfici curve concave e superfici piane |

| Lima triangolare | Limare gli angoli interni, i fori triangolari e le superfici piane. |

| Lima per coltelli | Limare angoli interni, fessure strette e cuneiformi Limare fori quadrati, fori triangolari, fori rettangolari e superfici interne piane |

| File ellittico | Limare le superfici concave interne ed esterne, arrotondare i bordi e gli angoli concavi dei fori ellittici. |

| File rombico | Limare i denti degli ingranaggi, pignonie ruote a catena |

| Lima pancia tonda | Limare gli strati spessi di metallo (la lima più grossolana) |

3) Selezione e regole di utilizzo delle lime: La scelta della lima dipende dalla forma del pezzo, mentre la selezione del tipo di lima dipende dalla tolleranza di lavorazione, dai requisiti di precisione e dalle proprietà del materiale del pezzo. Le lime grosse possono essere utilizzate per limare metalli morbidi con ampie possibilità di lavorazione, bassi requisiti di precisione e bassa rugosità superficiale.

Le lime fini, invece, vengono utilizzate in scenari opposti. Le lime nuove sono più affilate e adatte alla limatura di metalli morbidi, mentre quelle vecchie sono l'opposto. L'uso corretto delle lime può prolungarne la durata. Pertanto, è essenziale evitare l'uso di lime nuove per la limatura di metalli duri, fusioni con pelle dura o particelle di sabbia e forgiati.

Prima di procedere alla limatura con una lima semiaffilata o vecchia, è necessario molare la lima con una mola. Le lime devono essere utilizzate su un solo lato e solo quando questo lato diventa opaco o quando sono necessari denti affilati si deve usare l'altro lato. Evitare di toccare con le mani la superficie appena limata per evitare di scivolare durante la limatura.

(5)Cacciavite

Un cacciavite, noto anche come avvitatore o cacciavite, è uno strumento utilizzato per stringere o allentare le viti. In genere esistono due tipi comuni in base alla loro forma e alle caratteristiche di utilizzo:

1) I cacciaviti a testa piatta hanno tipicamente una lama piatta e le loro specifiche sono indicate dalla lunghezza complessiva, con dimensioni che vanno da 150 a 300 mm. La larghezza e lo spessore della testa del cacciavite sono proporzionali alla lunghezza del manico.

2) I cacciaviti a croce hanno una testa a forma di croce e sono adatti per le viti Phillips, caratterizzate da una minore probabilità di scivolare fuori dalla fessura della vite. Sono disponibili in quattro dimensioni, numerate da 1 a 4.

3) Consigli per l'uso e la manutenzione dei cacciaviti:

Durante l'utilizzo, assicurarsi che la lama venga premuta verticalmente nella fessura della vite, evitando di applicare una forza eccessiva.

Impugnare l'impugnatura con la mano destra e mantenere l'allineamento con la vite con la mano sinistra, mantenendola perpendicolare alla vite.

È severamente vietato utilizzare un cacciavite quando la lama non è allineata con la fessura della vite.

L'impugnatura del cacciavite e le mani dell'operatore devono essere prive di olio per evitare di scivolare durante l'uso.

I cacciaviti non devono essere utilizzati come sostituti di barre di trazione, punzoni o scalpelli.

(6)Riposo trasversale

La sua funzione principale è quella di appiattire i pezzi da lavorare ed è realizzata in acciaio al carbonio medio. A seconda dei requisiti del pezzo, può essere realizzato in vari stili, come il supporto per la piastra piana e il supporto per l'ago superiore a forma di arco. Quando si riparano lamiere sottili, l'appoggio di traslazione viene posizionato sul lato opposto per resistere alla forza di martellamento.

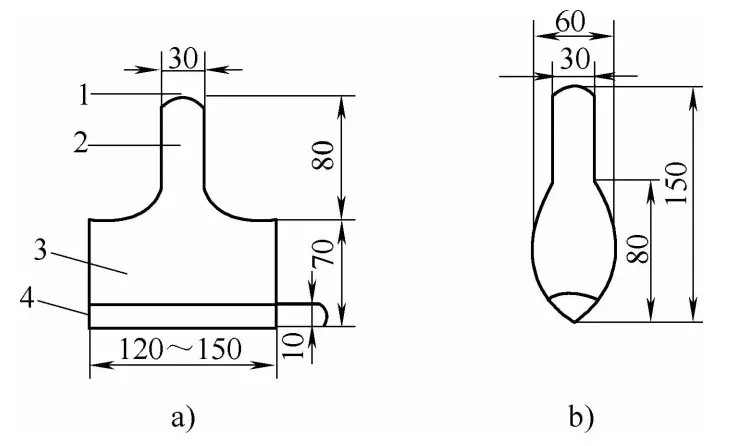

A seconda delle esigenze specifiche della riparazione, si scelgono diversi appoggi di traslazione. Per le aree più estese di sporgenze o rientranze, si utilizza un supporto piatto, mentre per le deformazioni più piccole (come le piccole sporgenze) si utilizza un supporto ad ago superiore (vedere Figura 1-57).

a) Incudine piatta b) Incudine a punta

1 - Superficie del pezzo 2 - Impugnatura

Le incudini devono essere tenute pulite, lisce, prive di macchie d'olio e di ammaccature o irregolarità. Dopo l'uso, devono essere conservate in modo appropriato e non devono essere gettate o posizionate in modo disordinato per evitare danni.

(7)Piatto

Una piastra di superficie, nota anche come piattaforma di superficie, è per lo più realizzata in ghisa con nervature di rinforzo sul retro per aumentarne la resistenza. Lo spessore varia: le piastre piccole hanno uno spessore tipico di 50-80 mm, mentre quelle più grandi hanno uno spessore di 200-300 mm. La funzione principale della piastra di superficie è quella di fornire una superficie piana e diritta per la lamiera.

Non esiste una specifica unificata per l'area della piastra di superficie, ma le dimensioni più comuni sono 600mm×1000mm, 800mm×1200mm e 1500mm×3000mm.

Uso e manutenzione della piastra di superficie:

1.La piastra di superficie deve essere fissata saldamente su un supporto ad un'altezza adeguata per facilitarne l'uso. Il supporto è principalmente in legno e serve a smorzare le vibrazioni.

2. La superficie della piastra deve essere mantenuta pulita e liscia. Non deve essere sottoposta a martellamenti casuali o utilizzata per saldature elettriche o a gas per evitare di danneggiarne la superficie.

(8) Barre quadrate e barre tonde

Una barra quadrata, comunemente nota come "tubo quadrato", è una barra di acciaio lunga circa 2 metri con una sezione trasversale di 20 mm × 50 mm. È utilizzata principalmente per piegare, piegare e mordere lamiere sottili. Un'estremità della barra quadra è rastremata per facilitare l'operazione con le lamiere sottili. Quando non è disponibile una barra quadra, è possibile sostituirla con una piccola guida di ferro.

I quattro angoli della barra quadrata devono essere mantenuti intatti e non danneggiati. Dopo l'uso, non deve essere gettato in giro per evitare di danneggiare i quattro angoli della barra quadrata.

Una barra rotonda, realizzata in acciaio a basso o medio tenore di carbonio, è un tondino di acciaio circolare lungo circa 1,5-2 metri con un diametro di 30-50 mm. Viene utilizzata principalmente per produrre componenti circolari cavi. Quando non è disponibile una barra rotonda, si può utilizzare un tubo di ferro rotondo come sostituto. Quando si usa, deve essere maneggiato con cura.

(9)Scalpello per incisioni in linea (vedere Figura 1-58).

Lo scalpello per incisione di linee, noto anche come utensile per incisione di linee o utensile per stampaggio, è uno scalpello piatto realizzato con una lastra di acciaio al carbonio ad alto tenore di manganese dello spessore di circa 8~10 mm e tagliato a misura. È composto da tre parti: il bordo dello scalpello, il corpo dello scalpello e la parte superiore dello scalpello, ma non ha un bordo tagliente. La sua funzione principale è quella di far piegare la lamiera in una linea netta.

Non esiste una specifica fissa, ma in generale si distinguono due stili: scalpelli a linea dritta e scalpelli a linea curva. Gli scalpelli a linea dritta sono realizzati con bordi più lunghi e sommità più corte per facilitare l'uso e il lavoro.

Gli scalpelli a linea curva sono l'opposto, con bordi dello scalpello più corti e sommità dello scalpello appuntite e inclinate. Quando si utilizza uno scalpello per incisioni a linea, questo deve essere allineato verticalmente con la linea sulla lamiera. Tenere il manico dello scalpello con una mano e il manico del martello con l'altra, quindi colpire la parte superiore dello scalpello da incisione con il martello.

a) Scalpello diritto b) Scalpello curvo

1- Testa dello scalpello 2- Impugnatura 3- Corpo dello scalpello 4- Bordo dello scalpello

Istruzioni e precauzioni per l'utilizzo di uno scalpello per tracciare linee:

1) Prima dell'uso, controllare che il bordo dello scalpello non presenti difetti e che sia sufficientemente dritto. Se necessario, rettificarlo con una mola e ripararlo prima dell'uso.

2) Durante l'utilizzo, il bordo dello scalpello deve essere perpendicolare alla linea tracciata. Il retro della lastra lavorata deve essere imbottito con materiali morbidi, come legno o gomma, per evitare che la lastra si rompa quando viene martellata.

3) Quando si utilizza uno scalpello curvo, il bordo dello scalpello deve essere perpendicolare alla curva disegnata sulla lastra e martellato progressivamente ad ogni colpo.

(10)Saldatore

Il saldatore è uno strumento a riscaldamento indiretto che accumula calore dopo essere stato riscaldato da una fonte di calore e che viene utilizzato per fondere la saldatura e riscaldare le giunzioni. Il materiale utilizzato per la fabbricazione dei saldatori è il rame puro, che ha una velocità di raffreddamento lenta e un lungo tempo di isolamento quando viene riscaldato, ed è facile da stagnare. Esistono due tipi di saldatori: i saldatori portatili a riscaldamento esterno e i saldatori elettrici riscaldati da una fonte di energia.

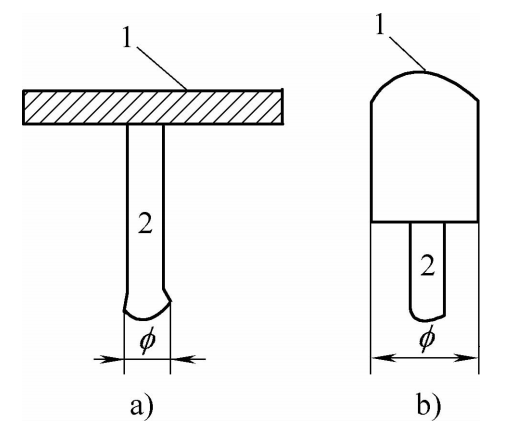

1) I saldatori portatili a riscaldamento esterno sono composti da una testa e da un'impugnatura. In base alla forma della testa del saldatore, si distinguono in saldatore a forma di martello, saldatore a punta e saldatore conico.

La testa del saldatore a forma di martello è rivettata al manico del saldatore e l'altra estremità del manico è dotata di un'impugnatura in legno. L'estremità inferiore della testa del saldatore è costituita da uno scalpello a lama dritta, che rappresenta l'estremità di lavoro. Il saldatore a forma di martello è adatto per saldare cuciture lunghe e diritte.

Il saldatore a punta non ha un'impugnatura e viene tenuto con una pinza quando è in uso, il che è adatto per saldare parti incassate o luoghi stretti.

Il saldatore conico ha un'impugnatura fissa ed è simile al saldatore a punta.

Tutti e tre i tipi di saldatori di cui sopra sono a riscaldamento esterno e le teste dei saldatori sono generalmente blocchi rettangolari. I metodi di riscaldamento sono generalmente cannelli ossiacetilenici, cannelli per saldatura a gas e stufe.

2) I saldatori elettrici appartengono al tipo a riscaldamento interno e la testa del saldatore è riscaldata dal calore generato dalla resistenza elettrica della fonte di alimentazione. La forma e le dimensioni dei saldatori elettrici variano e la loro potenza elettrica varia anch'essa, generalmente da 40 a 500W.

Tutti utilizzano una tensione di 220 V. Quando si saldano componenti elettrici e parti piccole, si utilizza un saldatore di potenza inferiore, mentre quando si saldano parti di medie dimensioni o cuciture più lunghe si sceglie un saldatore di potenza superiore. La testa del saldatore elettrico è generalmente un'asta cilindrica di rame puro.

(11)Fiamma ossidrica

La fiamma ossidrica è un contenitore metallico chiuso a forma di vaso riempito di benzina. L'involucro a forma di pentola è dotato di una bombola a pressione manuale e di un ugello, collegati all'interno del contenitore.

Premendo la bombola a pressione manuale, il vapore di benzina all'interno del contenitore si espande, facendo fluire la benzina attraverso il tubo dell'ugello verso l'ugello. La benzina viene accesa nell'ugello e la combustione che ne deriva viene utilizzata per riscaldare l'oggetto. Le fiamme ossidriche sono comunemente utilizzate in fabbricazione di lamiere per riscaldare le parti saldate e le punte del saldatore.

(12)Finire un accordo/Prendere una decisione

La maggior parte dei tagliabordi è realizzata in legno duro e resistente, mentre alcuni sono realizzati in pannelli di fibra. Le dimensioni standard sono 40 mm x 40 mm x 400 mm e vengono utilizzate principalmente per arrotolare e mordere sottili fogli di metallo. Quando si usano, bisogna evitare di usare una forza eccessiva e, dopo l'uso, devono essere conservati in un luogo fisso per evitare danni da umidità ed evitare di essere lanciati o posizionati in modo disordinato per evitare danni.

(13)Chiave a croce

La chiave a croce è uno strumento artigianale utilizzato per riparare i componenti in lamiera. È costituita principalmente da barre o tubi di ferro saldati in diversi stili, come ad esempio a forma di F, X e H. La sua funzione è quella di torcere e ripristinare i bordi piegati dei componenti in lamiera nella posizione originale. La sua funzione è quella di torcere e riportare i bordi piegati dei componenti in lamiera alla loro posizione originale.

Il metodo consiste nell'inserire la testa biforcuta della chiave a croce nel bordo piegato del componente in lamiera, tenere l'altra estremità con la mano e applicare la forza nella direzione opposta del bordo piegato fino a raddrizzarlo. Quindi, utilizzare un martello e un carrello per correggere la posizione del componente.

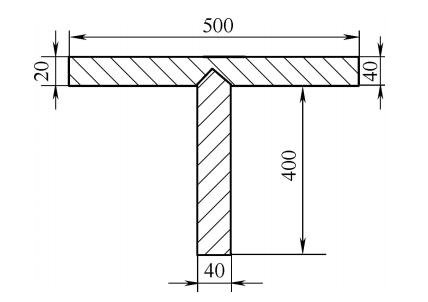

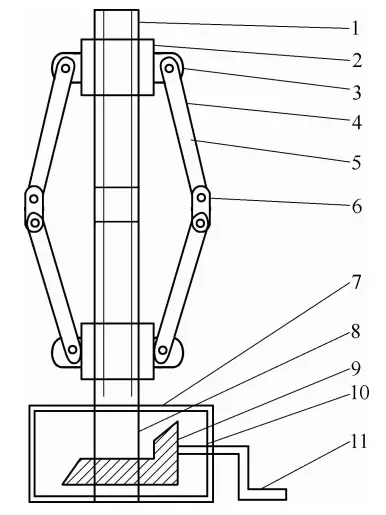

(14)Espansore

L'espansore è uno strumento manuale utilizzato per ripristinare parti di lamiera collassate e deformate. La sua struttura principale comprende una scatola di base, una vite del mandrino principale, due dadi, quattro strisce di lamiera, due piastre di collegamento e una manovella (vedere Figura 1-59).

1 - Vite del mandrino 2 - Dado 3 - Orecchio 4 - Foro dell'orecchio 5 - Striscia della piastra mobile 6 - Piastra di collegamento 7 - Scatola di base 8 - Ruota conica grande 9 - Ruota conica piccola

10 - Albero centrale della ruota conica piccola 11 - Manovella

La scatola di base contiene ingranaggi conici grandi e piccoli. La ruota conica grande è fissata sulla vite del mandrino principale e la ruota conica piccola si ingrana con la ruota conica grande. L'albero centrale della ruota conica piccola è collegato a una manovella esterna alla scatola di base. L'ingranamento delle ruote coniche piccole e grandi riduce la forza necessaria.

La vite principale del mandrino all'esterno della scatola di base presenta filettature inverse verso l'alto e verso il basso, con una piccola sezione non filettata al centro che separa le filettature verso l'alto e verso il basso.

Su ogni estremità della vite del mandrino principale è presente un dado e ogni dado ha un orecchio con un foro per l'albero su entrambi i lati. Le quattro strisce di piastra di lunghezza diversa sono collegate dalle orecchie con fori per l'albero e le due strisce di piastra laterali sono collegate alle piastre di collegamento per formare una forma a diamante variabile.

Per riparare parti di lamiera danneggiate e deformate, inserire la vite del mandrino principale dell'espansore direttamente nell'area crollata e deformata, afferrare la manovella e ruotare la ruota conica piccola per azionare la ruota conica grande.

In questo modo i dadi della vite principale del mandrino si spostano verso il centro della vite e le quattro strisce di piastra a forma di diamante sui dadi si spostano orizzontalmente, sostenendo l'area collassata e ottenendo l'effetto di riparazione desiderato.

La precedente descrizione della struttura, delle prestazioni, dell'uso e delle precauzioni dell'utensile è solo una breve introduzione e non è sufficientemente esaustiva. Gli operatori devono fare riferimento ad altri materiali per completare la loro comprensione. Molti utensili, inoltre, devono essere costruiti dall'operatore in base all'ambiente di lavoro e alle esigenze in loco, poiché gli utensili vengono costantemente innovati e migliorati.