I. Apparecchiature per tornio

1. Tipi e caratteristiche delle attrezzature per torni

Il tornio è utilizzato principalmente per la lavorazione di superfici cilindriche interne ed esterne, superfici coniche, superfici di formazione rotanti, superfici filettate e facce terminali dei pezzi. In base a queste caratteristiche di lavorazione e alla posizione dell'attrezzatura sulla macchina utensile, le attrezzature per tornio possono essere suddivise nei seguenti due tipi fondamentali:

(1) Apparecchiature montate sul mandrino del tornio

In questo tipo di attrezzature, oltre a vari mandrini, piastre, centri e altre attrezzature generali o accessori per macchine utensili, è possibile progettare vari mandrini o altre attrezzature speciali in base alle esigenze di lavorazione. Durante la lavorazione, l'attrezzatura ruota con il mandrino del tornio e l'utensile esegue il movimento di avanzamento.

(2) Apparecchiature montate sulla sella del tornio

Per alcuni pezzi di forma irregolare e di dimensioni maggiori, l'attrezzatura è spesso montata sulla sella del tornio. L'utensile è montato sul mandrino del tornio per il movimento di rotazione e l'attrezzatura esegue il movimento di avanzamento. Questa sezione presenta principalmente le attrezzature speciali per tornio più utilizzate, montate sul mandrino del tornio.

2. Esempi tipici di attrezzature speciali per torni

In produzione, è frequente incontrare situazioni in cui le superfici cilindriche e le facce terminali di parti quali alloggiamenti, staffe, leve e giunti sono lavorati al tornio. Questi pezzi hanno spesso forme complesse, che rendono difficile il serraggio diretto del pezzo con un mandrino autocentrante a tre griffe. In questi casi, è necessario progettare attrezzature speciali per il tornio. Di seguito vengono presentate alcune tipiche attrezzature per torni.

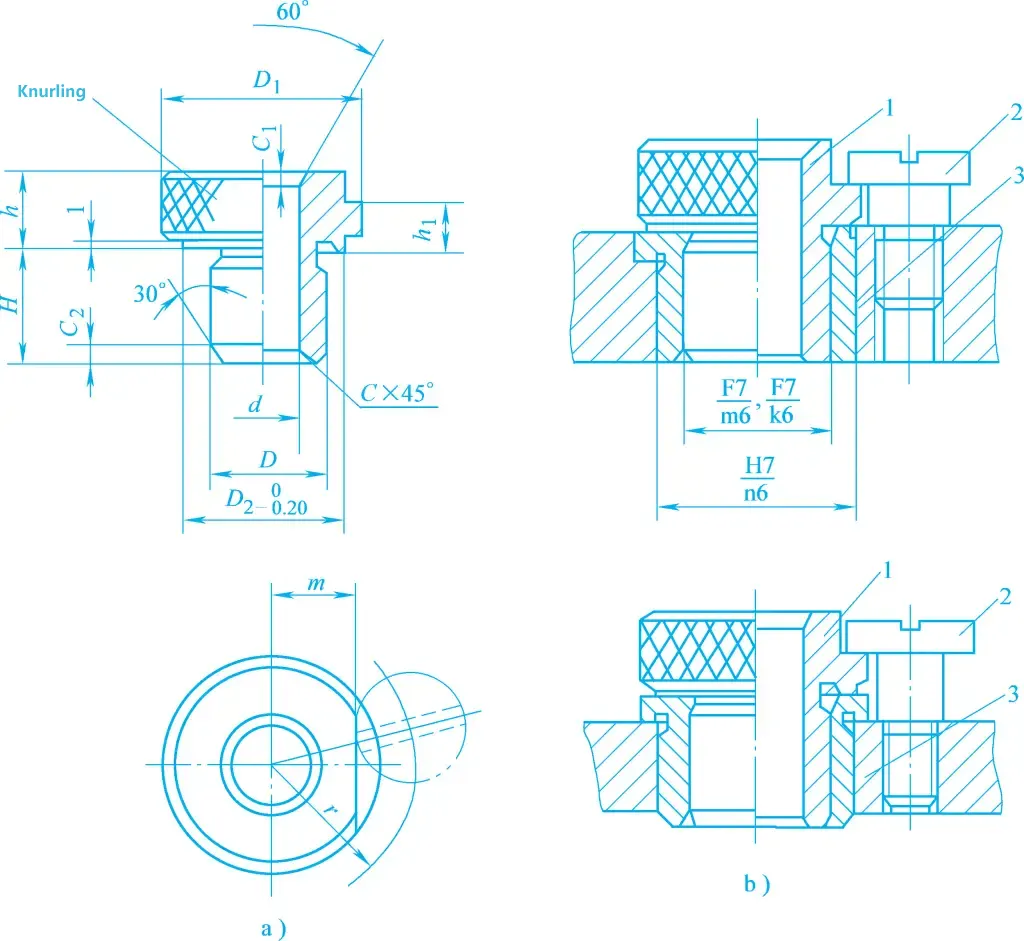

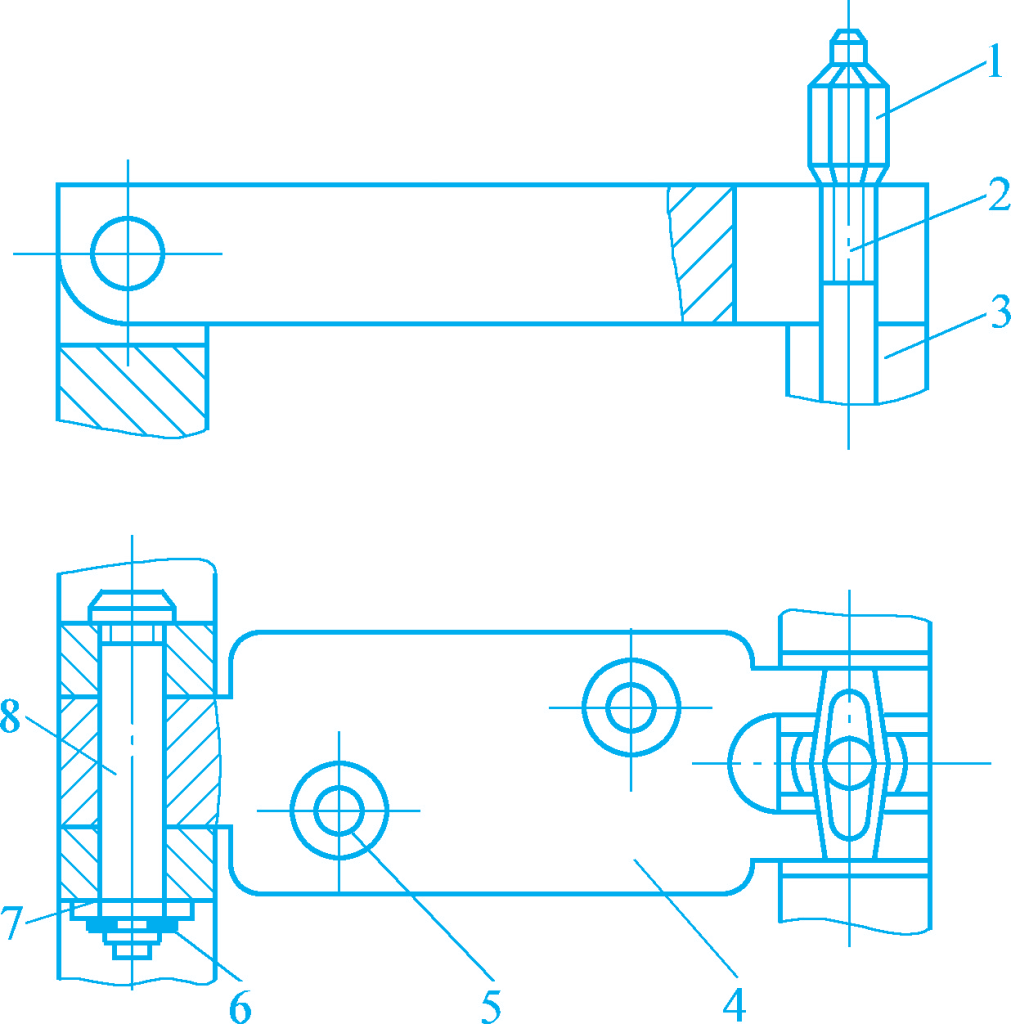

(1) Dispositivo in ferro angolare

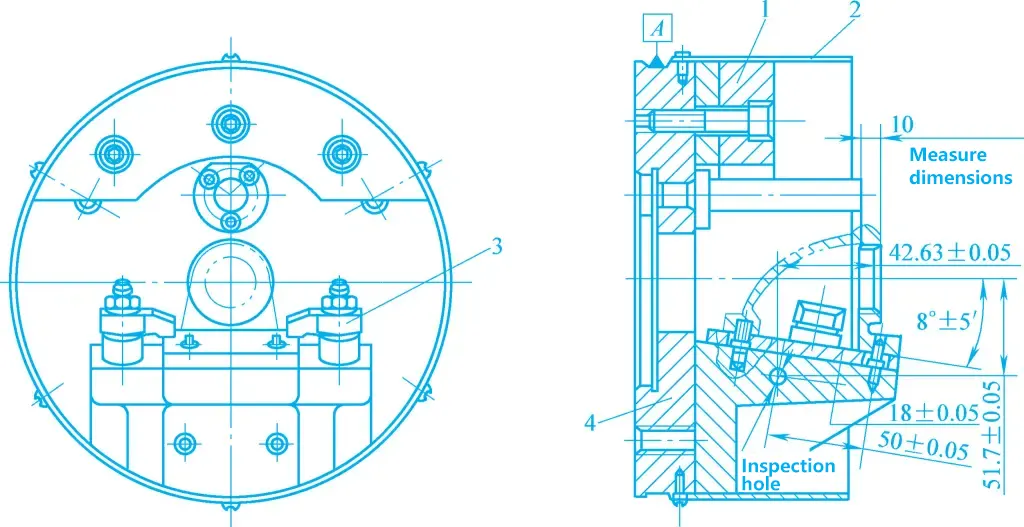

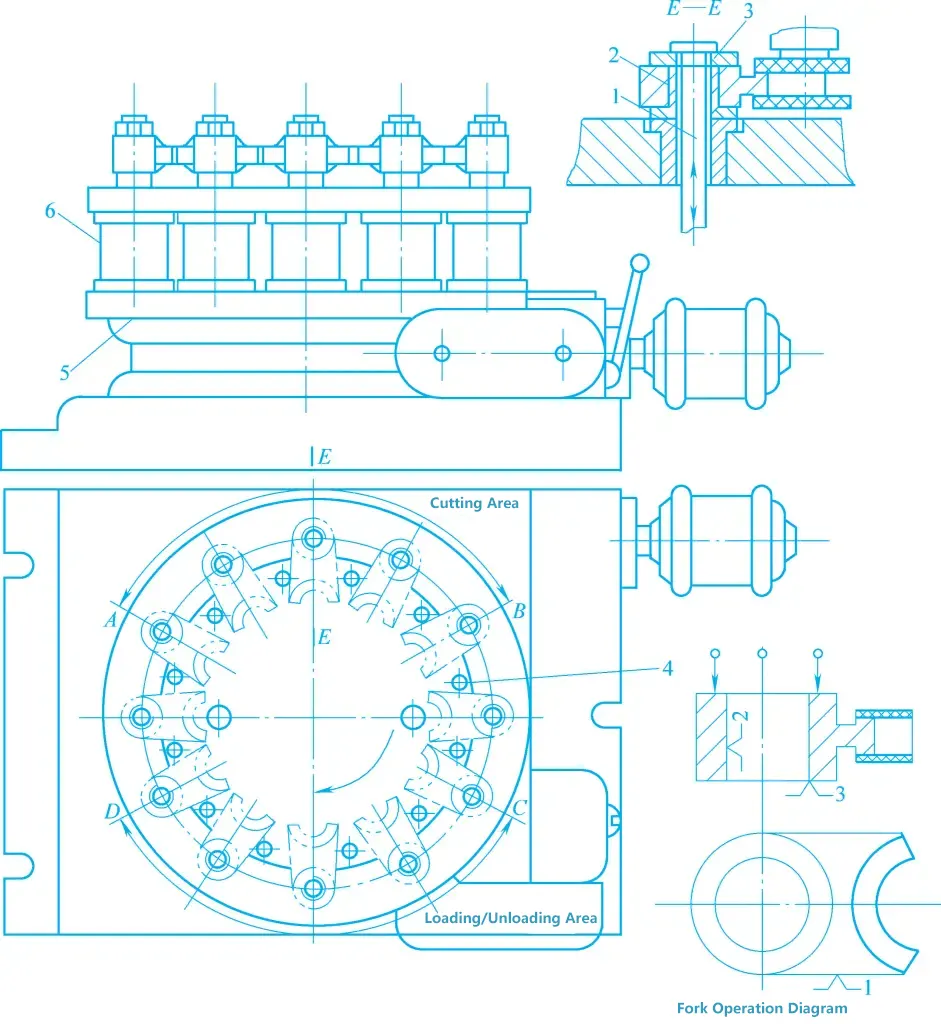

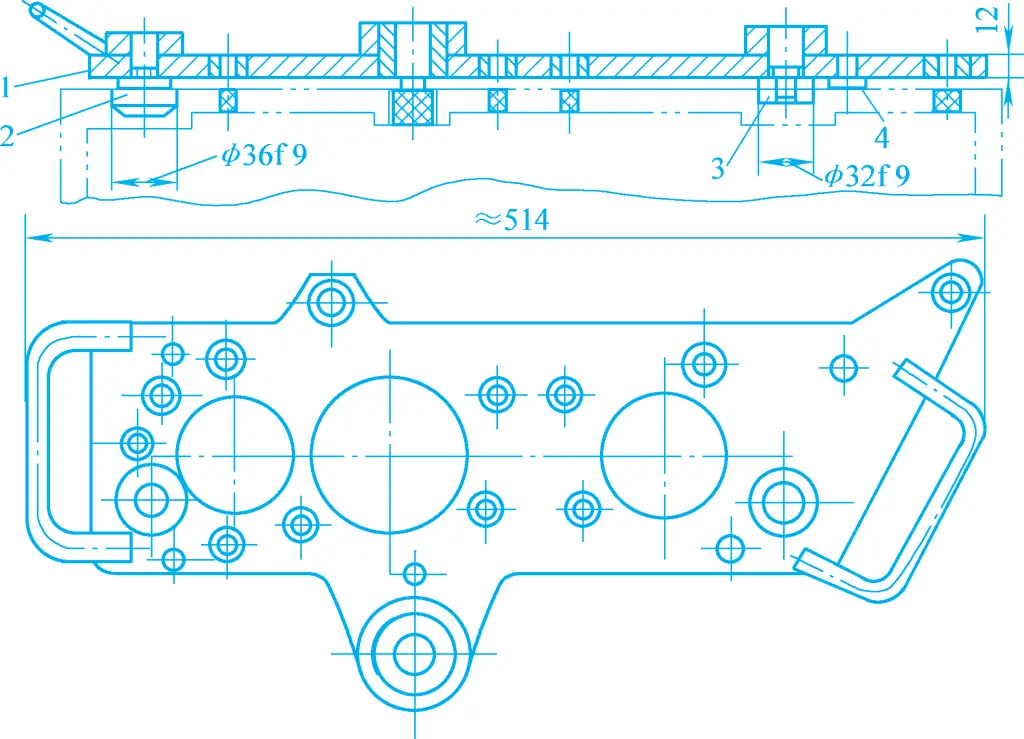

La Figura 1 mostra un'attrezzatura per tornio in ferro angolare. Il pezzo da lavorare è posizionato sulla piastra di supporto inclinata dell'attrezzatura e su un perno cilindrico e un perno a diamante utilizzando una faccia e due fori come riferimento di posizionamento, ed è bloccato con due piastre di pressione a forma di gancio.

1-Blocco di bilanciamento

2-Copertura protettiva

Piastra di pressione a 3 ganci

4-Corpo dell'apparecchio

Le superfici lavorate sono fori e facce finali. Per facilitare il controllo delle dimensioni delle facce terminali lavorate e dell'angolo tra il foro lavorato e la superficie di riferimento per il posizionamento durante la lavorazione, sono stati progettati una superficie di riferimento per la misurazione e un foro di processo vicino alla superficie di lavorazione. Il cerchio di riferimento A sul corpo dell'attrezzatura 4 è il cerchio di allineamento.

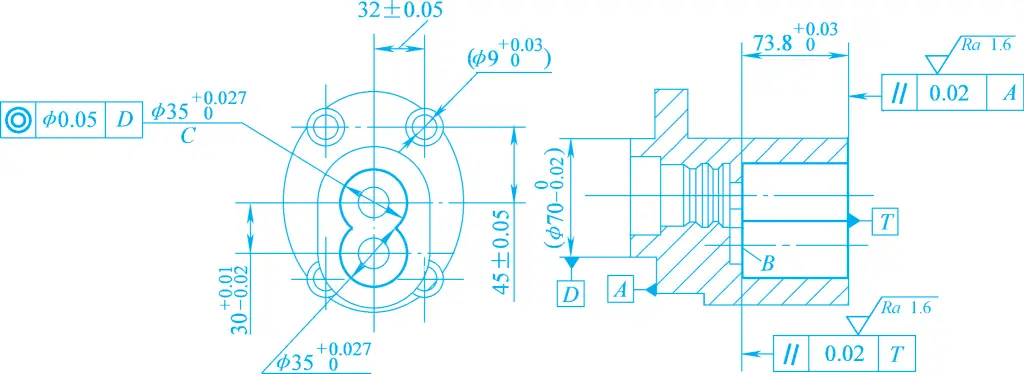

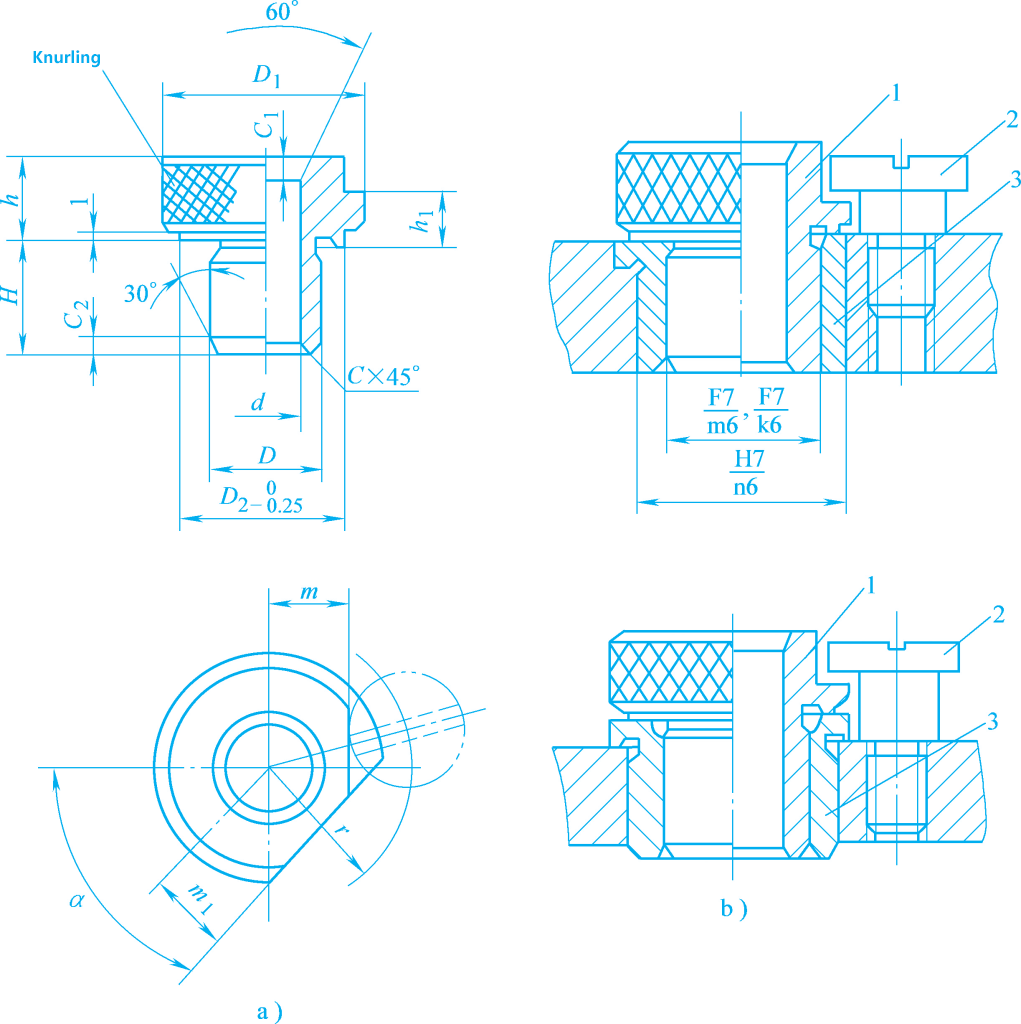

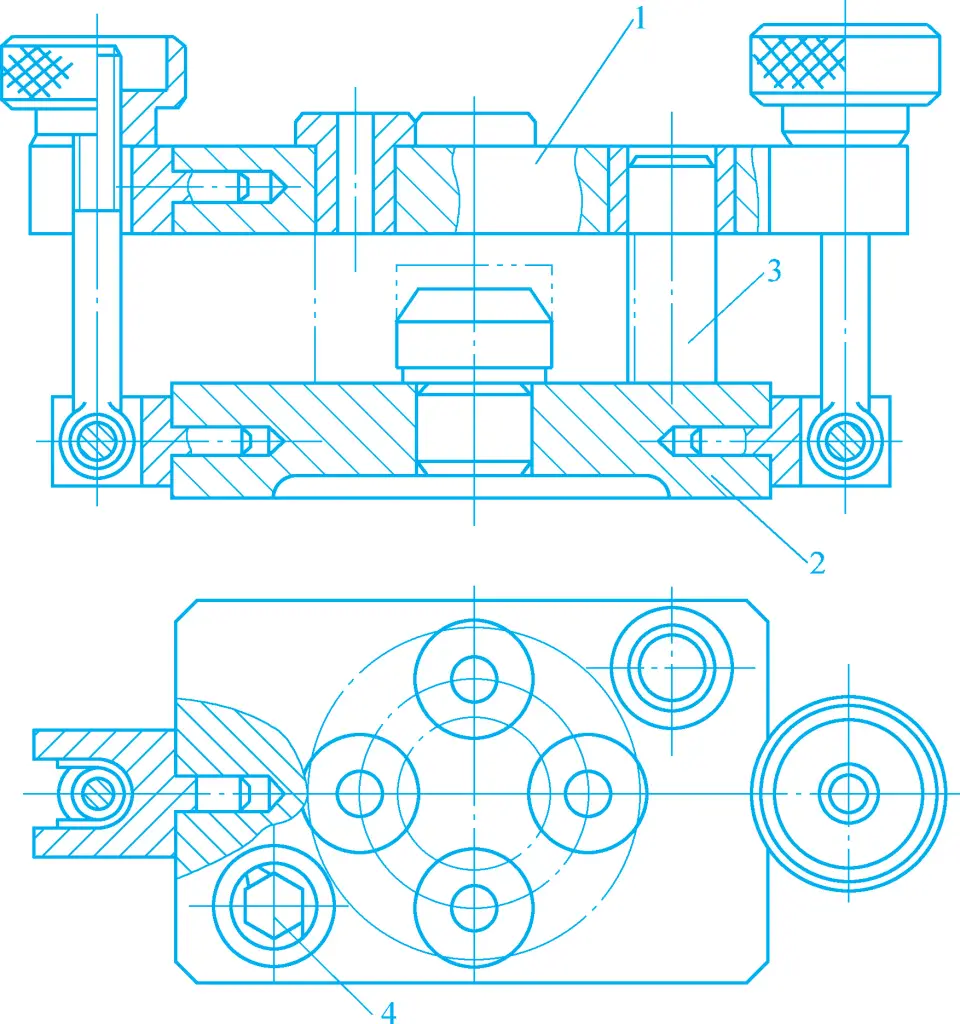

(2) Fissaggio della piastra da incasso

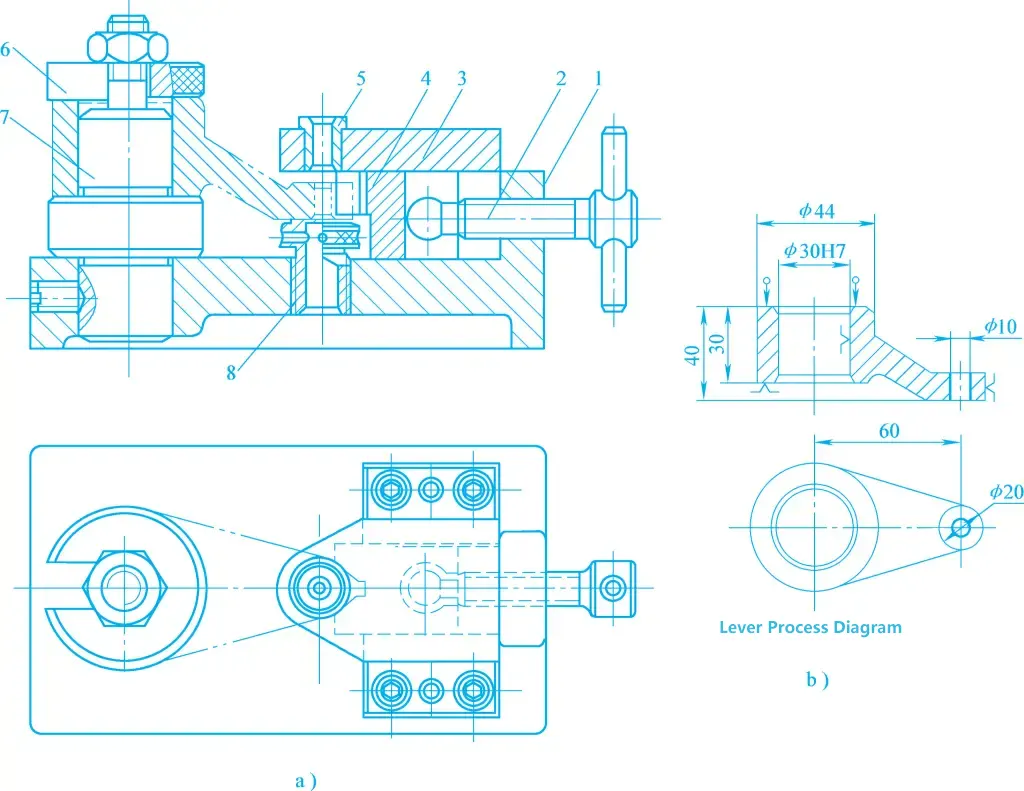

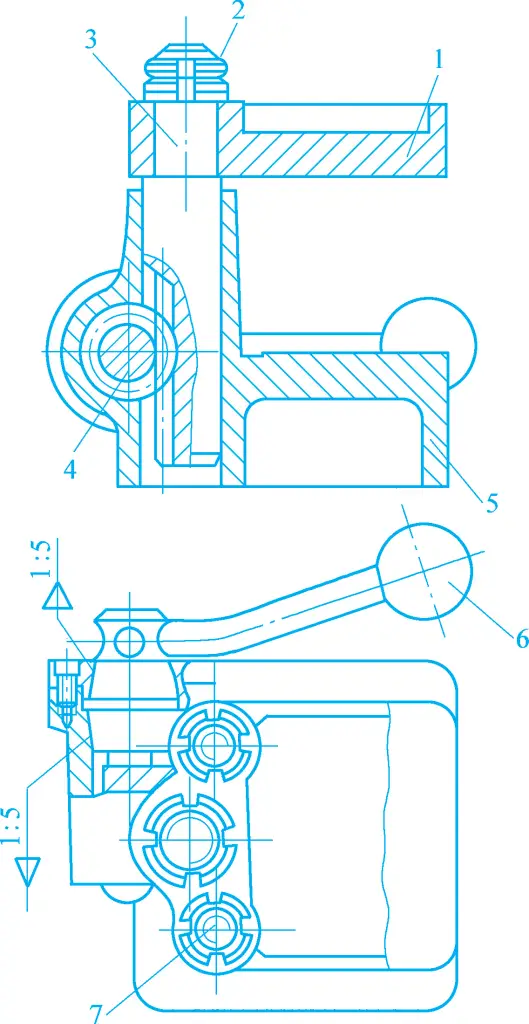

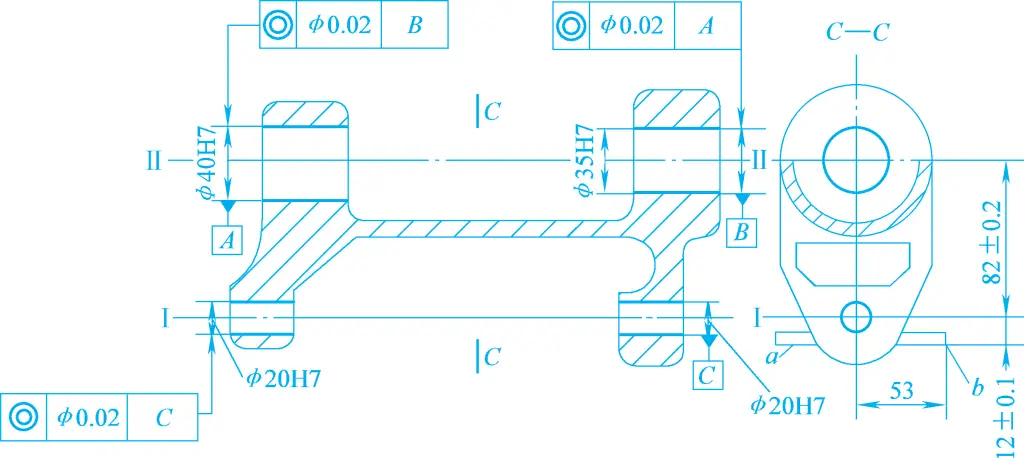

La Figura 2 mostra il diagramma di processo dell'alloggiamento della pompa a ingranaggi. Il cerchio esterno D e la faccia finale A del pezzo sono stati lavorati. Le superfici lavorate sono due fori da Φ35 mm, la faccia terminale T e la superficie inferiore del foro B, e devono essere soddisfatti i requisiti tecnici pertinenti specificati nel disegno del pezzo. La precisione del diametro dei due fori da Φ35 mm dipende principalmente dalla correttezza del metodo di lavorazione, mentre gli altri requisiti tecnici sono garantiti dall'attrezzatura.

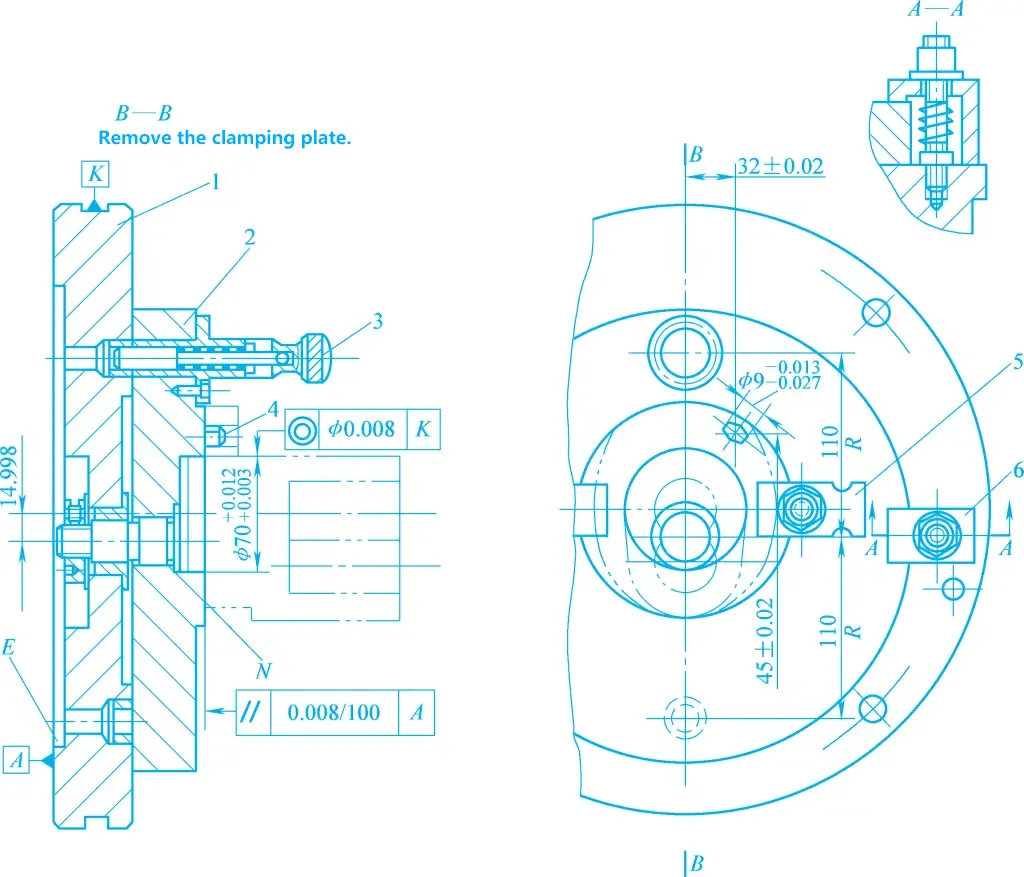

La Figura 3 mostra l'attrezzatura speciale per la lavorazione dei due fori da Φ35 mm nell'alloggiamento della pompa a ingranaggi. Il pezzo viene posizionato utilizzando come riferimenti di posizionamento la faccia finale A, la superficie circolare esterna Φ70 mm e la superficie circolare interna del piccolo foro Φ9 mm, e viene bloccato con due serie di piastre di pressione a spirale 5 sulla superficie N della tavola rotante 2, il foro circolare Φ70 mm e il perno rifilato 4.

1-Corpo dell'apparecchio

A 2 piatti

3-Perno di allineamento

Perno a 4 taglie

5, 6 Piastre di pressione

La piattaforma girevole 2 è bloccata sul corpo dell'attrezzatura 1 da due serie di piastre di pressione a spirale 6. Dopo aver lavorato uno dei fori da Φ35 mm, il perno di allineamento 3 viene estratto e le due serie di piastre di pressione a spirale 6 vengono allentate. La piattaforma girevole, insieme al pezzo, viene ruotata di 180° e il perno di allineamento viene inserito in un altro foro di indicizzazione sul corpo dell'attrezzatura sotto l'azione della forza della molla. Dopo aver bloccato la tavola rotante, è possibile lavorare il secondo foro da Φ35 mm.

L'attrezzatura speciale utilizza la scanalatura E sul corpo dell'attrezzatura per collegarsi al mandrino del tornio attraverso la flangia sulla piastra di transizione. Quando si installa l'attrezzatura, il cerchio di allineamento K (che rappresenta l'asse di rotazione dell'attrezzatura) viene utilizzato per allineare la coassialità dell'attrezzatura con il mandrino del tornio.

(3) Dispositivo di serraggio di centraggio

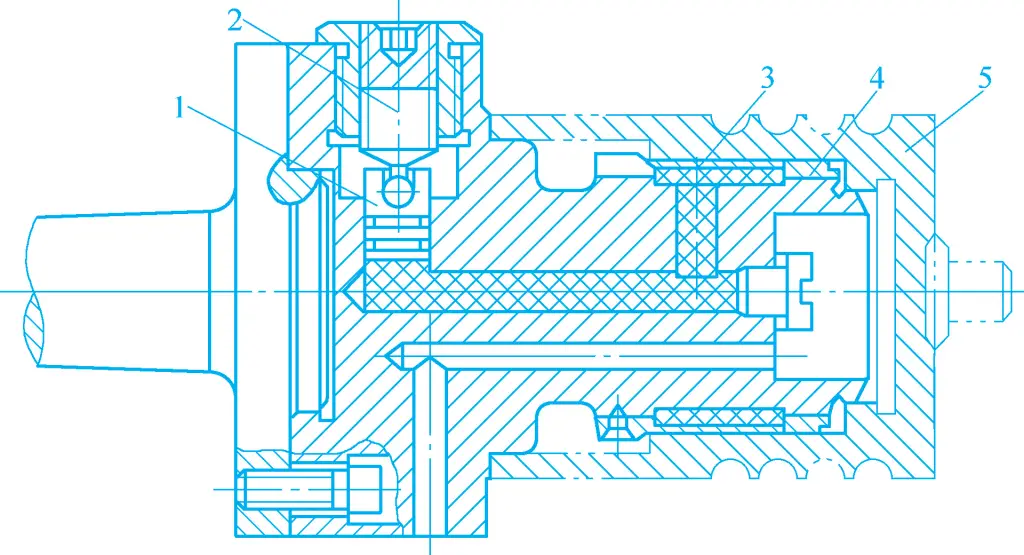

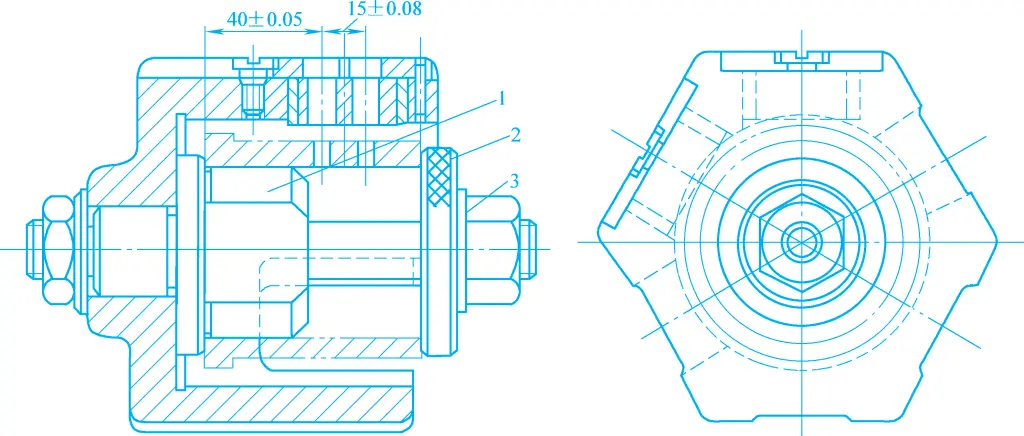

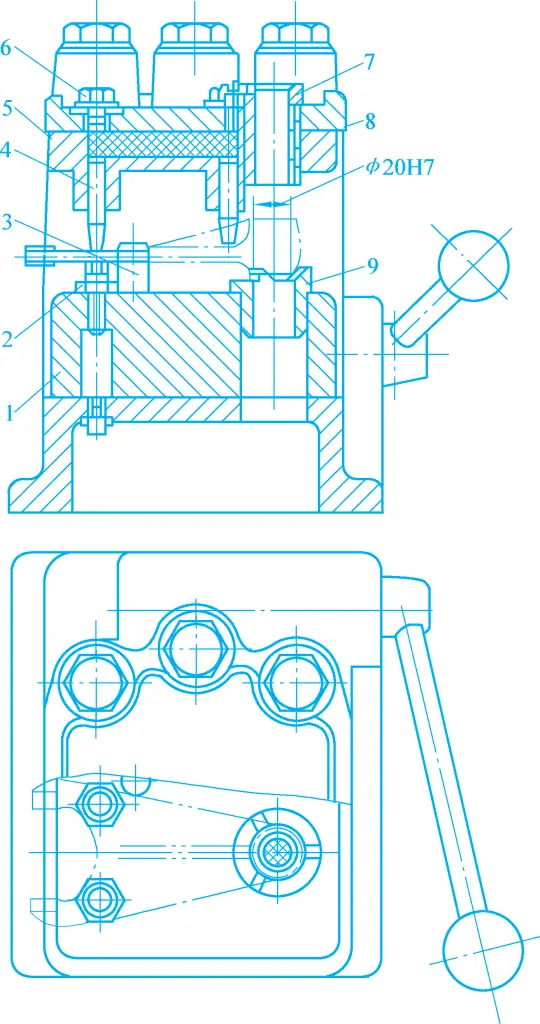

Per i pezzi rotanti o posizionati dalla superficie rotante, è possibile utilizzare dispositivi di serraggio di centraggio. I tipi più comuni sono i manicotti a molla e le attrezzature in plastica liquida. Nell'attrezzatura mostrata nella Figura 4, il pezzo viene posizionato e bloccato dal foro interno utilizzando un'attrezzatura in plastica liquida.

1-Colonna scorrevole

Vite a 2 compressioni

Plastica a 3 liquidi

Manicotto di posizionamento a 4 pareti sottili

5 pezzi

Il pezzo in lavorazione viene posizionato sul cilindro di posizionamento, in posizione assiale rispetto alla faccia terminale. Ruotando la vite di compressione 2, la colonna di scorrimento 1 e la plastica liquida 3 provocano la deformazione della bussola di posizionamento 4 a parete sottile, centrando e bloccando così il pezzo in lavorazione 5.

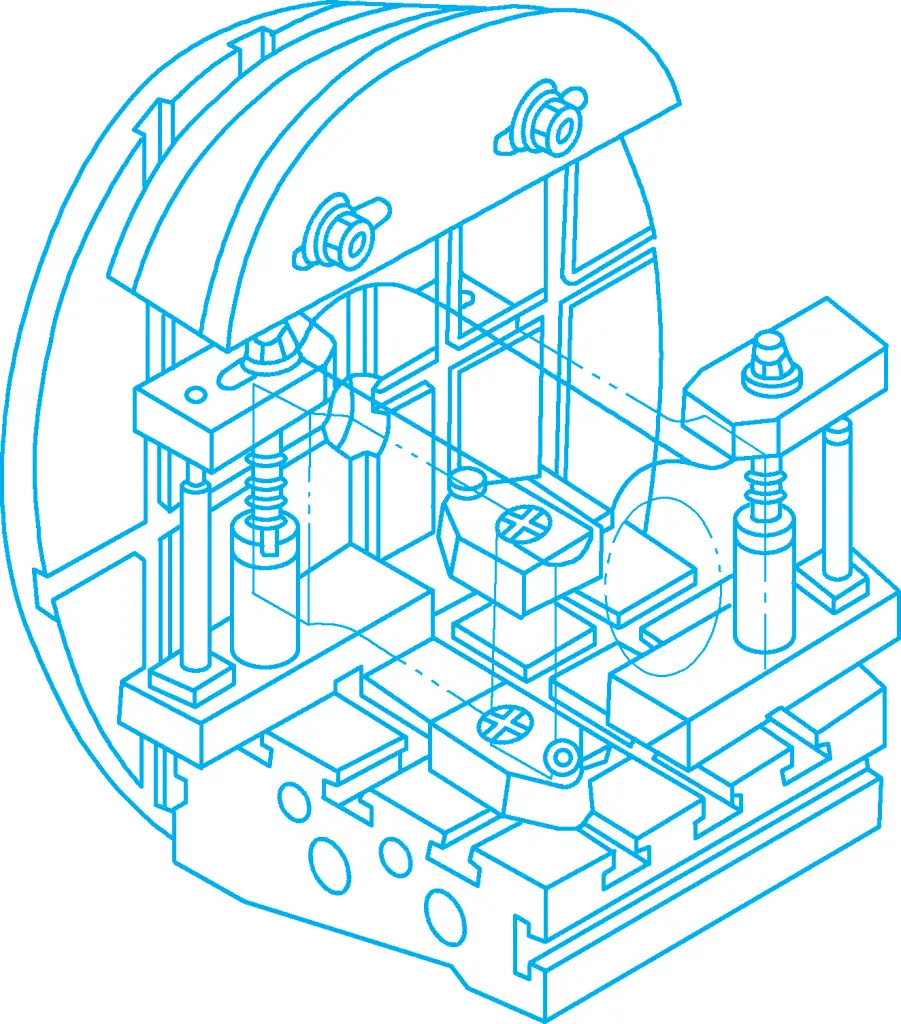

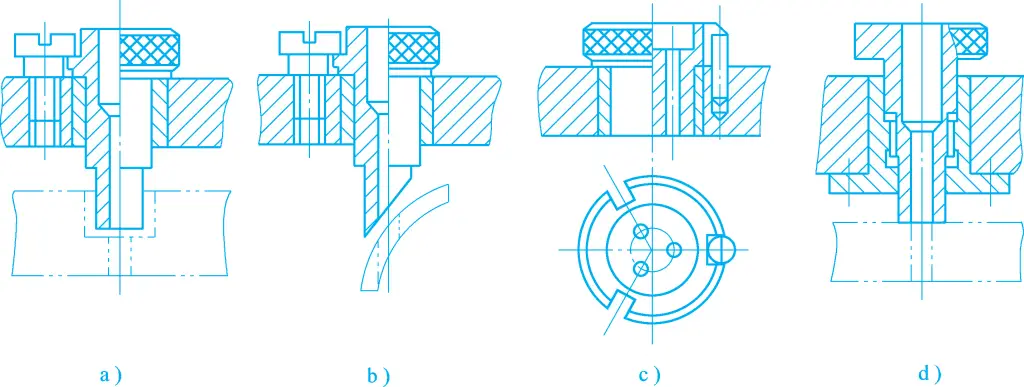

(4) Apparecchio modulare

Un apparecchio modulare è uno speciale apparecchio assemblato da componenti standard pre-fabbricati, secondo uno schema di posizionamento e serraggio progettato. Combina i vantaggi delle attrezzature speciali con quelli della standardizzazione e della generalizzazione. Dopo il cambio di prodotto, i componenti del dispositivo possono essere smontati, puliti e immagazzinati, evitando gli sprechi. È adatto alla produzione di prova di nuovi prodotti e alla produzione di piccoli lotti di diverse varietà.

Presenta vantaggi unici nella produzione di prodotti meccanici nelle imprese moderne che utilizzano in modo estensivo Macchina CNC e applicare le tecnologie CAD/CAM/CAPP. La Figura 5 mostra una tipica attrezzatura modulare per tornio. Il pezzo viene posizionato utilizzando la superficie inferiore lavorata e due fori di posizionamento, e bloccato con due piastre di pressione. Il corpo dell'attrezzatura, i perni di posizionamento, le piastre di pressione e la base sono tutti componenti standard.

3. Caratteristiche strutturali delle attrezzature per tornio

(1) Dispositivo di posizionamento

Quando si lavorano superfici rotanti su un tornio, l'asse della superficie rotante del pezzo deve coincidere con l'asse di rotazione del mandrino del tornio. La struttura e la disposizione del dispositivo di posizionamento sull'attrezzatura devono garantire questa coincidenza.

(2) Dispositivo di serraggio

Poiché il pezzo e l'attrezzatura ruotano insieme al mandrino durante la tornitura, l'attrezzatura è soggetta alla forza centrifuga in aggiunta alla coppia di taglio durante la lavorazione. Maggiore è la velocità di rotazione, maggiore è la forza centrifuga, che può influire sull'effetto di bloccaggio del meccanismo di serraggio.

Inoltre, la posizione del riferimento di posizionamento del pezzo in lavorazione rispetto alla direzione della forza di taglio e alla gravità cambia. Pertanto, la forza di bloccaggio generata dal meccanismo di bloccaggio deve essere sufficiente e le prestazioni di autobloccaggio devono essere buone per evitare che il pezzo si stacchi dagli elementi di posizionamento durante la lavorazione.

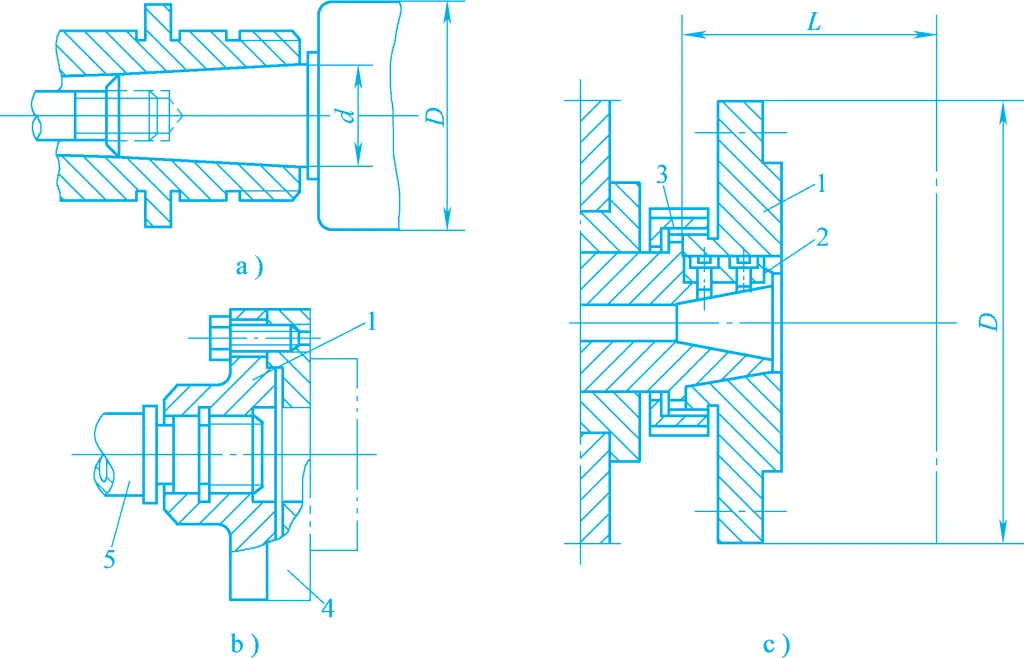

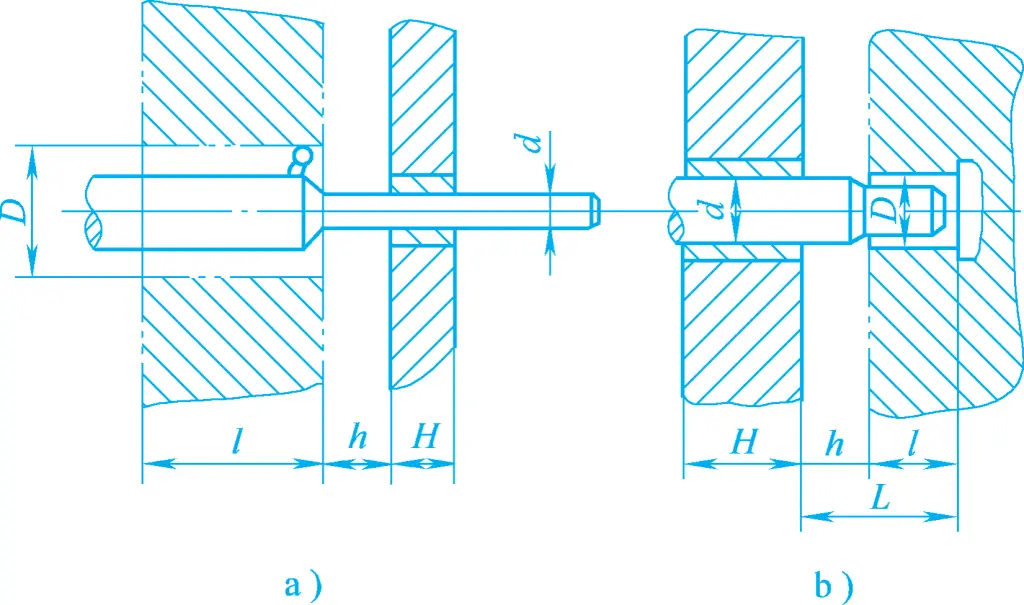

(3) Collegamento tra l'attrezzatura del tornio e il mandrino della macchina

L'asse di rotazione dell'attrezzatura deve avere la massima precisione coassiale possibile con l'asse del mandrino del tornio. A seconda delle dimensioni radiali dell'attrezzatura del tornio, si distinguono in genere due metodi di connessione con il mandrino della macchina:

1-Piastra di transizione

Chiave a 2 piatti

3 Dadi

4-Apparecchio

5 mandrini

1) Per le attrezzature di piccole dimensioni con dimensioni radiali D<140 mm o D<(2~3)d, la struttura di collegamento è illustrata nella Figura 6a. In genere vengono installati nel foro del cono del mandrino del tornio attraverso un gambo conico e serrati con una barra di bulloni. Questo metodo di collegamento offre un'elevata precisione di centraggio.

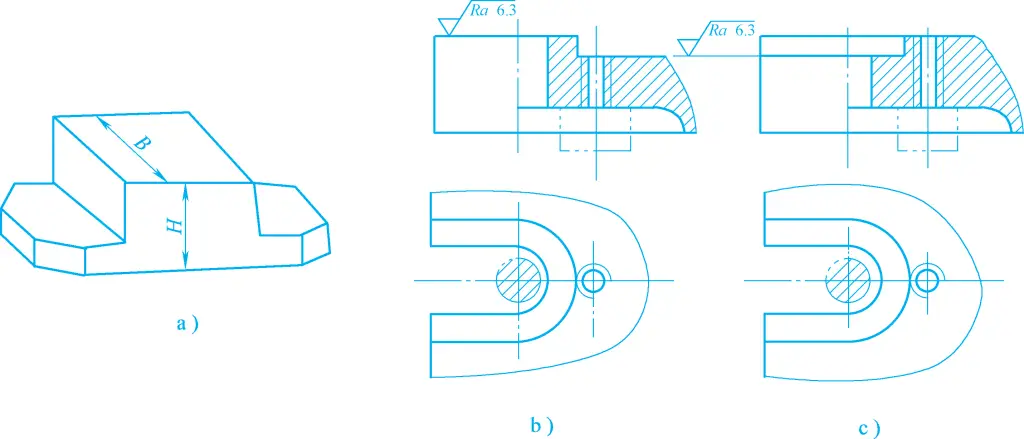

2) Per le attrezzature di dimensioni radiali maggiori, si utilizza una piastra di transizione da collegare all'estremità anteriore del mandrino del tornio. La struttura della piastra di transizione è illustrata nelle Figure 6b e 6c. Un'estremità della piastra di transizione si collega al mandrino della macchina, con la forma della superficie di accoppiamento che dipende dalla struttura dell'estremità anteriore del mandrino. L'altra estremità è solitamente dotata di una flangia che si accoppia con lo spallamento di posizionamento sul corpo dell'attrezzatura, ottenendo il centraggio dell'attrezzatura sul mandrino.

Il corpo di fissaggio dell'attrezzatura per tornio deve essere generalmente dotato di fori di allineamento o di cerchi di allineamento, come illustrato nelle Figure 1 e 3. I fori o i cerchi di allineamento servono come riferimento di allineamento per garantire la coassialità quando si installa l'attrezzatura per tornio sul mandrino del tornio, nonché come riferimento di montaggio durante la produzione e l'assemblaggio dell'attrezzatura per tornio. Spesso sono anche il riferimento di processo durante la lavorazione del corpo dell'attrezzatura stessa.

Il fissaggio del tornio dovrebbe eliminare il problema dello squilibrio rotazionale. Una misura di bilanciamento consiste nell'aggiungere un blocco di bilanciamento (contrappeso) sul lato più leggero, un'altra consiste nel praticare fori di riduzione del peso sul lato più pesante, o una combinazione di entrambi. La posizione e il peso del blocco di bilanciamento dovrebbero essere preferibilmente regolabili.

Per garantire un funzionamento sicuro, l'apparecchio deve evitare il più possibile di avere spigoli vivi o componenti che sporgono oltre il contorno circolare del corpo dell'apparecchio. Se necessario, è necessario aggiungere una copertura protettiva. Inoltre, le prestazioni autobloccanti del dispositivo di bloccaggio devono essere affidabili per evitare che si allentino durante la rotazione, causando la fuoriuscita del pezzo.

II. Attrezzature per fresatrici

1. Tipi e caratteristiche delle attrezzature per fresatrici

In base ai diversi metodi di alimentazione, le attrezzature per fresatrici si dividono in tipo di alimentazione lineare, tipo di alimentazione circolare e tipo di sagoma. Questa sezione introduce principalmente i primi due tipi.

(1) Apparecchiature per fresatrici con avanzamento lineare

Queste attrezzature sono generalmente installate sul piano di lavoro della fresatrice e, durante la lavorazione, si muovono linearmente insieme al piano di lavoro. In base al numero di pezzi bloccati contemporaneamente, possono essere suddivise in attrezzature per fresatrici a pezzo singolo e attrezzature per fresatrici a più pezzi.

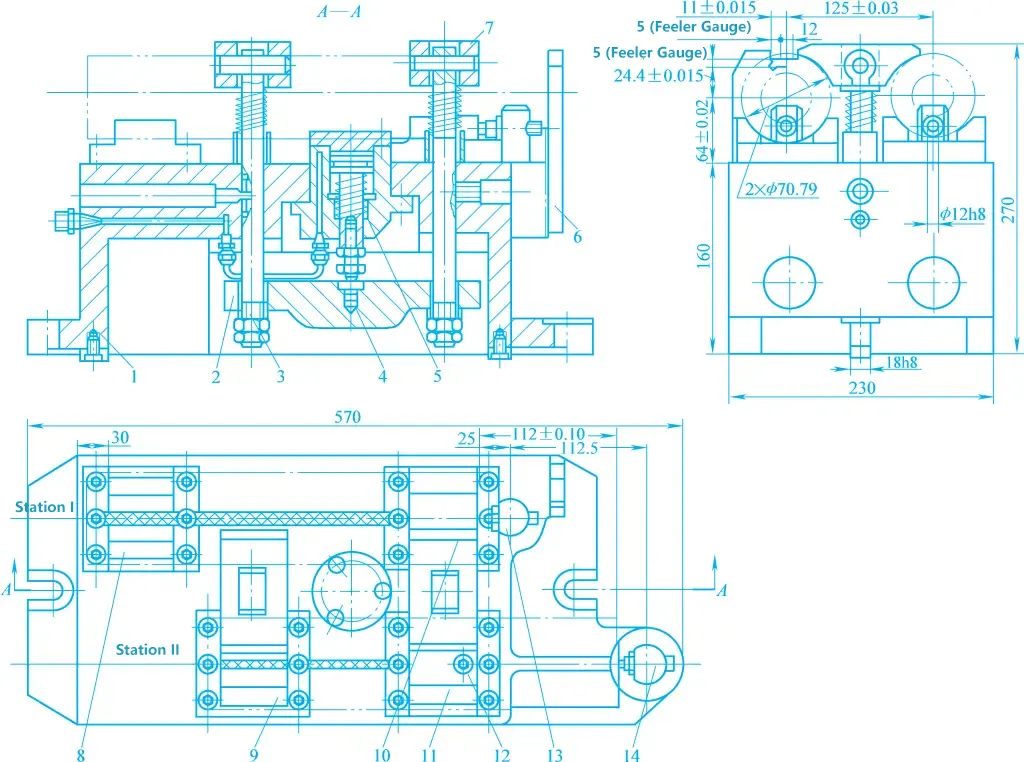

Le attrezzature monoblocco sono più comunemente utilizzate nella produzione di piccoli lotti, mentre le attrezzature multiblocco sono ampiamente utilizzate nella produzione di massa di pezzi di piccole e medie dimensioni. La Figura 8 mostra un'attrezzatura per fresatrice a due pezzi per la fresatura di due scanalature sul manicotto centrale mostrato nella Figura 7.

1-Corpo dell'apparecchio

Leva a 2 posizioni

Asta a 3 viti

4-Perno di sostegno

5-Cilindro idraulico

Blocco da 6 utensili

7-Piastra di pressione

8, 9, 10, 11-Blocchi a V

12-Perno antirotazione

13, 14 - Perni di spinta

(2) Dispositivi per fresatrici ad avanzamento circolare

Le attrezzature per fresatrici ad avanzamento circolare sono utilizzate soprattutto su fresatrici con tavola rotante. Se utilizzate su fresatrici generiche, è necessario aggiungere una tavola rotante alla fresatrice, come illustrato nella Figura 9.

Asta a 1 tiro

Pin a 2 posizioni

Lavatrice 3-Split

Pin a 4 stop

Tavolo a 5 rotelle

6-Cilindro idraulico

Il movimento di avanzamento circolare è continuo e consente di caricare e scaricare i pezzi senza fermare la macchina, garantendo così un'elevata produttività. È adatta alla produzione di massa di pezzi di piccole e medie dimensioni, ma occorre prestare particolare attenzione alla sicurezza operativa e all'intensità di lavoro dell'operatore.

2. Esempi tipici di attrezzature speciali per fresatrici

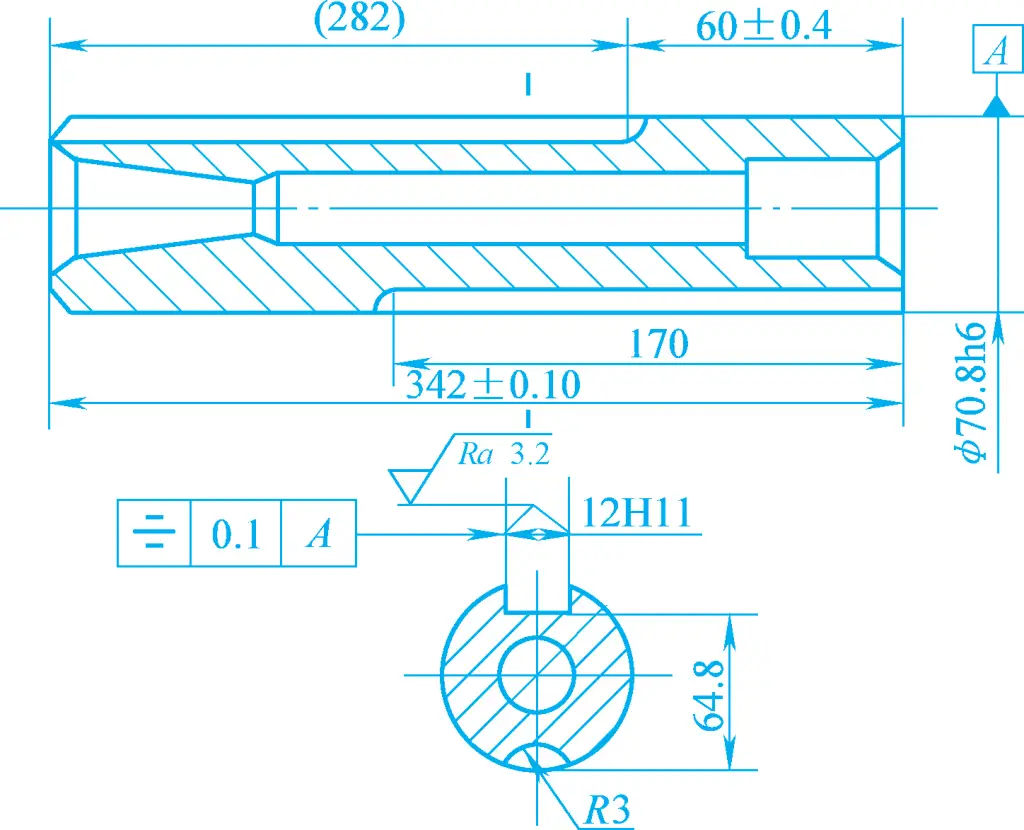

La Figura 7 mostra il diagramma di processo per la fresatura di scanalature per chiavette e scanalature per olio sul manicotto della contropunta di un tornio. Sono stati lavorati i cerchi interni ed esterni ed entrambe le facce finali del pezzo. In questo processo, le scanalature per le chiavi e le scanalature per l'olio vengono lavorate simultaneamente utilizzando due frese. La Figura 8 mostra l'attrezzatura utilizzata nella produzione di massa, una tipica attrezzatura per fresatrice ad avanzamento lineare.

Nella stazione I, per fresare la scanalatura della chiave si utilizza una fresa per bordi a tre facce. Il pezzo è posizionato sui blocchi a V 8, 10 e sul perno di spinta 13 tramite il cerchio esterno e la faccia terminale, limitando cinque gradi di libertà. Nella stazione II, una fresa ad arco viene utilizzata per fresare la scanalatura dell'olio. Il pezzo viene posizionato in base al cerchio esterno, alla scanalatura della chiave già lavorata e alla faccia finale, utilizzando i blocchi a V 9, 11, il perno antirotazione 12 e il perno di spinta 14 per il posizionamento completo.

Poiché le lunghezze della fessura per la chiavetta e della scanalatura per l'olio sono diverse, per completare la lavorazione simultaneamente, le posizioni dei due perni di spinta possono essere sfalsate e progettate per essere regolabili con facilità.

Il bloccaggio si avvale di un bloccaggio a leveraggio a comando idraulico. Quando l'olio di pressione entra nella camera superiore del cilindro idraulico 5 dal sistema del circuito dell'olio, spinge il pistone verso il basso, facendo scendere la piastra di pressione della cerniera 7 attraverso il perno di supporto 4, la leva flottante 2 e la vite 3 per bloccare il pezzo. Per garantire che la piastra di pressione serri il pezzo in modo uniforme, tutte le parti del meccanismo di serraggio a cerniera utilizzano connessioni flottanti.

L'attrezzatura per fresatrice ad avanzamento circonferenziale illustrata nella Figura 9 è utilizzata per la fresatura continua delle facce finali superiore e inferiore della forcella su una fresatrice verticale. Il pezzo da lavorare viene posizionato con il suo foro rotondo, la faccia finale e la faccia laterale sul perno di posizionamento 2 con un'estremità e il perno di arresto 4, e bloccato dall'asta di trazione 1 azionata dal cilindro idraulico 6 attraverso la rondella divisa 3.

L'attrezzatura blocca contemporaneamente 12 pezzi e il piano di lavoro è azionato da un motore che lo fa ruotare attraverso un meccanismo a vite senza fine. Il settore AB è l'area di taglio, mentre il settore CD è l'area di carico e scarico. Quando il pezzo ruota con il piano di lavoro verso l'area AB, il cilindro idraulico 6 aziona l'asta di trazione 1 verso il basso per bloccare il pezzo; quando il pezzo ruota con il piano di lavoro verso l'area CD, il cilindro idraulico 6 aziona l'asta di trazione 1 verso l'alto per rilasciare il pezzo.

Durante il processo di taglio e di carico/scarico del pezzo, il piano di lavoro ruota continuamente senza fermarsi. Pertanto, il tempo di lavorazione e il tempo ausiliario per il carico/scarico del pezzo si sovrappongono, garantendo un'elevata produttività.

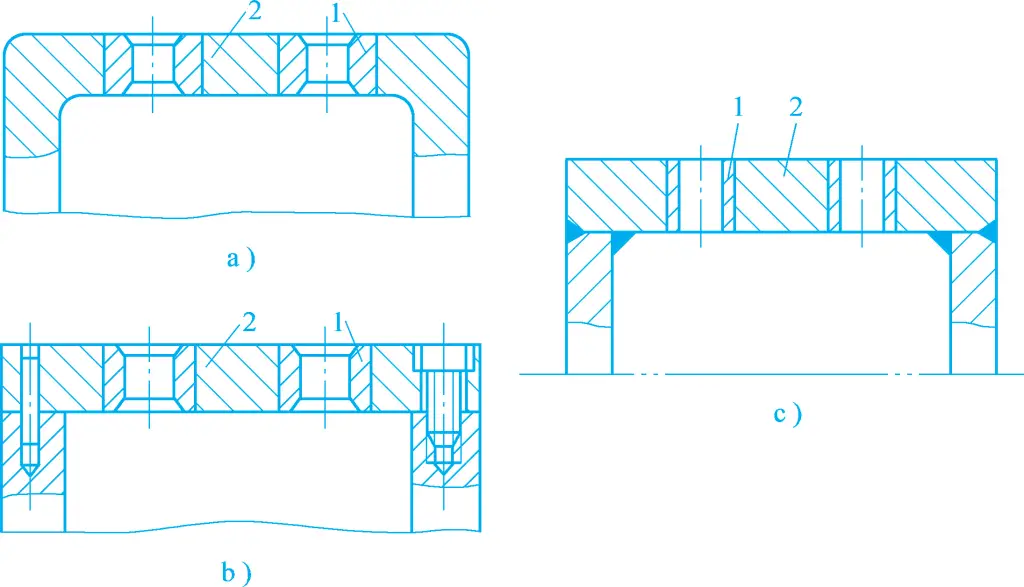

3. Caratteristiche strutturali delle attrezzature per fresatrici

(1) Chiave di localizzazione

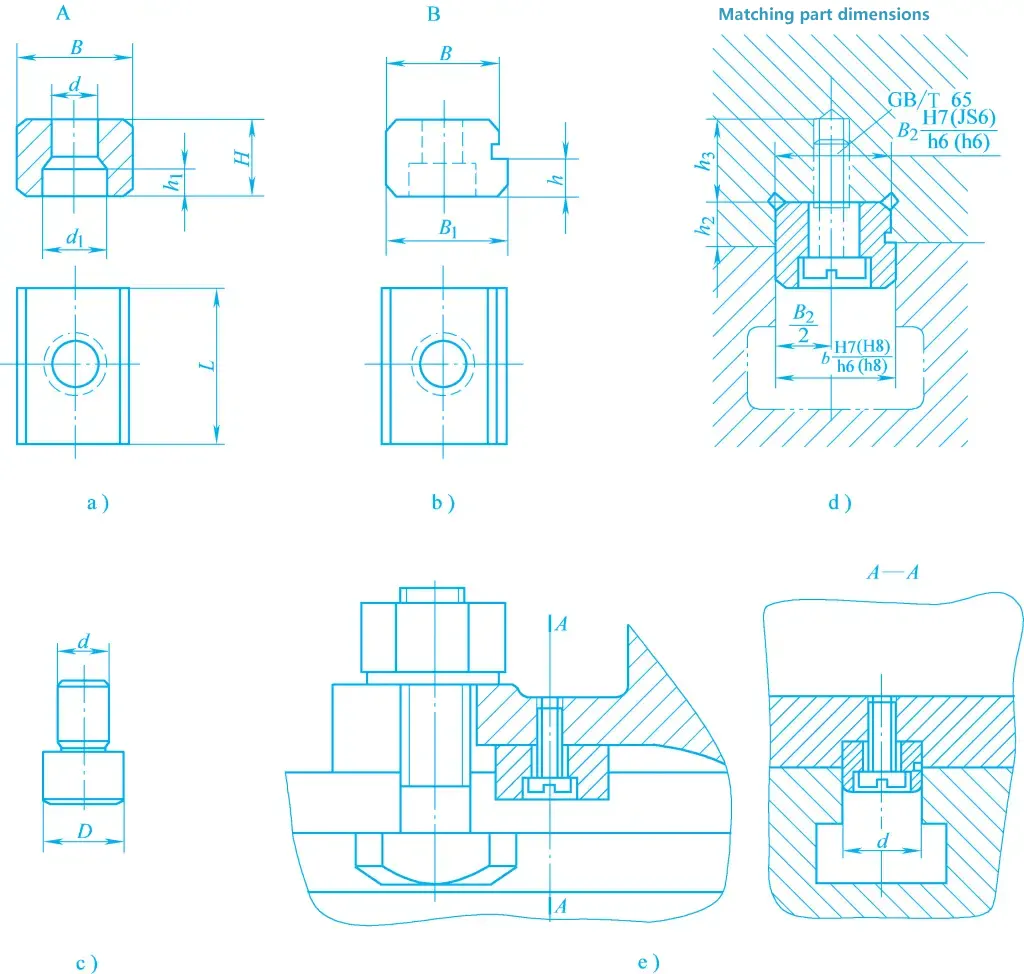

Le attrezzature per fresatrici sono generalmente dotate di chiavi di posizionamento installate nelle fessure longitudinali sulla superficie inferiore del corpo dell'attrezzatura. Di solito se ne usano due, distanziate il più possibile. Le attrezzature di piccole dimensioni possono anche utilizzare una sola chiave lunga a sezione rettangolare.

La chiave di posizionamento si inserisce nella scanalatura a T del piano di lavoro della fresatrice. La sua funzione principale è quella di garantire il corretto rapporto di posizione tra l'attrezzatura e la tavola di lavoro della fresatrice. Può anche sopportare parte della coppia di taglio, riducendo il carico sui bulloni che collegano il corpo dell'attrezzatura alla tavola di lavoro e migliorando la stabilità dell'attrezzatura durante la lavorazione.

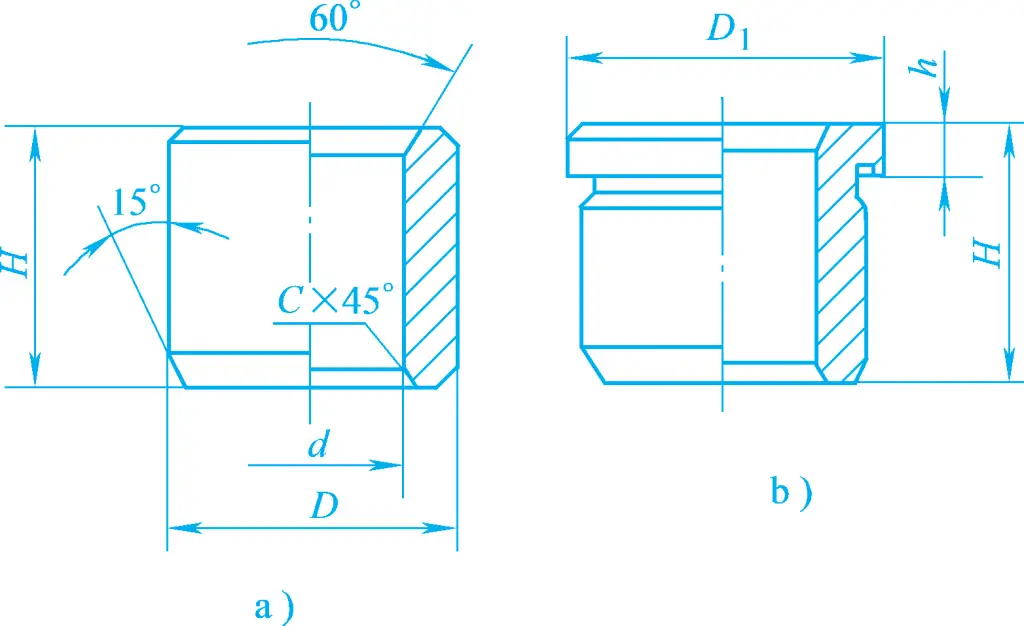

Esistono due tipi di chiavi di posizionamento: rettangolari e cilindriche. Le chiavi rettangolari comuni hanno due strutture, come mostrato nelle Figure 10a e 10b. La prima viene utilizzata quando i requisiti di precisione di orientamento dell'attrezzatura non sono elevati. Per migliorare l'accuratezza dell'orientamento dell'attrezzatura, un lato della chiave di posizionamento deve essere ben aderente a un lato della scanalatura a T del piano di lavoro quando si installa l'attrezzatura.

A causa della difficoltà di garantire la precisione delle fessure della chiave sul corpo del dispositivo, negli ultimi anni sono apparse delle chiavi di posizionamento cilindriche, come mostrato nella Figura 10c. Quando si utilizza questo tipo di chiave, i due fori sul dispositivo vengono lavorati su una macchina alesatrice a coordinate, ottenendo un'elevata precisione di posizionamento e semplificando il processo di produzione del dispositivo.

Tuttavia, le chiavi di posizionamento cilindriche sono soggette a usura e non sono molto utilizzate in produzione. Le figure 10d e 10e mostrano l'installazione di chiavi di posizionamento sul corpo dell'attrezzatura e l'installazione di attrezzature per fresatrici sul piano di lavoro.

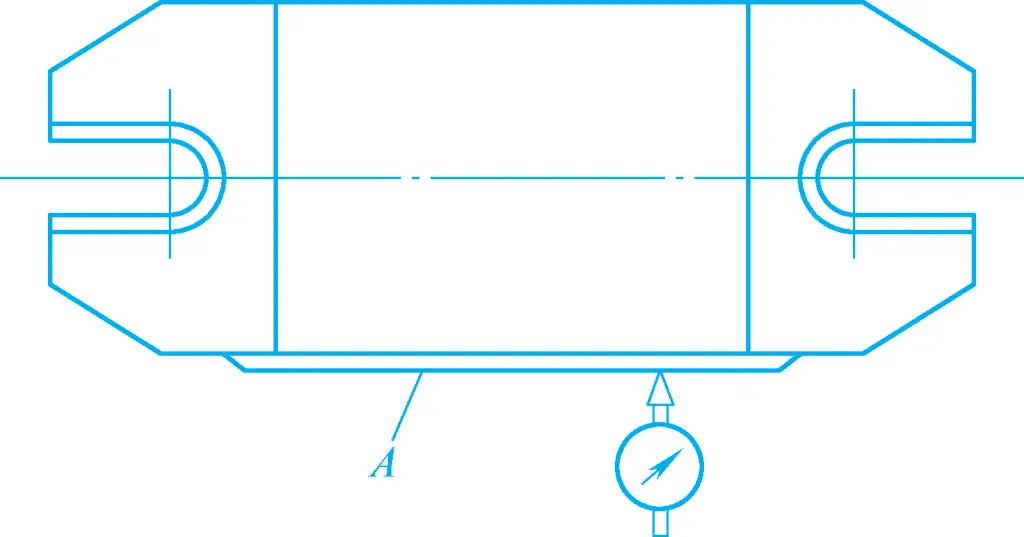

Per i dispositivi di grandi dimensioni o quando è richiesta un'elevata precisione di orientamento, le chiavi di posizionamento non sono adatte. Al contrario, sul corpo dell'attrezzatura viene lavorato un piano stretto e lungo che funge da superficie di riferimento per l'allineamento e per correggere la posizione di installazione dell'attrezzatura, come mostrato nella Figura 11.

(2) Dispositivo di impostazione dell'utensile

Le attrezzature per fresatrici sono generalmente dotate di un dispositivo di presetting, costituito da un blocco di presetting e da uno spessimetro. Il blocco di presetting viene utilizzato per determinare la posizione relativa dell'attrezzatura e dell'utensile. Lo spessimetro serve a prevenire danni al tagliente e al blocco di presetting durante l'impostazione dell'utensile. Quando è in uso, viene inserito tra l'utensile e il blocco di presetting, e la posizione finale dell'utensile rispetto all'attrezzatura viene determinata in base alla tenuta del contatto.

La Figura 12 mostra diversi blocchi di presetting utensili comuni. Il blocco di presetting utensili rotondo mostrato nella Figura 12a è utilizzato per il presetting degli utensili durante la lavorazione di un singolo piano. Il blocco di presetting utensile ad angolo retto mostrato nella Figura 12b è utilizzato per l'impostazione dell'utensile durante la lavorazione di due piani o scanalature reciprocamente perpendicolari. I blocchi di presetting mostrati nelle Figure 12c e 12d sono utilizzati per l'impostazione degli utensili durante la lavorazione di superfici di formatura con frese di formatura.

I blocchi di presetting sono solitamente fissati al corpo dell'attrezzatura con due perni e viti. La loro posizione deve facilitare l'impostazione degli utensili e non ostacolare il carico e lo scarico o la lavorazione del pezzo. Quando si utilizza un dispositivo di presetting per la regolazione dell'utensile, la precisione non deve superare IT8. Quando è richiesta una maggiore precisione di lavorazione o è scomodo impostare il blocco di presetting, si possono utilizzare metodi come il taglio di prova, il presetting di pezzi standard o l'uso di un comparatore per allineare la posizione dell'utensile.

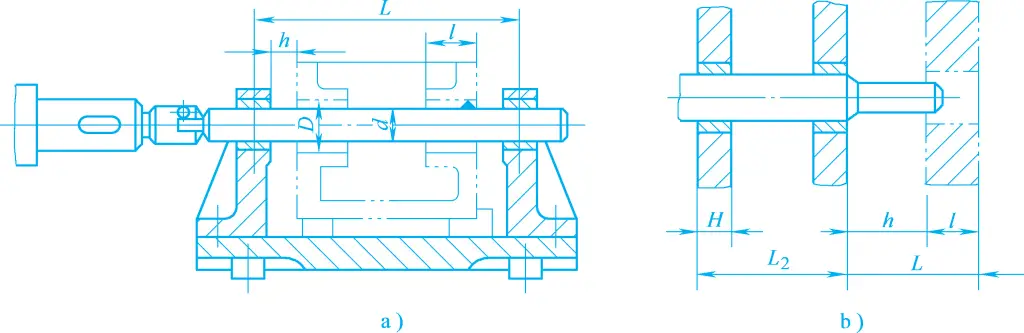

(3) Corpo dell'apparecchio

La forma strutturale del corpo dell'attrezzatura dipende in larga misura dalla struttura e dalla disposizione degli elementi di posizionamento, dei dispositivi di bloccaggio e di altri componenti. Per rendere compatta la struttura dell'attrezzatura e garantire la stabilità dell'installazione sulla macchina utensile, la superficie di lavorazione del pezzo deve essere il più vicino possibile alla superficie del piano di lavoro per abbassare il centro di gravità dell'attrezzatura, come mostrato nella Figura 13a.

Inoltre, il corpo del dispositivo deve avere una resistenza e una rigidità sufficienti e le sedi dei capicorda devono essere disposte in modo ragionevole. Le strutture comuni delle sedi dei capicorda sono mostrate nelle Figure 13b e 13c. Se il corpo del dispositivo è relativamente largo, è possibile disporre due sedi per i capicorda sullo stesso lato e l'interasse tra le due sedi per i capicorda deve corrispondere all'interasse delle due scanalature a T sul piano di lavoro della fresatrice. Per le attrezzature per fresatrici pesanti, sul corpo del dispositivo devono essere montati degli anelli di sollevamento per facilitarne la movimentazione.

III. Attrezzature per presse da trapano

1. Tipi e caratteristiche delle maschere di foratura

Le maschere di foratura sono maschere utilizzate sulle macchine per la foratura, l'alesatura e l'alesatura. Queste maschere sono dotate di dime di foratura e boccole di foratura, che guidano l'utensile attraverso la boccola, per cui vengono comunemente chiamate maschere di foratura. A seconda dei requisiti di utilizzo, le loro forme strutturali possono essere suddivise in fisse, rotanti, a ribalta, a piastra di copertura e a colonna scorrevole.

(1) Dima di foratura fissa

La caratteristica di una maschera di foratura fissa è che la sua posizione rimane invariata durante la lavorazione, garantendo un'elevata precisione di lavorazione. In genere, la maschera di foratura viene fissata al piano di lavoro della macchina perforatrice utilizzando bulloni a T attraverso i fori della sede dell'orecchio sul corpo della maschera, oppure può essere fissata direttamente al piano di lavoro utilizzando bulloni e piastre di pressione. Le maschere di foratura fisse sono utilizzate principalmente per la lavorazione di fori singoli più grandi su macchine di foratura verticale o di sistemi di fori paralleli su macchine di foratura radiale.

Quando si utilizza una maschera di foratura fissa per lavorare sistemi di fori paralleli su una macchina di foratura verticale, è necessario installare una testa di azionamento multimandrino sul mandrino della macchina. Quando si installa la maschera di foratura su una macchina di foratura verticale, un utensile dimensionato (o un mandrino per l'alta precisione) montato sul mandrino viene generalmente inserito nella boccola di foratura per determinare la posizione della maschera di foratura, che viene poi fissata.

La Figura 14a mostra una maschera di foratura fissa per la lavorazione di un foro di Φ10 mm su una leva. Questa maschera di foratura può essere fissata al piano di lavoro della foratrice mediante bulloni e piastre di pressione.

1-Corpo della dima

2-Vite di pressione dell'impugnatura fissa

Modello a 3 punte

Blocco a V a 4 elementi rimovibili

Boccola a 5 fori

Rondella a 6 scomparti

Pin di posizionamento 7

8-Supporto ausiliario

Il pezzo da lavorare è posizionato sul perno di posizionamento 7 utilizzando il foro Φ30H7 e l'estremità grande, e la libertà di rotazione del pezzo da lavorare è limitata dal cerchio esterno Φ20mm attraverso il blocco a V mobile 4. Il pezzo da lavorare è bloccato mediante un meccanismo di serraggio a vite e una rondella spaccata, con la faccia inferiore del cerchio esterno di Φ20 mm sostenuta dal supporto ausiliario 8. La punta del trapano è guidata attraverso il foro e la rondella spaccata. La punta del trapano viene guidata attraverso la boccola 5 per eseguire il foro da Φ10 mm.

Se tali maschere di foratura non sono fissate al piano di lavoro della macchina di foratura, diventano maschere di foratura mobili, che possono essere utilizzate su macchine di foratura verticale monomandrino per eseguire in successione più piccoli fori paralleli sulla stessa superficie del pezzo.

(2) Dima per trapano rotante

Le maschere di foratura rotanti sono chiamate così per i loro dispositivi di indicizzazione rotante o per il loro utilizzo con tavole rotanti generiche. Sono utilizzate per la lavorazione di sistemi di fori paralleli sulla stessa circonferenza o di sistemi di fori radiali distribuiti sulla circonferenza. Poiché la struttura delle tavole girevoli generali è stata standardizzata, nella maggior parte dei casi è necessario progettare solo dime di lavoro speciali da utilizzare con esse. Le maschere di foratura speciali con dispositivi di indicizzazione rotanti dedicati sono progettate solo in casi particolari.

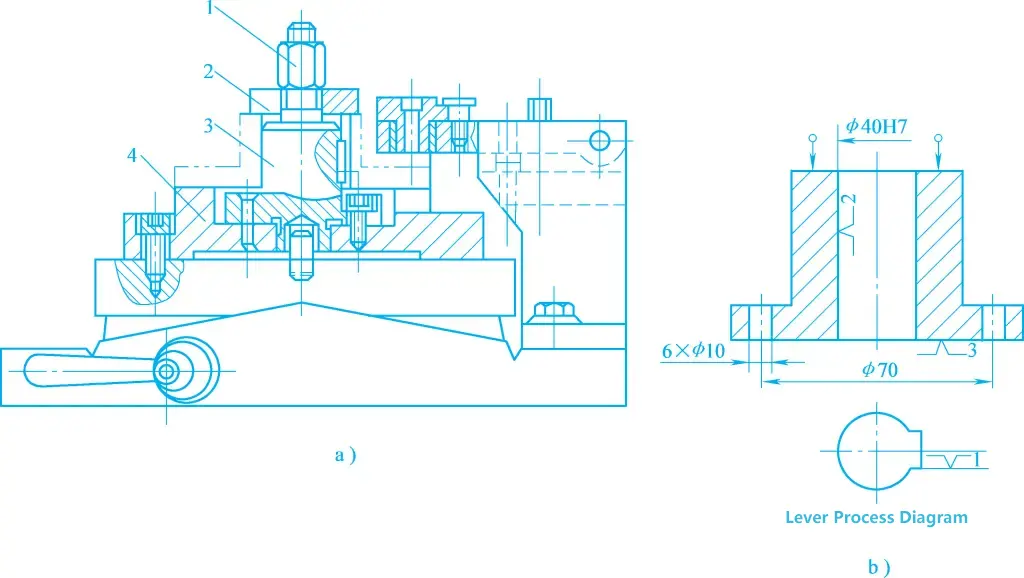

La Figura 15a mostra una maschera di foratura ad asse verticale per la lavorazione di fori da 6×Φ10 mm distribuiti uniformemente su una circonferenza di Φ70 mm. Il pezzo da lavorare viene posizionato utilizzando la faccia inferiore, il foro Φ40H7 e la faccia laterale della cava per chiavetta sul disco di posizionamento 4, il perno di posizionamento 3 e la chiavetta, e bloccato utilizzando un dado e una rondella spaccata.

1-Dado di serraggio

Rondella 2-Split

Perno di posizionamento a 3 combinazioni

Disco a 4 posizioni

La dima viene montata sul perno di posizionamento al centro della tavola rotante attraverso il foro della boccola sul disco di posizionamento e quindi fissata con viti. Inoltre, sulla tavola rotante viene installata una dima di foratura incernierata e i fori da 6xΦ10 mm vengono lavorati in sequenza attraverso l'indicizzazione della tavola rotante.

(3) Dima di foratura di tipo Flip

Questo tipo di maschera di foratura viene utilizzato principalmente per la lavorazione di piccoli fori distribuiti su diverse superfici di piccoli pezzi. La sua struttura è semplice e durante l'uso richiede un ribaltamento manuale. In altre parole, dopo la lavorazione dei fori su una superficie, il pezzo da lavorare con l'attrezzatura viene capovolto e posizionato, quindi vengono lavorati i fori sulle altre superfici.

Poiché l'attrezzatura deve essere frequentemente capovolta durante la lavorazione e non è fissata sulla tavola della foratrice, il peso dell'attrezzatura insieme al pezzo da lavorare non deve essere eccessivo (generalmente limitato a 8-10 kg). I fori lavorati non sono generalmente più grandi di Φ10 mm e occorre prestare attenzione alla stabilità dell'attrezzatura dopo il capovolgimento e alla rimozione dei trucioli.

La Figura 16 mostra una maschera di foratura di tipo flip utilizzata per la lavorazione di quattro piccoli fori radiali sulla superficie cilindrica di un manicotto. Il pezzo da lavorare è posizionato sul perno di posizionamento 1 tramite la sua faccia terminale e il foro, e bloccato con il dado 3 e la rondella 2. Dopo aver eseguito una serie di fori, la maschera di foratura viene ribaltata di 60° per eseguire un'altra serie di fori.

1-Pinza di posizionamento

2-Rondella

3 Dadi

(4) Dima di foratura della piastra di copertura

Questo tipo di dima di foratura non ha un corpo di fissaggio e viene spesso utilizzato per la lavorazione di piccoli fori multipli paralleli su pezzi di grandi dimensioni. In genere, oltre alle boccole di foratura, la dima di foratura è dotata di elementi di posizionamento e dispositivi di bloccaggio. Durante la lavorazione, è sufficiente posizionarla sul pezzo.

La Figura 17 mostra una maschera di foratura per piastre di copertura utilizzata per la lavorazione di piccoli fori multipli sul carro del tornio. La dima è posizionata nei due fori del pezzo da lavorare da un perno cilindrico 2 e da un perno piatto 3, ed è sostenuta sulla superficie superiore del pezzo da tre perni di supporto 4. Quando la sagoma di foratura è relativamente pesante e i fori da lavorare sono relativamente piccoli, il bloccaggio può non essere necessario durante la lavorazione.

1-Piastra di copertura

Perno a 2 cilindri

Pin a 3 piatti

4-Perno di sostegno

(5) Dima di foratura a colonna scorrevole

La maschera di foratura a colonna scorrevole è generalmente composta da un corpo di fissaggio, una colonna scorrevole, una sagoma di foratura di sollevamento e un meccanismo di bloccaggio. La sua struttura è stata standardizzata e generalizzata. Le parti comuni sono principalmente il corpo di fissaggio e la maschera di foratura. Questo tipo di attrezzatura è ampiamente utilizzato nella produzione, ma la verticalità dei fori praticati e la precisione della spaziatura dei fori non sono molto elevate.

La Figura 18 mostra la base universale di una maschera di foratura manuale a colonna scorrevole. La maschera di foratura di sollevamento 1 è collegata ai fori di guida del corpo dell'attrezzatura 5 attraverso due colonne di guida 7. Ruotando la maniglia di comando 6, l'ingranaggio conico 4 aziona l'albero della cremagliera conica 3, consentendo il sollevamento della maschera di foratura. In base alla forma e ai requisiti di lavorazione dei diversi pezzi, è possibile configurare gli elementi di posizionamento, di bloccaggio e le boccole di foratura corrispondenti per formare una maschera di foratura a colonna scorrevole.

Modello di esercitazione a 1 sollevamento

2-Dado di bloccaggio

Albero a cremagliera a 3 livelli

Ingranaggio a 4 velocità

Corpo a 5 apparecchi

Impugnatura a 6 funzioni

Colonna a 7 guide

La Figura 19 mostra una maschera di foratura manuale a colonna scorrevole utilizzata per la foratura, l'alesatura e la brocciatura di fori φ20H7 su un pezzo di forcella. Il pezzo da lavorare viene posizionato sulla base 1 rispettivamente dalla faccia circolare esterna, dalla faccia inferiore e dalla faccia posteriore, utilizzando la bussola conica di posizionamento 9, i due supporti regolabili 2 e il perno di arresto cilindrico 3. Questi elementi di posizionamento sono tutti installati sulla base 1.

1-Base

Supporto a 2 regolazioni

Perno di arresto a 3 cilindri

Colonna a 4 pressioni

Corpo colonna a 5 pressioni

Spina a 6 viti

7-Bussola di foratura a cambio rapido

8-Bushing

Manicotto conico a 9 posizioni

Quindi, ruotando l'impugnatura attraverso il meccanismo a cremagliera, la colonna scorrevole spinge la sagoma del trapano verso il basso e le due colonne della pressa 4 bloccano saldamente il pezzo. L'utensile passa in sequenza attraverso la boccola di foratura a cambio rapido 7, consentendo di forare, alesare e alesare.

2. Caratteristiche strutturali delle attrezzature per presse a forare

(1) Boccola di foratura

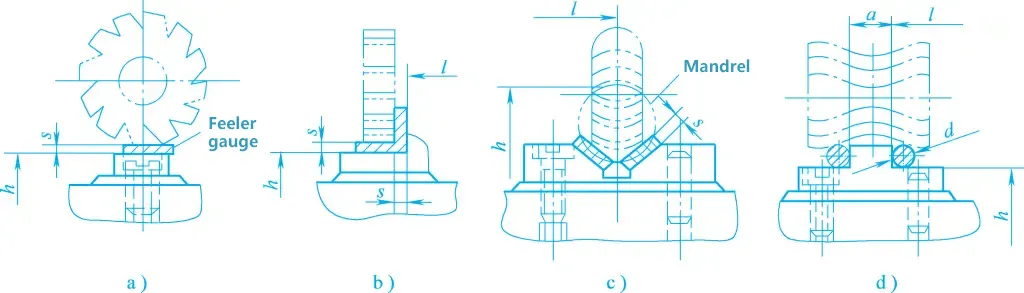

La boccola di foratura è un componente unico della maschera di foratura; la sua funzione è quella di determinare la posizione relativa dell'utensile e dell'attrezzatura, di guidare la punta e l'alesatore per evitare la deviazione durante la lavorazione e di migliorare la rigidità del sistema di processo, garantendo così la precisione di posizione del foro lavorato. La sua struttura è di quattro tipi:

1) Bussola di foratura fissa.

Viene utilizzata principalmente nella produzione di lotti medio-piccoli. La forma strutturale e i requisiti di assemblaggio sono illustrati nella Figura 20, dove la Figura 20a mostra una boccola di foratura senza spalla e la Figura 20b una boccola di foratura con spalla. Se la faccia inferiore dello spallamento della boccola viene utilizzata come superficie di base per l'assemblaggio, o se la sagoma del trapano è relativamente sottile ed è necessario evitare che trucioli e altri detriti entrino nel foro della boccola, viene spesso utilizzata una boccola con spallamento.

L'accoppiamento tra la boccola di foratura e la sagoma di foratura utilizza generalmente H7/n6 o H7/r6. Questo tipo di boccola ha un'elevata precisione di posizionamento per la foratura, una struttura semplice, ma non è facile da sostituire dopo l'usura.

2) Boccola di foratura sostituibile.

Viene utilizzata principalmente nella produzione di massa. Quando la boccola di foratura è usurata, per facilitarne la sostituzione, viene spesso utilizzata una boccola di foratura sostituibile con la forma strutturale e i requisiti di assemblaggio illustrati nella Figura 21. Per evitare l'usura della sagoma di foratura quando si sostituisce la boccola di foratura, si aggiunge una boccola tra la boccola di foratura e la sagoma di foratura e si fissa la boccola di foratura con delle viti.

1-Bussola di foratura sostituibile

2-vite per boccola di foratura

3-Bushing per boccola di foratura

3) Boccola per trapano a cambio rapido.

Quando il foro lavorato richiede operazioni sequenziali di foratura, alesatura, barenatura o lavorazioni in più fasi, come la lavorazione di fori a gradini e la maschiatura, è opportuno utilizzare una boccola di foratura a cambio rapido per sostituire rapidamente le boccole di foratura con diametri interni diversi. La sua forma strutturale e i requisiti di montaggio sono illustrati nella Figura 22.

1-Bussola per trapano a cambio rapido

2-vite per boccola di foratura

3-Bushing per boccola di foratura

Quando si sostituisce la boccola del trapano, non è necessario allentare le viti. È sufficiente ruotare la boccola del trapano con una certa angolazione in modo che lo smusso (o tacca) si allinei con la testa della vite per rimuoverla. Tuttavia, la posizione dello smusso (o della tacca) deve tenere conto della direzione della coppia di attrito tra l'utensile e la parete interna della boccola, per evitare che la boccola venga estratta con l'utensile durante la ritrazione.

4) Boccola di foratura speciale.

Se la forma del pezzo o la distribuzione delle posizioni dei fori limita l'uso delle boccole standard di cui sopra, è possibile progettare boccole con struttura speciale in base alle esigenze.

La Figura 23 mostra diverse forme strutturali di boccole di foratura speciali. La Figura 23a mostra una boccola per trapano utilizzata per la lavorazione di fori su svasature o scanalature. La Figura 23b mostra una boccola di foratura utilizzata per la realizzazione di fori su superfici inclinate o curve, che può impedire alla punta di deviare o rompersi durante il taglio. La Figura 23c mostra una boccola di foratura utilizzata per la lavorazione di più fori ravvicinati. La Figura 23d mostra una boccola di foratura utilizzata come strumento di serraggio ausiliario.

Per resistere alla forza di reazione di serraggio, la boccola di foratura e il manicotto sono collegati da filettature; inoltre, deve esserci un accoppiamento cilindrico tra la boccola di foratura e il manicotto per garantire la corretta posizione del foro di guida.

(2) Sagome di foratura

Le dime di foratura utilizzate per l'installazione delle boccole di foratura possono essere suddivise nei seguenti tipi in base al loro metodo di collegamento con il corpo dell'attrezzatura:

1) Modelli di foratura fissi

Come illustrato nella Figura 24, le dime di foratura fisse sono fuse integralmente con il corpo dell'attrezzatura o collegate al corpo dell'attrezzatura con viti e perni. Possono anche essere saldate al corpo dell'attrezzatura o a una staffa. La loro struttura è semplice e hanno un'elevata precisione di foratura, ma bisogna fare attenzione a non ostacolare il carico e lo scarico del pezzo.

a) Fusione integrale

b) Collegato con viti e perni

c) Saldato

1-Bussola di foratura

Modello a 2 punte

2) Sagome di foratura a cerniera

Quando la dima di foratura ostacola il caricamento e lo scaricamento del pezzo o quando è necessario filettare o svasare dopo la foratura, è possibile utilizzare una dima di foratura incernierata, come mostrato nella Figura 25.

1-Dado rombico

Bullone a 2 posizioni

Corpo a 3 apparecchi

Modello a 4 punte

Boccola per trapano a 5 fori fissi

Perno a 6 viti

7-Lavatrice

Perno a 8 cerniere

A causa del gioco di accoppiamento tra il perno della cerniera e il foro, la precisione di lavorazione che può garantire è inferiore a quella delle dime di foratura fisse, quindi viene utilizzata in situazioni in cui la precisione della posizione di foratura non è elevata. La posizione della dima di foratura a cerniera è fissa durante il funzionamento, pertanto è necessario considerare i requisiti strutturali per il posizionamento e il bloccaggio.

3) Sagome di foratura rimovibili

Come mostrato nella Figura 26, la dima di foratura viene posizionata sul perno cilindrico 3 e sul perno piatto 4 del corpo dell'attrezzatura attraverso due fori e bloccata insieme al pezzo da lavorare mediante un bullone a cerniera. Dopo la lavorazione di un pezzo, la maschera di foratura viene rimossa per caricare e scaricare il pezzo. Questo tipo di dima di foratura richiede tempo e manodopera per essere caricata e scaricata, e la precisione di posizione della boccola di foratura è relativamente bassa, quindi viene generalmente utilizzata solo quando altri tipi di dime di foratura sono scomodi per il bloccaggio del pezzo.

1-Disegno di foratura

Corpo a 2 morsetti

Perno a 3 cilindri

Perno di taglio a 4 spigoli

IV. Apparecchiature per alesatrici

1. Tipi e caratteristiche principali delle attrezzature per alesatrici

Le attrezzature per alesatura, note anche come maschere di alesatura, sono utilizzate principalmente per la lavorazione di fori o sistemi di fori su pezzi come scatole e supporti. La precisione della posizione dei fori o dei sistemi di fori sul pezzo in lavorazione è garantita principalmente dalla maschera di alesatura. In base alle diverse disposizioni dei manicotti di alesatura, le maschere di alesatura possono essere suddivise in tre tipi: con supporto singolo, con supporto doppio e senza supporto.

(1) Guida di supporto singola

La barra di alesatura è guidata da un solo manicotto di alesatura situato davanti o dietro l'utensile nella maschera di alesatura. La barra di alesatura è rigidamente collegata al mandrino della macchina e la linea centrale del manicotto di alesatura deve coincidere con l'asse del mandrino. In questo caso, la precisione di rotazione del mandrino della macchina influisce sulla precisione di alesatura. Questo tipo di maschera di alesatura è adatto alla lavorazione di fori corti e piccoli.

La Figura 27a mostra una guida frontale a supporto singolo, utilizzata principalmente per fori passanti con D>60 mm e l/D<1. Questo metodo facilita l'osservazione e la misurazione durante il processo di lavorazione ed è particolarmente adatto per operazioni di sfacciatura o filettatura. Lo svantaggio è che i trucioli possono facilmente entrare nella bussola di alesatura, causando l'usura della barra di alesatura e della bussola; l'utensile ha una distanza di corsa maggiore quando entra ed esce dal pezzo.

a) Guida anteriore a supporto singolo

b) Guida posteriore a supporto singolo

La Figura 27b mostra una guida posteriore a supporto singolo, utilizzata principalmente per l'alesaggio di fori passanti o ciechi con D<60 mm.

(2) Guida di supporto doppia

La barra di alesaggio è collegata in modo flessibile al mandrino della macchina e la precisione di posizione del foro è determinata dalla precisione di posizione dei manicotti di alesaggio. I manicotti di alesatura possono essere disposti in due modi, come illustrato nella Figura 28. La Figura 28a mostra due bussole di alesatura disposte nella parte anteriore e posteriore del pezzo, utilizzate per la lavorazione di fori con diametri maggiori e l/D>1,5, o di una serie di fori coassiali, dove è richiesta un'elevata precisione sia per i fori stessi che per le distanze tra di essi.

Lo svantaggio di questa struttura è che la barra di alesatura è troppo lunga, rendendo scomodo il carico e lo scarico degli utensili. Quando la distanza tra i manicotti di alesatura L>10d, è necessario aggiungere un supporto di guida intermedio per aumentare la rigidità della barra di alesatura. La Figura 28b mostra una guida posteriore a doppio supporto, utilizzata quando le strutture a doppia guida anteriore e posteriore non possono essere utilizzate a causa delle condizioni di lavorazione, con due bussole di alesatura disposte dietro l'utensile.

(3) Dima di foratura non supportata

Quando si eseguono fori su pezzi con buona rigidità e alta precisione su alesatrici a coordinate, centri di lavoro o alesatrici a diamante, l'attrezzatura non imposta i manicotti di alesatura e le dimensioni e la precisione di posizione dei fori lavorati sono garantite dalla precisione della macchina.

2. Esempi tipici di attrezzature per alesatrici speciali

La Figura 29 mostra il diagramma di processo di un alloggiamento per staffa. Questo pezzo richiede la lavorazione di 2×Φ20H7 fori coassiali e Φ35H7, Φ40H7 fori coassiali. Il riferimento di assemblaggio per il pezzo è la superficie inferiore a e la superficie laterale b. I fori lavorati in questo processo hanno una precisione di grado IT7, con alcuni requisiti di tolleranza geometrica.

Pertanto, per l'alesatura di sgrossatura e finitura dei fori Φ40H7 e Φ35H7 e per la foratura, l'alesatura e la levigatura dei fori 2×Φ20H7 si utilizzano attrezzature speciali per alesatrici. A questo punto, la distanza del foro (82±0,2)mm deve essere garantita dalla precisione di produzione della maschera di alesatura. In base al principio di coincidenza dei riferimenti, i riferimenti di posizionamento sono selezionati come i due piani a e b.

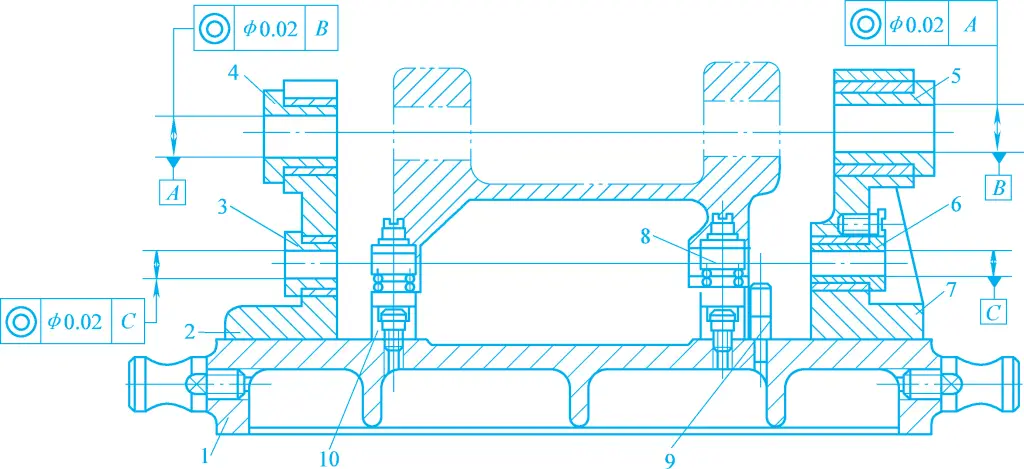

Come mostrato nella Figura 30, l'attrezzatura dell'alesatrice per l'alloggiamento della staffa comprende una piastra di supporto 10 (una delle quali ha una faccia laterale) e un perno di arresto 9 come elementi di posizionamento. Durante il serraggio, la piastra di pressione 8 viene premuta contro le piastre laterali del pezzo, rendendo coerenti la gravità del pezzo e la direzione di serraggio.

1-Corpo dell'apparecchio

2, staffa a 7 guide

3, 4, 5, 6 Manicotto per alesatura

Piastra a 8 pressioni

Pin di arresto 9

Piastra di supporto 10

Durante la lavorazione dei fori Φ40H7 e Φ35H7, la barra di alesaggio è supportata dalle bussole 4 e 5. Nella lavorazione di fori Φ20H7, la barra di alesaggio è supportata dalle bussole 3 e 6. Le bussole di alesatura sono montate sulle staffe di guida 2 e 7. La staffa è fissata al corpo dell'attrezzatura 1 con perni e viti.

3. Caratteristiche strutturali del modello di alesaggio

(1) Manicotto di alesatura

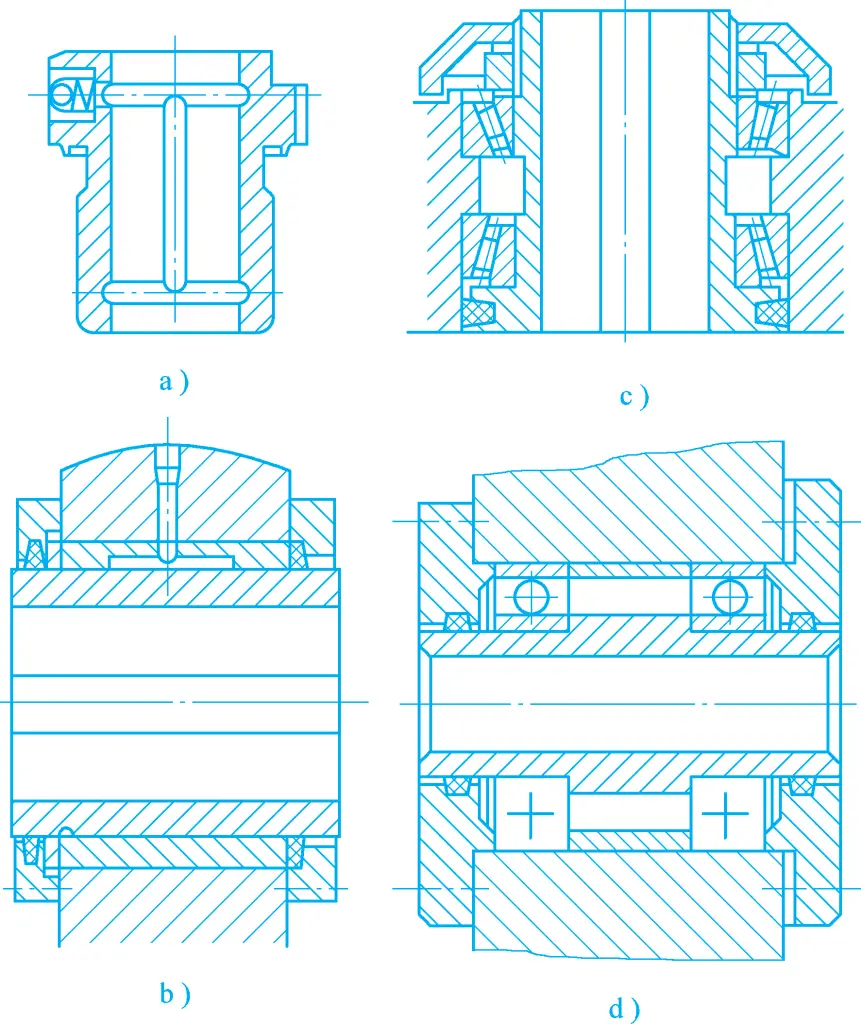

La struttura del manicotto di alesaggio si divide in tipi fissi e rotanti.

1) Manicotto di alesatura fisso

La bussola di alesatura che non ruota con la barra di alesatura durante il processo di alesatura ha la stessa struttura della boccola di foratura a cambio rapido. La Figura 31a mostra una bussola di alesaggio con coppa dell'olio montata a pressione, con una scanalatura per l'olio nel foro interno, che può aumentare in modo appropriato la resistenza della bussola. velocità di taglio durante la lavorazione. Poiché la barra di alesaggio ruota e si muove assialmente all'interno del manicotto di alesaggio, quest'ultimo è soggetto a usura, per cui i manicotti di alesaggio senza coppa d'olio sono adatti solo per il taglio a bassa velocità.

2) Manicotto per alesatura rotante

Durante il processo di alesatura, il manicotto di alesatura ruota insieme alla barra di alesatura, il che è particolarmente adatto per l'alesatura ad alta velocità, come mostrato nelle Figure 31b, 31c e 31d. La Figura 31b mostra un manicotto di alesatura rotante scorrevole con una cava per chiavetta nel foro interno, in cui la chiavetta sulla barra di alesatura aziona il manicotto di alesatura per ruotare, fornendo un'elevata precisione di rotazione e un buon smorzamento delle vibrazioni, con dimensioni strutturali ridotte e richiedendo una lubrificazione adeguata.

Le figure 31c e 31d mostrano manicotti di perforazione rotanti, utilizzati rispettivamente per la perforazione verticale e orizzontale. Hanno una rotazione flessibile e consentono un'elevata velocità di taglioma le loro dimensioni radiali sono relativamente grandi e la precisione di rotazione è bassa. Se le dimensioni radiali devono essere ridotte, si possono utilizzare cuscinetti a rullini.

(2) Staffa e base

La staffa della dima di alesatura e la base sono in ghisa e spesso sono prodotte separatamente, il che facilita la lavorazione, l'assemblaggio e il trattamento di invecchiamento. Devono avere resistenza e rigidità sufficienti a garantire la stabilità durante il processo di lavorazione. Le strutture di saldatura devono essere evitate il più possibile e si preferiscono collegamenti rigidi con viti e perni.

La staffa non deve sopportare la forza di serraggio durante l'uso. Sul lato della base rivolto verso l'operatore deve essere lavorato un piano stretto e lungo che serva da superficie di riferimento per l'allineamento quando si installa la dima di foratura sul banco di lavoro. La base deve essere dotata di un numero appropriato di alette per garantire che la dima di alesatura sia montata in modo sicuro e affidabile sul banco di lavoro della macchina utensile e deve essere dotata di anelli di sollevamento per facilitarne la movimentazione.