Per determinare la forza di piegatura necessaria per le operazioni di piegatura a V, a U e a filo, è possibile utilizzare la calcolatrice riportata di seguito.

Calcolatrice correlata: Calcolatore della forza di curvatura a V e a U

Nella lavorazione della lamiera, le operazioni di piegatura sono fondamentali per trasformare le lamiere piatte in forme tridimensionali complesse. La precisione di questi processi è fondamentale per garantire l'integrità strutturale, l'accuratezza dimensionale e la funzionalità del prodotto finale. Per migliorare la precisione e l'efficienza, i calcolatori della forza di piegatura sono diventati strumenti indispensabili per ingegneri, macchinisti e pianificatori di processi.

Questi calcolatori avanzati aiutano a determinare la forza ottimale necessaria per varie tecniche di piegatura, tra cui la piegatura a V, la piegatura a U e la piegatura a strisciamento. La piegatura a V e la piegatura a U comportano la pressione di un pezzo di lamiera tra un punzone e uno stampo per creare profili a V o a U, rispettivamente. La forza richiesta varia in base a diversi fattori, tra cui le proprietà del materiale (come la resistenza allo snervamento e le caratteristiche di incrudimento), lo spessore della lamiera, l'angolo di piegatura, la larghezza dell'apertura dello stampo e il raggio del punzone.

La piegatura a strisciamento, nota anche come piegatura dei bordi o della flangia, impiega una metodologia diversa in cui la lamiera viene piegata su un bordo dritto o su uno stampo. In questo processo, la forza di piegatura è influenzata non solo dalle proprietà e dallo spessore del materiale, ma anche dalla lunghezza della piegatura, dall'altezza della flangia e dalla configurazione dell'utensile (compresi il raggio e il gioco dello stampo).

I calcolatori della forza di piegatura semplificano notevolmente il processo di determinazione di questi parametri critici, riducendo la necessità di approcci per tentativi che richiedono tempo e costi elevati. Inserendo variabili specifiche come il tipo di materiale, lo spessore della lamiera, l'angolo di piegatura, la lunghezza della piegatura e la geometria dell'utensile, gli utenti possono ottenere rapidamente requisiti di forza precisi per la loro particolare operazione di piegatura. Questa precisione consente agli operatori di ottimizzare le impostazioni della macchina, di selezionare gli utensili appropriati e di garantire piegature coerenti e di alta qualità in tutti i cicli di produzione.

Inoltre, questi calcolatori svolgono un ruolo cruciale nell'ottimizzazione dei processi e nel controllo della qualità. Fornendo previsioni accurate sulla forza, aiutano a minimizzare lo spreco di materiale, a ridurre il rischio di sovracurvatura o sottocurvatura e a prevenire i danni agli utensili. Questo porta a un miglioramento della qualità del prodotto, a una riduzione degli scarti e a una maggiore efficienza produttiva complessiva.

Come fabbricazione di lamiere La continua evoluzione di materiali avanzati e di geometrie sempre più complesse fa crescere l'importanza di un calcolo accurato della forza di flessione. Questi calcolatori sono una risorsa preziosa nei moderni ambienti di fabbricazione, a supporto della produzione di componenti di precisione per settori che vanno dall'aerospaziale all'automobilistico, dall'elettronica alle applicazioni architettoniche.

Fondamenti del carico di flessione

I calcoli del carico di piegatura sono fondamentali per determinare la forza precisa necessaria per deformare il metallo in vari processi produttivi. Calcoli accurati assicurano non solo l'integrità strutturale dei componenti piegati, ma ottimizzano anche l'efficienza del processo e l'utilizzo dei materiali.

Definizione del carico di flessione

Il carico di flessione si riferisce alla forza esterna applicata perpendicolarmente all'asse longitudinale di un pezzo, che ne provoca la flessione o la deformazione. L'entità di questo carico è tipicamente espressa in kilonewton (kN) e viene calcolata in base a diversi fattori, tra cui:

- Proprietà del materiale (resistenza allo snervamento, modulo elastico)

- Geometria del pezzo (spessore, larghezza, lunghezza)

- Angolo e raggio di curvatura

- Larghezza di apertura dello stampo (piegatura a V)

Tipi di piegatura

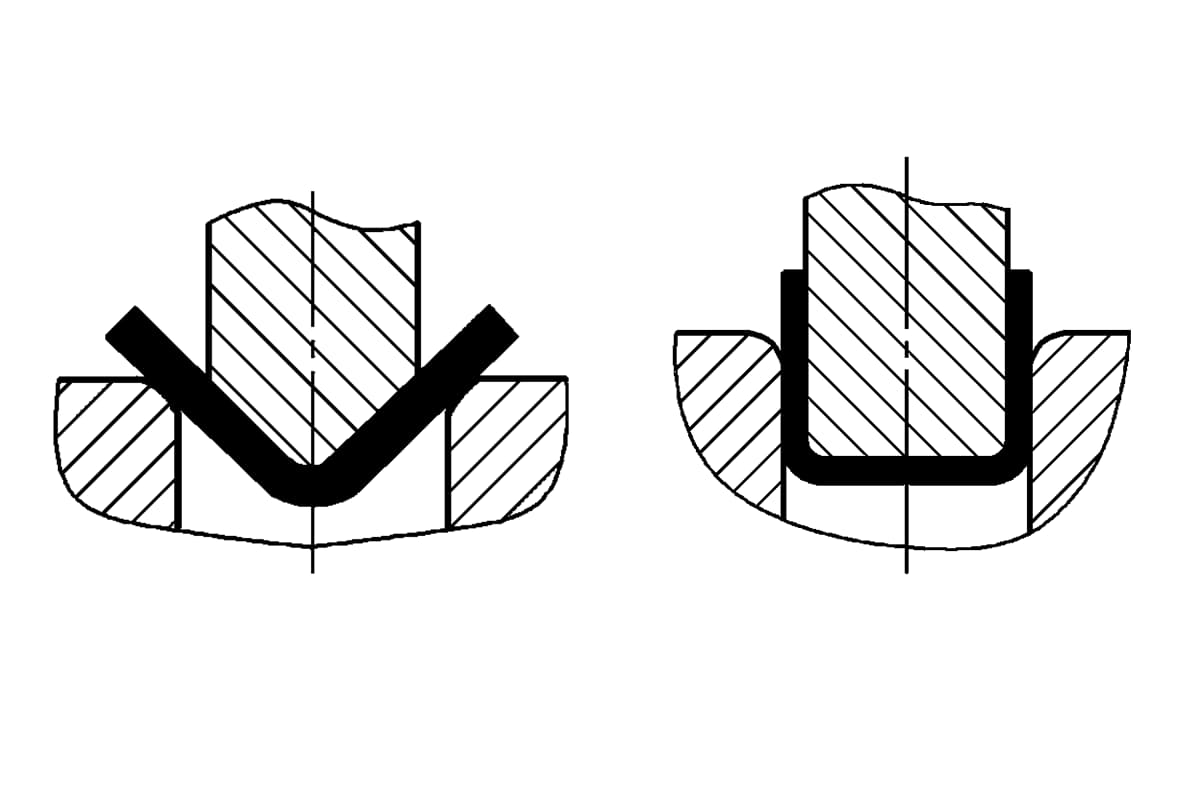

- Piegatura a V: Il tipo più comune, in cui la lamiera viene pressata in uno stampo a forma di V. L'angolo di piegatura è determinato dall'angolo del punzone e dall'apertura dello stampo. L'angolo di piegatura è determinato dall'angolo del punzone e dall'apertura dello stampo.

- Curvatura a U: Simile alla piegatura a V, ma con l'utilizzo di uno stampo a forma di U per creare un canale o un profilo a U. Questo processo richiede spesso una forza di piegatura maggiore a causa della maggiore area di contatto.

- Piegatura a strisciamento (Edge bending): Applica una forza lineare lungo il bordo della lastra, creando una curvatura mediante lo strofinamento del materiale su un bordo della fustella. Questo metodo viene spesso utilizzato per pannelli di grandi dimensioni o quando un piccolo raggio di curvatura è necessario.

- Piegatura ad aria: Un processo flessibile in cui il punzone non penetra completamente nello stampo, consentendo di ottenere diversi angoli di piegatura con lo stesso utensile.

- Curvatura rotativa: Utilizza stampi rotanti per formare progressivamente la curva, spesso utilizzati per componenti tubolari o processi continui.

Importanza di un calcolo accurato

- Integrità strutturale: Calcoli precisi assicurano che il metallo piegato soddisfi le specifiche di progetto e funzioni come richiesto senza cedimenti o eccessivo ritorno elastico.

- Efficienza dei costi: La previsione accurata del carico riduce al minimo lo spreco di materiale, il consumo di energia e ottimizza la selezione degli utensili, riducendo così i costi di produzione complessivi.

- Ottimizzazione del processo: La conoscenza dell'esatto carico di piegatura consente di regolare con precisione i parametri della macchina, migliorando i tempi di ciclo e la coerenza e mantenendo la qualità.

- Longevità degli utensili: Il calcolo corretto della forza evita il sovraccarico dell'utensile, prolungando la durata di stampi e punzoni e riducendo i tempi di fermo per manutenzione.

- Controllo qualità: Previsioni accurate facilitano un migliore controllo del processo, riducendo le variazioni e i difetti del prodotto finale.

- Sicurezza: Un calcolo corretto dei carichi assicura che le operazioni di piegatura rimangano entro i limiti di lavoro sicuri sia per i macchinari che per gli operatori.

Il processo di piegatura a V

Nel campo della lavorazione della lamiera, il processo di piegatura a V è una tecnica fondamentale per creare curve angolari precise con una versatilità e un'efficienza eccezionali.

Descrizione del processo

Il processo di piegatura a V consiste nel pressare un pezzo di lamiera in uno stampo a forma di V utilizzando un punzone di forma corrispondente. Questa operazione, fondamentale nella formatura dei metalli, consente di creare un'ampia gamma di angoli di piegatura, in genere da 30° a 120°. La precisione e la qualità della piegatura dipendono da diversi fattori:

- Allineamento tra punzone e stampo: L'allineamento preciso tra punzone e stampo è fondamentale per ottenere angoli di piegatura uniformi ed evitare piegature asimmetriche.

- Proprietà del materiale: Lo spessore, la resistenza alla trazione e l'orientamento dei grani della lamiera influenzano in modo significativo il processo di piegatura e la qualità del prodotto finale.

- Raggio di curvatura: Controllato dal raggio della punta del punzone, questo fattore influisce sull'angolo di piegatura minimo ottenibile senza incrinature o assottigliamenti eccessivi del materiale.

- Compensazione del ritorno elastico: La compensazione del recupero elastico del materiale dopo la piegatura è essenziale per ottenere l'angolo finale desiderato.

- Applicazione della forza: La forza di piegatura deve essere calcolata attentamente in base alle proprietà del materiale, allo spessore e all'angolo di piegatura desiderato per evitare una piegatura eccessiva o insufficiente.

Le moderne operazioni di piegatura a V utilizzano spesso CNC freni a pressaLa precisione è migliorata grazie ai dispositivi antiritorno programmabili, al monitoraggio della forza e ai sistemi di misurazione dell'angolo. Questa integrazione di tecnologie consente di ottenere piegature ripetibili e di alta precisione anche in pezzi complessi e multipiega.

Tecniche avanzate come la piegatura ad aria (in cui la lastra non tocca il fondo dello stampo) e il bottoming (in cui la lastra viene forzata contro il fondo dello stampo) offrono un ulteriore controllo sul processo di piegatura, consentendo ai produttori di ottimizzare le caratteristiche specifiche del materiale e i requisiti geometrici.

Il processo di piegatura a U

Nel campo della lavorazione della lamiera, la piegatura a U è un'operazione critica che richiede una comprensione completa di parametri specifici per ottenere risultati precisi e coerenti.

Descrizione del processo

La piegatura a U è una sofisticata tecnica di formatura utilizzata per creare un profilo a U nella lamiera. Questo processo viene tipicamente eseguito utilizzando un sistema idraulico o di pressa meccanica Il freno è dotato di un'attrezzatura speciale, un set di punzoni e stampi progettato specificamente per le operazioni di piegatura a U. Il pezzo di lamiera viene posizionato su uno stampo con una scanalatura a forma di U, mentre un punzone corrispondente scende, applicando una forza controllata per deformare il metallo attorno ai suoi contorni. Questa azione sincronizzata porta alla formazione di una piegatura a U uniforme.

La complessità della piegatura a U risiede nelle molteplici zone di deformazione simultanea. Durante la discesa del punzone, il metallo subisce processi di piegatura e di imbutitura. Il materiale nella parte inferiore della U subisce uno stiramento, mentre i lati sono sottoposti a sollecitazioni di compressione, con conseguenti potenziali variazioni di spessore che devono essere tenute in considerazione in fase di progettazione.

I fattori chiave che influenzano il processo di piegatura a U includono:

- Proprietà del materiale: Resistenza allo snervamento, alla trazione e alla duttilità della lamiera.

- Spessore e larghezza della lastra

- Raggio e profondità di curvatura

- Larghezza di apertura dello stampo e geometria del punzone

- Forza di flessione e velocità

- Condizioni di lubrificazione

Il controllo preciso di questi parametri è fondamentale per prevenire difetti comuni come il ritorno elastico, le grinze o le cricche, assicurando che il prodotto finale soddisfi i più severi requisiti di qualità e dimensionali. Le presse piegatrici avanzate dotate di sistemi CNC e di funzionalità di monitoraggio della forza consentono regolazioni in tempo reale, ottimizzando il processo di piegatura a U per diversi materiali e geometrie.

Il processo di piegatura delle salviette

La piegatura a strisciamento, nota anche come piegatura dei bordi o flangiatura, è un processo preciso di formatura dei metalli, fondamentale per modellare i componenti in lamiera secondo gli angoli e i contorni desiderati con elevata precisione e ripetibilità.

Descrizione del processo

La piegatura a strisciamento consiste nel fissare un pezzo di lamiera tra una matrice e un cuscinetto di pressione, mentre un punzone o una matrice a strisciamento controllati con precisione costringono la parte sporgente del metallo a piegarsi lungo un bordo predeterminato. Questa operazione richiede un macchinario attentamente calibrato, in genere una pressa piegatrice o una macchina specializzata per la piegatura a strisciamento, per garantire angoli di piegatura costanti, un ritorno elastico minimo e una qualità di piegatura uniforme su tutta la lunghezza del pezzo.

Il processo segue in genere le seguenti fasi:

- Posizionamento della lamiera sullo stampo inferiore

- Bloccare saldamente il pezzo in lavorazione con il cuscinetto di pressione

- Discesa del pugno per iniziare la curva

- Applicare una forza controllata per completare la piegatura all'angolo desiderato.

- Ritrarre il punzone e rilasciare il cuscinetto di pressione

I parametri critici nella piegatura a strisce includono le proprietà del materiale (come il limite di snervamento e lo spessore), il raggio di curvatura, la larghezza dell'apertura dello stampo, la velocità del punzone e la pressione di serraggio. Le configurazioni avanzate di piegatura a strisce possono incorporare controlli CNC, monitoraggio della forza in tempo reale e tecniche di piegatura adattiva per compensare le variazioni del materiale e ottenere tolleranze più strette.

Questo processo versatile è ampiamente utilizzato in settori come quello automobilistico, aerospaziale e HVAC per la produzione di componenti come staffe, flange e involucri, offrendo vantaggi in termini di velocità, precisione e convenienza per piccole e grandi produzioni.

Proprietà dei materiali e loro impatto

Quando si utilizza un calcolatore del carico di piegatura, è fondamentale considerare le proprietà specifiche del materiale che influenzano direttamente la forza di piegatura richiesta e la qualità della piegatura finale. La comprensione di queste proprietà consente di calcolare con precisione la forza, di selezionare in modo ottimale gli utensili e di garantire l'integrità del prodotto finito.

Forza del materiale

Resistenza alla trazione: Questa proprietà definisce la resistenza del materiale alla trazione ed è fondamentale per calcolare il carico di flessione. I materiali con una maggiore resistenza alla trazione, misurata in Megapascal (MPa), richiedono una maggiore forza di flessione per essere modellati. Ad esempio, l'acciaio ad alta resistenza con una resistenza alla trazione di 800 MPa richiederà una forza di piegatura significativamente maggiore rispetto all'acciaio dolce (400 MPa) o all'alluminio (250 MPa) delle stesse dimensioni. La relazione tra la resistenza alla trazione e la forza di piegatura richiesta è spesso non lineare e richiede dati accurati sui materiali per calcoli precisi.

Resistenza allo snervamento: Questa proprietà indica la tensione alla quale un materiale inizia a deformarsi plasticamente. È particolarmente importante nelle operazioni di piegatura, poiché determina il punto in cui si verifica la deformazione permanente. Il rapporto tra la resistenza allo snervamento e la resistenza alla trazione (rapporto Y/T) può fornire indicazioni sulla formabilità di un materiale. I materiali con rapporti Y/T più bassi presentano generalmente una migliore piegabilità.

Duttilità del materiale

Allungamento: La duttilità, tipicamente indicata dalla percentuale di allungamento in una prova di trazione, rappresenta il grado in cui un materiale può deformarsi sotto sforzo di trazione senza fratturarsi. Un'elevata duttilità è cruciale per processi quali la piegatura a U o la formatura a rulliin cui il materiale subisce una deformazione significativa. Ad esempio, gli acciai inossidabili austenitici con valori di allungamento di 40-60% offrono un'eccellente formabilità rispetto agli acciai ad alta resistenza con allungamento intorno a 10-20%. I materiali con bassa duttilità sono più inclini a cedere durante la piegatura, influenzando la scelta dei raggi di curvatura, la progettazione degli stampi e rendendo necessarie precauzioni specifiche come la ricottura di distensione o la formatura a caldo.

Esponente di incrudimento: Questa proprietà, spesso indicata come valore n, indica la capacità di un materiale di distribuire la deformazione durante la formatura. Valori n più elevati (ad esempio, 0,2-0,3 per alcuni acciai inossidabili) indicano una migliore formabilità e una distribuzione più uniforme delle deformazioni, a vantaggio di operazioni di piegatura complesse. I materiali con valori n più bassi possono richiedere una progettazione più accurata degli utensili e un controllo del processo per evitare assottigliamenti o cedimenti localizzati.

La comprensione di queste proprietà dei materiali consente agli ingegneri di ottimizzare i processi di piegatura, di selezionare gli utensili appropriati e di prevedere i potenziali problemi prima che si verifichino in produzione. Inserendo dati precisi sui materiali nei calcolatori del carico di piegatura, i produttori possono garantire calcoli precisi della forza, ridurre al minimo il ritorno elastico e produrre componenti piegati di alta qualità in un'ampia gamma di materiali e geometrie.

Considerazioni sulla sicurezza

L'implementazione di misure di sicurezza complete nelle operazioni di piegatura dei metalli è fondamentale per prevenire gli incidenti e garantire il benessere degli operatori e delle attrezzature. Il rispetto di precise linee guida e di protocolli stabiliti costituisce la base di un ambiente di lavoro sicuro.

Sicurezza delle apparecchiature

Manutenzione regolare: Tutte le apparecchiature di piegatura, comprese le presse piegatrici, le profilatrici e le piegatrici, devono essere sottoposte a ispezioni programmate e a manutenzione preventiva per garantire la funzionalità e la sicurezza ottimali. I potenziali guasti o l'usura di componenti critici come gli stampi di piegatura, le piastre di pressione e i sistemi idraulici possono comportare rischi significativi.

Lista di controllo per l'ispezione completa:

- Sistemi idraulici: Verificare la presenza di perdite, incongruenze di pressione e livelli di fluido.

- Componenti meccanici: Ispezione dell'usura, dei danni o del disallineamento.

- Sistemi elettrici: Verificare l'isolamento, i collegamenti e la funzionalità dei comandi.

- Utensili: Esaminare gli stampi di piegatura e i punzoni per verificare che non siano usurati, incrinati o deformati.

- Lubrificazione: Assicurarsi che tutte le parti mobili siano adeguatamente lubrificate.

Protezioni e interblocchi di sicurezza: Le macchine devono essere dotate di sistemi di protezione appropriati per proteggere gli operatori dalle parti in movimento, dai punti di contatto e dalla potenziale espulsione dei materiali durante il processo di piegatura. Barriere fotoelettriche avanzate, sistemi di scansione laser e protezioni meccaniche con interblocchi garantiscono che la macchina non funzioni se le misure di sicurezza sono compromesse.

Sicurezza dell'operatore

Formazione completa: Gli operatori devono ricevere una formazione completa sulle macchine piegatrici specifiche che utilizzeranno, tra cui:

- Comprensione dei principi meccanici della piegatura dei metalli e della compensazione del ritorno elastico

- Impostazione e funzionamento corretti dei controlli CNC e dei calcolatori del carico di piegatura

- Tecniche di movimentazione dei materiali per vari tipi e spessori di metallo

- Riconoscimento dei potenziali pericoli e attuazione di strategie di mitigazione del rischio.

- Procedure di arresto di emergenza e protocolli di evacuazione

- Uso e manutenzione corretti dei dispositivi di protezione individuale (DPI)

Dispositivi di protezione individuale (DPI): L'uso di DPI appropriati è obbligatorio e deve essere adattato alla specifica operazione di piegatura:

DPI essenziali per le operazioni di piegatura dei metalli:

- Protezione degli occhi: Occhiali di sicurezza o schermi facciali per proteggere da particelle metalliche e schizzi di lubrificante.

- Protezione delle mani: Guanti antitaglio per la manipolazione dei materiali; guanti isolati per i pezzi caldi.

- Protezione dei piedi: Stivali con punta d'acciaio e suola antiscivolo per proteggere da oggetti pesanti e garantire la stabilità.

- Protezione dell'udito: Tappi per le orecchie o paraorecchie in ambienti ad alta rumorosità.

- Protezione delle vie respiratorie: Quando si lavora con materiali che possono produrre fumi o polveri dannose

Inoltre, gli operatori devono indossare indumenti aderenti per evitare di impigliarsi nelle parti in movimento e i capelli lunghi devono essere fissati.

Esempi di applicazione

I calcolatori del carico di piegatura sono strumenti indispensabili nella formatura di precisione dei metalli, in quanto consentono di prevedere con precisione le forze necessarie per specifiche operazioni di piegatura. Questi sofisticati calcolatori integrano principi avanzati di scienza dei materiali e ingegneria, fornendo linee guida affidabili per un'ampia gamma di processi di piegatura.

Applicazioni industriali

Negli ambienti di produzione, i calcolatori del carico di piegatura assicurano l'allineamento ottimale tra le impostazioni dei macchinari, le proprietà dei materiali e i risultati di piegatura desiderati. La piegatura a V, una tecnica prevalente nella produzione su larga scala di componenti metallici come staffe e custodie, esemplifica il ruolo critico di questi calcolatori. Gli input principali includono la resistenza alla trazione del materiale, la lunghezza e lo spessore del pezzo e la larghezza dell'apertura dello stampo. Questi parametri determinano la forza precisa richiesta dalla pressa piegatrice per ottenere una piegatura a V accurata, evitando al contempo danni all'attrezzatura o deformazioni del pezzo.

La piegatura a U, cruciale nella fabbricazione di canali e tubi in cui la coerenza dimensionale è fondamentale, richiede un controllo accurato delle forze di piegatura per mantenere angoli uniformi e ridurre l'affaticamento del metallo. I calcolatori del carico di piegatura facilitano la determinazione delle forze specifiche per una vasta gamma di metallidagli acciai ad alta resistenza alle leghe leggere di alluminio, tenendo conto delle loro caratteristiche uniche di resistenza alla trazione, allo snervamento e alla duttilità.

Fabbricazione su misura

Nel campo della fabbricazione personalizzata, le calcolatrici per la piegatura a strisce sono essenziali per i progetti che richiedono forme di metallo su misura con contorni intricati. La piegatura a strappo, detta anche piegatura dei bordi, consiste nel fissare la lamiera tra una matrice e un cuscinetto di pressione mentre un punzone crea la piegatura desiderata. Questi calcolatori specializzati aiutano i fabbricanti a stimare la forza precisa necessaria per piegare metalli di diverso spessore e composizione, consentendo la creazione di pezzi personalizzati come pannelli estetici, elementi architettonici o componenti di macchinari specializzati.

L'implementazione di calcolatori del carico di flessione nella produzione personalizzata migliora significativamente l'efficienza del processo e l'efficacia dei costi. Riducendo al minimo il ricorso ad approcci basati su tentativi ed errori, questi strumenti riducono sostanzialmente lo spreco di materiale, ottimizzano i tempi di produzione e migliorano la qualità complessiva delle parti metalliche personalizzate. Inoltre, consentono ai fabbricanti di superare i limiti della complessità del progetto, facilitando la realizzazione di progetti innovativi e impegnativi di formatura del metallo.

Argomenti avanzati

Nel campo dei calcoli dei carichi di flessione, tecniche sofisticate come l'analisi agli elementi finiti hanno rivoluzionato la precisione nella formatura dei metalli, mentre le recenti innovazioni tecnologiche stanno ampliando le capacità delle metodologie di piegatura tradizionali, spingendo i confini di ciò che è possibile ottenere nella fabbricazione delle lamiere.

Analisi agli elementi finiti

L'analisi agli elementi finiti (FEA) offre un potente strumento di calcolo che consente agli ingegneri di prevedere con elevata precisione la risposta dei materiali a carichi di flessione e distribuzioni di sollecitazioni complesse. Discretizzando il componente in una maglia di elementi più piccoli, la FEA simula il processo di piegatura in modo estremamente dettagliato, consentendo di ottimizzare la geometria degli utensili, i parametri di processo e la selezione dei materiali. Questa capacità di simulazione avanzata contribuisce a ridurre in modo significativo i tentativi e gli errori nelle applicazioni di piegatura, portando a processi di produzione più efficienti e convenienti e consentendo la progettazione di componenti con rapporti resistenza-peso ottimizzati.

L'applicazione della FEA nella piegatura delle lamiere va oltre le semplici curve a V, consentendo agli ingegneri di modellare complesse curve multiasse, compensazione del ritorno elastico e distribuzione delle tensioni residue. Incorporando modelli di materiali che tengono conto dell'anisotropia e dell'indurimento da deformazione, la FEA può prevedere potenziali problemi come l'assottigliamento, la grinza o la fessurazione prima della prototipazione fisica, accelerando così i cicli di sviluppo del prodotto e migliorando la qualità complessiva del pezzo.

Innovazioni recenti

Il settore della piegatura a V, a U e a strisciamento ha visto notevoli progressi con lo sviluppo di nuovi materiali ad alta resistenza, di sistemi di controllo adattivi e di tecnologie Industry 4.0. Le recenti innovazioni comprendono l'integrazione di sensori intelligenti, analisi dei dati in tempo reale e algoritmi di apprendimento automatico nelle macchine di piegatura. Questi sistemi intelligenti creano regolazioni dinamiche e in tempo reale per le variazioni delle proprietà dei materiali (come lo spessore e la resistenza allo snervamento), delle condizioni ambientali (temperatura e umidità) e dell'usura degli utensili, migliorando in modo significativo la precisione della piegatura, la ripetibilità e la stabilità del processo.

Gli sviluppi all'avanguardia includono:

- Sistemi di piegatura adattivi che utilizzano un feedback ad anello chiuso per ottimizzare continuamente gli angoli e le forze di piegatura, compensando il ritorno elastico in tempo reale.

- Algoritmi di manutenzione predittiva guidati dall'intelligenza artificiale che monitorano le prestazioni delle macchine e il comportamento dei materiali, prevedendo potenziali guasti e programmando interventi preventivi.

- Interfacce di realtà aumentata (AR) che assistono gli operatori nelle complesse sequenze di piegatura, riducendo gli errori e i tempi di formazione.

- Processi di piegatura ibridi che combinano i metodi tradizionali con il riscaldamento localizzato o la vibrazione a ultrasuoni per migliorare la formabilità di materiali ad alta resistenza o difficili da formare.

Questi progressi tecnologici non solo migliorano la qualità dei pezzi e l'efficienza dei processi, ma consentono anche la piegatura di geometrie più complesse e di materiali precedentemente difficili, ampliando le possibilità di progettazione e produzione dei prodotti.