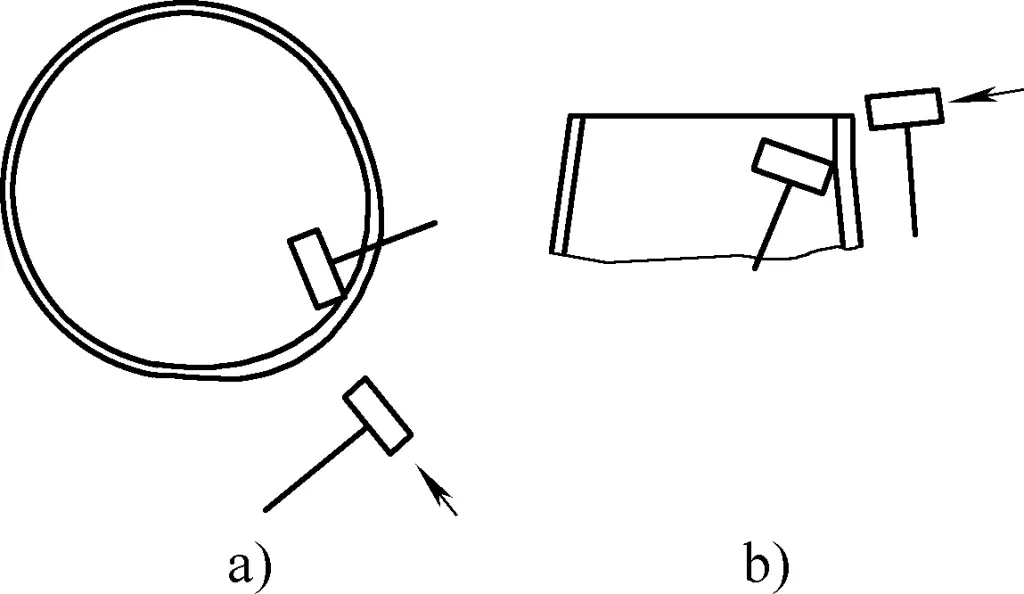

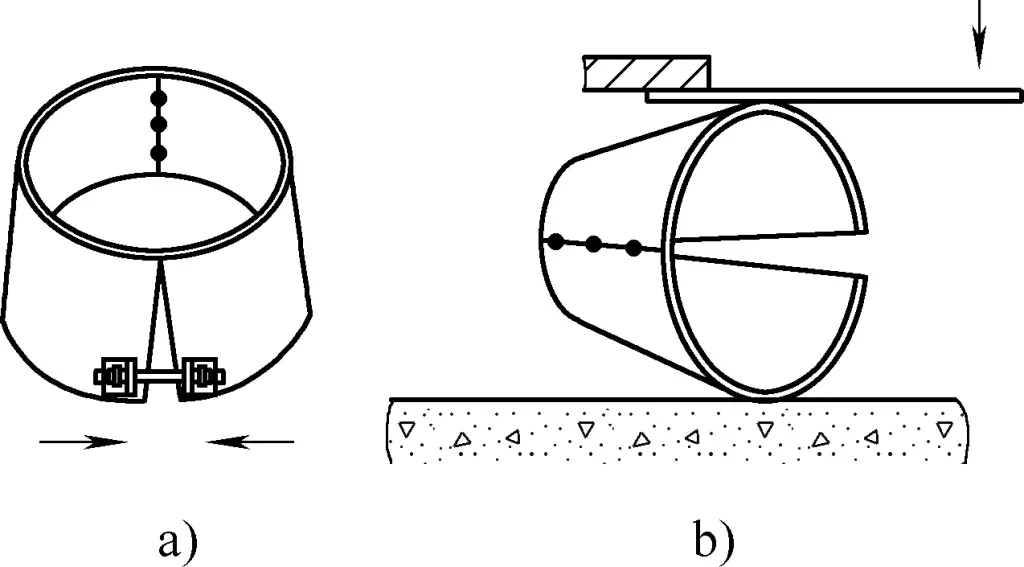

La piegatura a mano si riferisce al metodo di piegare manualmente una parte della lamiera o del profilo rispetto a un'altra parte lungo una linea retta o una curva con un determinato angolo. È una delle operazioni più elementari della formatura della lamiera. Nella Figura 1 sono illustrati i più comuni pezzi piegati a mano.

I. Piegatura a mano di lastre piccole e sottili

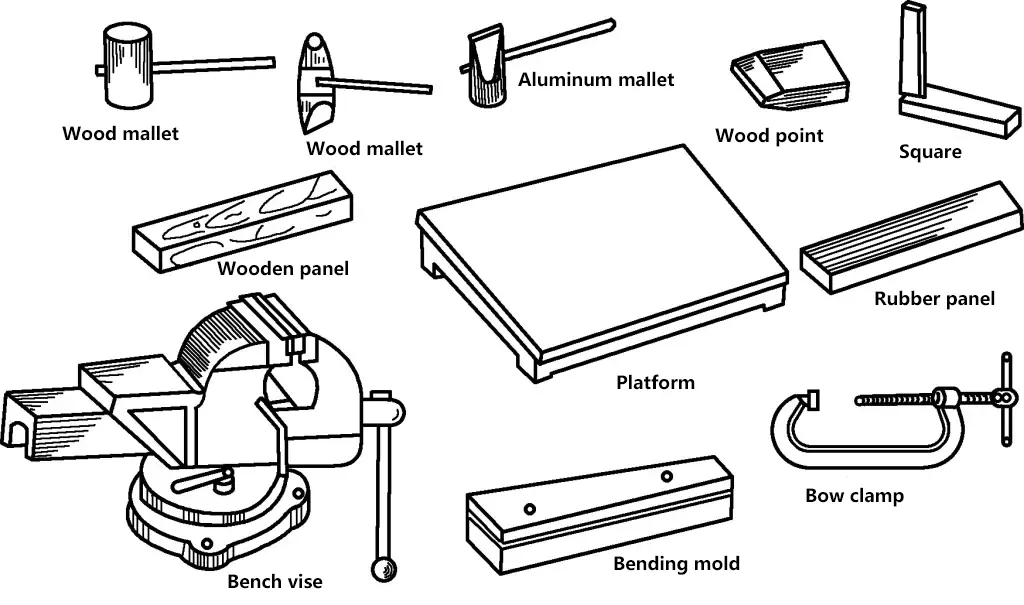

Gli strumenti più comuni per la piegatura a mano includono martelli di legno, martelli, martelli di varie forme, ferri da stiro di varie forme, ferri di misura, strisce di legno, strisce di gomma, sagome di legno affilate, pedane, morse ad arco e morse da banco; l'attrezzatura comunemente utilizzata è una macchina manuale. macchina piegatrice, utilizzato principalmente per la piegatura di semplici parti di lamiera a curvatura diritta.

La piegatura a mano è utilizzata principalmente per lamiere sottili con spessore inferiore a 3 mm e di piccole dimensioni, in particolare per lamiere sottili con spessore compreso tra 0,6 e 1,5 mm. Per la piegatura di lamiere più spesse, si adotta per lo più il metodo del riscaldamento locale nella parte di piegatura seguito dalla piegatura a mano.

1. Calcolo della lunghezza della curva non ripiegata

Quando si piega la lamiera, occorre innanzitutto calcolare la lunghezza non piegata. L'accuratezza della lunghezza non piegata del pezzo piegato è la garanzia di base per l'accuratezza della forma di piegatura del pezzo. Durante la deformazione di piegatura, il materiale della lamiera presenta le seguenti caratteristiche: Il materiale dello strato interno si comprime e si accorcia, quello dello strato esterno si allunga e si allunga, e tra lo strato intermedio e quello interno c'è uno strato di materiale che non si allunga né si accorcia (questo strato di materiale è chiamato strato neutro). Pertanto, la lunghezza dello strato neutro nella parte di piegatura è la lunghezza non piegata del pezzo grezzo della parte di piegatura.

Pertanto, la chiave per calcolare la lunghezza dell'intero pezzo grezzo piegato è come determinare il raggio di curvatura dello strato neutro durante la piegatura. Nella produzione, il raggio di curvatura dello strato neutro ρ è generalmente determinato da una formula empirica:

ρ=r+xt

Nella formula

- r - interno raggio di curvatura del foglio;

- x - coefficiente di strato neutro relativo al grado di deformazione, selezionato in base alla Tabella 1;

- t - spessore della lastra.

Tabella 1 Valori del coefficiente di strato neutro x

| r/t | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 1 | 1.2 |

| x | 0.21 | 0.22 | 0.23 | 0.24 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | 0.33 |

| r/t | 1.3 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 7 | ≥8 |

| x | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.48 | 0.5 |

Dopo aver determinato la posizione dello strato neutro, è possibile calcolare la lunghezza delle sezioni diritte e ad arco, che è la lunghezza del materiale non piegato della parte piegata.

Tuttavia, a causa dell'influenza di molti fattori sulla deformazione di piegatura (come le proprietà del materiale, la struttura dello stampo, il metodo di piegatura, ecc.), per le forme complesse, le piegature multiple e le piccole tolleranze dimensionali dei pezzi piegati, è necessario effettuare calcoli preliminari utilizzando la formula di cui sopra per determinare lo spezzone di prova di piegatura. Una volta qualificata la piegatura di prova, è possibile determinare la lunghezza precisa dello spezzone.

I valori elencati nella Tabella 1 sono applicabili anche al calcolo della lunghezza non piegata di barre e tubi.

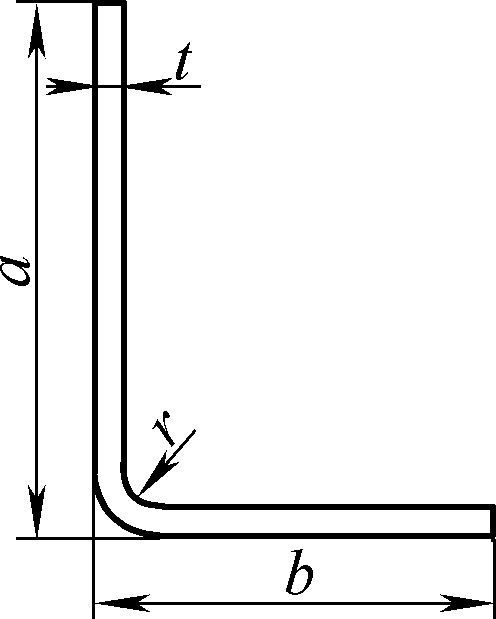

(1) Calcolo delle parti di curva a 90°

In produzione, quando l'angolo di piegatura è di 90°, per calcolare la lunghezza non piegata del pezzo piegato si usa spesso il metodo della deduzione, come mostrato nella Figura 2. Quando lo spessore della lamiera è t, il raggio di curvatura interno è r e la lunghezza non piegata del pezzo piegato L è

L=a+b-u

Nella formula

- a, b - lunghezze dei due lati dell'angolo retto della curva;

- u - differenza tra la somma delle lunghezze dei due lati ad angolo retto e la lunghezza dello strato neutro, cioè il valore di deduzione per la lunghezza dispiegata, come indicato nella Tabella 2.

Tabella 2 Valori di deduzione per la lunghezza non piegata delle curve a 90° (unità: mm)

| Raggio di curvatura r | ||||||||||||

| Spessore della lastra t | 1 | 1.2 | 1.6 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

| Valore medio di deduzione u per la lunghezza dispiegata | ||||||||||||

| 1 | 1.92 | 1.97 | 2.1 | 2.23 | 2.24 | 2.59 | 2.97 | 3.36 | 3.76 | 4.57 | 7.39 | 7.22 |

| 1.5 | 2.64 | - | 2.9 | 3.02 | 3.18 | 3.34 | 3.7 | 4.07 | 4.45 | 7.24 | 7.04 | 7.85 |

| 2 | 3.38 | - | - | 3.81 | 3.98 | 4.13 | 4.46 | 4.81 | 7.18 | 7.94 | 7.72 | 7.52 |

| 2.5 | 4.12 | - | - | 4.33 | 4.8 | 4.93 | 7.24 | 7.57 | 7.93 | 7.66 | 7.42 | 8.21 |

| 3 | 4.86 | - | - | 7.29 | 7.5 | 7.76 | 7.04 | 7.35 | 7.69 | 7.4 | 8.14 | 8.91 |

| 3.5 | 7.6 | - | - | 7.02 | 7.24 | 7.45 | 7.85 | 7.15 | 7.47 | 8.15 | 8.88 | 9.63 |

| 4 | 7.33 | - | - | 7.76 | 7.98 | 7.19 | 7.62 | 7.95 | 8.26 | 8.92 | 9.62 | 10.36 |

| 4.5 | 7.07 | - | - | 7.5 | 7.72 | 7.93 | 8.36 | 8.66 | 9.06 | 9.69 | 10.38 | 11.1 |

| 5 | 7.81 | - | - | 8.24 | 8.45 | 8.76 | 9.1 | 9.53 | 9.87 | 10.48 | 11.15 | 11.85 |

| 6 | 9.29 | - | - | - | 9.93 | 10.15 | - | - | - | - | - | - |

| 7 | - | - | - | - | - | - | - | - | 11.46 | 12.08 | 12.71 | 13.38 |

| 8 | - | - | - | - | - | - | - | - | 12.91 | 13.56 | 14.29 | 14.93 |

| 9 | - | - | – | – | – | 13.1 | 13.53 | 13.96 | 14.39 | 17.24 | 17.58 | 17.51 |

In produzione, se la lunghezza del pezzo piegato non deve essere precisa, il calcolo approssimativo della lunghezza L del pezzo piegato può essere effettuato utilizzando la seguente formula:

Quando il raggio di curvatura r ≤ 1,5t, L = a + b + 0,5t;

Quando 1,5t<r≤5t, L=a+b;

Quando 5t

Quando il raggio di curvatura r > 10t, L = a + b - 3,5t.

(2) Calcolo delle parti piegate ad angolo arbitrario

Le parti piegate con angoli di piegatura arbitrari mostrati nella Figura 3 possono essere calcolate come segue.

L=L1+L2+πθρ/180≈L1+L2+0.0175(r+xt)(180°-α)

Nella formula

- L1, L2 - lunghezze delle parti diritte (mm) rispettivamente;

- ρ - raggio dello strato neutro della parte piegata (mm);

- α - angolo di flessione (°), α = 180° - θ;

- θ - angolo centrale della parte piegata (°);

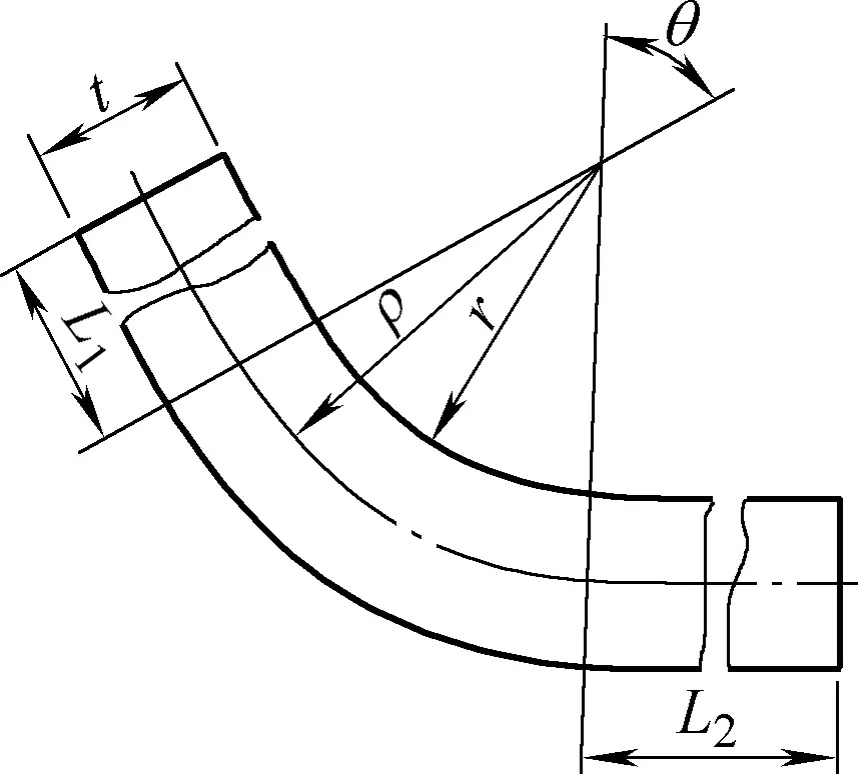

- x - coefficiente di strato neutro relativo al grado di deformazione, selezionato in base alla Tabella 1; quando si utilizza uno stampo per rullare parti di cerniera (vedere Figura 4), selezionato in base alla Tabella 2;

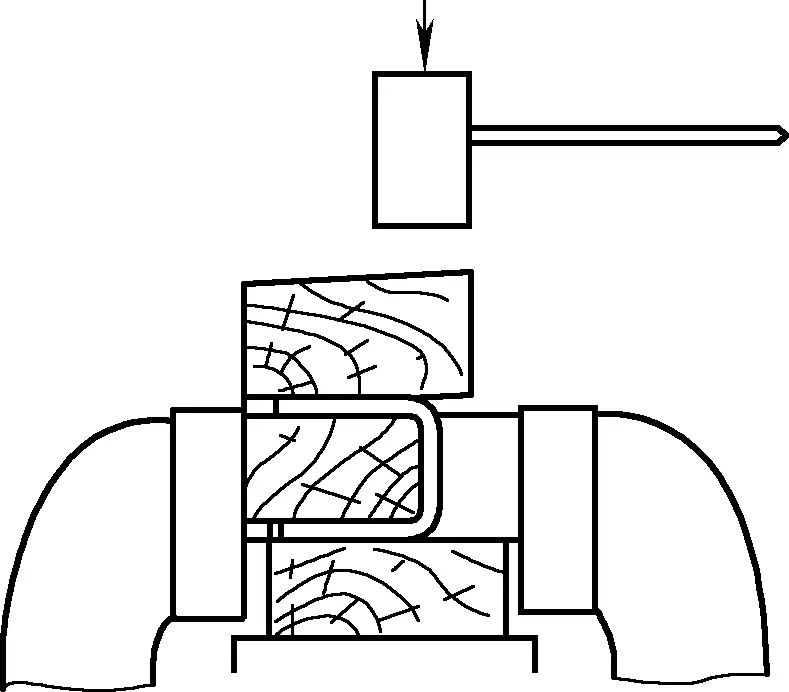

- t - spessore della piastra (mm).

Per i pezzi piegati a cerniera con r = (0,6 ~ 3,5)t, quando si utilizza il metodo dello stampo di laminazione mostrato nella Figura 4 per la piegatura, la pressione viene applicata dal punzone a un'estremità del pezzo grezzo, con conseguente deformazione plastica diversa dalla piegatura generale con pressa. Il materiale non si assottiglia ma si ispessisce e lo strato neutro si sposta dalla metà dello spessore della piastra allo strato esterno della piegatura, per cui il coefficiente di spostamento dello strato neutro è maggiore o uguale a 0,5 (vedere Tabella 3).

Tabella 3 Coefficiente di spostamento dello strato neutro durante la laminazione

| r/t | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.1 | 1.2 |

| X | 0.77 | 0.76 | 0.75 | 0.73 | 0.72 | 0.70 | 0.69 | 0.67 |

| r/t | 1.3 | 1.4 | 1.5 | 1.6 | 1.8 | 2.0 | 2.5 | ≥3 |

| X | 0.66 | 0.64 | 0.62 | 0.60 | 0.58 | 0.54 | 0.52 | 0.5 |

2. Tecniche di piegatura manuale della lamiera

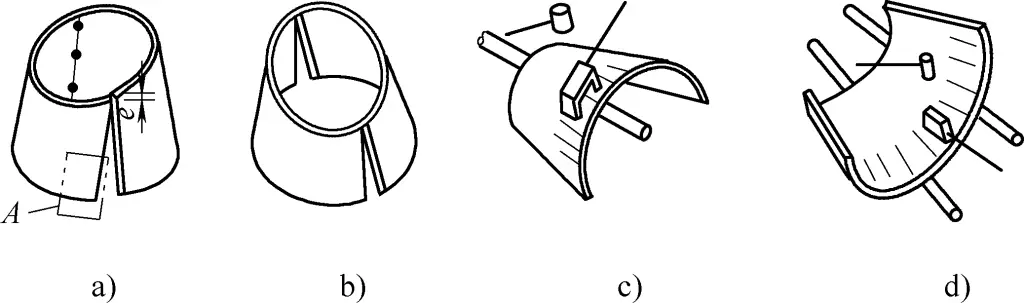

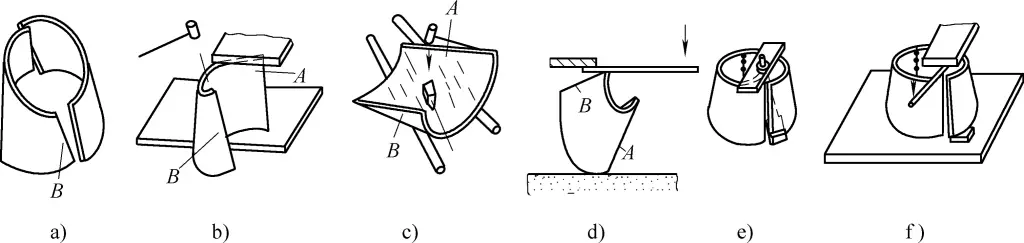

I comuni strumenti di piegatura manuale includono martelli di legno, cunei di legno, morse da banco e stampi per la piegatura dei bordi, come mostrato nella Figura 5.

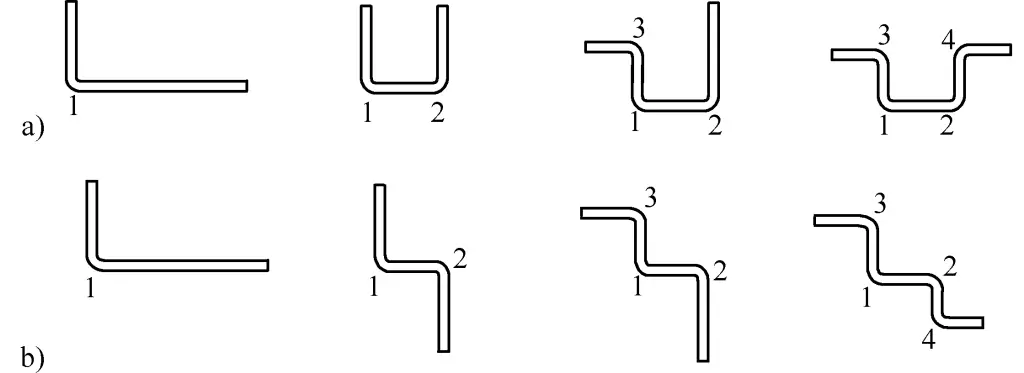

Le diverse forme di pezzi piegati in lamiera utilizzano metodi di piegatura diversi. La piegatura manuale è suddivisa in piegatura a bordo singolo e piegatura a bordo multiplo e i metodi di piegatura sono i seguenti:

(1) Curvatura su un solo bordo

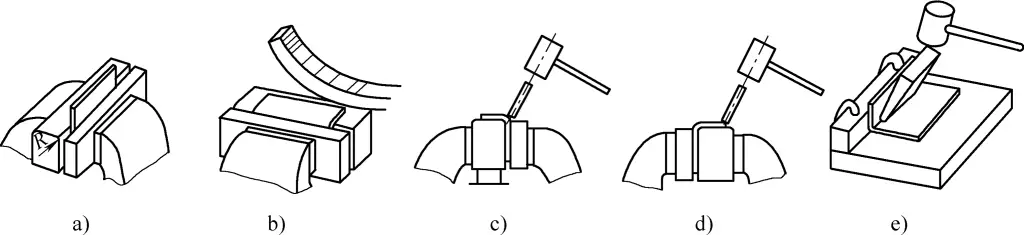

Per i pezzi piegati su un solo bordo, prima si dispiega il pezzo secondo il metodo sopra descritto per ottenere le dimensioni del pezzo, si appiattisce e si segna la linea di piegatura; quindi si preparano due moduli o ferri di misura più lunghi del pezzo, si blocca il pezzo grezzo del pezzo piegato tra i due ferri di misura e, durante la piegatura, si allinea la linea di piegatura con il bordo arrotondato del ferro di misura, come mostrato nella Figura 6a.

Quindi, con una striscia di gomma o un martello di legno, picchiettare il materiale verso la direzione del ferro del calibro del bordo R, concentrandosi sulla parte centrale e inferiore del pezzo grezzo che si estende all'esterno dello stampo, il più possibile per farlo aderire allo stampo, come mostrato nella Figura 6b.

Per garantire che il materiale si restringa e si adatti allo stampo, utilizzare un martello e un cuneo di legno per martellare uniformemente la parte R dall'inizio alla fine, facendola aderire allo stampo, come mostrato nella Figura 6c; per eliminare il ritorno elastico, la deformazione e la curvatura inversa (una martellatura eccessiva durante la piegatura produce facilmente una curvatura inversa), è necessario utilizzare un cuneo di legno per martellare dall'esterno all'interno, in modo continuo da un'estremità all'altra, come mostrato nella Figura 6d.

Per le parti piegate con deformazione e ritorno elastico, per eliminarli, selezionare un ferro di calibrazione con superficie diritta e fissarlo alla piattaforma con un morsetto ad arco, con il bordo piegato contro la superficie diritta del ferro di calibrazione. Battere leggermente il cuneo di legno con un martello di legno con un angolo di 45°, muovendosi e battendo lungo la parte piegata, battendo per tutta la lunghezza, come mostrato nella Figura 6e. Infine, bloccare il pezzo nel ferro di calibrazione e battere con una striscia di gomma finché non si adatta allo stampo, come mostrato nella Figura 6b.

a) Bloccare saldamente con il ferro da stiro

b) Inserire verso il bordo R il ferro del calibro

c) martellare la parte R del pezzo grezzo

d) Si restringe e si adatta allo stampo

e) Eliminare la deformazione e il ritorno elastico

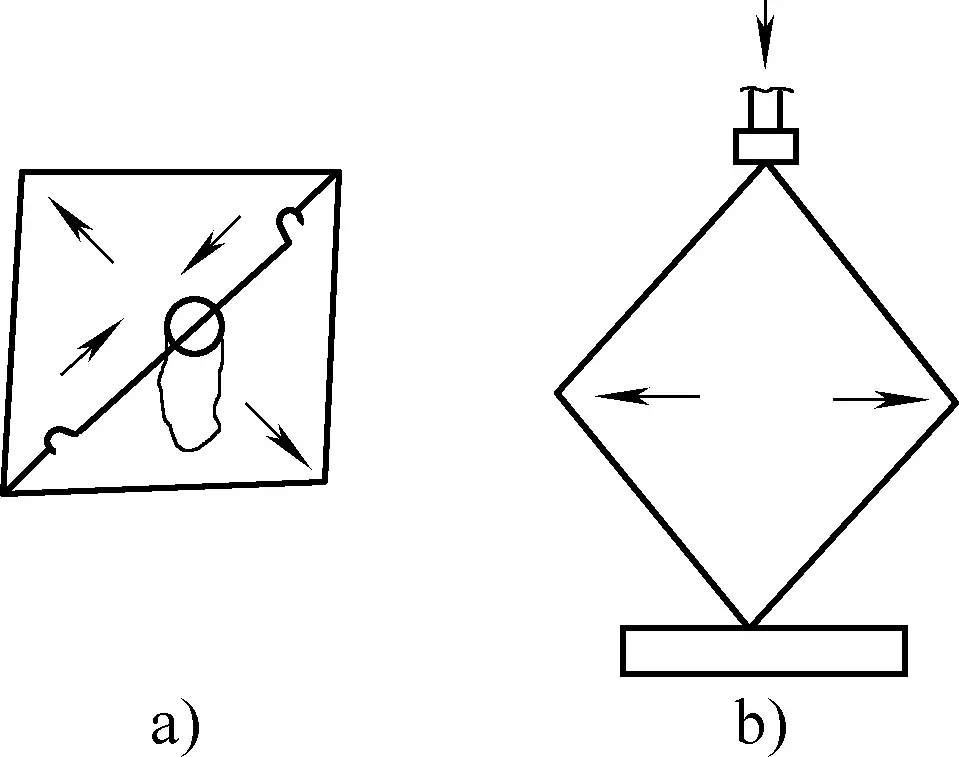

(2) Piegatura di più bordi

Il metodo per la piegatura a bordi multipli è lo stesso della piegatura a bordi singoli, ma occorre prestare attenzione alla sequenza di piegatura. Se si utilizza il ferro per la piegatura, in genere la sequenza è prima all'interno e poi all'esterno, per garantire le dimensioni di ogni parte del pezzo piegato, come mostrato nelle figure 7a e 7b (i numeri nella figura indicano la sequenza di piegatura).

Quando si piegano bordi multipli, è essenziale notare che i pezzi piegati con bordi multipli sono composti da diverse piegature di bordi singoli. La sequenza di piegatura è irreversibile e il completamento di una piegatura di una sequenza successiva non può correggere quella precedente, quindi ogni bordo deve essere controllato attentamente dopo la piegatura, assicurando l'allineamento con un righello a squadra per garantire la rettilineità dei bordi. Ogni dimensione del bordo deve essere accurata, altrimenti gli errori cumulativi renderanno impossibile la rilavorazione.

Durante la sagomatura, ogni piega può essere premuta con una lunga tavola di legno, quindi una tavola di legno viene posizionata in piano sul bordo piegato e picchiettata con un martello di legno finché non si adatta allo stampo, assicurando che la piega sia dritta e priva di increspature, come mostrato nella Figura 8. Il cuscinetto di ferro della morsa da banco deve essere ben imbottito, altrimenti il materiale scivolerà durante la battitura, influenzando le dimensioni della piega.

3. Precauzioni per la piegatura manuale

Le parti in lamiera che vengono piegate manualmente sono generalmente lamiere sottili. A causa della loro debole capacità di carico, se sottoposto a carichi d'urto locali, il materiale è soggetto a difetti di deformazione dovuti alla riduzione dello spessore locale. Pertanto, il carico applicato al materiale deve essere un carico distribuito (ad esempio un carico lineare o superficiale), mentre è vietata qualsiasi forma di carico concentrato sulla superficie del materiale.

Se il materiale da piegare è una lamiera non ferrosa, la durezza superficiale è bassa. Per evitare segni di martellate sulla superficie del materiale durante la piegatura manuale, la durezza superficiale degli utensili utilizzati deve essere inferiore a quella del materiale, come martelli e listelli in rame puro, legno duro o gomma.

Per la piegatura di più bordi, a causa della natura irreversibile e non correggibile della deformazione di piegatura, è necessario effettuare calcoli e marcature accurati prima della piegatura. L'ordine dei bordi di piegatura deve essere organizzato in modo ragionevole e ogni angolo di bordo e raggio di piegatura R deve essere raggiunto prima di procedere al bordo successivo. In caso contrario, gli errori accumulati influenzeranno l'accuratezza dimensionale complessiva dei pezzi a bordi multipli piegati e non potranno essere corretti.

II. Operazione di laminazione dei bordi

La laminazione dei bordi consiste nell'arrotolare il bordo della lamiera. I metodi principali includono la laminazione dei bordi cablati e la laminazione dei bordi cavi. Poiché le lamiere utilizzate per la laminazione dei bordi sono generalmente sottili (spessore < 1 mm), con bassa rigidità e resistenza, la laminazione dei bordi può aumentare l'area della sezione trasversale e migliorare la rigidità e la resistenza della struttura, ottenendo uno scopo leggero e ad alta resistenza. Pertanto, la laminazione dei bordi è ampiamente utilizzata in lavorazione della lamiera.

1. Calcolo della lunghezza del bordo non arrotolato

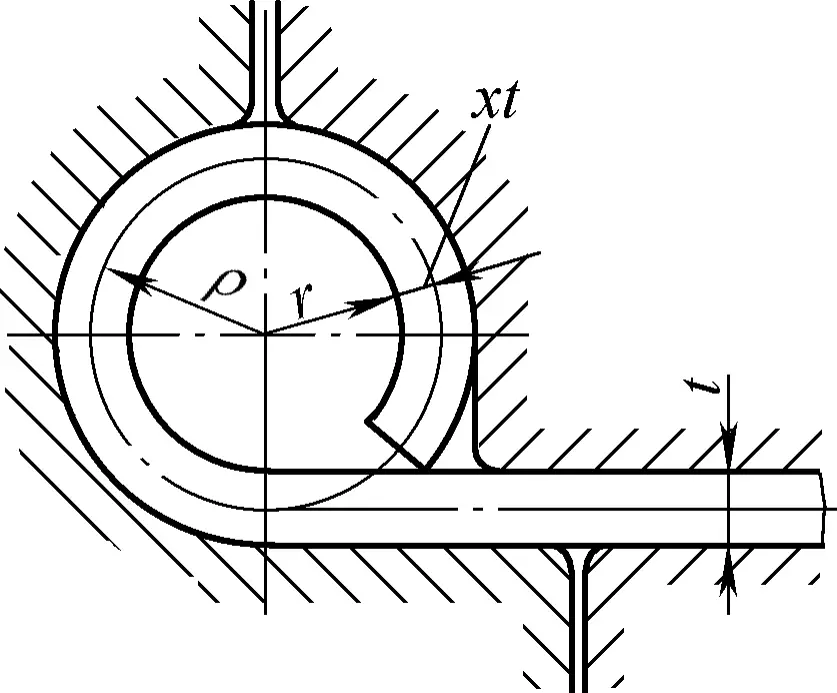

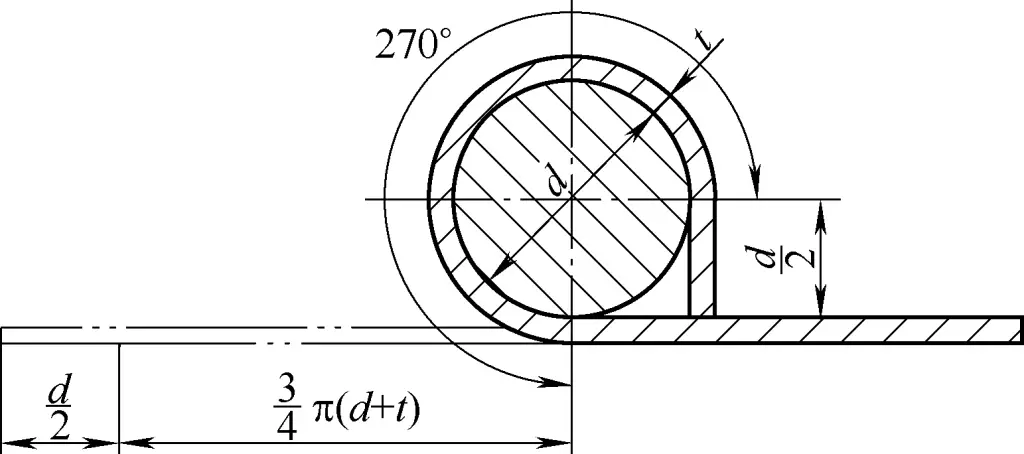

Come in altri processi di piegatura manuale delle lamiere, la determinazione accurata della lunghezza non arrotolata del bordo è un prerequisito per garantire la qualità del pezzo arrotolato. La Figura 9 mostra il diagramma di principio per il calcolo della lunghezza del bordo non arrotolato, con la formula di calcolo per la lunghezza non arrotolata l come

l=d/2+3/4π(d+t)

Nella formula

- d - diametro del filo (mm);

- t - spessore della lastra (mm).

Lo spessore del filo viene determinato in base alle dimensioni del pezzo e alla forza che dovrà sopportare. In genere, il diametro del filo è più di tre volte lo spessore della lamiera.

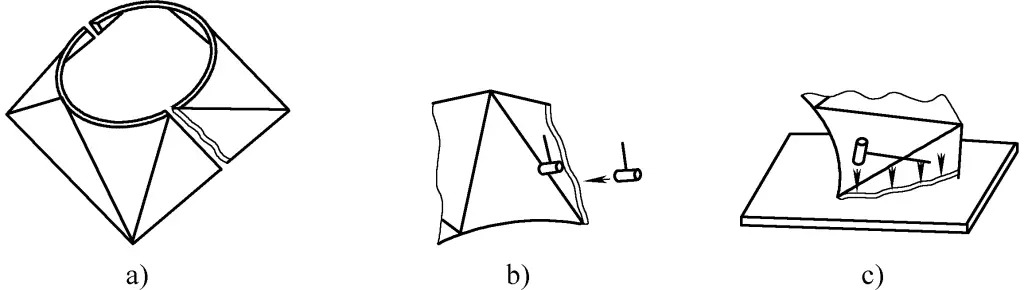

2. Processo operativo di laminazione dei bordi

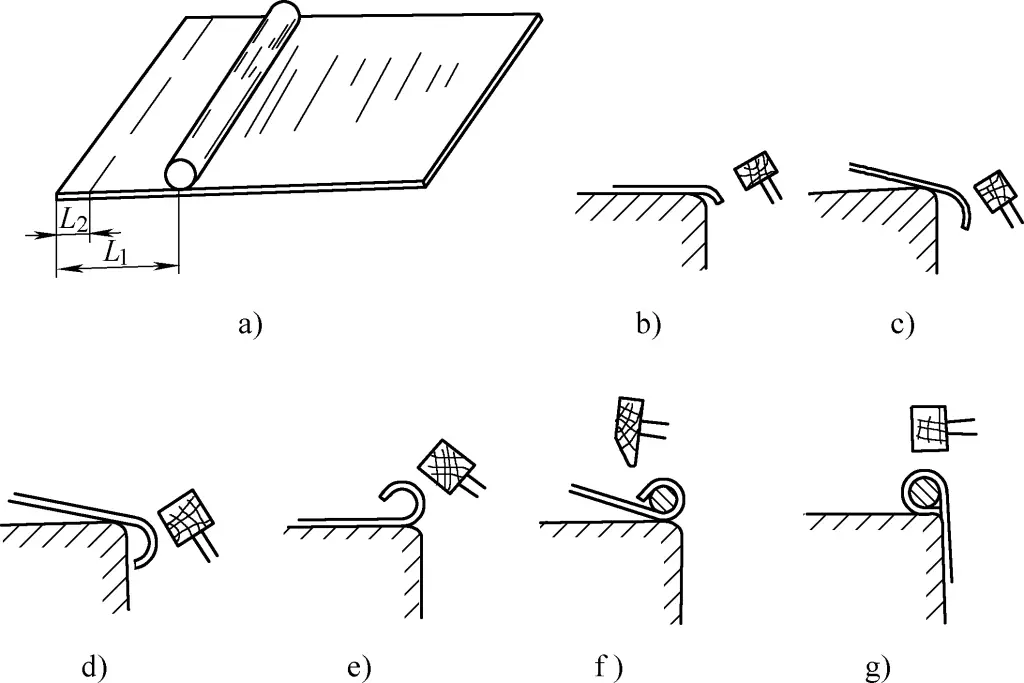

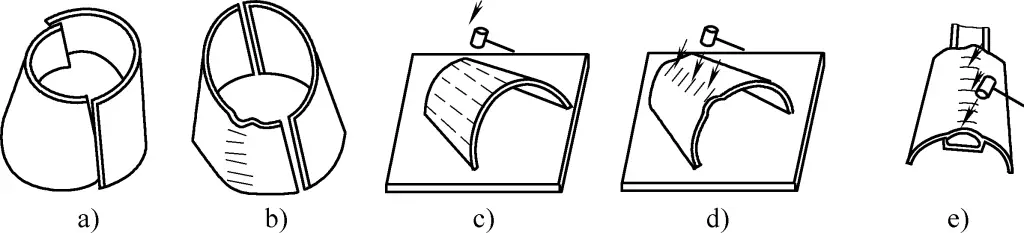

Gli strumenti utilizzati per le operazioni di laminazione dei bordi su strutture diverse possono variare, ma il processo e i metodi operativi sono generalmente simili. La Figura 10 mostra il processo di laminazione manuale dei bordi a filo, in particolare come segue:

1) Tracciare due linee di laminazione dei bordi sul materiale grezzo, come mostrato nella Figura 10a, dove:

L1=2.5d

L2=(1/4~1/3)L1

Nella formula, d è il diametro del filo.

2) Posizionare il materiale grezzo su una piattaforma (o un ferro quadrato, un binario, ecc.) con la dimensione della piattaforma esposta pari a L2premere il materiale grezzo con la mano sinistra e utilizzare un martello per colpire il bordo esposto della piattaforma con la mano destra, piegandolo a 85° ~ 90°, come mostrato nella Figura 10b.

3) Estendere e piegare il materiale grezzo verso l'esterno fino a quando il bordo della piattaforma si allinea con la linea di laminazione del secondo bordo, il che significa che la dimensione della piattaforma esposta è pari a L1e premere il bordo colpito in precedenza sulla piattaforma, come mostrato nelle figure 10c e 10d.

4) Capovolgere il materiale grezzo, far sì che il bordo laminato sia rivolto verso l'alto e martellare delicatamente e uniformemente il bordo laminato verso l'interno, formando gradualmente un arco circolare, come mostrato nella Figura 10e.

5) Inserire il filo nel bordo arrotolato, partendo da un'estremità per evitare che il filo fuoriesca, fissando prima un'estremità e poi procedendo segmento per segmento. Dopo aver fissato l'intera lunghezza, martellare delicatamente il bordo arrotolato per racchiudere saldamente il filo, come mostrato nella Figura 10f.

6) Capovolgere il materiale grezzo in modo che l'interfaccia poggi sul bordo della piattaforma e martellare delicatamente per fissare l'interfaccia, come mostrato nella Figura 10g.

Il processo operativo per la laminazione manuale dei bordi cavi è lo stesso della laminazione dei bordi a filo, con la differenza che il filo viene rimosso alla fine. Per rimuovere il filo, bloccare un'estremità e ruotare il pezzo tirandolo verso l'esterno.

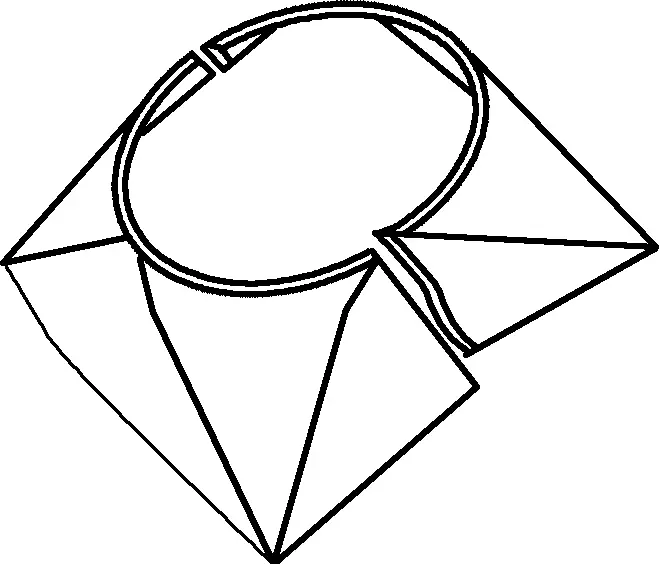

3. Gestione dei difetti nelle operazioni di laminazione dei bordi

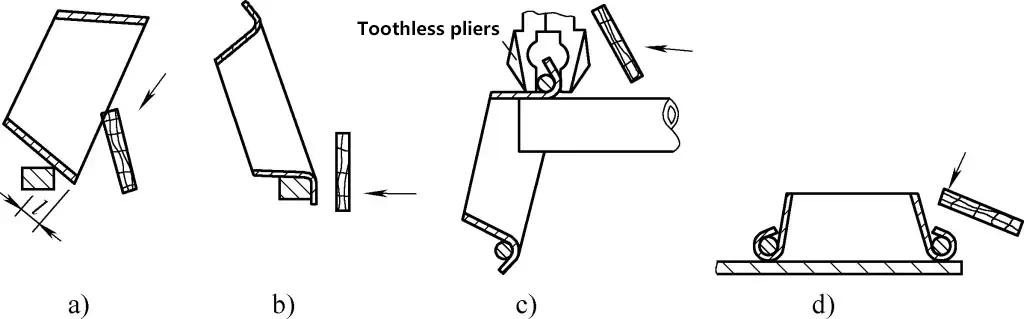

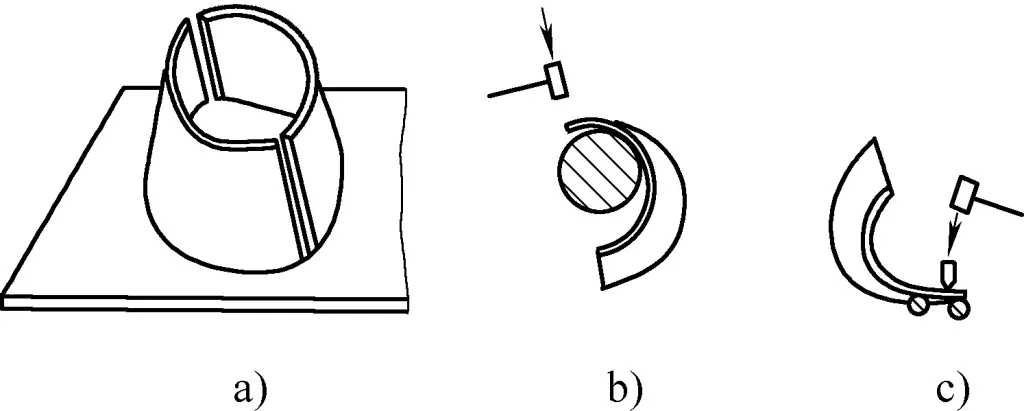

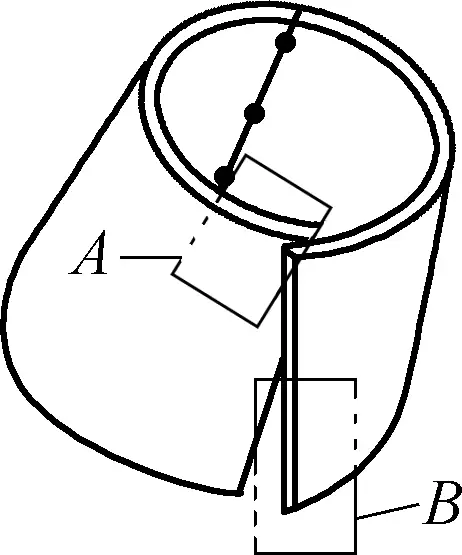

Durante la laminazione dei bordi, la lunghezza del bordo laminato può essere errata a causa di variazioni nel taglio del materiale o nei metodi operativi. Sebbene si possano utilizzare utensili diversi per strutture diverse di pezzi di lamiera con bordo laminato, i metodi e le misure di manipolazione sono generalmente gli stessi. La spiegazione che segue si basa sull'operazione di laminazione dei bordi di una vasca di lavaggio conica (vedere Figura 11).

Per migliorare l'efficienza della produzione di laminazione dei bordi senza danneggiare il materiale, è meglio utilizzare una tavola piana per la laminazione dei bordi. Una tavola piana può utilizzare un piano o un bordo per rullare il bordo. È possibile utilizzare anche il bordo smussato di un martello, ma è più probabile che danneggi il materiale. La sequenza dell'operazione di laminazione dei bordi e i metodi per gestire i difetti dell'operazione sono i seguenti:

1) Tracciare con il compasso una linea di piegatura all'interno del corpo della vasca, l=2,5d, dove d è il diametro del filo.

2) Sul bordo di una piattaforma o di una guida orizzontale in acciaio, utilizzare la piccola area di contatto del bordo per piegare gradualmente il bordo verso l'esterno lungo la linea di piegatura con una tavola piatta. Non piegatelo tutto in una volta, ma gradualmente, come mostrato nella Figura 11a.

3) Posizionare il corpo del bacino sul bordo della piattaforma, regolare gradualmente la quantità di piegatura e utilizzare una tavola piana per appiattire il bordo piegato in preparazione della fase successiva di arrotolamento del bordo, come mostrato nella Figura 11b.

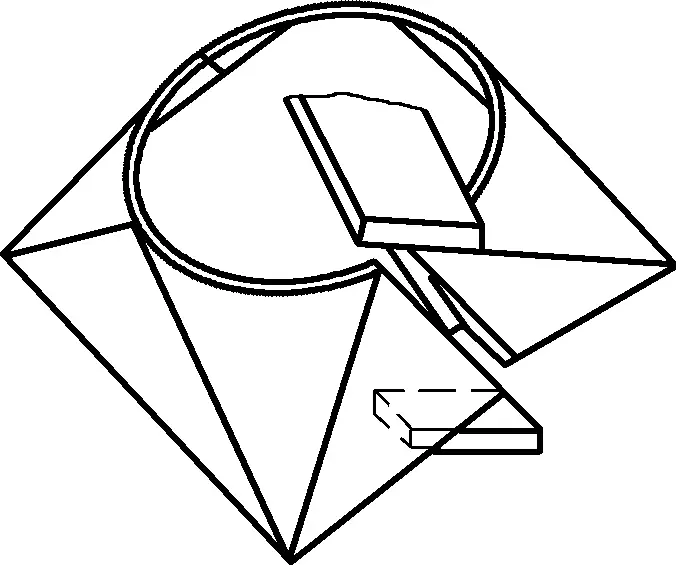

4) Posizionare il corpo del bacino sull'estremità di un tubo rotondo di acciaio o di un tubo di acciaio a pareti spesse, inserire il filo nel bordo arrotolato, bloccarlo con una pinza senza denti e utilizzare una tavola piatta per piegare il bordo verso il basso su entrambi i lati della pinza fino a fissare il filo (4-5 punti sulla circonferenza sono sufficienti per fissare il filo), come mostrato nella Figura 11c.

Il passo successivo è quello di fissare il rullo. Utilizzare ancora le pinze per bloccarlo saldamente, in modo da evitare rimbalzi e aumentare l'efficienza del rotolamento. Bloccare una sezione e martellare fino a fissare l'intero bordo. Quando ci sono più strati sovrapposti in corrispondenza della cucitura longitudinale, si può martellare con un martello di ferro.

5) Posizionare il corpo del bacino in piano sulla piattaforma e utilizzare una tavola piatta o un martello di ferro per martellare con forza il bordo esterno del bordo laminato, regolando al contempo il livello del bordo laminato all'imboccatura del bacino, come mostrato nella Figura 11d.

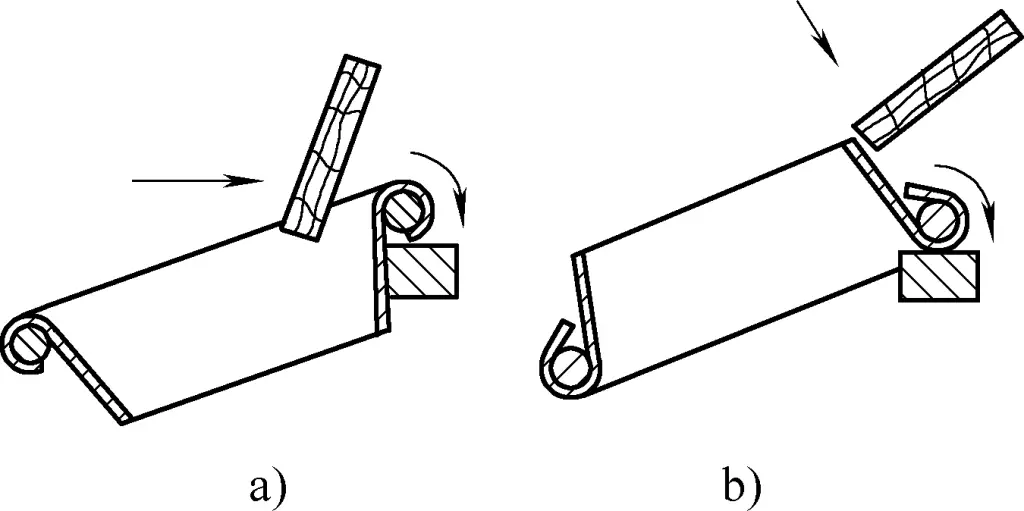

6) Se la lunghezza del bordo arrotolato non è sufficiente a racchiudere saldamente il filo (bordo arrotolato troppo corto), inclinare il corpo del bacino verso il basso e utilizzare una tavola piatta per martellare verso il basso e verso l'esterno il bordo arrotolato. Il filo e il bordo arrotolato si sposteranno verso l'estremità più piccola, aumentando la lunghezza del bordo arrotolato, come mostrato nella Figura 12a.

Se la lunghezza del bordo laminato è eccessiva, inclinare il corpo del bacino verso il basso e utilizzare una tavola piatta per martellare l'estremità più piccola del bordo laminato verso il basso. Il filo e il bordo laminato si sposteranno verso l'estremità più grande, accorciando la lunghezza del bordo laminato, come mostrato nella Figura 12b.

a) Metodo di manipolazione per una lunghezza insufficiente del bordo laminato

b) Metodo di manipolazione per l'eccessiva lunghezza del bordo laminato

III. Scanalatura manuale di tubi tondi/quadrati

I tubi tondi-quadrati sono componenti in lamiera comuni nella produzione. Quando la lamiera è sottile e non può essere formata con una pressa, si ricorre comunemente alla scanalatura e alla formatura manuale. Per facilitare la scanalatura e l'assemblaggio, il materiale viene solitamente tagliato in due metà per la scanalatura e poi saldato insieme. Quando l'altezza è inferiore a 100 mm ed è richiesto un bell'aspetto, il materiale può essere tagliato in un unico pezzo, quindi scanalato e saldato.

1. Realizzazione dello stampo

Per realizzare manualmente un tubo tondo-quadrato con un'asola, è necessario creare uno stampo. Lo stampo utilizzato per la scanalatura manuale può essere una linea retta a forma di canale in acciaio o una forma radiale in acciaio tondo. Il primo è utilizzato in caso di piastre sottili, dimensioni esterne ridotte e piccole quantità, ma spesso produce molti difetti. La seconda è utilizzata nella produzione in lotti, con meno difetti e una maggiore praticità di assemblaggio.

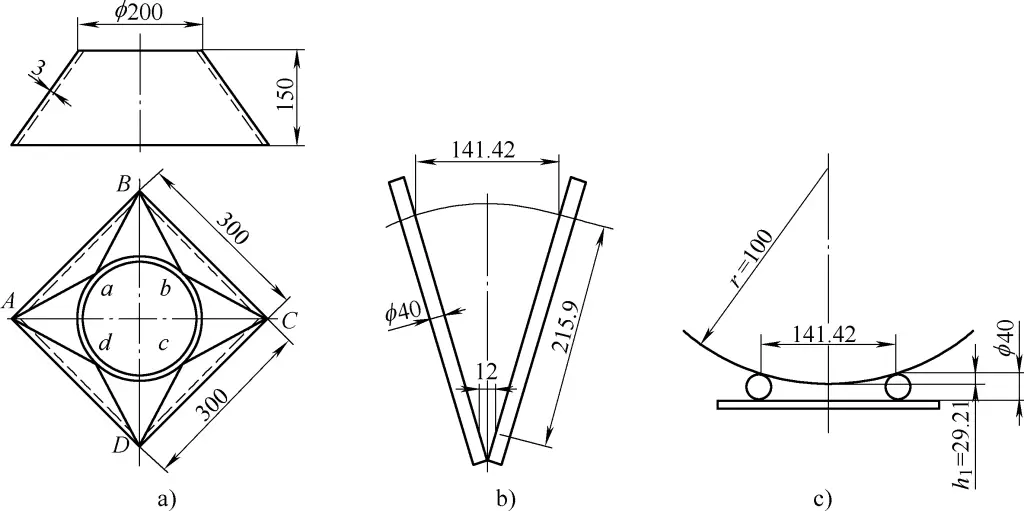

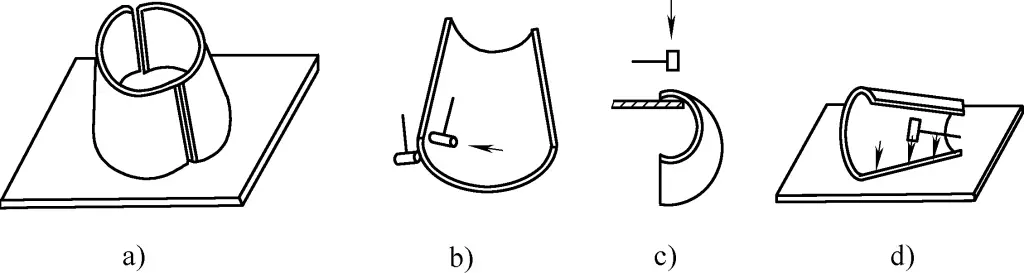

La Figura 13 mostra la forma dello stampo per un piccolo tubo tondo-quadrato fatto a mano.

a) Disegno del pezzo

b) Struttura dello stampo

c) Principio di calcolo del diametro dell'acciaio tondo dello stampo

La Figura 13a mostra il disegno del tubo tondo-quadrato e la Figura 13b mostra lo stampo radiale realizzato. Lo stampo è costituito da acciaio rotondo disposto radialmente, con la lunghezza dell'acciaio rotondo determinata dalla linea di transizione più lunga del tubo tondo-quadrato più un margine extra di circa 100 mm. Poiché le otto linee di transizione del tubo tondo-quadrato sono di lunghezza uguale (ovvero, nella Figura 13a, Aa=Ba=Bb=Cb=Cc=Dc=Dd=Ad=l), la lunghezza l=√(1472+(147-97)2+1502)mm (calcolato in base allo strato interno della parte in lamiera, dove 97 è il raggio interno dell'estremità rotonda, 147 è la metà della lunghezza interna dell'estremità quadrata e 150 è l'altezza della parte); la larghezza dell'apertura all'estremità grande dello stampo è 1/4 della lunghezza della corda esterna dell'estremità rotonda, calcolata come (200×sin45°)mm=141,42mm. Considerando che lo spessore della lastra è relativamente sottile (3 mm), con due strati di 6 mm, più un margine di due volte lo spessore della lastra, 6 mm, è sufficiente una dimensione dell'estremità piccola di 12 mm. La Figura 13c mostra il principio di calcolo del diametro dell'acciaio rotondo dello stampo, dove la distanza h1 dall'estremità superiore dell'acciaio tondo alla parte inferiore del pezzo formato dopo la formazione dell'arco è [100-√(1002-141.422/4)]mm=29,29mm. Considerando un adeguato gioco di formatura, il diametro dell'acciaio rotondo è impostato su ϕ40mm.

Nelle operazioni di produzione, il posizionamento degli stampi per la scanalatura manuale può essere fatto anche senza i calcoli sopra citati, posizionando approssimativamente l'acciaio tondo con angoli da 10° a 15° e con diametri da ϕ25 a ϕ60mm.

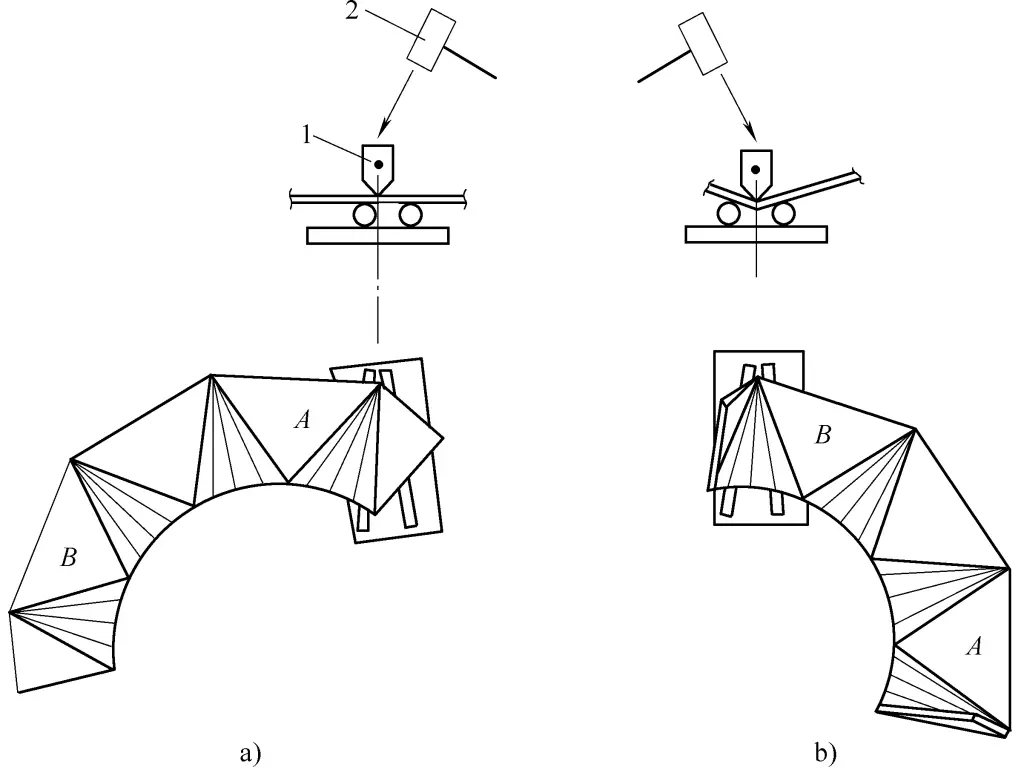

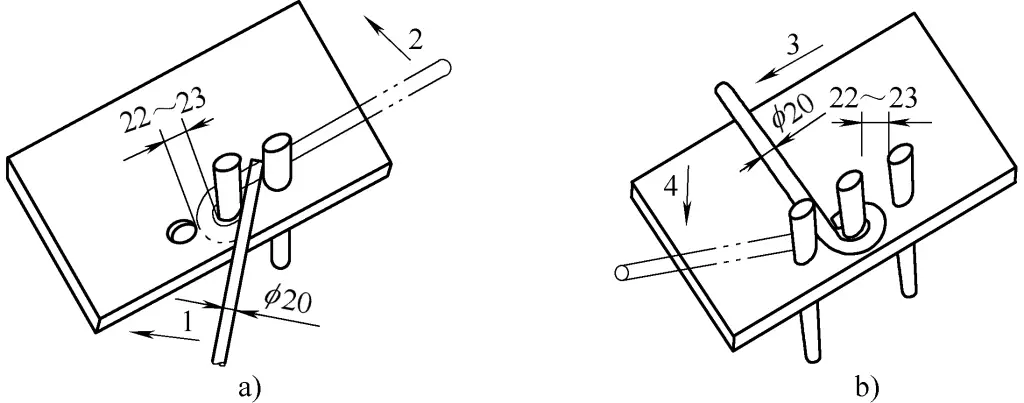

2. Metodi di scanalatura manuale

Per i piccoli tubi rotondi e quadrati, il materiale viene generalmente tagliato come metà del materiale espanso o come materiale intero. La Figura 14 mostra il metodo di scanalatura manuale utilizzando materiali interi, dove la Figura 14a mostra la relazione tra lo stampo concavo e la piastra per le intersezioni tra triangolo piano e triangolo curvo durante la scanalatura. La Figura 14b mostra il rapporto tra lo stampo concavo e la piastra per il triangolo curvo durante la scanalatura.

a) Posizione di posizionamento dello stampo concavo e della piastra durante l'incisione dei triangoli terminali

b) Posizione di posizionamento dello stampo concavo e della piastra durante la scanalatura delle linee di transizione

Martello ad arco a 1 slot

2-Martello

Il processo di scanalatura deve seguire il principio di iniziare da entrambe le estremità e poi dal centro. Altrimenti, a causa del sollevamento delle parti piegate, il movimento della mazza ne risentirà.

Durante la scanalatura, ogni breve sezione della scanalatura deve essere controllata con una piastra campione per verificare che la curvatura corrisponda perfettamente alla sagoma o sia leggermente superiore.

Il metodo per la scanalatura del materiale intero è lo stesso della scanalatura del mezzo materiale. Al termine della scanalatura del semimateriale, le lamiere spesse di grandi dimensioni devono avere la forma effettiva delineata sulla piattaforma, con i ferri di fine corsa saldati in posizione per una saldatura di assemblaggio precisa; le lamiere sottili di piccole dimensioni possono essere assemblate e saldate direttamente senza delineare la forma effettiva.

Dopo l'assemblaggio e la saldatura a punti formazione, possono essere presenti vari difetti di assemblaggio, che possono essere corretti con i seguenti metodi.

(1) Lacune all'estremità piccola o grande

La Figura 15 mostra la situazione in cui vi è una fessura all'estremità grande. In questo caso, prima si salda a punti l'estremità opposta, poi si salda a punti l'estremità superiore su questo lato. Saldare a punti un angolare corto con fori praticati sull'estremità della fessura grande, saldando solo la parte esterna, quindi stringere il dado per avvicinare le piastre d'acciaio su entrambe le estremità.

Quando si salda a punti l'attacco superiore, la saldatura deve essere solida ma non troppo lunga. Se la saldatura è troppo corta, non è abbastanza forte; se è troppo lunga, la tensione del bullone aumenta. Quando si stringe il bullone, controllare sempre la deformazione dell'area di saldatura a punti. Se ci sono crepe o scaglie di ossido che si staccano, intervenire immediatamente.

Il metodo di gestione è il seguente: prima saldare a punti un piccolo punto vicino alla cricca prevista, raffreddare completamente, quindi rafforzare la saldatura in corrispondenza della cricca prevista. Non iniziare a saldare a punti in corrispondenza della cricca prevista, perché il calore aumenterebbe la fragilità della saldatura, portando a una cricca completa.

(2) Una porta di attracco è deformata

La Figura 16 mostra la situazione in cui una porta di attracco è allineata, ma l'altra è deformata. Durante l'assemblaggio, saldare a punti la porta di attracco allineata e posizionarla sulla piattaforma.

Si possono utilizzare i seguenti metodi: Uno è il metodo della pressione di imbottitura, in cui una piastra d'acciaio più spessa viene imbottita sotto la porta non deformata per consentire la pressione della porta deformata. Utilizzare una barra di pressatura e un dispositivo di fissaggio per premere nel punto più alto della deformazione. Se non ci sono errori su entrambe le estremità, saldare a punti un punto da correggere e, una volta eliminati tutti i difetti, saldare completamente a punti. Si noti che il ferro di imbottitura deve essere imbottito solo sotto l'estremità non deformata per evitare di influenzare il movimento verso il basso dell'estremità deformata.

Il secondo metodo è quello dell'approccio a spirale. Utilizzando un'asta filettata con un dado a un'estremità, si aggancia la porta non deformata all'estremità inferiore, si posiziona l'estremità superiore attraverso una piastra forata sulla porta deformata, si stringe il dado e la porta deformata si sposta gradualmente verso il basso. Dopo che entrambe le porte sono state allineate, si procede alla saldatura a punti.

(3) L'estremità rotonda non è perfettamente rotonda.

Prima di terminare la saldatura a punti, controllare le dimensioni geometriche del componente. Utilizzare una dima per controllare la rotondità dell'estremità tonda e, in caso di irregolarità, utilizzare il metodo del martello d'appoggio per correggerle. Se l'irregolarità è in direzione radiale, posizionare il martello perforatore e il martello di sostegno in orizzontale come mostrato nella Figura 17a; se l'estremità non è localmente perfettamente rotonda, posizionare il martello perforatore e il martello di sostegno in verticale come mostrato nella Figura 17b.

Durante il funzionamento, il martello di supporto deve essere posizionato vicino al punto più alto e il martello di battuta deve colpire il punto più alto. Più vicini sono i martelli di supporto e di battuta, maggiore è la forza di correzione, ma non devono sovrapporsi.

(4) Linee diagonali disuguali all'estremità del quadrato

Dopo l'assemblaggio, le linee diagonali disuguali all'estremità del quadrato sono difetti comuni. I metodi di correzione sono illustrati nella Figura 18. La Figura 18a mostra l'uso di un paranco a catena (o martinetto) per la correzione, mentre la Figura 18b mostra l'uso di una pressa (o barra pressante) per la correzione.

Se la forza di correzione non è grande, si può usare una mazza per correggere manualmente lungo la direzione diagonale; se la forza di correzione è grande, si può usare una forza meccanica come una pressa o una macchina raddrizzatrice. Durante il processo di correzione, è necessario controllarlo in qualsiasi momento per evitare una correzione eccessiva.

3. Metodo di correzione dei difetti di intaglio

Per i problemi che si verificano durante il processo di intaglio, si possono utilizzare i seguenti metodi di correzione.

(1) Allineamento irregolare dei bordi

La Figura 19a mostra una vista tridimensionale di un allineamento dei bordi non uniforme o localmente non uniforme e la Figura 19b mostra il metodo del martello. Per migliorare l'effetto di correzione, occorre notare che il martello di supporto deve essere posizionato vicino al punto di battuta, più vicino è, meglio è, ma non sovrapposto. Più la distanza è ravvicinata, maggiore è la forza di correzione.

Inoltre, la superficie di contatto del martello di supporto deve essere la più piccola possibile, poiché l'utilizzo del bordo del martello per il contatto fornisce una forza di correzione molto maggiore rispetto all'intera superficie del martello. La Figura 19c mostra il metodo di sospensione della piattaforma. Posizionare il bordo irregolare della piastra sulla piattaforma e colpire i punti convessi con un martello per correggere il difetto.

a) Vista 3D dell'allineamento irregolare dei bordi

b) Metodo del martello

c) Metodo di sospensione della piattaforma

(2) Angoli esterni

La Figura 20a mostra la forma tridimensionale di un angolo esterno formatosi in corrispondenza della giunzione di testa. La causa principale di questo difetto è un arco superiore insufficiente: o l'angolo di curvatura della linea di colmo è insufficiente o la curvatura della superficie dell'arco è insufficiente. Il metodo di correzione consiste nel rimodellare la superficie dell'arco sullo stampo e controllare con una dima in qualsiasi momento.

(3) Angoli interni

La Figura 20b mostra una forma tridimensionale di angoli interni formati da due bordi rettilinei giuntati di testa. Questo difetto è causato da un arco superiore eccessivo durante il processo di intaglio: o la curvatura sulla linea di cresta è troppo grande, o la curvatura della superficie dell'arco è troppo grande.

Il metodo di correzione consiste nel battere con un martello lungo la linea di cresta o la superficie dell'arco dall'esterno, controllando in qualsiasi momento con una dima, e preferendo lasciare l'insufficienza piuttosto che correggere eccessivamente per evitare la formazione di un nuovo difetto dell'angolo esterno.

(4) Giunto di testa inclinabile verso l'alto

La Figura 21 mostra la forma tridimensionale di un giunto di testa inclinato verso l'alto. La causa principale di questo difetto è un angolo di curvatura insufficiente all'estremità sinistra della linea di colmo. Per correggerlo è necessario aumentare l'angolo di piegatura sullo stampo e allargare opportunamente la curvatura della linea di colmo sull'estremità destra.

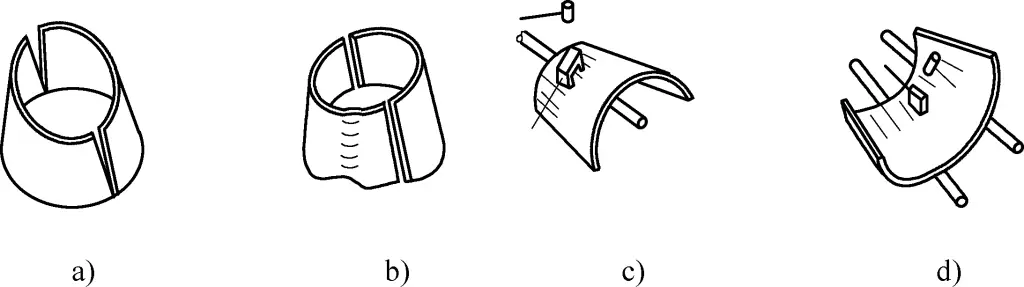

IV. Intaglio manuale di piccoli frustoli conici

Anche i frustoli conici sono componenti di lamiera comuni nella produzione. Hanno linee rette con una distanza minore all'estremità piccola e una maggiore all'estremità grande. I frustoli conici di grandi dimensioni sono generalmente formati da una piegatura con un macchina di laminazionementre i frustoli conici più piccoli vengono comunemente intagliati manualmente quando la lamiera è sottile e non può essere piegata con una macchina di laminazione.

Allo stesso modo, per facilitare l'intaglio e l'assemblaggio, viene generalmente tagliato in due metà per l'intaglio e poi saldato. Se l'altezza è inferiore a 100 mm ed è richiesto un aspetto estetico gradevole, può essere tagliato in un unico pezzo e poi formato mediante intaglio e saldatura.

1. Realizzazione dello stampo

Lo stampo per l'intaglio manuale di un frustolo conico può essere realizzato a forma di fessura diritta o a forma di apertura grande e piccola a raggiera. La prima tende ad avere più difetti, mentre la seconda tende ad avere meno difetti.

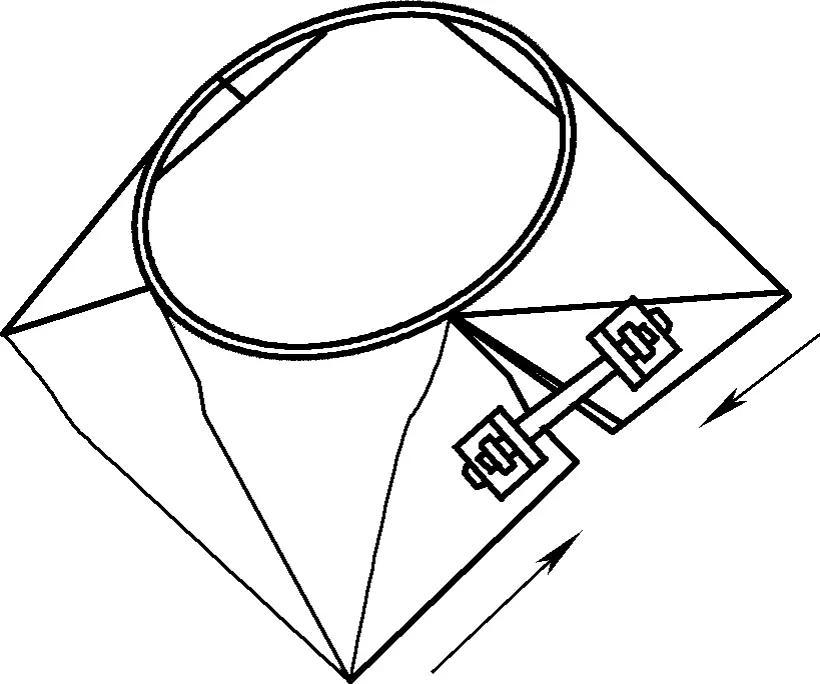

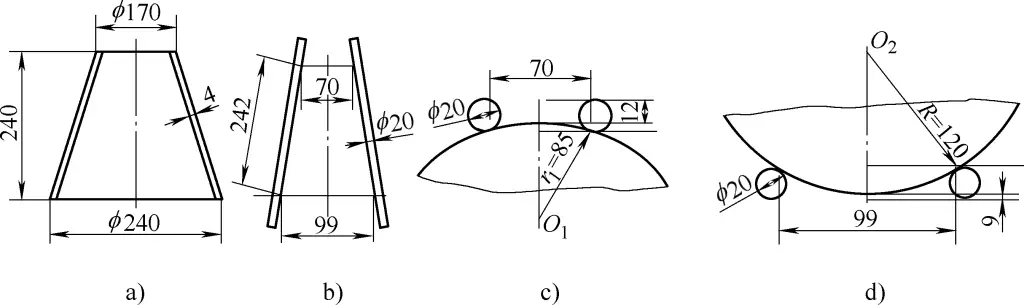

In genere, la conicità dello stampo dovrebbe essere uguale a quella del frustolo, il che è utile per migliorare la qualità del pezzo e ridurre i difetti. Se la conicità è diversa, non favorisce il miglioramento della qualità del pezzo e può provocare più difetti. La Figura 22 mostra la forma dello stampo per l'intaglio manuale di un piccolo frustolo conico.

a) Disegno del pezzo

b) Struttura dello stampo

c), d) Principio di calcolo per il diametro dell'acciaio tondo dello stampo

La Figura 22a mostra il disegno parziale del piccolo frustolo conico e la Figura 22b mostra lo stampo a raggiera.

Lo stampo è realizzato in acciaio rotondo disposto radialmente, con la lunghezza dell'acciaio rotondo determinata dalla lunghezza della generatrice del frustolo conico più una tolleranza di circa 50-100 mm. La lunghezza della generatrice del frustolo conico l=√[ (120-85)2 + 2402] mm = 242 mm (dove 120 è il raggio esterno dell'apertura grande, 85 il raggio esterno dell'apertura piccola e 240 l'altezza del cono).

La distanza dell'estremità piccola dello stampo può essere grande o piccola, ma il massimo non può superare il diametro dell'estremità piccola del cono. In questo esempio, si considera 70 mm. La distanza di apertura n dell'estremità grande è determinata in base al rapporto tra la distanza tra l'estremità grande e quella piccola dello stampo e il rapporto tra i diametri delle estremità grandi e piccole del frustolo conico, ossia: n: 70 = 240: 170, quindi n è considerato 99 mm.

Le figure 22c e 22d mostrano il principio di calcolo del diametro dell'acciaio rotondo utilizzato nello stampo. I principi per la determinazione dell'acciaio rotondo sono due: uno è quello di mantenere una certa distanza tra il frustolo formato e la piastra di base, l'altro è che l'acciaio rotondo deve avere una rigidità sufficiente.

A causa dei raggi disuguali degli archi formati alle estremità grandi e piccole, la distanza tra questi e la piastra di base deve essere calcolata separatamente. Supponendo di utilizzare acciaio tondo di ϕ20 mm, la distanza dal fondo del pezzo alla piastra di base all'estremità piccola dopo la formatura è l1 = 20 – [85 – √(852 – 35 2)] mm = 12 mm, come mostrato nella Figura 22c.

Allo stesso modo, la distanza tra il fondo del pezzo e la piastra di base all'estremità grande dopo la formatura è l2 = 20 – [120 – √(1202 – 49.52)] mm = 9 mm, come mostrato nella Figura 22d. Pertanto, la scelta di un diametro dell'acciaio rotondo di ϕ20 mm è ragionevole.

2. Metodi di intaglio manuale

Il metodo di scanalatura a mano del frustolo di un cono è fondamentalmente uguale a quello della scanalatura della parte ad arco di un piccolo tetto a tubo circolare. Il metodo di formatura utilizza per lo più un martello di grandi dimensioni e un martello ad arco di scanalatura su uno stampo radiale, seguendo il principio di scanalare prima le estremità, poi il centro, approfondendo gradualmente a partire da una profondità ridotta, e utilizzando una dima per controllare la curvatura in qualsiasi momento.

3. Metodo per la correzione dei difetti di scanalatura

Per i problemi che si verificano durante la scanalatura, si possono utilizzare i seguenti metodi di correzione.

(1) Forma della pesca esterna

La Figura 23a mostra la forma tridimensionale di una pesca esterna formata da due porte di aggancio. La causa della forma a pesca esterna è l'insufficiente formazione della forma dell'arco terminale superiore durante la scanalatura (soprattutto all'estremità). Le figure 23b e 23c mostrano i metodi di correzione, con la figura 23b che corregge l'arco superiore dall'esterno del cono e la figura 23c che corregge l'arco superiore dall'interno.

a) Diagramma tridimensionale della forma della pesca esterna

b) Correzione dall'esterno

c) Correzione dall'interno

(2) Forma della pesca interna

La Figura 24 mostra la forma tridimensionale di una pesca interna formata da due porte di aggancio. Il motivo della forma a pesca interna è un arco superiore sovraformato o un arco sovraformato durante la prepiegatura.

a) Diagramma tridimensionale della forma interna della pesca

b) Metodo del martello d'appoggio

c) Metodo dell'arco a sbalzo

d) Metodo dell'arco a piattaforma sospesa

Le figure 24b, 24c e 24d mostrano i metodi di correzione, con la figura 24b che mostra il metodo del martello di supporto, in cui un martello di supporto viene posizionato sulla parte di arco sovrasagomata e un martello di forza viene applicato al bordo, muovendosi e martellando per correggerlo.

Si noti che la distanza tra il punto di applicazione della forza e il punto di appoggio deve essere ridotta (ma non sovrapposta). Con un'elevata rigidità dello spessore della tavola, possono operare due persone, mentre con una bassa rigidità può operare una sola persona. La Figura 24c mostra il metodo dell'arco a sbalzo, in cui l'arco viene controllato con una dima durante la formatura; occorre fare attenzione a non correggerlo eccessivamente, poiché la formatura dell'arco superiore è più difficile di quella dell'arco.

La Figura 24d mostra il metodo dell'arco a piattaforma sospesa, in cui anche se la parte dell'arco sovraformata entra in contatto con la piattaforma, il bordo opposto viene sospeso e la forza viene applicata lungo il bordo per correggerlo. Occorre prestare attenzione a martellare in modo uniforme per evitare curve brusche e disallineamenti dei bordi.

(3) Ampia lacuna di piccole dimensioni e rigonfiamento interno locale continuo

La Figura 25a mostra la forma tridimensionale di una grande fessura di estremità piccola che si forma quando l'arco di estremità grande è corretto ma l'arco di estremità piccola è insufficiente. La Figura 25b mostra la forma tridimensionale di un rigonfiamento interno continuo con l'arco terminale grande corretto ma con un difetto di cresta locale nella direzione della generatrice. Questi due difetti hanno la stessa natura, quindi i metodi di trattamento sono gli stessi. La Figura 25c mostra il metodo di formazione dell'arco dall'esterno e la Figura 25d mostra il metodo di formazione dell'arco dall'interno.

a) Diagramma tridimensionale della grande fessura di piccole dimensioni

b) Diagramma tridimensionale del rigonfiamento interno locale continuo

c) Arco che si forma dall'esterno

d) Arco che si forma dall'interno

Per il difetto mostrato nella Figura 25a, la formatura dell'arco è limitata all'area dell'estremità piccola e la lunghezza non deve superare la metà del frustolo, altrimenti la curvatura dell'estremità grande ne risentirà; per il difetto mostrato nella Figura 25b, è possibile eseguire localmente una formatura ad arco continuo, dall'interno all'esterno o dall'esterno all'interno.

(4) Gap di grandi dimensioni

La Figura 26a mostra la forma tridimensionale di un'ampia fessura dell'estremità grande formatasi dopo aver posizionato un lato della porta di aggancio e l'altro lato con una fessura dell'estremità grande. La Figura 26b mostra la forma tridimensionale di un arco corretto all'estremità piccola, ma con un arco generalmente carente all'estremità grande, che provoca un'ampia fessura all'estremità grande. Entrambi hanno la stessa causa e quindi i metodi di trattamento sono gli stessi.

La Figura 26c mostra il metodo di formazione dell'arco dall'esterno e la Figura 26d mostra il metodo di formazione dell'arco dall'interno. Si noti che la lunghezza dell'arco non deve superare la metà della generatrice, altrimenti la curvatura dell'estremità piccola ne risente.

Quando si affronta il difetto mostrato nella Figura 26a, è sufficiente formare l'arco locale solo nel punto A, con una lunghezza non superiore alla metà della generatrice. Una volta regolata la curvatura, il disallineamento all'estremità piccola scomparirà naturalmente.

a) Diagramma tridimensionale di un'ampia fessura a un'estremità grande

b) Diagramma tridimensionale di una grande fessura a entrambe le estremità grandi

c) Arco che si forma dall'esterno

d) Arco che si forma dall'interno

(5) Arco complessivo sovraformato o arco continuo locale sovraformato

La Figura 27a mostra la forma tridimensionale di un arco sovrasformato a ventaglio sinistro, che causa la deviazione verso l'interno dei quattro punti d'angolo e l'eccessiva altezza dei due punti d'angolo superiori. La Figura 27b mostra la forma tridimensionale di un arco continuo locale sovrasformato lungo la generatrice, che causa un'ampia fessura in corrispondenza della porta di aggancio. Entrambi hanno la stessa causa e quindi i metodi di trattamento sono gli stessi.

a) Diagramma tridimensionale di un arco complessivo sovraformato

b) Diagramma tridimensionale di un arco locale sovraformato

c), d) Metodo dell'arco di martellamento

e) Metodo dell'arco a sbalzo

La Figura 27c mostra il metodo di posizionare la superficie convessa verso l'alto su una piattaforma o sul terreno e di martellare lungo l'intera lunghezza della generatrice per la correzione. Per migliorare l'efficienza della formatura dell'arco, si può usare un piede per calpestare e premere prima di martellare, in modo da evitare il rimbalzo e migliorare l'effetto di correzione. La curvatura deve essere controllata continuamente con una dima per evitare la sovrasagomatura, poiché la formazione dell'arco è più difficile della sua correzione.

La Figura 27d mostra il metodo di correzione per un arco sovrasformato continuo locale, con un funzionamento simile a quello della Figura 27c. La Figura 27e mostra il metodo dell'arco a sbalzo, che può essere utilizzato per la correzione di un arco sovrasagomato continuo locale. Durante l'operazione, una persona deve tenerlo saldamente e un'altra deve martellare per evitare che rimbalzi e provochi lesioni.

(6) Eccessiva sovrapposizione dell'estremità superiore e ampio spazio all'estremità inferiore

La Figura 28 mostra la forma tridimensionale di una sovrapposizione eccessiva dell'estremità superiore e di un'ampia fessura nell'estremità inferiore. La causa di questo difetto è un arco locale sovraformato nella parte A dell'estremità superiore e un arco locale carente nella parte B dell'estremità inferiore, che causa la sovrapposizione e l'innalzamento eccessivo dell'estremità superiore e la lacuna e lo spostamento verso l'esterno dell'estremità inferiore.

La correzione può essere effettuata utilizzando i metodi di formazione e rilascio dell'arco illustrati nelle Figure 26 e 27. Dopo la correzione, il punto d'angolo superiore della parte A si abbassa, il punto d'angolo inferiore della parte B si sposta verso l'interno e il difetto viene eliminato.

(7) Disallineamento dei bordi di aggancio

La figura 29a mostra un profilo con bordi irregolari o localmente convessi e concavi. La causa principale di questo difetto è una forza di martellamento non uniforme durante la prepiegatura. La figura 29b mostra un diagramma schematico del metodo di back-up del martello, utilizzato per migliorare l'effetto di correzione. Il martello di riserva deve essere posizionato vicino al punto convesso da colpire e il martello di forza deve essere vicino al punto di appoggio della forza. Più vicini sono, meglio è, poiché maggiore è la distanza, maggiore è la forza di correzione, ma non devono sovrapporsi.

a) Vista prospettica dei bordi irregolari

b) Metodo di back-up a martello

c) Metodo di sospensione della piattaforma

Inoltre, la superficie di contatto tra il martello di forza e il martello di riserva deve essere la più ridotta possibile durante il funzionamento. La forza di correzione è molto maggiore quando si utilizza il bordo del martello per fare contatto rispetto all'intera superficie del martello. La Figura 29c mostra un diagramma del metodo di sospensione della piattaforma per la correzione. Il bordo irregolare o convesso-concavo della piastra viene posto a contatto con la piattaforma e il punto convesso viene martellato per correggere il difetto.

(8) Gap all'estremità grande (o piccola)

La Figura 30a mostra una vista prospettica in cui una cucitura di due piastre saldate allineate presenta uno spazio vuoto all'estremità grande di un'altra cucitura. La causa di questo difetto è che l'arco all'estremità piccola è giusto mentre l'arco all'estremità grande è carente. Questo difetto può essere corretto utilizzando il metodo dell'arco illustrato nella Figura 26, oppure posizionando e saldando prima la porta piccola, quindi posizionando e saldando la fessura fissando due ferri angolari con bulloni (cfr. Figura 30a), oppure utilizzando il metodo di compressione della porta grande per chiuderla (cfr. Figura 30b).

a) Vista prospettica della fessura all'estremità grande (o piccola)

b) Compressione della porta grande

Durante l'operazione, assicurarsi che la porta piccola sia saldata saldamente in posizione senza una lunghezza eccessiva della giuntura. Se la saldatura è troppo corta, la resistenza sarà insufficiente, con conseguente rischio di rottura e spreco di energia. Se la saldatura è troppo lunga, aumenta la forza di trazione del bullone.

Durante il serraggio dei bulloni, ispezionare continuamente le deformazioni in corrispondenza delle saldature di posizionamento per verificare la presenza di crepe o di scaglie di ossido. Se tali problemi vengono riscontrati, devono essere affrontati tempestivamente. Il metodo consiste nel posizionare la saldatura in un piccolo punto della parte soggetta a distacco, attendere che si raffreddi completamente, quindi posizionare un altro punto. È assolutamente sconsigliato completare tutte le saldature di posizionamento in una sola volta, poiché ciò aumenterebbe la fragilità termica della saldatura, con conseguente formazione di cricche.

(9) Torsione

La Figura 31a mostra una vista prospettica di una piastra correttamente arcuata e di un'altra piastra ritorta. La causa principale della torsione è l'uso di uno stampo non adatto o l'errata osservanza della scanalatura di direzione dell'asse del cono. È causata dal disallineamento dei punti d'angolo: il punto d'angolo superiore del lato A è più basso e rivolto verso l'interno, mentre il punto d'angolo inferiore è rivolto verso l'esterno; il punto d'angolo superiore del lato B è rivolto verso l'esterno e più alto, mentre il punto d'angolo inferiore è piegato verso l'interno e verso l'alto, con conseguente torsione.

a) Vista prospettica della torsione

b) Metodo della martellatura sospesa

c) Metodo dell'arco di scanalatura inverso

d) Metodo di pressatura delle barre

e) Metodo di trazione dei bulloni

f) Metodo di pressatura a tampone

La Figura 31b mostra un diagramma del metodo di martellamento sospeso per la correzione. Il lato A è posizionato all'interno della piattaforma, con il punto d'angolo superiore premuto dalla piastra della piattaforma. Il lato B è sospeso all'esterno della piattaforma e il punto d'angolo superiore del lato B viene martellato verso il basso per correggere la torsione.

La Figura 31c mostra un diagramma del metodo di correzione dell'arco di scanalatura inverso. Questo metodo prevede la formazione di una scanalatura inversa, con un angolo di circa 90° rispetto alla direzione della scanalatura originale. Il punto d'angolo superiore del lato A e il punto d'angolo inferiore del lato B si spostano verso l'esterno, mentre il punto d'angolo inferiore del lato A e il punto d'angolo superiore del lato B si spostano verso l'interno, correggendo così la torsione.

La Figura 31d mostra un diagramma del metodo di pressatura della barra per la correzione. Il punto d'angolo superiore del lato B è posizionato sotto la barra di pressatura, mentre il punto d'angolo inferiore del lato A è appoggiato a terra per evitare di scivolare. Utilizzando un oggetto pesante come fulcro, applicando la forza alla barra di pressione si corregge senza problemi la torsione.

La Figura 31e mostra un diagramma del metodo di trazione dei bulloni per la correzione. La Figura 31f illustra un diagramma del metodo di pressione del tampone per la correzione. Durante la correzione, è necessario posizionare una piastra spessa sotto l'estremità inferiore della piastra non attorcigliata per lasciare spazio al punto alto della torsione di spostarsi verso il basso. Questo metodo è semplice ed efficace ed è ampiamente utilizzato nella produzione.

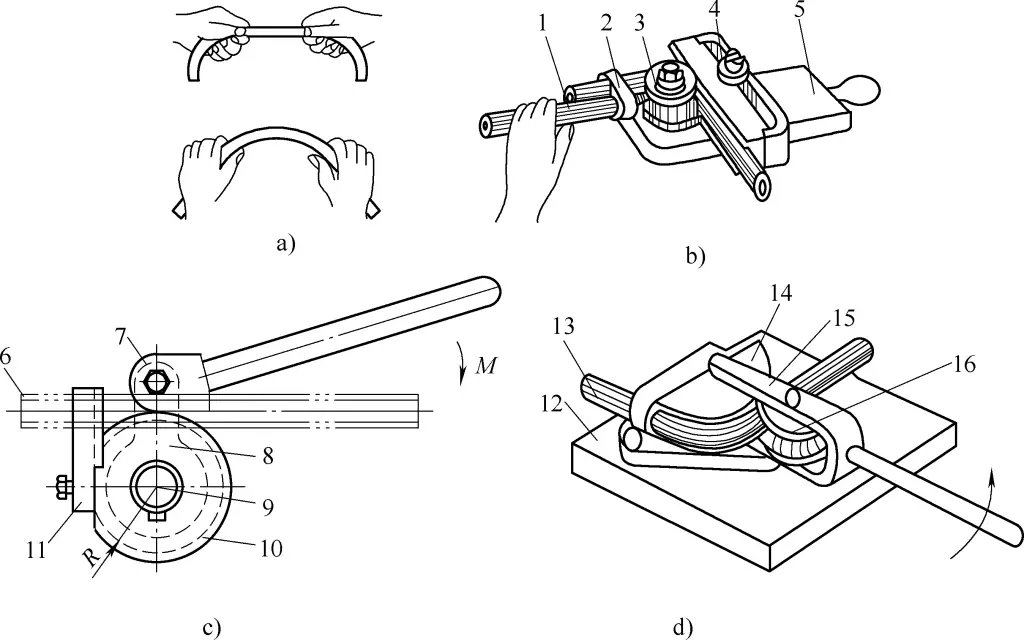

V. Curvatura manuale del materiale dei tubi

Manuale piegatura dei tubi utilizza semplici dispositivi di curvatura per piegare tubi grezzi. A seconda dell'applicazione del riscaldamento durante la curvatura, si può classificare in curvatura a freddo e curvatura a caldo. In genere, la curvatura a freddo viene utilizzata per tubi grezzi di piccolo diametro (diametro esterno del tubo D ≤ 25 mm) a causa del momento flettente relativamente ridotto, mentre per tubi grezzi di grande diametro si utilizza prevalentemente la curvatura a caldo.

La curvatura manuale dei tubi non richiede attrezzature specializzate. I dispositivi di curvatura necessari sono semplici, con bassi costi di produzione e facili regolazioni per l'uso, ma lo svantaggio è l'alta intensità di lavoro e la bassa produttività. Pertanto, è adatta solo a scenari di produzione di piccoli lotti senza attrezzature di piegatura specializzate.

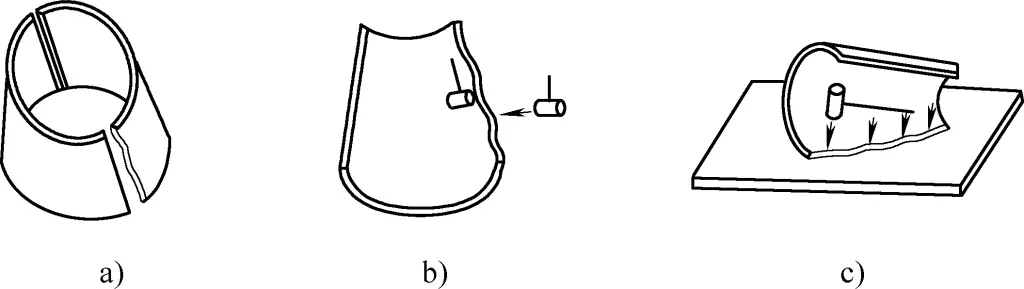

1. Metodi di piegatura del materiale dei tubi

Per i tubi di rame di piccolo diametro si può ricorrere alla piegatura libera manuale. Prima della piegatura, il tubo di rame deve essere ricotto e piegato gradualmente, con una contemporanea sagomatura a mano. La fase finale prevede la rifilatura per ottenere una forma ovale della sezione trasversale e garantire un arco di curvatura regolare e rotondo. Durante l'operazione, evitare di piegare in una sola volta fino a raggiungere una grande curvatura per evitare gravi deformazioni degli angoli morti di curvatura, che non sarebbero favorevoli alla successiva rifilatura, come mostrato nella Figura 32a.

a) Formazione manuale della curvatura

b) Dispositivo di curvatura dei tubi a disco rotante

c) Dispositivo di piegatura dello stampo

d) Dispositivo fisso di piegatura dello stampo

A 1 manico

A 2 ganci

Disco rotante 3

4-Ferro per l'armatura

5-Piastra base

A 6 tubi

Blocco di pressatura a 7 maniglie

Anello a 8 orecchie

9-Mandrino

10-Stampo di piegatura

11-Blocco a morsetto

12 piattaforme

13 tubi vuoti

14-Stampo fisso

15-Leva

A 16 rulli

Per i tubi di acciaio di diametro inferiore, si possono utilizzare dispositivi manuali di curvatura dei tubi per la curvatura a freddo. La Figura 32b mostra la forma di curvatura con un dispositivo di curvatura di tipo a tavola rotante, con scanalature circolari sulla circonferenza della tavola rotante e sui lati del blocco di ferro, la cui dimensione può essere progettata in base al diametro del tubo piegato.

Dopo aver fissato le posizioni della piattaforma girevole e del blocco di ferro, si può utilizzare inserendo il tubo nelle scanalature circolari della piattaforma girevole e del blocco di ferro, agganciando il tubo grezzo e tirando la maniglia per piegare il tubo grezzo all'angolo desiderato seguendo la maniglia.

La Figura 32c mostra un dispositivo di piegatura manuale dei tubi con uno stampo di piegatura. Durante la curvatura, lo stampo di curvatura rimane fermo e il blocco di pressatura ruota intorno allo stampo di curvatura, forzando il tubo a formarsi secondo lo stampo. Poiché gli strumenti di curvatura manuale sono utilizzati solo per curvare tubi di piccolo diametro, non è necessario riempire i tubi di materiale.

La Figura 32d mostra un dispositivo di curvatura manuale di tubi a stampo fisso, costituito principalmente da una piattaforma 12, uno stampo fisso 14, un rullo 16 e una leva 15. Durante il funzionamento, lo stampo fisso 14 è fissato sulla piattaforma 12 e presenta una scanalatura semicircolare che corrisponde al diametro esterno del tubo grezzo 13.

Prima della piegatura, un'estremità del tubo grezzo 13 viene inserita nella scanalatura semicircolare dello stampo fisso 14 e fissata con una piastra di pressatura. Quindi, azionando la leva 15, il rullo 16 (anch'esso dotato di una scanalatura semicircolare che corrisponde al diametro esterno del tubo grezzo 13) fissato sulla leva 15 preme il tubo grezzo 13, costringendolo a piegarsi e a deformarsi attorno allo stampo fisso 14. La piegatura si arresta quando si raggiunge l'angolo di curvatura desiderato, completando il processo di piegatura. La curvatura si arresta quando si raggiunge l'angolo di curvatura desiderato, completando il processo. processo di piegatura dei tubi.

Per i tubi di diametro maggiore, poiché durante la piegatura manuale è necessaria una coppia maggiore, è possibile utilizzare il dispositivo di piegatura dei tubi illustrato nella Figura 32 per la piegatura a caldo. Durante la piegatura, una fiamma ossidrica o una fiamma ossiacetilenica viene utilizzata per riscaldare localmente l'area di piegatura del tubo. La temperatura di riscaldamento dipende dalle proprietà dell'acciaio, in genere si riscalda fino a quando il tubo in acciaio mostra un colore rosso ciliegia, dopodiché si può procedere alla piegatura manuale.

Sostituendo la piattaforma girevole 3, lo stampo di curvatura 10 e lo stampo fisso 14 di diametro diverso nei dispositivi manuali di curvatura dei tubi sopra citati, è possibile curvare tubi con raggi di curvatura diversi. Analogamente, sostituendo o migliorando la cavità di formatura della piattaforma girevole 3, dello stampo di curvatura 10 e dello stampo fisso 14, il dispositivo di curvatura manuale di tubi illustrato nella Figura 32 può essere utilizzato anche per la curvatura manuale di barre e profili.

2. Operazioni di piegatura dei tubi

Per garantire la qualità della curvatura dei tubi, è necessario padroneggiare e utilizzare metodi di curvatura corretti, prestando particolare attenzione ai seguenti aspetti.

(1) Corretta selezione dei materiali di riempimento

Per evitare la deformazione del tubo sotto compressione, per i tubi con diametro superiore a 10 mm o con elevati requisiti di forma, è necessario utilizzare materiali di riempimento all'interno del tubo per la curvatura. La scelta dei materiali di riempimento deve essere determinata in base a fattori quali il materiale del tubo, lo spessore relativo e il raggio di curvatura, come illustrato nella Tabella 4. Il riempimento con sabbia è il metodo di curvatura a caldo più utilizzato.

Tabella 4 Selezione dei materiali di riempimento per la curvatura dei tubi

| Materiale del tubo | Materiale di riempimento | Forma della curva desiderata |

| Tubo in acciaio | Sabbia gialla ordinaria | Dopo aver asciugato completamente la sabbia, riempire il tubo per la curvatura a caldo o a freddo |

| Tubo di rame puro in generale, tubo di ottone | Piombo o composti a basso punto di fusione come la colofonia | Dopo aver ricotto il tubo di rame, riempirlo ed eseguire la piegatura a freddo. Si noti che quando si riscalda il piombo per fonderlo, è necessario evitare che l'acqua goccioli per evitare lesioni da spruzzi. |

| Tubo di rame puro a parete sottile, tubo di ottone | Acqua | Dopo aver ricotto il tubo di rame, riempirlo d'acqua e congelarlo per la piegatura a freddo. |

| Tubo di plastica | Sabbia gialla fine (o non è necessario riempire) | Si piega rapidamente dopo il riscaldamento e l'ammorbidimento |

(2) Punti chiave delle operazioni di piegatura a caldo

Quando si piega manualmente un tubo con riscaldamento, il processo comprende principalmente quattro fasi: riempimento di sabbia, marcatura delle linee, riscaldamento e piegatura. I punti chiave sono i seguenti:

1) Sabbia di riempimento.

Quando si piega manualmente un tubo, per evitare la deformazione della sezione trasversale, sono solitamente necessari materiali di riempimento all'interno del tubo grezzo. I materiali di riempimento più comuni sono la sabbia di quarzo, la colofonia e le leghe a basso punto di fusione. Per i tubi grezzi di diametro maggiore si usa generalmente la sabbia. Prima di riempire la sabbia, tappare un'estremità del tubo grezzo con un tappo di legno conico, assicurandosi che ci siano dei fori d'aria nel tappo per consentire all'aria in espansione di uscire liberamente durante il riscaldamento. Dopo il riempimento di sabbia, tappare l'altra estremità del tubo grezzo con un tappo di legno.

La sabbia utilizzata deve essere pulita e asciutta. Prima dell'uso, deve essere lavata, asciugata e setacciata. Se nella sabbia sono presenti impurità e umidità, i prodotti della decomposizione contamineranno la parete interna del tubo quando viene riscaldata e l'umidità si espanderà sotto forma di gas, aumentando la pressione ed eventualmente facendo fuoriuscire i tappi di legno.

La dimensione delle particelle della sabbia deve essere inferiore a 2 mm. Se è troppo grande, non si compatta, causando una deformazione della sezione trasversale durante la piegatura. Se è troppo fine, sarà troppo densa e non si deformerà facilmente durante la curvatura, causando possibili crepe nel tubo.

2) Linee di demarcazione.

Le linee di marcatura determinano la lunghezza e la posizione del tubo grezzo da riscaldare nel forno. La lunghezza di riscaldamento del tubo grezzo può essere determinata con il seguente metodo: innanzitutto, identificare il punto centrale della sezione curva come da disegno di progetto, quindi misurare la lunghezza della curva da questo punto centrale e aggiungere il diametro del tubo grezzo.

3) Riscaldamento.

Dopo aver riempito la sabbia e segnato le linee, si può iniziare il riscaldamento. I combustibili per il riscaldamento possono essere carbone, coke, gas o gasolio pesante. Il normale carbone per caldaie non è adatto al riscaldamento di tubi grezzi, poiché contiene un elevato contenuto di zolfo, che può penetrare nell'acciaio ad alte temperature, degradandone la qualità. Se le condizioni sono limitate, è possibile utilizzare fiamme ossiacetileniche per il riscaldamento localizzato.

Indipendentemente dal metodo di riscaldamento utilizzato, il riscaldamento deve essere lento e uniforme. Un riscaldamento inadeguato influisce sulla qualità della piegatura. La temperatura di riscaldamento dipende dalle proprietà dell'acciaio; un normale acciaio al carbonio viene solitamente riscaldato a circa 1050°C.

Quando il tubo grezzo raggiunge questa temperatura, deve essere tenuto per un certo periodo di tempo per garantire che anche la sabbia all'interno raggiunga la stessa temperatura, evitando un rapido raffreddamento del tubo grezzo. La curvatura dovrebbe essere idealmente completata in un solo riscaldamento. Riscaldamenti ripetuti possono degradare la qualità del tubo d'acciaio e aumentare lo spessore dello strato di ossido, assottigliando la parete del tubo.

4) Piegatura.

Dopo aver riscaldato il tubo grezzo nel forno, è possibile estrarlo per la piegatura. Se la parte riscaldata è troppo lunga, la sezione riscaldata non necessaria può essere raffreddata con acqua prima di posizionare il tubo grezzo sul dispositivo di piegatura.

Se il raggio di curvatura del pezzo di tubo non soddisfa i requisiti, si possono utilizzare i seguenti metodi di regolazione: se la curva è troppo piccola, il lato interno della curva può essere raffreddato con acqua per restringere lo strato metallico interno; se la curva è troppo grande, il lato esterno può essere raffreddato con acqua per restringere lo strato metallico esterno.

3. Precauzioni per le operazioni di piegatura dei tubi

(1) Il raggio di curvatura non deve essere troppo piccolo.

Se il raggio di curvatura è troppo piccolo, il tubo potrebbe rompersi durante la piegatura. Per la curvatura a freddo, il raggio di curvatura deve essere superiore a 4 volte il diametro del tubo. I valori minimi del raggio di curvatura possono essere selezionati in base alla Tabella 5.

Tabella 5 Valori minimi del raggio di curvatura per vari tubi (unità: mm)

| Tubi in rame e ottone puro | Tubi in alluminio | Tubo in acciaio senza saldatura | ||||||

| Diametro esterno del tubo Materiale D | Curvatura minima Raggio Rmin | Spessore della parete del tubo t | Diametro esterno del tubo Materiale D | Curvatura minima Raggio Rmin | Spessore della parete del tubo t | Diametro esterno del tubo Materiale D | Curvatura minima Raggio Rmin | Spessore della parete del tubo t |

| 5.0 | 10 | 1.0 | 6.0 | 10 | 1.0 | 6.0 | 15 | 1.0 |

| 6.0 | 10 | 1.0 | 8.0 | 15 | 1.0 | 8.0 | 15 | 1.0 |

| 7.0 | 15 | 1.0 | 10 | 15 | 1.0 | 10 | 20 | 1.5 |

| 8.0 | 15 | 1.0 | 12 | 20 | 1.0 | 12 | 25 | 1.5 |

| 10 | 15 | 1.0 | 14 | 20 | 1.0 | 14 | 30 | 1.5 |

| 12 | 20 | 1.0 | 16 | 30 | 1.5 | 16 | 30 | 1.5 |

| 14 | 20 | 1.0 | 20 | 30 | 1.5 | 18 | 40 | 1.5 |

| 14 | 18 | 2.0 | 6.0 | 15 | 1.0 | 12.5 | 30 | 2.25 |

| 18 | 28 | 2.0 | 8.0 | 15 | 1.0 | 15 | 45 | 2.25 |

| 22 | 50 | 2.0 | 10 | 20 | 1.5 | 25 | 60 | 2.0 |

| 25 | 50 | 2.0 | 12 | 25 | 1.5 | 30 | 80 | 3.0 |

| 32 | 60 | 2.5 | 14 | 30 | 1.5 | 32 | 110 | 3.0 |

| 38 | 70 | 2.5 | 16 | 30 | 1.5 | 40 | 150 | 3.5 |

| 45 | 90 | 2.5 | 18 | 40 | 1.5 | 51 | 180 | 4.0 |

(2) Procedura per la curvatura di sezioni multiple di materiale per tubi

Quando si piega il materiale del tubo, occorre tenere presente quanto segue: Se ci sono più sezioni da piegare sullo stesso tubo montaggioSe il raccordo per tubi è una parte piegata nello spazio (cioè le direzioni di piegatura di più sezioni piegate non sono sullo stesso piano), allora si deve eseguire prima una piegatura sulla piattaforma e il raccordo successivo deve avere un'estremità sollevata e posizionata prima di piegare le altre sezioni in sequenza.

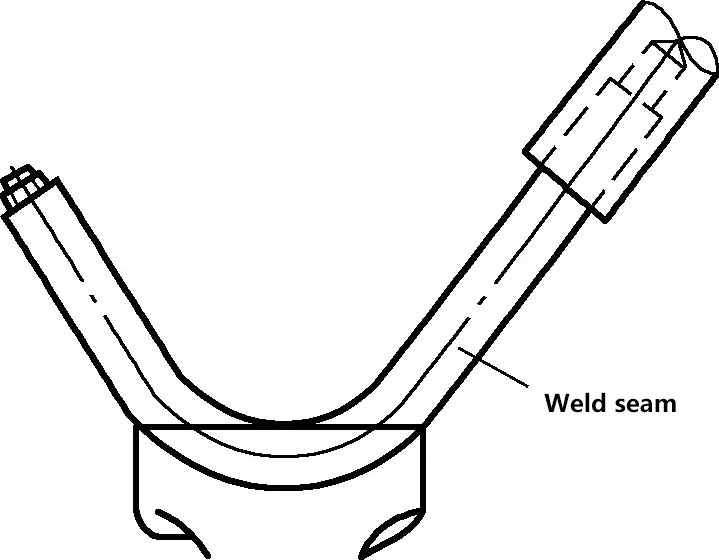

(3) Curvatura di tubi saldati

Quando si piegano tubi d'acciaio saldati, il cordone di saldatura deve essere posizionato sullo strato neutro della curva per evitare cricche in corrispondenza del cordone di saldatura, come illustrato nella Figura 33.

VI. Piegatura manuale dei profili

Analogamente alla piegatura manuale del materiale dei tubi, anche i vari profili (come l'acciaio piatto, l'acciaio angolare, l'acciaio a canali, l'acciaio rotondo, ecc.) possono essere piegati manualmente utilizzando dispositivi di piegatura appropriati. Tuttavia, a causa del materiale più spesso e della maggiore rigidità dei profili, la piegatura manuale dei profili richiede spesso l'uso di stampi e spesso adotta metodi di lavorazione di piegatura a caldo.

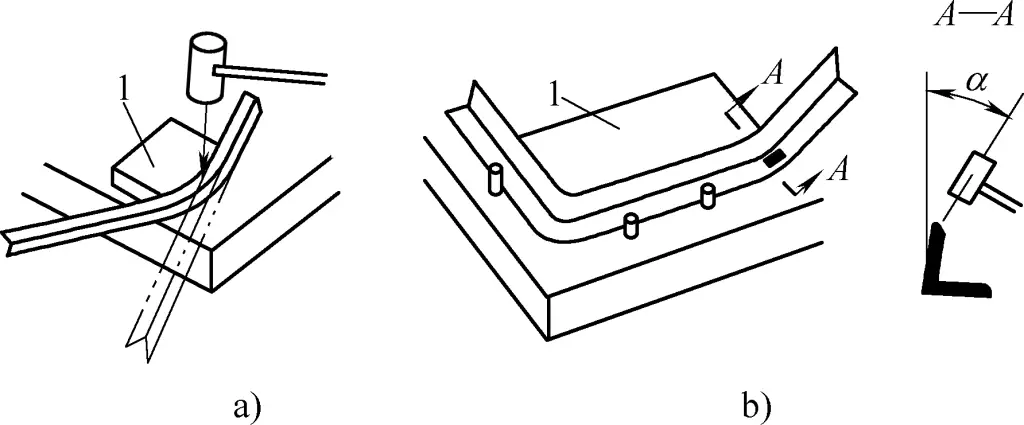

Come mostrato nella Figura 34, si tratta di un metodo di piegatura manuale dell'acciaio angolare. Dopo aver riscaldato l'acciaio angolare, viene bloccato sullo stampo 1 per la piegatura interna, mentre il bordo orizzontale viene colpito con una mazza per evitare che si sollevi (cfr. Figura 34a); per la piegatura esterna (cfr. Figura 34b) l'area ombreggiata viene riscaldata per evitare che il bordo orizzontale collassi, mentre la faccia verticale viene colpita con una mazza (cfr. sezione trasversale A-A nella Figura 34b) per evitare che l'angolo si riduca e la superficie orizzontale si sollevi.

Per i profili di grande sezione trasversale, anche la curvatura a caldo può non essere sufficiente per la piegatura manuale, quindi è necessario ricorrere alla curvatura meccanica. Di seguito sono riportati due esempi di piegatura manuale di profili.

1. Piegatura manuale di un anello di acciaio piatto a cerchio intero

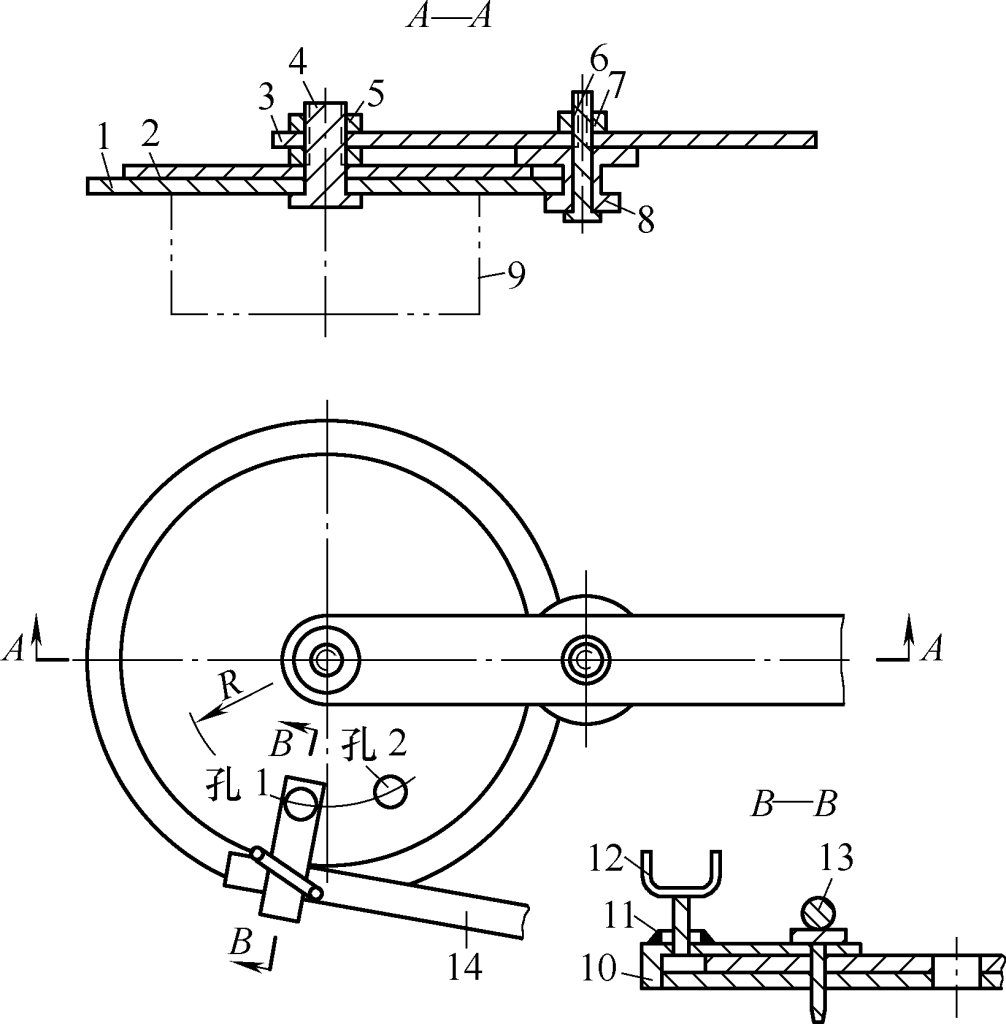

L'acciaio piatto è uno dei profili più comuni e, a causa del suo spessore, la piegatura manuale richiede l'uso di stampi per l'assistenza. Lo stampo progettato per l'anello in acciaio piatto è mostrato nella Figura 35.

Piastra di base a 1 stampo

Piastra a 2 stampi

A 3 maniglie

A 4 bulloni

5 Dadi

6, 7 Bullone e dado a pressione rotante

Rullo a 8 rulli

Telaio fisso 9

10-Piastra di stampa fissa

11-Dado

A 12 maniglie

13-Perno rimovibile

14-Acciaio piatto da piegare

(1) Principi di progettazione e caratteristiche dello stampo

Per garantire che la forma dell'anello piatto in acciaio soddisfi i requisiti di progettazione, la piastra di base dello stampo 1 e la piastra dello stampo 2 sono progettate in forma circolare. Il diametro della piastra dello stampo 2 deve essere aumentato di un certo margine di ritiro in base al tasso di ritiro sezionale del materiale (un aumento di 0,1%-0,2% del diametro) per tenere conto del ritiro da raffreddamento. I bordi e i fori devono essere lavorati per migliorare la precisione strutturale.

Lo spessore della piastra di stampaggio 2 deve essere superiore di 2-1,5 mm rispetto allo spessore dell'acciaio piatto da piegare. Questo per accogliere l'acciaio piatto riscaldato. Inoltre, il rullo di laminazione 8 deve essere lavorato per migliorare la precisione strutturale e la qualità dell'anello di acciaio piatto. È progettato a forma di trave a I con una parte superiore più grande e una inferiore più piccola, principalmente per garantire una resistenza sufficiente e assicurare che l'anello di acciaio piatto si adatti allo stampo. L'altezza della scanalatura deve essere maggiore di 1-1,5 mm rispetto all'altezza combinata delle piastre 1 e 2.

Il piano interno della flangia superiore serve a prevenire la formazione di grinze, mentre le flange superiore e inferiore forniscono una guida. Il piano interno della piastra serve a formare la forma di rotolamento.

La piastra di pressatura fissa 10, il dado 11 e l'impugnatura 12 lavorano insieme per pressare saldamente l'acciaio piatto e impedire che si muova durante la piegatura.

Per eliminare i tratti rettilinei e formare un cerchio completo nell'anello d'acciaio piatto, sono stati progettati i fori 1 e 2.

(2) Metodo di piegatura

I passaggi e i metodi per la piegatura manuale di un anello d'acciaio piatto a cerchio intero sono i seguenti:

1) Riscaldare il materiale d'acciaio piatto in un forno fino a raggiungere un colore giallo-arancio a una temperatura di 900-1000℃ e lasciarlo riposare per un breve periodo.

2) Fissare la piastra di pressatura fissa 10 nella posizione del foro 1 e allinearla con il rullo di laminazione 8. Inserire e premere rapidamente l'estremità piatta in acciaio, quindi ruotare la maniglia 3 per iniziare la piegatura. Quando la piegatura si avvicina alla piastra di pressatura fissa 10, per far combaciare le due estremità ed eliminare il tratto rettilineo, spostare rapidamente la piastra di pressatura fissa 10 nel foro 2, fissarla e continuare a piegare finché le estremità non si sovrappongono e non è possibile procedere oltre.

3) Rimuovere la piastra fissa della pressa 10, estrarre l'anello piatto in acciaio con la billetta e tagliare la parte sovrapposta per ottenere un anello piatto in acciaio a cerchio intero.

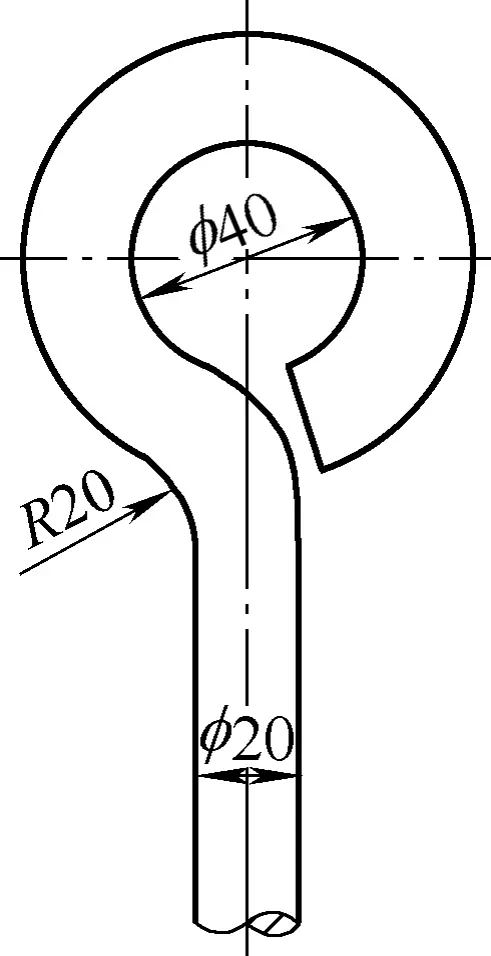

2. Piegatura manuale degli anelli del punto interrogativo

Come mostrato nella Figura 36, si tratta di un anello concentrico a forma di punto interrogativo. L'anello è realizzato in acciaio rotondo del diametro di ϕ20 mm. A causa dei piccoli lotti di produzione, viene generalmente piegato manualmente utilizzando uno stampo.

(1) Progettazione dello stampo

In base alle dimensioni indicate nella Figura 36, per garantire che il diametro del foro centrale sia pari a 40 mm, il perno cilindrico di formatura deve essere a struttura fissa, il perno cilindrico destro può essere fisso o mobile e il sinistro deve essere un perno cilindrico mobile. La distanza tra le superfici interne di ciascun perno cilindrico di formatura deve essere di 2-3 mm superiore al diametro dell'acciaio rotondo (vedere Figura 37).

1, 2, 3, 4 - Ordine di piegatura

(2) Metodo di piegatura

La Figura 37a mostra la situazione della piegatura di un anello eccentrico. Inserire l'acciaio rotondo tra i perni cilindrici centrale e destro e piegare dalla posizione 1 alla posizione 2 seguendo la direzione della freccia per formare un anello eccentrico.

La Figura 37b mostra la piegatura per formare un anello concentrico come richiesto dal progetto. Piegare dalla posizione 2 alla posizione 3 seguendo la direzione della freccia, quindi inserire il perno cilindrico nel foro di sinistra e piegare l'acciaio rotondo dalla posizione 3 alla posizione 4 seguendo la direzione della freccia per formare l'anello.

3. Piegatura manuale dei profili a qualsiasi angolo

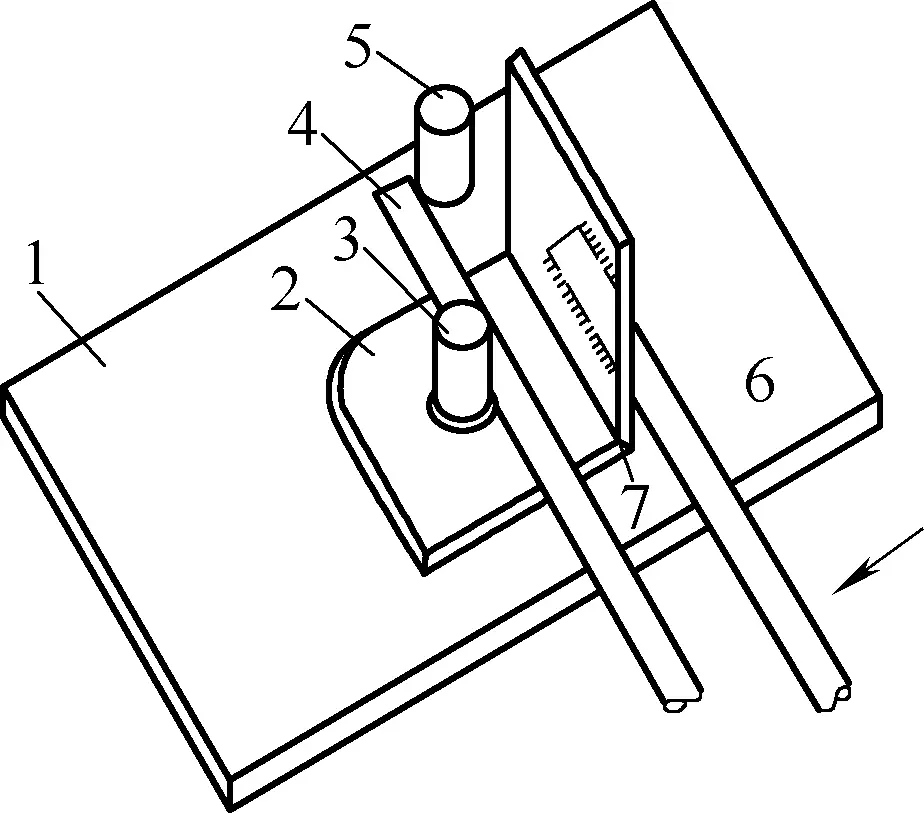

Per la piegatura manuale a freddo o a caldo di acciaio piatto, acciaio tondo o tubi tondi di piccolo diametro con qualsiasi angolazione, utilizzare lo stampo mostrato nella Figura 38.

1-Piattaforma

Stampo in acciaio a 2 angoli rotanti

Perno a 3 cilindri

4 pezzi

Perno cilindrico 5-fisso

A 6 maniglie

Punto di contatto 7

(1) Progettazione dello stampo

Saldare il perno cilindrico 3 sulla piattaforma 1, quindi montare sul perno 3 lo stampo angolare rotante in acciaio 2, dotato di maniglia 6 saldata con fori preforati. Il perno 5 è un perno cilindrico fisso.

(2) Metodo di piegatura

Posizionare il pezzo da lavorare 4 tra il perno cilindrico 3 e il perno cilindrico fisso 5, fare forza per ruotare la maniglia 6, lo stampo angolare rotante in acciaio 2 si muoverà lungo la direzione della freccia. Quando il pezzo da lavorare 4 tocca il punto di contatto 7, ruoterà insieme allo stampo angolare rotante in acciaio 2. L'applicazione continua della forza può piegare il pezzo in qualsiasi angolo.