Vi siete mai chiesti perché i cavi di rame sono la spina dorsale degli impianti elettrici o come si determina la loro capacità di trasporto della corrente? In questa guida tecnica di riferimento, approfondiamo la comprensione della capacità di trasporto di corrente dei cavi di rame, un fattore critico per garantire sistemi elettrici sicuri ed efficienti. Dalla definizione della capacità di trasporto della corrente all'esplorazione dei vantaggi dei conduttori in rame, questo articolo vi fornirà una panoramica completa adatta a lettori di livello intermedio. Analizzeremo la tabella NEC 310.15(B)(16), spiegheremo il dimensionamento degli AWG e offriremo indicazioni pratiche sulle tabelle di capacità. Siete curiosi di sapere quali sono i fattori che influenzano la capacità di trasporto della corrente o come le dimensioni dei conduttori si rapportano alla capacità di potenza? Continuate a leggere mentre esploriamo questi e altri argomenti, assicurandovi una solida conoscenza del dimensionamento dei cavi in rame e delle sue applicazioni pratiche.

Capire l'attuale capacità di carico

Definizione di capacità di carico attuale

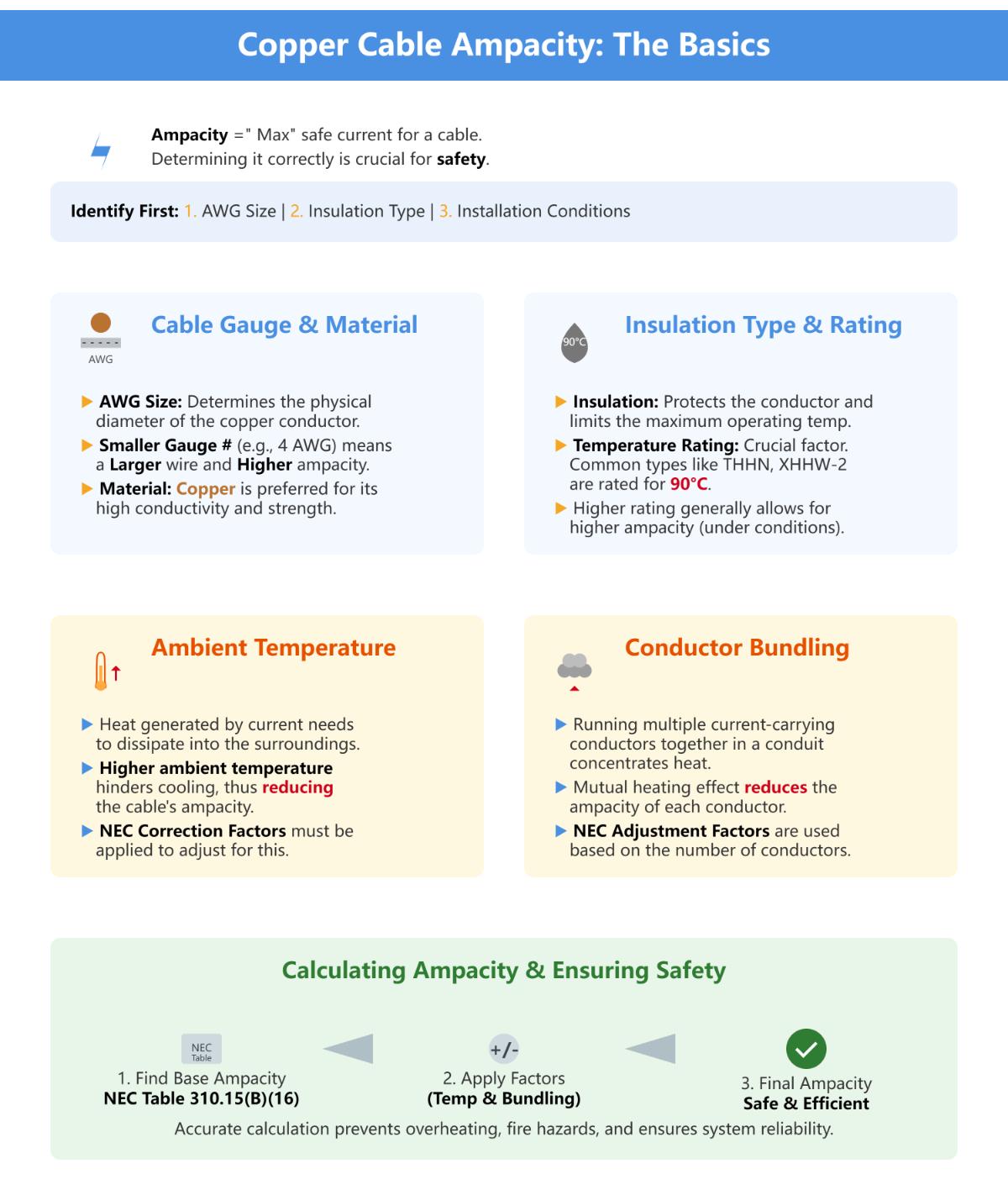

La capacità di trasporto di corrente, nota anche come ampacità, è la quantità massima di corrente elettrica che un conduttore può gestire in sicurezza prima di surriscaldarsi. Questo parametro è fondamentale nelle installazioni elettriche per evitare il surriscaldamento, che può causare danni all'isolamento, guasti al conduttore o rischi di incendio. L'ampiezza è determinata da vari fattori, tra cui il materiale del conduttore, le dimensioni, il tipo di isolamento, le condizioni di installazione e la temperatura ambiente.

Importanza nelle installazioni elettriche

La comprensione e la corretta determinazione della capacità di trasporto di corrente dei conduttori è fondamentale per la progettazione di impianti elettrici sicuri ed efficienti, in quanto garantisce che i fili e i cavi possano gestire il carico previsto senza surriscaldarsi. Una corretta ampacità previene gli incendi elettrici e garantisce la longevità dell'impianto. Ingegneri ed elettricisti devono considerare l'ampacità per conformarsi ai codici e agli standard elettrici, come il National Electrical Code (NEC), che fornisce linee guida per pratiche elettriche sicure.

Fattori chiave che influenzano l'attuale capacità di carico

Materiale del conduttore e resistività

Il materiale del conduttore influisce in modo significativo sulla sua ampacità. Il rame è la scelta preferita per il cablaggio elettrico perché ha un'elevata conducibilità elettrica e una bassa resistività. Anche la purezza e la temperatura del rame influiscono sulla sua resistività, influenzando la capacità di trasporto della corrente.

Area della sezione trasversale del conduttore

L'area della sezione trasversale di un conduttore è direttamente proporzionale alla sua ampacità. Le sezioni trasversali più grandi riducono la resistenza elettrica e la generazione di calore, consentendo il passaggio sicuro di correnti più elevate. Ecco perché i fili più spessi possono trasportare più corrente di quelli più sottili.

Struttura e tipo di cavo

La costruzione e il tipo di cavo, compreso il numero di conduttori e il tipo di isolamento, svolgono un ruolo fondamentale nel determinare l'ampacità. Ad esempio, i cavi multipolari possono avere valori di ampacità diversi rispetto ai cavi unipolari con la stessa sezione trasversale, a causa delle variazioni nella dissipazione del calore.

Condizioni di installazione

Le condizioni di installazione di un cavo influiscono sulla sua capacità di dissipare il calore. Fattori quali la posa del cavo su pareti, l'interramento o il raggruppamento con altri cavi possono influire in modo significativo sulla sua capacità di trasporto di corrente. Una ventilazione o un involucro inadeguati possono ridurre l'efficienza di raffreddamento, riducendo così l'ampacità.

Temperatura ambiente

La temperatura ambiente ha un impatto diretto sulla capacità di trasporto di corrente di un conduttore. Temperature ambientali più elevate riducono la capacità del conduttore di dissipare il calore, diminuendo così la sua ampacità. I codici elettrici spesso forniscono fattori di correzione per regolare l'ampacità in base alle variazioni della temperatura ambiente.

Frequenza e tipo di carico

Gli effetti della corrente alternata (CA), come l'effetto pelle, e il fattore di potenza (cos φ) influenzano la corrente effettiva che può essere trasportata in sicurezza da un conduttore. Questi fattori devono essere considerati, soprattutto nelle applicazioni in corrente alternata ad alta frequenza.

Calcolo della capacità di carico attuale

Per i sistemi trifase in corrente alternata, l'ampacità può essere stimata utilizzando la seguente formula, che adatta la capacità teorica alle condizioni pratiche di installazione e ai parametri elettrici:

Dove:

- (I) = Capacità di trasporto della corrente (ampere)

- (A) = Area della sezione trasversale del conduttore (mm²)

- (y) = fattore di conduttività (dipende dal materiale)

- (Ua), (U) = fattori di tensione

- (L) = Lunghezza del conduttore

- (cosϕ) = Fattore di potenza del carico

Valori di riferimento standard per l'ampiezza dei cavi di rame

Norme come la DIN VDE 0298-4 forniscono valori tipici di corrente massima per i conduttori in rame in condizioni di installazione standard, garantendo la conformità e la sicurezza. Ad esempio, a 230 V CA:

| Sezione trasversale (mm²) | Tipo di installazione | Corrente massima (A) |

|---|---|---|

| 1.5 | Due anime caricate a parete | 19.5 |

| 2.5 | Due anime caricate a parete | 27 |

Questi valori si basano su un isolamento standard e su condizioni ambientali tipiche.

Implicazioni pratiche nella selezione e progettazione dei cavi

La scelta delle dimensioni corrette dei cavi è fondamentale per evitare il surriscaldamento e garantire l'affidabilità. Il sovradimensionamento dei cavi può comportare un aumento dei costi e della complessità dell'installazione, mentre il sottodimensionamento può comportare guasti e rischi. I tecnici devono considerare attentamente l'ambiente di installazione, le caratteristiche del carico e gli standard applicabili quando determinano la capacità di trasporto della corrente per garantire sistemi elettrici sicuri ed efficienti.

Conduttori di rame: Materiale chiave per il cablaggio elettrico

Caratteristiche dei conduttori in rame

I conduttori di rame sono ampiamente riconosciuti per le loro eccezionali proprietà, che li rendono il materiale preferito per il cablaggio elettrico in varie applicazioni.

Alta conducibilità elettrica

Il rame vanta la più alta conducibilità elettrica di tutti i metalli non preziosi. Questa proprietà è fondamentale per una trasmissione efficiente dell'energia elettrica, in quanto riduce al minimo le perdite resistive. Lo Standard Internazionale del Rame Ricotto (IACS) valuta la conduttività del rame a 100% IACS, equivalente a 58,0 MS/m. Il rame commerciale moderno spesso supera questo standard, garantendo prestazioni ottimali nei sistemi elettrici.

Conduttività termica

La conducibilità termica del rame è notevolmente superiore a quella di altri materiali comunemente utilizzati, come l'alluminio. Questa proprietà consente ai conduttori in rame di dissipare efficacemente il calore, riducendo notevolmente il rischio di surriscaldamento. Una dissipazione efficiente del calore è fondamentale per mantenere l'integrità delle connessioni elettriche e per evitare danni termici all'isolamento.

Proprietà meccaniche

Il rame presenta eccellenti proprietà meccaniche, tra cui un'elevata duttilità e resistenza alla trazione. La sua malleabilità lo rende facile da piegare e modellare, perfetto per le installazioni strette. Inoltre, la resistenza alla trazione del rame assicura la durata e la resistenza alle sollecitazioni meccaniche, particolarmente importante nelle applicazioni industriali in cui i cavi possono essere soggetti a sollecitazioni fisiche.

Vantaggi rispetto ad altri conduttori

I conduttori in rame offrono diversi vantaggi rispetto ad altri materiali comunemente utilizzati per il cablaggio elettrico, come l'alluminio.

Conduttività superiore

Grazie alla superiore conduttività del rame, i fili di diametro inferiore possono gestire la stessa corrente di quelli più grandi in alluminio. Ciò si traduce in una riduzione dei requisiti di isolamento e di guaina, semplificando l'installazione e riducendo i costi complessivi.

Resistenza all'ossidazione

A differenza dell'alluminio, che forma uno strato di ossido non conduttivo, l'ossido di rame rimane conduttivo. Questa proprietà elimina la necessità di utilizzare composti antiossidanti sulle connessioni, garantendo prestazioni elettriche affidabili e riducendo i requisiti di manutenzione.

Affidabilità a lungo termine

L'intrinseca resistenza alla corrosione del rame garantisce un'affidabilità a lungo termine, anche in ambienti umidi o chimicamente aggressivi. Ciò rende i conduttori in rame adatti a un'ampia gamma di applicazioni, dal cablaggio residenziale alle installazioni industriali.

Metriche di prestazione chiave

I conduttori in rame sono caratterizzati da diverse metriche di prestazione chiave che ne influenzano l'idoneità per diverse applicazioni.

Relazione tra resistività e temperatura

La resistività del rame aumenta con la temperatura, influenzando la sua capacità di trasporto di corrente. La conduttività del rame diminuisce di circa 0,393% per ogni grado Celsius al di sopra dei 20°C. Ciò rende necessario un declassamento in ambienti ad alta temperatura per garantire un funzionamento sicuro.

Densità attuale

I conduttori in rame offrono una maggiore densità di corrente per millimetro quadrato rispetto all'alluminio. Ciò si traduce in una trasmissione più efficiente dell'energia su lunghe distanze, riducendo le perdite di potenza e migliorando l'efficienza complessiva del sistema.

Standard e applicazioni

I conduttori in rame sono conformi a vari standard industriali, garantendo la loro idoneità per diverse applicazioni.

Conformità IACS

I fili di rame utilizzati nelle applicazioni edilizie e industriali raggiungono spesso livelli di conduttività superiori a 100% IACS grazie a tecniche di raffinazione avanzate. Ciò garantisce il rispetto di requisiti prestazionali rigorosi e aumenta l'affidabilità dei sistemi elettrici.

Vantaggio del riempimento a filo

Il diametro ridotto dei conduttori in rame consente di installare un maggior numero di fili all'interno di una stessa dimensione di guaina. Ciò semplifica le operazioni di retrofit e di espansione, garantendo una maggiore flessibilità nella progettazione e nell'installazione dell'impianto elettrico.

Resistenza alla corrosione

La resistenza alla corrosione del rame lo rende una scelta ideale per gli ambienti in cui l'umidità o l'esposizione agli agenti chimici sono un problema. Questa resistenza assicura la longevità delle installazioni e riduce la necessità di frequenti sostituzioni.

Sviluppi recenti

I recenti progressi nella tecnologia dei conduttori di rame sottolineano la raffinazione sostenibile e i miglioramenti delle leghe per aumentare la conduttività e la resistenza meccanica. Questi sviluppi mirano a ridurre i costi del ciclo di vita e a migliorare la riciclabilità, allineandosi alle tendenze globali verso un'elettrificazione sostenibile.

Considerazioni pratiche per i progettisti

Quando si progettano impianti elettrici, è necessario tenere conto di diverse considerazioni pratiche per sfruttare i vantaggi dei conduttori in rame.

Dimensionamento del conduttore

Utilizzando le tabelle di standard come NEC o IEC, i progettisti possono far corrispondere l'ampacità dei conduttori in rame con i limiti termici per garantire un funzionamento sicuro. Il dimensionamento corretto è fondamentale per evitare il surriscaldamento e mantenere l'affidabilità del sistema.

Integrità della terminazione

La compatibilità del rame con gli strati di ossido garantisce connessioni affidabili e a bassa manutenzione. Questa proprietà è particolarmente importante per le terminazioni e le giunzioni, dove l'integrità elettrica deve essere mantenuta nel tempo.

Analisi costi-benefici

Nonostante un costo iniziale più elevato rispetto all'alluminio, l'efficienza e la longevità del rame si traducono in costi totali di gestione inferiori. Ciò rende i conduttori in rame una scelta conveniente sia per le applicazioni residenziali che per quelle industriali.

Fonti: Standard industriali (IACS), rapporti tecnici (CuSP, Copper.org), analisi della scienza dei materiali.

Spiegazione della tabella NEC 310.15(B)(16)

Panoramica della tabella NEC 310.15(B)(16)

La tabella NEC 310.15(B)(16) è una guida essenziale del National Electrical Code (NEC) che specifica la capacità massima di corrente per i conduttori isolati fino a 2000 volt. Questa tabella è fondamentale per gli ingegneri e i tecnici elettrici per garantire che i sistemi elettrici siano progettati e installati in modo sicuro, rispettando gli standard stabiliti.

Introduzione a NFPA70

L'NFPA70, comunemente noto come National Electrical Code (NEC), fornisce norme complete per la progettazione, l'installazione e l'ispezione di impianti elettrici sicuri, al fine di proteggere le persone e i beni dai rischi elettrici. La tabella 310.15(B)(16) è un elemento chiave di queste linee guida, che offre valori di ampacità dettagliati per vari tipi di conduttori e materiali isolanti.

Componenti chiave della Tabella 310.15(B)(16)

Valori di temperatura dei conduttori e tipi di isolamento

La tabella classifica le ampacità in base alla temperatura nominale dell'isolamento del conduttore, con valori comuni:

- 60°C (140°F)

- 75°C (167°F)

- 90°C (194°F)

I diversi tipi di isolamento hanno proprietà termiche e chimiche distinte, che influiscono sulla loro ampacità. I tipi di isolamento più comuni elencati nella tabella sono:

- THHN (Nylon termoplastico ad alta resistenza termica)

- THW (Termoplastica resistente al calore e all'acqua)

- RHW (gomma isolata resistente al calore e all'acqua)

- XHHW (polietilene reticolato ad alta resistenza termica all'acqua)

Ogni tipo di isolamento ha applicazioni specifiche e idoneità ambientale, che influenzano la corrente massima che un conduttore può gestire senza superare i limiti di temperatura di sicurezza.

Temperatura circostante

La tabella si basa su una temperatura circostante di 30°C (86°F) per il calcolo della capacità attuale. Se la temperatura circostante è diversa, è necessario apportare delle correzioni utilizzando dei fattori di correzione per garantire valori di ampacità accurati.

Numero di conduttori

I valori di portata della tabella presuppongono non più di tre conduttori portatori di corrente in una canalina, in un cavo o interrati. Se in una canalina sono installati più di tre conduttori, la capacità di corrente deve essere ridotta secondo le linee guida NEC.

Come utilizzare la tabella per il dimensionamento dei conduttori

Determinazione dell'ampiezza

Per utilizzare la Tabella 310.15(B)(16), identificare la dimensione del calibro americano (AWG) del conduttore e la sua temperatura di isolamento. Queste informazioni forniscono l'ampacità di base, che può essere modificata in base alle condizioni di installazione.

Esempio di calcolo

Ad esempio, un conduttore di rame da 14 AWG con isolamento THHN a 75°C (167°F) ha in genere una capacità di corrente di 20 ampere. Se in una canalina sono installati più di tre conduttori, la capacità di corrente deve essere ridotta secondo le linee guida NEC.

Protezione da sovracorrente

Il NEC stabilisce che i dispositivi di protezione dalle sovracorrenti, come gli interruttori o i fusibili, non devono superare l'ampacità dei conduttori che proteggono. Per un conduttore di rame da 14 AWG, un interruttore da 15 ampere è generalmente appropriato per garantire la conformità e la sicurezza.

Considerazioni pratiche e adeguamenti

Fasci di conduttori

Quando i conduttori sono raggruppati o collocati in canaline con più di tre conduttori portatori di corrente per distanze superiori a 24 pollici, l'ampacità deve essere ridotta in base alla tabella NEC 310.15(B)(3)(a).

Fattori ambientali

Temperature circostanti diverse da 30°C (86°F) richiedono un adeguamento dei valori di ampacità. Temperature circostanti più elevate riducono l'ampacità del conduttore.

Tipo di isolamento

Il tipo di isolamento influisce sull'ampacità a causa della diversa resistenza termica e della durata. La scelta dell'isolamento appropriato in base all'ambiente di installazione è fondamentale per mantenere gli impianti elettrici sicuri ed efficienti.

Dimensionamento AWG e sua importanza

L'American Wire Gauge (AWG) è un sistema standardizzato utilizzato per misurare il diametro e l'area della sezione trasversale di fili conduttori elettrici rotondi, solidi e non ferrosi, principalmente di rame. Il sistema AWG è logaritmico, ovvero all'aumentare del numero AWG diminuisce il diametro del filo. Questo sistema fornisce un metodo coerente e preciso per specificare le dimensioni dei fili, essenziale per garantire la sicurezza e l'efficienza elettrica.

Dimensionamento AWG e capacità di trasporto della corrente

Le dimensioni di un filo, definite dal suo valore AWG, influenzano direttamente la sua capacità di trasporto della corrente, nota anche come ampacità. Ecco alcuni punti chiave su come il dimensionamento AWG influisce sulla capacità di trasporto della corrente:

- Diametro e area trasversale: Al diminuire del numero AWG, aumentano il diametro e l'area della sezione trasversale del filo. Ad esempio, un filo da 4 AWG ha un diametro e una sezione trasversale maggiori di un filo da 8 AWG. Questa maggiore sezione trasversale consente al filo di trasportare una maggiore quantità di corrente.

- Resistenza e dissipazione del calore: I fili di diametro maggiore hanno una resistenza elettrica inferiore per unità di lunghezza, il che riduce la generazione di calore. Questo aspetto è fondamentale perché un calore eccessivo può danneggiare l'isolamento e causare incendi elettrici. Inoltre, i fili più grandi dissipano il calore in modo più efficace, mantenendo temperature di esercizio più sicure.

- Progressione geometrica: La scala AWG segue una progressione geometrica, il che significa che per ogni diminuzione di 6 gauge, il diametro del filo raddoppia circa e ogni diminuzione di 3 gauge raddoppia circa l'area della sezione trasversale. Ciò garantisce un aumento prevedibile della capacità di trasporto della corrente all'aumentare delle dimensioni del filo.

Conversione tra AWG e mm²

La comprensione della conversione tra AWG e millimetri quadrati (mm²) è importante per le applicazioni internazionali e la conformità agli standard. Per la conversione da AWG a mm², utilizzare le tabelle o le formule di conversione. Ad esempio, un filo da 10 AWG corrisponde a circa 5,26 mm². Viceversa, per trovare la misura AWG più vicina per un filo con un dato mm², utilizzare le stesse tabelle o formule.

Importanza di un corretto dimensionamento del AWG

La scelta della corretta dimensione AWG è fondamentale per la sicurezza, le prestazioni e la conformità alle normative:

- Sicurezza: Un corretto dimensionamento dell'AWG previene il surriscaldamento, che può portare a rotture dell'isolamento, rischi di incendio e danni alle apparecchiature. I fili sottodimensionati sono più soggetti a questi rischi a causa della maggiore resistenza e dell'inadeguata dissipazione del calore.

- Prestazioni: Il corretto dimensionamento garantisce una caduta di tensione minima attraverso il filo, mantenendo stabile la tensione e le prestazioni dei sistemi elettrici. Ciò è particolarmente importante per i cablaggi a lunga distanza, dove la caduta di tensione può avere un impatto significativo sull'efficienza del sistema.

- Conformità normativa: I codici elettrici, come il National Electrical Code (NEC), specificano le dimensioni minime dei fili per determinati carichi di corrente. Il rispetto di questi standard è fondamentale per la conformità e la sicurezza. Il dimensionamento AWG costituisce la base di queste linee guida normative.

- Efficienza dei costi: Mentre il sovradimensionamento dei fili può aumentare i costi dei materiali e dell'installazione, il sottodimensionamento può portare a guasti e a una maggiore manutenzione. L'ottimizzazione delle dimensioni dei fili bilancia sicurezza, prestazioni e costi, garantendo un sistema elettrico economico e affidabile.

Dimensioni AWG rispetto al diametro e alla portata (rame)

| Dimensione AWG | Diametro (pollici) | Diametro (mm) | Area trasversale (mm²) | Corrente massima tipica (ampere) |

|---|---|---|---|---|

| 12 | 0.0808 | 2.05 | 3.31 | ~20 |

| 8 | 0.1285 | 3.26 | 8.37 | ~50 |

| 4 | 0.2043 | 5.19 | 21.15 | ~95 |

| 1/0 (0) | 0.3249 | 8.25 | 53.49 | ~150 |

| 4/0 (0000) | 0.4600 | 11.68 | 107.22 | ~230+ |

(I valori sono approssimativi e dipendono dall'isolamento, dalla temperatura nominale e dalle condizioni di installazione).

Questa panoramica tecnica sul dimensionamento AWG sottolinea la relazione critica tra il calibro dei fili, le dimensioni fisiche e la capacità di trasporto di corrente dei conduttori in rame. La corretta comprensione e applicazione degli standard AWG è essenziale per la progettazione di sistemi elettrici affidabili e sicuri.

Utilizzo delle tabelle di ampacità

Il diagramma di ampacità indica la corrente massima che un filo può trasportare in sicurezza senza surriscaldarsi. Questa tabella è essenziale per la scelta della giusta dimensione del filo, in base a condizioni standardizzate come i materiali dei conduttori, i tipi di isolamento e le temperature ambientali.

Come leggere e interpretare le tabelle di ampacità

Le tabelle di amperometria elencano i vari calibri dei fili e le corrispondenti capacità di trasporto di corrente in diverse condizioni. Ecco come leggere e interpretare efficacemente queste tabelle:

Calibro e amperaggio dei fili

Le tabelle di ampacità includono tipicamente i calibri dei fili, come l'American Wire Gauge (AWG) o il millimetro quadrato (mm²), insieme alle rispettive ampacità. Ad esempio, un conduttore di rame da 14 AWG può avere un'ampacità di 20 ampere in condizioni standard. I fili di dimensioni maggiori, come quelli da 10 AWG, hanno ampacità più elevate a causa della loro maggiore sezione trasversale.

Regolazioni della temperatura ambiente

Le ampacità indicate nella tabella spesso presuppongono una temperatura ambiente standard, di solito 30°C (86°F). Se la temperatura ambiente è diversa, è necessario regolare l'ampacità di conseguenza. Le tabelle di ampacità spesso includono fattori di correzione per tenere conto di temperature più alte o più basse. Ad esempio, se la temperatura ambiente è di 40°C, potrebbe essere necessario applicare un fattore di declassamento all'ampacità indicata.

Numero di conduttori

Quando si raggruppano più conduttori o si inseriscono in una guaina, la loro ampacità deve essere regolata per evitare il surriscaldamento. Le tabelle di ampacità forniscono fattori di declassamento in base al numero di conduttori. Ad esempio, se sono presenti più di tre conduttori, l'ampacità può essere ridotta di una percentuale specifica, come indicato dalla tabella.

Esempi pratici di utilizzo del diagramma di ampacità

Cablaggio residenziale

Nel cablaggio residenziale, le tabelle di ampacità aiutano gli elettricisti a scegliere le dimensioni dei fili più adatte ai vari circuiti. Ad esempio, un tipico circuito domestico potrebbe richiedere un filo da 12 AWG per un interruttore da 20 ampere. Consultando la tabella di ampacità, l'elettricista si assicura che il filo sia in grado di gestire il carico senza surriscaldarsi.

Impianti industriali

In ambito industriale, le tabelle di ampacità aiutano a determinare le giuste dimensioni dei fili per usi ad alta corrente. Ad esempio, un motore che necessita di 50 ampere richiederebbe un filo di rame da 8 AWG. Per garantire un funzionamento sicuro, è necessario considerare anche le regolazioni per la temperatura ambiente e il fascio di cavi.

Vantaggi di una corretta selezione dell'amperaggio

La scelta delle dimensioni corrette dei fili in base alle tabelle di ampacità offre diversi vantaggi:

- Sicurezza: Conduttori correttamente dimensionati riducono il rischio di surriscaldamento e di incendi elettrici.

- Efficienza: Il corretto dimensionamento dei fili riduce al minimo la caduta di tensione, migliorando l'efficienza energetica e le prestazioni delle apparecchiature.

- Conformità: Il rispetto delle linee guida sull'ampacità garantisce la conformità ai codici e agli standard elettrici, come il NEC.

Sviluppi recenti e risorse

Linee guida NEC aggiornate

Il National Electrical Code (NEC) aggiorna frequentemente le sue linee guida, comprese le tabelle di ampacità, per riflettere gli ultimi standard di sicurezza e i progressi tecnologici. Questi aggiornamenti possono includere nuovi fattori di declassamento e raccomandazioni per le tecnologie emergenti, come i sistemi di energia rinnovabile.

Strumenti e risorse online

Molte aziende e organizzazioni offrono strumenti online e tabelle di ampacità interattive per aiutare a scegliere le dimensioni dei fili più adatte. Queste risorse spesso includono calcolatori che tengono conto di varie condizioni, come la temperatura ambiente e il raggruppamento dei conduttori, per fornire valori di ampacità accurati.

L'uso efficace delle tabelle di ampacità è fondamentale per la progettazione di impianti elettrici sicuri ed efficienti. Comprendendo come leggere e interpretare queste tabelle, i professionisti possono assicurarsi di selezionare i conduttori giusti per le loro applicazioni specifiche, mantenendo sia gli standard di sicurezza che le prestazioni.

Applicazioni pratiche del dimensionamento dei cavi di rame

Il dimensionamento dei cavi di rame è fondamentale per il funzionamento sicuro ed efficiente degli impianti elettrici. La fase iniziale prevede il calcolo del carico totale del sistema e la selezione del tipo di cavo appropriato. Per i sistemi trifase, calcolare la corrente utilizzando ( I=P/(√3×V×Fattore di potenza) ), dove (I) è la corrente, (P) è la potenza e (V) è la tensione. La scelta del tipo giusto di cavo di rame, come quelli con isolamento XLPE (polietilene reticolato), garantisce prestazioni ottimali e sicurezza in varie condizioni.

La temperatura ambiente, il raggruppamento dei cavi e il metodo di installazione (interrato o esposto) influiscono sulle prestazioni. I fattori di declassamento devono essere applicati per garantire che i cavi operino entro limiti di sicurezza, tenendo conto di queste influenze ambientali.

In ambito industriale, i cavi di rame sono fondamentali per i sistemi di distribuzione dell'energia, in quanto gestiscono carichi di corrente elevati in modo affidabile. Un dimensionamento adeguato previene il surriscaldamento e garantisce il funzionamento continuo dei macchinari. Negli edifici residenziali e commerciali, i cavi di rame sono dimensionati in base alle specifiche esigenze di alimentazione, garantendo sicurezza ed efficienza per l'illuminazione, il riscaldamento, i sistemi di raffreddamento e altri apparecchi.

Gli strumenti e le risorse per il dimensionamento dei cavi includono

- Strumenti software: Applicazioni come ETAP, CYME e AmpCalc aiutano a eseguire calcoli complessi, applicando automaticamente fattori di declassamento in base alle condizioni di installazione.

- Tabelle e grafici: Queste risorse forniscono dati di riferimento rapidi sulle capacità di trasporto di corrente per vari tipi di cavi e condizioni di installazione.

Per i circuiti monofase, le dimensioni dei fili possono essere calcolate utilizzando:

dove (ρ) è la resistività del conduttore, (I) è la corrente e (L) è la lunghezza del conduttore. Considerazioni analoghe valgono per i circuiti trifase, per garantire che i cavi gestiscano il carico richiesto senza eccessive cadute di tensione.

Le ispezioni regolari dei cavi per individuare segni di usura o danni sono fondamentali per prevenire i guasti. Il rispetto degli standard di sicurezza elettrica, come quelli specificati dalla NEC e dalla IEC, garantisce l'affidabilità delle installazioni.

Fattori che influenzano l'attuale capacità di carico

Temperatura nominale dei cavi

La temperatura nominale dei cavi è un fattore critico che influenza la loro capacità di trasporto della corrente (CCC). I materiali isolanti hanno limiti termici diversi che determinano la temperatura massima di esercizio sicura del cavo. Ad esempio, tipi di isolamento come THHN e XHHW sono classificati per temperature più elevate rispetto al PVC standard, consentendo una maggiore ampacità e un funzionamento più sicuro a temperature più elevate.

Tipi di isolamento del conduttore

I materiali isolanti termoplastici e termoindurenti offrono diversi livelli di resistenza termica e durata. Ad esempio, i cavi con isolamento termoindurente come l'XLPE (polietilene reticolato) possono resistere a temperature più elevate e offrire una migliore resistenza meccanica rispetto agli isolanti termoplastici. La scelta dell'isolamento deve essere in linea con l'ambiente operativo per garantire che il cavo possa gestire il carico termico previsto senza compromettere la sicurezza.

La temperatura ambiente e il suo impatto

La temperatura ambiente influisce direttamente sulla CCC di un cavo. Temperature ambientali più elevate diminuiscono la dissipazione del calore del cavo, riducendone l'ampacità. Al contrario, temperature ambientali più basse aumentano la dissipazione del calore, consentendo una maggiore capacità di trasporto della corrente. I codici elettrici, come il NEC, forniscono fattori di correzione per adattare il CCC in base alle variazioni della temperatura ambiente. Per esempio, un cavo classificato per 30°C può richiedere una riduzione dell'ampacità se installato in un ambiente con una temperatura ambiente più elevata.

Fattori di declassamento dei cavi

I fattori di declassamento vengono applicati per tenere conto di varie condizioni di installazione che possono ridurre il CCC di un cavo. Questi includono:

- Fasciatura dei cavi: Quando si raggruppano più cavi, la loro dissipazione termica combinata è meno efficiente e richiede una riduzione dell'ampacità.

- Installazione delle guaine: I cavi installati in canaline possono avere una dissipazione del calore ridotta rispetto a quelli installati all'aperto e richiedono un declassamento per evitare il surriscaldamento.

- Resistività termica del suolo: Per le installazioni interrate, la resistività termica del terreno influisce sulla capacità del cavo di dissipare il calore. I terreni ad alta resistività termica riducono l'ampacità, rendendo necessario un adeguamento del dimensionamento del cavo.

Metodo di installazione

Il metodo di installazione gioca un ruolo fondamentale nella determinazione del CCC. I cavi possono essere installati in vari modi, come in aria libera, in canaline o interrati, ognuno dei quali influisce in modo diverso sulle loro capacità di dissipazione del calore. Ad esempio, i cavi installati in aria libera hanno in genere un'ampacità maggiore rispetto a quelli in canaline, grazie alla migliore ventilazione e dissipazione del calore. La comprensione dell'ambiente di installazione è fondamentale per un calcolo accurato dell'ampacità.

Raggruppamento dei circuiti

Quando più conduttori sono installati insieme, il calore complessivo generato dal gruppo può ridurre la dissipazione del calore, abbassando così il CCC di ciascun conduttore. I codici elettrici prevedono fattori di declassamento per i conduttori raggruppati per garantire limiti di calore sicuri, mentre una corretta spaziatura e strategie di raggruppamento possono contribuire a mitigare l'impatto sull'ampacità.

Resistività termica del suolo

Per i cavi posati in sotterraneo, la resistività termica del terreno circostante è un fattore importante. I terreni ad alta resistività termica ostacolano la dissipazione del calore, riducendo l'ampacità del cavo. In questi casi, può essere necessario sostituire il terreno o utilizzare trincee per cavi appositamente progettate per mantenere una CCC adeguata. Gli ingegneri devono tenere conto delle proprietà termiche del terreno quando progettano installazioni di cavi interrati.

Condizioni di esposizione

I cavi esposti alla luce diretta del sole o installati in aree poco ventilate possono subire temperature di esercizio più elevate, riducendo il loro CCC. Per i cavi esposti alla luce solare possono essere richiesti materiali isolanti resistenti ai raggi UV. Inoltre, garantire un'adeguata ventilazione in spazi ristretti può contribuire a mantenere l'ampacità del cavo migliorando la dissipazione del calore.

Dimensioni e materiale del conduttore

L'area della sezione trasversale del conduttore, tipicamente misurata in AWG o mm², è un fattore determinante della CCC. I conduttori più grandi hanno una resistenza elettrica inferiore, che consente loro di trasportare una maggiore quantità di corrente senza un eccessivo riscaldamento. Il rame, noto per la sua elevata conducibilità elettrica, è preferito a materiali come l'alluminio per la sua superiore CCC. La scelta del materiale e delle dimensioni del conduttore deve essere in linea con il carico elettrico e le condizioni di installazione per garantire un funzionamento sicuro.

Tipo e classe di isolamento

I diversi materiali isolanti hanno proprietà termiche uniche e valori massimi di temperatura che influiscono sul CCC. Tipi di isolamento come PVC, PE e XLPE offrono diversi gradi di resistenza termica e durata. La scelta dell'isolamento appropriato in base all'ambiente operativo è essenziale per mantenere le prestazioni e la sicurezza del cavo. I valori di isolamento devono essere considerati insieme al materiale e alle dimensioni del conduttore per determinare con precisione il CCC.

La comprensione di questi fattori è fondamentale per effettuare calcoli CCC accurati e progettare sistemi elettrici sicuri. Considerando le proprietà dei materiali, le condizioni ambientali e le specifiche dell'installazione, gli ingegneri possono garantire che i cavi funzionino entro limiti di sicurezza, evitando surriscaldamenti e potenziali guasti.

Confronto tra le dimensioni dei conduttori

Confronto tra le dimensioni dei conduttori: AWG vs. mm²

Quando si scelgono i conduttori per le applicazioni elettriche, è fondamentale capire le differenze tra AWG (American Wire Gauge) e mm² (millimetri quadrati). Questo confronto garantisce un dimensionamento corretto per ottenere prestazioni ottimali e la conformità agli standard internazionali.

Sistema AWG

Il sistema AWG è un sistema di calibro standardizzato utilizzato principalmente in Nord America per specificare il diametro dei fili conduttori elettrici rotondi, solidi e non ferrosi. Nel sistema AWG, un numero di calibro inferiore significa un diametro e un'area trasversale del filo più grandi, che possono trasportare più corrente.

- Progressione geometrica: Nel sistema AWG, ogni diminuzione di 6 numeri di calibro raddoppia il diametro del filo e ogni diminuzione di 3 numeri di calibro raddoppia l'area della sezione trasversale.

- Conversione da AWG a mm²: Per convertire le dimensioni AWG in mm² è necessario utilizzare tabelle o formule di conversione. Ad esempio, un filo da 10 AWG corrisponde a circa 5,26 mm².

mm² Sistema

Il sistema mm² è comunemente utilizzato nelle applicazioni internazionali al di fuori del Nord America e fornisce una misura diretta dell'area della sezione trasversale del filo in millimetri quadrati.

- Misura diretta: A differenza dell'AWG, che si basa sul diametro, il mm² misura direttamente l'area della sezione trasversale, offrendo un approccio semplice al dimensionamento dei conduttori.

- Conformità agli standard: Il sistema mm² è conforme agli standard internazionali, come la norma IEC 60228, e garantisce la compatibilità e la conformità dei sistemi elettrici globali.

Conduttori in rame e alluminio

Il rame è largamente preferito per la sua eccellente conduttività e durata, ma la scelta tra conduttori in rame e in alluminio comporta la considerazione delle loro diverse proprietà e caratteristiche prestazionali. La superiore conduttività elettrica del rame (valutata a 100% IACS) consente ai fili di diametro inferiore di trasportare la stessa corrente dei fili di alluminio più grandi. La sua elevata conducibilità termica favorisce un'efficiente dissipazione del calore, riducendo il rischio di surriscaldamento. Inoltre, l'ossido di rame rimane conduttivo, eliminando la necessità di composti antiossidanti nelle connessioni. D'altra parte, l'alluminio offre un'alternativa economica, ma ha una conducibilità elettrica inferiore e richiede diametri maggiori per ottenere la stessa capacità di trasporto di corrente. L'alluminio è meno duttile e ha una minore resistenza alla trazione, il che lo rende più soggetto a danni meccanici. Inoltre, l'alluminio forma uno strato di ossido non conduttivo, che richiede connettori speciali e composti antiossidanti.

Grafici di confronto dettagliati delle dimensioni dei cavi

I grafici di confronto mostrano chiaramente le differenze tra le dimensioni dei conduttori e le loro capacità di corrente.

Esempio di tabella di confronto

| Dimensione AWG | Diametro (mm) | Area trasversale (mm²) | Ampacità del rame | Ampacità dell'alluminio |

|---|---|---|---|---|

| 14 AWG | 1.63 | 2.08 | 20 Ampere | 15 Ampere |

| 12 AWG | 2.05 | 3.31 | 25 Ampere | 20 Ampere |

| 10 AWG | 2.59 | 5.26 | 40 Ampere | 30 Ampere |

| 8 AWG | 3.26 | 8.37 | 55 Ampere | 40 Ampere |

| 6 AWG | 4.11 | 13.30 | 75 Ampere | 55 Ampere |

(I valori sono approssimativi e dipendono dall'isolamento, dalla temperatura nominale e dalle condizioni di installazione).

Esempi pratici

Cablaggio residenziale

Nelle applicazioni residenziali, il rame è generalmente preferito per la sua affidabilità e facilità di installazione. Ad esempio, un filo di rame da 12 AWG viene comunemente utilizzato per circuiti da 20 ampere, garantendo un funzionamento sicuro senza eccessivi cali di tensione.

Impianti industriali

Le industrie hanno spesso bisogno di fili più grandi per gestire carichi di corrente elevati. L'elevata conduttività e le prestazioni termiche del rame lo rendono adatto ad applicazioni complesse, come i sistemi di distribuzione dell'energia e i macchinari pesanti.

Progettazione del sistema elettrico

Il dimensionamento accurato dei conduttori è fondamentale per progettare sistemi elettrici efficienti e sicuri. Gli ingegneri devono considerare fattori quali i requisiti di carico, le condizioni ambientali e gli standard normativi per selezionare le dimensioni del conduttore più appropriate.

Risoluzione di problemi di surriscaldamento

Il surriscaldamento dei cavi di rame si verifica quando la corrente elettrica supera la capacità del cavo, provocando un calore eccessivo. Questo calore eccessivo può danneggiare l'isolamento, compromettere l'integrità del cavo, creare rischi di incendio e causare guasti al sistema. I fattori che influenzano la capacità di trasporto della corrente (ampacity) dei cavi di rame includono le dimensioni dei conduttori, il tipo di isolamento, la temperatura ambiente, il raggruppamento dei cavi e le condizioni di installazione. La corretta gestione di questi fattori è essenziale per prevenire il surriscaldamento.

Il sovraccarico, il dimensionamento improprio dei cavi, i collegamenti inadeguati, la rottura dell'isolamento e i fattori ambientali sono le cause principali del surriscaldamento dei cavi di rame. Quando un cavo è sottoposto a un carico di corrente superiore alla sua capacità nominale, genera un calore eccessivo a causa dell'aumento delle perdite resistive (perdite I²R). Ad esempio, l'utilizzo di un cavo di rame da 14 AWG quando è richiesto un cavo da 12 AWG o superiore può causare un aumento significativo della temperatura, con conseguente potenziale surriscaldamento. I cavi sottodimensionati presentano una maggiore resistenza elettrica, con conseguente accumulo di calore. Lunghe tratte di cavo aggravano questo effetto aumentando la resistenza e la caduta di tensione, contribuendo ulteriormente al surriscaldamento.

I collegamenti allentati, corrosi o ossidati aumentano la resistenza di contatto, causando un riscaldamento localizzato (punti caldi). Nel tempo, questi punti caldi possono degradare l'isolamento e potenzialmente causare archi elettrici o incendi. L'invecchiamento, i danni meccanici o il degrado termico possono compromettere l'integrità dell'isolamento, provocando cortocircuiti e ulteriori percorsi di corrente. Questo crea un ulteriore accumulo di calore e rischi per la sicurezza. La mancanza di ventilazione o l'accorpamento dei cavi riduce la dissipazione del calore. Anche l'ingresso di umidità può contribuire ai cortocircuiti e al surriscaldamento. Una corretta gestione ambientale è fondamentale per prevenire il surriscaldamento.

Per diagnosticare i problemi di surriscaldamento, verificare la presenza di segni di isolamento scolorito, fuso o fragile, di bruciature o di guaine dei cavi deformate, che indicano un surriscaldamento. Utilizzate termometri a infrarossi o telecamere termiche per identificare punti caldi anomali lungo i cavi e le connessioni. Gli odori di bruciato in prossimità dei cavi indicano un surriscaldamento dell'isolamento, che può aiutare a rilevare i primi segni di danno termico. Misurare le cadute di tensione, la corrente e la resistenza per identificare perdite impreviste o connessioni scadenti.

Scegliere le dimensioni dei conduttori che soddisfano o superano i requisiti di carico secondo gli standard come le tabelle NEC. Considerare fattori quali la temperatura ambiente, il raggruppamento dei cavi e l'ambiente di installazione. Ridurre al minimo la lunghezza dei cavi per ridurre la resistenza e il calore. Evitare di sovraccaricare un singolo circuito distribuendo i carichi elettrici su più circuiti. Utilizzare metodi di bilanciamento del carico per mantenere la corrente entro l'ampacità del cavo.

Serrare correttamente tutti i collegamenti dei terminali per ridurre la resistenza di contatto. Ispezionare regolarmente la presenza di corrosione o ossidazione; pulire o sostituire i connettori se necessario. Utilizzare connettori di alta qualità e tecniche di terminazione adeguate, come la crimpatura o la saldatura, per mantenere l'integrità dei collegamenti. Evitare di raggruppare strettamente i cavi, che impediscono la dissipazione del calore. Assicurarsi che i cavi siano installati in aree ben ventilate o utilizzare condotti che consentano il flusso d'aria. Considerate la possibilità di distanziare i cavi per migliorare il raffreddamento. Asciugare accuratamente i cavi se esposti all'umidità e sigillare i punti di ingresso per evitare future infiltrazioni di umidità. In ambienti umidi, utilizzare cavi resistenti all'umidità o rivestimenti protettivi. Controllare periodicamente che i cavi e le connessioni non siano danneggiati, usurati o presentino segni di surriscaldamento. Sostituire tempestivamente i cavi danneggiati o invecchiati. Prevedere periodi di raffreddamento durante il funzionamento prolungato ad alta corrente per evitare l'accumulo termico.

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

Come determinare l'ampacità per specifiche dimensioni di cavi di rame?

Per determinare l'ampacità di cavi di rame di dimensioni specifiche, è necessario innanzitutto identificare le dimensioni dell'American Wire Gauge (AWG) del cavo, il tipo di isolamento e l'ambiente di installazione. L'ampacità, ovvero la capacità di trasporto della corrente, è influenzata da questi fattori.

Calibro e materiale del cavo: La dimensione AWG influisce direttamente sull'ampacità; i cavi di diametro maggiore (numeri di calibro inferiori) hanno un'ampacità più elevata. Il rame è preferito per la sua elevata conduttività e durata.

Tipo di isolamento e temperatura nominale: Il tipo di isolamento influisce sull'ampacità del cavo. I tipi più comuni, come THHN o XHHW-2, sono classificati per 90°C, il che consente di ottenere un'ampacità maggiore rispetto agli isolanti classificati per temperature inferiori.

Temperatura ambiente: Temperature ambientali più elevate riducono l'ampacità del cavo. Utilizzare i fattori di correzione NEC per regolare l'ampacità in base alle condizioni ambientali.

Numero di conduttori di corrente: Quando più conduttori si trovano in un condotto, la loro capacità diminuisce a causa dell'accumulo di calore. Il NEC fornisce fattori di aggiustamento per questo scenario.

Per calcolare l'ampacità, consultare la tabella NEC 310.15(B)(16) per le condizioni standard, applicando i fattori di aggiustamento necessari per il tipo di isolamento, la temperatura ambiente e il fascio di conduttori. Una determinazione accurata garantisce installazioni elettriche sicure ed efficienti.

Quali fattori influenzano la capacità di trasporto della corrente?

La capacità di trasporto di corrente (CCC) dei cavi di rame è influenzata da diversi fattori chiave:

Dimensioni e materiale del conduttore: L'area della sezione trasversale del conduttore è un fattore determinante per la CCC. I conduttori più grandi presentano una resistenza elettrica inferiore, consentendo il passaggio di una maggiore quantità di corrente senza generare eccessivo calore. Il rame, grazie alla sua superiore conduttività rispetto a materiali come l'alluminio, può trasportare più corrente a parità di dimensioni.

Temperatura ambiente: La temperatura circostante influisce sulla capacità del cavo di dissipare il calore. Temperature ambientali più elevate riducono il CCC perché riducono l'efficienza della dissipazione del calore, rendendo necessario un declassamento per evitare il surriscaldamento.

Condizioni di installazione: Il CCC è più elevato per i cavi installati in aria libera rispetto a quelli in condotti o guaine chiuse, dove la resistenza termica è maggiore. Inoltre, fattori come l'isolamento termico e l'esposizione diretta alla luce solare possono ridurre significativamente il CCC a causa della maggiore ritenzione di calore.

Costruzione e collegamento dei cavi: Il metodo di incollaggio influisce sulla dissipazione del calore. I cavi incollati a un solo punto hanno in genere un CCC più elevato rispetto a quelli incollati solidamente, perché consentono una migliore distribuzione del calore.

Materiale isolante e temperatura nominale: Il tipo e il grado termico dell'isolamento determinano la temperatura massima consentita del conduttore. Gli isolamenti con valori termici più elevati consentono di ottenere CCC più elevati, in quanto permettono di raggiungere temperature di esercizio maggiori senza subire danni.

Caratteristiche del carico: Il carico continuo o intermittente influisce sulla CCC. Le correnti armoniche, in particolare le terze armoniche, aumentano le perdite per riscaldamento e richiedono un declassamento per evitare il surriscaldamento.

Questi fattori influenzano collettivamente i livelli di corrente sicuri che i cavi di rame possono trasportare, garantendo installazioni elettriche efficienti e affidabili.

Qual è il rapporto tra le dimensioni del conduttore e la capacità di potenza?

Le dimensioni del conduttore influiscono direttamente sulla capacità di potenza grazie alla relazione con la capacità di trasporto della corrente, o ampacità. I conduttori più grandi hanno una sezione trasversale maggiore, che riduce la resistenza elettrica e consente il passaggio di una maggiore quantità di corrente senza un eccessivo riscaldamento. Ciò è essenziale per mantenere l'efficienza e la sicurezza dei sistemi elettrici.

Il sistema American Wire Gauge (AWG) è comunemente utilizzato per dimensionare i conduttori, dove i numeri di gauge più piccoli indicano diametri maggiori e una maggiore capacità di carico. Ad esempio, una diminuzione di tre misure AWG raddoppia l'area della sezione trasversale e aumenta significativamente la capacità di trasporto della corrente.

Il corretto dimensionamento dei conduttori è fondamentale per evitare il surriscaldamento e garantire la longevità e l'affidabilità degli impianti elettrici. L'uso di strumenti come le tabelle di ampacità aiuta a selezionare la giusta dimensione del conduttore in base all'applicazione e alle condizioni ambientali, garantendo la conformità ai codici elettrici e prestazioni ottimali.

Qual è il miglior materiale conduttore per le applicazioni ad alta corrente?

Il miglior materiale conduttore per le applicazioni ad alta corrente è il rame. Il rame è ampiamente favorito grazie alla sua eccellente conducibilità elettrica, valutata in 100% IACS (International Annealed Copper Standard). Questa elevata conduttività consente al rame di trasportare densità di corrente più elevate rispetto ad altri materiali, come l'alluminio, a parità di sezione trasversale, riducendo al minimo le perdite resistive e migliorando l'efficienza dei sistemi ad alta corrente. La durata, la resistenza all'espansione termica e la forza meccanica del rame lo rendono adatto a diverse applicazioni, tra cui sistemi di cablaggio, macchinari industriali e apparecchi elettrici. Inoltre, il costo contenuto e la disponibilità del rame lo rendono una scelta pratica per le installazioni residenziali e industriali. Sebbene l'alluminio e l'argento offrano vantaggi unici in scenari specifici, il rame rimane la scelta ottimale per la maggior parte delle applicazioni ad alta corrente, grazie alle sue proprietà equilibrate e alla sua affidabilità.

Come si può evitare il surriscaldamento dei cavi nelle installazioni?

La prevenzione del surriscaldamento dei cavi nelle installazioni prevede diverse strategie chiave. In primo luogo, è necessario dimensionare correttamente i cavi in base alla capacità di trasporto della corrente per evitare sovraccarichi. Questa può essere determinata utilizzando la tabella NEC 310.15(B)(16) e le tabelle di ampacità. Selezionare cavi con tipi di isolamento appropriati, in grado di resistere alla temperatura dell'ambiente operativo. La temperatura ambiente e le condizioni di installazione, come la ventilazione e la distanza, hanno un impatto significativo sulla dissipazione del calore. Evitare di raggruppare i cavi in spazi ristretti e garantire un flusso d'aria adeguato. Utilizzate misure di protezione come interruttori o fusibili per evitare sovraccarichi elettrici. Il monitoraggio e la manutenzione regolari dei sistemi elettrici possono aiutare a identificare e ridurre i potenziali problemi di surriscaldamento. Seguendo queste pratiche, è possibile mantenere la sicurezza e l'affidabilità degli impianti elettrici.

Sono disponibili strumenti per il calcolo dell'ampacità?

Sì, sono disponibili diversi strumenti per calcolare l'ampacità dei cavi di rame, che sono essenziali per garantire installazioni elettriche sicure ed efficienti. I calcolatori online, come quelli forniti da Cerrowire e Inch Calculator, utilizzano gli standard del National Electrical Code (NEC) per determinare l'ampacità in base a dati quali le dimensioni del conduttore, il tipo di isolamento e le condizioni ambientali. Wire Size Calculator offre grafici e calcolatori dettagliati allineati alle linee guida NEC, che aiutano a dimensionare correttamente fili e guaine. Per le installazioni più complesse, software specializzati come il modulo SKM Cable Ampacity e software di modellazione avanzati come CYMCAP e ELEK Cable HV Software forniscono calcoli di ampacità completi, tenendo conto di elementi come i cavi vicini e le fonti di calore esterne. Questi strumenti aiutano gli ingegneri elettrici e i progettisti a rispettare gli standard di sicurezza, a ottimizzare le prestazioni del sistema e a prevenire il surriscaldamento.