I. Struttura dell'utensile di tornitura

Gli utensili di tornitura sono suddivisi in quattro tipi in base alla struttura: integrali, saldati, a serraggio meccanico e indicizzabili, con le loro caratteristiche strutturali e le occasioni di applicazione riportate nella Tabella 1.

Tabella 1 Caratteristiche strutturali e occasioni di applicazione degli utensili di tornitura

| Nome | Caratteristiche | Occasioni applicabili |

| Utensile di tornitura integrale | Realizzato in acciaio integrale ad alta velocità, il bordo può essere affilato in modo molto preciso. | Torni di piccole dimensioni o lavorazione di materiali non ferrosi metalli |

| Utensile di tornitura saldato | Lama in carburo saldata, struttura compatta, utilizzo flessibile | Tutti i tipi di utensili di tornitura, soprattutto quelli di piccole dimensioni |

| Utensile di tornitura a serraggio meccanico | Evita i difetti come le tensioni e le crepe causate dalla saldatura, l'elevato utilizzo del gambo dell'utensile, la lama può ottenere i parametri richiesti attraverso l'affilatura; uso flessibile e conveniente | Utensili di tornitura esterna, utensili di tornitura frontale, utensili di tornitura per fori interni, utensili di tornitura a taglio, utensili di tornitura per filettatura, ecc. |

| Utensile di tornitura indicizzabile | Evita gli svantaggi degli utensili di tornitura saldati, la lama può essere cambiata e indicizzata rapidamente; elevata produttività; rottura del truciolo stabile; possibilità di utilizzare lame rivestite | Torni di grandi e medie dimensioni per la lavorazione di cerchi esterni, facce di testa, alesature, adatti a linee automatiche, Macchina CNC strumenti |

II. Composizione e angoli dell'utensile di tornitura

L'utensile di tornitura è la forma più semplice di utensile da taglio a tagliente singolo e tutti gli altri utensili complessi possono essere considerati come combinazioni ed evoluzioni dell'utensile di tornitura. Le definizioni degli angoli di tornitura sono applicabili anche ad altri utensili.

1. Composizione dell'utensile di tornitura

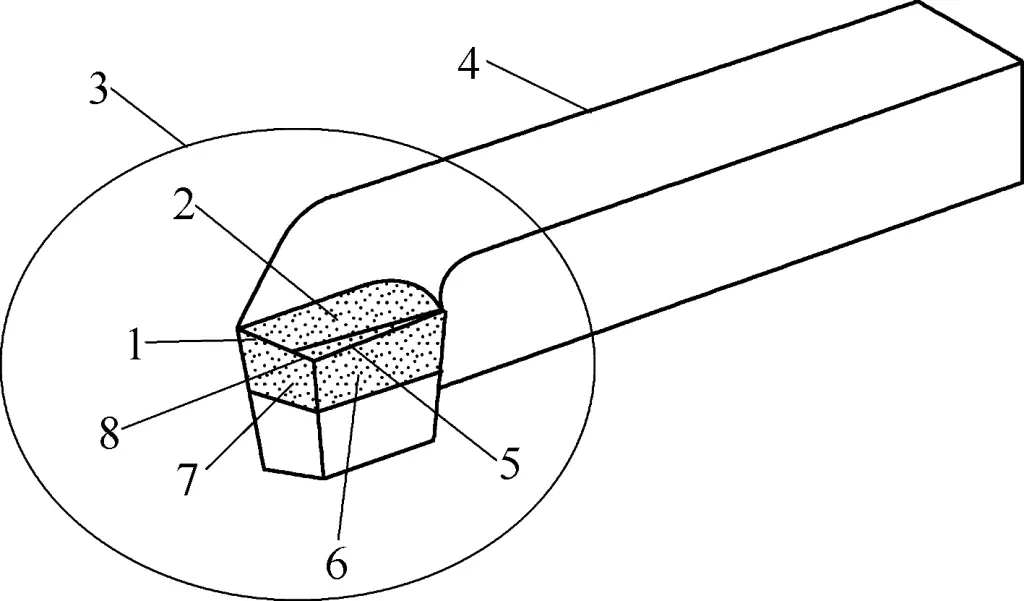

L'utensile di tornitura è composto dalla testa dell'utensile (parte tagliente) e dal corpo dell'utensile (parte portante). La parte di taglio dell'utensile di tornitura è composta da tre superfici, due bordi e una punta. La composizione dell'utensile di tornitura è illustrata nella Figura 1.

1 - Tagliente secondario

2-Fronte

Testa a 3 utensili

Corpo a 4 utensili

5-Margine di taglio principale

6-Fronte posteriore principale

7-Fronte posteriore secondario

Punta a 8 utensili

(1) Fronte anteriore

La superficie attraverso la quale fuoriescono i trucioli durante il taglio.

(2) Fronte posteriore principale

La superficie opposta a quella del pezzo in lavorazione durante il taglio.

(3) Fronte posteriore secondario

La superficie opposta a quella già lavorata del pezzo durante il taglio.

(4) Tagliente principale

L'intersezione tra la faccia anteriore e la faccia posteriore principale. Può essere rettilinea o curva, e rappresenta il principale lavoro di taglio.

(5) Tagliente secondario

L'intersezione tra la faccia anteriore e la faccia posteriore secondaria. In genere esegue una piccola quantità di lavoro di taglio.

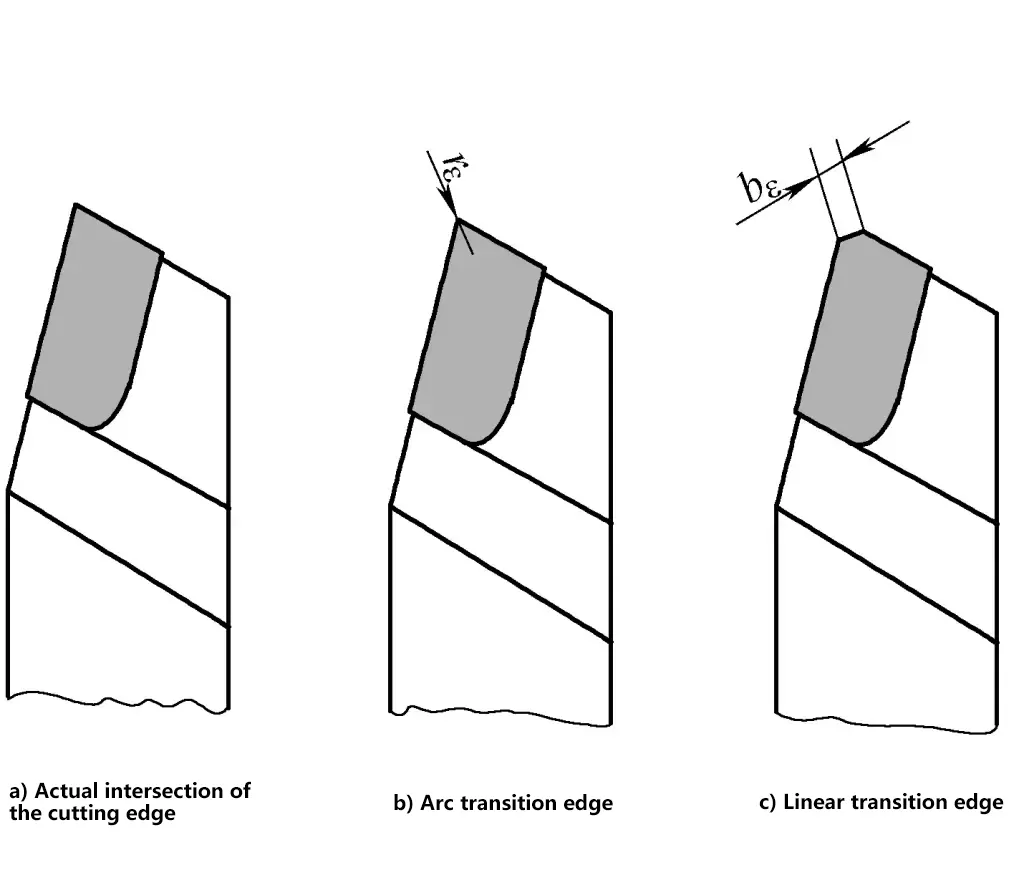

(6) Punta dell'utensile

La parte di intersezione tra il tagliente principale e il tagliente secondario. Per rafforzare la punta dell'utensile, spesso viene rettificata in un arco circolare o in una breve linea retta per formare un bordo di transizione, come illustrato nella Figura 2.

2. Angoli dell'utensile di tornitura

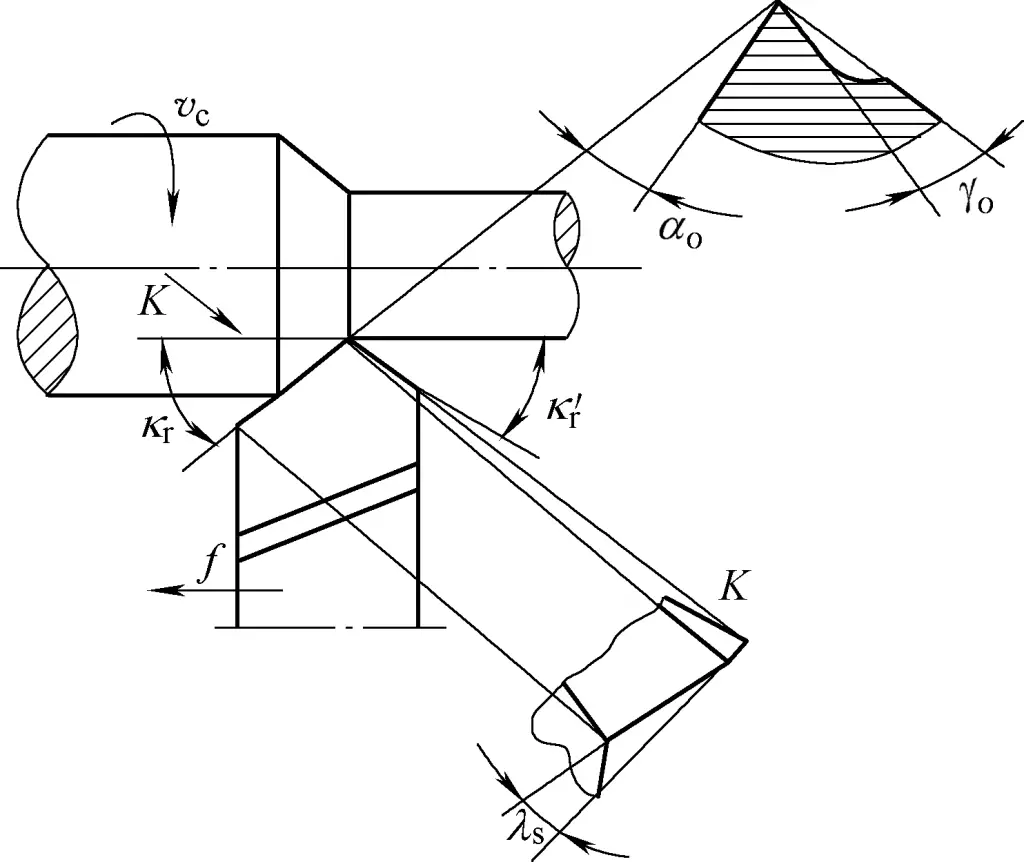

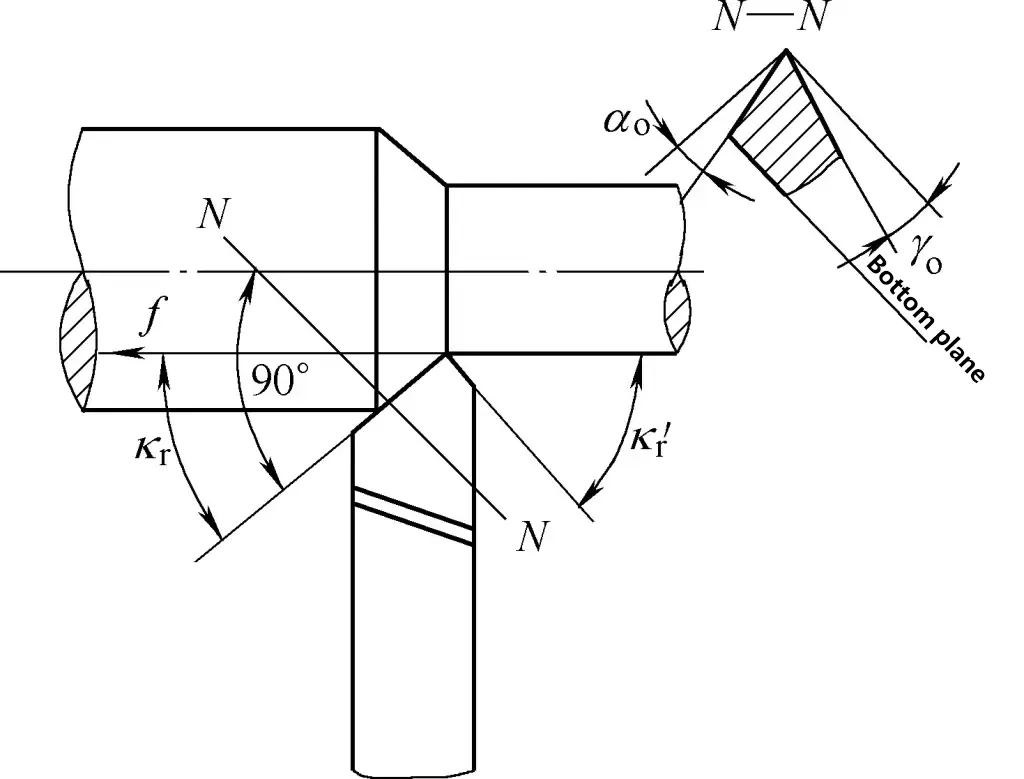

Gli angoli principali dell'utensile di tornitura comprendono l'angolo di spoglia γ o , angolo di sporgenza α o , angolo del tagliente principale k r , angolo del tagliente secondario k' r e l'angolo di inclinazione λ s come mostrato nella Figura 3. Gli angoli dell'utensile di tornitura svolgono un ruolo importante per la qualità e la produttività della lavorazione.

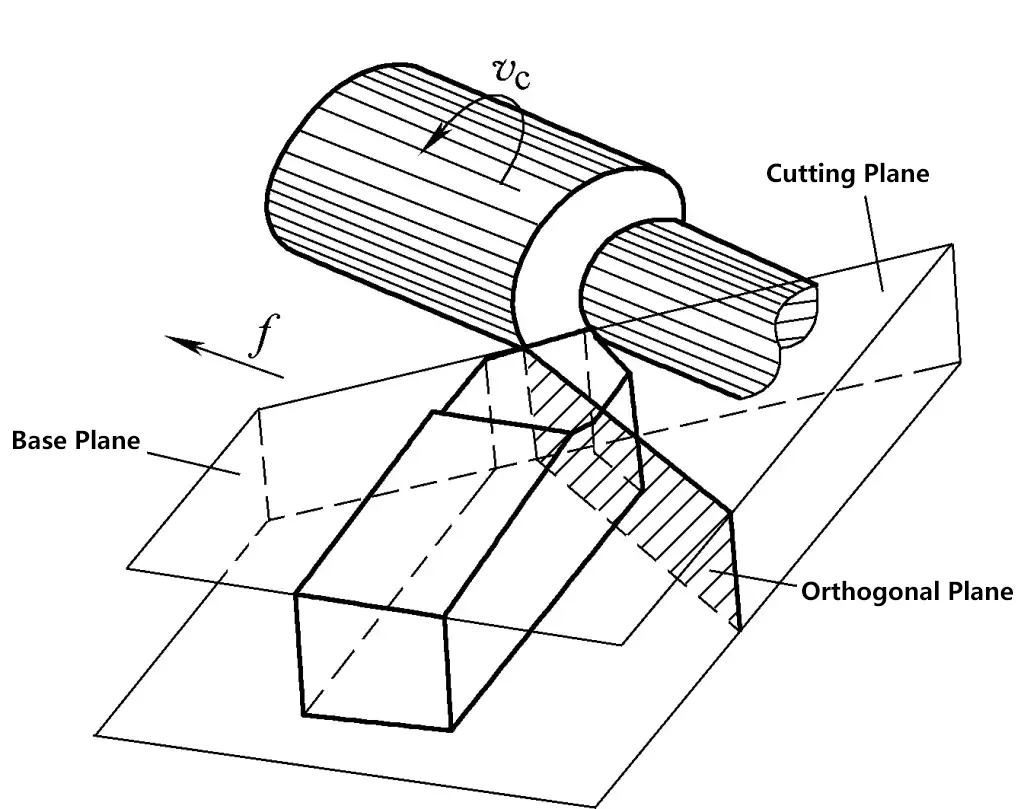

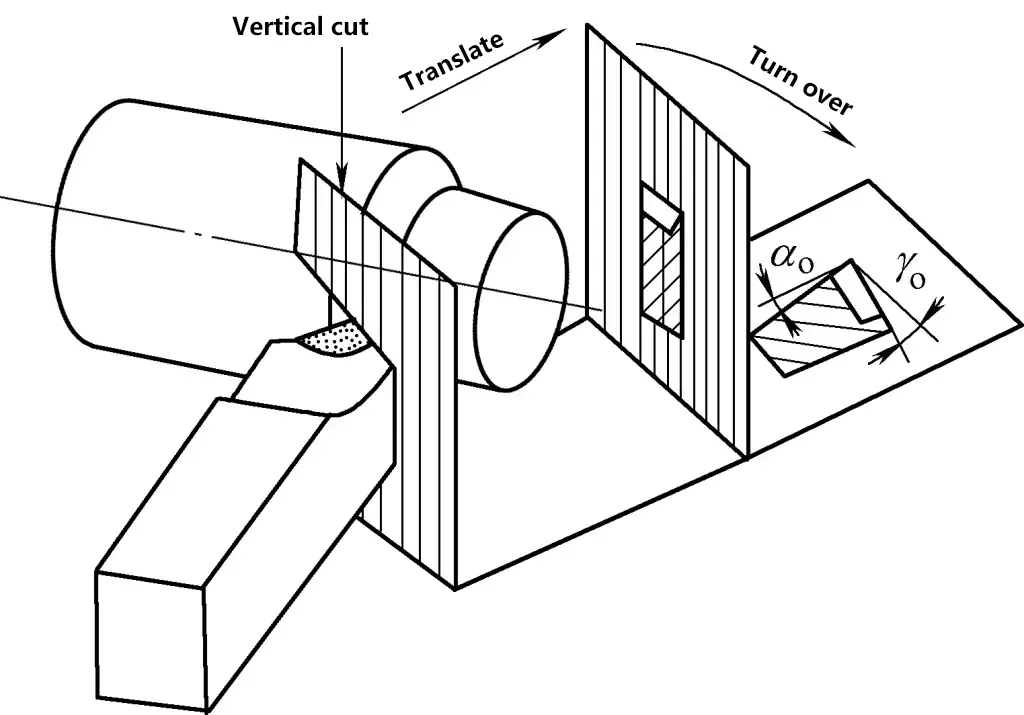

Durante il taglio, la testa dell'utensile forma tre superfici, due bordi e una punta, che costituiscono gli angoli effettivi dell'utensile di tornitura. La base dell'utensile di tornitura è orizzontale e parallela al fondo dell'utensile. Il piano di taglio, il piano ortogonale e la base sono perpendicolari tra loro, come illustrato nella Figura 4.

(1) Angolo di inclinazione γo

È l'angolo tra la faccia del rastrello e il piano di base, che indica l'inclinazione della faccia del rastrello. L'angolo di spoglia può essere positivo, negativo o nullo. Se la faccia di rastrello si trova al di sotto del piano di base, l'angolo di spoglia è positivo, altrimenti è negativo; se coincide, è zero. In generale, l'angolo di spoglia menzionato si riferisce all'angolo di spoglia positivo.

La Figura 5 mostra la vista in sezione dell'angolo di spoglia e dell'angolo di spoglia. L'aumento dell'angolo di spoglia può rendere il tagliente più affilato, ridurre la forza di taglio, abbassare la temperatura di taglio, diminuire l'usura dell'utensile e migliorare la qualità della finitura superficiale. Tuttavia, un angolo di spoglia troppo ampio riduce la resistenza del tagliente, rendendolo soggetto a danni.

Per la lavorazione di parti in acciaio (materiali plastici, ecc.) con utensili di tornitura in metallo duro, l'angolo di spoglia è generalmente scelto tra 10° e 20°, mentre per la lavorazione della ghisa grigia (materiali fragili, ecc.) l'angolo di spoglia è generalmente scelto tra 5° e 15°. Un angolo di spoglia maggiore può essere scelto per la finitura, mentre uno minore dovrebbe essere scelto per la lavorazione grezza. Quando la resistenza e la durezza del materiale del pezzo sono elevate, si sceglie un angolo di spoglia inferiore, a volte anche un valore negativo.

(2) Angolo di passaggio αo

È l'angolo tra la faccia principale del fianco e il piano di taglio, che indica l'inclinazione della faccia principale del fianco. La funzione dell'angolo di spoglia è quella di ridurre l'attrito tra la faccia principale del fianco e il pezzo in lavorazione e influisce sulla resistenza e sull'affilatura del tagliente. In genere, l'angolo di spoglia α o può essere scelto tra 5°~7°.

(3) Angolo principale del tagliente kr

È l'angolo tra il tagliente principale e la direzione di avanzamento proiettata sul piano di base. La funzione dell'angolo del tagliente principale è quella di influenzare la lunghezza di lavoro del tagliente, la forza di ritorno, la forza della punta e le condizioni di dissipazione del calore. Più piccolo è l'angolo del tagliente principale, maggiore è la lunghezza di lavoro del tagliente, migliori sono le condizioni di dissipazione del calore, ma maggiore è la forza dorsale.

Gli angoli di taglio principali comunemente utilizzati per gli utensili di tornitura sono 45°, 60°, 75°, 90°. Un valore inferiore può essere scelto quando il pezzo in lavorazione ha una buona rigidità. Quando si torniscono alberi sottili, per ridurre la forza d'urto e prevenire la deformazione del pezzo, è necessario scegliere un valore maggiore. L'angolo di taglio principale dell'utensile di tornitura è illustrato nella Figura 6.

(4) Angolo del tagliente secondario k'r

È l'angolo tra il tagliente secondario e la direzione di avanzamento proiettata sul piano di base. La funzione dell'angolo del tagliente secondario è quella di influire sulla superficie rugosità della superficie lavorata, riducendo l'angolo del tagliente secondario si può diminuire il valore di rugosità della superficie lavorata. L'angolo del tagliente secondario dell'utensile di tornitura è mostrato nella Figura 6. k' r è generalmente scelto tra 5°~15°, 5°~10° per la tornitura fine e 10°~15° per la tornitura grossolana.

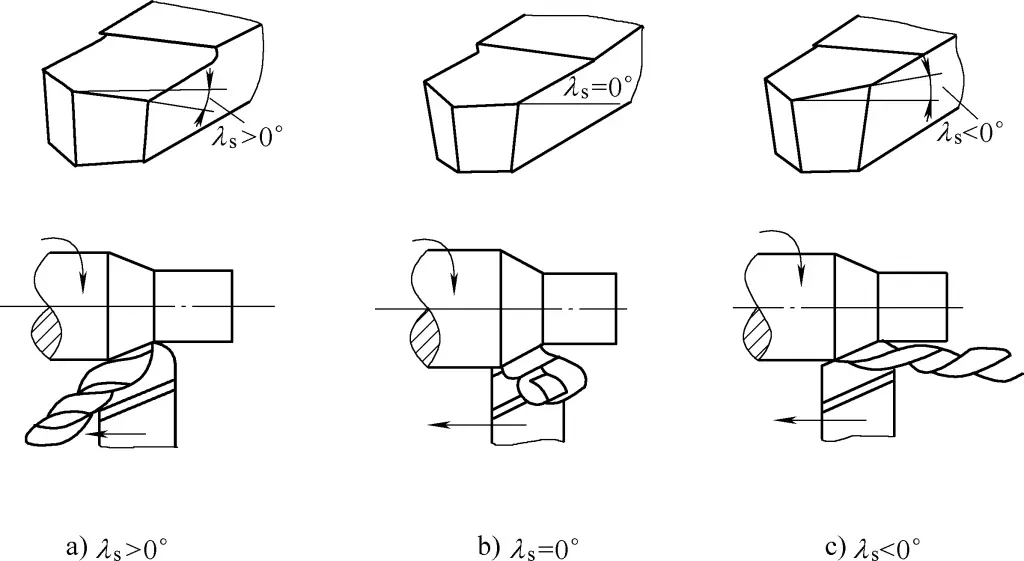

(5) Angolo di piombo λs

È l'angolo tra il tagliente principale e il piano di base, con la punta dell'utensile che è il punto più alto del tagliente come valore positivo, altrimenti come valore negativo. La funzione dell'angolo di attacco influisce principalmente sulla forza del tagliente principale e controlla la direzione del flusso del truciolo.

Prendendo come riferimento la superficie inferiore del gambo dell'utensile, quando la punta dell'utensile è il punto più alto del tagliente principale, λ s >0°, i trucioli fluiscono verso la superficie da lavorare, come mostrato nella Figura 7a; quando il tagliente principale è parallelo alla superficie inferiore del gambo dell'utensile, λ s =0°, i trucioli scorrono in direzione perpendicolare al tagliente principale, come mostrato nella Figura 7b; quando la punta dell'utensile è il punto più basso del tagliente principale, λ s <0°, i trucioli scorrono verso la superficie lavorata, come mostrato nella Figura 7c.

In generale, λs viene scelto tra -5°~+5°. Per la lavorazione grezza, λs è spesso negativo, anche se i trucioli fluiscono verso la superficie lavorata, garantendo la resistenza del tagliente principale. Per la lavorazione fine, λs è spesso positivo, facendo scorrere i trucioli verso la superficie da lavorare, evitando così di graffiare la superficie lavorata.

III. Affilatura dell'utensile di tornitura

La riaffilatura dell'utensile di tornitura dopo che è diventato smussato viene eseguita su una mola. Affilare gli utensili di tornitura in acciaio ad alta velocità con una mola in ossido di alluminio (bianca) e affilare le punte degli utensili in carburo con una mola in carburo di silicio (verde).

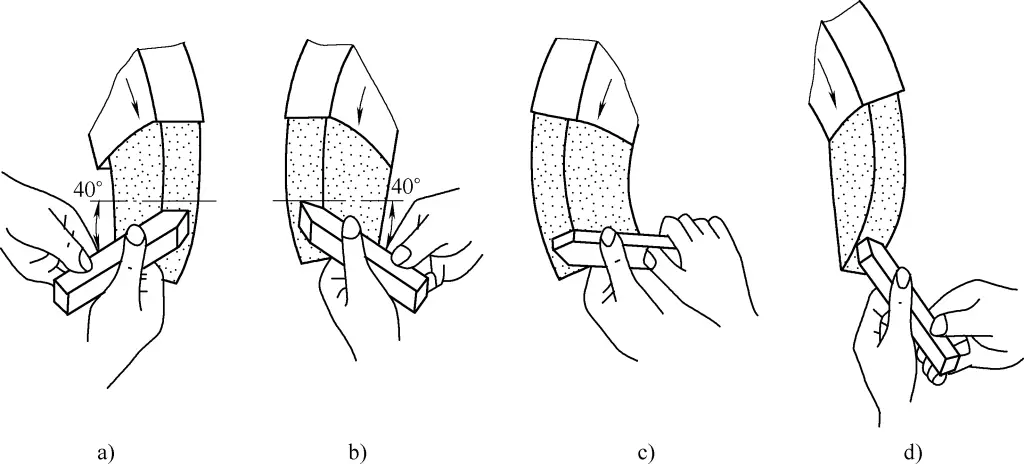

1. Fasi dell'affilatura dell'utensile di tornitura

- Affilare la faccia principale del fianco, affilando anche l'angolo del tagliente principale e l'angolo di spoglia principale, come mostrato nella Figura 8a.

- Affilare la faccia del fianco secondario, affilando anche l'angolo del tagliente secondario e l'angolo di spoglia secondario, come mostrato nella Figura 8b.

- Affilare la faccia del rastrello, eliminando anche l'angolo di rastrello, come mostrato nella Figura 8c.

- Affilare ogni faccia e la punta, come mostrato nella Figura 8d.

2. Postura e metodo di affilatura dell'utensile di tornitura

- Posizionarsi a lato della mola per evitare di ferirsi a causa di frammenti volanti in caso di frantumazione della mola.

- Quando si tiene l'utensile con entrambe le mani, mantenere una certa distanza e bloccare i gomiti sulla vita per ridurre le vibrazioni durante l'affilatura.

- Quando si affila un utensile, questo deve essere posizionato al centro orizzontale della mola, con la punta leggermente inclinata verso l'alto di 3°-8°. Dopo il contatto con la mola, l'utensile da taglio deve muoversi orizzontalmente in direzione destra e sinistra. Quando l'utensile da taglio lascia la mola, deve essere sollevato verso l'alto per evitare che il tagliente affilato venga danneggiato dalla mola.

- Quando si affila la superficie posteriore dell'utensile, la coda della barra deve essere inclinata a sinistra di un angolo pari all'angolo di spoglia primario; quando si affila la superficie posteriore secondaria, la coda della barra deve essere inclinata a destra di un angolo pari all'angolo di spoglia secondario.

- Quando si affila il raggio della punta, si usa tenere l'estremità anteriore dell'utensile da taglio con la mano sinistra come perno e ruotare la coda dell'utensile da taglio con la mano destra.

IV. Conoscenze di sicurezza per l'affilatura di utensili da taglio

- Prima di procedere all'affilatura degli utensili, è necessario verificare che non vi siano crepe nella mola, assicurarsi che il dado dell'albero della mola sia serrato e utilizzarlo dopo una prova per evitare che la mola si rompa o voli via causando lesioni.

- Non applicare una forza eccessiva durante l'affilatura degli utensili, poiché la mano potrebbe scivolare e venire a contatto con la superficie della mola, causando incidenti sul lavoro.

- Indossare occhiali protettivi quando si affilano gli utensili per evitare che sabbia e trucioli finiscano negli occhi.

- Per evitare incidenti, non posizionarsi direttamente davanti alla direzione di rotazione della mola durante l'affilatura degli utensili.

- Quando si affilano piccole teste di utensili, queste devono essere montate sulla barra degli utensili.

- Lo spazio tra il portamola e la mola non deve essere superiore a 3 mm; se risulta troppo grande, deve essere regolato di conseguenza.

V. Installazione degli utensili da taglio

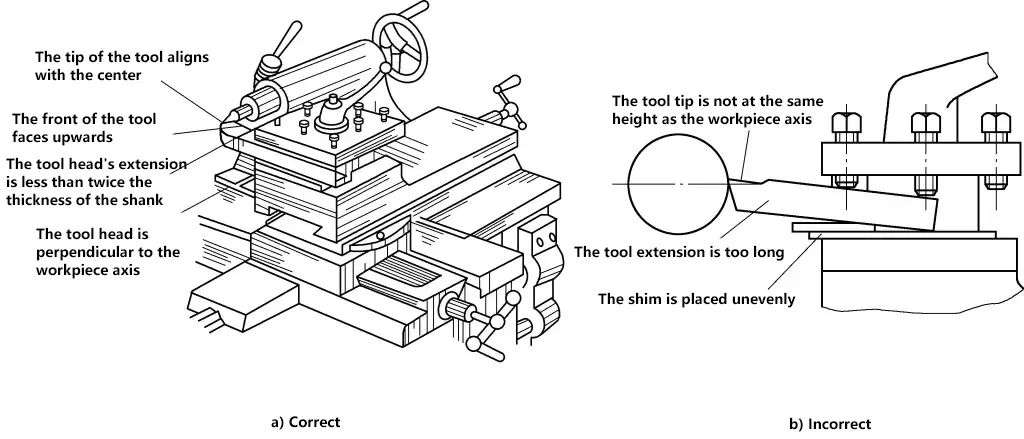

L'utensile da taglio deve essere installato correttamente e saldamente sul portautensili, come illustrato nella Figura 9. Quando si installa l'utensile da taglio, la punta deve essere allineata con precisione al centro di rotazione del pezzo, altrimenti sarà difficile rimuovere la sporgenza centrale del pezzo; e alimentare dal centro verso l'esterno il più possibile, bloccando la sella se necessario. Durante l'installazione dell'utensile da taglio è necessario tenere presente i seguenti punti:

1. La testa dell'utensile non deve sporgere troppo a lungo.

La testa dell'utensile non deve sporgere troppo a lungo, altrimenti vibrerà facilmente durante il taglio, compromettendo la precisione di lavorazione e la rugosità superficiale del pezzo. In generale, la lunghezza della sporgenza della testa dell'utensile non dovrebbe superare 1,5-2 volte lo spessore della barra dell'utensile, ed è sufficiente per vedere la punta dell'utensile che taglia.

2. La punta dell'utensile deve trovarsi alla stessa altezza della mezzeria del mandrino del tornio.

Se l'utensile da taglio è installato troppo in alto, l'angolo posteriore diminuisce, causando un forte attrito tra la superficie posteriore principale dell'utensile da taglio e il pezzo; se è installato troppo in basso, l'angolo anteriore diminuisce, rendendo difficile il taglio e causando la scheggiatura della punta dell'utensile. L'altezza della punta dell'utensile può essere regolata in base all'altezza del centro della contropunta. L'installazione dell'utensile da taglio è illustrata nella Figura 9a.

3. Lo spessore sotto l'utensile da taglio deve essere piatto.

Gli spessori sotto l'utensile da taglio devono essere piatti e utilizzare spessori spessi il più possibile per ridurre il numero di spessori. Dopo aver regolato l'altezza della punta dell'utensile, è necessario utilizzare almeno due viti per serrare alternativamente l'utensile da taglio.