I bulloni di ancoraggio sono componenti cruciali nell'edilizia, in quanto forniscono la stabilità e il supporto necessari per le strutture soggette a varie forze. Ma qual è il metodo corretto per inserire questi elementi vitali nel calcestruzzo e come si può garantire che siano installati correttamente per gestire le forze di trazione e di taglio? In questa guida completa, ci addentreremo nella complessità dei bulloni di ancoraggio, esplorando le differenze tra i tipi gettati in opera e quelli a espansione e fornendo un approccio dettagliato, passo dopo passo, alla loro installazione. Imparerete anche a conoscere la capacità di carico, gli standard di sicurezza e le insidie più comuni da evitare, per garantire che i vostri bulloni di ancoraggio funzionino in modo ottimale in condizioni diverse. Siete pronti a padroneggiare l'arte del montaggio dei bulloni di ancoraggio e a rafforzare i vostri progetti edilizi? Cominciamo!

Capire i bulloni di ancoraggio

Cosa sono i bulloni di ancoraggio?

I bulloni di ancoraggio sono componenti essenziali nell'edilizia e nell'ingegneria, utilizzati per fissare saldamente gli oggetti al calcestruzzo o ad altri materiali. Forniscono stabilità e sostegno alle strutture, assicurando che rimangano fisse e in grado di gestire vari carichi e sollecitazioni.

Applicazioni dei bulloni di ancoraggio

I bulloni di ancoraggio sono utilizzati in un'ampia gamma di applicazioni, come ad esempio:

- Costruire le fondamenta: I bulloni di ancoraggio sono utilizzati per fissare colonne e travi in acciaio alle fondazioni in calcestruzzo.

- Connessioni strutturali in acciaio: Servono a collegare l'acciaio strutturale alle basi in calcestruzzo di edifici e ponti.

- Montaggio di attrezzature pesanti: I bulloni di ancoraggio assicurano che i macchinari e le attrezzature pesanti rimangano saldamente fissati alle loro basi.

Caratteristiche principali dei bulloni di ancoraggio

I bulloni di ancoraggio sono di vari tipi, ciascuno progettato per applicazioni e requisiti di carico specifici. Le caratteristiche principali da considerare sono:

- Materiale: I materiali più comuni per i bulloni di ancoraggio sono l'acciaio inossidabile, l'acciaio al carbonio e l'acciaio zincato, scelti in base all'ambiente e alle esigenze di carico.

- Diametro e lunghezza: Le dimensioni di un bullone di ancoraggio influiscono sulla sua capacità di carico. I bulloni di diametro maggiore possono sopportare carichi più elevati.

- Tipo di filo: La filettatura dei bulloni di ancoraggio può essere grossolana o fine e influisce sulla tenuta e sulla stabilità del bullone nel materiale.

Tipi di bulloni di ancoraggio

Bulloni di ancoraggio in opera

I bulloni di ancoraggio gettati in opera vengono annegati nel calcestruzzo durante il processo di getto, garantendo un posizionamento e un allineamento precisi. Questi bulloni sono ideali per le applicazioni più gravose, dove sono richieste elevate capacità di carico.

Bulloni di ancoraggio a espansione

I tasselli a espansione vengono inseriti in fori preforati nel calcestruzzo indurito. Si espandono al momento del serraggio, creando un accoppiamento sicuro. Questi bulloni sono adatti per applicazioni in cui il calcestruzzo è già stato posto in opera e sono necessarie modifiche o aggiunte.

Ancore a cuneo

Gli ancoraggi a cuneo sono un tipo di ancoraggio a espansione che utilizza un meccanismo di espansione meccanica. Quando si stringe il dado, il cuneo all'estremità del bullone si espande, fissando il bullone nel calcestruzzo. Sono comunemente utilizzati per applicazioni medio-pesanti.

Vantaggi dell'uso dei bulloni di ancoraggio

I bulloni di ancoraggio offrono diversi vantaggi, tra cui:

- Elevata capacità di carico: Possono sopportare carichi significativi, il che li rende adatti ad applicazioni strutturali.

- Versatilità: I vari tipi di bulloni di ancoraggio possono essere utilizzati in diversi materiali e ambienti.

- Facilità di installazione: Alcuni tipi, come gli ancoraggi a espansione, possono essere installati in modo rapido ed efficiente nel calcestruzzo esistente.

Selezione del giusto bullone di ancoraggio

La scelta del bullone di ancoraggio appropriato comporta la considerazione dei seguenti fattori:

- Requisiti di carico: Determinare il carico che il bullone deve sostenere, comprese le forze di trazione e di taglio.

- Condizioni ambientali: Valutare l'ambiente, compresa l'esposizione all'umidità, alle sostanze chimiche e alle fluttuazioni di temperatura, per selezionare il materiale giusto.

- Metodo di installazione: Decidere se il bullone sarà gettato in opera o installato in fori preforati in base al processo di costruzione.

Errori comuni di installazione

Evitare gli errori più comuni durante l'installazione è fondamentale per garantire l'efficacia dei bulloni di ancoraggio:

- Dimensione del foro non corretta: La realizzazione di fori troppo grandi o troppo piccoli può compromettere la tenuta e la stabilità del bullone.

- Profondità non corretta: La mancata esecuzione dei fori alla giusta profondità può compromettere la capacità di carico del bullone e il meccanismo di espansione.

- Serraggio eccessivo: Un serraggio eccessivo può danneggiare sia il bullone che il materiale, riducendo l'efficacia complessiva.

Manutenzione e ispezione

La manutenzione e l'ispezione regolari sono essenziali per garantire la longevità e le prestazioni dei bulloni di ancoraggio. Questo include:

- Ispezioni visive: Controllare regolarmente la presenza di corrosione, usura o danni.

- Controlli di coppia: Verificare che i bulloni siano serrati secondo i valori di coppia specificati dal produttore.

- Test di carico: Testare periodicamente i bulloni in condizioni di carico per assicurarsi che mantengano la loro integrità e capacità.

La comprensione dei bulloni di ancoraggio implica il riconoscimento della loro importanza nell'edilizia e nell'ingegneria, la selezione del tipo giusto per applicazioni specifiche e la garanzia di una corretta installazione e manutenzione. In questo modo, i bulloni di ancoraggio possono fornire soluzioni di fissaggio affidabili e durature per diverse strutture e progetti.

Tipi di bulloni di ancoraggio

Bulloni di ancoraggio in opera

I bulloni di ancoraggio gettati in opera, spesso chiamati bulloni a L o bulloni a J, sono progettati per essere annegati nel calcestruzzo umido durante il processo di getto. Questo garantisce un posizionamento e un allineamento precisi per le applicazioni più gravose.

Design e materiali

Questi bulloni sono piegati a forma di L o J con estremità filettate che rimangono esposte sopra la superficie del calcestruzzo. Sono comunemente realizzati in acciaio al carbonio o in acciaio inox, per garantire durata e resistenza alla corrosione.

Applicazioni

I bulloni di ancoraggio in getto sono ideali per il fissaggio di macchinari pesanti, acciaio strutturale e fondazioni. Il loro design robusto li rende adatti ad applicazioni che richiedono elevate capacità di carico.

Fasi di installazione

- Posizionamento: Posizionare i bulloni nel calcestruzzo umido prima del getto, assicurando il corretto allineamento con una dima.

- Incorporazione: Inserire le estremità piegate nel calcestruzzo, lasciando scoperte le sezioni filettate.

- Polimerizzazione: Lasciare indurire il calcestruzzo, in genere per 24-48 ore, prima di fissare le strutture.

Ancore a cuneo

I tasselli a cuneo sono tasselli a espansione che si inseriscono in modo sicuro in fori preforati nel calcestruzzo, adatti per applicazioni medie e pesanti.

Design e materiali

Questi ancoraggi sono costituiti da un bullone in acciaio con un manicotto a espansione scanalato e un cuneo conico. Sono disponibili in acciaio al carbonio o in acciaio inox resistente alla corrosione.

Applicazioni

Gli ancoraggi a cuneo sono adatti per fissare macchinari, ringhiere e altri carichi pesanti sia in calcestruzzo fessurato che solido.

Fasi di installazione

- Perforazione: Utilizzare un trapano a percussione per creare un foro che corrisponda al diametro e alla profondità dell'ancoraggio.

- Pulizia: Rimuovere i detriti con una spazzola o con aria compressa.

- Inserimento: Martellare l'ancoraggio nel foro fino a quando non è a filo con la superficie.

- Serraggio: Serrare il dado per espandere il cuneo e fissare l'ancoraggio.

Ancoraggi a manicotto

Gli ancoraggi a manicotto sono ancoraggi espandibili progettati per carichi leggeri e medi, che offrono versatilità in varie applicazioni.

Design e materiali

Sono caratterizzati da un manicotto espandibile con un bullone filettato e sono generalmente realizzati in acciaio zincato o inossidabile.

Applicazioni

I tasselli a manicotto sono comunemente utilizzati per il montaggio di scaffali, il fissaggio di unità HVAC e il fissaggio di altri dispositivi a superfici in calcestruzzo.

Fasi di installazione

- Foro di perforazione: La dimensione del foro deve corrispondere al diametro dell'ancoraggio.

- Inserire l'ancora: Battere il manicotto nel foro.

- Serrare il bullone: Ruotare il dado per espandere il manicotto contro il calcestruzzo.

Ancoraggi a caduta

Gli ancoraggi drop-in sono progettati per le installazioni a soffitto e per quelle che richiedono un forte meccanismo di espansione interna.

Design e materiali

Questi ancoraggi sono dotati di un meccanismo di espansione interna attivato da un utensile di fissaggio. In genere sono realizzati in acciaio inox o acciaio zincato.

Applicazioni

Gli ancoraggi a caduta sono ideali per fissare l'illuminazione, le tubature e altri apparecchi sospesi.

Fasi di installazione

- Praticare un foro: Utilizzare una punta in metallo duro della misura specificata.

- Inserire l'ancora: Inserire l'ancoraggio nel foro.

- Attivare: Colpire l'utensile di fissaggio con un martello per espandere l'ancoraggio.

Ancoraggi Lag Shield

Gli ancoraggi per scudo lag sono utilizzati per le connessioni legno-calcestruzzo, fornendo una soluzione di fissaggio affidabile per vari progetti edilizi.

Design e materiali

Questi ancoraggi sono costituiti da un manicotto di piombo o di plastica con filettature interne per viti autofilettanti. Sono realizzati in piombo, nylon o plastica.

Applicazioni

Gli ancoraggi Lag shield sono ideali per fissare al calcestruzzo ponti, telai e altre strutture in legno.

Fasi di installazione

- Foro di perforazione: Creare un foro leggermente più grande del diametro dello scudo.

- Inserire lo scudo: Spingere lo scudo nel foro.

- Vite di trasmissione: Infilare la vite prigioniera nello scudo per espanderlo.

Guida passo-passo per l'installazione dei bulloni di ancoraggio

- Determinare i requisiti di carico: Selezionare gli ancoraggi in base alle esigenze di taglio e tensione.

- Posizioni del marchio: Utilizzare un modello per garantire l'accuratezza.

- Fori di perforazione: Seguire le specifiche del produttore per la profondità e il diametro.

- Fori puliti: Evitare che la forza di tenuta si riduca a causa dei detriti.

- Imposta le ancore: Utilizzare il metodo appropriato, che si tratti di martellamento, serraggio o incollaggio.

- Tempo di polimerizzazione: Lasciare polimerizzare gli ancoraggi adesivi (ad es. quelli epossidici) per 24-72 ore.

Suggerimenti per i professionisti

- Per il calcestruzzo fessurato: Utilizzare ancoraggi a cuneo o a manicotto per una maggiore stabilità.

- Resistenza alla corrosione: Optare per l'acciaio inossidabile in ambienti umidi.

- Limiti di coppia: Evitare di stringere eccessivamente per evitare di spanare le filettature o danneggiare il calcestruzzo.

Guida passo-passo alla posa dei bulloni di ancoraggio

Marcatura delle posizioni dei bulloni di ancoraggio

La marcatura precisa delle posizioni dei bulloni di ancoraggio è fondamentale per garantire un allineamento corretto e un'installazione sicura della struttura. Questa fase assicura che i bulloni di ancoraggio si allineino perfettamente con la struttura che si intende fissare, e l'uso di una sagoma o di una guida può aiutare a garantire la precisione. Usate una matita o un pennarello per segnare chiaramente le posizioni sulla superficie del calcestruzzo. Ricontrollare le misure per verificarne l'accuratezza.

Foratura dei fori

L'esecuzione di fori precisi è essenziale per il corretto inserimento e funzionamento dei bulloni di ancoraggio.

- Strumenti necessari: Trapano a percussione o trapano a percussione rotante con punta di dimensioni adeguate.

- Processo:

- Posizionare il trapano perpendicolarmente (90 gradi) alla superficie del calcestruzzo.

- Iniziare la foratura con una pressione costante e graduale per evitare di incrinare o danneggiare il calcestruzzo.

- Praticare dei fori leggermente più grandi dei bulloni di ancoraggio per garantire un accoppiamento perfetto.

- Rimuovere periodicamente il trapano per eliminare polvere e detriti dal foro per mantenere l'efficienza e la precisione della foratura.

Pulizia dei fori

La pulizia dei fori è un passaggio fondamentale per garantire un forte legame tra il bullone di ancoraggio e il calcestruzzo.

- Importanza: La pulizia rimuove la polvere e i detriti che potrebbero indebolire il legame e ridurre la forza di tenuta.

- Metodo: Utilizzare una spazzola per la polvere, aria compressa o un aspirapolvere per pulire a fondo i fori praticati. Assicurarsi che non rimangano detriti all'interno dei fori prima di procedere.

Inserimento e fissaggio del bullone di ancoraggio

Una volta preparati i fori, è possibile inserire e fissare i bulloni di ancoraggio.

- Preparazione: Assicurarsi che le filettature dei bulloni di ancoraggio siano pulite e prive di detriti che potrebbero compromettere l'installazione.

- Inserimento: Inserire con cautela il bullone di ancoraggio nel foro pulito.

- Sicurezza:

- Posizionare una rondella sulla superficie del calcestruzzo.

- Serrare un dado sulla rondella finché non è aderente alla superficie. Evitare un serraggio eccessivo, che potrebbe danneggiare il calcestruzzo e ridurre l'efficacia dell'ancoraggio.

- Per un controllo preciso della profondità, infilare un dado sul bullone di ancoraggio prima di inserirlo nel foro, usando il dado come indicatore di profondità.

Regolazioni e serraggi finali

Dopo aver fissato i bulloni di ancoraggio, effettuare le regolazioni necessarie per garantire l'allineamento e la stabilità.

- Serraggio: Assicurarsi che i bulloni di ancoraggio siano ben stretti, ma non eccessivamente. Un serraggio eccessivo può spanare le filettature o danneggiare l'ancoraggio e il calcestruzzo.

- Controllo finale: Verificare che tutti i bulloni di ancoraggio siano distanziati in modo uniforme e fissati saldamente. Questa fase aiuta a distribuire il carico in modo efficace e garantisce la stabilità e la sicurezza della struttura.

Gestione delle forze di trazione e di taglio

Introduzione alle forze di trazione e di taglio

I bulloni di ancoraggio sono fondamentali per fissare le strutture alle fondazioni e la comprensione delle forze che agiscono su questi bulloni è essenziale per garantire l'integrità strutturale. Le due forze principali che agiscono sui bulloni di ancoraggio sono la tensione e il taglio.

Comprendere le forze di taglio

Definizione di forze di taglio

Le forze di taglio fanno sì che un materiale scivoli o si deformi lungo un piano parallelo alla direzione della forza. Nei bulloni di ancoraggio, le forze di taglio possono portare alla deformazione o al cedimento se non sono gestite correttamente.

Impatto sui bulloni di ancoraggio

Diversi fattori influenzano le prestazioni dei bulloni di ancoraggio sotto le forze di taglio:

- Proprietà del materiale: La resistenza e la duttilità del materiale del bullone influenzano la sua capacità di resistere alle forze di taglio.

- Qualità del calcestruzzo: Il tipo e la resistenza del calcestruzzo in cui è inserito il bullone influiscono sulla sua resistenza al taglio.

- Profondità di inglobamento: Un'infissione più profonda aumenta la capacità di taglio del bullone distribuendo la forza su un'area più ampia.

Comprendere le forze di tensione

Definizione di forze di tensione

Le forze di tensione agiscono per allungare o distendere un materiale. Nel caso dei bulloni di ancoraggio, le forze di tensione possono estrarre il bullone dal calcestruzzo se non sono progettate e installate correttamente.

Impatto sui bulloni di ancoraggio

I fattori che influenzano le prestazioni dei bulloni di ancoraggio sotto tensione includono:

- Materiale del bullone: I materiali ad alta resistenza alla trazione sono più adatti a gestire le forze di tensione.

- Design dell'ancora: Una progettazione adeguata garantisce che il bullone possa trasferire efficacemente i carichi di trazione al calcestruzzo.

- Profondità di inglobamento: Come nel caso delle forze di taglio, un'infissione più profonda aiuta a resistere alle forze di trazione, fornendo una maggiore superficie per il trasferimento del carico.

Considerazioni sulla progettazione per le forze di taglio

Calcolo della capacità di taglio

Per garantire che i bulloni di ancoraggio siano in grado di gestire i carichi di taglio, gli ingegneri calcolano la capacità di taglio utilizzando formule che considerano:

- Sforzo di snervamento: Il livello di sollecitazione in cui il materiale inizia a deformarsi.

- Area trasversale: L'area effettiva del bullone che resiste alle forze di taglio.

- Modulo di sezione: Misura della resistenza del bullone alla flessione e al taglio.

Gestione dei carichi eccentrici

Quando i carichi sono applicati in modo decentrato, creano momenti che aumentano le forze di trazione e di taglio. La progettazione corretta deve tenere conto di questi carichi eccentrici per evitare il cedimento dei bulloni.

Fasi di installazione per un'efficace resistenza al taglio

- Selezionare i bulloni appropriati e assicurarsi che il montaggio sia corretto: Scegliere bulloni con elevato carico di snervamento e dimensioni adeguate alle forze di taglio previste, e inserirli alla profondità corretta per massimizzare la resistenza al taglio.

- Allineare e distanziare correttamente i bulloni: Un allineamento e una spaziatura adeguati aiutano a distribuire uniformemente i carichi di taglio, riducendo il rischio di cedimenti.

- Utilizzare calcestruzzo di alta qualità: Assicurarsi che il calcestruzzo abbia una resistenza alla compressione adeguata per sostenere i bulloni sotto i carichi di taglio.

- Conduzione dei test: Eseguire prove di trazione e di taglio per verificare che i bulloni siano in grado di sopportare i carichi progettati.

Gestione delle forze di tensione in combinazione con il taglio

Interazione tensione-taglio

I bulloni di ancoraggio sono spesso sottoposti a carichi combinati (forze di trazione e di taglio che agiscono simultaneamente), che possono ridurre la loro capacità complessiva. I progettisti devono considerare questa interazione per garantire che i bulloni non cedano prematuramente.

Progettazione per carichi combinati

Per gestire i carichi combinati, utilizzare metodi di progettazione che tengano conto sia della tensione che del taglio. Ciò può comportare:

- Utilizzo di bulloni con una maggiore resistenza alla trazione: I bulloni con una maggiore resistenza alla trazione possono resistere meglio ai carichi combinati.

- Regolazione della profondità di inserimento: Un'infissione più profonda può contribuire a sostenere le maggiori forze derivanti dai carichi combinati.

Suggerimenti pratici per la gestione delle forze di trazione e di taglio

- Aderenza agli standard: Seguire le norme e le linee guida pertinenti per garantire che i bulloni siano progettati e installati correttamente.

- Ispezioni regolari: Ispezionare regolarmente i bulloni di ancoraggio per rilevare eventuali segni di usura, corrosione o danni.

- Manutenzione corretta: Assicurarsi che i bulloni siano mantenuti secondo le linee guida del produttore per preservare la loro capacità di carico.

Capacità di carico e standard di sicurezza

L'osservanza degli standard di capacità di carico e di sicurezza è fondamentale quando si posizionano i bulloni di ancoraggio per garantire che gli edifici siano strutturalmente solidi e sicuri. Questi standard prevengono i guasti e assicurano che i bulloni di ancoraggio siano in grado di gestire i carichi previsti per tutta la loro durata.

Secondo le norme OSHA, ogni colonna deve essere ancorata con un minimo di quattro barre di ancoraggio (bulloni di ancoraggio). Un corretto ancoraggio è fondamentale per mantenere la stabilità e resistere ai carichi laterali durante la costruzione e l'uso, garantendo la sicurezza dei lavoratori e prevenendo gli incidenti.

La norma ASTM F1554 definisce tre gradi di bulloni di ancoraggio in base alla loro resistenza allo snervamento: Grado 36 (36 KSI), Grado 55 (55 KSI) e Grado 105 (105 KSI). Questi gradi assicurano che i bulloni possano gestire diverse condizioni di carico.

Si applica un fattore di sicurezza per garantire che i bulloni di ancoraggio possano sopportare carichi superiori alla loro capacità raccomandata. A seconda dell'applicazione, possono essere necessari fattori di sicurezza più elevati, come nel caso di installazioni per la sicurezza della vita o di installazioni aeree.

Posizionamento dei bulloni di ancoraggio: guida passo-passo

- Preparazione:

- Verificare la resistenza del calcestruzzo.

- Selezionare il tipo di bullone appropriato.

- Perforazione:

- Utilizzare la punta corretta.

- Forare alla giusta profondità.

- Installazione:

- Inserire il bullone.

- Serrare secondo le specifiche.

- Ispezione:

- Controllare il serraggio dei bulloni.

- Verificare l'assenza di danni.

- Controllo finale:

- Confermare la conformità agli standard.

- Se necessario, consultare un professionista.

Errori comuni e come evitarli

Posizionamento errato del bullone

Il posizionamento scorretto dei bulloni di ancoraggio è un problema frequente che può derivare da misure imprecise o da una marcatura affrettata, con conseguente disallineamento dei bulloni che mette a rischio l'integrità strutturale.

Come evitare un posizionamento scorretto dei bulloni

- Utilizzo di sagome o maschere: Utilizzare dime o maschere per una marcatura precisa e ricontrollare sempre le misure con una livella laser o un filo a piombo per garantire l'allineamento.

- Tecniche di regolazione incrociata: Per le installazioni che prevedono più bulloni, regolare i bulloni l'uno rispetto all'altro per ottenere l'allineamento desiderato.

Preparazione inadeguata del foro

La preparazione inadeguata dei fori è un altro errore comune. Fori troppo superficiali, stretti o irregolari possono ridurre significativamente la capacità di carico dei bulloni di ancoraggio, causandone l'allentamento nel tempo.

Come evitare una preparazione inadeguata del foro

- Praticare sempre i fori dritti verso il basso: Mantenere l'uniformità praticando i fori in modo rettilineo.

- Utilizzare il diametro e la profondità corretti: Seguire le specifiche del produttore per quanto riguarda il diametro e la profondità dei fori, in modo da garantire un accoppiamento perfetto.

- Rimuovere accuratamente i detriti: Dopo la foratura, utilizzare una spazzola per la polvere, aria compressa o un aspirapolvere per rimuovere tutti i detriti dai fori, per evitare che il materiale sciolto comprometta l'incollaggio.

Deviazione di quota

La deviazione dell'elevazione si verifica quando i bulloni sono posizionati troppo in basso o troppo in alto, con conseguente esposizione insufficiente della filettatura o montaggio instabile dell'attrezzatura, che influisce sulla stabilità complessiva e sulla distribuzione del carico.

Come evitare la deviazione di quota

- Impostazione dell'elevazione iniziale con un punto di riferimento orizzontale: Regolare tutti i bulloni alla stessa altezza con una livella.

- Regolazione incrociata: Assicurarsi che tutti i bulloni siano posizionati all'altezza corretta, regolandoli l'uno rispetto all'altro.

Serraggio errato dei bulloni

Un serraggio errato dei bulloni, sia esso eccessivo o insufficiente, può causare diversi problemi. Un serraggio eccessivo può danneggiare i bulloni o il substrato, mentre un serraggio insufficiente riduce la forza di serraggio, causando un potenziale fallimento.

Come evitare un serraggio errato dei bulloni

- Seguire le specifiche di coppia: Rispettare rigorosamente le specifiche di coppia del produttore.

- Utilizzare chiavi dinamometriche calibrate: Utilizzare chiavi dinamometriche calibrate per applicare la coppia corretta.

- Serraggio del palcoscenico: Applicare la coppia di serraggio in fasi successive, alternando i bulloni per distribuire uniformemente le sollecitazioni.

Trascurare i fattori ambientali

La mancata considerazione di fattori ambientali come lo spessore della boiacca, le dimensioni dell'attrezzatura e l'espansione termica possono causare disallineamenti a lungo termine e compromettere le prestazioni dei bulloni di ancoraggio.

Come evitare di trascurare i fattori ambientali

- Considerare lo spessore della malta, le dimensioni dell'apparecchiatura e le condizioni ambientali.: Tenere conto di questi fattori durante la pianificazione per evitare disallineamenti a lungo termine.

Fattori ambientali che influenzano le prestazioni dell'ancora

Esposizione all'umidità e all'acqua

L'esposizione all'umidità e all'acqua può influire significativamente sulle prestazioni e sulla durata dei bulloni di ancoraggio. Ambienti con elevata umidità, piogge frequenti o contatto diretto con l'acqua, come scantinati o zone costiere, possono accelerare la corrosione, soprattutto in materiali non resistenti come l'acciaio al carbonio.

Strategie di mitigazione

- Selezione dei materiali e rivestimenti protettivi: Scegliere materiali resistenti alla corrosione, come l'acciaio inox (A4/AISI 316) o gli ancoraggi zincati a caldo, e applicare rivestimenti protettivi come gli ibridi epossipoliuretano o i rivestimenti ceramici per una maggiore difesa dall'umidità.

- Controlli dell'installazione: Evitare di installare i bulloni di ancoraggio in aree soggette ad acqua stagnante o a spruzzi frequenti, ad esempio in prossimità di sistemi di drenaggio. Assicurare un corretto drenaggio e una corretta gestione dell'acqua intorno al sito di installazione.

Esposizione chimica

L'esposizione chimica, soprattutto in ambienti industriali o costieri, può degradare l'adesione e l'integrità dei bulloni di ancoraggio. Sostanze chimiche come cloruri e solfati possono accelerare la corrosione e indebolire il metallo.

Strategie di mitigazione

- Ancoraggi resistenti alle sostanze chimiche: Utilizzare ancoraggi adesivi a base epossidica specificamente progettati per resistere a sostanze chimiche aggressive.

- Sigillanti: Applicare stucchi o gel impermeabili intorno ai bulloni di ancoraggio per bloccare l'infiltrazione di sostanze chimiche, creando una barriera protettiva che impedisce alle sostanze corrosive di raggiungere il metallo.

Estremi di temperatura

Le temperature estreme, compresi i cicli di gelo e disgelo e il calore elevato, possono influire sulle prestazioni dei bulloni di ancoraggio indebolendo i legami adesivi e causando l'affaticamento del metallo.

Strategie di mitigazione

- Ancoraggi adesivi: Scegliere ancoraggi adesivi classificati per l'intervallo di temperatura specifico del progetto, per garantire la durata in diversi climi.

- Espansione termica: Assicurare la compatibilità degli ancoraggi meccanici con i materiali del substrato per prevenire la fessurazione durante gli sbalzi di temperatura, mantenendo l'integrità strutturale dell'installazione.

Carichi sismici e dinamici

L'attività sismica e i carichi dinamici dei macchinari possono allentare gli ancoraggi meccanici nel corso del tempo, portando a un potenziale cedimento.

Strategie di mitigazione

- Ancoraggi sottosquadro: Questi ancoraggi offrono una migliore resistenza ai carichi dinamici rispetto agli ancoraggi a espansione tradizionali. Il loro design garantisce una tenuta sicura anche in presenza di vibrazioni.

- Ridondanza: Installare più ancoraggi nelle zone critiche di carico per distribuire uniformemente le sollecitazioni, migliorando la stabilità complessiva e riducendo il rischio di cedimento degli ancoraggi in caso di eventi sismici o di funzionamento di macchinari pesanti.

Installazione passo-passo dei bulloni di ancoraggio tenendo conto dei fattori ambientali

1. Valutazione del sito

- Audit ambientale: Eseguire test per misurare i livelli di umidità, salinità e presenza di residui chimici nel sito di installazione. Queste informazioni guideranno la scelta dei materiali e dei rivestimenti appropriati.

- Calcoli del carico: Includere nei calcoli sia i carichi statici (peso) che quelli dinamici (vento, attività sismica) per garantire che gli ancoraggi scelti siano in grado di gestire tutte le forze previste.

2. Selezione dell'ancora

- Meccanico vs. adesivo: Scegliere gli ancoraggi epossidici per gli ambienti ad alto potenziale di corrosione e gli ancoraggi a espansione per i substrati asciutti e stabili.

- Conformità: Verificare che gli ancoraggi scelti soddisfino gli standard pertinenti, come ISO 16228 o ASTM F2329, per la resistenza ambientale.

3. Preparazione pre-installazione

- Trattamento della superficie: Pulire accuratamente i fori con aria compressa per rimuovere i detriti e l'umidità, assicurando un forte legame con gli ancoraggi.

- Inibitori della corrosione: Applicare primer ricchi di zinco nelle zone ad alta umidità per fornire una protezione aggiuntiva contro la ruggine.

4. Installazione

- Ancoraggi adesivi: Miscelare accuratamente la resina epossidica per garantire un indurimento uniforme, soprattutto in condizioni di freddo. Seguire le istruzioni del produttore per una corretta applicazione.

- Ancoraggi meccanici: Evitare un serraggio eccessivo durante l'installazione per evitare microfratture nei substrati fragili, che potrebbero compromettere la capacità di tenuta dell'ancorante.

5. Controlli post-installazione

- Tempo di polimerizzazione: Prevedere un tempo di indurimento sufficiente per gli ancoraggi adesivi, in genere 24-72 ore, a seconda della temperatura ambiente. In questo modo l'adesivo raggiunge la sua massima resistenza.

- Controlli non distruttivi: Eseguire controlli di coppia o utilizzare metodi di prova a ultrasuoni per rilevare i primi segni di corrosione o di rottura dei legami, garantendo un'affidabilità a lungo termine.

Progressi recenti (2023-2024)

- Rivestimenti auto-igienizzanti: I nuovi rivestimenti che riparano automaticamente i graffi superficiali grazie alla tecnologia delle microcapsule sono ideali per gli ambienti abrasivi, come i fondali marini.

- Design modulare: I componenti intercambiabili consentono la personalizzazione in base alle diverse condizioni di salinità o temperatura, migliorando l'adattabilità.

- Adesivi ibridi: Le formulazioni avanzate resistono all'esposizione simultanea ai raggi UV, all'acqua salata e ai cicli di gelo e disgelo, garantendo prestazioni superiori in condizioni difficili.

Insidie comuni

- Ignorare le linee guida del produttore: Rispettare sempre i limiti chimici e di temperatura specificati per gli adesivi per evitare guasti prematuri.

- Dimensionamento inadeguato del foro: Fori non correttamente eseguiti possono ridurre la capacità di carico degli ancoraggi fino a 30%, soprattutto in ambienti corrosivi. Assicurarsi che i fori siano praticati alle dimensioni e alla profondità corrette per mantenere prestazioni ottimali.

Analisi costi-benefici dei diversi tipi di ancoraggio

Introduzione

La scelta dei bulloni di ancoraggio giusti per i progetti di costruzione e ingegneria richiede un'accurata analisi costi-benefici. Ciò comporta la valutazione di vari fattori, quali il costo iniziale, la complessità dell'installazione, la durata e l'idoneità per applicazioni specifiche. Di seguito esamineremo i diversi tipi di bulloni di ancoraggio, i loro costi, benefici e svantaggi per aiutarvi a prendere una decisione informata.

Tipi di bulloni di ancoraggio

Ancoraggi di espansione

Gli ancoraggi a espansione sono una scelta comune per fissare gli oggetti nel calcestruzzo e in altri materiali.

- Costi: In genere hanno un costo iniziale inferiore rispetto ad altri tipi.

- Vantaggi: Facili da installare e adatti a diversi materiali, tra cui cemento e mattoni. Si espandono al momento del serraggio, garantendo una tenuta sicura.

- Svantaggi: Con il tempo, la loro forza di tenuta può diminuire a causa dei cicli di espansione e contrazione. Inoltre, non sono ideali per l'uso in ambienti soggetti a vibrazioni o carichi dinamici significativi.

Ancoraggi a manicotto

Gli ancoraggi a manicotto offrono versatilità e costi contenuti, rendendoli adatti a molte applicazioni.

- Costi: Moderato.

- Vantaggi: Versatili e adatti all'uso in calcestruzzo, mattoni e pietra. Garantiscono una tenuta sicura e sono relativamente facili da installare.

- Svantaggi: L'installazione richiede uno strumento di regolazione, che può aumentare i costi. Inoltre, potrebbero non funzionare bene in ambienti con vibrazioni elevate o carichi dinamici pesanti.

Ancore a cuneo

Gli ancoraggi a cuneo sono noti per la loro forte capacità di tenuta nel calcestruzzo solido.

- Costi: Maggiore rispetto agli ancoraggi a espansione.

- Vantaggi: Forniscono una presa molto sicura nel calcestruzzo solido e sono resistenti alle vibrazioni, rendendoli perfetti per le applicazioni più gravose.

- Svantaggi: L'installazione richiede uno strumento di fissaggio e non sono adatti all'uso in materiali cavi o morbidi. Il costo più elevato può essere un problema per i progetti più attenti al budget.

Aste di ancoraggio in acciaio

Le barre di ancoraggio in acciaio sono progettate per garantire un'elevata resistenza e durata, e sono tipicamente utilizzate in applicazioni strutturali.

- Costi: Più alto grazie alla qualità del materiale.

- Vantaggi: Offrono elevata resistenza e durata, rendendoli ideali per le applicazioni strutturali in cui l'affidabilità a lungo termine è fondamentale.

- Svantaggi: Richiedono competenze specialistiche per l'installazione, con conseguente aumento dei costi di manodopera. Inoltre, sono più costosi in anticipo rispetto ad altri tipi di ancoraggi.

Considerazioni sull'analisi costi-benefici

Complessità dell'installazione

La complessità dell'installazione può influire in modo significativo sul costo complessivo e sulla fattibilità dell'uso di diversi tipi di bulloni di ancoraggio. Ad esempio, gli ancoraggi a manicotto e a cuneo richiedono strumenti aggiuntivi e manodopera più qualificata, che possono aumentare i costi di installazione. Al contrario, gli ancoraggi a espansione sono generalmente più facili e veloci da installare, riducendo potenzialmente i costi di manodopera.

Durata del materiale

La durata del materiale di ancoraggio è un fattore critico nell'analisi costi-benefici. Le barre di ancoraggio in acciaio, pur essendo più costose, offrono una durata e una resistenza superiori, rendendole adatte ad applicazioni strutturali in cui l'affidabilità è fondamentale. D'altro canto, gli ancoraggi a espansione, pur essendo meno costosi, potrebbero non fornire lo stesso livello di prestazioni a lungo termine, soprattutto in ambienti soggetti a frequenti espansioni e contrazioni.

Idoneità all'applicazione

I requisiti specifici del progetto, come il tipo di materiale e i carichi previsti, svolgono un ruolo importante nel determinare il tipo di ancoraggio più adatto. Gli ancoraggi a espansione sono versatili e possono essere utilizzati in diversi materiali, ma potrebbero non essere sicuri come gli ancoraggi a cuneo nel calcestruzzo solido. Pertanto, è importante adattare il tipo di ancoraggio all'applicazione specifica per garantire prestazioni ottimali e un buon rapporto costi-benefici.

Strategie di prezzo e ancoraggio

Sebbene le strategie di prezzo fisiche non siano direttamente applicabili alla posa dei bulloni di ancoraggio, la comprensione del valore percepito dei diversi tipi di ancoraggio può influenzare le decisioni di acquisto. Ad esempio, la presentazione di un prezzo iniziale più alto per i bulloni di ancoraggio di qualità superiore può far sembrare le versioni standard più convenienti al confronto. Questa strategia di prezzo psicologico può essere utile nel marketing per evidenziare i vantaggi di ancoraggi di qualità e prezzo più elevato.

La scelta del tipo giusto di bullone di ancoraggio implica un bilanciamento dei costi con le esigenze di prestazioni e durata. Effettuando un'accurata analisi costi-benefici, è possibile scegliere l'ancoraggio più appropriato per il proprio progetto, garantendo sia l'efficacia dei costi che l'integrità strutturale.

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

Qual è il metodo corretto per fissare i bulloni di ancoraggio nel calcestruzzo?

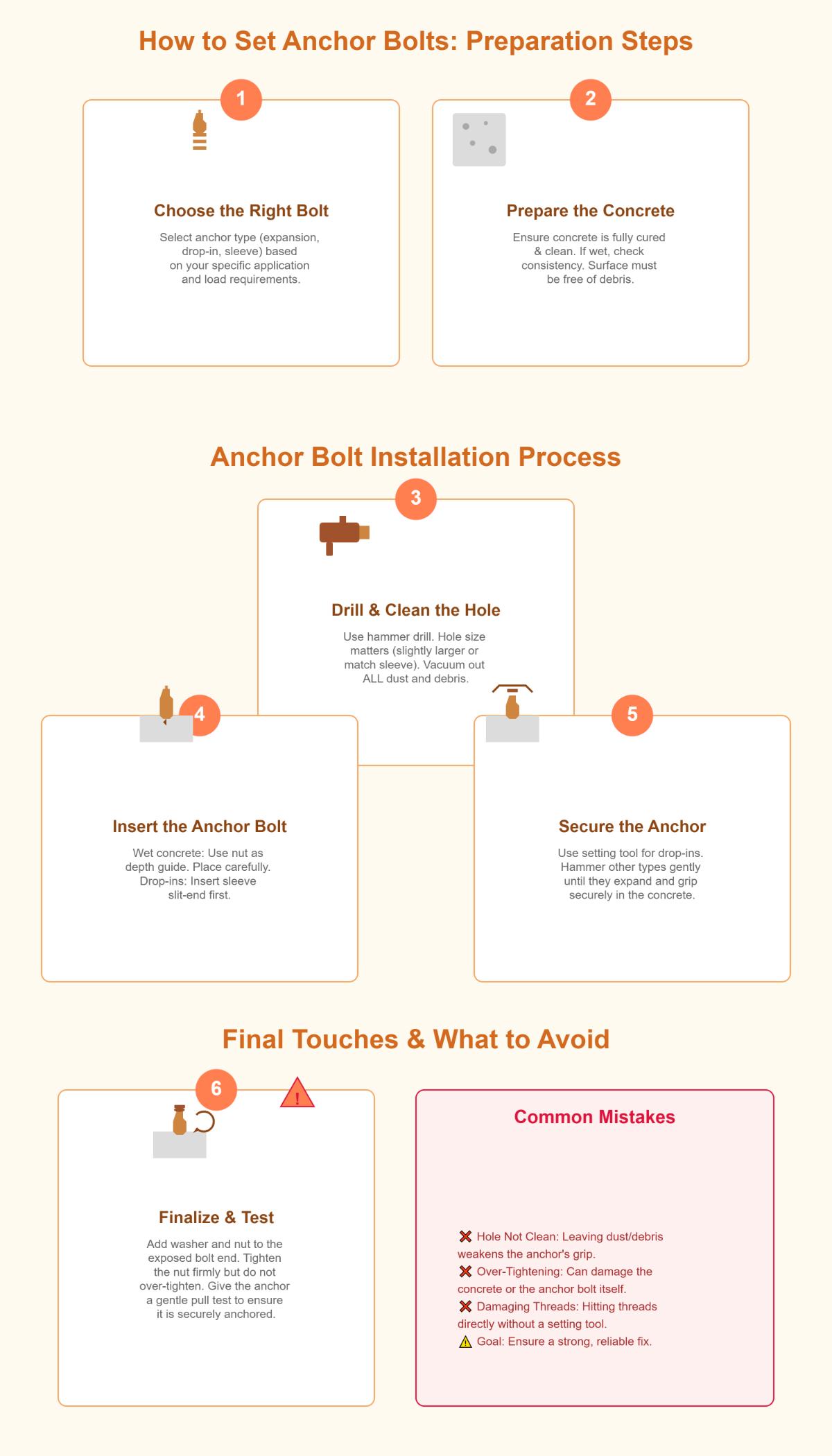

Per fissare correttamente i bulloni di ancoraggio nel calcestruzzo, seguire i seguenti passaggi:

- Scegliere il bullone di ancoraggio giusto: Selezionare un tipo appropriato in base all'applicazione, come gli ancoraggi a espansione, gli ancoraggi a caduta o gli ancoraggi a manicotto.

- Preparare il calcestruzzo: Assicurarsi che il calcestruzzo sia completamente indurito e privo di detriti. Per il calcestruzzo umido, assicurarsi che abbia la giusta consistenza.

- Praticare il foro: Utilizzare un trapano a percussione per creare un foro leggermente più grande del bullone di ancoraggio. Nel caso di ancoraggi a scomparsa, il foro deve corrispondere alle dimensioni del manicotto. Eliminare la polvere e i detriti dal foro con un aspirapolvere.

- Inserire il bullone di ancoraggio: In caso di posa in calcestruzzo umido, infilare un dado sul bullone per fungere da indicatore di profondità. Inserire con cautela il bullone di ancoraggio nel foro. Per gli ancoraggi drop-in, inserire prima l'estremità della fessura del manicotto.

- Fissare l'ancoraggio: Utilizzare un attrezzo per l'installazione di ancoraggi a caduta o martellare la parte superiore di altri ancoraggi fino a quando non si espandono e si fissano nel calcestruzzo.

- Finalizzazione dell'installazione: Aggiungere una rondella e un dado all'estremità esposta del bullone e serrare saldamente il dado. Testare l'ancoraggio esercitando una leggera trazione per verificare che sia saldamente ancorato.

Evitate gli errori più comuni, come la mancata rimozione dei detriti dal foro, il serraggio eccessivo e il colpire direttamente la filettatura del bullone senza uno strumento di fissaggio. Rispettando questi passaggi, è possibile garantire una connessione forte e affidabile tra il bullone di ancoraggio e il calcestruzzo.

Quali sono le differenze tra i bulloni di ancoraggio gettati in opera e quelli a espansione?

I bulloni di ancoraggio in opera e i bulloni di ancoraggio a espansione sono entrambi utilizzati per fissare le attrezzature al calcestruzzo, ma si differenziano notevolmente per i metodi di installazione e le applicazioni. I bulloni di ancoraggio a espansione vengono inseriti nel calcestruzzo umido prima che si indurisca, formando un legame forte e integrale con il calcestruzzo. Questo metodo offre un'elevata capacità di carico, che lo rende ideale per le applicazioni più gravose, come il fissaggio di elementi strutturali nei grattacieli. Tuttavia, il processo di installazione richiede un'attenta pianificazione e tempistica, poiché i bulloni devono essere posizionati prima dell'indurimento del calcestruzzo. Inoltre, la rimozione dei bulloni può essere impegnativa e può danneggiare il materiale circostante.

I bulloni ad espansione, invece, vengono installati in fori preforati nel calcestruzzo o nella muratura induriti. Quando si stringe il dado, il bullone si espande, creando una tenuta per attrito all'interno del foro. Questo tipo di bullone è più facile da installare e regolare, ed è quindi adatto per carichi leggeri e medi. I bulloni a espansione sono anche generalmente più economici e più facili da rimuovere senza causare danni significativi al substrato. Tuttavia, offrono una capacità di carico inferiore rispetto ai bulloni gettati in opera e potrebbero non funzionare bene con materiali a bassa densità.

In che modo i bulloni di ancoraggio gestiscono le forze di tensione e di taglio?

I bulloni di ancoraggio gestiscono le forze di trazione e di taglio trasferendo questi carichi al calcestruzzo circostante e al bullone stesso. Le forze di tensione, che allontanano il bullone dal calcestruzzo, sono contrastate dalla resistenza alla trazione del bullone e dalla capacità di rottura del calcestruzzo. Un'infissione più profonda del bullone nel calcestruzzo e una maggiore distanza tra i bulloni possono ridurre il rischio di rottura del cono di calcestruzzo sotto tensione.

Le forze di taglio, che agiscono perpendicolarmente al bullone e cercano di farlo scorrere lateralmente, sono gestite attraverso la resistenza al taglio del bullone, l'attrito dovuto al precarico del bullone e la resistenza del bordo del calcestruzzo. Per carichi di taglio significativi, possono essere necessari meccanismi aggiuntivi come chiavi di taglio o piastre di base per aiutare a distribuire le forze e ridurre le sollecitazioni sui bulloni.

La gestione efficace delle forze combinate di trazione e taglio richiede una progettazione accurata e il rispetto delle equazioni di interazione del carico, che assicurano che l'effetto combinato di queste forze non superi le capacità dei bulloni e del calcestruzzo. Per mantenere l'integrità strutturale in presenza di questi carichi è fondamentale adottare pratiche di installazione corrette, come un'adeguata profondità di infissione, una corretta spaziatura dei bulloni e un corretto allineamento.

Quali materiali e strumenti sono necessari per l'installazione dei bulloni di ancoraggio?

Per installare efficacemente i bulloni di ancoraggio, sono necessari materiali e strumenti specifici per garantire un'installazione sicura e affidabile.

Materiali necessari:

- Bulloni di ancoraggio: Scegliere tra acciaio al carbonio, acciaio inox o acciaio zincato in base ai requisiti di robustezza e resistenza alla corrosione.

- Rondelle e dadi: Indispensabile per fissare i bulloni di ancoraggio.

- Punte da trapano: Selezionare la dimensione appropriata per creare i fori pilota.

- Materiale in calcestruzzo o muratura: La superficie in cui verranno inseriti i bulloni di ancoraggio.

Strumenti necessari:

- Trapano: Per creare fori pilota nel calcestruzzo o nella muratura.

- Chiave dinamometrica: Per serrare i dadi in modo sicuro e uniforme.

- Strumenti di pulizia e sbavatura: Assicurarsi che l'area sia libera da sporco e detriti.

- Livella o filo a piombo: Per garantire che i bulloni di ancoraggio siano installati perpendicolarmente e allineati correttamente.

- Impostazione degli strumenti: Necessario per tipi specifici di ancoraggi, come quelli a vite, per garantire una corretta installazione.

Utilizzando questi materiali e strumenti, è possibile fissare efficacemente i bulloni di ancoraggio, assicurando che soddisfino le specifiche di resistenza e allineamento richieste per il progetto.

Come si calcola la capacità di carico per i diversi tipi di bulloni di ancoraggio?

Per calcolare la capacità di carico per i diversi tipi di bulloni di ancoraggio, è necessario considerare diversi fattori, tra cui il materiale del bullone, il diametro, la lunghezza, la resistenza del calcestruzzo, la profondità di inserimento e il tipo di carico (trazione o taglio).

Per capacità di carico in trazioneIl bullone deve essere sottoposto a un carico di rottura (UTS) o a un carico di snervamento, insieme all'area della sezione trasversale. La formula è:

[ \text{Tensile Capacity} = \phi \times f{ut} {ut} \code(0144)} A ]

dove ( \phi ) è un fattore di riduzione, ( f{ut} ) è il carico di rottura e ( A ) è l'area del bullone.

Per Capacità di carico a taglio, considerare la resistenza al taglio del bullone e il numero di piani di taglio. La formula è:

[ ´testo{Capacità di taglio} = 0,6 ´volte f{y} \´mille volte A ]

dove ( f{y} ) è la resistenza allo snervamento.

Per forza di estrazione, in particolare per i bulloni con fissaggio a iniezione o epossidico, utilizzare:

[ F = BD ´times ´pi ´times L ´times ´text{Forza del legame} ]

dove ( F ) è la forza di estrazione, ( BD ) è il diametro del bullone, ( L ) è la lunghezza incorporata e la forza di legame è tipicamente di circa 1600 psi per l'epossidico sull'acciaio.

I diagrammi e le tabelle di capacità di carico possono fornire indicazioni generali in base alle dimensioni e al tipo di bullone, mentre i calcoli specifici devono fare riferimento agli standard ingegneristici. Assicurarsi che la preparazione del calcestruzzo e l'installazione siano corrette per mantenere la capacità effettiva.

Quali sono gli standard di sicurezza per il fissaggio strutturale con bulloni di ancoraggio?

Gli standard di sicurezza per il fissaggio strutturale con bulloni di ancoraggio sono guidati principalmente dalla specifica ASTM F1554, che delinea i requisiti per tre gradi di bulloni di ancoraggio in base alla loro resistenza minima allo snervamento: Grado 36 (36 ksi), Grado 55 (55 ksi) e Grado 105 (105 ksi). Questi standard garantiscono che i bulloni di ancoraggio soddisfino specifici requisiti di composizione chimica, resistenza alla trazione e dimensionali, nonché test meccanici di durata sotto carico.

I codici di installazione, come quelli dell'International Residential Code, stabiliscono la spaziatura, la profondità di inserimento e l'allineamento dei bulloni di ancoraggio. Ad esempio, i bulloni non dovrebbero essere distanziati più di 2 metri l'uno dall'altro, con almeno un bullone entro 12 pollici dalle estremità della piastra. La profondità di ancoraggio è determinata dal diametro del bullone e dai requisiti di carico per evitare il cedimento per strappo, mentre i bulloni devono essere allineati correttamente per evitare il carico eccentrico.

Ulteriori considerazioni sulla sicurezza includono l'uso di materiali compatibili per prevenire la corrosione galvanica, l'evitare un serraggio eccessivo per evitare fratture del calcestruzzo e l'esecuzione di ispezioni periodiche per rilevare segni di corrosione, allentamento o deformazione. La conformità a questi standard garantisce l'integrità strutturale e la durata delle installazioni di bulloni di ancoraggio.