Nei sistemi idraulici, componenti come accumulatori, filtri, serbatoi, scambiatori di calore e tubi sono componenti ausiliari. Questi componenti hanno strutture relativamente semplici e funzioni singolari, ma influenzano direttamente le prestazioni di lavoro, la rumorosità, l'aumento di temperatura e l'affidabilità del sistema idraulico.

Pertanto, è necessario prestare sufficiente attenzione ai componenti idraulici ausiliari. Tra i componenti idraulici ausiliari, la maggior parte è standardizzata e prodotta da produttori specializzati, che possono essere selezionati durante il processo di progettazione. Solo alcuni componenti non standard, come i serbatoi dell'olio, hanno meno varietà e requisiti significativamente diversi, e talvolta devono essere progettati in base ai requisiti delle apparecchiature idrauliche.

I. Filtri

1. Funzione e prestazioni dei filtri

(1) Funzione dei filtri

Nei sistemi idraulici, a causa della formazione interna o dell'intrusione esterna, i contaminanti sono inevitabilmente presenti nell'olio idraulico. Queste particelle contaminanti non solo accelerano l'usura dei componenti idraulici, ma intasano anche i piccoli fori delle valvole, inceppano i cursori delle valvole, graffiano le guarnizioni, causando il malfunzionamento delle valvole idrauliche e guasti al sistema.

Pertanto, è necessario pulire le impurità e le particelle contaminanti presenti nell'olio idraulico. Attualmente, il metodo più efficace per controllare la pulizia dell'olio idraulico è l'utilizzo di filtri. La funzione principale dei filtri è quella di filtrare l'olio idraulico e di controllarne il livello di pulizia.

(2) Indicatori di prestazione dei filtri

I principali indicatori di prestazione dei filtri comprendono la precisione di filtrazione, la capacità di flusso, la perdita di pressione e così via, con la precisione di filtrazione come indicatore principale.

1) Precisione di filtrazione

I filtri utilizzano elementi filtranti con pori di dimensioni specifiche per filtrare i contaminanti. La precisione di filtrazione si riferisce alla dimensione massima delle particelle di impurità (rappresentata dal diametro medio delle particelle d) filtrate dall'olio idraulico dal filtro.

I filtri attualmente utilizzati possono essere suddivisi in quattro livelli in base alla precisione di filtrazione: filtri grossolani (d≥0,1 mm), filtri standard (d≥0,01 mm), filtri fini (d≥0,001 mm) e filtri ultrafini (d≥0,0001 mm).

Il principio di selezione dell'accuratezza di filtrazione consiste nel garantire che la dimensione delle particelle contaminanti filtrate sia inferiore alla metà della dimensione del gioco di tenuta nei componenti idraulici. Più alta è la pressione del sistema, più piccolo è il gioco di raccordo tra le parti relativamente mobili dei componenti idraulici, richiedendo quindi una maggiore precisione di filtrazione. La precisione di filtrazione di un sistema idraulico dipende principalmente dalla pressione del sistema. La Tabella 6-1 elenca i valori raccomandati per la precisione di filtrazione dei filtri.

Tabella 1 Valori raccomandati per la precisione di filtrazione del filtro

| Tipo di sistema | Sistema di lubrificazione | Sistema di trasmissione | Sistema di servoassistenza | ||

| Pressione/MPa | 0-2.5 | 14 | 4<p<21 | >21 | 21 |

| Precisione di filtrazione/μm | 100 | 25-50 | 25 | 10 | 5 |

2) Capacità di flusso

La capacità di flusso di un filtro è generalmente espressa come flusso nominale, che è proporzionale all'area di filtrazione dell'elemento filtrante.

3) Perdita di pressione

La differenza di pressione tra l'ingresso e l'uscita del filtro alla portata nominale. In genere, maggiore è la capacità di flusso del filtro, minore è la perdita di pressione.

4) Altre caratteristiche di prestazione

Le altre caratteristiche prestazionali dei filtri si riferiscono principalmente a indicatori qualitativi come la resistenza dell'elemento filtrante, la durata di vita dell'elemento filtrante e la resistenza alla corrosione dell'elemento filtrante. Queste caratteristiche possono variare in modo significativo tra i diversi filtri e i loro vantaggi e svantaggi possono essere determinati attraverso un confronto.

2. Strutture tipiche dei filtri

In base al meccanismo di filtrazione, i filtri possono essere suddivisi in due categorie: filtri meccanici e filtri magnetici. Il primo intrappola le particelle di contaminanti su un lato dell'elemento filtrante mentre l'olio idraulico passa attraverso i pori dell'elemento filtrante; il secondo utilizza un elemento filtrante magnetico per adsorbire le particelle ferromagnetiche nell'olio idraulico durante il passaggio.

I filtri meccanici sono comunemente utilizzati nei sistemi idraulici generali, mentre nei sistemi con requisiti più elevati possono essere utilizzati in combinazione entrambi i tipi di filtri sopra menzionati. In questa sede ci concentreremo sulla presentazione dei filtri meccanici.

(1) Filtro a rete metallica

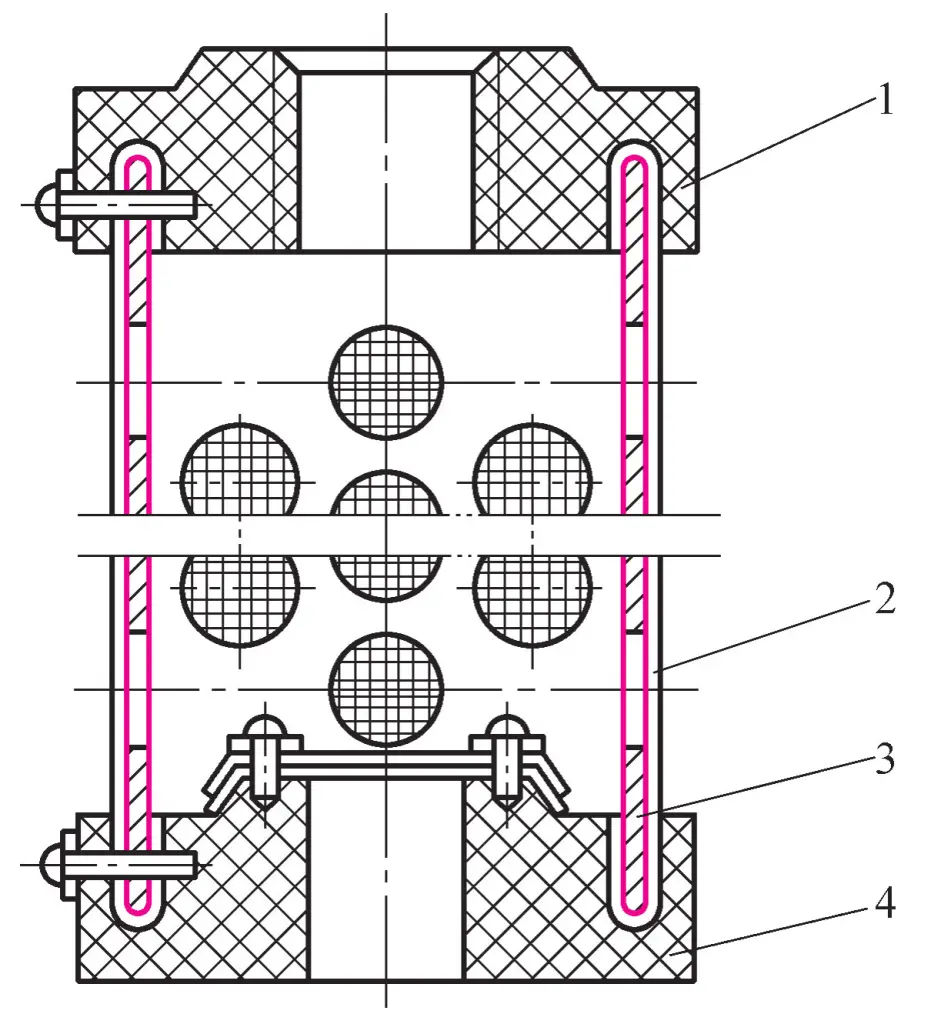

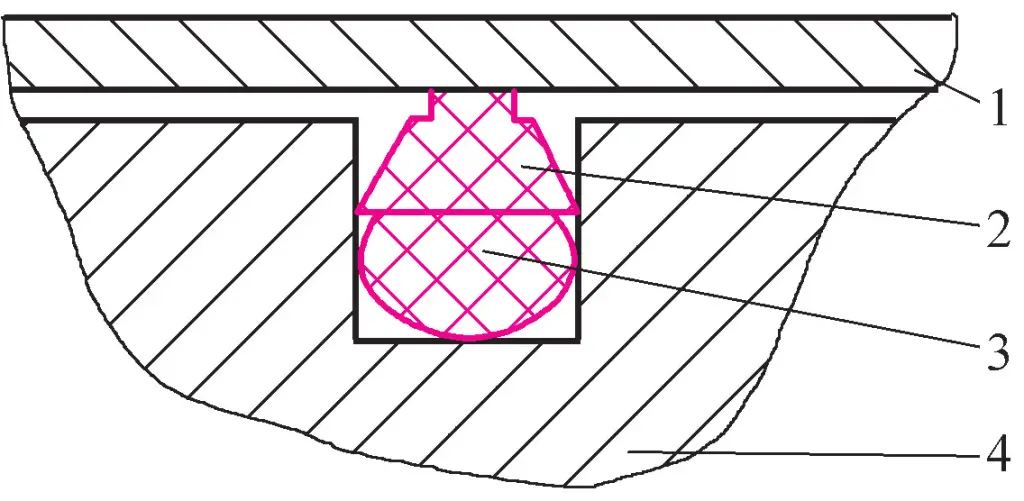

Come mostrato nella Figura 1, il filtro a rete metallica è costituito da uno scheletro cilindrico in plastica (o metallo) con numerosi fori collegati tra la calotta superiore 1 e la calotta inferiore 4, con uno o più strati di rete filtrante 2 avvolti intorno allo scheletro.

1-Cappuccio superiore

Maglia a 2 filtri

3-Scheletro

4-Cappello terminale inferiore

Quando il filtro è in funzione, l'olio idraulico entra nel filtro dall'esterno attraverso la maglia del filtro e poi entra nel sistema attraverso la porta del tappo superiore. Questo filtro è un filtro grossolano con una precisione di filtrazione di 0,13~0,04 mm e una perdita di pressione non superiore a 0,025 MPa. La precisione di filtrazione di questo tipo di filtro è legata alla dimensione delle maglie della rete di rame e al numero di strati della rete di rame.

Le caratteristiche dei filtri a rete metallica sono: struttura semplice, forte capacità di flusso dell'olio, bassa perdita di pressione e facilità di pulizia, ma bassa precisione di filtrazione. Vengono generalmente installati sulla bocca di aspirazione delle pompe idrauliche per proteggere la pompa.

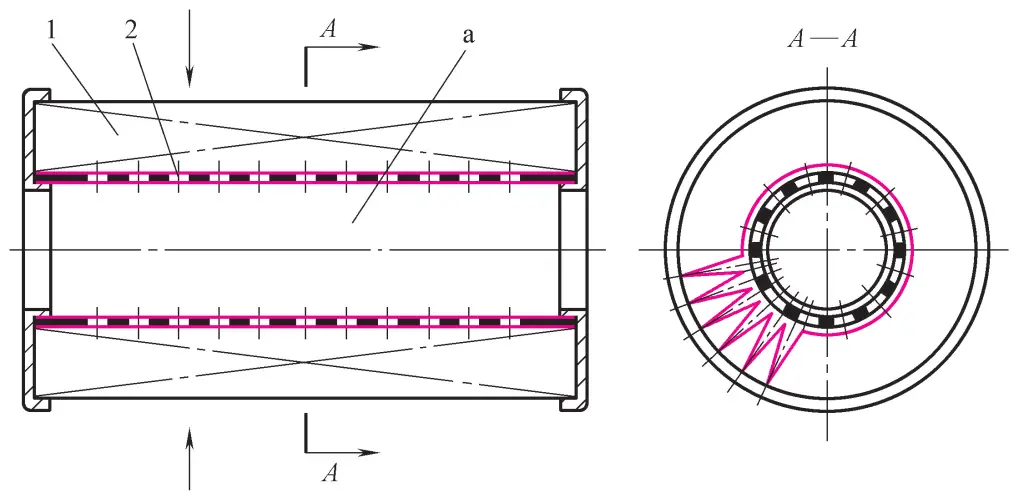

(2) Filtro a filo avvolto

1-Capo terminale

2-Abitazione

3-Scheletro

Avvolgimento a 4 metalli

La precisione di filtrazione ha tre livelli: 30μm, 50μm e 80μm, con portate nominali di 6~250L/min. Al flusso nominale, la perdita di pressione è di 0,03~0,06MPa. I filtri a filo avvolto si dividono in due tipi: per tubi di aspirazione e per tubi di pressione.

Il primo è installato sul tubo di aspirazione della pompa idraulica, con una precisione di filtrazione di 0,05~0,1 mm e una perdita di pressione inferiore a 0,02 MPa alla portata nominale; il secondo è utilizzato sui tubi di pressione dei sistemi idraulici, con una precisione di filtrazione di 0,03~0,08 mm e una perdita di pressione inferiore a 0,06 MPa.

Le caratteristiche di questo tipo di filtro sono: struttura semplice, buone prestazioni di flusso dell'olio e precisione di filtrazione relativamente elevata, per cui è ampiamente utilizzato. Gli svantaggi sono la difficoltà di pulizia e la scarsa resistenza dell'elemento filtrante. Viene utilizzato soprattutto nei sistemi a media e bassa pressione.

(3) Filtro a nucleo di carta

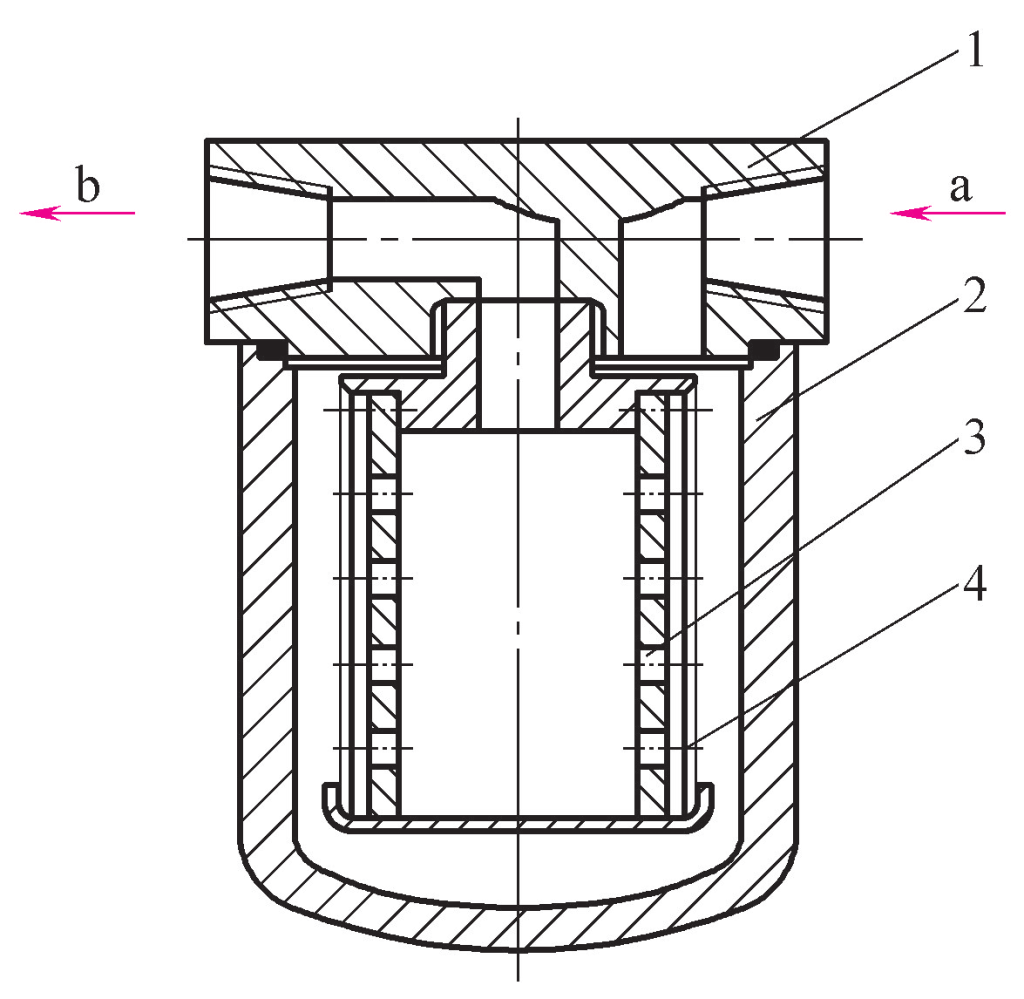

I filtri a nucleo di carta utilizzano la carta da filtro come materiale di filtrazione. La carta da filtro microporosa, realizzata in resina fenolica o in pasta di legno con uno spessore di 0,35~0,7 mm in trama liscia o ondulata, è avvolta attorno a uno scheletro di ferro stagnato perforato per formare un nucleo filtrante di carta (Figura 3). L'olio fluisce dall'esterno del nucleo filtrante attraverso la carta da filtro nel nucleo, quindi esce attraverso il passaggio a.

1-Carta filtro

2-Scheletro

Per aumentare l'area di filtrazione della carta da filtro 1, l'anima della carta viene generalmente realizzata in forma piegata. Questo tipo di filtro ha due specifiche di precisione di filtrazione: 0,01 mm e 0,02 mm, con una perdita di pressione di 0,01~0,04 MPa. La sua caratteristica è l'elevata precisione di filtrazione. Lo svantaggio è che non può essere pulito una volta intasato e richiede la sostituzione regolare del nucleo di carta. Ha una bassa resistenza e viene generalmente utilizzato nei sistemi di filtrazione fine.

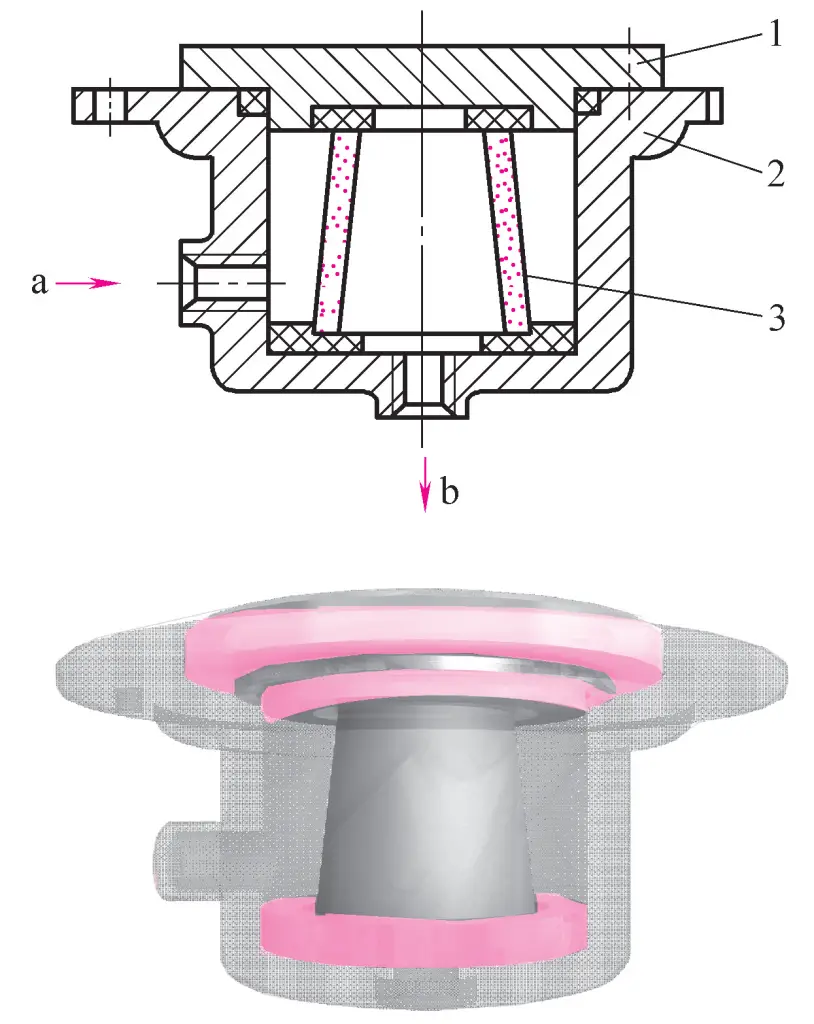

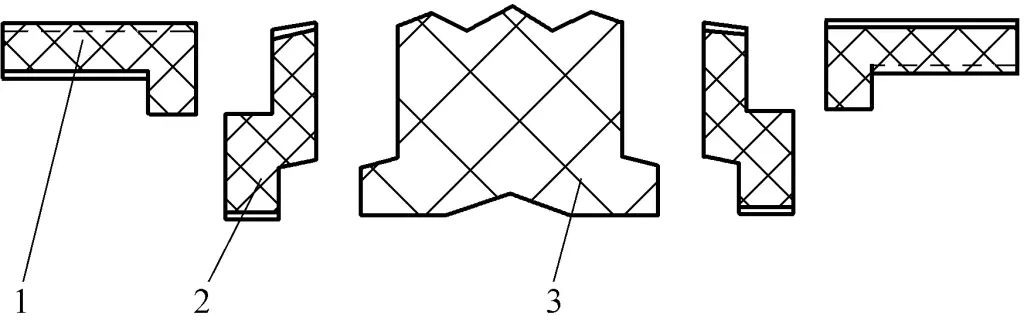

(4) Filtro sinterizzato

Come illustrato nella Figura 4, il filtro sinterizzato è costituito da una calotta terminale 1, un alloggiamento 2 e un elemento filtrante 3. Il filtro è costituito da polvere di rame granulare sinterizzata. L'elemento filtrante è costituito da polvere di rame granulare sinterizzata. Il processo di filtrazione è il seguente: l'olio idraulico entra attraverso il foro a, passa attraverso i micropori tra le particelle di rame all'interno dell'elemento filtrante e fuoriesce dal foro b.

1-Capo terminale

2-Involucro

3-Elemento filtrante

L'accuratezza di filtrazione dei filtri sinterizzati è legata alla dimensione dei micropori tra le particelle di rame sull'elemento filtrante. Selezionando polveri di diverse dimensioni e realizzando elementi filtranti di diverso spessore, si possono ottenere diverse precisioni di filtrazione.

La precisione di filtrazione dei filtri sinterizzati è di 0,001-0,01 mm, con una perdita di pressione di 0,03-0,2 MPa. Le caratteristiche di questo tipo di filtri sono l'elevata resistenza, la possibilità di essere realizzati in varie forme, la semplicità di produzione e l'elevata precisione di filtrazione. Gli svantaggi sono la difficoltà di pulizia e il facile distacco di particelle metalliche. Viene utilizzato in situazioni che richiedono una filtrazione fine.

3. Selezione dei filtri

Nella scelta del filtro, le considerazioni principali si basano sui requisiti tecnici dell'impianto idraulico e sulle caratteristiche del filtro. I principali fattori da considerare sono:

(1) Pressione di esercizio del sistema

La pressione di esercizio del sistema è una delle basi principali per la selezione della precisione del filtro. Maggiore è la pressione dell'impianto, maggiore è la precisione di montaggio dei componenti idraulici e quindi maggiore è la precisione di filtrazione richiesta.

(2) Portata del sistema

La portata del filtro è determinata dalla portata massima del sistema. La portata nominale del filtro non deve essere inferiore alla portata del sistema. In caso contrario, la perdita di pressione del filtro aumenterà, il filtro si intaserà facilmente e la sua durata sarà ridotta. Tuttavia, maggiore è la portata nominale del filtro, maggiore è il suo volume e il suo costo. Pertanto, è necessario selezionare una portata adeguata.

(3) Resistenza dell'elemento filtrante

La resistenza dell'elemento filtrante è un indicatore importante. Strutture filtranti diverse hanno resistenze diverse. Nei circuiti idraulici ad alta pressione o ad alto impatto, è necessario scegliere filtri ad alta resistenza.

4. Installazione dei filtri

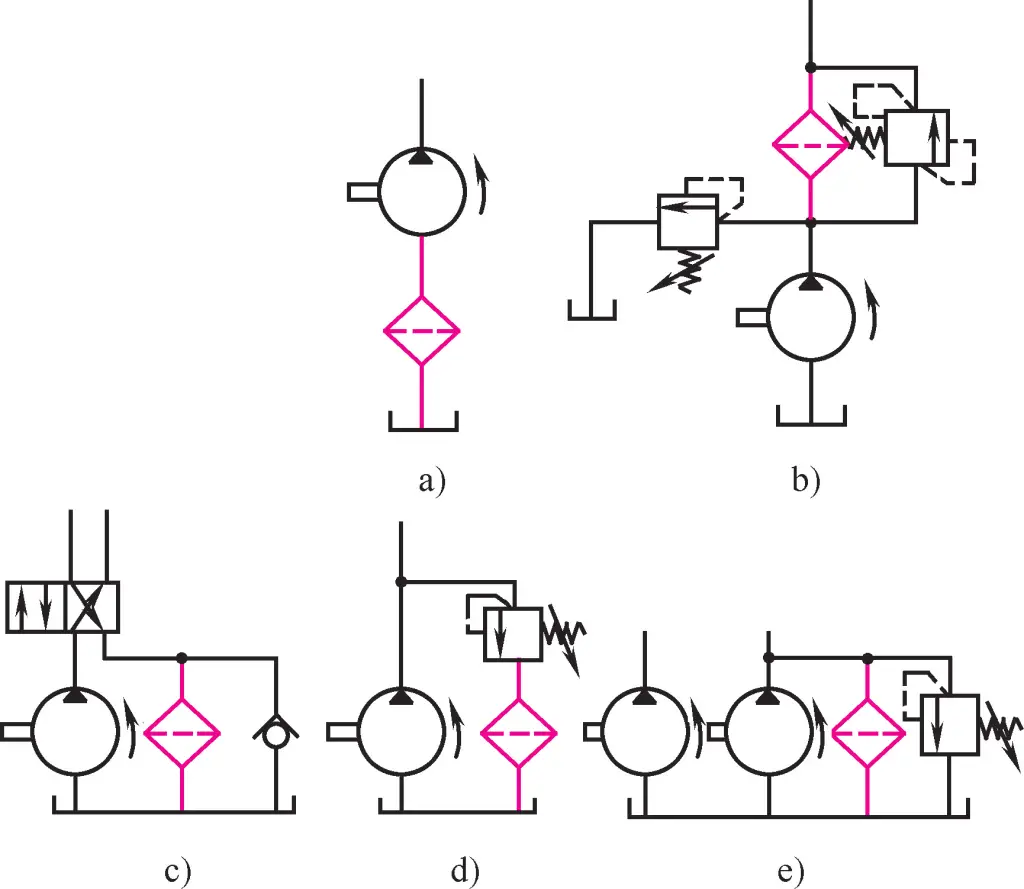

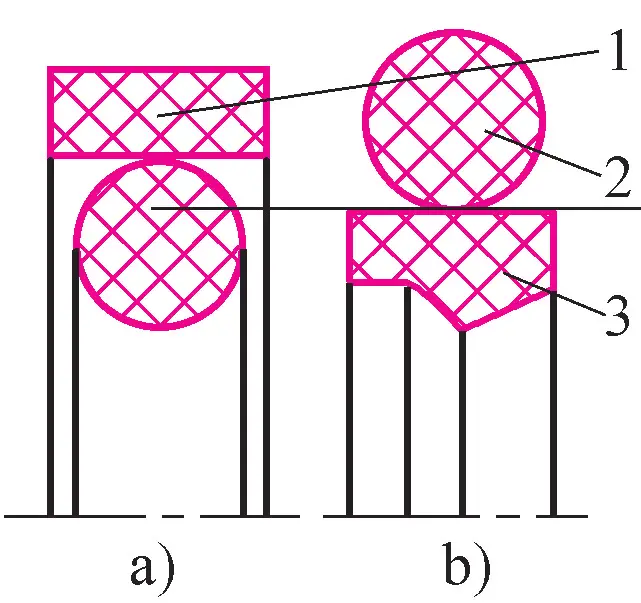

L'installazione dei filtri è determinata in base alle esigenze dell'impianto e può essere generalmente installata in varie posizioni, come mostrato nella Figura 5.

(1) Installazione sulla bocca di aspirazione della pompa idraulica

Come mostrato nella Figura 5a, l'installazione di un filtro sulla porta di aspirazione della pompa idraulica può proteggere tutti i componenti del sistema. Tuttavia, a causa della limitazione della resistenza di aspirazione della pompa, è possibile scegliere solo filtri a rete con bassa perdita di pressione. Questo tipo di filtro ha una bassa precisione di filtrazione e le particelle generate dall'usura della pompa entrano nel sistema, non riuscendo a proteggere completamente gli altri componenti idraulici. Per utilizzare altri filtri è necessario collegarli in serie al circuito dell'olio.

(2) Installazione all'uscita della pompa idraulica

Come mostrato nella Figura 5b, questo metodo di installazione può proteggere efficacemente tutti i componenti idraulici, tranne la pompa. Tuttavia, poiché il filtro lavora ad alta pressione, l'elemento filtrante deve essere più resistente. Per evitare l'intasamento del filtro, che potrebbe causare il sovraccarico della pompa o il danneggiamento del filtro, spesso si installa un indicatore di intasamento o una valvola di bypass accanto al filtro.

(3) Installazione nella linea di ritorno dell'olio

Come mostrato nella Figura 5c, il filtro è installato nella linea di ritorno dell'olio del sistema. Questo metodo è in grado di filtrare le particelle prodotte dal distacco degli strati di ossidazione dal serbatoio dell'olio o dalle pareti dei tubi, o dall'usura dei componenti idraulici, garantendo la pulizia dell'olio idraulico nel serbatoio e proteggendo la pompa idraulica e altri componenti. Poiché la pressione dell'olio di ritorno è relativamente bassa, non è necessario che la resistenza del filtro sia troppo elevata.

(4) Installazione nella diramazione

Questo metodo, illustrato nella Figura 5d, è installato principalmente nella linea di ritorno dell'olio della valvola di sicurezza. Questo metodo non aumenta la perdita di pressione della linea principale dell'olio e il flusso del filtro può essere inferiore a quello della pompa idraulica, il che è più economico e ragionevole. Tuttavia, non può filtrare tutto l'olio e non può garantire che le impurità non entrino nel sistema.

(5) Filtrazione separata

Come mostrato nella Figura 5e, un circuito di filtraggio separato è formato da una pompa idraulica e da un filtro indipendente dal sistema, in grado di rimuovere continuamente le impurità nel sistema e di garantirne la pulizia. Viene generalmente utilizzato nei sistemi idraulici di grandi dimensioni.

II. Accumulatori

Un accumulatore è un componente dei sistemi idraulici che immagazzina e rilascia energia di pressione. Può essere utilizzato anche per l'alimentazione dell'olio a breve termine e per assorbire le vibrazioni e gli urti del sistema.

1. Tipi e strutture degli accumulatori

Esistono principalmente tre tipi di accumulatori: a peso, a molla e a gas.

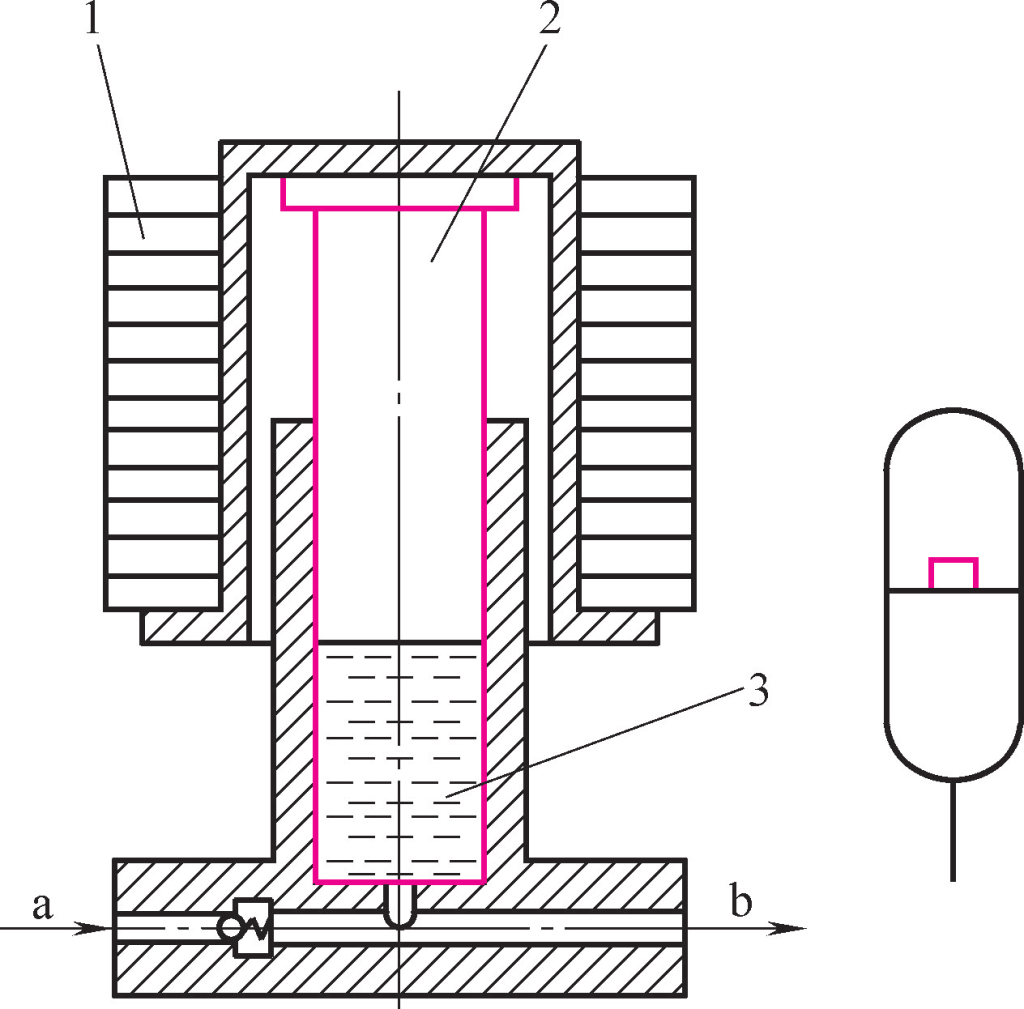

(1) Accumulatore caricato con peso

L'accumulatore a peso, come mostrato nella Figura 6, utilizza la variazione di posizione di un peso per immagazzinare e rilasciare energia. Il peso 1 agisce sull'olio idraulico 3 attraverso lo stantuffo 2, generando pressione.

1-Peso

A 2 pistole

3-Olio idraulico

Quando si accumula energia, l'olio entra nell'accumulatore attraverso il foro a e una valvola di non ritorno, spingendo il peso verso l'alto attraverso lo stantuffo; quando si rilascia l'energia, lo stantuffo scende insieme al peso e l'olio esce attraverso il foro b. Questo tipo di accumulatore ha una struttura semplice e una pressione stabile, ma ha una capacità ridotta, un volume elevato, una risposta poco flessibile ed è soggetto a perdite. Attualmente è utilizzato solo nei sistemi idraulici di alcune grandi apparecchiature fisse.

(2) Accumulatore a molla

La Figura 7 mostra un accumulatore a molla, che utilizza l'espansione e la contrazione di una molla per immagazzinare e rilasciare energia. La forza della molla 1 agisce sull'olio idraulico 3 attraverso il pistone 2. La pressione dell'olio idraulico dipende dal precarico della molla e dall'area di azione effettiva del pistone. La pressione dell'olio idraulico dipende dal precarico della molla e dall'area di azione effettiva del pistone. Al variare della forza della molla durante l'espansione e la contrazione, varia anche la pressione dell'olio risultante.

Per ridurre questa variazione, in genere la rigidità della molla non deve essere troppo elevata e la corsa della molla non deve essere troppo grande, limitando così la pressione di esercizio di questo tipo di accumulatore. Questo tipo di accumulatore viene utilizzato in sistemi a bassa pressione e di piccola capacità, spesso per il tamponamento nei sistemi idraulici. Gli accumulatori a molla hanno strutture semplici e una risposta relativamente sensibile, ma hanno una capacità inferiore e una minore resistenza alla pressione.

1-Primavera

A 2 pistoni

3-Olio idraulico

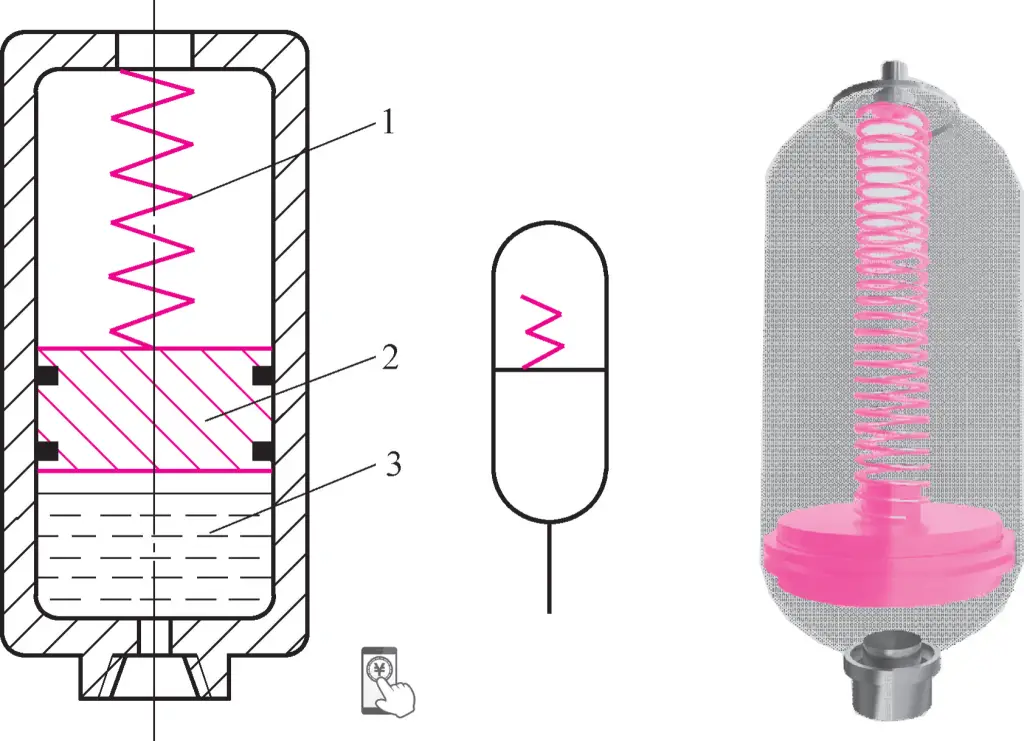

(3) Accumulatore a gas

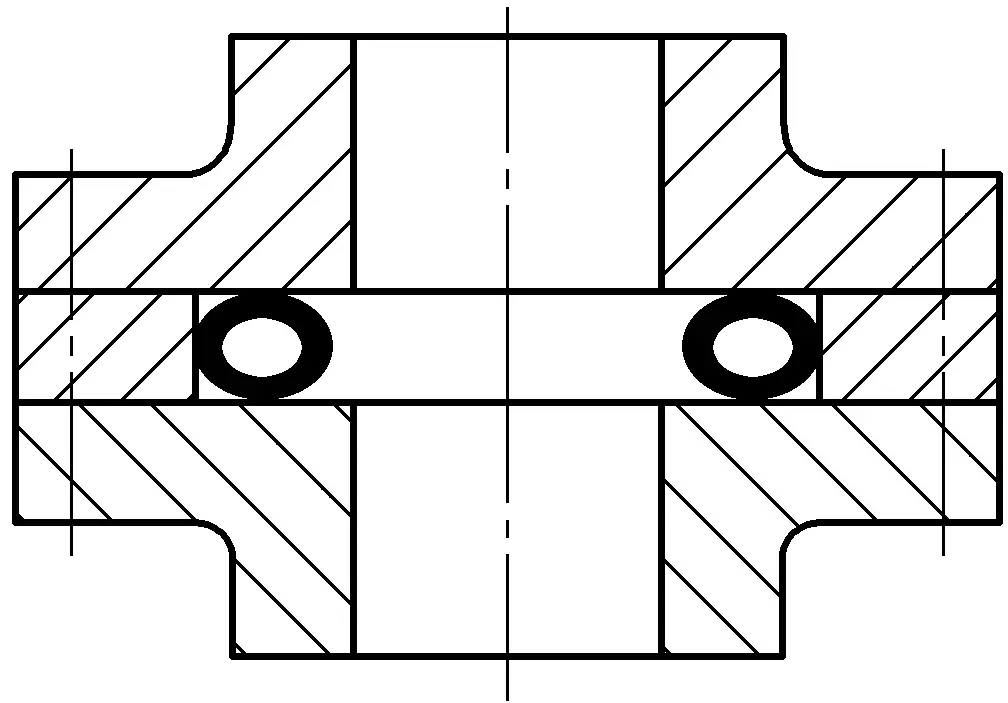

Gli accumulatori a gas immagazzinano e rilasciano energia comprimendo ed espandendo il gas. Per motivi di sicurezza, il gas utilizzato è generalmente un gas inerte o azoto. Gli accumulatori a gas comunemente utilizzati sono del tipo a pistone e a vescica, come mostrato nella Figura 8.

a) Accumulatore a pistone

b) Accumulatore a vescica

1-Valvola del gas

2-Vescica del gas

A 3 gusci

Valvola a 4 limiti

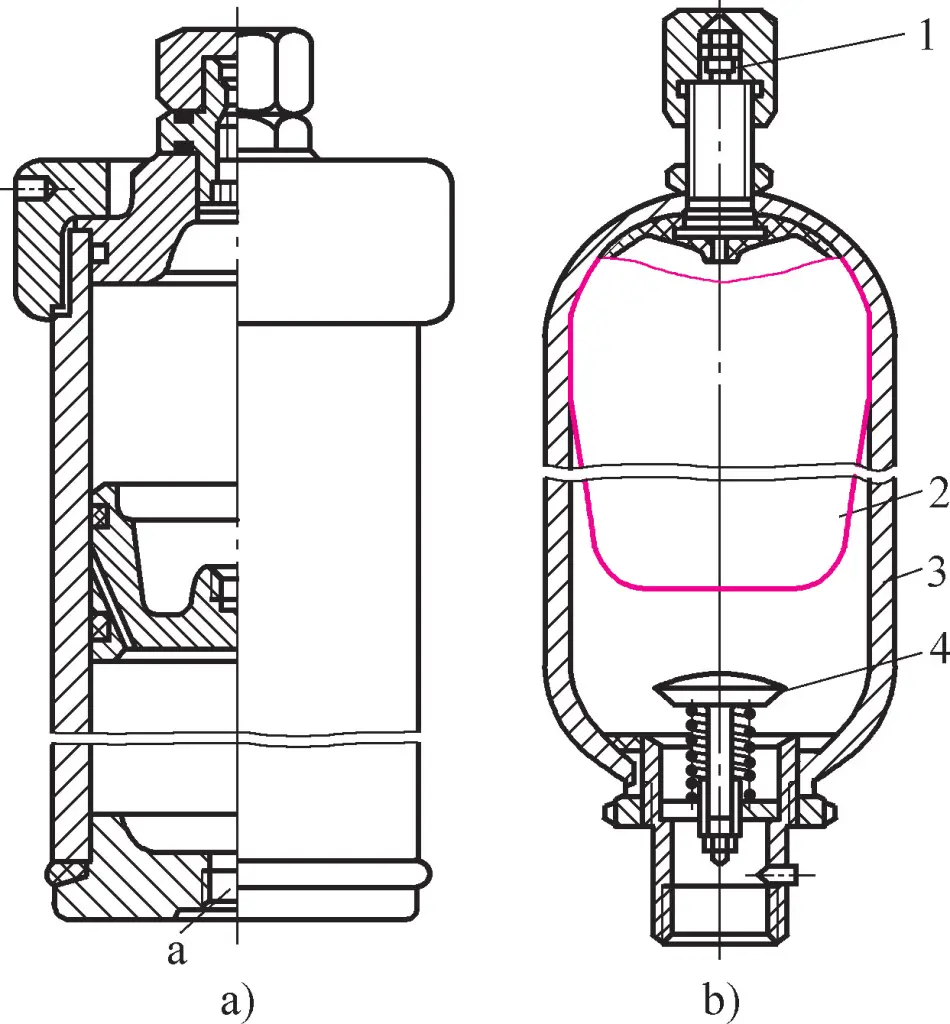

1) Accumulatore a pistone La Figura 8a mostra un accumulatore a pistone, in cui l'olio idraulico entra dalla porta a, spingendo il pistone e comprimendo il gas nella camera superiore per immagazzinare energia. Quando la pressione del sistema è inferiore alla pressione nell'accumulatore, il gas spinge il pistone, rilasciando l'olio idraulico per soddisfare le esigenze del sistema.

Questo tipo di accumulatore presenta i vantaggi di una struttura semplice, di un funzionamento affidabile e di una facile manutenzione. Tuttavia, a causa dell'elevata precisione di lavorazione del cilindro, dell'usura della guarnizione del pistone e dell'influenza dell'inerzia e dell'attrito del pistone, presenta svantaggi quali il costo elevato, la tendenza alle perdite e la scarsa sensibilità di risposta.

2) Accumulatore a vescica La Figura 8b mostra un accumulatore a vescica, in cui la vescica di gas 2 è installata nel guscio 3. La valvola del gas 1 serve a riempire di azoto la vescica. La valvola del gas 1 viene utilizzata per riempire la vescica di azoto. L'olio idraulico entra nell'accumulatore attraverso l'ingresso, aprendo la valvola di fine corsa 4 e comprimendo la vescica. Il gas all'interno della vescica viene compresso per immagazzinare energia. Quando la pressione del sistema è inferiore alla pressione dell'accumulatore, la vescica si espande, rilasciando olio idraulico, e l'accumulatore rilascia energia.

Lo scopo della valvola di limite è quello di evitare che la vescica sporga e venga danneggiata dalla porta dell'olio quando si espande. Questo tipo di accumulatore è caratterizzato dalla completa separazione di gas e olio, dalla bassa inerzia della vescica, dalla flessibilità di risposta, dalle dimensioni ridotte della struttura, dalla leggerezza e dalla facilità di installazione. L'accumulatore a vescica è oggi uno degli accumulatori più utilizzati.

2. Calcolo della capacità degli accumulatori

La capacità di un accumulatore è uno dei principali indicatori per la scelta di un accumulatore. I diversi accumulatori hanno metodi di calcolo della capacità differenti. Qui presenteremo brevemente il metodo di calcolo della capacità dell'accumulatore a vescica, ampiamente utilizzato come fonte di energia ausiliaria.

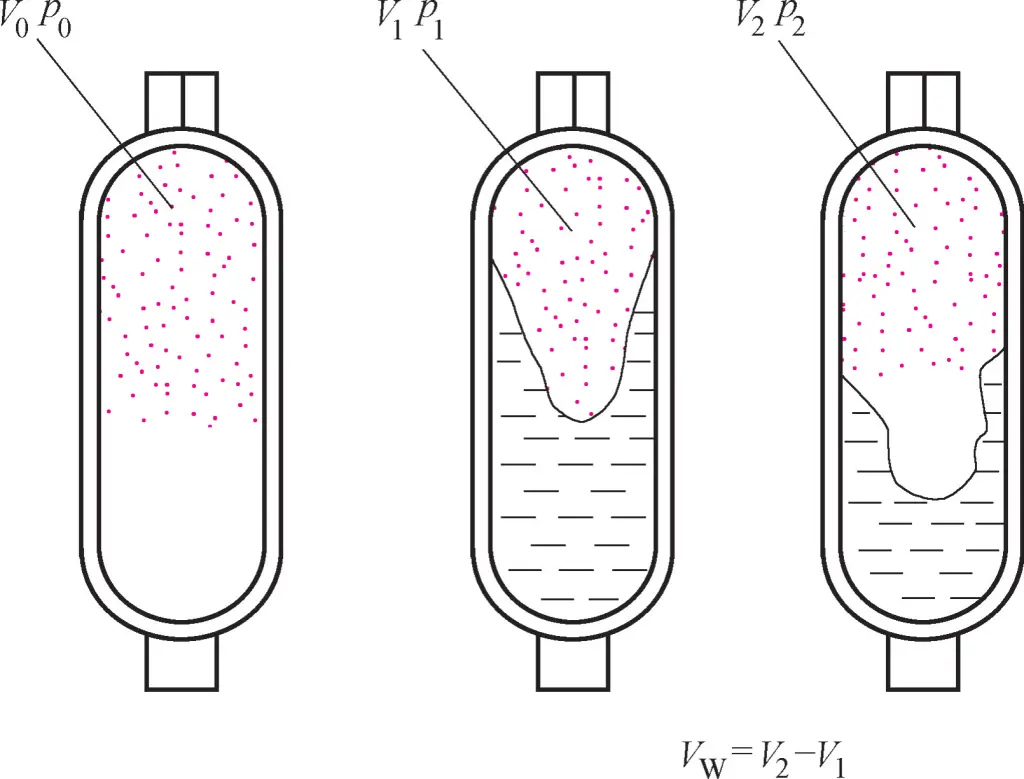

Prima del funzionamento, l'accumulatore a vescica deve essere precaricato con gas. Dopo la carica, la vescica occuperà l'intero volume del guscio dell'accumulatore. Si supponga che il volume della vescica in questo momento sia V0 e la pressione è p0 . Durante il funzionamento, l'olio idraulico entra nell'accumulatore, comprimendo la vescica. In questo momento, il volume di gas nella vescica è V1 e la pressione idraulica è p1 . Dopo il rilascio dell'olio idraulico, la vescica si espande e il suo volume diventa V2 e la pressione scende a p2 come mostrato nella Figura 9.

Secondo la legge di Boyle sui gas

P0V0n=p1V1n=p2V2n=const

Dove P0 e V0 sono la pressione e il volume del gas precaricato nella vescica quando non c'è ingresso di olio idraulico nell'accumulatore; p1 e V1 sono la pressione e il volume dell'interno della vescica dopo la compressione durante lo stato di funzionamento dell'accumulatore; P2 e V2 sono la pressione e il volume all'interno della vescica dopo che l'accumulatore ha rilasciato energia.

n è un esponente determinato dallo stato di funzionamento dell'accumulatore: Quando l'accumulatore rilascia energia lentamente, come nel caso del mantenimento della pressione o della compensazione delle perdite, si può considerare che il gas lavori in condizioni isotermiche, assumendo n=1. Quando l'accumulatore rilascia rapidamente l'energia, come nel caso di grandi forniture di olio, si può considerare che lavori in condizioni adiabatiche, assumendo n=1,4.

Sia il volume massimo di olio immagazzinato nell'accumulatore V W , allora

VW = V2 -V1

Combinando le due formule precedenti, si ottiene

V0=VW (p2/p0)1/n/[1-(p2/p1)1/n]

o

VW=V0p01/n[(1/p2)1/n-(1/p1)1/n]

In teoria, la pressione di carica p0 deve essere uguale alla pressione p2 dopo il rilascio di energia. Tuttavia, a causa delle perdite del sistema, per garantire che l'accumulatore possa ancora fornire olio al sistema quando la pressione del sistema è p2 , p0 dovrebbe essere < p2 . Per le vesciche ripiegate, p 0 = (0.8~0.85)p2 Per le vesciche ondulate, prendere p0 = (0.6~0.65)p2 .

p 1 e p2 sono rispettivamente la pressione massima di esercizio del sistema e la pressione minima di esercizio per mantenere il funzionamento del sistema, entrambe determinate dai requisiti del sistema. V0 è il volume massimo della vescica, che può essere considerato anche come il volume dell'accumulatore. Quando si determina V0 , calcolare prima V0 utilizzando la formula di cui sopra, quindi consultare il manuale per selezionare il volume standard dell'accumulatore.

3. Installazione e utilizzo degli accumulatori

La posizione di installazione di un accumulatore in un sistema idraulico è determinata dalla sua funzione. Per l'utilizzo e l'installazione degli accumulatori è necessario tenere presente i seguenti punti:

- Gli accumulatori a vescica devono essere installati verticalmente. L'installazione inclinata o orizzontale provoca l'usura tra la vescica e il mantello dell'accumulatore, compromettendone la durata.

- Gli accumulatori per assorbire le pulsazioni di pressione o gli urti devono essere installati vicino alla fonte di vibrazioni.

- Gli accumulatori installati nella condotta devono essere fissati con staffe o deflettori per resistere alla forza di reazione momentanea generata quando l'accumulatore accumula o rilascia energia.

- Tra l'accumulatore e la tubazione deve essere installata una valvola di non ritorno per il gonfiaggio o la manutenzione. Tra l'accumulatore e la pompa idraulica deve essere installata una valvola unidirezionale per evitare il riflusso dell'olio quando la pompa si ferma.

III. Serbatoio dell'olio

La funzione principale del serbatoio dell'olio è quella di immagazzinare l'olio, mentre il corpo del serbatoio serve anche per la dissipazione del calore, la decantazione dei sedimenti, la separazione dell'aria dall'olio e come piattaforma di installazione.

1. Classificazione e struttura tipica dei serbatoi di olio

(1) Classificazione dei serbatoi di olio

I serbatoi dell'olio possono essere classificati in struttura aperta e struttura chiusa. I serbatoi a struttura aperta hanno una superficie d'olio libera che comunica con l'atmosfera e sono utilizzati principalmente in varie apparecchiature fisse; i serbatoi a struttura chiusa hanno l'olio isolato dall'atmosfera e sono utilizzati principalmente in apparecchiature mobili e veicoli.

I serbatoi dell'olio a struttura aperta si dividono in integrali e separati. I serbatoi dell'olio integrali utilizzano la base della macchina principale come serbatoio dell'olio. Sono compatti e raccolgono facilmente le perdite dei componenti idraulici, ma hanno una scarsa dissipazione del calore e sono difficili da mantenere, incidendo sulla precisione e sulle prestazioni della macchina principale.

I serbatoi dell'olio separati costituiscono una stazione di alimentazione dell'olio indipendente, separata dalla macchina principale. Hanno una migliore dissipazione del calore, manutenzione e riparabilità rispetto ai serbatoi dell'olio integrali, ma richiedono uno spazio aggiuntivo. Attualmente, le apparecchiature di precisione utilizzano prevalentemente serbatoi dell'olio separati.

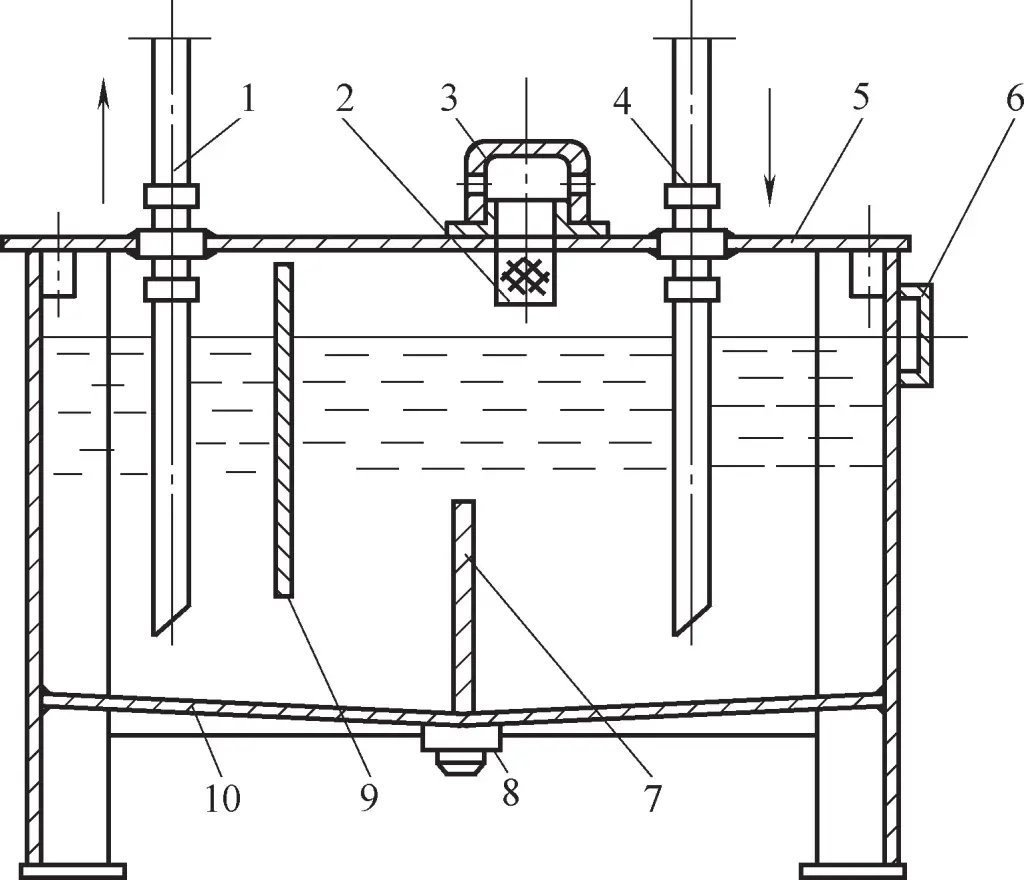

(2) Struttura tipica dei serbatoi di olio

La Figura 10 mostra un serbatoio separato a struttura aperta. Il corpo del serbatoio è generalmente saldato con piastre di acciaio di 2,5-4 mm di spessore, con un rivestimento resistente all'olio sulla superficie. Al centro del serbatoio sono presenti due deflettori 7 e 9 che separano il tubo di aspirazione della pompa idraulica 1 dal tubo di ritorno 4, bloccando i sedimenti e la schiuma prodotti dal tubo di ritorno. La piastra di montaggio 5 sulla parte superiore del serbatoio è realizzata in lamiera d'acciaio più spessa per l'installazione del motore elettrico, della pompa idraulica, del blocco integrato e di altri componenti.

1-Tubo di aspirazione

Schermo a 2 filtri

3-Copertina

4-Tubo di ritorno

5-Piastra di montaggio

Calibro a 6 livelli

7 - Deflettore inferiore

8-Valvola di scarico

9-Buffo superiore

Corpo a 10 serbatoi

La piastra di montaggio è dotata di uno schermo filtrante 2 e di un coperchio antipolvere 3 per filtrare durante il riempimento dell'olio e impedire la caduta di corpi estranei nel serbatoio. Il coperchio antipolvere presenta piccoli fori laterali per comunicare con l'atmosfera. Sul lato del serbatoio è installato un indicatore di livello 6 per visualizzare la quantità di olio. Sul fondo del serbatoio è installata una valvola di scarico 8 per scaricare l'olio e i sedimenti durante il cambio dell'olio.

2. Design del serbatoio dell'olio

I serbatoi dell'olio sono componenti non standard, spesso progettati in base a esigenze specifiche in situazioni pratiche. Nella progettazione dei serbatoi dell'olio, le considerazioni principali riguardano il volume del serbatoio, la struttura e la dissipazione del calore. Per motivi di spazio, di seguito viene fornita solo una breve introduzione all'approccio progettuale.

(1) Stima del volume del serbatoio dell'olio

Il volume del serbatoio dell'olio è uno dei parametri principali da determinare in fase di progettazione. Un serbatoio di volume maggiore garantisce una migliore dissipazione del calore, ma consuma più olio e costa di più. Un serbatoio di volume inferiore occupa meno spazio e riduce i costi, ma presenta condizioni di dissipazione del calore insufficienti.

Nella progettazione pratica, è possibile utilizzare una formula empirica per determinare inizialmente il volume del serbatoio, quindi verificare la dissipazione termica del serbatoio Q₀, calcolare la generazione di calore del sistema Q₁. Se la dissipazione di calore del serbatoio è superiore alla generazione di calore del sistema idraulico (Q₂ > Q₃), il volume del serbatoio è adeguato; in caso contrario, è necessario aumentare il volume del serbatoio o adottare misure di raffreddamento (consultare i manuali pertinenti per il calcolo della dissipazione di calore del serbatoio e della generazione di calore del sistema idraulico).

La formula empirica per stimare il volume del serbatoio dell'olio è la seguente

V=αq

Nella formula

- V è il volume del serbatoio dell'olio (L);

- q è la portata nominale totale della pompa idraulica (L/min);

- α è il coefficiente empirico (min), per i sistemi a bassa pressione α=2~4min, per i sistemi a media pressione α=5~7min, per i sistemi a media-alta o alta pressione ad alta potenza α=6~12min.

(2) Considerazioni sulla progettazione

Dopo aver determinato il volume, la progettazione strutturale del serbatoio petrolifero diventa il compito principale per realizzare le varie funzioni del serbatoio. Nella progettazione della struttura del serbatoio dell'olio è necessario tenere presente i seguenti punti:

1) Il corpo del serbatoio deve avere una resistenza e una rigidità sufficienti. I serbatoi dell'olio sono generalmente saldati a partire da piastre d'acciaio di 2,5~4 mm di spessore, e quelli più grandi richiedono nervature di rinforzo saldate.

2) Sul tubo di aspirazione della pompa deve essere installato un filtro a maglia 100-200, con una distanza non inferiore a 20 mm tra il filtro e il fondo del serbatoio. Il filtro non deve essere esposto sopra la superficie dell'olio per evitare che la pompa aspiri aria e provochi rumore. Il tubo di ritorno dell'olio del sistema deve essere inserito al di sotto della superficie dell'olio per evitare schizzi e formazione di bolle.

3) Il tubo di aspirazione e quello di ritorno devono essere separati, distanziandoli il più possibile. Per separarli è necessario utilizzare diversi deflettori che aumentano la distanza di circolazione dell'olio, consentendo ai contaminanti e alle bolle presenti nell'olio di depositarsi o separarsi completamente. L'altezza dei deflettori è generalmente pari a 3/4 dell'altezza della superficie dell'olio.

4) Guarnizione antinquinamento. Per evitare la contaminazione dell'olio, è necessario aggiungere guarnizioni di tenuta a tutte le connessioni della piastra di copertura e delle finestre e anelli di tenuta a tutti i fori in cui passano i tubi dell'olio.

5) Il fondo del serbatoio dell'olio deve avere una pendenza e deve esserci una certa distanza tra il fondo del serbatoio e il terreno. Nel punto più basso del fondo del serbatoio deve essere installato un tappo di scarico dell'olio.

6) La superficie interna del serbatoio dell'olio deve essere trattata in modo speciale. Per evitare che il rivestimento della parete interna del serbatoio dell'olio si stacchi, la parete interna dei nuovi serbatoi dell'olio deve essere granigliata, lavata con acido e pulita in superficie, quindi rivestita con uno strato di film plastico o di vernice resistente all'olio compatibile con il fluido di lavoro.

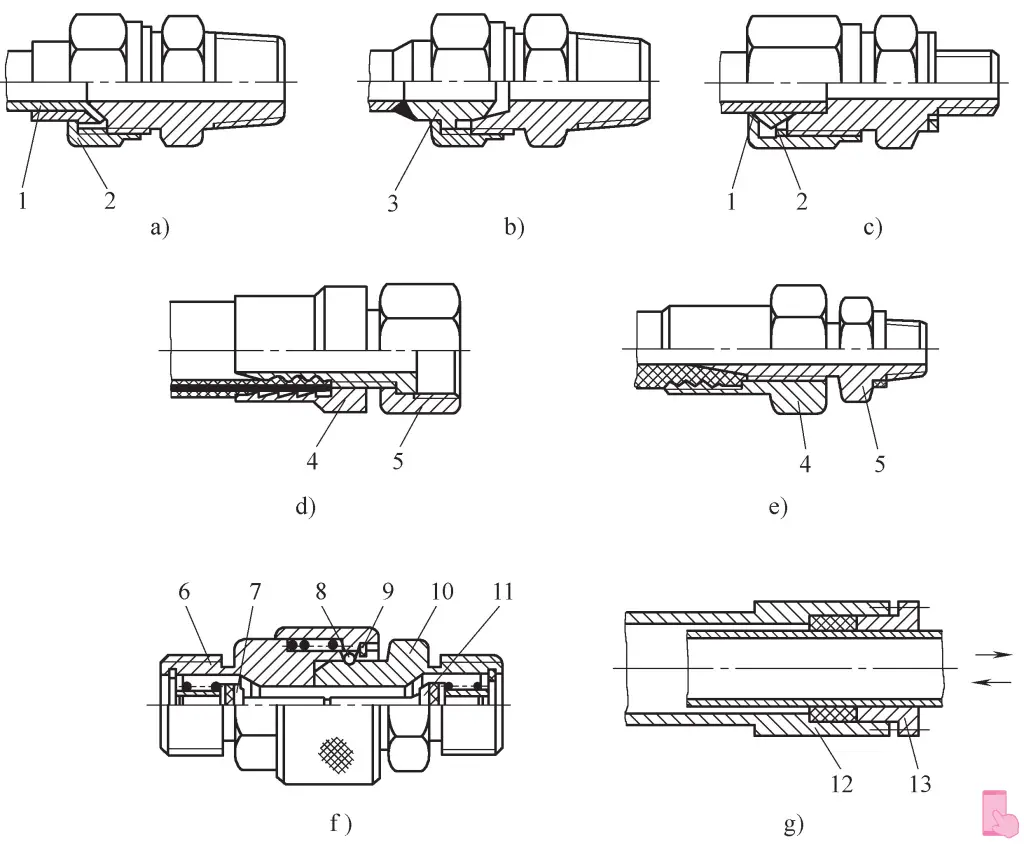

IV. Scambiatori di calore

Quando il sistema idraulico è in funzione, la temperatura dell'olio idraulico deve essere mantenuta tra i 15 e i 65°C. Se la temperatura dell'olio è troppo alta, l'olio si deteriora rapidamente e la sua viscosità diminuisce, riducendo l'efficienza del sistema. Se la temperatura dell'olio è troppo bassa, la fluidità dell'olio peggiora, aumentando la perdita di pressione del sistema e riducendo la capacità di autoadescamento della pompa. Pertanto, il mantenimento della corretta temperatura dell'olio è una condizione necessaria per il normale funzionamento del sistema idraulico.

A causa di limitazioni come il carico del veicolo, a volte la regolazione naturale del serbatoio dell'olio non è in grado di soddisfare i requisiti di temperatura dell'olio e sono necessarie strutture esterne per soddisfare i requisiti di temperatura dell'olio dell'apparecchiatura. Gli scambiatori di calore sono le strutture di controllo della temperatura più comunemente utilizzate. Gli scambiatori di calore si dividono in due categorie: raffreddatori e riscaldatori.

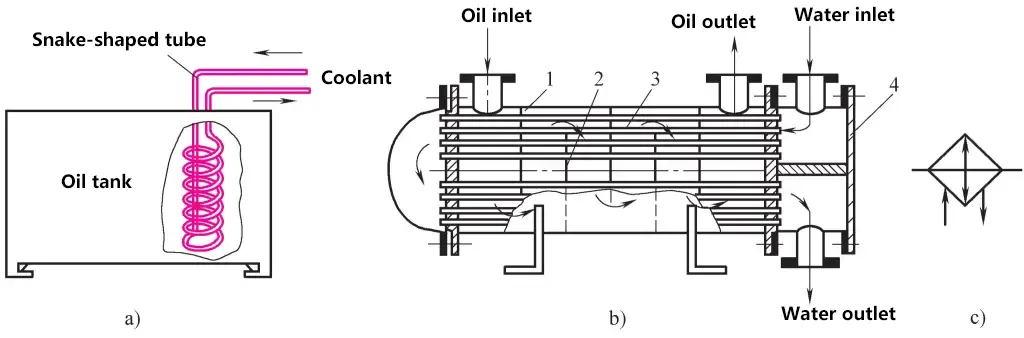

1. Raffreddatori

I raffreddatori possono essere classificati in raffreddati ad acqua, ad aria, ad ammoniaca e in altre forme in base al metodo di raffreddamento. Tra questi, il raffreddamento ad acqua e quello ad aria sono i metodi di raffreddamento più comuni.

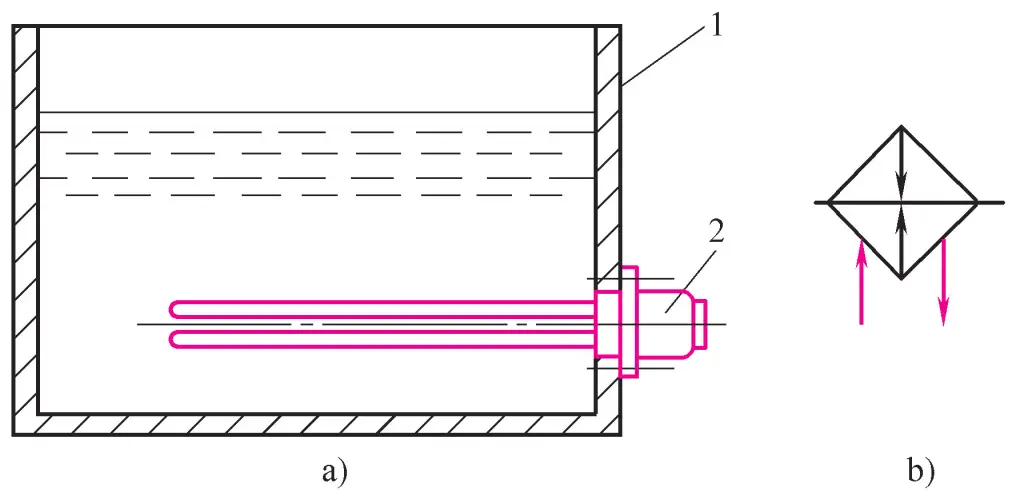

La Figura 11a mostra un raffreddatore ad acqua a serpentina comunemente utilizzato, in cui il tubo a serpentina è installato all'interno del serbatoio dell'olio e l'acqua di raffreddamento scorre attraverso il tubo per rimuovere il calore generato nell'olio. Questo tipo di raffreddatore ha una struttura semplice e un costo contenuto, ma la sua efficienza di scambio termico è bassa e il consumo di acqua è elevato.

a) Tipo a serpentina

b) Tipo a fascio tubiero

c) Simbolo grafico

1 Guscio

2-Baffle

3-Tubo di rame per il raffreddamento

4-Scomparto destro del guscio

La Figura 11b mostra un raffreddatore a fascio tubiero comunemente utilizzato nelle apparecchiature di grandi dimensioni, costituito da un guscio 1, da tubi di rame di raffreddamento 3 e da deflettori 2. L'olio idraulico entra dalla porta sinistra del guscio 1, passa attraverso i tubi di rame di raffreddamento 3 e i deflettori per il raffreddamento e fuoriesce dalla porta destra del guscio.

L'acqua di raffreddamento entra dall'ingresso superiore dello scomparto destro 4 del guscio, quindi scorre attraverso i tubi di rame di raffreddamento superiori 3 fino alla calotta di sinistra del guscio e poi attraverso i tubi di rame di raffreddamento inferiori 3, uscendo dall'uscita inferiore dello scomparto destro 4 del guscio. Grazie all'effetto dei tubi di rame di raffreddamento multipli e dei deflettori, questo tipo di raffreddatore ha un'elevata efficienza di scambio termico, ma è di grandi dimensioni e costoso.

La Figura 11c mostra il simbolo grafico dei radiatori. I radiatori raffreddati ad aria sono più comunemente utilizzati nelle apparecchiature idrauliche dei veicoli mobili. I radiatori raffreddati ad aria possono essere di tipo tubolare o ad alette (parete tubolare a strato singolo), di dimensioni più ridotte ma con un'efficienza di raffreddamento inferiore rispetto a quelli raffreddati ad acqua.

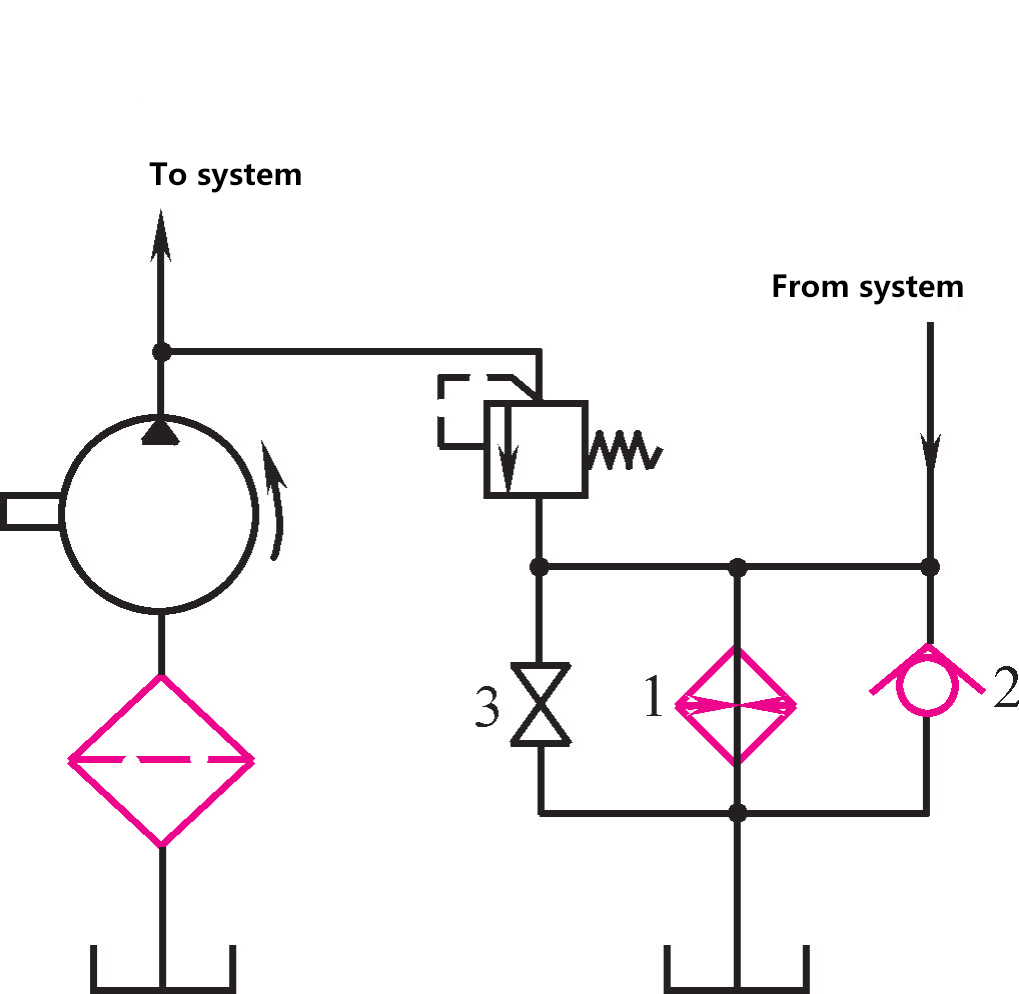

I raffreddatori sono generalmente installati nella linea di ritorno dell'olio dell'impianto idraulico o nella linea di trabocco della valvola di sicurezza. Come mostrato nella Figura 12, l'olio idraulico in uscita dalla pompa entra direttamente nel sistema, mentre l'olio di ritorno riscaldato e l'olio che trabocca dalla valvola di sicurezza vengono raffreddati insieme dal raffreddatore 1 prima di tornare al serbatoio dell'olio. La valvola di non ritorno 2 serve a proteggere il raffreddatore, mentre la valvola di intercettazione 3 viene aperta quando il raffreddatore non è necessario per fornire un passaggio al flusso del fluido.

1-Raffreddatore

2-Valvola di ritegno

3-Valvola di arresto

2. Riscaldatore

I riscaldatori utilizzati nei sistemi idraulici adottano generalmente metodi di riscaldamento elettrico. I riscaldatori elettrici hanno una struttura semplice, un comodo controllo, possono impostare la temperatura desiderata e presentano piccoli errori di controllo della temperatura.

Tuttavia, il tubo di riscaldamento del riscaldatore elettrico è a diretto contatto con l'olio idraulico, il che può facilmente causare una temperatura non uniforme dell'olio nel serbatoio e talvolta accelerare la fessurazione dell'olio. Pertanto, è possibile installare più riscaldatori e il controllo del riscaldatore non deve essere impostato su valori troppo elevati. Come mostrato nella Figura 13a, il riscaldatore 2 è installato sulla parete del serbatoio dell'olio e collegato con una flangia. La Figura 13b mostra il simbolo grafico del riscaldatore.

1-Serbatoio dell'olio

Riscaldatore 2

V. Connettori

I tubi dell'olio e i raccordi per tubi sono chiamati connettori, che hanno la funzione di collegare componenti idraulici dispersi per formare un sistema idraulico completo. Le prestazioni e la struttura dei connettori influenzano direttamente lo stato di funzionamento del sistema idraulico. Qui presentiamo le strutture dei connettori idraulici comunemente utilizzati come riferimento per la progettazione di dispositivi idraulici e la scelta dei connettori.

1. Tubi dell'olio

(1) Tipi di tubi per olio

Nei sistemi idraulici vengono utilizzati molti tipi di tubi dell'olio, tra cui tubi in acciaio, tubi in rame, tubi in nylon, tubi in plastica, tubi in gomma, ecc. Nella scelta, occorre considerare fattori quali l'alta e la bassa pressione del sistema idraulico, la posizione di installazione dei componenti idraulici e l'ambiente di lavoro dell'apparecchiatura idraulica.

1) Tubi in acciaio

Si dividono in tubi in acciaio senza saldatura e tubi in acciaio saldati. I primi sono generalmente utilizzati nei sistemi ad alta pressione, mentre i secondi sono impiegati nei sistemi a media e bassa pressione. Le caratteristiche dei tubi in acciaio sono: forte capacità di sopportare la pressione, prezzo basso, elevata resistenza, buona rigidità, ma difficoltà di assemblaggio e piegatura. Attualmente, i tubi in acciaio sono i più utilizzati in varie apparecchiature idrauliche.

2) Tubi di rame

I tubi di rame si dividono in tubi di ottone e tubi di rame puro, con i tubi di rame puro più comunemente utilizzati. I tubi di rame presentano vantaggi come la facilità di montaggio e di piegatura, ma anche svantaggi come la bassa resistenza, la scarsa resistenza alle vibrazioni, il prezzo elevato del materiale e la facile ossidazione dell'olio idraulico. Vengono generalmente utilizzati in punti difficili da assemblare all'interno di dispositivi idraulici o in sistemi a media e bassa pressione con pressioni comprese tra 0,5 e 10 MPa.

3) Tubi in nylon

Si tratta di un nuovo tipo di materiale per tubi traslucidi di colore bianco latte, con capacità di sopportare pressioni di 2,5MPa e 8MPa. I tubi in nylon hanno caratteristiche quali il prezzo contenuto e la facilità di piegatura, ma hanno una durata di vita inferiore. Vengono spesso utilizzati nei sistemi a bassa pressione per sostituire i tubi di rame.

4) Tubi in plastica

I tubi in plastica hanno un prezzo basso e sono facili da installare, ma hanno una scarsa capacità di sopportare la pressione e sono soggetti a invecchiamento. Attualmente sono utilizzati solo per le tubazioni di perdita e per le linee di ritorno dell'olio.

5) Tubi in gomma

Questi tubi dell'olio sono disponibili nei tipi ad alta e a bassa pressione. I tubi per alta pressione sono realizzati in gomma resistente all'olio con strati intrecciati di filo d'acciaio; maggiore è il numero di strati di filo d'acciaio, maggiore è la resistenza alla pressione del tubo dell'olio. I tubi a bassa pressione hanno strati intrecciati di tela o filo di cotone. I tubi in gomma sono utilizzati per collegare componenti idraulici con movimento relativo.

(2) Calcolo dei tubi dell'olio

Il calcolo dei tubi dell'olio prevede principalmente la determinazione del diametro interno e dello spessore delle pareti del tubo.

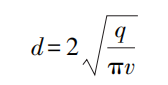

La formula di calcolo per il diametro interno dei tubi dell'olio è la seguente

Dove

- q è la portata attraverso il tubo dell'olio;

- v è la velocità di flusso raccomandata nella tubazione, con 0,5~1,5 m/s per i tubi di aspirazione;

- 2,5~5m/s per i tubi in pressione e 1,5~2,5m/s per i tubi di ritorno.

La formula di calcolo per lo spessore della parete del tubo è

Dove

- p è la pressione interna del tubo;

- [σ] è la sollecitazione ammissibile del materiale del tubo, [σ]=Rm/n, dove R m è la resistenza alla trazione del materiale del tubo e n è il fattore di sicurezza.

Per i tubi in acciaio

- Quando p<7MPa, prendere n=8;

- Quando p≤17,5MPa, si consideri n=6;

- Quando p>17,5MPa, prendere n=4.

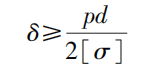

2. Raccordi per tubi

I raccordi per tubi sono connettori staccabili che collegano i tubi con componenti idraulici o piastre di valvole. I raccordi per tubi devono soddisfare requisiti quali la facilità di montaggio e smontaggio, la buona tenuta, la solidità del collegamento, l'ingombro ridotto, la bassa perdita di carico e la buona producibilità.

Esistono molti tipi di raccordi per tubi comunemente utilizzati. In base al passaggio, si distinguono i tipi a passaggio rettilineo, ad angolo, a T e a croce; in base al metodo di collegamento al corpo valvola o alla piastra della valvola, si distinguono i tipi filettati e flangiati; in base al metodo di collegamento tra tubo e raccordo, si distinguono i tipi svasati, saldati, a ghiera, a crimpare e a innesto rapido. Di seguito verrà presentata solo quest'ultima classificazione.

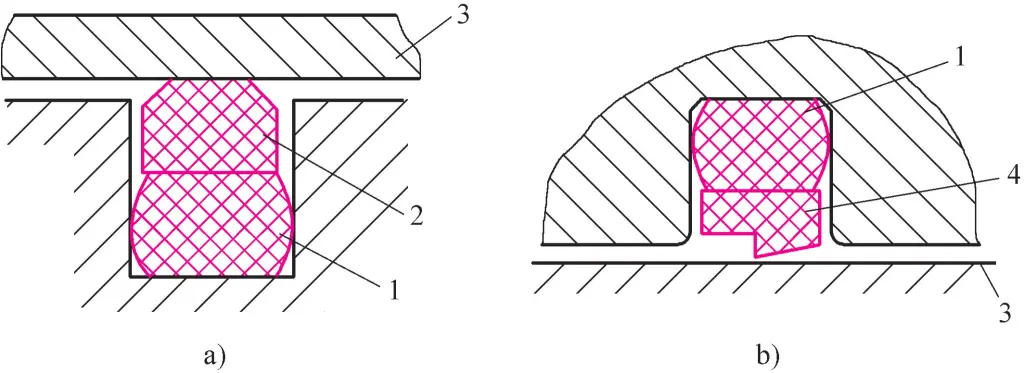

(1) Raccordi per tubi svasati

La Figura 14a mostra un raccordo per tubi svasato, che utilizza l'azione di serraggio del manicotto per la tenuta. Questo tipo di raccordo ha una struttura semplice ed è adatto per collegare tubi di rame, tubi di acciaio a parete sottile, tubi di nylon e tubi di plastica.

a) Raccordo svasato

b) Raccordo saldato

c) Raccordo a ghiera

d) Raccordo a crimpare

e) Raccordo staccabile

f) Raccordo ad attacco rapido

g) Raccordo telescopico per tubi

1 tubo

2-Ferrule

Nucleo interno a 3 attacchi

Manicotto esterno a 4 fori

Nucleo a 5 attacchi

6 prese

7, 11-Tubo di chiusura

Palla in acciaio 8

Morsetto a 9 pinze

10 ugelli

12 Tubo esterno

13 Tubo interno

(2) Raccordi per tubi saldati

La Figura 14b mostra un raccordo saldato, in cui il tubo dell'olio è saldato al nucleo interno 3 del raccordo. La superficie sferica dell'anima interna è strettamente collegata al foro conico del corpo del raccordo, garantendo una buona tenuta, una struttura semplice e un'elevata resistenza alla pressione. Lo svantaggio è che la saldatura è relativamente problematica. È adatto per il collegamento di tubi in acciaio a parete spessa ad alta pressione.

(3) Raccordi per tubi a ghiera

La Figura 14c mostra un raccordo per tubi a ghiera, che utilizza una ghiera 2 altamente elastica per bloccare il tubo dell'olio 1 per la tenuta. Le sue caratteristiche sono la struttura semplice e la facilità di installazione, ma richiede un'elevata precisione dimensionale della parete esterna del tubo dell'olio. I raccordi a ghiera sono adatti per il collegamento di tubi in acciaio senza saldatura trafilati a freddo ad alta pressione.

(4) Raccordi per tubi crimpati

La Figura 14d mostra un raccordo per tubi a crimpare, costituito da un manicotto esterno 4 e da un nucleo interno 5. Questo raccordo è adatto per collegamenti di tubi flessibili. Questo raccordo è adatto per connessioni di tubi flessibili.

(5) Raccordi per tubi staccabili

La Figura 14e mostra un raccordo per tubi smontabile. Il manicotto esterno 4 e il nucleo interno 5 di questo raccordo sono esagonali, il che lo rende comodo per lo smontaggio frequente dei tubi flessibili. È adatto per collegare tubi flessibili ad alta pressione e di piccolo diametro.

(6) Raccordi a innesto rapido

La Figura 14f mostra un attacco rapido che facilita il montaggio e lo smontaggio rapido dei tubi dell'olio.

Il principio è il seguente: Quando il collare 9 si sposta verso sinistra, le sfere d'acciaio 8 si ritraggono dalla scanalatura dell'inserto 10, liberando l'inserto, che può essere rapidamente estratto dal bicchiere 6. A questo punto, i tappi per tubi 7 e 11 chiudono le due aperture del tubo con le rispettive forze elastiche, impedendo la fuoriuscita di olio dai tubi. A questo punto, i tappi per tubi 7 e 11 chiudono le due aperture dei tubi con le rispettive forze elastiche, impedendo la fuoriuscita di olio dai tubi. Questo tipo di raccordo è adatto a connessioni flessibili di tubi che richiedono frequenti smontaggi.

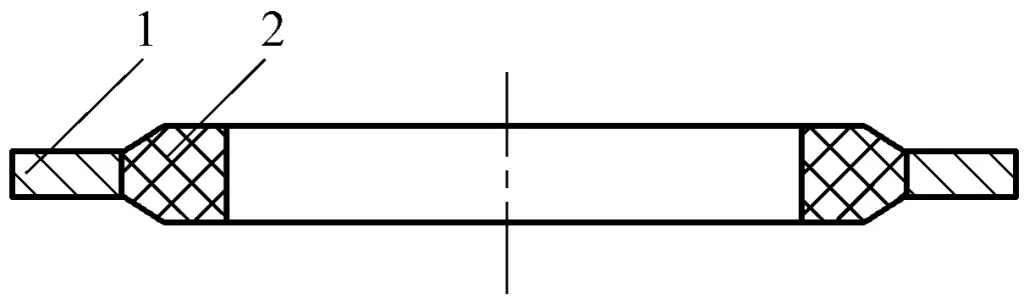

(7) Raccordi telescopici per tubi

La Figura 14g mostra un raccordo telescopico per tubi, costituito da un tubo interno 13 e da un tubo esterno 12. Il tubo interno può scorrere liberamente all'interno del tubo esterno ed è sigillato da O-ring. Il tubo interno può scorrere liberamente all'interno del tubo esterno ed è sigillato con O-ring. Il diametro esterno del tubo interno deve essere lavorato con precisione. Questo tipo di raccordo è adatto al collegamento di tubi con movimento relativo tra le parti di collegamento.

VI. Dispositivi di tenuta

La sigillatura è uno dei mezzi più efficaci per risolvere i problemi di tenuta dei sistemi idraulici. Quando la tenuta di un sistema idraulico è scarsa, può causare perdite esterne, inquinando l'ambiente; può anche permettere all'aria di entrare nel sistema idraulico, compromettendo le prestazioni delle pompe idrauliche e il buon funzionamento degli attuatori idraulici. Quando le perdite interne sono gravi, possono causare un'efficienza volumetrica eccessivamente bassa e un elevato aumento della temperatura dell'olio, causando il malfunzionamento del sistema.

1. Requisiti dei dispositivi di tenuta

- Deve avere buone prestazioni di tenuta entro la pressione di esercizio e un certo intervallo di temperatura, e migliorare automaticamente le prestazioni di tenuta all'aumentare della pressione.

- La forza di attrito tra il dispositivo di tenuta e le parti mobili deve essere ridotta e il coefficiente di attrito deve essere stabile.

- Forte resistenza alla corrosione, non incline all'invecchiamento, lunga durata, buona resistenza all'usura e capacità di autocompensarsi in una certa misura dopo l'usura.

- Struttura semplice, facile da usare e da mantenere, a basso costo.

2. Tipi e caratteristiche dei dispositivi di tenuta

Le guarnizioni possono essere suddivise in guarnizioni senza contatto e guarnizioni a contatto in base ai loro principi di funzionamento. Le prime si riferiscono principalmente alle guarnizioni a distanza, mentre le seconde si riferiscono alle guarnizioni per elementi di tenuta.

(1) Guarnizioni di sicurezza

Le guarnizioni a gioco ottengono la tenuta attraverso piccoli spazi tra le superfici di accoppiamento di parti relativamente in movimento. Le tenute a gioco sono comunemente utilizzate in coppie cilindriche di pistoni, pistoni o valvole.

Le valvole idrauliche che utilizzano le guarnizioni di sicurezza hanno diverse scanalature di bilanciamento della pressione equidistanti sulla superficie esterna del cursore della valvola. La loro funzione principale è quella di distribuire uniformemente la pressione radiale, ridurre la forza di bloccaggio idraulico e migliorare il centraggio del cursore della valvola nel foro, riducendo così le perdite grazie alla minimizzazione del gioco.

Inoltre, la resistenza formata dalle scanalature di bilanciamento della pressione contribuisce a ridurre le perdite. Le scanalature di bilanciamento della pressione sono generalmente larghe 0,3-0,5 mm e profonde 0,5-1,0 mm. Il gioco di montaggio tra le superfici cilindriche è correlato alle dimensioni del diametro. Per i cursori e gli alesaggi delle valvole è generalmente di 0,005-0,017 mm.

Il vantaggio di questo tipo di tenuta è il basso attrito, mentre lo svantaggio è che non può compensare automaticamente l'usura. Viene utilizzata principalmente tra superfici cilindriche con diametri ridotti, come ad esempio tra pistoni e cilindri nelle pompe idrauliche e tra cursori e fori delle valvole nelle valvole a scorrimento.

(2) Guarnizioni O-ring

Le guarnizioni O-ring sono generalmente realizzate in gomma resistente all'olio con sezione circolare. Hanno eccellenti prestazioni di tenuta, con entrambi i lati interni ed esterni e le facce terminali che forniscono l'azione di tenuta. Hanno strutture compatte, basso attrito per le parti in movimento, facilità di produzione e assemblaggio, basso costo e possono essere utilizzate sia per alte che per basse pressioni. Queste caratteristiche ne hanno determinato l'impiego diffuso nei sistemi idraulici.

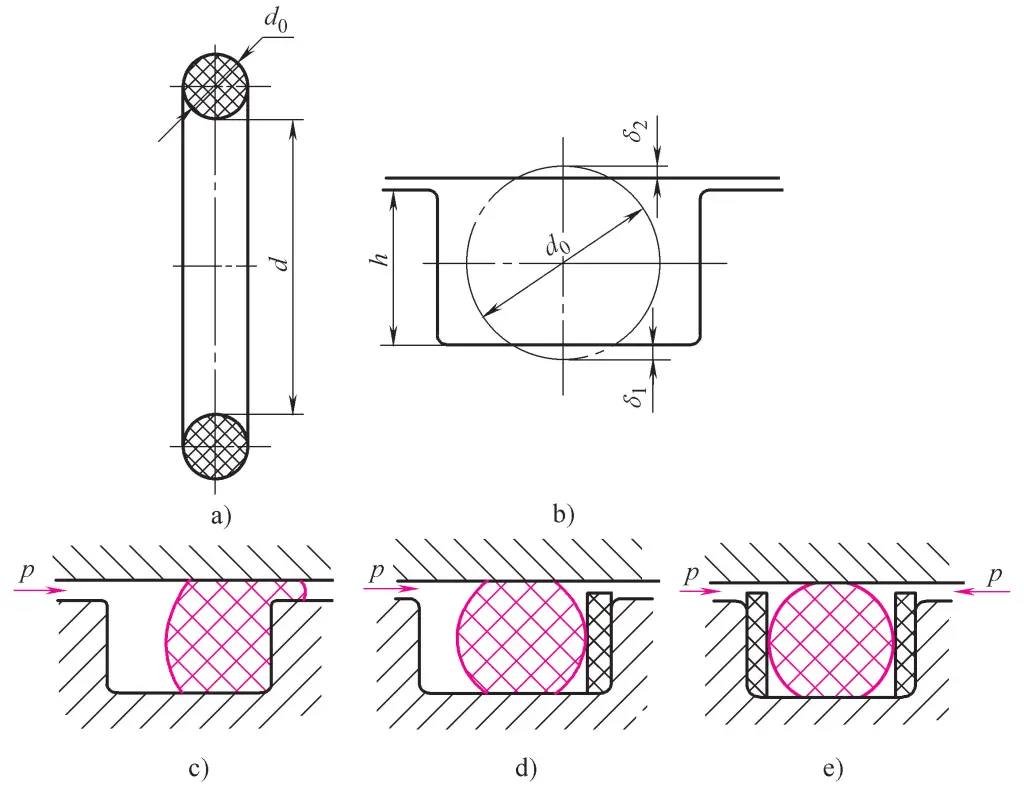

La struttura e le condizioni di lavoro delle tenute O-ring sono illustrate nella Figura 15. La Figura 15a mostra la sezione trasversale esterna di una guarnizione O-ring; la Figura 15b mostra la situazione quando è installata in una scanalatura di tenuta, dove δ 1 e δ 2 sono le quantità di precompressione dopo l'installazione dell'O-ring, solitamente espresse come tasso di compressione W, ovvero

W=[(d0-h)/d0]×100%

Per le tenute fisse, le tenute a movimento alternato e le tenute a movimento rotatorio, i tassi di compressione devono raggiungere rispettivamente 15%-20%, 10%-20% e 5%-10% per ottenere effetti di tenuta soddisfacenti.

a) Sezione trasversale esterna

b) Situazione in caso di installazione nella scanalatura di tenuta

c)~e) Metodi di installazione

Quando la pressione di esercizio dell'olio idraulico supera i 10MPa, le guarnizioni O-ring possono essere facilmente danneggiate dallo schiacciamento nella fessura durante il movimento alternativo (Figura 15c). Per evitare che ciò accada, è necessario installare sui lati degli anelli di sicurezza in PTFE dello spessore di 1,2-1,5 mm. In caso di forza unidirezionale, un anello di sicurezza viene installato sul lato opposto a quello della forza; in caso di forza bidirezionale, gli anelli di sicurezza vengono installati su entrambi i lati (Figure 15d, e).

Le scanalature di installazione delle guarnizioni O-ring, oltre che rettangolari, possono essere anche a V, a coda di rondine, semicircolari, triangolari, ecc. Per le applicazioni pratiche, è necessario consultare i manuali e gli standard nazionali pertinenti.

(3) Guarnizioni a labbro

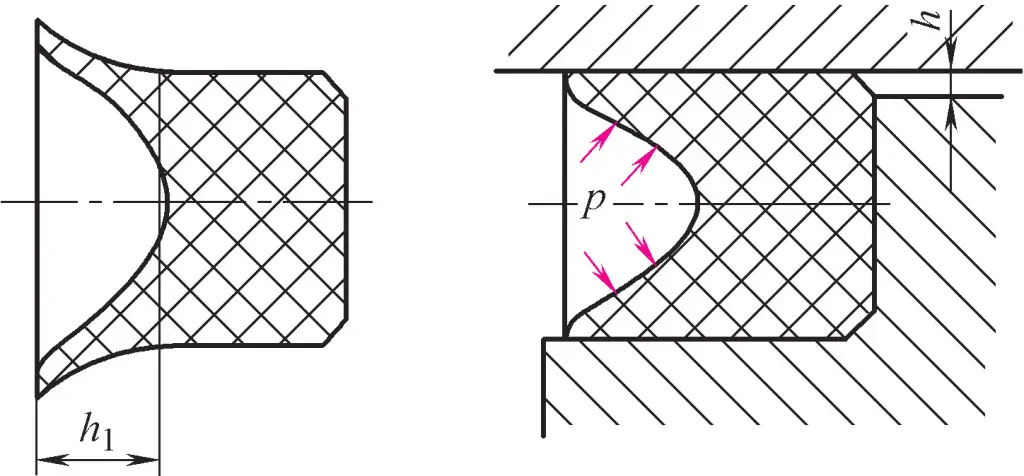

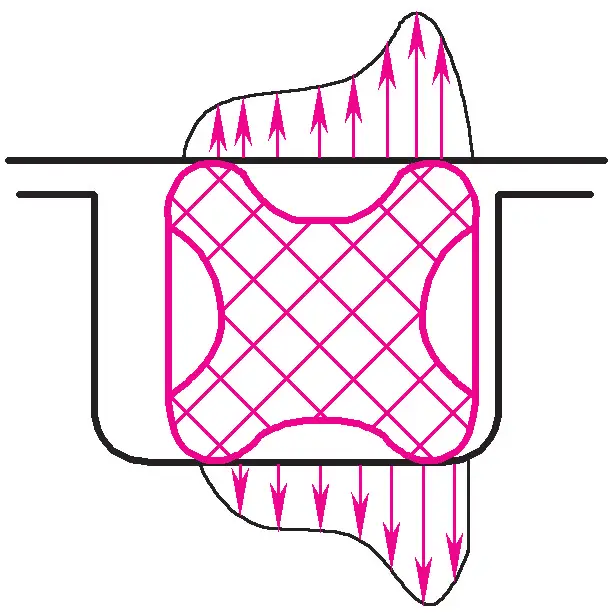

Le guarnizioni a labbro possono essere classificate come a Y, a V, a U, a L, ecc. in base alla loro forma trasversale. Il loro principio di funzionamento è illustrato nella Figura 16. La pressione idraulica spinge i due bordi del labbro della guarnizione contro le superfici delle due parti che formano la fessura.

La caratteristica di questa azione di tenuta è che può regolare automaticamente le prestazioni di tenuta in base alle variazioni della pressione di lavoro. Quanto più alta è la pressione, tanto più stretti sono i bordi del labbro, con conseguente migliore tenuta; quando la pressione diminuisce, diminuisce anche la tenuta dei bordi del labbro, riducendo così la resistenza all'attrito e il consumo di energia. Inoltre, è in grado di compensare automaticamente l'usura dei bordi dei labbri.

Attualmente, le piccole tenute a Y sono ampiamente utilizzate nei cilindri idraulici, soprattutto per sigillare pistoni e steli. La Figura 17a mostra una guarnizione per albero e la Figura 17b una guarnizione per foro. La caratteristica di queste piccole tenute a Y è che il rapporto tra la larghezza della sezione trasversale e l'altezza è elevato, aumentando la larghezza del supporto inferiore, che può impedire alla tenuta di capovolgersi o torcersi a causa delle forze di attrito.

a) Per gli alberi

b) Per i fori

Le tenute a forma di V sono spesso utilizzate per la tenuta di alberi in situazioni di alta e altissima pressione (pressioni superiori a 25MPa). Le tenute a V sono realizzate pressando più strati di tessuto rivestito e la loro forma è illustrata nella Figura 18.

Le tenute a V sono tipicamente costituite da un anello di pressione, un anello di tenuta e un anello di supporto impilati insieme, in grado di garantire buone prestazioni di tenuta. Quando la pressione è ancora più elevata, il numero di anelli di tenuta intermedi può essere aumentato. Queste guarnizioni richiedono un pre-serraggio durante l'installazione, con conseguente maggiore resistenza all'attrito.

Quando si installano le guarnizioni a labbro, l'apertura del labbro deve essere rivolta verso l'olio idraulico, consentendo ai due labbri di aprirsi e premere contro le superfici dei componenti.

(4) Dispositivi di tenuta combinati

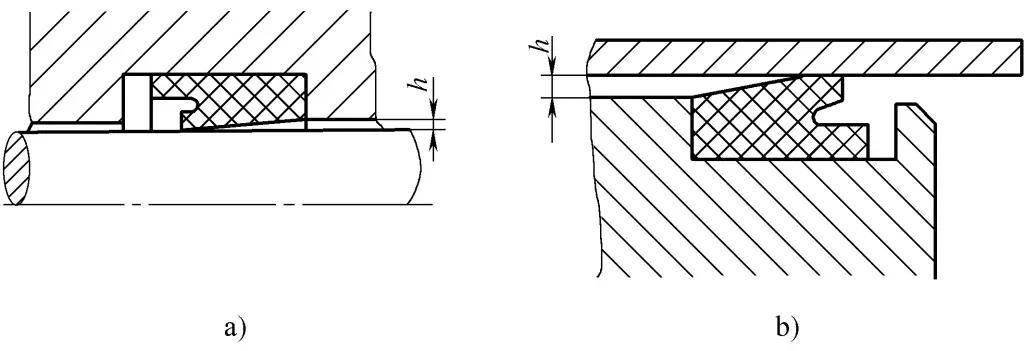

Con l'avanzare della tecnologia e il miglioramento delle prestazioni dei dispositivi, i sistemi idraulici hanno requisiti di tenuta sempre più elevati. I normali anelli di tenuta da soli non sono più in grado di soddisfare adeguatamente le esigenze. Pertanto, sono stati studiati e sviluppati dispositivi di tenuta combinati composti da due o più componenti, compresi gli anelli di tenuta.

La Figura 19a mostra un dispositivo di tenuta combinato composto da un O-ring e da un anello scorrevole in plastica di politetrafluoroetilene (PTFE) a sezione rettangolare.

L'anello scorrevole 2 aderisce strettamente alla superficie di tenuta, mentre l'O-ring 1 fornisce un precarico elastico all'anello scorrevole. Forma una tenuta quando la pressione del fluido è nulla. Poiché lo spazio di tenuta si basa sull'anello scorrevole e non sull'O-ring, la resistenza all'attrito è ridotta e stabile e può essere utilizzato per pressioni elevate fino a 40MPa.

Per la tenuta a moto alternato, la velocità può raggiungere i 15 m/s; per la tenuta a moto alternato e a spirale, la velocità può raggiungere i 5 m/s. Lo svantaggio della tenuta combinata ad anello scorrevole rettangolare è che ha una scarsa resistenza all'inclinazione ed è soggetta a perdite quando si lavora in condizioni di alta e bassa pressione.

La Figura 19b mostra un dispositivo di tenuta combinato per alberi composto da un anello di supporto 4 e da un O-ring 1. Il principio di funzionamento è simile a quello di una guarnizione a labbro. Poiché tra l'anello di supporto e la parte sigillata 3 c'è una linea di tenuta, il principio di funzionamento è simile a quello di una guarnizione a labbro. L'anello di supporto è realizzato in un materiale sintetico appositamente trattato con eccellenti proprietà di resistenza all'usura, basso attrito e mantenimento della forma. La pressione di esercizio può raggiungere gli 80MPa.

1-O-ring

Anello scorrevole 2

3-Parte sigillata

4-Anello di supporto

Il dispositivo di tenuta combinato utilizza pienamente i vantaggi degli anelli di tenuta in gomma e degli anelli di scorrimento (anelli di supporto). Non solo funziona in modo affidabile con un basso attrito e una buona stabilità, ma aumenta anche la durata di vita di quasi cento volte rispetto alle normali guarnizioni in gomma, trovando ampia applicazione nel settore ingegneristico.

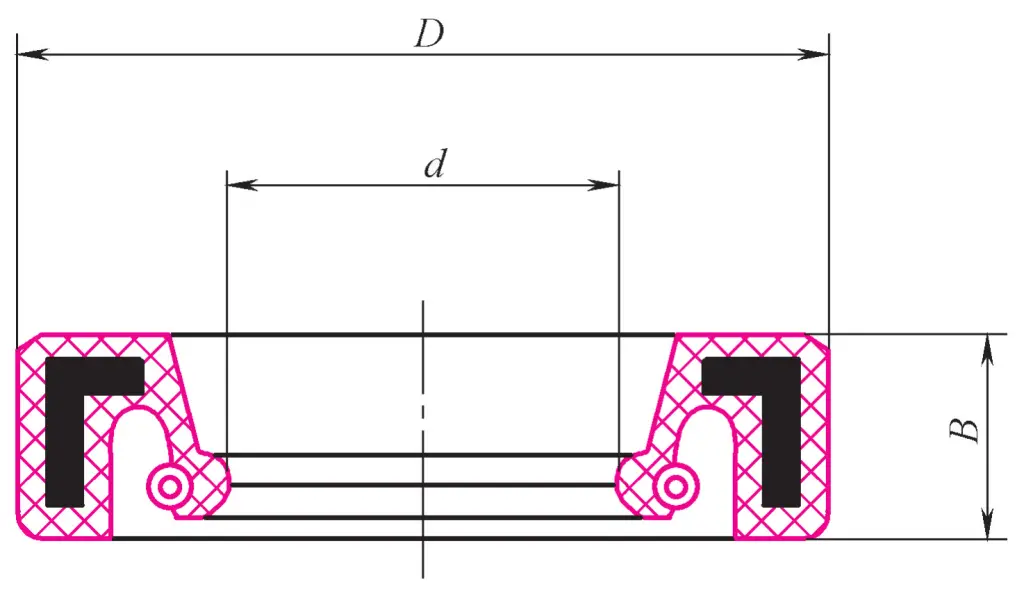

(5) Dispositivo di tenuta per alberi rotanti

Esistono molte forme di dispositivi di tenuta per alberi rotanti. La Figura 20 mostra un anello di tenuta in gomma resistente all'olio per alberi rotanti. Ha uno scheletro circolare di ferro ad angolo retto che sostiene l'interno e una molla a spirale stringe il bordo interno attorno all'albero per ottenere la tenuta.

Questo tipo di anello di tenuta è utilizzato principalmente per sigillare gli alberi estesi delle pompe idrauliche, dei motori idraulici e dei cilindri idraulici rotanti per evitare perdite di olio all'esterno dell'involucro. La sua pressione di esercizio non supera generalmente 0,1MPa, con una velocità lineare massima consentita di 4-8m/s, e deve lavorare in condizioni di lubrificazione.

3. Nuovi tipi di elementi di tenuta

Con lo sviluppo dell'industria dei materiali e il miglioramento e lo sviluppo della teoria della tenuta, negli ultimi anni sono stati ricercati e sviluppati molti nuovi tipi di elementi di tenuta sia a livello nazionale che internazionale. Questi elementi di tenuta non solo sono migliorati in modo significativo in termini di prestazioni fisiche, chimiche e di tenuta, ma hanno anche subito modifiche sostanziali nella struttura. Anche le loro funzioni si sono evolute, passando dal tipo singolo al tipo combinato. Di seguito vengono presentati otto tipi di nuovi elementi di tenuta.

(1) Elemento di tenuta a forma di stella

La Figura 21 mostra un elemento di tenuta a forma di stella, noto anche come elemento di tenuta a forma di X, adatto alla tenuta bidirezionale di attuatori idraulici e pneumatici. L'elemento di tenuta a forma di stella realizza la tenuta sia attraverso la forza di precompressione sia attraverso la pressione del fluido.

L'elemento di tenuta a forma di stella è adatto per la tenuta di movimenti lineari e rotativi e per applicazioni di tenuta statica con pressioni non superiori a 40MPa, temperature comprese tra -60 e 200°C e velocità operative non superiori a 0,5m/s.

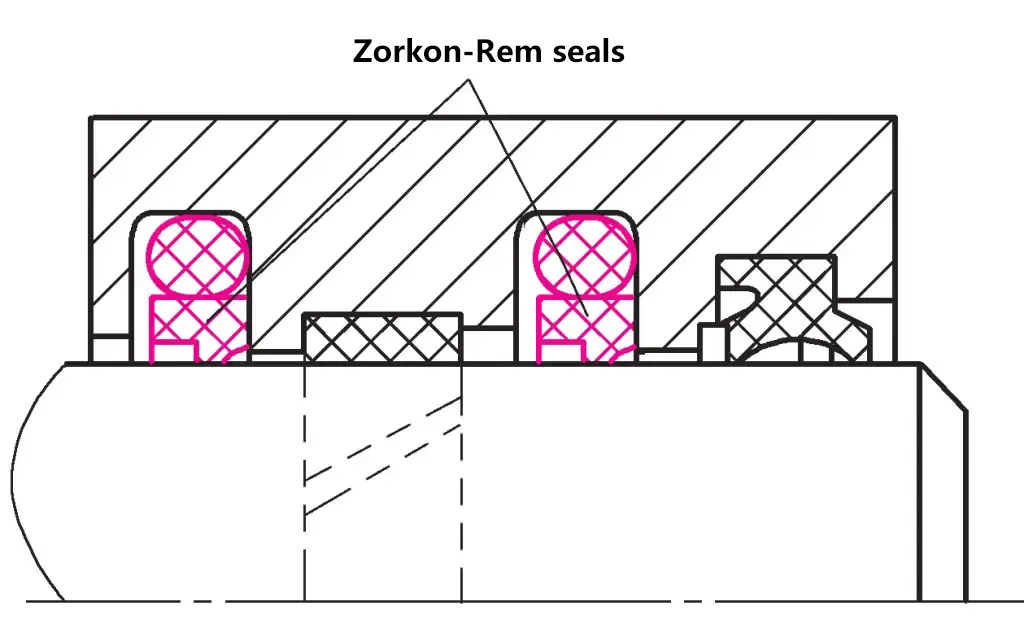

(2) Elemento di tenuta Zurcon-Rimlip

L'elemento di tenuta Zurcon-Rimlip è un tipo di tenuta unidirezionale che deve essere utilizzato in coppia per ottenere una tenuta bidirezionale. L'elemento di tenuta Zurcon-Rimlip è adatto per la tenuta dinamica tra alberi e fori con movimento alternativo lineare, pressioni inferiori a 25MPa, temperature comprese tra -30 e 100°C e velocità di funzionamento non superiori a 5m/s, come illustrato nella Figura 22.

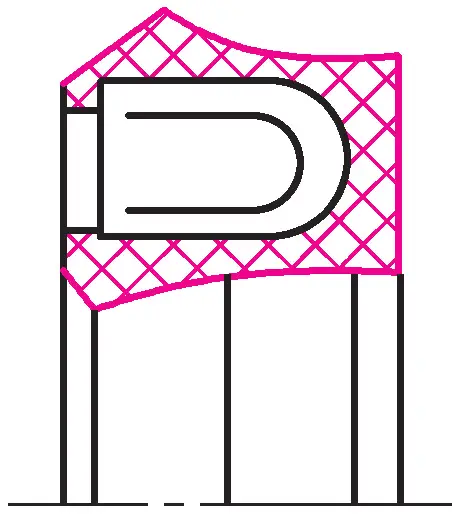

(3) Elemento di tenuta Turcon-Variseal

L'elemento di tenuta Turcon-Variseal ottiene la tenuta attraverso l'azione combinata della propria molla, della forza di precarico e della pressione idraulica. È costituito da un anello Turcon a forma di U e da una molla di forza in acciaio inox a forma di dito, come mostrato nella Figura 23. Le caratteristiche di questo elemento di tenuta sono un basso attrito e una buona resistenza all'usura. Le caratteristiche di questo elemento di tenuta sono un basso attrito e una buona resistenza all'usura.

L'elemento di tenuta Zurcon-Rimlip è adatto per la tenuta dinamica tra alberi e fori con movimento alternativo lineare, pressioni non superiori a 45MPa, temperature comprese tra -70 e 260°C e velocità operative inferiori a 15m/s.

(4) Elemento di tenuta Turcon-Glyd Ring

L'elemento di tenuta Turcon-Glyd Ring utilizza l'elasticità di un O-ring per applicare una pressione all'elemento di tenuta, come illustrato nella Figura 24. Le caratteristiche di questo elemento di tenuta includono basso attrito, bassa resistenza all'avviamento, buona resistenza all'usura e assenza di fenomeni di estrusione.

1 cilindro

Guarnizione ad anello 2-Turcon-Glyd

Anello a 3 O

A 4 pistoni

Le tenute ad anello Turcon-Glyd sono adatte per la tenuta tra pistoni e cilindri in movimento alternativo lineare con pressioni inferiori a 80MPa, temperature da -54 a 200°C e velocità operative inferiori a 15m/s.

(5) Anello Glyd e guarnizione a gradini

Gli anelli Glyd e le tenute a gradini utilizzano l'elasticità e la forza di precompressione degli O-ring per premere contro la superficie interna del cilindro e la superficie esterna dello stelo per la tenuta, come mostrato nella Figura 25. Questi due tipi di guarnizioni sono adatti per la tenuta dinamica nei cilindri idraulici con pressioni inferiori a 50MPa, temperature da -30 a 120°C e velocità di funzionamento inferiori a 1m/s. Questi due tipi di guarnizioni sono adatti per la tenuta dinamica nei cilindri idraulici con pressioni inferiori a 50 MPa, temperature da -30 a 120°C e velocità di funzionamento inferiori a 1 m/s.

a) Per il pistone

b) Per lo stelo del pistone

Anello a 1 Glicole

2-O-ring

Sigillo a 3 fasi

(6) Anello di tenuta in metallo Wills

Gli anelli di tenuta metallici Wills sono anelli metallici pressurizzati solidi o cavi realizzati in vari materiali, principalmente acciaio, rame, lega di nichel, lega di Monel, ecc. La superficie esterna è spesso placcata con cadmio, argento, oro o PTFE.

La Figura 26 mostra un anello di tenuta metallico Wills ad anello cavo, utilizzato per la tenuta statica della faccia terminale, adatto per la tenuta statica con pressioni inferiori a 1000MPa e temperature inferiori a 800°C.

(7) Anello di tenuta in materiale composito

Gli anelli di tenuta compositi, noti anche come guarnizioni composite, sono realizzati mediante la vulcanizzazione integrale di un anello metallico 1 e di un anello di gomma 2, come illustrato nella Figura 27. Si caratterizzano per la praticità d'uso e l'affidabilità della tenuta. Sono adatti per la sigillatura statica tra due superfici piane con pressioni inferiori a 100MPa e temperature da -30 a 200°C.

1-Anello metallico

2-Anello in gomma

(8) Guarnizione combinata del foro (guarnizione Deutsch)

La tenuta combinata del foro è costituita da un anello di tenuta elastico 3 (gomma nitrilica), due anelli di riserva 2 (elastomero di poliestere) e due anelli di guida 1 (poliossimetilene), che formano un set di tenuta del pistone in cinque pezzi, come mostrato nella Figura 28.

Utilizzato come guarnizione bidirezionale del pistone nei cilindri idraulici, è in grado di sigillare in entrambe le direzioni e di guidare e sopportare la forza radiale del pistone. Ha dimensioni di installazione compatte e un buon effetto di tenuta anche a basse pressioni. È adatto per la tenuta dinamica nei cilindri idraulici con pressioni inferiori a 40MPa, temperature da -30 a 100°C e velocità operative inferiori a 0,5m/s.

1-Anello guida

2-Anello di backup

3-Anello di tenuta elastico