Immaginate le conseguenze catastrofiche di un guasto a un recipiente in pressione: danni alle apparecchiature, interruzione della produzione e potenziali rischi per la sicurezza. I guardiani silenziosi di questi scenari sono le valvole di sicurezza, componenti cruciali per garantire la sicurezza operativa in diversi settori industriali. Ma con i numerosi tipi disponibili, ognuno con caratteristiche e applicazioni uniche, la comprensione delle loro differenze può essere scoraggiante. In questo articolo ci addentreremo nel mondo delle valvole di sicurezza, esplorandone i tipi, i componenti e gli standard che ne regolano l'uso. Se siete curiosi di conoscere i vantaggi delle valvole a molla rispetto a quelle pilotate, o i meriti comparativi dei tipi a membrana e a pistone, abbiamo tutto ciò che fa per voi. Siete pronti a demistificare questi dispositivi di sicurezza critici? Immergiamoci in questa storia.

Panoramica dei tipi di valvole di sicurezza a pressione

Definizione e scopo

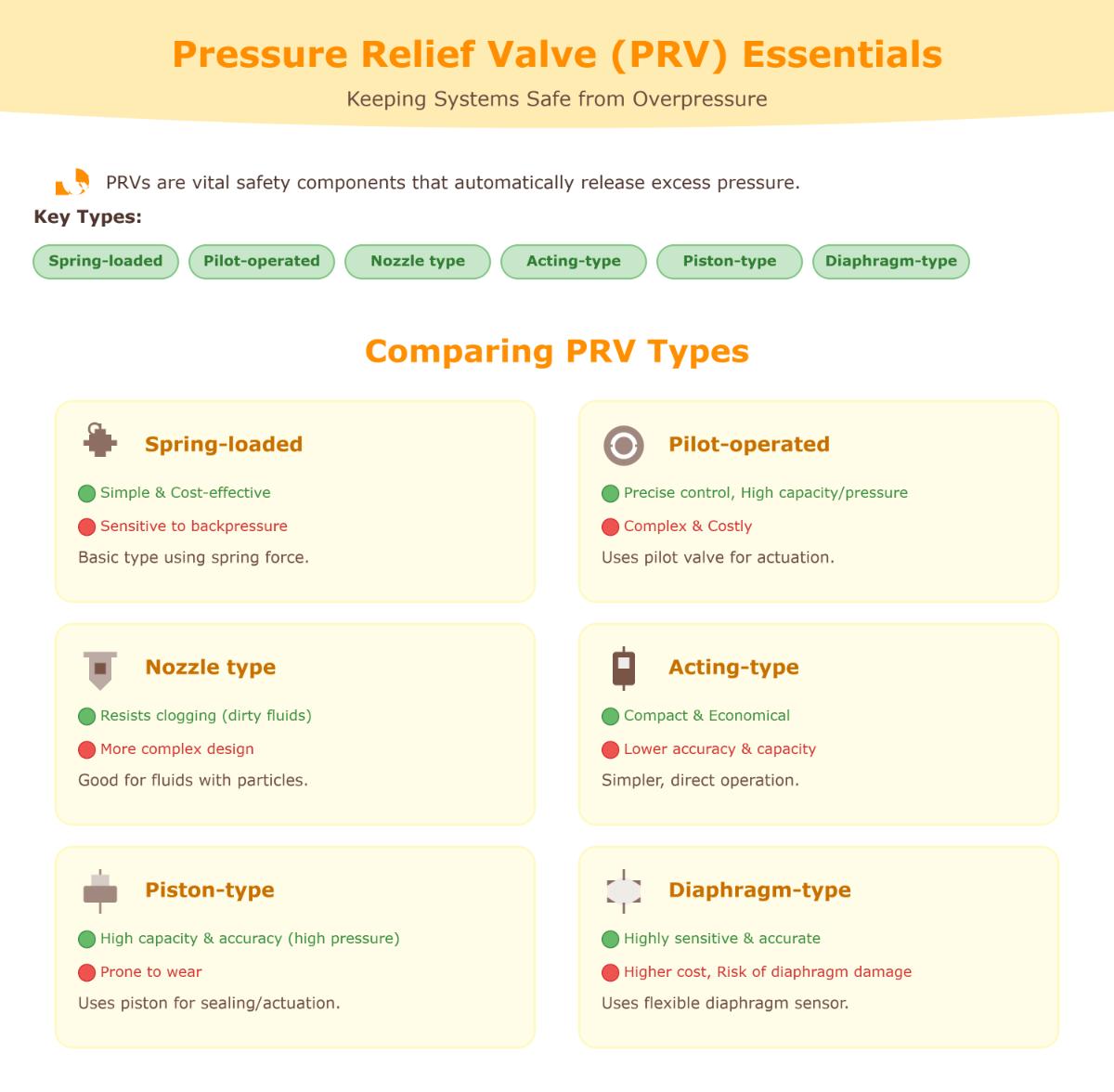

Le valvole di sovrapressione (PRV) sono dispositivi di sicurezza essenziali utilizzati in ambito industriale per prevenire situazioni di sovrapressione. Queste valvole si aprono in modo controllato per rilasciare la pressione in eccesso quando il sistema supera un limite predeterminato, prevenendo così potenziali danni come perdite, rotture o addirittura guasti catastrofici.

Applicazioni chiave nell'industria

Caldaie

Le caldaie generano vapore riscaldando l'acqua sotto pressione e le PRV assicurano che la pressione rimanga entro limiti di sicurezza per evitare esplosioni.

Serbatoi a pressione

I recipienti a pressione immagazzinano fluidi o gas ad alta pressione, come aria compressa o propano. Le valvole di sicurezza sono essenziali per prevenire la sovrapressione che potrebbe causare lo scoppio del recipiente, con conseguenti rischi significativi.

Sistemi di tubazioni

I sistemi di tubazioni trasportano vari fluidi sotto pressione. Le valvole di sicurezza aiutano a mantenere stabile la pressione e a prevenire le rotture dei tubi causate da variazioni di portata, temperatura o blocchi, garantendo un funzionamento sicuro e continuo.

Tipi di valvole di scarico della pressione

Valvola di sicurezza a molla

Le valvole di sicurezza a molla sono uno dei tipi più comuni, noti per la loro semplicità e affidabilità. Queste valvole utilizzano un meccanismo a molla per mantenere la valvola chiusa alle normali pressioni di esercizio.

Operazione

Quando la pressione del sistema supera il punto di regolazione della molla, la valvola si apre per rilasciare la pressione in eccesso. La valvola si richiude quando la pressione scende al di sotto del punto di regolazione.

Applicazioni

Queste valvole sono ampiamente utilizzate in caldaie, recipienti a pressione e sistemi di tubazioni e sono quindi adatte a vari fluidi e intervalli di pressione.

Vantaggi

- Design semplice

- Funzionamento affidabile

- Autoazionato, non richiede alimentazione esterna

Limitazioni

- Meno precisi rispetto ai tipi pilotati

- Le prestazioni possono essere influenzate dalla contropressione

Valvola di sicurezza pilotata

Le valvole di sicurezza pilotate sono più complesse e offrono maggiore precisione e capacità. Sono costituite da una valvola pilota che controlla la valvola principale.

Operazione

La valvola pilota si apre quando la pressione del sistema supera il punto di regolazione, indirizzando la pressione verso un pistone o un diaframma che apre la valvola principale. Questo design consente una maggiore capacità di flusso e una migliore precisione.

Applicazioni

Sono ideali per sistemi con contropressione fluttuante, esigenze di elevata capacità o controllo preciso della pressione.

Vantaggi

- Capacità superiore

- Migliore precisione (±5%)

- Meno influenzato dalla contropressione

Limitazioni

- Più complesso e costoso

- Richiede manutenzione

Tipo di ugello Valvola di sicurezza

Le valvole di sicurezza a ugello utilizzano un ugello e un orifizio invece di un disco e una sede tradizionali, rendendole ideali per i sistemi che trattano fluidi sporchi o contaminati.

Operazione

Il fluido scorre attraverso un ugello, che impedisce l'intasamento e mantiene l'affidabilità in condizioni difficili.

Applicazioni

I sistemi che trattano fluidi sporchi o particolati traggono vantaggio da questo design.

Vantaggi

- Resistente all'intasamento

- Affidabile in condizioni difficili

Limitazioni

- Costo più elevato

- Manutenzione più complessa

Valvola di scarico della pressione attivata dalla temperatura

Le valvole di sicurezza ad attivazione termica si aprono in base alle variazioni di temperatura piuttosto che di pressione, il che le rende uniche nella loro applicazione.

Operazione

Un elemento termico in queste valvole si espande o si contrae con le variazioni di temperatura, innescando l'apertura o la chiusura della valvola.

Applicazioni

Comunemente utilizzato in scenari in cui il controllo della temperatura è fondamentale, come ad esempio in alcuni processi industriali e nei sistemi di protezione antincendio.

Vantaggi

- Risposta diretta alle variazioni di temperatura

- Garantisce una maggiore sicurezza negli ambienti sensibili alla temperatura

Limitazioni

- Limitato a specifiche applicazioni

- Può richiedere componenti aggiuntivi per il rilevamento della temperatura

Valvola di scarico a soffietto bilanciato

Le valvole di sicurezza a soffietto bilanciato sono progettate per gestire una contropressione variabile incorporando un meccanismo a soffietto.

Operazione

Il meccanismo a soffietto compensa la contropressione, mantenendo stabile la pressione impostata.

Applicazioni

Adatto per sistemi con contropressione elevata o fluttuante.

Vantaggi

- Funzionamento stabile al variare della contropressione

- Maggiore precisione

Limitazioni

- Costo più elevato

- Potenziale usura del soffietto

Valvola di sicurezza a pistone

Le valvole di sicurezza a pistone utilizzano un pistone per rilevare le variazioni di pressione, offrendo un'elevata precisione e la capacità di gestire pressioni molto elevate.

Operazione

Il pistone risponde alle variazioni di pressione, aprendo la valvola come necessario.

Applicazioni

Sistemi ad alta pressione e applicazioni che richiedono set point estremamente precisi.

Vantaggi

- Gestisce pressioni molto elevate

- Preciso

Limitazioni

- Design complesso

- Soggetto a usura ed erosione

- Richiede una manutenzione regolare

Valvola di sicurezza a membrana

Le valvole di sicurezza a membrana utilizzano un diaframma come elemento sensibile, spesso presente nelle versioni pilotate.

Operazione

Il diaframma si flette al variare della pressione, provocando l'apertura della valvola.

Applicazioni

Ideale per il servizio di liquidi e per i sistemi che richiedono una risposta rapida della valvola.

Vantaggi

- Apertura rapida

- Maggiore precisione (fino a ±1%)

- Design equilibrato

Limitazioni

- Il diaframma può essere danneggiato

- Costo generalmente più elevato

Valvola di sicurezza di tipo Acting

Le valvole di sicurezza ad azione si riferiscono alla classificazione generale delle valvole che rispondono alle variazioni di pressione del sistema, comprendendo sia quelle ad azione diretta (a molla) che quelle pilotate.

Operazione

Funzionano in base ai principi dell'azione diretta della molla o del controllo del pilota.

Applicazioni

Utilizzato in diversi settori industriali a seconda dei requisiti specifici del sistema.

Vantaggi

- Design flessibile per adattarsi a diverse applicazioni

- Può essere adattato alla precisione o alla semplicità

Limitazioni

- Deve scegliere il tipo corretto in base alle esigenze dell'applicazione

- Complessità e costi variabili a seconda del progetto

Confronto dettagliato dei progetti di valvole

Principi di lavoro

Valvole di sicurezza a molla

Le valvole di sicurezza a molla utilizzano una molla per mantenere la valvola chiusa in condizioni normali. Quando la pressione del sistema supera il limite prestabilito, la valvola si apre per rilasciare la pressione in eccesso. Quando la pressione scende, la molla chiude nuovamente la valvola.

Valvole di sicurezza pilotate

Le valvole di sicurezza pilotate utilizzano una valvola pilota per controllare la valvola principale. La valvola pilota rileva la pressione del sistema e si apre quando raggiunge il limite impostato, consentendo alla pressione di agire su un pistone o una membrana che apre la valvola principale. Questo sistema consente un controllo preciso della pressione di apertura ed è adatto per applicazioni ad alta capacità.

Valvole di scarico della pressione di tipo a ugello

Le valvole di sicurezza a ugello sono caratterizzate da un design con ugello e orifizio anziché dal tradizionale disco e sede. Quando la pressione supera il limite, il fluido passa attraverso l'ugello, evitando intasamenti e garantendo un funzionamento affidabile con fluidi sporchi o carichi di particolato.

Valvole di sfiato attivate dalla temperatura

Le valvole di sicurezza ad attivazione termica rispondono alle variazioni di temperatura piuttosto che alla pressione. Un elemento termico all'interno della valvola si espande o si contrae con le fluttuazioni di temperatura, attivando l'apertura o la chiusura della valvola. Questo tipo di valvola è particolarmente utile nei sistemi in cui il controllo della temperatura è fondamentale.

Valvole di sfioro a soffietto bilanciato

Le valvole di sicurezza a soffietto bilanciato incorporano un meccanismo a soffietto che compensa gli effetti della contropressione. Questo design garantisce un funzionamento stabile e impostazioni precise della pressione, anche in caso di contropressione fluttuante.

Valvole di sicurezza a pistone

Le valvole di sicurezza a pistone utilizzano una valvola pilota per controllare la pressione applicata a un pistone, che apre la valvola principale. Questo design è altamente preciso e in grado di gestire pressioni molto elevate.

Valvole di scarico della pressione a membrana

Le valvole di sicurezza a membrana utilizzano un diaframma come elemento sensibile. Il diaframma si flette in risposta alle variazioni di pressione, provocando l'apertura della valvola. Questo tipo di valvola è altamente sensibile e fornisce una risposta rapida, rendendola ideale per i sistemi liquidi che richiedono un controllo preciso della pressione.

Vantaggi e svantaggi

| Tipo di valvola | Vantaggi | Svantaggi |

|---|---|---|

| Valvola di sicurezza a molla | Semplice, affidabile, autoazionato | Sensibile alla contropressione, uso limitato ad alta pressione |

| Valvola di sicurezza pilotata | Pressione impostata con precisione, gestione di pressioni elevate, riduzione del chattering | Complesso, costoso, di maggiore manutenzione |

| Valvola attivata dalla temperatura | Senza alimentazione esterna, protegge dall'accumulo di calore | Risposta lenta ai picchi di pressione |

| Valvola a soffietto bilanciata | Gestisce le fluttuazioni della contropressione | Usura dei soffietti, costo maggiore |

| Tipo di ugello Valvola | Resistente all'intasamento, affidabile con il particolato | Manutenzione costosa e complessa |

| Valvola a pistone | Elevata capacità di pressione, pressione impostata accurata | Complesso, soggetto a usura, richiede manutenzione |

| Valvola a membrana | Apertura rapida, sensibile, eccellente per i liquidi | Potenziali danni al diaframma, costi più elevati |

Applicazioni comuni

Valvole di scarico a molla

Ampiamente utilizzate in caldaie, recipienti a pressione e sistemi di tubazioni in generale, le valvole di sicurezza a molla sono adatte a una varietà di fluidi e intervalli di pressione grazie alla loro semplicità e affidabilità.

Valvole di sfioro pilotate

Ideale per applicazioni con contropressione fluttuante, esigenze di elevata capacità o che richiedono un controllo preciso della pressione, come tubazioni di grande diametro e sistemi di generazione di energia.

Valvole di sfioro a ugello

Sono i più adatti per i sistemi che trattano fluidi sporchi o particolati, come le linee per liquami, grazie alla loro resistenza all'intasamento e alle prestazioni affidabili in condizioni difficili.

Valvole di sfioro attivate dalla temperatura

Comunemente utilizzato in applicazioni sensibili alla temperatura, tra cui la protezione dall'espansione termica e i sistemi antincendio, dove il controllo della temperatura è fondamentale.

Valvole di sfioro a soffietto bilanciato

Adatto a sistemi con condizioni di contropressione o vuoto variabili, garantisce un funzionamento stabile e un mantenimento accurato della pressione impostata.

Valvole di scarico a pistone

Utilizzato nei sistemi ad alta pressione e nelle applicazioni che richiedono un'elevata precisione, come i compressori a pistoni ad alta pressione.

Valvole di sfiato a membrana

Ideale per i sistemi di servizio per liquidi che richiedono una risposta rapida della valvola e un'elevata precisione, spesso presenti in applicazioni che richiedono un controllo preciso della pressione.

Requisiti di manutenzione

Valvole di scarico a molla

Per garantire il corretto funzionamento del meccanismo a molla, sono indispensabili ispezioni e test regolari. La manutenzione è generalmente semplice grazie al design semplice.

Valvole di sfioro pilotate

Richiedono una manutenzione più frequente e dettagliata a causa della loro complessità. Sia la valvola pilota che quella principale necessitano di controlli regolari per garantire precisione e prestazioni.

Valvole di sfioro a ugello

La manutenzione prevede il controllo dell'usura dell'ugello e la verifica che l'orifizio sia libero da ostruzioni. A causa del loro design, queste valvole possono richiedere procedure di manutenzione più specializzate.

Valvole di sfioro attivate dalla temperatura

È necessario testare regolarmente l'elemento termico per assicurarsi che risponda correttamente alle variazioni di temperatura. La manutenzione può includere la calibrazione dei set point di temperatura.

Valvole di sfioro a soffietto bilanciato

Il meccanismo a soffietto deve essere ispezionato regolarmente per verificare l'eventuale presenza di usura o danni. I costi di manutenzione possono essere più elevati a causa della struttura complessa e della potenziale necessità di parti di ricambio.

Valvole di scarico a pistone

Una manutenzione regolare è fondamentale per gestire l'usura e l'erosione dei componenti del pistone e della valvola pilota. Queste valvole possono richiedere una manutenzione più frequente a causa delle loro parti ad alta precisione.

Valvole di sfiato a membrana

L'integrità del diaframma è fondamentale, pertanto sono necessarie ispezioni e test regolari per rilevare eventuali danni. I costi di manutenzione possono essere più elevati a causa della natura specialistica del diaframma.

La comprensione di questi confronti dettagliati tra i progetti di valvole, compresi i principi di funzionamento, i vantaggi, gli svantaggi, le applicazioni e i requisiti di manutenzione, può aiutare a scegliere la valvola di sicurezza più appropriata per le specifiche esigenze industriali.

Confronto tra tutti i tipi di valvola

Matrice dettagliata dei pro e dei contro

Per facilitare la scelta della valvola di sicurezza più adatta per applicazioni specifiche, è essenziale una matrice dettagliata che metta a confronto i vari tipi. Di seguito è riportato un confronto approfondito dei principali tipi di valvole di sicurezza in base ai loro vantaggi e svantaggi.

| Tipo di valvola | Vantaggi | Svantaggi |

|---|---|---|

| Valvola di sicurezza a molla | Design semplice, affidabile, autoazionato | Sensibile alla contropressione, meno preciso alle alte pressioni |

| Valvola di sfioro pilotata | Pressione impostata con precisione, gestisce pressioni elevate, meno inclini al chattering | Design complesso, maggiore manutenzione, costi più elevati |

| Valvola di sfiato tipo ugello | Resistente all'intasamento, affidabile con il particolato | Manutenzione costosa e complessa |

| Valvola di sfiato attivata dalla temperatura | Non è necessaria l'alimentazione esterna, ideale per gli scenari di accumulo di calore | Risposta più lenta a picchi di pressione improvvisi |

| Valvola di scarico a soffietto bilanciato | Gestisce le fluttuazioni della contropressione, mantenendo stabile la pressione impostata | Costo più elevato, potenziale usura del soffietto |

| Valvola di sfioro a pistone | Capacità di pressioni molto elevate, pressione di taratura accurata | Design complesso, richiede una manutenzione regolare, è soggetto a usura |

| Valvola di sicurezza a diaframma | Apertura rapida, design bilanciato, eccellente per i liquidi | Diaframma sensibile, costo più elevato |

Consigli pratici per la selezione delle valvole

La scelta della migliore valvola di sicurezza richiede un'attenta considerazione di vari fattori per garantire prestazioni e sicurezza.

Applicazione - Considerazioni specifiche

- Requisiti di pressione del sistema:

Le valvole a molla sono ideali per i sistemi con campi di pressione moderati e offrono semplicità e affidabilità, mentre le valvole pilotate eccellono nei sistemi ad alta pressione che richiedono un controllo preciso e un'elevata capacità. - Caratteristiche del fluido:

Le valvole a ugello sono perfette per i sistemi con fluidi sporchi o pieni di particelle, perché resistono all'intasamento. Le valvole a membrana sono eccellenti per le applicazioni con liquidi che richiedono una risposta rapida. - Condizioni di temperatura:

Le valvole ad attivazione termica sono essenziali per i sistemi in cui le variazioni di temperatura sono critiche, come ad esempio la protezione dall'espansione termica. - Variabilità della contropressione:

Le valvole a soffietto bilanciate sono ideali per i sistemi con contropressione variabile. Garantiscono stabilità di funzionamento e precisione. - Costi di manutenzione e ciclo di vita:

Le valvole a molla hanno generalmente una manutenzione ridotta e sono economicamente vantaggiose grazie al loro design semplice. Le valvole pilotate hanno requisiti e costi di manutenzione più elevati, ma offrono prestazioni superiori per applicazioni complesse.

Fattori ambientali e operativi

- Ambienti corrosivi:

Scegliere materiali resistenti alla corrosione per tutti i tipi di valvole, soprattutto quando si ha a che fare con fluidi aggressivi. - Spazio di installazione e orientamento:

Assicuratevi che la valvola scelta sia adatta allo spazio disponibile e che segua le linee guida per l'installazione per ottenere le migliori prestazioni.

Come funzionano le valvole di sicurezza: Componenti e meccanismi chiave

Funzionamento fondamentale

Le valvole di sicurezza funzionano utilizzando la pressione del sistema per controllare la loro apertura e chiusura. Queste valvole sono normalmente chiuse, sigillate da componenti interni come un otturatore o un disco caricato a molla contro una sede della valvola. Quando la pressione del sistema supera un limite predeterminato, la forza supera la tensione della molla, causando l'apertura della valvola e il rilascio del fluido in eccesso. Quando la pressione scende a livelli sicuri, la valvola si richiude.

Componenti chiave

L'elemento della valvola, solitamente un otturatore o un disco caricato a molla, sigilla la sede della valvola per impedire il flusso del fluido. Quando la pressione supera il punto di regolazione, l'otturatore si solleva per rilasciare il fluido. L'elemento sensibile, come un diaframma o un pistone, rileva queste variazioni di pressione; i diaframmi sono adatti per le impostazioni a bassa pressione e ad alta precisione, mentre i pistoni per gli ambienti ad alta pressione.

La molla fornisce la forza contraria che mantiene la valvola chiusa durante il normale funzionamento. La sua tensione determina la pressione impostata e di solito può essere regolata dall'utente per calibrare il punto di apertura della valvola.

Meccanismo di apertura e chiusura

La pressione in ingresso agisce contro l'elemento sensibile, che contrasta la forza della molla. Quando la pressione è superiore alla forza della molla, la valvola si apre, permettendo al fluido di uscire. La valvola si chiude quando la pressione scende leggermente al di sotto del punto di regolazione, garantendo una pressione normale del sistema senza perdite continue di fluido.

La pressione di apertura è quando la valvola si apre per la prima volta, mentre la pressione di pieno flusso è quando si apre completamente. La differenza tra queste due pressioni è chiamata differenziale di pressione. Le valvole ad azione diretta hanno in genere un differenziale più elevato, il che le rende meno adatte a un controllo preciso della pressione.

Tipi di valvole di scarico della pressione

Valvole di sfioro ad azione diretta

Sono il tipo più semplice, con la molla che si oppone direttamente alla pressione del sistema. Rispondono rapidamente ai picchi di pressione e sono utilizzati per piccole portate o per lo scarico della pressione d'urto. Tuttavia, hanno una pressione di intervento relativamente elevata.

Valvole di sfioro pilotate

Queste valvole sono caratterizzate da una valvola pilota che controlla una valvola principale più grande. La valvola pilota rileva la pressione a monte e si apre gradualmente per rilasciare la pressione, consentendo alla valvola principale di aprirsi proporzionalmente. Questo design offre un controllo più stabile della pressione e una minore perdita di fluido durante lo scarico, rendendola adatta a sistemi ad alta pressione e ad alto volume.

Considerazioni sulla progettazione

L'impostazione della pressione di sfiato deve corrispondere ai requisiti del sistema per evitare sovrapressioni e sfiati inutili. La dimensione e l'orifizio della valvola devono gestire il flusso massimo previsto. La compatibilità dei materiali con il fluido garantisce sicurezza e durata, con parti bagnate resistenti alla corrosione. Il corretto montaggio verticale, l'appropriato dimensionamento delle tubazioni e un supporto sicuro sono fondamentali per il corretto funzionamento e per evitare danni o perdite.

Standard e sicurezza

Le valvole di sovrapressione rispettano gli standard industriali per garantire affidabilità e sicurezza. Svolgono un ruolo cruciale nella prevenzione di guasti catastrofici come lo scoppio di un serbatoio o il danneggiamento di un'apparecchiatura, grazie allo sfiato rapido e affidabile della pressione in eccesso.

Selezione del materiale e considerazioni sulla costruzione

Le prestazioni e la durata delle valvole di sicurezza sono influenzate in modo significativo dai materiali utilizzati per i loro componenti chiave.

Elemento valvola

L'elemento della valvola, in genere un otturatore a molla con guarnizioni, deve essere realizzato in un materiale in grado di gestire la pressione del sistema e il tipo di fluido. Per applicazioni generiche con fluidi non corrosivi, l'ottone è una scelta economica grazie alla sua buona lavorabilità. Tuttavia, in ambienti corrosivi o in sistemi ad alta temperatura, si preferisce l'acciaio inossidabile (come 303, 304 o 316) per la sua resistenza alla corrosione e la sua durata.

Le guarnizioni sull'otturatore sono altrettanto importanti. Sono disponibili diversi materiali di tenuta, ciascuno con proprietà uniche. La Buna-N è standard per la maggior parte dei fluidi, esclusi gli idrocarburi. Il fluorocarbonio (Viton) è utilizzato per la resistenza agli idrocarburi o ai carburanti. L'EPDM è adatto per applicazioni con vapore o acqua, mentre il silicone può gestire un'ampia gamma di temperature, da -60°C a 200°C. Il perfluoroelastomero è riservato alle sostanze chimiche aggressive e alle temperature estreme.

Elemento di rilevamento

I diaframmi, realizzati in elastomero sottile o in dischi metallici, sono ideali per applicazioni a bassa pressione e alta precisione. L'elastomero riduce al minimo l'attrito per garantire la precisione, mentre il metallo offre una maggiore durata. I pistoni, tipicamente in metallo, sono utilizzati per applicazioni ad alta pressione (fino a 500 psig) o in ambienti difficili, ma possono avere una risposta lenta a causa dell'attrito della guarnizione. La scelta tra un diaframma e un pistone dipende dal campo di pressione e dalla precisione richiesta dalla valvola.

Elemento di forza di riferimento

Una molla meccanica, tipicamente in acciaio al carbonio o in acciaio inossidabile, funge solitamente da elemento di forza di riferimento. Il materiale della molla influisce sulla sua forza, sulla resistenza alla corrosione e sulla capacità di mantenere le sue proprietà nel tempo. Le molle in acciaio al carbonio sono economiche ma possono corrodersi in alcuni ambienti. Le molle in acciaio inox, sebbene più costose, offrono una migliore resistenza alla corrosione, rendendole adatte ad ambienti corrosivi o ad alta umidità. Il precarico della molla può essere regolato per impostare la pressione di scarico della valvola.

Materiali per l'edilizia abitativa

L'alloggiamento di una valvola di sicurezza protegge i componenti interni e si interfaccia con il sistema. I materiali dell'alloggiamento vengono scelti in base ai requisiti dell'applicazione.

Ottone: L'ottone è economico e facile da lavorare, il che lo rende ideale per applicazioni generiche e non corrosive. Tuttavia, non è adatto agli ambienti corrosivi a causa della sua limitata resistenza alla corrosione.

Acciaio inox: L'acciaio inox (303/304/316) è utilizzato nei fluidi corrosivi e nei sistemi ad alta temperatura. Offre un'eccellente resistenza alla corrosione e una lunga durata, garantendo una lunga vita di servizio, anche se ha un costo più elevato.

Alluminio: L'alluminio viene scelto per i sistemi sensibili al peso. La sua leggerezza lo rende ideale per le applicazioni in cui il peso è un problema, come nel settore aerospaziale o nelle apparecchiature mobili. Tuttavia, è limitato a pressioni moderate, poiché non può sopportare condizioni di pressione estremamente elevate.

Plastica: La plastica viene utilizzata in sistemi a basso costo o monouso. È economica e offre resistenza chimica in alcune applicazioni, ma ha una bassa tolleranza alla pressione e alla temperatura, che ne limita l'uso ad ambienti poco sollecitati.

La scelta del materiale per ciascun componente di una valvola di sicurezza influisce direttamente sulle sue prestazioni e sulla sua durata. Ad esempio, l'utilizzo di un alloggiamento in ottone in un ambiente corrosivo porterà a un guasto prematuro dovuto alla corrosione. Allo stesso modo, la scelta di una guarnizione in Buna-N per un fluido a base di idrocarburi provocherà il degrado della tenuta e potenziali perdite.

L'utilizzo di materiali di alta qualità, come l'acciaio inossidabile per l'elemento e l'alloggiamento della valvola in un ambiente corrosivo, può prolungare notevolmente la durata della valvola e garantire prestazioni affidabili. La giusta combinazione di materiali per l'elemento sensibile, l'elemento di forza di riferimento e l'alloggiamento è fondamentale per ottenere la precisione, la capacità e i requisiti di manutenzione desiderati della valvola di sicurezza.

Standard di settore e processi di certificazione

Norme ASME

L'American Society of Mechanical Engineers (ASME) stabilisce i parametri di riferimento per le valvole di sovrapressione attraverso il Boiler and Pressure Vessel Code (BPVC). Le sezioni principali includono:

Sezione I

Questa sezione riguarda le caldaie elettriche e richiede che le valvole di sicurezza abbiano il timbro "V" del National Board. Per garantire la sicurezza, la pressione di esercizio deve essere inferiore di almeno 3% alla pressione di taratura della valvola.

Sezione VIII

Per quanto riguarda i recipienti a pressione non alimentati che operano al di sopra di 15 psig, questa sezione richiede che le valvole abbiano un timbro "UV". Specifica che la pressione di esercizio deve essere inferiore di almeno 10% alla pressione di taratura. Fornisce inoltre linee guida per il dimensionamento e l'installazione delle valvole per garantire un efficace scarico della pressione.

Standard API

L'American Petroleum Institute (API) fornisce standard completi per la selezione, il dimensionamento e l'installazione dei dispositivi di scarico della pressione:

API 520 parti 1 e 2

Le parti 1 e 2 dell'API 520 riguardano il dimensionamento, le caratteristiche operative e i requisiti di installazione dei dispositivi di sovrappressione per garantirne il corretto funzionamento e prevenire i guasti.

API 521

Questa norma offre una guida per la selezione dei dispositivi di sovrappressione in base agli scenari di sovrapressione e ai rischi del sistema, spesso raccomandando combinazioni di valvole di sicurezza e dischi di rottura.

API 526 e API 527

L'API 526 specifica i requisiti di acquisto per le valvole di sicurezza flangiate in acciaio, mentre l'API 527 si occupa della tenuta della sede e delle perdite, che sono fondamentali per mantenere le prestazioni e la sicurezza della valvola.

API 2000

L'API 2000 si applica alle apparecchiature con una pressione di esercizio massima consentita (MAWP) inferiore a 15 psig, con requisiti meno severi rispetto ad altri standard.

Standard ISO

L'Organizzazione Internazionale per la Standardizzazione (ISO) offre un quadro globale per i dispositivi di scarico della pressione. La serie ISO 4126 riguarda i dispositivi di sicurezza che proteggono dalla pressione eccessiva:

- ISO 4126-1: Requisiti generali per le valvole di sicurezza.

- ISO 4126-2: Dispositivi di sicurezza per dischi di scoppio.

- ISO 4126-3: Valvole di sicurezza e dischi di rottura in combinazione.

- ISO 4126-4: Valvole di sicurezza pilotate.

Questi standard garantiscono l'uniformità di applicazione, selezione, dimensionamento e installazione in tutto il mondo.

PED (Direttiva sulle attrezzature a pressione)

La Direttiva sulle attrezzature a pressione (PED) è un quadro europeo che classifica le attrezzature a pressione nelle categorie I-IV in base al rischio:

- Categoria I: Apparecchiature a basso rischio.

- Categoria II-IV: Apparecchiature ad alto rischio che richiedono una conformità rigorosa.

La PED richiede test approfonditi e la certificazione delle valvole di sicurezza per garantire che siano sicure e affidabili per l'uso in Europa.

Regolamenti OSHA

L'OSHA si impegna a garantire la sicurezza sul posto di lavoro mantenendo l'integrità operativa delle valvole di sicurezza in ambienti industriali:

- Criteri di progettazione: Assicura che le valvole siano progettate per gestire le pressioni specificate.

- Selezione del materiale: Richiede materiali in grado di resistere all'ambiente operativo.

- Ispezioni di routine: Obbliga a ispezioni e manutenzioni regolari per prevenire i rischi di sovrapressione.

Processi di certificazione e test

Certificazione ASME

Le valvole di sicurezza devono recare il simbolo del codice ASME e il numero del National Board, che indica la conformità ai severi standard di controllo e garanzia della qualità.

Certificazione del Consiglio Nazionale

Il National Board of Boiler and Pressure Vessel Inspectors certifica le capacità delle valvole per pressioni di taratura di 15 psig e oltre, assicurando che soddisfino i criteri di sicurezza e di prestazione.

Test regolari

Le valvole sono sottoposte a test periodici per verificare che si aprano e si richiudano correttamente, mantenendo la sicurezza. La frequenza dei test dipende dalla criticità della valvola e dalle condizioni di servizio.

Sistemi di qualità ISO 9000

Molti produttori aderiscono a sistemi di gestione della qualità certificati ISO 9000, che garantiscono una qualità costante delle valvole grazie a rigorosi protocolli di produzione e collaudo.

Considerazioni sulla manutenzione completa e sui costi del ciclo di vita

Considerazioni sulla manutenzione

Ispezione e test regolari

Ispezioni e test regolari sono essenziali per tutti i tipi di valvole di sicurezza (PRV). Le valvole a molla diretta, sensibili alla contropressione, richiedono frequenti ispezioni visive per rilevare segni di usura, corrosione o danni meccanici sulla molla e sulle guarnizioni. I test assicurano che la valvola si apra alla pressione impostata e si richiuda correttamente. Le valvole pilotate richiedono test più approfonditi a causa della loro complessità, che coinvolge sia la valvola pilota che la valvola principale. La valvola pilota deve rilevare con precisione la pressione del sistema e controllare l'apertura della valvola principale, il che è fondamentale per i sistemi ad alta capacità o ad alta pressione.

Installazione corretta

Una corretta installazione è fondamentale per le prestazioni della PRV. Tutte le PRV devono essere montate verticalmente per consentire il drenaggio e prevenire l'accumulo di detriti. Assicurarsi che la tubazione di ingresso non sia più piccola dell'ingresso della valvola e che la tubazione di uscita sia più grande per mantenere un controllo ottimale della portata e della pressione. Evitare di stringere eccessivamente durante l'installazione per evitare danni ai componenti della valvola e perdite.

Sostituzione dei componenti usurati

Nel corso del tempo, componenti come molle, guarnizioni e diaframmi delle PRV si degradano. La sostituzione regolare di questi componenti è necessaria per mantenere le prestazioni della valvola. Nelle valvole a molla diretta, la sostituzione della molla garantisce il corretto funzionamento della pressione. Le valvole a membrana richiedono attenzione alla membrana, che può essere danneggiata da pressioni elevate o da fluidi corrosivi. L'uso di materiali compatibili per le sostituzioni riduce la corrosione e prolunga gli intervalli di manutenzione, ad esempio optando per molle in acciaio inox in ambienti corrosivi.

Assistenza professionale

I professionisti certificati devono sempre eseguire la manutenzione delle caldaie o degli impianti a gas, in particolare delle valvole di sicurezza utilizzate in ambienti ad alto rischio. Queste valvole richiedono il rispetto di rigorosi standard di sicurezza e solo professionisti qualificati possono assicurarne la manutenzione e la conformità. Le valvole pilotate, a causa del loro design complesso, richiedono spesso un'assistenza specializzata per diagnosticare e risolvere i problemi, garantendo prestazioni accurate e affidabili.

Condizioni ambientali e operative

L'ambiente influisce in modo significativo sulle esigenze di manutenzione delle PRV. Le valvole a membrana, sensibili ai danni, possono richiedere una manutenzione più frequente in ambienti ad alta pressione o corrosivi, mentre le operazioni cicliche possono causare l'affaticamento delle molle delle valvole a molla diretta. Gli ambienti ad alta temperatura accelerano il degrado delle guarnizioni e delle molle in tutti i tipi di valvole. Riconoscere come i fattori ambientali e operativi influenzano le PRV è essenziale per impostare un programma di manutenzione efficace.

Costi del ciclo di vita

Costi iniziali di acquisto e installazione

Il costo iniziale di una PRV varia notevolmente a seconda del tipo. Le valvole pilotate hanno in genere un costo iniziale più elevato a causa dei componenti aggiuntivi e dei precisi requisiti di produzione. Le valvole a molla diretta, con il loro design più semplice, sono più convenienti da acquistare. I costi di installazione possono variare; le valvole pilotate possono richiedere tubazioni e allineamenti più complessi, aumentando le spese complessive di installazione.

Manutenzione e test

I costi ricorrenti per la manutenzione e i test sono influenzati dalla complessità della valvola. Le valvole pilotate hanno spesso costi di manutenzione più elevati a causa della manutenzione specializzata, che comprende frequenti ispezioni e la calibrazione della valvola pilota. Le valvole a molla diretta hanno generalmente costi di manutenzione inferiori, ma richiedono comunque controlli regolari di molle e guarnizioni. Le parti di ricambio, come i diaframmi nelle valvole a membrana, possono essere costose, soprattutto se si utilizzano materiali di alta qualità.

Costi di inattività

I guasti alle valvole possono portare a significativi tempi di inattività del sistema, con ripercussioni sui risultati finanziari. Nei sistemi ad alta capacità, i guasti alle valvole pilotate possono bloccare la produzione, con conseguente perdita di produttività e ricavi. Le valvole di sicurezza delle caldaie e dei sistemi a vapore devono essere affidabili per evitare pericolose situazioni di sovrapressione e costosi arresti di sicurezza. I guasti alle valvole a molla diretta, anche se più semplici, possono comunque causare tempi di fermo se non funzionano correttamente in applicazioni critiche di controllo della pressione.

Costi di sostituzione

Quando le PRV si avvicinano alla fine del loro ciclo di vita o non superano i test di prestazione, diventa necessario sostituirle. I costi di sostituzione variano in base al tipo di valvola e alla complessità del sistema. Le valvole pilotate, con il loro design complesso, sono più costose da sostituire e possono richiedere ulteriori modifiche al sistema. Le valvole a molla diretta sono generalmente più facili e meno costose da sostituire, anche se i materiali di alta qualità possono essere significativi.

Costi di conformità e sicurezza

Garantire la conformità agli standard industriali e alle normative di sicurezza è un costo inevitabile nel ciclo di vita delle PRV. Tutti i tipi di valvole devono aderire a standard quali API, ASME e ISO, richiedendo documentazione, certificazione e servizi professionali aggiuntivi. Le valvole di sicurezza, utilizzate in ambienti ad alto rischio, hanno spesso requisiti di conformità più severi, che comportano ispezioni regolari da parte di ispettori certificati, con un aggravio delle spese operative complessive.

Confronto dei costi di manutenzione e del ciclo di vita per tipo di PRV

| Tipo di PRV | Complessità della manutenzione | Fattori di costo tipici del ciclo di vita | Note chiave sulla manutenzione |

|---|---|---|---|

| Caricamento diretto a molla | Moderato | Costo iniziale moderato; controlli regolari delle molle e delle guarnizioni; costi di manutenzione e sostituzione relativamente più bassi rispetto alle valvole complesse | Sensibile alla contropressione; è necessario eseguire test frequenti. |

| Azionato da pilota | Alto | Costi iniziali e di manutenzione più elevati; manutenzione della valvola pilota; potenziali costi di fermo macchina elevati | Controllo preciso; richiede un'assistenza specializzata |

| A membrana | Moderato | Dipende dal materiale; la sostituzione dei diaframmi può essere costosa | Eccellente per le basse pressioni; elemento sensibile, più soggetto a danni in ambienti difficili |

| Valvole di sicurezza/rilascio di sicurezza | Moderato | Ispezioni regolari critiche per la conformità alla sicurezza; costi elevati per la conformità e la sicurezza | Utilizzato in ambienti ad alto rischio, deve soddisfare standard rigorosi. |

| Valvole di scarico del vuoto | Basso | Manutenzione ridotta; ispezioni occasionali; bassi costi iniziali e di sostituzione | Protezione contro i danni da vuoto; design relativamente semplice |

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

Quali sono i principali tipi di valvole di sicurezza e come si differenziano tra loro?

Le valvole di sicurezza (PRV) sono fondamentali per proteggere i sistemi in pressione dalle sovrapressioni. I principali tipi di valvole PRV sono a molla, pilotate, a ugello, ad azione, a pistone e a membrana. Le PRV a molla sono semplici ed economiche e utilizzano una molla per tenere chiusa la valvola, ma sono sensibili alla contropressione. Le PRV pilotate offrono un controllo preciso e gestiscono pressioni e portate elevate, ma sono complesse e costose. Le PRV a ugello resistono all'intasamento nei sistemi con fluidi sporchi, ma sono più complesse. Le PRV di tipo Acting sono compatte ed economiche, ma hanno una precisione e una capacità inferiori. Le PRV a pistone hanno un'elevata capacità e precisione per i sistemi ad alta pressione, ma sono soggette a usura. Le PRV a membrana sono altamente sensibili e precise, ma hanno costi più elevati e rischi di danneggiamento della membrana.

Quali sono i vantaggi e gli svantaggi dei diversi tipi di valvole di sicurezza?

Le valvole di sicurezza (PRV) sono essenziali per mantenere la sicurezza del sistema scaricando la pressione in eccesso. Ogni tipo di PRV presenta vantaggi e svantaggi unici in base alla sua progettazione e applicazione.

Le valvole di sicurezza a molla sono semplici, affidabili e autoazionate, quindi adatte a un'ampia gamma di applicazioni. Tuttavia, sono sensibili alla contropressione e alle vibrazioni, che possono influire sulla precisione e causare aperture premature.

Le valvole di sicurezza pilotate offrono un controllo preciso della pressione e gestiscono bene le alte pressioni, rendendole ideali per i sistemi con contropressione fluttuante. La loro complessità e il costo più elevato, insieme alle maggiori esigenze di manutenzione, sono svantaggi notevoli.

Le valvole di sicurezza a soffietto bilanciato sono efficaci in ambienti con contropressione fluttuante e proteggono i componenti interni dai fluidi corrosivi. Il loro costo più elevato e la potenziale usura dei soffietti rappresentano degli svantaggi.

Le valvole di sicurezza a ugello resistono all'intasamento e funzionano bene in ambienti contaminati, ma sono più costose e richiedono una maggiore manutenzione.

Le valvole di sicurezza a pistone gestiscono con precisione pressioni molto elevate, ma hanno una risposta più lenta a causa del maggiore attrito e sono soggette a usura, rendendo necessaria una manutenzione regolare.

Le valvole di sicurezza a membrana sono eccellenti per i sistemi a bassa pressione e offrono una risposta rapida e un controllo accurato della pressione. Sono più costose e soggette a danni alla membrana nel tempo.

Le valvole di sicurezza ad attivazione termica proteggono dalle sovrappressioni dovute al calore senza bisogno di alimentazione esterna, ma la loro risposta a picchi di pressione improvvisi è più lenta.

Ogni tipo di PRV ha casi d'uso specifici e la scelta di quello giusto dipende dall'equilibrio tra esigenze operative, condizioni del sistema e capacità di manutenzione.

Come si confrontano le valvole di sicurezza a membrana e a pistone?

Le valvole di sicurezza a membrana e a pistone (PRV) svolgono la funzione critica di proteggere i sistemi dalla sovrapressione rilasciando la pressione in eccesso. Le PRV a membrana utilizzano una membrana sottile e flessibile in materiale elastomerico o metallo sottile per rilevare le variazioni di pressione. Questo design consente risposte rapide e sensibili grazie al minimo attrito, rendendo queste valvole altamente precise e adatte ad applicazioni a bassa pressione. Sono ideali in scenari che richiedono un mantenimento preciso della pressione e sono comunemente utilizzate in applicazioni di servizio per liquidi.

Le valvole PRV a pistone, invece, utilizzano un pistone che scorre all'interno di un cilindro per rilevare la pressione. Il movimento del pistone, in risposta alla pressione in ingresso, apre la valvola quando la pressione supera un punto stabilito. Sebbene siano più robuste e possano gestire pressioni più elevate (fino a 500 psig o più), le valvole a pistone tendono ad avere una risposta più lenta a causa dell'attrito della guarnizione del pistone. Sono adatte ad applicazioni industriali pesanti e ad ambienti con fluidi abrasivi o sporchi.

Quali standard e certificazioni si applicano alle valvole di sicurezza?

Le valvole di sicurezza sono fondamentali per la sicurezza industriale e devono soddisfare standard e certificazioni rigorosi. Gli standard ASME, in particolare le sezioni I e VIII del Boiler & Pressure Vessel Code, regolano la progettazione, la produzione e i test. Questi standard richiedono anche test regolari e un corretto dimensionamento delle valvole. Le certificazioni del National Board comprendono il timbro VR, il marchio NB e il certificato di autorizzazione VR, che prevedono l'autorizzazione alla riparazione, la conformità e la revisione del sistema di qualità. Programmi di accreditamento come l'ASME Pressure Relief Device Testing Laboratory Accreditation e il National Board Inspection Code garantiscono la conformità e la sicurezza. Anche le certificazioni di settore, come il marchio di certificazione ASME, e le certificazioni di produttori specializzati, come GTC e MARC, indicano la conformità agli standard.

Come funziona una valvola di sicurezza?

Una valvola di sicurezza funziona impedendo l'accumulo di pressione eccessiva nei sistemi di fluidi, garantendo così la sicurezza ed evitando danni alle apparecchiature. La valvola è tipicamente costituita da un otturatore a molla, da un elemento sensibile (membrana o pistone) e da un elemento di forza di riferimento (solitamente una molla).

Quando la pressione del sistema supera la soglia predeterminata, nota come pressione di cracking, la forza del fluido supera la forza della molla. Questo fa sì che l'otturatore si sollevi dalla sua sede, permettendo al fluido di fluire attraverso la porta di uscita, scaricando così la pressione. Man mano che la pressione continua a salire, la valvola si apre ulteriormente fino a raggiungere la pressione di pieno flusso, dove può bypassare la portata massima.

Quando la pressione del sistema scende al di sotto del punto di regolazione di alcuni psi, una condizione nota come blowdown, la forza della molla spinge l'otturatore sulla sede, chiudendo la valvola e arrestando il flusso del fluido. Questo ciclo assicura che la pressione del sistema rimanga entro limiti di sicurezza, proteggendo le apparecchiature e mantenendo la sicurezza operativa.

Le valvole pilotate, un'alternativa alle valvole ad azione diretta, forniscono un controllo più preciso utilizzando una valvola pilota per regolare la valvola principale, rendendole adatte ad applicazioni ad alta pressione e ad alto volume.

Quali sono i requisiti di manutenzione e i costi del ciclo di vita delle valvole di sicurezza?

Le valvole di sicurezza, fondamentali per mantenere livelli di pressione sicuri nei sistemi, richiedono una manutenzione regolare. I test dovrebbero essere eseguiti almeno una volta all'anno, anche se i servizi corrosivi o con incrostazioni possono richiedere controlli più frequenti. I controlli biennali sono consigliati per le valvole soggette ad accumuli e corrosione. Le attività di manutenzione comprendono controlli delle perdite, ispezione del sistema di pilotaggio, pulizia dei filtri, verifica dei diaframmi e sostituzione dei raccordi otturati. Costo - L'efficacia determina se riparare o sostituire; le valvole più piccole sono spesso più economiche da sostituire, mentre per quelle più grandi si prende in considerazione la sostituzione se i costi di riparazione superano 60% il prezzo della valvola nuova. I costi del ciclo di vita comprendono l'acquisto iniziale, la manutenzione, la riparazione e la sostituzione, oltre ai costi dei tempi di inattività. L'implementazione di un programma di manutenzione e la scelta della valvola giusta possono ridurre al minimo il costo totale di proprietà. Gli standard ASME e API, insieme alle normative locali, guidano la manutenzione per garantire sicurezza e conformità.