I. Panoramica

1. Controllo automatico

Il controllo automatico è il processo di utilizzo di dispositivi o apparecchiature aggiuntive (dispositivi di controllo) per far sì che macchine, apparecchiature o processi produttivi (oggetti controllati) funzionino automaticamente secondo regole predeterminate in termini di determinati stati di lavoro o parametri (variabili controllate) senza l'intervento diretto dell'uomo.

Ad esempio, i torni CNC tagliano automaticamente secondo programmi predeterminati, o i satelliti artificiali entrano con precisione in orbite predeterminate e vengono recuperati. L'automazione è essenzialmente la regolazione e il controllo automatico di macchine o apparecchiature.

Un sistema di controllo automatico si riferisce a un sistema in grado di controllare automaticamente lo stato di funzionamento di un oggetto controllato. È una combinazione dell'oggetto controllato e dei dispositivi o componenti coinvolti nella realizzazione del controllo automatico delle sue variabili controllate, generalmente costituita da dispositivi di controllo e oggetti controllati.

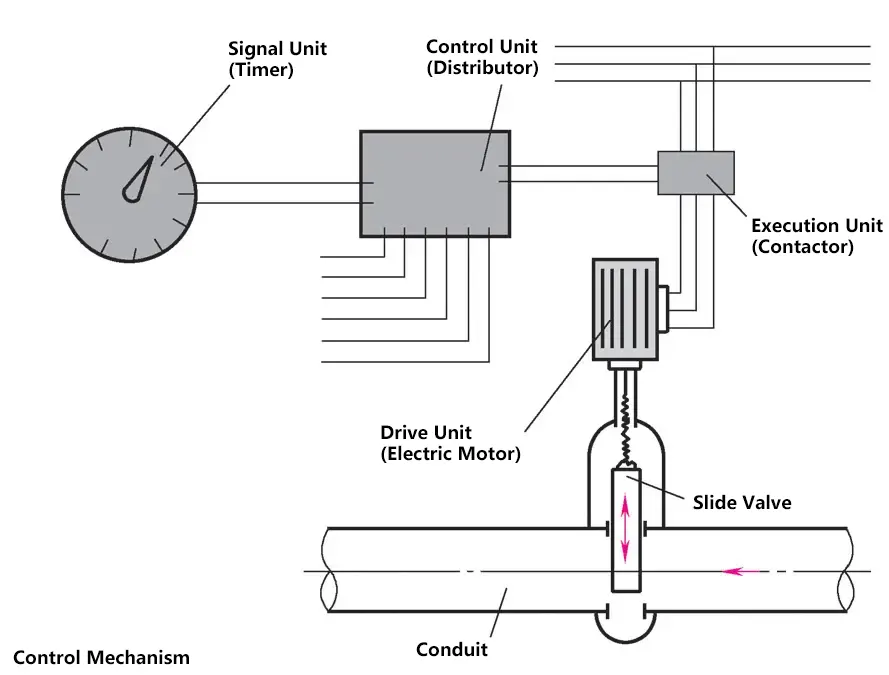

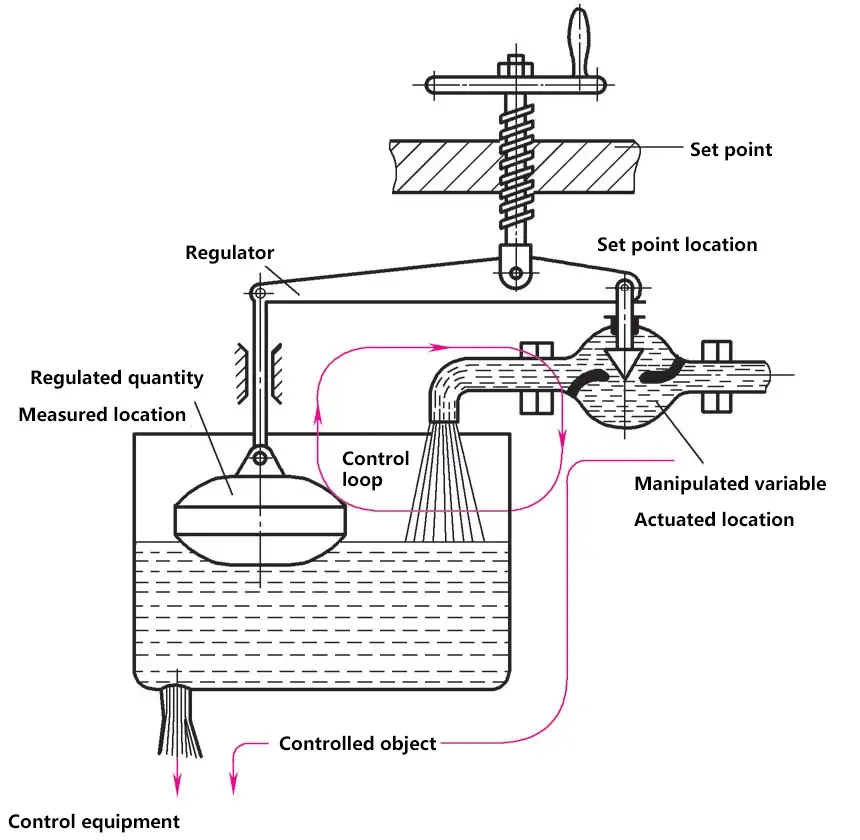

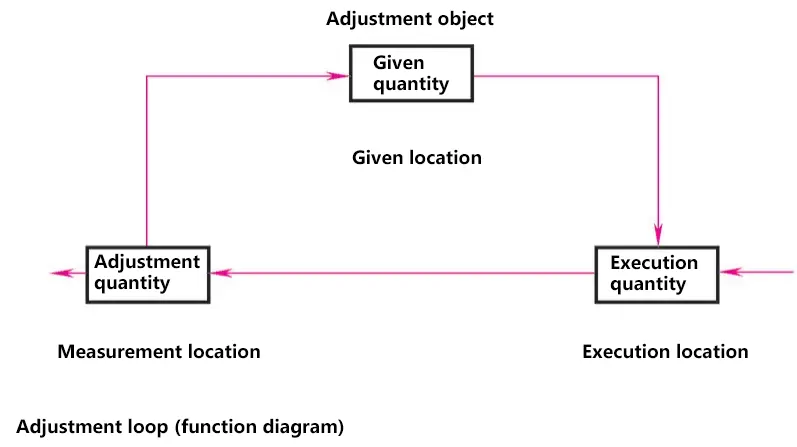

Nella figura a lato, il galleggiante trasmette l'altezza del livello dell'acqua alla valvola, che si apre o si chiude in base all'altezza del livello dell'acqua. Il livello dell'acqua desiderato può essere regolato modificando il valore impostato.

Attraverso il processo di feedback continuo dello stato effettivo (altezza del livello dell'acqua), viene costantemente regolato in base allo stato effettivo fino al raggiungimento dello stato desiderato (stato impostato = altezza del livello dell'acqua desiderata).

Con l'aiuto di dispositivi di controllo e regolazione, è ora possibile automatizzare il processo di lavorazione di pezzi (come i blocchi cilindri dei motori) che richiedono centinaia di operazioni su più macchine utensili disposte in sequenza. Molte operazioni sono controllate e alcune operazioni principali sono regolate. Tuttavia, anche una semplice operazione di copiatura su un tornio può essere considerata un processo di lavoro controllato.

2. Metodi di controllo

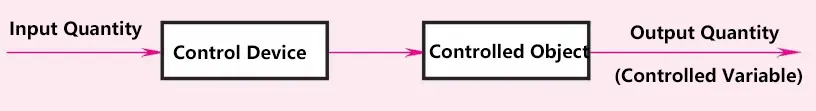

(1) Controllo ad anello aperto

La variabile controllata (uscita) del sistema è controllata solo dall'azione di controllo e il metodo di controllo non può produrre alcuna influenza. I sistemi che utilizzano il controllo ad anello aperto sono chiamati sistemi di controllo ad anello aperto.

Vantaggi: Struttura semplice, basso costo, facile da implementare.

Svantaggi: Nessuna capacità di sopprimere i disturbi, bassa precisione di controllo.

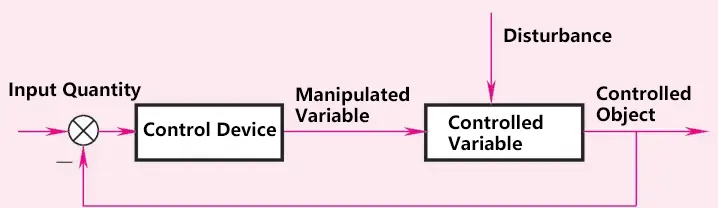

(2) Controllo ad anello chiuso

Un metodo di controllo in cui vi è una retroazione negativa tra la variabile controllata del sistema (uscita) e l'azione di controllo. I sistemi che utilizzano il controllo ad anello chiuso sono chiamati sistemi di controllo ad anello chiuso o sistemi di controllo a retroazione. Il controllo ad anello chiuso è la regola di base per tutti i controlli biologici dei propri movimenti. Gli esseri umani stessi sono sistemi di controllo ad anello chiuso molto complessi, con capacità di controllo avanzate.

Vantaggi: Capacità di compensare automaticamente gli errori del sistema (deviazioni) causati da disturbi interni ed esterni, migliorando in modo efficace la precisione del sistema.

Svantaggi: I parametri del sistema devono essere selezionati in modo appropriato, altrimenti il sistema potrebbe non funzionare correttamente.

(3) Controllo composito

Metodo di controllo che combina il controllo ad anello aperto con quello ad anello chiuso. Si basa su un anello di controllo ad anello chiuso con un percorso di feedforward aggiuntivo per i segnali di ingresso o di disturbo per migliorare l'accuratezza del controllo del sistema. Il percorso di avanzamento è solitamente costituito da compensatori per la compensazione dei segnali di ingresso e dei segnali di disturbo.

Vantaggi: Elevata precisione di controllo, in grado di sopprimere quasi tutti i disturbi misurabili.

Svantaggi: I parametri del compensatore richiedono un'elevata stabilità.

3. Concetto di diagrammi a blocchi

- Blocchi - I dispositivi di controllo e gli oggetti controllati sono rappresentati da blocchi.

- Linee di segnale - Gli ingressi e le uscite dei blocchi e le loro connessioni sono rappresentati da linee di segnale con frecce.

- Segnale di ingresso - Il segnale che entra in un blocco.

- Segnale di uscita - Il segnale che esce da un blocco.

Schema a blocchi del sistema di controllo ad anello aperto:

Schema a blocchi del sistema di controllo ad anello chiuso:

4. Classificazione dei sistemi di controllo automatico

Esistono diversi metodi di classificazione per i sistemi di controllo automatico, come mostrato nella tabella seguente.

Classificazione dei sistemi di controllo automatico

| Metodo di classificazione | Tipi |

| Per direzione del flusso del segnale | Controllo ad anello aperto, controllo composito |

| Per funzione di sistema | Controllo della temperatura, controllo della pressione, controllo della posizione, controllo del livello, ecc. |

| Per tipo di componente | Meccanico, elettrico, pneumatico, idraulico, biologico, ecc. |

| Per prestazioni del sistema | Lineari e non lineari, continui e discreti, tempo-invarianti e tempo-varianti, deterministici e incerti, ecc. |

| In base al segnale di ingresso del sistema | Regolazione a valore costante, Servomeccanismo, Controllo del programma |

II. Sistemi di servocontrollo

Un servosistema è un sistema di controllo automatico che consente alle variabili controllate in uscita, come la posizione, l'orientamento e lo stato di un oggetto, di seguire variazioni arbitrarie del target di ingresso (o valore impostato).

Il suo compito principale è quello di amplificare, trasformare e regolare la potenza in base ai comandi di controllo, rendendo il controllo di coppia, velocità e posizione del dispositivo di azionamento molto flessibile e conveniente. I tipi più comuni di servocomando sono i seguenti.

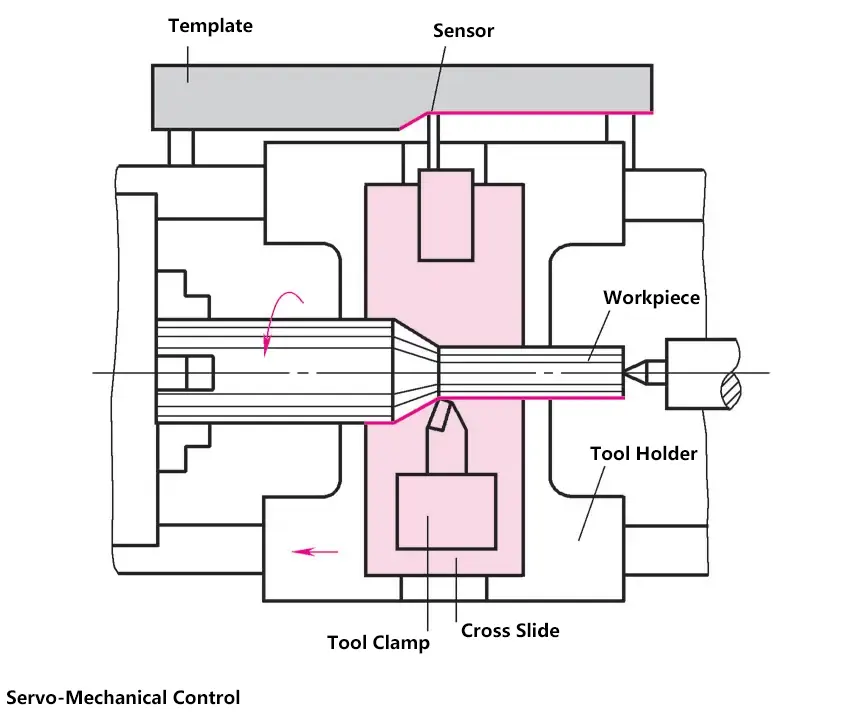

Una tipica applicazione di servocomandi sono la tornitura a copiare. Esistono torni appositamente progettati per questo processo. L'utensile entra in contatto con il pezzo da lavorare dall'alto o da dietro per garantire la rimozione dei trucioli senza ostacoli.

1. Servocomando meccanico

Mentre il carrello avanza continuamente, un sensore (unità di segnale) si muove lungo una sagoma o un campione standard. Grazie a un collegamento rigido tra il sensore e l'utensile, quest'ultimo è costretto a muoversi lungo la stessa traiettoria e il pezzo viene lavorato secondo la sagoma. Il sensore deve essere premuto contro la sagoma dalla 反向力 dell'utensile.

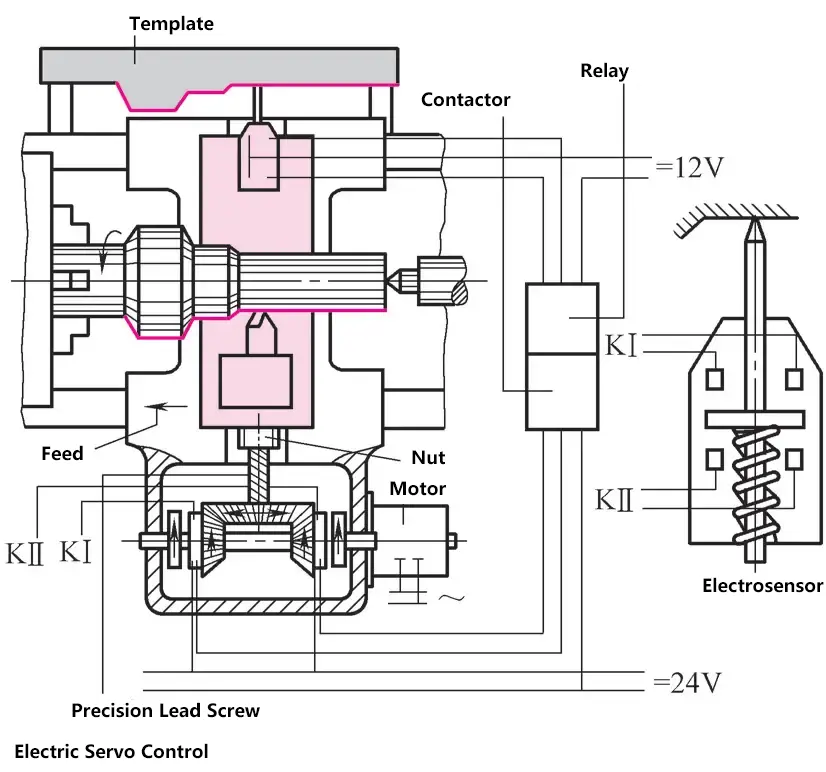

2. Servocomando elettrico

In questo caso, anche il carrello longitudinale avanza in modo continuo. Se il sensore non entra in contatto con la sagoma, il contatto KI nella scatola del sensore si chiude automaticamente.

La frizione KI funziona tramite un relè (unità di controllo) e un contattore (attuatore), quindi il motore spinge la slitta dell'utensile verso il pezzo fino a quando il sensore entra in contatto con la sagoma. A questo punto, il contatto KII si chiude e il motore riporta indietro la slitta dell'utensile finché il sensore non lascia la sagoma.

3. Servocomando idraulico

Questo dispositivo di copiatura può essere collegato a un tornio. Il suo vantaggio è una maggiore precisione di copiatura.

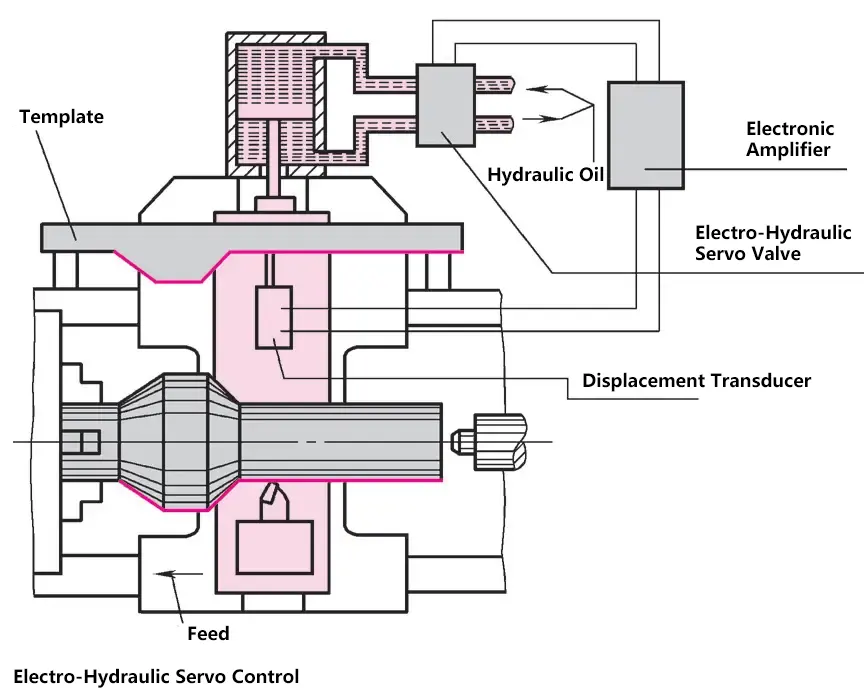

4. Servocomando elettroidraulico

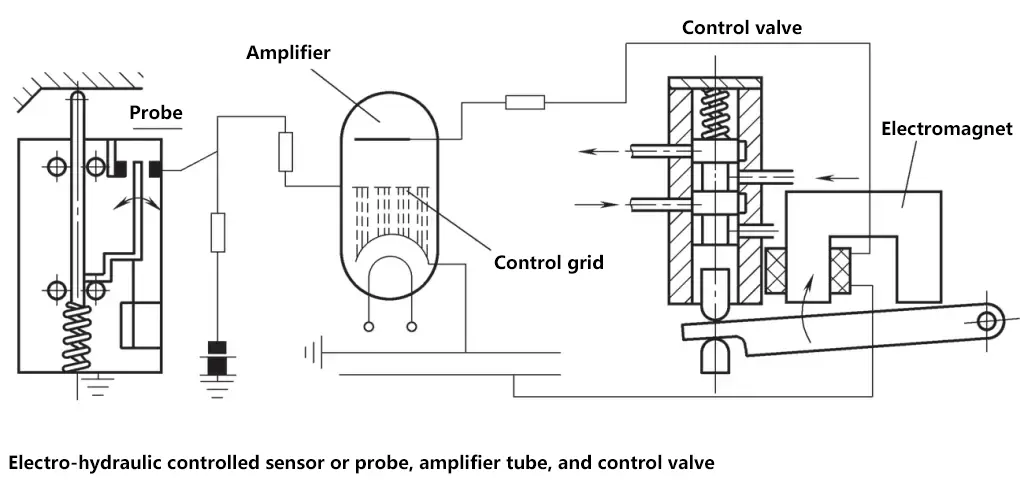

In questo dispositivo, il contorno della sagoma viene rilevato da uno stilo o da un sensore e il segnale dell'impulso viene amplificato in un tubo elettronico.

Ricevendo questo segnale, l'elettromagnete attiva la valvola di controllo idraulico in meno di 1 secondo, avviando un processo di controllo che dirige immediatamente un potente flusso d'olio al pistone idraulico. Dopo un breve tempo di conversione, si ottiene una precisione di copiatura molto elevata.

Se lo stilo non entra in contatto con la mascherina, la leva del flip-flop collega il contatto a destra, riducendo la tensione di griglia del tubo amplificatore a zero (a massa). In questo modo la corrente nel tubo fluisce liberamente, eccitando la bobina dell'elettromagnete e attraendo l'armatura, aprendo il passaggio dell'olio della valvola.

L'olio in pressione entra nel pistone e la slitta trasversale sposta l'utensile verso il pezzo fino a quando lo stilo tocca la sagoma. A questo punto il contatto si apre, interrompendo la tensione e la corrente di rete. Se la valvola di controllo chiude entrambi i passaggi di uscita e di ritorno, il pistone si fissa tra la camera dell'olio superiore e quella inferiore.

III. Sistemi di controllo del programma

Nei sistemi di controllo a programma, il valore impostato cambia in base a una funzione temporale specifica. Ad esempio, l'uscita del sistema di controllo di una macchina utensile controllata da programma deve seguire lo stesso schema di variazione del valore impostato.

Il valore impostato in un sistema di controllo a programma è variabile, ma è una funzione nota del tempo, ovvero il valore impostato cambia in base a un programma temporale specificato dall'operatore.

Questo tipo di sistema è ampiamente utilizzato nei processi produttivi intermittenti, come la miscelazione automatica e il controllo del riscaldamento di più liquidi.

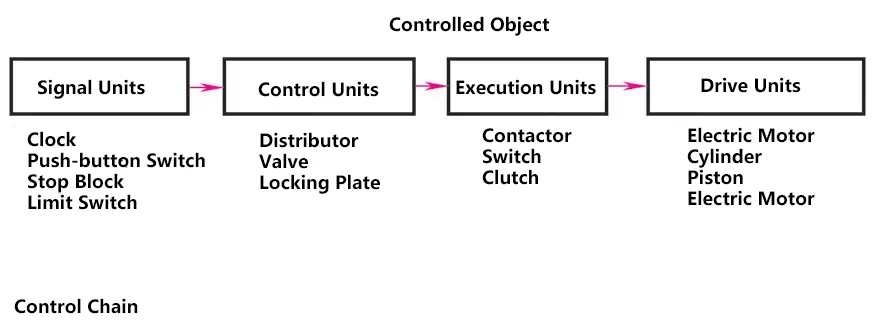

Componenti di un sistema di controllo del programma: segnali di commutazione, circuiti di ingresso, controllore del programma, circuiti di uscita e attuatori, ecc.

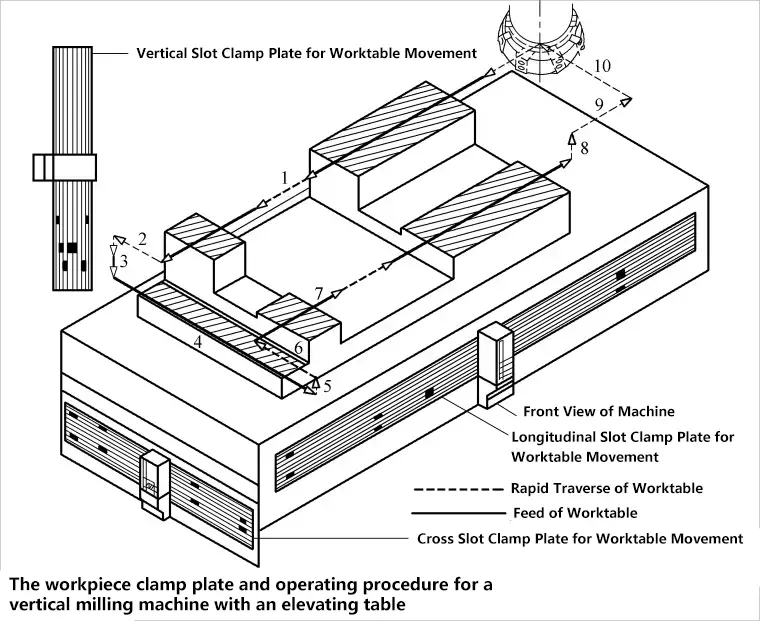

1. Controllo del programma elettrico

Le fresatrici utilizzano spesso dispositivi di controllo elettrici. Il programma di controllo è suddiviso in due sistemi di memorizzazione. La lunghezza del movimento viene determinata e memorizzata regolando gli arresti sulla piastra di arresto, che è impostata lungo la direzione del movimento del piano di lavoro. In questo modo, i fermi sulla piastra limitano la lunghezza del movimento - quando generare segnali di impulso di commutazione.

Quindi, questo impulso entra in un dispositivo a pin board o a nastro perforato. Da qui, gli impulsi di controllo continuano a essere inviati agli elementi di azionamento corrispondenti, come i motori di avanzamento o i dispositivi di azionamento delle frese. Questo determina il punto in cui l'impulso ha effetto.

Corsa longitudinale del piano di lavoro:

- 1 - E1 = Interruttore di finecorsa

- 2 - E2 = Interruttore di finecorsa

- 3 - E3 = Interruttore di finecorsa

- 4 - E4 = Interruttore di finecorsa

- 5 - Alimentazione, destra

- 6 - Traversata rapida, destra

- 7 - Alimentazione, sinistra

- 8 - Traversata rapida a sinistra

Corsa trasversale del tavolo da lavoro:

- 5 - Alimentazione, In

- 6 - Traversata rapida, In

- 7 - Alimentazione, uscita

- 8 - Traversata rapida, uscita

Corsa verticale del piano di lavoro:

- 5 - Alimentazione, Giù

- 6 - Traversata rapida, discesa

- 7 - Alimentazione, Su

- 8 - Traversata rapida, su

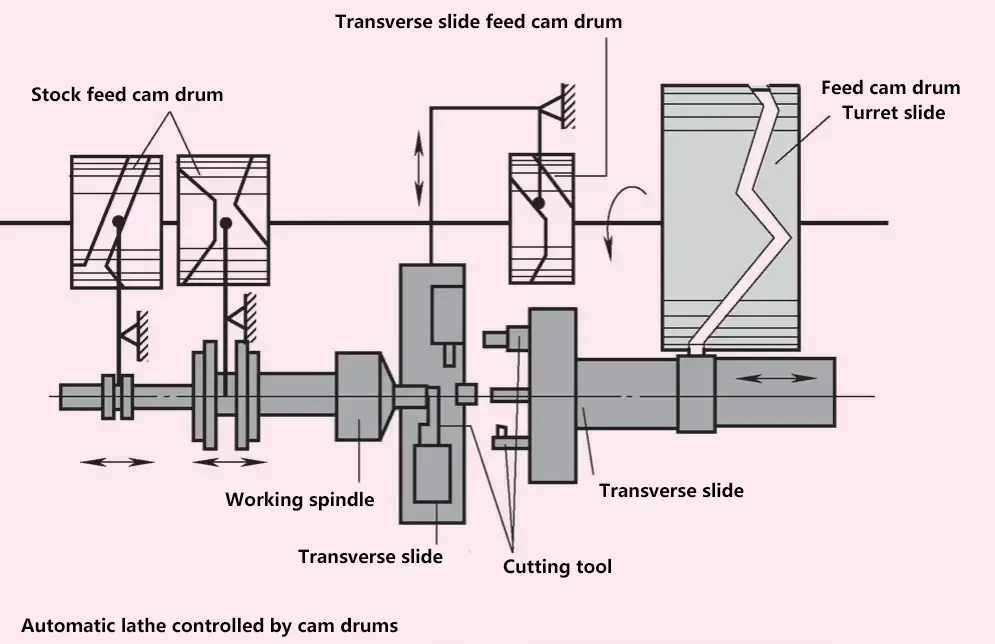

2. Controllo del programma meccanico

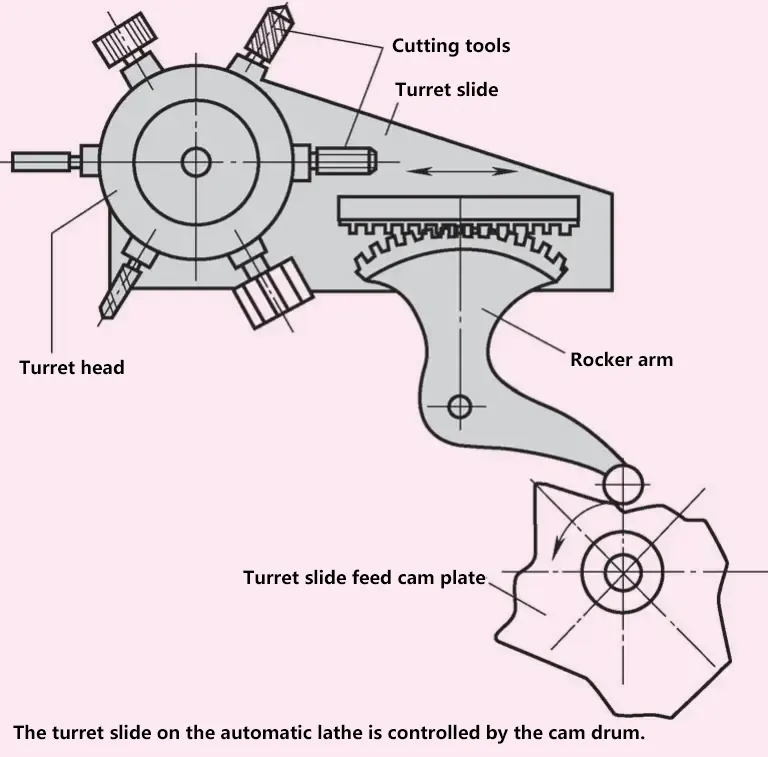

I torni completamente automatici o semiautomatici utilizzano spesso tamburi o dischi a camme per il controllo. Le torrette a utensile singolo o multiplo o le teste esagonali sono dotate degli utensili di tornitura necessari, nonché di alesatori, punte, alesatori, punte centrali o teste di filettatura.

Il tamburo o il disco a camme a rotazione uniforme controlla (principalmente attraverso il controllo della corsa) la preparazione degli utensili e la rotazione del portautensili, per poi spostare la slitta e il portautensili verso il pezzo in lavorazione alla velocità di avanzamento corretta.

Per i torni completamente automatici, comunemente utilizzati per la lavorazione del materiale da barra, anche l'alimentazione del materiale, il bloccaggio e l'asportazione sono completati dal programma. L'inconveniente di queste macchine è il lungo tempo di messa a punto: l'installazione di tutte le camme e la regolazione di tutti gli utensili possono richiedere diversi giorni, durante i quali la macchina non può produrre.

A causa dell'usura degli utensili, le dimensioni dei pezzi devono essere monitorate e controllate frequentemente. Queste macchine sono economiche solo per la produzione di grandi lotti di pezzi.

3. Controllo del programma pneumatico-idraulico

I comandi idraulici, pneumatici o una combinazione di entrambi sono spesso utilizzati per i movimenti di avanzamento grazie al loro funzionamento regolare, alla silenziosità e al controllo continuo della velocità, ad esempio nelle rettificatrici. In base al metodo di trasmissione degli impulsi, possono essere a sequenza temporale, a corsa e a funzionamento.

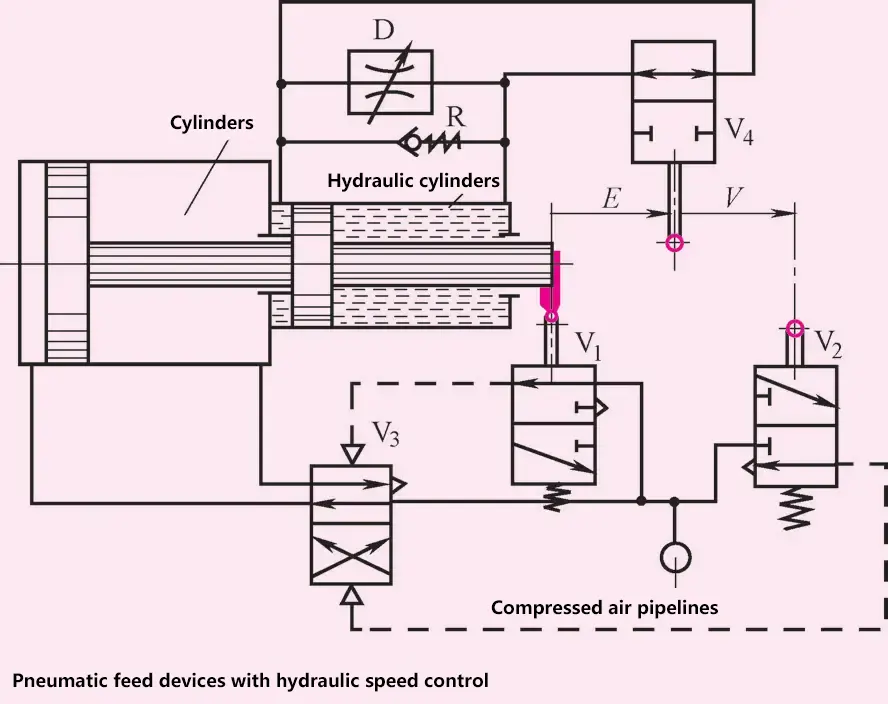

Nella figura seguente, il pistone principale è azionato dall'aria compressa attraverso il canale dell'aria compressa. Un cilindro idraulico con pistone è collegato in serie al cilindro dell'aria per il controllo della velocità della corsa rapida E e della corsa di avanzamento V.

Durante la traslazione rapida, l'olio idraulico fluisce senza ostacoli dalla camera dell'olio destra alla camera dell'olio sinistra attraverso la valvola V0, il volume della camera destra diminuisce a causa del movimento del pistone, mentre il volume della camera sinistra si espande. Al termine della traslazione rapida, la valvola V1 commuta e il piccolo flusso della valvola a farfalla D riduce la velocità di movimento del pistone.

Il V 1 e V 2 due valvole al controllo del terminale della corsa del pistone V 3, aria compressa attraverso la valvola V 3 per controllare il movimento in avanti e indietro del pistone principale.

IV. Controllo digitale

Il controllo digitale è un metodo automatizzato per programmare il controllo di un processo di lavoro utilizzando cifre, caratteri o altri simboli.

In genere utilizza un computer dedicato, con istruzioni di funzionamento rappresentate in forma digitale, e l'apparecchiatura della macchina funziona secondo un programma predeterminato, abbreviato in NC (Controllo Numerico). Di solito controlla la posizione, l'angolo, la velocità e altre grandezze meccaniche, nonché le grandezze di commutazione relative al flusso di energia meccanica.

La nascita del controllo numerico si basa sulla comparsa di supporti di dati e di operazioni binarie sui dati. La tecnologia di controllo numerico si è sviluppata in stretta integrazione con il controllo delle macchine utensili ed è nota anche come tecnologia di controllo numerico computerizzato. Attualmente, adotta i computer per implementare il controllo digitale dei programmi.

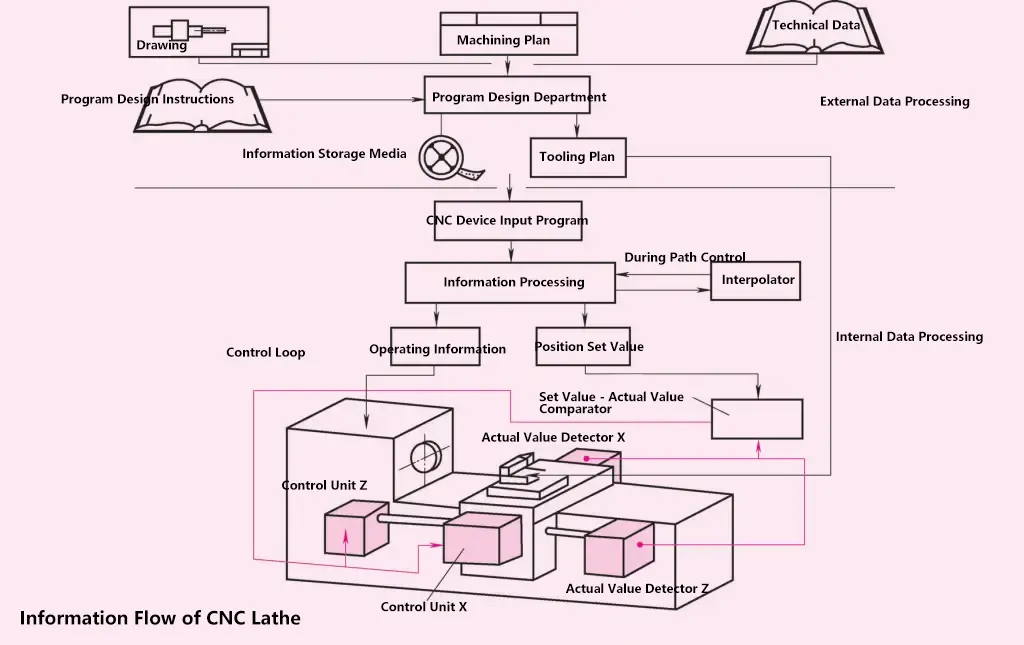

Questo principio di controllo può essere chiaramente compreso dal flusso di informazioni mostrato nel diagramma seguente. In base alla fonte di informazioni, come disegni tecnici, piani di lavorazione e dati tecnici, con l'aiuto delle istruzioni di progettazione del programma, il reparto di progettazione del programma può preparare i supporti di memorizzazione delle informazioni (dispositivi NC) e i piani degli utensili.

Il reparto di preparazione utensili prepara gli utensili necessari per la lavorazione secondo il piano utensili. Gli utensili possono essere sostituiti manualmente o automaticamente dal magazzino utensili.

Gli utensili devono essere installati con precisione sul portautensili e non devono essere regolati o calibrati nuovamente. Il dispositivo NC e il magazzino utensili possono essere comodamente installati sulla macchina utensile. In pochi minuti è possibile inserire il programma, montare gli utensili e bloccare il pezzo. In questo modo, la macchina utensile è pronta a lavorare.

Poiché questo tipo di macchina utensile ha il vantaggio di avere tempi di cambio ridotti per lavori diversi, è particolarmente adatto per la produzione di pezzi in lotti medio-piccoli. Il lavoro di preparazione viene svolto all'esterno della macchina, cioè nel reparto di progettazione del programma e nel reparto di regolazione degli utensili. Questo lavoro preparatorio è chiamato elaborazione esterna dei dati.

Quando viene immesso il programma, il dispositivo NC riceve le informazioni, le memorizza e le elabora ulteriormente secondo le necessità. Le informazioni vengono convertite in informazioni di funzionamento per la velocità del mandrino e la velocità di avanzamento, nonché in valori di setpoint di posizione (setpoint di corsa) per i movimenti della slitta in direzione Z=lungitudinale e X=trasversale. Le informazioni sul funzionamento vengono trasmesse agli attuatori che controllano l'azionamento principale e l'azionamento di avanzamento.

I valori nominali di posizione vengono immessi nei meccanismi di regolazione delle guide longitudinali e trasversali tramite un comparatore di valori nominali e reali. I rilevatori di valori reali trasmettono continuamente le dimensioni reali istantanee al comparatore di valori nominali e reali, che aziona continuamente i meccanismi di regolazione fino a quando le dimensioni reali trasmesse corrispondono al valore nominale predeterminato dal programma. Si tratta di un processo di controllo.

Ad esempio, per ruotare una forma sferica, le informazioni necessarie come la corsa massima in direzione X, la corsa massima in direzione Z e il raggio della sfera devono essere inviate dall'unità di elaborazione delle informazioni all'interpolatore (computer).

In base al programma memorizzato, l'interpolatore calcola i movimenti simultanei e variabili nel tempo delle guide nelle direzioni X e Z e li invia all'unità di elaborazione delle informazioni.

1. Fonte di informazione

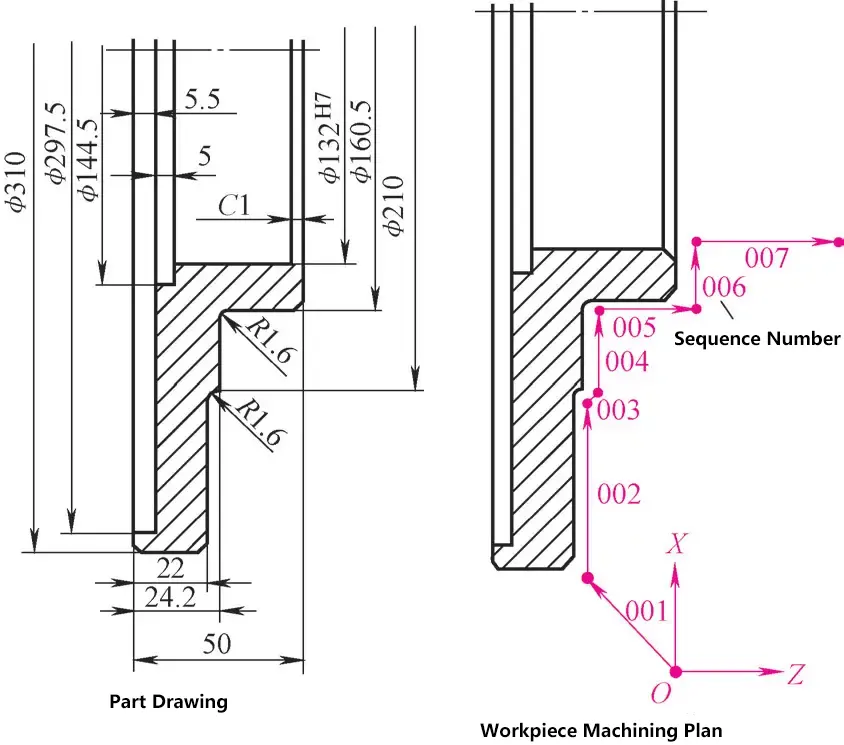

I dati relativi alla forma e alle dimensioni del pezzo da lavorare (disegni tecnici), i dati relativi alla procedura di lavorazione (piano di lavorazione), le specifiche di lavorazione quali velocità di taglioLe fonti di informazione utilizzate dai programmatori sono la velocità di avanzamento e altri dati tecnici simili, nonché le istruzioni di progettazione del programma necessarie per ciascuna macchina utensile e ciascun sistema di controllo numerico.

I programmatori devono provare (simulare) teoricamente l'intera procedura di lavorazione e per ogni azione, anche la più piccola e apparentemente irrilevante della macchina utensile, devono fornire un'istruzione (informazione) corrispondente sul supporto informatico o di memorizzazione. In questo modo, il tecnico non deve più decidere quale velocità impostare, se applicare la lubrificazione del refrigerante o quando applicarla.

Queste decisioni sono già state prese nel reparto di progettazione del programma prima dell'inizio della lavorazione del pezzo. Sulla base dei disegni, dei piani di lavorazione tradizionali e dei parametri tecnici, viene compilato un piano di lavorazione che suddivide la procedura di lavorazione in singole fasi (dichiarazioni).

Ogni passo è determinato dal numero di istruzioni, dalla direzione di movimento degli assi X e Y, dalla distanza di movimento, dalla velocità di avanzamento, dalla velocità del mandrino e dalle funzioni ausiliarie (come la lubrificazione del refrigerante).

2. Rilevamento del valore effettivo (rilevamento della corsa)

Il controllo numerico prevede il controllo del raggiungimento dei setpoint di posizione. Il valore reale della posizione deve essere continuamente confrontato con il setpoint di posizione. A questo scopo, è necessario un dispositivo in grado di leggere con precisione il valore reale e di inviarlo al comparatore tra setpoint e valore reale.

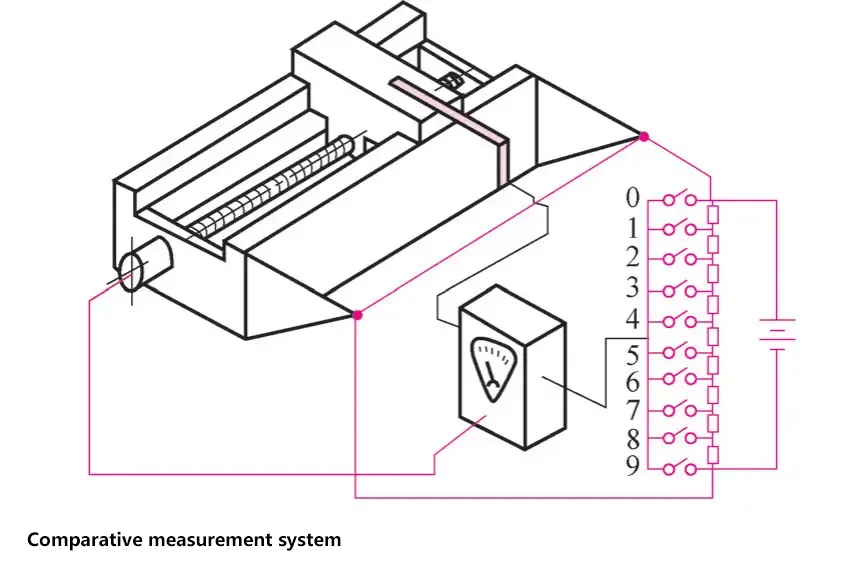

(1) Misura di confronto (misura analogica)

Un contatto scorrevole fissato sulla slitta rileva una tensione corrispondente alla corsa della slitta da un resistore a filo scorrevole. Questa tensione (valore effettivo) viene confrontata con una tensione (valore nominale) generata da una resistenza determinata dal circuito. Nella figura a destra, la tensione con l'interruttore 4 chiuso è considerata il valore nominale.

Nella misurazione pratica, si utilizzano tre circuiti a ponte di questo tipo: uno per la regolazione grossolana, uno per la regolazione semi-fine e il terzo per la regolazione fine.

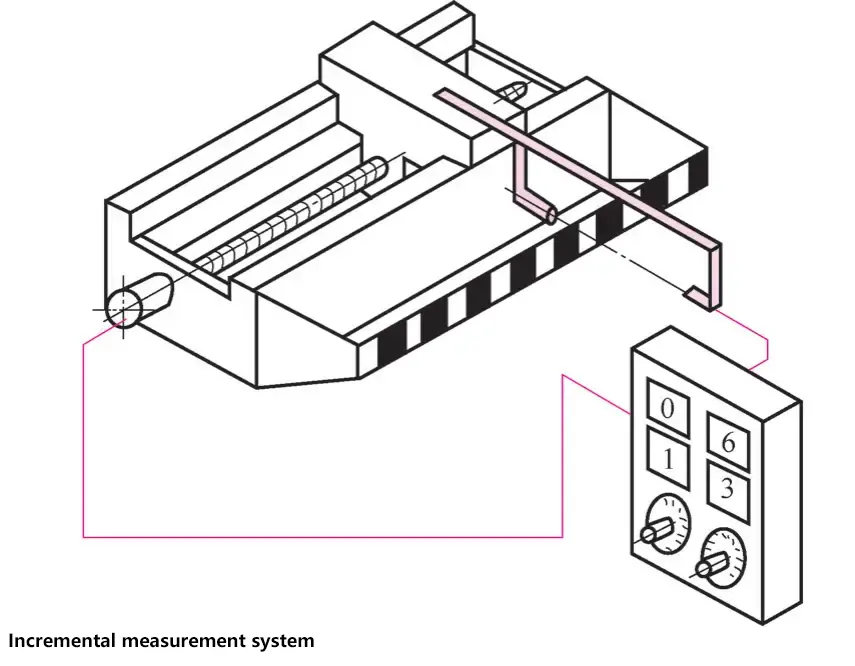

(2) Misura incrementale (misura incrementale della corsa)

Una scala di vetro presenta aree chiare e scure alternate a determinati intervalli, ad esempio ogni 0,01 mm. Una cellula fotoelettrica montata sul vetrino scansiona la scala e ogni volta che viene rilevata una transizione luce-buio, viene inviato un impulso a un contatore. Il conteggio sul contatore corrisponde al valore effettivo della corsa.

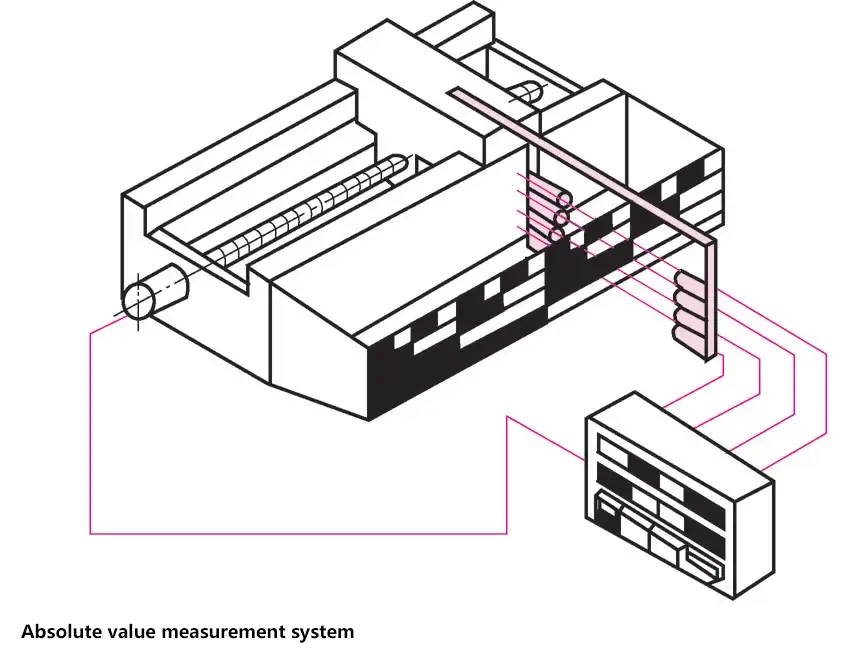

(3) Misura del valore assoluto (misura della corsa assoluta)

Più cellule fotoelettriche rilevano una scala con più linee chiare e scure. Ogni lunghezza corrisponde a una combinazione di campi chiari e scuri, che viene visualizzata come dimensione, cioè come valore effettivo, su un indicatore.

3. Tipi di controllo numerico

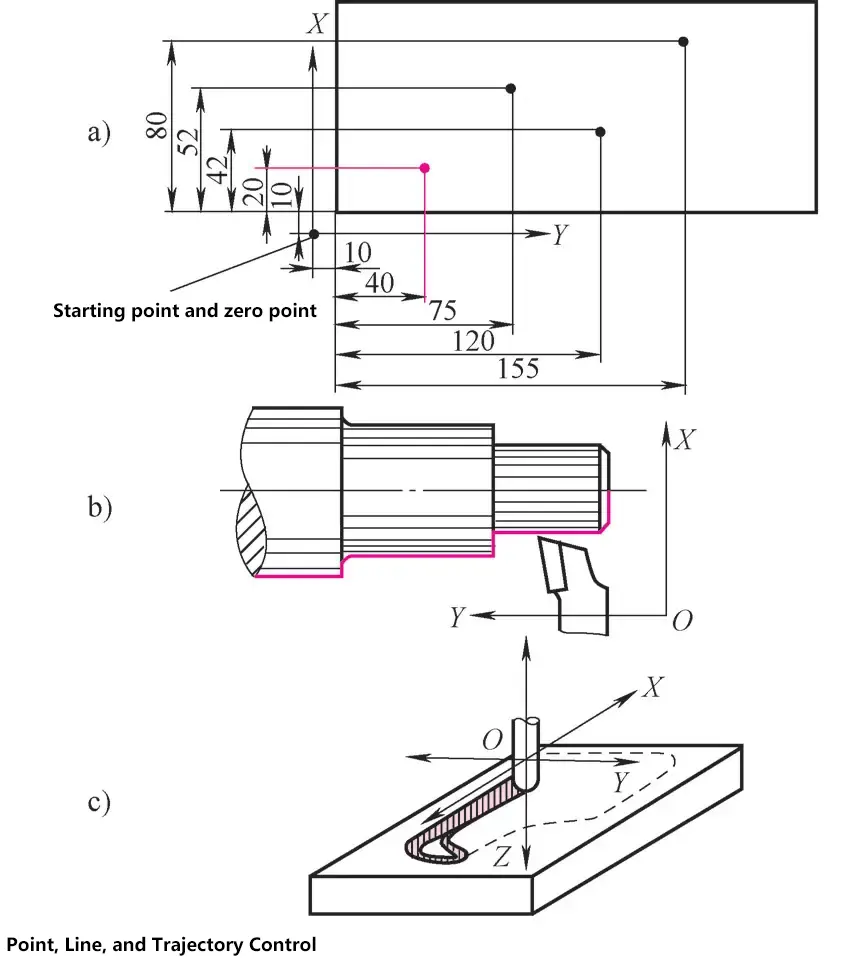

(1) Controllo punto-punto

Nel controllo punto a punto, vengono controllati solo i punti finali della corsa, per cui è stato inizialmente utilizzato nelle macchine perforatrici. Ad esempio, se sono necessarie due corse di X=50 e Y=30, possono essere eseguite in sequenza o contemporaneamente; l'ordine non ha importanza. Questo processo può iniziare solo dopo aver raggiunto i punti di coordinate programmati per il taglio.

(2) Controllo della linea retta

Nel controllo in linea retta, il movimento è sempre in una sola direzione, la direzione X o la direzione Y. Solo in alcuni casi eccezionali si ha un movimento simultaneo in due direzioni, utilizzando movimenti a velocità uguale in entrambe le direzioni per creare smussi a 45° o angoli interni.

La forma desiderata del pezzo viene prodotta attraverso una sequenza specifica di corse sugli assi X e Y e le rispettive lunghezze. Il pezzo viene lavorato con movimenti rettilinei.

(3) Controllo del contorno

Nel controllo di contornatura, forme complesse del pezzo possono essere lavorate con movimenti simultanei in due o addirittura tre direzioni. Le velocità richieste nelle direzioni di movimento simultaneo devono essere calcolate da un interpolatore (computer). Le macchine per il controllo di contornatura possono essere utilizzate anche per operazioni di controllo da punto a punto e in linea retta.

La tecnologia del controllo numerico ha applicazioni diffuse in settori quali la produzione meccanica, la stampa, il tessile, l'imballaggio e i materiali da costruzione.