Le misure per controllare o ridurre la deformazione residua di saldatura si dividono in misure di progettazione e misure di processo.

1. Misure di progettazione

(1) Utilizzare una struttura di saldatura ragionevole

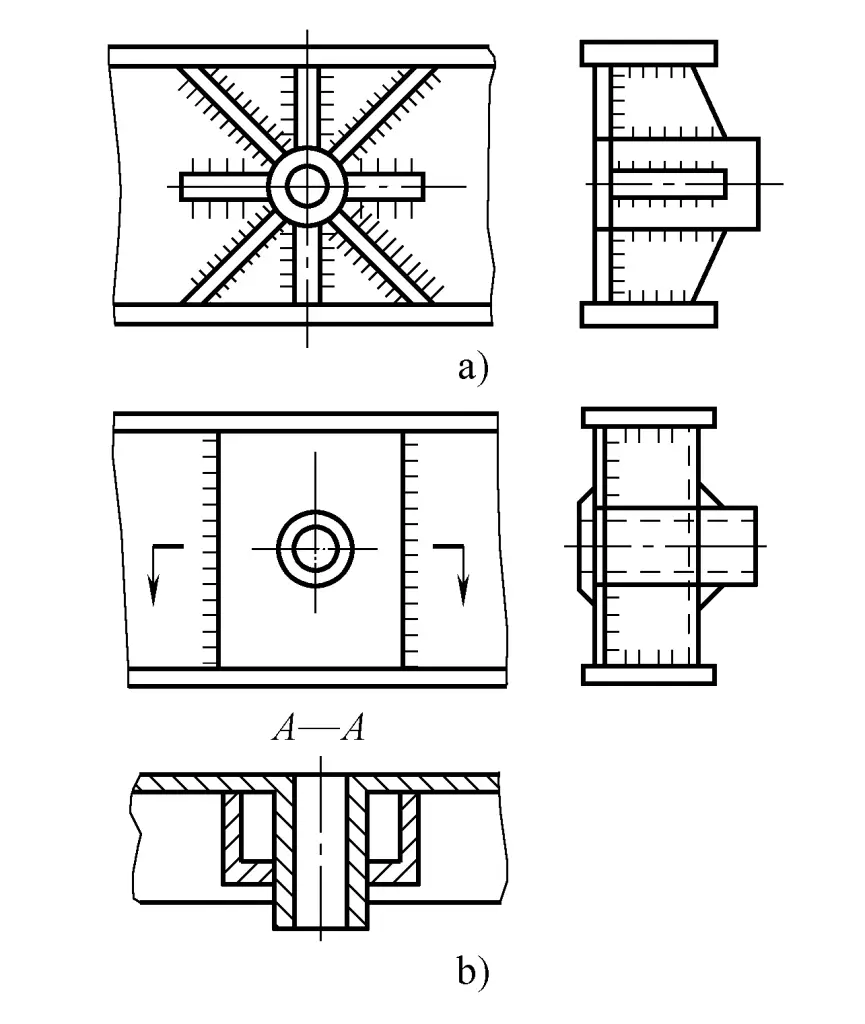

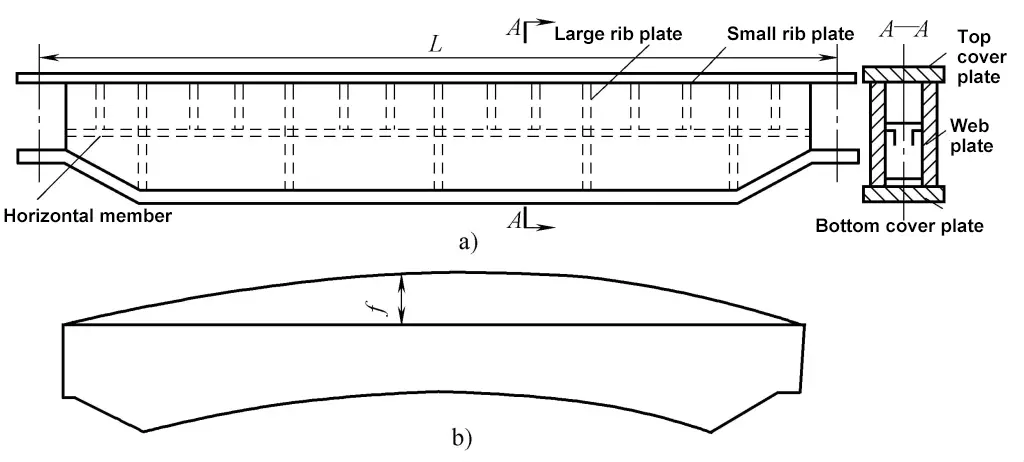

L'utilizzo di una struttura di saldatura ragionevole, l'uso intelligente di profili o di strutture in lamiera stampata e formata, la riduzione al minimo delle saldature non solo riduce il carico di lavoro e la deformazione della saldatura, ma a volte migliora anche l'efficienza produttiva e riduce i costi di produzione. La Figura 9-53a mostra la struttura di un cuscinetto rinforzato con piastra a nervatura radiale tradizionale e la Figura 9-53b mostra la struttura di un cuscinetto rinforzato con canale in acciaio; chiaramente, la struttura della Figura 9-53b è molto migliore di quella della Figura 9-53a.

(2) Selezionare le forme di giunzione e scanalatura appropriate

La scelta di forme di giunzione e di scanalatura appropriate può ridurre le saldature, il carico di lavoro e la deformazione della saldatura. Come illustrato nelle Figure 9-54 e 9-55, dove le Figure 9-54b e 9-55 presentano forme di scanalatura e dimensioni di saldatura molto più piccole rispetto alle Figure 9-54a e 9-55.

a) Nessuna scanalatura

b) Con scanalatura

(3) Utilizzare dimensioni e forme di saldatura ragionevoli

Con la premessa di garantire una capacità di carico sufficiente e la qualità della saldatura, si cerca di utilizzare la dimensione di saldatura più piccola possibile in termini di spessore della piastra per ridurre la quantità totale di metallo depositato, riducendo così la deformazione della saldatura.

(4) Ridurre al minimo il numero di saldature.

Come mostrato nella Figura 9-56a, cercate di utilizzare acciaio sagomato e stampati invece di parti saldate per ridurre il numero di saldature.

(5) Disporre in modo ragionevole la posizione delle saldature.

Finché la struttura lo consente, la posizione delle saldature deve essere il più vicino possibile all'asse neutro della sezione del componente e simmetrica rispetto a tale asse centrale per ridurre la deformazione a flessione del componente, come mostrato nella Figura 9-56b.

a) Ridurre il numero di saldature per diminuire la deformazione di saldatura.

b) disporre in modo ragionevole la posizione delle saldature

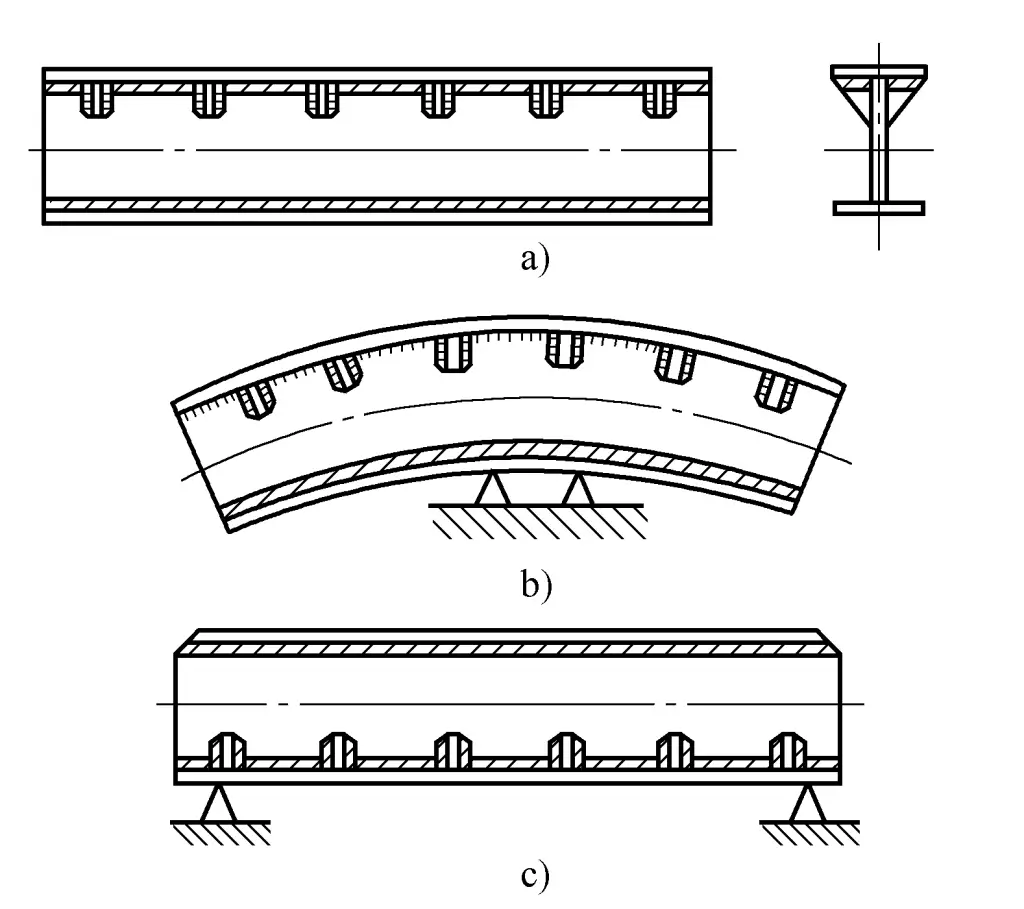

(6) Utilizzo del peso proprio del componente per il controllo

Per una trave che presenta un numero di saldature significativamente maggiore nella parte superiore rispetto a quella inferiore, l'intera trave si piega verso l'alto dopo la saldatura. Per una struttura di questo tipo, il peso della trave stessa può essere utilizzato per evitare la deformazione da flessione. Prima di saldare, posizionare la trave su due supporti strettamente distanziati, saldando prima la parte inferiore della trave. A causa della flessione causata dal peso proprio della trave e dal ritiro della saldatura, la flessione della trave aumenta, come illustrato nella Figura 9-57.

Dopo aver saldato la parte inferiore della trave, si posizionano i supporti alle due estremità, si gira la trave e si salda la parte superiore della trave. Poiché gli appoggi sono collocati a entrambe le estremità della trave, la deformazione flessionale della trave è opposta alla prima. Inoltre, anche la direzione di deformazione da ritiro della saldatura superiore è opposta a quella della saldatura inferiore, con il risultato di una deformazione che raddrizza la trave o la lascia solo leggermente piegata.

Nella produzione reale, si utilizza la deformazione del peso proprio combinata con la deformazione della saldatura per creare la curvatura della trave della gru.

(7) Posizioni di riserva per i dispositivi di saldatura durante la progettazione.

Durante il processo di saldatura, è possibile utilizzare dispositivi di fissaggio per ridurre le deformazioni.

2. Misure di processo

Una progettazione corretta e ragionevole è una parte importante del controllo della deformazione, ma una progettazione corretta e ragionevole non può controllare completamente la deformazione residua. Il metodo di processo corretto è una misura importante per controllare la deformazione.

(1) Metodo del ritiro

Quando si taglia il materiale, aumentare leggermente le dimensioni di lunghezza o larghezza dei pezzi rispetto alle dimensioni di progetto per compensare il ritiro della saldatura. La quantità di tolleranza viene determinata in base alla formula introdotta in precedenza e combinata con l'esperienza di produzione. Il metodo della tolleranza viene utilizzato principalmente per prevenire la deformazione da ritiro della saldatura.

Ad esempio: Per le travi per gru (travi scatolari), la curvatura richiesta dopo la saldatura è 9/1000~1,4/1000. Quando si taglia la lamiera grezza, è necessario riservare la quantità di ritiro e deformazione dopo la saldatura. In genere, la curvatura durante il taglio della lamiera è di 15/1000~18/1000. In questo modo, il ritiro e la deformazione riservati possono compensare il ritiro e la deformazione dopo la saldatura. In genere, quando si tagliano parti di componenti, si aggiungono 0,3~1 mm per metro, anche in questo caso per compensare il ritiro dopo la saldatura.

(2) Metodo della controdeformazione

Sulla base del modello di deformazione che si verifica in produzione, si crea artificialmente una deformazione nel pezzo saldato, di direzione opposta ma di entità uguale alla deformazione che si verifica dopo la saldatura, come metodo per prevenire la deformazione residua. Questo metodo è molto efficace, ma richiede una stima accurata della direzione e della dimensione della deformazione che può verificarsi dopo la saldatura e un'applicazione flessibile in base alle caratteristiche strutturali della saldatura e alle condizioni di produzione.

1) Antideformazione senza forza esterna.

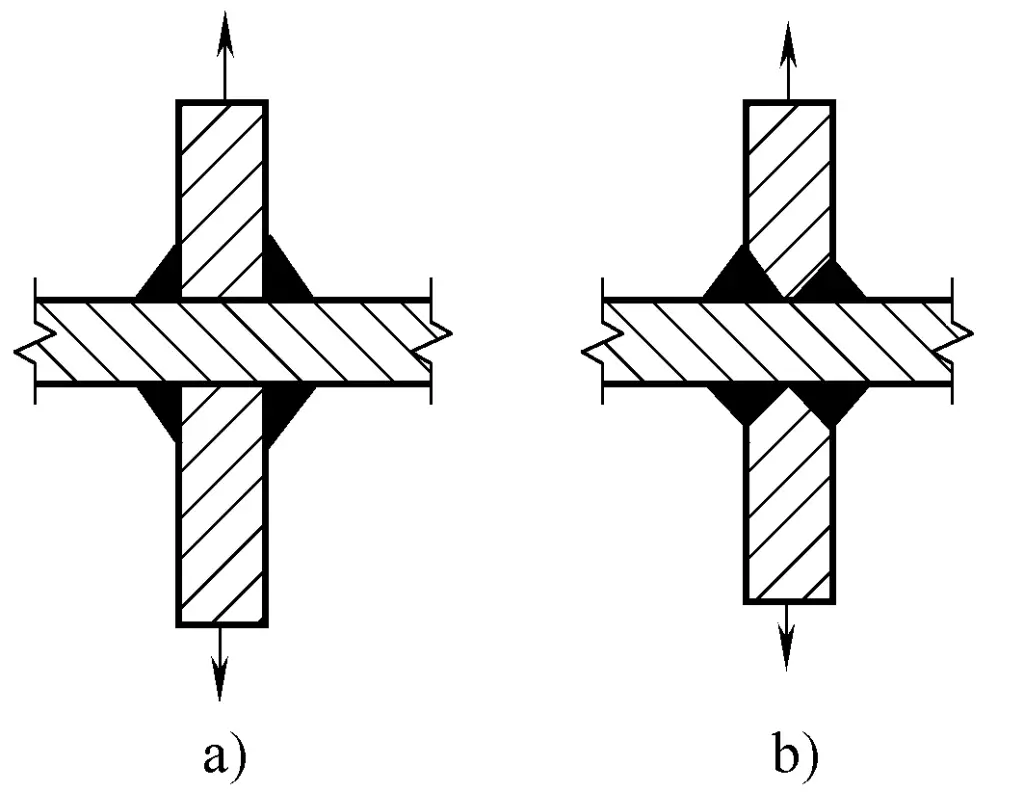

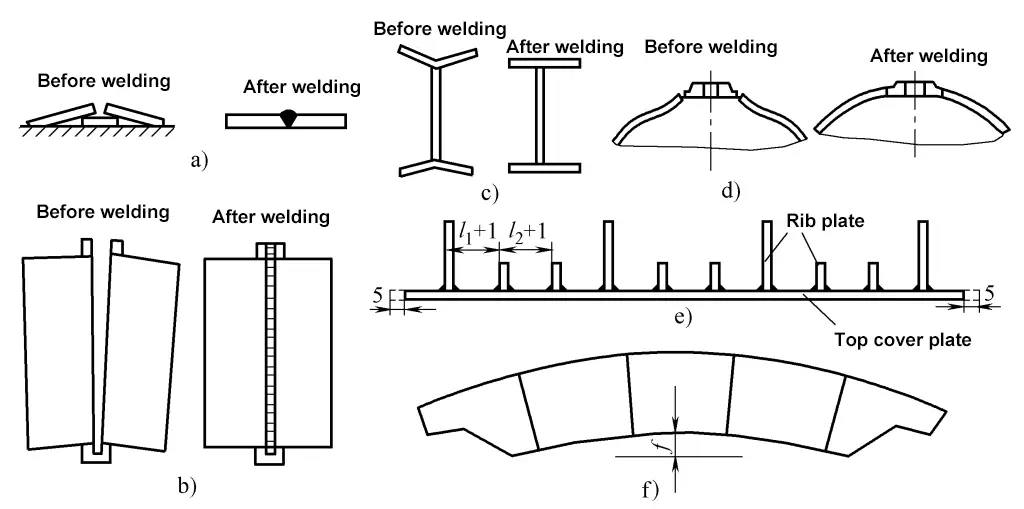

Quando si verifica una deformazione angolare nella saldatura di testa delle piastre, la deformazione residua della saldatura può essere controllata come mostrato nella Figura 9-58a; quando la deformazione trasversale alla fine della saldatura a elettroerosione è maggiore rispetto all'inizio, la distanza del giunto può essere regolata più piccola in basso e più grande in alto durante l'installazione e il posizionamento, come mostrato nella Figura 9-58b.

a) Saldatura di testa delle piastre

b) Saldatura verticale di testa a elettroerosione

c) Pre-piegatura plastica delle flange delle travi spaziali

d) Collasso anti-locale della conchiglia

e) Piastra superiore della trave del cassone della gru riservata per il ritiro

f) Telaio della trave a cassone della gru preinciso

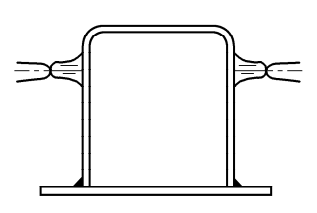

Per la saldatura del giunto a T, se si verifica una deformazione angolare nella piastra piatta dopo la saldatura, la piastra può essere pre-curvata nella direzione opposta prima della saldatura, come mostrato nella Figura 9-58c; per i gusci a parete sottile saldati di testa dall'esterno su un lato con una flangia, se si verifica una deformazione concava verso l'interno, è possibile pre-curvare il bordo verso l'esterno prima della saldatura, come mostrato nella Figura 9-58d.

Lasciare un margine di ritiro è essenzialmente anche una controdeformazione. Ad esempio, nel caso di una trave a cassone di un carroponte, quando la piastra di copertura superiore è saldata alle piastre di nervatura come mostrato nella Figura 9-58e, se la saldatura d'angolo di ogni piastra di nervatura si ritira di 0,5 mm e ci sono 20 saldature d'angolo, è necessario riservare un margine di 10 mm nella lunghezza della piastra di copertura superiore durante la preparazione del materiale, e distribuirlo uniformemente tra le piastre di nervatura.

Per superare la deformazione da flessione causata dalla post-elaborazione di questa trave scatolare, durante la fabbricazione della piastra d'anima viene creata una bombatura f prefabbricata, come mostrato nella Figura 9-58f, che è maggiore della bombatura durante l'accettazione del prodotto finale.

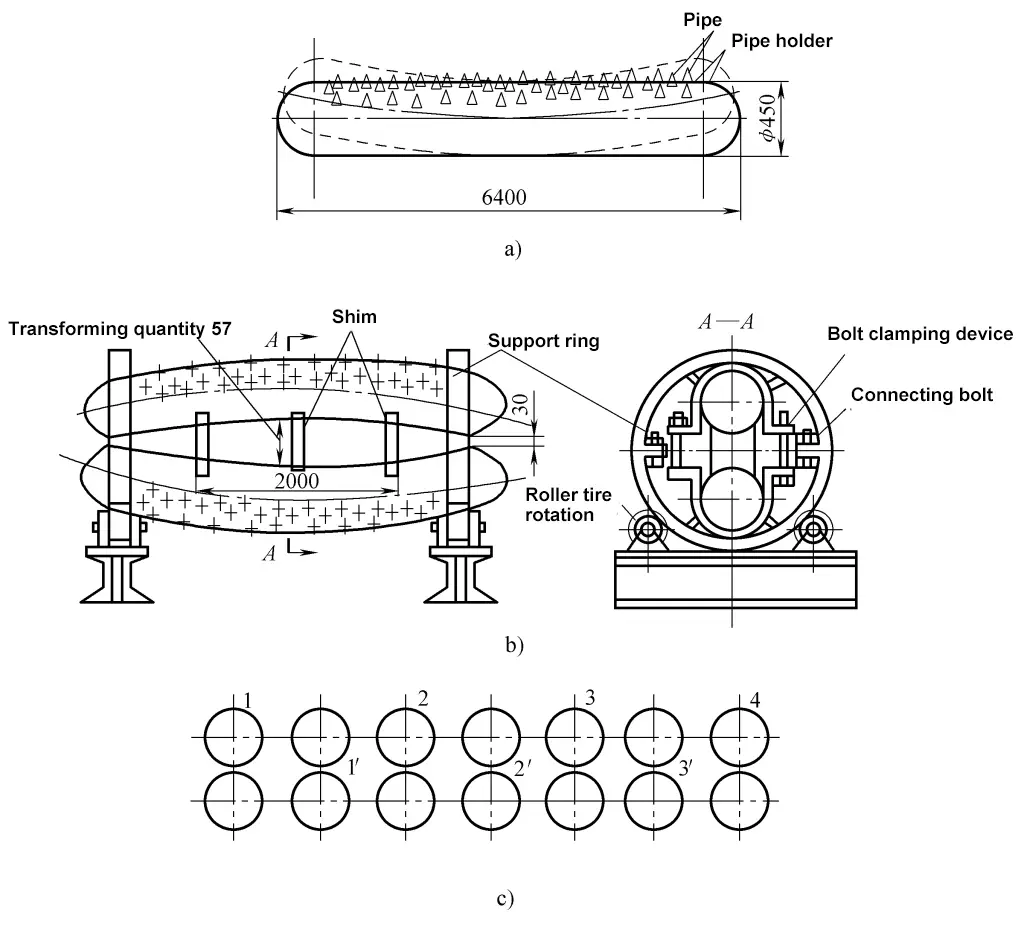

La Figura 9-59 mostra il dispositivo di saldatura a controdeformazione e la sequenza di saldatura per il tamburo della caldaia. Due saldatori saldano una fila di sedi di tubi ciascuno sullo stesso tamburo del vapore, seguendo la sequenza di saldatura a salto mostrata nella Figura 9-59c. Dopo aver saldato due file di sedi di tubi su un tamburo del vapore, lo stesso metodo viene utilizzato per saldare le sedi di tubi su un altro tamburo del vapore, alternando fino al completamento di tutte le saldature, il che impedisce in modo significativo la deformazione dopo la saldatura.

a) Deformazione del tamburo di vapore dopo la saldatura senza l'utilizzo del metodo della controdeformazione.

b) Saldatura a contro deformazione dello stampo per il tamburo del vapore.

c) Saltare la sequenza di saldatura per le sedi dei tubi.

2) Controdeformazione sotto la forza esterna.

Utilizzare stampi o dispositivi di saldatura per saldare il pezzo in condizioni di contro-deformazione. Dopo la saldatura, si rilascia lo stampo o l'attrezzatura e il pezzo torna a soddisfare esattamente i requisiti tecnici in termini di forma e dimensioni.

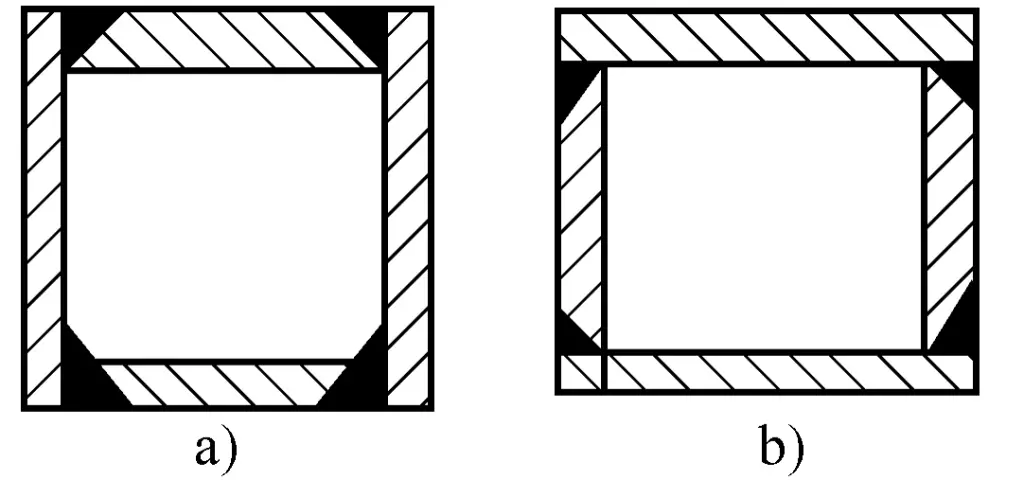

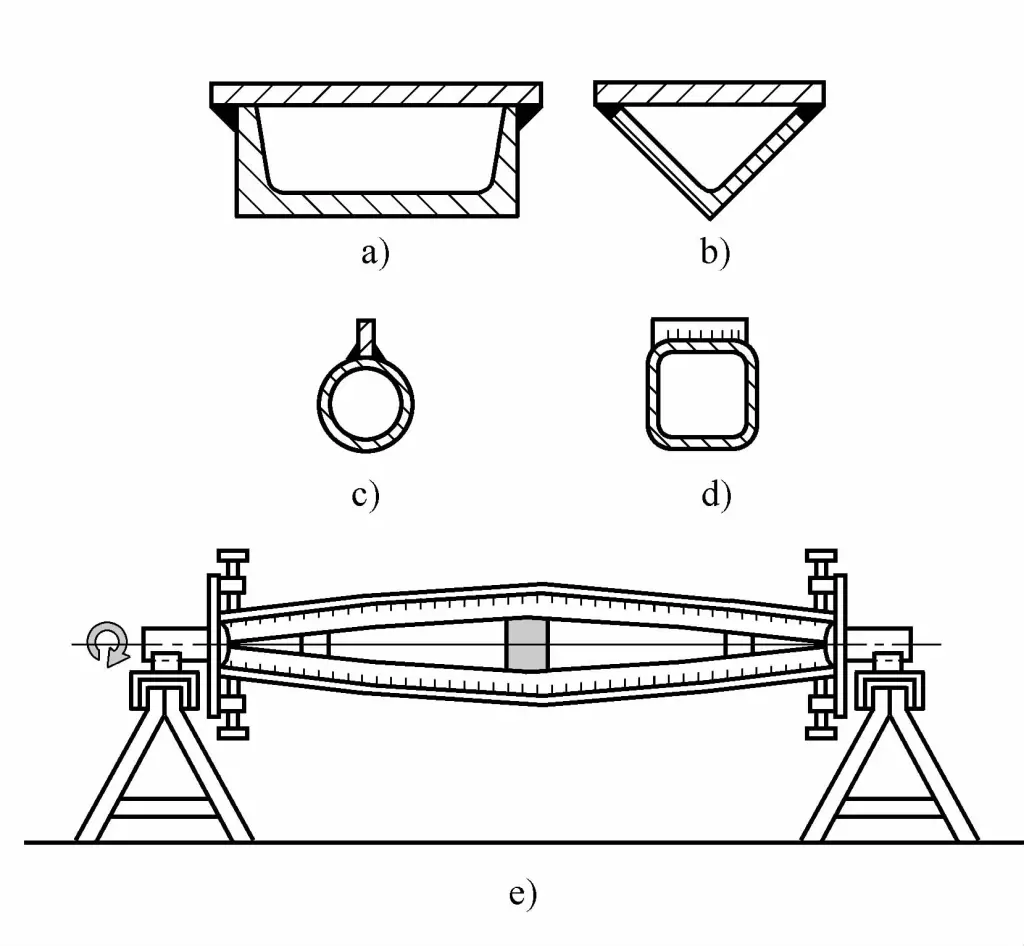

La Figura 9-60 mostra l'uso di semplici dispositivi per controdefinire una piastra piana per superare la deformazione angolare causata dalla saldatura di travi a I; le Figure 9-61a, b, c, d mostrano componenti cavi che si piegheranno dopo la saldatura a causa della concentrazione delle saldature sul lato superiore.

Come mostrato nella Figura 9-61e, utilizzare la dima di tornitura per realizzare due componenti con la stessa sezione trasversale "schiena contro schiena", bloccando le estremità e sollevando il centro, in modo che ciascun componente venga saldato in una situazione di piegatura inversa. Questa dima di tornitura facilita la saldatura e migliora l'efficienza della produzione.

a), b), c) Travi cave con saldatura longitudinale su un solo lato

d) Travi cave con saldatura trasversale su un solo lato

e) Saldatura sulla maschera di tornitura per saldatura

Quando si utilizza il metodo della forza esterna antideformazione, occorre tenere conto dei due aspetti seguenti.

① Questioni di sicurezza. La forza esterna richiesta deve essere sufficientemente grande, pertanto la dima utilizzata deve garantire resistenza e rigidità. Il pezzo in lavorazione è in uno stato elastico durante la fase di antideformazione e rimane elastico dopo la saldatura. Quando la morsa viene rilasciata, il pezzo in lavorazione inevitabilmente torna indietro, ed è essenziale prevenire le lesioni causate da questo rimbalzo.

Il metodo più affidabile per controllare la quantità di antideformazione consiste nell'utilizzare parametri di saldatura standard per eseguire una saldatura di prova in stato libero e misurare la deformazione residua. Questa deformazione dovrebbe essere utilizzata come base per l'antideformazione, combinata con il rimbalzo del pezzo, per effettuare le regolazioni appropriate in modo che la forma e le dimensioni del pezzo dopo il rimbalzo corrispondano esattamente ai requisiti tecnici del pezzo.

3) Metodo di prestiro per la saldatura di lamiere sottili.

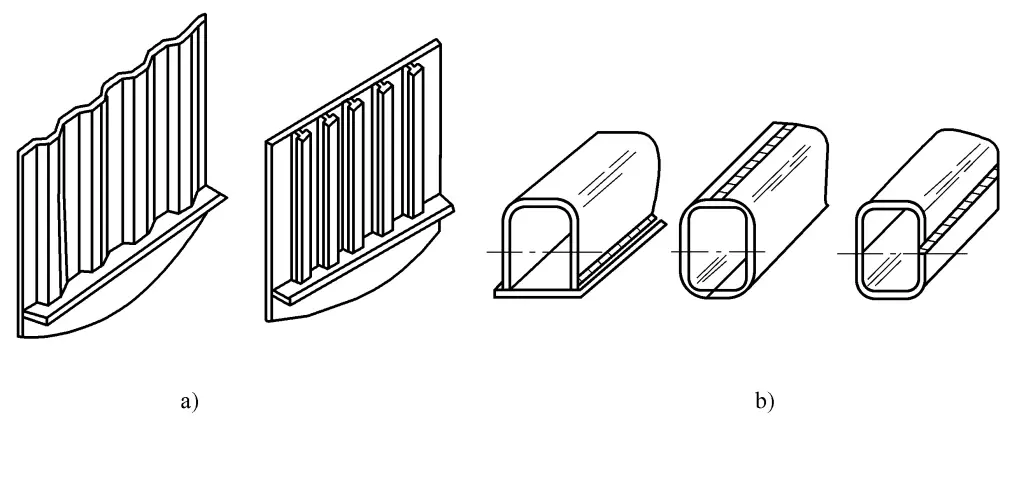

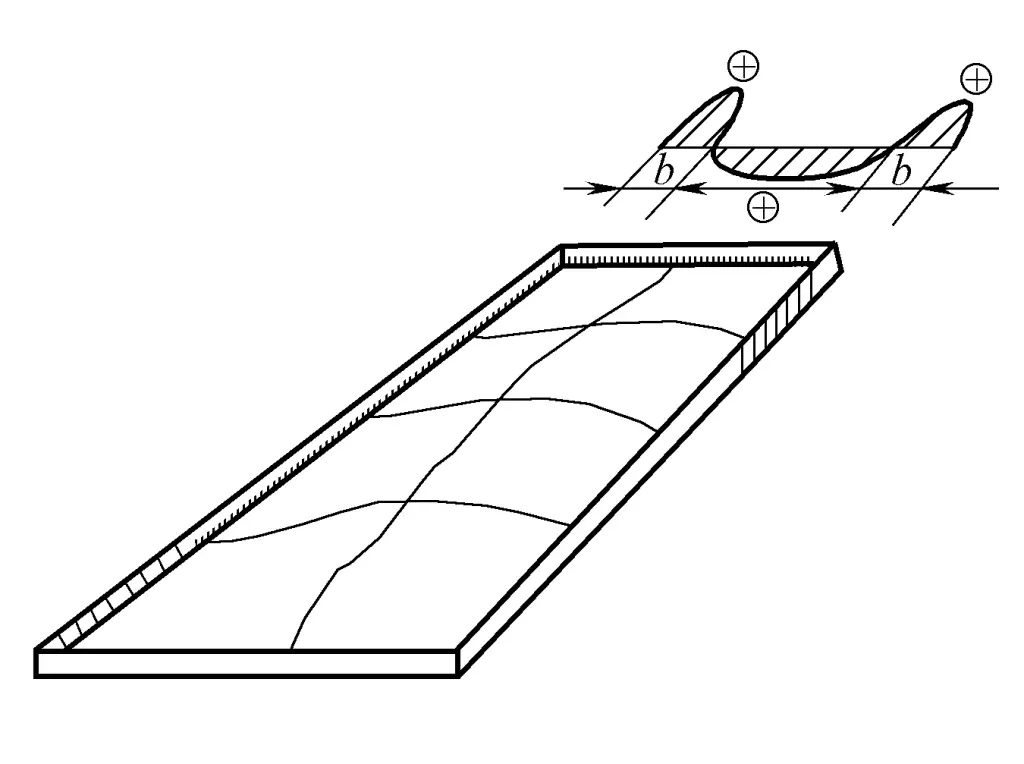

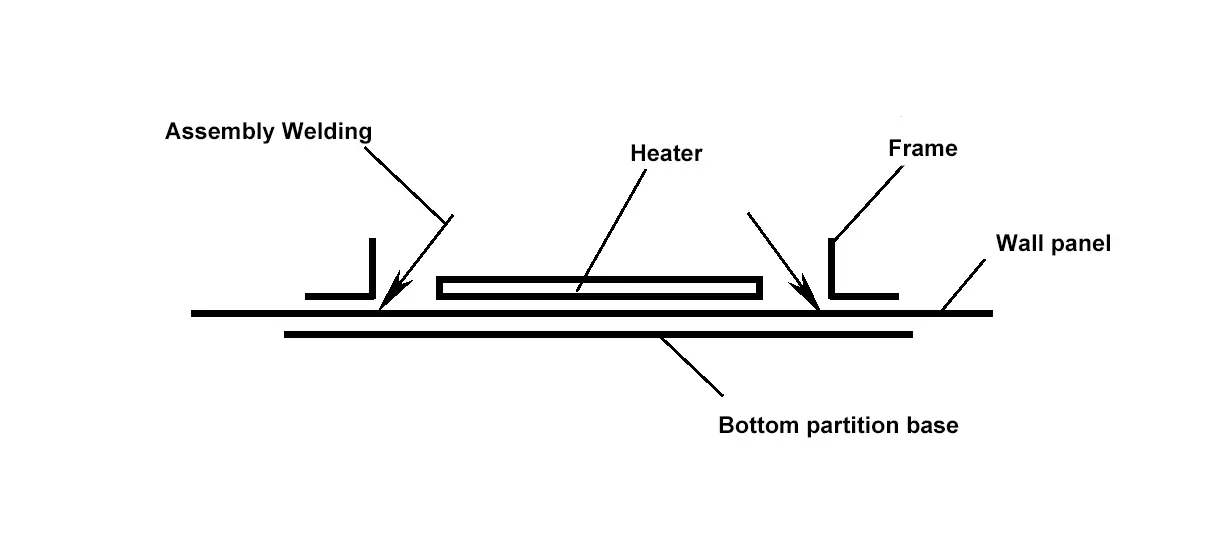

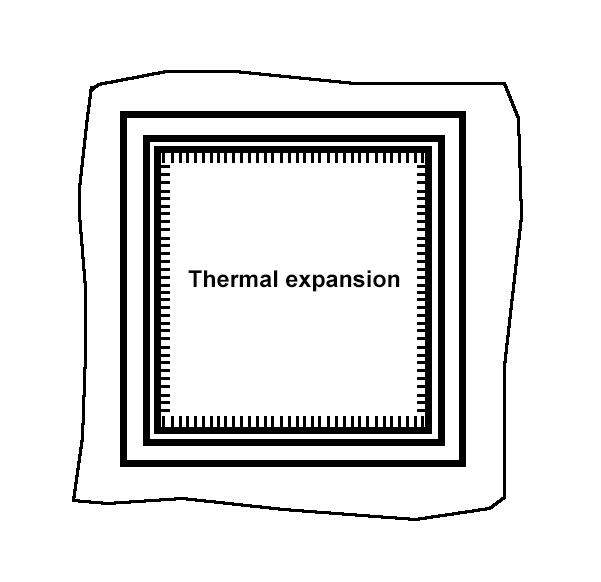

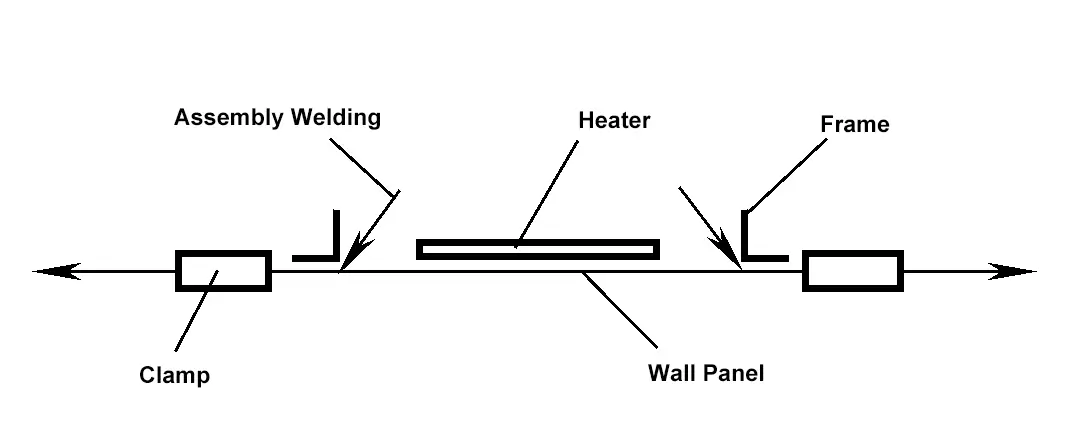

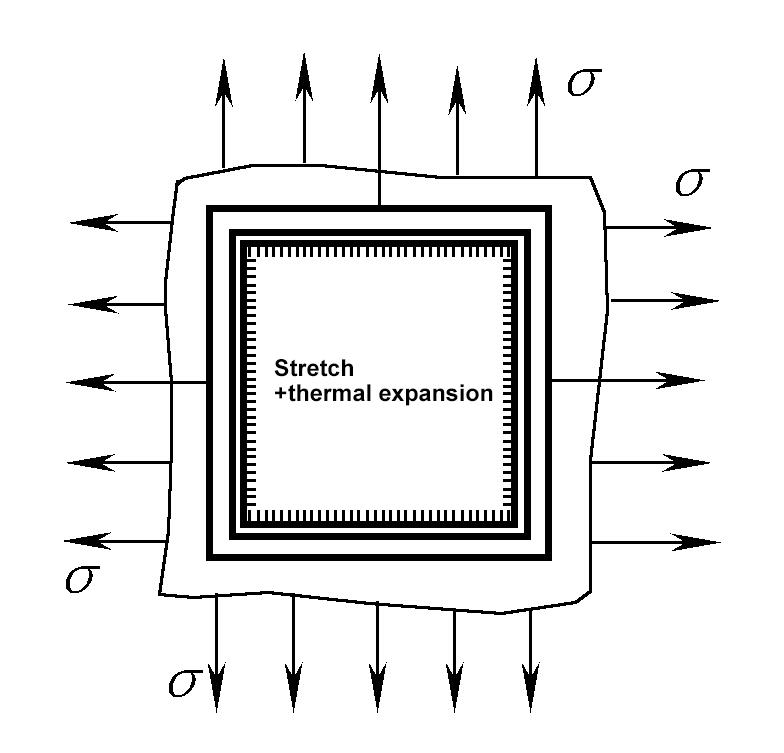

Questo è un esempio di applicazione flessibile del metodo di controdeformazione in strutture saldate a parete sottile per prevenire la deformazione ondulata post-saldatura del pannello posteriore. Un telaio costituito da superfici profilate è saldato all'interno della lastra piana a parete sottile e, dopo la saldatura, il ritiro periferico della saldatura fa sì che la lastra sottile all'interno del telaio generi una sollecitazione di compressione che raggiunge o supera la sua sollecitazione critica di instabilità, con conseguente deformazione ondulata, come mostrato nella Figura 9-62.

Se il prestiramento mediante prestiramento meccanico, prestiramento riscaldato o una combinazione di entrambi i metodi viene applicato nelle aree suscettibili di accorciarsi, e poi formalmente assemblato e saldato con il telaio, e il calore di prestiramento viene rimosso dopo la saldatura, la lastra a parete sottile può tornare al suo stato iniziale, riducendo efficacemente le tensioni residue e raggiungendo lo scopo di prevenire la deformazione ondulata della lastra a parete.

La Tabella 9-12 mostra tre schemi di implementazione: metodo di allungamento (metodo SS), metodo di riscaldamento (metodo SH) e una combinazione di entrambi (metodo SSH). Il metodo di stiramento richiede un dispositivo meccanico appositamente progettato; il metodo di riscaldamento può utilizzare la corrente attraverso la piastra a parete, affidandosi alla sua stessa resistenza per riscaldare direttamente anziché indirettamente tramite riscaldatori.

Tabella 9-12 Schemi di implementazione per il controllo della deformazione instabile della saldatura di piastre a parete sottile con il metodo del pre-stretching

| No. | Metodi | Diagramma schematico | |

| 1 | Metodo SS Metodo di allungamento |  |  |

| 2 | Metodo SH Metodo di riscaldamento |  |  |

| 3 | Metodo SSH Metodo di allungamento + Metodo di riscaldamento |  |  |

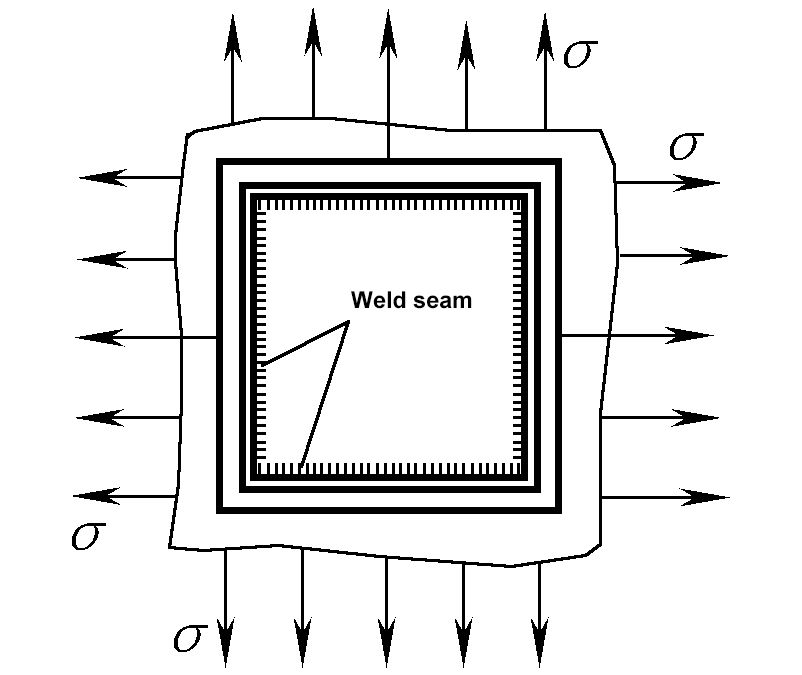

(3) Metodo di fissaggio rigido

Utilizzando metodi appropriati per aumentare la rigidità e il contenimento della saldatura, è possibile raggiungere l'obiettivo di ridurre la sua deformazione, ovvero il metodo di fissaggio rigido. I metodi di fissaggio rigido più comuni sono i seguenti:

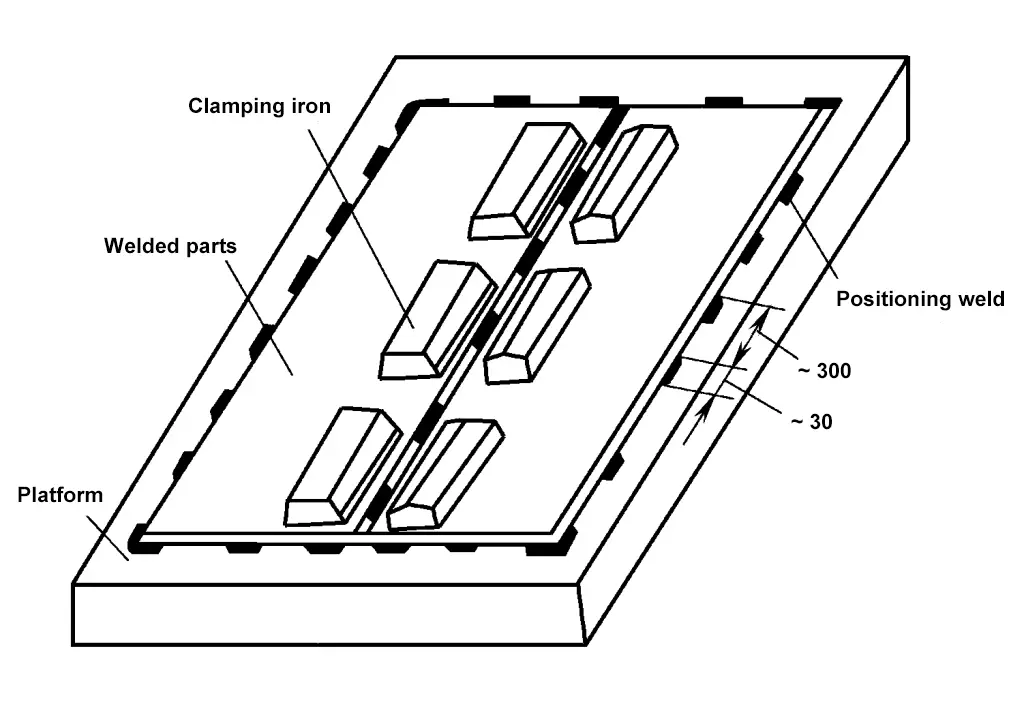

1) Fissare il saldato su una piattaforma rigida.

Quando si saldano piastre sottili, queste possono essere fissate su una piattaforma rigida con saldature di posizionamento e le saldature vicino alla parte posteriore possono essere premute con un ferro da stiro, come mostrato nella Figura 9-63. Dopo che tutte le saldature sono state completamente saldate e raffreddate, le saldature di posizionamento vengono rimosse, evitando così la deformazione delle onde durante la saldatura delle lamiere sottili.

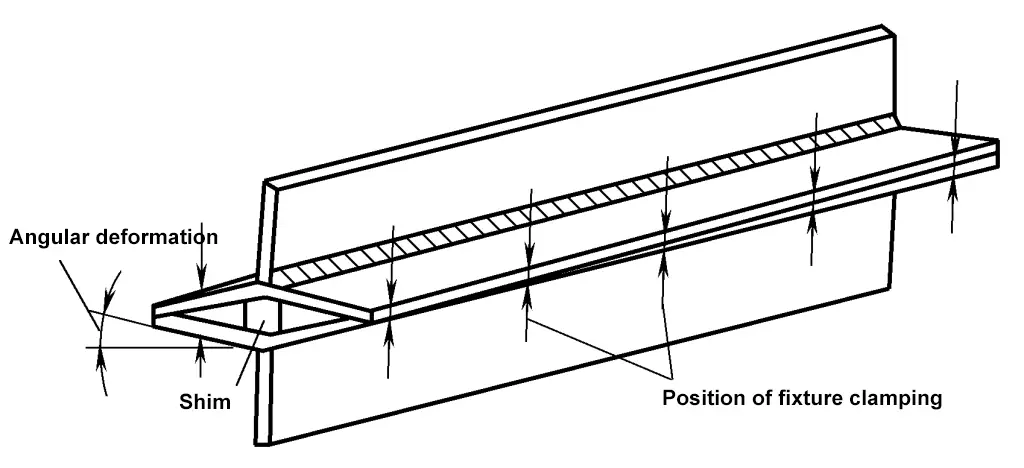

2) Combinare le saldature in una struttura con maggiore rigidità o simmetria.

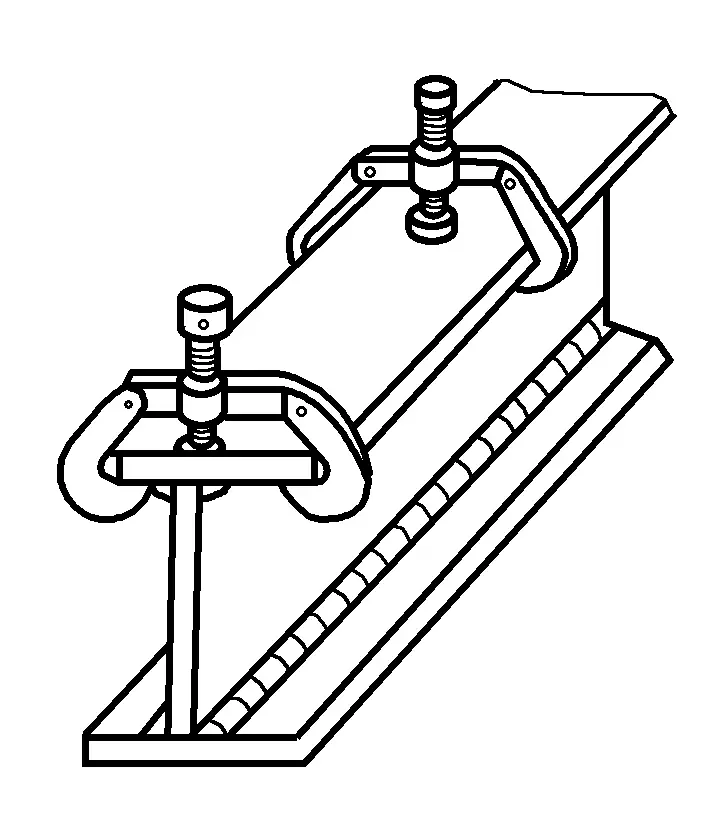

Quando si saldano le travi a T, è facile che si producano deformazioni angolari e di flessione. La Figura 9-64 mostra due travi a T combinate insieme, rendendo il cordone di saldatura simmetrico rispetto all'asse neutro della sezione strutturale, il che aumenta notevolmente la rigidità della struttura, e utilizza il metodo della controdeformazione (nella Figura 9-64 vengono utilizzati degli spessori), adottando una sequenza di saldatura ragionevole, che è utile per prevenire la deformazione da flessione e la deformazione angolare.

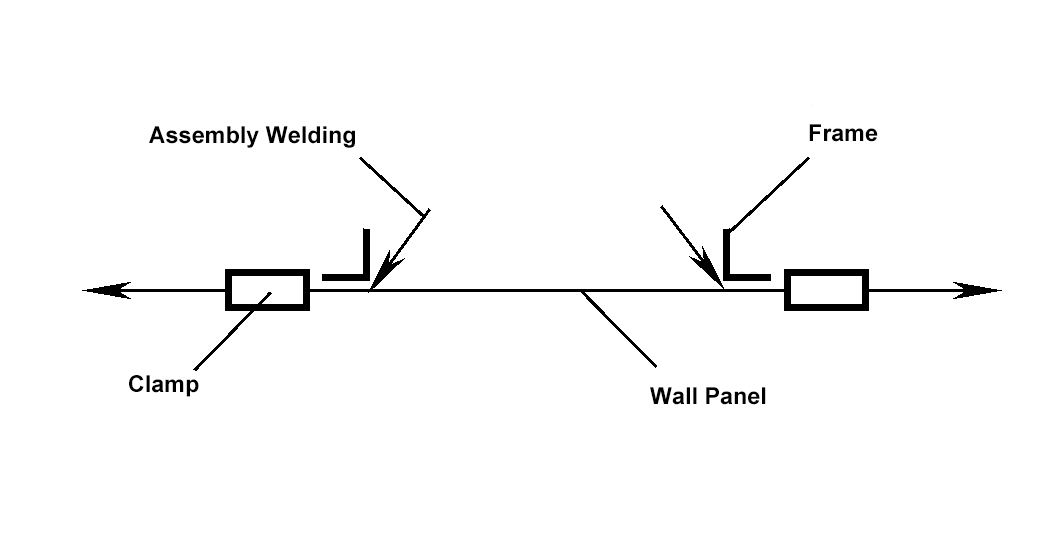

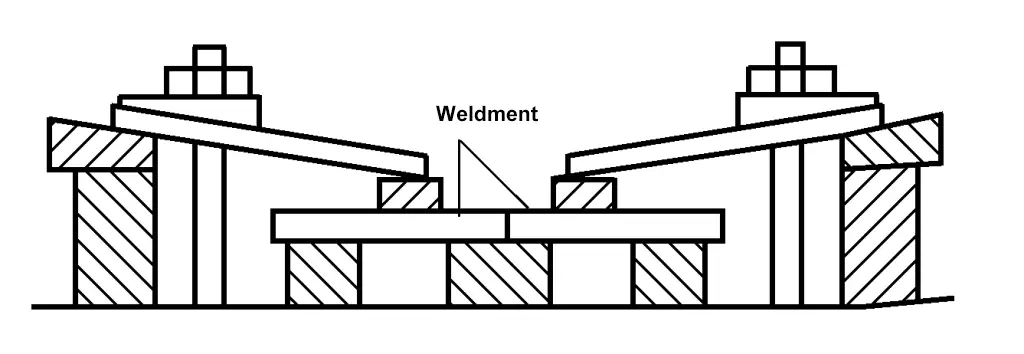

3) Utilizzare i dispositivi di saldatura per aumentare la rigidità e il contenimento della struttura.

La Figura 9-65 mostra l'uso di morsetti per fissare la saldatura, aumentare il vincolo del componente e prevenire la deformazione angolare e la flessione del componente.

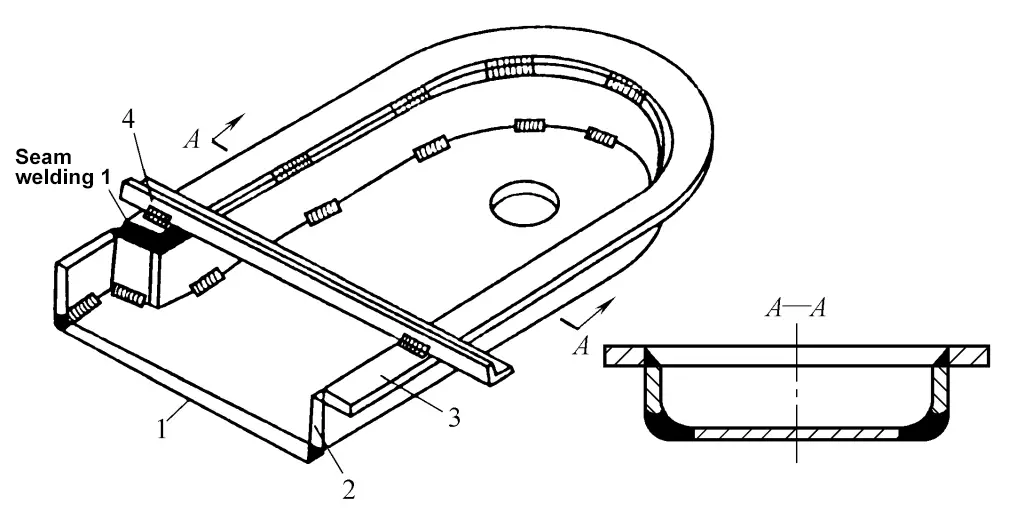

4) Utilizzare supporti temporanei per aumentare il contenimento della struttura.

Nella produzione di pezzi singoli, l'uso di attrezzature specializzate non è economicamente ragionevole. La saldatura di supporti temporanei o di tiranti sulle parti soggette a deformazione può aumentare la rigidità locale e ridurre efficacemente la deformazione da saldatura. La Figura 9-66 è un esempio di applicazione dell'uso di supporti temporanei su una copertura protettiva per aumentare la rigidità.

1-Piastra base

Piastra 2-Verticale

3-Piastra flangiata

4-Supporto temporaneo

(4) Selezionare una sequenza di assemblaggio e saldatura ragionevole.

L'assemblaggio e la sequenza di saldatura hanno un impatto significativo sulla deformazione della struttura saldata, pertanto una sequenza di assemblaggio e saldatura ragionevole può essere utilizzata per controllare la deformazione della saldatura. Per controllare e ridurre le deformazioni di saldatura, la scelta dell'assemblaggio e della sequenza di saldatura deve seguire i seguenti principi:

1) La saldatura deve essere il più vicino possibile all'asse neutro della sezione strutturale.

Come mostrato nella Figura 9-67a, la struttura della trave principale del carroponte richiede una certa curvatura verso l'alto. Per ottenere questo requisito, oltre a prefabbricare la curvatura verso l'alto delle piastre d'anima destra e sinistra, è necessario scegliere la migliore sequenza di assemblaggio e saldatura per ridurre al minimo la deformazione a flessione verso il basso.

2) Per le strutture con saldature asimmetriche, durante l'assemblaggio e la saldatura saldare prima il lato con meno saldature.

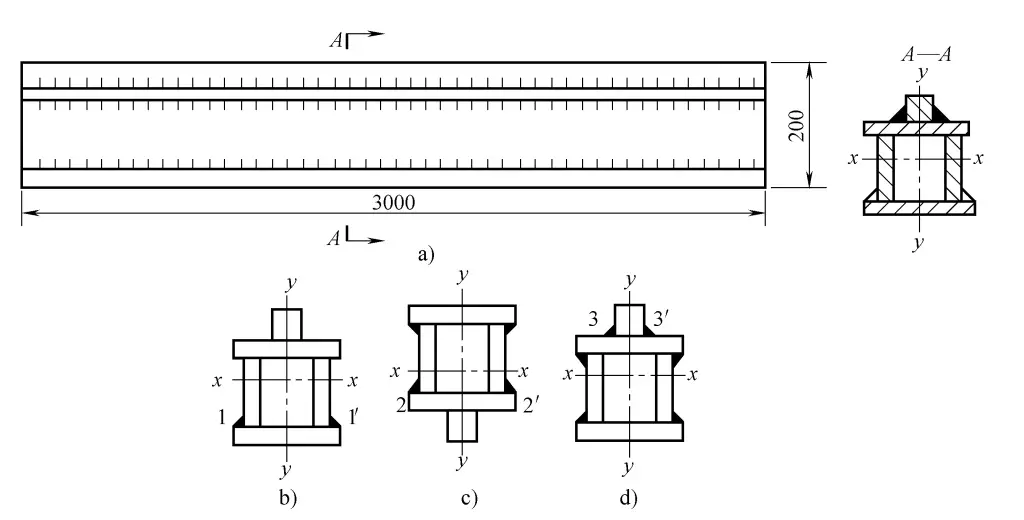

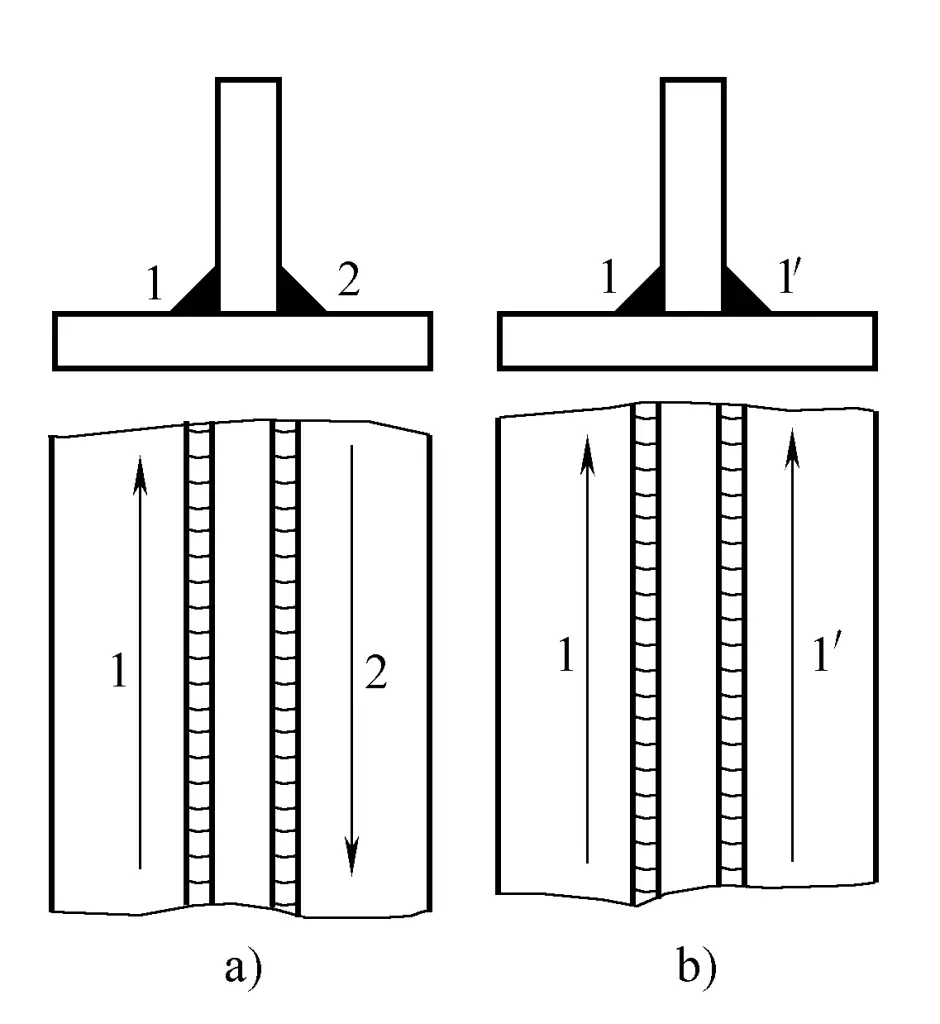

Come mostrato nella Figura 9-68, la sezione superiore dello stampo della pressa presenta più saldature sopra l'asse neutro che sotto di esso. Se la sequenza di assemblaggio e saldatura non è ragionevole, si produrrà una deformazione di flessione verso il basso.

La soluzione consiste nel saldare simmetricamente le giunture 1 e 1' (cfr. Figura 9-68b), producendo così una significativa deformazione di flessione verso l'alto f 1 e aumentare la rigidità della struttura; quindi saldare le cuciture 2 e 2' nella posizione mostrata nella Figura 9-68c, producendo una deformazione di flessione verso il basso f 2 Infine, saldare i cordoni 3 e 3' nella posizione indicata nella Figura 9-68d, producendo una deformazione di flessione verso il basso f 3 . Questo rende f 1 approssimativamente uguale a f 2 e la somma di f 3 e le direzioni sono opposte, quindi le deformazioni di flessione possono essenzialmente annullarsi a vicenda.

3) Per le strutture con saldature simmetriche, un numero pari di saldatori deve saldare in modo simmetrico.

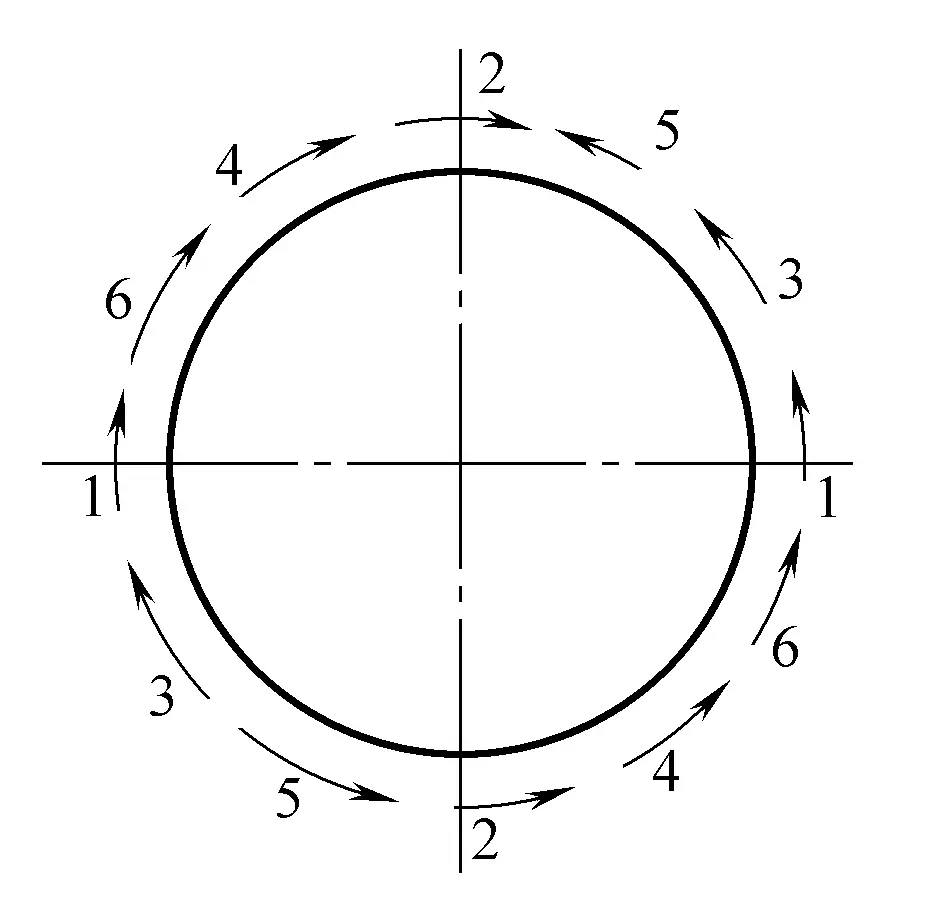

Come illustrato nella Figura 9-69, la saldatura di testa del corpo cilindrico viene saldata in modo simmetrico da due saldatori.

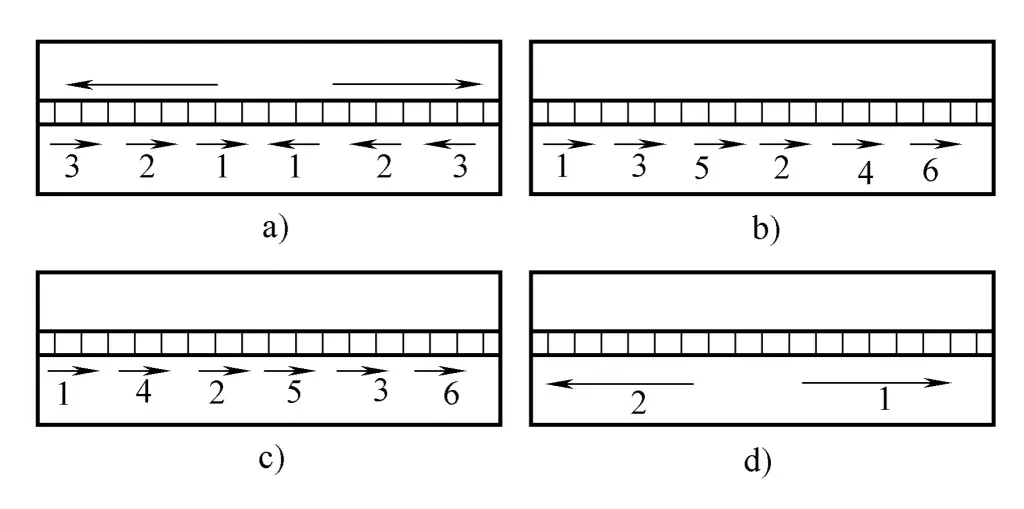

4) Le saldature lunghe (oltre 1 m) possono essere saldate nella direzione e nella sequenza indicate nella Figura 9-70 per ridurre la deformazione da ritiro post-saldatura.

5) Per evitare distorsioni, le saldature adiacenti devono essere saldate nella direzione e nella sequenza indicate nella Figura 9-71b.

a) Non corretto

b) Corretto

(5) Scegliere metodi e parametri di saldatura ragionevoli

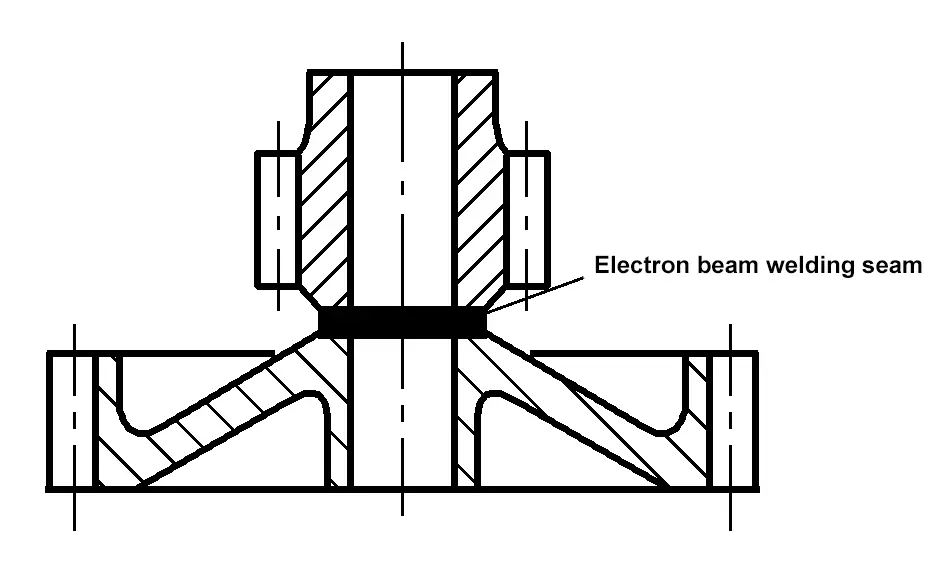

Diverso metodi di saldatura hanno apporti di calore diversi e quindi causano deformazioni diverse. L'utilizzo di metodi di saldatura con energia più concentrata può ridurre le deformazioni di saldatura. Ad esempio, l'uso di CO 2 saldatura a gas schermato o saldatura al plasma ad arco invece della saldatura a gas e della saldatura ad arco metallico schermato per la saldatura di lamiere sottili; utilizzare la saldatura a fascio elettronico sotto vuoto per i prodotti lavorati di precisione, come gli ingranaggi (vedere Figura 9-72), per controllarne la deformazione.

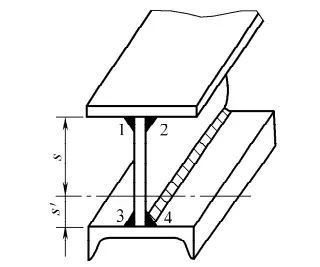

Si utilizzano parametri di saldatura diversi per parti diverse della stessa struttura. In questo modo è possibile controllare e regolare la deformazione di saldatura. Come mostrato nella Figura 9-73, nella trave a sezione asimmetrica, poiché la distanza s dalle saldature 1 e 2 all'asse neutro della sezione della struttura è maggiore della distanza s' dalle saldature 3 e 4 all'asse neutro, la deformazione di flessione si verifica verso il basso dopo la saldatura.

1 ~ 4-Saldatura

Se per le saldature 1 e 2 si utilizza la saldatura multistrato, scegliendo un apporto termico minore per ogni strato, e per le saldature 3 e 4 si utilizza la saldatura monostrato, scegliendo un apporto termico maggiore, la deformazione verso il basso prodotta dalla saldatura delle saldature 1 e 2 può sostanzialmente compensare la deformazione ad arco verso l'alto prodotta dalla saldatura delle saldature 3 e 4, ottenendo così una struttura sostanzialmente piatta dopo la saldatura.

(6) Metodo di bilanciamento termico

Per alcune strutture con saldature asimmetriche, dopo la saldatura si verifica spesso una deformazione da flessione. Se il riscaldamento a fiamma di gas viene utilizzato in una posizione simmetrica rispetto alle saldature e sincronizzato con la saldatura, a condizione che i parametri del processo di riscaldamento siano scelti in modo appropriato, è possibile ridurre o prevenire la deformazione da flessione del componente. Come mostrato nella Figura 9-74, il metodo di bilanciamento termico viene utilizzato per controllare la deformazione di saldatura di una struttura scatolare a travi laterali.

(7) Metodo di raffreddamento

Il metodo di raffreddamento prevede l'utilizzo di vari modi per dissipare rapidamente il calore dall'area di saldatura, come l'utilizzo di raffreddamento diretto ad acqua e blocchi di raffreddamento in rame per limitare e ridurre la distribuzione del campo termico di saldatura, al fine di ridurre la deformazione della saldatura. Nota: prestare attenzione ai materiali con elevata temprabilità.

Nell'effettivo processo di produzione delle strutture saldate, è necessario stimare completamente le varie deformazioni, analizzare i modelli delle varie deformazioni e selezionare uno o più metodi in base alle condizioni del sito per controllare efficacemente le deformazioni di saldatura.