La correzione meccanica è il processo di correzione dei pezzi deformati e dei materiali in acciaio deformati mediante attrezzature meccaniche. Le attrezzature utilizzate per la correzione meccanica comprendono raddrizzatrici a rulli, rulli tondi, spianatrici specializzate, raddrizzatrici e varie presse, come presse meccaniche, presse idrauliche, presse a vite, ecc.

I. Metodi di correzione meccanica e loro campo di applicazione

Tabella 1 Metodi di correzione meccanica e relativi campi di applicazione

| Categoria | Schizzo | Campo di applicazione | |

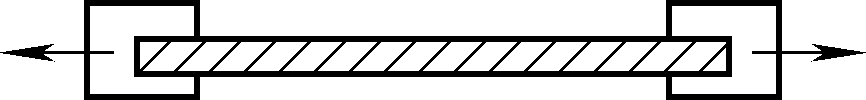

| Correzione della macchina per lo stretching |  | deformazione di lastre sottili, torsione di profili, raddrizzamento di tubi e fili | |

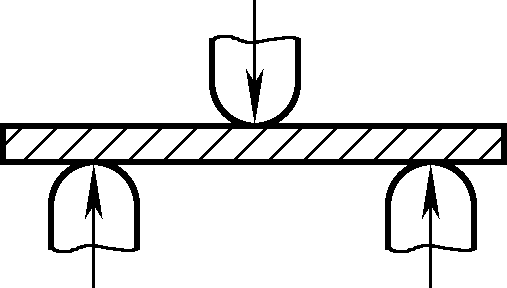

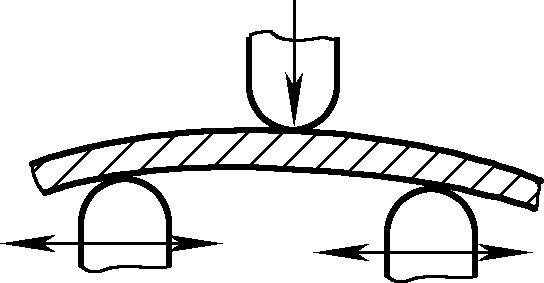

| Correzione della stampa |  | Correzione localizzata di lastre, tubi e profili | |

| Correzione di Jacks |  | Raddrizzamento di acciaio angolare, acciaio per canali e travi a I, utilizzabile anche per la piegatura | |

| Macchina di correzione a rullo | Rotolo dritto |  | Correzione di lastre, tubi e profili |

| Rotolo inclinato | Correzione dei materiali a sezione circolare | ||

| Correzione di precisione di tubi a parete sottile con sezione trasversale circolare | ||

| Correzione di tubi e aste circolari a parete spessa | ||

L'accuratezza della correzione ottenibile con la correzione meccanica è riportata nella Tabella 2.

Tabella 2 Precisione di correzione delle apparecchiature di correzione comunemente utilizzate

| Attrezzatura | Intervallo di correzione | Precisione di correzione (mm) | |

| Macchina di correzione a rullo | Macchina per la correzione delle lastre a più rulli | Livellamento della piastra | 1.0~5.0 |

| Macchina di correzione dell'acciaio angolare a più rulli | Acciaio angolare | 1.0 | |

| Macchina per raddrizzare e tagliare | Raddrizzamento e taglio di materiali in bobina (filo, tondino, acciaio piatto, nastro) | 0.5~0.7 | |

| Macchina per la correzione dei rulli inclinati | Raddrizzamento di tubi e aste a sezione circolare | Materiali grezzi 0,5-0,9 Materiali finiti 0,1-0,2 | |

| Macchina da stampa | Pressa di piegatura orizzontale | Travi a I, canali in acciaio, componenti saldati simili a tondini | 1.0 |

| Pressa di piegatura verticale | |||

| Pressa a mano | Raddrizzamento di materiali grezzi | Materiali finiti 0,05-0,15 | |

| Pressa ad attrito | |||

| Pressa idraulica | Travi a I, acciaio a canali, travi a H, componenti saldati a tondino | ||

II. Correzione del materiale della lastra

La deformazione delle lamiere d'acciaio viene generalmente corretta su macchine livellatrici a più rulli. Durante il livellamento, quanto più spessa è la piastra d'acciaio, tanto più facile è la correzione; quanto più sottile è la piastra, tanto più facile è la deformazione, rendendo più difficile la correzione.

Le macchine livellatrici possono essere classificate in base al numero di rulli, ad esempio cinque rulli, sette rulli, nove rulli, fino a ventuno rulli, ecc. In termini di posizione relativa, possono essere classificate come di tipo parallelo e non parallelo. Le macchine di livellamento multiasse di grandi dimensioni possono correggere lastre di acciaio fino a 50 mm di spessore e 2000 mm di larghezza.

Di solito, le piastre di acciaio con uno spessore superiore a 3 mm vengono livellate su una macchina livellatrice a cinque o sette rulli, mentre le piastre di acciaio sottili con uno spessore inferiore a 3 mm devono essere livellate su una macchina livellatrice a nove, undici o più rulli.

1. Principi di base del livellamento delle lamiere d'acciaio

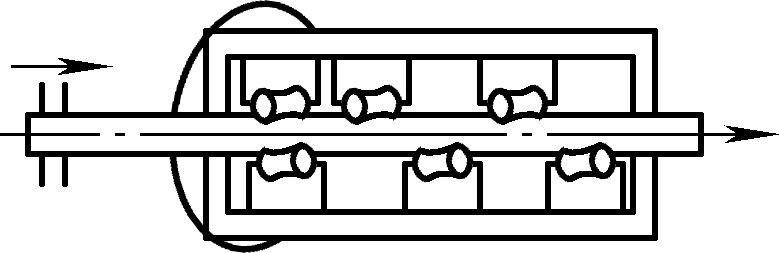

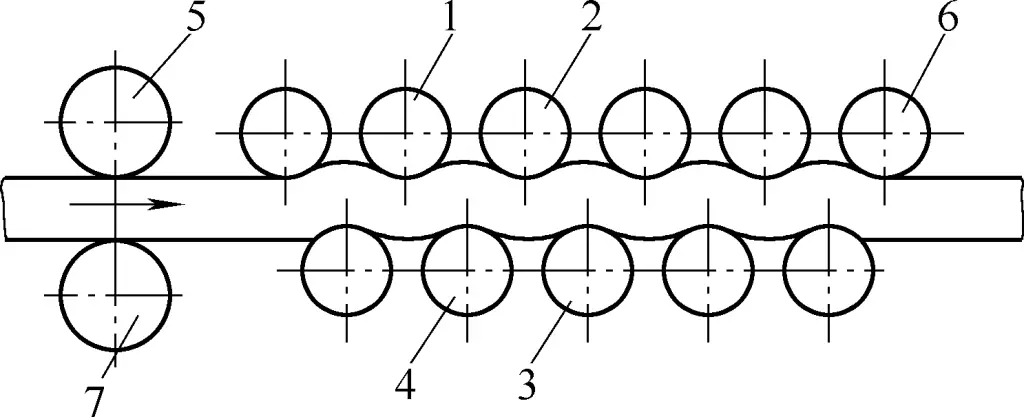

Il principio di base del livellamento delle lamiere d'acciaio è illustrato nella Figura 1. I rulli 5 e 7 sono rulli guida di alimentazione, il rullo 6 è il rullo guida di scarico e gli altri sono rulli di lavoro.

Quando la lastra viene introdotta tra i rulli superiori e inferiori, i rulli 1, 2 e 4 formano un gruppo per piegare la lastra verso l'alto, mentre i rulli 2, 3 e 4 formano un gruppo per piegare la lastra verso il basso. Grazie a ripetute piegature e stiramenti oltre il limite di snervamento, le aree originariamente "strette" si allungano, bilanciandosi con le aree precedentemente "allentate". Questo crea il cosiddetto flusso plastico, raggiungendo l'obiettivo del livellamento.

2. Metodo per determinare la pressione del rullo superiore

La pressione dei rulli superiori della livellatrice determina direttamente lo spazio tra i rulli. Quando la pressione dei rulli superiori è moderata, solo le aree "strette" della lastra vengono stirate, bilanciando le aree "allentate", e la lastra viene livellata. Questo è lo stato ideale. Quando la pressione del rullo superiore è insufficiente, le aree "tese" della lastra vengono tese, ma non si bilanciano con le aree "libere" e la lastra non è completamente livellata.

Quando la pressione del rullo superiore è troppo elevata, non solo le aree "strette" vengono stirate, ma anche le aree "libere" vengono stirate in misura variabile. Sebbene l'entità dell'allungamento sia bilanciata e la lastra sia livellata, i grani della lastra si distorcono e si rompono, causando un eccessivo indurimento a freddo e riducendo così la durata della lastra. Pertanto, la determinazione della pressione appropriata del rullo superiore influisce direttamente sul risultato di livellamento della lastra.

La pressione dei rulli superiori della macchina livellatrice (cioè lo spazio tra i rulli) è generalmente regolata in modo che i rulli di guida di alimentazione (come i rulli 5 e 7 nella Figura 1) superino lo spessore della lastra di 2-3 mm (per facilitare l'inserimento della lastra da livellare), mentre l'estremità di scarico sia uguale allo spessore della lastra. I rulli di lavoro vengono regolati in base allo spessore della lastra, con l'estremità anteriore più piccola dello spessore della lastra di 1-5 mm, aumentando gradualmente verso la parte posteriore, fino a quando i rulli di guida di scarico vengono regolati in modo da essere uguali allo spessore della lastra.

Tuttavia, nei processi di livellamento reali, questo metodo è scomodo da misurare, quindi nella pratica si utilizzano comunemente metodi basati sull'esperienza per determinare la pressione del rullo superiore della macchina livellatrice.

(1) Metodo della striscia reattiva

Inserire nella livellatrice una striscia di lamiera dello stesso spessore della lamiera da livellare. Regolare manualmente la pressione fino a quando i rulli sono a contatto con la striscia di lamiera e applicare una certa pressione. Osservare anche l'altezza e il livello destra-sinistra dei rulli superiori. Dopo che il nastro è uscito dalla livellatrice, verificarne la planarità ed effettuare un'altra prova di livellamento e regolazione. Questa pressione è chiamata pressione di base.

Inserire quindi la piastra da livellare. Dopo la laminazione, controllare la planarità della lastra e ascoltare il rumore di carico della macchina per valutare se la pressione del rullo superiore è adeguata. Se la pressione non è adeguata, è possibile effettuare regolazioni di precisione o, dopo aver laminato una sezione, effettuare una nuova regolazione di precisione. La pressione finale determinata è chiamata pressione di lavoro effettiva. Successivamente, il livellamento dei lotti può essere effettuato in base a questa pressione.

(2) Metodo di inserimento prima, regolazione dopo

Inserire la piastra nella macchina livellatrice, premere il rullo superiore con una mano o una leva e valutare se la pressione è adeguata in base alla resistenza avvertita. Quindi, controllare visivamente se le sedi dei cuscinetti del rullo superiore sono alla stessa altezza e se i rulli sono allineati orizzontalmente. Avviare la macchina livellatrice e, dopo che la lastra è stata introdotta nella rastrelliera di supporto, regolare la pressione in base alla planarità della lastra e alla rotazione dei rulli.

Se un determinato rullo superiore non ruota o ruota a intermittenza, significa che la pressione su quel rullo è insufficiente. Se tutti i rulli superiori ruotano, significa che è stata applicata una certa pressione. Se si osserva un disallineamento, significa che la pressione sul lato disallineato è troppo alta, mentre la pressione sull'altro lato è troppo bassa. Regolare di conseguenza in base alla pressione eccessiva o insufficiente. Se, dopo aver tagliato la lastra arrotolata in segmenti più piccoli, rimangono ampie aree non uniformi, la pressione è ancora insufficiente ed è necessaria un'ulteriore pressione.

Per quanto riguarda la pressione dei rulli guida di scarico, essa può essere regolata in base alla flessione verso l'alto o verso il basso dell'estremità della lastra dopo l'uscita dalla livellatrice.

3. Metodi operativi per le piastre di livellamento

La macchina livellatrice può essere utilizzata per livellare un'ampia gamma di lamiere, quali bobine, lamiere convesse, lamiere ondulate e pezzi sciolti. I principali metodi operativi di livellamento comprendono i seguenti aspetti.

(1) Metodo di funzionamento per il livellamento delle piastre a spirale

Secondo il metodo sopra descritto per determinare la pressione del rullo superiore, regolare i rulli di lavoro sulla pressione di lavoro, sollevare il rullo di guida di alimentazione 5, sollevare la bobina e inserire un'estremità della bobina tra i rulli di guida di alimentazione 5 e 7. Avviare gradualmente la livellatrice in modo che la bobina entri lentamente in una certa distanza (circa 1-2 rulli di lavoro). Regolare quindi la posizione dell'estremità della piastra di testa muovendo la gru in tutte le direzioni, assicurandosi che sia parallela al contorno esterno di un determinato rullo superiore o inferiore (osservato lateralmente) per evitare che la piastra esca dal percorso. Quindi, premere il rullo di guida superiore di alimentazione 5 ed esercitare una pressione maggiore per evitare che la bobina si dislochi quando viene posizionata sulla culla della bobina. Infine, avviare la macchina e rilasciare la lastra.

Osservando la planarità della lastra consegnata alla culla e ascoltando il rumore di carico della macchina, si può giudicare se la pressione dei rulli superiori è adeguata. Dopo le necessarie regolazioni, possono seguire le correzioni di livellamento della massa.

(2) Strisce strette ritorte di livellamento

Strisce strette tagliate dalla cesoia tendono a torcersi e a deformarsi a causa del tagliente inclinato, oltre a deformazioni a flessione piana e verticale.

Queste strisce possono anche essere livellate utilizzando la macchina livellatrice. Il metodo di livellamento è il seguente: regolare la pressione di base dei rulli superiori come descritto in precedenza, alzare il rullo di guida superiore di alimentazione 5 in modo che sia leggermente più alto rispetto a una lastra dello stesso spessore, per far fronte alla difficoltà di inserimento di strisce contorte. La pressione del rullo di lavoro deve essere leggermente superiore a quella di livellamento di una lastra dello stesso spessore, per indurre un'eccessiva deformazione plastica e ottenere migliori risultati di livellamento.

A seconda del grado di livellamento richiesto, il nastro può essere fatto passare attraverso la macchina una seconda o terza volta, ma il nastro deve essere invertito e deve essere applicata una leggera pressione aggiuntiva per ottenere risultati di livellamento ottimali. Questo metodo è meno efficace per la piegatura verticale dei nastri, che può richiedere una correzione manuale dopo l'uscita dalla macchina.

Si noti che il metodo di livellamento sopra descritto può causare un leggero assottigliamento e allungamento delle strisce.

(3) Livellamento delle singole lastre più sottili

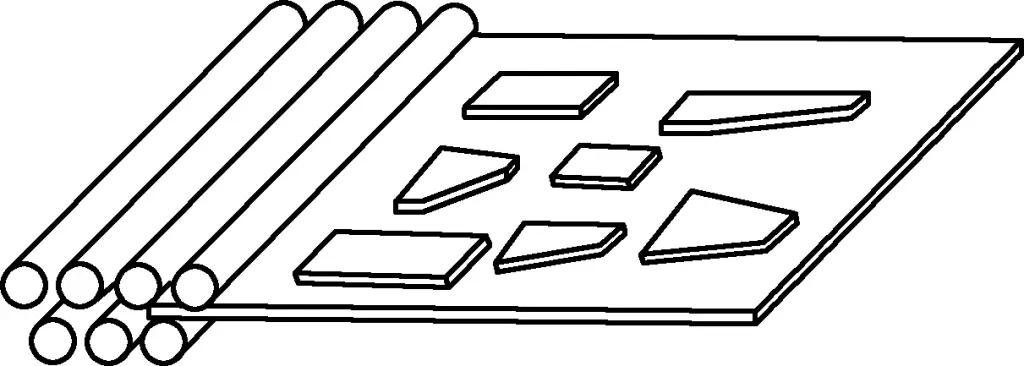

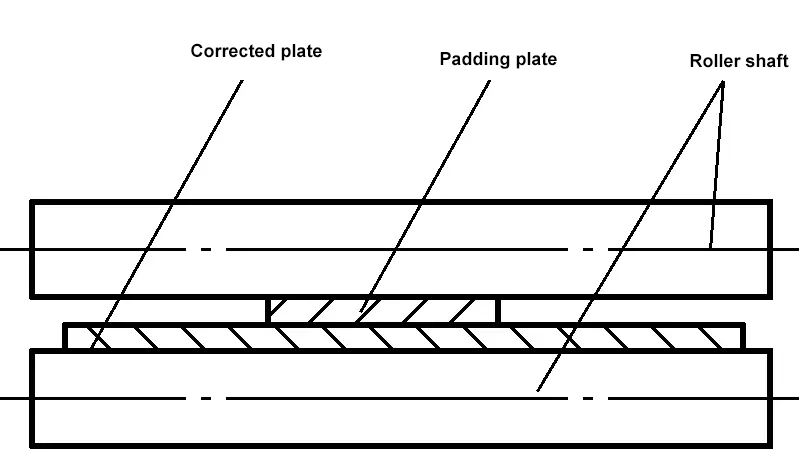

Per le lastre singole più sottili, è possibile utilizzare una lastra d'acciaio più spessa come piastra di supporto, con la lastra più sottile posizionata sopra per il livellamento. In alternativa, per il livellamento si possono impilare diverse lastre lunghe e sottili, come illustrato nella Figura 2.

(4) Livellamento di lastre con centro piatto e bordi ondulati

Per le lastre con centro piatto ma bordi ondulati, inserire una lastra di supporto nella sezione centrale piatta per assottigliarla e allungarla, ottenendo il livellamento, come mostrato nella Figura 3.

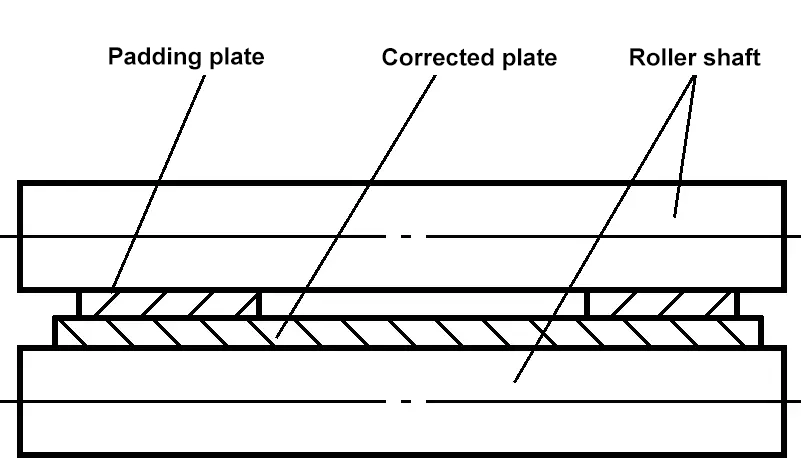

(5) Livellamento di lastre con onde longitudinali al centro e lati piani

Per le lamiere con sezione centrale ondulata ma con lati piatti, è possibile aggiungere un'imbottitura ai lati per assottigliarli e ottenere una correzione, come mostrato nella Figura 4.

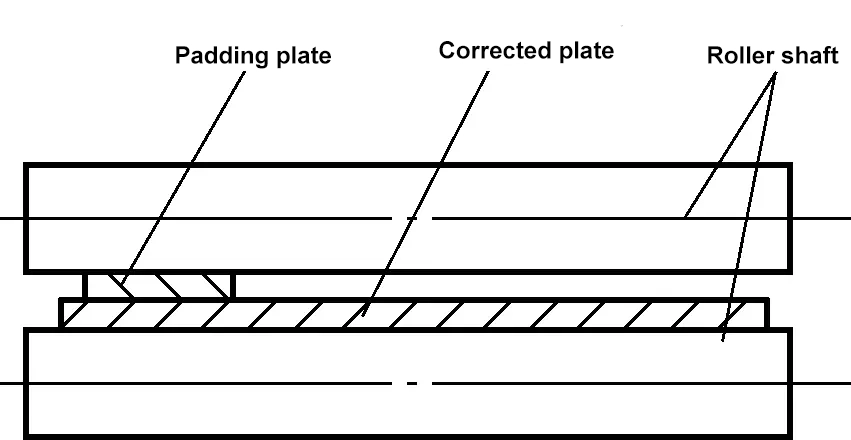

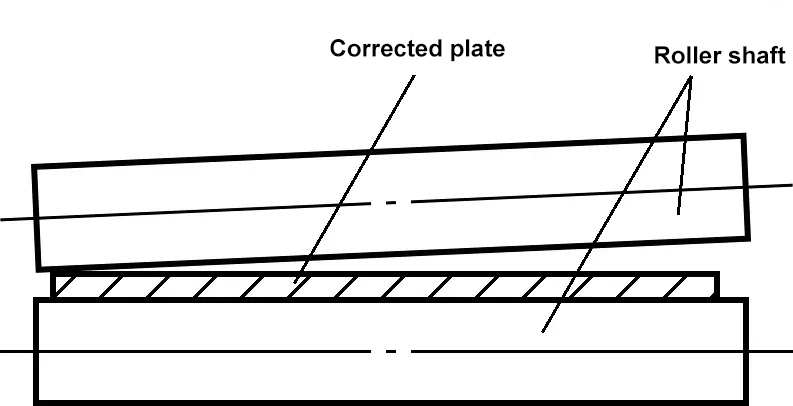

(6) Correzione di un lato ondulato e di un lato piatto

Per le lamiere con un lato ondulato e un lato piatto, è possibile aggiungere un'imbottitura al lato piatto per assottigliarlo e allungarlo, ottenendo una correzione, come mostrato nella Figura 5.

Inoltre, è possibile applicare una pressione diretta sul lato piatto per allungarlo e assottigliarlo, ottenendo così una correzione, come mostrato nella Figura 6.

(7) Correzione della piegatura in piano su una macchina piegatrice a tre rulli

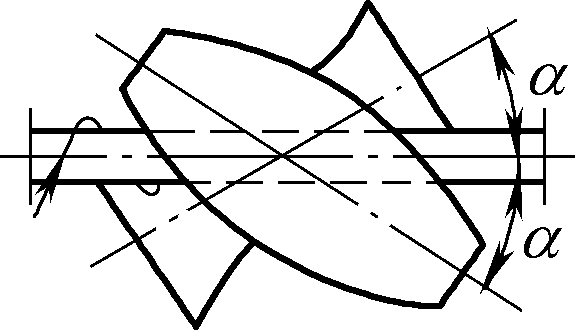

Le lamiere d'acciaio tagliate a caldo tendono a formare curve verticali, mentre le curve piane e le torsioni sono rare. I nastri di acciaio tagliati con una cesoia inclinata tendono a formare curve composte, cioè curve verticali, piane e torsioni; più la lamiera è sottile, più l'effetto è evidente. Una macchina livellatrice può correggere solo le curve piane ed eliminare le torsioni parziali, mentre una piegatrice a tre rulli può correggere sia le curve piane che le torsioni.

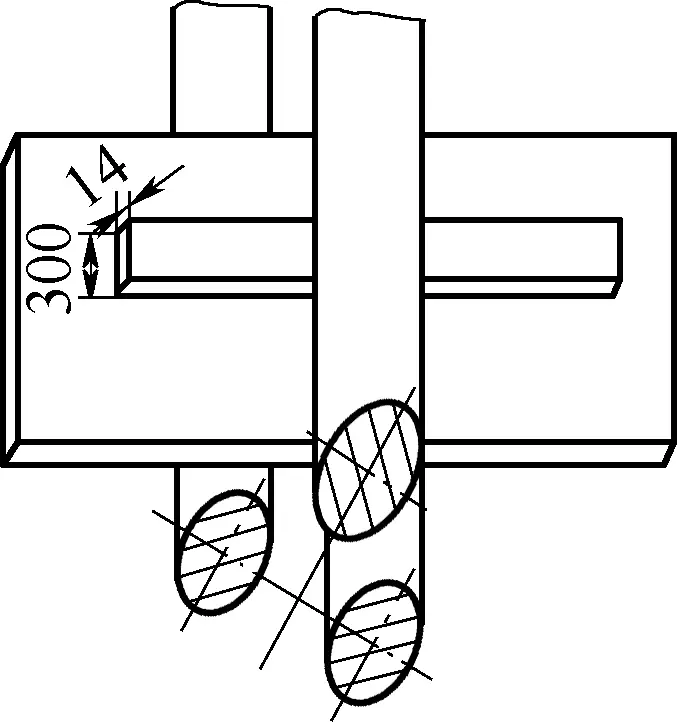

La Figura 7 mostra uno schema di correzione di una piastra d'acciaio di 14mm×300mm×2560mm tagliata da una macchina cesoia inclinata. Durante il funzionamento, un tampone di 32 mm di spessore viene inserito nella macchina piegatrice, quindi il nastro di acciaio viene fatto rotolare verticalmente nella macchina. Il rullo dell'asse superiore viene abbassato e ripetutamente fatto rotolare avanti e indietro per correggere la piegatura piatta e rimuovere la torsione parziale. La misura in cui il rullo superiore viene abbassato dipende dalla correzione, ma in nessun caso il tampone deve piegarsi verso l'alto.

Il prerequisito per l'utilizzo di questo metodo è che il tampone deve essere abbastanza spesso, generalmente tra i 30 e i 40 mm, e maggiore è la differenza di rigidità tra il tampone e la piastra da correggere, meglio è.

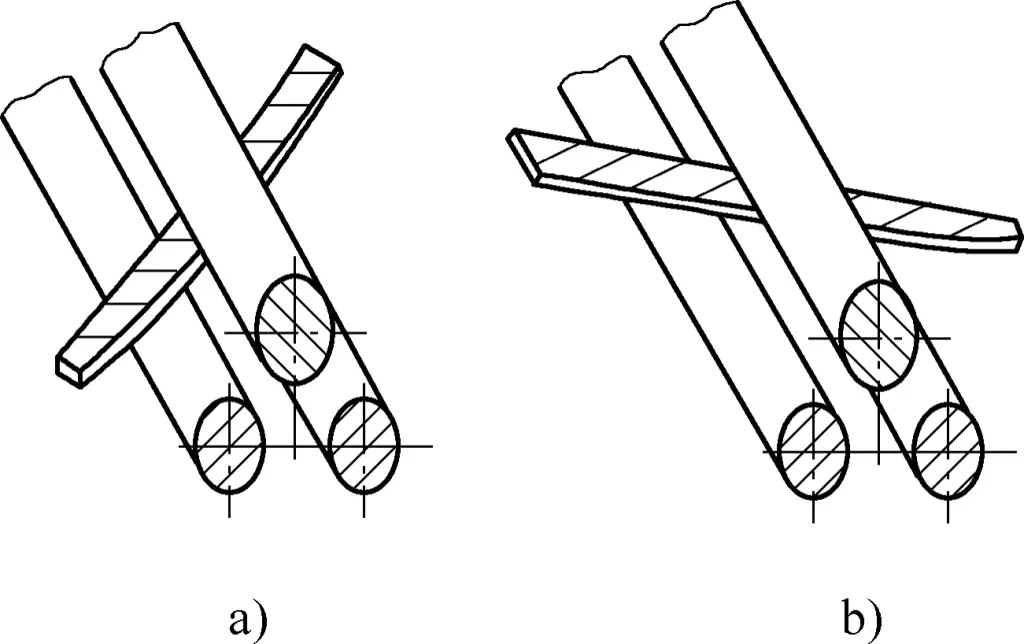

(8) Correzione della torsione su una piegatrice a tre rulli

Quando si corregge la torsione dei nastri d'acciaio, il nastro d'acciaio deve essere posizionato con un certo angolo rispetto al rullo dell'asse. A causa dei diversi gradi di torsione, l'angolo di inclinazione è difficile da determinare in anticipo e viene generalmente regolato in base alla quantità di pressione applicata e all'effetto di correzione osservato. Il processo di correzione deve iniziare in modo leggero e aumentare gradualmente la pressione, osservando l'effetto prima di procedere alla correzione del lotto. È necessario evitare un serraggio eccessivo, che potrebbe causare una torsione inversa e peggiorare la situazione.

Le figure 8a e 8b mostrano rispettivamente i metodi di correzione dei nastri di acciaio ritorti a destra e a sinistra. L'effetto di correzione dipende dall'angolo con cui il materiale viene posizionato sul rullo dell'asse, ma non è correlato all'estremità alimentata per prima.

Se l'imbottitura è posta sotto il materiale, è impossibile correggere la torsione, poiché il cuscinetto non può piegarsi verso l'alto.

III. Correzione dei profili

La correzione meccanica di tubi, profilati d'acciaio e altri profili avviene per lo più con la correzione a freddo, che prevede l'uso di raddrizzatrici di profilati a più rulli, di stiratrici di profili e di presse.

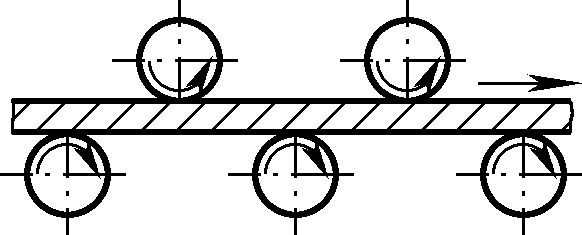

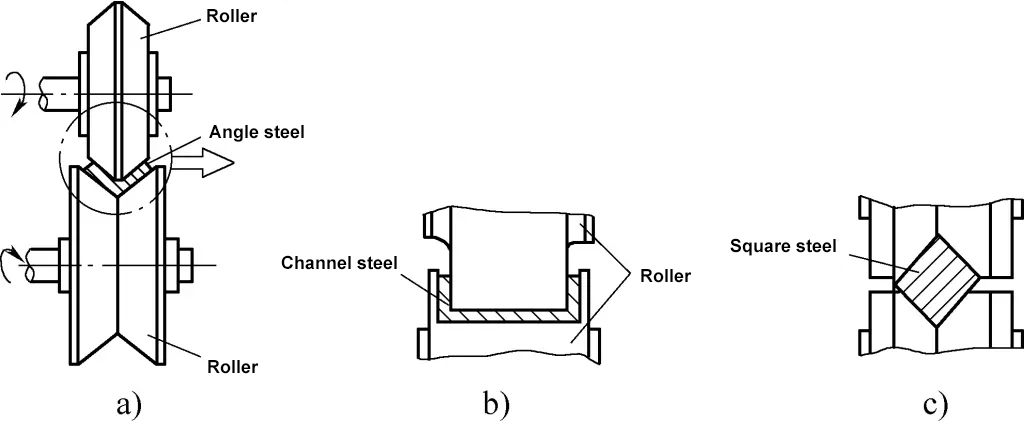

1. Correzione con raddrizzatore di profili a più rulli

Il principio di funzionamento di una raddrizzatrice di profili a più rulli è simile a quello di una livellatrice di fogli. La differenza è che il rullo di correzione è un rullo adattato al contorno allineato alla sezione trasversale del profilo da correggere, come mostrato nella Figura 9. Quando si correggono profili diversi, si possono usare rulli con contorni diversi.

a) Correzione dell'acciaio angolare

b) Correzione del canale in acciaio

c) Correzione quadrata in acciaio

Analogamente al principio del livellamento dei fogli, i profili passano attraverso file di rulli superiori e inferiori e vengono ripetutamente piegati, allungando così le fibre e ottenendo una correzione. Nelle macchine a rulli dritti, le linee d'asse dei rulli sono parallele, il che le rende adatte a vari profili. Nelle macchine a rulli inclinati, i profili dei rulli sono iperbolici e i rulli sono per lo più disposti in gruppi superiori e inferiori (2-3 rulli per gruppo), con l'asse dei rulli inclinato. Ciò induce un movimento rotatorio aggiuntivo nei materiali rotondi, migliorando l'effetto di correzione e rendendole adatte alla correzione di tubi, aste e fili.

2. Correzione con barella per profili

La deformazione a flessione dei profilati in acciaio e di varie travi saldate può essere corretta con il metodo della flessione inversa con un tenditore di profili. La barella è disposta orizzontalmente e le parti mobili sono tipicamente a doppia testa (vedere le figure della Tabella 1).

Durante il funzionamento, il profilo in acciaio viene posizionato tra il supporto e lo spintore. La parte sporgente viene bloccata dallo spintore e premuta verso il supporto mentre può muoversi lungo la lunghezza. La posizione del supporto può essere regolata agendo sul volantino per adattarsi ai diversi gradi di piegatura dell'acciaio profilato. Quando lo spintore viene azionato dal motore per muoversi orizzontalmente avanti e indietro, applica periodicamente una spinta all'acciaio profilato da correggere, provocando una piegatura inversa per raggiungere lo scopo della correzione.

La posizione iniziale dello spintore può essere regolata per controllare la quantità di deformazione. Il tavolo è dotato di rulli per sostenere l'acciaio profilato e ridurre l'attrito durante il movimento avanti e indietro. La macchina per la raddrizzatura dell'acciaio profilato può essere utilizzata anche per piegare l'acciaio profilato, diventando così una macchina a doppio uso per la piegatura e la correzione.

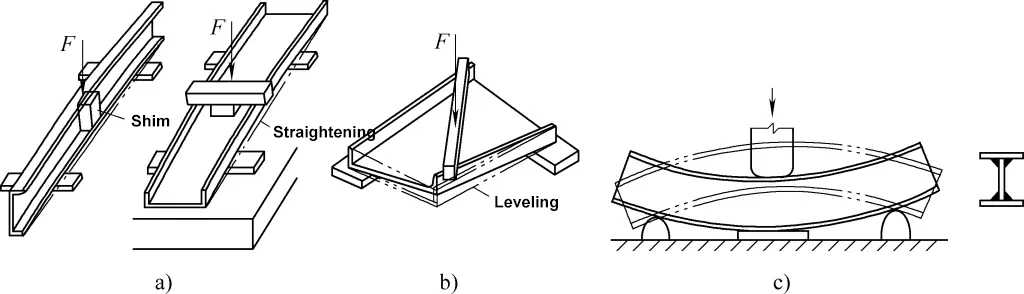

3. Raddrizzare i profili con una pressa

Il principio, la sequenza e il metodo di raddrizzamento dei profili e di varie travi saldate con una pressa sono gli stessi dei materiali in lamiera spessa, ma durante il funzionamento, la posizione di posizionamento del pezzo, la posizione di pressatura, lo spessore dello spessore e l'area di posizionamento devono essere impostati in modo ragionevole in base alle dimensioni e alla deformazione del pezzo per migliorare la qualità e la velocità di raddrizzamento. La Figura 10 mostra un diagramma schematico della raddrizzatura di profili metallici con una pressa.

a) Raddrizzamento di curve in acciaio a canale

b) Raddrizzatura di canali in acciaio

c) Raddrizzamento delle curve delle travi a I