Danni agli stampi e misure di prevenzione

La matrice di punzonatura è la parte più importante della matrice di estrusione a freddo. Deve essere in grado di sopportare elevati carichi di compressione e avere una tenacità sufficiente per evitare che una piccola flessione provochi una pressione laterale che potrebbe causare una frattura improvvisa.

Allo stesso tempo, lo stampo di punzonatura deve possedere una buona resistenza all'usura per evitare un possibile rammollimento durante il riscaldamento, evitare potenziali graffi e morsi e prevenire possibili deformazioni permanenti.

I danni alla matrice di estrusione a freddo sono causati principalmente da sollecitazioni di lavoro eccessive, carichi eccentrici e concentrazione delle sollecitazioni che portano alla fatica a breve termine. Le principali forme di danno sono la deformazione, la frattura e la rottura.

Deformazione

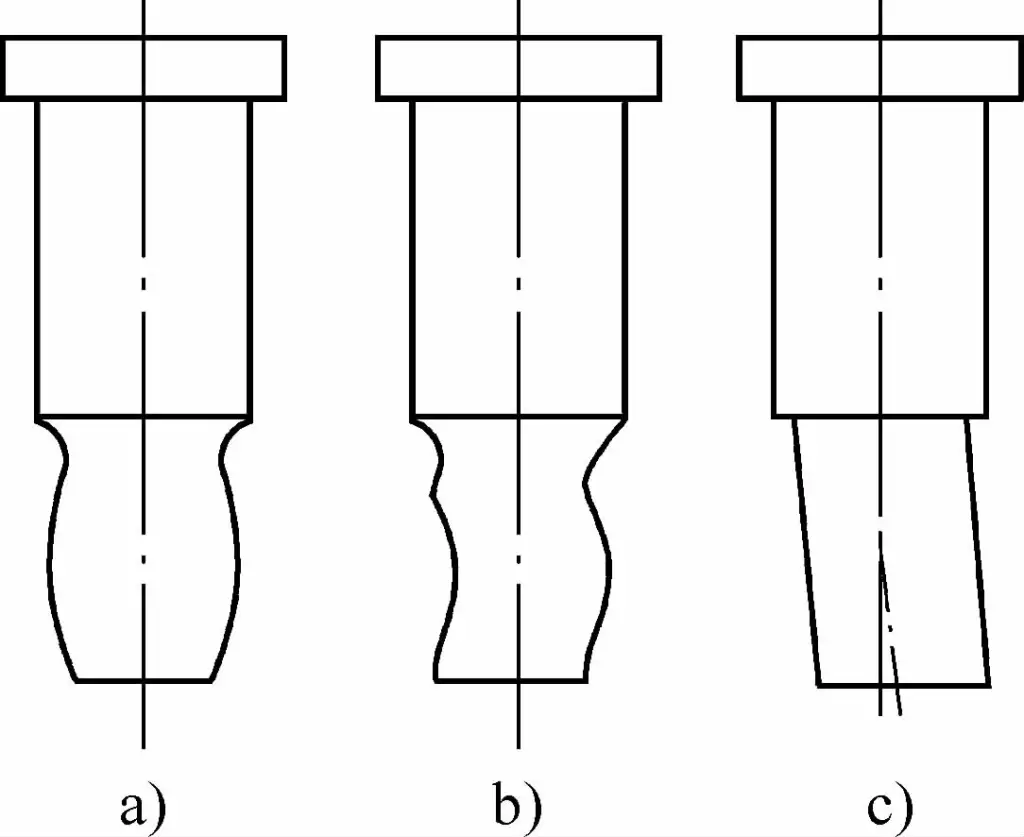

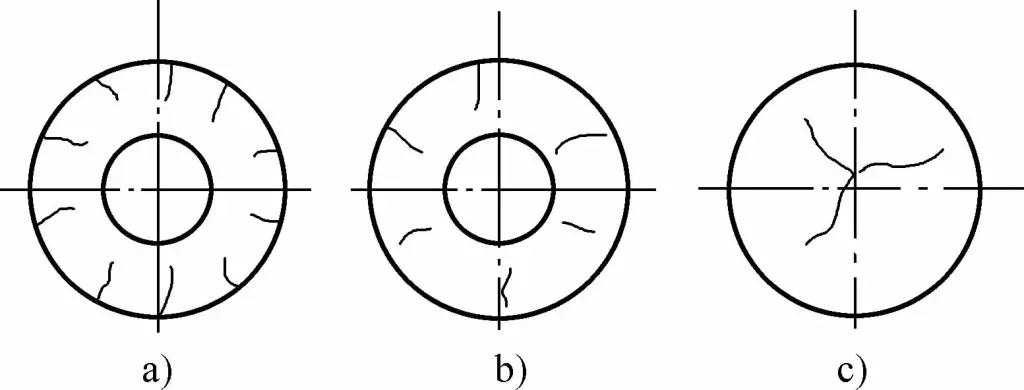

Durante il processo di estrusione, la matrice di punzonatura subisce deformazioni permanenti come il ribaltamento, la deformazione e la piegatura, come mostrato nella Figura 9-3, note come deformazioni plastiche.

a) Gonfiore

b) Deformazione

c) Piegatura

I motivi principali che causano la deformazione plastica dello stampo di punzonatura sono:

- Il forza di estrusione è troppo grande e supera la resistenza allo snervamento del materiale dello stampo.

- La resistenza e la durezza della matrice del punzone sono troppo basse.

- La durezza del materiale grezzo è troppo elevata.

- Il volume del grezzo è troppo grande e non è possibile eliminare il materiale in eccesso.

- La scelta del materiale dello stampo di punzonatura non è corretta.

Per evitare che la matrice del punzone si pieghi e si deformi, deve essere realizzata in acciaio per utensili ad alta velocità con una buona durezza termica e un'elevata resistenza alla compressione, con una durezza superiore a 61HRC dopo la tempra e il rinvenimento. La precisione del pezzo grezzo dovrebbe essere migliorata, le due estremità del pezzo grezzo dovrebbero essere rese parallele e la durezza del pezzo grezzo dovrebbe essere controllata per essere inferiore a 110HBW.

Inoltre, è necessario migliorare la precisione di guida e di installazione della matrice per garantire la coassialità del punzone e della matrice durante l'estrusione.

Frattura

La frattura è la forma più dannosa di guasto che influisce direttamente sulla durata della fustella. La frattura di uno stampo di punzonatura inizia spesso da una piccolissima scalfittura o graffio, che si espande gradualmente fino a formare una cricca circolare; nei casi più gravi, si verificano cricche e rotture improvvise. Le cause principali della formazione di cricche sono le ripetute sollecitazioni alternate e le periodiche variazioni di temperatura.

Durante il processo di estrusione a freddo, viene generata una grande quantità di calore in breve tempo, aumentando la temperatura della matrice, e ogni estrusione è un ciclo di caldo e freddo. In questo alternarsi di caldo e freddo, le sollecitazioni sulla superficie della matrice si alternano positivamente e negativamente, portando alla formazione di cricche da fatica termica. La fatica è quindi una delle cause principali della cricca della matrice di punzonatura.

Inoltre, quando si è sottoposti a carichi eccentrici, spesso si verificano cricche alla giunzione tra il filetto e la parte rettilinea, cioè nella parte in cui la sezione trasversale o la forma cambiano, e si può arrivare alla rottura. Soprattutto quando i filetti in queste parti di transizione sono molto piccoli o non sono collegati in modo fluido, le cricche diventano più gravi.

Queste parti, infatti, sono aree di concentrazione delle tensioni e sono all'origine della formazione di cricche. Pertanto, la progettazione di queste parti con filetti appropriati, l'accurata lavorazione e lucidatura per garantire una connessione liscia e l'evitare la concentrazione di tensioni sono metodi efficaci per prevenire la formazione di cricche.

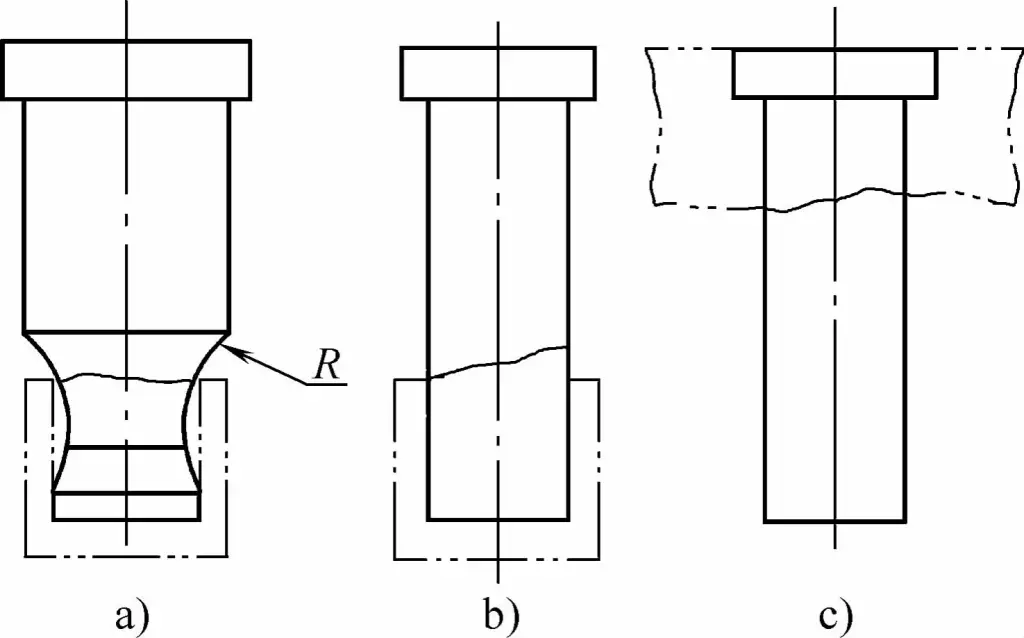

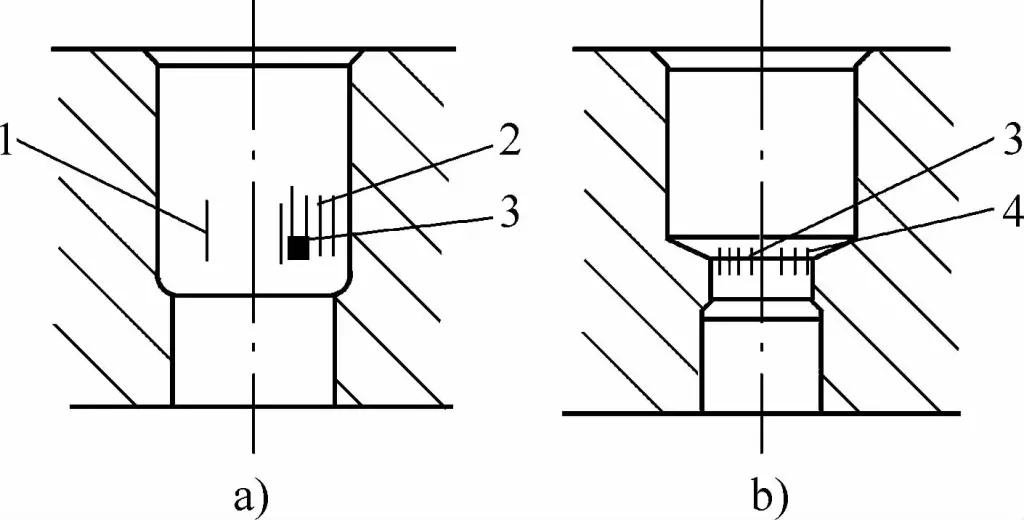

Le fratture dello stampo di tranciatura si dividono in cricche trasversali, longitudinali e radiali in base alla loro natura distruttiva e alla forma del sito di frattura. Le cricche trasversali si presentano in due situazioni: una è la rottura, come illustrato nella Figura 9-4. La maggior parte delle rotture si verifica nel punto di transizione, ma anche nel punto in cui si verifica la frattura. La maggior parte delle rotture si verifica nel punto di transizione e, talvolta, nella parte di lavoro del pezzo estruso e nella parte di collegamento fisso della matrice.

a) Crepa nell'area di transizione

b) Cricca sul bordo del pezzo estruso

c) Crepa nell'area della piastra di montaggio dello stampo convesso

La rottura è causata principalmente dalle sollecitazioni di flessione causate da carichi eccentrici ed è meno influenzata dalla concentrazione delle sollecitazioni. Nel caso dell'estrusione indiretta di pezzi a forma di coppa, se il filetto R della matrice di punzonatura limita eccessivamente l'estrusione indiretta, si verificheranno cricche trasversali.

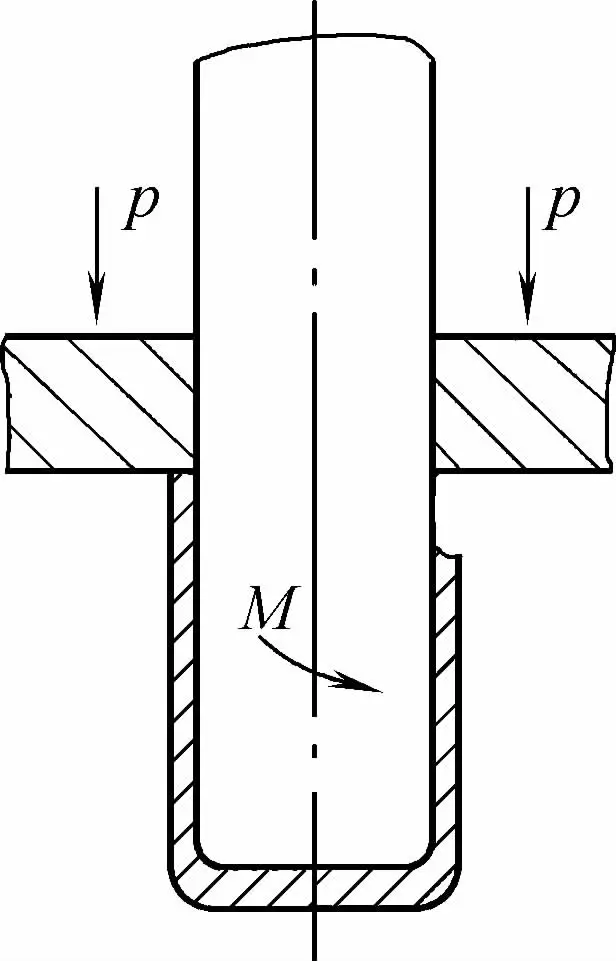

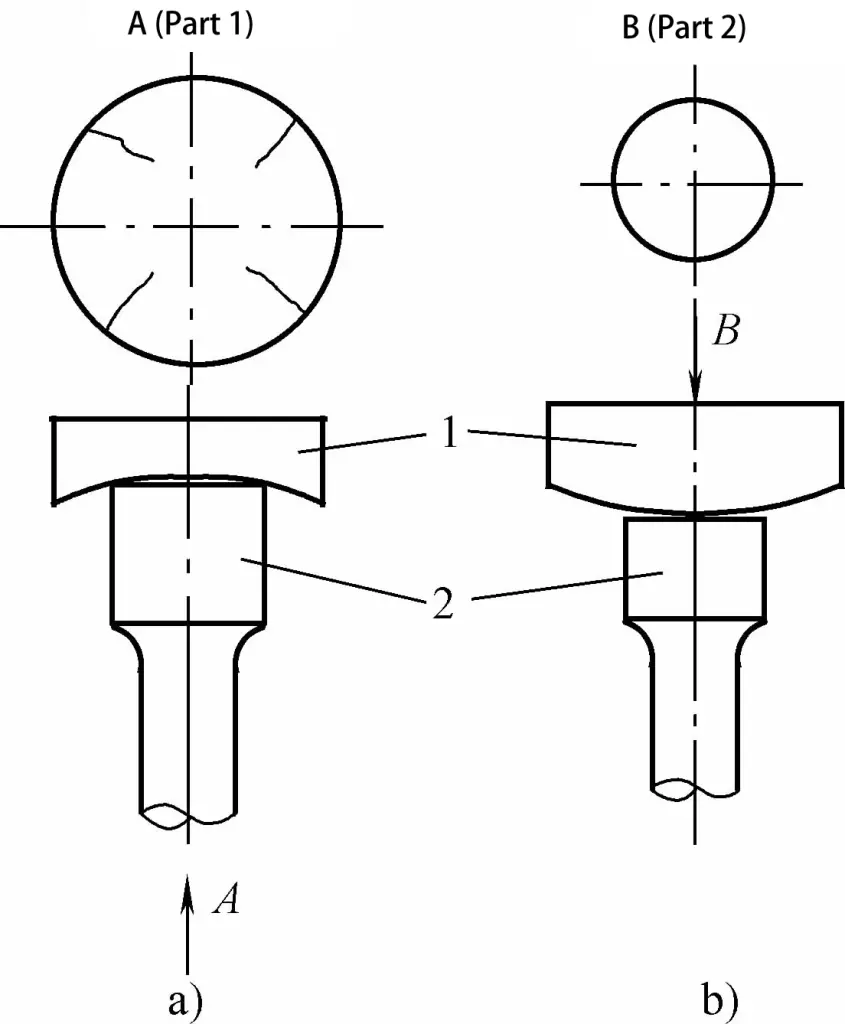

Se la parte dell'imboccatura del pezzo di estrusione indiretta è obliqua, cioè con un lato alto e uno basso, il momento flettente causato dalla forza laterale durante il ritiro causa spesso la rottura della matrice del punzone, come mostrato nella Figura 9-5. L'altro tipo di rottura, la rottura per trazione, si verifica principalmente nella parte in cui la sezione trasversale cambia quando le condizioni di lubrificazione si deteriorano. L'altro tipo di rottura, la rottura per trazione, si verifica soprattutto nella parte in cui la sezione trasversale cambia quando le condizioni di lubrificazione si deteriorano.

La caratteristica principale della rottura per trazione è la superficie di frattura piatta. Il miglioramento delle condizioni di lubrificazione e la riduzione dell'attrito sono misure efficaci per prevenire la rottura per trazione dello stampo.

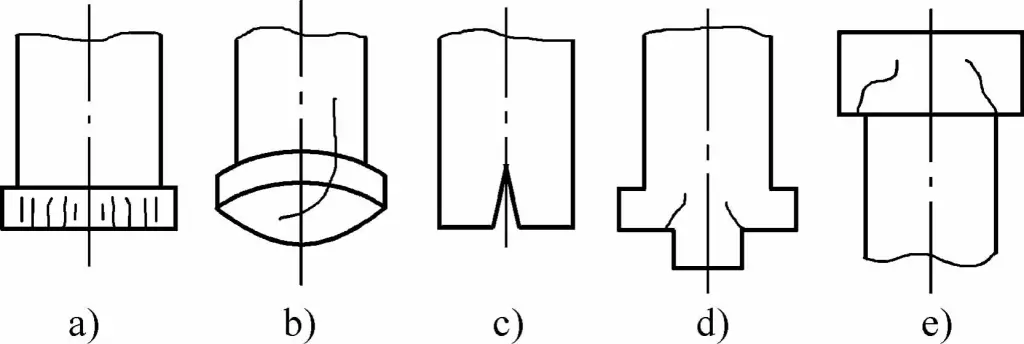

Le forme più comuni di cricche longitudinali sono illustrate nella Figura 9-6. La cricca longitudinale mostrata nella Figura 9-6a si verifica sulla circonferenza della cinghia dell'anello di lavoro. Si tratta di una cricca di fatica causata da sollecitazioni periodiche alternate di calore e freddo, ed è anche legata a una scarsa lubrificazione del pezzo grezzo e a una durezza insufficiente dello stampo di punzonatura.

a) Cricca da fatica

b) Spaccatura longitudinale

c) Spaccatura centrale

d), e) Fessura d'angolo

Per ridurre l'insorgere di queste piccole cricche longitudinali, occorre innanzitutto scegliere un materiale in acciaio rapido con un'eccellente tenacità e adottare il trattamento di nitrocarburazione per migliorare la resistenza all'usura e alla fatica della superficie.

In secondo luogo, è necessario scegliere una mola di granulometria adeguata e controllare rigorosamente la quantità di alimentazione durante la rettifica. La lucidatura deve essere eseguita dopo la rettifica. Allo stesso tempo, possono essere utili anche il miglioramento della qualità della lubrificazione, la riduzione dell'attrito e l'aumento della durezza superficiale della matrice di punzonatura a oltre 61HRC.

Le cricche longitudinali e le spaccature centrali che si sviluppano verso l'alto a partire dalla superficie di lavoro, come mostrato nelle Figure 9-6b e 9-6c, sono per lo più causate da difetti del materiale, come una distribuzione non uniforme del carburo e un'eccessiva segregazione del materiale. Questo perché una distribuzione non uniforme del carburo aumenta la fragilità dell'acciaio e ne riduce la resistenza. Durante la forgiatura, la segregazione del materiale è generalmente controllata per essere al di sotto del livello 3.

Questo è possibile per le barre di piccolo diametro. Per le aste di grande diametro, è necessario eliminare l'eccessiva segregazione del metallo duro attraverso rigorosi processi di forgiatura incrociata. Le cricche angolari mostrate nelle Figure 9-6d e 9-6e sono causate da filetti troppo piccoli nelle parti di collegamento o da giunti non lisci.

Pertanto, la progettazione delle parti di collegamento con filetti, un'accurata lavorazione e lucidatura per garantire transizioni fluide e nessuna concentrazione di tensioni, sono misure efficaci per prevenire le cricche angolari.

Le cricche che si verificano in senso radiale sulla faccia di lavoro e sulla faccia di coda dello stampo convesso sono mostrate nella Figura 9-7. Le cricche che si verificano sul filetto di lavoro dello stampo convesso sono cricche superficiali minori. Queste cricche spesso nascono da una piccolissima abrasione, da un graffio o da una lesione da adesione del metallo e si espandono gradualmente da linee estremamente sottili a microcricche.

a) Fessure sul raggio di lavoro

b) Fessure sul lato di lavoro

c) Crepe sulla faccia di coda

Pertanto, riducendo la rugosità della superficie e aumentando la durezza dell'area del filetto, utilizzando lubrificanti di alta qualità per prevenire l'adesione del metallo, si possono evitare tali cricche. Le cricche di rete sulla faccia di lavoro dello stampo convesso sono causate dalla fatica termica dovuta all'effetto termico durante l'estrusione.

A volte, quando la quantità di rettifica è eccessiva e la velocità di avanzamento è troppo elevata, le cricche causate dal surriscaldamento della superficie possono trasformarsi in cricche a rete durante l'estrusione. Pertanto, quando si rettifica la faccia terminale della formatura, è necessario utilizzare una mola a grana grossa.

In prossimità del prodotto finito, la quantità di rettifica deve essere ridotta di volta in volta e si devono controllare il trattamento di rinvenimento, la nitrocarburazione, la cromatura e altri trattamenti superficiali. Sulla faccia terminale della coda dello stampo convesso, a volte si verificano cricche finali simili a cricche di rete, come mostrato nella Figura 9-7c.

Questo fenomeno di rete superficiale, che si sviluppa longitudinalmente, è causato da facce finali non uniformi, materiale non uniforme o tamponi dello stampo convesso non uniformi, deformazione del centro e scarso contatto con la faccia finale. Pertanto, la faccia terminale della coda dello stampo convesso deve essere piatta, parallela alla faccia terminale di lavoro, e utilizzare tamponi dello stampo convesso di spessore e resistenza sufficienti per aumentarne la rigidità e prevenirne la deformazione.

Le cause e le misure preventive per la flessione, la frattura e la cricca dello stampo convesso sono riportate nella Tabella 9-3.

Tabella 9-3: Cause e misure preventive dei danni da flessione, frattura e cricca negli stampi convessi

| Forme di danno | Caratteristiche principali | Cause di formazione | Misure preventive | |

| Fessure trasversali | Frattura | 1)La superficie di frattura è inclinata. 2)Sono presenti strisce di lacerazione evidenti nel punto di frattura. 3)La frattura si verifica nell'area di transizione. 4)Succede all'improvviso. | 1) La faccia finale irregolare dello spezzone genera una forza laterale durante l'estrusione, causando la flessione e la rottura dello stampo convesso. 2) L'ampio spazio tra lo spezzone e la cavità dello stampo determina un flusso di metallo non uniforme durante l'estrusione, causando la rottura dello stampo convesso sotto un carico eccentrico sbilanciato. 3) Lo stampo convesso è installato in modo decentrato o inclinato e non è allineato con lo stampo concavo. 4) L'area di transizione dello stampo convesso ha un raggio di raccordo troppo piccolo o non è collegata in modo fluido, il che porta alla concentrazione delle sollecitazioni e alla rottura dello stampo. 5) Nell'area di transizione dello stampo convesso sono presenti segni di coltello, segni di molatura, graffi e crepe da tempra. 6) Lo stampo convesso è allungato e il rapporto lunghezza/diametro del pezzo da lavorare è troppo grande. 7) La scelta impropria del materiale dello stampo e l'elevata durezza del trattamento termico aumentano la fragilità a causa di un rinvenimento insufficiente. 8) La precisione dell'apparecchiatura è scarsa e la rigidità è bassa. | 1) Aumentare il processo di sagomatura per migliorare la precisione del pezzo grezzo. 2) Controllare che lo spazio tra il pezzo grezzo e la cavità dello stampo non superi 0,1 mm. 3) Migliorare la precisione di installazione adottando metodi di guida efficaci. 4) Aumentare il raggio di raccordo come appropriato e lucidare dopo la lavorazione finché la rugosità superficiale Ra è inferiore o uguale a 0,4μm. 5) Finitura della lavorazione e lucidatura per eliminare tracce di lavorazione e graffi. 6) Accorciare il più possibile la lunghezza dello stampo convesso, in particolare il rapporto tra la lunghezza effettiva del pezzo da lavorare e il suo diametro, che deve essere controllato al di sotto di 4. 7) Scegliere un acciaio ad alta velocità con un'eccellente tenacità per realizzare lo stampo convesso, adottare la tempra a bassa temperatura con un sufficiente rinvenimento per aumentare la tenacità dello stampo convesso. 8) Utilizzare una macchina di estrusione dedicata ad alta precisione, alta rigidità e grande tonnellaggio. |

| Rottura per trazione | 1) La superficie di frattura è piatta. 2) La frattura ricorda l'aspetto della ghisa grigia e ha una finitura lucida. 3) La frattura si trova nell'area di transizione della sezione trasversale. | 1) All'incrocio tra il raggio e la linea retta, si notano segni di utensili grossolani e graffi lineari taglienti. A causa dell'azione ripetuta, si verificano cricche da fatica che si espandono in cricche circolari, causando infine una rottura. 2) Il punzone è sottoposto a una pressione eccessiva. 3) La resistenza alla compressione del materiale del punzone è insufficiente. 4) Una scarsa lubrificazione provoca un attrito eccessivo, con conseguente rottura del punzone durante la rimozione del materiale. | 1) Eseguire una lavorazione meticolosa per rimuovere segni di utensili, cicatrici di taglio e graffi. 2) Scegliere materiali di alta qualità per migliorare la resistenza alla compressione e la capacità di carico del punzone. 3) Utilizzare lubrificanti di qualità superiore per ridurre l'attrito. | |

| Fessura longitudinale. | Microfessure | 1) Sulla superficie cilindrica del nastro di lavoro. 2) Si trova nello strato superficiale. 3) Minore e fine. | 1) La superficie del nastro di lavoro del punzone non è liscia, è ruvida e graffiata. 2) La durezza superficiale del punzone è insufficiente. 3) Il surriscaldamento del punzone provoca un rammollimento della superficie. 4) Una scarsa lubrificazione provoca un elevato attrito superficiale, facendo sì che il metallo si attacchi al punzone e ne graffi la superficie. | 1) Durante la rettifica, utilizzare una mola di granulometria adeguata e controllare la quantità di alimentazione per evitare microfratture causate dal surriscaldamento. 2) Eseguire la lavorazione di precisione e la lucidatura fino a ottenere una rugosità superficiale Ra ≤ 0,4μm. 3) Utilizzare acciaio ad alta velocità con un'eccellente durezza termica per la realizzazione del punzone, garantendo una durezza superiore a 61 HRC dopo la tempra. 4) Utilizzare lubrificanti di qualità superiore. |

| Fessurazione longitudinale | 1) Lungo la direzione assiale. 2) Situato in posizione centrale. 3) Fessurazioni evidenti. | 1) Grave segregazione del materiale. 2) Distribuzione non uniforme dei carburi. 3) Eccessiva austenite residua. | 1) Scegliere materiali di alta qualità con composizione uniforme. 2) Adottare processi di forgiatura, limitando la segregazione del carburo a un livello inferiore a 3. 3) Implementare il trattamento criogenico per stabilizzare l'austenite residua. | |

| Crepa radiale | Microfessure | 1) Superficie di lavoro. 2) In corrispondenza del raggio del filetto. | 1) Affaticamento termico che porta al rammollimento della superficie dello stampo. 2) L'ampia capacità di rettifica e la velocità di avanzamento rapida provocano microfratture dovute al surriscaldamento della superficie. 3) Decarburazione superficiale durante il trattamento termico. 4) L'adesione del metallo provoca l'imbutitura della superficie convessa dello stampo, con graffi lineari che si estendono in crepe. | 1) Attuare il trattamento di nitrocarburazione. 2) Utilizzare mole a grana grossa, riducendo l'avanzamento della rettifica man mano che ci si avvicina alle dimensioni finali. 3) Controllare la temperatura del trattamento termico. 4) Ridurre la rugosità superficiale dello stampo convesso, aumentarne la durezza e affinare il processo di lavorazione, lucidando fino a raggiungere una rugosità superficiale di Ra ≤ 0,4μm. |

| Fessurazione centrale. | 1) Sulla faccia della coda. 2) irradiare radialmente dal centro. | 1) La struttura del materiale è irregolare, con una forte segregazione del carburo. 2) La faccia terminale della coda dello stampo convesso è irregolare, con conseguente squilibrio delle sollecitazioni. 3) Il tampone convesso dello stampo è sottile e presenta una piccola area di appoggio. 4) Il cuscinetto convesso dello stampo collassa e si deforma, causando il mancato sostegno della parte centrale della coda dello stampo. | 1) Utilizzare il processo di forgiatura per mantenere la segregazione del carburo al di sotto del livello 3. 2) L'estremità del punzone deve essere piatta; non è ammessa la presenza di un foro di punta. 3) Aumentare lo spessore della piastra di supporto per ampliare l'area di appoggio. 4) È necessario controllare regolarmente la piastra di supporto e, in caso di deformazione, rettificarla o sostituirla. | |

Danni

I danni locali possono verificarsi nella parte di lavoro del punzone, come la flangiatura e la spellatura. I danni da frantumazione e polverizzazione, invece, sono forme di danno totale. Sono improvvisi e altamente distruttivi. L'adesione del metallo e la gallerizzazione sono i tipi più comuni di fenomeni di incollaggio dello stampo. L'adesione della matrice può facilmente graffiare la superficie di lavoro del punzone, compromettendo la qualità dei pezzi estrusi.

Quando l'incollaggio della matrice è grave, diventa difficile scaricare il materiale, le condizioni di lavoro peggiorano e il processo di estrusione non può procedere normalmente. Le cause e le misure di prevenzione per questi tre tipi di danni sono riportate nella Tabella 9-4.

Tabella 9-4: Cause dei danni da punzonatura e misure preventive

| Tipi di danni | Caratteristiche principali | Cause di formazione | Misure preventive |

| Flangiatura | 1) Arricciatura dei bordi 2) Difetto del bordo | 1) Scelta inappropriata del materiale 2) Processo di trattamento termico irragionevole 3) Surriscaldamento del bordo con conseguente ammorbidimento 4) Microfessure sul bordo | 1) Scegliere materiali con una segregazione minima. 2) Implementare processi di rinvenimento multipli per prevenire l'aumento della fragilità del tagliente. 3) Durante le operazioni di rettifica, evitare di surriscaldare o bruciare il tagliente. |

| Sbucciatura | 1) Collasso locale e perdita di pezzi 2) A scaglie | 1) Accumulo di carburi nel materiale, formando una struttura a rete 2) Struttura del materiale non uniforme con difetti locali 3) Trattamento termico improprio che causa eccessiva fragilità 4) Surriscaldamento e bruciature locali durante la macinazione | 1) Scegliere materiali di alta qualità con una segregazione minima del carburo e una struttura omogenea. 2) Implementare processi di tempra multipli, ciascuno dei quali dura in genere più di 1,5 ore. 3) Utilizzare mole a grana grossa e controllare la velocità di avanzamento durante la rettifica. |

| Frantumazione | Polverizzazione | 1) Un rinvenimento insufficiente che porta a una durezza eccessiva e a una maggiore fragilità della matrice del punzone. 2) La forza di compressione istantanea che supera la resistenza alla compressione dello stampo del punzone. 3) Ostruzione nella rimozione del materiale in eccesso. 4) Disallineamento degli utensili, che causa la deviazione della matrice dal centro. 5) Errore dell'operatore, come il posizionamento di due pezzi contemporaneamente. | 1) Implementare processi di tempra multipli per mantenere la durezza dello stampo di punzonatura al di sotto di 63 HRC. 2) Scegliere materiali con un'elevata resistenza alla compressione e un'eccellente tenacità per la fabbricazione dello stampo di punzonatura. 3) Evitare il più possibile la forgiatura a stampo chiuso per garantire una rimozione agevole del materiale in eccesso. 4) Prestare molta attenzione durante il funzionamento, controllando costantemente l'allentamento dell'utensile o altre anomalie. |

| Adesione alla scagliatura | 1) Formazione di scaglie di metallo 2) Graffi superficiali, irregolarità 3) Presenza di particelle metalliche in superficie | 1) Il pezzo non è pulito e contiene impurità. 2) Lo stampo non è liscio e ha una bassa durezza. 3) Scarsi effetti di lubrificazione. | 1) La superficie del pezzo deve essere pulita, priva di impurità, corpi estranei e ossidazione. 2) Smerigliare e lucidare accuratamente la cavità dello stampo fino a ottenere una rugosità superficiale di Ra ≤ 0,4 µm. 3) Utilizzare acciaio ad alta resistenza e durezza o leghe dure per lo stampo. 4) Utilizzare formule di lubrificazione eccellenti e migliorare le procedure operative. |

Danni e misure preventive per le cavità degli stampi

Le cavità delle matrici di estrusione a freddo non sono soggette a danni come i punzoni. Le forme più comuni di danneggiamento della cavità della matrice includono cricche, fessure longitudinali, fessure trasversali e usura generale.

Scricchiolii

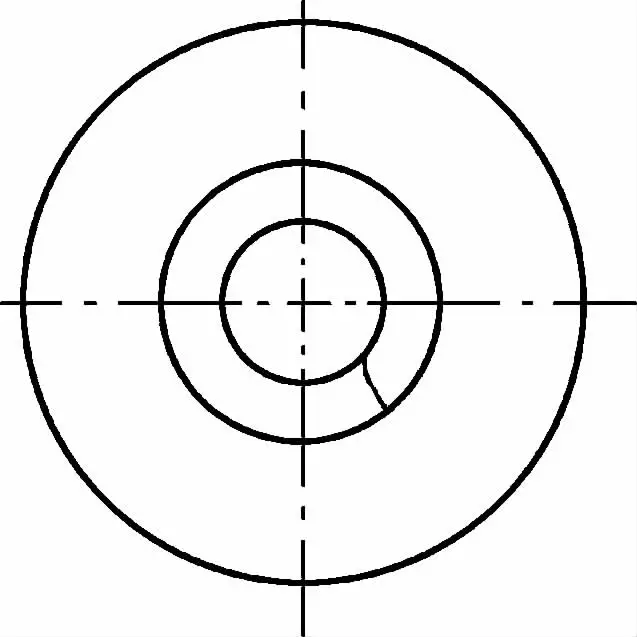

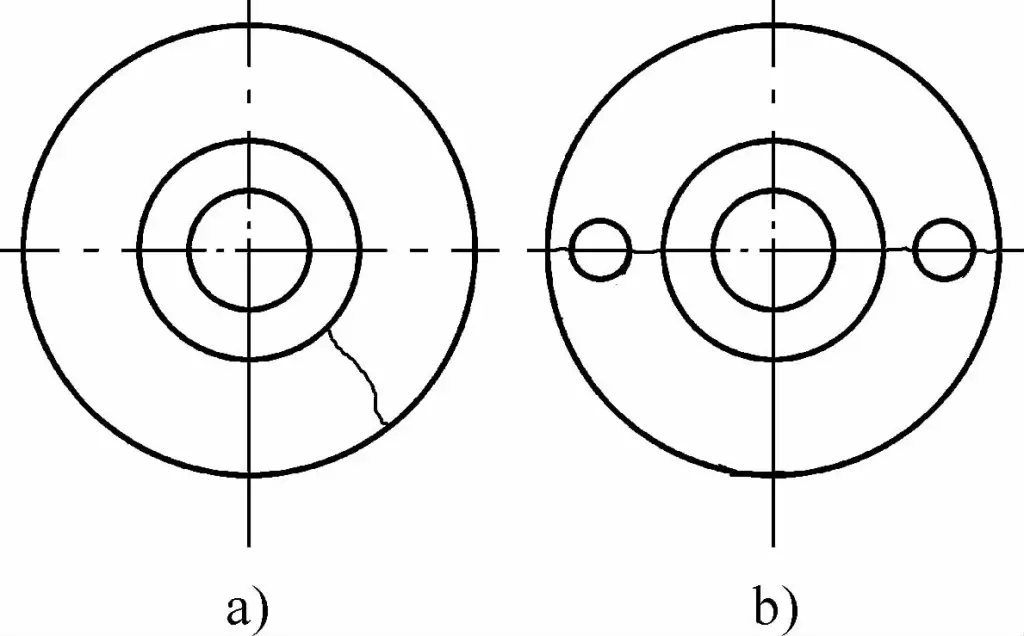

La cricca è una forma prevalente di danneggiamento precoce dello stampo, osservata principalmente come cricca longitudinale negli inserti, come mostrato nella Figura 9-8. Le cause principali delle cricche longitudinali negli inserti sono una precompressione insufficiente o dovuta a uno spessore della parete dell'inserto troppo sottile, un errore di arrotondamento eccessivo e una resistenza insufficiente.

Per evitare questo problema, è fondamentale aumentare adeguatamente la quantità di interferenza e lo spessore degli inserti della cavità dello stampo. Quando si utilizzano inserti in lega dura, l'errore di rotondità del diametro esterno deve essere controllato entro 0,005 mm.

Fissure longitudinali

Come mostrato nella Figura 9-9, le fessure si formano sulla superficie interna della cavità dello stampo. Inizialmente non assomigliano a fessure o a graffi dovuti al calore. Tuttavia, con l'aumentare del numero di lavorazioni, compaiono innumerevoli graffi longitudinali, che si sviluppano gradualmente in una rete di fessure che alla fine portano al distacco.

Queste fessure sono di natura di fatica e sono particolarmente probabili quando le condizioni di lubrificazione si deteriorano e la precompressione è insufficiente. Pertanto, il miglioramento della qualità dei lubrificanti e l'aumento appropriato della quantità di interferenza possono contribuire a ridurre le fessure longitudinali.

L'utilizzo del trattamento di nitrocarburazione per aumentare la durezza superficiale dello stampo, o la sostituzione delle leghe dure con l'acciaio per utensili generico nella realizzazione della cavità dello stampo, possono eliminare completamente le fessure mostrate nella Figura 9-9a.

a) Crepe sulla superficie interna della cavità

b) Fessure sul bordo di lavoro

1 - Graffi iniziali 2 - Rete di fessure 3 - Delaminazione 4 - Fessure longitudinali

Le fessure longitudinali mostrate nella Figura 9-9b si verificano nella posizione della banda del bordo di lavoro e si concentrano anche sulla superficie interna della cavità della matrice. Pur avendo una certa profondità, non penetrano e si concentrano principalmente sullo strato superficiale.

Queste fessure sono dovute principalmente alla presenza di ossidi residui sulla superficie dello spezzone che causano una scarsa lubrificazione, con conseguente incollaggio dello stampo, o al rammollimento della superficie dello stampo. Pertanto, mantenendo la pulizia dello spezzone, migliorando l'effetto del trattamento di lubrificazione, implementando il trattamento di nitrocarburazione per migliorare la durezza della cavità dello stampo o utilizzando leghe dure per gli inserti della cavità dello stampo, è possibile eliminare efficacemente queste fessure.

Fessure trasversali

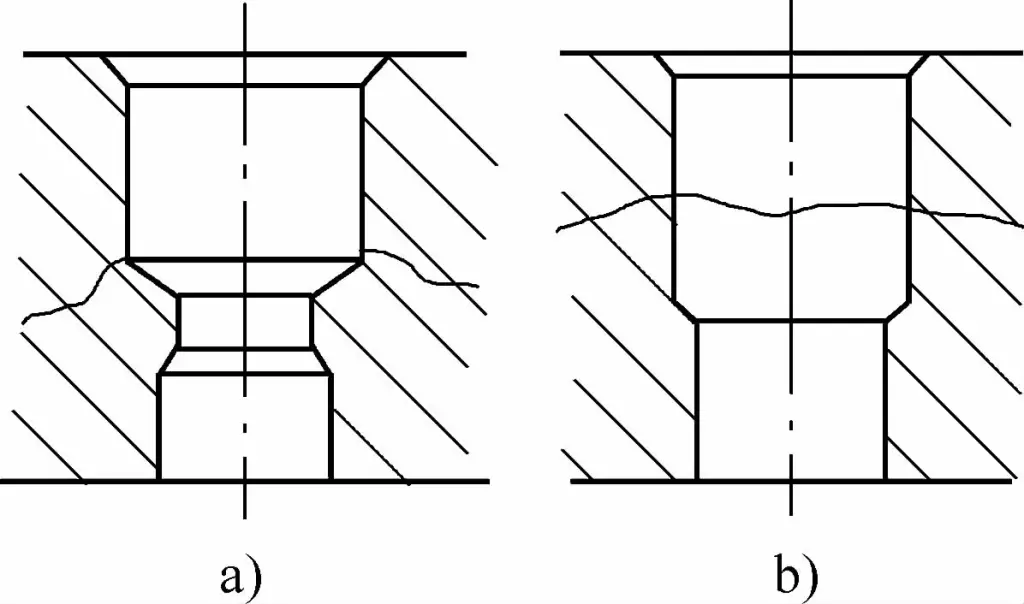

Esistono due tipi comuni di cricche trasversali, come illustrato nella Figura 9-10. Le cricche trasversali nello stampo mostrato nella Figura 9-10a si verificano nella sezione di transizione della sezione trasversale. Se il raggio del filetto nell'area di transizione viene aumentato in modo appropriato o se lo stampo viene diviso lateralmente in due parti in questo punto, queste cricche possono essere eliminate.

a) Fessure nel punto di transizione

b) Cricche sul confine tra la parte di guida e quella di formatura

Le cricche trasversali mostrate nella Figura 9-10b si verificano al confine tra la parte di guida e la parte di formatura della matrice, cioè le parti della matrice che sono soggette ad azioni ripetute. Durante il processo di estrusione, il carico applicato dal punzone sulla matrice è un carico ciclico ripetuto, quindi anche la deformazione elastica radiale della matrice fluttua periodicamente.

A causa di questa ripetizione prolungata, sull'interfaccia compaiono cricche trasversali. È evidente che l'insorgenza di cricche è direttamente correlata all'eccessiva deformazione e all'insufficiente resistenza dello stampo, nonché alle condizioni di contatto della superficie di accoppiamento.

Pertanto, aumentando il rapporto tra il diametro interno ed esterno dell'inserto e dell'intero stampo, aumentando in modo appropriato la quantità di interferenza, assicurando un contatto uniforme della superficie di accoppiamento o utilizzando uno stampo con prese multiple può eliminare le cricche trasversali.

Danni

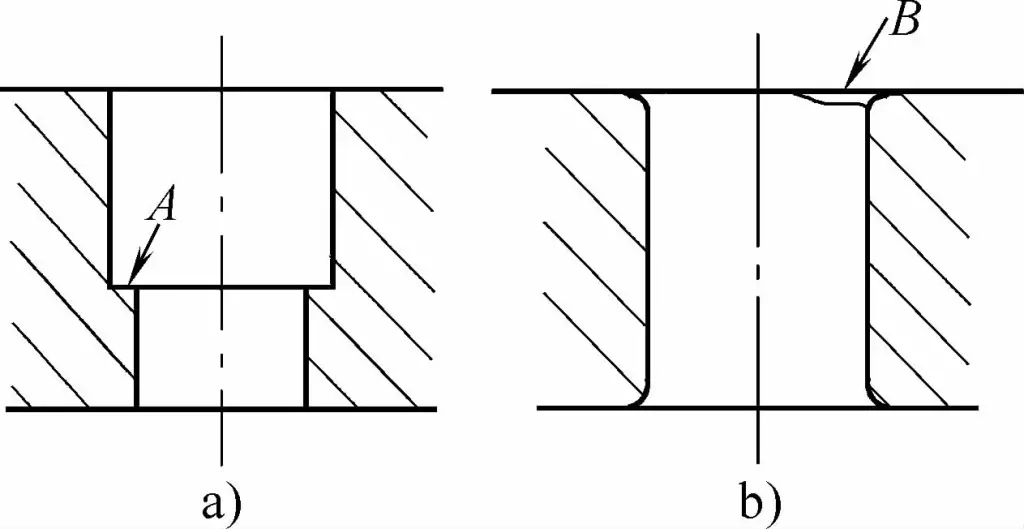

Come illustrato nelle Figure 9-11, il crollo dell'angolo A e la delaminazione B che si verificano sulla cavità della matrice e sulla superficie di lavoro rappresentano una forma comune di danno nelle matrici per estrusione a freddo. Questo tipo di danno da delaminazione si verifica spesso sui bordi della lama di lavoro, sulla cresta del bordo o sulla bocca del foro. Si tratta di aree di concentrazione delle tensioni e sono relativamente più deboli.

a) Crollo dell'angolo

b) Delaminazione a strappo

Una scelta errata del raggio di raccordo o una scarsa tenacità del materiale possono portare alla delaminazione locale. Il distacco del metallo può verificarsi anche in presenza di difetti locali o di rammollimenti dovuti a surriscaldamento locale. Pertanto, l'utilizzo di materiali ad alta tenacità, la scelta di un raggio di raccordo appropriato e l'impiego di lubrificanti di qualità possono ridurre e prevenire in modo significativo la delaminazione.

Danni all'anello di precompressione e misure preventive

Le forme di danneggiamento dell'anello di precompressione nello stampo composto comprendono principalmente cricche longitudinali e deformazioni permanenti.

Fessurazione longitudinale

La Figura 9-12a mostra due tipi di scenari di fessurazione longitudinale nell'anello esterno pre-sollecitato: uno è la fessurazione naturale che si verifica entro poche ore dall'assemblaggio, mentre l'altro tipo si verifica sotto carico, dopo l'estrusione di alcuni, decine o addirittura centinaia di pezzi.

La causa principale di questa cricca è che la pre-interferenza dell'assemblaggio è troppo grande e che la tensione di trazione generata dalla precompressione nella superficie interna dell'anello esterno supera la resistenza allo snervamento del materiale dell'anello esterno, cioè l'anello esterno precompresso è sottoposto a una tensione di trazione eccessiva, oppure a causa della resistenza insufficiente o della durezza eccessiva dell'anello esterno stesso.

Nelle situazioni in cui viene pre-serrato un singolo anello esterno, se la durezza dell'anello esterno è vicina a 50HRC, può causare una fessurazione naturale, cioè l'anello esterno rischia di fessurarsi improvvisamente da solo durante il periodo di posizionamento dopo l'assemblaggio, quindi la durezza dell'anello esterno monostrato deve essere controllata al di sotto di 45HRC.

Nel caso di utilizzo di anelli esterni a doppia precompressione, se la durezza dell'anello esterno è inferiore a 40HRC, la durezza dell'anello centrale può essere di 50HRC. Tuttavia, durante l'assemblaggio, se l'anello esterno e l'anello centrale non vengono prima assemblati insieme, è pericoloso. Pertanto, per evitare la fessurazione dell'anello esterno, la quantità di interferenze e la durezza dell'anello esterno devono essere rigorosamente controllate e il metodo di assemblaggio deve essere ragionevole.

Quando si eseguono i fori per il fissaggio sull'anello di precompressione, come mostrato nella Figura 9-12b, poiché questi fori riducono notevolmente la resistenza dell'anello esterno e causano una concentrazione di tensioni, spesso si verificano cricche nel punto di perforazione durante l'estrusione, si consiglia di evitare di eseguire fori per il fissaggio dello stampo o altri fori sull'anello di precompressione.

(a) Incrinatura dell'anello esterno

(b) Fessurazione nel punto di perforazione

Deformazione permanente

La deformazione permanente può verificarsi a causa di una scelta inappropriata del materiale per l'anello precompresso, di una bassa durezza o resistenza dopo il trattamento termico o di un'interferenza eccessiva durante l'assemblaggio con conseguente pressione radiale eccessiva.

Pertanto, utilizzando materiali di qualità superiore, attuando processi di trattamento termico ragionevoli per migliorare la durezza e la resistenza, o scegliendo in modo ottimale il diametro e l'interferenza dell'anello precompresso per garantire che il precarico non superi la resistenza allo snervamento del materiale, è possibile prevenire tali deformazioni permanenti.

Danni alla piastra di pressione e misure preventive

Le forme di danneggiamento della piastra di pressione dovute a vari motivi sono principalmente due: cricche radiali e deformazioni permanenti.

Crepe radiali

Le cricche radiali si riferiscono a cricche radiali generate lungo la direzione radiale della piastra di pressione, come illustrato nella Figura 9-13. Le cause delle cricche radiali includono:

① materiale scadente della piastra di pressione e bassa durezza;

② superficie di appoggio non uniforme (vedere Figura 9-13a) o diametro della matrice troppo piccolo (vedere Figura 9-13b);

③ la piastra di pressione subisce molteplici deformazioni elastiche ripetute, che portano a cricche da fatica.

Le misure preventive per eliminare queste fessure includono:

① aumentando la durezza della piastra di pressione;

② aumentando lo spessore della piastra di pressione o il diametro dello stampo;

③ aggiungendo un anello di rinforzo all'esterno della piastra di pressione per aumentarne la resistenza;

④ garantire il parallelismo dei piani superiore e inferiore della piastra di pressione durante la lavorazione, senza irregolarità.

a) Indentazione

b) Sporgenza.

1 - Piastra di pressione

2 - Punch

Deformazione permanente

Le ragioni della deformazione permanente della superficie di appoggio della piastra di pressione sono:

① la resistenza della piastra di pressione non è sufficiente;

② eccessiva forza di estrusione dell'unità;

③ spessore insufficiente della piastra di pressione o diametro troppo piccolo dello stampo.

Le misure preventive per evitare questo tipo di deformazione permanente includono:

① utilizzando materiali di alta qualità per realizzare la piastra di pressione;

Adottando un ragionevole processo di trattamento termico per migliorare la durezza e la resistenza della piastra di pressione;

③ aumentare lo spessore della piastra di pressione e il diametro dello stampo per migliorare la capacità di compressione della piastra di pressione;

④ utilizzando piastre di pressione multistrato per alleviare l'elevata pressione trasmessa dagli stampi convessi e concavi.