La piegatura di profili e la piegatura di lamiere presentano molte analogie in termini di forza e deformazione, pertanto i problemi esistenti nella piegatura di lamiere, come il ritorno elastico, esistono anche nella piegatura di profili.

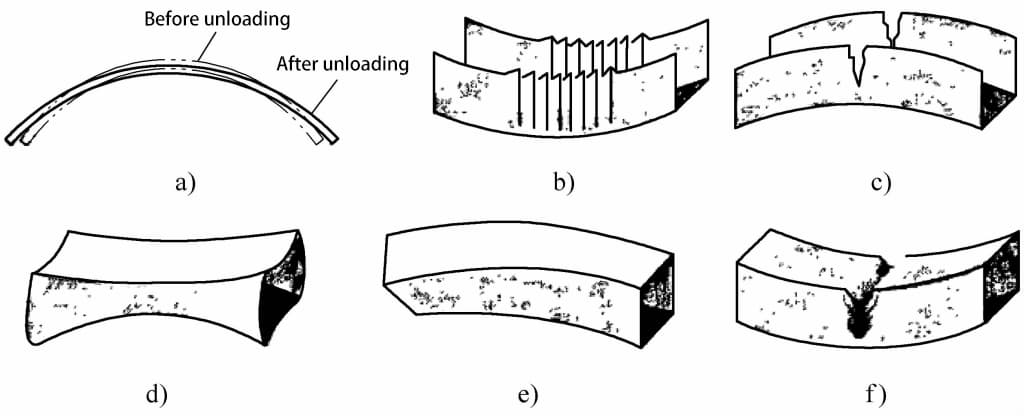

Allo stesso tempo, a causa della specifica forma della sezione trasversale dei profili, sorgono molti problemi che non si verificano nella piegatura delle lamiere. Questi difetti si manifestano principalmente come: a) ritorno elastico; b) raggrinzimento; c) fessurazione; d) distorsione della sezione trasversale; e) torsione; f) collasso, ecc. Le forme specifiche sono illustrate nella Figura 4-19. In questa sede vengono presentati solo alcuni dei principali difetti, le loro cause e i metodi di prevenzione.

a) Ritorno elastico

b) Rughe

c) Fessurazione

d) Distorsione trasversale

e) Torsione

f) Crollo

1. Ritorno elastico

La questione del ritorno elastico è già stata trattata in precedenza e non verrà ripetuta in questa sede.

2. Rughe

Quando la sezione del profilo è grande e i parametri di processo non sono impostati in modo ragionevole, dopo la piegatura del profilo possono verificarsi grinze sulla parete interna. Il motivo della formazione di grinze è che durante il processo di piegatura del profilo, la parte al di sotto dello strato neutro è sottoposta a una sollecitazione di compressione longitudinale e anche a una sollecitazione di compressione in direzione radiale e di larghezza. Sotto l'azione della triplice sollecitazione di compressione, è facile che si producano deformazioni di ritiro longitudinale e di ispessimento radiale che, se gravi, possono causare la formazione di grinze.

Nella piegatura per stiramento, se si applica una sufficiente pre-tensione al profilo prima della piegatura, è possibile evitare la formazione di grinze. Inoltre, anche l'aumento della tensione post-curvatura può eliminare le grinze. Inoltre, per quanto riguarda gli stampi, si possono adottare misure come l'aggiunta di scanalature limite e l'uso di mandrini per evitare la formazione di grinze.

Molti studiosi hanno studiato questo problema. Gli studi hanno dimostrato che il rapporto larghezza/spessore (b/t) dei profili a sezione rettangolare e la larghezza dei profili sono i principali fattori che influenzano l'insorgere delle grinze; anche l'impatto delle proprietà dei materiali sulle grinze è piuttosto significativo.

Inoltre, gli studiosi hanno evidenziato che l'instabilità da corrugamento del nastro interno del profilo è simile all'instabilità da compressione alle due estremità del guscio a parete sottile. Non è solo legata all'entità della sollecitazione di compressione, ma anche al rapporto tra lo spessore e la larghezza del profilo. Quanto più piccolo è il rapporto, tanto più è probabile che si verifichi un'instabilità da corrugamento; aumentando lo spessore dell'anima interna del profilo si può migliorare la sua capacità anti-corrugamento.

Altri studiosi hanno sottolineato che il raggrinzimento della parete interna è legato a vari fattori, come la raggio di curvaturaLe proprietà del materiale e la forma della sezione trasversale possono essere controllate in modo efficace regolando la quantità di pre-stiramento. I risultati della ricerca attuale forniscono alcuni metodi di base per eliminare le grinze. Tuttavia, la forma della sezione trasversale del profilo è diversa e il fenomeno delle grinze è complesso e richiede ulteriori studi approfonditi.

1. Rottura

Nei casi in cui il raggio di curvatura è troppo piccolo o viene aggiunta una forza di trazione tangenziale supplementare per ridurre il ritorno elastico e prevenire il raggrinzimento della parete interna, si verifica una significativa sollecitazione di trazione sulla sezione del profilo, in particolare sulla parete laterale esterna, causando un assottigliamento eccessivo dello spessore della parete laterale esterna o addirittura la rottura. Quando la sezione del profilo è più alta e il raggio di curvatura è più piccolo, il fenomeno è più grave. Nel piegatura del profilo processo di formatura, l'assottigliamento e la rottura della parete laterale esterna è una delle manifestazioni del limite di formatura della curvatura del profilo.

Per quanto riguarda il problema dell'assottigliamento e della rottura della parete laterale esterna durante la piegatura, le misure principali sono la ricottura del tubo per ridurne la durezza. Allo stesso tempo, controllare rigorosamente la qualità della superficie del tubo; regolare la velocità di spinta o di rotazione; verificare se la dimensione o la posizione del mandrino è appropriata; controllare se c'è olio sulla superficie dello stampo a pinza e dello stampo a pressa, pulire la superficie; controllare se lo spazio tra lo stampo a pressa e lo stampo antirughe, lo stampo a ruota è appropriato, regolare di conseguenza; controllare se la pressione dello stampo a pressa e dello stampo a pinza è appropriata, regolare di conseguenza.

4. Distorsione della sezione e corrugamento della parete laterale interna

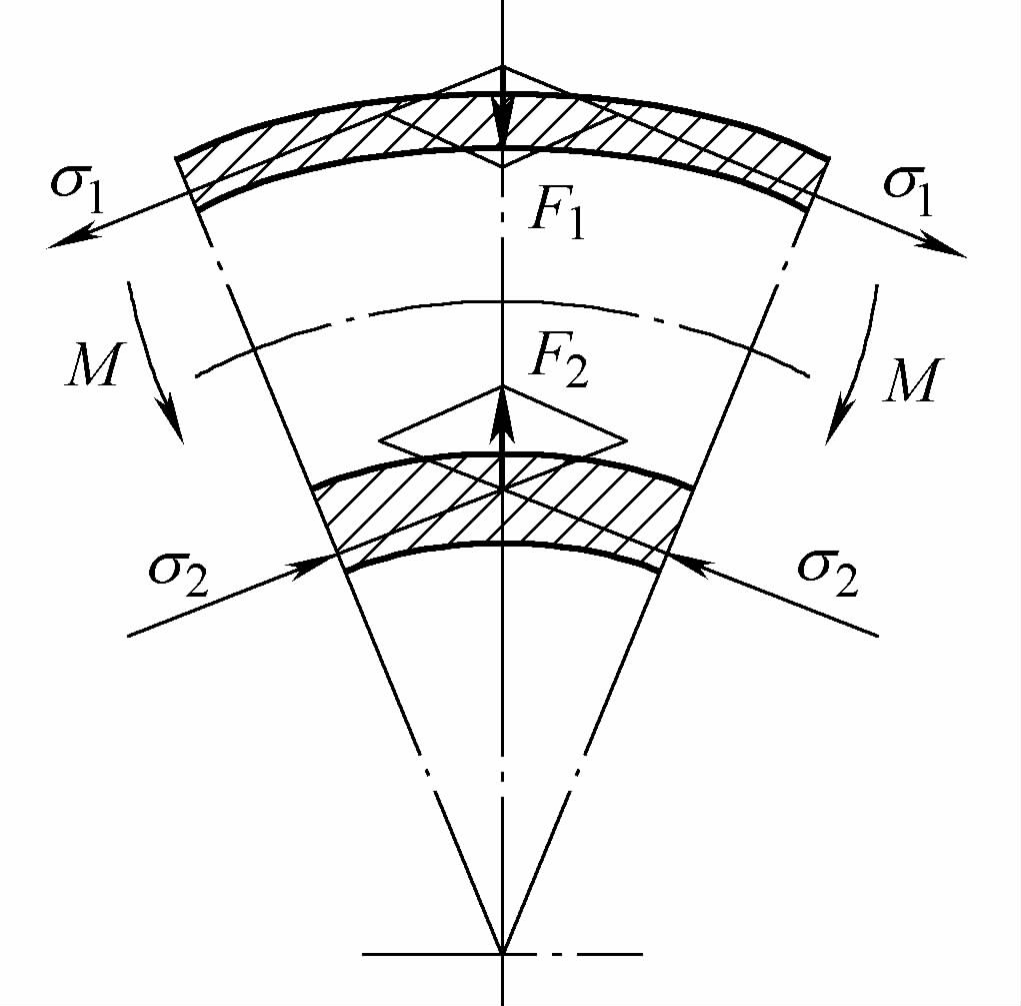

Come mostrato nella Figura 4-20, in condizioni di flessione pura, quando un tubo con diametro esterno D e spessore della parete t è sottoposto a una coppia esterna M, la parete del tubo sul lato esterno dello strato neutro si assottiglia sotto l'azione della tensione di trazione σ 1 e la parete laterale interna si ispessisce sotto l'azione della tensione di compressione σ 2 (vedere Figura 4-21a). Poiché il materiale situato sui lati più esterni e più interni della zona di deformazione da flessione è soggetto alla massima sollecitazione tangenziale, anche la variazione dello spessore della parete è massima (vedere Figura 4-21).

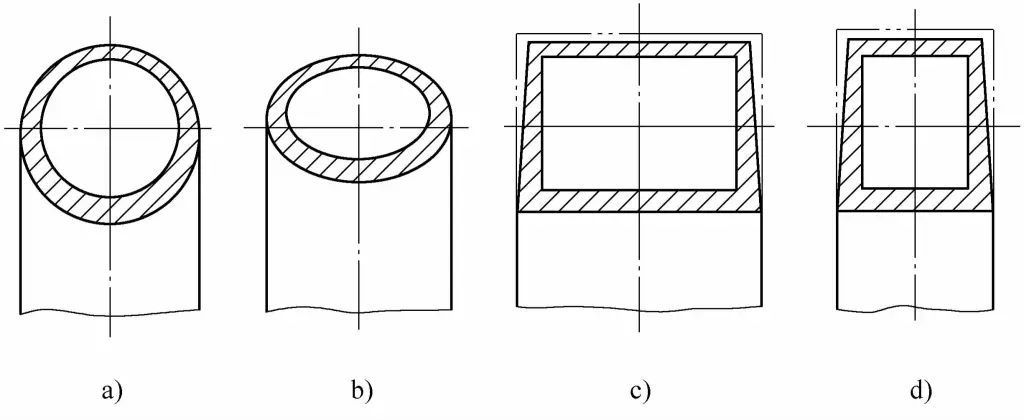

Nella curvatura con riempitivi o mandrini, la sezione trasversale può sostanzialmente mantenere una forma circolare, ma lo spessore della parete cambia. Nella curvatura libera non supportata, sia che si tratti del lato interno che di quello esterno, la sezione circolare del tubo diventa ellittica (si veda la Figura 4-21b) e, con l'aumentare del grado di deformazione della curvatura (cioè con la diminuzione del raggio di curvatura), il lato interno si raggrinzisce a causa dell'instabilità; nella curvatura supportata di tubi quadrati (si vedano le Figure 4-21c, d), la sezione trasversale diventa trapezoidale. Anche la parete laterale interna può subire instabilità e raggrinzimento sotto l'azione di σ 2 (vedere Figura 4-19c).

(1) Distorsione della sezione circolare del tubo

Per quanto riguarda la variazione della sezione trasversale del tubo circolare, l'ellitticità è comunemente utilizzata in produzione per misurarla.

Ovalità = (Dmassimo-Dmin) / D × 100%

Dove

- D massimo - dimensione massima del diametro esterno misurata in qualsiasi direzione della stessa sezione trasversale del tubo dopo la piegatura;

- D min - dimensione minima del diametro esterno misurata in qualsiasi direzione della stessa sezione trasversale del tubo dopo la piegatura.

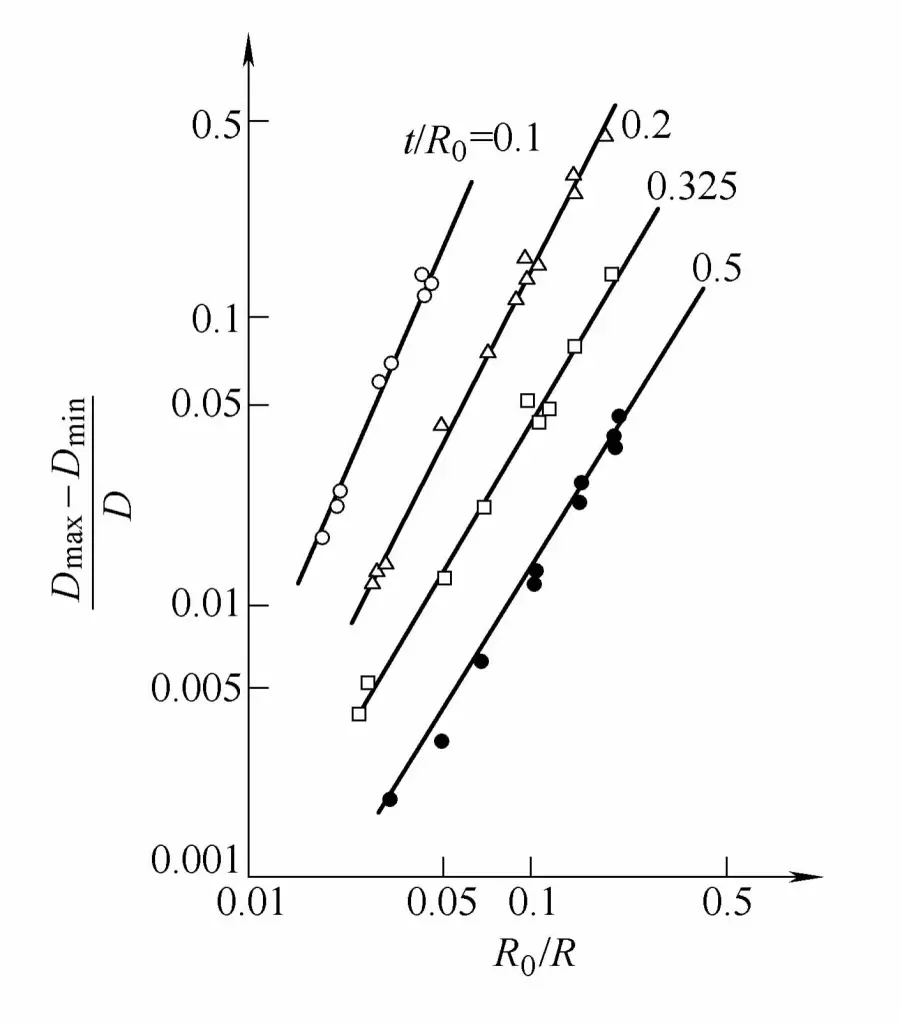

La Figura 4-22 mostra il grafico della linea dell'ellitticità, che rappresenta la variazione dell'ellitticità rispetto alla curvatura adimensionale R 0 /R (R 0 è il raggio esterno del tubo, R è il raggio di curvatura dello strato centrale della sezione piegata) su una coordinata logaritmica, rappresentata da una famiglia di rette con il rapporto t/R 0 come parametro.

Dalla figura si evince che maggiore è il grado di curvatura, maggiore è l'ellitticità della sezione trasversale. Pertanto, l'ellitticità è comunemente utilizzata in produzione come indicatore importante per controllare la qualità dei tubi piegati. A seconda dei requisiti prestazionali dei componenti del tubo piegato, variano anche i requisiti di ellitticità.

Ad esempio, nell'ingegneria delle condotte industriali, l'ellitticità dei componenti dei tubi piegati non deve superare 5% per i tubi ad alta pressione; 8% per i tubi a media e bassa pressione; 9% per i tubi in alluminio; 8% per i tubi in lega di rame e in lega di alluminio. Nelle macchine agricole, l'ellitticità dei componenti dei tubi piegati non deve superare le 5%.

La distorsione della forma della sezione trasversale può causare una riduzione dell'area trasversale, aumentare la resistenza al flusso del fluido e influire sull'effetto funzionale dei componenti del tubo nella struttura. Pertanto, nella lavorazione di curvatura dei componenti del tubo, è necessario adottare misure per controllare la quantità di distorsione entro l'intervallo richiesto.

Attualmente esistono principalmente due metodi per eliminare o ridurre la distorsione. Uno consiste nel determinare la forma della sezione del profilo in base alla struttura e alla lavorabilità delle parti del profilo; l'altro consiste nel sostenere il profilo durante il processo di produzione (aggiungendo un'asta d'anima o un riempimento) per aumentare la rigidità della sezione del profilo.

1) Sostenere la sezione con un tondino nella zona di deformazione da flessione per evitare la distorsione della sezione.

2) Il riempimento della billetta di piegatura con mezzi granulari, fluidi, elastici o leghe a basso punto di fusione può anche sostituire l'asta centrale per evitare la distorsione della forma della sezione. Questo metodo è relativamente facile da applicare ed è ampiamente utilizzato, soprattutto nella produzione di piccoli e medi lotti.

3) Sulla superficie dello stampo a contatto con il materiale del tubo, vengono realizzate scanalature che corrispondono alla forma della sezione del tubo per ridurre la pressione sulla superficie di contatto e ostacolare la torsione della sezione, una misura piuttosto efficace per prevenire la distorsione della forma della sezione.

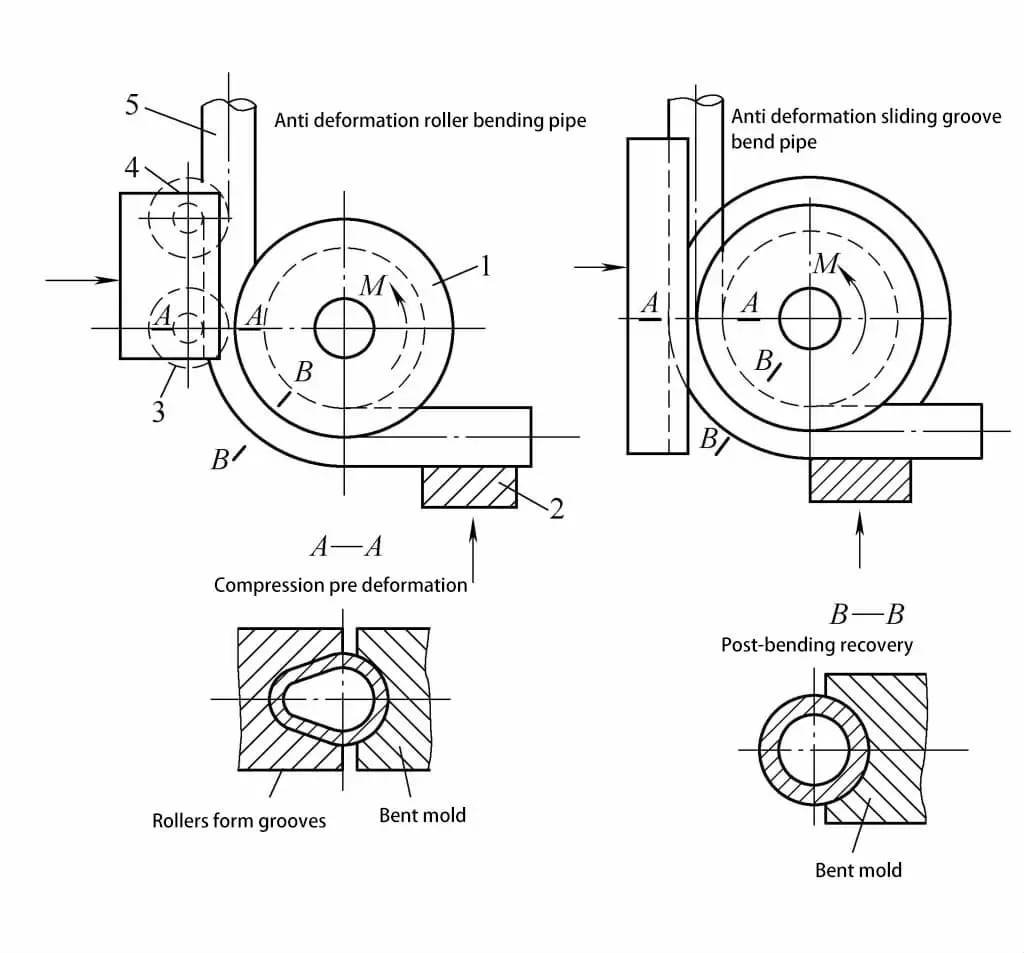

4) Utilizzare il metodo di deformazione inversa per controllare il cambiamento della sezione del tubo (vedere la figura 4-24); questo metodo è comunemente utilizzato nel processo di piegatura senza anima sulle macchine piegatrici, caratterizzato da una struttura semplice e quindi ampiamente applicato.

Utilizzando il metodo della deformazione inversa per la curvatura senza anima (vedi figura 4-23), cioè la billetta viene sottoposta a una certa quantità di deformazione inversa in anticipo, quindi dopo la curvatura, a causa dell'annullamento reciproco delle deformazioni in diverse direzioni, la sezione della billetta viene sostanzialmente mantenuta rotonda, per soddisfare i requisiti di ovalizzazione, garantendo così la qualità della curvatura.

1-Stampo di piegatura

2-Blocco di serraggio

A 3 rulli

Ruota a 4 guide

Vuoto a 5 tubi

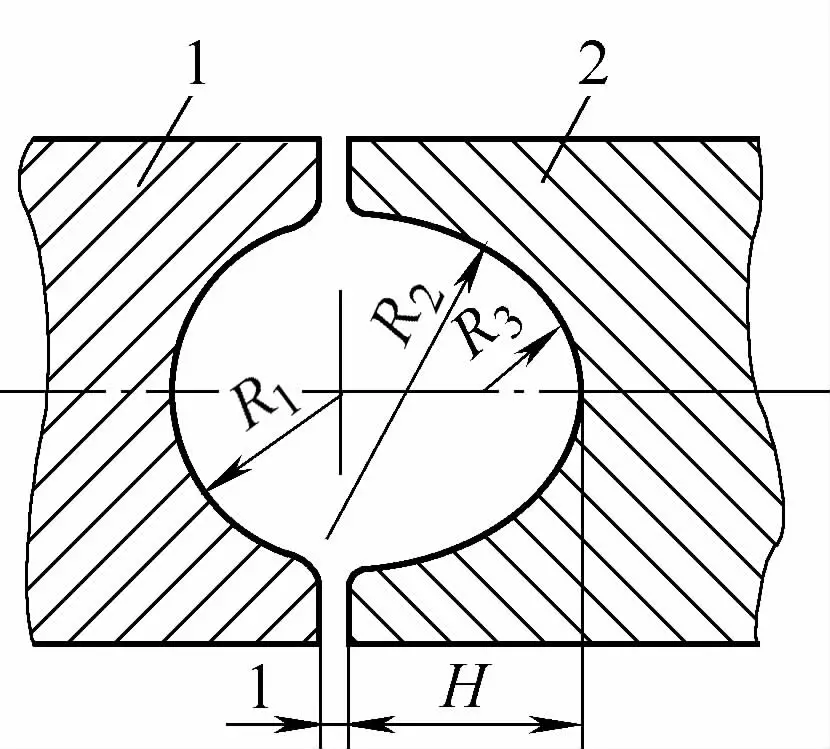

La forma della sezione trasversale della scanalatura antideformazione è mostrata nella Figura 4-24 e la dimensione della scanalatura antideformazione è correlata al raggio di curvatura relativo R/D (R è il raggio di curvatura dello strato centrale, D è il diametro esterno del tubo). Le dimensioni della scanalatura antideformazione sono riportate nella Tabella 4-5.

Tabella 4-5 Dimensioni della scanalatura antideformazione

| Raggio di curvatura relativo R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0. 37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) Variazione dello spessore del tubo

La variazione dello spessore del tubo dipende principalmente dal raggio di curvatura relativo R/D e dallo spessore relativo t/D del tubo. In produzione, lo spessore minimo della parete t min sul lato esterno di flessione e lo spessore massimo della parete t massimo sul lato interno può essere solitamente stimato utilizzando le due formule seguenti:

Dove:

- t - Spessore originale del tubo (mm);

- D - Diametro esterno del tubo (mm);

- R- Raggio di curvatura dello strato centrale (mm).

L'assottigliamento dello spessore della parete del tubo riduce la resistenza meccanica e le prestazioni dei raccordi per tubi. Pertanto, il tasso di riduzione dello spessore della parete è comunemente utilizzato nella produzione come indicatore tecnico per misurare la variazione dello spessore della parete, per soddisfare i requisiti di prestazione dei raccordi per tubi.

Dove:

- t è lo spessore originale del materiale del tubo (mm);

- tmin è lo spessore minimo della parete del materiale del tubo dopo la piegatura (mm).

I requisiti prestazionali dei materiali per tubi variano, così come i requisiti per i tassi di riduzione dello spessore delle pareti. Per i raccordi utilizzati nell'ingegneria delle condutture industriali, il tasso non deve superare le 10% per i tubi ad alta pressione; per i tubi a media e bassa pressione, non deve superare le 15% e non deve essere inferiore allo spessore di parete calcolato. Nel settore delle macchine agricole, il tasso di riduzione dello spessore della parete per i raccordi per tubi piegati non dovrebbe generalmente superare le 5%.

Le misure per ridurre l'assottigliamento dello spessore della parete del tubo includono:

1) Ridurre il valore della tensione di trazione nell'area in cui si verifica la deformazione di trazione sul lato esterno dello strato neutro. Ad esempio, adottando il metodo del riscaldamento locale a resistenza, riducendo la resistenza alla deformazione del materiale metallico sul lato interno dello strato neutro, rendendo la deformazione più concentrata nella parte compressa, per raggiungere lo scopo di ridurre il livello di stress nella parte in trazione.

2) Cambiare lo stato di sollecitazione dell'area di deformazione, aumentando la componente di sollecitazione di compressione. Ad esempio, passando dalla flessione alla curvatura spinta si può superare in modo sostanziale il difetto dell'eccessivo assottigliamento della parete del tubo.