Per garantire la qualità, i forgiati metallici devono essere sottoposti a controlli di qualità. I pezzi fucinati con difetti identificati durante l'ispezione devono essere qualificati, scartati o utilizzati dopo la riparazione in base ai requisiti di utilizzo (standard di ispezione) e all'entità dei difetti.

I. Classificazione dei difetti di forgiatura e delle loro cause

1. Classificazione dei difetti di forgiatura

La classificazione dei difetti di forgiatura è riportata nella tabella 1.

Tabella 1 Classificazione dei difetti di forgiatura

| Metodo di classificazione | Contenuto |

| Processo di produzione | 1) Difetti generati nel processo di produzione delle materie prime 2) Difetti generati nel processo di forgiatura 3) Difetti generati nel processo di trattamento termico |

| Sequenza del processo | 1) Difetti del processo metallurgico nelle materie prime 2) Difetti del processo di tranciatura 3) Difetti del processo di riscaldamento 4) Difetti del processo di forgiatura 5) Difetti del processo di raffreddamento 6) Difetti del processo di pulizia 7) Difetti del processo di trattamento termico |

2. Caratteristiche principali e cause dei difetti di forgiatura

Processi diversi possono produrre forme diverse di difetti, ma anche la stessa forma di difetto può derivare da processi diversi. Poiché le cause dei difetti di forgiatura sono spesso legate a vari fattori, come il processo di produzione delle materie prime e il processo di trattamento termico post-forgiatura, non bisogna analizzare le cause dei difetti di forgiatura in modo isolato.

Le principali caratteristiche e cause dei difetti di forgiatura sono riportate nella Tabella 2.

Tabella 2 Principali caratteristiche e cause dei difetti di forgiatura

| Nome del difetto | Caratteristiche principali | Cause e conseguenze |

| 1. Difetti derivanti dalle materie prime | ||

| Fessurazioni (spaccature) | Cricche di tipo Hairline situate sulla superficie dell'acciaio, con una profondità compresa tra 0,5 e 1,5 mm. | Durante la laminazione dell'acciaio, le bolle sottocutanee presenti nel lingotto si allungano e scoppiano. Se non vengono rimosse prima della forgiatura, possono causare cricche nei pezzi forgiati. |

| Crosta | Uno strato di pellicola sottile facilmente pelabile che esiste in aree locali sulla superficie dell'acciaio, con uno spessore di circa 1,5 mm. Non può essere saldato durante la forgiatura e appare sulla superficie del pezzo forgiato sotto forma di croste. | Durante la colata, il liquido d'acciaio schizza e si solidifica sulla superficie del lingotto e, durante la laminazione, viene pressato in una pellicola sottile che aderisce alla superficie del materiale laminato sotto forma di croste. Dopo la forgiatura e il decapaggio, le croste si staccano, lasciando buche sulla superficie del pezzo forgiato. |

| Piegare (piegare) | Le pieghe compaiono a entrambe le estremità del diametro sulla faccia finale del materiale laminato, con la piega che forma un angolo con la tangente dell'arco. L'interno della piega contiene inclusioni ossidate e intorno ad essa avviene la decarburazione. | Un dimensionamento errato della scanalatura del rullo sul laminatoio o le bave prodotte sulla superficie usurata della scanalatura si trasformano in pieghe durante la laminazione. Se non vengono rimosse prima della forgiatura, rimarranno sulla superficie del pezzo forgiato. |

| Inclusioni non metalliche | Sulla sezione longitudinale del materiale laminato compaiono inclusioni non metalliche allungate o spezzate ma longitudinalmente discontinue. Le prime, come i solfuri, e le seconde, come gli ossidi, i silicati fragili. | Principalmente a causa delle reazioni chimiche tra il metallo e il gas del forno, il contenitore durante la fusione; inoltre, a causa di materiali refrattari, sabbia, ecc. che cadono nell'acciaio fuso durante la fusione e la colata. |

| Frattura lamellare | Spesso si verifica nella parte centrale del materiale in acciaio. Sulla frattura o sulla sezione trasversale dell'acciaio, appaiono alcune morfologie simili a scaglie o cortecce rotte. Questo difetto è più comune negli acciai legati, in particolare negli acciai al cromo-nichel, negli acciai al molibdeno-nichel-tungsteno, e si riscontra anche negli acciai al carbonio. | Nell'acciaio esistono inclusioni non metalliche, segregazione dendritica, porosità, allentamento e altri difetti che si allungano longitudinalmente durante la forgiatura e la laminazione, facendo apparire la frattura dell'acciaio a strati. La frattura lamellare riduce significativamente le proprietà meccaniche trasversali dei materiali in acciaio e la forgiatura è molto soggetta a delaminazione e rottura. |

| Zona di segregazione | Al microscopio a bassa potenza, sulla direzione longitudinale di alcuni forgiati in acciaio strutturale legato (come 40CrNiMoA, 38CrMoAIA, ecc.), appaiono difetti sotto forma di strisce o bande diverse dalle linee di flusso lungo la direzione della linea di flusso. La microdurezza dell'area difettosa è significativamente diversa da quella dell'area normale. | La zona di segregazione è dovuta principalmente alla segregazione degli elementi di lega durante il processo di produzione delle materie prime. Le zone di segregazione leggera hanno un impatto minimo sulle proprietà meccaniche, mentre una segregazione grave riduce significativamente la plasticità e la tenacità della forgiatura. |

| Linee o bande luminose | Sulla superficie del pezzo forgiato o sulla superficie lavorata del pezzo forgiato compaiono linee luminose di lunghezza variabile. La maggior parte delle linee luminose è distribuita lungo la direzione longitudinale della forgiatura. Questo difetto si verifica principalmente nelle leghe di titanio e nei fucinati di superleghe. | Causate dalla segregazione degli elementi di lega. Nei fucinati in lega di titanio, le linee luminose appartengono per lo più ad aree a bassa segregazione di alluminio e vanadio; nei fucinati in superlega, le aree luminose presentano spesso livelli più elevati di elementi come nichel, cromo e cobalto. La presenza di linee luminose riduce la plasticità e la tenacità del materiale. |

| Il livello di segregazione del carburo non è conforme allo standard | Spesso si verifica negli acciai legati ad alto tenore di carbonio, come gli acciai ad alta velocità e gli acciai per stampi ad alto tenore di cromo, caratterizzati da un'area locale con una maggiore concentrazione di carburi, che causa una segregazione di carburi superiore allo standard consentito. | Causato dalla rottura insufficiente e dalla distribuzione uniforme dei carburi eutettici di ledeburite nell'acciaio durante l'apertura della billetta e la laminazione. Una forte segregazione del carburo può facilmente causare il surriscaldamento, la bruciatura o la fessurazione dei forgiati. |

| Macchie bianche | Macchie circolari o ovali di colore bianco-argento sulla sezione longitudinale della billetta d'acciaio e fessure sottili sulla sezione trasversale. Le dimensioni delle macchie bianche variano, con lunghezze di 1~20 mm o superiori. Le macchie bianche sono comuni negli acciai strutturali legati e si trovano anche nei normali acciai al carbonio. | Sono causate dall'elevato contenuto di idrogeno nell'acciaio e dalla grande tensione di organizzazione durante la trasformazione di fase. Le billette di acciaio di grandi dimensioni sono soggette a macchie bianche se raffreddate rapidamente dopo la forgiatura e la laminazione. I punti bianchi sono cricche interne nascoste che riducono la plasticità e la resistenza dell'acciaio. I punti bianchi sono punti di concentrazione delle sollecitazioni che, in presenza di carichi alternati, possono causare cricche da fatica. |

| Restringimento porosità residua | Durante l'ispezione a basso ingrandimento dei pezzi forgiati, appaiono lacune irregolari simili a rughe, che assomigliano a crepe, di colore marrone scuro o grigio-bianco; ad alto ingrandimento, si riscontra una grande quantità di inclusioni non metalliche vicino ai residui di porosità da ritiro, che sono fragili e facili da staccare. | Poiché i pori di ritiro concentrati prodotti nella parte ascendente della catena d'acciaio non vengono rimossi in modo pulito, rimangono all'interno della billetta d'acciaio durante la bramatura e la laminazione. |

| Anelli a grana grossa su aste estruse in lega di alluminio | Le barre estruse in lega di alluminio fornite dopo il trattamento termico mostrano grani grossolani a forma di anello sullo strato esterno della sezione trasversale, noti come anelli a grana grossa. Lo spessore degli anelli a grana grossa aumenta gradualmente dall'inizio alla fine della barra. | Principalmente a causa della presenza di elementi come Mn, Cr nella lega di alluminio e della forte deformazione dello strato superficiale dello stelo causata dall'attrito tra il metallo e la parete del cilindro di estrusione durante l'estrusione. Le billette con anelli a grana grossa sono soggette a cricche durante la forgiatura e, se lasciate sui pezzi forgiati, riducono le prestazioni dei pezzi. |

| Pellicola di ossido di lega di alluminio | Nella struttura a basso ingrandimento della forgiatura, il film di ossido è distribuito lungo le linee di flusso del metallo, apparendo come brevi linee nere. Sulla superficie di frattura perpendicolare alla direzione longitudinale del film di ossido, il film di ossido appare strappato e stratificato; sulla superficie di frattura parallela alla direzione longitudinale del film di ossido, il film di ossido appare a scaglie o densamente punteggiato. Il film di ossido all'interno dello stampo è facilmente visibile sulla pancia della piastra o vicino alla superficie di separazione. | Gli ossidi non rimossi dal liquido di alluminio durante la fusione vengono rotolati nel liquido metallico durante il processo di colata e vengono allungati e assottigliati durante l'estrusione, la forgiatura e altri processi di deformazione per diventare pellicole di ossido. Il film di ossido ha un impatto ridotto sulle proprietà meccaniche longitudinali della forgiatura, ma ha un impatto maggiore sulle proprietà meccaniche trasversali, soprattutto quelle trasversali corte. Confrontando la categoria dei forgiati e lo standard del film di ossido, solo quelli non qualificati vengono rottamati. |

| 2. Difetti generati dal taglio. | ||

| Taglio obliquo | La faccia finale della billetta è inclinata rispetto all'asse della billetta, superando il valore consentito. | Causato dal mancato serraggio del materiale della barra durante il taglio. Gli spezzoni tagliati ad angolo sono inclini a piegarsi durante il ribaltamento e difficili da posizionare durante la forgiatura, formando facilmente delle pieghe. |

| L'estremità del grezzo è piegata e presenta delle bave. | Durante il taglio, parte del metallo viene trasportata nello spazio tra le forbici, formando bave taglienti, e l'estremità del pezzo grezzo viene piegata e deformata. | A causa di uno spazio troppo ampio tra le lame della cesoia o di un bordo della lama non affilato, con conseguente presenza di bave, la forgiatura è soggetta a piegature. |

| L'estremità del fustellato è ammaccata o sporgente | Il metallo nella parte centrale dell'estremità del pezzo grezzo è lacerato, quindi ci sono sporgenze o ammaccature sulla superficie dell'estremità. | Lo spazio tra le lame è troppo piccolo, il metallo nella parte centrale del pezzo grezzo non viene tagliato ma strappato, causando il distacco di parte del metallo. Tali grezzi sono soggetti a piegature e fessurazioni durante la forgiatura. |

| Fessure finali | Si verificano principalmente durante il taglio di billette di grande sezione, e tali cricche si verificano anche quando tosatura acciaio legato o acciaio ad alto tenore di carbonio allo stato freddo. | Causato da una durezza del materiale troppo elevata e dalla pressione unitaria sulla lama durante la cesoiatura. La forgiatura provoca un'ulteriore espansione delle crepe alle estremità. |

| Fessurazione del nucleo del punzone. | Quando si taglia il materiale al tornio, spesso il nucleo del punzone rimane sulla faccia finale della billetta. Se non viene rimosso, può provocare cricche intorno al nucleo del punzone durante la forgiatura. | A causa della piccola sezione trasversale del nucleo del punzone, esso si raffredda rapidamente; l'ampia superficie della faccia finale si raffredda lentamente, portando così alla formazione di cricche intorno al nucleo del punzone. |

| Crepe da taglio a gas. | Generalmente situata sulla faccia o sull'estremità della billetta, la bocca della cricca è ruvida. | Un preriscaldamento insufficiente prima del taglio a gas, che porta alla formazione di forti sollecitazioni termiche e ne è la causa. |

| Crepe da taglio da mola | Quando si tagliano le superleghe con una mola a freddo, spesso si formano cricche sulla faccia terminale. Queste cricche sono talvolta visibili a occhio nudo solo dopo il riscaldamento. | Le superleghe hanno una scarsa conducibilità termica e la grande quantità di calore generata dal taglio della mola non può essere allontanata rapidamente, formando grandi tensioni termiche sulla superficie di taglio e producendo persino microfessure. Il riscaldamento genera nuovamente uno stress termico maggiore, causando l'espansione delle microfessure in cricche visibili. |

| 3. Difetti causati dal riscaldamento | ||

| Surriscaldamento | Fenomeno di grani grossi causato da temperature di riscaldamento troppo elevate. La caratteristica degli acciai al carbonio surriscaldati è la comparsa della struttura Widmanstätten; per gli acciai per utensili e stampi, è caratterizzata da carburi primari, e per alcuni acciai strutturali legati come 18Cr2Ni4WA, 20Cr2Ni4A, oltre ai grani grossi, c'è anche la precipitazione di MnS lungo i bordi, che non è facile da eliminare con i normali metodi di trattamento termico. | Causato da temperature di riscaldamento troppo elevate o da tempi di riscaldamento troppo lunghi, oppure perché non si considera l'effetto del calore di deformazione. Il surriscaldamento riduce le proprietà meccaniche dei forgiati in acciaio, in particolare la plasticità e la tenacità agli urti. In generale, il surriscaldamento dei forgiati in acciaio può essere eliminato con la ricottura o la normalizzazione. |

| "Superficie "pelle di rospo | Le billette di leghe di alluminio e rame formano una "pelle di rospo" o una superficie ruvida simile alla buccia d'arancia durante il sollevamento e, nei casi più gravi, possono anche incrinarsi. | Il surriscaldamento della billetta è causato da grani grossolani. Anche gli sbozzi in lega di alluminio con anelli a grana grossa presenteranno questo fenomeno durante la fase di sollevamento. |

| Widmanstätten α fase o β fragilità | Dopo il surriscaldamento della billetta di lega di titanio (α+β), la caratteristica della sua microstruttura è che la fase α precipita lungo i confini dei grani β originali e all'interno dei grani in forma di striscia grossolana. La fase α a forma di striscia grossolana precipitata all'interno dei grani si dispone in una certa direzione, formando la cosiddetta fase α Widmanstätten. | La lega di titanio forgiata con la fase α Widmanstätten, causata da una temperatura di riscaldamento superiore alla temperatura di trasformazione β della lega di titanio (α+β), presenta un indice di plasticità a trazione significativamente ridotto, che è la cosiddetta fragilità β. Il trattamento termico non può eliminare la β fragilità |

| Sovracombustione di forgiati in acciaio | I grani nell'area sovracarbonata sono particolarmente grossolani, l'ossidazione è particolarmente grave e la superficie tra le fessure appare di colore grigio-blu chiaro. In seguito alla sovracombustione di acciaio al carbonio e acciaio strutturale legato, si verificano ossidazione e fusione ai confini dei grani. In caso di sovracombustione dell'acciaio per utensili e stampi, la ledeburite a lisca di pesce compare ai confini dei grani a causa della fusione. | Causato da un'eccessiva temperatura del forno o dalla permanenza troppo prolungata della billetta nella zona ad alta temperatura. L'ossigeno presente nel forno penetra lungo i confini dei grani, causando l'ossidazione o la formazione di ossidi eutettici fusibili, che distruggono la connessione tra i grani. |

| Sovracombustione di forgiati in alluminio | La superficie appare nera o nera scura e talvolta presenta bolle simili a pelle di pollo. Dopo la sovracombustione della billetta di lega di alluminio, la sua microstruttura mostrerà la fusione dei confini dei grani, confini dei grani triangolari o sfere rifuse. La presenza di uno di questi fenomeni indica una sovracombustione. | Quando la temperatura di riscaldamento della billetta di lega di alluminio è troppo alta, la fase di rinforzo fonde. Dopo il raffreddamento, nella microstruttura si possono osservare limiti di grani grossolani, limiti di grani triangolari o forme speciali come sfere rifuse. |

| Crepe da riscaldamento | In genere, la fessurazione avviene lungo la sezione trasversale della billetta e la fessurazione si espande dal centro verso i dintorni Questo tipo di cricca si verifica spesso nel riscaldamento di leghe ad alta temperatura e di lingotti e billette di acciaio altamente legato. | A causa delle grandi dimensioni della billetta, della scarsa conducibilità termica e della velocità di riscaldamento troppo elevata, si verifica una grande differenza di temperatura tra il centro e la superficie della billetta, con conseguente stress termico che supera la resistenza della billetta. |

| Fragilità del rame | Le cricche compaiono sulla superficie dei forgiati in acciaio. All'ispezione ad alto ingrandimento, il rame è distribuito lungo i confini dei grani. Questo difetto può verificarsi quando i materiali in acciaio vengono riscaldati in un forno che è stato utilizzato per riscaldare materiali in rame. | Gli scarti di ossido di rame rimasti nel forno vengono ridotti a rame libero dal ferro quando vengono riscaldati. Gli atomi di rame fuso si diffondono lungo i confini dei grani dell'austenite ad alte temperature, indebolendo la coesione intergranulare. |

| Frattura di tipo naftalenico | Alcuni piccoli piani lucidi come i cristalli di naftalina appaiono sulla frattura dei forgiati in acciaio. Questo difetto è facilmente visibile negli acciai strutturali legati e negli acciai per utensili ad alta velocità. | Causato da una temperatura di riscaldamento troppo alta o da un'alta finale temperatura di forgiaturae la deformazione non è sufficientemente grande. L'essenza della frattura naftalenica è il surriscaldamento, che riduce la plasticità e la tenacità dei forgiati in acciaio. |

| Frattura simile a una roccia | La frattura rocciosa è un difetto che compare dopo un forte surriscaldamento dell'acciaio strutturale legato. Si osserva allo stato temperato ed è caratterizzata da una lucentezza non metallica, da piccoli piani grigio-bianchi simili a cemento che appaiono sulla matrice fibrosa della frattura. Non può essere eliminato con i metodi di trattamento termico, quindi è un difetto inaccettabile. | La temperatura di riscaldamento è troppo alta e provoca la dissoluzione di una grande quantità di MnS, che durante il raffreddamento precipita in particelle finissime sui confini dei grani di austenite grossolana, indebolendo la forza di legame dei confini dei grani. Il trattamento di tempra rafforza la tenacità della matrice d'acciaio e l'acciaio si frattura lungo i confini dei grani di austenite durante la rottura, formando così alcuni piccoli piani surriscaldati grigio-bianchi senza lucentezza sulla frattura. I pezzi forgiati che presentano fratture di tipo roccioso devono essere scartati. |

| Grana grossa a basso ingrandimento | I grani grossolani a basso ingrandimento sono un altro riflesso del surriscaldamento dei forgiati in acciaio strutturale legato, caratterizzato dalla presenza di grani poligonali visibili sul campione inciso con acido a basso ingrandimento, che nei casi più gravi appaiono come fiocchi di neve. | I confini dei grani dell'austenite surriscaldata sono relativamente stabili e i trattamenti termici abituali non sono in grado di eliminarli. La ricristallizzazione avviene solo all'interno dei grani di austenite grossa, generando diversi nuovi piccoli grani all'interno di un singolo grano di austenite. Poiché i confini dei grani dei piccoli grani sono sottili o presentano poche differenze di orientamento, i grani di austenite grossolana originali sono ancora visibili a basso ingrandimento come grani grossolani. |

| Decarburazione | Il contenuto di carbonio nello strato superficiale della parte in acciaio è significativamente inferiore a quello interno e il valore di durezza è inferiore a quello richiesto. Il numero di fasi di cementite sulla superficie diminuisce ad alto ingrandimento. La decarburazione si verifica più facilmente negli acciai ad alto tenore di carbonio riscaldati in atmosfera ossidante, soprattutto in quelli ad alto contenuto di silicio. | Il carbonio nello strato superficiale dell'acciaio viene ossidato ad alte temperature. La profondità dello strato di decarburazione varia da 0,01 a 0,6 mm, a seconda della composizione dell'acciaio, della composizione del gas del forno, della temperatura e della durata del riscaldamento. La decarburazione riduce le prestazioni di resistenza e fatica dei pezzi e indebolisce la resistenza all'usura. |

| Carburazione | I pezzi forgiati riscaldati in un forno a olio presentano un contenuto di carbonio significativamente aumentato sulla superficie o su parte di essa, con conseguente aumento della durezza. La frazione di massa di carbonio dello strato carburato può raggiungere circa 1% e, in alcuni punti locali, può addirittura superare i 2%, mostrando una struttura di ledeburite, con alcuni spessori carburati che raggiungono 1,5-1,6 mm. | Durante il riscaldamento nel forno a olio per billette, l'area trasversale delle iniezioni di due ugelli non raggiunge la combustione completa, oppure la scarsa atomizzazione degli ugelli fa fuoriuscire gocce d'olio, causando la carburazione sulla superficie della forgiatura. Forgiati con un elevato tenore di carbonio, soggetti a rottura dell'utensile durante il taglio |

| Crepe centrali causate da un riscaldamento insufficiente | La cricca centrale si verifica spesso in testa alla billetta, la profondità della cricca è legata al riscaldamento e alla forgiatura, a volte la cricca penetra longitudinalmente nell'intera billetta. | Causato da un tempo di isolamento insufficiente e da un riscaldamento insufficiente, con conseguente scarsa plasticità dell'anima. Le leghe ad alta temperatura hanno una scarsa conducibilità termica; se la sezione della billetta è grande, è necessario prevedere un tempo di isolamento sufficiente. |

| 4. Difetti generati dalla forgiatura | ||

| Fessurazioni superficiali longitudinali sulla pancia | Durante il sollevamento libero, sulla superficie del ventre del pezzo grezzo si formano cricche longitudinali irregolari dovute a sollecitazioni di trazione. | A causa dell'attrito tra il pezzo grezzo e la superficie dell'incudine, si verifica una deformazione non uniforme, con conseguente formazione di una pancia. Se la quantità di sollevamento è eccessiva, si verificano cricche longitudinali. |

| Fessurazione trasversale (fessurazione interna longitudinale) | Questo tipo di cricca si verifica spesso nel processo di trafilatura degli acciai rapidi a bassa plasticità e degli acciai ad alto tenore di cromo. Le cricche trasversali sono distribuite lungo la diagonale della sezione trasversale dello stampo, con diverse profondità di estensione longitudinale, e quelle più gravi possono penetrare per l'intera lunghezza del grezzo. | Nel processo di rotazione ripetuta di 90° durante l'imbutitura, se la quantità di avanzamento è eccessiva, il taglio alternato massimo si verificherà sulla diagonale della sezione trasversale del grezzo. Quando lo sforzo di taglio supera il valore ammissibile del materiale, si formano cricche lungo la direzione diagonale. |

| Fessure longitudinali della striscia | Si verificano principalmente durante la trafilatura del materiale da tondo a quadrato, oppure durante la smussatura o l'arrotondamento della billetta dopo la trafilatura. Sulla sezione trasversale, le cricche appaiono nella parte centrale in forma di striscia e la profondità dell'estensione longitudinale varia in relazione all'operazione di forgiatura. | Quando si smussano o arrotondano gli spezzoni con un'incudine piatta, si verifica una tensione di trazione nella direzione orizzontale dello spezzone, che aumenta dalla superficie dello spezzone verso il centro, raggiungendo il valore massimo al centro. Quando supera la resistenza del materiale, si formano cricche interne longitudinali. |

| Crepe angolari | Cricche da trazione sparse che compaiono sui quattro bordi della billetta dopo la trafilatura. Le cricche d'angolo si verificano spesso nel processo di trafilatura di billette di acciaio per utensili ad alta velocità e di acciaio ad alto tenore di cromo. | Dopo che la billetta è stata trafilata in un quadrato, la temperatura degli angoli si abbassa e la differenza di proprietà meccaniche tra gli angoli e il corpo principale aumenta. Gli angoli si rompono a causa delle sollecitazioni di trazione provocate dalla difficoltà di scorrimento del metallo. |

| Fessure trasversali interne | Cricche a forma di striscia che appaiono lungo la direzione dell'altezza sulla sezione longitudinale della billetta. Quando si trafilano billette di acciaio ad alta velocità e di acciaio ad alto cromo, se il rapporto di avanzamento è inferiore a 0,5, è probabile che si verifichino tali cricche. | Quando il rapporto di allungamento è inferiore a 0,5, la tensione di trazione si genera nella direzione assiale della billetta. Quando supera la resistenza alla trazione di una parte debole della billetta, si generano cricche trasversali in quel punto. |

| Crepa di punzonatura | Cricche che appaiono radialmente lungo il bordo della punzonatura. Più comune nella punzonatura dell'acciaio al cromo. | Causato dal mancato preriscaldamento del nucleo del punzone, da un preriscaldamento insufficiente o da un'eccessiva deformazione di un punzone. |

| Crepa da forgiatura Duplex | Cricche che si verificano lungo l'interfaccia tra la fase α e la fase γ o nella fase α più debole durante la forgiatura di billette di acciaio inossidabile austenitico-ferritico o semimartensitico. | Causato da un eccesso di fase α (più di 12% negli acciai inossidabili austenitici-ferritici, più di 10% negli acciai semimartensitici) e dall'elevata temperatura di riscaldamento. |

| Fessura della linea di separazione | Crepe che appaiono lungo la linea di divisione della forgiatura, spesso rivelate dopo la rifilatura. | Causato da inclusioni non metalliche nella materia prima, cavità residue da ritiro o allentamento e schiacciamento nella linea di divisione durante la forgiatura. |

| Piercing sul filo | Alla radice della costola o della bordura del pezzo forgiato con forma a L, | A causa dell'eccesso di billetta, dopo il riempimento delle nervature, c'è più metallo in eccesso sul nastro. Durante la forgiatura continua, il metallo in eccesso sul nastro fluisce violentemente verso la scanalatura di saldatura, generando una grande sollecitazione di taglio alla radice delle nervature. Quando supera la resistenza al taglio del metallo, si verifica la perforazione del filetto. |

| Banda di taglio | Nella sezione trasversale a basso ingrandimento della forgiatura appare una zona a grana fine vagante. Si verifica spesso nelle leghe di titanio e nei fucinati di leghe ad alta temperatura forgiati a basse temperature. | A causa dell'elevata sensibilità delle leghe di titanio e delle leghe ad alta temperatura alla tempra, durante il processo di forgiatura, l'area di difficile deformazione vicino alla superficie di contatto si espande gradualmente, provocando un'intensa deformazione da taglio al confine dell'area di difficile deformazione. Di conseguenza, si verifica una forte formazione direzionale, che provoca una diminuzione delle proprietà dello stampo. |

| Struttura a bande | Struttura in cui la ferrite o altre fasi della matrice sono distribuite in bande nella forgiatura. Si verifica spesso negli acciai ipoeutettoidi, negli acciai inossidabili austenitici-ferritici e negli acciai semimartensitici. | A causa della deformazione durante la forgiatura con la coesistenza di due fasi Riduce l'indice di plasticità trasversale del materiale ed è soggetto a cricche lungo la banda di ferrite o al confine tra le due fasi. |

| Distribuzione impropria delle linee di flusso nella forgiatura | Comparsa di interruzioni della linea di flusso come disconnessioni, riflussi e convezioni vorticose a basso ingrandimento della forgiatura | Causato da una progettazione impropria dello stampo, da dimensioni e forme irragionevoli della billetta e da una scarsa selezione dei metodi di forgiatura. |

| Pieghevole | Nell'aspetto, le pieghe sono simili alle crepe. Sul campione a basso ingrandimento, le linee di flusso esterne della piega si piegano, mentre se si tratta di una crepa, le linee di flusso sono tagliate. Sul campione ad alto ingrandimento, a differenza del fondo tagliente di una crepa, il fondo della piega è smussato, con una forte ossidazione su entrambi i lati. | La piegatura si forma per la confluenza di metallo superficiale già ossidato durante il processo di forgiatura. Nei fucinati liberi, la piegatura è dovuta principalmente a una quantità di alimentazione troppo piccola durante l'allungamento, a una quantità di pressatura troppo grande o a un raggio troppo piccolo dell'angolo del blocco dell'incudine; nei fucinati a stampo, la piegatura è causata principalmente dalla convezione o dal riflusso del metallo durante la forgiatura a stampo. |

| Granulometria non uniforme | Alcune parti della forgiatura presentano grani particolarmente grossi, mentre altre parti sono più piccole, con conseguente disomogeneità della grana. Gli acciai resistenti al calore e le leghe ad alta temperatura sono particolarmente sensibili alle irregolarità di dimensione dei grani. | La temperatura iniziale di forgiatura è troppo alta e la quantità di deformazione è insufficiente, causando la caduta del grado di deformazione in alcune aree nella deformazione critica; oppure la temperatura finale di forgiatura è troppo bassa, causando un indurimento da lavoro localizzato della billetta di lega ad alta temperatura e una grave crescita dei grani in quella parte durante il riscaldamento per tempra. Una granulometria non uniforme può causare una diminuzione delle prestazioni di resistenza e di fatica. |

| Struttura di colata residua | In presenza di una struttura di colata residua, l'allungamento e la resistenza alla fatica della forgiatura spesso non soddisfano gli standard. A basso ingrandimento, le linee di flusso nell'area della struttura di colata residua non sono evidenti e si possono persino vedere cristalli dendritici. Questo fenomeno si verifica soprattutto nei forgiati ottenuti da grezzi di lingotti. | Causato da un rapporto di forgiatura insufficiente o da un metodo di forgiatura improprio, questo difetto porta a una diminuzione delle prestazioni della forgiatura, in particolare a una maggiore diminuzione della tenacità all'impatto e delle prestazioni a fatica. |

| Riempimento locale insufficiente | Il fenomeno dell'insufficiente riempimento della parte superiore o dei bordi delle parti rialzate del pezzo forgiato si verifica soprattutto in corrispondenza delle nervature, delle spalle convesse e degli angoli dei pezzi stampati, rendendo poco chiaro il contorno del pezzo forgiato. | Un riscaldamento insufficiente dello spezzone, una scarsa fluidità del metallo, una progettazione irragionevole della cavità dello stampo di preforgiatura e della cavità dello stampo di produzione delle billette e un tonnellaggio insufficiente dell'attrezzatura possono essere la causa di questo difetto. |

| Stampaggio insufficiente | Tutte le dimensioni del pezzo forgiato aumentano in direzione perpendicolare alla superficie di separazione, superando le dimensioni specificate sul disegno. Questo difetto è più probabile che si verifichi nei forgiati con stampo a martello | Un'eccessiva resistenza all'imbocco, un tonnellaggio insufficiente dell'apparecchiatura, pezzi grezzi sovradimensionati o di dimensioni eccessive, una bassa temperatura di forgiatura e un'usura eccessiva della cavità dello stampo possono essere la causa del sotto-riempimento. |

| Disallineamento | La parte superiore del pezzo forgiato è disallineata rispetto alla parte inferiore lungo la superficie di separazione | Lo stampo di forgiatura non è installato correttamente, oppure c'è troppo spazio tra la testa del martello e la guida; oppure non c'è un blocco o un montante di guida sullo stampo di forgiatura per bilanciare il disallineamento. |

| Cicatrici superficiali da squame di pesce | La superficie locale del pezzo forgiato è molto ruvida e presenta cicatrici a squame di pesce. Questo tipo di difetto superficiale è più probabile nei pezzi forgiati in acciaio inossidabile austenitico e martensitico. | A causa della scelta impropria del lubrificante, della scarsa qualità del lubrificante o dell'applicazione non uniforme del lubrificante, con conseguente adesione locale allo stampo. |

| 5. Difetti causati dalla rifilatura | ||

| Rifinitura delle crepe | Crepe prodotte sulla superficie di troncatura durante la rifilatura | A causa della bassa plasticità del materiale, durante la rifilatura si verificano cricche. Una temperatura di rifilatura troppo bassa per i forgiati in lega di magnesio o troppo alta per i forgiati in lega di rame può causare tali cricche. |

| Bave residue | Dopo la rifilatura, intorno alla superficie di divisione del pezzo forgiato rimangono bave di dimensioni superiori a 0,5 mm. Se dopo la rifilatura è ancora necessaria una correzione, le bave residue vengono pressate nel corpo del pezzo forgiato, formando delle pieghe. | Uno spazio eccessivo tra le matrici di rifilatura, un'usura eccessiva del tagliente o un'installazione e una regolazione imprecise della matrice di rifilatura possono causare bave residue. |

| Ematomi superficiali | Sulla superficie di contatto locale tra il pezzo forgiato e il punzone si formano delle impronte o delle ammaccature. | A causa della mancata corrispondenza di forma tra il punzone e la superficie di contatto del pezzo forgiato, o della superficie di spinta troppo piccola. |

| Deformazione per flessione o torsione | La deformazione per flessione o torsione si verifica nella forgiatura durante la rifilatura. È probabile che si verifichi su fucinati snelli, sottili e di forma complessa. | A causa della superficie di contatto del punzone di rifilatura forgiato troppo piccola o di un contatto non uniforme. |

| 6. Difetti causati da un raffreddamento non corretto dopo la forgiatura. | ||

| Crepe da raffreddamento | Le fessure sono lisce e sottili, a volte mostrano una rete di fessure a tartaruga. Ad alto ingrandimento: La struttura martensitica appare in prossimità delle cricche, senza tracce di deformazione plastica. Si verifica spesso sui forgiati in acciaio martensitico. | A causa di un raffreddamento troppo rapido dopo la forgiatura, con conseguente forte stress termico e strutturale Il raffreddamento lento in fosse di sabbia o scorie intorno ai 200℃ può prevenire questo tipo di crepe. |

| Deformazione da raffreddamento | Deformazione da deformazione di componenti di telaio a pareti sottili e nervature di grandi dimensioni durante il processo di raffreddamento dopo la forgiatura | Causato dall'interazione tra le tensioni residue generate durante la forgiatura e il raffreddamento non uniforme. La ricottura immediata dopo la forgiatura può prevenire questo difetto. |

| 475℃ crepe da fragilità | Cricche superficiali che compaiono su fucinati di acciaio inossidabile ferritico raffreddati troppo lentamente, rimanendo troppo a lungo nell'intervallo di temperatura compreso tra 400 e 520℃. | La permanenza prolungata a 400~520℃ favorisce la precipitazione di una certa sostanza speciale, causando fragilità. Il raffreddamento rapido a 400~520℃ può impedire la formazione di crepe. |

| Carburi di rete | I carburi precipitano in rete lungo i bordi dei grani, riducendo la plasticità e la tenacità della forgiatura. Questo difetto si riscontra spesso nei forgiati in acciaio ad alto contenuto di carbonio. | A causa del lento raffreddamento dopo la forgiatura, i carburi possono precipitare lungo i bordi dei grani, rendendo la forgiatura soggetta a cricche durante il taglio alla fiamma e peggiorando le prestazioni del pezzo. |

| 7. Difetti prodotti dal trattamento termico post-forgiatura | ||

| Durezza eccessiva | Quando si controlla la durezza della forgiatura dopo il trattamento termico, la durezza misurata è superiore a quella richiesta dalle condizioni tecniche. | Causato da un raffreddamento troppo rapido dopo la normalizzazione o da una composizione chimica non qualificata dell'acciaio. |

| Durezza troppo bassa | La durezza della forgiatura è inferiore a quella richiesta dalle condizioni tecniche | Causato da una temperatura di tempra troppo bassa, da una temperatura di rinvenimento troppo alta o da una grave decarburazione superficiale dovuta a riscaldamenti multipli. |

| Durezza non uniforme (punti morbidi) | La durezza varia notevolmente in diverse parti della stessa forgiatura, con aree locali che presentano una durezza inferiore. | Causato da un carico eccessivo in un forno, da un tempo di mantenimento troppo breve o da una forte decarburazione locale. |

| Deformazione | Durante il processo di trattamento termico, in particolare durante la tempra, la fucinatura si deforma | Causato da un processo di trattamento termico irragionevole o da un metodo di raffreddamento improprio |

| Cricche da spegnimento | Le cricche si verificano nei punti di concentrazione delle tensioni, come gli angoli vivi della forgiatura. A differenza delle cricche da forgiatura, la superficie della parete interna delle cricche da tempra non presenta fenomeni di ossidazione e decarburazione. | Causati da difetti quali la mancanza di trattamento preliminare, una temperatura di tempra troppo elevata, una velocità di raffreddamento troppo elevata e inclusioni all'interno della forgiatura. |

| Frattura nera | La frattura appare di colore grigio scuro o quasi nero. La microstruttura presenta una distribuzione cotonosa della grafite su perlite sferoidale irregolare, spesso presente nei forgiati di acciaio per utensili ad alto tenore di carbonio. | Causato dal processo di grafitizzazione dell'acciaio e dalla precipitazione della grafite di carbonio a causa di un tempo di ricottura troppo lungo dopo la forgiatura o dopo trattamenti multipli di ricottura. |

| 8. Difetti prodotti durante il processo di pulizia dei forgiati | ||

| Sovracorrosione | Sulla superficie del pezzo forgiato compaiono vaiolature o buchi, o addirittura una condizione di allentamento e porosità. | A causa del deterioramento della soluzione di decapaggio, di un tempo di decapaggio troppo lungo o di residui di acido lasciati sulla forgiatura |

| Crepe da corrosione | Spesso compaiono su fucinati di acciaio inossidabile martensitico, caratterizzati da sottili cricche a rete sulla superficie del fucinato, con cricche che si estendono lungo i confini dei grani nella microstruttura | A causa delle tensioni residue sul pezzo post-forgiato che non sono state eliminate in tempo, durante il processo di decapaggio si è verificata una corrosione da stress che ha portato alla formazione di cricche. |

| Crepe da surriscaldamento locale | Crepe che compaiono quando si pulisce la superficie con una mola. Questo fenomeno può verificarsi sui pezzi forgiati in acciaio inossidabile ferritico. | Causato da un surriscaldamento locale dovuto alla rettifica con una mola. Può essere sostituito con uno scalpello ad aria compressa per pulirne i difetti superficiali. |

3. Deviazioni ammissibili e difetti superficiali dei pezzi stampati

Le deviazioni e i difetti superficiali ammissibili dei fucinati sono riportati nella Tabella 3.

Tabella 3 Deviazioni e difetti superficiali ammissibili dei fucinati (unità: mm)

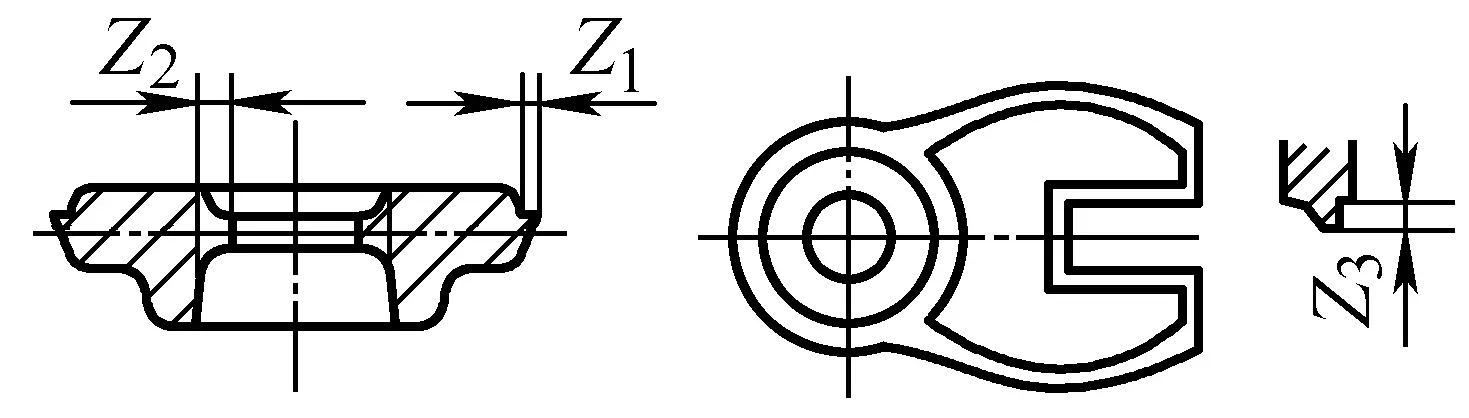

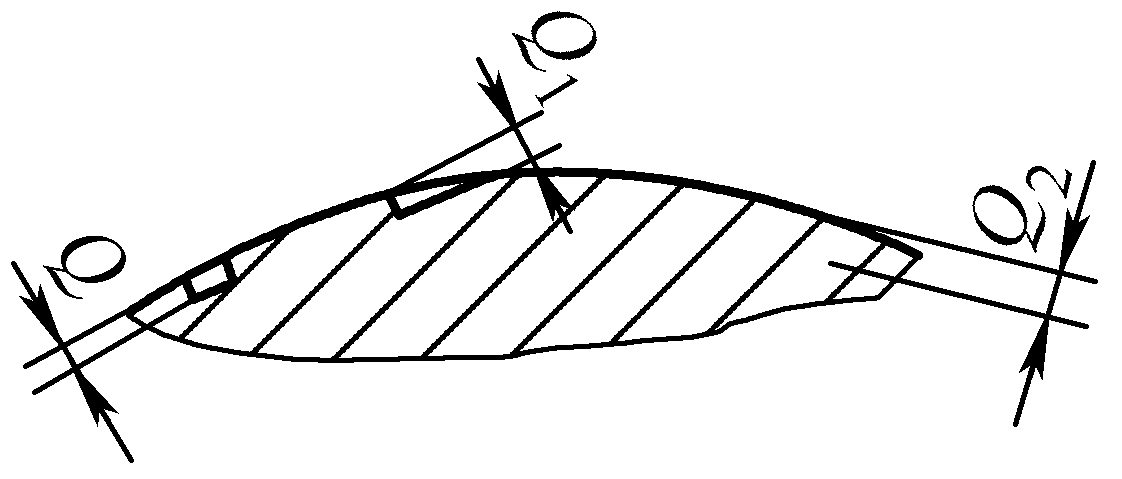

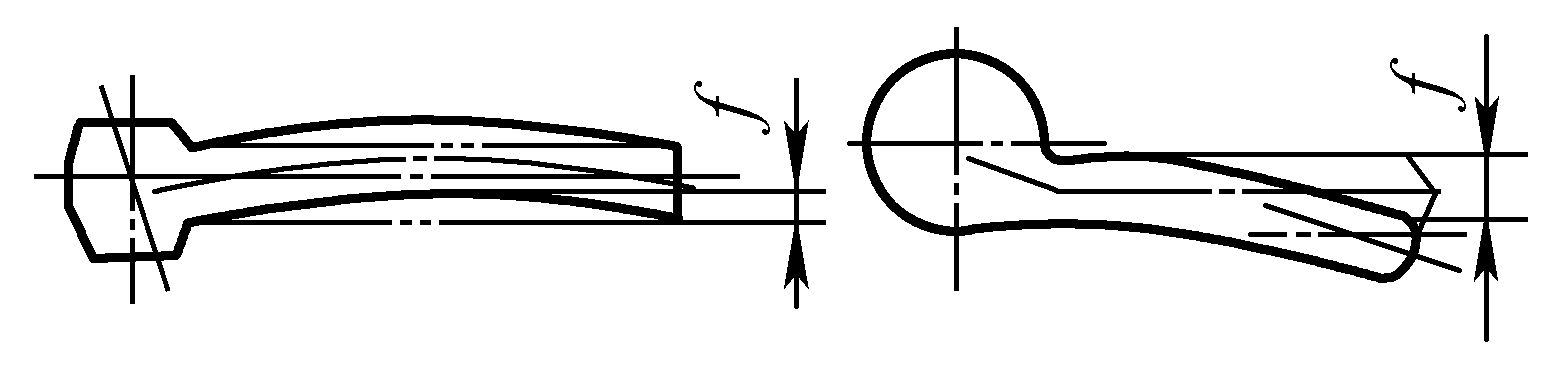

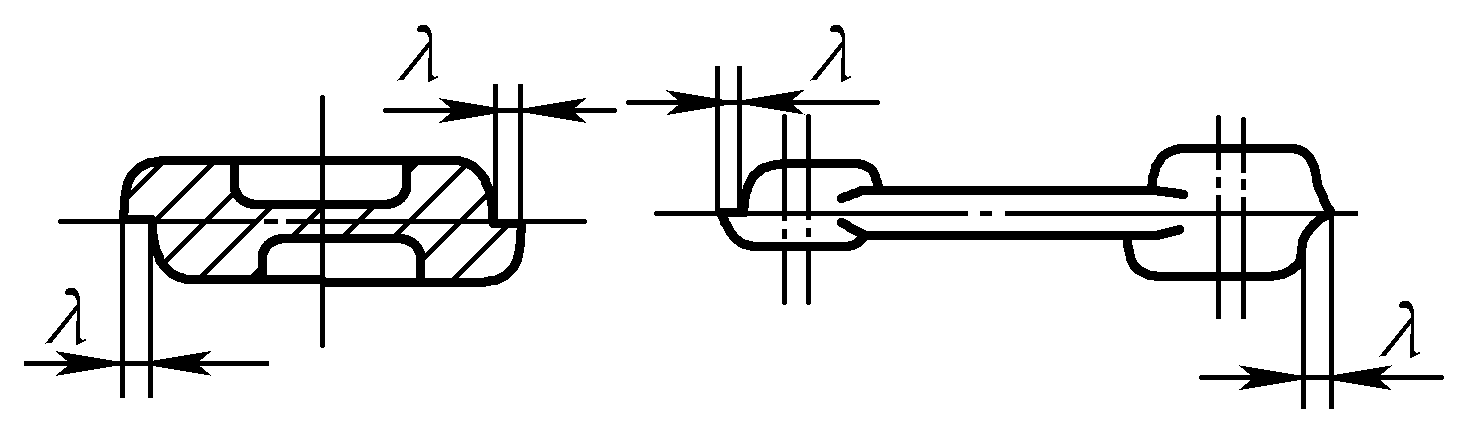

| Numero di serie | Schema | Forme di deviazioni e difetti | Qualità di forgiatura | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | Bave intorno a:Z 1 Bave nel foro interno: Z 2 Bave alla forcella:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = da 0,7 a 1,5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | Profondità del difetto superficiale ① Superficie non lavorata (vedere i valori sul lato destro della tabella) ②Superficie lavorata non superiore a 1/2 del margine effettivo Q - Fosse o ammaccature da calcare Q 1 - Texture piegata Q 2 - Crepa | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

| 3 |  | Curvatura: f (ma non superiore a 1/2 del margine dell'asta) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | Errore: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

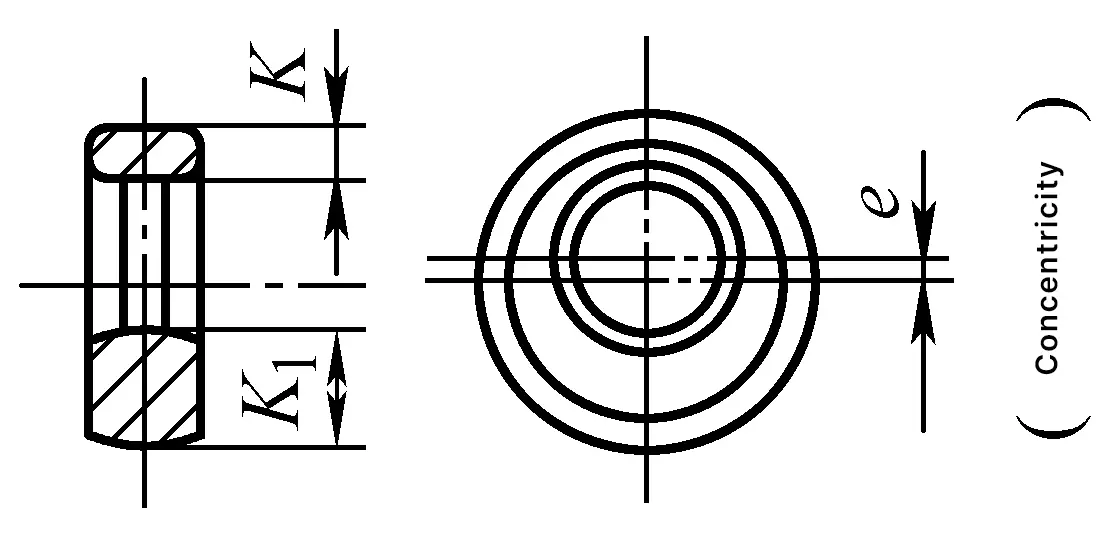

| 5 |  | Differenza di spessore della parete: K-K 1 = 2e (ma non superiore a 1/2 indennità) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

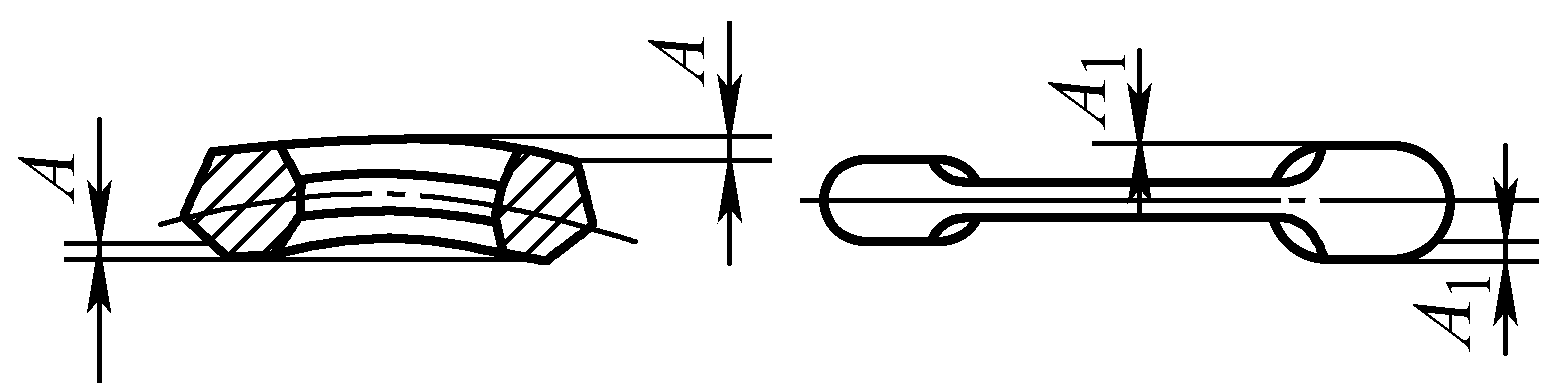

| 6 |  | Planarità: A (ma non superiore a 1/2 tolleranza) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. Contenuto dell'ispezione della qualità della forgiatura

Lo scopo dell'ispezione della qualità dei forgiati è quello di garantire che la qualità dei forgiati sia conforme agli standard tecnici dei forgiati. Gli standard tecnici comuni per i forgiati sono riportati nella Tabella 4. Il contenuto dell'ispezione della qualità dei fucinati comprende: l'ispezione della geometria e delle dimensioni dei fucinati, l'ispezione della qualità della superficie, l'ispezione della qualità interna, l'ispezione delle proprietà meccaniche e l'ispezione della composizione chimica, ecc.

Tabella 4 Norme tecniche comuni per la forgiatura

| Numero standard | Nome standard |

| GB/T 8541-2012 | Terminologia della forgiatura |

| GB/T 12361-2003 | Condizioni tecniche generali per i forgiati in acciaio |

| GB/T 12362-2003 | Tolleranze e tolleranze di lavorazione dei fucinati in acciaio |

| GB/T 12363-2005 | Classificazione delle funzioni di forgiatura |

| GB/T 13320-2007 | Tabella di classificazione della struttura metallografica e metodo di valutazione dei fucinati in acciaio |

| GB/T 21469-2008 | Franchigie e tolleranze di lavorazione per i forgiati liberi in acciaio per martelli - Requisiti generali |

| GB/T 21470-2008 | Tolleranze di lavorazione per i forgiati liberi in acciaio per martelli - Dischi, colonne, anelli e cilindri |

| GB/T 21471-2008 | Tolleranze di lavorazione e tolleranze per i forgiati liberi in acciaio per martelli - Alberi |

| GB/T 16923-2008 | Normalizzazione e ricottura di parti in acciaio |

| GB/T 16924-2008 | Tempra e rinvenimento di parti in acciaio |

| JB/T 4290-2011 | Condizioni tecniche per i forgiati in acciaio per utensili ad alta velocità |

| JB/T 4385.1-1999 | Condizioni tecniche generali per i forgiati senza martello |

| JB/T 4385.2-1999 | Forgiatura libera su martello Classificazione della complessità e coefficiente di conversione |

| JB/T 9174-1999 | Quota di processo del consumo di materiale per i fucinati Metodo di compilazione |

| JB/T 9177-1999 | Elementi strutturali dei fucinati in acciaio |

| JB/T 9178.1-1999 | Condizioni tecniche generali per la forgiatura libera su pressa idraulica |

| JB/T 9178.2-1999 | Classificazione della complessità e coefficiente di conversione per la forgiatura libera su pressa idraulica |

| JB/T 9179.1~8-2013 | Tolleranza di lavorazione e tolleranza per la forgiatura libera su pressa idraulica |

| JB/T 9180.1-2014 | Parti in acciaio estruse a freddo Parte 1: Tolleranze |

| JB/T 9180.2-2014 | Parti in acciaio estruse a freddo Parte 2: Condizioni tecniche generali |

| JB/T 9181-1999 | Specifiche di progettazione strutturale per lo stampaggio a caldo di precisione di ingranaggi conici diritti |

| JB/T 4201-1999 | Condizioni tecniche per la forgiatura a caldo di precisione di ingranaggi conici diritti |

| JB/T 8421-1996 | Regole generali per l'ispezione dei forgiati in acciaio |

Gli elementi e i requisiti di ispezione specifici per i pezzi forgiati variano a seconda del grado di forgiatura. Il grado di forgiatura viene classificato in base alle condizioni di stress del pezzo, alle condizioni di lavoro, all'importanza, al tipo di materiale e al processo metallurgico. La classificazione dei gradi di forgiatura varia a seconda dei settori industriali: alcuni reparti dividono i forgiati in tre livelli, altri in quattro o cinque livelli.

La Tabella 5 classifica i forgiati in tre livelli e indica gli elementi di ispezione per ciascun livello. La Tabella 6 è lo standard per i metodi di prova per ogni voce di ispezione dei forgiati. Per alcuni forgiati con requisiti speciali, l'ispezione deve essere condotta anche in conformità alle specifiche del documento sulle condizioni tecniche dedicato.

Tabella 5 Gradi di forgiatura e voci di ispezione

| Elementi di ispezione | Grado | Osservazioni | |||

| I | II | III | |||

| Quantità ispezionata per lotto | |||||

| Grado del materiale | 100% | 100% | 100% | ||

| Qualità della superficie | 100% | 100% | 100% | ||

| Dimensioni geometriche | 100% | 100% | 100% | Le dimensioni verticali e il disallineamento sono controllati 100%, le altre dimensioni sono controllate a campione, se necessario. | |

| Durezza | Fucinati in acciaio | 10% | 10% | 10% | |

| Fucinati in leghe non ferrose | 100% | 100% | 100% | Leghe di rame, 3A21 non controllato | |

| Proprietà meccaniche | Disegnare 1 pezzo per lotto di fusione, materiale speciale in eccedenza è 100% | Disegnare 1~2 pezzi per lotto di fusione | Le parti in alluminio e magnesio trasportano barre di prova con ogni forno per il trattamento termico | Le parti in acciaio, alluminio e magnesio non sono soggette all'ispezione della resistenza agli urti. | |

| Struttura a basso ingrandimento | Disegnare 1 pezzo per ogni lotto di fusione | Disegnare 1 pezzo per ogni lotto di fusione | |||

| Struttura ad alto ingrandimento | Il resto dei forgiati in lega non ferrosa è 100% | Trafilatura di 1 pezzo da fucinati in lega non ferrosa | I forgiati in leghe non ferrose non sottoposti a trattamento di tempra non vengono ispezionati | ||

| Frattura | Il resto dei forgiati in acciaio è 100%, 1 pezzo di forgiati in leghe non ferrose. | Quando non ci sono norme specifiche, prendere la frattura dal pezzo di prova a basso ingrandimento | |||

Tabella 6 Metodi di prova standard per i vari elementi di ispezione dei forgiati

| Elementi di ispezione | Standard dei metodi di prova |

| Composizione chimica | GB/T 222-2006 GB/T 223.3-1988, ecc. |

| Proprietà meccaniche (trazione, impatto) | GB/T 229-2007 GB/T 228.1-2010 |

| Creep ad alta temperatura | GB/T 2039-2012 |

| Prestazioni a fatica | GB/T 4337-2008 GB/T 3075-2008 |

| Durezza Brinell | GB/T 231.1-2009 |

| Durezza Rockwell | GB/T 230.1-2009 |

| Struttura a basso ingrandimento | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| Granulometria della frattura | GB/T 1814-1979 GB/T 6394-2002 |

| Strato decarbonizzato inclusioni non metalliche | GB/T 224-2008 GB/T 10561-2005 |

| Struttura ad alto ingrandimento | GB/T 13320-2007 |

| Corrosione intergranulare | GB/T 4334-2008 GB/T 7998-2005 |

| Test di piegatura | GB/T 232-2010 |

III. Metodi di ispezione della qualità della forgiatura

1. Controllo della geometria e delle dimensioni di forgiatura

Il contenuto dell'ispezione della geometria e delle dimensioni di forgiatura comprende:

- Dimensioni della lunghezza di forgiatura;

- Altezza di forgiatura (o dimensione trasversale) e diametro;

- Spessore di forgiatura;

- Forgiatura di raggi cilindrici e di raccordi;

- Angolo di forgiatura;

- Apertura di forgiatura;

- Disallineamento della forgiatura;

- Deviazione di forgiatura;

- Perpendicolarità del piano di forgiatura;

- Forgiando il parallelismo.

La forma geometrica e le dimensioni della forgiatura possono essere misurate con strumenti di misura generici come calibri, micrometri e calibri a corsoio. Nella produzione di massa, per l'ispezione si possono utilizzare strumenti di misura speciali insieme a calibri go/no-go, tamponi e dime. Per i forgiati con forme complesse e aree o elementi di ispezione multipli, è possibile utilizzare per l'ispezione strumenti speciali o dime appositamente realizzate.

2. Metodi di ispezione della qualità della superficie di forgiatura

Tabella 7 Metodi di ispezione della qualità della superficie di forgiatura

| No. | Metodo di ispezione | Caratteristiche e usi |

| 1 | Ispezione visiva | È il metodo più comune e frequentemente utilizzato per ispezionare la qualità della superficie dei forgiati. L'ispettore osserva attentamente la superficie del pezzo forgiato a occhio nudo alla ricerca di difetti quali cricche, pieghe, rientranze, macchie e surriscaldamento della superficie. Per facilitare l'osservazione dei difetti, l'ispezione visiva viene solitamente eseguita dopo aver rimosso la pelle di ossido mediante decapaggio, sabbiatura o burattatura. |

| 2 | Ispezione con particelle magnetiche | L'ispezione con particelle magnetiche, nota anche come test con particelle magnetiche o rilevamento di difetti magnetici, è in grado di individuare cricche sottili e difetti superficiali, come le crepe nascoste sotto la superficie e non visibili a occhio nudo. Tuttavia, può essere utilizzata solo su materiali magnetici come l'acciaio al carbonio, l'acciaio per utensili e l'acciaio strutturale legato, e la superficie della forgiatura deve essere liscia e piatta. |

| 3 | Rilevamento in fluorescenza | Per i difetti superficiali dei pezzi fucinati realizzati con materiali non ferromagnetici, come leghe non ferrose, leghe ad alta temperatura, acciaio inox, ecc. si può utilizzare la rilevazione a fluorescenza. Il rilevamento della fluorescenza non è limitato dal fatto che il materiale sia magnetico o non magnetico. |

| 4 | Ispezione con colorante penetrante | Questo metodo non è limitato dal fatto che il materiale sia magnetico o non magnetico. Utilizza un olio altamente penetrante e colorato per penetrare nei difetti superficiali della forgiatura e utilizza un assorbente per estrarlo, consentendo di vedere i difetti superficiali a occhio nudo sotto la luce ordinaria. |

3. Metodi di ispezione della qualità interna dei forgiati

Tabella 8 Metodi di controllo della qualità interna dei forgiati

| No. | Metodo di ispezione | Caratteristiche e applicazioni |

| 1 | Test a ultrasuoni | Forte penetrazione; l'apparecchiatura è agile, facile da trasportare e semplice da utilizzare; è in grado di rilevare con precisione difetti quali cricche, inclusioni, cavità da ritiro e pori; può ispezionare i pezzi forgiati da un solo lato, il che è molto conveniente per i pezzi forgiati di grandi dimensioni. Utilizzato principalmente per forgiati importanti di grandi dimensioni |

| 2 | Ispezione a basso ingrandimento | L'ispezione a basso ingrandimento prevede l'utilizzo dell'occhio nudo o di una lente d'ingrandimento da 10 a 30 volte per verificare la presenza di difetti sulla sezione trasversale dei forgiati. I metodi di ispezione più comuni sono: incisione, frattura e solfeggio. Il metodo dell'incisione viene generalmente utilizzato per difetti quali linee di flusso, dendriti, cavità da ritiro residuo, vuoti, inclusioni di scorie e cricche. L'ispezione delle fratture viene utilizzata per difetti quali surriscaldamento, sovracombustione, macchie bianche, delaminazione e comparsa di fratture naftaleniche e lapidee. La distribuzione dei solfuri viene controllata con il metodo dell'impronta di solfuro. |

| 3 | Ispezione ad alto ingrandimento | L'ispezione ad alto ingrandimento è l'esame della struttura interna (o della superficie di frattura) e dei micro difetti dei pezzi fucinati con diversi microscopi. Esistono tre tipi di microscopi utilizzati per l'ispezione ad alto ingrandimento: il microscopio ordinario a fase completa, il microscopio elettronico a trasmissione e il microscopio elettronico a scansione. Nella produzione attuale, le ispezioni generali, come l'esame della granulometria dell'acciaio strutturale, delle inclusioni, della decarburazione e della distribuzione dei carburi nell'acciaio per utensili, sono tutte condotte con un ingrandimento da 100 a 500 volte con un microscopio ordinario a fase completa. |

I controlli non distruttivi possono rilevare i difetti superficiali o interni dei forgiati senza danneggiarli. I controlli non distruttivi sono molto adatti per i pezzi forgiati importanti con requisiti di qualità rigorosi; nella Tabella 9 è riportato un confronto tra diversi metodi di controllo non distruttivi comuni.

Tabella 9 Confronto tra diversi metodi di controllo non distruttivo

| Metodo di ispezione | Requisiti del campione | Difetti rilevabili | Metodo di valutazione del danno | Conclusione sul rilevamento dei difetti | Vantaggi e svantaggi | |

| Test a ultrasuoni | Il materiale non è limitato, lo spessore dell'acciaio può raggiungere i 10 m, la superficie deve essere liscia, la forma semplice e il rilevamento su un solo lato è possibile. | I difetti di qualsiasi parte possono essere rilevati con elevata sensibilità | In base all'indicazione del segnale ultrasonico | Localizzazione, profondità, dimensione e distribuzione dei difetti | Ampia applicabilità, elevata sensibilità, facilità d'uso, disponibilità immediata dei risultati del test, innocuità per il corpo umano. Tuttavia, può essere utilizzato solo per pezzi con forme semplici e bassa rugosità superficiale e non può determinare la natura dei difetti. | |

| Ispezione a raggi X | Nessun limite di materiale, nessun limite di forma, nessun requisito di lavorazione speciale, lo spessore non può essere eccessivo. | La posizione del difetto dovrebbe essere vicina alla superficie o all'interno | Basato su pellicola fotografica o schermo fluorescente | Localizzazione, forma, dimensione e distribuzione dei difetti | Elevata sensibilità prospettica, può conservare registrazioni permanenti, non è limitato da materiali e forme. Ma è costoso, l'apparecchiatura è ingombrante, non è in grado di rilevare i difetti planari ed è dannosa per il corpo umano. | |

| Ispezione con particelle magnetiche | Limitato ai materiali ferromagnetici, rugosità superficiale Ra >1,6μm, le dimensioni del pezzo da testare sono limitate dall'apparecchiatura, lo spessore è in linea di principio illimitato | Difetti minori in superficie e in prossimità della superficie | In base all'accumulo di particelle magnetiche | Posizione, forma e lunghezza dei difetti | Alta velocità, alta sensibilità, attrezzatura semplice e funzionamento conveniente Ma non è in grado di ispezionare materiali non ferromagnetici, né di ispezionare i difetti interni, né di determinare la profondità dei difetti. | |

| Test di penetrazione | Fluorescenza | Vari materiali metallici, rugosità superficiale Ra >1,6μm, nessun limite di spessore | Devono essere micro difetti che si estendono alla superficie | Osservare l'accumulo di polvere sotto la luce ultravioletta | La posizione, la forma e la lunghezza dei difetti della superficie | Non è limitato dai materiali, l'apparecchiatura è semplice e il funzionamento è comodo. Tuttavia, può rilevare solo i difetti esposti sulla superficie e la luce ultravioletta è dannosa per la vista umana. |

| Colorazione | Vari materiali, rugosità superficiale Ra >1,6μm, nessun limite di spessore | Difetti di superficie | Giudicare direttamente dall'agglomerazione della polvere | La posizione, la forma e la lunghezza dei difetti della superficie | Non è limitato dai materiali, non richiede attrezzature speciali, è semplice da usare. Ma è in grado di rilevare solo i difetti superficiali, la bassa sensibilità e la bassa velocità. | |

| Test a correnti parassite | Limitato ai materiali metallici, superficie liscia, forma semplice | Striature in superficie e in prossimità della superficie | In base all'indicazione del segnale elettrico | Determinare la presenza e le dimensioni approssimative dei difetti superficiali. | L'apparecchiatura è semplice e compatta, facile da trasportare. Velocità ridotta, impossibilità di determinare la natura e la profondità dei difetti | |

4. Metodi di ispezione delle proprietà meccaniche della forgiatura

Tabella 10 Metodi di controllo delle proprietà meccaniche della forgiatura

| No. | Metodo di ispezione | Caratteristiche e applicazioni |

| 1 | Test di durezza | La prova di durezza è il metodo più semplice e più comunemente usato per giudicare le proprietà meccaniche dei forgiati in produzione. I metodi di prova di durezza più comuni per i forgiati comprendono la durezza Brinell, la durezza Rockwell e la durezza Vickers, in particolare la durezza Brinell è la più utilizzata. Lo scopo della prova di durezza è quello di determinare se il pezzo forgiato ha un'adeguata lavorabilità, se la superficie è decarbonizzata e di comprendere approssimativamente la struttura interna del pezzo forgiato. |

| 2 | Prova di trazione | Attraverso il test di trazione a temperatura ambiente, la resistenza alla trazione R m , resistenza allo snervamento R eL e R eH (o la resistenza all'allungamento plastico specificata R p0.2 ecc.), è possibile determinare l'allungamento dopo la frattura A e la riduzione dell'area Z della forgiatura. |

| 3 | Test d'impatto | Attraverso la prova d'urto, è possibile determinare l'energia di assorbimento dell'impatto KV o KU, ecc. della forgiatura. |

IV. Controllo della qualità della forgiatura

1. Contenuti principali e metodi di controllo della qualità della forgiatura

Per garantire che il pezzo forgiato abbia i requisiti di precisione dimensionale e di prestazioni meccaniche specificati nel disegno di forgiatura, è necessario controllare la qualità del pezzo forgiato, ossia controllare l'intero processo produttivo, dalla materia prima al trattamento termico post-forgiatura, per garantire la stabilità della qualità della produzione e la consistenza del prodotto.

Il controllo della qualità della forgiatura comprende: l'ispezione in entrata (materie prime), l'ispezione intermedia (prodotti semilavorati), l'ispezione finale (fucinati finiti) e il controllo dei mezzi di produzione come utensili, attrezzature e strumenti di misura, regolazione, ispezione e strumenti di misura.

Il processo di riscaldamento pre-forgiatura e il processo di trattamento termico post-forgiatura sono processi speciali, le cui caratteristiche qualitative non possono essere misurate con precisione o in modo economico, basandosi principalmente su un rigoroso controllo dei parametri di processo per garantire la qualità.

Il controllo della qualità della forgiatura è riportato nella Tabella 11.

Tabella 11 Controllo di qualità dei pezzi forgiati

| No. | Articolo | Punti chiave del controllo qualità |

| 1 | Controllo di qualità delle materie prime | 1) Verificare il certificato di prova del materiale con lo standard del materiale. 2) Controllare che l'identificazione del materiale sia corretta per evitare di mescolare i materiali. 3) Controllare le specifiche del materiale 4) Ispezionare la qualità della superficie dei materiali per individuare eventuali difetti come crepe e cicatrici. 5) Ispezione casuale della composizione chimica 6) Utilizzare uno spettrometro rapido, l'identificazione delle scintille, ecc. per ispezionare ed evitare la miscelazione dei materiali. |

| 2 | Controllo qualità stampi | 1) Verificare il certificato di garanzia della qualità dello stampo o il rapporto di ispezione della produzione (compresi i test non distruttivi). 2) Ispezione dello stampo (reispezione), compresi forma, dimensioni, durezza 3) Regolare lo stampo sulla macchina utensile e controllare la marcatura del campione. 4) Riparazione della muffa |

| 3 | Controllo della qualità del riscaldamento | 1) Utilizzare un dispositivo di selezione della temperatura a tre vie per il riscaldamento o utilizzare un termometro a infrarossi per rilevare la temperatura di riscaldamento. 2) Utilizzare un riscaldamento rapido quando si riscalda con una stufa a carbone o un forno a olio. |

| 4 | Controllo di qualità del processo di forgiatura | 1) Ispezione del primo articolo 2) I lavoratori intermedi effettuano l'autoispezione, gli ispettori la ripetono e compilano i registri. 3) Equipaggiate con i necessari strumenti di ispezione e misurazione |

| 5 | Controllo di qualità del trattamento termico | 1) Controllare rigorosamente i parametri del processo di trattamento termico e salvare le registrazioni 2) I lavoratori intermedi autocontrollano la durezza, gli ispettori la ricontrollano e la registrano. 3) Se necessario, utilizzare un selezionatore magnetico di durezza o un tester di durezza per l'ispezione della durezza del 100%. 4) Se necessario, utilizzare i corrispondenti metodi di controllo non distruttivo per verificare la presenza di cricche. |

| 6 | Identificazione dei prodotti e controllo della tracciabilità | 1) A partire dal momento in cui le materie prime entrano in officina, vengono gestite con cartellini 2) Gestione delle etichette durante la lavorazione, indicando il numero del pezzo, il nome, il grado del materiale, le specifiche, il numero di lotto del materiale, l'operatore, l'ispettore, ecc. e seguendo la fucinatura attraverso ogni processo fino all'unità di lavorazione 3) Se necessario, stampare il numero di serie dello stampo, il numero di lotto del materiale e altri segni sul pezzo forgiato. |

2. Metodi per la correzione dei difetti nei forgiati

Tabella 12 Metodi per la correzione dei difetti nei forgiati

| No. | Tipo di difetto | Metodo di correzione |

| 1 | Bave, spaccature, pieghe | Per la correzione, utilizzare i metodi di lucidatura con mola, rimozione con pala pneumatica o lima rotante. |

| 2 | Per parti non troppo severe o non troppo grandi non riempite | Può essere riformato in un nuovo stampo di forgiatura o corretto con il metodo della saldatura (fusione). |

| 3 | Per i forgiati che non sono sufficientemente forgiati | Possono essere prelavorati nell'officina di lavorazione per essere corretti. Questi pezzi forgiati in modo insufficiente non dovrebbero essere forgiati di nuovo, in quanto ciò potrebbe causare la formazione di un nuovo strato di ossido all'interno della forgiatura e diventare un prodotto di scarto irreparabile. A volte la rettifica può essere utilizzata per la correzione. Per i fucinati non importanti, possono essere riscaldati una volta per correggerli, trasformando il metallo in eccesso in pelle di ossido e aggiungendo infine un trattamento di granigliatura. |

| 4 | Errore | Il metodo di correzione degli errori è la riforgiatura una volta. Se l'errore è grave, non può essere corretto; se l'errore non è grave, la rettifica può essere utilizzata per la correzione. |

| 5 | Deformazione a flessione | La correzione può essere effettuata riscaldando alla temperatura di rifilatura della forgia o utilizzando una pressa o una pressa a frizione a freddo. |

| 6 | Surriscaldamento | Per i fucinati surriscaldati, la normalizzazione può essere utilizzata per la correzione |

| 7 | Durezza di forgiatura non qualificata | Quando la durezza è troppo alta, può essere corretta con un nuovo rinvenimento; quando la durezza è troppo bassa, può essere corretta con un nuovo rinvenimento. |

| 8 | Per i forgiati che sono sovracarbonati, criccati per tempra, gravemente piegati o gravemente fuori misura | Dovrebbero essere trattati come forgiati irreparabili, rottamati e non corretti. |