Le leghe di alluminio sono un punto fermo in diversi settori industriali, in quanto offrono una miscela di resistenza, durata e versatilità. Tra la miriade di opzioni, spiccano l'alluminio 6065 e l'alluminio 7075, ognuno dei quali offre proprietà uniche. Ma cosa li distingue? Uno è più forte o più adatto dell'altro per applicazioni specifiche? Se vi siete mai chiesti quali siano le differenze tra l'alluminio 6065 e 7075, non siete i soli. Questo articolo approfondisce le loro composizioni chimiche, le proprietà meccaniche, i vantaggi e gli svantaggi, offrendovi un confronto completo che vi aiuterà a determinare la scelta migliore per il vostro progetto. Dalle applicazioni aerospaziali a quelle automobilistiche, la comprensione delle caratteristiche di queste leghe può fare la differenza nella scelta. Siete pronti a scoprire le sfumature dell'alluminio 6065 vs 7075? Esploriamo.

Introduzione alle leghe di alluminio

Le leghe di alluminio sono molto apprezzate in tutti i settori industriali per le loro proprietà uniche, come l'elevato rapporto forza-peso, l'eccellente resistenza alla corrosione e la facilità di modellazione. Queste leghe sono classificate in diverse serie in base agli elementi di lega principali, che ne influenzano significativamente le caratteristiche e le applicazioni.

Le leghe di alluminio sono tipicamente classificate in serie in base alla loro composizione. Ogni serie ha proprietà distinte che si adattano ad applicazioni specifiche.

Serie 6xxx (leghe Al-Mg-Si)

Le leghe di alluminio della serie 6xxx sono principalmente legate con magnesio e silicio. Questi elementi aumentano la forza della lega e ne migliorano la resistenza alla corrosione. Le leghe di questa serie, come la 6065, sono note per la loro moderata resistenza e l'eccellente saldabilità. Sono spesso utilizzate in applicazioni strutturali in cui queste proprietà sono fondamentali.

Serie 7xxx (leghe Al-Zn-Mg-Cu)

Le leghe di alluminio della serie 7xxx contengono zinco, magnesio e rame come principali elementi di lega. Queste leghe, tra cui la 7075, sono progettate per applicazioni ad alta resistenza. Presentano un eccezionale rapporto resistenza/peso, che le rende ideali per i componenti aerospaziali e militari. Tuttavia, sono meno duttili e richiedono rivestimenti protettivi per prevenire la corrosione in ambienti difficili.

Proprietà chiave delle leghe di alluminio

Conoscere le proprietà meccaniche delle leghe di alluminio è fondamentale per selezionare il materiale giusto per un'applicazione specifica. Ecco alcune importanti proprietà da considerare:

Resistenza alla trazione

La resistenza alla trazione indica la quantità di sollecitazioni che una lega può sopportare quando viene allungata o tirata; ad esempio, l'alluminio 7075 è molto più resistente (~570 MPa) rispetto al 6065 (~276 MPa), il che lo rende adatto a impieghi gravosi.

Resistenza allo snervamento

La resistenza allo snervamento è la tensione alla quale una lega inizia a deformarsi plasticamente. Analogamente alla resistenza alla trazione, l'alluminio 7075 presenta un carico di snervamento più elevato (~490 MPa) rispetto al 6065 (~276 MPa), indicando la sua capacità di sopportare carichi più elevati senza subire deformazioni permanenti.

Duttilità

La duttilità si riferisce alla capacità di una lega di subire una significativa deformazione plastica prima della rottura. L'alluminio 6065 è altamente duttile e può essere facilmente modellato in forme complesse, a differenza dell'alluminio 7075, che è meno flessibile e più incline alla rottura.

Resistenza alla corrosione

La resistenza alla corrosione è un fattore critico per le leghe di alluminio utilizzate in ambienti esposti a umidità e sostanze chimiche. La composizione magnesio-silicio del 6065 offre un'eccellente resistenza alla corrosione, mentre il 7075 necessita di rivestimenti protettivi per evitare danni in ambienti corrosivi.

Importanza della selezione delle leghe

La scelta della giusta lega di alluminio implica il bilanciamento di varie proprietà per soddisfare i requisiti specifici di un progetto. Per esempio, l'alluminio 6065 è preferito per applicazioni in cui la resistenza alla corrosione e la formabilità sono essenziali, come nelle strutture architettoniche e nelle parti automobilistiche. L'alluminio 7075, invece, viene scelto per applicazioni ad alta resistenza, come i componenti strutturali degli aerei e gli utensili industriali.

Differenze di composizione chimica

Le leghe di alluminio sono classificate in base ai principali elementi di lega, che ne determinano le proprietà e gli usi. Per le leghe di alluminio 6065 e 7075, questi elementi hanno un impatto significativo sulle caratteristiche meccaniche e sulle applicazioni.

L'alluminio 6065, parte della serie 6xxx, contiene principalmente magnesio (0,8%) e silicio (0,7%). Questi componenti forniscono una forza moderata e una buona resistenza alla corrosione, consentendo un indurimento per precipitazione che migliora le proprietà meccaniche dopo il trattamento termico. L'alluminio 7075 appartiene invece alla serie 7xxx, con concentrazioni più elevate di zinco (5,5-6,1%), rame (1,2-2,0%) e magnesio (2,1-2,9%). Il contenuto di zinco fornisce una resistenza eccezionale, rendendo il 7075 una delle leghe di alluminio più forti disponibili, mentre il rame ne aumenta ulteriormente le proprietà meccaniche a scapito di una certa resistenza alla corrosione.

Entrambe le leghe contengono oligoelementi che ne affinano le caratteristiche. La 6065 contiene piccole quantità di cromo o manganese per migliorare la lavorabilità e la resistenza alle cricche da stress-corrosione. Analogamente, la 7075 contiene cromo (0,18-0,28%) per una maggiore durata, fondamentale per le applicazioni aerospaziali e militari.

L'alluminio 6065 acquista forza grazie a un processo che coinvolge composti di magnesio-silicio, ottimizzati durante i trattamenti termici come la tempra T6 per migliorare le proprietà meccaniche mantenendo la duttilità. Il 7075, invece, si basa su composti a base di zinco come l'MgZn₂, che offre una straordinaria resistenza nelle tempere T6 e T73, rendendolo adatto ad ambienti ad alta sollecitazione.

Principali differenze di proprietà

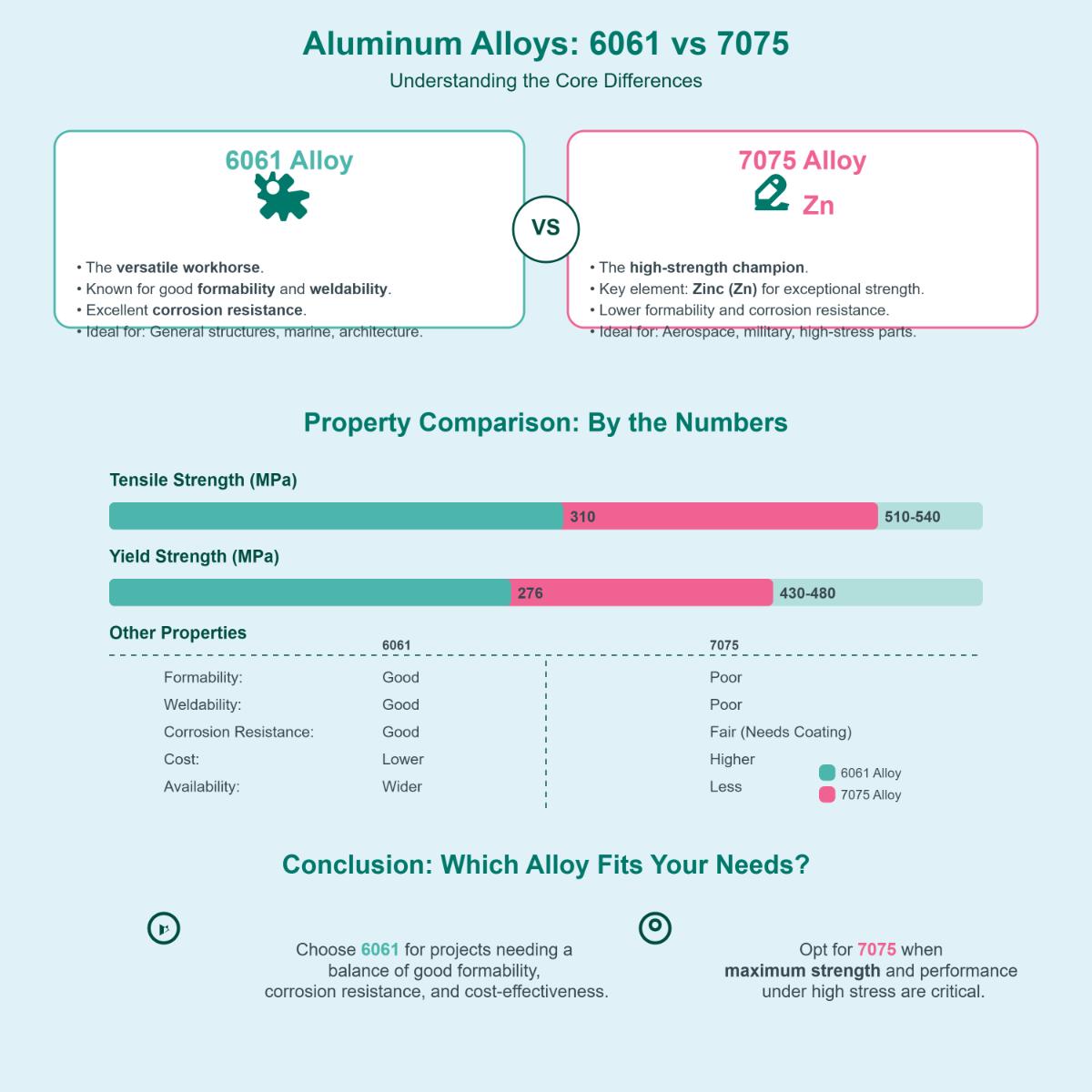

- Resistenza alla trazioneIl 6065 offre una moderata resistenza alla trazione (150-310 MPa), mentre il 7075 offre una resistenza alla trazione molto elevata (510-570 MPa).

- Resistenza allo snervamentoIl 6065 ha una resistenza allo snervamento che va da 110 a 260 MPa, mentre il 7075 va da 430 a 480 MPa.

- FormabilitàIl 6065 è altamente formabile e facilmente modellabile, mentre il 7075 richiede una ricottura a causa della limitata formabilità.

- Costo: il 6065 è generalmente più economico del 7075 grazie alla sua composizione più semplice.

- ApplicazioniIl 6065 è utilizzato per i raccordi automobilistici e la ferramenta marina, mentre il 7075 è ideale per i telai aerospaziali e i componenti militari.

La 6065 è più resistente alla corrosione e quindi adatta agli ambienti umidi, mentre la 7075 necessita di un trattamento speciale per migliorarne la resistenza. Queste differenze sottolineano l'importanza di scegliere la lega giusta in base alle specifiche esigenze applicative e alle condizioni ambientali.

Confronto delle proprietà meccaniche

Caratteristiche di resistenza

Le leghe di alluminio 6065 e 7075 si distinguono per le loro proprietà meccaniche uniche, che le rendono ideali per diversi tipi di applicazioni. Un fattore primario nella scelta tra queste leghe è rappresentato dalle caratteristiche di resistenza, che comprendono la resistenza alla trazione e allo snervamento.

L'alluminio 7075 è noto per la sua eccezionale resistenza alla trazione, pari a circa 570 MPa nella tempra T6, quasi il doppio di quella del 6065, che è adatto ad applicazioni con sollecitazioni moderate. Inoltre, la resistenza allo snervamento del 7075, pari a circa 490 MPa, garantisce la capacità di sopportare condizioni di carico elevato senza deformazioni, a differenza della resistenza allo snervamento del 6065, pari a circa 276 MPa.

In termini di resistenza al taglio, il 7075 supera ancora una volta il 6065, con una resistenza al taglio circa 1,5 volte superiore. Questa proprietà è particolarmente importante in applicazioni come i dispositivi di fissaggio aerospaziali, dove la resistenza al taglio è un requisito fondamentale.

Duttilità e formabilità

La duttilità e la formabilità delle leghe di alluminio sono considerazioni essenziali, soprattutto per le applicazioni che richiedono forme complesse o design intricati. Il 6065 è più duttile del 7075 e può essere modellato in forme complesse senza incrinarsi, il che è perfetto per le parti intricate del settore automobilistico e per quelle lavorate. Il 7075, invece, è meno duttile e quindi più adatto ad applicazioni in cui la resistenza è più importante della formabilità.

Durezza e durata

La durezza, misurata dalla scala Brinell, e la durata complessiva sono fattori critici per le prestazioni meccaniche delle leghe di alluminio. Con una durezza Brinell di circa 150 HB, l'alluminio 7075 è altamente resistente all'usura, ideale per le applicazioni industriali più impegnative. Mentre la durezza Brinell del 6065, pari a circa 95 HB, è sufficiente per un uso generale, come nei progetti architettonici e nell'elettronica di consumo.

Proprietà supplementari

La conducibilità termica, l'elasticità e la lavorabilità distinguono ulteriormente queste leghe, influenzando la loro idoneità per diverse applicazioni, dal settore aerospaziale ai prodotti di uso quotidiano. Ad esempio, la 6065 offre una migliore conducibilità termica e una più facile lavorabilità, mentre la 7075 eccelle nelle applicazioni che richiedono resistenza e durata.

| Proprietà | Alluminio 7075 | Alluminio 6065 |

|---|---|---|

| Conduttività termica | 130 W/m-K | ~167 W/m-K (stima) |

| Modulo di elasticità | 71,7 GPa | ~68,9 GPa (stima) |

| Lavorabilità | Discreto (richiede strumenti specializzati) | Buono (lavorazione standard) |

Vantaggi e svantaggi di 6065 vs 7075

La lega di alluminio 6065 è apprezzata per la sua versatilità e le sue prestazioni in diverse applicazioni, grazie a numerosi vantaggi chiave. Questa lega è nota per la sua eccellente formabilità e saldabilità, che le consente di essere facilmente modellata e unita in progetti complessi senza incrinarsi. Inoltre, l'alluminio 6065 resiste naturalmente alla corrosione, rendendolo adatto ad ambienti con umidità o sostanze chimiche, riducendo la necessità di rivestimenti protettivi aggiuntivi. Rispetto al 7075, raggiunge finiture anodizzate più uniformi, riducendo i problemi e i costi di produzione nelle applicazioni in cui l'aspetto è importante.

Tuttavia, l'alluminio 6065 presenta dei limiti. A causa della sua minore resistenza, è meno adatto per applicazioni ad alta sollecitazione che richiedono materiali resistenti. Questa limitazione lo rende meno ideale per gli ambienti in cui è necessaria una notevole capacità di carico.

L'alluminio 7075, invece, è rinomato per la sua eccezionale resistenza e le sue prestazioni nelle applicazioni più impegnative. Grazie all'elevato rapporto resistenza/peso, il 7075 è perfetto per i componenti strutturali nel settore aerospaziale e della difesa, in quanto supporta carichi elevati mantenendo un peso ridotto. La sua resistenza alla fatica assicura che i componenti possano sopportare un uso prolungato senza guasti.

Tuttavia, l'alluminio 7075 deve affrontare problemi come la scarsa formabilità, che ne limita l'uso in applicazioni che richiedono forme complesse. Inoltre, il processo di anodizzazione del 7075 può essere tecnicamente impegnativo e spesso richiede metodi specializzati per ottenere finiture uniformi, aumentando i costi di produzione. Inoltre, spesso richiede rivestimenti protettivi per migliorare la resistenza alla corrosione, soprattutto in ambienti difficili.

Formabilità e resistenza alla corrosione

Formabilità

La formabilità delle leghe di alluminio è fondamentale per i processi produttivi che prevedono la piegatura, la sagomatura o la lavorazione.

- Alluminio 6065: Noto per la sua eccellente formabilità, l'alluminio 6065 è ideale per le applicazioni che richiedono forme complesse o lavorazioni dettagliate. La sua duttilità consente la piegatura e la formatura senza il rischio di incrinature, rendendolo perfetto per parti intricate di automobili e componenti strutturali. L'elevato livello di formabilità consente ai produttori di creare componenti dettagliati e precisi in modo efficiente, migliorando la flessibilità di progettazione e riducendo i costi di produzione.

- Alluminio 7075L'alluminio 7075 è forte ma meno formabile, in quanto può fessurarsi quando viene ampiamente modellato o piegato. Questo limite può limitarne l'uso in situazioni in cui è essenziale un'elevata formabilità. Tuttavia, per le applicazioni in cui il requisito principale è la resistenza piuttosto che la formabilità, come ad esempio nei componenti aerospaziali, il 7075 rimane una scelta popolare grazie alle sue proprietà meccaniche superiori.

Resistenza alla corrosione

La resistenza alla corrosione è un'altra caratteristica fondamentale, soprattutto per le applicazioni esposte a condizioni ambientali difficili.

- Alluminio 6065L'alluminio 6065 offre una migliore resistenza alla corrosione grazie alla presenza di magnesio e silicio. Questi elementi lavorano insieme per migliorare la capacità della lega di resistere agli ambienti corrosivi, rendendola adatta all'uso in condizioni di umidità o sostanze chimiche. Questa proprietà è particolarmente vantaggiosa nelle applicazioni marine o negli usi strutturali all'aperto, dove l'esposizione a lungo termine agli elementi corrosivi è un problema.

- Alluminio 7075: Sebbene l'alluminio 7075 sia rinomato per la sua elevata resistenza, la sua resistenza alla corrosione è generalmente inferiore a quella del 6065. L'elevato contenuto di zinco, che contribuisce alla sua resistenza, lo rende anche più incline alla corrosione, soprattutto in ambienti marini o molto umidi. Ciononostante, l'applicazione di rivestimenti protettivi o di trattamenti superficiali può mitigare efficacemente i rischi di corrosione, consentendo di utilizzare il 7075 in applicazioni in cui la sua resistenza è fondamentale ma l'esposizione ambientale è inevitabile.

Panoramica comparativa

Quando si confrontano l'alluminio 6065 e 7075 in termini di formabilità e resistenza alla corrosione, ogni lega offre vantaggi e compromessi distinti:

- FormabilitàIl 6065 eccelle per la sua capacità di essere facilmente modellato in forme complesse, mentre la formabilità del 7075 è limitata dalla sua maggiore resistenza.

- Resistenza alla corrosione: il 6065 offre una resistenza superiore agli ambienti corrosivi rispetto al 7075, che spesso richiede misure di protezione aggiuntive.

La comprensione di queste differenze è essenziale per la scelta della lega appropriata in base ai requisiti specifici di un'applicazione, sia che essa enfatizzi la flessibilità del progetto e la durabilità ambientale, sia che privilegi la resistenza meccanica e la capacità di carico.

Applicazioni comuni di ciascuna lega

Le applicazioni delle leghe di alluminio 6065 e 7075 variano in modo significativo a causa delle loro proprietà distinte, il che rende cruciale la scelta della lega giusta per le esigenze specifiche.

L'alluminio 6065 è favorito da una moderata resistenza e da un'eccellente formabilità, che lo rendono adatto a parti automobilistiche come staffe e raccordi, componenti strutturali come le strutture degli edifici e interni di aerei come le strutture dei sedili. La buona resistenza alla corrosione e la facilità di lavorazione ne aumentano ulteriormente la versatilità in vari settori.

L'alluminio 7075 è scelto per la sua elevata resistenza e durata, che lo rendono ideale per i componenti aerospaziali come le fusoliere, gli utensili industriali come gli stampi e le attrezzature sportive come i telai delle biciclette. Le sue proprietà meccaniche superiori assicurano prestazioni in applicazioni impegnative in cui peso e resistenza sono fondamentali.

Quando si decide tra l'alluminio 6065 e 7075, bisogna considerare se si ha bisogno di una maggiore facilità di modellazione e saldatura con il 6065 o di una maggiore resistenza con il 7075. Inoltre, bisogna considerare la resistenza alla corrosione, in quanto il 6065 resiste meglio alle condizioni difficili. Queste leghe offrono soluzioni diverse. La 6065 è ideale per le forme complesse e la resistenza alla corrosione, mentre la 7075 è preferita per la resistenza. Scegliete in base alle vostre specifiche esigenze applicative.

Come scegliere la lega giusta per il vostro progetto

La scelta della lega di alluminio giusta per il vostro progetto richiede un'attenta considerazione di vari fattori per garantire prestazioni e idoneità ottimali. Una delle considerazioni principali è la resistenza necessaria per l'applicazione. Per i progetti che richiedono un'elevata resistenza alla trazione e allo snervamento, come i componenti aerospaziali o gli utensili industriali per impieghi gravosi, l'alluminio 7075 è ideale grazie alle sue eccezionali proprietà meccaniche. Al contrario, l'alluminio 6065 è più appropriato per le applicazioni che richiedono una resistenza moderata, come i componenti automobilistici o le strutture strutturali.

Se il vostro progetto prevede forme o disegni complessi, considerate la formabilità della lega. L'alluminio 6065 ha un'elevata formabilità, che lo rende perfetto per piegature e sagomature complesse senza incrinature. Questo lo rende adatto a lavorazioni dettagliate e a esigenze di design flessibili. Al contrario, la minore formabilità dell'alluminio 7075 potrebbe limitarne l'uso in applicazioni che richiedono una sagomatura complessa.

Il peso della lega è un altro fattore critico, soprattutto in settori come quello aerospaziale e automobilistico, dove la riduzione del peso è fondamentale. L'alluminio 7075 offre un elevato rapporto resistenza/peso, che lo rende vantaggioso per le applicazioni che richiedono una riduzione del peso senza sacrificare la resistenza.

Scegliete la lega in base alle esigenze specifiche della vostra applicazione. I settori aerospaziale e della difesa spesso danno priorità alla resistenza e alla durata, scegliendo l'alluminio 7075. Mentre settori come quello automobilistico o dell'elettronica di consumo potrebbero preferire l'alluminio 6065 per la sua versatilità e facilità di modellazione.

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

Quali sono le principali differenze tra le leghe di alluminio 6065 e 7075?

Le differenze principali tra le leghe di alluminio 6065 e 7075 riguardano principalmente la composizione, le proprietà meccaniche e le applicazioni. Sebbene la 6065 non sia una designazione di lega standard, viene spesso paragonata alla ben nota 6061. La lega 7075 è caratterizzata da un maggiore contenuto di zinco, che garantisce una resistenza eccezionale ed è ampiamente utilizzata nelle applicazioni aerospaziali e militari. Ha una resistenza alla trazione di 510-540 MPa e una resistenza allo snervamento di 430-480 MPa, che la rendono significativamente più forte della 6061, che ha una resistenza alla trazione di 310 MPa e una resistenza allo snervamento di 276 MPa.

In termini di formabilità, la 6061 è superiore e offre migliori capacità di formatura a freddo e saldabilità. È più resistente alla corrosione, adatto per applicazioni marine e architettoniche, mentre il 7075 richiede rivestimenti protettivi a causa del suo contenuto di rame. Dal punto di vista dei costi, il 7075 è più costoso e meno disponibile del 6061, che è economico e ampiamente utilizzato nei progetti di ingegneria generale. In generale, il 7075 è preferibile per le applicazioni ad alta sollecitazione, mentre il 6061 bilancia la formabilità, la resistenza alla corrosione e il costo per un uso più ampio.

Quale lega di alluminio è più resistente, la 6065 o la 7075?

La lega di alluminio 7075 è significativamente più resistente della 6065. La resistenza alla trazione dell'alluminio 7075-T6 è di circa 570 MPa, quasi il doppio di quella della 6065, spesso paragonata alla lega 6061 che si aggira intorno ai 276 MPa. Inoltre, la resistenza allo snervamento della 7075-T6 è compresa tra 490-503 MPa, superando anche in questo caso i 276 MPa della 6065. Ciò rende la 7075 la scelta preferita per le applicazioni ad alto carico, come i componenti aerospaziali e gli utensili industriali. Inoltre, il 7075 ha una durezza Brinell di circa 150, rispetto ai 95 del 6065, che garantisce una resistenza superiore all'usura. Sebbene il 7075 eccella in resistenza, è importante notare che è meno duttile del 6065, che offre una migliore formabilità e lavorabilità.

Come si comportano la duttilità e la formabilità del 6065 rispetto all'alluminio 7075?

Confrontando la duttilità e la formabilità dell'alluminio 6065 e 7075, il 6065 si distingue come l'opzione più duttile. La duttilità si riferisce alla capacità di un materiale di essere deformato senza rompersi, il che rende il 6065 preferibile per le applicazioni che richiedono progetti intricati o lavorazioni dettagliate. La sua formabilità superiore consente di modellarlo in configurazioni complesse con un rischio minimo di fessurazione, rendendolo ideale per i componenti automobilistici in cui sono essenziali una resistenza moderata e un'elevata formabilità.

D'altra parte, l'alluminio 7075, pur essendo molto più resistente, è meno duttile. La sua ridotta duttilità e formabilità lo rendono più incline a cedere sotto forti sollecitazioni. Ciò ne limita l'uso in applicazioni che richiedono un'ampia sagomatura o piegatura. Tuttavia, l'eccezionale resistenza della 7075 la rende adatta a settori come l'aerospaziale e la difesa, dove è fondamentale un elevato rapporto resistenza/peso e la formabilità non è la preoccupazione principale. La scelta tra queste leghe dipende quindi dai requisiti specifici di duttilità e resistenza di una determinata applicazione.

Quali sono le applicazioni tipiche delle leghe di alluminio 6065 e 7075?

Le leghe di alluminio 6065 e 7075 servono per applicazioni distinte grazie alle loro proprietà uniche. L'alluminio 6065 è utilizzato prevalentemente nei settori navale e architettonico, grazie alla sua eccellente resistenza alla corrosione e alla buona estrudibilità. Questo lo rende ideale per i telai delle finestre, gli scafi delle navi e le parti strutturali. Viene utilizzato anche nell'industria automobilistica per i telai e i pannelli della carrozzeria, beneficiando della sua lavorabilità e formabilità. Inoltre, il 6065 è adatto per i componenti di macchinari generici in cui sono necessarie la saldatura e la formatura.

D'altra parte, l'alluminio 7075 è molto apprezzato nell'industria aerospaziale e della difesa per il suo superiore rapporto forza-peso e la sua resistenza alla fatica. Viene spesso utilizzato nelle strutture degli aerei, come fusoliere e ali, e nelle attrezzature militari. Inoltre, la sua natura leggera ma resistente lo rende perfetto per le attrezzature sportive e ricreative ad alte prestazioni, come i componenti delle biciclette. Nonostante la minore resistenza alla corrosione rispetto al 6065, l'elevata resistenza del 7075 lo rende ideale per le applicazioni ad alta sollecitazione.

In che modo le proprietà di resistenza alla corrosione differiscono tra l'alluminio 6065 e 7075?

Quando si confronta la resistenza alla corrosione dell'alluminio 6065 e 7075, l'alluminio 7075 è noto per la sua resistenza media alla corrosione. Forma naturalmente uno strato di ossido protettivo che aiuta a resistere alla corrosione, anche se non è così resistente come altre leghe di alluminio come la 6061. La lega 7075 è particolarmente suscettibile alle cricche da tensocorrosione, ma le tempere invecchiate come T73 e T7351 offrono una migliore resistenza.

I dati specifici sull'alluminio 6065 sono limitati, ma come la maggior parte delle leghe di alluminio, probabilmente beneficia della formazione di uno strato di ossido protettivo, che contribuisce alla sua resistenza alla corrosione. In generale, la resistenza alla corrosione delle leghe di alluminio è influenzata dalla loro composizione e dai fattori ambientali.

Nelle applicazioni in cui la resistenza alla corrosione è un fattore critico, la 7075 potrebbe non essere la scelta migliore senza misure protettive aggiuntive, mentre la 6065 potrebbe offrire una maggiore resistenza, anche se ciò dovrebbe essere confermato da dati specifici. La comprensione di questi principi generali può aiutare a scegliere la lega più adatta al progetto.