I. Panoramica

1. La nascita e lo sviluppo di trattamenti speciali

Dagli anni '40, a causa dello sviluppo della scienza dei materiali e dell'alta tecnologia, dell'agguerrita concorrenza di mercato e dell'urgente necessità di una difesa avanzata e della ricerca scientifica, la velocità di aggiornamento dei nuovi prodotti ha accelerato, sviluppandosi verso l'alta velocità, l'alta precisione, l'alta affidabilità, la resistenza alla corrosione, l'alta temperatura e pressione, l'alta potenza e la polarizzazione delle dimensioni.

Di conseguenza, sono emersi in gran numero nuovi materiali, nuove strutture e parti meccaniche di precisione complesse, che pongono all'industria meccanica una serie di problemi urgenti da risolvere.

1) Problemi di lavorazione di vari materiali difficili da tagliare, come leghe dure, leghe di titanio, acciai resistenti al calore, acciai inossidabili, diamanti, gemme, quarzo e vari materiali metallici e non metallici ad alta durezza, alta resistenza, alta tenacità e alta fragilità come germanio e silicio.

2) Problemi di lavorazione di varie superfici speciali complesse, come pale di turbine a reazione, turbine integrali, carcasse di motori e stampi di forgiatura, stampi a iniezione con superfici di formatura tridimensionali, rigature in canne di fucile, iniettori, griglie e piccoli fori e spazi ristretti su spinneret.

3) Problemi di lavorazione di vari pezzi di ultraprecisione, lucidati o con requisiti speciali, come giroscopi aerospaziali e servovalvole con requisiti di qualità superficiale e precisione molto elevati, nonché alberi sottili, pezzi a parete sottile, elementi elastici e altri pezzi a bassa rigidità.

Per risolvere questa serie di problemi tecnologici, è difficile o addirittura impossibile affidarsi esclusivamente ai metodi di taglio tradizionali. Le persone hanno successivamente esplorato e ricercato nuovi metodi di lavorazione e la lavorazione speciale è emersa e si è sviluppata in queste condizioni. Tuttavia, il motivo per cui la lavorazione speciale ha potuto emergere e svilupparsi è che possiede caratteristiche essenziali che i processi di taglio tradizionali non possiedono.

L'essenza e le caratteristiche dei processi di taglio convenzionali sono: in primo luogo, affidarsi a materiali dell'utensile più duri del pezzo e, in secondo luogo, utilizzare l'energia meccanica per rimuovere il materiale in eccesso dal pezzo. In generale, si tratta di un metodo efficace, ma quando i materiali dei pezzi diventano sempre più duri e le strutture dei pezzi diventano più complesse, il metodo originariamente efficace diventa un fattore svantaggioso che limita l'efficienza produttiva e influisce sulla qualità della lavorazione.

La differenza tra le lavorazioni speciali e i processi di taglio convenzionali consiste nell'utilizzo diretto dell'energia elettrica, dell'energia luminosa, dell'energia sonora, dell'energia magnetica, dell'energia termica, dell'energia chimica o di una forma composita di più energie per la lavorazione. Le caratteristiche principali sono le seguenti:

- Si basa principalmente su altre forme di energia (come elettricità, luce, suono, chimica, ecc.) per rimuovere i materiali.

- La durezza dell'utensile può essere inferiore a quella del materiale lavorato.

- Durante la lavorazione non vi è alcuna forza di taglio meccanica significativa tra l'utensile e il pezzo.

2. Classificazione e confronto dei trattamenti speciali

Le lavorazioni speciali sono classificate in base alle fonti energetiche e ai principi di lavorazione, come illustrato nella Tabella 1.

Tabella 1 Classificazione dei metodi di lavorazione speciali comunemente utilizzati

| Metodo di lavorazione | Fonte di energia | Principio di lavorazione | Abbreviazione inglese |

| Lavorazione a scarica elettrica | Energia elettrica e termica | Sublimazione, fusione | EDM |

| Lavorazione a filo a scarica elettrica | Energia elettrica e termica | Sublimazione, fusione | WEDM |

| Lavorazione a fascio di elettroni | Energia elettrica e termica | Sublimazione, fusione | EBM |

| Lavorazione al plasma | Energia elettrica e termica | Sublimazione, fusione | PAM |

| Lavorazione elettrochimica | Energia elettrica e chimica | Dissoluzione dell'anodo metallico | ECM |

| Rettifica elettrochimica | Energia elettrica, chimica e meccanica | Macinazione per dissoluzione anodica | EGM |

| Lavorazione a ultrasuoni | Suono, energia meccanica | Impatto abrasivo ad alta frequenza | USM |

| Lavorazione laser | Luce, energia termica | Fusione, sublimazione | LBM |

| Lavorazione a fascio ionico | Energia elettrica, energia cinetica | Impatto atomico | IM |

| Incisione chimica | Energia chimica | Corrosione | CHM |

Tra queste, la lavorazione a fascio ionico utilizza fasci di plasma accelerati e focalizzati per colpire la superficie del materiale da lavorare. Le sue caratteristiche sono un'altissima precisione di lavorazione, un basso inquinamento, uno stress di lavorazione e una deformazione termica estremamente ridotti, ma una bassa efficienza di lavorazione. La lavorazione laser utilizza fasci laser ad alta potenza per irradiare i pezzi, provocando la fusione e la sublimazione del materiale per la foratura, il taglio, la saldatura e altre lavorazioni speciali.

II. Tecnologia di lavorazione a scarica elettrica

La lavorazione a scarica elettrica (EDM) è una tecnologia di lavorazione che sfrutta l'effetto di elettroerosione prodotto dalla scarica a impulsi tra l'elettrodo del pezzo e l'elettrodo dell'utensile in un determinato mezzo liquido per erodere i materiali conduttivi, modificando così la forma e le dimensioni del materiale.

1. Principi di base, caratteristiche e campo di lavorazione della lavorazione a scarica elettrica

(1) Principi di base della lavorazione a scarica elettrica

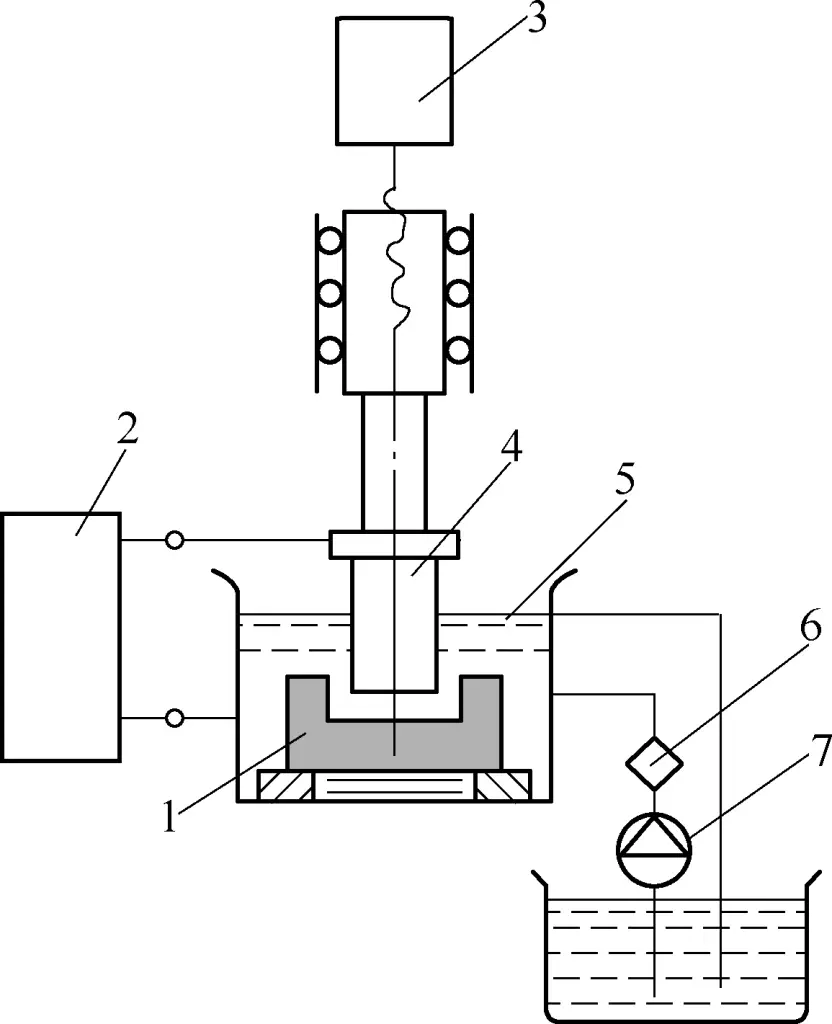

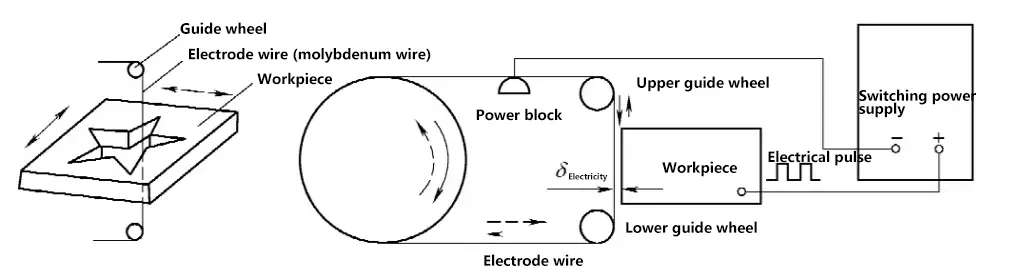

In un fluido di lavoro isolante, l'utensile e il pezzo da lavorare sono collegati ai poli positivo e negativo di un alimentatore a impulsi e viene sempre mantenuto un piccolissimo spazio di scarica (di solito da pochi micrometri a qualche centinaio di micrometri), come illustrato nella Figura 1.

1 pezzo

Alimentazione a 2 impulsi

3-Sistema di regolazione automatica dell'avanzamento

4 strumenti

5-Fluido di lavoro

Filtro a 6

7-Pompa del fluido funzionante

Sotto l'azione della tensione a impulsi, l'isolamento in corrispondenza della distanza minima o della resistenza isolante più debole si rompe istantaneamente, producendo alte temperature istantanee che causano la fusione locale o addirittura la sublimazione del metallo superficiale, formando un cratere elettro-eroso.

Dopo la fine del primo impulso di scarica, c'è un intervallo di tempo per consentire al fluido di lavoro di ripristinare il suo isolamento. Quindi, viene applicato il secondo impulso di tensione ai due poli, e un altro piccolo cratere verrà eroso alla distanza relativamente più vicina tra gli elettrodi.

Questo ciclo ad alta frequenza si ripete continuamente, con l'elettrodo dell'utensile che alimenta costantemente il pezzo da lavorare, copiando così la forma dell'utensile sul pezzo da lavorare e lavorando la parte richiesta. L'intera superficie lavorata sarà composta da innumerevoli piccoli fori.

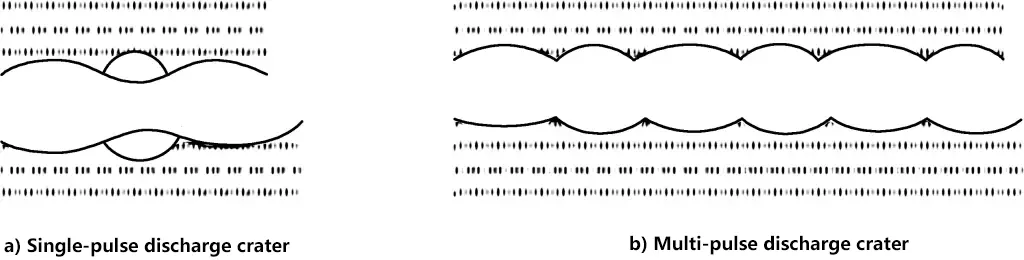

La lavorazione a scarica elettrica è un processo di asportazione del metallo che accumula gradualmente un gran numero di minuscoli segni di scarica, come mostrato nella Figura 2.

(2) Caratteristiche principali della lavorazione a scarica elettrica

Le caratteristiche principali della lavorazione a scarica elettrica sono:

- La lavorazione a scarica elettrica è un processo corrosivo, senza particolari requisiti per la durezza relativa dei materiali dell'elettrodo e del pezzo; la durezza del materiale dell'elettrodo dell'utensile può essere inferiore a quella del materiale del pezzo;

- La lavorazione a scarica elettrica non ha forza meccanica, quindi il pezzo non si deforma dopo la lavorazione;

- Può eseguire in modo continuo lavorazioni di sgrossatura, semifinitura e finitura;

- È facile implementare il controllo e l'automazione;

- La produzione di elettrodi per utensili presenta alcune difficoltà;

- È adatto solo per materiali conduttivi del pezzo;

- L'efficienza della lavorazione a scarica elettrica è relativamente bassa.

(3) Ambito di applicazione della lavorazione a scarica elettrica

L'ambito di applicazione della lavorazione a scarica elettrica comprende:

- Varie cavità e fori di forma complessa;

- Spesso utilizzato come processo di finitura per i pezzi stampati dopo la tempra;

- Può essere utilizzato come metodo di rafforzamento della superficie dei pezzi stampati;

- Può eseguire la rettifica a scarica elettrica;

- Può incidere testi e motivi.

2. Apparecchiature per la lavorazione a scarica elettrica

(1) Composizione della macchina

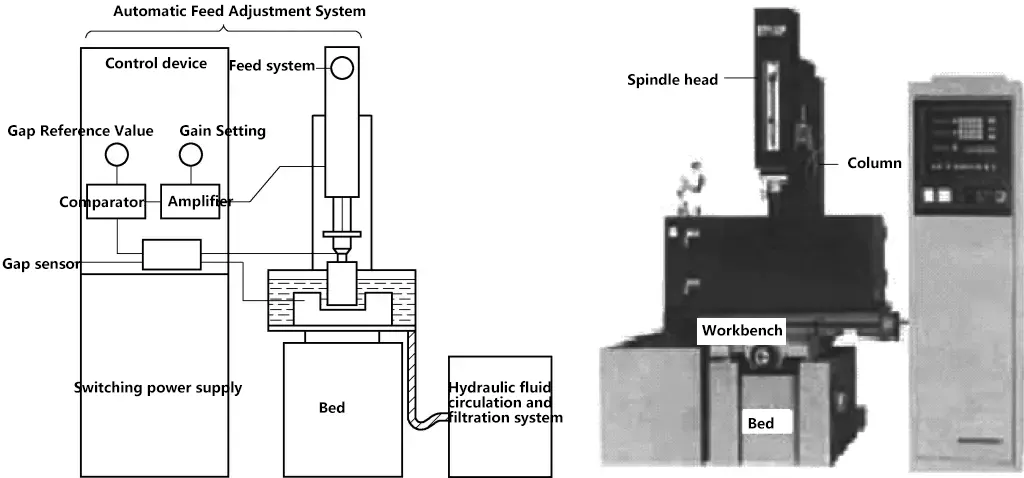

La Figura 3 mostra l'aspetto di un'apparecchiatura per la lavorazione a scarica elettrica, composta dal corpo macchina, dall'alimentazione a impulsi, dal sistema di asservimento, dal sistema di circolazione e filtrazione del fluido di lavoro e dal sistema operativo software.

1) Corpo macchina

Il corpo macchina è costituito principalmente da basamento, colonna, testa del mandrino e accessori, piano di lavoro e altre parti; si tratta di un sistema meccanico utilizzato per realizzare il bloccaggio, il fissaggio e il movimento dell'elettrodo del pezzo e dell'elettrodo dell'utensile. Il letto, la colonna e il piano di lavoro coordinato costituiscono l'ossatura della macchina per elettroerosione, fornendo supporto, posizionamento e facilità di funzionamento.

Poiché le forze macroscopiche nella lavorazione a scarica elettrica sono estremamente ridotte, non esistono requisiti rigorosi per la resistenza del sistema meccanico. Tuttavia, per evitare deformazioni e garantire la precisione, è necessaria la necessaria rigidità.

L'elettrodo bloccato sotto la testa del mandrino è l'attuatore del sistema di regolazione automatica. La sua qualità influisce sulla sensibilità del sistema di avanzamento e sulla stabilità del processo di lavorazione, influenzando così la precisione di lavorazione del pezzo.

2) Alimentazione a impulsi

Nel processo di lavorazione a scarica elettrica, la funzione dell'alimentatore a impulsi è quella di convertire la corrente alternata sinusoidale a 50 Hz di rete in corrente a impulsi unidirezionali a frequenza più elevata, fornendo l'energia di scarica necessaria alla fessura di lavorazione tra l'elettrodo del pezzo e l'elettrodo dell'utensile per erodere il metallo. Le prestazioni dell'alimentazione a impulsi influenzano direttamente la velocità di lavorazione, la qualità della superficie, la precisione di lavorazione, l'usura dell'elettrodo dell'utensile e altri indicatori tecnologici della lavorazione a scarica elettrica.

3) Sistema di servoassistenza

La sua funzione principale è quella di controllare il servo movimento degli assi X, Y e Z.

4) Sistema di circolazione e filtrazione del fluido di lavoro

Il sistema di circolazione e filtrazione del fluido di lavoro è composto da fluido di lavoro, serbatoio del fluido di lavoro, pompa del fluido di lavoro, elemento filtrante e condotti. Il fluido di lavoro serve per l'isolamento, la rimozione dei trucioli, il raffreddamento e il miglioramento della qualità della lavorazione.

Dopo ogni scarica a impulsi, lo stato di isolamento tra l'elettrodo del pezzo e l'elettrodo dell'utensile deve essere ripristinato rapidamente, altrimenti la scarica a impulsi si trasformerà in una scarica ad arco continuo, compromettendo la qualità della lavorazione.

Durante il processo di lavorazione, il fluido di lavoro è in grado di eliminare rapidamente i trucioli di metallo prodotti, consentendo alla lavorazione di procedere senza intoppi. Il fluido di lavoro raffredda anche gli elettrodi e il pezzo riscaldati, evitando la deformazione del pezzo.

5) Sistema operativo software

Il sistema operativo software è in grado di inserire vari parametri dell'elettrodo dell'utensile e dell'elettrodo del pezzo e di generare programmi, di osservare dinamicamente le variazioni della profondità di lavorazione durante il processo e di eseguire la lavorazione manuale, oltre ad altre funzioni.

(2) Elettrodo utensile

Le proprietà che i materiali degli elettrodi per utensili devono possedere:

- Buone prestazioni del processo di lavorazione a scarica elettrica, cioè alto punto di fusione, alto punto di ebollizione, buona conducibilità elettrica, buona conducibilità termica, alta resistenza meccanica, ecc.

- Buona lavorabilità, facile da lavorare per ottenere la precisione e la qualità superficiale richieste.

- Fonti abbondanti e prezzi accessibili.

3. Processo di lavorazione a scarica elettrica e leggi di base della lavorazione

(1) Effetto polarità

Nella formatura a scarica elettrica, mentre il materiale del pezzo viene gradualmente eroso, anche il materiale dell'elettrodo dell'utensile viene eroso. Tuttavia, anche quando si utilizza lo stesso materiale per i poli positivo e negativo, le quantità di erosione sono diverse. Questo fenomeno è chiamato effetto polarità. Se il pezzo è collegato al polo positivo dell'alimentazione, si parla di lavorazione a polarità positiva; se il pezzo è collegato al polo negativo dell'alimentazione, si parla di lavorazione a polarità negativa.

(2) Influenza dei parametri elettrici

1) Larghezza dell'impulso

Quando gli altri parametri rimangono costanti, l'aumento dell'ampiezza dell'impulso riduce l'usura dell'elettrodo dell'utensile, migliora l'efficienza produttiva e stabilizza la lavorazione.

2) Intervallo di impulsi

Diminuendo l'intervallo di impulsi si aumenta la frequenza di scarica, migliorando così l'efficienza di produzione.

3) Energia ad impulsi

In condizioni normali, il tasso di erosione è proporzionale all'energia dell'impulso.

(3) Principali fattori che influenzano la precisione della lavorazione a scarica elettrica

1) Lavorazione del cono

La conicità di lavorazione è legata principalmente al numero di scariche secondarie e all'energia di un singolo impulso. Maggiore è il numero di scariche e maggiore è l'energia, maggiore è la conicità di lavorazione. Il numero di scariche secondarie è legato principalmente alle condizioni di asportazione del truciolo, alla direzione di asportazione del truciolo e alla velocità di lavorazione.

2) Precisione e usura dell'elettrodo dell'utensile

Poiché la lavorazione a scarica elettrica è un processo di riproduzione, i difetti di lavorazione dell'elettrodo dell'utensile saranno direttamente copiati sul pezzo. Pertanto, l'accuratezza di produzione dell'elettrodo utensile influisce direttamente sull'accuratezza di lavorazione del pezzo.

3) Serraggio e posizionamento dell'elettrodo e del pezzo in lavorazione

L'accuratezza del serraggio, del posizionamento e dell'allineamento influisce direttamente sull'accuratezza della lavorazione del pezzo.

4) Deformazione termica della macchina

Il calore di lavorazione generato dalla lavorazione a scarica elettrica è molto elevato e causa la deviazione dell'asse del mandrino della macchina, compromettendo la precisione di lavorazione del pezzo.

4. Esempio di applicazione della lavorazione a scarica elettrica

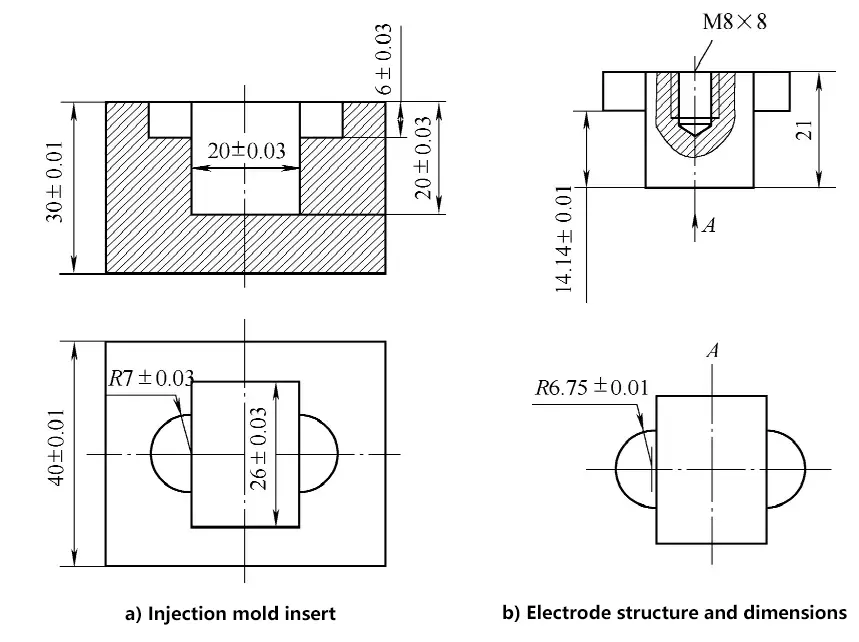

La Figura 4a mostra un blocco di inserti per stampi a iniezione, realizzato in materiale 40Cr, con una durezza di 38-40HRC e un valore di rugosità superficiale lavorata di Ra0,8μm. I bordi laterali della cavità devono essere affilati, con un raggio d'angolo R<0,25 mm.

(1) Selezione del metodo

Scegliere il metodo di movimento planetario a elettrodo singolo per la formatura a scarica elettrica. Per garantire bordi laterali netti (R<0,3 mm), la quantità di moto planetario deve essere ridotta, prendendo δ≤0,25 mm.

(2) Elettrodo utensile

1) Il materiale dell'elettrodo è scelto come rame puro forgiato per garantire la qualità di lavorazione dell'elettrodo e la rugosità superficiale.

2) La struttura e le dimensioni dell'elettrodo sono mostrate nella Figura 4b.

① La dimensione orizzontale dell'elettrodo su un solo lato è pari a b=0,25 mm e, in base alla relativa formula di calcolo, la quantità di moto planetario δ=0,25 mm.

Poiché la dimensione dell'elettrodo è relativamente piccola, i parametri standard per la lavorazione di sgrossatura di base non devono essere troppo grandi.

In base al database del processo (o all'esperienza), è noto che i parametri di lavorazione grezzi effettivamente utilizzati produrranno un'usura dell'elettrodo di 1%. Pertanto, la differenza di lunghezza dell'elettrodo corrispondente alla profondità di 20 mm della cavità principale e alla profondità di 6 mm della cavità di testa R7 mm non è di 14 mm, ma di (20-6)mm×(1+1%)=14,14 mm.

Sebbene si verifichi anche un'usura durante la finitura, poiché la quantità di finitura per entrambe le parti è la stessa, non influisce sulla differenza di profondità. La Figura 4b mostra la struttura dell'elettrodo, senza requisiti rigorosi per la sua lunghezza totale.

3) Produzione di elettrodi.

L'elettrodo può essere fabbricato con metodi di lavorazione meccanica, ma a causa delle due bussole semicircolari viene generalmente completato con l'elettroerosione a filo. I processi principali sono i seguenti:

- Preparazione del materiale;

- Pianificare le superfici superiore e inferiore;

- Disegnare le linee;

- Fori filettati M8×8 a macchina;

- Tagliare i fili secondo le dimensioni orizzontali;

- Ruotare di 90° avanti e indietro nella direzione indicata nella Figura 4b, utilizzare il taglio del filo per lavorare due semicerchi e la lunghezza del corpo principale;

- Finitura manuale.

4) Elaborazione dell'inserto in bianco.

Vale a dire:

① Preparare il materiale in base alle dimensioni richieste.

② Piano a sei facce.

Trattamento termico (tempra e rinvenimento) per raggiungere 38~40HRC.

④ Rettificare le sei facce dell'inserto.

5) Serraggio e posizionamento dell'elettrodo e dell'inserto.

① Fissare l'elettrodo con viti M8 e bloccarlo sull'attrezzatura della testa del mandrino. Utilizzare un micrometro (o un comparatore) per allineare l'elettrodo perpendicolarmente alla superficie del pezzo, utilizzando le superfici superiore e laterale dell'elettrodo come riferimento, e allineare i suoi assi X e Y con le direzioni di movimento X e Y della tavola di lavoro.

L'inserto è generalmente bloccato con una morsa della macchina e i suoi assi X e Y sono allineati alle direzioni di movimento X e Y del piano di lavoro.

③ Posizionamento, che garantisce il perfetto allineamento della linea centrale dell'elettrodo e dell'inserto. Quando si utilizza una macchina per elettroerosione a controllo numerico, è possibile utilizzare la funzione di centratura automatica della macchina per un posizionamento preciso.

6) Processo di formatura per elettroerosione.

III. Tecnologia di lavorazione a scarica elettrica con taglio a filo CNC

La lavorazione a scarica elettrica con taglio a filo (WEDM) è una nuova tecnologia sviluppata sulla base della lavorazione a scarica elettrica, chiamata così perché utilizza un elettrodo a filo (filo di molibdeno o filo di rame) per tagliare il pezzo in lavorazione attraverso una scarica di scintille.

1. Principi di base, caratteristiche e campo di lavorazione della lavorazione a scarica elettrica con taglio a filo CNC.

(1) Principi di base della lavorazione a scarica elettrica con taglio a filo CNC

Il principio di base della lavorazione a scarica elettrica con taglio a filo CNC è illustrato nella Figura 5.

Utilizza l'effetto elettroerosivo prodotto dalla scarica di scintille pulsate tra un filo metallico in movimento (filo di molibdeno, filo di rame) e il pezzo da lavorare, che formano due elettrodi, per lavorare il pezzo e ottenere la forma desiderata.

Durante il processo di lavorazione, il pezzo in lavorazione funge da elettrodo del pezzo e il filo di molibdeno o di rame funge da elettrodo dell'utensile. L'alimentatore a impulsi emette una serie di tensioni a impulsi applicate al pezzo e al filo di molibdeno. Tra il filo di molibdeno e il pezzo in lavorazione è presente una quantità sufficiente di fluido di lavoro con determinate proprietà isolanti.

Quando la distanza tra il filo di molibdeno e il pezzo diventa sufficientemente piccola (circa 0,01 mm), sotto l'azione della tensione a impulsi, il fluido di lavoro viene ionizzato e disgregato, formando un canale di scarica istantaneo tra il filo di molibdeno e il pezzo. Ciò produce alte temperature istantanee, causando la fusione locale del metallo o addirittura la sua sublimazione e l'erosione. Se il piano di lavoro alimenta continuamente il pezzo, può tagliare la forma desiderata.

(2) Caratteristiche principali della lavorazione a scarica elettrica con taglio a filo CNC

1) Poiché l'elettrodo è un filo sottile di piccolo diametro, l'ampiezza dell'impulso, la corrente media e altri parametri non possono essere troppo grandi, limitando così la gamma di parametri di lavorazione selezionabili.

2) Utilizza acqua o fluido di lavoro a base d'acqua, che non si infiamma e non prende fuoco, facilitando l'implementazione di operazioni sicure non presidiate.

3) Il filo dell'elettrodo è solitamente molto sottile e consente la lavorazione di spazi ridotti e di pezzi di forma complessa. A causa del ridotto spazio di taglio, la quantità effettiva di metallo asportato è molto ridotta, con un conseguente elevato utilizzo del materiale, particolarmente conveniente nella lavorazione di pezzi preziosi. metalli.

4) Non è necessario produrre elettrodi sagomati, riducendo notevolmente i costi di progettazione e produzione degli elettrodi sagomati e abbreviando il ciclo di produzione.

5) Alto grado di automazione, facilità di funzionamento, breve ciclo di lavorazione e basso costo.

(3) Campo di applicazione della lavorazione a scarica elettrica con taglio a filo CNC

1) Lavorazione dello stampo.

Adatto alla lavorazione di fustelle di varie forme. Regolando diverse quantità di compensazione del gap, è sufficiente una sola programmazione per tagliare il punzone, la piastra di fissaggio del punzone, la matrice e la piastra di spellatura.

2) Prototipazione di nuovi prodotti.

Nel processo di prototipazione di nuovi prodotti, la lavorazione a scarica elettrica con taglio a filo CNC può tagliare direttamente i pezzi senza la necessità di creare stampi aggiuntivi, riducendo notevolmente i costi di produzione e i tempi di ciclo.

3) Lavorazione di materiali speciali.

Per alcuni materiali metallici ad alta durezza e ad alto punto di fusione, quasi impossibili da lavorare con i metodi di taglio tradizionali, la lavorazione a scarica elettrica a filo CNC è economica e produce risultati di buona qualità.

2. Apparecchiatura di lavorazione a scarica elettrica CNC a filo

(1) Modello e parametri tecnici della macchina per la lavorazione del taglio a filo

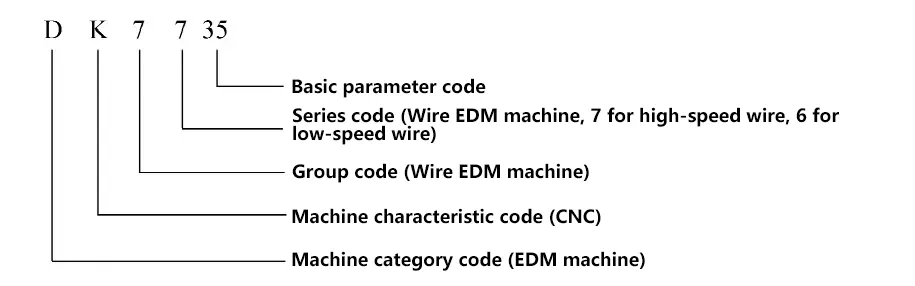

La compilazione dei numeri di modello delle macchine utensili cinesi viene effettuata in base alle disposizioni di GB/T 15375-2008 "Metodo per la compilazione dei numeri di modello delle macchine utensili per il taglio dei metalli" e i numeri di modello delle macchine utensili sono composti da lettere pinyin cinesi e numeri arabi.

Ad esempio, il significato del modello di macchina utensile DK7735 è il seguente:

I principali parametri tecnici delle macchine per la lavorazione a scarica elettrica con taglio a filo comprendono: corsa del piano di lavoro (corsa longitudinale × corsa trasversale), spessore massimo di taglio, rugosità della superficie lavorata, velocità di taglioe le funzioni di controllo del sistema CNC, ecc. I principali modelli e parametri tecnici delle macchine per la lavorazione a scarica elettrica con taglio a filo della serie DK77 sono riportati nella Tabella 2.

Tabella 2 Principali modelli e parametri tecnici delle macchine della serie DK77 (per riferimento)

| Modello di macchina | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| Tavolo da lavoro | 330mm×520mm | 360mm×600mm | 410mm×650mm | 460mm×680mm | 520mm×750mm | 570mm×910mm |

| 250mm×320mm | 320mm×400mm | 350mm×250mm | 400mm×500mm | 450mm×550mm | 500mm×630mm | |

| Spessore massimo di taglio/mm | 400 | 500 | 500 | 500 | 500 | 600 |

| Capacità di carico di lavorazione/kg | 250 | 350 | 400 | 450 | 600 | 800 |

| Peso macchina principale/kg | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| Dimensioni principali della macchina | 1400mm× 920mm× 1350 mm | 1500mm× 1200mm× 1400 mm | 1600mm× 1300mm× 1400 mm | 1700mm× 1400mm× 1400 mm | 1750mm× 1500mm× 1400 mm | 2100mm× 1700mm× 1740 mm |

| Rugosità della superficie/μm | 2.5 | |||||

| Lavorazione del cono | 3°~60° | |||||

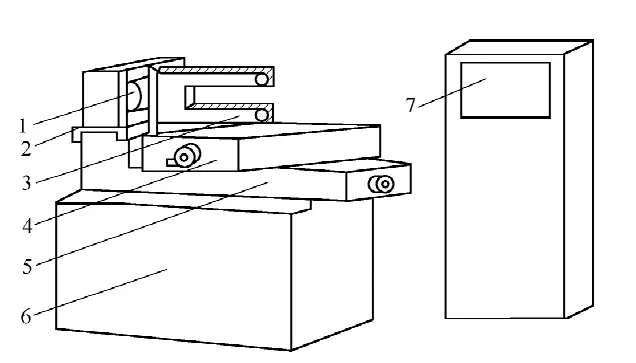

(2) Struttura di base della macchina

Lo schema strutturale della macchina per la lavorazione a scarica elettrica con taglio a filo è illustrato nella Figura 6 e comprende il corpo macchina, l'alimentatore a impulsi, il dispositivo CNC, il sistema di circolazione del fluido di lavoro, ecc.

Bobina a 1 filo

Scivolo a 2 fili

Telaio a 3 fili

4-Tavolo di lavoro superiore

5-Tavolo di lavoro inferiore

Letto a 6 macchine

7-Alimentazione a impulsi e dispositivo CNC

1) Corpo macchina

Il corpo macchina è composto da basamento, meccanismo di scorrimento del filo, piano di lavoro e telaio del filo, ecc.

① Letto a macchina.

Utilizzato per sostenere e collegare componenti come il piano di lavoro e il meccanismo di scorrimento del filo, con i componenti elettrici della macchina e il sistema di circolazione del fluido di lavoro installati all'interno.

② Meccanismo di scorrimento del filo.

L'accoppiamento del motore aziona il rocchetto del filo in modo da farlo ruotare alternativamente in avanti e indietro. Il filo di molibdeno è disposto ordinatamente sul rocchetto e si muove avanti e indietro ad alta velocità (velocità del filo di circa 9 m/s) attraverso le ruote di guida del telaio del filo.

③ Tavolo da lavoro.

Utilizzato per installare e azionare il movimento del pezzo in direzione X e Y sul piano orizzontale. Il piano di lavoro è suddiviso in strati superiori e inferiori, collegati rispettivamente alle viti di comando X e Y e azionati da due motori passo-passo.

Ogni volta che il motore passo-passo riceve un segnale a impulsi dal computer, il suo albero di uscita ruota di un angolo di passo e quindi aziona la vite di guida per ruotare attraverso una coppia di ingranaggi a cambio di velocità, spostando così il piano di lavoro di 0,001 mm nella direzione corrispondente.

④ Telaio a filo.

La funzione principale del telaio del filo è quella di sostenere il filo dell'elettrodo mentre si muove a una velocità lineare stabilita e di mantenere un certo angolo geometrico tra la parte di lavoro del filo dell'elettrodo e il piano di lavoro.

2) Alimentazione a impulsi

L'alimentatore a impulsi, noto anche come alimentatore ad alta frequenza, serve principalmente a convertire la normale corrente alternata a 50 Hz in una tensione a impulsi unidirezionale ad alta frequenza. Durante la lavorazione, il filo dell'elettrodo è collegato al polo negativo dell'alimentatore a impulsi, mentre il pezzo da lavorare è collegato al polo positivo.

3) Dispositivo CNC

Le funzioni principali del dispositivo CNC sono il controllo della traiettoria e il controllo della lavorazione. Il controllo della lavorazione comprende il controllo dell'avanzamento, la ritrazione del cortocircuito, la compensazione del gap, la scalatura grafica, la rotazione e la traslazione, il controllo adattivo, la centratura automatica, la visualizzazione delle informazioni, la funzione di autodiagnosi, ecc. La precisione di controllo è di ±0,001 mm e la precisione di lavorazione è di ±0,01 mm.

4) Sistema di circolazione del fluido di lavoro

È composto da fluido di lavoro, serbatoio del fluido di lavoro, pompa del fluido di lavoro e tubi di circolazione. Il fluido di lavoro serve per l'isolamento, la rimozione dei trucioli e il raffreddamento. Dopo ogni scarica a impulsi, lo stato di isolamento tra il pezzo e il filo dell'elettrodo (filo di molibdeno) deve essere ripristinato rapidamente, altrimenti la scarica a impulsi si trasformerà in una scarica ad arco continuo stabile, compromettendo la qualità della lavorazione.

Durante il processo di lavorazione, il fluido di lavoro può eliminare rapidamente le microparticelle di metallo generate durante la lavorazione tra gli elettrodi, garantendo una lavorazione senza problemi. Il fluido di lavoro può anche raffreddare il filo dell'elettrodo e il pezzo riscaldato, evitando la deformazione del pezzo.

3. Leggi di processo della lavorazione a scarica elettrica con taglio a filo CNC

I principali indicatori di processo della lavorazione a scarica elettrica con taglio a filo CNC comprendono la velocità di taglio, la precisione di lavorazione, la rugosità superficiale, ecc.

(1) Velocità di taglio

La velocità di taglio si riferisce all'area totale della superficie del pezzo tagliata dalla linea centrale del filo dell'elettrodo per unità di tempo, garantendo una certa rugosità superficiale durante il processo di taglio, misurata in mm.2/min.

La velocità di taglio massima si riferisce alla velocità di taglio massima raggiungibile senza considerare la direzione di taglio, la rugosità superficiale e altre condizioni. Di solito, la velocità di taglio per la lavorazione a filo veloce è di 40~80 mm.2/min, che è correlato all'entità della corrente di lavorazione.

Per confrontare gli effetti di taglio con diverse alimentazioni a impulsi e diverse correnti di lavorazione, la velocità di taglio per ampere di corrente è chiamata efficienza di taglio, che in genere è di 20 mm.2/(min-A).

(2) Precisione di lavorazione

L'accuratezza di lavorazione si riferisce al termine collettivo per l'accuratezza dimensionale, l'accuratezza della forma e l'accuratezza posizionale del pezzo lavorato.

L'accuratezza della lavorazione è un indicatore completo che comprende l'accuratezza del controllo della traiettoria di taglio, l'accuratezza della trasmissione meccanica, l'accuratezza del bloccaggio e del posizionamento del pezzo, nonché gli effetti delle fluttuazioni dei parametri dell'alimentazione a impulsi, degli errori di diametro del filo dell'elettrodo, dell'usura e delle vibrazioni, delle variazioni del livello di contaminazione del fluido di lavoro e del livello di abilità dell'operatore sull'accuratezza della lavorazione.

(3) Rugosità della superficie

In Cina, la rugosità superficiale è comunemente espressa come deviazione media aritmetica del profilo Ra(μm), mentre in Giappone, Rmassimo è spesso utilizzato.

La rugosità superficiale del taglio a filo ad alta velocità può raggiungere Ra5,0~2,5μm, con il miglior risultato di circa Ra1,0μm; la rugosità superficiale del taglio a filo a bassa velocità può generalmente raggiungere Ra1,25μm, con il miglior risultato di Ra0,2μm.

4. Programmazione della lavorazione a scarica elettrica con taglio a filo CNC

Il sistema di controllo delle macchine CNC a scarica elettrica controlla la macchina per eseguire la lavorazione sulla base di "comandi" umani, quindi è necessario prima "scrivere" i comandi per le forme da lavorare in un "linguaggio" che il sistema di controllo a scarica elettrica possa comprendere.

I metodi di programmazione si dividono in programmazione manuale e programmazione assistita dal computer. La programmazione manuale è un'abilità di base per gli operatori del taglio a filo, che consente di comprendere meglio i vari calcoli necessari per la programmazione e i principi e i processi di programmazione.

Tuttavia, a causa della natura noiosa e lunga dei calcoli di programmazione manuale, con il rapido sviluppo dei computer negli ultimi anni, la programmazione del taglio del filo adotta per lo più la programmazione assistita da computer, riducendo notevolmente l'intensità di lavoro della programmazione e riducendo in modo significativo il tempo necessario per la programmazione.

(1) Programmazione manuale

I formati dei programmi di taglio a filo includono 3B, 4B, ISO e così via, con il formato 3B che è il più comunemente utilizzato. Per allinearsi agli standard internazionali, alcuni produttori utilizzano anche i codici ISO. Il formato del programma 3B è mostrato nella Tabella 3.

Tabella 3 Formato del programma 3B

| B | X | B | Y | B | J | G | Z |

| Separatore | Coordinata dell'asse X | Separatore | Coordinata dell'asse Y | Separatore | Lunghezza del conteggio | Direzione del conteggio | Istruzione di elaborazione |

1) Determinazione del sistema di coordinate e dei valori delle coordinate X, Y.

Il sistema di coordinate piane è definito come segue: Di fronte alla piattaforma operativa della macchina utensile, il piano della tavola di lavoro è il piano di coordinate, con la direzione sinistra-destra come asse X (positivo verso destra) e la direzione anteriore-posteriore come asse Y (positivo verso l'avanti).

L'origine del sistema di coordinate è definita come segue: Quando si elabora una linea retta, il punto di partenza della linea viene assunto come origine del sistema di coordinate e X, Y assumono i valori assoluti delle coordinate del punto finale della linea; quando si elabora un arco, il centro dell'arco viene assunto come origine del sistema di coordinate e X, Y assumono i valori assoluti delle coordinate del punto di partenza dell'arco.

L'unità di misura dei valori delle coordinate è il micrometro (μm). Nella programmazione si utilizza un sistema di coordinate relative, il che significa che l'origine del sistema di coordinate cambia con i diversi segmenti del programma.

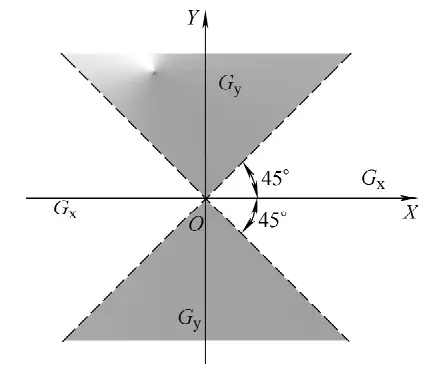

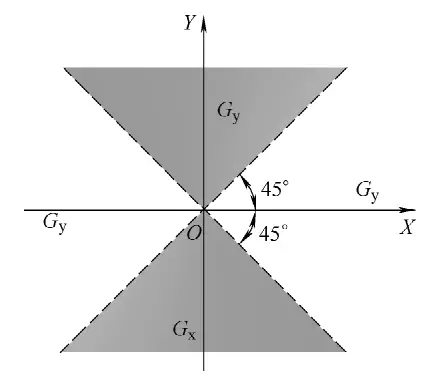

2) Determinazione della direzione di conteggio G.

Sia che si tratti di una linea retta o di un arco, la direzione di conteggio è determinata dalla posizione del punto finale. I principi specifici sono i seguenti: Selezionare la lunghezza totale dell'avanzamento nella direzione X per il conteggio, detta conteggio X, indicata come Gx; selezionare la lunghezza di avanzamento totale in direzione Y per il conteggio, detta conteggio Y, indicata come Gy. Ovvero:

① Per l'elaborazione di una linea retta, può essere selezionata secondo la Figura 7: Quando | Ye |>| Xe |Scegliere Gy; quando | Xe |>| Ye |Scegliere Gx; quando | Xe |=| Ye |Gx o Gy può essere scelto.

② Per gli archi, quando le coordinate del punto finale dell'arco si trovano nelle aree mostrate nella Figura 8: Quando | Xe |>| Ye |Scegliere GyQuando | Ye |>| Xe |Scegliere Gx; quando | Xe |=| Ye |Gx o Gy può essere scelto.

3) Determinazione della lunghezza di conteggio J. La lunghezza di conteggio viene determinata in base alla direzione di conteggio. È la somma dei valori assoluti delle proiezioni della retta o dell'arco elaborati sull'asse delle coordinate nella direzione del conteggio, con l'unità di misura dei micrometri (μm).

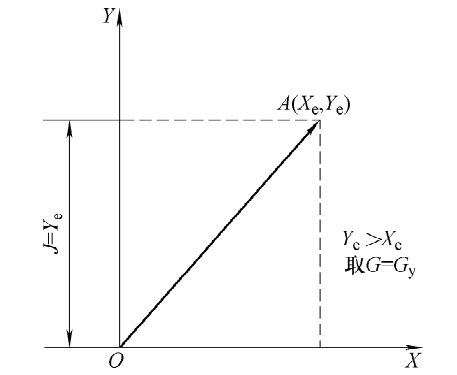

[Esempio 1] Elaborazione della linea diagonale OA come mostrato nella Figura 9, con punto finale A (Xe, Ye), e Ye>Xe, determinare G e J.

Soluzione: Perché | Ye |>| Xe |, la diagonale OA si trova su una linea con un angolo maggiore di 45° rispetto all'asse X, la direzione di conteggio è Gy, la lunghezza della proiezione della diagonale OA sull'asse Y è Ye, quindi J=Ye.

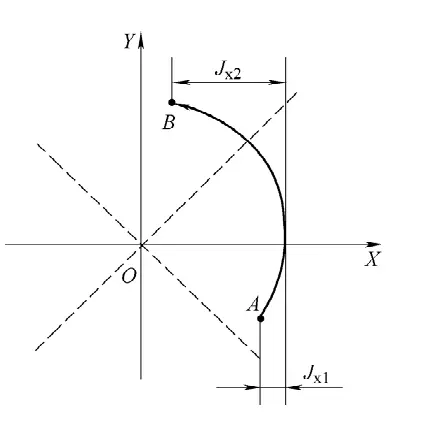

[Esempio 2] Elaborando l'arco AB mostrato nella Figura 10, con il punto di partenza nel quarto quadrante e il punto finale B (Xe, Ye) nel primo quadrante, determinare G e J.

Soluzione: Poiché il punto finale dell'elaborazione è vicino all'asse Y, | Ye |>| Xe |La direzione di conteggio è Gx, la lunghezza del conteggio è la somma delle lunghezze di proiezione dei segmenti d'arco in ogni quadrante sull'asse X, cioè J=Jx1+Jx2.

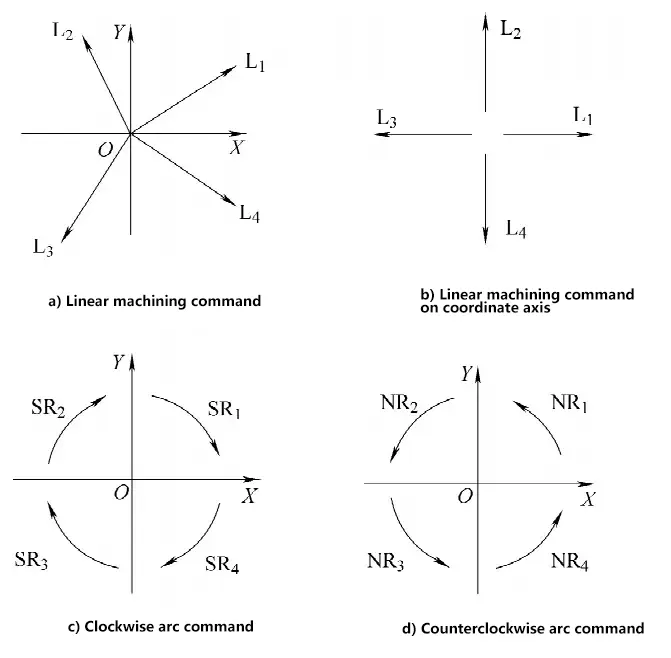

4) Elaborazione dell'istruzione Z.

L'istruzione di lavorazione Z viene utilizzata per esprimere informazioni quali la forma della figura lavorata, il quadrante in cui si trova e la direzione di lavorazione. In base a queste istruzioni, il sistema di controllo seleziona correttamente la formula di deviazione, esegue i calcoli di deviazione e controlla la direzione di avanzamento del piano di lavoro, realizzando così la lavorazione automatica della macchina utensile. Esistono 12 tipi di istruzioni di lavorazione, come illustrato nella Figura 11.

I segmenti di linea situati nei quattro quadranti sono chiamati linee diagonali. Le istruzioni di elaborazione per le linee diagonali sono rappresentate da L1, L2, L3, L4 rispettivamente, come mostrato nella Figura 11a. Per le linee rette che coincidono con gli assi delle coordinate, le istruzioni di elaborazione possono essere selezionate in base alla direzione di avanzamento, come mostrato nella Figura 11b.

Durante l'elaborazione degli archi, se il punto di partenza dell'arco elaborato si trova in uno dei quattro quadranti del sistema di coordinate e viene interpolato in senso orario, come mostrato nella Figura 11c, le istruzioni di elaborazione sono rappresentate da SR1, SR2, SR3, SR4 rispettivamente; per l'interpolazione antioraria, sono rappresentati da NR1, NR2, NR3, NR4 rispettivamente, come mostrato nella Figura 11d. Se il punto di partenza si trova esattamente su un asse di coordinate, l'istruzione può essere scelta da uno dei due quadranti adiacenti.

5) Esempio di programmazione del codice 3B.

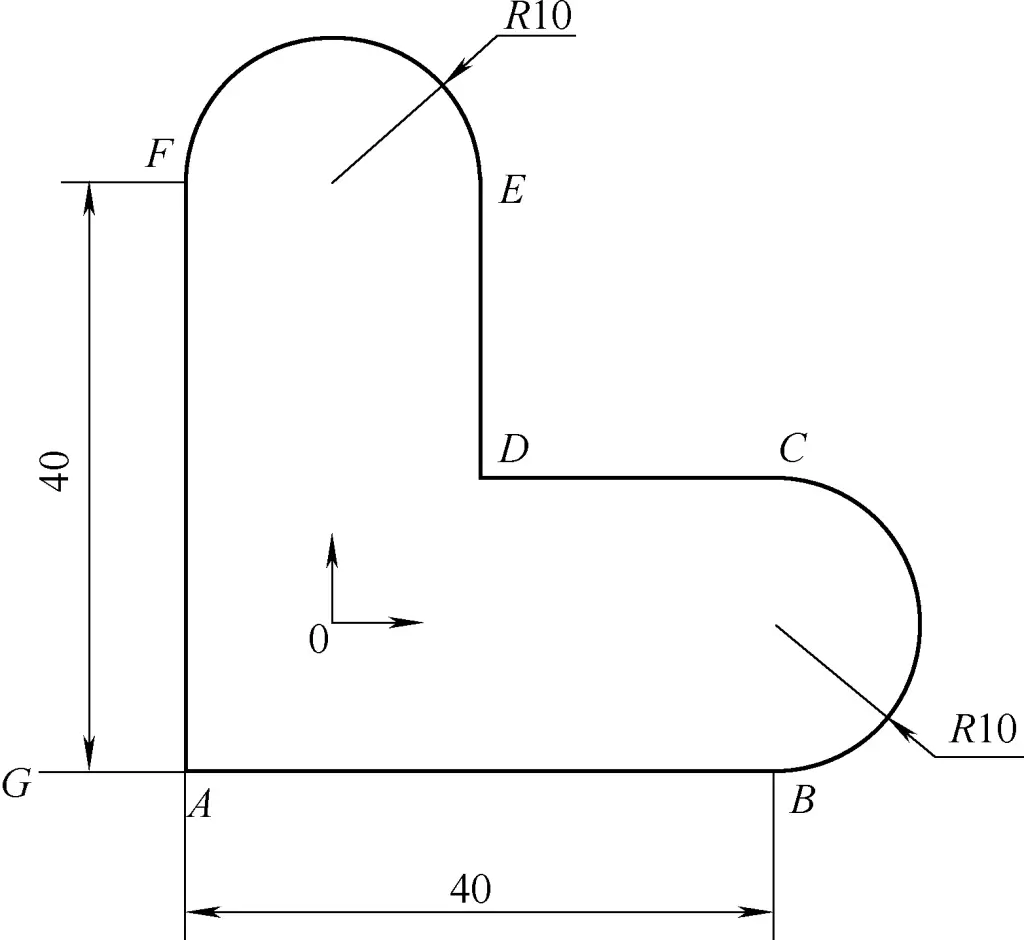

Utilizzare il taglio a filo per lavorare il pezzo illustrato nella Figura 12. La posizione di impostazione dell'utensile deve essere esterna al pezzo, con le coordinate del punto G (-20, -10) come punto di partenza e le coordinate del punto A (-10, -10) come punto di inizio del taglio. Per facilitare il calcolo, il valore di compensazione del raggio del filo di molibdeno non viene considerato nella programmazione. Ovvero:

① Determinare il punto di inizio della lavorazione come punto G e il percorso di lavorazione come G-A-B-C-D-E-F-A-G.

② Calcolo dei valori delle coordinate, in base al sistema di coordinate e alle norme sui valori delle coordinate, calcolare separatamente i valori delle coordinate per ciascun segmento del programma.

③ Compilare il foglio del programma, scrivere ogni segmento secondo il formato standard del programma.

| Programma | Annotazione |

| B10000B0B10000GXL1 | Passare dal punto G al punto A, il punto A è il punto di partenza del taglio; |

| B40000B0B40000GXL1 | Dal punto A al punto B; |

| B0B10000B20000GXNR4 | Dal punto B al punto C; |

| B20000B0B20000GXL3 | Dal punto C al punto D; |

| B0B20000B20000GYL2 | Dal punto D al punto E; |

| B10000B0B20000GYNR4 | Dal punto E al punto F; |

| B0B40000B40000GYL4 | Dal punto F al punto A; |

| B10000B0B10000GXL3 | Ritorno dal punto A al punto di partenza G. |

(2) Programmazione assistita da computer

Grazie al rapido sviluppo della tecnologia informatica, molte macchine utensili per il taglio del filo CNC di recente produzione sono dotate di sistemi di programmazione assistita da computer.

CAXA wire cutting è un sistema software per la programmazione CNC di macchine utensili per il taglio del filo, ampiamente utilizzato nel campo della lavorazione del filo in Cina. È in grado di fornire codici di programmazione CNC rapidi, efficienti e di alta qualità per varie macchine utensili per il taglio del filo, semplificando notevolmente il lavoro del personale addetto alla programmazione CNC.

Il taglio a filo CAXA è in grado di completare con rapidità e precisione lavori difficilmente realizzabili con i metodi di programmazione tradizionali, consentendo agli operatori di disegnare interattivamente la grafica di taglio richiesta e di generare percorsi di lavorazione di taglio a filo a due assi con contorni di forma complessa.

Il taglio a filo CAXA supporta macchine utensili per il taglio a filo veloce e può produrre programmi di lavorazione del taglio a filo nei formati 3B, 4B e ISO. Il processo generale di programmazione automatizzata è il seguente: Utilizzare la funzione CAD di CAXA wire cutting per disegnare la grafica di lavorazione → Generare percorsi di lavorazione e simulazione di lavorazione → Generare il programma di lavorazione del taglio del filo → Trasferire il programma di lavorazione del taglio del filo alla macchina utensile per il taglio del filo.

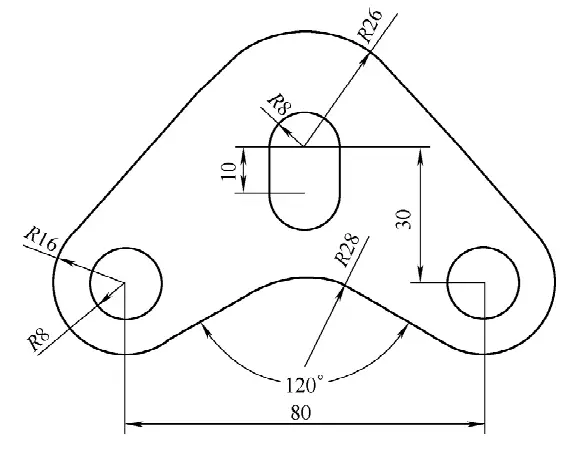

L'esempio seguente illustra il processo di lavorazione di uno stampo convesso-concavo. Le dimensioni dello stampo convesso-concavo sono riportate nella Figura 13. Il filo dell'elettrodo per l'elettroerosione a filo è un filo di molibdeno da 0,1 mm, con un gap di scarica su un solo lato di 0,01 mm.

1) Disegno del diagramma del pezzo

① Disegno di cerchi

- Selezionare la voce di menu "Curve di base - Cerchio" e utilizzare il metodo "Centro-Raggio" per creare cerchi.

- Immettere (0,0) per determinare la posizione centrale, quindi immettere il valore del raggio "8" per disegnare un cerchio.

- Senza terminare il comando, mentre il sistema chiede ancora "Inserisci un punto sull'arco o sul raggio", immettere "26" per disegnare un cerchio più grande, quindi fare clic con il pulsante destro del mouse per terminare il comando.

- Continuare a utilizzare il comando precedente per creare cerchi, inserire il punto centrale (-40,-30) e i valori di raggio "8" e "16" rispettivamente per disegnare un'altra serie di cerchi concentrici.

② Disegnare linee rette

- Selezionare la voce di menu "Curve di base - Retta", scegliere il metodo "Retta a due punti" e il sistema chiederà di inserire la posizione del "Primo punto (punto di tangenza, punto di piede)".

- Premere la barra spaziatrice per attivare il menu di acquisizione del punto caratteristico e selezionare "Punto di tangente".

- Fare clic in una posizione appropriata del cerchio "R16". A questo punto, muovendo il mouse si vedrà il cursore trascinare una linea immaginaria e il sistema chiederà di inserire il "Secondo punto (punto di tangenza, punto di piede)".

- Premere nuovamente la barra spaziatrice per attivare il menu di acquisizione del punto caratteristico e selezionare "Punto di tangente".

- Determinare quindi il punto di tangenza in una posizione appropriata sulla circonferenza "R26" per ottenere facilmente la retta tangente comune esterna di queste due circonferenze.

- Selezionare "Curve di base - Linea retta", fare clic sull'icona "Linea a due punti" e passare al metodo "Linea angolare".

- Fare clic sull'icona a discesa dopo il secondo parametro e selezionare "Angolo asse X" dal menu a comparsa.

- Fare clic sull'icona "Angolo=45" e inserire il nuovo valore dell'angolo "30".

- Utilizzare il metodo utilizzato in precedenza per selezionare "Punto di tangenza" e fare clic in una posizione appropriata in basso a destra del cerchio "R16".

- Dopo aver trascinato la linea in una posizione appropriata, fare clic con il tasto sinistro del mouse per completare il disegno della linea.

③ Creare figure simmetriche

- Selezionare la voce di menu "Curve di base - Retta", scegliere "Retta a due punti" e passare alla modalità "Ortogonale".

- Ingresso (0,0), trascinare il mouse per tracciare una linea retta verticale.

- Selezionare "Curve Editing - Mirror" dal menu a discesa, utilizzando i metodi predefiniti "Select Axis Line" e "Copy". Il sistema chiederà di scegliere gli elementi; fare clic sulle due linee rette generate di recente e sui cerchi concentrici con raggi "8" e "16" nella parte inferiore sinistra della figura, quindi fare clic con il pulsante destro del mouse per confermare.

- Il sistema chiederà quindi di scegliere la linea d'asse; selezionare la linea verticale appena tracciata e, dopo la conferma, si otterrà la figura simmetrica.

④ Creazione di una forma di slot

- Selezionare la voce di menu "Modifica curva - Traslazione", scegliere i metodi "Offset dato", "Copia" e "Ortogonale".

- Il sistema chiede di scegliere gli elementi; fare clic sul cerchio "R8" e fare clic con il pulsante destro del mouse per confermare.

- Il sistema richiede "Spostamento direzione X e Y o punto di posizione", immettendo (0,-10), indicando uno spostamento dell'asse X pari a 0 e uno spostamento dell'asse Y pari a -10.

- Utilizzate il metodo sopra descritto per creare linee tangenti comuni per generare le due linee verticali della figura.

⑤ Editing finale

- Selezionare l'icona della gomma e il sistema chiederà "Scegli elementi geometrici".

- Fare clic sulla linea verticale e cancellarla.

- Selezionare la voce di menu "Curve Editing - Transition", scegliere i metodi "Fillet" e "Trim" e inserire il valore "Radius" "20".

- Come richiesto, fare clic sulle due linee che formano un angolo di 30° con l'asse X per ottenere la transizione ad arco richiesta.

- Selezionare la voce di menu "Modifica curva - Rifilo", scegliere il metodo "Rifilo rapido" e il sistema chiederà "Scegliere la curva da rifilare". Si noti che è necessario selezionare il segmento da tagliare.

- Fare clic con il tasto sinistro del mouse sui segmenti di linea inesistenti per eliminarli e completare la figura.

2) Generazione della traiettoria e simulazione della lavorazione

① Generazione della traiettoria

La generazione della traiettoria è un processo in cui il computer calcola automaticamente la traiettoria di lavorazione in base al contorno costruito, combinato con la tecnologia dell'elettroerosione a filo, dati metodi e condizioni di lavorazione specifici. Di seguito viene presentato il metodo di generazione della traiettoria del filo per l'elettroerosione a filo utilizzando questo esempio:

- Selezionare la voce "Generazione traiettoria", nella finestra di dialogo a comparsa confermare i vari parametri di lavorazione secondo i valori predefiniti.

- In questo esempio, la traiettoria di lavorazione è sfalsata rispetto al contorno della figura. Quando si lavora il foro della matrice concava, la traiettoria di lavorazione del filo dell'elettrodo è sfalsata verso l'interno rispetto alla traiettoria originale della figura per "compensare il divario". Quando si lavora lo stampo convesso, la traiettoria di lavorazione del filo dell'elettrodo viene spostata verso l'esterno rispetto alla traiettoria originale della figura per "compensare la distanza". La distanza di compensazione è ΔR=d/2+Z=0,06 mm. Inserire questo valore in "Quantità prima lavorazione", quindi fare clic sul pulsante "Conferma".

- Il sistema richiede "Scegli il contorno". Questo esempio è uno stampo convesso-concavo, che richiede il taglio di superfici esterne e interne. Per prima cosa tagliamo il foro dello stampo concavo. In questo esempio ci sono tre fori concavi; prendendo come esempio il foro circolare di sinistra, si sceglie quel contorno. A questo punto, la linea di contorno R8mm diventa una linea rossa tratteggiata e una coppia di frecce verdi bidirezionali appare lungo la linea di contorno nella posizione in cui si fa clic con il mouse. Il sistema richiede "Selezionare la direzione di prelievo a catena" (il prelievo a catena è l'impostazione predefinita del sistema).

- Dopo aver selezionato la direzione oraria, apparirà un'altra coppia di frecce verdi in direzione perpendicolare alla linea di contorno e il sistema chiederà "Selezionare il lato di taglio".

- Poiché il contorno selezionato è un foro di matrice concavo, selezionare la freccia che punta verso l'interno del contorno. Il sistema richiede "Inserire la posizione del punto di infilatura del filo".

- Premere la barra spaziatrice per attivare il menu di acquisizione dei punti caratteristici, selezionare "Centro del cerchio", quindi selezionare il cerchio R8mm per determinare il centro del cerchio come posizione del punto di infilatura del filo. Il sistema richiede "Immettere il punto di uscita (premere Invio per farlo coincidere con il punto di infilatura del filo)".

- Facendo clic con il pulsante destro del mouse o premendo Invio, il sistema calcola la traiettoria di lavorazione per il contorno del foro concavo della matrice.

- A questo punto, il sistema chiede di continuare a "Scegliere il contorno". Completare le traiettorie di lavorazione per gli altri due stampi concavi utilizzando il metodo sopra descritto.

- Il sistema chiede di continuare a "Scegliere il contorno". A questo punto, il segmento di inizio lavorazione diventa una linea rossa tratteggiata.

- Il sistema richiede quindi in sequenza "Selezionare la direzione di prelievo della catena", "Selezionare il lato di taglio", "Inserire la posizione del punto di infilaggio del filo" e "Inserire il punto di uscita".

- Fare clic con il pulsante destro del mouse o premere [ESC] per terminare la generazione della traiettoria, selezionare la funzione "Salto di traiettoria" del comando di modifica della traiettoria per collegare i segmenti di traiettoria di cui sopra.

Simulazione di lavorazione

Scegliere "Simulazione della lavorazione", selezionare "Continuo" e un valore di lunghezza del passo appropriato: il sistema simulerà l'intero processo dall'avvio al completamento della lavorazione.

3) Generazione del programma di elettroerosione a filo

Selezionare la voce "Genera codice 3B", quindi scegliere la traiettoria di lavorazione generata per generare il codice di lavorazione per quella traiettoria.

4) Trasmissione del codice

- Selezionando la voce "Trasmissione risposta", il sistema aprirà una finestra di dialogo in cui verrà richiesto di specificare il file da trasmettere (nel caso di codici generati di recente, nell'angolo in basso a sinistra dello schermo apparirà un menu immediato per la selezione del codice corrente o del file di codice).

- Dopo aver selezionato il file di destinazione, fare clic sul pulsante "Conferma". Il sistema chiederà "Premere un tasto qualsiasi della tastiera per avviare la trasmissione (ESC per uscire)". Premere un tasto qualsiasi per avviare la trasmissione del file del codice di lavorazione.

5. Operazioni di base dell'elettroerosione a filo CNC

(1) Indicatori tecnici dell'elettroerosione a filo CNC

1) Velocità di taglio

I principali fattori che influenzano la velocità di taglio sono i seguenti:

① Velocità di scorrimento del filo.

Maggiore è la velocità di scorrimento del filo, maggiore è la velocità di taglio.

② Materiale del pezzo.

L'ordine della velocità di taglio da alta a bassa è: alluminio, rame, acciaio, lega rame-tungsteno, lega dura.

③ Fluido di lavoro.

Il fluido di lavoro per l'elettroerosione a filo ad alta velocità è generalmente composto da olio emulsionato e acqua. Diverse marche di olio emulsionato sono adatte a diverse condizioni di processo.

④ Tensione del filo dell'elettrodo.

Se la tensione del filo dell'elettrodo è adeguatamente maggiore, la velocità di taglio aumenterà.

⑤ Alimentazione a impulsi.

Può essere approssimativamente espresso dalla formula

Vw=KTk1.1Ip1.4f

Dove Vw è la velocità di taglio (mm)2/min); K è una costante che dipende dalle condizioni di processo; Tk è la larghezza dell'impulso; Ip è la corrente di picco dell'impulso; f è la frequenza di scarica.

2) Rugosità della superficie

Per i pezzi lavorati con l'elettroerosione a filo ad alta velocità, la rugosità superficiale generale è Ra2,5~5μm, e la migliore è solo Ra1μm.

3) Precisione di lavorazione

La precisione di lavorazione si riferisce all'accuratezza complessiva della forma, delle dimensioni e della posizione del pezzo. La precisione controllabile dell'elettroerosione a filo ad alta velocità è di 0,01~0,02μm.

(2) Preparazione prima del taglio

Accendere l'interruttore principale della macchina utensile. A questo punto, la lancetta del voltmetro sul pannello di controllo della macchina dovrebbe indicare circa 220 V e la spia corrispondente dovrebbe essere accesa. Lubrificare completamente le parti mobili della macchina con olio per macchine. Accendere il dispositivo CNC e accedere alla schermata principale del sistema.

Controllare se le posizioni del serbatoio dell'olio emulsionato e del tubo di ritorno dell'olio sono corrette, infilare il filo di molibdeno e correggerne la verticalità, regolare l'interruttore di marcia per utilizzare completamente il filo di molibdeno; controllare se la posizione dell'interruttore a nastro sul pannello di comando è corretta.

1) Preparazione del bianco

Per migliorare l'accuratezza della lavorazione, a prescindere dal taglio di parti convesse o concave, la lavorazione dei pre-fori dovrebbe essere eseguita in posizioni appropriate sul pezzo grezzo, ovvero i fori di infilaggio del filo. La posizione del foro di filettatura è preferibile sceglierla in punti di coordinate note o facili da calcolare, per semplificare il calcolo delle traiettorie di controllo durante la programmazione.

2) Bloccaggio del pezzo e filettatura del filo

Il metodo di serraggio del pezzo influisce direttamente sulla precisione della lavorazione. I dispositivi di serraggio più comuni sono i morsetti a piastra di pressione, i morsetti magnetici e i morsetti di indicizzazione. Prima di installare il pezzo, è necessario determinare la superficie di riferimento. Quando si blocca il pezzo, la superficie di riferimento deve essere pulita e priva di bave, con un margine di serraggio sufficiente sul pezzo. La forza di serraggio sul pezzo deve essere uniforme, evitando deformazioni o deformazioni. È necessario prestare attenzione per evitare che l'attrezzatura del pezzo entri in collisione con il telaio del filo durante la lavorazione.

Dopo il bloccaggio del pezzo, è necessario eseguire l'infilatura del filo. Prima dell'infilatura, verificare che il diametro del filo dell'elettrodo corrisponda a quello specificato nella programmazione. Se il filo dell'elettrodo è usurato, è necessario sostituirlo con uno nuovo. Dopo l'infilatura, verificare che la posizione del filo dell'elettrodo sia corretta, prestando particolare attenzione a che il filo dell'elettrodo si trovi nella scanalatura della ruota di guida.

3) Determinare il punto di taglio iniziale e il percorso di taglio

La maggior parte dei pezzi lavorati con l'elettroerosione a filo sono figure chiuse, quindi il punto di partenza del taglio è anche il punto finale del processo di taglio. Per ridurre i segni residui sulla superficie di taglio del pezzo, il punto di partenza dovrebbe essere scelto in un angolo della superficie di taglio, o su una superficie con requisiti di precisione inferiori, o su una superficie facile da rifinire.

Quando si tagliano pezzi da materiale solido, la deformazione ai bordi e agli angoli del materiale è maggiore. Pertanto, nel determinare il percorso di taglio, i bordi e gli angoli del pezzo grezzo devono essere evitati il più possibile. Un percorso di taglio ragionevole dovrebbe disporre il segmento di taglio che separa il pezzo dalla sua parte di fissaggio alla fine del programma di taglio complessivo.

(3) Selezione dei parametri elettrici dell'alimentazione a impulsi

I principali parametri elettrici comprendono la larghezza dell'impulso, l'intervallo di impulsi, la tensione dell'impulso e la corrente di picco. Questi parametri svolgono un ruolo decisivo per la rugosità superficiale del pezzo, la precisione e la velocità di taglio.

L'aumento della larghezza dell'impulso, la riduzione dell'intervallo di impulso, l'aumento dell'ampiezza della tensione dell'impulso e l'aumento della corrente di picco migliorano la velocità di taglio, ma la rugosità superficiale e l'accuratezza della lavorazione diminuiscono. Al contrario, la riduzione di questi parametri può migliorare la rugosità superficiale e aumentare la precisione della lavorazione.

1) Larghezza dell'impulso Ti

L'ampiezza dell'impulso è uno dei fattori determinanti della scarica a impulso singolo, che ha un impatto significativo sulla velocità di lavorazione e sulla rugosità superficiale. Una maggiore ampiezza dell'impulso determina un valore di rugosità superficiale più elevato e una maggiore velocità di lavorazione.

2) Intervallo di impulsi To

Regolare l'intervallo di impulsi significa in realtà regolare il ciclo di lavoro, cioè regolare la potenza in ingresso. L'aumento dell'intervallo di impulsi è utile per rimuovere i trucioli dal taglio e migliorare la stabilità della lavorazione. La regolazione dell'intervallo di impulsi non può modificare l'energia del singolo impulso, quindi ha un effetto limitato sulla rugosità superficiale, ma ha un impatto significativo sulla velocità di lavorazione. Quando si utilizzano onde rettangolari, il ciclo di lavoro d corrispondente a diversi spessori di lavorazione del pezzo è

d=Ti/To

3) Tensione applicata

Da un lato, la tensione applicata influisce sulla dimensione dell'energia di scarica e, per il taglio di spessori maggiori, è opportuno utilizzare una tensione elevata (>100V). D'altra parte, anche l'entità della tensione di lavorazione influisce sul gap di scarica. Quando la fluttuazione della tensione è elevata, influisce sulla stabilità della lavorazione, per cui è necessario utilizzare uno stabilizzatore di tensione quando la fluttuazione della tensione è elevata.

4) Regolazione della velocità di avanzamento

La regolazione della velocità di avanzamento di per sé non ha la capacità di aumentare la velocità di lavorazione; il suo ruolo è quello di garantire la stabilità della lavorazione. Una corretta regolazione della velocità di avanzamento può garantire una lavorazione stabile e ottenere una buona qualità di lavorazione.

5) Regolazione della velocità di scorrimento del filo

La velocità di scorrimento del filo dell'elettrodo è correlata al raffreddamento del filo e alla rimozione dei trucioli nel taglio. Per pezzi di spessore diverso, è necessario scegliere una velocità di scorrimento del filo appropriata. Maggiore è lo spessore del pezzo, maggiore è la velocità di scorrimento del filo.

(4) Taglio di prova e taglio

Per i pezzi con requisiti di qualità elevati, è meglio eseguire un taglio di prova prima della lavorazione formale. Attraverso il taglio di prova, è possibile determinare vari parametri di processo per la lavorazione formale e, allo stesso tempo, verificare la correttezza della compilazione del programma.