Linee guida per la progettazione di componenti in lamiera 1

Introduzione

La lamiera si riferisce a lastre di acciaio con spessori significativamente inferiori rispetto alla lunghezza e alla larghezza. Hanno una scarsa resistenza alla flessione laterale e non sono adatte per applicazioni soggette a carichi di flessione laterale.

Sebbene la lamiera sia fatta di metallo, la sua forma geometrica specifica e lo spessore ridotto danno origine a requisiti di lavorazione speciali per i componenti in lamiera. Esistono tre categorie principali di tecniche di lavorazione dei componenti in lamiera:

1.Taglio: Questo include tosatura e pugni.

2.Formatura: Comprende la piegatura, la piegatura, la laminazione dei bordi e l'imbutitura.

3.Giunzione: Comprende la saldatura, l'incollaggio e tecniche simili.

La progettazione strutturale dei componenti in lamiera deve considerare innanzitutto i requisiti e le caratteristiche delle tecniche di lavorazione. Inoltre, occorre prestare attenzione alle dimensioni dei lotti dei componenti.

I componenti in lamiera sono ampiamente adottati grazie a diversi vantaggi:

1.Facilità di deformazione, che consente di realizzare varie forme di componenti con semplici tecniche di lavorazione.

2.Natura leggera dei componenti in lamiera.

3. Minimi requisiti di lavorazione grazie all'elevata qualità della superficie e alle piccole tolleranze dimensionali in direzione dello spessore, che spesso eliminano la necessità di lavorare la superficie.

4.Facilità di taglio e saldatura, che consente la fabbricazione di componenti grandi e complessi.

5.Forme standardizzate, che facilitano l'elaborazione automatizzata.

Principi di progettazione strutturale

Linee guida per considerare i processi di produzione nella progettazione strutturale dei componenti in lamiera

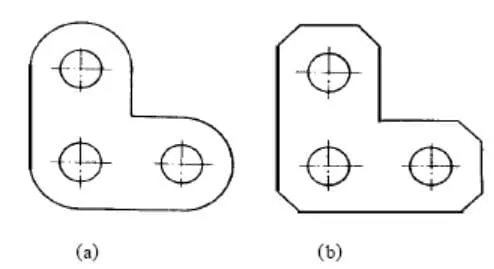

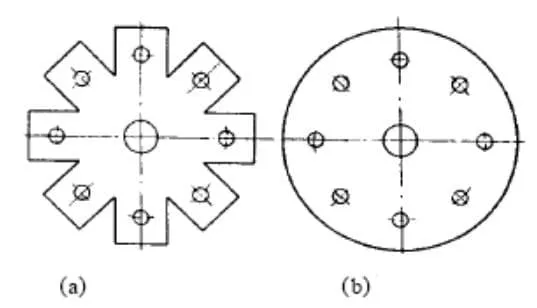

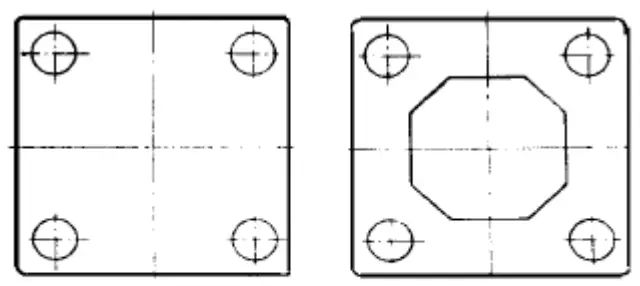

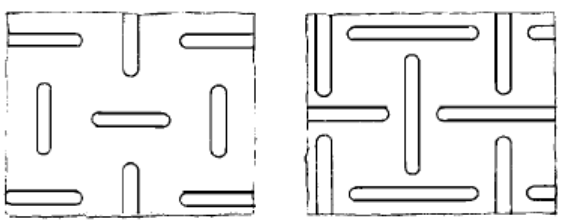

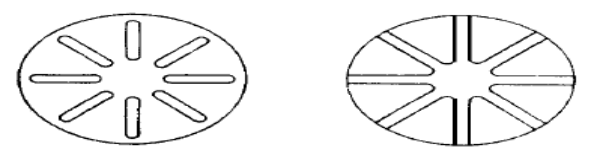

Più semplice è la forma geometrica della superficie tagliata, più comodi e semplici sono i processi di taglio e formatura, con conseguente riduzione dei percorsi di taglio e degli sprechi di materiale. Ad esempio, le linee rette sono più semplici delle curve, i cerchi sono più semplici delle ellissi e di altre curve di ordine superiore e le forme regolari sono più semplici di quelle irregolari (si vedano le Figure 1, 2 e 3).

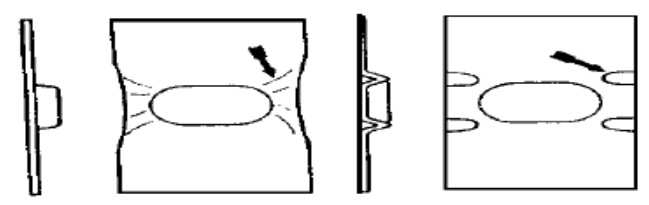

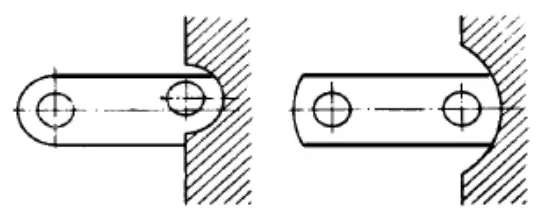

La struttura della Figura 4a è significativa solo per la produzione su larga scala. Altrimenti, crea complicazioni durante il processo di punzonatura e taglio. Pertanto, per la produzione su piccola scala, la struttura mostrata nella Figura 4b è più adatta.

Linea guida per il risparmio di materiale

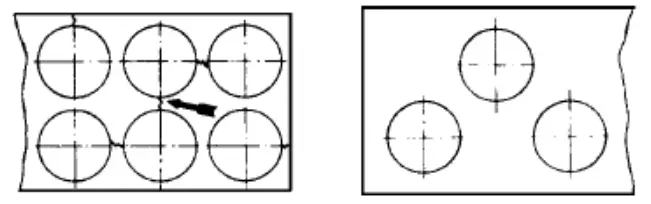

Risparmiare materie prime significa ridurre i costi di produzione. I materiali di scarto spesso finiscono come rifiuti, quindi nella progettazione di componenti in lamiera è essenziale ridurre al minimo gli scarti. Ciò è particolarmente efficace nel taglio di componenti su larga scala. I metodi per ridurre gli scarti includono:

(1) Ridurre la distanza tra i componenti adiacenti (vedere le Figure 5 e 6).

(2) Disposizione intelligente (vedere Figura 7).

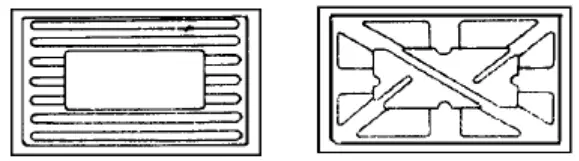

(3) Utilizzare il materiale delle grandi aree piane per i componenti più piccoli (vedere le figure 8 e 9).

Linee guida per la resistenza e la rigidità sufficienti

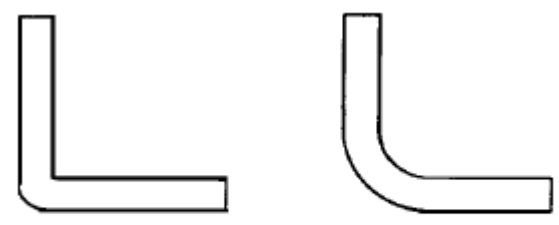

A causa del suo piccolo spessore, la lamiera ha una bassa rigidità. Gli spigoli vivi mancano di rigidità e devono essere sostituiti con angoli arrotondati (vedere Figura 10).

La distanza tra i due fori, se troppo piccola, può portare alla possibilità di crepe durante il taglio (vedere Figura 11).

La sottile e lunga striscia della piastra ha una bassa rigidità ed è soggetta a cricche durante il taglio, soprattutto quando l'utensile da taglio è notevolmente usurato. È evidente che una struttura della piastra così sottile dovrebbe essere evitata (vedere Figura 12).

Linee guida affidabili per la punzonatura e la cesoiatura

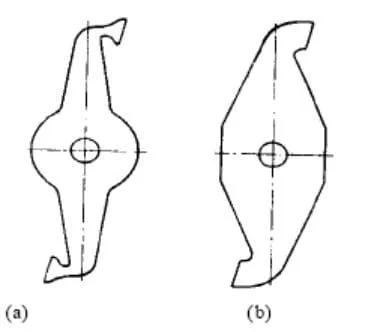

La struttura tangente semicircolare mostrata nella Figura 13a è difficile da punzonare e tranciare. Infatti, richiede una determinazione precisa della posizione relativa tra l'utensile e il pezzo.

La misurazione e il posizionamento accurati non solo richiedono molto tempo, ma soprattutto la precisione non è in grado di soddisfare requisiti così elevati a causa dell'usura degli utensili e degli errori di installazione.

Una volta che una struttura di questo tipo viene lavorata con una leggera deviazione, è difficile garantire la qualità e l'aspetto del taglio è scadente. Pertanto, è opportuno adottare la struttura illustrata nella Figura b, che garantisce una qualità di punzonatura e taglio affidabile.

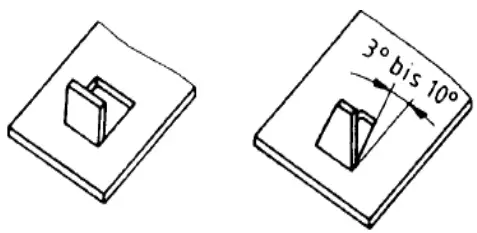

Linee guida per evitare l'adesione degli utensili

Quando si taglia al centro di un componente, si pone il problema dell'adesione dell'utensile al pezzo. La soluzione:

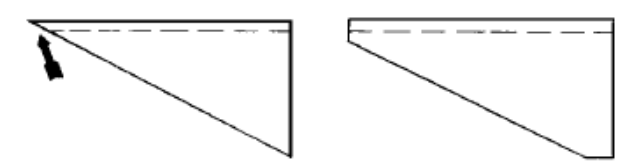

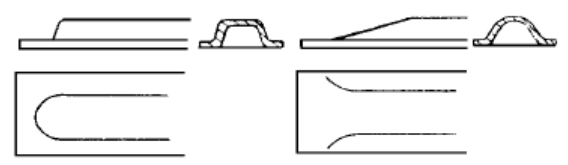

(1) Lasciare una certa pendenza

(2) Assicurarsi che la superficie di taglio sia collegata (vedere Figura 14 e Figura 15).

Linee guida per la superficie di taglio verticale per i bordi di piegatura

Dopo il taglio, le lamiere sottili vengono generalmente sottoposte a ulteriori processi di formatura, come la piegatura. I bordi di piegatura devono essere perpendicolari alla superficie di taglio; in caso contrario, aumenta il rischio di fessurazione all'intersezione (cfr. Figura 16, Figura 17 e Figura 18).

Quando i requisiti di perpendicolarità non possono essere soddisfatti a causa di altri vincoli, è necessario progettare un filetto all'intersezione tra la superficie di taglio e il bordo piegato, con un raggio superiore al doppio dello spessore della piastra (fare riferimento alla Figura 19).

Criterio della flessione dolce

La curvatura ripida richiede strumenti speciali ed è costosa. Inoltre, i raggi di curvatura piccoli sono soggetti a fessurazioni e possono causare grinze sulla superficie interna (vedere Figura 20 e Figura 21).

Guida alla progettazione di componenti in lamiera 2

Introduzione

Nelle precedenti "Linee guida per la progettazione dei componenti in lamiera (Parte 1)", abbiamo presentato sette linee guida per la progettazione strutturale dei componenti in lamiera: la linea guida per la forma semplice, la linea guida per il risparmio di materiale, la linea guida per la resistenza e la rigidità sufficienti, la linea guida per la punzonatura affidabile, la linea guida per gli utensili antiadesivi, la linea guida per la superficie di taglio perpendicolare per i bordi piegati e la linea guida per la piegatura delicata.

Sulla base dei contenuti precedenti, questo articolo raccomanda altre sette linee guida per la progettazione strutturale dei componenti in lamiera.

Linee guida per la progettazione strutturale

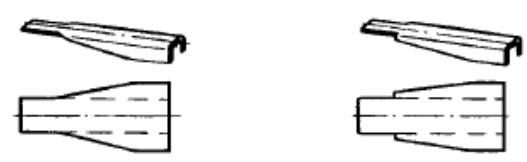

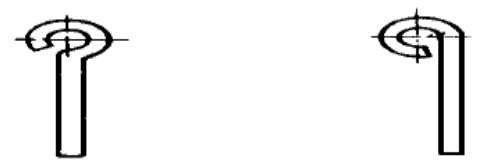

Linea guida per evitare piccoli bordi circolari

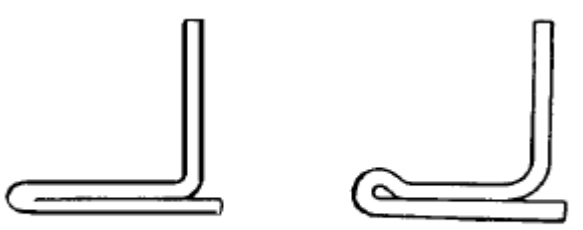

I bordi dei componenti in lamiera sono spesso formati da bordi laminati, che offrono diversi vantaggi: (1) maggiore rigidità, (2) prevenzione dei bordi taglienti e (3) estetica. Tuttavia, è necessario prestare attenzione a due aspetti della laminazione dei bordi: in primo luogo, il raggio deve essere superiore a 1,15 volte lo spessore della lamiera; in secondo luogo, i bordi non devono essere completamente circolari, poiché ciò rende difficile la lavorazione.

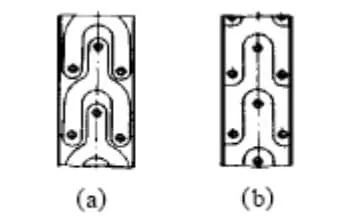

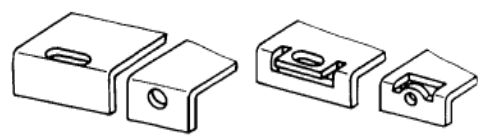

I bordi arrotolati mostrati nelle Figure 1b e 2b sono più facili da lavorare rispetto a quelli mostrati nelle rispettive configurazioni "a".

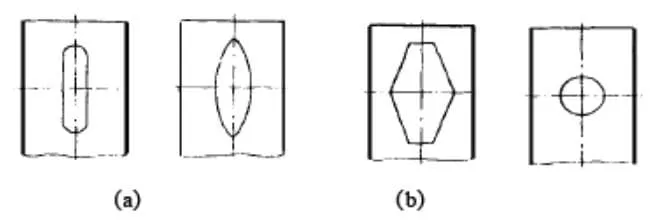

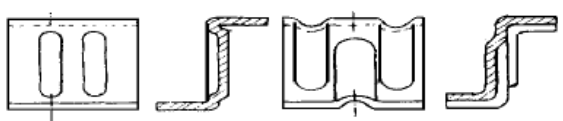

Criterio di non flessione del bordo della scanalatura

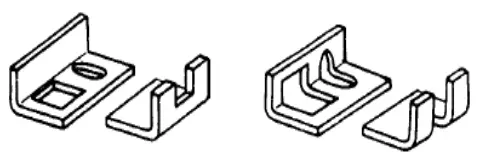

I bordi piegati e i bordi del foro di scanalatura devono trovarsi a una certa distanza l'uno dall'altro. raggio di curvatura più il doppio dello spessore della parete. Lo stato di sollecitazione nella zona di flessione è complesso e la resistenza è inferiore. Anche i fori di scanalatura con effetti di intaglio dovrebbero essere esclusi da questa zona. L'intero foro di scanalatura può essere tenuto lontano dal bordo piegato, oppure il foro di scanalatura può abbracciare l'intero bordo piegato (vedere Figura 3 e Figura 4).

Linee guida per la produzione di combinazioni strutturali complesse

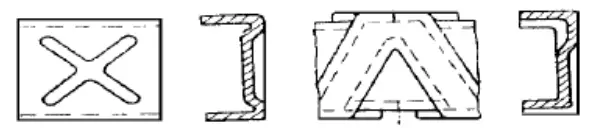

Per i componenti con strutture spaziali troppo complesse, affidarsi esclusivamente a piegatura e formatura può essere piuttosto impegnativo. Pertanto, è preferibile semplificare la progettazione strutturale. Nei casi in cui la complessità è inevitabile, si possono utilizzare componenti compositi, ovvero più componenti semplici in lamiera combinati tra loro mediante saldatura, bullonatura o altri metodi.

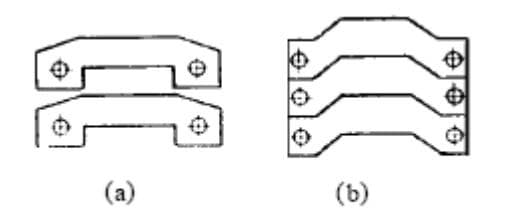

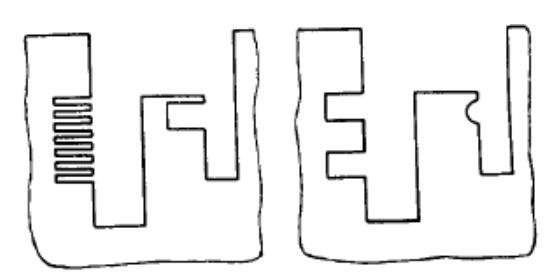

La Figura 5 raffigura una struttura formata esclusivamente per flessione. La Figura 6 rappresenta una struttura migliorata corrispondente alla Figura 5, più facile da produrre rispetto alla prima. La struttura della Figura 7b è più facile da realizzare rispetto a quella della Figura 7a.

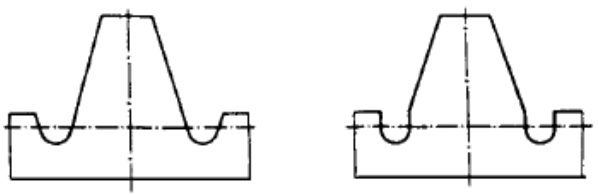

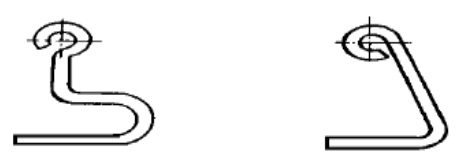

Evitare i criteri di continuità

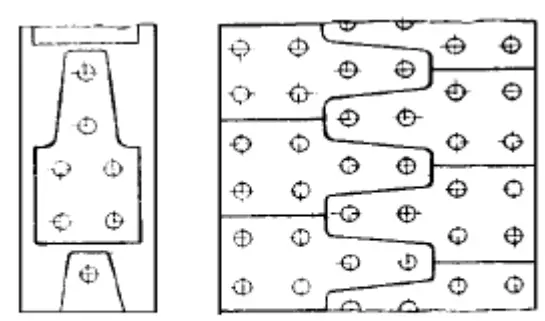

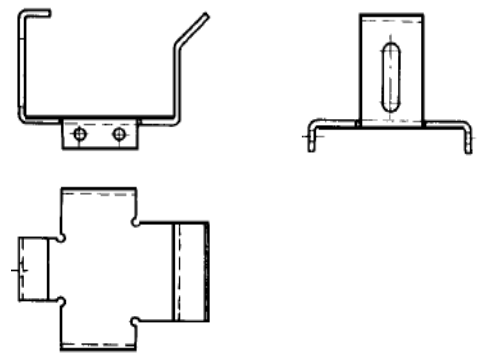

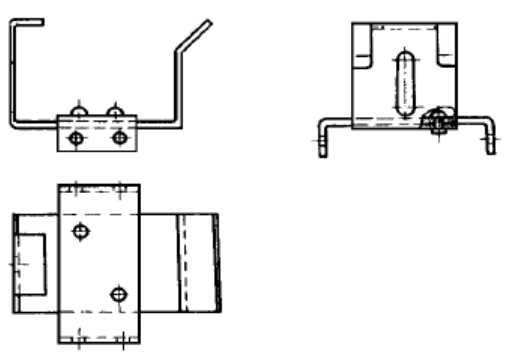

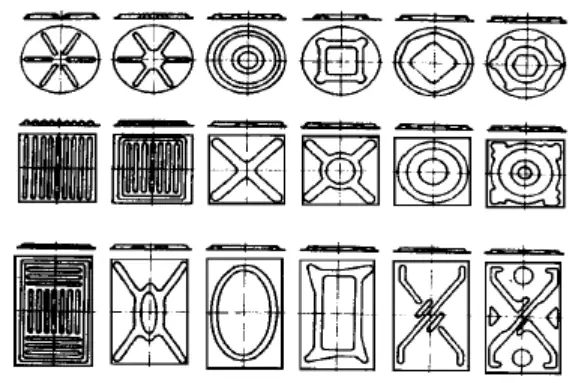

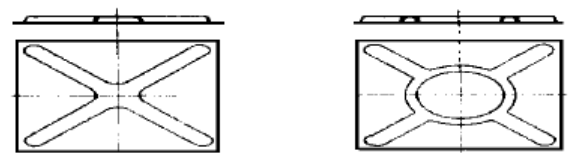

Le strutture a piastra sottile hanno lo svantaggio di una scarsa rigidità alla flessione laterale. Le strutture a lastre piane di grandi dimensioni sono soggette a instabilità da instabilità e, inoltre, possono subire fratture da flessione. In genere, per aumentare la loro rigidità si ricorre alle nervature. La disposizione delle nervature influisce in modo significativo sull'efficacia del miglioramento della rigidità. Il principio di base per la disposizione delle nervature è quello di evitare le aree passanti senza nervature.

Le aree rettilinee con bassa rigidità diventano l'asse d'inerzia per l'intera superficie della piastra che si deforma e diventa instabile. L'instabilità ruota sempre intorno a un asse d'inerzia; pertanto, la disposizione delle nervature deve tagliare questo asse d'inerzia, rendendolo il più corto possibile. Nella struttura mostrata nella Figura 8a, nell'area priva di nervature si formano più strisce strette e diritte, e la rigidità flessionale complessiva intorno a questi assi non viene migliorata.

La struttura mostrata nella Figura 8b non presenta assi d'inerzia instabili potenzialmente collegati. La Figura 9 elenca le forme e le disposizioni comuni delle nervature, con l'effetto di aumento della rigidità che aumenta gradualmente da sinistra a destra. La disposizione irregolare è un metodo efficace per evitare le aree di passaggio rettilineo (si veda la Figura 10).

Linee guida per la disposizione delle scanalature continue

Il punto finale di una scanalatura è un anello debole in termini di resistenza alla fatica. Se le scanalature sono collegate, alcuni dei punti finali saranno eliminati. La Figura 11 mostra una scatola di batterie su un camion, sottoposta a carichi dinamici. Nella Figura 11a, i danni da fatica si verificano all'estremità delle scanalature, mentre nella Figura 11b questo problema non esiste.

Se possibile, estendere le scanalature fino al confine (vedere Figura 13).

La continuità delle scanalature elimina i punti terminali deboli. Tuttavia, all'intersezione delle scanalature, deve esserci uno spazio sufficiente per ridurre l'influenza reciproca tra le scanalature (vedere Figura 14).

Linee guida per le scanalature spaziali

L'instabilità delle strutture spaziali non è limitata a un singolo aspetto; pertanto, la realizzazione di scanalature solo su un piano non migliora efficacemente la stabilità strutturale complessiva. Ad esempio, nelle strutture a U e a Z rappresentate nelle figure 15 e 16, l'instabilità si verifica in prossimità dei bordi. La soluzione a questo problema consiste nel progettare le scanalature in modo spaziale (si vedano le strutture delle figure 15b e 16b).

Linee guida locali per il relax

Quando la deformazione localizzata su una lastra sottile è fortemente ostacolata, si verifica la formazione di grinze. La soluzione consiste nel posizionare diverse piccole scanalature vicino alle rughe, riducendo così la rigidità locale e minimizzando l'ostacolo alla deformazione (vedi Figura 17).