I. Elaborazione della perforazione

La lavorazione di foratura è un metodo di lavorazione di fori in un pezzo utilizzando una punta. Quando si lavora un pezzo su una pressa da trapano, generalmente il pezzo è fissato in posizione e l'utensile ruota (movimento principale) mentre si muove assialmente (movimento di avanzamento).

1. Caratteristiche e applicazioni della perforazione

(1) Caratteristiche del processo

- La punta taglia in uno stato semi-chiuso, con una grande quantità di metallo asportato, rendendo difficile la rimozione dei trucioli.

- L'attrito è notevole e genera molto calore, rendendo difficile la dissipazione del calore e la temperatura di taglio elevata.

- Non è facile rettificare la punta in bordi di taglio simmetrici e il diametro del foro lavorato spesso si espande.

- L'estrusione è severa, la forza di taglio è elevata e provoca facilmente l'indurimento a freddo della parete del foro.

- La punta è sottile e ha una lunga sporgenza, una scarsa rigidità ed è soggetta a deviazioni durante la lavorazione.

- La precisione della foratura è bassa, con un grado di tolleranza di IT13~IT12, e un grado di tolleranza di IT12~IT12. rugosità della superficie valore di Ra12,5~6,3μm.

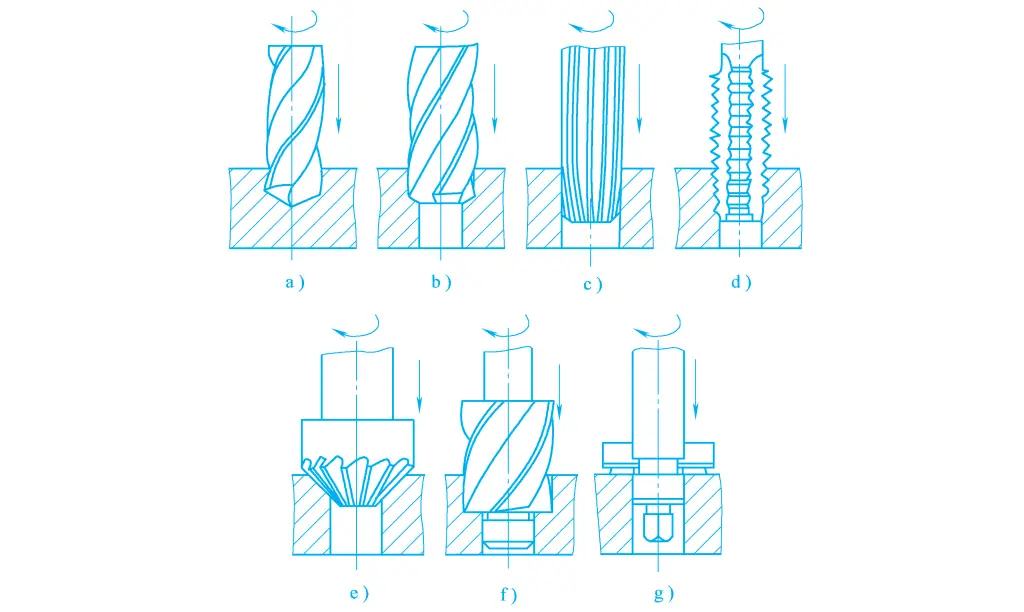

(2) Gamma di processo

La gamma di processi di foratura è ampia. Utilizzando diversi strumenti sulla pressa per trapano, è possibile completare la foratura centrale, la foratura, l'alesatura, l'alesatura, la filettatura, l'alesatura e la sfacciatura, come mostrato in Figura 1. La precisione della foratura sulla pressa è bassa, ma è anche possibile lavorare fori con requisiti di alta precisione (IT8~IT6, valore di rugosità superficiale di Ra1,6~0,4μm) attraverso la foratura-alesatura-rivettatura, e anche lavorare fori con requisiti di posizione utilizzando attrezzature.

a) Perforazione

b) Alesatura

c) Alesatura

d) Filettatura

e)、f) Foro di testa interrato in afnio

g) Piano di afnio

2. Macchina perforatrice

I principali tipi di macchine perforatrici comprendono la perforatrice da banco, la perforatrice verticale, la perforatrice radiale e le perforatrici specializzate, ecc. Di seguito sono riportate le presentazioni dei due tipi di perforatrici più diffusi.

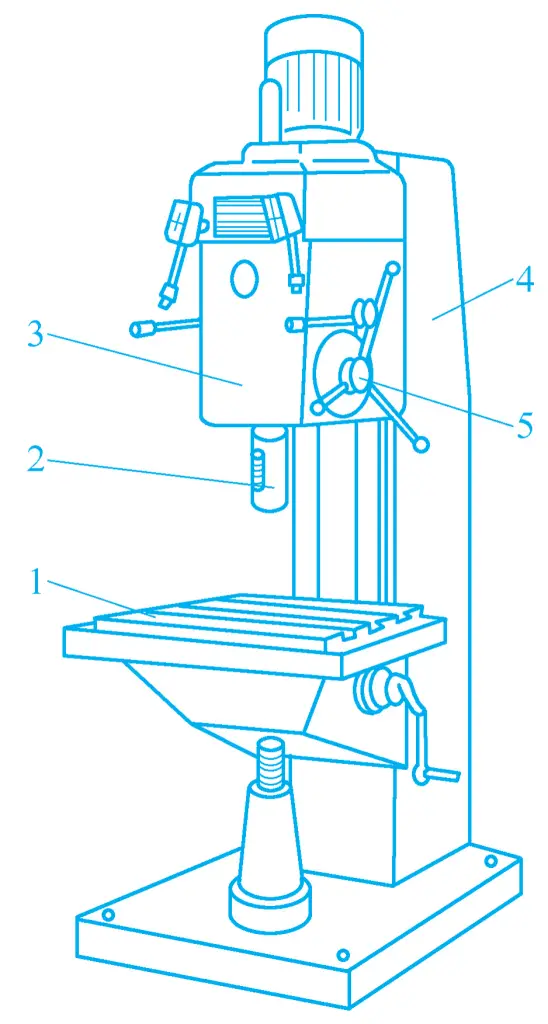

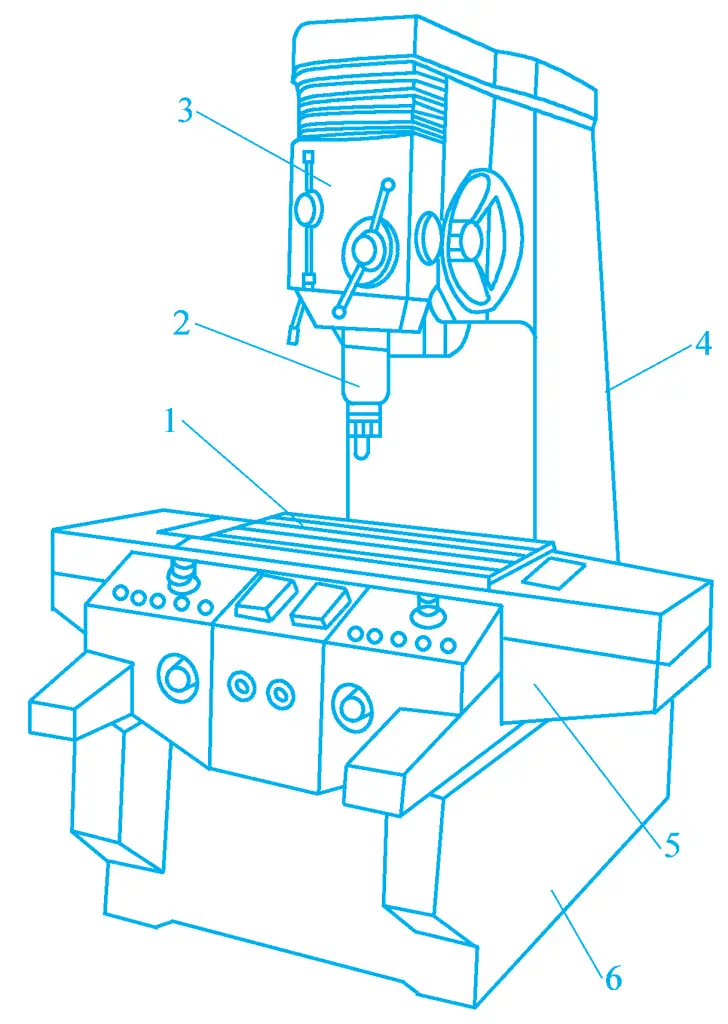

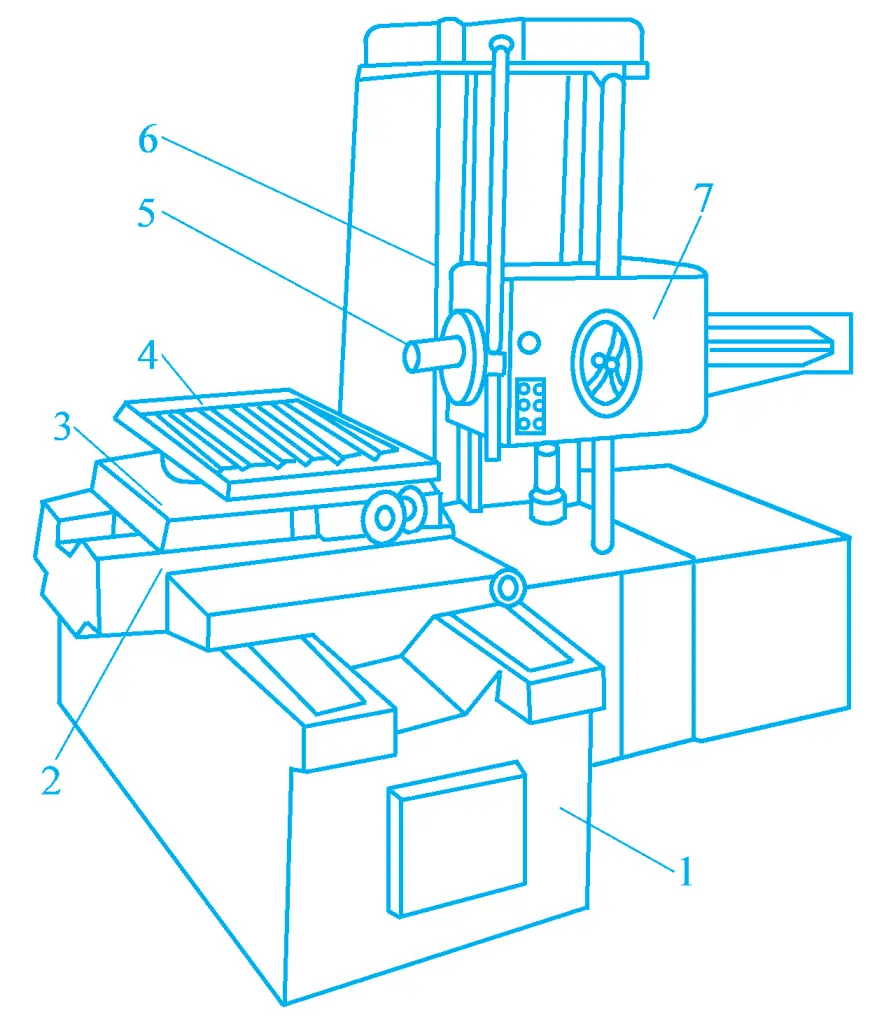

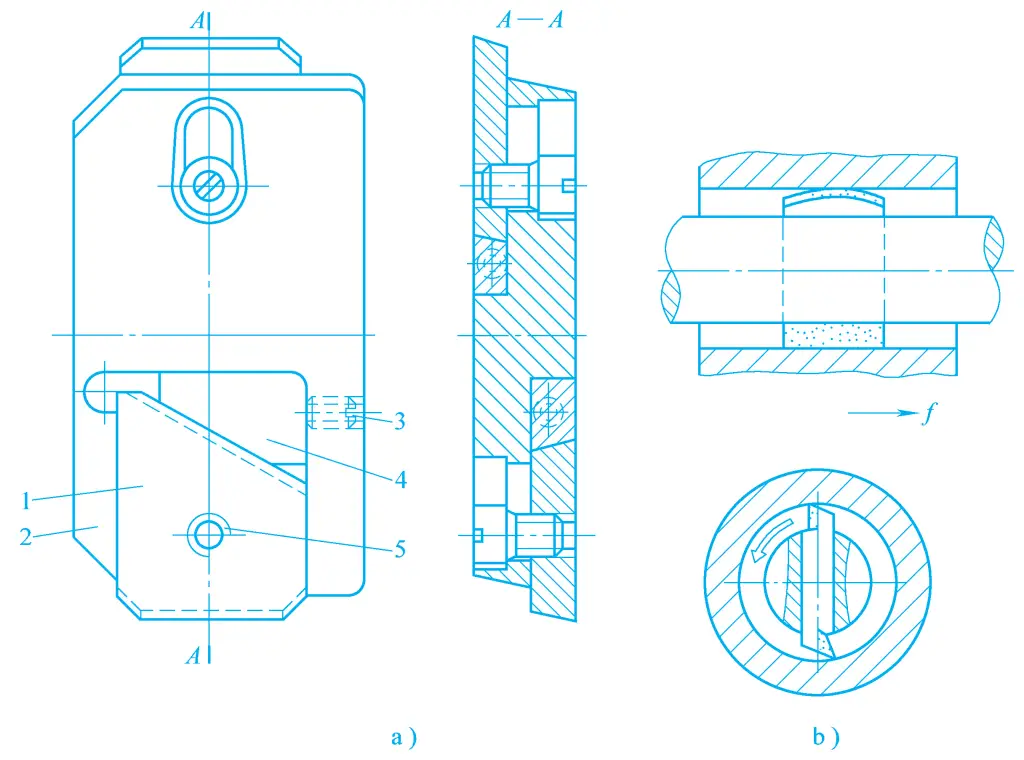

(1) Macchina di perforazione verticale

Le perforatrici verticali si dividono in tre serie: perforatrici verticali cilindriche, perforatrici verticali a colonna quadrata e perforatrici verticali multiasse regolabili. La Figura 2 mostra una macchina per la foratura verticale a colonna quadrata, il cui mandrino è disposto verticalmente, con posizione fissa in direzione orizzontale, e la posizione del foro da lavorare deve essere individuata spostando il pezzo.

1 tavolo da lavoro

2-Mandrino principale

3-Capo di bestiame

A 4 colonne

5-Meccanismo di funzionamento

La scatola del mandrino 3 e il piano di lavoro 1 sono entrambi montati sulle guide verticali della colonna quadrata 4 e possono essere regolati in posizione per accogliere pezzi di diverse altezze. Una volta regolata la posizione, le loro posizioni relative non si spostano durante la lavorazione. Oltre al movimento rotatorio principale, il mandrino si muove anche assialmente per il movimento di avanzamento.

Utilizzando il meccanismo di comando 5 montato sulla scatola del mandrino 3, è possibile sollevare rapidamente e alimentare manualmente il mandrino, nonché inserire e disinserire l'alimentazione motorizzata. Il cambio di direzione della rotazione del mandrino si ottiene con la rotazione in avanti e indietro del motore. Questo tipo di foratrice ha una bassa produttività e viene utilizzata soprattutto per la lavorazione di pezzi singoli e piccoli lotti di pezzi medi e piccoli.

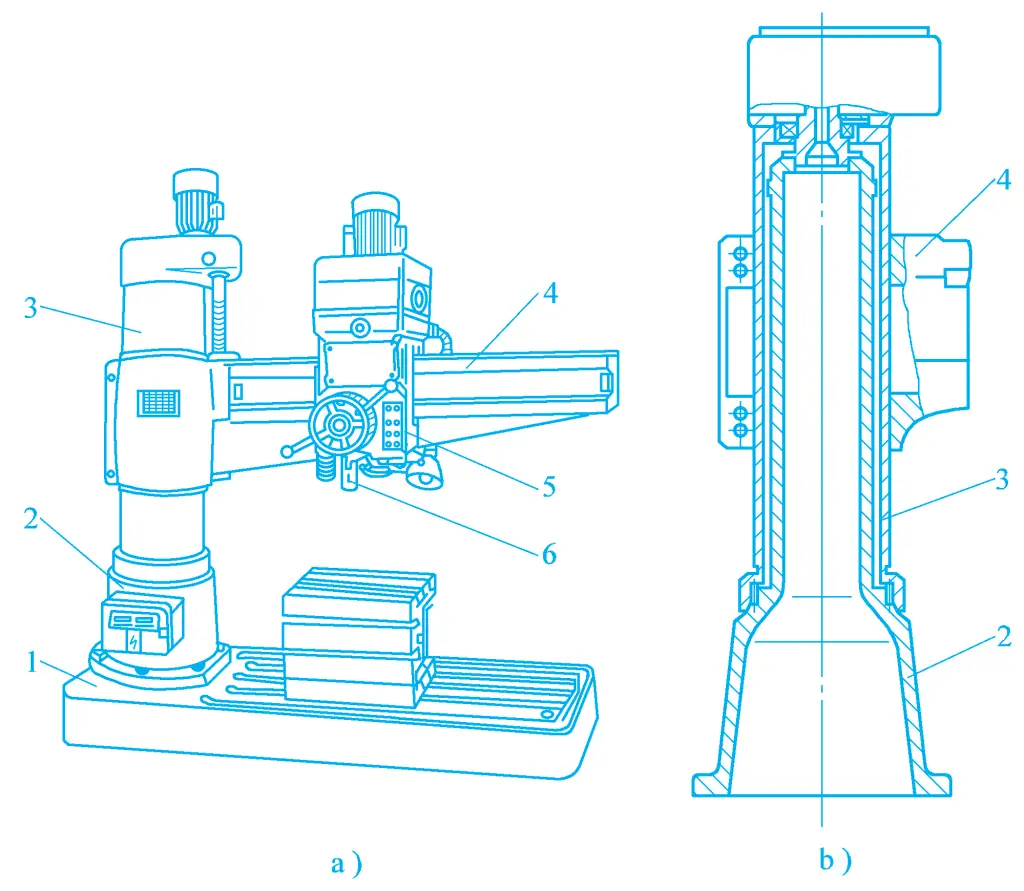

(2) Macchina di perforazione radiale

Quando si eseguono fori in pezzi di grandi dimensioni, è auspicabile che il pezzo rimanga fermo mentre il mandrino della perforatrice può essere regolato in qualsiasi posizione. La Figura 3a mostra la forma esterna di una macchina di foratura radiale. La base 1 è dotata di una colonna divisa in due strati: la colonna interna 2 è fissata sulla base 1, mentre la colonna esterna 3 è supportata da cuscinetti volventi e può ruotare intorno allo strato interno, come mostrato nella Figura 3b. Il braccio 4 può muoversi verso l'alto e verso il basso lungo la colonna esterna 3 e la scatola del mandrino 5 può muoversi orizzontalmente lungo la guida del braccio.

a) Forma esterna

b) Struttura a colonne

1-Base

2-Colonna interna

3-Colonna esterna

A 4 bracci

Scatola a 5 mandrini

6 mandrini

In questo modo, la posizione del mandrino 6 può essere comodamente regolata. Per evitare che il mandrino si muova orizzontalmente durante la lavorazione, la foratrice radiale è dotata di meccanismi di bloccaggio tra la scatola del mandrino e il braccio, la colonna esterna e la colonna interna e il braccio e la colonna esterna. Il pezzo in lavorazione può essere bloccato sul piano di lavoro oppure, se il pezzo è di grandi dimensioni, il piano di lavoro può essere rimosso e il pezzo montato direttamente sulla base. Le foratrici radiali sono ampiamente utilizzate per la lavorazione di pezzi di grandi e medie dimensioni.

3. Foratura

Le punte utilizzate nelle operazioni di foratura sono utensili da taglio di dimensioni fisse, che possono essere suddivisi in punte piatte, punte elicoidali, punte per fori profondi e punte centrali in base alle loro caratteristiche strutturali e ai loro usi, con diametri di foratura che vanno da 0,1 a 100 mm e un'ampia gamma di profondità di foratura. Le operazioni di foratura sono ampiamente utilizzate per la lavorazione grezza dei fori e possono essere impiegate anche per la lavorazione finale di fori non critici.

La punta elicoidale è la punta più utilizzata nella produzione e la sua applicazione viene presentata di seguito.

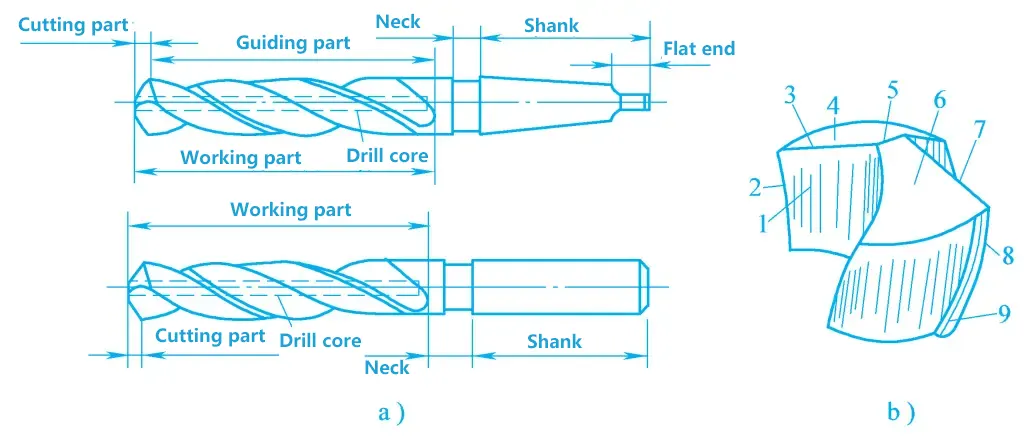

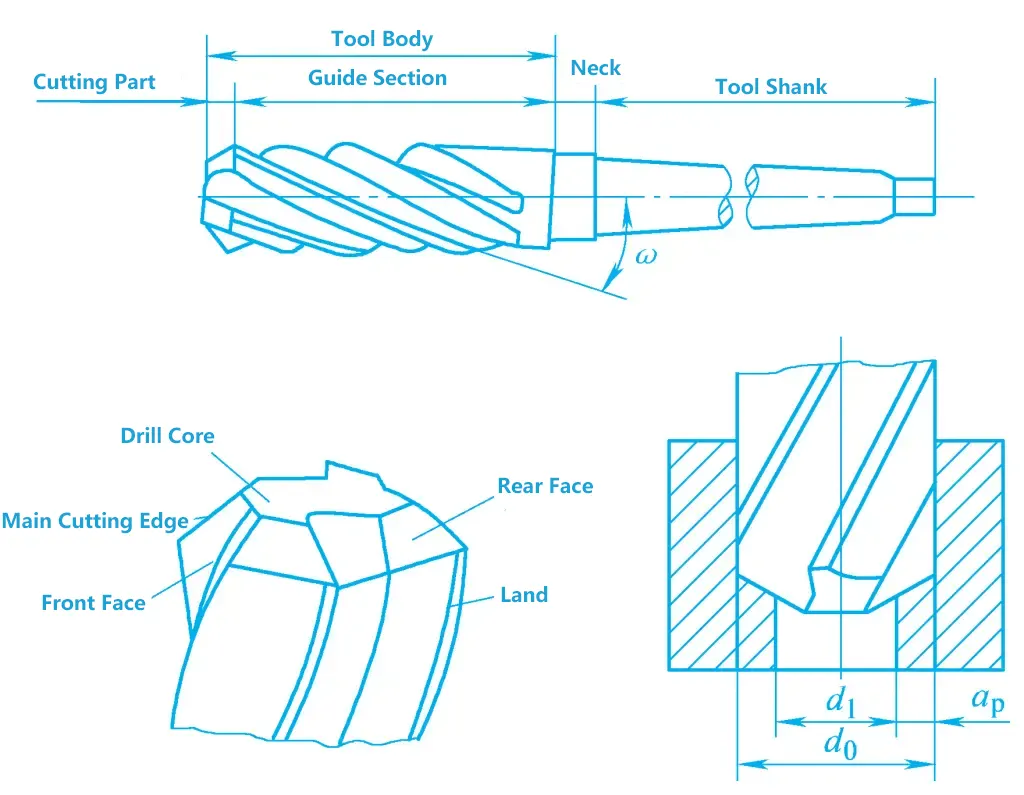

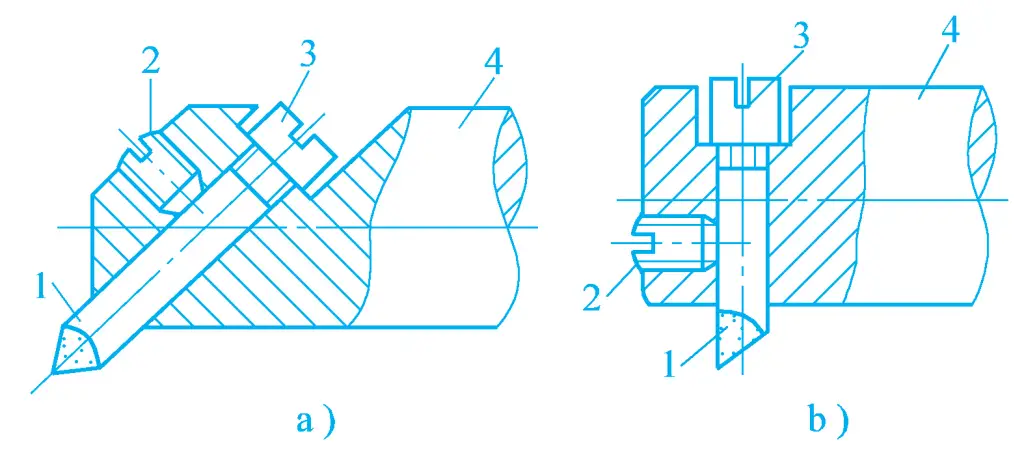

(1) Composizione della punta elicoidale

La punta elicoidale standard, come mostrato nella Figura 4, è composta da un gambo, un collo e una parte operativa.

a) Struttura complessiva della punta

b) Parte tagliente della punta

1-Frontale

2, 8 - Tagliente secondario (smussato)

3, 7 - Tagliente principale

4, 6 - posteriore principale

5-Bordo trasversale

9-Secondario posteriore

1) Gambo.

Il codolo è la parte di supporto della punta elicoidale, disponibile nei tipi diritto e conico, utilizzato per trasmettere la coppia durante la foratura. I gambi diritti sono utilizzati principalmente per le piccole punte elicoidali con diametro inferiore a 12 mm, generalmente montate sul mandrino con un mandrino.

I codoli conici sono utilizzati per punte elicoidali di diametro maggiore, che possono essere inserite direttamente nel foro conico del mandrino o attraverso una bussola conica nel foro conico del mandrino. La coda piatta della punta conica può essere utilizzata per trasmettere la coppia e rimuovere comodamente la punta.

2) Collo.

La scanalatura del collo è la scanalatura di ritrazione durante la rettifica del gambo della punta, con le specifiche e il marchio di fabbrica della punta elicoidale incisi sul fondo della scanalatura.

3) Parte operativa.

La parte operativa della punta elicoidale è costituita dalla parte di taglio e dalla parte di guida.

La parte di taglio esegue il lavoro di taglio ed è composta da due fronti, posteriore principale, posteriore secondario, tagliente principale, tagliente secondario e un bordo trasversale. Il bordo trasversale è il bordo formato dall'intersezione di due posteriori principali, mentre il posteriore secondario è costituito dalle due fasce di bordo della punta elicoidale, che lavorano di fronte alla parete del foro (superficie lavorata) del pezzo.

L'elemento di guida funge da guida quando l'elemento di taglio incide il pezzo da lavorare ed è anche l'elemento di rettifica di riserva dell'elemento di taglio. Per ridurre l'attrito tra la parte di guida e la parete del foro, il suo diametro esterno viene rettificato con una conicità inversa. Allo stesso tempo, per mantenere una resistenza sufficiente della punta elicoidale, è necessario che sia presente un nucleo di perforazione, formato da un cono positivo verso la direzione del gambo della punta.

(2) Metodi di foratura con una punta elicoidale

I metodi di foratura con un trapano a rotazione sono principalmente sei:

1) Forare nella posizione contrassegnata.

All'inizio della perforazione, è necessario eseguire una perforazione di prova, che consiste nel praticare un foro poco profondo (circa 1/4 del diametro del foro) con la punta della punta in corrispondenza del segno centrale del foro, quindi controllare se il centro del foro è corretto e apportare correzioni tempestive se si riscontrano deviazioni.

Quando si eseguono fori passanti, ridurre la velocità di avanzamento quando il foro sta per essere sfondato, per migliorare la qualità della foratura ed evitare che le punte di piccolo diametro si rompano. Quando si eseguono fori ciechi, prestare attenzione a controllare la profondità di foratura, di solito regolando il blocco di arresto della profondità sulla pressa da trapano o facendo dei segni, ecc.

2) Esecuzione di fori profondi.

Quando la profondità del foro supera tre volte il suo diametro, ritrarre frequentemente la punta per rimuovere tempestivamente i trucioli e raffreddare, altrimenti si potrebbe causare l'intasamento dei trucioli o l'usura eccessiva o addirittura la rottura della punta, compromettendo la qualità del foro.

3) Foratura su materiali duri.

La velocità di foratura non deve essere troppo elevata, l'avanzamento manuale deve essere uniforme, soprattutto quando il foro sta per essere sfondato, è necessario ridurre adeguatamente la velocità e l'avanzamento.

4) Esecuzione di fori con diametri maggiori.

Quando il diametro di foratura è grande (di solito superiore a 30 mm), è necessario eseguire la foratura in due fasi. Prima si fora con una punta pari a 0,6~0,8 volte il diametro del foro, poi si fora fino al diametro richiesto. In questo modo non solo si riduce la resistenza assiale della punta, ma si migliora anche la qualità della foratura.

5) Foratura di materiali plastici ad alta elasticità.

Quando si forano materiali con buona plasticità ed elevata tenacità, la rottura del truciolo diventa spesso un problema importante che influisce sulla lavorazione, come l'intasamento della punta da trapano da parte del truciolo, che influisce sulla qualità del pezzo da lavorare, che non favorisce l'entrata di fluido da taglio nell'area di taglio, riducendo la durata della punta, compromettendo la sicurezza degli operatori e del sistema di processo, ecc.

Quando si verificano tali problemi, è possibile migliorarli modificando l'angolo geometrico della punta, riducendo la velocità di taglioaumentando la velocità di avanzamento, ritirando tempestivamente la punta per la rimozione dei trucioli e il raffreddamento, ecc.

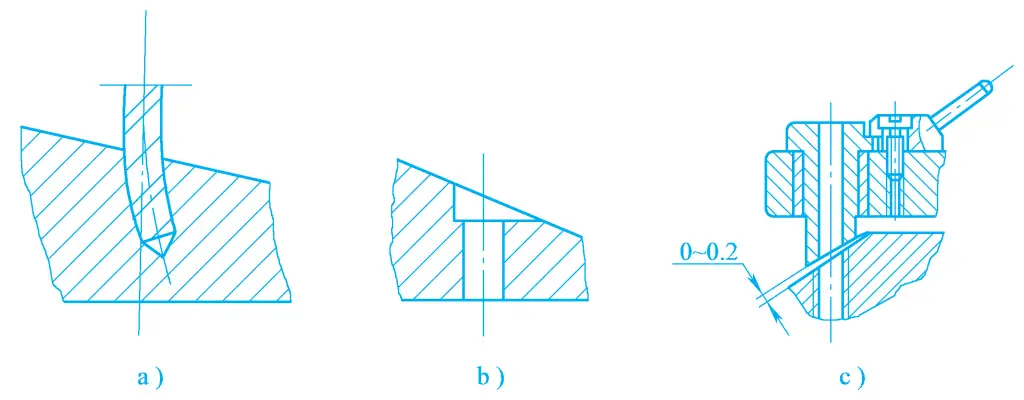

6) Foratura su una superficie inclinata.

Quando si esegue una perforazione in pendenza, la forza radiale causata dalla pendenza spesso fa deviare la punta del trapano, causando una deviazione dell'asse del foro (vedi Figura 5a) o addirittura la rottura della punta. Per evitare la deviazione della punta, è possibile alesare un piano sul pendio prima della foratura (vedere Figura 5b), oppure utilizzare uno speciale manicotto per la guida della punta, per aumentare la rigidità della punta e la precisione del lavoro (vedere Figura 5c).

Durante la perforazione, la punta deve essere raffreddata e lubrificata: per le parti in acciaio si utilizza spesso un'emulsione o un olio per macchine, per le parti in ghisa si utilizza comunemente il cherosene e per le parti non ferrose si utilizza un olio per macchine. metalli spesso utilizzando emulsione o cherosene.

4. Alesatura e foratura

(1) Alesatura

L'alesatura è comunemente utilizzata per allargare i fori che sono stati fusi, forgiati o perforati. L'alesatura può essere utilizzata come processo di prelavorazione prima dell'alesatura o della rettifica dei fori, oppure come processo di lavorazione finale per fori con requisiti di precisione inferiori, comunemente utilizzati per fori con diametri compresi tra 10 e 100 mm. La tolleranza di lavorazione per l'alesatura è di 0,5~4 mm.

Gli strumenti più comuni per l'alesatura sono le punte elicoidali e gli alesatori. Le punte elicoidali sono generalmente utilizzate per l'alesatura dei pezzi, mentre gli alesatori sono impiegati per la semifinitura dei fori con volumi di produzione maggiori.

La struttura di un alesatore è illustrata nella Figura 6. L'alesatore è simile alla punta elicoidale, ma la differenza principale è che il tagliente principale ha spesso 3 o 4 lame, quindi una guida migliore; il tagliente principale non passa attraverso il centro, senza una lama trasversale, il che può evitare gli effetti negativi della lama trasversale sul taglio; la scanalatura a spirale è meno profonda e il diametro del nucleo della punta è più grande, quindi la resistenza del corpo dell'utensile è maggiore e la rigidità è migliore, consentendo un aumento del volume di taglio durante l'alesatura.

Grazie alle suddette caratteristiche dell'alesatore, la qualità di lavorazione dell'alesatura è migliore di quella della foratura e la produttività è maggiore. L'alesatura ha un certo effetto correttivo sulla deviazione dell'asse dei fori fusi, dei fori perforati e di altri fori prelavorati. Il grado di tolleranza dimensionale dell'alesatura è generalmente intorno a IT10 e il valore della rugosità superficiale può raggiungere Ra6,3~3,2μm.

Ad eccezione dei materiali in ghisa e bronzo, per l'alesatura di altri materiali si deve utilizzare un fluido da taglio, il più comunemente usato è l'emulsione.

(2) Alesaggio

L'alesatura si riferisce alla lavorazione di fori cilindrici svasati, di fori conici svasati e di facce di testa su fori prelavorati. Gli utensili utilizzati per l'alesatura sono denominati collettivamente punte per alesatura, generalmente in acciaio per utensili ad alta velocità.

Le punte per alesatura per la lavorazione di facce di testa di grande diametro possono utilizzare inserti riaffilabili in lega dura o inserti indicizzabili, fissati sul corpo dell'utensile mediante brasatura o bloccaggio meccanico. Il perno di guida della punta per alesatura assicura la coassialità del foro svasato praticato con il foro originale.

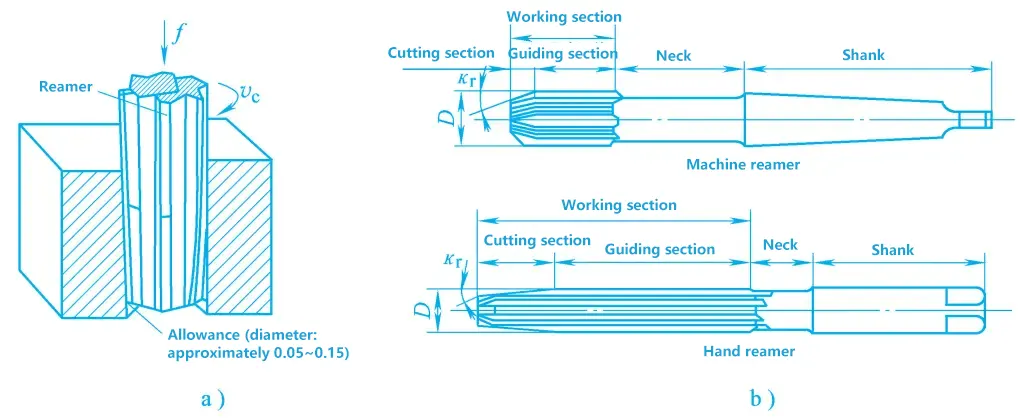

5. Alesatura

L'alesatura è il processo che consiste nell'utilizzare un alesatore per rimuovere un piccolo strato di metallo dalla parete di un foro del pezzo da lavorare per migliorarne la precisione dimensionale e ridurre la rugosità superficiale. È adatto per la semifinitura e la finitura dei fori e può essere utilizzato anche come processo di prelavorazione prima della rettifica o della levigatura.

Poiché il margine di taglio durante l'alesatura è ridotto, il grado di tolleranza dimensionale dopo l'alesatura è generalmente IT9~IT7 e il valore della rugosità superficiale è Ra3,2~1,6μm, con il grado di tolleranza dimensionale dell'alesatura fine che raggiunge IT6 e il valore della rugosità superficiale di Ra1,6~0,4μm.

L'alesatura non è adatta alla lavorazione di acciaio temprato e di materiali con durezza troppo elevata. Gli alesatori sono utensili di dimensioni fisse, adatti alla lavorazione di fori di diametro medio e piccolo. Prima di procedere all'alesatura, il pezzo deve essere sottoposto a processi quali la foratura e l'alesatura (alesatura).

(1) Alesatori

A seconda del metodo di utilizzo, gli alesatori si dividono in alesatori manuali e alesatori a macchina, come mostrato nella Figura 7. Gli alesatori manuali hanno un gambo dritto, con una parte operativa più lunga, che fornisce una buona guida e può evitare che l'alesatore si inclini durante l'alesatura manuale. Gli alesatori a macchina hanno spesso un gambo conico, che può essere installato su foratrici, torni e alesatrici per l'alesatura.

a) Alesatura

b) Alesatori

La parte operativa di un alesatore comprende la parte di taglio e la parte di calibrazione. La parte di taglio è conica e svolge il lavoro di taglio principale. La parte di calibrazione viene utilizzata per calibrare il diametro del foro, levigare la parete del foro e guidare, con una piccolissima conicità inversa nella parte posteriore della parte di calibrazione per ridurre l'attrito con la parete del foro e impedire che il diametro del foro si espanda dopo l'alesatura.

Gli alesatori hanno 6~12 denti di taglio, con scanalature per il truciolo relativamente poco profonde e un grande diametro del nucleo del trapano; pertanto, la rigidità e la guida degli alesatori sono ancora migliori di quelle delle punte per alesatura.

(2) Problemi da tenere presenti durante l'alesatura

- La tolleranza di alesatura deve essere moderata. Una tolleranza di alesatura troppo elevata può causare l'aumento del diametro dell'alesatore a causa di una grande quantità di calore di taglio, con conseguente allargamento del diametro del foro; i trucioli si intasano facilmente, il fluido da taglio non può entrare facilmente nella zona di taglio, la superficie del foro è più ruvida e l'alesatore si consuma facilmente; una tolleranza troppo piccola non può rimuovere i segni dell'utensile lasciati nel foro inferiore e la rugosità superficiale non soddisfa i requisiti. La tolleranza di alesatura grezza è generalmente di 0,15~0,35 mm, mentre la tolleranza di alesatura fine è generalmente di 0,05~0,15 mm.

- Durante l'alesatura, è necessario utilizzare una velocità di taglio inferiore e un avanzamento ridotto.

- Usare il fluido da taglio in modo ragionevole.

- Per evitare che l'asse dell'alesatore si discosti dall'asse del mandrino principale, causando l'inclinazione dell'asse del foro, l'allargamento del diametro del foro e altri fenomeni, è necessario utilizzare una connessione flottante tra l'alesatore e il mandrino principale. Quando si utilizza una connessione flottante, l'alesatura non può correggere la deviazione dell'asse del foro inferiore e la precisione di posizione del foro deve essere garantita dal processo precedente.

- Durante il processo di alesatura, l'alesatore non deve essere invertito per evitare che i trucioli inceppino l'alesatore e graffino la parete del foro, causando la scheggiatura dell'alesatore.

- L'alesatore deve essere affilato in tempo quando diventa smussato. In genere, viene riaffilata solo la parte posteriore della fresa e si utilizza una pietra per affilare la giunzione tra la parte di taglio e la parte di calibrazione dell'alesatore in un piccolo raggio per formare una lama di transizione, al fine di migliorare la durata dell'alesatore e la qualità superficiale della lavorazione.

II. Lavorazione di alesatura

La lavorazione di alesatura è un metodo di lavorazione di fori esistenti con un utensile di alesatura.

1. Caratteristiche e gamma di processi di alesatura

(1) Caratteristiche della perforazione

- La lavorazione di alesatura è altamente flessibile e adattabile. Oltre alla lavorazione di fori e sistemi di fori, la foratrice può lavorare anche cerchi esterni, facce di estremità, ecc. Le dimensioni di lavorazione possono essere grandi o piccole, adatte a diversi tipi di produzione e requisiti di precisione.

- La lavorazione di alesatura richiede elevate competenze tecniche operative. Per garantire l'accuratezza dimensionale e la rugosità superficiale del pezzo, non dipende solo dalle attrezzature utilizzate, ma soprattutto dal livello tecnico degli operatori. Allo stesso tempo, anche i tempi di regolazione delle macchine e degli utensili sono più lunghi. Durante l'alesatura, un numero minore di taglienti partecipa al lavoro, per cui la produttività della lavorazione di alesatura è generalmente inferiore.

- La struttura dell'utensile di alesatura è semplice, facile da affilare e a basso costo.

- L'alesatura può correggere l'errore di posizione dell'asse del foro prodotto nel processo precedente, garantendo la precisione di posizione del foro.

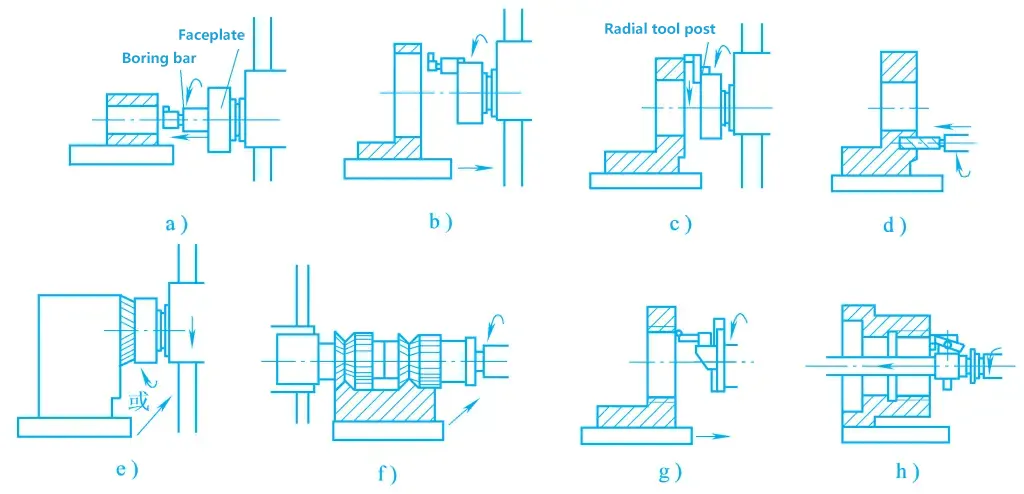

(2) Campo di processo dell'alesaggio

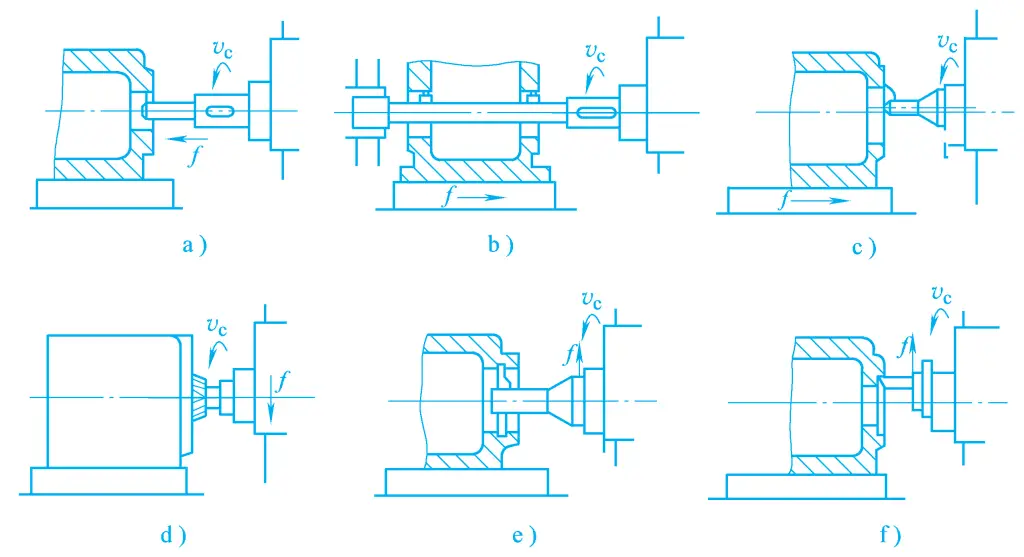

La gamma di processi di lavorazione dell'alesatura è ampia. Può alesare fori singoli o sistemi di fori, brocciare, fresare piani, alesare fori ciechi e alesare facce terminali, come mostrato nella Figura 8. I pezzi di grandi dimensioni con forme complesse come basi, scatole e staffe, in particolare i sistemi di fori con requisiti di precisione posizionale, sono spesso lavorati su alesatrici che utilizzano dispositivi a coordinate o dime di alesatura.

a) Alesatura di piccoli fori

b) Alesatura di fori di grandi dimensioni

c) Alesatura delle facce finali

d) Perforazione

e) Piani di fresatura

f) Fresatura di superfici combinate

g) Filettature di alesatura

h) Alesatura di filetti per fori profondi

Durante l'alesatura, il livello di tolleranza dimensionale è IT7~IT6, la precisione della spaziatura dei fori può raggiungere 0,015 mm e il valore di rugosità superficiale è Ra1,6~0,8μm. Se equipaggiata con vari accessori, barre di alesatura speciali e altri dispositivi, l'alesatrice può anche lavorare scanalature, filettature, fori conici e superfici sferiche.

2. Macchine alesatrici

Le alesatrici sono adatte alla lavorazione di fori esistenti su pezzi di grandi e medie dimensioni, in particolare per la lavorazione di sistemi di fori con requisiti rigorosi di spaziatura e precisione di posizione distribuiti sulla stessa superficie o su superfici diverse. Il movimento principale dell'utensile di lavoro è la rotazione, mentre il movimento di avanzamento può essere completato dall'utensile o dal pezzo, a seconda del tipo di macchina e delle condizioni di lavorazione.

Le alesatrici possono essere suddivise in alesatrici orizzontali, alesatrici a coordinate e alesatrici di precisione, ecc.

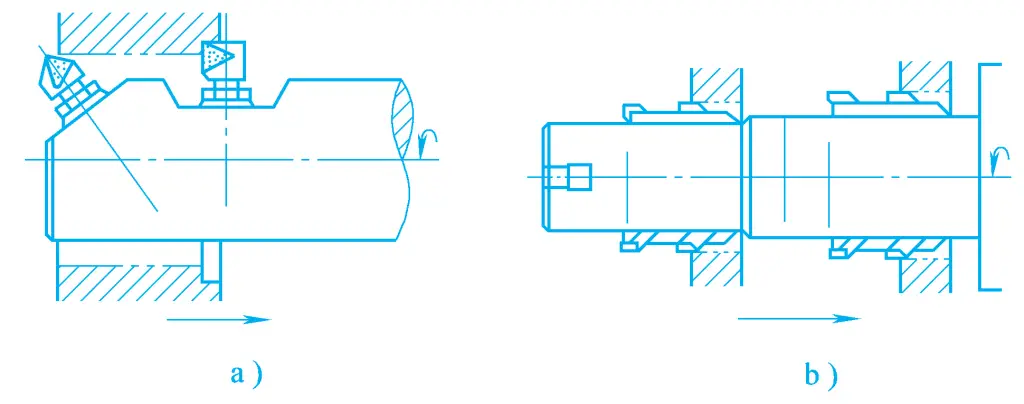

(1) Alesatrice orizzontale

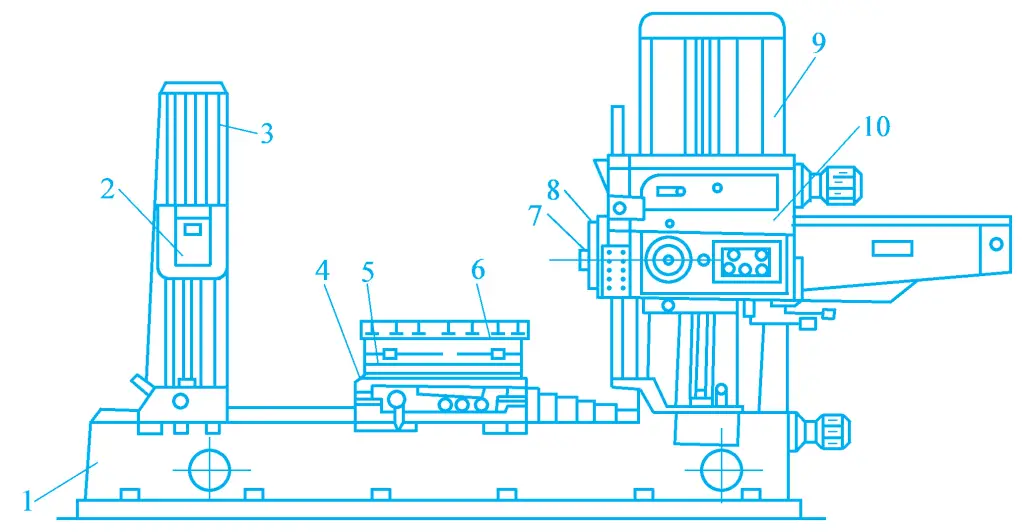

L'alesatrice orizzontale è composta da un basamento, una scatola mandrino, un piano di lavoro, una tavola rotante e colonne anteriori e posteriori, come mostrato nella Figura 9. La scatola mandrino è montata sulla guida verticale della colonna anteriore e può muoversi verso l'alto e verso il basso lungo la guida. La scatola del mandrino è montata sulla guida verticale della colonna anteriore e può muoversi verso l'alto e verso il basso lungo la guida. La scatola del mandrino contiene i componenti del mandrino, la tavola rotante, i meccanismi di trasmissione del movimento principale e di avanzamento e i meccanismi operativi. Il movimento principale della macchina è la rotazione del mandrino o della tavola rotante.

1 letto

2-Telaio di supporto

3-Colonna posteriore

4-Base di scorrimento inferiore

5-Base di scorrimento superiore

6-Banco di lavoro

7 mandrini

Tavolo rotante 8

9-Colonna anteriore

Scatola da 10 mandrini

In base alle esigenze di lavorazione, l'albero di alesatura può eseguire un movimento di avanzamento assiale o la slitta radiale dell'utensile sulla tavola rotante può eseguire un movimento di avanzamento radiale durante la rotazione con la tavola rotante. Il dispositivo del piano di lavoro è costituito da una base di scorrimento inferiore, una base di scorrimento superiore e un piano di lavoro. Il piano di lavoro può muoversi longitudinalmente lungo la guida del letto con la base di scorrimento inferiore, oppure può muoversi lateralmente lungo la guida superiore della base di scorrimento inferiore con la base di scorrimento superiore.

Il piano di lavoro può anche ruotare intorno all'asse verticale lungo la guida circolare della base di scorrimento superiore, per facilitare la lavorazione di fori distribuiti su superfici diverse. Sulla guida verticale della colonna posteriore è presente un telaio di supporto per sostenere la barra di alesatura più lunga, per aumentare la rigidità della barra di alesatura. Il telaio di supporto può muoversi verso l'alto e verso il basso lungo la guida della colonna posteriore per mantenere la coassialità con l'albero di alesaggio e la colonna posteriore può essere regolata longitudinalmente in base alla lunghezza della barra di alesaggio.

La gamma tecnologica delle alesatrici orizzontali è molto ampia, con i metodi di lavorazione tipici illustrati nella Figura 10.

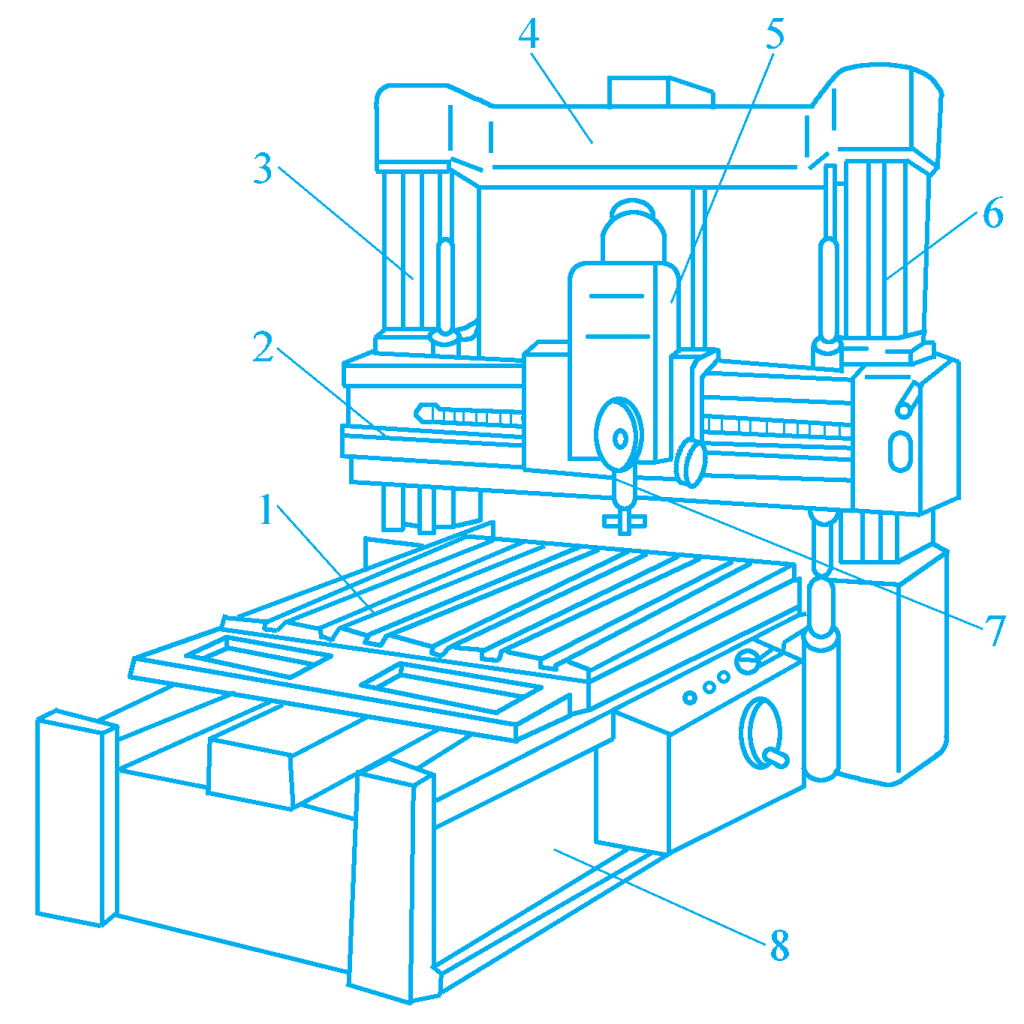

(2) Alesatrice a coordinate

La foratrice a coordinate è una foratrice di alta precisione con una buona rigidità e resistenza alle vibrazioni, dotata di un dispositivo di misurazione di precisione delle coordinate per le parti mobili, come il piano di lavoro e la scatola del mandrino, che consente un posizionamento preciso dei pezzi e degli utensili. Pertanto, l'accuratezza dimensionale e la precisione geometrica della lavorazione su una foratrice a coordinate sono molto elevate.

È utilizzata principalmente per la lavorazione di fori di precisione, sistemi di fori e parti di stampi in condizioni di produzione di pezzi singoli e piccoli lotti, e può anche essere utilizzata per la lavorazione di precisione di vari tipi di scatole, corpi cilindrici e corpi macchina nella produzione di lotti. Le alesatrici a coordinate si dividono in monocolonna, bicolonna e orizzontali in base alla loro struttura.

1) Foratrice a colonna singola

Come mostrato nella Figura 11, la scatola del mandrino è montata sulla guida verticale della colonna e può essere regolata verso l'alto e verso il basso per adattarsi a pezzi di diverse altezze. La posizione coordinata del foro di alesatura è determinata dal movimento longitudinale del piano di lavoro lungo la guida della sella del letto e dal movimento laterale della sella del letto lungo la guida del letto. Durante l'alesatura, il movimento di avanzamento è completato dal movimento longitudinale o laterale del piano di lavoro.

1 tavolo da lavoro

2-Mandrino principale

3-Capo di bestiame

A 4 colonne

Sella a 5 letti

6 letti

Questo tipo di macchina utensile ha tre lati aperti del piano di lavoro, il che è comodo per il funzionamento, ma la scatola del mandrino è a sbalzo sulla colonna. Maggiore è la dimensione del piano di lavoro, più lontano è l'asse del mandrino dalla colonna, con conseguenze sulla rigidità e sulla precisione di lavorazione della macchina utensile. Pertanto, questo tipo di macchina utensile è generalmente di dimensioni medie o piccole (larghezza della tavola di lavoro inferiore a 630 mm).

2) Foratrice a giga a doppia colonna

Come mostrato nella Figura 12, l'alesatrice è costituita da due colonne, una trave superiore e un letto che formano un telaio a portale, con una buona rigidità. La scatola del mandrino è montata su una traversa che può essere regolata verso l'alto e verso il basso lungo le guide della colonna, e la posizione coordinata del foro è determinata dal movimento della scatola del mandrino lungo le guide della traversa e dal movimento del piano di lavoro lungo le guide del letto. Le alesatrici a colonna sono generalmente macchine di grandi o medie dimensioni.

1 tavolo da lavoro

2-Raggio trasversale

3, 6 colonne

Trave a 4 punte

Scatola a 5 mandrini

7 mandrini

8 letti

3) Foratrice a gattuccio orizzontale

Come mostrato nella Figura 13, la caratteristica strutturale di questo tipo di alesatrice è che il mandrino è disposto orizzontalmente. Il piano di lavoro è composto da una base di scorrimento inferiore, una base di scorrimento superiore e un piano di lavoro rotante che può essere indicizzato con precisione. Le coordinate di foratura sono determinate dal movimento longitudinale della base di scorrimento inferiore lungo la guida del letto e dal movimento verticale della scatola del mandrino lungo la guida della colonna.

1 letto

2-Base di scorrimento inferiore

3-Base di scorrimento superiore

Tavolo da lavoro a 4 rotelle

5-Mandrino principale

A 6 colonne

Scatola a 7 mandrini

Durante la lavorazione del foro, il movimento di avanzamento può essere completato dal movimento assiale del mandrino o dal movimento della base della slitta superiore. L'alesatrice a coordinate orizzontali ha buone prestazioni, l'altezza del pezzo da lavorare non è generalmente limitata ed è comoda da bloccare. Utilizzando il movimento di indicizzazione della tavola di lavoro, è possibile completare la lavorazione multidirezionale di fori e piani con un unico serraggio del pezzo.

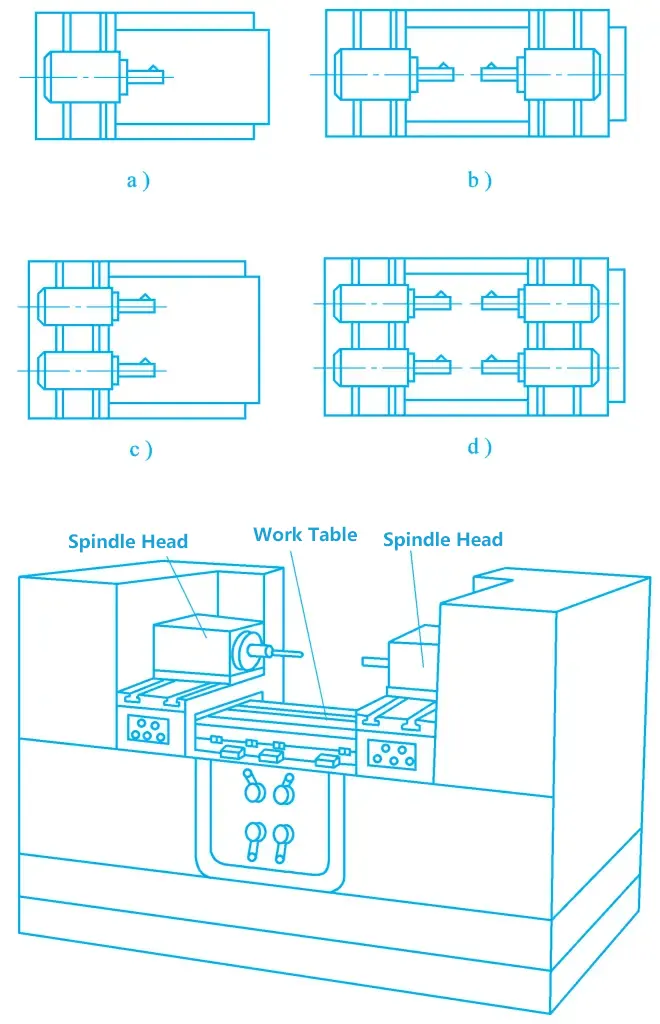

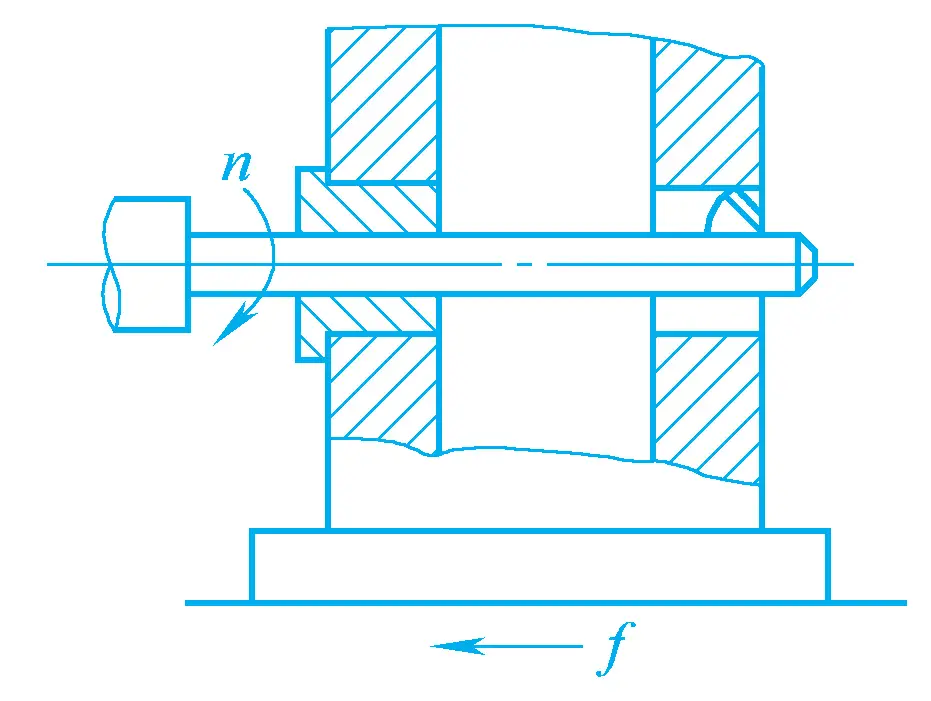

(3) Alesatrice di precisione

L'alesatrice di precisione è un'alesatrice ad alta velocità, che in passato veniva chiamata alesatrice a diamante perché si utilizzava il diamante come materiale per gli utensili. Come illustrato nella Figura 14, ora viene utilizzata una lega dura come materiale dell'utensile, che in genere utilizza velocità più elevate, una minore quantità di taglio posteriore e una minore quantità di avanzamento per il taglio, ottenendo una maggiore precisione di lavorazione, per cui viene chiamata alesatrice di precisione. Viene utilizzata principalmente per la lavorazione di fori di precisione di medie e piccole dimensioni nella produzione di lotti o di massa.

a) Asse singolo su un solo lato

b) Asse doppio su un solo lato

c) Asse doppio su un solo lato

d) Quattro assi bilaterali

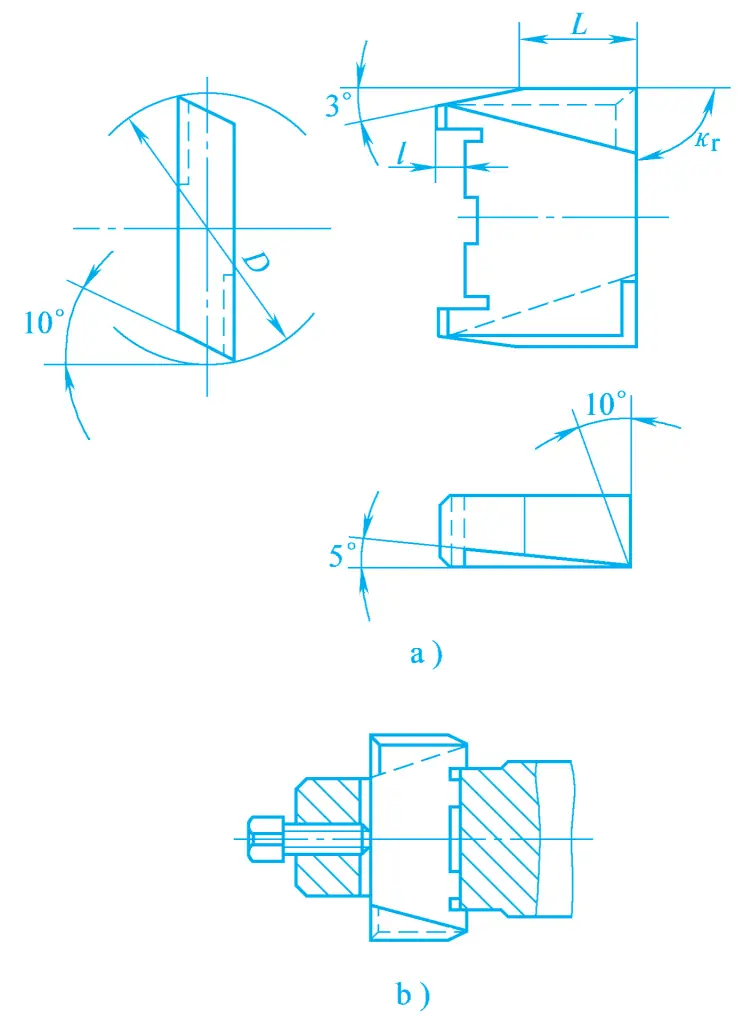

3. Strumento di alesatura

I comuni utensili di alesatura si dividono in monolama, bilama e multilama e le loro strutture e caratteristiche sono presentate di seguito.

(1) Utensile di foratura monolama

La maggior parte degli utensili di alesatura monolama sono realizzati con la struttura regolabile mostrata nella Figura 15, con la vite 3 utilizzata per la regolazione delle dimensioni e la vite 2 per il bloccaggio. Gli utensili di alesatura monolama utilizzati sui torni hanno spesso la testa dell'utensile di alesatura e l'asta dell'utensile in un unico pezzo. Le dimensioni della sezione trasversale (circolare o quadrata) e la lunghezza dell'asta di alesatura dipendono dal diametro e dalla lunghezza del foro, che possono essere selezionati in base ai libri degli utensili o alle norme tecniche pertinenti.

a) Utensile di foratura non passante

b) Utensile di foratura passante

1-Testa di attrezzo

2-Vite di serraggio

3-Vite di regolazione

Asta a 4 fori

La struttura regolabile dell'alesatore monolama consente alla testa dell'utensile di muoversi solo in una direzione. Se la testa dell'utensile viene estesa troppo durante la regolazione, deve essere ritratta manualmente, il che a volte richiede diverse ripetizioni per regolare la dimensione richiesta.

(2) Utensile di foratura a doppia lama

Un semplice utensile di alesatura a doppia lama ha una coppia di taglienti simmetrici alle due estremità dell'utensile che partecipano al taglio simultaneamente, il che può eliminare l'influenza della forza di taglio radiale sull'asta di alesatura. L'accuratezza dimensionale del foro del pezzo è garantita dalle dimensioni dell'utensile di alesatura.

Gli utensili di alesatura a doppia lama si distinguono in fissi e flottanti. Il blocco dell'utensile di alesatura fisso e la sua installazione sono illustrati nella Figura 16. Il blocco utensile di alesatura può essere brasato con lame in lega dura o realizzato interamente in acciaio per utensili ad alta velocità. Questo tipo di utensile di alesatura, a causa delle limitazioni della precisione di installazione e delle dimensioni strutturali del blocco utensile di alesatura, è adatto solo per l'alesatura di sgrossatura e l'alesatura di semi-finitura di fori con diametri superiori a 40 mm.

a) Blocco barra di alesatura

b) Installazione

Attualmente, la maggior parte delle barre di alesatura a doppio taglio adotta una struttura flottante, come mostrato nella Figura 17, che rappresenta una barra di alesatura flottante di tipo assemblato comunemente utilizzata. Il blocco della barra di alesatura si inserisce nel foro quadrato della barra di alesatura con un accoppiamento libero, senza necessità di bloccaggio. Viene bilanciato e posizionato dalla forza di taglio che agisce sui taglienti su entrambi i lati durante il taglio, compensando così automaticamente gli errori di lavorazione causati da errori di installazione del blocco della barra di alesatura e da errori di deviazione radiale della barra di alesatura.

a) Barra di alesaggio flottante

b) Utilizzo

1-Inserto per alesatura

Corpo a 2 utensili

3-Vite di regolazione

Rondella a 4 livelli

5-Vite di serraggio

Il grado di tolleranza del foro ottenibile con questa barra di alesatura raggiunge IT7~IT6 e la rugosità superficiale è Ra1,6~0,4μm. Uno svantaggio del blocco di alesatura flottante nella barra di alesatura è che non può correggere l'errore di rettilineità e l'errore di posizione reciproca del foro.

(3) Barra di alesatura a più spigoli

Nella produzione di massa, soprattutto per la lavorazione di metalli non ferrosi con un'usura ridotta degli utensili, si utilizzano spesso barre di alesatura combinate a più taglienti, cioè disponendo più inserti di alesatura per la lavorazione di dimensioni radiali e assiali su un'unica barra di alesatura e un'unica testa di taglio. Sebbene la produzione e la riaffilatura di questa barra di alesatura combinata siano piuttosto fastidiose, essa è comunque superiore in termini di efficienza di lavorazione complessiva.

Per migliorare l'accuratezza e l'efficienza dell'alesaggio dei fori e per evitare il problema della riaffilatura delle suddette barre di alesaggio a più taglienti, durante l'alesaggio è possibile utilizzare una barra di alesaggio combinata a più taglienti, ossia l'impostazione di due o più teste di taglio su un corpo utensile o barra di alesaggio, con ciascuna testa di taglio regolabile in modo indipendente. Una barra di alesatura con due o più taglienti che lavorano simultaneamente è nota come barra di alesatura combinata a più taglienti.

La Figura 18a mostra una barra di alesatura combinata a doppio bordo utilizzata per fori passanti e fori ciechi e la Figura 18b mostra una barra di alesatura combinata a più bordi utilizzata per l'alesatura grossolana e fine di fori doppi.

4. Metodi di lavorazione per alesatura

(1) Lavorazione di una singola superficie

1) Alesatura di fori di piccolo diametro

La barra di alesatura può essere montata sul mandrino per ruotare, mentre il piano di lavoro non si muove, consentendo al mandrino di eseguire anche il movimento di avanzamento assiale, come mostrato nella Figura 8a. Dopo ogni avanzamento, il mandrino torna alla posizione di partenza, quindi regola la quantità di taglio posteriore per continuare la lavorazione fino al completamento.

2) Alesatura di fori grandi e poco profondi

Montare il portautensili e la barra di alesaggio sulla slitta rotante piatta, lasciare che la piastra rotante piatta ruoti, guidando la barra di alesaggio alla profondità richiesta, quindi lasciare che la tavola di lavoro guidi il pezzo per eseguire il movimento di avanzamento longitudinale, come mostrato nella Figura 8b.

3) Lavorazione della faccia finale del foro

Montare l'utensile sul portautensili della piastra rotante piana, azionato dalla piastra rotante piana per ruotare, mentre il portautensili viene alimentato radialmente lungo la piastra rotante piana dalla slitta del portautensili, come mostrato nella Figura 8c.

4) Foratura, alesatura e alesatura dei fori

Per i fori di piccole dimensioni, le punte, gli alesatori e gli strumenti di alesatura possono essere montati successivamente sul mandrino, che ruota ed esegue un movimento di avanzamento assiale, per completare la foratura, l'alesatura e altri processi di taglio di fori di piccole dimensioni, come mostrato nella Figura 8d.

5) Filettature di alesaggio

Montare la barra filettatrice su un portautensili appositamente realizzato, azionato dal mandrino di alesatura per ruotare, mentre il piano di lavoro si sposta lungo il letto di un piombo per ogni rotazione dell'utensile, alesando così le filettature.

Per controllare la quantità di taglio posteriore di ogni corsa, è possibile spostare il portautensile speciale di una certa distanza lungo la direzione della sua slitta alla fine di ogni corsa, come mostrato nella Figura 8g. Questo metodo può essere utilizzato anche per lavorare filettature esterne corte. Per l'alesaggio di filettature interne, è possibile montare un altro portautensile speciale sulla barra di alesaggio, che ruota e avanza assialmente come richiesto, come mostrato nella Figura 8h.

(2) Lavorazione del sistema di fori

Un sistema di fori si riferisce a due o più fori nello spazio che hanno determinati requisiti di precisione di posizione relativa. I sistemi di fori si dividono in sistemi di fori coassiali, sistemi di fori verticali e sistemi di fori paralleli.

1) Sistemi di foratura coassiale

Il principale requisito tecnico dei sistemi di fori coassiali è la precisione della coassialità di ciascun foro sulla linea coassiale. Nella produzione vengono comunemente utilizzati i seguenti metodi per la lavorazione:

① Metodo di guida.

Durante la lavorazione di sistemi di fori sull'involucro nella produzione di pezzi singoli e di piccoli lotti, la deformazione della barra di alesaggio dovuta alla forza può influire sulla precisione della coassialità dei fori. In questo caso, è possibile utilizzare un manicotto di guida per la lavorazione di fori coassiali.

Utilizzare il manicotto di guida sulla colonna posteriore dell'alesatrice per il supporto e la guida. Inserire la barra di alesatura nel foro conico del mandrino di alesatura e l'altra estremità è sostenuta dal manicotto di guida sulla colonna posteriore, montare l'utensile di alesatura e regolare la dimensione. Il mandrino di alesatura ruota e il piano di lavoro aziona il pezzo in lavorazione per effettuare un movimento di avanzamento longitudinale, alesando così due fori coassiali.

Se i due fori hanno diametri diversi, è possibile montare due utensili di alesatura in posizioni diverse sulla barra di alesatura per alesare i due fori in successione o contemporaneamente, come mostrato nella Figura 10b. Lo svantaggio di questo metodo è che richiede tempo e fatica per regolare la posizione del manicotto di guida sulla colonna posteriore e richiede un blocco di centraggio per l'allineamento, generalmente adatto alla lavorazione di involucri di grandi dimensioni.

Utilizzare il foro già lavorato come supporto e guida. Una volta lavorato il foro sulla parete anteriore dell'involucro, è possibile installare un manicotto di guida nel foro per sostenere e guidare la barra di alesatura per la lavorazione del foro posteriore, per garantire la coassialità dei due fori. Questo metodo è adatto per la lavorazione di fori coassiali con pareti dell'involucro relativamente vicine, come mostrato nella Figura 19.

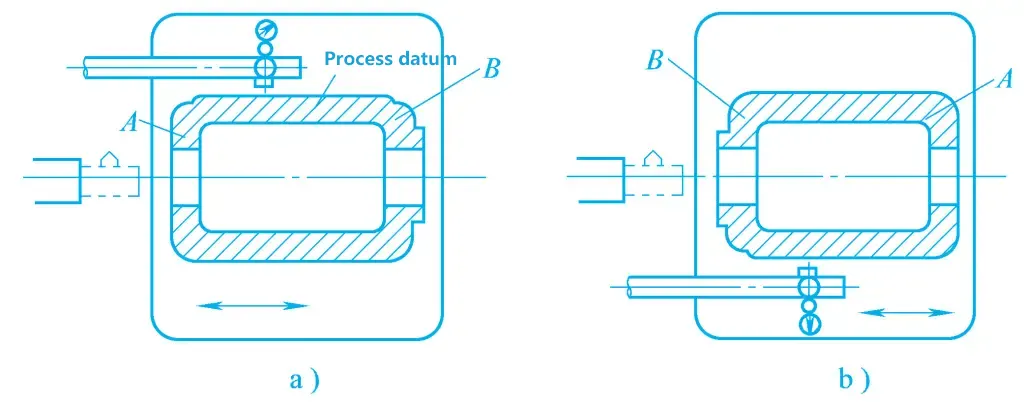

② Metodo di allineamento.

Il metodo di allineamento prevede la lavorazione di un foro a un'estremità dell'involucro dopo un singolo bloccaggio, quindi la rotazione di 180° del piano di lavoro dell'alesatrice e l'allineamento del foro all'altra estremità dell'involucro sulla linea coassiale.

La Figura 20a mostra l'allineamento della superficie della base tecnologica parallela all'asse del foro da eseguire sull'involucro con un comparatore montato sulla barra di alesaggio prima dell'alesaggio, rendendolo parallelo all'asse della barra di alesaggio, quindi regolando la posizione del mandrino per eseguire il foro sulla parete A dell'involucro.

La Figura 20b mostra che dopo l'alesatura, il piano di lavoro viene ruotato di 180°, la superficie tecnologica di base viene riallineata ai requisiti di parallelismo dell'asse della barra di alesatura, quindi utilizzando la superficie tecnologica di base come punto di riferimento unificato per la misurazione, si regola la posizione del mandrino in modo che l'asse della barra di alesatura coincida con l'asse del foro sulla parete A, lavorando così il foro sulla parete B dell'involucro.

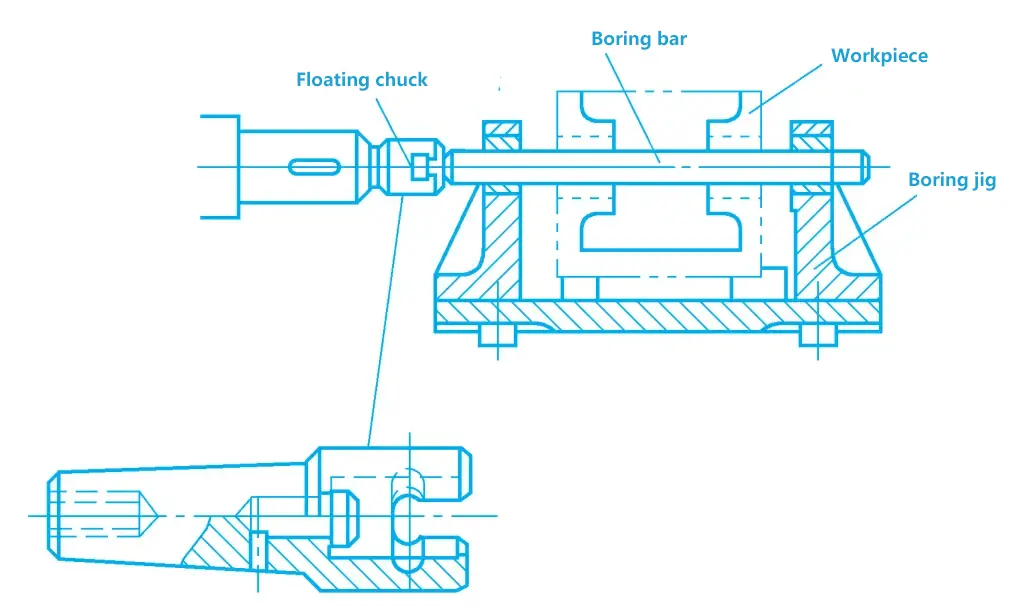

③ Metodo della dima di foratura.

Nella produzione in lotti, le maschere di alesatura sono generalmente utilizzate per la lavorazione, con la precisione della coassialità garantita dalla maschera di alesatura. Come illustrato nella Figura 21, il pezzo da lavorare è bloccato sulla maschera di alesatura e la barra di alesatura è supportata nei fori di guida dei manicotti di alesatura anteriori e posteriori, guidati dai manicotti di alesatura per eseguire i fori nella posizione corretta sul pezzo da lavorare.

Quando si eseguono fori con una maschera di alesatura, la barra di alesatura è collegata in modo flottante al mandrino della macchina attraverso un mandrino flottante, garantendo che la precisione di lavorazione del sistema di fori non sia influenzata dalla precisione della macchina. Nella Figura 21, l'accuratezza della coassialità dei fori dipende principalmente dall'accuratezza della maschera di alesatura, consentendo così la lavorazione di sistemi di fori ad alta precisione su macchine a bassa precisione.

Inoltre, facilita il taglio simultaneo di più utensili e il posizionamento e il bloccaggio sono rapidi, con un'elevata produttività. Tuttavia, i requisiti di precisione della maschera di alesatura sono elevati, il ciclo di produzione è lungo e il costo di produzione è alto; pertanto, il metodo della maschera di alesatura per la lavorazione dei sistemi di fori viene applicato principalmente nella produzione in lotti, che possono essere lavorati su macchine generiche, nonché su macchine speciali o centri di lavoro.

2) Sistemi di fori paralleli

I principali requisiti tecnici dei sistemi a fori paralleli sono l'accuratezza dimensionale e la precisione posizionale delle distanze tra gli assi dei fori paralleli e tra gli assi dei fori e il piano di riferimento. I seguenti metodi sono comunemente utilizzati in produzione:

① Metodo delle coordinate.

Il metodo a coordinate per l'alesaggio dei fori prevede la conversione delle dimensioni della distanza tra i fori del sistema di fori in due dimensioni coordinate reciprocamente perpendicolari, quindi la regolazione precisa delle posizioni relative del mandrino della macchina e del pezzo da lavorare nelle direzioni orizzontale e verticale in base a queste dimensioni coordinate, per garantire l'accuratezza delle dimensioni della distanza tra i fori attraverso il controllo delle dimensioni dello spostamento delle coordinate e delle tolleranze della macchina.

② Metodo di allineamento.

Il metodo di allineamento per l'alesatura prevede l'utilizzo di alcuni dispositivi ausiliari per individuare con precisione la posizione corretta di ciascun foro da lavorare su una macchina per impieghi generali. I metodi di allineamento più comuni includono:

Metodo di allineamento delle linee di demarcazione.

Prima della lavorazione, segnare le posizioni di ciascun foro sul pezzo grezzo in base ai requisiti del disegno e, durante la lavorazione, allineare l'utensile e il pezzo in base alle linee segnate, combinando anche il metodo di taglio di prova.

La marcatura a linee richiede un'operazione manuale, è difficile e la precisione di lavorazione è fortemente influenzata dal livello di abilità dell'operatore, con conseguente bassa precisione della distanza del foro e bassa produttività. Pertanto, è generalmente indicata per la lavorazione di sistemi di fori con requisiti di accuratezza a distanza ridotta e lotti di produzione piccoli.

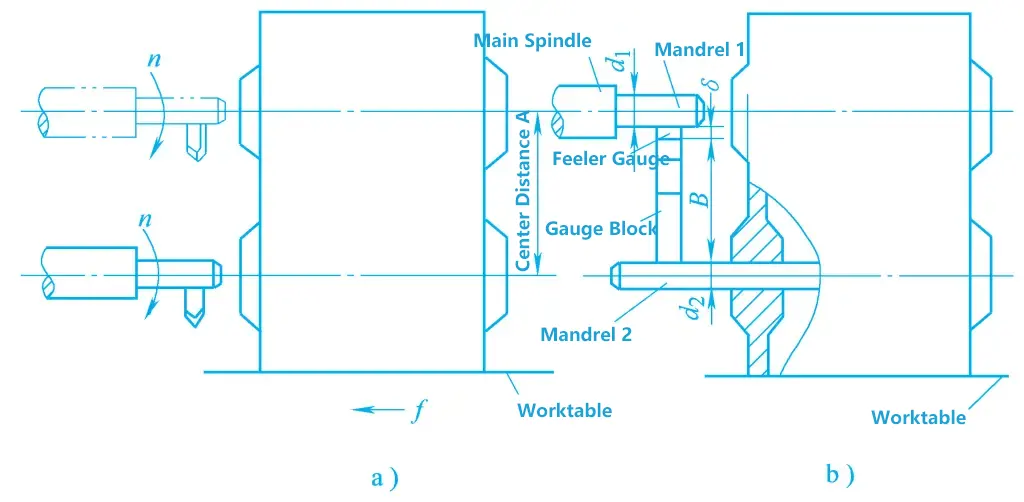

Metodo per l'allineamento dell'asse cardiaco di un blocco di misura.

Come mostrato nella Figura 22, inserire l'asse del cuore di precisione rispettivamente nel foro del mandrino dell'alesatrice e nel foro lavorato, quindi combinare blocchi di calibro di determinate dimensioni per allineare la posizione del mandrino.

a) Alesatura di fori paralleli

b) Allineamento con il blocco del calibro dell'asse cardiaco

Durante l'allineamento, è necessario utilizzare uno spessimetro per misurare lo spazio tra il blocco del calibro e l'asse del cuore, per evitare deformazioni dovute al contatto diretto tra il blocco del calibro e l'asse del cuore. Questo metodo consente di ottenere una maggiore precisione nella spaziatura dei fori, ma ha una bassa produttività ed è adatto alla produzione di pezzi singoli e di piccoli lotti. Nella figura, d₁ e d₂ sono i diametri dell'asse del cuore, δ è la dimensione dello spessimetro, A è l'interasse del foro e B è la dimensione del blocco del calibro.

③ Metodo della dima di foratura.

Nella produzione di massa si ricorre generalmente alla lavorazione con maschera di alesatura, i cui requisiti di parallelismo sono garantiti dalla maschera di alesatura.

3) Sistema di foratura verticale

I principali requisiti tecnici per il sistema di fori verticali sono i requisiti di perpendicolarità tra gli assi dei fori e i due metodi seguenti sono comunemente utilizzati nella produzione:

① Metodo di allineamento.

Nella produzione di pezzi singoli e di piccoli lotti, viene generalmente lavorata su una macchina utensile universale. Quando si esegue un sistema di fori verticali, dopo aver lavorato un foro in una direzione, il piano di lavoro viene ruotato di 90° per eseguire il foro nella direzione perpendicolare. La precisione della perpendicolarità del sistema di fori è garantita dal dispositivo di allineamento a 90° del piano di lavoro della foratrice. Quando l'accuratezza del dispositivo di allineamento a 90° del piano di lavoro dell'alesatrice ordinaria non è elevata, l'allineamento può essere effettuato con un asse cardiaco e un comparatore, ovvero inserendo l'asse cardiaco nel foro lavorato, quindi ruotando il piano di lavoro e utilizzando il comparatore per allineare scuotendo il piano di lavoro.

② Metodo della dima di foratura.

Nella produzione in lotti, viene generalmente utilizzato il metodo della maschera di alesaggio e la precisione della perpendicolarità è garantita dalla maschera di alesaggio.