La tecnologia di taglio laser offre vantaggi significativi rispetto ai tradizionali processi di taglio ossiacetilenico e al plasma. Tra questi, velocità di taglio più elevate, larghezza dei tagli più ridotta, zone termicamente alterate (HAZ) più piccole, migliore perpendicolarità dei bordi di taglio e superfici di taglio più lisce. Questi vantaggi contribuiscono ad aumentare la precisione, a ridurre gli scarti di materiale e a migliorare la qualità dei pezzi.

La versatilità di taglio laser si estende a un'ampia gamma di materiali, rendendolo un metodo preferito in diversi settori industriali. Le sue applicazioni spaziano dalla produzione automobilistica, alla produzione di macchinari, alle apparecchiature per la generazione di energia, alla fabbricazione di hardware e alla produzione di elettrodomestici. L'adozione diffusa è dovuta alla capacità del taglio laser di lavorare materiali diversi con elevata efficienza e precisione.

Le moderne macchine da taglio laser rappresentano il culmine di tecnologie integrate che combinano ottica avanzata, meccanica di precisione ed elettronica sofisticata. Questa sinergia di discipline consente di ottenere le elevate prestazioni e la precisione necessarie per le applicazioni industriali più esigenti.

L'efficienza e la qualità del taglio laser sono direttamente influenzate da diversi fattori chiave:

- Parametri del fascio laser (lunghezza d'onda, modalità, densità di potenza)

- Prestazioni della macchina (accelerazione, precisione di posizionamento, controllo delle vibrazioni)

- Capacità del sistema CNC (velocità di elaborazione, algoritmi di controllo del movimento)

La precisione di taglio è un criterio primario per valutare la qualità delle macchine di taglio laser CNC. Per ottenere una qualità di taglio ottimale, diversi fattori critici devono essere attentamente controllati e ottimizzati:

- Velocità di taglio: Influenza l'apporto di calore e il tasso di asportazione del materiale

- Posizione focale: Determina la densità di energia nel punto di taglio

- Gas di assistenza: Influenza l'espulsione della fusione e la prevenzione dell'ossidazione

- Potenza di uscita del laser: Controlla l'energia immessa e la capacità di taglio

- Caratteristiche del pezzo: Le proprietà del materiale influenzano l'interazione laser-materiale

Ognuno di questi fattori svolge un ruolo cruciale nel determinare la qualità finale del taglio e verrà analizzato in dettaglio nelle sezioni seguenti, fornendo approfondimenti sulla loro ottimizzazione per vari materiali e scenari di taglio.

1. Uno dei fattori che influenzano la qualità di taglio della macchina di taglio laser: la potenza di uscita del laser.

Il macchina per il taglio laser genera energia attraverso un fascio laser di uscita a onda continua. Sia la potenza del laser che la selezione della modalità influenzano in modo significativo la qualità del taglio.

Nelle operazioni pratiche, gli operatori di solito aumentano la potenza di uscita per adattarsi a materiali più spessi. A livelli di potenza più elevati, la modalità del fascio (la distribuzione dell'energia sulla sezione trasversale del fascio) diventa sempre più critica.

Quando si opera al di sotto della potenza massima, la focalizzazione del fascio consente di ottenere una maggiore densità di potenza, con conseguente qualità di taglio superiore. Il profilo gaussiano del fascio TEM00 (Transverse Electromagnetic Mode) è spesso preferito per la distribuzione concentrata dell'energia e la minima divergenza.

È importante notare che le modalità del fascio non sono costanti per tutta la durata effettiva del laser. Diversi fattori possono influenzare la stabilità delle modalità:

- Le condizioni degli elementi ottici: Il degrado o il disallineamento di specchi, lenti o componenti di emissione del fascio può alterare le caratteristiche del fascio.

- Lievi variazioni nella miscela di gas di lavoro del laser: Le variazioni nella composizione del gas, in particolare nei laser a CO2, possono influire sulla qualità e sulla modalità del fascio.

- Fluttuazioni di flusso: Le incoerenze nel flusso di gas o nei sistemi di raffreddamento possono provocare effetti di lentezza termica, influenzando la modalità del fascio.

- Allineamento del risonatore: Anche piccoli spostamenti nella geometria del risonatore possono influenzare la struttura del modo.

- Stabilità dell'alimentazione: Le fluttuazioni dell'alimentazione elettrica possono causare l'instabilità della modalità.

Il monitoraggio e la manutenzione regolari di questi fattori sono essenziali per mantenere una qualità di taglio costante per tutta la durata operativa del sistema laser.

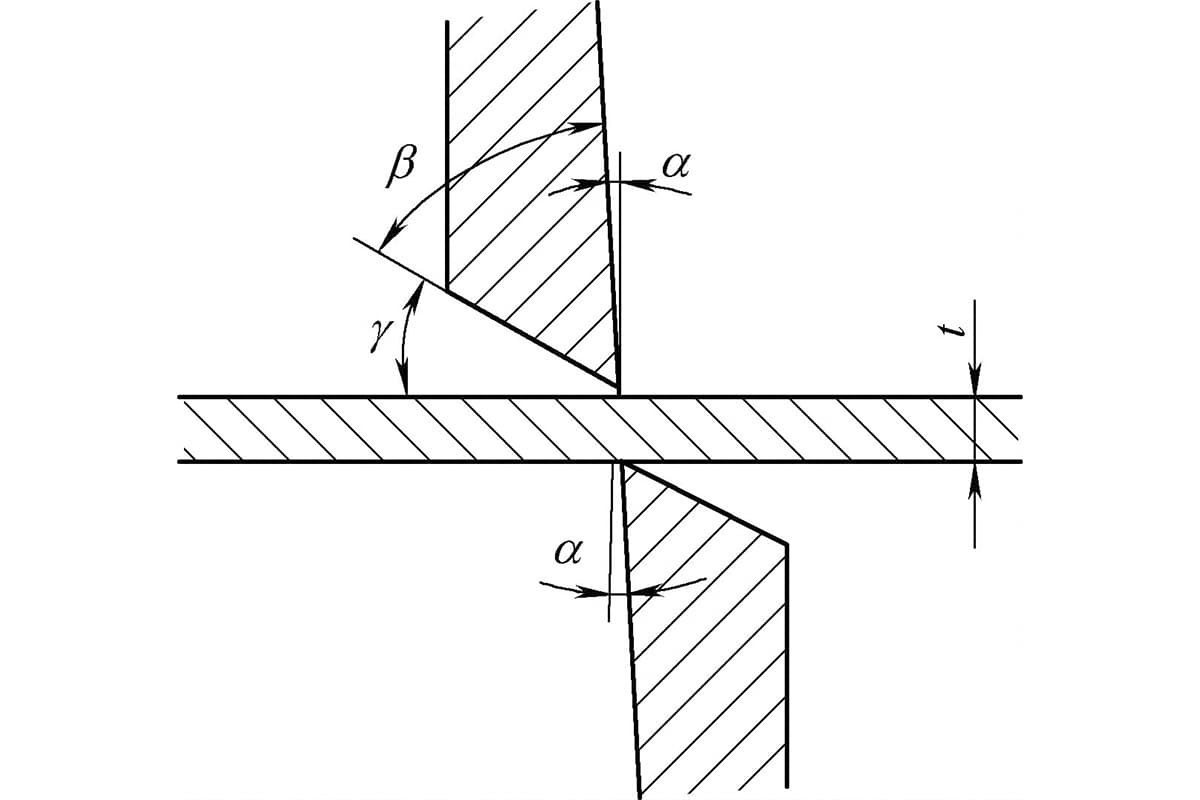

2. Il secondo fattore che influenza la qualità di taglio della macchina da taglio laser: la regolazione della posizione di messa a fuoco

Il posizionamento preciso del punto focale rispetto alla superficie del pezzo è fondamentale per garantire una qualità di taglio ottimale nelle operazioni di taglio laser.

In genere, durante i processi di taglio, il punto focale è posizionato direttamente sulla superficie del pezzo o leggermente al di sotto di essa. Il mantenimento di una posizione relativa costante tra il punto focale e il pezzo durante l'intero processo di taglio è essenziale per ottenere risultati stabili e di alta qualità.

Quando la posizione focale viene ottimizzata, si osservano diversi vantaggi:

- Larghezza di taglio più stretta

- Maggiore efficienza di taglio

- Velocità di taglio più elevate senza compromettere la qualità

Nella maggior parte delle applicazioni industriali, la messa a fuoco del raggio laser viene regolata in modo da trovarsi appena sotto l'uscita dell'ugello. La distanza tra l'ugello e la superficie del pezzo viene generalmente mantenuta a circa 1,5 mm, anche se può variare a seconda delle applicazioni e dei materiali specifici.

La dimensione del punto del raggio laser focalizzato è direttamente proporzionale alla lunghezza focale della lente di focalizzazione. Questa relazione ha importanti implicazioni per diversi scenari di taglio:

- Obiettivi di lunghezza focale ridotta:

- Produzione di spot di dimensioni molto ridotte

- Generare densità di potenza estremamente elevate nel punto focale

- Ideale per il taglio di materiali, in particolare di lastre sottili

- Hanno una profondità focale limitata e una minore tolleranza di regolazione.

- Ideale per il taglio ad alta velocità di materiali sottili

- Obiettivi a lunga focale:

- Offrono una profondità focale più ampia

- Forniscono una densità di potenza sufficiente su un'area più ampia

- Più adatto al taglio di pezzi più spessi

- Consentono una maggiore tolleranza di regolazione

La scelta tra lenti a focale corta e lunga dipende dall'applicazione specifica, dallo spessore del materiale e dalle caratteristiche di taglio desiderate. Gli operatori devono considerare questi fattori quando ottimizzano i processi di taglio laser per ottenere la massima efficienza e qualità.

3. Il terzo fattore che influenza la qualità di taglio della macchina di taglio laser: la velocità di taglio.

La velocità di taglio nei processi di taglio laser è direttamente proporzionale alla densità di potenza del laser. L'aumento della densità di potenza consente di ottenere velocità di taglio più elevate, con un impatto significativo sulla produttività e sulla qualità del taglio.

La relazione tra velocità di taglio e proprietà del materiale è inversa: all'aumentare della densità (peso specifico) e dello spessore del materiale, la velocità di taglio raggiungibile diminuisce. Questa correlazione è fondamentale per ottimizzare i parametri di taglio per materiali e spessori diversi.

Per migliorare la velocità di taglio mantenendo costanti gli altri parametri, si possono utilizzare diverse strategie:

- Aumentare la potenza del laser: Entro un intervallo ottimale (in genere da 500 a 2000 W), una potenza maggiore può consentire un taglio più rapido. Tuttavia, è essenziale bilanciare l'aumento di potenza con le considerazioni sulla zona interessata dal calore (HAZ).

- Migliorare la modalità del fascio: La transizione da modalità di ordine elevato a modalità di ordine inferiore, puntando infine alla modalità fondamentale TEM00, può migliorare significativamente l'efficienza di taglio. Questa modalità offre la massima densità di potenza e capacità di focalizzazione.

- Riduzione delle dimensioni del punto di messa a fuoco: L'utilizzo di lenti di lunghezza focale inferiore può ridurre le dimensioni del punto di messa a fuoco, concentrando l'energia laser e consentendo un taglio più rapido. Tuttavia, ciò può ridurre la profondità di fuoco, richiedendo un controllo dell'asse z più preciso.

- Selezionare materiali con bassa energia di evaporazione iniziale: Materiali come la plastica e l'acrilico (PMMA) richiedono una minore energia per avviare il processo di taglio, consentendo velocità più elevate rispetto a quelle di un'altra materia prima. metalli.

- Scegliete materiali a bassa densità: Materiali come il pino bianco o alcuni polimeri possono essere tagliati più velocemente grazie alla loro minore densità, che richiede meno energia per vaporizzare o fondere.

- Ottimizzazione per i materiali sottili: I materiali più sottili consentono in genere velocità di taglio più elevate, poiché il raggio laser deve penetrare meno materiale.

È importante notare che questi fattori sono interrelati e l'ottimizzazione della velocità di taglio spesso richiede un approccio olistico, che tenga conto delle proprietà del materiale, della qualità di taglio desiderata e delle capacità specifiche del sistema di taglio laser.

4. Il quarto fattore che influenza la qualità di taglio della macchina da taglio laser: la pressione del gas ausiliario

Il gas ausiliario svolge un ruolo cruciale nei processi di taglio laser e la sua pressione è un fattore critico nel determinare la qualità e l'efficienza del taglio. Il gas viene erogato coassialmente con il fascio laser e ha molteplici funzioni:

- Protezione della lente: Protegge la lente di messa a fuoco dalla contaminazione di fumi e detriti.

- Rimozione delle scorie: Il flusso di gas espelle il materiale fuso e le scorie dal taglio, garantendo un taglio pulito.

- Gestione termica: Per i materiali non metallici e per alcuni materiali metallici, si utilizza aria compressa o gas inerti (ad esempio, azoto, argon) per raffreddare la zona di taglio ed evitare una combustione eccessiva.

- Assistenza all'ossidazione: Nel taglio della maggior parte dei metalli, si utilizzano gas attivi (principalmente ossigeno) per avviare una reazione esotermica con il metallo riscaldato. Questa reazione genera calore aggiuntivo, aumentando potenzialmente la velocità di taglio di 30-50%.

L'ottimizzazione della pressione del gas è essenziale e varia in base al materiale e ai parametri di taglio:

- Il taglio ad alta velocità di materiali sottili richiede pressioni di gas più elevate per evitare l'adesione di scorie sul lato inferiore del taglio, che può compromettere la qualità del bordo.

- Per i materiali più spessi o per le velocità di taglio più basse, le pressioni del gas più basse sono generalmente più adatte per mantenere la qualità del taglio e prevenire l'ossidazione eccessiva.

- Quando si tagliano le materie plastiche, la pressione ridotta del gas aiuta a ridurre il frosting dei bordi e la distorsione termica.

La pressione ottimale del gas deve essere determinata attraverso un'attenta sperimentazione e tenendo conto di fattori quali il tipo di materiale, lo spessore, la velocità di taglio e la qualità desiderata del bordo. I moderni sistemi di taglio laser sono spesso dotati di un controllo adattivo della pressione del gas per ottimizzare le prestazioni in condizioni di taglio diverse.