I principali fattori che influenzano la qualità della taglio laser possono essere suddivisi grossolanamente in due categorie: l'influenza delle prestazioni del sistema di taglio laser e l'influenza dei parametri di taglio laser. Il primo aspetto deve essere preso in considerazione al momento dell'acquisto dei laser e della creazione di un sistema di taglio laser, mentre il secondo riguarda la scelta e l'ottimizzazione dei parametri durante la lavorazione. processo di taglio laser.

Impatto delle prestazioni del sistema di taglio laser sulla qualità del taglio

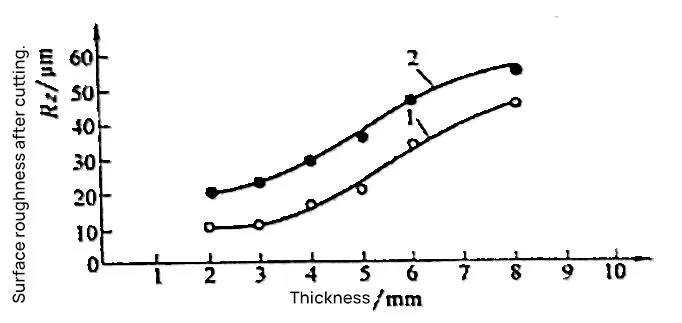

Modalità fascio

Quanto più bassa è la modalità del fascio, tanto più piccola è la dimensione del punto dopo la messa a fuoco, tanto maggiore è l'illuminazione radiante, tanto più stretto è il taglio e tanto più elevate sono l'efficienza di taglio e la qualità della superficie. La Figura 8-8 mostra la curva di impatto di due modalità di fascio sulla rugosità della superficie di taglio. Utilizzando un TEM00 per tagliare una lastra di 2 mm di spessore, la rugosità della superficie di taglio Rz è di soli 0,8μm, ottenendo un livello molto omogeneo.

- 1-TEM00

- 2-TEM01

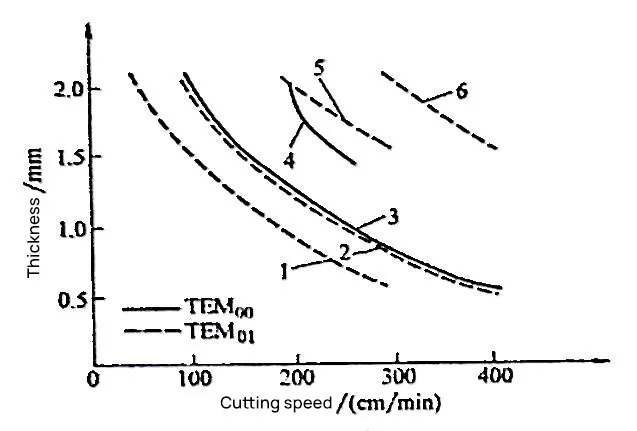

La qualità di taglio con il TEM01 è leggermente peggiore, ma mantiene comunque un buon livello. La Figura 8-9 mostra la curva di impatto delle due modalità di fascio sulla velocità di taglio. Come si vede nella Figura 8-9, quando taglio una lastra di acciaio inossidabile di 2 mm di spessore con un laser da 500 W in modalità TEM00, la velocità di taglio può raggiungere i 2,0 m/min, mentre con un laser in modalità TEM01 la velocità di taglio è solo di 1,0 m/min.

- 1, 3-300W

- 2, 4-500W

- 5-800W

- 6-1000W

- Nota: Materiale: Acciaio inox SUS304.

Pertanto, per ottenere una migliore qualità di taglio e una maggiore efficienza di taglio, è meglio scegliere una TEM00 laser di modo, o almeno non superiore a TEM01 modalità. Laser con modalità superiori a TEM01 non può garantire la qualità di taglio e non deve essere utilizzato.

Polarizzazione del fascio

La polarizzazione del fascio laser influisce notevolmente sulla qualità e sull'efficienza di taglio laser. Se per il taglio si utilizza una luce polarizzata linearmente, la direzione di taglio cambia rispetto alla direzione di polarizzazione del fascio, il rapporto di assorbimento del bordo di taglio rispetto al laser cambia, influenzando così l'effetto del taglio laser.

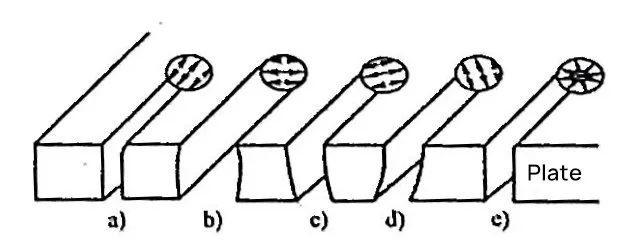

1) Quando la direzione di taglio è parallela alla direzione di polarizzazione, il rapporto di assorbimento del tagliente rispetto al laser è il più alto, quindi il taglio è stretto, la perpendicolarità e la rugosità del taglio sono basse e la velocità di taglio è elevata, come mostrato nella Figura 8-10a.

2) Quando la direzione di taglio è perpendicolare alla direzione di polarizzazione, il rapporto di riflessione del bordo di taglio rispetto al laser è il più alto, il rapporto di assorbimento è il più piccolo e il rapporto di assorbimento laterale aumenta, quindi la velocità di taglio diminuisce, il taglio si allarga e aumenta anche il valore di rugosità della superficie di taglio, come mostrato nella Figura 8-10b.

3) Quando la direzione di taglio è angolata rispetto alla direzione di polarizzazione, la direzione con il più alto rapporto di assorbimento del laser è anch'essa angolata rispetto alla direzione di taglio, con conseguente inclinazione della parte inferiore del taglio, come mostrato nelle figure 8-10c e 8-10d.

4) Per evitare variazioni nella forma del taglio e nella qualità della superficie di taglio dovute a cambiamenti nella direzione di taglio, è opportuno utilizzare per il taglio una luce polarizzata circolarmente. L'ampiezza del vettore elettrico della luce polarizzata circolarmente è uguale in tutte le direzioni, quindi il rapporto di assorbimento del bordo di taglio rispetto al laser non cambia al variare della direzione di taglio e il taglio è uniforme e pulito, come mostrato nella Figura 8-10e.

Per convertire la luce polarizzata linearmente emessa dal laser in luce polarizzata circolarmente, è necessario aggiungere un polarizzatore circolare all'uscita del fascio.

Ugello e flusso di gas

La pressione e il flusso del gas ausiliario sono legati alla struttura e alle dimensioni dell'ugello, che influenzano notevolmente la qualità e la qualità del prodotto. velocità di taglio laser.

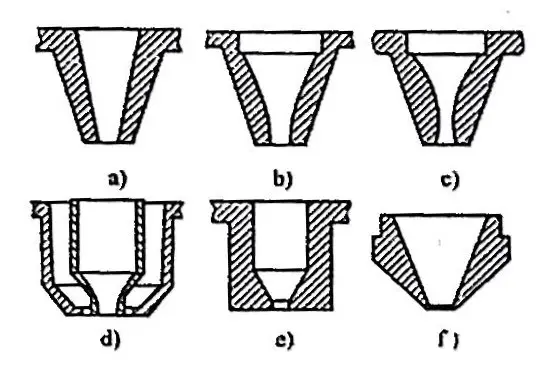

(1) Struttura dell'ugello

La Figura 8-11 elenca varie forme strutturali di ugelli per il taglio laser, tra cui l'ugello conico mostrato nella Figura 8-11a è il più utilizzato.

(2) Apertura dell'ugello

Le dimensioni dell'apertura dell'ugello devono innanzitutto garantire che il fascio possa passare senza problemi, evitando che il fascio all'interno del foro tocchi la parete interna dell'ugello. Più piccola è l'apertura, più difficile è la collimazione del fascio, quindi l'apertura non può essere troppo piccola.

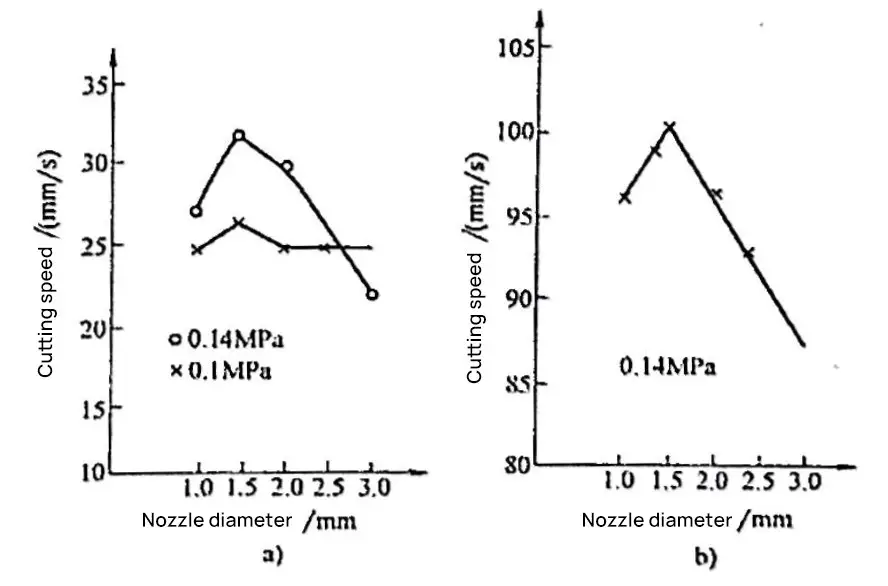

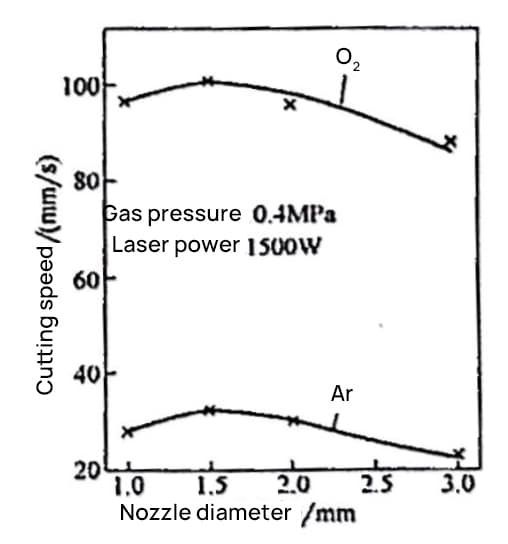

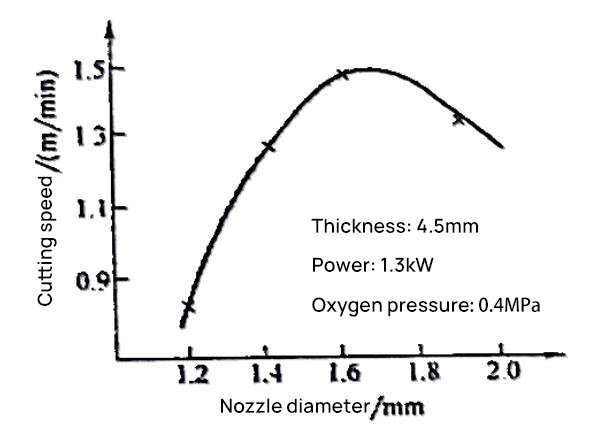

Inoltre, per una determinata pressione del gas ausiliario, esiste un intervallo ottimale per l'apertura dell'ugello. Un'apertura troppo piccola o troppo grande influisce sul passaggio del prodotto fuso nel taglio da parte del gas ausiliario, influenzando così la velocità di taglio. Le figure 8-12 e 8-13 mostrano l'impatto dell'apertura dell'ugello sulla velocità di taglio. velocità di taglio di una lastra di acciaio a basso tenore di carbonio di 2 mm di spessore in presenza di una determinata potenza laser e di una pressione del gas ausiliario.

a) Argon

b) Ossigeno

Come si può notare dalle figure 8-12 e 8-13, esiste un valore ottimale dell'apertura dell'ugello per ottenere la massima velocità di taglio. Sia che si utilizzi ossigeno o argon come gas ausiliario, questo valore ottimale è di circa 1,5 mm. I test di taglio laser su leghe dure, difficili da tagliare, mostrano che anche il valore ottimale dell'apertura dell'ugello è molto vicino ai risultati sopra riportati, come mostrato nella Figura 8-14.

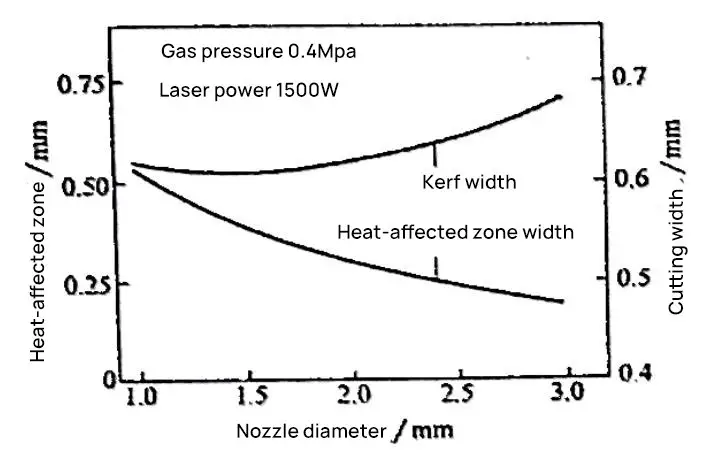

L'apertura dell'ugello influisce anche sull'ampiezza del taglio e sulle dimensioni della zona termicamente interessata, come mostrato nella Figura 8-15. Come si può notare dalla Figura 8-15, all'aumentare dell'apertura, il taglio si allarga e la zona termicamente interessata si restringe. Come si può notare dalla Figura 8-15, all'aumentare dell'apertura, il kerf si allarga e la zona interessata dal calore si restringe. La ragione principale del restringimento della zona interessata dal calore è che l'effetto di raffreddamento del flusso di gas ausiliario sul materiale madre nell'area di taglio è potenziato.

(3) Pressione del gas dell'ugello

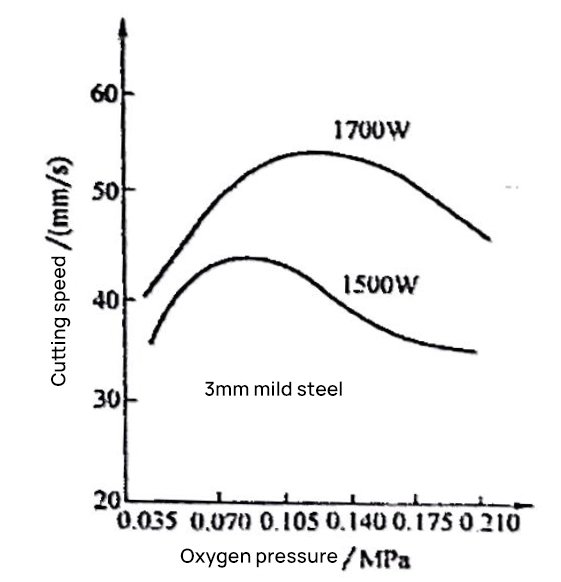

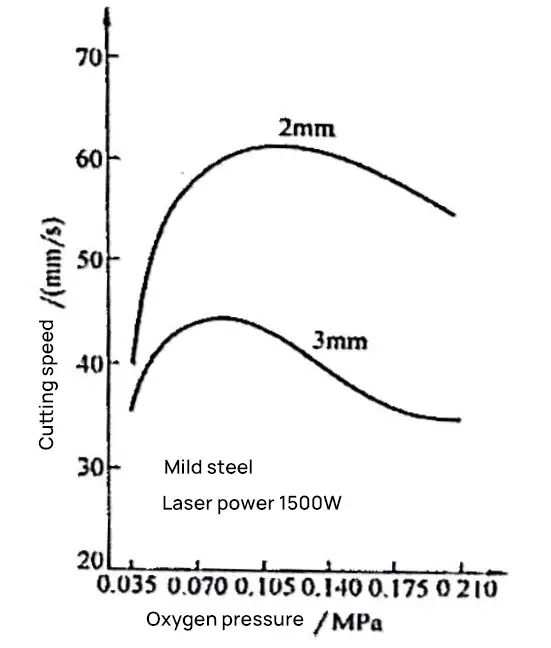

L'aumento della pressione del gas può migliorare la velocità di taglio, ma dopo aver raggiunto un valore massimo, ulteriori aumenti di pressione causeranno una diminuzione della velocità di taglio.

Come si può vedere dalle figure 8-16 e 8-17, la velocità massima di taglio è funzione della potenza del laser e dello spessore della piastra del pezzo. A pressioni elevate del gas ausiliario, la velocità di taglio diminuisce. Le ragioni di questa diminuzione possono essere attribuite non solo all'effetto di raffreddamento potenziato delle alte velocità del flusso d'aria sull'area di azione del laser, ma anche all'interferenza delle onde d'urto intermittenti nel flusso d'aria con l'area di azione del laser.

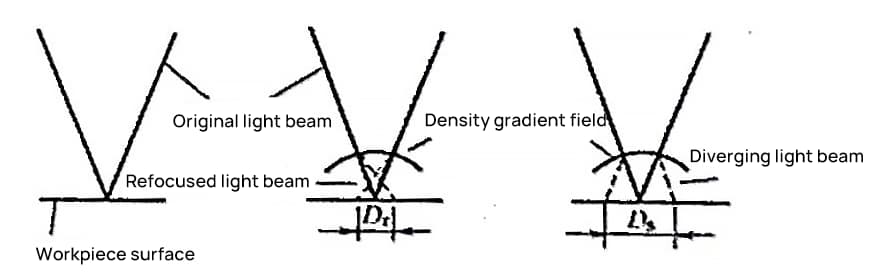

La presenza di pressione e temperatura non uniformi nel flusso d'aria provoca cambiamenti nella densità del campo d'aria. SteenWM e altri hanno misurato che, in presenza di elevate pressioni di gas, sulla superficie del pezzo direttamente davanti all'ugello si forma un campo di gradiente di densità, la cui forma e dimensione dipendono dalla pressione del gas, dalla distanza tra l'estremità dell'ugello e il pezzo e dall'apertura dell'ugello.

Questo campo a gradiente di densità provoca cambiamenti nell'indice di rifrazione all'interno del campo, interferendo così con la messa a fuoco del fascio laser, causando la rifocalizzazione o la divergenza del fascio, come mostrato nella Figura 8-18. Questa interferenza può influire sull'efficienza di fusione e talvolta può modificare la struttura di modo, causando una diminuzione della qualità del taglio. Questa interferenza può influire sull'efficienza di fusione e talvolta può modificare la struttura di modo, causando un calo della qualità di taglio. Se il fascio diverge troppo, rendendo il punto troppo grande, il taglio normale può diventare impossibile.

Impatto dei parametri di taglio laser sulla qualità del taglio

Influenza della posizione del fuoco sulla rugosità della superficie

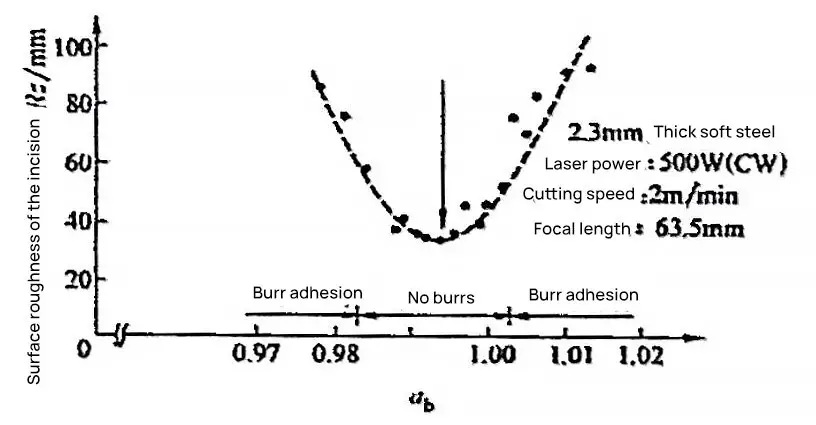

L'impatto della posizione di messa a fuoco sulla rugosità della superficie del taglio è mostrato nella Figura 8-19, dove la coordinata orizzontale nella Figura 8-19 è il rapporto ab tra la distanza del pezzo dalla lente di messa a fuoco e la lunghezza focale.

Dalla Figura 8-19, si può notare che l'intervallo più uniforme della superficie di taglio è: 0,988 <ab< 1,003, quindi per il taglio generale, la messa a fuoco è solitamente posizionata entro 1 mm sotto la superficie del pezzo.

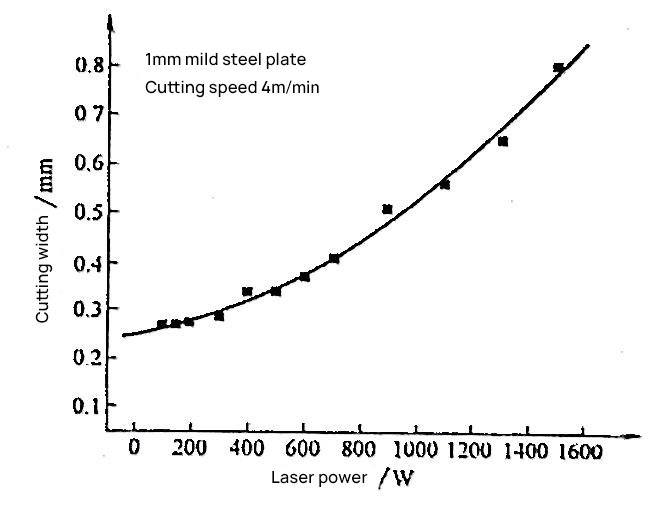

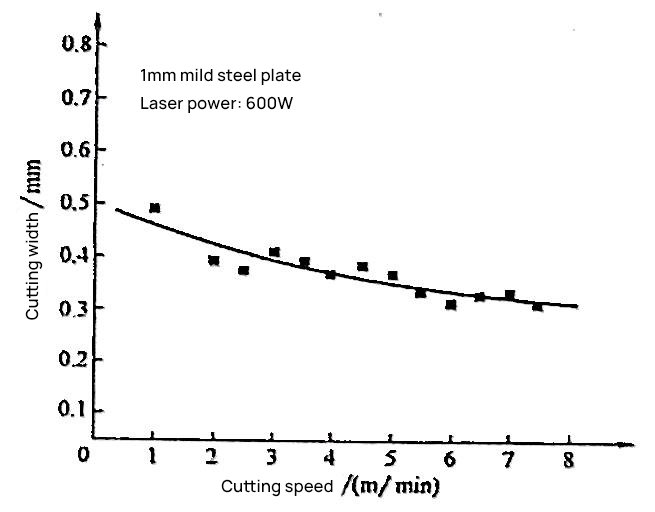

Impatto della potenza del laser e della velocità di taglio sull'ampiezza del cordolo

La larghezza del taglio aumenta con l'aumento della potenza laser e diminuisce con l'aumento della velocità di taglio, come mostrato nelle Figure 8-20 e 8-21.

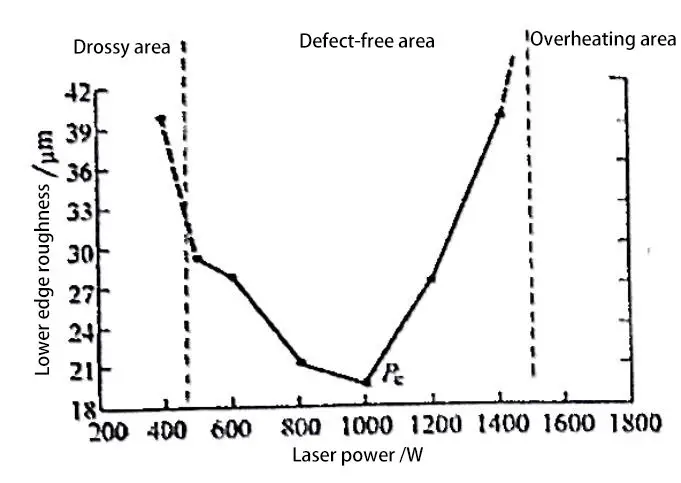

Impatto della potenza laser sulla rugosità superficiale

Ad una certa piastra spessore e velocità di taglioEsiste un intervallo ottimale di potenza laser, all'interno del quale la rugosità della superficie tagliata è minima. Se ci si discosta dall'intervallo di potenza ottimale, la rugosità aumenta; se si aumenta o si diminuisce ulteriormente la potenza, si verifica una sovracombustione o un difetto di scoria.

La Figura 8-22 mostra la relazione tra la potenza del laser e la qualità della superficie di taglio durante il taglio di una lastra di acciaio a basso tenore di carbonio di 2 mm di spessore a una velocità di taglio di 50 mm/s (ovvero 3 m/min), utilizzando il metodo di misurazione della rugosità in prossimità del bordo inferiore. Dalla Figura 8-22, si può notare che la potenza del laser può essere suddivisa in tre aree: area delle scorie, area priva di difetti e area di sovracombustione.

Nota: lo spessore della piastra di acciaio a basso tenore di carbonio è di 2 mm, v=50 mm/s.

1) Se la potenza del laser è troppo elevata e provoca un apporto di calore eccessivo, l'intervallo di fusione del pezzo da lavorare è superiore a quello che il flusso di gas ad alta pressione può allontanare e il metallo fuso non può essere completamente spazzato via dal flusso di gas, con conseguente sovracombustione.

2) Se la potenza del laser è troppo bassa, il calore non è sufficiente. Più ci si avvicina al bordo inferiore, minore è la temperatura del prodotto fuso e maggiore è la sua viscosità [11], per cui non può essere completamente soffiato via dal flusso di gas ad alta pressione e rimane sul bordo inferiore della superficie di taglio, dando origine a scorie. Nei casi più gravi, non è nemmeno possibile formare un taglio.

3) All'interno dell'area priva di difetti, esiste un intervallo ottimale di potenza laser (circa 800~1000W nella Figura 8-22), in cui la rugosità della superficie di taglio è minima.

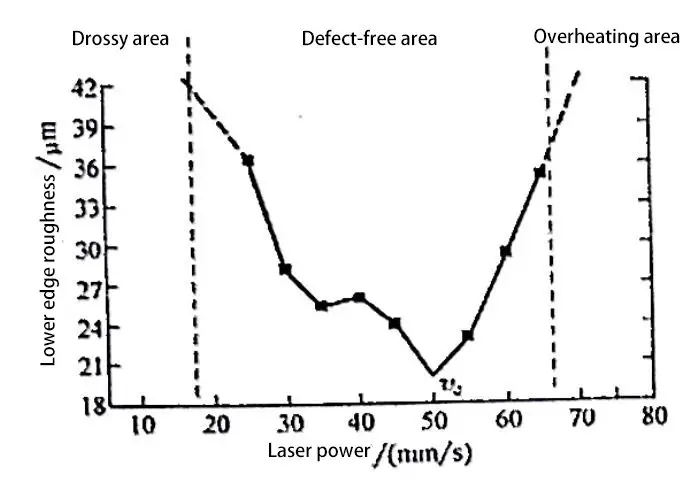

Impatto della velocità di taglio sulla rugosità superficiale

A un certo spessore della lastra e a una certa potenza laser, esiste una velocità di taglio ottimale, alla quale la rugosità della superficie di taglio è minima.

La deviazione dalla velocità di taglio ottimale aumenterà la rugosità; un ulteriore aumento o diminuzione della velocità di taglio provocherà una sovracombustione o un difetto di scoria. [5].

La Figura 8-23 mostra la relazione tra la velocità di taglio e la qualità della superficie di taglio per una lastra di acciaio a basso tenore di carbonio di 2 mm di spessore a una potenza laser di 1000 W, con la coordinata verticale che rappresenta la rugosità vicino al bordo inferiore. Dalla Figura 8-23, si può notare che la velocità di taglio può anche essere suddivisa in area di sovracombustione, area priva di difetti e area di scoria.

Se la velocità di taglio è troppo bassa, si verifica una sovracombustione causata da un eccessivo apporto di calore; se la velocità di taglio è troppo alta, si producono scorie o addirittura il taglio non viene completato.

Il motivo della formazione di scorie a causa dell'elevata velocità di taglio, oltre all'insufficiente apporto di calore e alla bassa temperatura che provoca un'elevata viscosità del prodotto fuso, è che l'elevata velocità di taglio fa sì che il fronte di taglio si inclini significativamente all'indietro (aumentando la quantità di traino), il che è ancora più sfavorevole al flusso di gas per soffiare via il prodotto fuso.

All'interno dell'area priva di difetti, esiste una velocità di taglio ottimale v (50 mm/s nella Figura 8-23), in cui la rugosità della superficie di taglio è minima.

Nota: lo spessore della piastra di acciaio a basso tenore di carbonio è di 2 mm, P=1000W.