I. Fattori che influenzano la rugosità superficiale dopo il taglio

1. Fattori geometrici

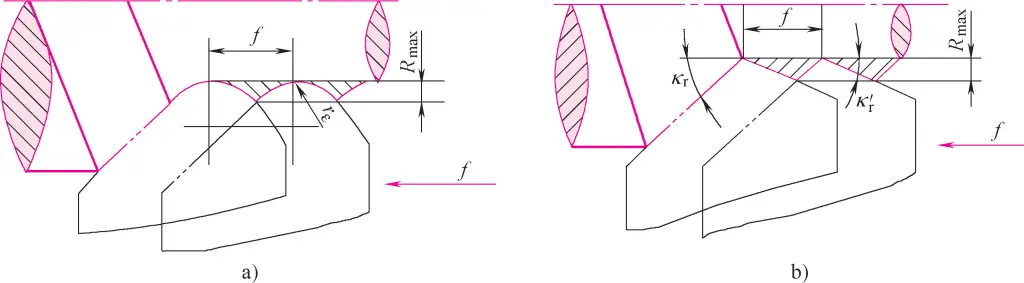

I fattori geometrici si riferiscono principalmente alla forma e agli angoli geometrici dell'utensile, in particolare il raggio della punta dell'utensile r ε , angolo del tagliente principale K r e l'angolo del tagliente secondario K' r , nonché la velocità di avanzamento f e la rugosità superficiale del tagliente stesso.

In condizioni di taglio ideali, l'altezza massima R massimo della rugosità superficiale teorica causata da fattori geometrici può essere calcolata da relazioni geometriche.

Come mostrato nella Figura 1, assumendo r ε =0, possiamo ottenere R massimo =f/(cotK r +cosK' r ).

a) Tornitura con bordo arrotondato

b) Tornitura con bordo tagliente

In realtà, la punta dell'utensile ha sempre un certo raggio, cioè rε ≠0. In questo caso, Rmassimo ≈f2 /(8rε ) si può ottenere.

2. Fattori fisici

A causa dell'esistenza di fattori fisici legati alle proprietà del materiale lavorato e al meccanismo di taglio, la rugosità superficiale effettiva dopo il taglio spesso differisce significativamente dalla rugosità superficiale teorica.

Per i materiali plastici, ad una certa velocità di taglioSulla faccia dell'utensile si forma un tagliente ad alta durezza che sostituisce il tagliente nel processo di taglio, modificando così gli angoli geometrici e lo spessore di taglio dell'utensile.

L'attrito e la saldatura a freddo dei trucioli sulla faccia del rastrello possono causare la permanenza periodica dei trucioli, sostituendo l'utensile nella spinta e nella compressione dello strato di taglio, causando la lacerazione tra lo strato di taglio e il pezzo, con formazione di scaglie. Inoltre, i periodi di formazione del bordo e di ritenzione del truciolo non sono stabili, il che aumenta notevolmente il valore della rugosità superficiale.

Durante il processo di taglio, il raggio del tagliente dell'utensile e la compressione e l'attrito della faccia laterale causano la deformazione plastica del materiale metallico, distorcendo la sezione trasversale teorica residua e aumentando il valore della rugosità superficiale.

3. Fattori tecnologici

(1) Forma geometrica, materiale e qualità di affilatura dell'utensile

L'impatto di questi parametri sulla rugosità superficiale può essere analizzato attraverso i loro effetti sull'area residua teorica, l'attrito, la compressione e la deformazione plastica e la possibilità di vibrazioni. Ad esempio, l'aumento dell'angolo di spoglia γ aiuta a ridurre le forze di taglio, riducendo la deformazione plastica e quindi la rugosità superficiale; tuttavia, se γ è troppo grande, il tagliente tende a incidere il pezzo, producendo più facilmente vibrazioni e aumentando così la rugosità superficiale.

Inoltre, aumentando il raggio della punta dell'utensile rε può ridurre la rugosità della superficie da un punto di vista geometrico, ma aumenterà anche la compressione e la deformazione plastica durante il taglio. Pertanto, l'aumento di rε è utile per ridurre la rugosità superficiale solo entro un certo intervallo.

Per i materiali degli utensili, le considerazioni principali sono la durezza a caldo, il coefficiente di attrito e l'affinità con il materiale lavorato. Un'elevata durezza a caldo significa una buona resistenza all'usura; un coefficiente di attrito ridotto facilita la rimozione dei trucioli; una bassa affinità con il materiale lavorato riduce la probabilità di formazione di bordi e scaglie.

La qualità di affilatura dell'utensile si riflette principalmente sul tagliente. Un tagliente affilato garantisce buone prestazioni di taglio; un piccolo valore di rugosità superficiale del tagliente contribuisce a ridurre la replica della rugosità superficiale dell'utensile sul pezzo.

(2) Parametri di taglio

La velocità di avanzamento f influisce direttamente sull'altezza residua teorica e influenza le forze di taglio e la deformazione plastica del materiale. Quando f>0,15 mm/r, la riduzione di f può ridurre significativamente la rugosità superficiale; quando f<0,15 mm/r, l'influenza della deformazione plastica diventa dominante e un'ulteriore riduzione di f ha un effetto limitato sulla rugosità superficiale.

In generale, la profondità di taglio ap non ha un effetto significativo sulla rugosità della superficie. Tuttavia, quando unp e f sono troppo piccoli, il taglio potrebbe non avvenire a causa dell'insufficiente affilatura dell'utensile e della rigidità del sistema, con conseguente compressione che di fatto aumenta la rugosità della superficie.

Una velocità di taglio più elevata v spesso previene la formazione di bordi e scaglie. Per i materiali plastici, il taglio ad alta velocità con v superiore alla velocità di deformazione plastica impedisce la deformazione completa del materiale; per i materiali fragili, il taglio ad alta velocità genera temperature più elevate, rendendo il materiale meno fragile, quindi il taglio ad alta velocità è vantaggioso per ridurre la rugosità superficiale.

(3) Materiale del pezzo e raffreddamento della lubrificazione

Il grado di plasticità del materiale influisce notevolmente sulla rugosità della superficie. In generale, maggiore è la plasticità, più facile è la formazione e la crescita di bordi e scaglie, con conseguente aumento della rugosità superficiale. La rugosità superficiale dei materiali fragili lavorati è più vicina alla rugosità superficiale teorica.

A parità di materiale, strutture a grana più grande comportano una maggiore rugosità superficiale dopo la lavorazione. Pertanto, i trattamenti termici come la tempra e il rinvenimento prima della lavorazione possono aumentare la durezza del materiale, ridurre la plasticità, affinare la struttura dei grani e ridurre la rugosità superficiale.

Selezione corretta di fluido da taglio possono ridurre la deformazione e l'attrito, sopprimere i bordi e le incrostazioni, abbassare la temperatura di taglio, contribuendo così a ridurre la rugosità della superficie.

II. Fattori che influenzano la rugosità superficiale dopo la rettifica

1. Mola

I principali fattori che influenzano la rugosità superficiale dopo la rettifica includono la dimensione dei grani, la durezza, la struttura, il materiale, la ravvivatura e la qualità del bilanciamento rotazionale della mola.

Una grana più fine significa un maggior numero di grani abrasivi per unità di superficie, con conseguenti graffi più fini e più uniformi sulla superficie lavorata e quindi una minore rugosità superficiale. Naturalmente, anche la corrispondente profondità di taglio deve essere minore, altrimenti potrebbe intasare la mola e causare bruciature.

La durezza della mola si riferisce alla facilità con cui i grani abrasivi si staccano dalla mola. La sua scelta dipende dal materiale del pezzo e dai requisiti di lavorazione. Se la mola è troppo dura, i grani opachi non si staccano; se è troppo morbida, i grani si staccano troppo facilmente. Entrambi gli scenari indeboliscono l'azione di taglio dei grani, rendendo difficile ottenere una rugosità superficiale inferiore.

La struttura si riferisce alla proporzione di grani abrasivi, agenti leganti e pori. Una struttura densa consente di ottenere un'elevata precisione e una bassa rugosità superficiale. Una struttura sciolta ha minori probabilità di intasamento ed è adatta alla lavorazione di materiali più morbidi.

Il materiale della mola si riferisce all'abrasivo. Quando si scelgono gli abrasivi, occorre considerare sia la qualità della lavorazione che il costo. Ad esempio, le mole diamantate possono ottenere una rugosità superficiale estremamente bassa, ma con un costo di lavorazione più elevato.

La ravvivatura delle ruote influisce notevolmente sulla rugosità della superficie rettificata. Grazie alla ravvivatura, la ruota può avere una forma geometrica corretta e microspigoli affilati. La qualità della ravvivatura delle ruote è strettamente correlata all'utensile di ravvivatura utilizzato e alla velocità di avanzamento longitudinale durante la ravvivatura.

L'utilizzo di una diamantatrice a punto singolo con un avanzamento longitudinale molto ridotto può produrre una mola che raggiunge una rugosità superficiale molto bassa. Anche la qualità del bilanciamento rotazionale della mola influisce sulla rugosità della superficie rettificata.

2. Parametri di macinazione

I principali parametri di rettifica comprendono la velocità della mola, la velocità del pezzo, l'avanzamento, la profondità di rettifica (profondità di taglio) e il numero di passate di spegnimento.

Velocità della ruota più elevata vs significa che ogni granello abrasivo rimuove meno materiale per unità di tempo, riducendo le forze di taglio, creando una zona termicamente meno profonda, un maggior numero di graffi per unità di superficie ed eventualmente superando la velocità di deformazione plastica del materiale, con conseguente riduzione della rugosità superficiale. Una maggiore vs aumenta anche la produttività, motivo per cui la rettifica ad alta velocità si sta sviluppando rapidamente.

L'effetto della velocità del pezzo vg sulla rugosità della superficie è opposta a quella di vs ; maggiore vg aumenta la rugosità superficiale. Una minore velocità di avanzamento assiale f significa una minore lunghezza lavorata per unità di tempo, quindi una minore rugosità superficiale.

La profondità di taglio ap ha un impatto significativo sulla rugosità della superficie. Ridurre unp diminuirà la deformazione plastica del materiale del pezzo, riducendo così la rugosità superficiale, ma anche la produttività.

Per ovviare a questo problema, il processo di macinazione può iniziare con un'a p , quindi utilizzare un valore più piccolo di a p e infine eseguire diverse passate di spegnimento con il solo avanzamento assiale e senza avanzamento trasversale.

Inoltre, anche le proprietà del materiale del pezzo e la scelta e l'uso del fluido da taglio hanno effetti significativi sulla rugosità della superficie rettificata.

III. Principali fattori che influenzano le proprietà fisiche e meccaniche dello strato superficiale

1. Indurimento a freddo della superficie lavorata

Durante la lavorazione, la microdurezza della superficie lavorata è il risultato degli effetti combinati dell'indurimento a freddo dovuto alla deformazione plastica, del rammollimento del materiale dovuto al calore di taglio e delle variazioni di durezza causate dalle alterazioni della struttura metallografica.

Le forze di taglio causano deformazioni plastiche nello strato superficiale del metallo, slittamento di taglio tra i grani, distorsione del reticolo, allungamento dei grani, frammentazione e fibrizzazione, con conseguente rafforzamento del materiale dello strato superficiale, aumento della resistenza e della durezza.

L'effetto del calore di taglio sulla tempra è più complesso. Quando la temperatura è inferiore alla temperatura di trasformazione di fase, il calore di taglio ammorbidisce lo strato superficiale e può causare il recupero e la ricristallizzazione nello strato deformato plasticamente, indebolendo il materiale. Temperature più elevate causano trasformazioni di fase, nel qual caso le variazioni di durezza dopo la trasformazione devono essere considerate insieme alle condizioni di raffreddamento.

In tornitura, fresatura, piallatura e altri processi di taglio, la deformazione plastica causata dalle forze di taglio gioca un ruolo dominante e l'incrudimento è più pronunciato. Le temperature di rettifica sono molto più alte di quelle di taglio, quindi nel processo di rettifica il rammollimento o le modifiche della struttura metallografica determinate dalle condizioni di calore e raffreddamento della rettifica giocano spesso un ruolo dominante.

Se la temperatura di macinazione supera significativamente la temperatura di rinvenimento del materiale, ma rimane al di sotto della temperatura di trasformazione di fase, l'effetto termico ammorbidisce il materiale, dando luogo a sorbite o troostite di durezza inferiore.

Se si rettifica un acciaio temprato, la sua temperatura superficiale ha superato la temperatura di transizione di fase. Grazie alla temperatura più elevata dello strato più esterno e a un raffreddamento sufficiente, si ottiene generalmente una martensite secondaria temprata con una durezza relativamente elevata. La temperatura dello strato sub-esterno è leggermente inferiore e il raffreddamento è insufficiente, con il risultato di una struttura temprata con una durezza inferiore. Pertanto, la durezza dello strato superficiale del pezzo è relativamente più alta nello strato più esterno e leggermente più bassa nello strato sub-esterno rispetto al materiale complessivo.

I principali fattori che influenzano l'indurimento a freddo dello strato superficiale sono i seguenti:

(1) Forza di taglio

Maggiore è la forza di taglio, maggiore è la deformazione plastica e più grave è l'incrudimento. Pertanto, aumentando la velocità di avanzamento f, la profondità di taglio ap e riducendo l'angolo di spoglia dell'utensile γo e l'angolo di spogliazione αo aumentano la forza di taglio, provocando un forte indurimento a freddo.

(2) Temperatura di taglio

Più alta è la temperatura di taglio, maggiore è l'effetto di rammollimento, riducendo il grado di tempra.

(3) Velocità di taglio

Quando la velocità di taglio è molto elevata, il tempo di contatto tra l'utensile e il pezzo è molto breve e la velocità di deformazione del metallo tagliato è molto rapida, il che comporta una deformazione plastica insufficiente del metallo della superficie lavorata e, di conseguenza, l'indurimento del lavoro risultante sarà di conseguenza inferiore.

I fattori che influenzano questi tre aspetti sono principalmente i parametri geometrici dell'utensile, i parametri di taglio e le proprietà meccaniche del materiale lavorato. Pertanto, le misure per ridurre l'indurimento superficiale da lavoro a freddo possono essere considerate sotto i seguenti aspetti:

- Selezionare ragionevolmente i parametri geometrici dell'utensile, cercare di utilizzare angoli di spoglia e di spoglia più ampi e ridurre al minimo il raggio del tagliente durante la rettifica.

- Selezionare ragionevolmente i parametri di taglio, utilizzare una velocità di taglio maggiore v, un avanzamento minore f e una profondità di taglio minore ap .

- Quando si utilizzano gli utensili, il grado di usura della faccia posteriore deve essere ragionevolmente limitato.

- Utilizzare il fluido da taglio in modo appropriato; un buon raffreddamento e una buona lubrificazione possono ridurre l'indurimento da lavorazione a freddo.

2. Cambiamenti della struttura metallografica dello strato superficiale e bruciature da rettifica

Durante il processo di taglio, la temperatura della superficie lavorata aumenta a causa dell'azione del calore di taglio nell'area di lavorazione. Quando la temperatura supera il punto critico di trasformazione della struttura metallografica, si verificano cambiamenti nella struttura metallografica.

L'energia consumata per rimuovere un volume unitario di materiale durante la rettifica è spesso decine di volte superiore a quella di altri processi di taglio. La maggior parte di questo grande consumo di energia viene convertita in calore. A causa delle piccole dimensioni dei trucioli e della scarsa conducibilità termica della mola, circa 70% o più del calore entra istantaneamente nel pezzo durante la rettifica.

La temperatura nella zona di rettifica può raggiungere i 1500-1600°C, superando il punto di fusione dell'acciaio; la temperatura dello strato superficiale del pezzo può raggiungere i 900°C, superando la temperatura di transizione di fase Ac3 . In combinazione con le diverse condizioni di raffreddamento, la struttura metallografica dello strato superficiale può subire cambiamenti piuttosto complessi.

(1) Principali tipi di bruciature da macinazione

Prendiamo come esempio l'acciaio bonificato per analizzare le bruciature da rettifica. Durante la rettifica, se la temperatura dello strato superficiale del pezzo supera la temperatura di transizione di fase Ac 3 (circa 720°C per acciai generici a medio tenore di carbonio), lo strato superficiale si trasforma in austenite.

A questo punto, se il fluido da taglio è sufficiente, lo strato superficiale si raffredda rapidamente formando la martensite secondaria temprata, che ha una durezza superiore a quella della martensite temprata, ma lo strato di durezza è molto sottile, con sorbite o troostite temprate al di sotto. A questo punto, la durezza complessiva della superficie diminuisce, e questo fenomeno è chiamato "quenching burn".

Se non c'è fluido da taglio dopo la trasformazione dello strato superficiale in austenite, lo strato superficiale viene ricotto e la durezza si abbassa bruscamente, il che viene chiamato bruciatura da ricottura. Se la temperatura di rettifica è compresa tra la temperatura di transizione di fase e la temperatura di trasformazione della martensite (circa 300-720°C per gli acciai a medio tenore di carbonio), la martensite si trasforma in troostite o sorbite temperata, che viene chiamata bruciatura da rinvenimento.

(2) Principali fattori che influenzano le ustioni da molatura e misure di prevenzione

I fattori che influenzano le bruciature da rettifica includono i parametri di rettifica, il materiale del pezzo, le prestazioni della mola e le condizioni di raffreddamento.

Indipendentemente dal tipo di bruciatura, se è grave, ridurrà la vita utile del pezzo più volte, o addirittura lo renderà completamente inutilizzabile.

Pertanto, per evitare ustioni durante la rettifica, la causa principale delle ustioni da rettifica è la temperatura eccessivamente elevata nella zona di rettifica. Pertanto, è necessario ridurre la generazione di calore di rettifica e accelerare la dissipazione del calore di rettifica per evitare le ustioni da rettifica. Le misure specifiche sono le seguenti:

1) Selezionare ragionevolmente i parametri di macinazione.

La profondità di taglio a p ha il maggiore impatto sull'aumento della temperatura di macinazione, quindi dal punto di vista della riduzione delle bruciature non dovrebbe essere troppo grande. Aumentando la velocità di avanzamento f si aumenta la potenza di macinazione e il tasso di generazione di calore nella zona di macinazione per unità di tempo, ma aumenta anche la superficie della fonte di calore e l'aumento dell'esponente è ancora maggiore, riducendo così il tasso di generazione di calore per unità di superficie nella zona di macinazione. Pertanto, l'aumento di f è vantaggioso sia per migliorare la produttività che per ridurre le bruciature.

Quando la velocità del pezzo vg aumenta, la temperatura dello strato superficiale t b del pezzo aumenterà, ma il tempo di contatto tra la superficie e la fonte di calore è breve, rendendo difficile la penetrazione del calore nello strato interno, e lo strato di bruciatura diventerà più sottile. Uno strato di bruciatura molto sottile può essere rimosso in una successiva rettifica a vuoto o in una rettifica fine, lappatura, lucidatura e altri processi.

Da questo punto di vista, il problema non è se c'è una combustione superficiale, ma quanto è profondo lo strato di combustione. Pertanto, si può ritenere che l'aumento di vg può ridurre le bruciature da rettifica e migliorare la produttività. Aumentare la vg da solo aumenta il valore della rugosità superficiale; per ridurre il valore della rugosità, la velocità della mola vs possono essere aumentati contemporaneamente in modo appropriato.

2) Selezionare in modo ragionevole la mola e vestirla in modo tempestivo.

In primo luogo, selezionare ragionevolmente la mola. In generale, non utilizzare mole troppo dure per garantire che la mola abbia una buona capacità di autoaffilatura durante il processo di rettifica. Nella scelta degli abrasivi, considerare la loro adattabilità alla rettifica di diversi materiali del pezzo.

L'uso di mole con legante in gomma aiuta a ridurre le bruciature superficiali perché questo tipo di legante ha una certa elasticità e consente ai grani abrasivi di ritirarsi automaticamente quando sono sottoposti a forze di taglio eccessive, riducendo la profondità di taglio e quindi le forze di taglio e la temperatura dello strato superficiale. Più la grana della mola è piccola, più è facile che i trucioli intasino la mola e più è probabile che il pezzo in lavorazione si bruci. Pertanto, è meglio scegliere mole più morbide e con grana più grande.

L'aumento della distanza tra i bordi di rettifica può causare un contatto intermittente tra la mola e il pezzo, accorciando il tempo di riscaldamento del pezzo e migliorando le condizioni di dissipazione del calore, riducendo efficacemente il grado di danno termico.

Quando la mola diventa opaca, la maggior parte dei grani abrasivi si limita a comprimere e sfregare sulla superficie lavorata senza esercitare un'azione di taglio, causando un aumento della temperatura di rettifica. Pertanto, la mola deve essere ravvivata tempestivamente.

3) Migliorare i metodi di raffreddamento e potenziare gli effetti di raffreddamento.

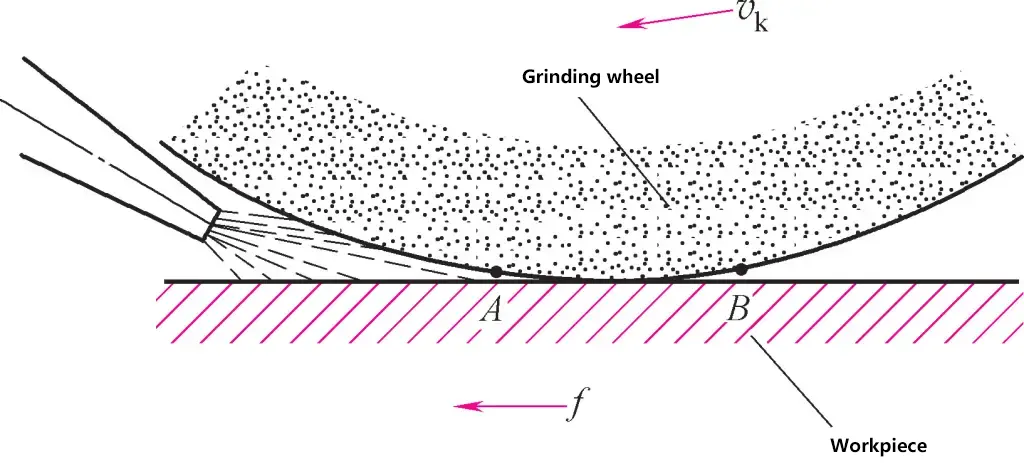

L'uso del fluido da taglio può migliorare gli effetti di raffreddamento ed evitare le ustioni. La chiave è il modo in cui il fluido da taglio viene distribuito nella zona di taglio. Quando si utilizzano metodi di taglio generici (Figura 2), ovvero il metodo di raffreddamento tradizionale con colata di ugelli, a causa della rotazione ad alta velocità della mola, si genera un forte flusso d'aria sulla superficie, che rende difficile l'ingresso del fluido da taglio nella zona di taglio. Spesso viene spruzzato in grandi quantità solo sulla superficie lavorata che ha già lasciato la zona di rettifica, con conseguenti scarsi effetti di raffreddamento.

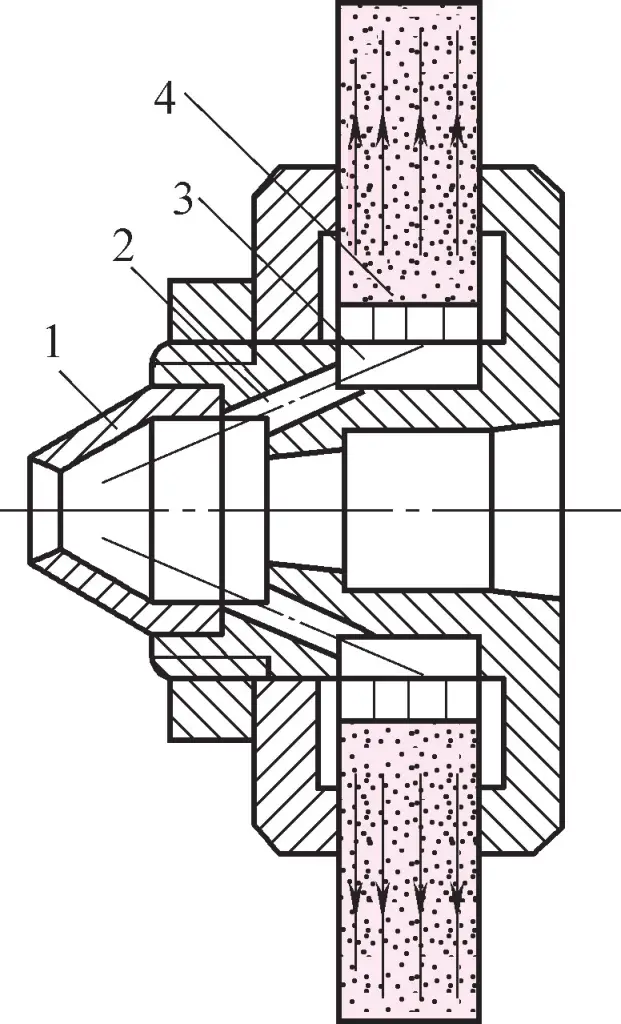

In generale, si possono adottare le seguenti misure di miglioramento: ① Raffreddamento ad alta pressione e ad alto flusso per migliorare l'effetto di raffreddamento e risciacquare la superficie della mola. Tuttavia, la macchina utensile deve essere dotata di una copertura protettiva per evitare schizzi di liquido da taglio. ② Il raffreddamento interno introduce il fluido da taglio nella cavità centrale della mola attraverso un coperchio conico cavo (Figura 3), per poi entrare direttamente nell'area di molatura attraverso i pori della mola sotto l'azione della forza centrifuga.

1-Coperchio conico

2-Passaggio del fluido di taglio

3-Cavità centrale della mola

Manicotto a 4 pareti sottili con piccoli fori radiali

Tuttavia, questo metodo richiede che la mola sia porosa e, a causa della grande quantità di acqua nebulizzata durante il raffreddamento, è necessaria una copertura protettiva.

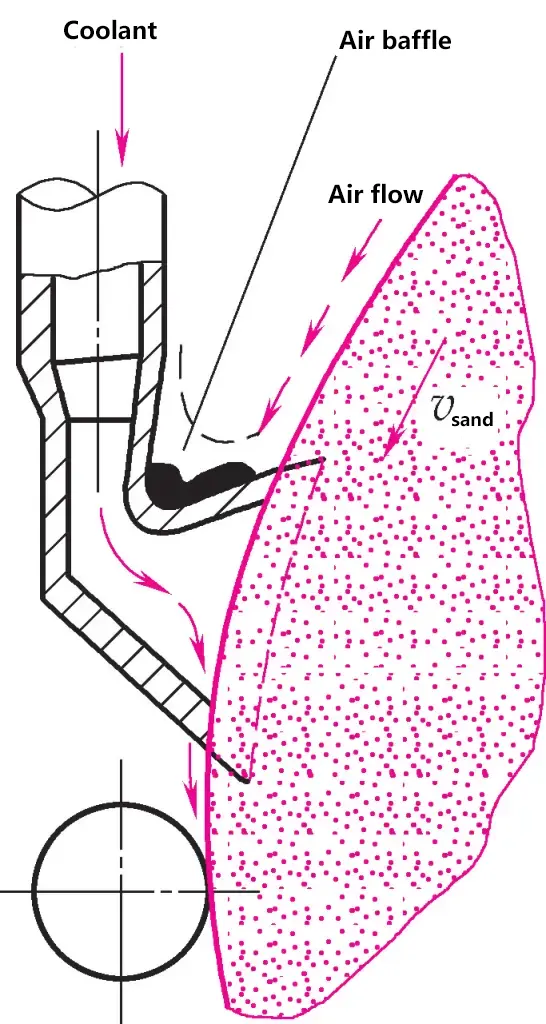

4) Installare i deflettori dell'aria.

Il deflettore sopra l'ugello è vicino alla superficie della mola, riducendo il flusso d'aria collegato ad alta pressione sulla superficie della mola rotante ad alta velocità. Il fluido da taglio viene spruzzato nell'area di rettifica con un'angolazione appropriata (Figura 4). Questo metodo è molto utile per la rettifica ad alta velocità.

3. Tensioni residue nello strato superficiale lavorato

Durante il processo di lavorazione, quando lo strato superficiale lavorato subisce cambiamenti di forma, volume o microstruttura rispetto al materiale di base, si generano tensioni residue nello strato superficiale. Le sollecitazioni nello strato esterno sono di segno opposto a quelle nello strato interno e si bilanciano a vicenda.

Le ragioni principali della generazione di tensioni residue nello strato superficiale sono tre:

(1) Deformazione plastica a freddo

La deformazione plastica a freddo è causata principalmente dalle forze di taglio. Durante il processo di lavorazione, la superficie lavorata è sottoposta a sollecitazioni di trazione dovute alle forze di taglio. La sollecitazione nello strato esterno è maggiore e provoca una deformazione plastica di allungamento, aumentando la superficie; la sollecitazione nello strato interno è minore, in uno stato di deformazione elastica.

Dopo la rimozione della forza di taglio, il materiale dello strato interno tende a recuperare, ma è limitato dal metallo deformato plasticamente nello strato esterno. Pertanto, vi è una sollecitazione residua di compressione nello strato esterno e una sollecitazione residua di trazione nello strato sub-esterno per bilanciarla.

(2) Deformazione termica plastica

La deformazione plastica termica è causata principalmente dal calore di taglio. Il pezzo in lavorazione si espande sotto l'azione del calore di taglio; la temperatura dello strato esterno è superiore a quella dello strato interno, quindi l'espansione termica dello strato esterno è più forte, ma la temperatura più bassa dello strato interno ostacola l'espansione dello strato esterno, producendo così uno stress termico.

Lo strato esterno è sottoposto a sollecitazioni di compressione, mentre lo strato inferiore è sottoposto a sollecitazioni di trazione. Quando la temperatura dello strato esterno è sufficientemente elevata e la sollecitazione termica supera il limite di snervamento del materiale, si verifica una deformazione termica plastica e il materiale dello strato esterno si accorcia relativamente sotto l'azione della sollecitazione di compressione.

Quando il processo di taglio termina e la temperatura del pezzo scende a quella ambiente, lo strato esterno non è in grado di contrarsi completamente a causa della deformazione termica plastica che si è già verificata e il materiale si è relativamente accorciato. Inoltre, è limitato dal substrato, producendo così una tensione di trazione nello strato esterno e una tensione di compressione nello strato sub-esterno.

(3) Cambiamenti della microstruttura

Quando la temperatura di taglio è sufficientemente alta da superare la temperatura di trasformazione di fase Ac₃ del materiale, si verifica una trasformazione di fase nello strato superficiale. Le diverse microstrutture hanno densità diverse, quindi la trasformazione di fase provoca variazioni di volume.

A causa della restrizione del materiale di base, quando lo strato superficiale si espande di volume si generano sollecitazioni di compressione, mentre quando si restringe si generano sollecitazioni di trazione. I valori di densità di varie microstrutture comuni sono: martensite ρ₀ ≈ 7,75g/cm³, perlite ρ₁ ≈ 7,78g/cm³, ferrite ρ₂ ≈ 7,88g/cm³, austenite ρ₃ ≈ 7,96g/cm³.

Prendendo come esempio l'acciaio temprato per rettifica, la struttura originale dell'acciaio temprato è la martensite. Dopo la rettifica, lo strato superficiale può subire un rinvenimento che provoca la trasformazione della martensite in troostite o sorbite con una densità vicina a quella della perlite, aumentando la densità e riducendo il volume, producendo una tensione residua di trazione nello strato superficiale.

Se la temperatura superficiale supera la temperatura di trasformazione di fase Ac₁ e il raffreddamento è sufficiente, l'austenite trattenuta nello strato superficiale si trasformerà nuovamente in martensite, espandendosi in volume e producendo una tensione residua di compressione nello strato superficiale.

Nella produzione reale, la tensione residua nello strato superficiale dopo la lavorazione è il risultato degli effetti combinati dei tre fattori sopra citati. I fattori tecnologici che influenzano le tensioni residue sono piuttosto complessi.

In generale, i fattori che riducono la deformazione plastica e la temperatura di lavorazione contribuiscono a ridurre il valore delle tensioni residue della superficie lavorata. Per i processi di taglio, le misure tecnologiche che riducono il grado di indurimento della lavorazione sono generalmente utili per ridurre le tensioni residue.

Per processi di macinazioneLe misure in grado di ridurre il danno termico superficiale sono utili per evitare o ridurre le tensioni residue di trazione. Quando le tensioni residue nello strato superficiale superano il limite di resistenza del materiale, si verificano cricche sulla superficie del materiale.